Многие инженеры испытывают трудности с проектами по обработке нержавеющей стали с ЧПУ, требующими одновременно точности и надежности. Задача усложняется, когда требуются детали, способные выдерживать жесткие условия эксплуатации при соблюдении жестких допусков.

Обработка нержавеющей стали с ЧПУ сочетает в себе передовые технологии производства и коррозионностойкие материалы для производства высокоточных компонентов для медицинских, аэрокосмических, автомобильных и промышленных применений, обеспечивая превосходную долговечность и производительность.

В компании PTSMAKE я работаю с инженерами, которым нужны надежные решения для самых сложных проектов. Обработка нержавеющей стали требует специальных знаний в области выбора материала, стратегии оснастки и контроля качества. Правильный подход может сделать разницу между деталью, которая соответствует спецификации, и деталью, которая превосходит ожидания. В данном руководстве рассматривается все, начиная с выбора марки материала и обработки поверхности и заканчивая преодолением общих трудностей при обработке и обеспечением стабильного качества.

Почему нержавеющая сталь является предпочтительным выбором для обработки с ЧПУ?

Случалось ли вам выбирать металл для критически важного компонента, а потом видеть, как он корродирует или выходит из строя под давлением? Такой единственный выбор может поставить под угрозу весь проект, привести к дорогостоящим переделкам и задержкам.

Нержавеющая сталь является предпочтительным выбором для обработки на станках с ЧПУ благодаря исключительному сочетанию коррозионной стойкости, высокой прочности на разрыв, долговечности и гигиенических свойств. Это делает ее идеальным материалом для производства надежных и долговечных деталей для сложных отраслей промышленности, где производительность не может быть поставлена под угрозу.

При выборе материала инженерам необходимо найти баланс между производительностью, стоимостью и технологичностью. Нержавеющая сталь часто оказывается лучшим вариантом, особенно для деталей, которым предстоит работать в сложных условиях. Ее репутация основана не только на блестящем внешнем виде; она опирается на прочный материаловедческий фундамент, который напрямую воплощается в реальные преимущества. Секрет кроется в его составе, прежде всего в включении хрома, который образует на поверхности тонкую, невидимую и устойчивую к коррозии пленку оксида хрома. Этот процесс, известный как пассивация1Он является самовосстанавливающимся; если поверхность поцарапана, защитный слой мгновенно восстанавливается, предотвращая появление ржавчины и разрушение.

Распаковка основных свойств

Ценность нержавеющей стали становится более понятной, если разделить ее основные характеристики, особенно в контексте обработки с ЧПУ.

Превосходная коррозионная стойкость

В отличие от углеродистой стали, которая легко ржавеет под воздействием влаги, нержавеющая сталь остается инертной ко многим агрессивным средам. Это и воздействие воды, и химикаты, и кислотные вещества. В наших проектах PTSMAKE мы видели, как детали изготовлен из нержавеющей стали 316L Безупречная работа в течение многих лет в морских условиях, где соленая вода разрушает другие металлы за несколько месяцев.

Исключительная прочность и долговечность

Нержавеющая сталь обладает превосходным соотношением прочности и веса. Некоторые виды стали можно подвергать термообработке для достижения невероятно высокого предела прочности на разрыв, что делает их пригодными для использования в таких высоконагруженных областях, как аэрокосмические компоненты и детали промышленного оборудования. Присущая им прочность также означает, что они устойчивы к износу, вмятинам и царапинам, что гарантирует сохранение точности размеров и целостности готовой детали на протяжении всего срока службы. Такая прочность является ключевым фактором при разработке компонентов, которые должны выдерживать значительные механические нагрузки.

Ниже приведено упрощенное сравнение, основанное на нашем опыте работы с распространенными металлами в проектах обработки с ЧПУ.

| Недвижимость | Нержавеющая сталь (например, 304) | Алюминий (например, 6061) | Углеродистая сталь (например, 1018) |

|---|---|---|---|

| Устойчивость к коррозии | Превосходно | Хорошо (но может поржаветь) | Плохое (требует покрытия) |

| Прочность на разрыв | Высокий | Средний | Средний |

| Плотность | Высокий | Низкий | Высокий |

| Обрабатываемость | От хорошего до хорошего | Превосходно | Хорошо |

| Термостойкость | Превосходно | Ярмарка | Хорошо |

В этой таблице показано, почему нержавеющая сталь часто является лучшим выбором, когда долговечность и стойкость являются главными приоритетами, даже если она представляет больше трудностей в процессе обработки.

Свойства, присущие нержавеющей стали, обеспечивают значительную долгосрочную стоимость, что является важным фактором для любого проекта. Хотя первоначальная стоимость материала может быть выше, чем, скажем, у углеродистой стали, общая стоимость владения часто гораздо ниже. На этом я всегда акцентирую внимание клиентов, которые сосредоточены исключительно на первоначальной цене за деталь. Истинная экономическая эффективность включает в себя техническое обслуживание, частоту замены и стоимость простоя, вызванного отказом детали.

Долгосрочная ценность в востребованных отраслях

В различных отраслях используются особые преимущества нержавеющей стали, что делает ее одним из самых универсальных материалов для высокоточного производства.

Фактор гигиены: Важнейшее требование

Для таких отраслей, как медицина, фармацевтика и пищевая промышленность, гигиена - это не просто особенность, а строгое нормативное требование. Непористая поверхность нержавеющей стали предотвращает размножение бактерий и делает ее невероятно легкой для очистки и стерилизации. Такие марки, как 316L, являются стандартом для хирургических инструментов, фармацевтических чанов и оборудования для пищевой промышленности, поскольку они могут выдерживать многократные циклы жесткой стерилизации, не разрушаясь. Когда мы выполняем проект по обработке нержавеющей стали с ЧПУ для клиента, специализирующегося на медицинском оборудовании, прослеживаемость материала и качество обработки поверхности имеют первостепенное значение для обеспечения безопасности пациента.

Минимизация затрат на обслуживание в течение всего срока службы

Подумайте о детали, используемой на морской нефтяной вышке или на заводе по переработке химикатов. Стоимость замены вышедшего из строя компонента - это не только цена самой детали, но и трудозатраты, время простоя оборудования и потенциальные риски для безопасности. Поскольку нержавеющая сталь противостоит коррозии и износу, детали из него служат значительно дольше. Это качество "поставил и забыл" снижает необходимость в частых проверках, ремонтах или защитных покрытиях, которые могут откалываться или изнашиваться. Именно благодаря этой надежности он широко используется в инфраструктуре и тяжелой промышленности.

Постоянная производительность в экстремальных условиях

Нержавеющая сталь превосходит другие металлы. Некоторые сплавы сохраняют свою прочность при очень высоких температурах, что делает их пригодными для компонентов двигателей и выхлопных систем. И наоборот, аустенитные марки становятся еще более прочными при криогенных температурах, поэтому они используются в оборудовании для работы со сжиженным природным газом (СПГ).

| Промышленность | Обычная марка нержавеющей стали | Ключевая причина выбора |

|---|---|---|

| Медицинские приборы | 316L, 17-4 PH | Биосовместимость, стерилизуемость |

| Аэрокосмическая промышленность | 15-5 PH, 304 | Высокое соотношение прочности и веса, термостойкость |

| Продукты питания и напитки | 304, 316 | Гигиеничная поверхность, устойчивость к коррозии |

| Морской | 316L | Превосходная устойчивость к коррозии в соленой воде |

| Автомобили | 409, 304 | Термостойкость (выхлопные газы), долговечность |

Это демонстрирует, как конкретные сорта подбираются в соответствии с потребностями промышленности, подчеркивая адаптивность материала.

В целом, популярность нержавеющей стали в обработке с ЧПУ вполне заслуженна. Уникальное сочетание коррозионной стойкости, высокой прочности, долговечности и гигиенических свойств делает ее непревзойденным выбором для критически важных применений. В то время как другие материалы могут предложить преимущества в конкретных областях, таких как вес или первоначальная стоимость, нержавеющая сталь представляет собой целостное решение, гарантирующее долгосрочную производительность, надежность и ценность, особенно в условиях, когда поломка недопустима. Это материал, который обеспечивает душевное спокойствие.

Ключевые отрасли промышленности, использующие обработку нержавеющей стали с ЧПУ.

Вы когда-нибудь задумывались, почему нержавеющая сталь является стандартным выбором для стольких важных компонентов? Просто ли это чистота внешнего вида, или есть более глубокая причина, которая заставляет отрасли ставить на нее свою репутацию?

Обработка нержавеющей стали с ЧПУ незаменима в таких отраслях, как медицина, аэрокосмическая промышленность, производство продуктов питания и напитков, а также энергетика. Уникальное сочетание коррозионной стойкости, прочности, гигиеничности и жаростойкости делает ее единственным подходящим материалом для высокостабильных применений, где отказ просто невозможен.

Нержавеющая сталь - это не просто один из материалов, это целая семья сплавов, и в каждой отрасли промышленности есть свои любимцы по совершенно определенным причинам. Требования, предъявляемые к детали для хирургического инструмента, совершенно иные, чем к компоненту авиационного двигателя. Понимание этих нюансов - ключ к успешному производству.

Медицина и здравоохранение

В медицинской сфере нет места ошибкам. Материалы не должны вступать в реакцию с человеческими тканями, выдерживать многократные циклы стерилизации и сохранять целостность. Именно в этом случае нержавеющая сталь является идеальным материалом. Хирургические инструменты, такие как скальпели, щипцы и ретракторы, обычно изготавливаются из таких марок, как 316L или 440C. Они обеспечивают острые и прочные края и могут подвергаться автоклавированию бесчисленное количество раз, не разрушаясь при этом.

Для имплантатов, таких как костные винты или заменители суставов, выбор материала еще более важен. Материал должен обладать превосходными Биосовместимость2 для предотвращения побочных реакций в организме. В прошлых проектах PTSMAKE мы сотрудничали с компаниями, производящими медицинское оборудование, для изготовления сложных компонентов имплантатов, где качество поверхности и чистота материала, достигнутые благодаря точной обработке нержавеющей стали с ЧПУ, имели первостепенное значение для успеха устройства и безопасности пациента.

Аэрокосмическая и оборонная промышленность

Аэрокосмическая промышленность работает в условиях экстремальных температур, давления и нагрузок. Компоненты должны быть невероятно прочными и при этом максимально легкими. Часто используются нержавеющие стали, упрочняемые осаждением, такие как 17-4 PH. Они обеспечивают высокое соотношение прочности и веса, необходимое для таких деталей, как элементы шасси, опоры двигателя и структурные крепежные элементы.

Коррозионная стойкость - это не только эстетика, но и структурная целостность. Детали самолета, подвергающиеся воздействию атмосферной влаги и противообледенительных жидкостей, не могут позволить себе ослабнуть со временем. Прецизионная обработка с ЧПУ обеспечивает соответствие этих сложных деталей жестким допускам, что необходимо для правильной сборки и безопасной эксплуатации в условиях огромных физических нагрузок.

Автомобильная промышленность

В первую очередь вы подумаете о блестящем наконечнике выхлопной трубы, однако нержавеющая сталь - это рабочая лошадка современного автомобиля. Выхлопные системы, включая коллекторы и компоненты каталитического нейтрализатора, обрабатываются из жаропрочных сортов стали, чтобы противостоять экстремальным температурам и агрессивным газам. По нашему опыту, выбор материала здесь напрямую влияет на долговечность и производительность выхлопной системы.

Кроме того, важнейшие корпуса датчиков, компоненты топливной системы и надувные подушки безопасности зависят от долговечности и надежности деталей из нержавеющей стали. Она противостоит коррозии от дорожной соли и факторов окружающей среды, обеспечивая правильную работу систем безопасности на протяжении всего срока службы автомобиля.

| Промышленность | Основное требование | Распространенные марки нержавеющей стали | Пример применения |

|---|---|---|---|

| Медицина | Стерилизуемость, биосовместимость | 316L, 420, 440C | Хирургические инструменты, имплантаты |

| Аэрокосмическая промышленность | Высокое соотношение прочности и веса | 17-4 PH, 15-5 PH | Компоненты двигателя, шасси |

| Автомобили | Термостойкость и коррозионная стойкость | 304, 409, 316 | Выхлопные системы, корпуса датчиков |

Помимо таких известных сфер, как медицина и авиация, обработка нержавеющей стали с ЧПУ - это безмолвный помощник в отраслях, с которыми мы сталкиваемся каждый день. Требования различны, но основные причины выбора нержавеющей стали - долговечность, стойкость и чистота - остаются неизменными.

Производство продуктов питания и напитков

Гигиена является главным приоритетом в пищевой промышленности и производстве напитков. Оборудование должно легко и тщательно очищаться, чтобы предотвратить рост бактерий. Нержавеющая сталь, особенно марки 304, является стандартом для всего - от смесительных баков и конвейерных систем до клапанов и фитингов. Ее непористая поверхность не оставляет микробам места для укрытия.

Устойчивость материала к коррозии под воздействием кислых продуктов и агрессивных чистящих средств обеспечивает долговечность и предотвращает загрязнение. В компании PTSMAKE мы обрабатывали компоненты для линий пищевой промышленности, где гладкость поверхности была так же важна, как и точность размеров, чтобы соответствовать строгим стандартам пищевой промышленности.

Энергетический сектор

От нефтяных вышек в океане до атомных электростанций - энергетический сектор требует компонентов, способных выдерживать самые суровые условия на Земле. Сосуды под давлением, лопасти турбин и корпуса клапанов часто обрабатываются из прочных сортов нержавеющей стали. Эти детали должны выдерживать экстремальное давление, высокие температуры и воздействие агрессивных веществ, таких как сероводород.

Надежность одного клапана может иметь решающее значение для безопасности и эффективности всего предприятия. Сочетание прочности и коррозионной стойкости, обеспечиваемое специализированными сплавами из нержавеющей стали, делает их незаменимыми для таких критически важных применений, гарантируя безопасную и длительную работу оборудования без сбоев.

Электроника и потребительские товары

В мире электроники нержавеющая сталь обеспечивает как функциональность, так и форму. Она используется для создания прочных и эстетически привлекательных корпусов для высококлассных смартфонов, ноутбуков и смарт-часов. Помимо внешнего вида, ее свойства жизненно важны для производительности. Нержавеющая сталь обеспечивает превосходную жесткость конструкции, защищая хрупкие внутренние компоненты.

Она также может использоваться для экранирования электромагнитных помех (EMI), что крайне важно для обеспечения надлежащего функционирования чувствительной электроники. При изготовлении разъемов и внутренних корпусов обработка с ЧПУ из нержавеющей стали обеспечивает точность, необходимую для крошечных сложных деталей, которые должны идеально подходить друг к другу.

| Промышленность | Основное требование | Распространенные марки нержавеющей стали | Пример применения |

|---|---|---|---|

| Продукты питания и напитки | Гигиена, чистота | 304, 316 | Технологические резервуары, детали конвейеров |

| Энергия | Устойчивость к давлению и коррозии | Дуплекс, 316, 304 | Клапаны, сосуды под давлением |

| Электроника | Долговечность, эстетика, экранирование | 303, 304 | Корпуса, разъемы, шасси |

От хирургических инструментов, спасающих жизнь, до систем, питающих наш мир, обработка нержавеющей стали с ЧПУ является основой современной промышленности. Ее универсальность не имеет себе равных, обеспечивая решения, где прочность, коррозионная стойкость и гигиеничность имеют решающее значение. Такие ключевые отрасли, как медицина, аэрокосмическая промышленность, автомобилестроение, пищевая промышленность, энергетика и электроника, зависят от надежности и точности, присущих только обработанная нержавеющая сталь что можно предложить. Эта уверенность основана на доказанной способности материала работать в самых сложных условиях, которые только можно себе представить.

Производство сложных деталей: Удовлетворение требований к точности и допускам.

Приходилось ли вам сталкиваться с тем, что гениальный дизайн был нарушен из-за производственных ограничений? Жесткие допуски в сложных деталях из нержавеющей стали - постоянная проблема, вынуждающая вас упрощать свое видение?

Обработка нержавеющей стали на станках с ЧПУ позволяет создавать сложные детали с жесткими допусками благодаря использованию многоосевых станков и передового программного обеспечения CAD/CAM. Этот процесс позволяет с высокой точностью воплощать сложные цифровые проекты в физические компоненты, что очень важно для таких отраслей, как аэрокосмическая, медицинская и автомобильная.

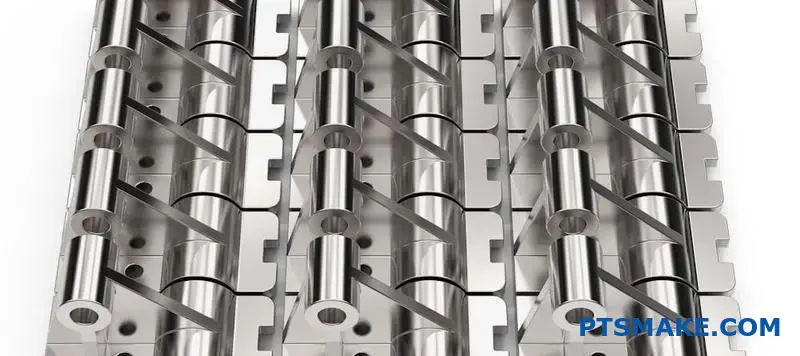

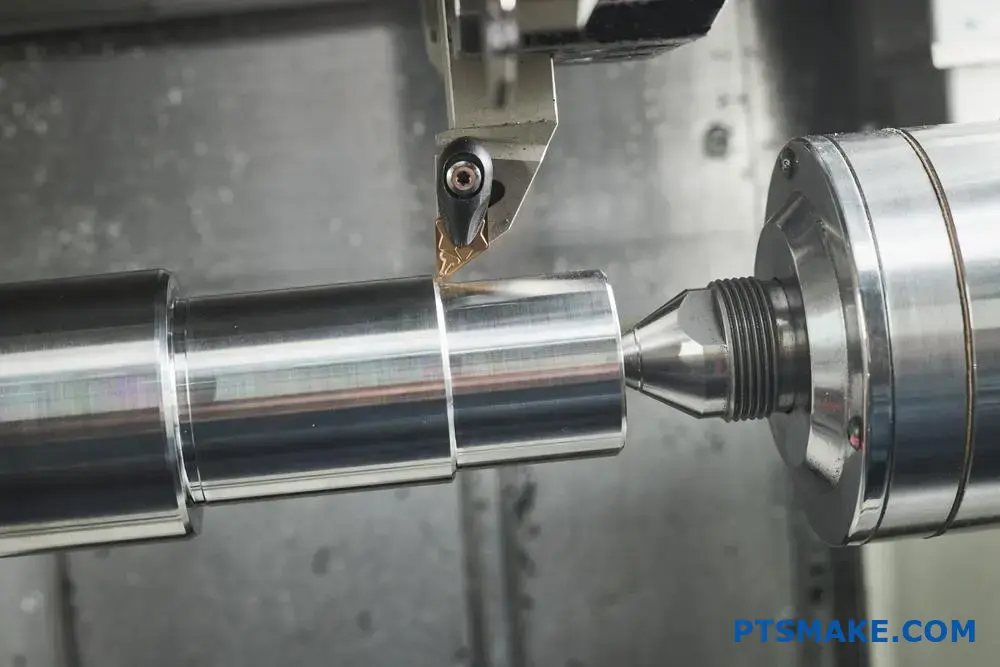

Части2:

Части3:

Достижение сложности и точности деталей из нержавеющей стали - это не волшебство, а результат тщательно интегрированной технологии. В основе этих возможностей лежит эволюция от базовых станков с ЧПУ к сложным многоосевым системам.

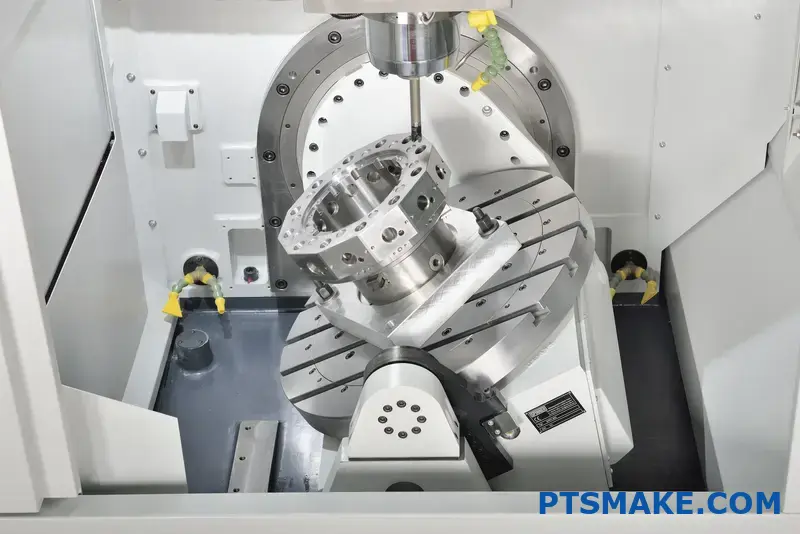

Роль многоосевой обработки

Традиционные станки с ЧПУ работают по трем осям (X, Y и Z), что отлично подходит для простых деталей. Однако для сложных геометрических форм такой подход требует многократной настройки. При каждом повторном закреплении детали существует риск внесения небольших ошибок, которые накапливаются и могут вывести деталь за пределы допуска. Именно здесь 5-осевая обработка становится решающим фактором. Позволяя режущему инструменту и заготовке двигаться одновременно по пяти осям, 5-осевой станок может подходить к детали практически под любым углом. Эта возможность значительно сокращает количество необходимых настроек, зачастую до одной. Такой подход "один в один" является основополагающим для соблюдения жестких допусков на детали со сложным расположением элементов друг относительно друга. Передовые возможности станка кинематика3 Именно они обеспечивают такие плавные и точные движения, превращая сложную цифровую модель в реальный объект без потери достоверности.

Интеграция CAD/CAM: Цифровая нить

Самая современная машина бесполезна без четкого набора инструкций. Именно здесь интеграция автоматизированного проектирования (CAD) и автоматизированного производства (CAM) имеет решающее значение. Процесс начинается с создания 3D-модели CAD - цифрового чертежа детали. Затем эта модель импортируется в программное обеспечение CAM, которое генерирует траектории движения инструментов - точный G-код, которому будет следовать станок с ЧПУ. Бесшовная интеграция между CAD и CAM очень важна, поскольку она обеспечивает идеальный перевод проектного замысла в команды станка. В компании PTSMAKE мы убедились, что такая тесная цифровая связь сводит к минимуму риск ошибок при переводе данных, которые могут быть скрытым источником неточностей. Это позволяет нашим программистам виртуально моделировать весь процесс обработки, выявляя возможные коллизии и оптимизируя траектории движения инструмента для повышения эффективности и качества обработки поверхности еще до того, как будет отрезан один кусок нержавеющей стали.

Сравнение 3-осевой и 5-осевой обработки

Чтобы лучше проиллюстрировать разницу, приведем сравнительную характеристику этих технологий для обработки нержавеющей стали на станках с ЧПУ:

| Характеристика | Трехкоординатная обработка с ЧПУ | 5-осевая обработка с ЧПУ |

|---|---|---|

| Сложность деталей | Лучше всего подходит для призматических, 2,5D деталей | Идеально подходит для сложных кривых, подрезов и замысловатых геометрических форм. |

| Количество установок | Часто требуется несколько установок | Как правило, одна или две установки ("сделано в одном") |

| Точность | Хорошо, но укладка допусков может стать проблемой | Превосходно, так как исключены ошибки при повторной фиксации |

| Инструментальная оснастка | Инструменты стандартной длины | Можно использовать более короткие и жесткие инструменты для лучшей обработки поверхности |

| Время цикла | Дольше из-за множества настроек | Более быстрое изготовление сложных деталей благодаря непрерывной обработке |

Из этого сравнения становится ясно, почему 5-осевая обработка является лучшим выбором для производства сложных деталей из нержавеющей стали, которые требуются в самых требовательных отраслях современной промышленности.

Теоретические возможности передовой обработки с ЧПУ впечатляют, но их истинная ценность проявляется в реальных приложениях. Некоторые отрасли промышленности в значительной степени зависят от способности изготавливать сложные детали из нержавеющей стали, где поломка недопустима.

Медицинские приборы: Точность для здоровья человека

В медицинской сфере компоненты должны быть безупречными. Вспомните хирургические инструменты, ортопедические имплантаты или детали для диагностического оборудования. Они часто имеют сложные органические формы, которые должны быть идеально гладкими и не иметь микроскопических заусенцев, в которых могут прятаться бактерии. Нержавеющая сталь - распространенный выбор благодаря своей коррозионной стойкости и биосовместимости. Использование 5-осевая обработка с ЧПУМы можем создавать такие сложные детали, как костные винты со сложным профилем резьбы или эндоскопические инструменты с внутренними каналами, соблюдая при этом допуски, измеряемые микронами. Судя по нашему опыту работы с медицинскими клиентами, возможность добиться превосходной чистоты поверхности непосредственно на станке снижает необходимость в обширной последующей обработке, что экономит средства и время.

Аэрокосмические сборки: Облегчение и прочность

Аэрокосмическая техника - это постоянное балансирование между прочностью, весом и производительностью. Сплавы нержавеющей стали используются в таких важных компонентах, как опоры двигателя, детали топливной системы и гидравлическая арматура которые должны выдерживать экстремальные температуры и давление. Обработка с ЧПУ позволяет инженерам создавать детали со сложной внутренней структурой и тонкими стенками для снижения веса без ущерба для целостности конструкции. Например, из одного блока нержавеющей стали можно изготовить сложный корпус клапана с пересекающимися каналами для жидкости и точками крепления. Такая монолитная конструкция гораздо прочнее, чем компонент, собранный из нескольких частей, и только современная многоосевая обработка позволяет эффективно и точно изготовить такую деталь.

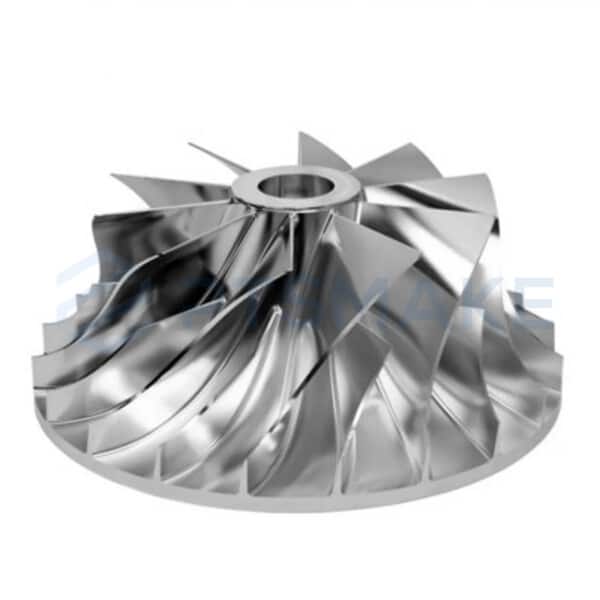

Автомобильные детали: Долговечность под давлением

Несмотря на то, что автомобильная промышленность очень чувствительна к затратам, критически важные компоненты по-прежнему требуют самых лучших производственных процессов. Детали для высокопроизводительных двигателей, турбокомпрессоров и систем впрыска топлива часто имеют невероятно сложную геометрию, призванную оптимизировать поток жидкости и противостоять сильному нагреву и вибрации. Рассмотрим турбинное колесо турбокомпрессора: его изогнутые лопасти должны быть идентичными и идеально сбалансированными, чтобы работать на скорости более 100 000 об/мин. Обработка с ЧПУ нержавеющей стали - единственный практический способ изготовить такие детали с требуемой повторяемостью и точностью.

| Промышленность | Пример детали из нержавеющей стали | Основные задачи механической обработки |

|---|---|---|

| Медицина | Ортопедический имплантат (например, ножка тазобедренного сустава) | Сложные органические изгибы, превосходная обработка поверхности |

| Аэрокосмическая промышленность | Блок гидравлического коллектора | Глубокие карманы, пересекающиеся внутренние отверстия, тонкие стенки |

| Автомобили | Форсунка топливного инжектора | Микроразмерные отверстия, сложные внутренние каналы |

| Электроника | Радиатор для мощного устройства | Ребра высокой плотности, сложные элементы крепления |

Эти примеры подчеркивают, что современные технологии ЧПУ - это не просто опция, а необходимый инструмент для внедрения инноваций в самых разных отраслях.

В конечном итоге изготовление сложных деталей из нержавеющей стали с жесткими допусками зависит от сочетания технологий и опыта. Многоосевая обработка с ЧПУ сводит к минимуму ошибки при настройке, а сильная интеграция CAD/CAM обеспечивает точность проектирования. Эта мощная пара позволяет изготавливать сложные высокопроизводительные компоненты, востребованные в таких критически важных отраслях, как медицинская, аэрокосмическая и автомобильная. Она превращает сложный цифровой проект в точную физическую реальность, позволяя создавать инновации, которые раньше считались невозможными для производства.

Градации материала: Выбор подходящей нержавеющей стали для каждого применения?

Вы когда-нибудь чувствовали себя ошеломленными из-за огромного количества доступных марок нержавеющей стали? Выбор неправильной марки может легко нарушить целостность детали и увеличить производственные затраты.

Выбор подходящей нержавеющей стали предполагает соответствие уникальных свойств марки, таких как обрабатываемость 303 или коррозионная стойкость 316L, функциональным и экологическим требованиям вашего приложения. Это критически важное решение является основой успешной обработки нержавеющей стали с ЧПУ, обеспечивая как производительность, так и экономическую эффективность.

Когда мы говорим об обработке нержавеющей стали с ЧПУ, не все марки созданы одинаковыми. Выбор, который вы делаете, напрямую влияет на время обработки, срок службы инструмента, стоимость и характеристики конечной детали. Давайте разберем некоторые из наиболее распространенных марок, с которыми мы работаем в PTSMAKE.

Рабочие марки: Нержавеющая сталь 303 и 304

Это два самых популярных сорта в Аустенитные4 Семья, но они служат разным целям. Думайте о них как о двоюродных братьях с разными характерами.

Нержавеющая сталь 303: Чемпион по обрабатываемости

Если для вас главным приоритетом является простота обработки, то 303 - это то, что вам нужно. Ее часто называют "свободнообрабатываемой", поскольку она содержит серу, которая помогает разрушать стружку во время резки. Эта небольшая добавка значительно улучшает обрабатываемость, уменьшает износ инструмента и может снизить общую стоимость обработки на станках с ЧПУ. Однако за это преимущество приходится платить: содержание серы несколько снижает коррозионную стойкость и делает ее непригодной для сварки.

- Лучшее для: Валы, шестерни, фитинги и сложные детали, для которых сложная обработка является основной задачей.

- Избегайте, если: Деталь требует сварки или будет подвергаться воздействию агрессивной среды, особенно морской или химической.

Нержавеющая сталь 304: Универсальное решение

304 - наиболее универсальная и широко используемая нержавеющая сталь. Она обладает отличным балансом коррозионной стойкости, пластичности и прочности. Хотя ее не так легко обрабатывать, как 303, превосходная коррозионная стойкость и свариваемость делают ее пригодной для широкого спектра применений. Буква "L" в слове 304L означает низкое содержание углерода, что улучшает свариваемость за счет минимизации выпадения карбидов в сварных швах.

Вот краткое сравнение, основанное на нашем опыте:

| Характеристика | Нержавеющая сталь 303 | Нержавеющая сталь 304/304L |

|---|---|---|

| Обрабатываемость | Превосходно | Хорошо |

| Устойчивость к коррозии | Хорошо | Превосходно |

| Свариваемость | Бедный | Превосходно |

| Стоимость | Немного выше (материал) | Немного ниже (материал) |

| Типичное использование | Сложные, обработанные детали | Пищевое оборудование, архитектурное |

Выбор между ними часто сводится к простому вопросу: является ли обрабатываемость более важной, чем коррозионная стойкость и свариваемость? Если деталь сложная, 303 может сэкономить вам на стоимости обработки. Если же деталь должна быть устойчива к внешним воздействиям или свариваться, то 304/304L - более надежный вариант.

Не ограничиваясь обычными "рабочими лошадками", давайте рассмотрим марки, предназначенные для более сложных условий эксплуатации. Если проект требует повышенной коррозионной стойкости или исключительной прочности, мы обращаемся к специализированным материалам, таким как нержавеющая сталь 316 и 17-4PH. Это высококачественные марки, и понимание их специфических преимуществ имеет решающее значение для высокопроизводительных применений.

Высокопроизводительные марки: 316 И 17-4PH

Когда универсальные марки, такие как 304, уже не справляются с задачей, необходимо сделать шаг вперед. Эти две марки предлагают решения для условий, в которых отказ недопустим.

Нержавеющая сталь 316/316L: Борец с коррозией

Считайте, что 316 - это более жесткий и устойчивый брат 304. Ключевое отличие заключается в добавлении молибдена, который значительно повышает устойчивость к коррозии, особенно от хлоридов и других промышленных растворителей. Это делает его стандартом для морских применений, медицинских имплантатов и оборудования для пищевой промышленности, где используются агрессивные химикаты для очистки. Как и 304L, 316L имеет более низкое содержание углерода для улучшения свариваемости. Хотя его обрабатываемость несколько хуже, чем у 304, из-за его жесткости, этот компромисс часто необходим для долгосрочной долговечности.

- Лучшее для: Морское оборудование, медицинские приборы, оборудование для химической обработки и фармацевтические детали.

- Рассмотрение: Стоимость материала выше, чем у 304, и он требует более низкой скорости обработки, что может увеличить стоимость каждой детали.

Нержавеющая сталь 17-4PH: Король прочности

17-4PH относится к своему классу. Это мартенситная нержавеющая сталь, упрочняемая осадками (PH), что означает, что ее можно подвергать термообработке для достижения очень высоких уровней прочности и твердости, часто сравнимых с некоторыми инструментальными сталями. Она предлагает отличное сочетание высокой прочности, хорошей коррозионной стойкости (лучше, чем 303, но обычно меньше, чем 316) и хорошей вязкости. Это уникальное сочетание делает ее фаворитом в аэрокосмической, оборонной и высокопроизводительной машиностроительной промышленности. Обработка 17-4PH обычно производится в отожженном состоянии перед термообработкой до конечной твердости.

| Характеристика | Нержавеющая сталь 316/316L | Нержавеющая сталь 17-4PH |

|---|---|---|

| Основное преимущество | Превосходная коррозионная стойкость | Высокая прочность и твердость |

| Термообработанный | Нет (только в отожженном виде) | Да (закалка осадком) |

| Устойчивость к коррозии | Лучшее | От хорошего до отличного |

| Обрабатываемость | Ярмарка | Справедливо (в отожженном состоянии) |

| Типичное использование | Морские, медицинские, химические | Аэрокосмическая промышленность, оборона, пресс-формы |

В наших проектах в PTSMAKE выбор очевиден. Если деталь будет находиться вблизи океана или подвергаться воздействию агрессивных химических веществ, мы начинаем с 316L. Если основное требование - экстремальная прочность на разрыв и износостойкость механического компонента, почти всегда выбираем 17-4PH.

Выбор подходящей марки нержавеющей стали - важнейший первый шаг в любом проекте по обработке с ЧПУ. При выборе необходимо сбалансировать требования к производительности и бюджетные ограничения. Для общего применения 304 является универсальной отправной точкой, в то время как 303 обеспечивает экономию средств при изготовлении сложных деталей за счет лучшей обрабатываемости. Для более сложных задач 316L обеспечивает превосходную коррозионную стойкость в суровых условиях, а 17-4PH - исключительную прочность для механических компонентов, испытывающих высокие нагрузки. Понимание этих ключевых различий гарантирует, что ваша конечная деталь будет оптимизирована для успеха.

Методы обработки поверхности деталей из нержавеющей стали с ЧПУ.

Вы когда-нибудь задавались вопросом, действительно ли отделка деталей с ЧПУ из нержавеющей стали оптимизирована для работы в окружающей среде или просто для внешнего вида? Уверены ли вы в том, что выбрали наилучший вариант обработки?

Наиболее эффективными способами обработки поверхности деталей с ЧПУ из нержавеющей стали являются дробеструйная обработка, полировка, пассивация и порошковое покрытие. Каждый метод уникальным образом улучшает такие свойства, как коррозионная стойкость, эстетика и чистота, и правильный выбор зависит от конечного применения детали и требований к ее производительности.

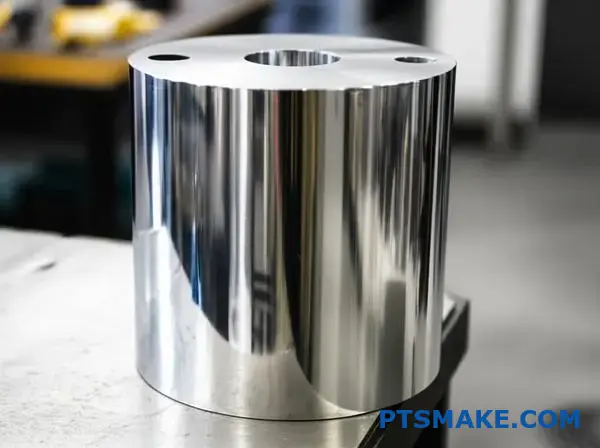

Когда деталь из нержавеющей стали сходит со станка с ЧПУ, ее поверхность функциональна, но зачастую не полностью оптимизирована для конечного использования. Выбор способа отделки - это не просто эстетика; это критически важное инженерное решение, влияющее на производительность и срок службы. Давайте разберем два наиболее распространенных метода механической отделки.

Механическая отделка: Изменение текстуры поверхности

Механическая отделка физически изменяет поверхность металла. Два основных метода, которые мы используем в PTSMAKE, - это дробеструйная обработка и полировка, каждый из которых имеет свои преимущества в зависимости от целей проекта.

Дробеструйная обработка для придания равномерного, матового внешнего вида

При дробеструйной обработке мелкие частицы, обычно стеклянные шарики, подаются под высоким давлением на поверхность детали. Этот процесс удаляет тонкий обесцвеченный слой, оставшийся после обработки, и создает равномерное, ненаправленное, матовое покрытие. Он отлично подходит для уменьшения бликов, что является критическим требованием для многих оптических и медицинских приборов.

Упрочняющее действие шариков также помогает снять поверхностное напряжение, возникающее в процессе обработки нержавеющей стали с ЧПУ. По результатам наших испытаний, это может незначительно повысить усталостную прочность. Однако основными преимуществами являются эстетическая однородность и создание отличной поверхности для сцепления краски и других покрытий.

Полировка для придания гладкости и чистоты

При полировке используются абразивные материалы для постепенного сглаживания поверхности, уменьшая микроскопические пики и впадины. Полировка может варьироваться от стандартной матовой поверхности #4, распространенной на кухонных приборах, до зеркальной поверхности #8, которая обладает высокой отражающей способностью и гладкостью. На более гладкой поверхности меньше шансов укрыться от бактерий или загрязнений, поэтому полировка является стандартом для деталей пищевого, фармацевтического и медицинского назначения. Она также значительно усиливает пассивный слой оксида хрома, повышая коррозионную стойкость к воздействию факторов окружающей среды, которые могут вызвать трибокоррозия5.

Выбор между этими двумя вариантами часто сводится к балансу между функциональностью и внешним видом.

| Характеристика | Обработка бисером | Полировка |

|---|---|---|

| Эстетика | Равномерное, матовое, неотражающее покрытие | От атласных до зеркальных, отражающих |

| Основная цель | Создайте однородный вид, уменьшите блики | Улучшение гладкости, чистоты и блеска |

| Шероховатость (Ra) | Немного увеличивает шероховатость поверхности | Значительно снижает шероховатость поверхности |

| Лучшее для | Медицинские приборы, аэрокосмические детали, предварительное покрытие | Оборудование для пищевой промышленности, бытовая электроника |

В то время как механическая отделка изменяет текстуру поверхности, химическая и прикладная обработка изменяет химический состав поверхности или полностью добавляет новый слой. Эти методы необходимы для повышения коррозионной стойкости или изменения цвета и долговечности детали.

Химические и прикладные финишные покрытия: Усиление защиты

В случаях, когда требуется высочайшая коррозионная стойкость или особый эстетический вид, недостижимый механическими средствами, мы прибегаем к таким видам обработки, как пассивация и порошковое покрытие.

Пассивация: Максимизация врожденной коррозионной стойкости

Это, пожалуй, самый важный этап финишной обработки деталей с ЧПУ из нержавеющей стали, предназначенных для работы в агрессивных средах. Пассивация - это не покрытие. Это химический процесс с использованием слабой кислоты (обычно азотной или лимонной) для удаления свободного железа и других загрязнений, оставшихся на поверхности от режущих инструментов и обработки. Этот процесс углубляет и укрепляет естественный пассивный слой оксида хрома, который придает нержавеющей стали ее знаменитую коррозионную стойкость.

В прошлых проектах с клиентами, работающими в морской отрасли, пропуск пассивации был недопустим. Свежеобработанная нержавеющая деталь без пассивации при воздействии соленых брызг проявляла признаки ржавчины гораздо быстрее, чем пассивированная.

Порошковая окраска: Добавление цвета и долговечности

Порошковая окраска подразумевает нанесение сухого порошкообразного полимера на деталь электростатическим способом, а затем его отверждение под воздействием тепла. В результате порошок расплавляется, образуя сплошную прочную пленку, которая намного прочнее обычной краски. Она обеспечивает превосходную защиту от царапин, химикатов и атмосферных воздействий.

Несмотря на практически неограниченную цветовую палитру, важно помнить, что она закрывает металлический вид нержавеющей стали. Это идеальный выбор, когда деталь должна быть определенного цвета по соображениям брендинга или безопасности, или когда она подвергается экстремальному химическому воздействию, где полезен дополнительный барьер.

Вот как соотносятся эти два мощных варианта:

| Характеристика | Пассивация | Порошковое покрытие |

|---|---|---|

| Тип процесса | Химическая обработка (без дополнительного слоя) | Нанесение покрытия (добавление слоя полимера) |

| Внешний вид | Никаких существенных изменений в облике металла | Непрозрачные, доступны во многих цветах и текстурах |

| Главное преимущество | Максимально повышает естественную коррозионную стойкость | Добавляет цвет, долговечность и химический барьер |

| Лучшее для | Медицина, аэрокосмическая промышленность, судостроение, пищевая промышленность | Оборудование для активного отдыха, автомобильные запчасти, брендинг |

Выбор правильной отделки поверхности для деталей с ЧПУ из нержавеющей стали выходит за рамки простой эстетики. Такие методы, как дробеструйная обработка и полировка, изменяют текстуру поверхности для функциональных или визуальных нужд, а пассивация имеет решающее значение для максимизации присущей материалу коррозионной стойкости. Для обеспечения максимальной долговечности и цветовых решений порошковое покрытие обеспечивает прочный защитный слой. Окончательный выбор всегда зависит от конкретного применения детали, окружающей среды и требований к производительности, что обеспечивает долговечность и надежность в эксплуатации.

Преодоление общих трудностей при обработке нержавеющей стали с ЧПУ.

При обработке нержавеющей стали вы сталкиваетесь с проблемой заедающих инструментов, плохой обработки поверхности или деталей, не соответствующих спецификации? Эти проблемы могут сорвать сроки выполнения проекта и привести к увеличению расходов.

Успешная обработка нержавеющей стали зависит от выбора правильного твердосплавного инструмента, использования низких скоростей с высокой подачей для управления закалкой и применения надежной стратегии охлаждения. Эти меры предотвращают чрезмерный износ инструмента и обеспечивают точность размеров.

Прочность и коррозионная стойкость нержавеющей стали делают ее фантастическим материалом, но эти же свойства создают значительные трудности при обработке на станках с ЧПУ. Три главных виновника - закалка, износ инструмента и управление нагревом. Понимание того, как бороться с ними по отдельности и в совокупности, является ключом к успеху. По нашему опыту в PTSMAKE, систематический подход, позволяющий решить эти основные проблемы с самого начала, экономит огромное количество времени и ресурсов в дальнейшем.

Укрощение трудолюбия

Закалка, или деформационное упрочнение6Это явление, когда материал становится более твердым и хрупким при пластической деформации во время резки. Если вы не будете осторожны, каждый проход инструмента может упрочнить поверхность, что сделает следующий проход еще более трудным. Это часто является основной причиной преждевременного выхода инструмента из строя.

Мантра "Низкая скорость, высокая подача"

Наиболее эффективная стратегия борьбы с закалкой заключается в поддержании постоянного агрессивного резания. Мы достигаем этого, используя более низкие скорости резания в сочетании с более высокими скоростями подачи. Такой подход гарантирует, что режущая кромка всегда будет находиться "под" ранее закаленным слоем и врезаться в свежий, необработанный материал. Промедление - ваш враг; инструмент, который трется, а не режет, мгновенно упрочняет поверхность.

Поддерживайте постоянный срез

Любая пауза или "прикипание" инструмента к заготовке губительны. Это приводит к чрезмерному трению и нагреву, быстро закаляя зону контакта. Программирование траекторий движения инструмента, обеспечивающих непрерывное взаимодействие и исключающих резкие остановки, имеет решающее значение для эффективной обработки нержавеющей стали.

Победа в борьбе с износом инструмента

Присущие нержавеющей стали абразивность и вязкость, дополняемые закалкой, приводят к быстрому износу инструмента. Изношенный инструмент не только приводит к плохой обработке поверхности и неточным деталям, но и может неожиданно сломаться, что может привести к повреждению заготовки или даже станка.

Материал инструмента и покрытия имеют решающее значение

Стандартные инструменты из быстрорежущей стали (HSS) просто недолговечны. Для любой серьезной обработки нержавеющей стали с ЧПУ твердосплавные инструменты являются базовыми. Однако реальный прирост производительности достигается за счет современных покрытий.

| Тип покрытия | Основная выгода | Лучшее для |

|---|---|---|

| TiAlN | Высокая термостойкость, отличная твердость | Высокоскоростная сухая обработка или обработка с минимальным количеством смазки (MQL) |

| AlTiN | Превосходная твердость и устойчивость к окислению | Агрессивная резка сложных сплавов |

| TiCN | Низкое трение, высокая износостойкость | Низкая скорость операций, улучшенная обработка |

Правильный выбор покрытия может, согласно нашим тестам, увеличить срок службы инструмента более чем на 50% по сравнению с твердосплавным инструментом без покрытия.

Помимо закалки и износа инструмента, управление интенсивным теплом, выделяющимся в процессе резки, является решающим фактором. Нержавеющая сталь обладает низкой теплопроводностью, поэтому тепло не может быстро отводиться из зоны резания. Вместо этого оно концентрируется на инструменте и заготовке, что приводит к множеству проблем.

Сохраняя прохладу: Искусство управления теплом

Чрезмерный нагрев может привести к загустеванию материала, что приведет к образованию наплывов на кромке (BUE) на инструменте. Он также может вызвать тепловое расширение заготовки, что приведет к нарушению допусков размеров и резко сократит срок службы режущего инструмента.

Охлаждающая жидкость под высоким давлением

Если традиционная заливочная СОЖ - это лучше, чем ничего, то СОЖ высокого давления, проходящая через шпиндель, является переломным моментом для нержавеющей стали. Она выполняет одновременно две важнейшие функции:

- Охлаждение: Он подает мощную струю охлаждающей жидкости непосредственно на режущую кромку, где тепло наиболее интенсивно.

- Эвакуация чипов: Он отбрасывает стружку от зоны резания, предотвращая ее повторное срезание, которое приведет к еще большему нагреву и повреждению поверхности.

В компании PTSMAKE мы убедились, что применение систем СОЖ высокого давления позволяет значительно увеличить срок службы инструмента и скорость съема материала, особенно при обработке глубоких карманов или сверлении.

Оптимизация процессов для обеспечения неизменного качества

Успешный результат зависит не только от скорости, подачи и охлаждающей жидкости. Весь процесс, от настройки до контроля стружки, должен быть оптимизирован для решения уникальных задач обработки нержавеющей стали.

Сила жесткой установки

Вибрация - враг точности. Нержавеющая сталь требует больших усилий при резании, что может легко вызвать вибрацию, если не обеспечить надежную настройку. Это означает использование высококачественных держателей инструмента (например, гидравлических или термоусадочных), минимизацию свеса инструмента и обеспечение надежной фиксации заготовки. Жесткая установка снижает вибрацию, улучшает качество обработки поверхности и продлевает срок службы инструмента.

Контроль чипов не подлежит обсуждению

Нержавеющая сталь имеет тенденцию к образованию длинной, нитевидной и жесткой стружки. Такая стружка может обернуться вокруг инструмента или заготовки, вызывая катастрофический отказ инструмента или повреждая поверхность детали.

| Проблема с чипом | Решение | Почему это работает |

|---|---|---|

| Длинные, хрупкие чипсы | Используйте инструменты со специальной геометрией стружколомателя. | Геометрия физически скручивает и разбивает чипсы на удобные для обработки кусочки. |

| Вложение чипов | Применяйте циклы сверления или используйте охлаждающую жидкость под высоким давлением. | Он прерывает резание, чтобы снять стружку, и позволяет охлаждающей жидкости очистить флейту. |

| Режущие стружки | Оптимизируйте траектории движения инструмента и обеспечьте эффективный поток СОЖ. | Предотвращает попадание стружки обратно на траекторию резания. |

Контроль стружки - фундаментальный навык для любого машиниста, работающего с нержавеющей сталью.

Успешная обработка нержавеющей стали требует дисциплинированного подхода. Основные стратегии включают использование низких скоростей и высоких подач для снижения закалки, выбор надежных твердосплавных инструментов с покрытием для борьбы с износом и применение охлаждающей жидкости высокого давления для эффективного управления теплом. Жесткая настройка и упреждающий контроль стружки являются основополагающими элементами, обеспечивающими постоянное качество и стабильность процесса. Систематическое решение этих проблем позволит вам всегда добиваться точных и высококачественных результатов.

Контроль качества и инспекция деталей с ЧПУ из нержавеющей стали?

Вы когда-нибудь получали партию деталей из нержавеющей стали и обнаруживали, что они не соответствуют допуску? Это небольшое отклонение может остановить всю производственную линию, что приведет к дорогостоящим задержкам и головной боли.

Эффективный контроль качества деталей с ЧПУ из нержавеющей стали сочетает в себе проверки в процессе производства и окончательные проверки с использованием таких методов, как КИМ, визуальный контроль и неразрушающий контроль. Этот многоступенчатый процесс имеет решающее значение для проверки жестких допусков, обеспечения целостности деталей и гарантии стабильной работы в сложных условиях эксплуатации.

Контроль качества - это не просто последний шаг, это философия, вплетенная в каждый этап процесса обработки нержавеющей стали с ЧПУ. Он начинается с того момента, как мы получаем ваши технические чертежи, и не заканчивается до тех пор, пока детали не будут отгружены. Для нас важна профилактика, а не просто обнаружение. Неспособность контролировать качество на ранних этапах превращается в серьезные проблемы, приводящие к потере времени и материалов. Подумайте об этом, как о строительстве дома - вы проверяете фундамент, прежде чем возводить стены.

Основа: Инспекция в процессе работы

Мы считаем, что нужно выявлять потенциальные проблемы на стадии их возникновения. Контроль в процессе производства означает, что операторы и инженеры по качеству проверяют детали на разных этапах производства. Это гораздо эффективнее, чем ждать, пока партия из 1000 деталей будет закончена, чтобы найти ошибку в первой из них.

Инспекция первого изделия (FAI)

Перед запуском в производство мы проводим инспекцию первого изделия. Первая изготовленная деталь тщательно проверяется на соответствие каждому размеру и спецификации, указанным в чертеже. Этот отчет FAI подтверждает правильность наших настроек, оснастки и программирования. Только после утверждения FAI мы приступаем к изготовлению остальной партии. Этот шаг является обязательным для обеспечения согласованности. Язык чертежей, особенно понимание нюансов Определение геометрических размеров и допусков (GD&T)7Это очень важно.

Рутинные проверки во время производства

Операторы выполняют плановые проверки с помощью калиброванных инструментов прямо на станке. Это может происходить через каждую десятую деталь или каждый час, в зависимости от сложности детали и требуемых допусков.

Вот некоторые основные инструменты, которые мы используем для этих проверок:

| Инструмент для осмотра | Основное использование | Прецизионный уровень |

|---|---|---|

| Цифровые штангенциркули | Быстрые внешние/внутренние измерения | Умеренная (±0,02 мм) |

| Микрометры | Высокоточные внешние измерения | Высокий (±0,002 мм) |

| Штифтовые датчики | Проверка малых диаметров отверстий | Высокий уровень (го/не го) |

| Измерители высоты | Измерение высоты по поверхностной пластине | Высокий (±0,01 мм) |

Эти фундаментальные проверки составляют основу надежной системы качества. Они обеспечивают немедленную обратную связь, позволяя в режиме реального времени вносить коррективы в процесс обработки и предотвращая производство большого количества бракованных деталей. Это простой, но невероятно эффективный способ поддержания качества на протяжении всего рабочего процесса обработки нержавеющей стали с ЧПУ.

В то время как проверки в процессе производства являются жизненно важными, окончательный контроль - это то, где мы обеспечиваем окончательное подтверждение того, что ваши детали из нержавеющей стали соответствуют всем спецификациям. На этом этапе часто используется более современное оборудование и методики, позволяющие выявить проблемы, которые могут быть упущены более простыми инструментами. Это окончательная гарантия качества до того, как детали покинут наш завод.

Передовые методы контроля

Для деталей со сложной геометрией или исключительно жесткими допусками стандартных измерительных инструментов недостаточно. В таких случаях мы обращаемся к более сложным технологиям.

Координатно-измерительная машина (КИМ)

КИМ - это краеугольный камень современной метрологии. Она использует датчик для измерения точек на поверхности детали, создавая трехмерную карту ее геометрии. Затем эти данные сравниваются непосредственно с исходной моделью CAD. В компании PTSMAKE наши КИМ могут измерять детали с микронной точностью. Это особенно важно для компонентов из нержавеющей стали, используемых в аэрокосмической промышленности или медицинских приборах, где даже малейшее отклонение может иметь серьезные последствия. КИМ предоставляет полный отчет, который служит объективным доказательством точности размеров.

Неразрушающий контроль (NDT)

Иногда самые критические дефекты не лежат на поверхности. Неразрушающий контроль позволяет нам проверять внутреннюю целостность детали, не повреждая ее. Это очень важно для высоконагруженных применений, где внутренний дефект может привести к катастрофическому отказу.

Вот как сравниваются два распространенных метода неразрушающего контроля для деталей из нержавеющей стали:

| Метод неразрушающего контроля | Лучший для детектирования | Как это работает |

|---|---|---|

| Контроль с помощью красящего пенетранта (DPI) | Трещины на поверхности, пористость | Наносится цветной краситель, который просачивается в дефекты поверхности. Затем проявитель вытягивает краситель, делая трещины видимыми. |

| Ультразвуковой контроль (UT) | Внутренние дефекты (трещины, пустоты) | Высокочастотные звуковые волны посылаются в материал. Эхо-сигналы от дефектов обнаруживаются и отображаются на карте. |

Выбор правильного метода контроля полностью зависит от назначения и технических характеристик детали. Для простого кронштейна может быть достаточно визуального контроля и проверки штангенциркулем. Но для критически важного компонента клапана в системе высокого давления часто требуется сочетание КИМ для определения точности размеров и UT для проверки целостности материала. Такой индивидуальный подход обеспечивает эффективность и результативность процесса контроля качества.

При обработке нержавеющей стали на станках с ЧПУ контроль качества - это не просто забота, а неотъемлемая часть процесса. Каждый шаг - от первоначального рассмотрения чертежа до проверки в процессе обработки с помощью основных инструментов и расширенного окончательного контроля с использованием КИМ и неразрушающего контроля - имеет решающее значение. Такой комплексный подход гарантирует, что каждый компонент соответствует требуемым жестким допускам и техническим условиям. Он гарантирует надежность и производительность ваших деталей в конечной области применения, предотвращая дорогостоящие отказы и задержки в дальнейшем.

Прототипирование и производство: От единичных экземпляров до крупносерийного производства.

Вы когда-нибудь сталкивались с проблемой перехода от одного идеального прототипа к тысячам идентичных серийных деталей? Не дает ли вам покоя мысль о поддержании качества и скорости в масштабе?

Обработка нержавеющей стали с ЧПУ обеспечивает беспрепятственное масштабирование, что делает ее идеальным решением для любых задач - от изготовления единичных быстрых прототипов до крупносерийного производства. Такая гибкость гарантирует, что ваш проект может развиваться от концепции до рынка без изменения методов производства, экономя время и обеспечивая постоянство.

Путь от одной идеи до серийного продукта полон трудностей. Одна из самых больших - обеспечить получение детали, которую вы спроектировали, независимо от того, нужна ли вам одна или десять тысяч. Именно в этом случае адаптивность обработки на станках с ЧПУ становится по-настоящему сильной, особенно для такого прочного материала, как нержавеющая сталь. Цифровая природа процесса позволяет добиться невероятной точности и повторяемости, которые имеют решающее значение на каждом этапе.

Сила быстрого прототипирования

Для инженеров и дизайнеров продукции этап создания прототипа - это место, где идеи становятся осязаемыми. Цель - быстро и недорого проверить форму, посадку и функциональность.

От цифрового файла к физической части

Скорость обработки нержавеющей стали с ЧПУ является основным преимуществом при создании прототипов. 3D-файл САПР может быть преобразован в физическую деталь в течение нескольких часов или дней. Такая оперативность позволяет конструкторским группам быстро проверить свои концепции. В отличие от литья или формовки, здесь нет необходимости в дорогостоящей и трудоемкой оснастке. Мы можем взять ваш проект, запрограммировать наши станки и начать резку металла практически сразу. Это позволяет проводить быстрые итерации - ключевой компонент гибкой разработки продукта. Этот процесс прост и исключает длительное ожидание, позволяя вам быстрее продвигать свой проект.

Итеративное проектирование и проверка

Прототипы редко бывают идеальными с первой попытки. Обработка с ЧПУ отлично поддерживает итеративный процесс. Если в прототипе обнаруживаются недостатки конструкции, можно просто скорректировать CAD-модель и изготовить новую версию. Такой цикл обратной связи является быстрым и экономически эффективным. В компании PTSMAKE мы работали над проектами, в которых за одну неделю было изготовлено несколько итераций компонента из нержавеющей стали, что позволило клиенту доработать конструкцию на основе реальных испытаний. Такая возможность вносить небольшие, точные изменения без огромных затрат на оснастку неоценима. Сайт Определение геометрических размеров и допусков (GD&T)8 спецификации в файле проекта обеспечивают точное изготовление каждой итерации.

| Характеристика | Обработка с ЧПУ | 3D-печать (металл) | Инвестиционное литье |

|---|---|---|---|

| Скорость | Быстро (от нескольких часов до нескольких дней) | Умеренный (дней) | Медленно (от нескольких недель до нескольких месяцев) |

| Свойства материала | Отлично (соответствует объему) | Хорошо (может меняться) | Отлично (соответствует объему) |

| Первоначальная стоимость | Умеренный | Высокий | Очень высокая (оснастка) |

| Изменения в дизайне | Легко и недорого | Легко и недорого | Сложные и дорогостоящие |

После того как прототип будет доведен до совершенства, следующей задачей становится расширение производства. Этот переход должен тщательно контролироваться, чтобы сохранить качество и контролировать затраты. Прелесть использования обработки с ЧПУ на обоих этапах заключается в том, что процесс остается в принципе одинаковым, что сводит к минимуму переменные и потенциальные проблемы. Путь от одной детали к десяти тысячам - это вопрос оптимизации, а не изобретения.

Переход к мелкосерийному и крупносерийному производству

Масштабирование - это не только производство большего количества деталей, но и их эффективное и стабильное изготовление. Именно здесь опыт партнера-производителя приобретает решающее значение.

Оптимизация для масштабирования

При переходе от единичного прототипа к серийному производству основное внимание уделяется эффективности. Для небольших партий установка может быть аналогична установке прототипа. Однако для крупносерийного производства мы внедряем оптимизацию, чтобы сократить время цикла и стоимость одной детали. Это включает в себя создание специальных приспособлений для одновременной фиксации нескольких деталей, оптимизацию траекторий движения инструмента для минимизации перемещений станка и выбор специализированных режущих инструментов для обеспечения долговечности и скорости. Проведя моделирование, мы обнаружили, что эти оптимизации могут сократить время цикла на 30-40%, что является значительной экономией, которую мы передаем нашим клиентам. Такое тщательное планирование гарантирует, что крупносерийная обработка нержавеющей стали с ЧПУ будет быстрой и экономически эффективной.

Поддержание качества и последовательности в масштабе

В массовом производстве последовательность не обсуждается. Каждая деталь должна соответствовать тем же жестким допускам, что и утвержденный прототип. Мы добиваемся этого благодаря сочетанию современного оборудования, автоматизации и строгого контроля качества. Автоматизированное измерение в процессе производства позволяет проверять критические размеры во время цикла обработки, а контроль после обработки с помощью КИМ (координатно-измерительных машин) позволяет убедиться, что каждая партия соответствует спецификациям. По нашему опыту в PTSMAKE, установление четких контрольных точек контроля качества с самого начала является ключом к предотвращению отклонений и обеспечению того, чтобы десятитысячная деталь была идентична первой.

| Рассмотрение | Малые объемы / прототипы | Крупносерийное производство |

|---|---|---|

| Программирование | Сосредоточьтесь на точности | Сосредоточьтесь на эффективности времени цикла |

| Зажимные приспособления | Стандартные тиски/зажимы | Нестандартные приспособления для нескольких деталей |

| Инструментальная оснастка | Инструменты общего назначения | Специализированные инструменты повышенной прочности |

| Контроль качества | Ручной осмотр первой партии | Автоматизированный контроль в процессе производства и партии |

В конечном счете, обработка нержавеющей стали с ЧПУ обеспечивает уникальную гибкость производственного процесса. Возможность плавно перейти от одного прототипа к полномасштабному производству с использованием одной и той же технологии является мощным преимуществом. Такая масштабируемость упрощает цепочку поставок, обеспечивает сохранение проектного замысла на протяжении всего жизненного цикла изделия и позволяет быстро реагировать на меняющиеся требования рынка. Это надежный процесс для создания высококачественных деталей из нержавеющей стали в любых объемах - от единичных до тысяч.

Совместное проектирование: Оптимизация конструкций для обеспечения технологичности.

Случалось ли вам разрабатывать дизайн, а потом обнаруживать, что его невероятно сложно или дорого сделать? Такой разрыв между дизайном и производством может привести к досадным задержкам и превышению бюджета, срывая все сроки проекта.

Совместное проектирование, особенно с помощью консультаций по проектированию для обеспечения технологичности (DfM), устраняет этот пробел. Они позволяют привлечь машинистов на ранних этапах проектирования, чтобы согласовать ваше видение с практическими производственными ограничениями, обеспечивая экономичное и эффективное производство с самого начала.

Традиционный цикл разработки продукта часто работает изолированно. Инженер совершенствует дизайн в САПР, затем передает его производственной команде, надеясь на лучшее. При таком подходе "за стенкой" начинаются проблемы. Функция, которая выглядит простой на экране, может потребовать сложной настройки, специализированной оснастки или длительной обработки, особенно если речь идет о таких материалах, как нержавеющая сталь. Именно здесь дизайн для производства (Design for Manufacturability, DfM) превращает процесс из линейной эстафеты в совместное партнерство. Это проактивный подход, а не реактивное исправление.

Основополагающие принципы DfM

По своей сути DfM - это разработка деталей, которые легко изготовить. Это не означает компромисс с функциями; это означает поиск наиболее эффективного пути для достижения этих функций. Цель состоит в том, чтобы снизить сложность там, где это возможно, не жертвуя производительностью. Когда речь идет об обработке нержавеющей стали на станках с ЧПУ, такое сотрудничество становится еще более важным из-за свойств материала.

Упрощение геометрии для повышения эффективности

Одна из первых вещей, на которую мы обращаем внимание в обзоре DfM в PTSMAKE, - это геометрия детали. Есть ли глубокие карманы с острыми внутренними углами? Такие особенности часто требуют более низкой скорости обработки или даже вторичных процессов, таких как EDM, что увеличивает стоимость. Просто добавив небольшой радиус к этим углам, мы часто можем использовать стандартную концевую фрезу, значительно сократив время цикла. Аналогичным образом, излишне жесткие допуски в некритических областях могут заставить машинистов замедлить работу, сделать дополнительные проходы и увеличить время контроля. Влияние закалка9 может быть более выраженным при агрессивных резах, поэтому оптимизация траекторий инструмента на основе упрощенной геометрии является ключевым моментом.

Стратегический выбор материалов и процессов

Выбор марки нержавеющей стали имеет огромное значение. Например, нержавеющая сталь 303 отличается повышенной обрабатываемостью, в то время как 316 обеспечивает лучшую коррозионную стойкость, но сложнее в обработке. Заблаговременный разговор поможет сбалансировать эти потребности. Если деталь не требует высокой коррозионной стойкости 316, переход на 304 или 303 может привести к существенной экономии времени обработки и срока службы инструмента.

| Аспект | Первоочередной подход к проектированию | Совместный подход DfM |

|---|---|---|

| Стоимость | Обнаружены во время котировки; часто высокие | Оптимизировано во время проектирования; контролируется |

| Время выполнения | Склонны к задержкам из-за перепланировок | Упорядоченность и предсказуемость |

| Качество | Риск производственных дефектов | Более высокая последовательность и надежность |

| Инновации | Ограничено знаниями дизайнера | Усиление опыта машиниста |

Преимущества применения принципов DfM выходят далеко за рамки простого предотвращения проблем; они создают ощутимую ценность. Привлекая партнера-производителя на ранних этапах, вы открываете возможности для оптимизации, невидимые только с точки зрения проектирования. Такое сотрудничество превращает производственный процесс из простой услуги в стратегическое преимущество, напрямую влияющее на итоговый результат и время выхода на рынок. По моему опыту, самые успешные проекты - это те, в которых общение между командами разработчиков и производственников начинается с первого дня.

Ощутимая отдача от сотрудничества на ранних этапах

Участие в анализе DfM - это не просто облегчение работы машиниста, это улучшение, удешевление и ускорение производства вашего продукта. Полученные знания могут распространиться на весь проект, что приведет к значительным улучшениям, которые будут нарастать в течение всего жизненного цикла продукции. Это небольшое вложение времени на начальном этапе, которое приносит огромные дивиденды.

Снижение затрат и ускорение производства

Снижение затрат с помощью DfM многогранно. Речь идет не только о более дешевых материалах. Речь идет о минимизации машинного времени, снижении износа инструмента и уменьшении количества брака. В одном из наших проектов клиент разработал корпус из нержавеющей стали, толщина стенок которого немного отличалась. Стандартизировав ее, мы смогли использовать один инструмент для всей операции, что позволило отказаться от смены инструмента и сократить время цикла почти на 25%. Это классическая победа DfM. Такие небольшие корректировки позволяют предотвратить поздние переделки, которые являются главной причиной срыва сроков проекта. Изготовимая конструкция плавно переходит от прототипа к полномасштабному производству без дорогостоящих и отнимающих время переделок.

Повышение производительности и надежности деталей

Иногда консультация DfM может даже улучшить характеристики конечной детали. Машинист понимает, как материал ведет себя под нагрузкой в процессе обработки на станке с ЧПУ. Он может дать рекомендации по ориентации элементов, чтобы они соответствовали зернистой структуре материала, повышая его прочность. Или они могут предложить небольшие изменения, чтобы избежать тонких стенок, которые могут деформироваться во время обработки, обеспечивая лучшую стабильность размеров и более надежный конечный продукт.

| Особенность дизайна | Распространенные ошибки | Рекомендация Министерства финансов | Влияние на обработку |

|---|---|---|---|

| Внутренние углы | Острые, 90-градусные углы | Добавить радиус > радиус инструмента | Обеспечивает непрерывную траекторию движения инструмента, ускоряет |

| Толщина стенок | Слишком тонкие или несовместимые | Поддерживайте равномерную толщину | Уменьшает вибрацию и риск деформации |

| Глубина отверстия | Превышает 6-кратный диаметр | Уменьшите глубину или используйте ступенчатые сверла | Предотвращает поломку инструмента, улучшает отвод стружки |

| Допуски | Неоправданно тесно | Ослабьте некритичные характеристики | Сокращение машинного времени и расходов на контроль |

В конечном итоге совместное проектирование - это не дополнительный шаг, а основополагающая стратегия для успешной разработки продукта. Использование ранних консультаций DfM превращает ваш проект в экономически эффективный, высококачественный и пригодный для производства продукт. Такой комплексный подход позволяет преодолеть разрыв между замыслом и производственной реальностью, гарантируя, что ваши проекты по обработке нержавеющей стали с ЧПУ с самого начала будут настроены на успех. Работая вместе, мы можем эффективно и надежно превратить отличный дизайн в отличный продукт.

Устойчивость и экономическая эффективность при обработке нержавеющей стали с ЧПУ?

Вы опасаетесь, что внедрение экологичных методов производства неизбежно приведет к увеличению стоимости проекта? Это распространенный страх, который ставит экологическую ответственность в один ряд с вашими итоговыми показателями.

Достижение экологичности и экономической эффективности при обработке нержавеющей стали на станках с ЧПУ не просто возможно, это стратегическое преимущество. Это достигается за счет использования высокой способности нержавеющей стали к переработке и длительного срока службы в сочетании с разумными стратегиями сокращения отходов и оптимизации процессов.

Присущая нержавеющей стали экологичность

Когда мы говорим об экологичности производства, логичнее всего начать с самого материала. Нержавеющая сталь обладает мощным встроенным преимуществом, которого лишены многие другие материалы. Речь идет не только о ее характеристиках в конечном продукте; весь ее жизненный цикл обеспечивает преимущества, которые идеально сочетаются как с экологическими, так и с финансовыми целями. В своих проектах PTSMAKE мы всегда призываем клиентов учитывать долгосрочную стоимость, и нержавеющая сталь неизменно доказывает свою состоятельность.

Сила вторичной переработки

Одним из наиболее значимых экологических преимуществ нержавеющей стали является возможность ее 100% вторичной переработки. В отличие от пластика или других материалов, которые разрушаются с каждым циклом переработки, нержавеющая сталь может быть переплавлена и переработана в новый высококачественный материал неограниченное количество раз. Эта система "замкнутого цикла" имеет огромное значение. Она значительно сокращает потребность в добыче новой железной руды и других сырьевых материалов, что является энергоемким и экологически опасным процессом. В мире обработка нержавеющей стали на станке с ЧПУЭто означает, что мы часто можем найти сырье с высоким процентом содержания вторичного сырья без ущерба для качества. Это не только снижает "углеродный след" конечной детали, но и может привести к более стабильным ценам на материалы, защищая проекты от колебаний на рынках сырья.

Долголетие: Зеленая особенность

Изделия, которые служат дольше, по своей сути более экологичны. Знаменитая коррозионная стойкость и прочность нержавеющей стали означают, что детали, изготовленные из нее, имеют исключительно долгий срок службы. Подумайте об этом: деталь, которая не ржавеет, не ослабевает и не выходит из строя раньше времени, не нуждается в замене. Этот простой факт сокращает общее количество деталей, которые необходимо изготовить с течением времени, что позволяет сэкономить огромное количество материалов, энергии и затрат. Это основной принцип Оценка жизненного цикла10 - Более долговечный компонент имеет меньший общий экологический след. Для различных отраслей промышленности, от медицинской до аэрокосмической, где надежность не является обязательным условием, долговечность является важнейшим фактором, обеспечивающим как производительность, так и устойчивость.

Баланс треугольника: Стоимость, качество и устойчивость

Достижение экологичности - это не только материал, но и весь производственный процесс. Настоящая экономическая эффективность в обработка нержавеющей стали на станке с ЧПУ достигается благодаря целостному подходу, при котором оптимизация процессов, сокращение отходов и контроль качества работают в гармонии. Это заблуждение, что нужно жертвовать одним из них ради других. По моему опыту, улучшения в одной области часто приводят к улучшениям в других. Например, более эффективный процесс, потребляющий меньше энергии, также сокращает время обработки, что напрямую снижает операционные расходы.

Стратегии по сокращению отходов и энергии

Каждый кусочек потраченного впустую материала или энергии наносит ущерб как окружающей среде, так и бюджету. Для борьбы с этим мы уделяем большое внимание нескольким ключевым областям.

- Управление стружкой: Металлическая стружка, или стружка, образующаяся в процессе обработки, не является мусором. Мы тщательно собираем, очищаем и сортируем нашу стружку из нержавеющей стали для последующей переработки. Это не только предотвращает попадание отходов на свалку, но и создает поток доходов, который помогает компенсировать эксплуатационные расходы.

- Оптимизация охлаждающей жидкости: Смазочно-охлаждающие жидкости необходимы, но их утилизация может стать экологическим и финансовым бременем. Мы используем высококачественные охлаждающие жидкости с длительным сроком службы и инвестируем в системы фильтрации и рециркуляции, чтобы продлить срок их использования. Это снижает частоту замены и объем образующихся химических отходов.

- Энергоэффективность: Современные станки с ЧПУ гораздо более энергоэффективны, чем старые модели. Помимо оборудования, оптимизация траекторий движения инструментов с помощью передового программного обеспечения CAM обеспечивает работу станка в течение минимально возможного времени, потребляя меньше электроэнергии на каждую произведенную деталь. Это очевидный выигрыш с точки зрения стоимости и экологичности.

Рамочная основа для принятия взвешенных решений

Правильный выбор компромисса имеет решающее значение. Мы часто используем простую схему, чтобы помочь клиентам понять, как различные стратегии влияют на их цели.

| Стратегия | Влияние на стоимость | Влияние на устойчивое развитие | Влияние на качество |

|---|---|---|---|

| Использование стали из вторичного сырья | Снижение стоимости сырья | Высокая (уменьшает углеродный след) | Негативного влияния нет |

| Оптимизация траектории инструмента | Меньше (меньше машинного времени) | Умеренный (меньше энергии) | Выше (лучшая обработка поверхности) |

| Переработка охлаждающей жидкости | Меньше (меньшее количество жидкости при покупке/утилизации) | Высокая (уменьшает количество химических отходов) | Поддерживать/улучшать |

| Запасы, близкие к нетто-форме | Более высокая первоначальная стоимость запасов | Высокая (меньше отходов материала) | Негативного влияния нет |

Как видно из таблицы, многие устойчивые методы напрямую повышают экономическую эффективность и даже могут улучшить качество. Например, оптимизированные траектории движения инструмента не только снижают энергопотребление, но и часто приводят к улучшению качества поверхности, что в перспективе устраняет необходимость во вторичных финишных операциях. Именно в этом синергетическом эффекте и заключается реальная ценность.

При обработке нержавеющей стали на станках с ЧПУ экологичность и экономичность не являются противоположными силами. Выбрав такой высокоперерабатываемый и долговечный материал, как нержавеющая сталь, вы уже выиграли половину битвы. В сочетании с разумными стратегиями производства, такими как оптимизация использования материалов, переработка отходов и снижение энергопотребления, вы сможете создать процесс, который будет одновременно экологически ответственным и финансово выгодным. Такой подход позволяет получать высококачественные детали, отвечающие современным экономическим и экологическим требованиям.

Узнайте научную основу самовосстанавливающегося защитного слоя нержавеющей стали, чтобы улучшить процесс выбора материала. ↩

Узнайте, как выбор материала напрямую влияет на безопасность пациентов и долгосрочный успех медицинских изделий. ↩

Узнайте о принципах движения станка, которые позволяют выполнять сложные и точные движения в современных пятиосевых системах. ↩

Нажмите здесь, чтобы узнать, как внутренняя кристаллическая структура стали влияет на ее реальные эксплуатационные характеристики. ↩

Узнайте, как взаимодействие поверхностей влияет на износ и коррозию, чтобы оптимизировать долговечность деталей в сложных условиях эксплуатации. ↩

Поймите, как это металлургическое свойство влияет на силу резания, и изучите методы эффективного управления им. ↩

Нажмите, чтобы понять, как этот символический язык на чертежах обеспечивает функционирование и идеальную посадку деталей. ↩

Узнайте, как этот символический язык обеспечивает идеальное воплощение вашего замысла в физической детали. ↩

Поймите, как это свойство материала влияет на стойкость инструмента и стратегии обработки нержавеющей стали. ↩

Изучите эту концепцию, чтобы понять все воздействие продукта на окружающую среду - от сырья до утилизации. ↩