Вы проектируете индивидуальную систему передач, но каждый расчет похож на гадание. Стандартные формулы не учитывают ваши специфические ограничения, а один неверный выбор параметров может привести к преждевременному выходу из строя, дорогостоящим переделкам или, что еще хуже, к полному отказу системы в полевых условиях.

Проектирование зубчатых передач на заказ требует освоения таких фундаментальных принципов, как закон зацепления, эвольвентная геометрия и контактные соотношения, а затем применения систематических критериев выбора материалов, производственных процессов и стандартов качества для создания надежных и экономически эффективных решений.

Я работал над многими проектами по изготовлению зубчатых колес, в которых инженеры застревали между теоретическими знаниями и практическим применением. Данное руководство устраняет этот пробел, проводя вас через весь процесс - от понимания того, почему эвольвентные кривые работают, до принятия реальных компромиссов между производительностью и стоимостью.

Каков основной закон передачи?

Фундаментальный закон зацепления является основным правилом для плавной передачи энергии. Он обеспечивает постоянное соотношение скоростей между двумя зацепляющимися шестернями. Без него ваша машина будет работать с рывками и шумом.

Основной принцип

Этот закон определяет одно простое, но критически важное условие. Общая нормаль к профилям зубьев в точке их соприкосновения всегда должна проходить через фиксированную точку.

Точка опоры

Эта фиксированная точка называется точкой питча. Ее расположение имеет ключевое значение. Она разделяет линию между центрами двух шестерен. Этот постоянный контакт обеспечивает предсказуемый выход системы передач.

| Срок | Простое описание |

|---|---|

| Обычный нормальный | Линия под прямым углом к точке контакта зубьев шестерни. |

| Точка питча | Фиксированная точка, в которой общая нормаль пересекает центральную линию шестерни. |

| Соотношение скоростей | Соотношение скоростей двух передач. |

Фундаментальный закон зацепления - это не просто теоретическая концепция. Это практическая основа для проектирования любой функциональной зубчатой системы, от простых часов до сложного промышленного оборудования. В нашей работе в PTSMAKE применение этого принципа является обязательным условием для достижения точности, которую требуют наши клиенты.

Почему форма зуба имеет решающее значение

Закон диктует точную форму зубьев шестерен. Профиль зубьев должен быть спроектирован таким образом, чтобы при вращении шестерни общая нормаль к точке контакта постоянно пересекала точку продольного наклона. Если эта геометрия нарушена, соотношение скоростей будет колебаться во время вращения. Это приводит к неравномерному движению.

Решение по кривой с поворотом

Чтобы выполнить это требование, инженеры часто используют эвольвентную кривую для профиля зубьев шестерни. Такая форма гарантирует соблюдение закона на протяжении всего цикла зацепления. Такое согласованное движение, когда один зуб шестерни плавно приводит в движение другой, является результатом сопряжённое действие1. Это прекрасный пример того, как геометрия создает механическое совершенство.

Последствия несоблюдения

Игнорирование этого закона приводит к серьезным проблемам. Трансмиссия становится неэффективной, шумной и создает вибрации. Это не только снижает производительность, но и вызывает чрезмерный износ, приводящий к преждевременному выходу из строя шестерен.

| Характеристика | Закон соблюден | Нарушен закон |

|---|---|---|

| Движение | Плавный и постоянный | Вяленый и колеблющийся |

| Шум и вибрация | Минимум | Высокий |

| Срок службы шестерни | Расширенный | Значительное снижение |

| Передача энергии | Эффективный | Неэффективно с потерями |

Основной закон зубчатой передачи обеспечивает постоянное соотношение скоростей, требуя, чтобы общая нормаль в точке контакта всегда проходила через точку продольного наклона. Этот принцип жизненно важен для плавной, эффективной и надежной передачи механической энергии в любой зубчатой системе.

Почему эвольвентная кривая является идеальным профилем зубьев шестерен?

Что делает конструкцию зубчатого колеса по-настоящему эффективной? Магия заключается в форме зуба. Эвольвентная кривая - бесспорный стандарт для современных зубчатых колес.

Он обеспечивает плавную передачу энергии с постоянной скоростью. Это исключает рывки при движении. Профиль также прощает ошибки. Он хорошо работает, даже если центры шестерен выровнены не идеально. Это огромное преимущество в реальных машинах.

Давайте изучим его основные свойства.

| Недвижимость | Преимущество Involute | Воздействие |

|---|---|---|

| Трансмиссия | Постоянное соотношение скоростей | Плавное, предсказуемое движение |

| Выравнивание | Допускает погрешности межцентрового расстояния | Надежность в реальных условиях |

| Производство | Простое производство | Низкая стоимость и высокая точность |

Самым значительным преимуществом эвольвентного профиля является толерантность к изменениям межцентрового расстояния. Это очень важный фактор. В любом механическом узле трудно добиться идеального расстояния между деталями.

В эвольвентной передаче линия действия - прямая. Это означает, что даже если расстояние между двумя шестернями немного изменится, они все равно будут передавать движение с постоянной угловой скоростью. Основной закон зацепления сохраняется. Это практичное прощение упрощает производство и сборку, обеспечивая надежную работу.

Кроме того, такой профиль упрощает производство. Неповоротные зубья можно легко получить с помощью прямолинейного режущего инструмента, известного как реечная фреза. Этот процесс, часто выполняемый с помощью зубофрезерования, эффективен и отличается высокой повторяемостью.

В PTSMAKE это означает ускорение производства и снижение затрат для наших клиентов. Мы можем стабильно поставлять высокоточные шестерни. Постоянный угол давления2 по пути контакта также делает процесс проектирования и анализа гораздо более простым для инженеров. Именно благодаря этой надежности этот профиль используется практически во всех областях применения.

Эвольвентная кривая является промышленным стандартом для профиля зубчатого колеса. Она обеспечивает постоянное отношение скоростей, допускает погрешности межосевого расстояния и проста в изготовлении. Эти характеристики делают его наиболее надежным и экономичным выбором для большинства механических конструкций.

Каков физический смысл угла давления в зацеплении?

Угол давления определяет направление силы, передаваемой между зацепляющимися зубьями шестерен. Это критический конструктивный параметр.

Эта сила не является чисто вращательной. Она разделяется на две составляющие: тангенциальную силу, которая приводит в движение шестерни, и радиальную силу, которая толкает шестерни друг от друга.

Больший угол давления увеличивает эту разделительную силу. Это напрямую влияет на нагрузку на подшипники, поддерживающие валы редуктора.

| Угол давления | Общее использование | Ключевая характеристика |

|---|---|---|

| 14.5° | Старые/наследственные системы | Более плавная и тихая работа, но более слабый профиль зубьев. |

| 20° | Общее назначение | Хорошее сочетание прочности, эффективности и бесшумности. |

| 25° | Сверхмощный | Более прочный зуб, большая грузоподъемность, но более шумный. |

Компромиссы при проектировании передач

Выбор угла давления предполагает баланс между различными факторами. Не существует какого-то одного "лучшего" угла; оптимальный выбор полностью зависит от конкретных требований к применению.

Влияние на нагрузку на подшипники

Компонент радиальной силы непосредственно нагружает подшипники. Больший угол давления означает большую радиальную силу, что может сократить срок службы подшипников или потребовать более прочных и дорогих подшипников. Это очень важно для компактных конструкций.

Влияние на прочность зуба

Ключевое преимущество большего угла давления - повышенная прочность зубьев. Профиль зубьев шестерни становится шире у основания, что делает его более устойчивым к изгибающим напряжениям под нагрузкой. Для приложений с высоким крутящим моментом мы часто указываем угол 25°.

Вся сила передается вдоль направление деятельности3что является основополагающим фактором в работе редуктора. В наших проектах PTSMAKE мы тщательно моделируем эти силы, чтобы обеспечить долговечность.

Эффективность и подсечка

Разделительная сила не способствует вращению шестерни. Поэтому она может несколько снизить общую эффективность системы из-за повышенного трения. Однако больший угол давления помогает предотвратить подрезание - производственную проблему, которая приводит к ослаблению зубьев на шестернях с малым числом зубьев.

| Характеристика | Угол низкого давления (например, 14,5°) | Угол высокого давления (например, 25°) |

|---|---|---|

| Несущая нагрузка | Нижний | Выше |

| Прочность зубов | Нижний | Выше |

| Эффективность | Потенциально выше | Потенциально ниже |

| Уровень шума | Нижний | Выше |

| Снизить риск | Выше | Нижний |

Угол давления является основополагающим параметром при проектировании зубчатых передач. Он непосредственно управляет направлением силы, создавая компромисс между прочностью зубьев, нагрузкой на подшипник и эффективностью работы. Выбор правильного угла имеет решающее значение для производительности и надежности всей механической системы.

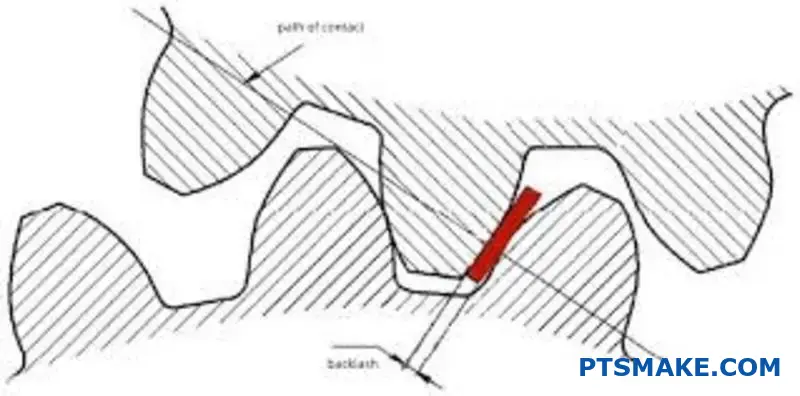

Как люфт принципиально влияет на работу системы передач?

Люфт - это обоюдоострый меч в системах зубчатых передач. Это небольшой зазор между сопряженными зубьями шестерен. Этот зазор имеет решающее значение.

Он предотвращает заклинивание шестерен из-за теплового расширения. Это также создает пространство для смазки.

Однако при этом возникают компромиссы. Люфт может привести к неточности позиционирования. Кроме того, он вызывает ударные нагрузки при изменении направления движения шестерни. Этот баланс является ключевым для производительности.

Хорошее: Почему некоторые отголоски необходимы

Система передач с нулевым люфтом быстро выйдет из строя. Зазор позволяет образовываться смазочной пленке. Это уменьшает трение и износ.

| Польза от обратного удара | Последствия отсутствия ответной реакции |

|---|---|

| Предотвращает заклинивание | Заедание под воздействием тепла |

| Позволяет смазывать | Высокое трение и быстрый износ |

| Учет ошибок | Концентрация напряжения |

Плохое: Негативное влияние на производительность

С другой стороны, слишком большой люфт вреден. Он напрямую влияет на точность системы. Это основная проблема в робототехнике и обработке с ЧПУ.

Люфт часто рассматривается как необходимое зло. Хотя он обеспечивает плавность работы, предотвращая заедания и способствуя смазке, его наличие создает значительные проблемы. Самой непосредственной проблемой является ошибка позиционирования, особенно в системах, требующих точных перемещений.

Ударные нагрузки при реверсе

При изменении направления движения зубчатой системы ведущий зуб выходит из зацепления. Он перемещается через зазор до контакта с противоположной боковой поверхностью зуба. Это создает ударную нагрузку.

Этот постоянный удар молотком во время цикл зацепления4 ускоряет износ. Это может привести к усталости зубьев и, в конечном счете, к поломке. В прошлых проектах PTSMAKE мы убедились, что минимизация этого воздействия имеет решающее значение для долгосрочной надежности.

Неточность позиционирования

В таких областях, как автоматизация и аэрокосмическая промышленность, точность - это все. Люфт создает "мертвую зону", в которой выходной вал может двигаться без движения входного вала. Это напрямую приводит к потере движения и снижению точности.

В таблице ниже показано, как меняются требования к люфту в зависимости от области применения. Это подчеркивает необходимость индивидуальных решений.

| Приложение | Типичный допуск на люфт | Первичная озабоченность |

|---|---|---|

| Робототехника | Очень низкий (дугообразные минуты) | Точность позиционирования |

| Автомобильная трансмиссия | Умеренный | Шум, долговечность |

| Промышленный конвейер | Высокий | Стоимость, предотвращение застревания |

В компании PTSMAKE мы помогаем клиентам найти идеальный баланс. Мы разрабатываем зубчатые системы, которые отвечают их специфическим требованиям к точности и долговечности. При этом часто используются передовые технологии изготовления зубчатых колес.

Люфт - важный конструктивный параметр. Он необходим для смазки и предотвращения заеданий. Однако он негативно влияет на точность и может вызывать ударные нагрузки, приводящие к износу. Правильное управление им - ключ к оптимальной работе зубчатой системы.

Что определяет модуль или диаметральный шаг шестерни?

Модуль и диаметральный шаг - это ключи к размеру зубьев шестерни. Это фундаментальные параметры. Эти значения определяют, смогут ли две шестерни работать вместе.

Они также влияют на прочность передачи и инструменты, необходимые для ее изготовления. Их понимание - первый шаг в любом проекте по разработке зубчатых колес.

Основное измерение

По сути, эти термины определяют размер зубьев шестерни. Их нельзя смешивать и подбирать. Шестерня с определенным модулем будет зацепляться только с другой шестерней того же модуля.

Метрическая и имперская системы

Выбор между модулем и диаметральным шагом часто зависит от региона. Первый - метрический, второй - имперский.

| Система | Параметр | Взаимосвязь с размером зуба |

|---|---|---|

| Метрика | Модуль (м) | Более крупный модуль = более крупные зубья |

| Imperial | Диаметральный шаг (DP) | Более крупные DP = более мелкие зубы |

Выбор правильного модуля или диаметрального шага выходит за рамки простого измерения. Он имеет серьезные последствия для всего проекта. Этот выбор напрямую влияет на производительность передачи и стоимость ее изготовления.

Влияние на взаимозаменяемость

Это самое важное правило. Для правильного зацепления шестерни должны иметь одинаковый модуль или диаметральный шаг. Двухмодульная шестерня никогда не будет работать с 2,5-модульной. Здесь не может быть компромиссов. Это гарантирует стандартизированную совместимость.

Как это влияет на прочность зубчатых колес

Размер зубьев шестерни напрямую зависит от ее прочности. Более крупный зуб способен выдержать большую нагрузку.

Поэтому шестерня с большим модулем (или меньшим диаметральным шагом) будет прочнее. Это является ключевым фактором при работе с высокими крутящими моментами. Сайт делительная окружность5 является теоретической основой для этих расчетов.

Производство и оснастка

Для изготовления зубчатых колес требуются специальные режущие инструменты, например, валы или фрезы. Каждый инструмент предназначен для определенного модуля или шага. Настоятельно рекомендуется использовать стандартные значения.

В компании PTSMAKE мы часто советуем клиентам использовать стандартные размеры. Это снижает затраты на оснастку и сокращает время выполнения заказа. Изготовление оснастки по индивидуальному заказу возможно, но требует значительных затрат и времени.

| Параметр | Последствия для силы | Последствия для оснастки |

|---|---|---|

| Высокий модуль (например, m=4) | Более крепкие и крупные зубы | Требуется m=4 инструмента |

| Низкий модуль (например, m=1) | Слабые, мелкие зубы | Требуется m=1 инструмент |

| Низкий уровень DP (например, DP=8) | Более крепкие и крупные зубы | Требуется DP=8 инструментов |

| Высокий DP (например, DP=32) | Слабые, мелкие зубы | Требуются инструменты DP=32 |

Модуль и диаметральный шаг являются основополагающими характеристиками зубьев шестерен. Они определяют размер, прочность и взаимозаменяемость. Правильный выбор напрямую влияет на изготовление оснастки, общую стоимость и конечные характеристики зубчатой системы.

Что такое коэффициент контакта и почему он имеет значение?

Контактное отношение - критическое число при проектировании зубчатых передач. Оно показывает среднее количество пар зубьев, находящихся в контакте в любой момент времени.

Более высокий коэффициент означает более высокую производительность. Он напрямую влияет на то, насколько плавно и тихо работает ваша система. Это ключевой фактор, который мы анализируем в PTSMAKE.

Ключевые воздействия на производительность

Хороший коэффициент контакта распределяет нагрузку. Это снижает нагрузку на отдельные зубья шестерен. Кроме того, обеспечивается непрерывная передача мощности. Это очень важно для высокоточного оборудования.

Ниже приведена простая разбивка:

| Фактор | Высокий коэффициент контакта | Низкий коэффициент контакта |

|---|---|---|

| Распределение нагрузки | Лучше | Хуже |

| Гладкость | Выше | Нижний |

| Уровень шума | Нижний | Выше |

Эта простая метрика является основой для надежной системы зубчатой передачи. Мы всегда стремимся к оптимальному балансу.

Как она влияет на производительность передач

Понимание коэффициента контакта помогает нам прогнозировать и улучшать поведение зубчатой системы. Речь идет не просто о цифрах, а о реальных результатах.

Распределение нагрузки и надежность

Когда большее количество зубьев разделяет нагрузку, напряжение на каждый зуб значительно снижается. Этот простой принцип является основополагающим для предотвращения преждевременного износа и поломки зубьев.

Такое распределение минимизирует пиковую нагрузку на отдельный зуб, что снижает риск отказов, связанных с питтинг6. В прошлых проектах, сосредоточившись на этом, мы значительно увеличили срок службы шестерен.

Более высокий коэффициент контакта приводит к более прочной и надежной передаче. Это является обязательным условием для таких отраслей промышленности, как аэрокосмическая и автомобильная.

Операционная гладкость и шумы

Коэффициент контакта выше 1,0 обеспечивает зацепление новой пары зубьев до расцепления предыдущей. Это обеспечивает плавную передачу мощности.

Результат - более плавная и тихая работа. Он устраняет удары и вибрацию, характерные для систем с меньшим коэффициентом контакта. Это особенно важно для медицинских приборов и бытовой электроники.

В таблице ниже показано, как соотношение влияет на приложения.

| Значение коэффициента контакта | Основная выгода | Идеальное применение |

|---|---|---|

| > 1.2 | Базовая функциональность | Низкоскоростные системы с низкой нагрузкой |

| > 1.5 | Плавнее, тише | Автомобильные трансмиссии |

| > 2.0 | Высокая надежность | Аэрокосмическая промышленность, точное машиностроение |

Более высокое контактное отношение напрямую улучшает характеристики передачи. Оно улучшает распределение нагрузки, что приводит к более плавной работе, снижению шума и повышению общей надежности трансмиссии. Это очень важно для ответственных применений, где поломка недопустима.

Что такое интерференция в зацеплении и каковы ее причины?

При зацеплении шестерен соприкасаются только эвольвентные части зубьев. Такая конструкция обеспечивает плавный контакт и предсказуемость передачи мощности.

Интерференция - это то, что происходит, когда это правило нарушается. Неинволюционная часть зуба входит в контакт.

Проблема с неизолированным контактом

Этот нежелательный контакт может привести к образованию корня сопряженного зуба шестерни. Это разрушительное действие известно как подрезание.

В тяжелых случаях это приводит к полной блокировке шестерен. Это катастрофическое разрушение, называемое заеданием. По своей сути это геометрическая проблема.

Последствия контактного профиля

| Тип контакта | Действие | Производительность передач |

|---|---|---|

| Involute | Плавное вращение | Оптимально и эффективно |

| Неповоротные | Выдавливание/выкапывание | Неисправность, износ или заедание |

Это тот случай отказа, который можно полностью предотвратить с помощью тщательного проектирования.

Геометрические истоки интерференции

Основная причина интерференции зубчатых колес - чисто геометрическая. Она возникает, когда вершина зуба одной шестерни выходит за критический предел.

Эта граница называется точкой интерференции. Она обозначает начало невогнутого профиля на боковой поверхности сопряженной шестерни вблизи ее базовой окружности.

Предполагаемый путь контакта7 должен находиться строго между точками интерференции двух зацепляющихся шестерен. Если он выходит за пределы, то возникает интерференция.

В компании PTSMAKE наши процессы обработки с ЧПУ разработаны с учетом жестких допусков. Такая точность необходима для создания точных профилей зубьев, которые предотвращают эти геометрические столкновения в реальных приложениях.

Ключевые причинные факторы

В прошлых проектах мы выявили несколько распространенных геометрических условий, вызывающих помехи.

| Причинный фактор | Описание | Воздействие на зубчатую сетку |

|---|---|---|

| Низкое количество зубов | Шестерни с малым количеством зубьев очень подвержены интерференции. | Повышает риск подрезания. |

| Угол низкого давления | Меньший угол давления увеличивает базовый круг, повышая риск. | Требуется больше зубов, чтобы избежать этого. |

| Большое дополнение | Если аддендум зуба слишком велик, его вершина может пересечь точку интерференции. | Непосредственная причина выжигания. |

| Ошибка центрального расстояния | Неправильная установка может привести к изменению геометрии сетки и возникновению помех. | Приводит к шуму и износу. |

Понимание этих факторов - первый шаг. Правильная конструкция зубчатых колес предполагает тщательный баланс этих параметров для обеспечения плавного зацепления без помех.

Интерференция - это разрушительное геометрическое столкновение, возникающее в результате неравномерного контакта зубьев. Возникает из-за таких конструктивных особенностей, как малое количество зубьев или неправильные углы давления, что приводит к серьезным подрезаниям или заеданиям и, в конечном счете, к выходу шестерни из строя.

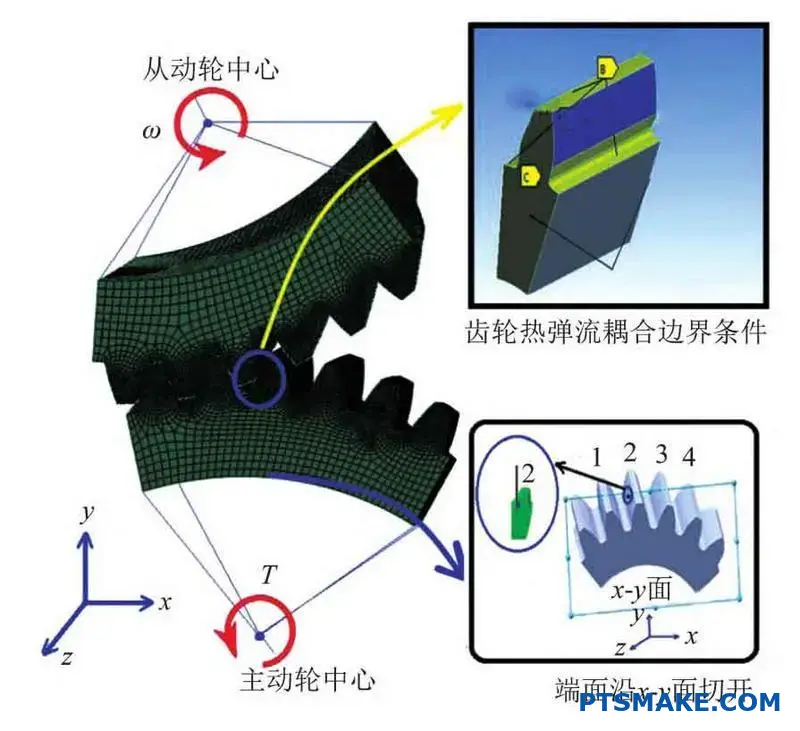

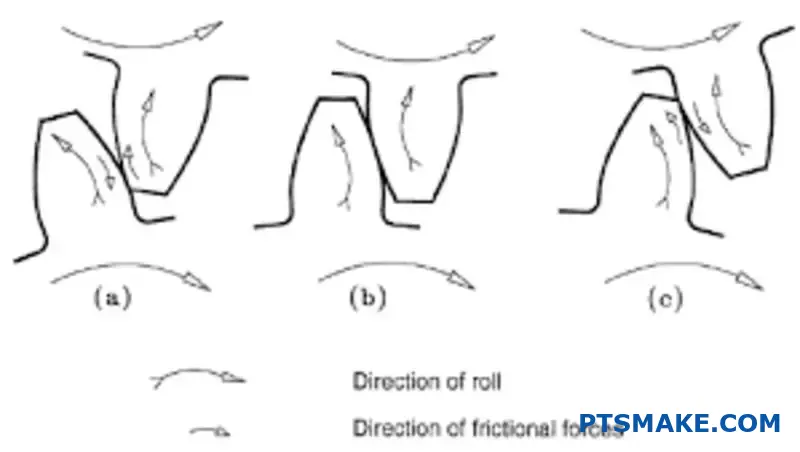

Как на самом деле происходит передача крутящего момента в зацеплении зубьев?

Многие считают, что зубья шестерен просто перекатываются друг по другу. Это чрезмерное упрощение. На самом деле движение представляет собой сложную комбинацию качения и скольжения.

Это двойное действие является основополагающим. Оно определяет, как эффективно передается мощность. Оно также напрямую влияет на срок службы и износ системы передач.

Динамика качения и скольжения

Понимание этого взаимодействия является ключом к созданию долговечных зубчатых передач. Место контакта на поверхности зуба определяет тип движения.

| Тип движения | Основное местоположение на зубе | Эффект ключа |

|---|---|---|

| Чистая прокатка | Точно на линии поля | Эффективная передача энергии |

| Раздвижные | В стороне от линии поля | Создает трение и износ |

Этот баланс обеспечивает постоянный контакт. Без него плавная передача крутящего момента была бы невозможна.

Деконструкция взаимодействия с зубами

За это сложное движение отвечает уникальная эвольвентная кривая профиля зубьев шестерни. Эта специфическая геометрия обеспечивает постоянное соотношение скоростей между зацепляющимися зубьями, что необходимо для предсказуемой работы.

Роль питч-пойнта

Волшебство происходит в определенном месте. В точном точка продольного наклона8Движение становится чисто катящимся. Это момент наиболее эффективной передачи энергии с минимальным трением.

По мере удаления точки контакта от этой линии скорость скольжения увеличивается. Это скольжение не является недостатком, это необходимая часть конструкции. Оно позволяет зубьям плавно входить в зацепление и выходить из него без заеданий.

Компромисс: эффективность против износа

Однако это скольжение также является основным источником тепла от трения и износа поверхности. В компании PTSMAKE управление этим компромиссом занимает центральное место в нашем процессе производства высокопроизводительных зубчатых колес. Мы уделяем особое внимание материалам и отделке поверхностей, которые минимизируют износ.

| Контактная должность | Доминирующее движение | Воздействие |

|---|---|---|

| Кончик и корень | Высокое скольжение | Повышенный износ, нагрев |

| Точка питча | Чистая прокатка | Максимальная эффективность |

Этот сложный танец между качением и скольжением - то, что делает шестерню работоспособной. Это баланс между плавностью работы и неизбежным износом.

Движение между зубьями шестерни - это необходимая смесь качения и скольжения, определяемая профилем зубьев. Чистое качение в точке продольного наклона обеспечивает эффективность, в то время как скольжение обеспечивает плавное зацепление, но также вызывает износ, что является критическим фактором при разработке и производстве зубчатых колес.

Как геометрия шестерен напрямую влияет на погрешность передачи?

Идеальный эвольвентный профиль шестерни предназначен только для одного: идеально плавного движения. Он обеспечивает постоянное соотношение скоростей между зацепляющимися шестернями.

Однако производство никогда не бывает идеальным. На поверхности зуба всегда присутствуют микроскопические отклонения.

От крошечных дефектов до больших проблем

Эти крошечные дефекты нарушают плавную передачу движения. Из-за них скорость выходной шестерни слегка колеблется при каждом зацеплении зубьев. Это основной источник ошибок в работе трансмиссии.

| Отклонение Источник | Влияние на движение |

|---|---|

| Ошибка профиля | Нестабильная выходная скорость |

| Отделка поверхности | Повышенное трение и износ |

Эти небольшие, но быстрые изменения скорости создают нежелательный шум и вибрацию в системе.

Механика колебаний

Идеальная зубчатая пара имеет точку контакта, которая плавно перемещается по теоретической прямой линии. Это называется линией действия. Благодаря такому плотному контакту ведомая шестерня вращается с постоянной скоростью.

Микроскопические отклонения профиля заставляют эту точку контакта смещаться. Она перемещается немного вперед или назад от своего идеального положения. Этот крошечный сдвиг изменяет эффективный радиус передачи в данный момент.

В результате выходная передача кратковременно ускоряется или замедляется. Это постоянное ускорение и замедление является физическим проявлением ошибки передачи. Работая в компании PTSMAKE, мы убедились, что это напрямую влияет на высокоскоростные приложения, где точность не является обязательным условием.

Эффект от несовершенства

Эти колебания скорости являются непосредственной причиной зубчатого воя. Зубья шестерен, по сути, "постукивают" друг о друга с частотой, определяемой скоростью вращения, и любое несоответствие в этом постукивании создает шум.

Это создает кинематическая ошибка9 которая передается по всему узлу. Со временем возникающая вибрация может привести к ускоренному износу зубьев шестерен и подшипников. Это может даже поставить под угрозу производительность конечного продукта.

| Характеристика | Идеальная передача | Реальная передача |

|---|---|---|

| Контактная тропа | Идеально прямая линия | Отклоняется от линии |

| Соотношение скоростей | Совершенно постоянный | Колеблется при вращении |

| Уровень шума | Минимальный (теоретически) | Измеряемые и изменяемые |

Микроскопические дефекты на эвольвентном профиле шестерни нарушают плавность движения, вызывая колебания скорости на выходе. Эта ошибка передачи является основной причиной шума и вибрации, негативно влияющих на производительность и долговечность. Точное производство имеет решающее значение для смягчения этих проблем.

Как классифицируются типы передач по ориентации вала?

Понимание классификации передач начинается с валов. Положение входного и выходного валов относительно друг друга является основным методом сортировки.

Эта мысленная модель поможет вам быстро сузить круг вариантов. Вы можете сразу отфильтровать типы передач, основываясь на физической схеме станка.

В PTSMAKE мы работаем с тремя основными категориями. Каждая из них служит определенным механическим целям, определяя форму и назначение шестерни.

| Ориентация вала | Примеры первичных передач |

|---|---|

| Параллель | цилиндрические, косозубые |

| Пересекающиеся | Скос |

| Непересекающиеся, непараллельные | Червяк, гипоидный |

Эта таблица служит краткой справкой для выбора первоначального варианта конструкции.

Параллельные шестерни

Это наиболее распространенная схема. К этой категории относятся прямозубые и косозубые шестерни. Их валы расположены параллельно, что делает их идеальными для прямой передачи энергии.

Прямозубые шестерни просты и экономичны. Их прямые зубья отлично подходят для умеренных скоростей. Однако они могут создавать больше шума во время работы.

Цилиндрические шестерни имеют зубья, расположенные под углом. Такая конструкция обеспечивает более плавное и тихое включение, особенно на высоких скоростях. Они также могут выдерживать более высокие нагрузки.

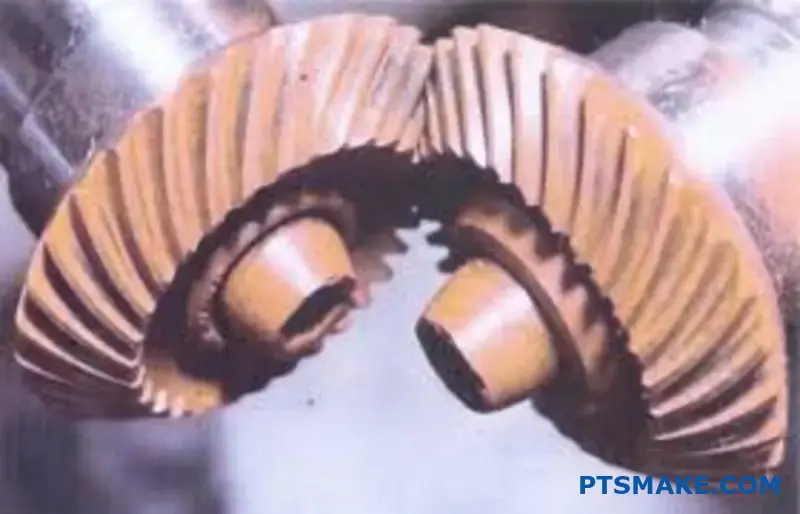

Пересекающиеся осевые шестерни

Когда вам нужно повернуть за угол в передаче мощности, вы используете эту группу. Классическим примером здесь являются конические шестерни. Их валы обычно встречаются под углом 90 градусов, хотя возможны и другие углы.

Вспомните механизм ручной дрели или дифференциал автомобиля. Это идеальные варианты применения. Они эффективно передают энергию между валами, которые пересекаются.

Непересекающиеся шестерни с непараллельными осями

Эта группа обрабатывает самые сложные ориентации. Валы находятся в разных плоскостях и никогда не пересекаются.

В этой категории известны червячные редукторы. Они обеспечивают очень высокие коэффициенты редукции при компактных размерах. Уникальное скользящее движение обеспечивает сопряжённое действие10 поддерживается для плавной передачи энергии. Они также могут быть самоблокирующимися.

Гипоидные шестерни - еще один важный пример. Они похожи на конические шестерни, но со смещенными осями, что позволяет добиться еще более плавной и сильной работы.

| Группа | Ключевая особенность | Общее приложение |

|---|---|---|

| Параллель | Передача энергии между параллельными валами | Конвейерные системы, трансмиссии |

| Пересекающиеся | Изменение направления передачи мощности | Дифференциалы, ручные дрели |

| Невзаимодействующие | Высокие передаточные числа, смещенные валы | Лифты, задние оси автомобилей |

Классификация зубчатых передач по ориентации вала - параллельные, пересекающиеся или непересекающиеся - упрощает выбор. Эта система помогает инженерам определить наиболее подходящий тип передачи в соответствии с их пространственными и механическими требованиями, обеспечивая эффективное и результативное проектирование с самого начала.

Какие практические компромиссы существуют между прямозубыми и косозубыми передачами?

Выбор правильной передачи имеет решающее значение. Часто он сводится к выбору цилиндрической или косозубой передачи. Это решение влияет на производительность, стоимость и сложность конструкции.

Прямозубые шестерни - это сущность простоты. Их прямые зубья просты в изготовлении. Эта простота также означает, что они не создают осевого усилия, что упрощает требования к подшипникам.

Однако косозубые шестерни обеспечивают более плавную и тихую работу благодаря зубьям, расположенным под углом. Постепенное зацепление обеспечивает более высокую грузоподъемность.

Основные различия в дизайне

| Характеристика | Прямозубая шестерня | Цилиндрическая передача |

|---|---|---|

| Ориентация зуба | Прямые, параллельные оси | Под углом к оси |

| Помолвка | Неровные, на всю ширину зуба | Постепенно, начиная с одного конца |

| Уровень шума | Выше | Нижний |

| Осевое усилие | Нет | Создано |

Углубленное сравнение

При выборе типа передачи первостепенное значение имеют конкретные потребности применения. Это баланс между производительностью и простотой.

Преимущества цилиндрических зубчатых колес

Цилиндрические шестерни механически просты. Это приводит к снижению стоимости изготовления и упрощает обслуживание. Во многих проектах PTSMAKE мы используем их в тех случаях, когда скорость и шум не являются критическими факторами. Их главное преимущество - отсутствие осевой нагрузки, что упрощает общую конструкцию системы.

Особенности косозубых передач

Косозубые шестерни лучше всего подходят для высокоскоростных и тяжелонагруженных применений. Их зубья, расположенные под углом, входят в зацепление более плавно, что приводит к снижению вибрации и более тихой работе. Наши испытания показывают, что они выдерживают значительно большую нагрузку, чем цилиндрические шестерни того же размера.

Однако за эту производительность приходится платить. Наклонные зубья создают осевое усилие11, сила, параллельная оси шестерни. Для управления этой силой необходимо использовать соответствующие упорные подшипники, что повышает сложность и стоимость конечной сборки.

Подробные компромиссы по производительности

| Аспект | Прямозубая шестерня | Цилиндрическая передача |

|---|---|---|

| Грузоподъемность | Хорошо | Превосходно |

| Ограничение скорости | Нижний | Выше |

| Шум/вибрация | Высокий | Низкий |

| Стоимость изготовления | Нижний | Выше |

| Потребности в подшипниках | Простой | Требуются упорные подшипники |

| Эффективность | Немного выше | Немного ниже (из-за скольжения) |

Выбор зависит от ваших приоритетов. Цилиндрические шестерни - это экономически эффективное и простое решение. Косозубые шестерни обеспечивают превосходную, более тихую работу в сложных условиях применения, но требуют более сложной конструкции, чтобы справиться с возникающими осевыми нагрузками.

В каких случаях следует выбирать конические, а не червячные передачи?

Выбор правильного снаряжения очень важен. Необходимо подобрать инструмент в соответствии с поставленной задачей. Конические шестерни - чемпионы по эффективной передаче мощности под прямым углом. Они идеальны, когда необходимо поддерживать скорость и мощность.

Червячные редукторы обладают иными преимуществами. Они обеспечивают очень высокие коэффициенты редукции при компактных размерах. Это делает их идеальными для некоторых специализированных применений.

Основные функциональные различия

Давайте разберем их основные функции. Это простое сравнение поможет понять, как лучше их использовать.

| Характеристика | Коническая передача | Червячная передача |

|---|---|---|

| Основное использование | Эффективная передача энергии под углом 90° | Высокое передаточное число |

| Эффективность | Высокий (95-99%) | Нижний (50-90%) |

| Самофиксирующийся | Нет | Да (часто) |

| Выработка тепла | Низкий | Высокий |

Эта таблица показывает четкий компромисс. Выбирайте, исходя из того, что для вас приоритетнее - эффективность или высокая степень сокращения.

Анализ сценариев применения

В проектах PTSMAKE выбор передачи всегда диктуется областью применения. Мы не выбираем передачу и не надеемся, что она сработает; мы сначала анализируем потребности системы. Это обеспечивает оптимальную производительность и долговечность конечного продукта.

Когда конические шестерни сияют

Конические шестерни - это лучшее решение для высокоскоростных и высокоэффективных приводов с прямым углом вращения. Подумайте о тех областях применения, где потери мощности должны быть минимальными. Их конструкция обеспечивает плавную и бесшумную работу на высоких оборотах.

Например, в автомобильных дифференциалах система конических шестерен эффективно передает мощность от карданного вала к осям. Это позволяет колесам вращаться с разной скоростью при повороте. В печатных машинах они также используются для точного и быстрого распределения мощности.

Ниша для червячных передач

Червячные редукторы доминируют в приложениях, требующих значительного снижения скорости и высокого крутящего момента. Классический пример - конвейерная система. Двигатель работает на высокой скорости, но лента должна двигаться медленно и с большим усилием.

Их самое значительное преимущество - самоблокировка. Как только входной вал останавливается, выходной вал не может двигаться назад. Это встроенное торможение является критически важным элементом безопасности в лифтах и подъемном оборудовании. Скользящее движение червячной передачи создает трение, которое предотвращает задний привод12.

Сравнение с учетом специфики применения

Здесь мы рассмотрим конкретные сценарии, с которыми мы сталкивались. Это помогает проиллюстрировать процесс принятия решений.

| Приложение | Рекомендуемая передача | Причина |

|---|---|---|

| Автомобильные дифференциалы | Коническая передача | Высокая эффективность, высокая скорость работы |

| Конвейерные системы | Червячная передача | Высокий коэффициент редукции, высокий крутящий момент |

| Ручные дрели | Коническая передача | Компактная передача энергии под прямым углом |

| Лифт/Лифты | Червячная передача | Самоблокирующийся для безопасности, высокий крутящий момент |

| Полиграфическое оборудование | Коническая передача | Требуется точность и скорость |

Выбор правильного типа передачи на ранней стадии проектирования имеет решающее значение для успеха.

Конические шестерни предназначены для эффективной, высокоскоростной передачи мощности под прямым углом. Червячные редукторы идеально подходят для приложений, требующих значительного понижения передачи, высокого крутящего момента и безопасности самоблокирующегося механизма. Выбор полностью зависит от ваших конкретных эксплуатационных потребностей.

Что определяет уникальные свойства планетарной зубчатой передачи?

Планетарные редукторы - это чудо инженерной мысли. Их уникальные свойства обусловлены продуманной конструкцией. Она позволяет добиться высокой мощности при небольшом пространстве.

Ключевым преимуществом является их коаксиальный характер. Это означает, что входной и выходной валы выровнены. Это делает их идеальными для применения в условиях ограниченного пространства.

Они также обеспечивают удивительную плотность крутящего момента. Несколько планетарных шестерен распределяют нагрузку. Это предотвращает чрезмерную нагрузку на одну шестерню. Это позволяет создать очень компактный и мощный агрегат.

| Недвижимость | Выгода |

|---|---|

| Коаксиальные валы | Компактная конструкция, не занимающая много места |

| Распределение нагрузки | Высокий крутящий момент, долговечность |

| Универсальность | Несколько передаточных чисел в одном устройстве |

Более глубокий взгляд на основные свойства

Конструкция планетарной зубчатой передачи напрямую определяет ее мощные преимущества. Понимание этих свойств помогает выбрать подходящую систему для конкретного применения.

Коаксиальный характер для компактности

Последовательное расположение входного и выходного валов - это просто революция. Во многих проектах, которыми мы занимались в PTSMAKE, особенно в робототехнике и автомобилестроении, пространство - это роскошь. Такая коаксиальная схема позволяет сделать трансмиссию обтекаемой и компактной.

Высокая плотность крутящего момента и распределение нагрузки

В отличие от простой зубчатой пары, планетарная система распределяет нагрузку. Она распределяется между несколькими планетарными шестернями. Это означает, что она может выдерживать гораздо больший крутящий момент, не нуждаясь в больших шестернях.

Такое распределение нагрузки значительно увеличивает срок службы системы. Замысловатое движение планет представляет собой форму эпициклическое движение13. Это движение обеспечивает сбалансированное напряжение во всей зубчатой передаче.

Универсальные кинематические возможности

Именно в этом случае планетарные системы поистине великолепны. Просто удерживая один компонент в неподвижном состоянии, можно получить различные мощности. Это обеспечивает невероятную гибкость конструкции одной шестерни.

| Фиксированный компонент | Вход | Выход | Общий результат |

|---|---|---|---|

| Кольцевая шестерня | Sun Gear | Планета Носитель | Снижение скорости |

| Sun Gear | Кольцевая шестерня | Планета Носитель | Нижнее сокращение |

| Планета Носитель | Sun Gear | Кольцевая шестерня | Реверс или овердрайв |

Уникальные свойства планетарной зубчатой передачи обусловлены ее соосной конструкцией, механизмом распределения нагрузки и кинематической универсальностью. Эти характеристики позволяют передавать высокий крутящий момент в компактном, легко адаптируемом корпусе, что делает их превосходным выбором для многих современных механических приложений.

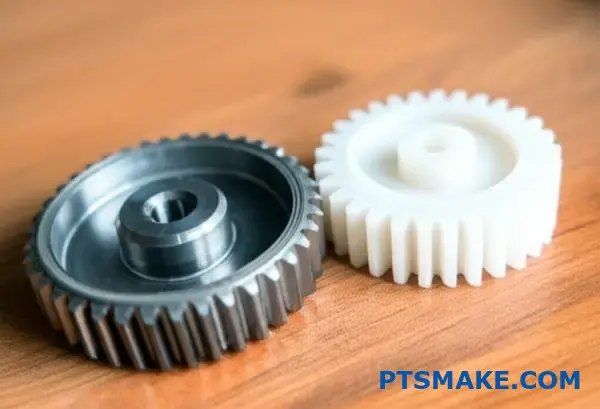

Как материалы зубчатых колес определяют их применение и производительность?

Выбор правильного материала для зубчатых колес - важнейший первый шаг. От него зависит все - от грузоподъемности до шума при работе. Подумайте об этом как о фундаменте. Неудачный выбор здесь может поставить под угрозу всю систему.

Основными семействами материалов являются стали, пластмассы и бронзы. Каждый из них обладает уникальными свойствами.

Распространенные материалы для зубчатых колес

Требования вашей области применения подскажут вам правильный выбор материала. Системы с высоким крутящим моментом нуждаются в прочности, в то время как для медицинских приборов приоритетом может быть бесшумная работа.

| Материал | Ключевое свойство | Идеальное применение |

|---|---|---|

| Легированная сталь | Высокая прочность и выносливость | Автомобильные трансмиссии |

| Пластик (например, нейлон) | Самосмазывающийся, тихий | Офисное оборудование, потребительские товары |

| Бронза | Низкое трение, пластичность | Червячные передачи, высоконагруженные втулки |

Этот процесс выбора является основополагающим для успешного проектирования зубчатых колес.

При более глубоком изучении обнаруживается компромисс между свойствами. Дело не только в выборе самого прочного материала. Для оптимальной работы мы должны соотнести конкретные характеристики с эксплуатационными требованиями.

Связь свойств с потребностями

Твердость, например, противостоит износу поверхности и вмятинам. Это очень важно для зубчатых колес, испытывающих высокие контактные нагрузки. Однако чрезмерная твердость может иногда приводить к хрупкости, снижая способность шестерни выдерживать ударные нагрузки.

Жесткость - это способность материала поглощать энергию и деформироваться без разрушения. Это очень важно в таких областях применения, как промышленное оборудование, где часто случаются резкие старты, остановки и удары. На сайте Трибологические свойства14 Материал также является ключевым фактором, определяющим трение и износ в течение всего срока службы передачи.

В компании PTSMAKE мы помогаем клиентам принимать такие решения. Наш опыт в обработке металлов с ЧПУ и литье пластмасс под давлением позволяет нам предложить оптимальное решение. Мы анализируем весь производственный контекст.

| Недвижимость | Почему это важно | Особый спрос |

|---|---|---|

| Твердость | Устойчивость к износу поверхности | Контактные точки высокого давления |

| Прочность | Предотвращает перелом при ударе | Среды с ударными нагрузками |

| Износостойкость | Обеспечивает длительный срок службы | Непрерывная или абразивная работа |

| Устойчивость к коррозии | Предотвращает деградацию | Химическая или влажная среда |

Благодаря такому тщательному балансу оборудование не только работает, но и превосходит все ожидания.

Выбор материала для зубчатых колес - это сбалансированный процесс. Вы должны сопоставить такие свойства, как твердость, прочность и износостойкость, с требованиями конкретного применения. Это решение является основополагающим для обеспечения производительности, эффективности и конечного срока службы передачи в полевых условиях.

Какие существуют первичные процессы производства зубчатых колес?

Выбор правильного процесса производства зубчатых колес имеет решающее значение. Он напрямую влияет на качество, стоимость и производительность конечного продукта. Основными методами являются формование и механическая обработка.

Каждая техника обладает уникальными преимуществами. Давайте рассмотрим наиболее распространенные из них.

Основные методы производства

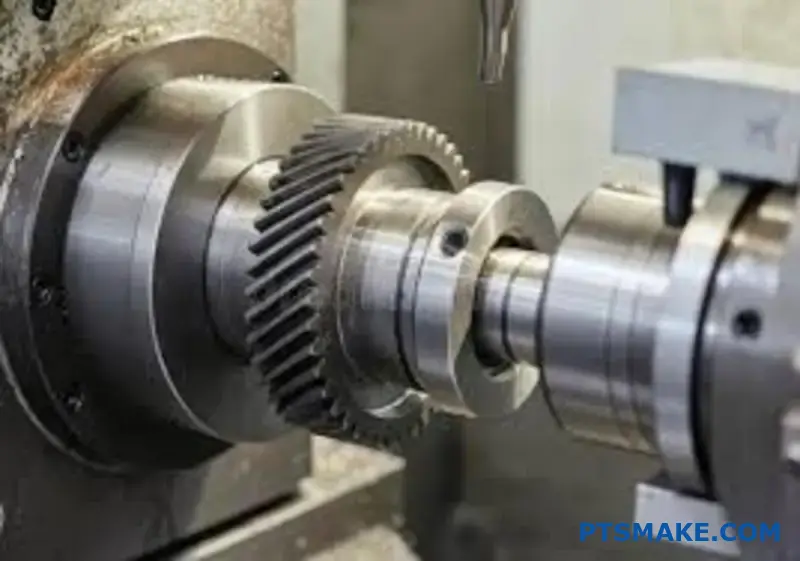

Зуборезный станок

Это высокоскоростной процесс обработки. Он отлично подходит для производства прямозубых и косозубых шестерен. Он очень эффективен для средне- и крупносерийного производства.

Формирование

Формообразование более универсально, чем зубофрезерование. Оно позволяет создавать внутренние зубчатые колеса и элементы, которые не могут быть получены при зубофрезеровании. Однако этот процесс, как правило, более медленный.

Шлифование

Шлифование - это процесс чистовой обработки. Он используется после механической обработки для достижения очень высокой точности и гладкой поверхности. Это необходимо для высокопроизводительных приложений.

Ковка

Ковка - это процесс формообразования. Он формирует металл с помощью сжимающих усилий. Этот метод позволяет создавать прочные и долговечные заготовки зубчатых колес, но требует вторичной обработки для получения окончательного профиля зубьев.

Вот краткое сравнение:

| Процесс | Основное использование | Преимущество |

|---|---|---|

| Зуборезный станок | Крупносерийное производство | Быстро и экономично |

| Формирование | Внутренние шестерни, сложные формы | Универсальный |

| Шлифование | Высокоточная отделка | Превосходная точность |

| Ковка | Создание прочных заготовок | Отличная прочность материала |

Выбор оптимального метода полностью зависит от ваших конкретных потребностей. Не существует единого "лучшего" процесса для каждого механизма. Это баланс точности, объема, материала и бюджета.

Более глубокое погружение в процесс выбора

Помогая клиентам в PTSMAKE, мы ориентируемся на конечное применение. Шестерня для высокоскоростной автомобильной трансмиссии имеет иные потребности, чем шестерня для простой конвейерной системы.

Точность в сравнении с ценой

Шлифование обеспечивает исключительную точность. Оно идеально подходит для тех областей применения, где минимальный уровень шума и вибрации имеет решающее значение. Однако такая точность обходится дороже.

Ковка, с другой стороны, экономически эффективна при больших объемах. Но в ней нет тонкой детализации, необходимой для готовой шестерни. Почти всегда требуется вторичная обработка. Это увеличивает количество этапов и стоимость.

Влияние на характеристики передач

Процесс производства напрямую влияет на механические свойства шестерни. Ковка выравнивает зернистую структуру материала, повышая прочность и усталостную прочность.

Такие процессы обработки, как зубофрезерование и формообразование, создают точную геометрию зубьев, например эвольвентный профиль15что очень важно для плавной передачи мощности. Шлифование доводит этот профиль до совершенства.

По результатам наших тестов, грунтозацепы выдерживают более высокие нагрузки и работают тише, чем только грунтозацепы.

| Фактор | Зуборезный станок | Формирование | Шлифование | Ковка (заготовка) |

|---|---|---|---|---|

| Точность | Хорошо | Хорошо | Превосходно | Низкий |

| Скорость | Быстрый | Средний | Медленный | Очень быстро |

| Стоимость | Средний | Средний и высокий | Высокий | Низкая (за единицу) |

| Прочность | Хорошо | Хорошо | Хорошо | Превосходно |

Выбор правильного технологического процесса включает в себя детальный анализ этих компромиссов. Это гарантирует, что конечный механизм будет работать надежно и соответствовать бюджетным ограничениям.

Выбор метода изготовления зубчатых колес - ответственное решение. Оно требует соблюдения баланса между качеством, производительностью и стоимостью. Каждый метод имеет свои преимущества, подходящие для различных областей применения и объемов производства.

Как стандарты AGMA/ISO структурируют уровни качества зубчатых колес?

Для обеспечения согласованности стандарты определяют точность передачи. В них не просто говорится "высокое качество". Вместо этого они используют измеряемые параметры.

Это создает четкий язык для всех участников процесса. Проектировщики, производители и инспекторы работают по единому сценарию.

Основные параметры измерения

Суть этих стандартов сводится к определенным отклонениям от идеальной передачи. Основные из них - профиль, зацеп и подача. Каждый из них рассказывает свою часть истории качества.

Что они контролируют

| Параметр | Контролирует | Влияние на производительность |

|---|---|---|

| Отклонение профиля | Точность кривой зуба (эвольвентная форма) | Плавность, шум |

| Ведущее отклонение | Выравнивание зуба вдоль его оси | Распределение нагрузки |

| Отклонение от угла наклона | Согласованность расстояний между соседними зубами | Вибрация, стресс |

Их понимание позволяет выбрать передачу, отвечающую требованиям производительности, без излишней инженерии.

Количественная оценка точности заключается в определении допустимых пределов погрешности. Стандарты AGMA и ISO присваивают номера качества. Более низкое число (например, ISO 4) означает более жесткие допуски и более точную передачу. Более высокое число (например, ISO 12) допускает большее отклонение.

Роль допусков

Допуски - это максимально допустимые отклонения для каждого параметра. Для высокоточной аэрокосмической шестерни эти допуски могут составлять всего несколько микрометров. Это очень небольшое поле для ошибки.

В PTSMAKE мы используем КИМ высокого разрешения для проверки этих значений. Мы составляем карту каждого зуба, чтобы убедиться, что он находится в пределах заданного диапазона допусков. Эти данные очень важны для обеспечения качества.

От спецификации до производства

Конструктор задает уровень качества, например AGMA Q10. Затем мы переводим его в конкретные допуски на микронном уровне для наших процессов обработки с ЧПУ и зубонарезания. Каждый этап производства контролируется для достижения этих целей.

Этот процесс гарантирует, что конечный механизм будет работать именно так, как задумано. Он исключает догадки и субъективность. Каждая деталь шестерни должна соответствовать этим строгим критериям, включая общее отклонение композиции и даже конкретные допуск на фланг16 для каждой поверхности зуба.

Упрощенное сравнение допусков

Вот как могут меняться допуски в зависимости от уровня качества. Обратите внимание, что фактические значения зависят от размера шестерни и других факторов.

| Уровень качества | Относительная допустимость профиля | Относительный допуск по углу продольного наклона |

|---|---|---|

| Высокая точность (ISO 5) | ± 5 мкм | ± 4 мкм |

| Общее использование (ISO 8) | ± 12 мкм | ± 10 мкм |

| Низкая точность (ISO 11) | ± 30 мкм | ± 25 мкм |

Такая структура делает закупки простыми. Вы покупаете компонент, определяемый измеримыми и повторяющимися данными.

Стандарты AGMA и ISO определяют точность зубчатых колес с помощью конкретных параметров, таких как профиль, опережение и отклонение шага. Эта система пронумерованных уровней качества и определенных допусков обеспечивает четкое взаимодействие и последовательное производство, позволяя осуществлять точные закупки для любого применения.

Каковы различные виды отказов зубчатых колес?

Чтобы решить проблему, нужно сначала ее понять. Поломка редуктора - ничем не отличается от этого. Определение способа отказа - это первый шаг к диагностике первопричины. Это поможет предотвратить будущие проблемы.

Давайте разберем наиболее распространенные типы неисправностей. Подумайте об этом как о создании фундамента диагностики. Каждый режим рассказывает свою историю о жизни механизма.

Усталость при изгибе

Это классическая неудача. В результате зуб отламывается у корня. Часто это происходит из-за повторяющихся высоких нагрузок. Трещина начинается с малого и со временем увеличивается.

Усталость поверхности

Это влияет на поверхность зуба шестерни. При этом зуб не разрушается целиком. Вместо этого от него отслаиваются небольшие части. Мы называем это питтингом или сколом.

Быстрое сравнение поможет прояснить ситуацию:

| Режим отказа | Расположение | Причина | Результат |

|---|---|---|---|

| Усталость при изгибе | Корень зуба | Повторяющийся изгибающий стресс | Полное разрушение зуба |

| Усталость поверхности | Поверхность зуба | Повторяющийся контактный стресс | Точечная коррозия, растрескивание |

Понимание основных режимов отказа - это только начало. Детали в каждой категории раскрывают больше информации об условиях эксплуатации. Нам нужно копнуть немного глубже.

Изучение различных видов одежды

Износ - это постепенная потеря материала. Он отличается от внезапного разрушения при усталости. Он происходит медленно, в течение многих циклов.

Абразивный износ

Это происходит, когда твердые частицы скользят по поверхности шестерни. Подумайте об этом, как о наждачной бумаге. Эти частицы могут быть загрязнениями в смазочном материале или отходами других деталей. Они царапают и делают канавку на боковой поверхности зуба.

Износ клея

Это происходит, когда поверхности зубьев шестерен скользят под давлением. Микроскопические пики, или асперименты17могут свариваться между собой. При вращении шестерен эти сварные швы разрушаются, перетягивая материал с одной поверхности на другую.

Понимание потертостей

Потертости - это тяжелая форма адгезивного износа. Он часто вызывается разрушением смазочной пленки между зубами. Это приводит к прямому контакту металла с металлом, высокому трению и локальному свариванию. В результате поверхность становится грубой, рваной.

В компании PTSMAKE мы управляем этими рисками с помощью точного выбора материалов и контроля качества обработки поверхности.

| Тип отказа | Ключевой механизм | Визуальная подсказка |

|---|---|---|

| Абразивный износ | Царапины от твердых частиц | Тонкие линии, бороздки |

| Износ клея | Микросварка и разрыв | Перенос материала, галтование |

| Потертости | Разрушение смазки, сильная адгезия | Грубые, рваные, обесцвеченные участки |

Признание четырех основных режимов разрушения зубчатых колес имеет решающее значение. Это усталость при изгибе, поверхностная усталость, износ и задиры. У каждого из них есть свои причины и визуальные признаки, которые определяют эффективные стратегии поиска и предотвращения неисправностей.

Как различные варианты расположения шестерен создают определенные скоростные соотношения?

Различные зубчатые передачи - это сердце механической конструкции. Они позволяют нам точно управлять скоростью и крутящим моментом. Все дело в математике, скрытой за зубьями.

Взаимоотношения между шестернями определяют конечный результат. Понимание этого - ключ к созданию эффективных механизмов. Давайте рассмотрим основные типы.

Простые зубчатые передачи

Простая зубчатая передача включает в себя две шестерни, находящиеся в зацеплении. Передаточное число простое: число зубьев ведомой шестерни, деленное на число зубьев ведущей шестерни.

| Зубья ведущей шестерни | Зубья ведомой шестерни | Соотношение скоростей |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Сложные и эпициклические системы

Более сложные системы, такие как составные и эпициклические зубчатые передачи, обеспечивают большую гибкость. Они позволяют значительно увеличить скорость при компактных размерах.

Чтобы добиться желаемой производительности, мы изменяем количество зубьев и их конфигурацию. Цель - добиться идеального баланса скорости и крутящего момента для конкретного применения. Это фундаментальная концепция в машиностроении.

Понимание конфигураций зубчатых передач

Простая зубчатая передача - это самый простой механизм. Она состоит из ведущей и ведомой шестерен. Если требуется большое снижение скорости, ведущая шестерня становится массивной. Это часто бывает непрактично.

Компаундные зубчатые передачи решают эту проблему. В них используется несколько пар шестерен на общих валах. Это позволяет увеличить передаточное число. В результате достигается значительное снижение скорости при гораздо меньшей физической площади. Мы часто используем эту систему в проектах PTSMAKE, требующих высокого крутящего момента.

Сложность эпициклических зубчатых передач

Эпициклические, или планетарные, зубчатые передачи более сложны, но невероятно универсальны. В них есть центральная шестерня "солнце". Вокруг него вращаются несколько "планетарных" шестерен. Внешняя "кольцевая" шестерня входит в зацепление с планетами.

Такая схема позволяет достичь очень высоких передаточных чисел. Неподвижность одного из компонентов позволяет получить различные мощности. Снижение скорости приводит к значительному увеличению крутящего момента, который известен как Механическое преимущество18. Это мощный инструмент для продвинутых приложений.

| Тип зубчатой передачи | Ключевая особенность | Общий пример использования |

|---|---|---|

| Простой | Прямой привод | Основное оборудование |

| Состав | Умножение соотношений | Промышленные редукторы |

| Эпициклический | Высокие коэффициенты, компактность | Автоматические трансмиссии |

Понимание таких механизмов, как простые, составные и эпициклические передачи, имеет решающее значение. Манипулируя количеством зубьев и их конфигурацией, мы можем точно управлять скоростью, крутящим моментом и результирующим механическим преимуществом, чтобы удовлетворить конкретные требования к конструкции для любого применения.

Как выполнить базовый расчет конструкции зубчатой передачи?

Расчет базовой конструкции зубчатой передачи выполняется по четкой схеме. Это систематический процесс, а не догадки. Все начинается с понимания ваших конкретных потребностей.

Основной рабочий процесс

Сначала необходимо определить требования к входным и выходным параметрам. Сюда входят скорость, крутящий момент и любые пространственные ограничения. Эти параметры являются основой. После этого вы выбираете подходящие типы передач и материалы. Наконец, необходимо выполнить предварительные расчеты размеров.

| Стадия проектирования | Ключевая цель |

|---|---|

| 1. Требования | Определите скорость, крутящий момент и пространство. |

| 2. Выбор | Выберите тип и материал шестерни. |

| 3. Определение размера | Рассчитайте начальные размеры шестерни. |

Такой структурированный подход обеспечивает эффективное выполнение поставленных задач.

Разбивка этапов расчета

Успешный дизайн зависит от правильного выбора деталей с самого начала. Каждый шаг основывается на предыдущем, поэтому точность является ключевым фактором на протяжении всего процесса.

Определение требований

Ваша первая задача - четко определить рабочие параметры. Какова входная скорость двигателя? Какой выходной крутящий момент требуется для нагрузки? Эти цифры диктуют все последующие решения при проектировании редуктора. Неправильное решение ведет к неудаче.

Выбор типа и материала зубчатых колес

Затем вы выбираете тип передачи. Выбор зависит от таких факторов, как ориентация вала и потребность в эффективности. В наших проектах в PTSMAKE мы помогаем клиентам выбрать материал. Сталь отлично подходит для высокомоментных шестерен, обрабатываемых на станках с ЧПУ. Полимеры идеально подходят для более тихих шестерен, изготовленных методом литья под давлением. Цель состоит в том, чтобы сбалансировать производительность, стоимость и технологичность. На сайте Коэффициент контакта19 также является важнейшим фактором.

Предварительные расчеты размеров

Когда требования и выбор сделаны, можно приступать к определению размера. Для этого необходимо рассчитать передаточное число для достижения желаемого изменения скорости. Вы также определите количество зубьев и диаметр шага для каждой шестерни. Эти расчеты являются исходным материалом для изготовления.

| Тип передачи | Общее приложение | Основное преимущество |

|---|---|---|

| Прямозубая шестерня | Простая передача энергии | Простота изготовления |

| Цилиндрическая передача | Автомобильные трансмиссии | Плавная и бесшумная работа |

| Коническая передача | Передача энергии под прямым углом | Изменение направления мощности |

| Червячная передача | Высокие коэффициенты редукции | Возможность самоблокировки |

Структурированный рабочий процесс проектирования зубчатых передач преобразует требования в функциональный компонент. Этот процесс, начиная с определения скорости и крутящего момента и заканчивая первоначальными расчетами, обеспечивает надежную работу конечной зубчатой передачи и ее соответствие всем техническим требованиям с самого начала.

Какие этапы включает в себя определение допусков на зубчатые колеса?

Определение допусков на зубчатые колеса начинается с отраслевых стандартов. Вы должны использовать такие системы, как AGMA или ISO. Эти стандарты определяют число качества.

Это число служит сокращением. Оно определяет общую точность передачи.

Выбор номера качества

Большее число означает более жесткие допуски. Например, Q12 может использоваться для коммерческого электроинструмента. Q8 - для более требовательных приложений. Это баланс между производительностью и бюджетом.

Определение допусков на чертежах

Выбрав номер качества, переведите его. Укажите основные геометрические допуски на производственном чертеже.

| Тип допуска | Контролируемая особенность |

|---|---|

| Выбег | Концентрация зубьев относительно оси |

| Ошибка профиля | Отклонение от идеальной формы зубов |

| Ошибка угла наклона | Расстояние между соседними зубами |

Это гарантирует, что производитель точно знает, что нужно производить.

Использование таких стандартов, как AGMA 2015 или ISO 1328, является основой. Эти документы являются всеобъемлющими. Они могут показаться непомерно сложными. Главное - сосредоточиться на том, что важно для вашего конкретного применения. Не переборщите со спецификациями.

Баланс между стоимостью и производительностью

Распространенной ошибкой является выбор более высокого качества, чем необходимо. Это значительно увеличивает производственные затраты. Каждый шаг в сторону повышения качества может увеличить стоимость, иногда в геометрической прогрессии.

В компании PTSMAKE мы часто направляем клиентов в этом направлении. Мы помогаем им найти оптимальный вариант. Мы обеспечиваем надежную работу оборудования без лишних затрат.

От качественных показателей к специфическим средствам контроля

Номер качества - это хорошая отправная точка. Но для критических применений этого недостаточно. Необходимо указать индивидуальные допуски на чертеже. Это устранит любую двусмысленность для производителя.

Например, вместо того чтобы просто указать "AGMA Q10", вы определяете конкретные пределы для профиля зубьев, увода и биения. Вы также можете указать суммарная композитная ошибка20, что дает хорошее представление о функциональных качествах снаряжения.

Такой детальный подход дает вам больше возможностей для контроля. Он обеспечивает приоритетность наиболее важных аспектов геометрии зубчатого колеса при изготовлении и контроле.

| Стандарт | Основной регион | Шкала качества |

|---|---|---|

| AGMA | Северная Америка | Q3-Q15 (выше - лучше) |

| ISO | Международный | 1-12 (меньше - лучше) |

| DIN | Германия | 1-12 (меньше - лучше) |

Понимание этих различий крайне важно при работе с глобальными партнерами.

Определение допусков на зубчатые колеса предполагает использование стандартов AGMA/ISO для выбора качественного числа. Этот выбор должен обеспечивать баланс между производительностью и стоимостью. Затем следует перевести это в конкретные геометрические допуски на производственном чертеже, чтобы обеспечить четкость и достичь желаемого функционального результата.

Как анализировать силы, действующие на валы и подшипники?

Анализ сил, возникающих в зацеплении зубчатых колес, крайне важен. Он начинается с построения диаграммы свободных тел (FBD). Этот простой эскиз наглядно отображает все силы, действующие на вал.

Назначение диаграммы свободных тел

FBD изолирует компонент. Он показывает все внешние силы и моменты. Такая наглядность - первый шаг к точным расчетам. Она предотвращает критические ошибки при проектировании.

Определение ключевых сил

Мы должны определить три основные силы. Эти силы возникают в результате взаимодействия шестеренок.

| Тип силы | Направление | Воздействие |

|---|---|---|

| Тангенциальный | Касательная к делительной окружности | Передает крутящий момент |

| Радиальный | К центру вала | Раздвигает валы |

| Осевой | Вдоль оси вала | Создает упорные нагрузки |

Расчет сил в зацеплении зубчатых колес

После того как вы получили FBD, следующий шаг - расчет. Для каждого компонента силы существует своя формула. Тангенциальная сила - самая простая. Это просто крутящий момент, деленный на радиус тангажа. Эта сила выполняет фактическую работу.

Радиальная сила действует на разделение шестерен. Она рассчитывается по углу давления. Эта сила непосредственно нагружает подшипники, вызывая их прогиб. Правильный выбор подшипника зависит от точного расчета этой силы.

Учет осевой силы

Осевая, или тяговая, сила присутствует в косозубых и конических передачах. Она является компонентом общей Результирующая сила21 давит вдоль оси вала. Для поддержания этой силы требуются упорные или радиально-упорные подшипники.

Игнорирование этой силы может привести к быстрому выходу подшипника из строя. В прошлых проектах PTSMAKE мы видели, как конструкции терпели неудачу из-за того, что в первоначальном анализе не учитывались осевые нагрузки от косозубой шестерни.

Объединение сил

Силы являются векторами. Их необходимо объединить, чтобы определить общую нагрузку на подшипники. Эта суммарная нагрузка определяет необходимый размер и тип подшипника.

| Force | Основное влияние | Ключевая переменная расчета |

|---|---|---|

| Тангенциальный (фут) | Передача крутящего момента | Крутящий момент (T) |

| Радиальный (Fr) | Несущая нагрузка | Угол давления (φ) |

| Осевой (Fa) | Упорная нагрузка | Угол спирали (ψ) |

Наша команда инженеров часто помогает клиентам в проведении такого анализа. Мы гарантируем, что изготовленные детали будут надежно работать при рассчитанных нагрузках. Такое сотрудничество является ключом к успеху.

Создание диаграммы свободных тел очень важно. Она помогает визуализировать и количественно оценить тангенциальные, радиальные и осевые силы, возникающие в зацеплении зубчатых колес. Такой точный анализ позволяет правильно выбрать валы и подшипники, предотвратить преждевременный выход из строя компонентов и обеспечить надежность системы.

Как подготовить шестерню к сборке и монтажу?

Идеально обработанная шестерня хороша лишь настолько, насколько хорошо она установлена. Правильная подготовка - залог надежности и производительности. Она предотвращает преждевременный выход из строя и обеспечивает бесперебойную работу.

Четыре столпа подготовки снаряжения

Давайте разберем основные этапы. Каждый из них имеет решающее значение для надежной посадки и долгого срока службы. Это не просто сборка, это точное проектирование. Это гарантирует, что ваша система будет работать так, как задумано.

| Шаг | Назначение |

|---|---|

| Очистка | Удалите все загрязнения |

| Инспекция | Проверьте технические характеристики и состояние |

| Отопление | Обеспечьте надежное прилегание к телу |

| Выравнивание | Обеспечьте правильное зацепление и функционирование |

Более глубокое погружение в процедуры предварительной сборки

В наших проектах PTSMAKE мы относимся к подготовке с той же точностью, что и к обработке на станках с ЧПУ. Небольшая оплошность здесь может привести к большим проблемам в дальнейшем. Давайте рассмотрим каждый этап более подробно.

Тщательная очистка

Сначала очистите шестерню и вал. Удалите масло, смазку и защитные покрытия с помощью нелетучего растворителя. Любые посторонние частицы могут нарушить посадку. Даже крошечная металлическая стружка может со временем нанести значительный ущерб.

Детальный осмотр

Затем проверьте все критические размеры. Сверьте отверстие, шпоночный паз и профиль зуба шестерни с чертежами. Используйте штангенциркуль, микрометр и манометр. Ищите заусенцы и зазубрины, оставшиеся после транспортировки или обработки. Их необходимо тщательно удалить, прежде чем приступать к работе.

Контролируемый нагрев для термоусадочных узлов

Для термоусадки необходим нагрев. В процессе используется тепловое расширение22 для временного увеличения отверстия в шестерне. Это позволяет при охлаждении плотно насадить шестерню на вал. Перегрев может разрушить закалку и свойства материала шестерни.

| Метод нагрева | Плюсы | Cons |

|---|---|---|

| Индукционный нагреватель | Быстрый, равномерный нагрев, безопасность | Более высокая первоначальная стоимость оборудования |

| Печь | Хорошо подходит для нескольких частей | Более медленный процесс нагрева |

| Масляная ванна | Равномерное распределение тепла | Грязный, потенциально пожароопасный |

Точное выравнивание

Наконец, правильное выравнивание не подлежит обсуждению. Используйте такие инструменты, как циферблатные индикаторы и точные уровни. Вы должны убедиться, что шестерня идеально перпендикулярна валу. Несоосность является основной причиной шума, вибрации и чрезмерного износа.

Тщательная подготовка является основополагающим фактором при установке любой шестерни. Строгое соблюдение процедур очистки, проверки, контролируемого нагрева и точного выравнивания обеспечивает долговременную работу и надежность узла. Пропуск этих этапов - не вариант для получения высококачественных результатов.

Как найти баланс между производительностью, стоимостью и технологичностью?

Давайте рассмотрим реальное решение. Клиенту требовался определенный механизм для нового проекта по робототехнике. У них было два основных варианта.

Высокоточный механизм или более дешевый. Это часто встречающийся компромисс.

Два варианта передач

Мы помогли им оценить оба варианта. Один из них представлял собой стальную шестерню, обработанную на станке с ЧПУ. Другой - шестерня из POM, изготовленная методом литья под давлением. Различия оказались значительными.

Вот краткое описание первоначального сравнения:

| Характеристика | Высокая точность (сталь с ЧПУ) | Более низкая стоимость (литой POM) |

|---|---|---|

| Стоимость единицы продукции | Высокий | Низкий (в масштабе) |

| Точность | Очень высокий | Хорошо |

| Время выполнения | Умеренный | Длинный (оснастка) |

Эта простая таблица помогла определить основные компромиссы.

Глубокое погружение в приложение

Выбор зависит не только от технических характеристик. Речь идет о конкретной работе оборудования. Где он будет использоваться в конечном продукте?

Мы спросили клиента: Это для основного сустава роботизированной руки? Или это для внутренней, некритичной функции? Ответ изменил все.

Производительность против "достаточно хорошо"

Высокоточная стальная шестерня обеспечивает исключительную долговечность. Она имеет минимальный люфт23что очень важно для точности позиционирования робота.

При больших объемах производства литые шестерни были гораздо дешевле. Кроме того, она была легче и тише. Однако допуски были более слабыми. Она не могла выдерживать те же нагрузки.

В своей работе в PTSMAKE мы помогаем клиентам разобраться в этом вопросе. Мы помогаем им определить, что действительно означает "производительность" для их приложения. Часто "достаточно хорошо" - это самый разумный инженерный выбор. Это экономит деньги и упрощает производство.

Давайте сравним критические показатели производительности, о которых мы говорили.

| Метрика производительности | Высокая точность (сталь с ЧПУ) | Более низкая стоимость (литой POM) |

|---|---|---|

| Грузоподъемность | Превосходно | Умеренный |

| Износостойкость | Превосходно | Хорошо |

| Эксплуатационные шумы | Умеренный | Низкий |

| Вес | Heavy | Свет |

В конечном итоге заказчик выбрал шестерни с ЧПУ для первичных соединений и литые шестерни для других внутренних систем. Такой гибридный подход позволил сбалансировать потребности всего проекта.

Этот пример показывает, насколько важен контекст. Выбор оптимальной передачи зависит от ее конкретной роли. Баланс между стоимостью, производительностью и технологичностью требует четкого понимания истинных требований приложения, а не просто погони за самыми высокими техническими характеристиками.

Как выбрать нестандартные шестерни для нестандартного применения?

Что делать, если стандартный, готовый механизм не работает? Это обычная проблема для заказных приложений с уникальными ограничениями.

Вы должны выйти за рамки каталога. Это означает определение пользовательских параметров для создания специализированного решения. Ключевые настройки часто включают угол давления и смещение профиля.

| Параметр | Стандартная передача | Custom Gear |

|---|---|---|

| Дизайн | Общее назначение | Приложения |

| Ограничения | Ограниченный | Гибкий |

| Производительность | Приемлемый | Оптимизированный |

Такой подход гарантирует безупречную работу вашего оборудования, даже если перед вами стоят сложные конструктивные задачи.

Стандартные шестерни предназначены для работы в распространенных сценариях. Они выходят из строя, когда требуется нечто большее. Это может быть связано с ограниченным пространством, высоким крутящим моментом или требованиями к бесшумной работе. Стандартная передача - это компромисс, а не специализированное решение.

Почему стандартные передачи не работают

В нашей работе в PTSMAKE мы часто сталкиваемся с этой проблемой. Клиенту может понадобиться система передач для компактного роботизированного манипулятора. Стандартный редуктор может оказаться слишком большим или недостаточно прочным. В другом проекте может потребоваться шестерня с минимальным люфтом для прецизионного измерительного оборудования.

| Ограничение | Стандартный выпуск | Индивидуальное решение |

|---|---|---|

| Тесное пространство | Слишком громоздкий | Модифицированный профиль зуба |

| Высокая нагрузка | Склонны к неудачам | Увеличенный угол давления |

| Низкий уровень шума | Вибрация | Спиральный разрез, тонкая настройка |

Определение пользовательских параметров

Чтобы решить эти проблемы, мы корректируем фундаментальную геометрию шестерни. Это позволяет нам создать передачу, которая идеально подходит для работы.

Изменение угла давления

Мы можем изменить угол давления. Больший угол обычно приводит к более прочному зубу. Однако это может увеличить нагрузку на подшипники. Меньший угол обеспечивает более плавную и тихую работу, но при этом ослабляет основание зуба. Выбор полностью зависит от приоритета применения.

Применение сдвига профиля

Мы также используем смещение профиля24. Эта техника изменяет положение зуба шестерни относительно ее центра. Это позволяет регулировать межосевое расстояние между двумя шестернями. Кроме того, она позволяет предотвратить подрезание зубьев на шестернях с малым количеством зубьев, что повышает их прочность.

Когда стандартные шестерни не могут удовлетворить вашим уникальным требованиям, необходимо определить индивидуальные параметры. Настраивая такие элементы, как угол давления и смещение профиля, мы создаем передачу, идеально оптимизированную для конкретного применения, обеспечивая превосходную производительность и надежность.

Как предотвратить катастрофическое разрушение зубчатых колес с помощью проактивного проектирования?

Для любого критически важного приложения реактивный подход - это рецепт катастрофы. Мы должны создать всеобъемлющую философию проектирования с нуля. Это не просто контрольный список.

Это проактивный образ мышления. Оно сосредоточено на трех основных принципах. Эти столпы работают вместе, чтобы максимально повысить надежность каждой системы передач.

| Опора дизайна | Основной фокус |

|---|---|

| Безотказные функции | Проектирование изящных и предсказуемых отказов. |

| Выбор материала | Выбирайте материалы, которые превосходят эксплуатационные требования. |

| План валидации | Строгая проверка каждого предположения, сделанного при проектировании. |

Эта стратегия позволяет нам предвидеть проблемы. Мы разрабатываем решения еще до того, как они возникнут в полевых условиях.

Более глубокий взгляд на философию дизайна

По-настоящему надежная философия дизайна включает в себя все этапы разработки. Она начинается с вопроса "что, если?" и заканчивается эмпирическим доказательством.

Включение функций защиты от сбоев

Fail-safe не означает "безотказный". Это означает, что система передач выходит из строя безопасным, контролируемым образом. Подумайте о срезном штифте. Он предназначен для того, чтобы ломаться первым, защищая более дорогие компоненты от перегрузки. Мы также рассматриваем системы с резервированием, в которых резервная шестерня может заменить основную, если та выйдет из строя.

Надежный выбор материала

Выбор правильного материала не ограничивается простыми расчетами прочности. Мы анализируем условия эксплуатации. Сюда входят температура, химическое воздействие и влажность. Материал, прочный в лабораторных условиях, может быстро разрушиться в реальном мире. Такой глубокий анализ позволяет предотвратить преждевременный износ. Он также позволяет избежать проблем, связанных с чрезмерным Герцевское контактное напряжение25 между зубьями шестерен.

Строгий план проверки

Разработка - это только теория, пока она не проверена. В компании PTSMAKE процесс проверки многоуровневый. Он подтверждает, что конечный механизм работает так, как ожидалось.

| Этап проверки | Назначение |

|---|---|

| Анализ методом конечных элементов (FEA) | Цифровое моделирование напряжения и нагрева под нагрузкой. |

| Испытание прототипов | Проверяет физические детали на соответствие и работоспособность. |

| Тестирование жизненного цикла | Запускает систему передач, чтобы имитировать многолетнее использование. |

Этот строгий план не оставляет ничего случайного.

Надежная философия проектирования сочетает в себе отказоустойчивые функции, тщательный выбор материалов и комплексный план проверки. Такой комплексный подход необходим для создания надежных зубчатых систем, способных выдержать требования критически важных приложений.

Продвигайте свои проекты по изготовлению передач на заказ с помощью PTSMAKE