Ваши нейлоновые детали с ЧПУ поставляются с отклонениями в размерах, которые не соответствуют вашим спецификациям. Первопричина? Ваш поставщик не обладает специальными знаниями для обработки нейлона, что приводит к дорогостоящим задержкам и проблемам с качеством.

Обработка нейлона с ЧПУ требует специальных знаний в области подготовки материалов, оптимизации параметров и контроля окружающей среды для получения прецизионных деталей, соответствующих жестким допускам и стандартам производительности.

Я работал с десятками клиентов, которые сменили поставщика после получения нейлоновых компонентов, не соответствующих спецификации. Разница между успехом и неудачей часто сводится к пониманию гигроскопичности нейлона, правильным протоколам сушки и оптимизированным параметрам резки. Это руководство охватывает критические факторы, которые отделяют опытных поставщиков, занимающихся обработкой нейлона, от тех, кто относится к нему как к любому другому пластику, помогая вам принять обоснованное решение для вашего следующего проекта.

Почему нейлон - лучший выбор для компонентов, обрабатываемых на станках с ЧПУ?

Случалось ли вам выбирать материал для критически важной детали, а потом наблюдать, как она преждевременно изнашивается, что приводит к дорогостоящим простоям и переделкам? Такое разочарование - распространенная проблема при разработке продуктов.

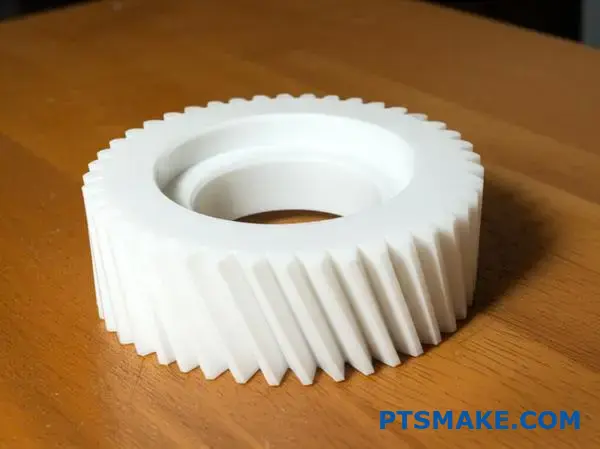

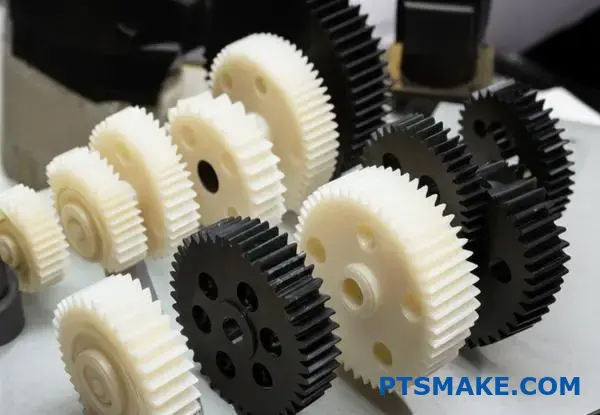

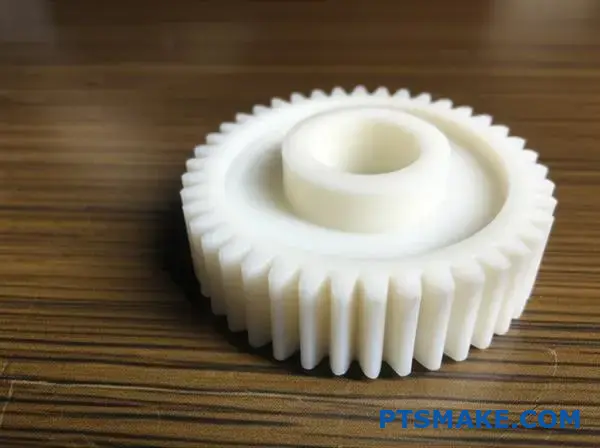

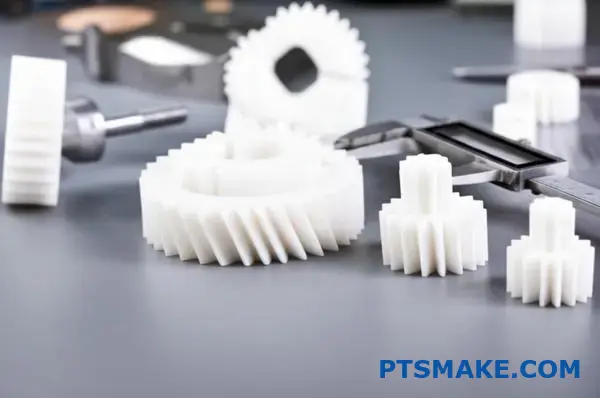

Нейлон - лучший выбор для деталей, обрабатываемых на станках с ЧПУ, поскольку уникальное сочетание высокой прочности на разрыв, отличной износостойкости и химической стабильности делает его исключительно долговечным. Он представляет собой надежную и экономически эффективную альтернативу металлам для высокопроизводительных деталей, таких как шестерни, втулки и подшипники.

Основные сильные стороны: что отличает Nylon?

Когда инженеры и менеджеры по закупкам ищут материал, преодолевающий разрыв между стандартными пластиками и металлами, в центре внимания часто оказывается нейлон. Его универсальность - это не просто заявление, она доказана в тысячах сложных применений. В компании PTSMAKE мы часто обращаемся к нейлону для изготовления деталей, требующих баланса прочности, эластичности и обрабатываемости. Успех обработка нейлона с ЧПУ зависит от понимания его фундаментальных свойств.

Распаковка Прочность на разрыв и долговечность

Нейлон обладает впечатляющей прочностью на разрыв, то есть способностью выдерживать растягивающие усилия без разрыва. Это делает его достойным кандидатом на замену металла в некоторых приложениях, особенно там, где снижение веса имеет решающее значение. Например, в автоматизированном оборудовании нейлоновые шестерни могут выдерживать значительный крутящий момент и при этом быть гораздо легче своих стальных или алюминиевых аналогов. Это снижает инерцию, позволяя работать быстрее и энергоэффективнее. В отличие от некоторых пластиков, которые становятся хрупкими под нагрузкой, нейлон демонстрирует отличную прочность, то есть он может поглощать удары и деформироваться без разрушения - важнейшая характеристика для компонентов, подверженных вибрации или внезапным ударам. Следует помнить о том, что гигроскопичность1 По своей природе нейлон поглощает влагу из окружающей среды, что может несколько изменить его механические свойства и размеры. Это ключевое соображение, которое мы всегда обсуждаем с нашими клиентами для обеспечения долгосрочной стабильности деталей.

Превосходная стойкость к износу и истиранию

Одной из самых известных характеристик нейлона является низкий коэффициент трения и высокая износостойкость. Именно поэтому он является основным материалом для деталей, которые скользят или трутся друг о друга, таких как подшипники, втулки и износостойкие накладки. Часто он обладает самосмазывающимися свойствами, что снижает потребность во внешних смазочных материалах и сводит к минимуму техническое обслуживание. В прошлых проектах с клиентами мы обнаружили, что переход с бронзовых втулок на нейлоновые не только снизил стоимость деталей, но и уменьшил шум при работе и увеличил срок службы узла.

| Недвижимость | Нейлон 6/6 | Алюминий 6061 | ABS |

|---|---|---|---|

| Прочность на разрыв | Высокий | Очень высокий | Средний |

| Износостойкость | Превосходно | Бедный | Ярмарка |

| Вес | Низкий | Низкий | Низкий |

| Обрабатываемость | Превосходно | Превосходно | Хорошо |

| Стоимость | Низкий | Средний | Низкий |

Благодаря такой износостойкости детали с прецизионной обработкой дольше сохраняют свои жесткие допуски, что очень важно для надежности любой механической системы. Плавность работы, которую она обеспечивает, является значительным преимуществом в различных областях применения - от бытовой электроники до промышленной робототехники.

Нейлон против конкурентов: Практическое сравнение

Выбор правильного материала - это стратегическое решение, которое влияет на производительность, стоимость и возможность производства. Хотя такие металлы, как алюминий и сталь, имеют свое место, нейлон представляет собой убедительный аргумент во многих сценариях. Дело не в том, какой материал "лучше" в целом, а в том, какой лучше для конкретного применения. По нашему опыту, при вдумчивом сравнении нейлон часто оказывается разумным и практичным выбором, обеспечивающим как производительность, так и стоимость.

Преимущество в весе и стоимости по сравнению с металлами

Самым непосредственным преимуществом нейлона перед металлами является его значительно меньшая плотность. Нейлоновая деталь может быть в семь раз легче аналогичной стальной детали. Такое снижение веса является решающим фактором в таких отраслях, как аэрокосмическая и автомобильная, где каждый грамм имеет значение для повышения топливной эффективности и производительности. Но преимущества не ограничиваются только этим: более легкие детали также дешевле перевозить и проще обрабатывать во время сборки, что способствует общему снижению затрат. Кроме того, сырьевой нейлон обычно более доступен по цене, чем алюминий или нержавеющая сталь, а обработка нейлона с ЧПУ Процесс может быть более быстрым за счет меньших сил резания, что сокращает машинное время и износ инструмента. Такое сочетание более низкой стоимости материала и более эффективного производства делает нейлон высокоэкономичным решением без ущерба для механической целостности для подходящих областей применения.

Превосходство над другими пластиками в сложных условиях

Нейлон не уступает другим инженерным пластикам. По сравнению с пластиком общего назначения, таким как ABS, нейлон обладает гораздо большей износостойкостью и более высокой рабочей температурой. Хотя поликарбонат может быть сильнее с точки зрения ударопрочности, поверхность нейлона с низким коэффициентом трения делает его явным победителем для движущихся частей. Дельрин (ацеталь) - еще один сильный конкурент, известный своей жесткостью и отличной стабильностью размеров во влажной среде. Однако нейлон, как правило, обладает лучшей прочностью и более устойчив к истиранию, что делает его более подходящим для использования в условиях сильного износа и сильных ударов. Выбор часто сводится к конкретным экологическим и механическим нагрузкам, которым подвергается компонент.

| Характеристика | Нейлон | Дельрин (ацеталь) | Поликарбонат |

|---|---|---|---|

| Износостойкость | Превосходно | Хорошо | Ярмарка |

| Прочность (удар) | Превосходно | Хорошо | Превосходно |

| Поглощение влаги | Высокий | Низкий | Очень низкий |

| Химическая стойкость | Товары (масла, топливо) | Превосходно | Ярмарка |

Химическая стойкость: Скрытое преимущество

Часто недооцениваемым преимуществом нейлона является его превосходная устойчивость к широкому спектру химических веществ, особенно к углеводородам, таким как масла, смазки и топливо. Это делает его идеальным для компонентов, используемых в автомобильных двигателях, промышленном оборудовании и гидравлических системах. В отличие от некоторых металлов, которые могут корродировать, или пластиков, которые могут разрушаться при воздействии агрессивных химических веществ, нейлон сохраняет свою структурную целостность, обеспечивая надежность и долгий срок службы в сложных химических средах.

Нейлон отличается высокой прочностью, износостойкостью и химической стабильностью при обработке на станках с ЧПУ. Он представляет собой легкую, экономичную и долговечную альтернативу металлам и другим пластмассам, что делает его надежным выбором для высокопроизводительных компонентов, таких как шестерни, втулки и нестандартные промышленные детали.

Выбор подходящего класса нейлона для вашего применения.

Вы когда-нибудь указывали марку нейлона, которая отлично смотрелась на бумаге, а в реальности деформировалась или выходила из строя? Такая оплошность может привести к дорогостоящим переделкам и задержкам.

Чтобы выбрать подходящий нейлон, необходимо соотнести свойства материала с требованиями вашего приложения. Оцените такие факторы, как прочность, температура и химическое воздействие, чтобы выбрать между PA6, более эффективным PA66, жесткими стеклонаполненными сортами или маслонаполненными вариантами с низким коэффициентом трения для достижения оптимальных результатов при обработке нейлона с ЧПУ.

Мир нейлона более разнообразен, чем кажется многим инженерам на первый взгляд. Две наиболее распространенные марки, которые мы обрабатываем в PTSMAKE, - PA6 и PA66. Хотя они кажутся похожими, их тонкие различия могут оказать существенное влияние на характеристики вашей детали. Понимание этих различий - первый шаг к принятию обоснованного решения.

Основание: PA6 против PA66

На первый взгляд, PA6 и PA66 - это полиамидные пластики, известные своей прочностью и износостойкостью. Однако их молекулярная структура отличается, что приводит к различным механическим и термическим свойствам. Выбор между ними часто сводится к балансу между стоимостью, производительностью и условиями окружающей среды.

PA6 (нейлон 6): Универсальная рабочая лошадка

PA6, как правило, немного более пластичен и обладает лучшей ударопрочностью, особенно в кондиционированном состоянии. Он также обеспечивает более качественную обработку поверхности после механической обработки, что может иметь решающее значение для эстетичных деталей. Однако его главный недостаток заключается в том, что он более Гигроскопичность2 чем PA66, что означает, что он поглощает больше влаги из воздуха. Это поглощение может привести к изменению размеров и снижению жесткости. Из-за немного более низкой температуры плавления он также немного легче и быстрее обрабатывается, что иногда дает небольшое преимущество в стоимости производства.

PA66 (нейлон 66): Высокопроизводительный стандарт

PA66 используется для более сложных задач. Он более твердый, жесткий и имеет более высокую температуру плавления, чем PA6. Это делает его более подходящим для деталей, подвергающихся воздействию высоких температур или требующих большей механической прочности и жесткости. Его более низкая скорость поглощения влаги также способствует лучшей стабильности размеров при колебаниях влажности. Для критически важных компонентов автомобильного или промышленного оборудования PA66 часто является более безопасным и надежным выбором, обеспечивая преимущество в производительности, которое оправдывает его обычно более высокую цену.

Вот краткое сравнение, основанное на данных наших внутренних тестов и проектов:

| Недвижимость | PA6 (нейлон 6) | PA66 (нейлон 66) | Основные требования к обработке с ЧПУ |

|---|---|---|---|

| Прочность на разрыв | Хорошо | Превосходно | PA66 лучше выдерживает нагрузки. |

| Жесткость | Умеренный | Высокий | PA66 предпочтительнее для жестких деталей. |

| Температура плавления | ~220°C (428°F) | ~265°C (509°F) | PA66 предлагает более широкий диапазон рабочих температур. |

| Поглощение влаги | Выше | Нижний | PA66 обеспечивает лучшую стабильность размеров. |

| Стоимость | Нижний | Выше | PA6 предлагает более бюджетный вариант. |

Помимо стандартных PA6 и PA66, многие области применения требуют свойств, которые эти базовые полимеры не могут обеспечить сами по себе. Именно здесь в игру вступают добавки и наполнители, создавая специализированные марки, разработанные для решения таких специфических задач, как экстремальные нагрузки или постоянное движение. Эти модифицированные нейлоны открывают новый уровень производительности, но они также вносят новые соображения в процесс проектирования и обработки.

За пределами основ: Модифицированные сорта нейлона

Если ваша деталь должна быть прочнее, стабильнее или самосмазывающейся, самое время обратить внимание на наполненный нейлон. Два наиболее распространенных варианта, с которыми мы работаем, - стеклонаполненный для структурного усиления и маслонаполненный для применения в условиях низкого трения.

Стеклонаполненный (GF) нейлон: Для прочности и стабильности

Добавление коротких стеклянных волокон, обычно в концентрации от 15% до 30% (например, PA66-GF30), значительно изменяет свойства нейлона. Волокна действуют как усилитель, значительно повышая прочность на разрыв, жесткость и стабильность размеров, особенно при повышенных температурах. В одном из проектов с клиентом-автомобилистом мы перешли со стандартного PA66 на PA66-GF30 для компонента моторного отсека. Это позволило предотвратить деформацию детали при нагреве, решив критический вопрос с выходом из строя. Компромисс? Стеклонаполненный нейлон обладает высокой абразивностью. Он вызывает более быстрый износ инструмента при обработке на станках с ЧПУ, что является фактором, который мы должны учитывать при планировании процесса и расчете стоимости, чтобы обеспечить стабильное качество деталей.

Маслонаполненный нейлон: Для низкого трения

Для применений с подвижными деталями, такими как шестерни, подшипники или пластины скольжения, маслонаполненный нейлон - отличный выбор. Жидкая смазка вводится непосредственно в полимерную матрицу в процессе производства. В результате получается материал с чрезвычайно низким коэффициентом трения и отличной износостойкостью. Свойство самосмазывания означает, что детали работают плавно, не требуя внешней смазки или масла, что сокращает объем технического обслуживания и упрощает конструкцию. Обработка маслонаполненного нейлона аналогична обработке стандартных сортов, но в результате получаются детали, которые по своей природе являются скользкими, что идеально подходит для создания долговечных, тихих и эффективных механических узлов.

Вот как складываются эти модифицированные оценки:

| Класс | Ключевое преимущество | Лучшее для | Учет особенностей обработки |

|---|---|---|---|

| Стандарт PA66 | Сбалансированные свойства | Компоненты общего назначения | Стандартная оснастка и скорость. |

| PA66-GF30 | Высокая прочность и жесткость | Конструктивные детали, корпуса | Абразивный; требует применения закаленных инструментов. |

| Маслонаполненный нейлон | Низкое трение, самосмазывание | Шестерни, подшипники, износостойкие накладки | Создает гладкие, скользкие поверхности. |

Выбор правильного нейлона - важный этап проектирования. Он требует соблюдения баланса между прочностью, термостойкостью и стабильностью размеров и конкретной средой, в которой будет работать ваша деталь. Разница между PA6, PA66, стеклонаполненными и маслонаполненными марками может определить успех или неудачу вашего проекта.

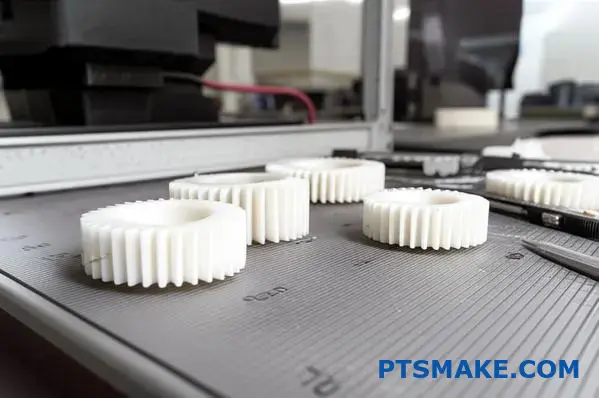

Важнейшие этапы предварительной обработки: Сушка и снятие напряжения.

Случалось ли вам обрабатывать нейлоновую деталь до совершенства, а через несколько дней обнаруживать, что она деформирована или не соответствует спецификации? Это распространенное разочарование часто связано с пренебрежением двумя важнейшими этапами подготовки.

Правильная сушка нейлона перед обработкой на станках с ЧПУ необходима для удаления впитавшейся влаги, предотвращая нестабильность размеров. Кроме того, снятие напряжения (отжиг) устраняет внутренние напряжения, возникающие в процессе производства, что является ключевым фактором для предотвращения коробления и растрескивания, обеспечивая соответствие конечной детали жестким допускам.

Проблема гигроскопичности нейлона

Нейлон - фантастический инженерный пластик, но у него есть одно свойство, которое должен уважать каждый машинист: он гигроскопичен. Это означает, что он легко впитывает влагу из окружающей атмосферы, подобно губке. Это не поверхностная проблема: молекулы воды проникают в молекулярную структуру материала, действуя как пластификатор. Этот процесс напрямую влияет на свойства материала и, что наиболее важно для нас, на его стабильность размеров. Когда мы обрабатываем нейлон, который не был должным образом высушен, мы, по сути, обрабатываем материал, который находится в разбухшем состоянии. Позднее, когда деталь высохнет и выпустит влагу, она уменьшится в размерах и, возможно, деформируется, что выведет всю нашу точную работу из строя. Работая в компании PTSMAKE, мы убедились, что даже небольшой процент влажности может привести к значительным изменениям размеров, из-за которых деталь не пройдет контроль.

Почему влага - тихий саботажник

Последствия обработки "мокрого" нейлона выходят за рамки простого изменения размеров. Избыток влаги может превратиться в пар при нагреве от трения режущего инструмента, что приведет к ухудшению качества обработки поверхности. Кроме того, материал может стать "липким", что приведет к трудностям с контролем стружки и повышенному износу инструмента. Для достижения стабильных результатов, необходимых для высокоточного обработка нейлона на станке с ЧПУПоэтому начинать работу со стабильного, сухого материала - это обязательное условие. Основываясь на результатах наших испытаний, мы разработали строгие протоколы сушки для всех гигроскопичных материалов, которые мы обрабатываем.

| Недвижимость | Сухой (формованный) нейлон 6/6 | Кондиционированный (50% RH) Нейлон 6/6 | Влияние на обработку |

|---|---|---|---|

| Прочность на разрыв | ~12,000 psi | ~8,500 фунтов на кв. дюйм | Требуется регулировка силы резания |

| Изменение размеров | Базовый уровень | Может набухать до 0,5-1,0% | Критически важен для обеспечения жестких допусков |

| Ударная прочность | Нижний | Выше | Материал становится менее хрупким |

| Твердость (по Роквеллу) | R120 | R108 | Влияет на качество обработки поверхности и срок службы инструмента |

Впитанная вода увеличивает Подвижность полимерной цепи3, что изменяет его механические характеристики. Для любого проекта, требующего точности, игнорирование этого этапа влечет за собой неприемлемый уровень риска.

Отжиг: Ваша страховка от деформации

Вторым важным этапом предварительной обработки является снятие напряжений, обычно называемое отжигом. Внутренние напряжения являются неизбежным побочным продуктом процесса производства сырого нейлона, будь то экструдированные стержни или формованные пластины. В процессе производства материал охлаждается с разной скоростью - внешняя сторона остывает и затвердевает быстрее, чем сердцевина. Такое дифференцированное охлаждение приводит к возникновению внутренних напряжений в материале. В исходном материале эти напряжения сбалансированы и находятся в спящем состоянии. Однако в тот момент, когда мы начинаем обработка нейлона на станке с ЧПУ и удаляя материал, мы нарушаем этот баланс. Оставшиеся внутренние силы больше не противостоят, что заставляет их высвобождаться, перемещая материал, что мы видим как искривление, изгиб или скручивание.

Объяснение процесса отжига

Отжиг - это контролируемый процесс нагрева и охлаждения, предназначенный для снятия внутренних напряжений перед началом резки. Процесс включает в себя три основных этапа:

- Отопление: Материал медленно и равномерно нагревается до температуры ниже точки плавления. Для нейлона 6/6 эта температура обычно составляет около 150°C (300°F).

- Замачивание: Материал выдерживается при этой температуре в течение определенного времени, обычно рассчитываемого в зависимости от толщины материала (например, один час на дюйм толщины). Это позволяет полимерным цепям расслабиться и перейти в состояние с более низкой энергией, без напряжения.

- Охлаждение: Затем материал очень медленно и равномерно охлаждается до комнатной температуры. Быстрое охлаждение просто приведет к возникновению новых напряжений.

Этот контролируемый цикл обеспечивает максимальную стабильность материала еще до того, как он соприкоснется с режущим инструментом. В прошлых проектах PTSMAKE, особенно связанных с тонкими стенками или сложной геометрией, мы продемонстрировали, что отжиг является единственным наиболее эффективным способом предотвращения деформации после обработки.

| Стадия отжига | Назначение | Типичные параметры (нейлон 6/6) |

|---|---|---|

| Ramp-Up | Равномерный нагрев материала без теплового удара. | Повышайте температуру медленно, ~10-20°C в час. |

| Замачивание (удержание) | Чтобы позволить внутренним напряжениям полностью расслабиться. | Выдержите при 150°C в течение 1-2 часов на каждый дюйм толщины. |

| Охлаждение | Охлаждение материала без повторного создания напряжения. | Снижайте температуру медленно, ~10-20°C в час. |

Для любого высокоточного обработка нейлона на станке с ЧПУ В случае применения, особенно при жестких допусках и сложной геометрии деталей, отказ от отжига - это рискованное предприятие, на которое не стоит идти. Это инвестиции в стабильность и качество.

Чтобы гарантировать качество деталей, ключевое значение имеет предварительная подготовка к обработке. Правильная сушка нейлона удаляет впитавшуюся влагу, чтобы предотвратить изменение размеров, а отжиг снимает внутренние напряжения, чтобы остановить коробление. Эти два шага являются основой любого успешного проекта по высокоточной обработке нейлона, обеспечивая стабильность от начала до конца.

Оптимизация параметров обработки с ЧПУ для нейлона?

Вы когда-нибудь сталкивались с проблемой липкой стружки, плохой обработки поверхности или деформации деталей при обработке нейлона? Такое несоответствие может сорвать проект, превратив, казалось бы, простой материал в головную боль.

Чтобы оптимизировать обработку нейлона с ЧПУ, необходимо использовать очень острые режущие инструменты, высокие скорости резания и умеренные скорости подачи. Такое сочетание обеспечивает чистый срез, а не продавливание материала, предотвращая плавление, сохраняя точность размеров и добиваясь превосходной отделки конечной детали.

Трио Core: Скорость, подача и глубина реза

Правильно подобрать параметры для нейлона - сложная задача. Нейлон имеет низкую температуру плавления и является плохим теплопроводником, что означает быстрое накопление тепла на режущей кромке. Если вы ошибетесь, то вместо прецизионной детали получите расплавленное месиво. Цель состоит в том, чтобы создать четкую стружку и удалить ее до того, как она сможет передать тепло обратно в заготовку.

Скорость резки

Для нейлона думайте быстрее. Более высокая скорость вращения шпинделя (RPM) означает более высокую скорость обработки поверхности в минуту (SFM), что способствует чистому срезанию. Медленная скорость резания приводит к продавливанию и разрыву материала, создавая чрезмерное трение и нагрев. По опыту компании PTSMAKE мы убедились, что начало работы с более высокой скорости из рекомендуемого диапазона для данного инструмента часто дает лучшие результаты. Это нелогично для некоторых машинистов, привыкших работать с металлами, где более высокие скорости означают больше тепла. При работе с такими пластиками, как нейлон, скорость помогает инструменту войти и выйти до того, как произойдет значительная теплопередача.

Скорость подачи и нагрузка на стружку

В то время как шпиндель работает быстро, скорость подачи - скорость перемещения инструмента по материалу - должна тщательно контролироваться. Ключевым параметром здесь является загрузка микросхем4или толщина материала, снимаемого каждой режущей кромкой. Слишком низкая скорость подачи приводит к образованию очень тонкой стружки, в результате чего инструмент трется о материал, а не режет его. Это трение является основным источником тепла. И наоборот, слишком высокая скорость подачи может оказывать чрезмерное давление на инструмент и деталь, что приводит к отклонению инструмента и неточностям в размерах.

В следующей таблице приведены общие исходные данные для марок ненаполненного нейлона. Не забудьте внести коррективы в зависимости от конкретной машины, оснастки и точного сорта нейлона.

| Операция | Материал инструмента | Скорость резки (SFM) | Подача на зуб (IPT) |

|---|---|---|---|

| Фрезерование | HSS | 400 - 800 | 0.004" - 0.012" |

| Фрезерование | Твердый сплав | 800 - 1500 | 0.005" - 0.015" |

| Поворот | HSS | 600 - 1000 | 0.005" - 0.010" |

| Поворот | Твердый сплав | 1000 - 1800 | 0.007" - 0.015" |

При работе со стеклонаполненным или углеродным нейлоном следует начинать с нижнего предела диапазона скоростей и использовать твердосплавные инструменты из-за повышенной абразивности материала.

Лучшие практики по изготовлению инструментов и приспособлений

Самые лучшие параметры в мире не спасут вас, если вы неправильно настроите станок. Для успешной обработки нейлона с ЧПУ не менее важны выбор инструмента и крепление заготовки. Эти основополагающие элементы напрямую влияют на качество конечной детали и эффективность всего процесса.

Выбор инструмента: Острота не подлежит сомнению

Тупые инструменты - враг номер один при обработке нейлона. Изношенная режущая кромка не срезает материал, она проходит сквозь него, создавая огромное трение и нагрев.

- Материал инструмента: Высокоскоростная сталь (HSS) может подойти для коротких тиражей, однако мы настоятельно рекомендуем использовать инструменты из твердого сплава без покрытия. Для нейлона с наполнителем износостойкое покрытие, такое как алмазоподобный углерод (DLC), может значительно продлить срок службы инструмента.

- Геометрия инструмента: Ищите инструменты с большим положительным углом наклона и большим углом рельефа. Такая геометрия создает более острую режущую кромку, которая чисто прорезает нейлон, снижая усилия резания и тепловыделение.

- Флейта Граф: Для фрезерования лучше меньше, чем больше. Двухфланцевая или даже однофланцевая концевая фреза обеспечивает максимальное пространство для отвода стружки. Забитые флейты - это быстрый путь к расплавлению заготовки и поломке инструмента.

Крепление: Твердое, но мягкое

Нейлон - гибкий материал. Если зажать его слишком туго в стандартных тисках, он деформируется. Вы можете изготовить деталь с идеальными размерами, пока она зажата, но как только вы ослабите давление, деталь отпружинит назад, и ваши размеры будут нарушены.

- Распределите давление: Используйте мягкие губки или изготовленные на заказ приспособления, повторяющие форму детали. Это распределяет усилие зажима по большей площади, предотвращая деформацию.

- Используйте остановки: Для борьбы с силами резания, которые могут толкать материал, всегда используйте прочный рабочий упор.

- Контроль крутящего момента: Не затягивайте зажимы слишком сильно. Используйте динамометрический ключ, чтобы приложить постоянное минимальное давление, достаточное для надежной фиксации детали.

В таблице ниже показано, как эти варианты настройки влияют на конечный результат.

| Фактор | Оптимизированный подход | Плохой подход | Последствия неправильного подхода |

|---|---|---|---|

| Острота инструмента | Новый или свежезаточенный твердосплавный инструмент | Изношенный или неправильный геометрический инструмент | Оплавление, плохая отделка, неточность размеров |

| Флейта | 2-фланцевый для хорошего отвода стружки | 4 флейты и более | Засорение стружки, повышение температуры, поломка инструмента |

| Зажимные приспособления | Мягкие челюсти, распределенное давление | Зажимные губки тисков, чрезмерное усилие | Деформация деталей, нестандартные размеры |

| Охлаждающая жидкость | Залейте охлаждающую жидкость или сжатый воздух | Нет или охлаждающая жидкость на масляной основе | Повышение температуры, сваривание стружки, разбухание материала |

Внедряя эти передовые методы, мы гарантируем, что детали, которые мы поставляем в PTSMAKE, от первого прототипа до десятитысячного серийного изделия, соответствуют точным спецификациям, на которые рассчитывают наши клиенты.

Оптимизация обработки нейлона требует баланса между высокими скоростями резания, правильной подачей и острыми инструментами. Не менее важны надежное, недеформирующееся крепление и эффективный отвод стружки. Владение этими элементами обеспечивает точность размеров, превосходную отделку и общую экономическую эффективность от прототипа до полномасштабного производства.

Управление допусками и стабильностью размеров в нейлоновых деталях?

Случалось ли вам обрабатывать нейлоновую деталь по идеальным спецификациям, а через несколько дней обнаружить, что она не соответствует допуску? Это обычное разочарование, когда природные свойства материала мешают вам выполнить точную работу.

Для достижения стабильности нейлоновых деталей необходимо управлять двумя самыми серьезными проблемами: теплом и влажностью. Это включает в себя контроль условий обработки, использование эффективных охлаждающих жидкостей и применение методов кондиционирования после обработки, таких как отжиг или кондиционирование влажности, чтобы нормализовать материал перед окончательным контролем и использованием.

Склонность нейлона к смещению размеров может стать основной головной болью в любом проекте прецизионной обработки с ЧПУ. Эта нестабильность обусловлена двумя основными характеристиками материала: высоким коэффициентом теплового расширения (CTE) и способностью поглощать влагу из окружающего воздуха. Понимание этих факторов - первый шаг к освоению обработки нейлона. В компании PTSMAKE мы научились относиться к нейлону не просто как к пластику, а как к динамичному материалу, который активно реагирует на окружающую среду.

Проблема впитывания влаги

Нейлон гигроскопичность5Это означает, что он естественным образом притягивает и удерживает молекулы воды из атмосферы. Когда нейлоновая деталь поглощает влагу, она разбухает. Изменение размеров может быть значительным - иногда до 2% и более, в зависимости от конкретного сорта нейлона и влажности окружающей среды. Это поглощение не только изменяет размеры, но и механические свойства, часто делая материал менее хрупким и более ударопрочным, но также снижая его прочность на разрыв и жесткость. Деталь, обработанная с жестким допуском в сухой среде, может легко выйти за пределы спецификации при перемещении в более влажное место. Это очень важно для деталей, предназначенных для использования в различных климатических условиях.

Борьба с тепловым расширением

Как и большинство материалов, нейлон расширяется при нагревании и сжимается при охлаждении. Однако его CTE значительно выше, чем у металлов. Тепло, выделяемое в процессе обработки на станках с ЧПУ, - трение режущего инструмента - может вызвать расширение детали. Если вы измеряете деталь, пока она еще теплая, вы получите ложные показания. Когда деталь остынет до комнатной температуры, она уменьшится, и вы можете обнаружить, что ее размер занижен. По нашему опыту, даже несколько градусов изменения температуры в цеху могут повлиять на конечные размеры высокоточной нейлоновой детали. Вот почему постоянный контроль температуры во время и после обработки - это не роскошь, а необходимость.

| Тип нейлона | Типичное влагопоглощение (при насыщении) | Коэффициент теплового расширения (CTE) | Основные аспекты обработки |

|---|---|---|---|

| Нейлон 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Склонны к значительным отекам; требуют кондиционирования. |

| Нейлон 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Немного более устойчив, чем нейлон 6, но все равно требует ухода. |

| Литой нейлон | ~6.5% | ~9,0 x 10-⁵ /°C | Более низкое внутреннее напряжение, но более высокий CTE. |

| Нейлон с MDS-наполнением | ~7.0% | ~6,3 x 10-⁵ /°C | Улучшенная стабильность, но более абразивный для режущих инструментов. |

Знание проблем - это одно, но реализация эффективных стратегий - это то, что обеспечивает стабильное изготовление деталей, соответствующих заданным параметрам. Преодоление присущей нейлону нестабильности требует дисциплинированного подхода, охватывающего весь производственный процесс, от обработки материала до финального контроля. Вы не можете бороться с природой материала, но вы можете работать с ним. Главное - установить равновесие внутри детали еще до того, как она покинет цех.

Предварительная обработка: Создание условий для успеха

Путь к стабильности размеров начинается еще до того, как будет сделан первый разрез.

Акклиматизация материалов

Перед обработкой необработанному нейлоновому материалу необходимо дать акклиматизироваться в условиях вашей мастерской. Мы рекомендуем хранить материал в том же климатическом помещении, где он будет обрабатываться, не менее 24 часов. Это позволит материалу достичь состояния теплового и влажностного равновесия с окружающей средой, обеспечивая более стабильную и предсказуемую отправную точку.

Стратегический выбор материала

Не все нейлоны созданы одинаковыми. Если жесткие допуски являются первоочередной задачей, рассмотрите возможность использования нейлона с наполнителем. Например, стеклонаполненный нейлон имеет значительно более низкий CTE и меньшее поглощение влаги по сравнению с ненаполненным. Хотя они могут быть более абразивными для режущих инструментов, компромисс часто стоит того ради повышенной стабильности размеров.

Во время обработки: Внутрипроцессный контроль

Поддержание контроля во время процесса резки очень важно.

Эффективное использование охлаждающей жидкости

Тепло - враг допусков. Использование заливочной СОЖ - один из лучших способов отвода тепла, образующегося на границе резания. Это минимизирует тепловое расширение во время обработки, обеспечивая максимально возможную близость обрабатываемых размеров к окончательным, охлажденным размерам. Воздушные струи также могут быть эффективны для очистки от стружки и обеспечения некоторого охлаждения без попадания влаги.

Кондиционирование после механической обработки: Ключ к стабильности

То, что вы делаете после того, как деталь сошла со станка, часто является самым важным этапом.

Снятие напряжения (отжиг)

Механическая обработка вызывает напряжение в материале. Отжиг - это процесс, при котором деталь нагревается до температуры ниже точки плавления, а затем медленно охлаждается. Этот процесс снимает внутренние напряжения, которые со временем могут привести к короблению или изменению размеров.

Кондиционирование влажности

Для предотвращения будущего разбухания из-за поглощения влаги детали можно предварительно кондиционировать. Для этого необходимо специально подвергнуть обработанную деталь воздействию контролируемой влажной среды, чтобы стабилизировать ее. Если дать детали равномерно впитать номинальное количество влаги, ее размеры останутся неизменными при эксплуатации в типичных атмосферных условиях. Этот шаг является решающим для достижения долгосрочной надежности.

Стабильность размеров нейлона зависит от управления его поглощением влаги и реакцией на тепло. Контролируя окружающую среду, акклиматизируя материал, используя правильные технологии обработки и применяя такие методы обработки, как отжиг, вы сможете добиться жестких допусков, которые требуются для любого проекта по обработке нейлона с ЧПУ.

Как обработка поверхности влияет на производительность и внешний вид нейлоновых деталей?

Вы когда-нибудь задумывались, почему, казалось бы, идеальная нейлоновая деталь неожиданно вышла из строя? Виновник может скрываться на виду: его поверхностная обработка. Дело не только во внешнем виде.

Качество поверхности нейлоновой детали, обработанной на станке с ЧПУ, имеет решающее значение. Она напрямую влияет на трение, износостойкость и даже химическое воздействие. Правильная отделка также повышает эстетическую привлекательность, что крайне важно для продукции, ориентированной на потребителя, и влияет на восприятие пользователем и ценность бренда.

Выбор отделки для нейлоновой детали - решение, выходящее далеко за рамки эстетики. Оно оказывает прямое и измеримое влияние на функциональные характеристики детали. По моему опыту, игнорирование этой детали часто приводит к преждевременному выходу из строя или некачественной работе, особенно в динамичных приложениях.

Функциональные последствия отделки поверхности

Микроскопические пики и впадины на поверхности детали определяют ее взаимодействие с окружающей средой и другими компонентами. Шероховатая поверхность прямо со станка может быть приемлемой для статичного внутреннего кронштейна, но для движущейся детали она не годится.

Устойчивость к трению и износу

Более гладкая поверхность, как правило, имеет более низкую коэффициент трения6что очень важно для таких деталей, как шестерни, втулки и скользящие компоненты. В механизмах с высоким числом циклов шероховатая нейлоновая поверхность будет выделять больше тепла и изнашиваться гораздо быстрее, отбрасывая частицы, которые могут загрязнить весь узел. Мы наблюдали это в проектах по робототехнике, где простая полировка нейлоновой шестерни паром значительно продлевала срок ее службы.

Уплотнение и гидродинамика

Для деталей, требующих уплотнения, таких как корпуса клапанов или жидкостные коллекторы, обработка поверхности - это главное. Шероховатая поверхность обеспечивает потенциальный путь утечки для жидкостей или газов под давлением. Достижение определенного значения шероховатости поверхности (Ra) часто является ключевым требованием на инженерном чертеже для обеспечения идеального сопряжения с уплотнительным кольцом или прокладкой.

В таблице ниже приведен упрощенный обзор того, как различные виды отделки влияют на основные показатели производительности при обработке нейлоновых деталей с ЧПУ.

| Метод отделки | Типичная шероховатость поверхности (Ra) | Влияние на износ | Способность к герметизации |

|---|---|---|---|

| Обработанный | 1,6 - 6,3 мкм | Стандарт | От плохого до хорошего |

| Обработка бисером | 2,5 - 5,0 мкм (матовый) | Улучшенный | Бедный |

| Полировка паром | 0,4 - 1,6 мкм | Превосходно | От хорошего до отличного |

| Механическая полировка | < 0,4 мкм | Превосходно | Превосходно |

Как видите, переход от обработки к полировке позволяет снизить шероховатость поверхности более чем в десять раз, что существенно влияет на производительность.

Помимо технических характеристик, внешний вид и ощущение от детали могут быть не менее важны, особенно когда она попадает в руки потребителя. На восприятие качества продукта в значительной степени влияют его тактильные и визуальные свойства. Премиальная отделка свидетельствует о премиальности продукта.

Эстетические и прикладные соображения

Окончательное применение вашей нейлоновой детали - главный ориентир при выборе правильной отделки. Вы должны сбалансировать эксплуатационные требования с эстетическими целями и, конечно же, с бюджетом.

Потребительские товары против промышленного оборудования

В мире бытовой электроники или спортивных товаров высокого класса безупречная глянцевая отделка может быть основной частью фирменного стиля. В таких случаях этапы постобработки, такие как полировка и покраска, не являются дополнительными, они необходимы. Дополнительные затраты оправдываются более высокой воспринимаемой ценностью и удовлетворенностью клиентов.

И наоборот, для внутреннего компонента промышленного оборудования эстетика имеет второстепенное значение по сравнению с функциональностью и долговечностью. Обработанная или обработанная бисером поверхность часто является вполне достаточной и более экономичной. Тратить дополнительные средства на косметическую отделку здесь было бы пустой тратой ресурсов.

Варианты отделки для конкретных отраслей промышленности

В разных отраслях промышленности действуют разные стандарты и ожидания. То, что подходит для автомобильного прототипа, может не подойти для медицинского устройства. Основываясь на проектах, которыми мы занимались в PTSMAKE, вот обзор распространенных вариантов отделки в зависимости от отрасли.

| Промышленность | Обычная нейлоновая деталь | Типичный выбор отделки | Оправдание |

|---|---|---|---|

| Медицина | Хирургические направляющие, ручки | Полировка паром, покраска | Гладкая, легко стерилизуемая, непористая поверхность. |

| Автомобили | Компоненты моторного отсека, зажимы | Обработанный, дробеструйная обработка | Функция над формой, экономичность. |

| Робототехника | Шестерни, захватывающие пальцы | Полировка паром | Низкое трение, высокая износостойкость. |

| Бытовая электроника | Корпуса, кнопки | Окраска, механическая полировка | Премиальный внешний вид и ощущение, постоянство бренда. |

В конечном счете, лучший подход заключается в рассмотрении всего жизненного цикла детали. Где она будет использоваться? Кто будет с ней взаимодействовать? В какой среде она будет эксплуатироваться? Ответы на эти вопросы на ранней стадии проектирования гарантируют, что выбранная отделка для вашего проекта по обработке нейлона на станках с ЧПУ будет соответствовать всем параметрам: производительности, внешнему виду и стоимости.

Отделка поверхности вашей нейлоновой детали с ЧПУ не является чем-то второстепенным. Она напрямую влияет на такие важные эксплуатационные характеристики, как трение, износ и уплотнение, а также определяет эстетическую привлекательность и воспринимаемую ценность. Выбор правильной отделки - это баланс между функциональностью, внешним видом и стоимостью.

Обеспечение качества: Проверка и тестирование деталей, обработанных нейлоном?

Приходилось ли вам получать партию нейлоновых деталей, которые выглядели идеально, но не выдержали реальных нагрузок? Или обнаруживали, что критические размеры слегка нарушены, что приводило к досадным задержкам в сборке и срыву проекта?

Обеспечение качества деталей из нейлона включает в себя многоуровневый подход, сочетающий тщательную проверку размеров с помощью современных инструментов, тщательную сертификацию материалов для подтверждения марки и свойств, а также строгие функциональные испытания, имитирующие реальные нагрузки, чтобы гарантировать производительность и надежность.

Основные принципы контроля нейлоновых деталей

Обеспечение качества - это не просто заключительный этап, это непрерывный процесс, вплетенный в каждую стадию производства. Для такого материала, как нейлон, который может быть чувствителен к влаге и температуре, надежный план контроля не подлежит обсуждению. Это единственный способ гарантировать, что вы получите именно ту деталь, которую разработали. В компании PTSMAKE мы строим процесс контроля качества на двух основополагающих принципах: проверка физической формы детали и подтверждение целостности ее материала.

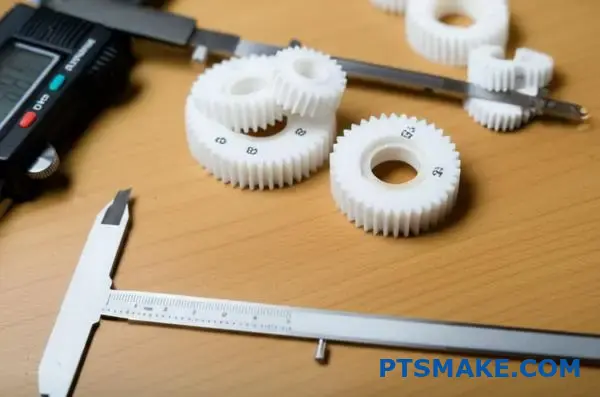

Проверка каждого измерения

Первой проверкой всегда является точность размеров. Соответствует ли деталь модели CAD и техническим чертежам? Это выходит за рамки простой визуальной проверки.

Стандартные метрологические инструменты: Для большинства функций мы начинаем с самого необходимого. Калиброванные цифровые штангенциркули, микрометры и высотомеры - наша первая линия обороны. Они обеспечивают быстрые и надежные измерения диаметров, длин и высот ступеней, что делает их идеальными для проверки в процессе работы прямо на станке.

Усовершенствованные координатно-измерительные машины (КИМ): При работе со сложной геометрией, жесткими допусками или труднодоступными критическими элементами мы полагаемся на наши КИМ. Эти машины с помощью высокоточного датчика касаются различных точек детали, создавая 3D-карту ее поверхности. Затем эти данные сравниваются непосредственно с исходным файлом САПР, что позволяет нам с невероятной точностью проверять сложные профили, расположение отверстий и геометрические размеры и допуски (GD&T). Этот уровень Метрология7 необходим для обеспечения высокой производительности

обработка нейлона на станке с ЧПУприложения.Бесконтактное оптическое сканирование: Для хрупких деталей, которые могут быть деформированы датчиком КИМ, или для деталей с очень сложными поверхностями идеально подходят бесконтактные методы. Лазерные 3D-сканеры и оптические компараторы фиксируют миллионы точек данных, не прикасаясь к детали, обеспечивая полный анализ поверхности, гарантирующий идеальное соответствие каждой кривой и контура.

Полезно сравнить эти методы:

| Метод проверки | Основное использование | Уровень точности | Скорость |

|---|---|---|---|

| Калиперы/микрометры | Основные размеры (длина, диаметр) | Хорошо | Очень быстро |

| CMM | Сложные геометрии, GD&T | Самый высокий | Умеренный |

| 3D лазерный сканер | Замысловатые поверхности, реверсивное проектирование | Высокий | Быстрый |

Подтверждение целостности материала

Использование нейлона неправильной марки может привести к преждевременному выходу из строя. Вот почему сертификация материала так же важна, как и проверка размеров. Мы гарантируем, что каждый сырьевой блок или стержень поставляется с сертификатом соответствия (CoC) от поставщика. Этот документ удостоверяет тип материала (например, нейлон 6/6, стеклонаполненный нейлон), его технические характеристики и номер партии. Таким образом, создается непрерывная цепочка прослеживаемости, и мы знаем точное происхождение материала в вашей готовой детали.

За пределами чертежа: Функциональное тестирование и тестирование производительности

Деталь, соответствующая всем спецификациям по размерам и материалам, - это прекрасно, но главный вопрос заключается в том, будет ли она правильно и надежно выполнять свою работу? Именно здесь на помощь приходят функциональные испытания, которые позволяют выйти за рамки статических измерений и смоделировать динамические условия, в которых деталь будет работать в конечной области применения. Этот шаг имеет решающее значение для снижения рисков при разработке новых конструкций и обеспечения их долговечности.

Моделирование условий реального мира

Мы адаптируем наши функциональные испытания к конкретным требованиям детали и предполагаемой среды ее применения. Это совместный процесс, который мы часто проводим с нашими клиентами, чтобы определить наиболее важные критерии эффективности.

Испытания на пригодность и сборку: Один из самых распространенных и практичных тестов включает пробную сборку. Если обработанная нейлоновая шестерня должна войти в зацепление с металлической шестерней, мы собираем их, чтобы проверить правильность зацепления, люфт и плавность работы. При сборке корпусов мы проверяем соответствие сопрягаемых компонентов, уплотнений и крепежа, чтобы убедиться, что все идеально выровнено, без помех и чрезмерных зазоров.

Нагрузочное и стресс-тестирование: Для таких конструктивных элементов, как кронштейны, крепления или тяги, нам необходимо знать, как они ведут себя под нагрузкой. В нашей собственной испытательной лаборатории мы можем разработать и изготовить специальные приспособления для приложения определенных растягивающих, сжимающих или скручивающих усилий. Затем мы наблюдаем за прогибом, ползучестью или признаками разрушения детали, гарантируя, что она обладает достаточной прочностью и жесткостью, чтобы выдерживать эксплуатационные нагрузки. Эти данные неоценимы для подтверждения результатов инженерного моделирования.

Экологическое кондиционирование: На механические свойства нейлона может влиять окружающая среда, в частности температура и влажность. Для деталей, используемых в моторных отсеках автомобилей или на открытом воздухе, мы можем проводить испытания на воздействие окружающей среды. Это может включать в себя воздействие на деталь циклов высокой температуры или контролируемой влажности, а затем повторное тестирование ее механических свойств, чтобы убедиться, что она остается стабильной и функциональной.

В этой таблице описано назначение каждого типа тестов:

| Тип испытания | Назначение | Общее приложение |

|---|---|---|

| Подгонка и сборка | Проверьте зазор, выравнивание и плавность взаимодействия | Сопрягаемые шестерни, электронные корпуса, защелкивающиеся элементы |

| Нагрузка и напряжение | Подтверждение прочности, жесткости и долговечности | Конструктивные кронштейны, несущие втулки, рычаги |

| Окружающая среда | Оценка производительности в неидеальных условиях | Автомобильные компоненты, медицинские приборы, товары для активного отдыха |

Сочетая проверку точности размеров с надежными функциональными испытаниями, мы обеспечиваем полную гарантию качества. Это гарантирует, что поставляемые нами детали не только соответствуют чертежу, но и будут безупречно работать в реальных условиях.

Эффективное обеспечение качества нейлоновых деталей требует целостной стратегии. Она начинается с точной проверки размеров и строгой сертификации материалов, а затем переходит к функциональным и эксплуатационным испытаниям, моделирующим реальные нагрузки. Такой комплексный подход гарантирует соответствие каждого компонента проектным спецификациям и его надежную работу в условиях применения.

Выбор поставщика: Что покупатели должны спрашивать перед заказом?

Приходилось ли вам сталкиваться с задержкой проекта из-за того, что нейлоновые детали поставлялись не по спецификации? Разочарование от выбора поставщика, который не смог выполнить свои обещания, - это дорогостоящий опыт, отнимающий много времени.

Прежде чем сделать заказ, вы должны поинтересоваться их конкретным опытом работы с нейлоновыми станками с ЧПУ, документированными процессами контроля качества, практикой общения и тем, как они гарантируют сроки выполнения заказа. Эти вопросы необходимы для выбора надежного долгосрочного партнера.

Оценка технической компетентности и знаний о конкретном материале

Выбор поставщика для обработки нейлона с ЧПУ - это не просто поиск человека со станком с ЧПУ. Речь идет о поиске партнера, который понимает уникальные проблемы этого материала. Обычный механик может относиться к нейлону как к любому другому пластику, что приведет к плохой обработке поверхности, внутренним напряжениям и деталям, которые выйдут из строя в процессе эксплуатации. Чтобы избежать этого, необходимо глубже изучить их технические возможности.

Конкретный опыт работы с нейлоновыми марками

Не соглашайтесь на простое "да", когда спрашиваете, обрабатывают ли они нейлон. По-настоящему опытный поставщик сможет обсудить нюансы между различными сортами. Спросите их напрямую: "Каков ваш опыт обработки нейлона 6 в сравнении со стеклонаполненным нейлоном 66?". Опытный мастер, как мы в PTSMAKE, знает, что стеклонаполненные варианты отличаются высокой абразивностью и требуют специализированного инструмента (например, резцов с твердосплавными или алмазными покрытиями) для соблюдения допусков и предотвращения быстрого износа инструмента. Они также должны быть в состоянии объяснить, как они контролируют склонность нейлона к поглощению влаги, что может поставить под угрозу стабильность размеров8 готовой детали. Это часто предполагает хранение в климатических условиях и быстрые циклы обработки после разгерметизации материала.

Возможность работы со сложными геометриями

Сложность вашей конструкции быстро выявит ограничения поставщика. Предоставьте им самую сложную конструкцию детали и спросите, как они к ней подойдут.

- Какие станки они будут использовать (3-осевые, 4-осевые, 5-осевые)?

- Как они закрепляют заготовку, чтобы предотвратить вибрацию и прогиб?

- Какова их стратегия достижения заданных жестких допусков и качества обработки поверхности?

Их ответы дадут вам четкое представление о навыках решения проблем и возможностях оборудования.

Хороший способ проверить поставщиков - сравнить их ответы на вопросы, связанные с конкретными материалами. Вот краткое руководство:

| Категория вопросов | Для машиниста общего профиля | Для специалиста по обработке нейлона с ЧПУ |

|---|---|---|

| Обработка материалов | "Вы обрабатываете пластик?" | "Как управлять поглощением влаги в нейлоновой массе до и во время обработки?" |

| Стратегия оснастки | "Какие инструменты вы используете для пластики?" | "Какие особые геометрии фрез и покрытия вы используете для стеклонаполненного нейлона, чтобы предотвратить истирание и нагрев?" |

| Проверка качества | "Вы можете измерить детали?" | "Как проверить допуски на детали, подверженные отклонению в процессе обработки?" |

Задавая эти целевые вопросы, вы отсеиваете универсалов и выявляете настоящего специалиста.

Оценка эксплуатационной надежности и связи

Техническое мастерство поставщика бесполезно, если его производственные процессы хаотичны. Нарушение сроков, несоответствующее качество и плохая связь могут сорвать весь производственный график. Проверка надежности работы поставщика так же важна, как и оценка его возможностей по обработке. Речь идет о поиске партнера, способного органично вписаться в вашу цепочку поставок и обеспечить душевное спокойствие.

Гарантии сроков изготовления и пропускная способность

Неясное время выполнения заказа - это главный тревожный сигнал. Вместо того чтобы спрашивать: "Каков срок выполнения заказа?", спросите: "Как вы гарантируете срок выполнения заказа?". Надежный поставщик должен быть в состоянии провести вас через процесс планирования производства. В компании PTSMAKE мы предоставляем подробный график и располагаем системами, позволяющими выявлять потенциальные задержки до того, как они превратятся в критические проблемы. Также спросите о текущих производственных мощностях. Магазин с избыточными мощностями, скорее всего, будет торопиться с выполнением заданий, что приведет к проблемам с качеством, или передаст вашу работу на субподряд без вашего ведома. Вам нужен партнер, который обладает достаточной пропускной способностью, чтобы уделить вашему проекту должное внимание.

Контроль качества и процессы проверки

Никогда не думайте о качестве. Просите доказательств.

- Есть ли у них сертификат ISO 9001 или аналогичная система управления качеством?

- Могут ли они предоставить образец отчета о проверке?

- Какое специальное оборудование они используют для контроля (например, КИМ, профилометр, штангенциркуль)?

Приверженность качеству должна быть очевидна в их документации и процессах. Настаивайте на получении отчета о проверке первого изделия (FAI) вместе с вашим первоначальным заказом. Это гарантирует, что детали будут соответствовать всем спецификациям до запуска в производство, что позволит избежать дорогостоящих ошибок в дальнейшем. Мы считаем, что раннее установление таких контрольных точек качества укрепляет доверие и обеспечивает успех проекта.

Коммуникация и прозрачность

То, как поставщик общается в процессе подготовки коммерческого предложения, часто свидетельствует о том, как он будет общаться в процессе производства. Отзывчивы ли они? Дают ли они четкие и лаконичные ответы? Кто будет вашим контактным лицом? Четкая и проактивная коммуникация - основа хорошего партнерства. Вам нужен поставщик, который будет предупреждать вас о потенциальных проблемах и вместе с вами искать решения, а не тот, кто молчит при возникновении проблем.

| Запрос | Реакция на красный флаг | Ответ "Зеленого флага |

|---|---|---|

| "Каков срок выполнения заказа?" | "Около 3-4 недель". | "Наш стандартный срок выполнения заказа составляет 18 рабочих дней. Мы предоставим подробный график GANTT и еженедельные обновления. У вас есть твердые сроки, в которые мы должны уложиться?" |

| "Вы можете выдержать эту терпимость?" | "Да, все должно быть хорошо". | "Да, этот допуск достижим на нашем 5-осевом ЧПУ. Мы проверим его на нашей КИМ и приложим отчет о проверке к вашей партии". |

| "А что, если возникнут проблемы?" | "Мы дадим вам знать". | "У вас будет выделенный менеджер проекта. Любые проблемы будут отмечены в течение нескольких часов, и мы немедленно свяжемся с вами, чтобы проанализировать первопричину и предложить решение". |

Выбрать правильного поставщика - значит задать подробные вопросы. Не ограничивайтесь поверхностными расспросами, а оцените их конкретный опыт работы с нейлоновыми станками с ЧПУ, их системы контроля качества и протоколы связи. Такая тщательная проверка предотвратит дорогостоящие задержки и обеспечит своевременное получение высококачественных деталей.

Поймите, как поглощение влаги может повлиять на выбор материала и характеристики детали. ↩

Узнайте, как поглощение влаги влияет на стабильность размеров и механические характеристики нейлона. ↩

Поймите, как движение молекул влияет на свойства материала и результаты обработки, чтобы лучше проектировать детали. ↩

Поймите, что расчет стружечной нагрузки имеет огромное значение для предотвращения поломки инструмента и достижения оптимальной скорости съема материала. ↩

Узнайте, как это свойство материала влияет на выбор конструкции и стратегии обработки. ↩

Узнайте, как это фундаментальное свойство влияет на срок службы и эффективность ваших движущихся частей. ↩

Узнайте о науке измерений и о том, как они обеспечивают точность и аккуратность изготовления деталей. ↩

Узнайте, как такие свойства материала влияют на точность и производительность ваших готовых обработанных деталей. ↩