Производители медицинского оборудования сталкиваются с необходимостью выпускать все более сложные и точные компоненты, соблюдая при этом строгие нормативные требования и сжатые сроки. Задача становится еще более сложной, когда традиционные методы обработки не справляются с требованиями к имплантатам для конкретных пациентов, сложным хирургическим инструментам и диагностическим приборам нового поколения.

В 2025 году отрасль медицинской обработки с ЧПУ переживает серьезные изменения, вызванные прорывными инновациями в области автоматизации, интеллектуальных производственных технологий и передовой обработки материалов. Эти разработки позволяют производителям достигать беспрецедентных уровней точности при соблюдении требований персонализированной медицины и строгих стандартов FDA.

Работая в сфере точного производства более 15 лет, я наблюдал за стремительным развитием этой отрасли. Изменения, происходящие сейчас в медицинской обработке с ЧПУ, представляют собой самый большой сдвиг, который я видел. От систем контроля качества на основе искусственного интеллекта до гибридных производственных подходов, сочетающих аддитивные и субтрактивные методы, - эти инновации решают проблемы, которые еще несколько лет назад казались невозможными. Позвольте мне рассказать вам о ключевых тенденциях, которые будут определять успех медицинской обработки с ЧПУ в 2025 году.

Новые инновации в медицинской обработке с ЧПУ.

Вы не можете обрабатывать все более сложные медицинские компоненты с точностью, необходимой для обеспечения безопасности пациентов? Устаревшие производственные процессы создают "узкие места" для ваших инновационных, ориентированных на пациента конструкций устройств?

Сфера медицинской обработки с ЧПУ стремительно развивается благодаря таким инновациям, как многоосевая обработка, интегрированная робототехника и передовое программное обеспечение. Эти технологии открывают новые возможности для создания очень сложных, индивидуальных и сверхточных медицинских компонентов с беспрецедентной скоростью и надежностью.

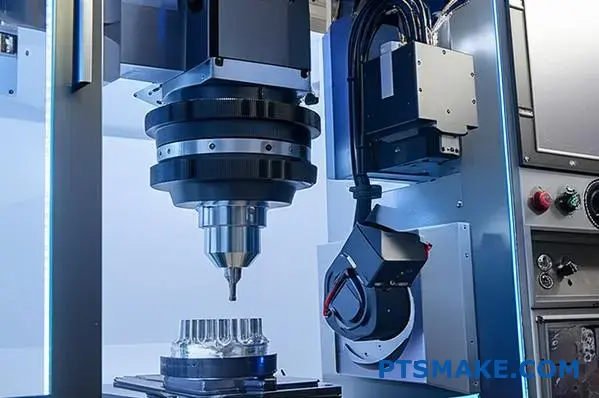

Спрос на более компактные, сложные и специфические для пациента медицинские устройства привел к тому, что традиционная 3-осевая обработка оказалась на пределе возможностей. Настоящий прорыв в современном медицинском производстве происходит благодаря внедрению более сложных технологий. По опыту нашей компании PTSMAKE, переход на многоосевую обработку стал решающим фактором для клиентов, которым требуются сложные медицинские компоненты.

Переход к многоосевой обработке

В отличие от традиционных станков, перемещающихся по трем линейным осям (X, Y, Z), многоосевые станки оснащены осями вращения. Это позволяет режущему инструменту приближаться к заготовке практически под любым углом, что дает возможность создавать очень сложные геометрические формы за одну установку. Такой подход с одной установкой является значительным преимуществом в медицинской обработке с ЧПУ, поскольку он значительно снижает риск ошибок, которые могут возникнуть при многократной ручной обработке детали.

За пределами 3-осевой: сила 5-осевой

5-осевая обработка с ЧПУ - краеугольный камень современного производства медицинского оборудования. С ее помощью мы производим такие компоненты, как ортопедические имплантаты (замена коленного и тазобедренного суставов), хирургические инструменты и сложные корпуса для диагностического оборудования. Возможность поддерживать постоянный оптимальный угол между инструментом и поверхностью заготовки обеспечивает превосходную чистоту поверхности, что очень важно для биосовместимости и снижения трения в движущихся деталях. Передовые технологии станка кинематика1 позволяют создавать контурные поверхности и глубокие, узкие полости, которые невозможно создать иным способом. Эта возможность напрямую поддерживает тенденцию к использованию минимально инвазивных хирургических инструментов и анатомически подобранных имплантатов.

| Характеристика | Трехкоординатная обработка | 5-осевая обработка |

|---|---|---|

| Необходимые установки | Множество | Один или несколько |

| Сложность | Ограничивается простыми геометриями | Идеально подходит для сложных, органических форм |

| Точность | Хорошо, но есть риск ошибки при каждой настройке | Превосходная, высокая повторяемость |

| Идеально подходит для | Кронштейны, простые корпуса, пластины | Ортопедические имплантаты, хирургические инструменты |

Швейцарская обработка для миниатюрных компонентов

Для изготовления микромасштабных медицинских деталей, таких как костные винты, зубные имплантаты и компоненты кардиостимуляторов, незаменимы токарные станки с ЧПУ швейцарского типа. Эти станки поддерживают заготовку с помощью направляющей втулки, расположенной очень близко к режущему инструменту. Такая конструкция обеспечивает исключительную стабильность, позволяя точить очень длинные и тонкие детали с чрезвычайно жесткими допусками. Такая точность крайне важна, поскольку даже незначительное отклонение в таком компоненте, как спинной винт, может иметь серьезные последствия для пациента.

Хотя современные станки являются основой, программное обеспечение, которое управляет ими, и автоматизация, которая их поддерживает, - не менее важные инновации. Мозги" и "мускулы" работают в тандеме, чтобы превратить медицинскую обработку с ЧПУ из простого процесса изготовления в интеллектуальную производственную экосистему. Такая интеграция является ключом к достижению последовательности и прослеживаемости, требуемых строгими медицинскими нормами, такими как FDA.

Рост автоматизации и робототехники

Человеческое мастерство незаменимо, но автоматизация справляется с повторяющимися задачами, освобождая наших квалифицированных техников, чтобы они могли сосредоточиться на контроле качества и оптимизации процессов. Такой гибридный подход повышает эффективность и качество.

Бесперебойное производство в медицинской сфере

Благодаря интеграции роботизированных манипуляторов для загрузки сырья и выгрузки готовых деталей мы можем запускать наши станки с ЧПУ круглосуточно и без выходных при минимальном контроле со стороны человека. Такая возможность производства "без света" особенно выгодна при крупносерийном производстве стандартизированных медицинских компонентов. Это не только ускоряет сроки производства, но и снижает стоимость каждой детали, делая передовые методы лечения более доступными. Автоматизированный контроль в процессе производства, когда робот представляет деталь на КИМ (координатно-измерительную машину) в середине цикла, гарантирует, что любые отклонения будут выявлены сразу, а не в конце длительного производственного цикла.

Мозги за мозгами: Передовое программное обеспечение

Самое мощное оборудование хорошо лишь настолько, насколько хорошо программное обеспечение, управляющее им. Современные платформы CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) играют как никогда важную роль.

CAD/CAM и моделирование

Прежде чем приступить к резке металла, мы проводим комплексное моделирование. Передовое программное обеспечение CAM позволяет нам визуализировать весь процесс обработки, обнаруживая возможные столкновения инструментов, оптимизируя траектории их движения для повышения эффективности и прогнозируя конечную чистоту поверхности. Это особенно важно для устройств, предназначенных для конкретного пациента и созданных на основе снимков КТ или МРТ. Мы можем смоделировать обработку индивидуальной черепной пластины или уникальной хирургической направляющей, обеспечив идеальную посадку и предотвратив дорогостоящие отходы материала или задержки. В прошлых проектах с клиентами мы обнаружили, что тщательное моделирование может сократить количество итераций физического прототипа на 50%, что является огромным преимуществом, когда время выхода на рынок имеет решающее значение. Этот этап цифровой проверки является важным инструментом снижения рисков в мире медицинского производства с высокими ставками.

Главный вывод заключается в том, что медицинская отрасль обработки с ЧПУ переживает период быстрого технологического прогресса. Инновации не происходят по отдельности; вместо этого происходит объединение многоосевых станков, сложной робототехники и интеллектуального программного обеспечения. Эта синергия позволяет производителям, таким как мы в PTSMAKE, выпускать медицинские устройства, которые являются более сложными, точными и адаптированными к индивидуальным потребностям пациентов, чем когда-либо прежде. Эти достижения напрямую влияют на улучшение состояния пациентов, поддерживая более эффективные и менее инвазивные медицинские процедуры.

Автоматизация и робототехника: Формирование будущего медицинского производства!

Пытаетесь найти баланс между высокими требованиями к точности медицинских деталей и постоянным риском человеческой ошибки? Вас беспокоит, что одно небольшое несоответствие может сорвать весь производственный цикл?

Автоматизация и робототехника кардинально меняют медицинское производство. Интегрируя системы, управляемые искусственным интеллектом, и робототехнику в медицинскую обработку с ЧПУ, мы добиваемся беспрецедентной эффективности, минимизируем человеческий фактор и обеспечиваем масштабируемое производство, гарантируя соответствие каждого компонента самым строгим стандартам качества и безопасности.

Переход к автоматизации в производстве - это не просто замена человеческого труда, это повышение точности до уровня, который человек просто не в состоянии постоянно поддерживать. В медицинской сфере, где один микрон может стать разницей между успешным хирургическим имплантатом и критическим отказом, такое повышение точности - не роскошь, а необходимость. В компании PTSMAKE мы на собственном опыте убедились, как интеграция автоматизации превращает производственный цех из серии ручных, не связанных между собой этапов в упорядоченную, интеллектуальную экосистему.

Основные принципы автоматизированного производства

Автоматизация повышает качество обработки медицинских изделий с ЧПУ, концентрируясь на трех важнейших областях: эффективности, снижении ошибок и масштабируемости. Каждый столп поддерживает остальные, создавая надежную основу для современного производства медицинских изделий.

Эффективность 24/7

Ключевое преимущество робототехники - возможность работать непрерывно и без усталости. Роботизированные руки могут загружать заготовки сырья в станки с ЧПУ и выгружать готовые детали круглосуточно. Такая возможность производства "без света" значительно увеличивает время работы станка и общую производительность. Для проектов с жесткими временными рамками, например, для реагирования на внезапный спрос на новое медицинское устройство, такая непрерывная работа является решающим фактором. Она позволяет нам укладываться в сжатые сроки без ущерба для тщательного процесса обработки, необходимого для сложных медицинских компонентов.

Систематическое устранение человеческих ошибок

Даже у самого опытного машиниста может быть неудачный день. Усталость, рассеянность или незначительные просчеты могут привести к отклонениям, которые недопустимы в медицинских приложениях. Автоматизированные системы, однако, выполняют одну и ту же задачу с точностью до мелочей. Запрограммированный робот безукоризненно следует своим инструкциям, гарантируя, что каждая деталь является точной копией предыдущей. Такой уровень повторяемости очень важен для прохождения строгих процессов проверки, требуемых регулирующими органами. Система опирается на система обратной связи с замкнутым контуром2 постоянно контролировать и корректировать его работу, гарантируя постоянство.

| Характеристика | Ручное управление | Автоматизированная работа |

|---|---|---|

| Последовательность | Переменная, зависит от оператора | Чрезвычайно высокая и воспроизводимая точность |

| Часы работы | Ограничено сменами (8-12 часов) | Непрерывно (24/7) |

| Коэффициент ошибок | Выше, зависит от человеческого фактора | Около нуля для запрограммированных задач |

| Масштабируемость | Медленный, требует найма/обучения | Быстрое добавление или перепрограммирование клеток |

Этот систематический подход исключает элемент случайности из уравнения, обеспечивая надежную основу для высокостабильной медицинской обработки с ЧПУ.

Хотя повышение эффективности производства является основной движущей силой автоматизации, ее роль в контроле качества, пожалуй, еще более важна, особенно в медицинском секторе. Автономные инспекционные системы не просто проверяют наличие дефектов, они создают новый стандарт контроля качества, более быстрый и надежный, чем традиционные методы. Цель состоит в том, чтобы перейти от простого выявления неисправностей к их предотвращению.

Возвышение автономных инспекционных систем

В прошлом контроль качества заключался в том, что технические специалисты вручную измеряли детали штангенциркулем и микрометром. Этот процесс был не только медленным, но и создавал возможность для человеческих ошибок и субъективных суждений. Сегодня автоматизированный контроль качества использует передовые технологии для получения объективных и полных данных по каждой детали, сходящей с конвейера.

Высокоточная метрология в действии

Современные рабочие ячейки медицинских станков с ЧПУ часто объединяют автоматизированные координатно-измерительные машины (КИМ) и системы технического зрения высокого разрешения. Вот как это работает в наших проектах в PTSMAKE: после обработки детали роботизированная рука подхватывает ее и помещает в закрытую станцию КИМ. Затем датчик КИМ автоматически касается сотен или даже тысяч заранее запрограммированных точек на детали, сравнивая физические измерения с исходной моделью CAD с субмикронной точностью. В результате за считанные минуты создается полный и объективный отчет о проверке - задача, на которую у человека ушли бы часы с гораздо меньшей детализацией.

Предиктивное качество на основе искусственного интеллекта

Наиболее продвинутые системы делают еще один шаг вперед, внедряя искусственный интеллект. Алгоритмы искусственного интеллекта анализируют огромный объем данных, собранных КИМ и системами технического зрения за определенное время. Они могут выявлять микроскопические отклонения или тенденции, невидимые для человеческого глаза. Например, ИИ может обнаружить, что определенный размер медленно смещается к пределу допуска. Тогда он может предупредить систему о потенциальной проблеме, например об износе инструмента на станке с ЧПУ, до все нестандартные детали. Такая возможность прогнозирования является огромным скачком вперед, смещая акцент с реактивного обнаружения дефектов на проактивное управление процессом.

| Метод проверки | Ручная проверка | Автоматизированная КИМ | Система AI-Vision |

|---|---|---|---|

| Скорость | Медленный | Быстрый | Мгновенный |

| Прослеживаемость данных | Ручные журналы, подверженные ошибкам | Полная цифровая запись | Полностью интегрированный поток данных |

| Точность | Зависит от оператора | Субмикронная точность | Высокий, с распознаванием образов |

| Предсказательная сила | Нет | Ограниченный | Высокий, выявляет тенденции |

Эта комплексная регистрация данных также создает безупречный аудиторский след для каждого компонента, упрощая соблюдение нормативных требований и обеспечивая абсолютную уверенность в качестве конечного продукта.

По сути, автоматизация и робототехника совершают революцию в медицинском производстве, повышая эффективность, масштабируемость и, что особенно важно, точность. Систематически снижая вероятность человеческой ошибки как при производстве, так и при контроле, эти технологии гарантируют, что каждый медицинский компонент будет обработан в точном соответствии со спецификациями. Управляемые искусственным интеллектом системы контроля качества и автономные системы обеспечивают такой уровень гарантии, который просто не может сравниться с ручными процессами, устанавливая новую планку безопасности и надежности в медицинской обработке с ЧПУ.

Передовые материалы для медицинской обработки с ЧПУ.

Приходилось ли вам выбирать материал, который на бумаге казался идеальным, а на деле сталкивался с неожиданными трудностями обработки или проблемами биосовместимости? Это обычное разочарование при разработке медицинских изделий.

Передовые материалы, такие как титановые сплавы, PEEK и биорезорбируемые полимеры, играют ключевую роль в современной медицинской обработке с ЧПУ. Они обеспечивают превосходную биосовместимость, прочность и производительность, позволяя создавать более безопасные и эффективные имплантаты, хирургические инструменты и диагностическое оборудование.

Выбор материала - одно из самых важных решений при производстве медицинских изделий. Речь идет не только о простых механических свойствах, но и о том, как материал взаимодействует с человеческим телом и как он ведет себя под нагрузкой в процессе высокоточной обработки. В прошлых проектах PTSMAKE мы убедились, что глубокое понимание нюансов материала не является обязательным условием успеха в медицинской обработке с ЧПУ.

Металлы: Титан и кобальт-хром

Металлы остаются основой многих несущих нагрузку медицинских имплантатов, таких как тазобедренные суставы и костные пластины. Их прочность и долговечность не имеют себе равных, но они создают уникальные проблемы для механической мастерской.

Титановые сплавы (например, Ti-6Al-4V)

Титан славится высоким соотношением прочности и веса и отличной коррозионной стойкостью. Это делает его идеальным для долгосрочных имплантатов. Однако он печально известен своей сложностью в обработке. Он обладает низкой теплопроводностью, что означает, что тепло накапливается на кончике режущего инструмента, а не рассеивается в стружке или заготовке. Такой сильный нагрев может привести к преждевременному износу инструмента и даже нарушить целостность поверхности материала, что очень важно для обеспечения остеоинтеграция3. Для борьбы с этим мы используем системы охлаждения под высоким давлением и специализированные твердосплавные инструменты с покрытием, работающие на очень специфических скоростях и подачах, которые наша команда отработала в ходе многих проектов.

Кобальтохромовые сплавы (Co-Cr)

Сплавы Co-Cr еще более твердые и износостойкие, чем титан, что делает их идеальным материалом для сочленяющихся поверхностей эндопротезов коленного и тазобедренного суставов. Однако эта же твердость делает их чрезвычайно абразивными для режущих инструментов. Обработка Co-Cr требует жесткой настройки станка, оптимизированных траекторий движения инструмента для минимизации напряжения при зацеплении, а также режущих инструментов из современных материалов, таких как кубический нитрид бора (CBN). Процесс идет медленно и требует постоянного контроля для поддержания жестких допусков, необходимых для медицинских устройств.

| Материал | Ключевое преимущество | Основная задача обработки | Общее медицинское приложение |

|---|---|---|---|

| Титан (Ti-6Al-4V) | Высокое соотношение прочности и веса | Плохой отвод тепла, закалка при работе | Клещи для фиксации позвоночника, костные винты |

| Кобальт-хром (Co-Cr) | Отличная износостойкость | Высокая абразивность, прочность материала | Искусственные тазобедренные и коленные суставы |

В то время как металлы устанавливают стандарты прочности, современные полимеры создают новые возможности для проектирования медицинских устройств, предлагая свойства, с которыми металлы просто не могут сравниться. Эти материалы часто требуют совершенно иной стратегии обработки, смещая акцент с управления грубой силой и теплом на тонкие структуры.

Полимеры: ПЭЭК и биорезорбируемые материалы

Высокоэффективные полимеры ценятся за их биосовместимость, легкость и, в некоторых случаях, уникальные свойства взаимодействия с человеческим телом. Они становятся все более распространенными как для постоянных имплантатов, так и для временных медицинских устройств.

Кетон полиэфира (PEEK)

PEEK - замечательный термопластик, сочетающий механическую прочность с радиопрозрачностью, то есть он прозрачен для рентгеновских лучей. Это позволяет хирургам четко видеть на снимках, как происходит сращение костной ткани вокруг имплантата из ПЭЭК. Однако его относительно низкая температура плавления представляет собой проблему. Слишком сильное трение или нагрев во время обработки могут расплавить материал, что приведет к образованию липкого слоя на инструменте и плохой обработке поверхности. Ключевым моментом является использование чрезвычайно острых, часто специализированных инструментов для резки пластика, а также применение более низких скоростей вращения шпинделя с более высокими скоростями подачи для создания чистой стружки и минимизации нагрева. Для предотвращения теплового удара и загрязнения часто предпочитают использовать воздушные струи, а не жидкие СОЖ.

Биорезорбируемые полимеры (PLLA, PGA)

Эти материалы находятся на переднем крае медицинских технологий. Они используются для изготовления таких устройств, как швы, стенты и фиксирующие винты, которые предназначены для выполнения определенной функции в течение определенного периода времени, а затем благополучно рассасываются в организме. Их обработка - это упражнение в деликатности. Они чрезвычайно чувствительны к нагреву и механическим нагрузкам, которые могут нарушить их структурную целостность и скорость рассасывания. Мы используем технику микрообработки с применением исключительно острых инструментов и минимальных усилий резания. Весь процесс тщательно контролируется, чтобы предотвратить преждевременную деградацию полимера.

| Материал | Ключевое преимущество | Основная задача обработки | Общее медицинское приложение |

|---|---|---|---|

| PEEK | Радиолюминесценция, химическая стойкость | Низкая температура плавления, могут образовываться заусенцы | Спинальные имплантаты, шовные анкеры |

| Биорезорбируемые материалы (PLLA) | Впитывается организмом с течением времени | Чувствительность к нагреванию, очень хрупкая | Временные фиксирующие винты, стенты |

Выбор передовых материалов для медицинской обработки с ЧПУ связан с необходимостью найти компромисс между производительностью и технологичностью. Высокопрочные металлы, такие как титан и кобальт-хром, обеспечивают долговечность имплантатов, но создают проблемы с нагревом и износом инструмента. Напротив, полимеры, такие как PEEK, обеспечивают уникальные преимущества, такие как радиопрозрачность, а биорезорбируемые материалы обеспечивают временную поддержку до рассасывания. Каждый материал требует особого подхода к обработке, что превращает выбор материала в стратегическое решение, балансирующее между функциональностью устройства и целесообразностью производства.

Аддитивное производство и гибридные подходы к ЧПУ?

Вы когда-нибудь разрабатывали медицинский компонент с замысловатыми внутренними каналами, но вам сказали, что его невозможно изготовить? Подобные препятствия на пути проектирования и производства могут невероятно расстраивать инженеров, стремящихся к инновациям.

Гибридное производство объединяет аддитивные процессы, такие как 3D-печать, с субтрактивной обработкой на станках с ЧПУ в один бесшовный рабочий процесс. Эта мощная комбинация позволяет создавать очень сложные медицинские устройства, ориентированные на конкретного пациента, с прецизионной отделкой и жесткими допусками, которые может обеспечить только медицинская обработка с ЧПУ.

Силовая пара: Как аддитив и субтрактив работают вместе

Интеграция аддитивного производства (AM) и обработки с ЧПУ - это не замена одной технологии другой. Напротив, это симбиотические отношения, в которых сильные стороны одной компенсируют слабые стороны другой. По своей сути гибридный процесс использует АМ для создания детали "почти чистой формы", включая сложные внутренние элементы, а затем использует обработку с ЧПУ для создания критических поверхностей с высокими допусками.

Создание формы с помощью аддитивного производства

Аддитивные процессы, такие как прямое лазерное спекание металлов (DMLS) или селективное лазерное плавление (SLM), идеально подходят для начального этапа. Они создают детали слой за слоем на основе 3D-файла CAD, используя такие материалы, как титан медицинского класса или PEEK. Этот метод позволяет создавать геометрии, которые просто невозможны при традиционной механической обработке. Речь идет о пористых решетчатых структурах в спинальных имплантатах, которые способствуют остеоинтеграция4или хирургические инструменты со сложными внутренними каналами охлаждения. Этап аддитивного производства закладывает основу, уделяя особое внимание сложной геометрии и общей форме.

Усовершенствование функции с помощью обработки с ЧПУ

После того как напечатана форма, близкая к сетке, деталь переходит на стадию субтрактивной обработки. Именно здесь точность медицинской обработки с ЧПУ становится крайне важной. 5-осевой фрезерный станок с ЧПУ может быть использован для обработки критических элементов в соответствии с точными спецификациями. Это включает в себя создание гладких сопрягаемых поверхностей для сборки устройства, сверление и нарезание точных отверстий для хирургических винтов, а также получение поверхности, отвечающей строгим стандартам биосовместимости. Этот этап обработки гарантирует, что деталь не только соответствует своему дизайну, но и идеально функционирует в человеческом теле или в более крупном медицинском узле.

В своей работе в PTSMAKE мы обнаружили, что этот гибридный подход открывает двери для разработчиков медицинских устройств. Процесс лучше всего понять, сравнив его с традиционными методами.

| Характеристика | Аддитивное производство (AM) | Только механическая обработка с ЧПУ | Гибридный подход |

|---|---|---|---|

| Внутренняя сложность | Высокий (решетки, каналы) | Низкий (ограничен доступом к инструментам) | Высокий (сочетает в себе оба варианта) |

| Отделка поверхности (как есть) | Суровый | Превосходно | Отлично (в критических областях) |

| Точность размеров | Умеренный | Очень высокий | Очень высокий (на критических участках) |

| Материальные отходы | Низкий | Высокий | Умеренный (низкий в шаге AM) |

Эта таблица, составленная на основе данных нашего проекта, наглядно показывает, как гибридная модель предлагает лучшее из двух миров для многих медицинских приложений.

Трансформация ухода за пациентами и цепочки поставок

Влияние этой гибридной технологии выходит далеко за рамки простого изготовления сложных деталей. Она кардинально меняет способы разработки, доставки и использования медицинских устройств, напрямую влияя на результаты лечения пациентов и логистику цепочки поставок. Возможность создавать детали по индивидуальному заказу - это переломный момент для медицинской промышленности.

Настоящая персонализация: Имплантаты, ориентированные на конкретного пациента

Одно из самых интересных применений - создание имплантатов, ориентированных на конкретного пациента. При традиционном подходе используются имплантаты стандартного размера, которые хирург должен адаптировать во время операции. При гибридном подходе рабочий процесс революционизируется.

- Сканирование: Анатомия пациента фиксируется с помощью КТ или МРТ.

- Дизайн: Индивидуальный имплантат разрабатывается таким образом, чтобы идеально соответствовать уникальной анатомии пациента.

- Производить: Имплантат со сложными внутренними структурами печатается на 3D-принтере, а затем подвергается точной обработке с помощью ЧПУ.

В результате создаются индивидуальные черепные пластины, которые идеально подходят, суставные протезы, которые точно соответствуют структуре костей пациента, и хирургические направляющие, которые направляют хирурга с непревзойденной точностью. Такие индивидуальные приспособления позволяют сократить время операции, минимизировать осложнения и улучшить долгосрочное восстановление пациента. В наших беседах с клиентами-медиками потенциал улучшения результатов лечения пациентов является основным стимулом для изучения этих технологий.

Производство по требованию и эффективность цепочки поставок

Гибридная модель также решает основные проблемы логистики. Традиционная цепочка поставок в медицине опирается на большие запасы деталей стандартного размера, хранящихся на централизованных складах, что приводит к высоким затратам и потенциальным задержкам.

| Фактор цепочки поставок | Традиционная модель | Гибридная модель по требованию |

|---|---|---|

| Уровни запасов | Высокие (есть все размеры) | Очень низкая (изготавливается на заказ) |

| Время выполнения заказа (на заказ) | Недели или месяцы | Дни |

| Зависимость от поставщика | Высокий (централизованное производство) | Низкий (возможна децентрализация) |

| Отходы от неиспользуемых запасов | От умеренного до высокого | Минимум |

Гибридное производство позволяет перейти к децентрализованной модели "по требованию". Больница или региональный производственный центр, оснащенный гибридным оборудованием, может изготовить конкретный имплантат или хирургический инструмент всего за несколько часов до того, как он понадобится. Это значительно снижает потребность в больших дорогостоящих запасах и устраняет риск нехватки критически важных компонентов. Это делает цепочку поставок более устойчивой, оперативной и, в конечном счете, более эффективной в удовлетворении динамичных потребностей современного здравоохранения.

Гибридное производство эффективно сочетает в себе геометрическую свободу 3D-печати и непревзойденную точность обработки на станках с ЧПУ. Такая синергия позволяет создавать сложные медицинские устройства, ориентированные на конкретного пациента, которые раньше было невозможно изготовить. Для инженеров и дизайнеров это открывает новые возможности в области медицинских инноваций. Кроме того, эта технология упрощает цепочку поставок, обеспечивая децентрализованное производство по требованию, гарантируя, что врачи будут иметь именно те инструменты и имплантаты, которые им нужны, именно тогда, когда они в них нуждаются.

Умное производство и контроль качества на основе данных?

По-прежнему ли ваши производственные процессы полагаются на постпроизводственный контроль, выявляя ошибки только после того, как уже были потрачены материалы и время? Не создает ли такой реактивный подход неприемлемые риски для ваших медицинских изделий?

Умное производство меняет эту ситуацию, внедряя аналитику данных и искусственный интеллект непосредственно в производственную линию. Благодаря мониторингу в реальном времени, проверкам в процессе производства и предиктивному анализу оно обеспечивает беспрецедентную точность и согласованность обработки каждого медицинского компонента, активно предотвращая дефекты до их появления.

Переход от традиционного к интеллектуальному производству связан не только с новыми станками, но и с новой философией. Вместо того чтобы просто программировать станок с ЧПУ и надеяться на лучшее, теперь мы создаем петлю обратной связи, в которой станок учится и адаптируется. Именно здесь большие данные и искусственный интеллект (ИИ) становятся игровыми факторами в медицинской обработке с ЧПУ.

Сила данных в прецизионной обработке

Каждая операция обработки генерирует огромное количество данных - скорость вращения шпинделя, износ инструмента, температура, вибрация и позиционирование осей. В прошлом большинство этих данных отбрасывалось. Сегодня мы их используем. Анализируя эти потоки данных в режиме реального времени, мы можем выявить тонкие закономерности, которые предшествуют возникновению проблем с качеством. Например, незначительное увеличение вибрации шпинделя может указывать на то, что режущий инструмент начинает затупляться. Алгоритм искусственного интеллекта может заметить это, предупредить оператора или даже автоматически отрегулировать параметры резания для компенсации, задолго до того, как износ инструмента повлияет на качество обработки поверхности детали или точность размеров. Этот сдвиг крайне важен для поддержания жестких допусков, необходимых для медицинских имплантатов и хирургических инструментов.

Оптимизация процессов на основе искусственного интеллекта

В компании PTSMAKE мы изучили, как искусственный интеллект может выйти за рамки простых предупреждений и стать настоящей оптимизацией процесса. Модели искусственного интеллекта могут анализировать исторические данные тысяч производственных циклов, чтобы определить абсолютно оптимальные настройки для конкретного материала и геометрии. Это выходит далеко за рамки стандартных знаний оператора. Например, можно обнаружить, что несколько нетрадиционная скорость подачи в сочетании с определенным давлением охлаждающей жидкости значительно снижает микротрещиноватость в труднообрабатываемом полимере. Это позволяет нам постоянно добиваться превосходных результатов. Это также обеспечивает надежную прогнозируемое обслуживание5 График, при котором обслуживание машин осуществляется на основе фактических данных об их использовании, а не по фиксированному расписанию, что позволяет избежать дорогостоящих непредвиденных простоев.

Вот простая схема смены:

| Аспект | Традиционная обработка с ЧПУ | Интеллектуальная обработка с ЧПУ |

|---|---|---|

| Контроль качества | Постпроизводственный контроль | Мониторинг в процессе, в режиме реального времени |

| Корректировки процесса | Вручную, на основе опыта оператора | Автоматизированная оптимизация на основе искусственного интеллекта |

| Обработка ошибок | Реактивные (отбраковка или переделка) | Проактивные (прогнозирование и предотвращение) |

| Использование данных | В первую очередь для составления окончательной отчетности | Используется для обратной связи и обучения в режиме реального времени |

Такой подход, основанный на данных, избавляет от догадок и закладывает качество непосредственно в производственный процесс с самого первого отреза.

В то время как большие данные и искусственный интеллект служат "мозгом" для умного производства, передовые технологии контроля служат "глазами и ушами" на производстве. Эти инструменты предоставляют данные в режиме реального времени, необходимые для принятия разумных решений, гарантируя, что каждая деталь будет безоговорочно соответствовать строгим медицинским спецификациям. Ждать конца производственного цикла, чтобы обнаружить дефект, больше недопустимо, особенно если речь идет о дорогостоящих материалах и медицинских компонентах критического назначения.

Инспекция в процессе производства: Первая линия обороны

Контроль в процессе обработки предполагает использование автоматизированных датчиков и сенсоров непосредственно в станке с ЧПУ. Например, после обработки важной детали может быть автоматически установлен контактный датчик для измерения ее размеров еще до перемещения детали. При обнаружении каких-либо отклонений от CAD-модели система может мгновенно скорректировать траекторию движения инструмента для последующих операций или отметить деталь для немедленного пересмотра. Это принципиально отличается от традиционных методов, когда деталь может быть полностью обработана до измерения на отдельной КИМ (координатно-измерительной машине). Выявление ошибки в середине процесса экономит огромное количество времени и материала, резко снижая процент брака.

Лазерное сканирование сложных геометрий

Для медицинских устройств со сложными поверхностями свободной формы, таких как ортопедические имплантаты, сенсорные датчики могут быть медленными и не передавать полный профиль поверхности. Именно здесь бесконтактное лазерное сканирование имеет преимущество. Лазерный сканер может за считанные секунды захватить миллионы точек данных на поверхности детали, создавая подробную 3D-карту. Затем эта карта мгновенно сравнивается с исходной цифровой моделью. Эта технология обеспечивает быструю и невероятно тщательную всестороннюю проверку качества, гарантируя, что органические и сложные формы идеально соответствуют замыслу дизайнера. В прошлых проектах PTSMAKE мы убедились, что эта технология особенно эффективна при проверке сложных криволинейных деталей для замены суставов.

Мониторинг в режиме реального времени для неизменного соответствия

Помимо измерения размеров, системы мониторинга в реальном времени отслеживают состояние и производительность самого станка с ЧПУ.

| Техника мониторинга | Ключевая функция | Влияние на медицинскую обработку с ЧПУ |

|---|---|---|

| Анализ вибрации | Обнаруживает дисбаланс или дребезжание инструмента. | Обеспечивает превосходное качество поверхности и предотвращает появление микротрещин. |

| Тепловой мониторинг | Отслеживает температуру заготовки и шпинделя. | Предотвращает коробление материала и сохраняет стабильность размеров. |

| Акустическое зондирование | "Прислушивается" к признакам износа или поломки инструмента. | Позволяет мгновенно менять инструмент, предотвращая повреждение детали. |

Постоянно отслеживая эти переменные, мы гарантируем, что условия обработки остаются стабильными от первой до тысячной детали. Такой уровень контроля процесса не является обязательным при обработке на станках с ЧПУ в медицине, где постоянство продукции может напрямую влиять на безопасность пациентов и эффективность устройств.

Умное производство кардинально меняет медицинскую обработку с ЧПУ, смещая парадигму от реактивного обнаружения дефектов к проактивному обеспечению качества. Используя большие данные и искусственный интеллект для оптимизации процессов, мы можем достичь недостижимого ранее уровня точности. При этом технологии реального времени, такие как контроль в процессе обработки и лазерное сканирование, служат бдительным контролем качества на протяжении всего производства. Эта интегрированная методология, основанная на данных, позволяет минимизировать отходы, обеспечить непоколебимую последовательность и, в конечном счете, получить безупречные и надежные компоненты, востребованные в медицинской промышленности.

Кастомизация и персонализация в производстве медицинских изделий?

Вы когда-нибудь задумывались о том, почему стандартный медицинский имплантат не может идеально соответствовать уникальной анатомии каждого пациента? Универсальный подход часто приводит к компромиссам в комфорте, эффективности и времени восстановления.

Медицинская обработка с ЧПУ - это ключ к настоящей персонализации. Она позволяет производителям изготавливать имплантаты, хирургические инструменты и протезы с учетом индивидуальных особенностей пациента непосредственно на основе данных медицинской визуализации. Такой подход требует очень гибких рабочих процессов проектирования и производства, чтобы обеспечить превосходные результаты лечения пациентов.

Сдвиг в сторону решений, ориентированных на конкретного пациента

Медицинская промышленность уходит от массового производства устройств и переходит к решениям, разработанным с учетом индивидуальных особенностей человека. Это не просто тенденция, это фундаментальное изменение, вызванное необходимостью достижения лучших клинических результатов. В производстве медицинского оборудования индивидуализация означает создание детали, идеально подходящей к телу пациента. Такая точность минимизирует риски, сокращает время операции и ускоряет заживление. Например, спрос на индивидуальные имплантаты значительно вырос. Коленный или тазобедренный протез, созданный на основе компьютерной томографии пациента, будет интегрироваться гораздо лучше, чем вариант стандартного размера.

От цифрового сканирования до физического имплантата

Процесс начинается с получения изображений высокого разрешения, таких как КТ или МРТ. Эти данные создают точную цифровую 3D-модель анатомии пациента. Затем инженеры используют эту модель для разработки имплантата или инструмента, который идеально подходит. Именно здесь вступает в игру мощь передовой медицинской обработки с ЧПУ. Цифровой проект преобразуется в инструкции CAM, которые направляют многоосевые станки с ЧПУ на вырезание конечного продукта из цельного блока биосовместимого материала, такого как титан или PEEK. Такая бесшовная цифровая резьба гарантирует, что конечная физическая деталь будет точной копией виртуального дизайна, причем допуски часто измеряются микронами. Изготовление таким образом специальных хирургических инструментов, таких как Инструментарий с учетом особенностей пациента6Это гарантирует, что хирург сможет выполнить процедуру с максимальной точностью.

Гибкость материалов и дизайна

Кастомизация - это не только форма и размер, но и выбор материала и конструктивных особенностей. Для разных областей применения требуются разные свойства материалов, от прочности кобальт-хрома для несущих суставов до радиопрозрачности PEEK для спинальных имплантатов. Обработка с ЧПУ легко справляется с этими разнообразными материалами. Кроме того, она позволяет создавать сложные детали, которые были бы невозможны при использовании других методов.

| Характеристика | Стандартные медицинские изделия | Нестандартные устройства с ЧПУ |

|---|---|---|

| Приспособление для пациента | Приблизительные размеры; доступны в размерах S/M/L | Точное соответствие анатомии пациента |

| Время операции | Дольше; требует корректировки на месте | Короче; требуется минимальная регулировка |

| Остеоинтеграция | Хорошо | Превосходно благодаря идеальному контакту |

| Период восстановления | Стандарт | Часто быстрее и менее болезненно |

| Производственная модель | Массовое производство | Однокомпонентный поток по требованию |

Именно такой уровень детализации отличает адекватную медицинскую помощь от отличной. Речь идет о предоставлении решения, которое не просто работает, а работает идеально для конкретного человека.

Важность гибкого производственного процесса

Для достижения такой высокой степени персонализации требуется не просто современное оборудование, а невероятно гибкий и оперативный производственный процесс. Традиционное производство основано на объемах и повторении. Индивидуальное медицинское производство - это, наоборот, эффективное производство единственного, уникального изделия. В PTSMAKE мы отточили наши процессы для поддержки этой модели "партия - один экземпляр", которая необходима любому серьезному партнеру по обработке медицинских изделий с ЧПУ. Весь рабочий процесс, от первоначального предложения до окончательного контроля, должен быть оптимизирован для обеспечения скорости, точности и отслеживания.

Интеграция дизайна, прототипирования и производства

По-настоящему гибкий рабочий процесс разрушает разрозненность между различными этапами производства. Команды разработчиков и производителей должны работать в тесном сотрудничестве. После окончательной доработки конструкции на основе данных пациента можно использовать быстрое прототипирование для создания физической модели для проверки. Это позволяет хирургам подержать в руках копию имплантата или направляющей, прежде чем окончательная деталь будет обработана из дорогостоящего медицинского материала. Такой итеративный цикл обратной связи очень важен для обеспечения безупречности конечного продукта. Эта интеграция поддерживается мощным программным обеспечением, которое управляет потоком данных и отслеживает каждый этап процесса, обеспечивая полное соответствие медицинским нормам, таким как ISO 13485.

Адаптация к непредсказуемому спросу

Потребность в медицинских изделиях на заказ часто бывает срочной и непредсказуемой. В случае травмы может потребоваться индивидуальная черепная пластина, которую нужно спроектировать, обработать и доставить в считанные дни. Для этого необходима производственная система, способная быстро перестраиваться. Ключевые элементы гибкого рабочего процесса включают:

- Быстрое программирование: Программное обеспечение CAM, позволяющее быстро генерировать сложные траектории инструмента.

- Быстросменная оснастка: Системы, которые минимизируют время простоя оборудования между работами.

- Автоматизированный контроль качества: Встроенные КИМ и сканеры для проверки размеров без создания узких мест.

| Этап рабочего процесса | Традиционное производство | Agile Custom Manufacturing |

|---|---|---|

| Заказать поступление | Крупносерийные заказы | Однокомпонентные заказы по требованию |

| Настройка машины | Длинные рейсы, редкие смены | Частые и быстрые переналадки |

| Контроль качества | Статистическая выборка партий | 100% проверка каждой уникальной детали |

| Документация | Прослеживаемость на уровне партии | Прослеживаемость для конкретного устройства (UDI) |

| Время выполнения | Недели или месяцы | Дни |

Такой уровень гибкости гарантирует, что производители смогут удовлетворить взыскательные потребности персонализированной медицины, предоставляя судьбоносные решения в нужные сроки.

Одним словом, отказ от универсальных медицинских устройств обусловлен превосходными результатами персонализации. Медицинская обработка с ЧПУ является основной технологией, обеспечивающей эти изменения, позволяя изготавливать индивидуальные имплантаты, инструменты и протезы с непревзойденной точностью. Чтобы добиться успеха, производители должны внедрить гибкие и интегрированные производственные процессы, способные эффективно справляться со сложностью создания уникальных, специфических для каждого пациента деталей. Такой подход обеспечивает идеальную подгонку каждого устройства, повышая точность хирургических операций и улучшая восстановление пациентов.

Соответствие нормативным требованиям и стандартам FDA при обработке на станках с ЧПУ?

Вы когда-нибудь беспокоились о том, что небольшая ошибка в процессе обработки может сорвать весь запуск вашего медицинского устройства? Это распространенный страх, который не дает спать по ночам многим инженерам.

Соблюдение нормативных требований в медицинской обработке с ЧПУ означает строгое следование стандартам FDA и ведение подробных записей. Это включает в себя полную документацию, прослеживаемость материалов и валидацию процесса, чтобы гарантировать, что каждая деталь безопасна, эффективна и готова к утверждению на рынке, защищая как пациентов, так и ваш проект.

Когда речь идет о производстве медицинского оборудования, ставки невероятно высоки. В отличие от других отраслей промышленности, неисправный компонент - это не просто неудобство; он может иметь серьезные последствия для безопасности пациентов. Именно поэтому регулирующие органы, в частности Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA), установили строгие правила, которым должен следовать каждый производитель в цепочке поставок. Для тех из нас, кто занимается медицинской механической обработкой с ЧПУ, это не просто изготовление детали по чертежу. Речь идет о создании фундамента доверия и безопасности в каждом отдельном компоненте.

Основа: Положение FDA о системе качества (QSR)

Основным нормативным документом, регулирующим производство медицинских изделий, является Положение FDA о системе качества (QSR), также известное как 21 CFR Part 820. Хотя конечный производитель устройства в конечном итоге несет ответственность за соблюдение требований, эти требования распространяются на всех критически важных поставщиков, включая цеха механической обработки с ЧПУ. QSR разработан для того, чтобы обеспечить постоянное производство и контроль медицинских изделий в соответствии со стандартами качества. Он охватывает все аспекты - от контроля проектирования и закупки материалов до производственных процессов и документации. В компании PTSMAKE мы интегрировали эти принципы в нашу основную деятельность, обеспечив соответствие наших процессов требованиям FDA и наших клиентов. Речь идет не просто о прохождении аудита, а о культуре качества.

Основные принципы соблюдения требований при обработке

Чтобы соответствовать этим стандартам, мы уделяем особое внимание нескольким важнейшим областям, которые составляют основу нормативного соответствия. Они являются обязательными для любого проекта в медицинской сфере.

Прослеживаемость материалов

Каждый кусок сырья, используемый в медицинском устройстве, должен быть прослежен до его источника. Это означает, что мы ведем тщательный учет сертификации материалов, включая номера партий и номера термических обработок, для каждой партии металла или полимера, которые мы обрабатываем. Такая полная цепочка поставок жизненно важна. Если поставщик материала когда-либо объявит отзыв конкретной партии, мы сможем немедленно идентифицировать каждую деталь, изготовленную из этого материала. Это позволяет предотвратить попадание бракованных компонентов к пациентам.

Валидация процесса

Здесь мы предоставляем документальное подтверждение того, что наш процесс обработки неизменно приводит к получению деталей, соответствующих всем спецификациям. Валидация процесса гарантирует, что первая деталь идентична последней детали в производственном цикле. Ключевой элемент, над которым мы работаем с клиентами, - это обеспечение того, чтобы выбранные материалы обладали необходимыми биосовместимость7 для предполагаемого применения. Процесс валидации обычно включает в себя:

| Требование | Описание | Почему это важно для медицинской обработки с ЧПУ |

|---|---|---|

| Прослеживаемость | Отслеживание сырья от источника до конечного компонента. | Обеспечивает целостность материала и позволяет быстро принять меры в случае обнаружения дефекта. |

| Валидация | Документальное подтверждение того, что процесс неизменно приводит к получению качественного продукта. | Гарантирует, что каждая деталь соответствует жестким допускам и спецификациям. |

| Документация | Полная запись истории производства партии деталей. | Обеспечивает подтверждение соответствия требованиям и необходим для проведения аудита и подачи документов. |

Помимо основополагающих требований QSR, перспективный подход к соблюдению требований предполагает использование международных стандартов и надежной системы менеджмента качества (СМК). Такая проактивная позиция не только обеспечивает соответствие сегодняшним нормам, но и готовит вас к будущему. Для любой компании, производящей медицинское оборудование, сотрудничество с поставщиком, который живет и дышит этими принципами, - важнейший шаг к успешному выходу на рынок и долгосрочному успеху. Правильный партнер не просто производит детали, он становится продолжением вашей команды качества.

Золотой стандарт: Сертификация по стандарту ISO 13485

В то время как QSR Управления по контролю за продуктами и лекарствами США является законодательным требованием для устройств, продаваемых в США, международным стандартом качества медицинского оборудования является ISO 13485. Эта сертификация представляет собой всеобъемлющую основу для СМК, специально разработанной для индустрии медицинских изделий. Она полностью соответствует требованиям FDA, но при этом признана во всем мире, что является огромным преимуществом для компаний, желающих продавать свою продукцию на различных рынках. В компании PTSMAKE сертификация по ISO 13485 является основной частью наших обязательств перед клиентами-медиками. Это не просто сертификат, который мы вешаем на стену; он диктует наши ежедневные операции, начиная с того, как мы обрабатываем поступающие материалы, и заканчивая тем, как мы контролируем и документируем каждый этап процесса обработки. Он также делает акцент на управлении рисками, заставляя нас заблаговременно выявлять и устранять потенциальные проблемы до того, как они станут проблемами.

Навигация по руководствам по передовому производству

FDA признает, что технологии постоянно развиваются. Такие передовые технологии, как 5-осевая обработка с ЧПУ и автоматизированный контроль качества, меняют способы производства медицинских компонентов. В ответ на это FDA поощряет "Доводы в пользу качества", побуждая производителей сосредоточиться на критических для качества (CTQ) атрибутах, а не просто ставить флажки для соответствия базовым требованиям. Это означает, что мы, как ваш партнер по механической обработке, работаем с вами над определением наиболее важных характеристик вашей конструкции и создаем на их основе улучшенные системы контроля и процессы проверки. Этот современный подход фокусируется на качестве продукции и безопасности пациентов, выходя за рамки простого соответствия требованиям и переходя к настоящему совершенству производства.

Практические шаги по обеспечению соответствия требованиям поставщиков

Когда вы выбираете партнера по обработке с ЧПУ для своего медицинского проекта, есть несколько практических шагов, которые вы можете предпринять, чтобы проверить его приверженность качеству и соблюдению требований.

| Пункт действий | Описание | Почему это важно |

|---|---|---|

| Проверка сертификатов | Попросите предоставить подтверждение сертификации по стандарту ISO 13485 от авторитетного органа. | Это непреложный критерий для любого серьезного партнера по медицинской обработке. |

| Запрос образцов документов | Попросите показать отредактированную запись истории устройства (DHR) или план валидации. | Это показывает процесс документирования в действии, а не только в теории. |

| Обсудите управление рисками | Поинтересуйтесь процессом управления рисками, например, использованием FMEA. | Проактивный партнер выявляет потенциальные сбои до их возникновения, экономя ваше время. |

| Уточнить контроль изменений | Понять документированный процесс управления изменениями в материалах. | Это предотвращает внесение несанкционированных изменений, которые могут аннулировать разрешение на использование вашего устройства. |

В конечном счете, соблюдение нормативных требований - это общая ответственность. Выбрав партнера, который уже создал такие строгие системы, вы сможете сосредоточиться на инновациях, будучи уверенными в том, что получаемые вами компоненты безопасны, надежны и полностью соответствуют нормативным требованиям.

Соблюдение стандартов FDA при обработке медицинских изделий с ЧПУ - сложная, но важная задача. Это не просто нормативное препятствие, а фундаментальное обязательство по обеспечению безопасности пациентов и эффективности продукции. Успех зависит от глубокого понимания таких требований, как прослеживаемость материалов, валидация процесса и полная документация. Сотрудничество с поставщиком, имеющим надежную СМК, например, сертифицированную по ISO 13485, упрощает этот процесс и превращает соблюдение требований из проблемы в конкурентное преимущество для вашего медицинского оборудования.

Примеры из практики: Успешные медицинские приложения для обработки с ЧПУ.

Вы когда-нибудь задумывались, как сложный хирургический инструмент с безупречной точностью попадает с экрана компьютера в руку хирурга? Это путешествие наполнено сложными задачами, в которых один микрон может иметь значение.

Успешное применение ЧПУ в медицине включает в себя биосовместимые титановые ортопедические имплантаты со сложной поверхностью, высокоточные хирургические инструменты из нержавеющей стали и сложные компоненты для диагностического оборудования. В этих проектах преодолеваются экстремальные сложности с материалами и допусками, чтобы обеспечить надежные результаты для спасения жизни пациентов.

В мире производства медицинского оборудования только теория помогает вам далеко продвинуться. Настоящие испытания мастерства, технологий и управления процессом происходят в реальных условиях. В наших проектах в PTSMAKE мы на собственном опыте убедились, как обработка на станках с ЧПУ превращает блестящие инженерные концепции в функциональные, спасающие жизнь изделия. Давайте рассмотрим несколько примеров.

Пример 1: высокоточные хирургические щипцы

Один из клиентов обратился к нам с проектом нового типа лапароскопических щипцов. Успех их устройства зависел от достижения идеального баланса остроты, прочности и эргономичности.

Вызов

Основные трудности были тройными. Во-первых, материалом служила нержавеющая сталь 17-4 PH, известная своей прочностью, но также и сложностью обработки. Во-вторых, наконечники должны были иметь острый как бритва край с допуском всего ±0,005 мм, чтобы обеспечить чистый захват тканей без разрывов. В-третьих, вся партия должна была быть абсолютно однородной: любое отклонение могло повлиять на работу хирурга.

Наше решение

Для решения этой задачи мы использовали 5-осевую фрезерную обработку с ЧПУ. Это позволило нам обрабатывать сложные изгибы рукояток и наконечников пинцетов за один установ, что очень важно для минимизации превышения допусков. Мы использовали специализированные микроконцевые фрезы и разработали индивидуальные траектории инструментов для создания острых кромок без заусенцев. После обработки каждая деталь прошла процесс пассивации для повышения коррозионной стойкости, что является обязательным условием для многоразовых хирургических инструментов.

Пример 2: Изготовленные на заказ титановые имплантаты тазобедренного сустава

Другой значительный проект был связан с изготовлением титановых ножек для тазобедренного сустава на заказ для медицинского стартапа. Это были не стандартные готовые детали, они подгонялись под индивидуальные анатомические особенности пациента на основе данных МРТ.

Вызов

Обработка титана (Ti-6Al-4V) - дело непростое. Он выделяет огромное количество тепла и быстро изнашивает инструменты. Однако самой сложной задачей было создание особой шероховатой текстуры поверхности на части имплантата. Эта текстура была необходима для обеспечения остеоинтеграция8Процесс, при котором кость пациента естественным образом прирастает к имплантату и срастается с ним. Биосовместимость и полная отслеживаемость каждой уникальной детали, конечно же, имели первостепенное значение.

Наш подход

Мы решили проблему материала, используя системы СОЖ под высоким давлением и режущие инструменты со специальными покрытиями, предназначенными для титана. Для создания текстуры поверхности мы использовали передовые стратегии фрезерования с ЧПУ, которые точно контролировали траекторию движения инструмента для получения равномерного, похожего на пористую поверхность покрытия. Это позволило отказаться от вторичных процессов нанесения покрытия, которые иногда могут быть неудачными. На каждый имплантат лазером наносится уникальный серийный номер, и он сопровождается полным пакетом документации, от сертификации сырья до отчетов об окончательной проверке.

| Компонент проекта | Ключевая задача | Внедренное решение для ЧПУ |

|---|---|---|

| Наконечник хирургического пинцета | Достижение и поддержание резкости | 5-осевое фрезерование с индивидуальной микроинструментальной обработкой |

| Ручка пинцета | Эргономичный захват и баланс | Одноразовая обработка позволяет избежать ошибок |

| Стержень имплантата тазобедренного сустава | Обработка прочного титана | Специализированные охлаждающие жидкости и скорости резки |

| Поверхность имплантата | Способствует росту костей | Поверхность с ЧПУ для лучшей интеграции |

Области применения медицинской обработки с ЧПУ выходят далеко за рамки имплантатов и хирургических инструментов. Диагностическое оборудование и портативные устройства представляют собой еще одну область, где точность имеет решающее значение для производительности и надежности. Здесь часто приходится сталкиваться с различными материалами и уникальными функциональными требованиями.

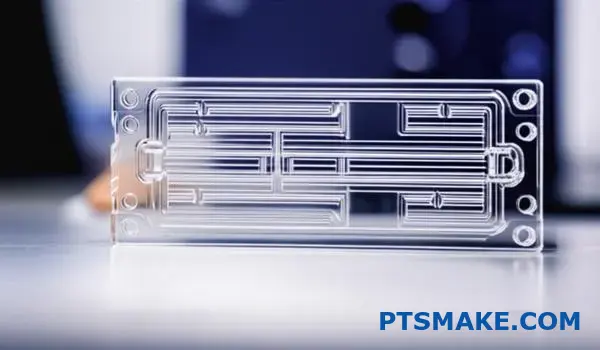

Пример 3: Микрофлюидные коллекторы для диагностических анализаторов

Мы работали с компанией, разрабатывающей анализатор крови нового поколения. В основе их устройства лежал микрофлюидный коллектор - прозрачный пластиковый блок с невероятно маленькими каналами, по которым образцы жидкости проходят через датчики.

Вызов

Материалом послужил поликарбонат. Основные трудности заключались в обработке крошечных каналов сложной формы - некоторые из них имеют ширину менее 0,2 мм - без образования трещин под напряжением или заусенцев. Другим важным требованием было достижение оптической чистоты поверхностей, прилегающих к каналам, поскольку в устройстве использовались лазеры для анализа образцов. Любая дымка или следы от инструментов могли бы испортить показания. Наконец, необходимо было предотвратить любое загрязнение в процессе производства.

Наше решение

Ключевую роль здесь сыграла высокоскоростная обработка. Мы использовали чрезвычайно острые специализированные фрезы на очень высоких оборотах, чтобы минимизировать силу резания и теплообразование, предотвращая напряжение материала. После обработки каналов мы использовали тщательно контролируемую технику полировки паром, чтобы восстановить оптическую чистоту критических поверхностей без изменения геометрии микроканалов. Весь процесс производства, от обработки до упаковки, проходил в чистой контролируемой среде, чтобы исключить риск загрязнения частицами.

Пример 4: Прочные корпуса для портативных ультразвуковых устройств

Клиенту требовался корпус для нового портативного ультразвукового сканера. Устройство должно было быть легким, чтобы врачи могли носить его с собой целый день, но при этом достаточно прочным, чтобы выдержать случайные падения и частую чистку жесткими дезинфицирующими средствами.

Вызов

Конструкция предусматривала тонкие стенки и сложные внутренние элементы для крепления чувствительной электроники и сенсорного экрана. Материалом послужил алюминиевый сплав медицинского класса. Задача заключалась в том, чтобы обработать тонкие стенки без деформации и искажения, обеспечив при этом предельно точное расположение всех внутренних точек крепления. Кроме того, корпус должен был обеспечить идеальную герметичность, чтобы защитить внутренние компоненты от попадания жидкостей.

Наш подход

Прежде чем приступить к резке металла, мы вместе с клиентом провели анализ технологичности конструкции (DFM), чтобы оптимизировать внутренние структуры ребер для достижения максимальной прочности при минимальных затратах материала. Затем мы использовали 5-осевой станок с ЧПУ для создания всех внутренних элементов за один проход. Это обеспечило идеальное выравнивание двух половин корпуса. Мы также обработали точный паз для специальной прокладки, обеспечив водонепроницаемое уплотнение, которое прошло испытания на защиту от проникновения IP67.

| Компонент проекта | Ключевая задача | Внедренное решение для ЧПУ |

|---|---|---|

| Микрофлюидный коллектор | Крошечные, точные каналы для жидкостей | Высокоскоростная обработка с использованием микроинструментов |

| Поверхность коллектора | Оптическая прозрачность для датчиков | Специализированные методы паровой полировки |

| Корпус для ультразвука | Легкий, но прочный | Оптимизированные по DFM траектории инструмента для тонких стенок |

| Внутренняя отделка корпуса | Герметизация и монтаж компонентов | Обработка с одной установкой для идеального выравнивания |

Эти примеры показывают, что успешная медицинская обработка с ЧПУ - это нечто большее, чем просто изготовление. От титановых имплантатов, способствующих росту костей, до оптически прозрачных диагностических деталей и прочных корпусов приборов - каждый проект требует уникального решения. Настоящий успех зависит от объединения передовых технологий с глубоким опытом работы с материалами и строгим контролем качества. Такое сочетание обеспечивает безупречное функционирование каждого компонента там, где это важнее всего - при оказании исключительной помощи пациентам и получении надежных результатов диагностики.

Устойчивость и эффективность в производстве медицинских ЧПУ?

Вы когда-нибудь задумывались, означает ли переход на экологичные технологии в медицинском производстве жертвовать точностью или увеличивать расходы? Это обычная проблема, когда важен каждый микрон, а бюджеты ограничены.

Достижение устойчивого развития в медицинской обработке с ЧПУ - это не компромисс. Речь идет об оптимизации процессов за счет рационального использования материалов, сокращения отходов и применения энергоэффективных технологий для повышения экологичности и качества важнейших медицинских компонентов.

Повышение экологичности в нашей области начинается с рассмотрения двух основных областей: используемых материалов и образующихся отходов. Речь идет не только об экологической сознательности, но и о более разумном и эффективном подходе, который напрямую влияет на итоговый результат и качество продукции.

Эффективность использования материалов

Самый экологичный материал - тот, который не пропадает зря. В мире производства медицинского оборудования, где такие материалы, как титан и PEEK, стоят дорого, каждый сэкономленный грамм имеет значение.

Изготовление близких к сетке форм

Одна из самых эффективных стратегий, которую мы применяли в прошлых проектах PTSMAKE, - это начинать с заготовки, которая уже близка к форме конечной детали. Это называется изготовлением почти чистой формы. Вместо того чтобы начинать с большого блока металла и обрабатывать 80% его, мы можем использовать кованую заготовку или преформу для литья металла под давлением (MIM). Это значительно сокращает время обработки, износ инструмента и количество материала, превращаемого в лом. Первоначальная деталь может стоить дороже, но общая экономия машинного времени и материальных отходов часто делает ее более экономичным выбором для крупносерийных деталей.

Интеллектуальное управление ломом

Каким бы эффективным ни был процесс, металлолом всегда будет оставаться. Главное - эффективно им распорядиться. Правильное управление стружка9 производимой продукции имеет решающее значение. Мы тщательно сортируем различные материалы. Например, если смешать титановую стружку со стружкой из нержавеющей стали, вся партия может стать непригодной для переработки. Разделяя материалы, мы можем перерабатывать их по гораздо более высокой стоимости, превращая отходы в источник дохода, а не в расходы на утилизацию.

| Характеристика | Заливная охлаждающая жидкость (традиционная) | Минимальное количество смазки (MQL) |

|---|---|---|

| Объем охлаждающей жидкости | Высокий | Очень низкий (туман/аэрозоль) |

| Утилизация отходов | Дорогостоящие и регулируемые | Минимальная или почти сухая обработка |

| Чистота заготовок | Требуется последующая очистка | Часто чище |

| Здоровье оператора | Возможность возникновения проблем с кожей/респираторной системой | Улучшение качества воздуха |

Такой дисциплинированный подход к использованию материалов и отходам является основополагающим для обеспечения бережливого и устойчивого производства медицинской обработки с ЧПУ.

Помимо материалов и физических отходов, потребление энергии является одним из основных факторов, влияющих на экологию любого производственного предприятия. Передовые технологии предоставляют мощные инструменты для снижения этого воздействия, одновременно повышая точность и общую эффективность. Работать нужно умнее, а не сложнее.

Оптимизация энергопотребления

Станки с ЧПУ потребляют много энергии, особенно старые модели. Значительная часть работы по созданию устойчивого производства заключается в решении проблемы энергопотребления.

Современные, энергоэффективные машины

Разница в энергопотреблении между 15-летним и современным станком существенна. Новые станки с ЧПУ разработаны с учетом требований эффективности. Они оснащены шпинделями с прямым приводом, которые расходуют меньше энергии, серводвигателями, потребляющими энергию только при движении, и интеллектуальными режимами сна, которые отключают питание несущественных компонентов в периоды простоя. Хотя первоначальные инвестиции выше, наш анализ показывает, что снижение ежедневных эксплуатационных расходов приводит к четкому возврату инвестиций в течение всего срока службы станка, особенно в условиях высокой производительности.

Роль передовых технологий

Программное обеспечение и автоматизация меняют как устойчивость, так и точность медицинской обработки с ЧПУ. Они позволяют нам оптимизировать каждый аспект производственного процесса еще до его начала.

Программное обеспечение CAM и моделирование

Современное программное обеспечение для автоматизированного производства (CAM) имеет решающее значение. Оно позволяет нам создавать высокоэффективные траектории движения инструмента, которые были невозможны еще десять лет назад. Например, такие техники, как трохоидальное фрезерование, используют постоянное, легкое взаимодействие с материалом. Такой подход снижает нагрузку на режущий инструмент и шпиндель станка, что уменьшает потребление энергии и продлевает срок службы инструмента. Прежде чем приступить к резке металла, мы проводим обширное моделирование. Эта виртуальная проверка процесса помогает нам выявить возможные столкновения, оптимизировать траекторию инструмента и гарантировать, что деталь будет соответствовать спецификациям, исключая потери материала и энергии, которые возникают при производстве бракованного первого изделия.

| Тип траектории инструмента | Помолвка | Износ инструмента | Время обработки | Использование энергии |

|---|---|---|---|---|

| Традиционный (офсет) | Непоследовательность | Высокий | Длиннее | Выше |

| Оптимизированный (трохоидальный) | Последовательный и низкий | Нижний | Короче | Нижний |

Интегрируя эти технологии, мы не только снижаем воздействие на окружающую среду, но и повышаем надежность и точность, требуемые медицинской промышленностью.

Устойчивое развитие в медицинской обработке с ЧПУ - это практическая цель, достигаемая с помощью многогранной стратегии. Сосредоточившись на эффективности использования материалов при изготовлении изделий практически чистой формы и грамотном управлении отходами, мы сокращаем количество отходов в самом их источнике. В то же время использование передового программного обеспечения CAM, энергоэффективных станков и технологий моделирования позволяет нам сократить потребление энергии и одновременно повысить точность. Такой комплексный подход доказывает, что экологическая ответственность и высокопроизводительное производство могут и должны идти рука об руку, обеспечивая более эффективное производство.

Разблокируйте технологию обработки с ЧПУ для медицины нового поколения с помощью PTSMAKE

Готовы ли вы быть впереди в области медицинской обработки с ЧПУ? Сотрудничайте с PTSMAKE для обеспечения точности, надежности и скорости - независимо от того, нужны ли вам имплантаты на заказ, сложные прототипы или крупносерийное производство. Свяжитесь с нами сегодня, чтобы получить быстрое предложение и испытать качество мирового класса от прототипа до производства!

Разберитесь в сложных механизмах, позволяющих создавать сложные медицинские геометрические фигуры. ↩

Узнайте, как эта основная инженерная концепция обеспечивает самокорректирующуюся точность в автоматизированных системах. ↩

Поймите, как материалы имплантатов соединяются с костью, что является критически важным фактором для долгосрочного успеха устройства. Нажмите, чтобы узнать больше. ↩

Поймите биологический процесс, который делает титановые имплантаты такими эффективными, и как разработать дизайн с учетом этого. ↩

Поймите, как эта стратегия, основанная на данных, может предотвратить простои оборудования и сократить непредвиденные расходы на обслуживание. ↩

Узнайте, как созданные по индивидуальному заказу хирургические направляющие и инструменты повышают точность процедуры и сокращают время операции. ↩

Узнайте больше о свойствах материалов и о том, как они влияют на безопасность и производительность устройств, в нашем подробном руководстве. ↩

Узнайте больше о том, как текстура поверхности влияет на биологический процесс срастания кости с имплантатом. ↩

Понять свойства стружки и ее решающую роль в оценке эффективности процесса обработки и ценности вторичного использования. ↩