Вы сталкиваетесь с проблемами интерференционной посадки в критически важных узлах? Вы не одиноки. Каждый день инженеры сталкиваются со скольжением валов, трещинами в ступицах и отказами соединений, которые можно было бы предотвратить с помощью правильного проектирования интерференционной посадки.

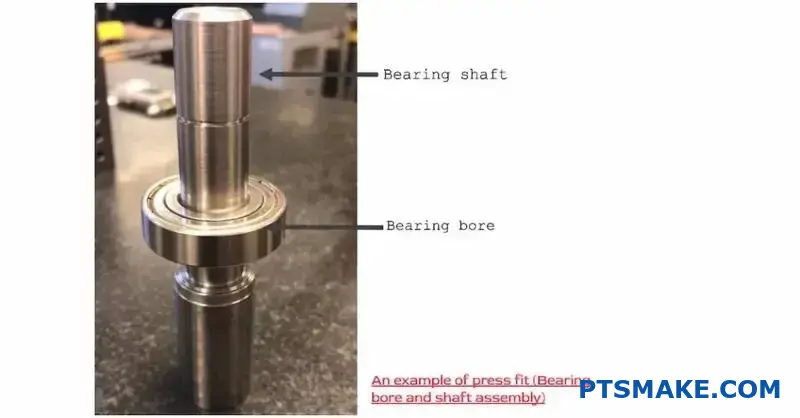

Интерференционная посадка - это метод механического крепления, при котором детали соединяются путем вдавливания детали небольшого размера в деталь меньшего размера, создавая радиальное давление, которое создает силу прижима за счет трения на границе раздела.

Правильное проектирование интерференционных посадок требует понимания сложной взаимосвязи между свойствами материала, тепловыми эффектами и распределением напряжений. Подробности, которыми я поделюсь ниже, помогут вам разработать надежные интерференционные посадки, которые будут работать в реальных условиях эксплуатации.

Чем эффективная интерференция отличается от номинальной?

При проектировании интерференционной посадки то, что отображается на экране, - это не то, что вы получите. Мы называем расчетное значение "номинальной интерференцией". Это чистая, рассчитанная разница в размерах.

Однако "эффективная интерференция" - это то, что действительно имеет значение. Это фактическая интерференция после сборки.

Разрыв между теорией и реальностью

Ключевое отличие заключается в шероховатости поверхности. Ни одна поверхность не бывает идеально гладкой. Она имеет микроскопические пики и долины.

Понимание терминов

Когда детали прижимаются друг к другу, эти крошечные пики сжимаются. Это уменьшает общую интерференцию. Величина уменьшения зависит от материала и обработка поверхности.

| Тип помех | Определение | Основа |

|---|---|---|

| Номинальный | Теоретическое значение из чертежей. | Идеальные, гладкие поверхности. |

| Эффективный | Фактическое значение после сборки. | Реальные, грубые поверхности. |

Это важнейший первый шаг от теории к практике.

Глубокое изучение текстуры поверхности

Представьте себе две поверхности под микроскопом. Они похожи на горные хребты. Когда вы прижимаете их друг к другу, вершины этих гор, или асперименты1Это первые точки соприкосновения.

Эти пики выдерживают первоначальную нагрузку и деформируются. Они либо сплющиваются, либо отламываются. Эта "потеря" в высоте напрямую вычитается из номинальной интерференции.

Роль отделки поверхности

Шероховатая поверхность имеет более высокие пики. Это означает, что при сборке будет сжиматься больше материала. Следовательно, вы потеряете больше предполагаемых помех.

В нашей работе в 1ТП6Т мы наблюдаем это постоянно. Тонко отшлифованный вал и хонингованное отверстие будут иметь гораздо более высокую эффективную интерференцию, чем две грубо обточенные детали, даже с одинаковыми номинальными размерами. Окончательный Давление прилегания помех напрямую зависит от этого эффективного значения.

Количественная оценка потерь

Судя по данным наших прошлых проектов, потери могут быть значительными. Вот общее представление:

| Отделка поверхности | Типичные потери на помехи |

|---|---|

| Грубый поворот | Высота пика может превышать 50%. |

| Земля | Обычно 20-30% от высоты пика. |

| Отшлифованные/притертые | Может составлять менее 10% от высоты пика. |

Контроль качества поверхности - это не только внешний вид; он необходим для достижения нужной прочности и производительности прессования.

Номинальная интерференция - это идеальный расчет конструктора. Эффективная интерференция - это практическая реальность после сжатия вершин поверхностей при сборке. Эта критическая разница, определяемая шероховатостью поверхности, определяет прочность и надежность окончательной посадки.

Какие свойства материала в наибольшей степени влияют на расчет давления?

При расчете давления интерференционной посадки выделяются два свойства материала. Это модуль Юнга и коэффициент Пуассона. Они являются основными исходными данными для любого точного расчета.

Их понимание имеет решающее значение для успеха. Модуль Юнга измеряет жесткость. Коэффициент Пуассона описывает, как деформируется материал. Оба показателя напрямую влияют на конечное давление.

| Недвижимость | Основная роль |

|---|---|

| Модуль Юнга | Измеряет жесткость материала |

| Коэффициент Пуассона | Описывает форму деформации |

Правильное выполнение этих требований гарантирует идеальную посадку деталей. Это предотвращает поломку деталей.

Роль модуля Юнга (E)

Модуль Юнга, или модуль упругости, прост. Он определяет, насколько материал будет растягиваться или сжиматься под действием напряжения. Считайте его мерой жесткости. Более высокий модуль означает более жесткий материал.

Для интерференционных посадок это очень важно. Жесткий материал, например сталь (высокий E), будет создавать гораздо большее давление, чем гибкий, например алюминий (низкий E), при одинаковой величине интерференции.

В прошлых проектах PTSMAKE мы убедились в этом на собственном опыте. Несоответствие модулей вала и ступицы может привести к неожиданной концентрации напряжений. Это то, что мы всегда учитываем на этапе проектирования.

Понимание коэффициента Пуассона (ν)

Коэффициент Пуассона немного менее интуитивен. Когда вы сжимаете объект, он стремится выпятиться в стороны. Это соотношение количественно оценивает этот эффект. Оно представляет собой отношение поперечной деформации к осевой деформации.

Это важно, поскольку при запрессовке вала в ступицу обе детали деформируются не только радиально, но и слегка по длине. Эта вторичная деформация влияет на площадь контакта и общее распределение давления. Ее игнорирование может привести к неточным расчетам давления, особенно при использовании материалов, которые сильно деформируются. Материал подвергается двухосное напряжение2 что делает это свойство важным.

| Стоимость имущества | Последствия для давления |

|---|---|

| Высокий модуль Юнга | Большее давление при одинаковой посадке |

| Низкий модуль Юнга | Более низкое давление при той же посадке |

| Высокое соотношение Пуассона | Больше боковых выпуклостей, влияет на напряжение |

Модуль Юнга определяет жесткость материала, а коэффициент Пуассона описывает его деформационное поведение. Оба эти параметра важны для точного расчета давления интерференционной посадки и обеспечения структурной целостности узла. Правильный выбор материала - ключевой момент.

Как полый вал изменяет расчет давления?

Когда вы переходите от сплошного вала к пустотелому, вы не просто удаляете материал. Вы в корне меняете поведение детали под нагрузкой. Это критически важная деталь при проектировании.

Распределение напряжений становится более сложным. Это уже не простой градиент от центра наружу.

Основные принципы работы цельного и полого вала

A ключевое преимущество Полый вал отличается более высоким соотношением прочности и веса. Материал, находящийся в сердцевине цельного вала, вносит незначительный вклад в его общую жесткость, но значительно увеличивает вес.

Вот краткое сравнение:

| Характеристика | Цельный вал | Полый вал |

|---|---|---|

| Вес | Тяжелее | Зажигалка |

| Стоимость материала | Выше | Нижний |

| Жесткость/вес | Нижний | Выше |

| Расчет стресса. | Проще | Более сложный |

Удаление сердцевины изменяет способ управления внутренними силами. Это напрямую влияет на расчеты давления в интерференционной посадке.

Понимание "почему" - ключевой момент для любого инженера. Дело не только в использовании другой формулы. Речь идет о признании изменений в механических принципах. Полый вал ведет себя скорее как толстостенный цилиндр, и это все меняет.

Внутренний диаметр играет решающую роль

Внутренний диаметр представляет собой новую поверхность, новое граничное условие. Для сплошного вала центр является точкой с нулевым напряжением. Но в полом вале внутренняя стенка теперь может воспринимать напряжение.

Это изменение вносит существенные изменения напряжение в обруче3 на внутренней поверхности, чего нет у цельного вала. Это окружное напряжение является прямым результатом давления от интерференционной посадки.

Поэтому управляющие уравнения должны учитывать эту новую переменную. Мы наблюдаем это в прошлых проектах PTSMAKE. Когда мы помогаем клиентам оптимизировать конструкции, переход на полый вал требует полного пересчета для обеспечения целостности узла. Внутренний диаметр диктует, насколько сильно деформируется вал.

Переменные в уравнениях давления

Давайте рассмотрим переменные, необходимые для каждого типа.

| Тип вала | Основные геометрические переменные |

|---|---|

| Цельный вал | Внешний диаметр |

| Полый вал | Внешний диаметр, Внутренний диаметр |

Как видите, добавление внутреннего диаметра делает расчет для полого вала изначально более детальным. Его игнорирование приводит к неточным прогнозам прочности узла и потенциального разрушения. Это полностью меняет жесткость и распределение давления.

Полые валы изменяют распределение напряжений и жесткость за счет внутреннего диаметра. Эта новая переменная необходима для точных расчетов давления в интерференционной посадке, поскольку она создает новую поверхность, несущую напряжение, и изменяет общее механическое поведение детали.

Предел текучести материала: Предельная граница

Наиболее критическим пределом является предел текучести материала. Это абсолютная максимальная граница для вмешательства.

Преодолев эту точку, вы не сможете переступить черту. Компонент окончательно деформируется. Он не сможет вернуться к своей первоначальной форме.

Эта деформация вызвана напряжением. Оно возникает в результате Давление прилегания помех. Когда напряжение превышает предел материала, деталь разрушается.

Понимание этой разницы - ключевой момент.

| Государство | Описание | Результат |

|---|---|---|

| Эластичный | Материал растягивается, но возвращается | Никаких постоянных изменений |

| Пластик | Материал постоянно деформируется | Часть скомпрометирована |

Напряжение в обруче и пластическая деформация

Когда вы запрессовываете вал в ступицу, возникает напряжение. Наиболее значительным является напряжение обруча. Думайте о нем как о давлении, давящем на ступицу. Это похоже на напряжение в обруче бочки.

По мере увеличения интерференции это внутреннее напряжение возрастает. Материал ступицы растягивается. Это создает состояние двухосное напряжение4 внутри материала ступицы.

В определенный момент напряжение достигает предела текучести материала. Это предел упругости. Если выйти за его пределы, возникает пластическая деформация. Внутренняя структура материала необратимо изменяется.

Компонент поврежден. Проектная сила зажима потеряна. Целостность соединения нарушается, что часто приводит к преждевременному выходу из строя.

В нашей работе в PTSMAKE выбор правильного материала - первый шаг к предотвращению этого. Мы всегда анализируем предел текучести в сравнении с требуемым вмешательством.

Вот обзор некоторых распространенных материалов.

| Материал | Типичный предел текучести (МПа) |

|---|---|

| Алюминий 6061-T6 | 276 |

| Мягкая сталь | 250 |

| Нержавеющая сталь 304 | 215 |

| Титан (Ti-6Al-4V) | 830 |

Эти данные помогают нам определить безопасный максимальный уровень помех для любой конструкции.

Максимально допустимый интервал связан с пределом текучести материала. Превышение этого предела приводит к возникновению напряжений, вызывающих необратимую пластическую деформацию. Это нарушает целостность и функциональность компонента, что приводит к отказу сборки.

Как различные методы сборки влияют на конечное напряженное состояние?

Выбор правильного метода интерференционной посадки имеет решающее значение. Используемый метод напрямую определяет конечное напряженное состояние вашей сборки. Мы рассмотрим три основных метода.

Это пресс-фитинг, термоусадочный и расширительный фитинг. Каждый из них использует свой принцип для достижения посадки. Этот выбор влияет на все - от целостности компонентов до производительности. Важно понимать компромиссные решения.

Вот краткий обзор:

| Метод | Принцип | Основная сила |

|---|---|---|

| Пресс-фитинг | Механическая сила | Сжатие |

| Термоусадочный фитинг | Термическое сжатие (ступица) | Термо |

| Расширительный фитинг | Тепловое расширение (вал) | Термо |

Это сравнение создает предпосылки для более глубокого анализа.

Пристальный взгляд на технику сборки

Каждый метод сборки вносит напряжение уникальным образом. Конечное состояние полностью зависит от выбранного вами процесса. Давайте разберемся в особенностях.

Пресс-фитинг: Метод грубой силы

При запрессовке используется механическое усилие для прижатия двух деталей друг к другу. Это прямой метод, но он может быть жестким для компонентов. Этот метод сопряжен с высоким риском образования задиров и заеданий, поскольку поверхности скользят под огромным давлением.

Этот процесс создает значительное локальное напряжение в месте входа. Он также может вызвать некоторые упруго-пластическая деформация5что может нарушить целостность поверхности и окончательную силу фиксации.

Термические методы: Более щадящий подход

Термоусадочные и расширительные фитинги используют температуру в своих интересах. Они обеспечивают гораздо более чистый процесс сборки с минимальным риском повреждения поверхности.

При термоусадке вы нагреваете внешнюю часть. При расширении внутренняя часть охлаждается. Оба способа создают более равномерную давление в интерференционной посадке и распределение напряжений по сравнению с прессовой посадкой. Однако термические методы могут изменить свойства материала, если не контролировать их тщательно.

В PTSMAKE мы помогаем клиентам выбрать оптимальный метод. Мы анализируем материалы, допуски и нагрузки, чтобы найти оптимальный баланс для производства.

| Метод | Риск образования царапин/желтизны | Профиль остаточных напряжений | Ключевая задача |

|---|---|---|---|

| Пресс-фитинг | Высокий | Локализованная, высокая при поступлении | Контроль повреждений поверхности |

| Термоусадочный фитинг | Низкий | Равномерный, вызванный термическим воздействием | Изменения свойств материала |

| Расширительный фитинг | Низкий | Равномерный, вызванный термическим воздействием | Сложность/стоимость процесса |

Каждый метод - прессование, усадка и расширительный монтаж - имеет свой баланс рисков и преимуществ. Прессование - это механический метод, который чреват повреждением поверхности, в то время как термические методы обеспечивают более чистое прилегание, но требуют иных материальных затрат. Лучший выбор зависит от конкретных требований к конструкции.

Каковы распространенные виды отказов в соединениях с интерференционной посадкой?

Помехозащищенные устройства надежны, но не неуязвимы. Понимание их потенциальных точек отказа имеет решающее значение для создания надежных конструкций. Если посадка не идеальна, возникнут проблемы.

Существует четыре наиболее распространенных неисправности. Они варьируются от простого проскальзывания до катастрофического разрыва втулки. У каждого из них есть четкая первопричина, обычно связанная с давлением или движением.

Давайте рассмотрим эти ключевые режимы отказа.

| Режим отказа | Основная причина |

|---|---|

| Скольжение | Недостаточное давление |

| Урожайность ступицы | Чрезмерное давление |

| Фреттинг-коррозия | Микроперемещение |

| Усталостное разрушение | Концентрация напряжения |

Знание этого - первый шаг к профилактике.

Давайте рассмотрим эти виды неудач более подробно. Успех часто зависит от правильного баланса. Слишком большое или слишком малое усилие является основной проблемой.

Скольжение

Проскальзывание возникает, когда сила зажима слишком мала. Вал начинает вращаться или перемещаться в осевом направлении внутри ступицы под действием эксплуатационных нагрузок. Шарнир больше не может передавать требуемый крутящий момент. Это является прямым следствием недостаточной давление в интерференционной посадке.

Урожайность и разрыв концентратора

Это противоположный сценарий. Слишком сильное вмешательство создает экстремальное напряжение в ступице. Это может привести к упругости и деформации материала. Для хрупких материалов это может привести к полному разрушению или разрыву ступицы во время сборки.

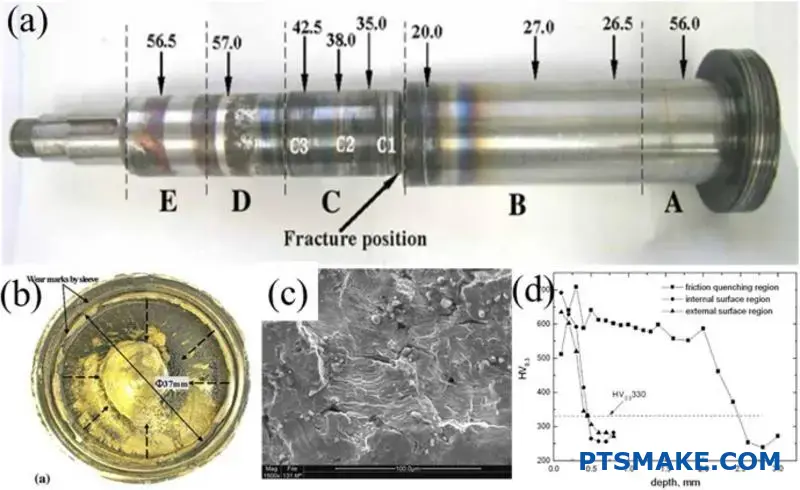

Фреттинг-коррозия

Даже при плотной посадке динамические нагрузки могут вызвать крошечные повторяющиеся движения между валом и ступицей. В результате этих микродвижений поверхности трутся друг о друга, образуя осколки, которые затем окисляются. Весь этот процесс называется фреттинг-коррозия6В результате на поверхности образуются ямки, которые могут привести к появлению усталостных трещин.

Усталостное разрушение

Циклические нагрузки могут привести к образованию и росту трещин, которые со временем приводят к усталостному разрушению. Эти трещины почти всегда начинаются в местах высокой концентрации напряжений. Классическим примером таких мест с высокой концентрацией напряжений являются кромки прессового соединения.

Вот краткий обзор условий, приводящих к провалу.

| Режим отказа | Стрессовое состояние | Тип нагрузки |

|---|---|---|

| Урожайность ступицы | Высокое статическое напряжение | Нагрузка при сборке |

| Скольжение | Низкое усилие зажима | Эксплуатационная нагрузка |

| Усталость | Циклическое напряжение | Эксплуатационная нагрузка |

Распознавание этих режимов отказа очень важно для инженеров. Главный вывод - важно контролировать давление интерференционной посадки. Оно должно быть достаточно сильный чтобы предотвратить проскальзывание, но не настолько, чтобы это привело к выходу ступицы из строя или ее усталости.

Как рабочая температура влияет на интерференционную посадку?

Температура является критическим фактором для интерференционных посадок. Это особенно актуально при использовании разнородных материалов. Мы называем этот эффект дифференциальным тепловым расширением.

Различные материалы расширяются и сжимаются с разной скоростью. При изменении температуры это может привести к изменению посадки.

Плотная посадка может стать свободной. Или она может стать опасно тугой. Это изменение напрямую влияет на давление в интерференционной посадке, что чревато сбоем. Понимание этого факта является ключевым для надежной конструкции.

Понимание коэффициента теплового расширения (КТР)

Каждый материал обладает уникальными коэффициент теплового расширения7 (CTE). Эта величина показывает, насколько материал будет расширяться или сжиматься при каждом градусе изменения температуры. Это фундаментальное свойство, которое мы должны учитывать при проектировании.

Когда вы собираете детали из разных материалов, их разный CTE может привести к проблемам. Алюминиевая ступица на стальном валу - классический пример. Их реакция на нагрев не одинакова.

Как изменения температуры влияют на подгонку

Взаимодействие между материалами определяет стабильность сборки. Как нагрев, так и охлаждение представляют собой уникальные проблемы для интерференционной посадки под давлением. В компании PTSMAKE мы всегда моделируем эти эффекты для критически важных приложений.

Когда температура повышается

Если внешняя часть (ступица) имеет более высокий CTE, чем внутренняя часть (вал), то при нагревании она расширяется сильнее. Это уменьшает интерференцию, что может привести к ослаблению или проскальзыванию соединения.

И наоборот, если вал имеет более высокий CTE, он будет расширяться сильнее. Это увеличивает интерференцию и напряжение, что может привести к поломке детали.

Вот краткий обзор CTE для некоторых распространенных материалов.

| Материал | Коэффициент теплового расширения (10-⁶ /°C) |

|---|---|

| Алюминий | 23.1 |

| Латунь | 19.0 |

| Сталь (углеродистая) | 12.0 |

| Нержавеющая сталь | 17.3 |

| Титан | 8.6 |

Когда температура падает

В холодной среде происходит обратное. Если втулка имеет более высокий CTE, она сжимается сильнее, чем вал. Это приводит к затягиванию посадки, увеличивая нагрузку на оба компонента. Это может привести к растрескиванию или необратимой деформации.

Дифференциальное тепловое расширение - важнейший конструктивный момент. Несоответствие скоростей расширения материала может существенно изменить давление в интерференционной посадке. Это может привести либо к ослаблению соединения, либо к чрезмерному напряжению, что в обоих случаях чревато выходом компонента из строя.

Чем отличаются динамические нагрузки от статических?

Динамические нагрузки создают уникальные проблемы, которые не характерны для статических сил. Постоянные изменения направления или величины могут вызывать крошечные перемещения на границе посадки.

Опасность микродвижений

Эти микродвижения могут показаться незначительными. Но за миллионы циклов они могут привести к определенному типу отказов. Это очень важно для движущихся деталей.

Влияние скорости вращения

Во вращающихся механизмах скорость добавляет еще один уровень сложности. Высокие скорости создают значительные силы, которые могут нарушить целостность прессовой посадки. Это напрямую влияет на давление в интерференционной посадке.

| Тип нагрузки | Основное влияние на приспособленность | Ключевая задача |

|---|---|---|

| Динамический | Микродвижения, вибрация | Фреттинг Усталость |

| Вращение | Центробежная сила | Снижение давления прилегания |

Динамические нагрузки, особенно циклические или реверсивные, являются основной причиной микроперемещений между прилегающими поверхностями. Даже в, казалось бы, прочной прессовой посадке эти нагрузки создают минутное скольжение. Это повторяющееся трение под давлением может привести к образованию поверхностных трещин.

Со временем эти крошечные трещины разрастаются, что приводит к разрушению, известному как фреттинг-усталость8. Это особенно опасно, поскольку может привести к тому, что компонент выйдет из строя намного ниже ожидаемого предела усталости материала. Мы часто видим это в компонентах для аэрокосмической и автомобильной промышленности.

Центробежные силы на высоких скоростях

Для вращающихся узлов скорость является основным фактором. Когда деталь вращается быстрее, центробежная сила стремится вытянуть ее наружу. Эта сила противостоит давлению зажима в интерференционной посадке.

Этот эффект может значительно снизить эффективное давление интерференционной посадки. На очень высоких скоростях он может даже привести к полному ослаблению посадки. В нашей работе в PTSMAKE мы учитываем это при проектировании валов и ступиц высокоскоростных двигателей.

Скорость вращения в зависимости от давления прилегания

| Скорость вращения | Центробежная сила | Влияние на давление интерференционной подгонки |

|---|---|---|

| Низкий | Незначительный | Минимальное сокращение |

| Средний | Умеренный | Заметное снижение |

| Высокий | Значительный | Критическое снижение; потенциальное ослабление |

Вот почему посадка, рассчитанная на статическую нагрузку, может преждевременно выйти из строя в динамичных, высокоскоростных условиях эксплуатации. Тщательный анализ очень важен.

Динамические условия приводят к фреттинг-усталости от микроперемещений и снижают целостность посадки за счет центробежных сил. Эти факторы имеют решающее значение для разработки надежных и долговечных узлов и должны тщательно учитываться помимо расчетов статических нагрузок.

Как обработка поверхности и смазка влияют на посадку?

Смазочные материалы играют важнейшую роль в механических узлах. Особенно они важны для интерференционных посадок. Они значительно облегчают процесс сборки.

Обоюдоострый меч смазки

Однако это преимущество связано с определенными трудностями. Хотя смазочные материалы снижают трение, облегчая сборку, они также могут ослабить прочность конечного соединения.

Основные эффекты смазочных материалов

Выбор правильного смазочного материала - это балансировка. Вы должны сопоставить преимущества сборки с потенциальным снижением производительности вашей конструкции.

| Аспект | Положительное влияние | Негативное влияние |

|---|---|---|

| Сила сборки | Значительное снижение | - |

| Опасный риск | Минимизация | - |

| Прочность суставов | - | Может быть скомпрометирован |

| Мощность крутящего момента | - | Потенциальное снижение |

В этой таблице показаны очевидные компромиссы.

Облегчение сборки, снижение рисков

В операциях прессовой и термоусадочной посадки смазочные материалы играют ключевую роль. Они значительно снижают усилие, необходимое для сопряжения компонентов. Это сводит к минимуму риск повреждения при сборке.

Одним из наиболее важных преимуществ является предотвращение галтования. Галтование возникает, когда две поверхности заедают и свариваются вместе под действием экстремального давления. Смазочные материалы образуют барьерную пленку, препятствующую этому.

Скрытая цена: Снижение силы удержания

Но есть и обратная сторона. Основная функция смазки - снижение статического коэффициента трения. Именно эта сила обеспечивает прочность интерференционной посадки.

Это снижение напрямую влияет на удерживающую способность соединения. Эффективное давление интерференционной посадки снижается. Это может снизить способность соединения передавать крутящий момент или противостоять осевым усилиям. Изучение этих поверхностных взаимодействий является основной частью трибология9.

Сравнение смазанных и сухих узлов

В нашей работе в PTSMAKE мы тщательно соблюдаем этот баланс. Выбор смазки - это не просто незначительная деталь. Это критическое конструкторское решение.

| Состояние пригодности | Сила сборки | Опасный риск | Статическое трение | Мощность крутящего момента |

|---|---|---|---|---|

| Сухая посадка | Высокий | Высокий | Высокий | Максимальный |

| Смазанная посадка | Низкий | Низкий | Низкий | Снижение |

Это сравнение подчеркивает фундаментальный компромисс. Вы добиваетесь более легкой и безопасной сборки за счет снижения прочности фиксации. Правильное проектирование должно учитывать это.

Смазочные материалы - важный, но сложный фактор. Они упрощают сборку и предотвращают повреждение поверхности, например, галтование. Однако они также снижают статическое трение, необходимое для прочной интерференционной посадки, что может ухудшить способность соединения передавать конечный крутящий момент.

Как рассчитать требуемую интерференцию для заданного крутящего момента?

Расчет необходимых помех - это точная инженерная задача. Давайте пройдемся по пяти основным этапам. Этот процесс гарантирует, что ваш узел с прессовой посадкой выдержит заданную нагрузку без проскальзывания. Все начинается с определения эксплуатационных потребностей.

Шаг 1: Определите необходимый крутящий момент

Сначала определите крутящий момент, который должен передавать ваш узел. Затем примените коэффициент безопасности. Это позволит учесть непредвиденные нагрузки или отклонения материала.

| Тип приложения | Рекомендуемый коэффициент безопасности |

|---|---|

| Плавные, стабильные нагрузки | 1.2 - 1.5 |

| Легкие ударные нагрузки | 1.5 - 2.0 |

| Большие ударные нагрузки | 2.0 - 3.0 |

Шаг 2: Рассчитайте тангенциальную силу

Зная расчетный крутящий момент, можно определить необходимую касательную силу на стыке.

Шаг 3: Используйте трение для нахождения нормальной силы

Коэффициент трения между материалами вала и ступицы имеет решающее значение. Он определяет нормальную силу, необходимую для создания требуемой тангенциальной (фрикционной) силы. Это значение предотвращает проскальзывание при вращении под действием крутящего момента.

Выбор точного коэффициента очень важен. Это значение меняется в зависимости от сопряжения материалов, качества поверхности и использования смазки при сборке.

| Комбинация материалов | Типичный коэффициент трения (сухой) |

|---|---|

| Сталь на стали | 0.15 - 0.20 |

| Сталь на алюминии | 0.18 - 0.25 |

| Сталь на чугуне | 0.17 - 0.22 |

Шаг 4: Рассчитайте необходимое давление в интерфейсе

Получив нормальную силу, вы можете рассчитать требуемую давление в интерференционной посадке. Это давление распределяется по всей площади контакта интерференционного соединения. Более высокое давление обеспечивает более прочное сцепление. Это ключевой параметр, на который мы обращаем особое внимание в PTSMAKE, чтобы гарантировать производительность компонентов.

Шаг 5: Решите задачу для требуемых помех

Наконец, мы используем Уравнения Ламе10 чтобы связать требуемое давление с физическим значением интерференции. Эти формулы учитывают геометрию ступицы и вала, а также свойства их материалов, такие как модуль Юнга и коэффициент Пуассона. По нашему опыту, именно в этом окончательном расчете точность имеет наибольшее значение.

Этот пятиэтапный процесс методично преобразует требование к крутящему моменту в точное размерное вмешательство. Выполнение этих шагов обеспечивает надежную механическую сборку, которая работает в соответствии с проектом, предотвращая дорогостоящие сбои и обеспечивая эксплуатационную безопасность конечного продукта.

Как разработать прочное соединение между сталью и алюминием?

Проектирование посадки для разнородных материалов, таких как сталь и алюминий, - дело непростое. Основная сложность связана с перепадами температур. Алюминий расширяется и сжимается примерно в два раза сильнее, чем сталь.

Это означает, что идеально подходящее изделие при комнатной температуре может выйти из строя при высоких или низких температурах. Ваша конструкция должна работать во всем рабочем диапазоне. Нам нужно проверить два критических экстремума: холод и жару.

Основные температурные параметры

| Экстрим | Первичный риск | Цель дизайна |

|---|---|---|

| Холод | Детали соскальзывают друг с друга | Поддерживайте достаточное давление интерференционной посадки |

| Горячая | Растрескивание или разрушение ступицы | Напряжение не должно превышать предел текучести |

Анализ экстремальных значений температуры

При проектировании необходимо определить приоритеты для горячих и холодных пределов применения. Эти крайности представляют собой противоположные задачи, требующие тщательного балансирования. В прошлых проектах PTSMAKE мы видели, как проекты терпели неудачу, потому что учитывали только стандартные условия эксплуатации.

Холодное состояние: Предотвращение скольжения

При понижении температуры алюминиевая втулка сжимается сильнее, чем стальной вал. Это уменьшает первоначальную интерференцию. В результате контактное давление, или давление в интерференционной посадке, уменьшается.

Если температура падает достаточно низко, этого давления может не хватить для преодоления крутящего момента. В результате возникает проскальзывание, что приводит к поломке. Расчеты должны подтвердить, что при самой низкой температуре остается достаточно помех для передачи требуемой нагрузки. Различные коэффициент теплового расширения11 является ключевым фактором.

Горячее состояние: Предотвращение выхода из строя концентратора

И наоборот, при повышении температуры алюминиевая ступица расширяется сильнее, чем стальной вал. Это значительно увеличивает интерференцию и возникающие напряжения в ступице.

Это высокое напряжение, часто называемое напряжением обруча, может привести к необратимой деформации или даже растрескиванию алюминиевой ступицы, если оно превышает предел текучести материала. По результатам наших испытаний вы должны убедиться, что максимальное напряжение в ступице при самой высокой температуре остается ниже предела текучести.

Краткое описание ключевых проверок конструкции

| Температура | Алюминиевая ступица Поведение | Поведение стального вала | Главная забота |

|---|---|---|---|

| Холод | Значительно уменьшается | Сокращается меньше | Потеря помех, потенциальное скольжение |

| Горячая | Значительно расширяется | Расширяется меньше | Высокое напряжение, потенциальный выход из строя/разрушение |

Чтобы создать надежную посадку, необходимо проанализировать оба температурных режима. В холодном состоянии необходимо обеспечить достаточную интерференцию для предотвращения проскальзывания, но не настолько, чтобы ступица вышла из строя от напряжения в горячем состоянии. Этот баланс очень важен для долгосрочной надежности.

Когда интерференционная посадка является неправильным инженерным решением?

Настоящее мастерство владения любым инструментом предполагает знание его пределов. Интерференционная посадка - это мощное инженерное решение. Но оно не всегда является правильным.

Понимание того, когда следует выбрать альтернативу, очень важно. Это гарантирует надежность, работоспособность и экономическую эффективность вашей конструкции в долгосрочной перспективе. Давайте рассмотрим несколько распространенных сценариев.

Сценарии для повторного рассмотрения

| Сценарий | Помехи Пригодность |

|---|---|

| Частая разборка | Бедный |

| Точное осевое позиционирование | Умеренный |

| Очень высокий крутящий момент | Хорошо, но с ограничениями |

В таких ситуациях часто требуются различные методы соединения. Правильный выбор заранее экономит время и деньги.

Знание ограничений интерференционной посадки - ключевой момент. В своей работе в PTSMAKE мы часто ориентируем клиентов на лучшее решение для их конкретной задачи. Интерференционная посадка создает прочное, полупостоянное соединение. Это является недостатком при необходимости регулярного обслуживания.

Когда требуется частая разборка

Многократное разжимание соединения может привести к повреждению деталей. Это приводит к усталости материала и потере точности размеров. При сборке может не быть достигнуто расчетное давление интерференционной посадки.

Лучшая альтернатива: Конические втулки или зажимы

Конические втулки обеспечивают надежное крепление, которое легко снимается. Зажимы представляют собой еще более простое решение для некритичных применений, позволяющее быстро регулировать и снимать их без использования специализированных инструментов.

Когда необходимо точное осевое позиционирование

Запрессовка вала в ступицу может быть непредсказуемой. Окончательное осевое положение может немного отличаться при каждой сборке. Такое отсутствие точного контроля неприемлемо для таких компонентов, как шестерни или подшипники, требующих точного размещения.

Лучшая альтернатива: Плечо и орех

Буртик на валу обеспечивает надежный упор. Контргайка фиксирует компонент на нем. Этот метод гарантирует точное и повторяемое осевое позиционирование, что очень важно для многих механических систем. При очень высоком крутящем моменте простой фрикционной посадки может быть недостаточно. При экстремальной нагрузке может произойти проскальзывание, что приведет к поломке. Здесь требуется надежное соединение. Интерференционная посадка основана на трении, но механическая блокировка12 лучше подходит для таких случаев.

| Альтернатива | Лучший пример использования |

|---|---|

| Зауженные рукава | Частая и точная сборка |

| Плечо и гайка | Точное осевое позиционирование |

| Шлицы / шпоночные пазы | Передача экстремального крутящего момента |

В целом, интерференционные посадки отлично подходят для постоянных соединений, но они не годятся для деталей, требующих регулярной разборки, точного позиционирования или передачи экстремального крутящего момента. Осознание этих ограничений является ключом к созданию надежной и пригодной к эксплуатации конструкции.

Разблокируйте Precision Fits с помощью PTSMAKE сегодня

Готовы обеспечить оптимальное давление интерференционной посадки для вашего следующего проекта? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить быструю и подробную смету на прецизионные изделия. Обработка на станках с ЧПУ и решения для литья под давлением. Позвольте нашему опыту в надежном производстве с высокими допусками повысить производительность вашего продукта - начните запрос уже сегодня!

Получите подробную информацию о том, как эти микроскопические пики на поверхности влияют на производительность компонентов. ↩

Поймите, как напряжение в различных направлениях влияет на поведение материала в сборках. ↩

Узнайте, как рассчитывается это окружное напряжение в толстостенных цилиндрах. ↩

Нажмите, чтобы узнать, как многочисленные напряжения влияют на разрушение материала в конструкциях с прессовой посадкой. ↩

Поймите, как ведут себя материалы под нагрузкой, выходящей за пределы их упругости, и почему это имеет значение для прочности соединений. ↩

Узнайте, как этот тонкий механизм износа может стать причиной серьезных структурных разрушений в динамически нагруженных соединениях. ↩

Узнайте, как это важнейшее свойство влияет на выбор материала для высокопроизводительных инженерных приложений. ↩

Узнайте больше об этом специфическом способе отказа и о том, как предотвратить его в своих конструкциях. ↩

Узнайте больше о том, как трение, износ и смазка влияют на механические системы. ↩

Узнайте о формулах, используемых для расчета напряжений в толстостенных цилиндрах под давлением. ↩

Поймите, как это значение напрямую влияет на ваши расчеты интерференционной подгонки при разных температурах. ↩

Изучите сравнение различных механических механизмов фиксации для применения в условиях высокого крутящего момента. ↩