Вы сталкиваетесь с проблемами точности зубчатых колес, которые стоят вашим проектам времени и денег. Когда ваши шестерни не соответствуют спецификациям, вся система страдает от вибрации, шума и преждевременного износа.

Прецизионные шестерни требуют погрешности передачи менее 5 угловых секунд, отклонения шага в пределах ±2 микрон и биения менее 10 микрон. Эти параметры напрямую влияют на производительность системы, не ограничиваясь основными допусками на размеры.

Я работал с инженерами, которые сталкивались с проблемами выбора зубчатых колес, терморегулирования и создания конструкций с нулевым зазором. Это руководство охватывает необходимые вам технические основы, от выбора материалов и анализа отказов до передовых методов производства и реальных применений в робототехнике и аэрокосмических системах.

Что в корне определяет "прецизионную" передачу?

Когда мы говорим о "прецизионных" передачах, многие думают только о жестких допусках. Но это лишь малая часть истории. Настоящая точность гораздо глубже.

Все дело в том, как шестерня ведет себя в движении. Такие факторы, как погрешность передачи, отклонение шага и биение, являются реальными отличительными признаками. Эти элементы определяют плавность и надежность передачи.

| Характеристика | Стандартная передача | Прецизионная передача |

|---|---|---|

| Фокус | Точность размеров | Динамическая производительность |

| Ключевые показатели | Допуски | Ошибка передачи, биение |

| Результат | Функциональная посадка | Плавная и бесшумная работа |

Их понимание - ключ к созданию высокопроизводительных систем.

Давайте разберем эти критические факторы. Именно они отличают хорошую передачу от отличной. Эти детали имеют решающее значение для ответственных применений.

Истинное значение точности передачи

Не ограничиваясь простым подбором

На бумаге шестерня может соответствовать всем своим габаритным характеристикам. Однако она все равно может создавать шум и вибрацию в системе. Вот здесь-то и становятся важными показатели динамических характеристик. Они измеряют, как на самом деле ведет себя шестерня под нагрузкой и в движении.

Понимание ключевых отклонений

Мы ориентируемся на несколько ключевых показателей. Ошибка передачи1 имеет решающее значение. Он измеряет отклонение от идеально равномерного вращательного движения. Даже крошечные погрешности могут вызвать значительную вибрацию и шум, особенно на высоких скоростях.

Отклонение от продольного наклона и биение также имеют большое значение. Они влияют на плавность зацепления и расцепления зубьев. Плохой контроль здесь приводит к неравномерному распределению нагрузки на зубья. Это может привести к преждевременному износу и поломке.

В прошлых проектах PTSMAKE мы видели, как системы выходили из строя не из-за плохого дизайна, а из-за игнорирования этих показателей. В таблице ниже показаны последствия.

| Отклонение | Первичное воздействие | Вторичный эффект |

|---|---|---|

| Ошибка передачи | Шум и вибрация | Снижение эффективности системы |

| Отклонение от угла наклона | Неравномерная нагрузка | Ускоренное изнашивание зубов |

| Выбег | Несбалансированное вращение | Напряжение в подшипниках и валах |

Это не просто цифры - они напрямую влияют на срок службы и надежность всего узла.

Одним словом, определение прецизионных передач требует выхода за рамки статических измерений. Настоящая точность измеряется динамическими характеристиками, где такие факторы, как погрешность передачи и отклонение шага, определяют надежность системы, уровень шума и общий срок службы.

Каковы основные свойства материалов для прецизионных зубчатых колес?

При выборе материала для прецизионных зубчатых колес три свойства не подлежат обсуждению. Твердость, прочность и стабильность размеров образуют основной треугольник характеристик.

Твердость напрямую борется с износом. Прочность поглощает ударные нагрузки, предотвращая катастрофическое разрушение. А стабильность размеров гарантирует, что шестерня сохранит свою форму.

Это позволяет поддерживать точность в условиях жары и стресса. Пренебрежение любым из них может поставить под угрозу всю систему.

Ключевые свойства с первого взгляда

| Недвижимость | Основная функция |

|---|---|

| Твердость | Устойчивость к износу и истиранию поверхности |

| Прочность | Поглощает ударные и шоковые нагрузки |

| Устойчивость размеров | Сохраняет точность в стрессовых ситуациях |

Твердость для износостойкости

Твердость имеет решающее значение для срока службы шестерни. Это способность материала противостоять поверхностному вдавливанию и истиранию. Более твердые зубья шестерен изнашиваются гораздо медленнее, дольше сохраняя свой точный профиль.

Это особенно важно при работе в условиях высокой интенсивности эксплуатации. По этой причине мы часто указываем материалы с высокой твердостью по шкале Роквелла (HRC). Однако чрезмерная твердость может привести к хрупкости, что создает тонкий баланс.

Прочность при ударных нагрузках

Прочность - это способность материала поглощать энергию и деформироваться без разрушения. Это очень важно для зубчатых передач, которые подвергаются внезапным запускам, остановкам или ударным нагрузкам.

Прочный материал предотвращает сколы и разрушение зубьев при ударе. По нашему опыту в PTSMAKE, недостаточная вязкость является распространенной причиной преждевременного выхода из строя зубчатых колес, особенно в сложных механизмах. Изучение Трибология2 помогает нам понять эти режимы отказа.

Стабильность размеров для точности

Прецизионные шестерни должны сохранять свои точные размеры. Они работают в условиях переменных нагрузок и температур. Стабильность размеров гарантирует, что материал не будет чрезмерно расширяться, сжиматься или деформироваться.

Предпочтительны материалы с низким коэффициентом теплового расширения (CTE). Это гарантирует постоянное зацепление и люфт, что необходимо для точности любой прецизионной зубчатой системы.

| Тип материала | Твердость | Прочность | Стабильность |

|---|---|---|---|

| Закаленная сталь | Высокий | Средний | Высокий |

| Нержавеющая сталь | Средний | Высокий | Высокий |

| Инженерный пластик | Низкий | Высокий | Средний |

| Бронза | Низкий | Средний | Высокий |

В идеальном материале сбалансированы твердость для обеспечения износостойкости, прочность для противостояния ударам и стабильность размеров для сохранения точности. Отказ от одного свойства в пользу другого часто приводит к снижению производительности и сокращению срока службы зубчатых колес.

Каковы основные режимы отказов прецизионных зубчатых передач?

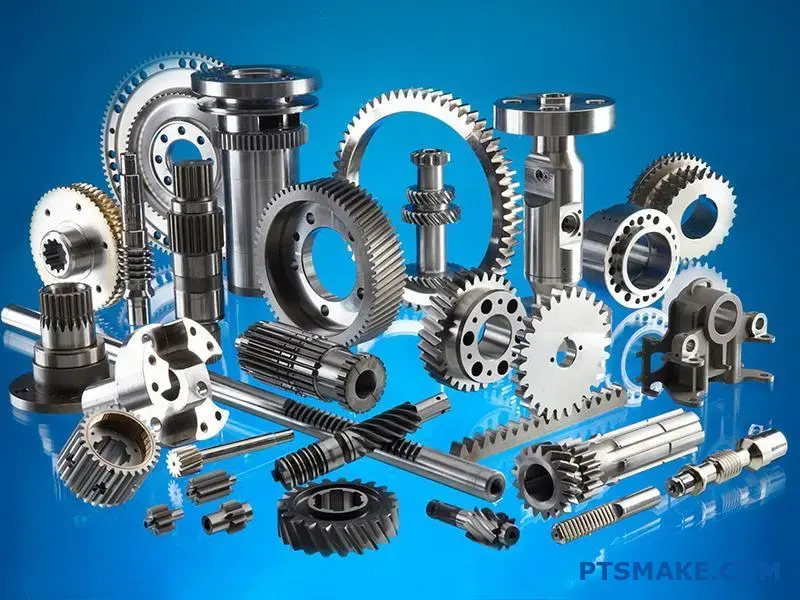

Понимание того, как выходят из строя прецизионные шестерни, имеет ключевое значение. В основном мы видим три распространенных способа. Это усталость при изгибе зубьев, усталость поверхности и износ. Каждый из них дает нам представление об условиях эксплуатации.

Усталость при изгибе зуба

Это происходит, когда зуб шестерни отламывается у основания. Повторяющаяся нагрузка приводит к образованию и росту трещины. Это критический отказ, который может мгновенно остановить машину.

Усталость при контакте с поверхностью (питтинг)

При питтинге на поверхности зуба образуются небольшие кратеры. Это происходит из-за высокого контактного напряжения во время зацепления. Он начинается с крошечных трещин под поверхностью, которые растут и лопаются.

Носите

Износ - это медленная потеря материала с поверхности шестерни. Он может быть адгезионным (потертости) или абразивным (царапины). И то, и другое со временем снижает точность зубчатых колес.

| Режим отказа | Основная причина |

|---|---|

| Усталость при изгибе | Чрезмерное циклическое изгибающее напряжение |

| Питтинг | Высокое контактное напряжение на поверхности |

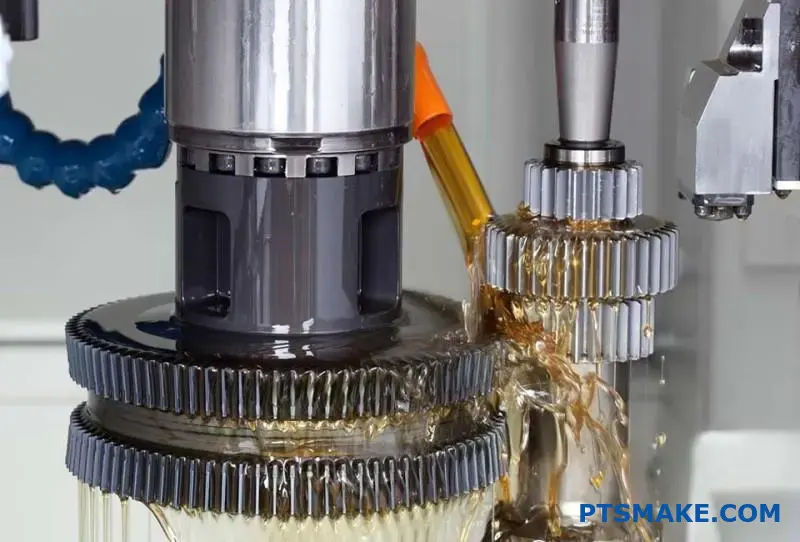

| Носите | Неисправность или загрязнение смазки |

Давайте подробнее разберемся, как происходят эти сбои. Распознавание конкретного механизма помогает нам в PTSMAKE предотвратить их в будущих конструкциях. Каждый вид отказа оставляет на шестерне отчетливый визуальный след.

Понимание механизмов

Усталость при изгибе зуба

Механизм прост. Каждый раз, когда зубы входят в зацепление, нагрузка изгибает зуб. Повторное изгибание приводит к появлению крошечной трещины у корня, где напряжение наиболее велико. Трещина растет с каждым циклом, пока зуб не разрушится. На поверхности окончательного разрушения часто видны "пляжные следы" от медленного роста трещины.

Усталость при контакте с поверхностью (питтинг)

Здесь разрушение происходит на поверхности зуба. Огромное давление в точке контакта создает высокое подповерхностное напряжение. После многих циклов это напряжение приводит к образованию подповерхностных трещин. Эти трещины растут по направлению к поверхности, в конце концов, вызывая откол части материала, оставляя ямку. Высокое напряжение в точке контакта, часто анализируемое с помощью принципов Герцевское контактное напряжение3Это и есть первопричина.

Клей и абразивный износ

Клеевой износ, или потертость, происходит при разрушении смазочной пленки. При этом происходит прямой контакт металла с металлом, что приводит к образованию микроскопических сварных швов, которые мгновенно разрываются. При этом материал размазывается по поверхности. Абразивный износ более прост: твердые частицы загрязнений в смазке действуют как наждачная бумага, шлифуя поверхность шестерни.

| Тип отказа | Визуальный индикатор |

|---|---|

| Усталость при изгибе | Трещина в корне зуба, приводящая к полному перелому. |

| Питтинг | Небольшие кратеры или ямки на контактной поверхности зуба. |

| Износ клея | Потертости, разводы или зазубрины на поверхности. |

| Абразивный износ | Царапины или мелкие бороздки вдоль направления скольжения. |

В общем, усталость при изгибе раскалывает корень зуба, поверхностная усталость создает ямки, а износ удаляет материал за счет потертостей или истирания. Идентификация этих визуальных признаков имеет решающее значение для точного анализа отказов и предотвращения будущих проблем.

Каковы конструкции распространенных зубчатых передач с нулевым зазором?

Понимание механизмов с нулевым люфтом - ключ к достижению истинной точности. Это не отдельные шестерни, а продуманные системы, призванные устранить люфт. Каждый подход имеет свой уникальный способ поддержания постоянного контакта зубьев.

Раздельные шестерни с пружинами

Это обычное механическое решение. Одна шестерня разделена на две тонкие секции. Пружины вращательно раздвигают эти секции. При этом зубья каждой секции прижимаются к противоположным сторонам зубьев сопряженной шестерни, устраняя зазор.

Двухпутевые и предварительно загруженные системы

В других методах для устранения люфта используется преднатяг. Они создают внутреннее усилие для удержания зубьев шестерен в зацеплении.

| Тип механизма | Основной принцип |

|---|---|

| Двухступенчатая коробка передач | Две параллельные зубчатые передачи предварительно нагружены друг на друга. |

| Электрический преднатяг | Двигатель прикладывает постоянный крутящий момент для устранения слабины. |

Такие конструкции имеют решающее значение для высокопроизводительных приложений.

Выбор механизма существенно влияет на производительность. В компании PTSMAKE мы помогаем клиентам выбрать именно те варианты, которые соответствуют их конкретным требованиям к точности и грузоподъемности.

Пристальный взгляд на раздельные передачи

Прелесть разрезной передачи заключается в ее простоте. Пружина постоянно регулирует износ в течение всего срока службы шестерни. Это делает ее надежным выбором для многих применений. Однако сила пружины может увеличивать трение. Это может несколько снизить эффективность.

Понятие о двухступенчатых редукторах

Двухступенчатые системы обеспечивают более высокий крутящий момент. Распределяя нагрузку между двумя зубчатыми передачами, они могут выполнять более сложные задачи. Предварительная нагрузка обычно задается при сборке. Это делает их жесткими и очень точными. Такая жесткость минимизирует механические гистерезис4.

Роль электрической преднагрузки

Системы с электрическим преднатягом являются динамическими. Они используют вторичный двигатель для приложения контролируемого противодействующего момента. Это активно устраняет люфт в режиме реального времени. Этот метод обеспечивает невероятную точность. Он идеально подходит для робототехники и станков с ЧПУ, где направление движения быстро меняется.

Выбор правильной конструкции для прецизионных зубчатых передач очень важен. По результатам наших испытаний, наилучший выбор зависит от конкретных потребностей приложения.

| Характеристика | Раздельная передача | Двухпутевой | Электрическая предварительная нагрузка |

|---|---|---|---|

| Сложность | Низкий | Средний | Высокий |

| Стоимость | Низкий | Средний | Высокий |

| Лучшее для | Инструменты | Тяжелые грузы | Динамические системы |

Каждый механизм с нулевым люфтом, от подпружиненных разрезных шестерен до динамического электрического преднатяга, предлагает уникальное решение. Правильный выбор зависит от баланса между сложностью, стоимостью и специфическими требованиями к точности и крутящему моменту в конкретной области применения.

Как гармонические и циклоидальные приводы достигают высокой точности?

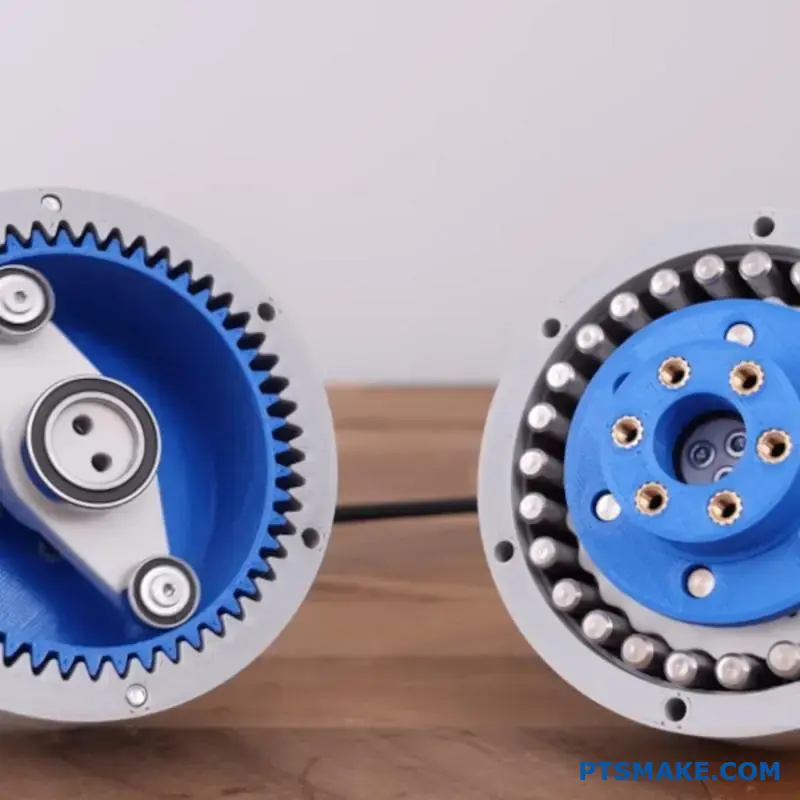

Гармонические и циклоидальные приводы - мастера точности. Оба предлагают высокие передаточные числа и практически нулевой люфт. Однако достигается это за счет совершенно разных механических принципов.

Гармонические приводы используют элегантную концепцию упругой деформации. Они основаны на гибком шлицевом соединении с жестким круговым шлицем.

Циклоидальные приводы, напротив, имеют более прочную конструкцию. Они построены на основе эксцентрикового качения с помощью дисков и штифтов. Понимание этих основных различий - ключ к выбору правильного привода для вашего применения.

Сравнение ключевых структур

| Характеристика | Гармонический привод | Циклоидальный привод |

|---|---|---|

| Основной принцип | Упругая деформация | Эксцентриковое движение качения |

| Ключевые компоненты | Флексплайн, генератор волн | Циклоидальный диск, ролики, штифты |

| Мощность крутящего момента | Умеренный | Очень высокий |

| Ударная нагрузка | Нижнее сопротивление | Отличная устойчивость |

Эти конструкции определяют их идеальное применение.

Когда мы обсуждаем высокоточное управление движением, эти два типа приводов часто становятся главными претендентами. В проектах PTSMAKE мы обрабатывали критически важные компоненты для обоих типов, и уровень требуемой точности поражает. Выбор между ними заключается не в том, что лучше, а в том, что больше подходит.

Принцип работы объясняется

Механика гармонического привода

Гармонический привод состоит из трех основных частей. Генератор волн, представляющий собой эллиптический подшипник, помещен внутрь гибкой чашки, называемой флексплайном.

Шлиц имеет внешние зубья. Затем он помещается внутрь жесткого внешнего кольца, называемого круговым шлицем.

При вращении генератор волн деформирует гибкий сплайн в эллипс. Это приводит к тому, что ее зубья входят в зацепление с зубьями круглого шлица в двух противоположных точках. Это непрерывное зацепление обеспечивает плавное движение с высоким коэффициентом передачи.

Механика циклоидального привода

Циклоидальный привод работает с помощью входного вала, соединенного с эксцентриковым подшипником. Этот подшипник приводит в движение циклоидальный диск.

Диск имеет уникальный изогнутый профиль, который входит в зацепление с неподвижными внешними штифтами или роликами. Эта конструкция основана на гипотрохоидный5 Кривая, обеспечивающая постоянный контакт нескольких зубьев. Такой постоянный контакт исключает люфт и обеспечивает высокую ударную нагрузку, что делает эти прецизионные шестерни невероятно прочными.

Пригодность для применения

| Тип приложения | Лучшая посадка | Причина |

|---|---|---|

| Робототехника (малая/средняя) | Гармонический | Компактный, легкий, малоинерционный |

| Промышленная автоматизация | Оба | Зависит от нагрузки и требований к скорости. |

| Тяжелое оборудование | Циклоидальный | Высокий крутящий момент и способность выдерживать ударные нагрузки |

| Аэрокосмические приводы | Гармонический | Высокая точность в небольшом корпусе |

Гармонические приводы отлично подходят для применения в системах, требующих компактной и легкой точности, например, в робототехнике. Циклоидальные приводы - это мощные двигатели, идеально подходящие для тяжелого промышленного оборудования, где крутящий момент и долговечность имеют первостепенное значение. Ваш окончательный выбор зависит от балансировки нагрузки, размера и требований к динамическим характеристикам.

Какие существуют методы проверки прецизионных зубчатых колес?

При проверке прецизионных зубчатых колес мы используем в основном два подхода. Это аналитический контроль и функциональный контроль. Каждый метод служит отдельной и жизненно важной цели контроля качества.

Аналитический и функциональный

Аналитический контроль похож на детальную диагностику. Он тщательно измеряет отдельные геометрические параметры шестерни.

Функциональный контроль, с другой стороны, является проверкой работоспособности. Она проверяет, как шестерня входит в зацепление и работает в целом.

| Тип инспекции | Главная цель | Типичное измерение |

|---|---|---|

| Аналитический | Диагностика специфических ошибок | Профиль, лидерство, питч |

| Функциональный | Оценка общей производительности | Композитная ошибка |

Понимание этой разницы является ключом к эффективному контролю качества шестерен.

Более пристальный взгляд на аналитический контроль

При аналитическом контроле используется высокоточное оборудование. Координатно-измерительные машины (КИМ) часто используются для этой задачи. Они позволяют с невероятной точностью выделять и измерять отдельные элементы зубьев шестерен.

Этот метод позволяет получить подробные данные о:

- Профиль зуба: Форма зуба от корня до верхушки.

- Свинец: Выравнивание зуба по торцу шестерни.

- Питч: Расстояние между соседними зубами.

В компании PTSMAKE мы используем эти данные для выявления любых отклонений от проекта. Это позволяет нам усовершенствовать процесс обработки на станках с ЧПУ и обеспечить точное соответствие каждой шестерни техническим условиям. Это очень важно для устранения неполадок и управления процессом.

Роль функционального контроля

Функциональный контроль имитирует реальную эксплуатацию. Наиболее распространенным методом является использование двухфлангового обкатного станка. Этот инструмент зацепляет проверяемую шестерню с высокоточной ведущей шестерней.

По мере того как шестерни вращаются вместе, прибор измеряет изменение их межосевого расстояния. Это целостное измерение дает одно значение, представляющее собой составная ошибка6. Он отражает совокупный эффект всех отдельных погрешностей зубьев. Это отличный способ быстро проверить общую плавность и эксплуатационное качество передачи.

| Метод | Лучший пример использования | Основной вывод |

|---|---|---|

| Аналитический | Анализ корневых причин | Конкретные размерные данные |

| Функциональный | Проверка качества производства | Прошел/не прошел по качеству сетки |

При аналитическом контроле геометрия шестерни изучается с целью поиска конкретных дефектов. В отличие от этого, функциональный контроль позволяет быстро и практически оценить, насколько хорошо будет работать шестерня. Выбор правильного метода имеет решающее значение для обеспечения надежности прецизионных зубчатых передач.

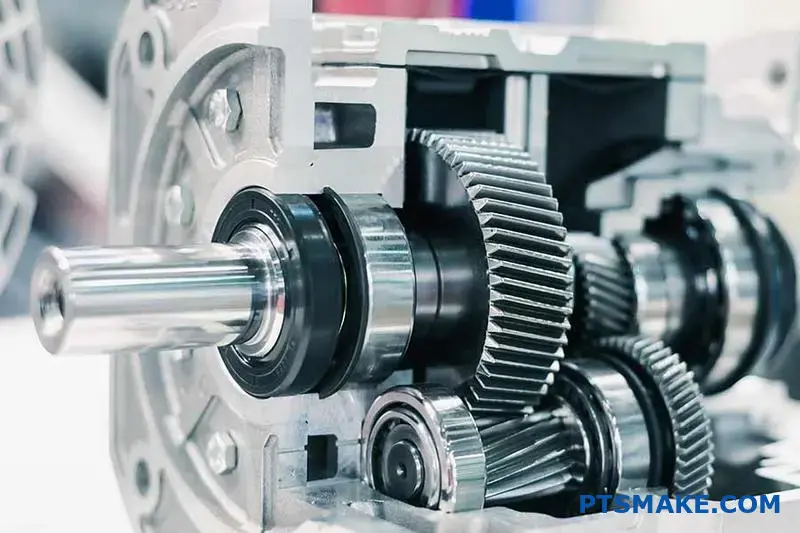

Как расположение корпуса и подшипников влияет на точность передачи?

Корпус и подшипники - это не просто несущие конструкции. Они являются активными участниками вашей системы. От их конструкции напрямую зависит конечная точность работы ваших шестеренок.

Точность системы зависит только от ее основы.

Роль жесткости корпуса

Жесткий корпус не является обязательным условием высокой точности. Любой изгиб под рабочей нагрузкой приведет к смещению валов. Это ухудшает качество зацепления шестерен, что приводит к шуму и износу.

Выбор и монтаж подшипников

Не менее важен выбор подшипников и способ их установки. Каждый компонент вносит свой вклад в поддержание точного позиционирования валов.

| Компонент | Прямое влияние на |

|---|---|

| Жесткость корпуса | Выравнивание вала под нагрузкой |

| Расположение подшипников | Точность вращения |

| Точность монтажа | Начальная сетка зубчатых колес |

Фундамент: Жесткость корпуса

Считайте, что корпус является основой для системы передач. Если он деформируется, даже незначительно, расстояние между центрами шестерен изменяется. Этот сдвиг напрямую ухудшает контакт зубьев шестерен.

В прошлых проектах PTSMAKE мы видели, как жесткие корпуса значительно снижают вибрацию и продлевают срок службы прецизионных зубчатых передач. Жесткий корпус обеспечивает сохранение проектной геометрии зубчатых колес в условиях реальных нагрузок.

Более пристальный взгляд на подшипники

Тип выбранного вами подшипника определяет, как будут распределяться нагрузки. Каждый из них имеет свои сильные стороны и подходит для различных областей применения.

Угловой контакт против глубокой канавки

Радиальные шарикоподшипники являются распространенным выбором благодаря своей универсальности. Однако для обеспечения высокой точности часто лучше использовать радиально-упорные подшипники. Они обладают большей жесткостью и эффективнее справляются с комбинированными нагрузками. Применение правильного [preload](https://preload.com/)[^7] имеет решающее значение для достижения максимальной производительности.

Это особенно актуально для высокоскоростных применений, где контроль за перемещением вала имеет ключевое значение.

| Тип подшипника | Основная выгода | Общее приложение |

|---|---|---|

| Шарик с глубокой канавкой | Экономичный, универсальный | Общее машиностроение |

| Угловой контакт | Высокая жесткость и скорость | Шпиндели с ЧПУ, редукторы |

| Конический ролик | Высокая грузоподъемность | Автомобильные трансмиссии |

В конечном итоге жесткость корпуса, выбор подшипника и точность монтажа образуют критическое трио. Они работают вместе для поддержания соосности валов. Если любой из этих элементов будет неправильно подобран, это напрямую повлияет на качество и срок службы вашего редуктора.

Как выбрать подходящий тип передачи для конкретного применения?

Выбор подходящего снаряжения может показаться непосильной задачей. Я разбиваю его на простые, логичные процессы. Этот метод поможет вам сосредоточиться на том, что действительно важно для успеха вашего приложения.

Шаг 1: Определите основные требования

Прежде всего, перечислите свои непреложные требования к производительности. Каковы рабочие скорость и крутящий момент? Какой уровень точности необходим для выполнения задачи?

Ответы на эти вопросы значительно сужают круг ваших возможностей.

| Требование | Ключевой вопрос |

|---|---|

| Скорость (об/мин) | Будет ли передача работать на высоких, средних или низких скоростях? |

| Крутящий момент (Нм) | Какую силу вращения должна передавать передача? |

| Точность | Насколько важна точность позиционирования для данного приложения? |

Шаг 2: Оценка ограничений

Теперь подумайте о физических и эксплуатационных ограничениях. Сюда входят доступное пространство, бюджет и приемлемый уровень шума в помещении. Эти ограничения часто определяют окончательное решение.

Настоящая проблема заключается в балансировании между этими конкурирующими факторами. Высокая производительность часто вступает в конфликт с жесткими ограничениями, такими как стоимость или размер. Именно здесь очень важно найти разумный компромисс.

Баланс между точностью и стоимостью

Высокоточные зубчатые колеса обеспечивают превосходную точность, сводя к минимуму погрешности. Это очень важно в таких областях, как автоматизация и медицинское оборудование. Однако достижение жестких допусков повышает сложность и стоимость производства.

В робототехнике минимизация потерянных движений, или люфт7Это имеет решающее значение для точности. Это напрямую влияет на производительность прецизионных зубчатых колес. В компании PTSMAKE мы часто помогаем клиентам найти баланс.

Мы помогаем им найти оптимальный вариант. Это гарантирует соответствие оборудования техническим характеристикам без излишнего раздувания бюджета проекта.

Практическая матрица принятия решений

Основываясь на опыте наших проектов, вы можете сделать выбор с помощью простой матрицы. Она помогает представить, как различные типы передач соотносятся с общими требованиями.

| Тип передачи | Скорость | Крутящий момент | Точность | Шум | Стоимость |

|---|---|---|---|---|---|

| Шпора | Умеренный | Умеренный | Средний | Высокий | Низкий |

| Спираль | Высокий | Высокий | Высокий | Низкий | Средний |

| Скос | Умеренный | Умеренный | Средний | Средний | Средний |

| Червь | Низкий | Высокий | Высокий | Очень низкий | Высокий |

Эта схема служит надежной отправной точкой. Она поможет вам систематически сравнивать наиболее жизнеспособные варианты для ваших конкретных потребностей в дизайне.

Структурированный процесс помогает сбалансировать такие характеристики, как скорость и крутящий момент, с такими ограничениями, как стоимость и шум. Такой методичный подход гарантирует выбор оптимального типа передачи для вашего применения.

Как выполнить базовый расчет прочности и долговечности зубчатых колес?

Следование стандарту упрощает анализ зубчатых колес. В компании PTSMAKE мы часто ссылаемся на стандарт AGMA 2001. Он обеспечивает четкий путь для расчетов.

Изгибающие и контактные напряжения

Сначала вы рассчитываете основные напряжения. Напряжение изгиба связано с разрушением зуба. Контактное напряжение связано с износом поверхности. Эти начальные цифры являются базовыми. Они еще не учитывают реальные условия эксплуатации.

Роль факторов модификации

Затем применяются различные коэффициенты модификации. Они корректируют базовую линию для оценки срока службы. Считайте их проверкой реальности вашей конструкции.

Более глубокий взгляд на факторы модификации

Стандарт AGMA является всеобъемлющим. Он поможет вам уточнить значения начальных напряжений. Этот процесс превращает простой расчет в надежный прогноз. Эти факторы учитывают переменные, влияющие на характеристики зубчатых колес.

Факторы модификации имеют решающее значение. Они позволяют преодолеть разрыв между теорией и реальностью. Например, фактор динамики учитывает скорость и точность изготовления. Высококачественное изготовление Прецизионные шестерни напрямую улучшает этот показатель.

Еще один ключевой показатель - коэффициент распределения нагрузки. Он учитывает, как распределяется нагрузка по поверхности зуба. Несоосность или прогиб вала могут сконцентрировать нагрузку. Правильная конструкция и сборка здесь жизненно важны. В наших прошлых проектах мы видели, как небольшие несоосности могут резко сократить срок службы шестерен.

Ключевые факторы модификации

| Фактор | Назначение |

|---|---|

| Динамический коэффициент (Kv) | Учет неточностей в профиле зуба и скорости. |

| Коэффициент размера (Ks) | Учитывает свойства материала в зависимости от размера шестерни. |

| Распределение нагрузки (км) | Регулирует неравномерную нагрузку по ширине лица. |

| Состояние поверхности (Cf) | Отражает влияние отделки поверхности на Устойчивость к питтингу8. |

Эти регулировки необходимы для точного прогнозирования срока службы. Они гарантируют, что шестеренка не только подойдет, но и прослужит по назначению.

Стандарт AGMA 2001 предоставляет структурированный метод. Он помогает перейти от базовых значений напряжений к реалистичной оценке срока службы с применением критических коэффициентов модификации. Это обеспечивает прочность и надежность конструкции передачи.

Как определить оптимальный люфт для системы?

Определение правильного зазора - это не гадание. Речь идет о создании "бюджета зазора". Этот систематический подход учитывает все факторы, влияющие на зазор между зубьями шестерен.

Основные исходные данные для бюджета

Мы должны учитывать все переменные, которые могут повлиять на зубчатое зацепление. Это гарантирует надежную работу системы при любых условиях.

| Фактор | Описание |

|---|---|

| Тепловые эффекты | Расширение и сжатие материала при изменении температуры. |

| Допуски | Отклонения от производственного процесса. |

| Смазка | Пространство, необходимое для смазочной пленки. |

| Потерянное движение | Максимальный люфт, который может выдержать приложение. |

Этот методичный процесс устраняет неопределенность. Он приводит к созданию спецификации, основанной на реальности вашей системы.

Составление бюджета на обратную реакцию

Подробный бюджет предотвращает сбои в работе. Каждый компонент бюджета должен быть тщательно рассчитан и просуммирован. Общая сумма не должна превышать максимально допустимый для вашей системы уровень потери движения.

Тепловое расширение

Материалы меняют размер с изменением температуры. Система, работающая в широком диапазоне температур, нуждается в большем люфте. Мы рассчитываем его, используя коэффициент расширения материала и ожидаемую температурную дельту. Это предотвращает заклинивание при нагреве компонентов.

Производственные допуски

Ни одна деталь не является идеальной. Допуски на зубья шестерен, диаметры валов и положение подшипников - все это суммируется. Этот суммарный эффект, или штабель допусков9Это напрямую снижает расчетный люфт. Работа с таким партнером, как PTSMAKE, обеспечивает жесткий контроль этих допусков для прецизионных зубчатых колес.

Требования к смазке

Смазка служит не только для уменьшения трения. Она образует физическую пленку между зубами. Для этой пленки необходимо пространство. Бюджет должен учитывать минимальную толщину этой пленки, чтобы обеспечить надлежащее смазывание и предотвратить преждевременный износ.

Мы часто используем простую формулу, чтобы объединить эти факторы.

| Бюджетный компонент | Пример расчета (угловой) |

|---|---|

| Тепловое расширение | 0.005° |

| Укладка допусков | 0.010° |

| Смазочная пленка | 0.002° |

| Общий требуемый люфт | 0.017° |

Эта расчетная сумма должна быть меньше, чем максимальная потеря движения, которую может выдержать ваше приложение.

Создание бюджета люфта - важный шаг. Он включает в себя количественную оценку влияния теплового расширения, производственных допусков и смазки. Затем этот общий требуемый зазор необходимо сверить с максимально допустимым потерянным перемещением системы, чтобы обеспечить ее производительность.

Как выбрать между зубофрезерованием, формованием и шлифованием?

Выбор правильного процесса производства зубчатых колес имеет решающее значение. Он влияет на производительность, стоимость и сроки изготовления конечного продукта. Решение зависит от трех ключевых факторов.

Это конструкция вашего механизма, требуемая точность и объем производства. Каждый метод имеет свои преимущества в разных областях.

Краткое руководство по выбору

Вот простая схема, которая поможет вам сориентироваться. Это поможет соотнести процесс с вашими основными потребностями.

| Процесс | Лучшее для | Ключевое преимущество |

|---|---|---|

| Зуборезный станок | Высокопроизводительные внешние передачи | Скорость и экономичность |

| Формирование | Внутренние шестерни и сложные элементы | Универсальность геометрии |

| Шлифование | Сверхвысокая точность отделки | Превосходная точность и качество обработки поверхности |

Эта таблица служит отправной точкой для осознанного выбора.

Для того чтобы сделать оптимальный выбор, требуется более глубокий анализ. В наших проектах PTSMAKE мы помогаем клиентам разобраться в этих особенностях, чтобы обеспечить наилучший результат для их применения. Неправильный выбор может привести к лишним затратам или поломке детали.

Подробное сравнение процессов

Давайте разделим решение на основе критических требований проекта. Это поможет вам понять нюансы каждого метода.

В зависимости от типа передачи

Физическая конструкция вашей передачи - это первый фильтр. Зубофрезерование является основным для внешних цилиндрических и косозубых передач. Это быстрый и высокоэффективный метод для этих распространенных типов.

Однако если вам нужны внутренние шестерни или шестерни с уступом, то решение - формообразование. Возвратно-поступательное резание позволяет получить доступ к тем местам, которые не под силу зуборезным фрезам.

В зависимости от требуемой точности

Для большинства промышленных применений зубофрезерование и профилирование обеспечивают достаточную точность. Они позволяют получать шестерни хорошего качества, подходящие для многих машин.

Но для высокопроизводительных систем, таких как аэрокосмическая промышленность или робототехника, шлифовка просто необходима. Это процесс окончательной обработки, который исправляет крошечные искажения в зубе эвольвентный профиль10. На этом этапе производятся прецизионные шестерни высшего класса.

В зависимости от объема производства

При массовом производстве зубофрезерование не имеет себе равных по скорости и экономичности. Оно идеально подходит для больших партий одинаковых зубчатых колес.

Формование обычно происходит медленнее, что делает его более подходящим для небольших партий или прототипов. Шлифование - самый медленный и самый дорогой способ. Она используется только в тех случаях, когда высокая точность оправдывает дополнительные затраты, независимо от объема.

При принятии окончательного решения учитываются геометрия шестерни, требования к точности и масштабы производства. Зубофрезерование предназначено для крупносерийного производства внешних зубчатых колес, формообразование - для обработки сложных внутренних элементов, а шлифование - для окончательной доводки в критических условиях.

Разработка редукторного привода для высокоточного роботизированного шарнира.

Давайте рассмотрим практический пример. Клиенту требовался редукторный привод для лучезапястного сустава хирургического робота. Главными целями были абсолютная точность и плавность движений. Это поставило перед нами три основные инженерные задачи.

Требование нулевого зазора

Для хирургической точности любой "люфт" или люфт в шарнире недопустим. Система передач должна передавать движение двигателя на шарнир с идеальной точностью.

Требование высокой жесткости

Шарнир должен сопротивляться деформации при приложении внешних сил. Высокая жесткость обеспечивает устойчивость манипулятора робота и его движение по намеченной траектории.

Низкоинерционная цель

Чтобы обеспечить быстрые и отзывчивые движения, компоненты привода должны быть легкими. Низкая инерция позволяет быстро ускоряться и замедляться без перегрузок.

Наши первоначальные цели были ясны.

| Параметр | Целевое значение | Обоснование |

|---|---|---|

| Обратная реакция | < 1 угловая минута | Гарантирует точность позиционирования |

| Жесткость | > 150 Нм/дуга-мин | Предотвращает прогиб под нагрузкой |

| Инерция | < 0,005 кг-м² | Обеспечивает быстрое, реактивное движение |

Обоснование выбора гармонического привода

Рассмотрев такие варианты, как планетарные и циклоидальные передачи, мы остановили свой выбор на гармоническом приводе. Его уникальный принцип работы идеально подходил под высокие требования проекта.

В гармоническом приводе используется генератор эллиптических волн, который деформирует гибкую зубчатую чашку - "флексплайн". При этом зубья зацепляются с жестким внешним кольцом, "круговым шлицем", в непрерывном движении качения.

Такая конструкция исключает люфт. Гибкая пластина всегда предварительно нагружена относительно круглого шлица, не оставляя места для люфта.

Такое постоянное взаимодействие с большим количеством зубов также приводит к исключительной жесткость на кручение11. Это обеспечивает гораздо более жесткое соединение по сравнению с традиционными шестернями, в которых одновременно зацепляются лишь несколько зубьев.

Кроме того, компактный и легкий корпус обеспечивает высокое передаточное число в небольшом корпусе, минимизируя инерцию. Это делает его идеальным для динамичных роботизированных систем. В компании PTSMAKE мы часто обрабатываем сложные компоненты для таких систем, обеспечивая требуемые жесткие допуски.

Расчет ключевых параметров

Выбрав тип, мы определили ключевые параметры производительности. Эти расчеты подтвердили пригодность гармонического привода для данного применения.

| Параметр | Метод расчета | Результат |

|---|---|---|

| Коэффициент передачи | На основании разницы в количестве зубов | 100:1 |

| Пиковый крутящий момент | Крутящий момент двигателя × коэффициент × КПД | 55 Нм |

| Avg. Продолжительность жизни | На основе профиля нагрузки и рейтинга L10 | > 25 000 часов |

В данном примере мы определили критические потребности роботизированного сустава. Гармонический привод был выбран благодаря отсутствию зазора и высокой жесткости. Затем мы описали основные расчеты для проверки нашей конструкции и обеспечения долгосрочной работы.

Как управлять тепловым расширением в коробке передач с малым клиренсом?

Управление тепловым расширением требует практического инженерного подхода. Речь идет не об устранении роста, а о его контроле. Правильный подход обеспечивает надежность.

Выбор материала - ключевой момент

Выбор материалов с одинаковой скоростью расширения имеет решающее значение. Когда шестерня и ее корпус расширяются с одинаковой скоростью, зазор остается стабильным. Это очень важно для высокопроизводительных Прецизионные шестерни.

| Материал | CTE (ppm/°C) | Примечания |

|---|---|---|

| Сталь | ~12 | Обычный для зубчатых колес |

| Алюминий | ~23 | Обычно для корпусов |

| Титан | ~8.6 | Высокая прочность, низкое расширение |

Настройка холодного люфта

Мы должны правильно рассчитать и установить "холодный люфт". Это зазор шестерни при температуре окружающей среды. Он позволяет увеличить его при нагреве коробки передач во время работы.

Проактивная стратегия включает в себя нечто большее, чем просто хороший дизайн. Она требует глубокого понимания того, как материалы ведут себя при тепловом воздействии. Именно здесь на помощь приходят точные расчеты и системное мышление.

Расчет теплового роста

Мы не гадаем, насколько вырастет та или иная деталь. Мы рассчитываем это. Изменение размера зависит от свойств материала и изменения температуры. В прошлых проектах PTSMAKE этот расчет был ключом к успеху. Некоторые современные композиты демонстрируют анизотропный12 поведение, что еще больше усложняет расчеты.

Практический пример

Рассмотрим стальную шестеренку в алюминиевом корпусе. Алюминий расширяется почти в два раза больше, чем сталь, на каждый градус повышения температуры. Эта разница должна быть точно учтена в начальных конструктивных зазорах, чтобы предотвратить сцепление.

Роль систем охлаждения

При высоких нагрузках необходимо активное охлаждение. Оно отводит тепло и поддерживает стабильную рабочую температуру. Это напрямую ограничивает общее тепловое расширение. Различные системы отличаются по производительности и сложности.

| Метод охлаждения | Эффективность | Типичный пример использования |

|---|---|---|

| Циркуляция масла | Высокий | Высокомоментные промышленные редукторы |

| Охлаждение воздуха (вентиляторы) | Умеренный | Закрытые электронные устройства |

| Теплоотводы | От низкого до умеренного | Корпуса двигателей с низким энергопотреблением |

Эффективное управление сочетает в себе разумный выбор материалов, точные расчеты холодного зазора и, при необходимости, активные системы охлаждения. Такой комплексный подход является основой для создания надежных, герметичных коробок передач, работающих в условиях теплового стресса.

Каковы тенденции следующего поколения в технологии прецизионных зубчатых передач?

Будущее прецизионных зубчатых колес очень интересно. Мы выходим за рамки простого резания металла. Новые технологии меняют представление о возможностях.

Эта эволюция направлена на создание более умных, прочных и сложных компонентов. Это большой скачок вперед для отраслей, в которых важна высокая производительность.

Ключевые инновации на горизонте

Аддитивное производство

3D-печать позволяет создавать внутренние каналы охлаждения и облегченные конструкции. Это было невозможно при использовании только традиционной обработки с ЧПУ.

Умные технологии

Датчики, встроенные в шестерни, теперь могут предсказывать поломки. Таким образом, техническое обслуживание переходит от реактивного к проактивному, что позволяет сократить расходы.

| Технологический тренд | Первичное воздействие | Отраслевая выгода |

|---|---|---|

| Аддитивное производство | Сложные геометрии | Более легкие и эффективные детали |

| Сверхпрочные материалы | Повышенная прочность | Более длительный срок службы |

| Умные датчики | Предиктивное обслуживание | Сокращение времени простоя |

Глубокое погружение в технологию передач будущего

В своей работе в PTSMAKE мы постоянно изучаем эти достижения. Это не просто концепции, они становятся практическими решениями.

Влияние аддитивного производства

Аддитивное производство, или 3D-печать, является переломным моментом для прецизионных зубчатых колес. Она позволяет создавать сложные внутренние решетчатые структуры.

Это позволяет снизить вес без ущерба для прочности. Это также позволяет производить консолидированные детали, сводя к минимуму необходимость сборки. Мы изучаем гибридные подходы, сочетающие точность ЧПУ с 3D-печатью.

Восхождение новых материалов

Появляются сверхтвердые материалы, такие как усовершенствованная керамика и металломатричные композиты. Эти материалы обладают превосходной износостойкостью и могут работать при экстремальных температурах.

Несмотря на сложность обработки, их долговечность не имеет себе равных. Лучше трибологические свойства13 Это означает уменьшение трения и увеличение срока службы всей системы. В прошлых проектах выбор правильного материала позволил удвоить срок службы компонентов.

Интеграция интеллектуальных датчиков

Встраивание датчиков непосредственно в зубчатые колеса позволяет получать данные в режиме реального времени. Эти данные отслеживают напряжение, температуру и вибрацию.

Эта информация очень важна для прогнозируемого технического обслуживания. Она помогает выявить потенциальные неисправности до их возникновения, что очень важно для аэрокосмической и автомобильной промышленности.

| Продвижение | Основное преимущество | Практическое применение |

|---|---|---|

| 3D-печать | Свобода дизайна | Нестандартные, легкие детали для робототехники |

| Передовые материалы | Чрезвычайная долговечность | Высокопроизводительные аэрокосмические редукторы |

| Встраиваемые датчики | Данные в режиме реального времени | Автономный контроль трансмиссии автомобиля |

Интеграция этих тенденций расширяет границы возможностей прецизионных передач.

Эти тенденции нового поколения - аддитивное производство, сверхтвердые материалы и интеллектуальные датчики - революционизируют прецизионные зубчатые передачи. Они создают не только более сложные и прочные, но и интеллектуальные компоненты, повышающие надежность и предотвращающие дорогостоящие простои в критически важных отраслях.

Получите решение для прецизионных зубчатых передач с помощью PTSMAKE уже сегодня!

Сделайте следующий шаг в освоении прецизионных зубчатых передач - запросите индивидуальное предложение от PTSMAKE прямо сейчас! Получите доступ к опыту мирового класса, надежной связи и индивидуальным производственным решениям для обработки на станках с ЧПУ и литья под давлением. Обеспечьте качество и успех вашего проекта - свяжитесь с нами для решения ваших задач по изготовлению прецизионных зубчатых колес!

Узнайте о технических деталях погрешности трансмиссии и о том, как она влияет на конструкцию высокоскоростных систем передач. ↩

Изучите науку о трении, износе и смазке, чтобы лучше понять взаимодействие материалов зубчатых колес. ↩

Узнайте, как рассчитывается контактное напряжение и каково его значение при проектировании зубчатых колес. ↩

Изучите эту концепцию, чтобы понять, как люфт влияет на отзывчивость и точность системы. ↩

Поймите математическую кривую, обеспечивающую плавное и высокомоментное движение циклоидальных приводов. ↩

Узнайте, как эта единственная величина определяет общее качество зацепления и плавность работы передачи. ↩

Поймите, как люфт влияет на точность и как управлять им в вашей конструкции. ↩

Узнайте, как характеристики поверхности влияют на долговечность зубчатых колес и предотвращают распространенные виды отказов. ↩

Узнайте, как накапливаются допуски отдельных деталей в сборке. ↩

Узнайте, как эта специфическая кривая зубьев обеспечивает плавную и эффективную передачу энергии в зубчатых передачах. ↩

Узнайте, как жесткость на кручение играет решающую роль в динамическом отклике и точности высокопроизводительных роботизированных систем. ↩

Узнайте больше о том, как сложные свойства материалов влияют на проектирование и производство прецизионных деталей. ↩

Нажмите, чтобы узнать, как взаимодействие поверхностей влияет на эффективность и износ зубчатых колес. ↩