Поиск подходящего производителя медного литья кажется непосильной задачей, если ваш проект требует точности и надежности. Вы имеете дело со сложным выбором сплава, технологическими решениями и требованиями к качеству, которые могут повлиять на производительность вашего компонента.

PTSMAKE специализируется на литье меди на заказ с использованием передовых технологий литья в песчаные формы, литья по выплавляемым моделям и литья в постоянные формы. Мы поставляем прецизионные медные компоненты от прототипа до производства, обеспечивая надежное качество и своевременную доставку производителям аэрокосмического, автомобильного, электронного и промышленного оборудования.

Я работал со многими инженерными командами, которые испытывали трудности при принятии решений о литье меди. Техническая сложность очень велика - от выбора между латунью C83600 и алюминиевой бронзой C95400 до выбора правильного метода литья для вашей геометрии. В этом руководстве представлены основные знания, необходимые для принятия обоснованных решений и эффективной работы с поставщиком литья.

Когда следует выбирать литье в песчаные формы, а не литье по выплавляемым моделям для медных сплавов?

Выбор правильного метода литья меди имеет решающее значение. Он влияет на качество, стоимость и время изготовления детали. Для медных сплавов популярны как литье в песчаные формы, так и литье по выплавляемым моделям.

Однако они преуспевают в разных областях. Выбор оптимального варианта полностью зависит от конкретных потребностей вашего проекта.

Мы сравним их по практическим критериям. К ним относятся качество обработки поверхности, точность размеров и стоимость инструмента. Понимание этих различий поможет вам сделать правильный выбор при изготовлении медных компонентов.

| Характеристика | Литье в песок | Инвестиционное литье |

|---|---|---|

| Лучшее для | Крупные детали, малый объем | Сложные детали, высокая отделка |

| Стоимость оснастки | Низкий | Высокий |

| Отделка поверхности | Суровый | Гладкий |

Правильный выбор начинается с понимания компромиссов. Дело не в "лучшем" процессе в целом. Речь идет о том, чтобы найти оптимальный вариант для конкретного применения медного сплава.

Анализ основных факторов производства

Давайте разберем важнейшие факторы, которые определяют решение. Эти элементы влияют на производительность и бюджет конечной детали. В компании PTSMAKE мы помогаем клиентам решить эти вопросы в первую очередь.

Обработка поверхности и точность размеров

Литье по выплавляемым моделям обеспечивает превосходную чистоту поверхности. Это качество часто снижает или исключает необходимость вторичной обработки. Литье в песчаные формы по своей природе дает более грубую текстуру поверхности, которая может потребовать последующей обработки.

Точность размеров соответствует той же логике. Наши испытания показывают, что литье по выплавляемым моделям неизменно обеспечивает более жесткие допуски.

| Параметр | Литье в песок | Инвестиционное литье |

|---|---|---|

| Шероховатость поверхности (Ra) | 12,5 - 25 мкм | 1,6 - 3,2 мкм |

| Типичный допуск | ±0,8 мм | ±0,15 мм |

Баланс между стоимостью, объемом и сложностью

Оснастка для литья в песчаные формы проста и менее затратна. Это делает ее идеальной для прототипов и малосерийного производства. Для литья по выплавляемым моделям требуются сложные и дорогостоящие формы.

Однако для крупносерийного производства более высокая стоимость инструмента для литья по выплавляемым моделям вполне оправдана. Оно приводит к снижению стоимости каждой детали за счет сокращения трудозатрат и чистовой обработки. Сложные детали с замысловатыми деталями также являются несомненным преимуществом литья по выплавляемым моделям. Сайт соотношение песка и металла1 это одна из многих переменных, которые мы анализируем при литье в песчаные формы, чтобы оптимизировать качество и стоимость.

Выбор между песчаным и литьем по выплавляемым моделям для медных сплавов - это стратегический баланс. Вы должны сопоставить первоначальные затраты на оснастку со стоимостью каждой детали, желаемой чистотой поверхности и сложностью детали. Каждый проект имеет уникальное оптимальное решение.

Каковы практические компромиссы между различными сплавами для литья меди?

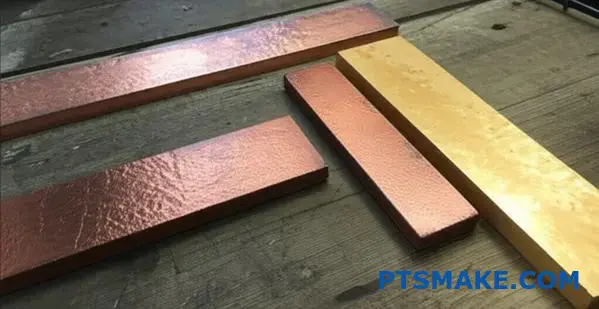

Выбор подходящего медного сплава предполагает баланс ключевых свойств. Давайте сравним три распространенных варианта для проектов литья меди. Каждый из них служит разным целям в производстве.

Мы рассмотрим сплавы C83600, C95400 и C17200. Это сплавы, с которыми мы часто работаем в PTSMAKE.

Их компромиссы в отношении стоимости, прочности и литейных свойств весьма существенны. Их понимание позволяет избежать дорогостоящих ошибок в производстве. Эти знания - ключ к успешному результату.

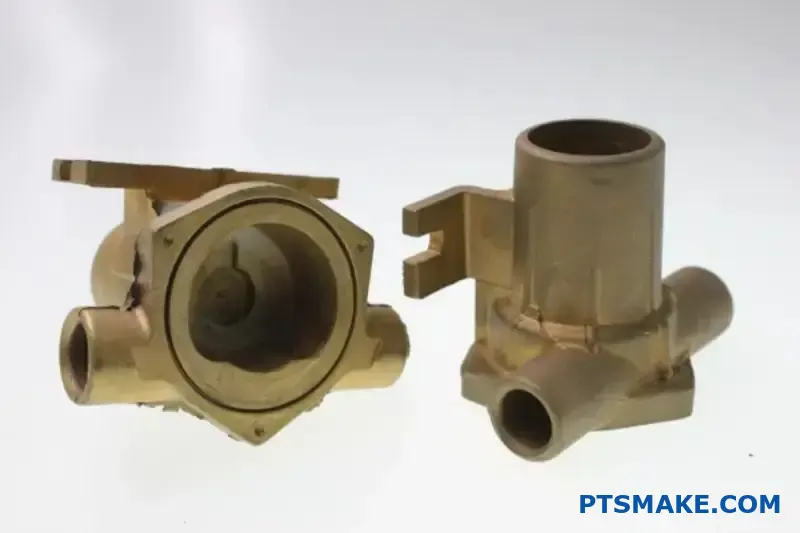

Давайте углубимся в практические аспекты. Свинцовая красная латунь C83600 - это рабочая лошадка. Содержание свинца в ней улучшает обрабатываемость, но может вызывать проблемы с экологией. Она надежна для некритичных применений, таких как клапаны и фитинги.

Алюминиевая бронза C95400 - это совсем другой зверь. Ее прочность впечатляет и часто сравнивается со сталью. Этот сплав также обладает отличной устойчивостью к галтование2 при больших нагрузках. Однако литье из него может быть более сложным из-за слоя оксида алюминия, что требует применения специальных литейных технологий.

Бериллиевая медь C17200 - это выбор премиум-класса. После термообработки ее прочность не имеет себе равных среди медных сплавов. Но за эти характеристики приходится платить высокую цену. Работа с бериллиевой пылью также требует соблюдения строгих правил безопасности, что усложняет производство.

Вот краткое сравнение, основанное на опыте наших проектов:

| Сплав | Ключевое преимущество | Главный недостаток | Типовое применение |

|---|---|---|---|

| C83600 | Отличная литейная способность, низкая стоимость | Низкая прочность, содержание свинца | Сантехника, общее оборудование |

| C95400 | Высокая прочность, износостойкость | Сложность литья/сварки | Подшипники, морские детали |

| C17200 | Высочайшая прочность, электропроводность | Высокая стоимость, проблемы с безопасностью | Аэрокосмическая промышленность, электроника |

Эта таблица помогает клиентам быстро представить себе компромиссы. Выбор всегда зависит от конкретных технических и бюджетных требований проекта.

Каждый медный сплав имеет свой баланс. Свинцовая красная латунь экономична и проста в обработке. Алюминиевая бронза обеспечивает прочность и износостойкость. Бериллиевая медь обеспечивает высочайшие эксплуатационные характеристики, но стоит дороже и отличается повышенной сложностью производства.

Как классифицируются процессы литья меди по материалу и назначению формы?

Основной способ классификации методов литья меди - по типу формы. Мы можем разделить их на две основные группы. Этот первоначальный выбор определяет стоимость, детализацию и скорость производства.

Расходуемые пресс-формы

Эти формы используются только один раз. После затвердевания металла форма отламывается, чтобы извлечь деталь. Это идеальный вариант для сложных геометрических форм и прототипов.

Постоянные формы

Как следует из названия, эти пресс-формы многоразовые. Как правило, они изготавливаются из металла и могут производить тысячи деталей. Это оптимальный вариант для крупносерийного производства.

| Тип пресс-формы | Возможность многократного использования | Ключевое преимущество |

|---|---|---|

| Расходный материал | Одноразовый | Свобода дизайна |

| Постоянно | Многоцелевой | Скорость производства |

Понимание этого основного разделения - первый шаг к выбору оптимального процесса литья.

Давайте разделим эти категории подробнее. Каждый подпроцесс предлагает уникальные компромиссы. Мы в PTSMAKE всегда подчеркиваем важность правильного выбора на ранней стадии. Это позволяет избежать дорогостоящих переделок в дальнейшем.

Более пристальный взгляд на расходуемые пресс-формы

Эти методы известны своей универсальностью.

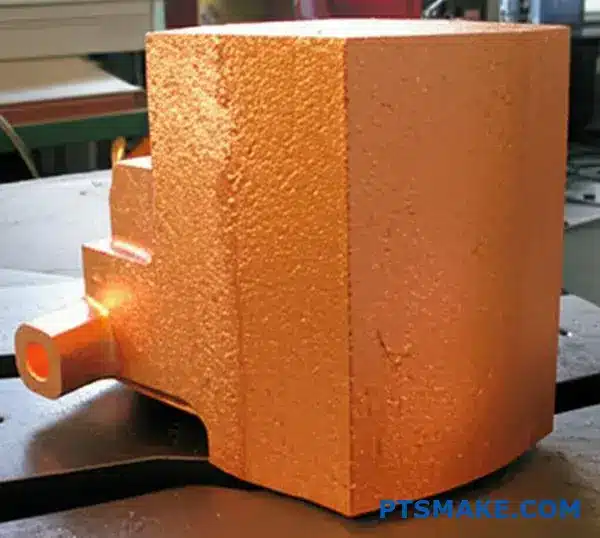

Литье в песок

Это широко распространенный процесс литья меди. Форма формируется из песка, смешанного со связующим веществом. Он отлично подходит для изготовления крупных деталей. Однако ее поверхность получается более шероховатой. Песок проницаемость3 является ключевым фактором, так как позволяет газам выходить и предотвращает появление дефектов.

Формование оболочек

В этом методе используется тонкая, затвердевшая оболочка из песка и смолы. Он позволяет получить детали с более гладкой поверхностью и более точными размерами, чем при стандартном литье в песчаную форму. Это отличный промежуточный вариант.

Инвестиционное литье

Этот процесс, часто называемый литьем с потерянным воском, обеспечивает высочайшую точность. Он идеально подходит для создания очень сложных медных деталей с превосходной отделкой поверхности. Компромиссом является более высокая стоимость единицы продукции.

Более пристальный взгляд на постоянные формы

Они предназначены для эффективного массового производства.

Гравитационное литье

Расплавленная медь заливается в многоразовую металлическую форму, заполняя ее под действием силы тяжести. Этот процесс обеспечивает хорошие механические свойства и подходит для широкого спектра медных сплавов.

Литье под давлением

При этом расплавленный металл впрыскивается в форму под высоким давлением. Это очень быстрый способ, но он менее распространен для медных сплавов из-за их высокой температуры плавления, которая может привести к быстрому износу формы.

| Процесс | Основная выгода | Общее приложение |

|---|---|---|

| Литье в песок | Низкая стоимость инструмента | Большие клапаны, крыльчатки |

| Инвестиционное литье | Высокая детализация | Мелкие, сложные компоненты |

| Гравитационное литье | Хороший баланс | Сантехническая арматура, фурнитура |

Медное литье - это не универсальное решение. Каждый проект имеет уникальные требования.

Основная классификация медного литья зависит от выбора расходных и постоянных форм. Этот выбор напрямую влияет на стоимость проекта, сложность деталей и объем производства. Выбор правильного субпроцесса имеет решающее значение для удовлетворения специфических требований к конструкции медных сплавов.

Какова система классификации распространенных дефектов медного литья?

Чтобы устранить проблемы, сначала нужно их понять. Четкая система - ключевой момент. Она помогает нам диагностировать проблемы без догадок.

При литье меди мы группируем дефекты по четырем основным типам. Такой структурированный подход помогает нам быстрее найти первопричину. Он позволяет не исправлять не то, что нужно.

Основные категории дефектов

Мы классифицируем дефекты в зависимости от их происхождения. Это подсказывает нам, где искать решение.

| Категория дефекта | Общие примеры |

|---|---|

| Связанные с наполнением | Ошибки, холодные отключения |

| Связанные с застыванием | Усадка, горячие слезы |

| Связанные с газом | Пористость, отверстия |

| Связанные с плесенью материалы | Вкрапления песка, струпья |

Эта основа является фундаментом для эффективного устранения неполадок.

Систематический подход преобразует анализ дефектов. От случайных исправлений переходят к целенаправленным решениям. Это очень важно для производства высококачественных деталей из медного литья. В компании PTSMAKE мы опираемся на эту логику, чтобы гарантировать соответствие каждой детали спецификации. Речь идет об управлении процессом.

Диагностическая сила категоризации

Каждая категория указывает на разные стадии процесса литья. Проблема с заливкой? Мы проверяем конструкцию литников и температуру заливки. Это дефект газа? Мы смотрим на обработку расплава и проницаемость формы.

Этот метод помогает различать дефекты, которые выглядят одинаково. Например, можно спутать газовую пористость и усадочную пористость. Но причины их возникновения совершенно разные. Понимание процесса образования междендритная пористость4 является прекрасным примером такого глубокого анализа.

От диагноза к решению

Правильно определив группу дефекта, мы можем проследить его происхождение. Это позволяет найти правильное решение. Это экономит время и материалы.

| Область коренных причин | Категория дефекта | Потенциальное решение |

|---|---|---|

| Проектирование системы стробирования | Связанные с наполнением | Отрегулируйте размер носика, увеличьте скорость заливки |

| Состав сплава | Связанные с застыванием | Модификация сплава, улучшение системы подачи |

| Обработка расплава | Связанные с газом | Дегазируйте расплавленный металл должным образом |

| Состояние плесени | Связанные с плесенью материалы | Улучшить качество песка, использовать более качественное покрытие |

Такое структурированное мышление предотвращает повторное возникновение проблем. Это позволяет создать более надежный производственный процесс.

Классификация дефектов медного литья очень важна. Группировка дефектов на проблемы, связанные с заполнением, затвердеванием, газом и плесенью, обеспечивает четкую диагностическую основу. Этот систематический метод помогает нам быстро выявлять первопричины и внедрять эффективные решения для обеспечения стабильного качества.

Как геометрия детали определяет оптимальный выбор метода литья?

Геометрия детали - самый важный фактор. Именно она подсказывает, какой метод литья будет работать, а какой - нет.

Проблемы с толщиной стенки

Тонкие стенки трудно заполнить полностью. Они остывают слишком быстро, что чревато появлением дефектов. Толстые же участки могут вызвать усадку и проблемы с пористостью.

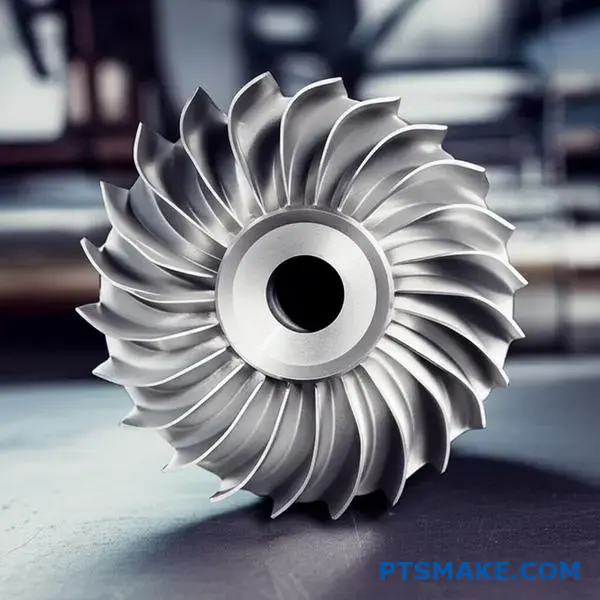

Сложность: Простое против сложного

Простой блок имеет мало ограничений. Но сложная крыльчатка с изогнутыми лопастями требует процесса, способного точно воспроизвести мелкие детали.

| Характеристика | Простой блок | Сложное рабочее колесо |

|---|---|---|

| Геометрия | Основной, прочный | Замысловатые, тонкостенные |

| Процесс | Литье в песок | Инвестиционное литье |

| Стоимость | Низкий | Высокий |

Помимо базовой формы, конкретные геометрические характеристики еще больше сужают выбор. Каждая деталь добавляет ограничения, которые указывают на идеальный путь производства. В PTSMAKE мы тщательно анализируем эти детали.

Внутренние полости и сердечники

Если ваша деталь имеет внутренние проходы, вам понадобятся стержни. Для этого отлично подходит литье в песчаные формы. В нем используются песчаные стержни, которые легко удаляются после литья. Этот метод хорошо подходит для полых деталей.

Литье по выплавляемым моделям также позволяет создавать сложные внутренние формы. Для этого используется восковой шаблон, который расплавляется, оставляя полость для металла.

Допуски и качество поверхности

Насколько точной должна быть ваша деталь? Небольшие допуски позволяют использовать более простые методы, такие как литье в песчаные формы. Преимуществом этого метода является более низкая стоимость оснастки.

Однако для жестких допусков и гладких поверхностей лучше использовать литье под давлением или литье по выплавляемым моделям. Эти методы позволяют получать детали практически чистой формы. Это снижает необходимость вторичной обработки. Высокоточные проницаемость5 материал пресс-формы является одним из факторов.

Габаритные размеры и вес

Размер имеет большое значение при литье. Очень крупные детали, например блоки двигателей, обычно изготавливаются методом литья в песчаные формы. Этот процесс хорошо масштабируется.

Мелкие детали большого объема идеально подходят для литья под давлением. Это характерно для таких материалов, как алюминий или цинковые сплавы. Для специализированных применений, таких как литье меди с высокой проводимостью, геометрия снова будет определять выбор между песчаным, инвестиционным или другим методом.

Геометрические характеристики, такие как толщина стенок, полости, допуски и размеры, имеют решающее значение. Это не второстепенные детали. Эти факторы непосредственно определяют выбор наиболее эффективного и надежного процесса литья для превращения вашей конструкции в успешную физическую деталь.

Какие существуют категории процессов отделки меди после литья?

Отделка литья из необработанной меди - это многоступенчатый процесс. Каждый этап служит определенной цели. Он переводит деталь из чернового состояния в готовое изделие.

Мы группируем эти процессы по ключевым категориям. Это помогает оптимизировать производство и обеспечить качество.

Феттинг: Первая уборка

При феттинге из отливки удаляется лишний материал. Сюда входят литники, стояки и оклады. Это необходимый первый шаг после остывания детали.

Обработка поверхности

Затем мы обрабатываем поверхность. Это очищает отливку и подготавливает ее к последующим этапам. Такие процессы, как дробеструйная обработка, создают однородную, чистую поверхность.

| Сцена | Назначение | Общее оборудование |

|---|---|---|

| Фетлинг | Удалите ненужный материал | Пилы, шлифовальные машины, режущие инструменты |

| Обработка поверхности | Очистка и текстурирование поверхности | Дробеструйная или пескоструйная установка |

После первоначальной очистки мы переходим к уточнению свойств и размеров детали. Здесь решающее значение имеют термообработка и окончательная механическая обработка. Эти этапы определяют окончательные характеристики и точность медного литья. В компании PTSMAKE мы тщательно контролируем эти этапы для каждого проекта.

Термообработка

Термическая обработка изменяет микроструктуру медных сплавов. Это повышает их механические свойства, такие как прочность и твердость. Она не всегда требуется, но жизненно важна для высокопроизводительных приложений.

Отжиг

Отжиг размягчает медь. Он повышает пластичность и снимает внутренние напряжения, возникшие при литье. Деталь нагревается до определенной температуры, а затем медленно охлаждается.

Растворение

Некоторые медные сплавы имеют преимущество решение6. При этом сплав нагревается, чтобы растворить легирующие элементы в твердом растворе. Затем быстрое охлаждение удерживает эти элементы. Этот процесс подготавливает сплав к возрастной закалке, которая значительно повышает его прочность.

Окончательная обработка

При окончательной обработке мы добиваемся точных размеров и жестких допусков, предусмотренных проектом. Используя станки с ЧПУ, мы создаем окончательную форму, резьбу и элементы с высокой точностью.

| Стадия процесса | Конкретный метод | Цель |

|---|---|---|

| Термообработка | Отжиг | Повышение пластичности, снятие напряжения |

| Термообработка | Растворение | Подготовка к возрастному закаливанию |

| Окончательная обработка | Фрезерная/токарная обработка с ЧПУ | Достижение окончательных размеров детали |

Послелитейная обработка включает в себя четыре ключевых этапа: зачистку, обработку поверхности, термообработку и окончательную механическую обработку. Этот систематический подход превращает необработанное литье в точный, функциональный компонент, отвечающий всем спецификациям и обеспечивающий надежную работу в конечной области применения.

Чем отличаются неразъемные формы и литье под давлением для меди?

Высокая температура плавления меди - самый важный фактор. Она диктует весь подход к литью меди. Это фундаментальное свойство создает четкое разделение между литьем в постоянные формы и литьем под давлением.

Выбор метода напрямую влияет на материал формы, давление и скорость производства. Понимание этих различий крайне важно для любого проекта, связанного с литыми медными компонентами. Ниже приводится краткое сравнение этих ключевых отличий.

| Характеристика | Литье в постоянные формы | Литье под давлением |

|---|---|---|

| Давление | Гравитационная подача | Впрыск под высоким давлением |

| Материал пресс-формы | Железо, сталь | Тугоплавкие металлы |

| Скорость производства | Нижний | Выше |

| Стоимость оснастки | Умеренный | Очень высокий |

Основной проблемой при литье меди под давлением является ее температура плавления, превышающая 1080°C (1984°F). Стандартные инструментальные стали для литья под давлением, такие как H13, не могут долго выдерживать такую экстремальную температуру. Они быстро теряют твердость и в них появляются трещины.

Такая быстрая деградация является классическим случаем разрушения материала. Интенсивные и повторяющиеся циклы нагрева вызывают серьезные термическая усталость7 в стали пресс-формы. В наших прошлых проектах PTSMAKE мы видели, как стандартные штампы приходили в негодность после нескольких циклов работы с высокотемпературными медными сплавами.

Дилемма материала пресс-формы

Чтобы преодолеть эту проблему, для литья меди под давлением требуются формы, изготовленные из тугоплавких металлов. Такие материалы, как молибден и вольфрам, необходимы, поскольку их температуры плавления гораздо выше. Это единственное приемлемое решение для крупносерийного производства.

Однако эти материалы невероятно дороги и сложны в обработке. Это значительно повышает стоимость оснастки по сравнению с литьем в неразъемные формы или литьем под давлением алюминия или цинка.

Давление, скорость и сложность

При литье в постоянную форму используется сила тяжести, что создает гораздо меньшую нагрузку на форму. Это позволяет использовать более традиционные и доступные материалы для форм, что делает его подходящим для небольших серий.

С другой стороны, при литье под давлением полость формы заполняется под огромным давлением. Это позволяет создавать сложные детали с тонкими стенками, но при этом увеличивает нагрузку на и без того дорогостоящие огнеупорные формы.

| Аспект | Постоянная пресс-форма для меди | Литье под давлением для меди |

|---|---|---|

| Типовой размер детали | От мала до велика | От малого до среднего |

| Сложность | От простого до умеренного | Возможны высокие и тонкие стенки |

| Главная задача | Замедление времени цикла | Высокий износ и стоимость пресс-формы |

Основные различия обусловлены тепловым воздействием меди. Литье под давлением быстрее и позволяет получать сложные детали, но требует дорогостоящих форм из тугоплавких металлов. Литье в постоянные формы происходит медленнее и проще, предлагая более экономичное решение для изготовления оснастки при небольших объемах.

Какова структура типичного стандарта качества медного литья?

Давайте рассмотрим типичный стандарт, например ASTM B824 для медных сплавов. Он обеспечивает четкую дорожную карту. Это гарантирует, что все - от литейщика до конечного пользователя - находятся на одной волне.

Это не просто документ. Это общий язык качества.

Основные разделы стандарта

Хорошо структурированный стандарт охватывает все важнейшие аспекты производства. Это избавляет от догадок и предотвращает споры. Ниже приведена общая структура, которую вы можете встретить.

| Раздел | Назначение |

|---|---|

| Область применения | Определяет сплавы и типы литья. |

| Состав | Перечень необходимых процентных соотношений химических элементов. |

| Механические | Указывает требования к прочности и твердости. |

| Дефекты | Устанавливает пределы для визуальных и внутренних дефектов. |

| Сертификация | Описывает необходимую документацию. |

Более глубокий взгляд на структуру стандарта

Понимание каждого раздела - ключ к успешному поиску поставщиков. Это поможет вам точно определить, что нужно для вашего применения. В компании PTSMAKE мы используем эти стандарты ежедневно. Они лежат в основе каждого высококачественного медного литья, которое мы производим.

Химический состав

Этот раздел отличается точностью. В нем указаны точные процентные соотношения меди, олова, цинка и других элементов. Отклонение от этого рецепта может сильно изменить характеристики и свойства конечной детали.

Испытание механических свойств

Здесь стандарт определяет прочность материала. Он предписывает проводить испытания на прочность при растяжении, предел текучести и удлинение. Эти испытания подтверждают, что отливка может выдерживать механические нагрузки, связанные с ее предполагаемым использованием.

Допустимые дефекты

Ни один кастинг не является идеальным. Этот раздел устанавливает реалистичные границы. В нем рассматриваются визуальные недостатки, такие как пористость поверхности. В нем также рассматриваются внутренние проблемы. Стандарты определяют приемлемые уровни для этих дефектов, часто используя радиографические стандарты8 для обеспечения внутренней надежности.

В этой таблице представлено упрощенное сравнение.

| Тип дефекта | Метод проверки | Пример критериев |

|---|---|---|

| Пористость поверхности | Визуальный осмотр | Максимальное количество пор на квадратный дюйм. |

| Внутренняя усадка | Рентгенографический (рентгеновский) | Эталонные рентгенограммы ASTM E446. |

| Трещины | Визуальный, красящий пенетрант | Не допускается наличие видимых трещин. |

Сертификация и документация

Наконец, эта часть требует доказательств. Производитель должен предоставить сертификат. Этот документ подтверждает, что медное литье соответствует всем установленным химическим и механическим требованиям, обеспечивая полную прослеживаемость.

Такие стандарты, как ASTM, представляют собой всеобъемлющий план. Они определяют все: от химического состава до протоколов испытаний и допустимых дефектов. Такая структура гарантирует, что каждая деталь, отлитая из меди, соответствует точным инженерным требованиям для обеспечения надежности и производительности в сложных условиях применения.

Как выбрать оптимальную термическую обработку для отливки?

Выбор правильной термической обработки для медного литья имеет решающее значение. Речь идет не только о нагреве и охлаждении. Речь идет о раскрытии специфических свойств, необходимых для вашего применения. Различные медные сплавы реагируют по-разному.

Краткое руководство по принятию решений

Для обычных медных сплавов цель диктует процесс. Нужно ли вам смягчить материал или значительно повысить его прочность, существует определенный термический путь, по которому нужно следовать.

| Семейство сплавов | Основная цель | Рекомендуемая термическая обработка |

|---|---|---|

| Чистая медь / латунь | Снимают напряжение, повышают пластичность | Отжиг (снятие напряжения) |

| Бронзы (например, оловянная бронза) | Повышение прочности, снижение твердости | Отжиг |

| Бериллиевая медь (BeCu) | Максимальная прочность и твердость | Лечение раствором + старение |

| Хром Медь | Повышение электропроводности и прочности | Лечение раствором + старение |

Это руководство поможет упростить первоначальный выбор.

Понимание ключевых процессов

Каждый процесс термообработки служит уникальной металлургической цели. Неправильное применение может испортить совершенно хорошую отливку. Давайте рассмотрим наиболее распространенные методы, которые мы используем в PTSMAKE для медных сплавов.

Отжиг для снятия напряжения

Отжиг - это, по сути, процесс размягчения. Мы нагреваем медное литье до определенной температуры и удерживаем его в этом состоянии. Это позволяет внутренней кристаллической структуре выровняться, что снимает напряжение, возникшее во время литья или механической обработки.

Основными преимуществами являются:

- Улучшенная пластичность и формуемость.

- Снижение риска коррозионного растрескивания под напряжением.

- Более стабильный и однородный материал.

Лечение раствором и старение

Этот двухэтапный процесс предназначен только для Упрочняемые осадками9 сплавы, такие как бериллиевая медь (BeCu). Именно так мы добиваемся удивительной прочности этих материалов.

Шаг 1: Обработка раствором

Сначала мы нагреваем отливку до высокой температуры. При этом упрочняющие элементы (например, бериллий) равномерно растворяются в меди, образуя твердый раствор. Затем мы быстро закаливаем его, чтобы зафиксировать эту структуру на месте.

Шаг 2: Старение (закалка осадком)

Затем отливку повторно нагревают до более низкой температуры в течение определенного времени. Это позволяет растворенным элементам выпасть в осадок в виде очень мелких, твердых частиц в структуре зерна металла. Эти частицы служат препятствием для движения дислокаций, значительно повышая прочность и твердость сплава.

Выбор правильной термической обработки для медного литья имеет ключевое значение. Отжиг повышает пластичность за счет снятия напряжения. Для высокопрочных сплавов, таких как BeCu, необходим двухступенчатый процесс обработки раствором и старения для достижения максимальных механических свойств в сложных условиях применения.

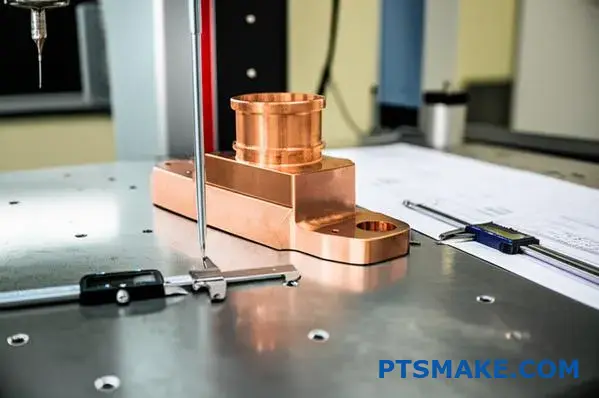

В чем заключается методический подход к размерному контролю отливки?

Надежная процедура обеспечения качества (QA) является основой для надежного контроля размеров. Это больше, чем просто измерение, это система. Это гарантирует соответствие каждой отливки требуемым спецификациям.

Основные принципы контроля качества

Мы начинаем с выбора подходящих измерительных инструментов. Затем мы определяем все критические размеры по инженерному чертежу. Этот систематический процесс сводит к минимуму ошибки и гарантирует согласованность.

Основные этапы контроля качества

| Шаг | Описание | Основная цель |

|---|---|---|

| Выбор инструмента | Выбирайте штангенциркули, КИМы и т.д. | Соответствие инструмента допуску |

| Определите размеры | Определите критические элементы на чертеже. | Обеспечение функциональности деталей |

| Создать протокол | Стандартизируйте процесс измерения. | Достижение повторяемости |

| Результаты работы с документами | Систематически записывайте все данные. | Обеспечьте управление процессом |

Этот структурированный метод важен для всех деталей. Он особенно важен для сложных компонентов, таких как медное литьё с жесткими допусками.

Выбор правильных измерительных инструментов

Выбор инструмента для контроля полностью зависит от сложности детали и требований к допускам. Для быстрых и простых проверок часто достаточно цифровых штангенциркулей или микрометров.

Однако для отливок со сложной геометрией или очень жесткими допусками без координатно-измерительной машины (КИМ) не обойтись. КИМ обеспечивает высокоточные 3D-точки данных, давая полное представление о размерах детали. В компании PTSMAKE мы всегда подбираем инструмент контроля в соответствии с конкретными требованиями проекта.

От рисунка к протоколу

Инженерный чертеж - это наш единственный источник истины. Мы тщательно изучаем его, чтобы определить критические для функционирования размеры и связанные с ними допуски. Именно эти характеристики напрямую влияют на то, как будет работать отливка при окончательной сборке.

На основе этих критических характеристик мы разрабатываем официальный протокол измерений. Этот документ является пошаговым руководством для наших инспекторов качества. В нем подробно описано, как, где и в какой последовательности измерять деталь. Этот подробный процесс является частью более широкой области, называемой метрология10.

Важность документации

Каждое измерение тщательно фиксируется. Эти данные создают нечто большее, чем просто отчет о прохождении/непрохождении теста. Они используются в непрерывном цикле совершенствования. Мы используем эти результаты для контроля стабильности нашего процесса литья и обеспечения оперативной обратной связи.

Систематическая процедура контроля качества является ключевой для размерного контроля. Она включает в себя выбор правильных инструментов, определение критических допусков по чертежам и следование строгому протоколу измерений. Документация завершает процесс, обеспечивая постоянное качество и контроль каждой произведенной отливки.

Партнерство с PTSMAKE для экспертных решений по медному литью

Готовы поднять свой проект по литью меди на новый уровень? Свяжитесь с PTSMAKE для получения быстрой и подробной сметы - наша команда специализируется на точных решениях, отвечающих вашим требованиям. Обеспечьте качество, надежность и конкурентоспособные цены. Отправьте запрос сейчас и сделайте поиск более эффективным с PTSMAKE!

Узнайте больше об этом ключевом параметре, влияющем на качество и стоимость литья песка. ↩

Узнайте, как свойства материала могут предотвратить повреждение поверхности и выход из строя деталей в условиях высоких нагрузок. ↩

Узнайте, как характеристики пресс-формы напрямую влияют на конечное качество и целостность ваших литых медных деталей. ↩

Поймите микроструктурные детали того, как образуется этот распространенный тип пористости и как его предотвратить. ↩

Узнайте, насколько важно это свойство для предотвращения газовых дефектов и обеспечения высокого качества литья. ↩

Узнайте, как этот термический процесс повышает прочность и эксплуатационные характеристики конкретных медных сплавов для сложных условий применения. ↩

Узнайте, как повторяющиеся циклы нагрева и охлаждения приводят к разрушению материала в литейных формах. ↩

Узнайте, как рентгеновский контроль находит скрытые дефекты, чтобы гарантировать структурную целостность ваших литых деталей. ↩

Откройте для себя металлургическую науку, объясняющую, как эти специализированные сплавы достигают высочайшей прочности. ↩

Изучите эту ссылку, чтобы понять фундаментальные принципы измерительной науки и ее важность для производства. ↩