Поиск подходящего производителя латунного литья на заказ кажется непосильной задачей, если ваш проект требует точности и надежности. Вам нужен не просто любой литейный завод - вам нужен партнер, который понимает сложные геометрические формы, соблюдает жесткие допуски и обеспечивает стабильное качество на всех этапах производства.

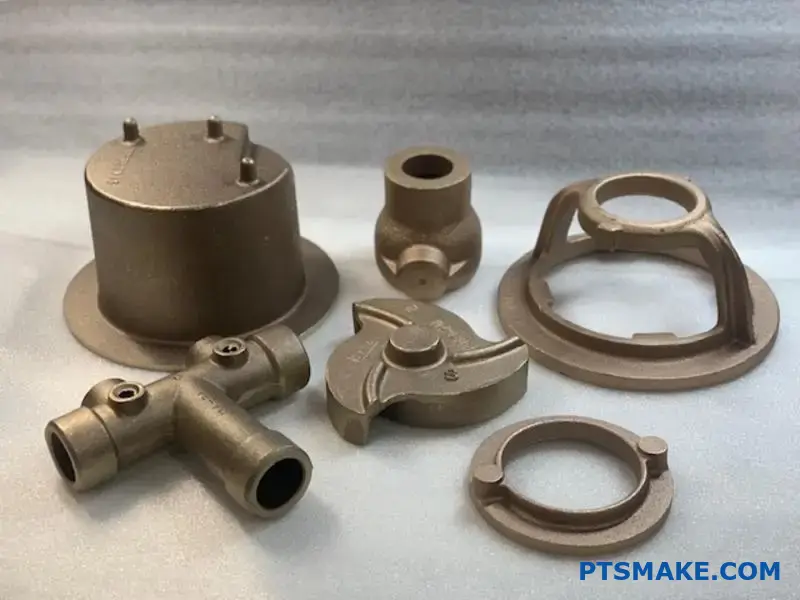

PTSMAKE специализируется на литье латуни на заказ, используя передовые возможности песчаного, инвестиционного и литьевого литья, обеспечивая прецизионные детали от прототипа до полного производства для аэрокосмической, автомобильной, морской и промышленной промышленности.

Я работал с сотнями инженеров, которые боролись с дефектами литья, несовместимыми поверхностными покрытиями и поставщиками, которые не могли перейти от прототипов к серийным объемам. Проблемы становятся еще более сложными, если вы имеете дело с тонкими стенками, сложными деталями или специализированными сплавами для таких сложных применений, как морская среда.

Что определяет ‘литой’ латунный сплав по сравнению с ‘кованым’?

Вы когда-нибудь задумывались, почему нельзя просто расплавить любой кусок латуни и залить его в форму? Секрет - в рецептуре сплава. Разница не просто в названии, это фундаментальное металлургическое различие.

Разница в легировании

Литейные сплавы предназначены для текучести. Деформируемые сплавы обладают прочностью и пластичностью. Это достигается путем добавления определенных элементов в базовую медно-цинковую смесь. Эти добавки полностью меняют поведение материала в расплавленном состоянии.

Сравнение ключевых объектов

| Недвижимость | Литая латунь | Кованая латунь |

|---|---|---|

| Текучесть | Высокий | Низкий |

| Застывание | Контролируемый | Не является фактором |

| Обрабатываемость | Часто усиливается | Варьируется |

Благодаря этой продуманной конструкции стало возможным высококачественное латунное литье.

Наука, стоящая за расплавом

Различие между этими двумя типами латуни заключается в их предназначении. Литейный сплав должен вести себя предсказуемо в жидком состоянии. Он должен полностью заполнять сложные формы, не образуя дефектов. Именно здесь решающее значение приобретают специальные легирующие элементы.

Кремний (Si): Усилитель текучести

Добавление кремния в латунь значительно улучшает ее текучесть. Это позволяет расплавленному металлу втекать в тонкие секции и сложные геометрические формы пресс-формы до застывания.

По нашему опыту в PTSMAKE, сплавы, содержащие даже небольшое количество кремния, заметно улучшают заполнение подробных форм. Это снижает риск ошибок и холодных остановок.

Алюминий (Al): Защитник поверхности

Когда расплавленная латунь подвергается воздействию воздуха, на ней образуется оксидный слой. Алюминий помогает создать тонкую, прочную оксидную пленку на поверхности расплава. Эта пленка предотвращает дальнейшее окисление и уменьшает образование отходы1, это примеси, которые могут попасть в конечную деталь. Более чистый расплав означает более высокое качество отливки.

Свинец (Pb): Мастер обработки

Свинец - ключевой игрок для деталей, требующих вторичной обработки. Он не растворяется в латуни. Вместо этого он существует в виде мелких мягких частиц. Во время обработки эти частицы действуют как стружкоотделители. В результате образуется мелкая, управляемая стружка и более гладкая поверхность, что очень важно для достижения жестких допусков.

Правильно подобранный сплав имеет решающее значение для успешного проекта литья латуни.

Основное различие между литой и кованой латунью заключается в специфических легирующих элементах. Такие добавки, как кремний, алюминий и свинец, имеют решающее значение. Они оптимизируют сплав для процесса литья, повышая текучесть, уменьшая количество дефектов и улучшая обрабатываемость.

Чем отличаются методы литья латуни в песчаные формы, литья по выплавляемым моделям и литья под давлением?

Выбор правильного метода литья латуни имеет решающее значение. Он напрямую влияет на стоимость, качество и сроки реализации вашего проекта. Каждый метод обладает уникальными преимуществами.

Чтобы упростить выбор, давайте сравним их. Мы рассмотрим ключевые факторы. Это поможет вам подобрать метод в соответствии с вашими потребностями.

Матрица быстрого сравнения

В этой таблице представлены основные различия. Она дает наглядное представление о первоначальной оценке.

| Характеристика | Литье в песок | Инвестиционное литье | Литье под давлением |

|---|---|---|---|

| Стоимость оснастки | Низкий | Умеренный | Высокий |

| Сложность деталей | От низкого до среднего | Высокий | От среднего до высокого |

| Отделка поверхности | Суровый | Превосходно | Очень хорошо |

| Точность размеров | Низкий | Высокий | Очень высокий |

| Объем производства | От низкого до среднего | От низкого до высокого | Высокий |

| Типовые применения | Крупные детали, сантехника | Аэрокосмическая промышленность, ювелирные изделия | Автомобильная промышленность, электроника |

Более глубокое изучение компромиссов

Матрица является отличной отправной точкой. Но настоящее решение заключается в понимании компромиссов. Речь идет о балансе между стоимостью, качеством и объемом.

Затраты на оснастку по сравнению с затратами на деталь

Литье в песчаные формы имеет самую низкую стоимость оснастки. Это делает его идеальным для прототипов или небольших партий. Однако трудозатраты на изготовление одной детали выше.

С литьем под давлением все наоборот. Первоначальная пресс-форма требует значительных инвестиций. Но при больших объемах автоматизированный процесс делает стоимость одной детали очень низкой.

Сложность и отделка

Литье по выплавляемым моделям действительно идеально подходит для сложных деталей. Оно позволяет создавать сложные детали и превосходно обрабатывать поверхность, часто снижая необходимость вторичной обработки.

Именно в этом мы помогаем клиентам PTSMAKE. Мы анализируем дизайн, чтобы понять, позволяет ли более высокая стоимость литья по выплавляемым моделям сэкономить на последующих этапах отделки. Это расчет общей стоимости.

Ключевым фактором, который мы также учитываем, является внутренняя пористость2. Это скрытый риск некоторых методов литья, который может ослабить конечную деталь. Наши тесты показывают, что литье под давлением часто дает более плотные детали.

| Метод | Лучшее для... | Ключевое соображение |

|---|---|---|

| Литье в песок | Небольшие объемы, крупные детали | Грубая отделка требует механической обработки. |

| Инвестиционное литье | Сложные геометрии, мелкие детали | Более высокая стоимость каждой детали при небольших объемах. |

| Литье под давлением | Крупносерийные, высокоточные детали | Высокие первоначальные инвестиции в оснастку. |

Выбор подходящего метода литья латуни предполагает баланс между первоначальными затратами и долгосрочными производственными потребностями. Каждый метод предлагает определенные преимущества в точности, отделке и сложности, поэтому выбор зависит от ваших конкретных требований и объема проекта.

Каковы основные категории литейных латунных сплавов?

Латунь - это не просто один материал. Это целая семья сплавов, каждый из которых обладает уникальной индивидуальностью. Основные типы литейных сплавов сгруппированы по их базовому составу.

Эта группировка помогает нам выбрать подходящий материал для конкретного проекта по литью латуни. Понимание этих семейств - ключ к успеху.

Желтые латуни

Они являются самыми распространенными. В них высокое содержание цинка, что придает им яркий желтый цвет. Благодаря этому они отлично подходят для декоративных изделий.

Красные латуни (металлы)

Красные латуни содержат больше меди и часто олова. Это придает им красноватый оттенок и превосходную коррозионную стойкость. Они очень надежны для сантехники.

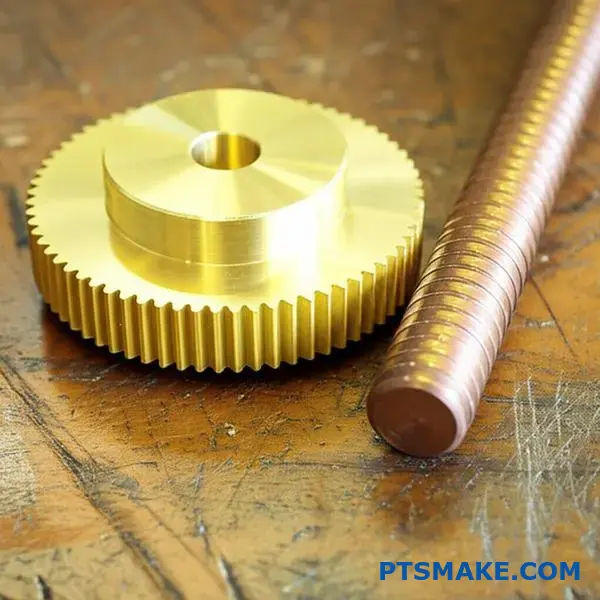

Высокопрочные латуни

Также известны как марганцевые бронзы. В состав этих сплавов входят такие элементы, как марганец, алюминий и железо. Они отличаются исключительной прочностью и износостойкостью.

Простая разбивка выглядит следующим образом:

| Семейство сплавов | Первичные легирующие элементы | Основные свойства | Типовые применения |

|---|---|---|---|

| Желтая латунь | Медь, цинк (30-40%) | Хорошая литейная прочность, эстетическая привлекательность | Смесители, декоративная фурнитура |

| Красная латунь | Медь, олово, свинец, цинк | Отличная коррозионная стойкость | Клапаны, фитинги, детали насосов |

| Высокопрочный | Медь, цинк, Mn, Al, Fe | Высокая прочность, износостойкость | Морские гребные винты, редукторы |

Выбор подходящего латунного сплава - это сложный процесс. Часто приходится искать компромисс между стоимостью, производительностью и внешним видом.

Компромисс между стоимостью и производительностью

Желтые латуни обычно стоят дешевле из-за более высокого содержания цинка. Цинк дешевле меди. Однако высокое содержание цинка может привести к специфическому типу коррозии.

Этот вопрос известен как децинкрустация3. Он избирательно удаляет цинк из сплава, оставляя слабую, пористую медную структуру. В прошлых проектах мы наблюдали, как это приводило к отказам в жестких условиях эксплуатации.

Красные латуни, в которых меньше цинка и добавлено олово, гораздо лучше противостоят этой коррозии. Они используются для изготовления прочных сантехнических и морских фитингов, где надежность имеет решающее значение. Хотя они стоят дороже, но позволяют сэкономить деньги в долгосрочной перспективе.

Когда сила - это все

Высокопрочные латуни находятся в другой лиге. Добавление марганца, железа и алюминия создает гораздо более прочный материал.

Эти сплавы разработаны для применения в условиях высоких нагрузок. Вспомните морские пропеллеры, борющиеся с соленой водой, или тяжелые шестерни в машинах. Их прочность оправдывает более сложный и дорогостоящий состав. В компании PTSMAKE мы используем их для деталей, которые просто не могут выйти из строя.

Это сравнение помогает прояснить решение:

| Характеристика | Желтая латунь | Красная латунь | Высокопрочная латунь |

|---|---|---|---|

| Относительная стоимость | Низкий | Средний | Высокий |

| Устойчивость к коррозии | Ярмарка | Превосходно | Очень хорошо |

| Механическая прочность | Умеренный | Хорошо | Превосходно |

| Основное преимущество | Эстетика и стоимость | Долговечность | Прочность |

Латунные сплавы разнообразны. Желтая латунь предназначена для эстетики и общего использования. Красная латунь обеспечивает превосходную коррозионную стойкость для сантехники. Высокопрочная латунь обеспечивает исключительную прочность для сложных механических деталей. Каждый из них имеет свое четкое назначение.

Каковы основные процессы отделки латунных деталей после литья?

После того как латунная деталь "выбита" из формы, она все еще остается необработанным алмазом. Путь от сырой отливки до готового изделия включает в себя четкий последовательный процесс. На каждом этапе деталь методично дорабатывается.

Эта последовательность имеет решающее значение для достижения окончательных технических характеристик. Она переходит от масштабного удаления материала к тонкой детализации поверхности. Начальные этапы подготавливают деталь к последующей точной обработке.

Вот типичный рабочий процесс, которому мы следуем в PTSMAKE после первоначального литья латуни.

| Сцена | Первичная операция | Назначение |

|---|---|---|

| 1. Обезжиривание | Пиление, шлифование | Снимите ворота и стояки. |

| 2. Очистка | Пескоструйная обработка, галтовка | Удалите окалину и выровняйте поверхности. |

| 3. Обработка | Фрезерная обработка с ЧПУ, токарная обработка | Достижение жестких допусков. |

| 4. Отделка | Полировка, лакировка | Окончательная эстетика и защита. |

Такой структурированный подход обеспечивает качество на каждом этапе.

Выбор метода на каждом этапе имеет решающее значение. Он зависит от конструкции детали, ее назначения и требуемой отделки. Простого следования списку недостаточно; необходимо понимать ‘почему’, стоящее за каждым действием.

Снятие ворот и стоек

Сначала мы отрезаем ворота и стояки. Для больших и громоздких приспособлений эффективна ленточная пила. Она быстро удаляет большое количество материала. Для небольших соединений или труднодоступных мест мы используем шлифовальную машину, которая обеспечивает лучший контроль и более гладкую первоначальную отделку.

Очистка и подготовка поверхности

Затем мы очищаем всю поверхность. Пескоструйная обработка является агрессивной. Она использует среду под высоким давлением, чтобы удалить окислы и остатки плесени. После нее остается равномерная матовая текстура. С другой стороны, галтовка - это более мягкий, объемный процесс. Детали помещаются в бочку с абразивным материалом и галтуются, со временем сглаживая края и поверхности. Этот метод отлично подходит для удаления заусенцев с множества мелких деталей одновременно.

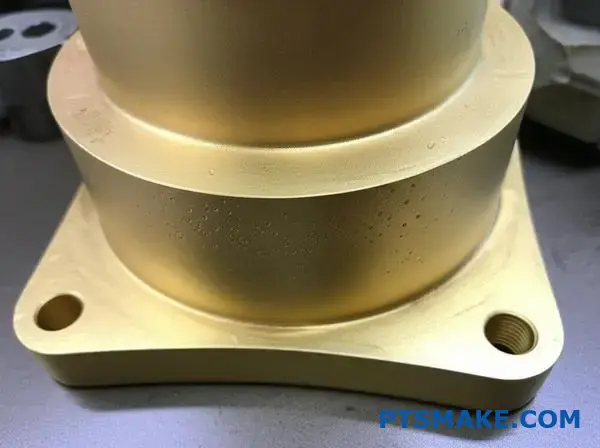

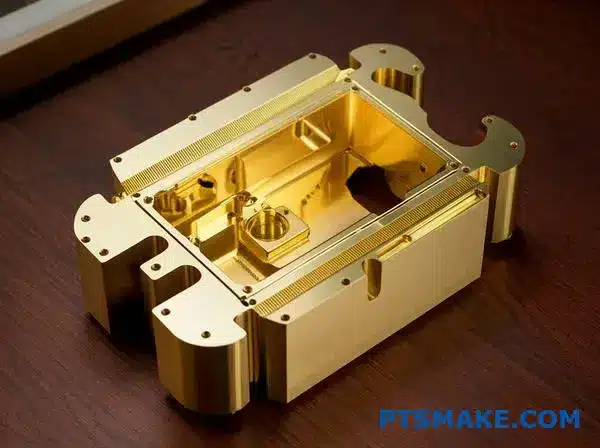

Прецизионная обработка

Многие детали из латунного литья требуют таких характеристик, которые невозможно получить только литьем. Именно здесь на помощь приходит обработка с ЧПУ. Мы создаем резьбовые отверстия, плоские поверхности и точные отверстия. Этот этап гарантирует, что деталь будет соответствовать точным допускам на размеры для сборки.

Обработка поверхности и покрытия

Последний этап определяет внешний вид и долговечность детали. Полировка создает яркую, отражающую поверхность. Лакирование добавляет прозрачный защитный слой для предотвращения потускнения. Для придания уникального, состаренного вида, патинирование4 используется для создания определенных цветов посредством химической реакции.

| Лечение | Результат | Лучшее для |

|---|---|---|

| Полировка | Яркий, зеркальный | Декоративная фурнитура |

| Лакирование | Прозрачное защитное покрытие | Предотвращение потускнения |

| Патинирование | Цветной, состаренный вид | Художественные или архитектурные детали |

Каждый из этих этапов добавляет ценность. Они превращают черновую отливку в компонент, готовый к окончательному применению.

Послелитейная обработка - это многоступенчатый процесс. Он систематически переводит необработанную латунную деталь из чернового состояния в чистовое, обеспечивая ее соответствие всем функциональным и эстетическим требованиям, прежде чем она попадет к заказчику.

Как составить контрольный список контроля качества для латунного литья?

Надежный контрольный список контроля качества - это залог успеха вашего проекта. Он предотвращает ошибки до того, как они произойдут. Я всегда разбиваю его на ключевые этапы.

Это гарантирует, что ничто не будет упущено из виду. Каждый шаг, от сырья до конечной детали, имеет значение.

Контроль сырья

Это ваша основа. Плохой материал означает плохой конечный продукт. Мы проверяем состав и чистоту.

Проверки процесса литья и формовки

Форма и технологические параметры имеют решающее значение для качества.

| Контрольная точка | Стандарт |

|---|---|

| Состояние плесени | Без трещин и мусора |

| Температура расплава | В пределах ±10°C от спецификации |

| Скорость налива | Последовательность и контроль |

Такой структурированный подход необходим для последовательного литья латуни.

Чтобы по-настоящему овладеть качеством, мы должны детально прорабатывать каждую контрольную точку. Простой проверки недостаточно. Необходимо определить, как выглядят "проход" и "провал". Это избавит команду проверяющих от догадок.

Послелитейный контроль

После того как роль сыграна, начинается настоящая проверка. Именно здесь мы улавливаем тонкие, но критические недостатки.

Визуальный осмотр

Это первая линия защиты. Инспекторы ищут проблемы на уровне поверхности. К распространенным дефектам относятся трещины, неровности поверхности или неполное заполнение. Здесь необходимо хорошее освещение и натренированные глаза. Мы также ищем признаки пористость5.

Проверка размеров

Этот этап обеспечивает соответствие детали проектным спецификациям. Допуски являются ключевыми в точном производстве.

| Точка измерения | Инструмент | Толерантность (пример) |

|---|---|---|

| Общая длина | Цифровой штангенциркуль | ±0,15 мм |

| Диаметр отверстия | Штыревой калибр | ±0,05 мм |

| Ключевая особенность Угол | CMM | ±0,5 градуса |

В компании PTSMAKE мы используем калиброванные инструменты, такие как координатно-измерительные машины (КИМ) для сложных геометрических форм. Это гарантирует, что каждая поставляемая нами деталь будет точно соответствовать требованиям наших клиентов. Такой уровень детализации обеспечивает функциональность конечного продукта.

Структурированный контрольный список крайне важен. Разбивка его по этапам производства - от сырья до проверки окончательных размеров - обеспечивает всесторонний контроль качества. Такой систематический подход устраняет двусмысленность и гарантирует последовательность в каждой детали латунного литья.

Как геометрия детали влияет на выбор метода литья?

Выбор правильного метода литья - очень важный шаг. Основным ориентиром является геометрия вашей детали. От этого зависит, какой процесс будет целесообразным и экономически эффективным.

Здесь мы установим простую схему. Это поможет подобрать оптимальный технологический процесс в соответствии с особенностями детали.

Мы сравним литье по выплавляемым моделям и литье в песчаные формы. Понимание того, как толщина стенок, пустоты и детали поверхности влияют на этот выбор, является ключом к успешному проекту.

Концепция выбора процесса

Геометрия вашей детали напрямую ориентирует вас на конкретный метод литья. Простая конструкция имеет множество вариантов. Сложная конструкция значительно сужает поле деятельности. Давайте разберем ключевые особенности.

Толщина стенок

Толщина стенок является основополагающим фактором. Литье в песчаные формы обычно лучше для деталей с более толстыми и прочными стенками. Этот процесс менее чувствителен к скорости охлаждения тяжелых секций.

Однако литье по выплавляемым моделям особенно эффективно при изготовлении тонкостенных деталей. Мы можем получить стенки толщиной до 0,5 мм. Это идеально подходит для легких или сложных конструкций, где важна экономия материала.

Внутренние полости и подрезы

Внутренние особенности часто определяют метод. Литье в песок требует наличия стержней для создания внутренних полостей, что может ограничить сложность. Подрезы сложны и требуют дополнительных затрат.

При литье по выплавляемым моделям используется восковая модель, которая просто расплавляется. Это позволяет создавать очень сложные внутренние геометрии и подрезы без использования черновых углов. Это обеспечивает невероятную свободу проектирования. Для деталей, требующих высокой точность размеров6, Это огромное преимущество.

Отделка и детализация поверхности

Желаемое качество поверхности - это последний, решающий пункт проверки. Литье в песчаные формы дает более грубую поверхность. Почти всегда требуется вторичная обработка для придания гладкости.

Литье по выплавляемым моделям обеспечивает гораздо более тонкую поверхность. Часто в результате получается деталь почти чистой формы. Для детализированных компонентов, таких как многие детали из латунного литья, это снижает затраты на последующую обработку.

| Характеристика | Литье в песок | Инвестиционное литье |

|---|---|---|

| Толщина стенок | Лучше всего подходит для толстых стен (>3 мм) | Отлично подходит для тонких стенок (<1,5 мм) |

| Внутренняя сложность | Ограничено конструкцией ядра | Возможны очень сложные формы |

| Undercuts | Сложно и дорого | Легко размещается |

| Отделка поверхности | Грубая, требует обработки | Гладкая, почти сетчатая форма |

По сути, решающим фактором является сложность вашей детали. Простые, объемные детали подходят для литья в песчаные формы. Сложные, детализированные детали с тонкими стенками идеально подходят для литья по выплавляемым моделям. Эта система помогает сделать первоначальный, критический выбор, экономя время и деньги в дальнейшем.

Как создать патину на готовом латунном литье?

Вот практический рецепт создания патины. Мы будем использовать метод окуривания аммиаком. Это популярная техника для литья деталей из латуни.

Этот метод позволяет получить богатый, состаренный вид. Для достижения наилучшего результата важно тщательно следовать каждому шагу.

Практичный рецепт: Окуривание аммиаком

Шаг 1: Подготовьте поверхность

Сначала тщательно очистите латунное литье. Любое масло или грязь приведут к неровному покрытию. Обезжиривание - самый важный шаг.

Шаг 2: Установите камеру для окуривания

Вам понадобится герметичный контейнер. Поместите на дно небольшую посуду с нашатырным спиртом. Подвесьте латунную деталь над жидкостью. Пары, а не жидкость, создают патину.

| Артикул | Назначение |

|---|---|

| Герметичный контейнер | Для улавливания паров аммиака |

| Аммиак | Химический агент |

| Латунное литье | Заготовка |

| Перчатки и очки | Оборудование для обеспечения безопасности |

Освоение процесса патинирования

Достижение профессионального уровня патины - это контроль. Процесс окуривания - это химическая реакция. Вы должны тщательно управлять переменными. Время, температура, концентрация аммиака - все это влияет на конечный цвет и текстуру.

В прошлых проектах PTSMAKE мы узнали, что небольшие изменения могут привести к совершенно разным результатам. Более теплая среда часто ускоряет реакцию. Это позволяет получить более глубокие синие и зеленые цвета на латунном литье.

В результате реакции паров с медью в латуни образуется красивый сине-зеленый слой. Это происходит из-за образования аммиачный медный комплекс7 на поверхности.

Шаг 3: Нейтрализуйте реакцию

Как только вы достигнете желаемого цвета, реакцию необходимо остановить. Извлеките деталь из камеры. Погрузите ее в раствор пищевой соды и воды. Это нейтрализует кислотный остаток аммиака.

Шаг 4: Запечатайте отделку

Наконец, защитите свою новую патину. Герметизация предотвращает ее истирание или дальнейшее изменение. У вас есть несколько вариантов для этого последнего шага.

| Герметик | Тип отделки | Долговечность |

|---|---|---|

| Воск | Мягкий, атласный блеск | Умеренный |

| Лак | Твердые, глянцевые или матовые | Высокий |

Выбор правильного герметика зависит от конечного использования детали. Для декоративных деталей часто достаточно воска. Для деталей, которые будут подвергаться обработке, лак обеспечивает лучшую защиту.

Для получения идеальной патины требуется тщательная подготовка поверхности, контролируемая среда окуривания и правильная нейтрализация. Запечатывание окончательной отделки имеет решающее значение для сохранения цвета и защиты латунного литья от дальнейших изменений. Безопасность всегда должна быть вашим главным приоритетом.

Как вы диагностируете и решаете повторяющиеся проблемы с пористостью газа?

Мелкая, постоянная пористость - это досадный дефект. Он сигнализирует о глубокой, системной проблеме, а не о единичной ошибке. Догадки не помогут ее устранить.

Систематическое расследование - единственный путь вперед. Мы должны методично проверять каждый этап.

Этот подход позволяет перейти от самых простых к самым сложным переменным. Это экономит время и ресурсы. Мы начинаем с сырья. Затем мы рассматриваем процесс плавления. Наконец, мы анализируем конструкцию пресс-формы и литников. Это позволяет эффективно выявить первопричину.

Разгадка тайны тонкой пористости

Когда приходится сталкиваться с постоянной мелкой пористостью, важно разработать структурированный план. В прошлых проектах PTSMAKE мы разработали четкую последовательность диагностики, чтобы точно определить источник газа. Этот метод позволяет устранять переменные один за другим, пока не будет найден виновник.

Шаг 1: Аудит сырьевых материалов

Мы всегда начинаем с сырья. Есть ли скрытая влага в слитках, ломе или добавках? Даже незначительная сырость может привнести в расплав значительное количество водорода. Мы используем специализированное оборудование для проверки содержания влаги до того, как все попадет в печь. Эта первоначальная проверка - простой, но очень важный первый шаг.

Шаг 2: Проверка процедуры плавления

Далее мы тщательно проверяем процесс плавления. Правильное флюсование и дегазация не являются обязательными. Для таких материалов, как латунное литье, этот этап является жизненно важным. Каждый ли раз процедуры выполняются правильно? Способность формы пропускать газ - это ее проницаемость8. Мы проверяем, что последовательность дегазации соответствует сплаву и размеру партии.

| Шаг процесса | Правильная процедура | Распространенная ошибка |

|---|---|---|

| Флюсование | Равномерно наносится при правильной температуре | Неправильное количество или время |

| Дегазация | Надлежащая глубина и продолжительность воздействия копья | Недостаточное время или поток газа |

| Скимминг | Чистое удаление окалины | Повторное введение оксидов в расплав |

Шаг 3: Анализ пресс-формы и литниковой системы

Если с материалами и плавлением все в порядке, мы исследуем форму и литники. Мы проверяем проницаемость формы, чтобы убедиться, что газы могут выходить. Затем мы используем программное обеспечение для моделирования, чтобы проанализировать литниковую систему. Создает ли она турбулентность? При турбулентном заполнении воздух попадает непосредственно в полость формы, вызывая пористость.

Решение проблемы мелкой пористости требует поэтапного исследования. Начните с сырья, затем рассмотрите процедуру плавления и, наконец, проанализируйте пресс-форму и литниковую систему. Такой структурированный подход позволяет эффективно выявить и устранить первопричину дефекта.

Как адаптировать технологию для тонкостенных сложных деталей?

Работа с хрупкими, тонкостенными деталями - настоящее испытание мастерства производителя. В таких проектах часто встречаются дефекты, например, пропуски, когда материал не заполняет всю полость формы.

Вызовы, связанные с ошибками

Ошибки происходят, когда расплавленный материал застывает, не успев полностью заполнить форму. Это распространенная проблема при изготовлении сложных тонкостенных конструкций. Наша первоначальная цель - предотвратить это.

Ключевые адаптации процесса

Для борьбы с этим мы корректируем несколько ключевых параметров процесса. Каждое изменение направлено на улучшение потока материала и обеспечение полного заполнения до начала затвердевания. Эти изменения имеют решающее значение для успеха.

| Параметр | Стандартный процесс | Адаптированный процесс |

|---|---|---|

| Метод | Литье под давлением | Инвестиционное литье |

| Температура | Стандарт | Увеличение |

| Заполнение формы | Гравитация/давление | Вакуум-ассистированный |

| Дизайн ворот | Обычные | Переделка высокопоточной системы |

Для действительно сложной детали стандартных регулировок может быть недостаточно. По нашему опыту в PTSMAKE, для таких тонких деталей часто требуется сочетание передовых технологий. Это комплексный подход.

Передовые решения в области литья

Недавний проект по литью латуни выявил эти проблемы. Толщина стенок детали составляла менее 1 мм. Наше решение заключалось в переходе от литья под давлением к литью по выплавляемым моделям. Этот метод обеспечивает превосходную детализацию и чистоту поверхности.

Мы также увеличили температуру заливки. Эта регулировка снижает вязкость материала, улучшая его текучесть9. Лучшая текучесть означает, что металл быстрее и дальше проходит в сложные полости формы.

Редизайн для потока

Решающее значение имеет модификация самой пресс-формы. Мы внедрили систему вакуумного ассистирования. Она удаляет воздух из полости, снижая противодавление и помогая расплавленному металлу полностью заполнить каждую деталь.

Мы также изменили дизайн ворот и бегунков. Сделав их больше и расположив стратегически правильно, мы обеспечили более быстрое и равномерное заполнение. Это очень важный шаг для предотвращения преждевременного охлаждения.

| Техника | Основная выгода | Лучшее для |

|---|---|---|

| Инвестиционное литье | Высокая точность, сложные формы | Замысловатые геометрические формы |

| Высокая температура | Улучшенный поток материалов | Тонкостенные секции |

| Вакуум-ассистент | Устраняет застоявшийся воздух | Очень мелкие детали |

| Редизайн ворот | Более быстрое и равномерное заполнение формы | Предотвращение пропусков |

Успешное производство тонкостенных сложных деталей требует многогранной стратегии. Адаптация метода литья, температуры и конструкции формы - важнейшие шаги для предотвращения таких дефектов, как пропуски, и достижения желаемого качества деталей.

Как вы переходите от отливки единичных изделий к небольшой партии?

Масштабирование от единичных отливок до небольших партий требует продуманного плана. Речь идет не просто о том, чтобы производить больше, а о том, чтобы делать это эффективно и последовательно.

Новый способ мышления

Вы должны перейти от мышления, ориентированного на одноразовую работу, к производственному процессу. Это предполагает создание систем для каждого этапа.

Основные стратегии масштабирования

| Область | Цель |

|---|---|

| Формовка | Повышение скорости и воспроизводимости |

| Таяние | Максимальное время работы печи |

| Отделка | Обеспечение единого качества |

Такой структурированный подход превращает ремесло в надежный процесс, что очень важно для таких материалов, как латунное литье.

Переход на серийное производство - это серьезный шаг. Он требует, чтобы вы с самого начала заложили в свой процесс эффективность и последовательность. Успех зависит от стандартизации.

Создайте узор для спичечной тарелки

Использование спичечной пластины - это серьезная модернизация. Она объединяет верхнюю (коуп) и нижнюю (драг) детали на одной доске. Этот метод значительно ускоряет формовку. Кроме того, он гарантирует идеальное выравнивание каждой формы, что снижает количество дефектов.

Оптимизация работы печи

При многократной плавке эффективность печи имеет ключевое значение. Предварительный нагрев металлической шихты позволяет сократить время плавки. Он также помогает поддерживать стабильную температуру.

Вы должны тщательно планировать свои заливки. Убедитесь, что тигель10 вмещает достаточно расплавленного металла для нескольких форм. Этот простой шаг позволяет избежать задержек и перепадов температуры между каждой заливкой, что экономит время и энергию.

Стандартизируйте процесс отделки

Непоследовательная отделка может испортить хорошую партию. Создайте стандартную операционную процедуру для каждого этапа отделки. Это обеспечит соответствие каждого изделия единому стандарту качества.

| Завершающее задание | Ключевая цель | Проверка качества |

|---|---|---|

| Снятие ворот | Чистое удаление | Проверьте, чтобы поверхность была гладкой и ровной |

| Удаление заусенцев | Удалите острые края | Постоянное ощущение и обработка краев |

| Полировка поверхности | Добейтесь желаемого результата | Сравните с основной деталью |

В PTSMAKE мы внедряем эти повторяющиеся системы в наш рабочий процесс. Это гарантирует, что последняя деталь будет такой же совершенной, как и первая.

Успешное масштабирование мелкосерийного литья зависит от стратегического подхода. Он включает в себя использование спичечных плит для ускорения формовки, оптимизацию использования печей для повышения эффективности и стандартизацию процесса отделки для обеспечения согласованности каждой детали.

Как определить стоимость работы по литью латуни для клиента?

Точное ценообразование при литье латуни - это не догадки. Это систематический процесс. Прозрачная и подробная модель позволяет клиентам точно понимать, за что они платят.

Такой подход с самого начала создает доверие. В нем прорабатывается каждый элемент работы.

Основные факторы стоимости

Мы формируем наши расценки с нуля. Это включает в себя отслеживание нескольких ключевых центров затрат, которые напрямую влияют на конечную цену любого латунное литьё проект.

Основные компоненты ценообразования

Четкая разбивка предотвращает неожиданности. Вот основные принципы нашей модели ценообразования.

| Категория | Описание |

|---|---|

| Прямые материалы | Стоимость латуни и расходных материалов. |

| Потребление энергии | Топливо, необходимое для работы печи. |

| Инвестиции в трудовые ресурсы | Часы для выполнения всех практических заданий. |

| Маржа и накладные расходы | Покрывает расходы и прибыль. |

Построение комплексной модели ценообразования

По-настоящему точные расценки выходят за рамки базовых. В PTSMAKE мы разработали модель, которая учитывает все переменные. Это обеспечивает справедливость и предсказуемость для наших клиентов.

Прямые затраты на материалы и энергию

Цена латунного слитка - самая большая переменная. Она колеблется в зависимости от рынка. Мы также учитываем расходные материалы, такие как формовочная смесь, флюс и износ тигля. Еще одной прямой статьей расходов является энергия для печи.

Ценность труда

Труд не является отдельной статьей расходов. Мы разбиваем его на определенные этапы. К ним относятся формовка, плавка, заливка и отделка. Отделка и последующая обработка часто требуют наиболее квалифицированного труда и времени.

Управление рисками и качеством

Ни один производственный процесс не является идеальным. Мы включаем небольшой процент для учета возможного брака. Этот упреждающий шаг гарантирует, что мы сможем поставить необходимое количество продукции без задержек и перерасхода средств. Именно в этом и заключается наука плавления, ключевая часть пирометаллургия11, Это очень важно для минимизации отходов.

Окончательная структура цены

Вот как эти элементы сочетаются в структурированном предложении. Эта модель дает четкое представление об общей стоимости.

| Компонент затрат | Подробности | Влияние на цену |

|---|---|---|

| Латунная болванка | По текущей рыночной цене плюс доставка. | Высокий / волатильный |

| Расходные материалы | Песок, флюс, тигель. | Умеренный |

| Часы работы | Формовка, плавка, заливка, отделка, контроль качества. | Высокий уровень / ориентированный на сложность |

| Пособие по отклонению | Небольшой процент в зависимости от сложности детали. | Низкий-умеренный |

| Маржа прибыли | Покрывает накладные расходы и обеспечивает устойчивость бизнеса. | Окончательная корректировка |

Надежная модель ценообразования для работ по литью латуни детально описывает все затраты. Она охватывает материалы, трудозатраты и даже возможный брак. Такая прозрачность является основополагающей для построения прочных партнерских отношений с клиентом.

Как выбрать латунный сплав для морского применения?

Выбор правильного материала очень важен для морских деталей. Соленая вода чрезвычайно агрессивна. Неправильный выбор приводит к быстрому выходу из строя. Стандартная желтая латунь, распространенная во многих приложениях, часто оказывается плохим выбором.

Он просто не выдержит суровой морской среды. Мы должны обратиться к специализированным сплавам. Морская латунь или алюминиевая бронза - гораздо лучшие варианты. Их уникальные свойства обеспечивают прочность и долговременную работу любого компонента, подвергающегося воздействию морской воды.

Почему стандартная латунь выходит из строя в соленой воде

Давайте рассмотрим это в реальном контексте. Представьте, что вы проектируете клапан для системы охлаждения корабля. Эта деталь будет постоянно подвергаться воздействию соленой воды. Использование стандартной желтой латуни (например, C260) было бы ошибкой.

Почему? Высокое содержание цинка в желтой латуни делает ее уязвимой для процесса, называемого [обесцинкованием]()12. По сути, цинк выщелачивается из сплава. В результате остается слабая, пористая медная структура, которая будет разрушаться.

Сравнение латунных сплавов морского класса

Для морского применения необходимы сплавы, устойчивые к этому специфическому виду коррозии. Морская латунь и алюминиевая бронза - отличные варианты. В военно-морскую латунь добавляется небольшое количество олова, которое препятствует обесцинкованию. Алюминиевая бронза обеспечивает еще большую прочность и коррозионную стойкость.

Процесс выбора в PTSMAKE часто включает в себя анализ этих компромиссов. Будь то заготовка или почти чистая форма, полученная в процессе литья латуни, выбор сплава имеет первостепенное значение.

Вот простое сравнение, основанное на результатах наших тестов:

| Тип сплава | Основной легирующий элемент | Устойчивость к коррозии в соленой воде | Прочность |

|---|---|---|---|

| Желтая латунь (C260) | ~30% Цинк | Бедный | Умеренный |

| Морская латунь (C464) | ~39% Цинк, 1% Олово | Хорошо | Хорошо |

| Алюминиевая бронза (C954) | ~11% Алюминий | Превосходно | Высокий |

Эта таблица наглядно показывает, почему желтая латунь не подходит. Выбор между латунью Naval и алюминиевой бронзой зависит от конкретных требований к прочности и долговечности вашего проекта.

Важнейшая роль легирующих элементов

Небольшие добавки других элементов - вот что делает разницу. Олово в военно-морской латуни - это переломный момент. Оно значительно замедляет коррозионный процесс, который поражает стандартную латунь. Оно предлагает хороший баланс между производительностью и стоимостью.

Алюминиевая бронза делает еще один шаг вперед. Алюминий создает на поверхности прочный, пассивный оксидный слой. Этот слой защищает металл от хлорид-ионов, содержащихся в морской воде. Это идеальный выбор для критически важных компонентов, подвергающихся высоким нагрузкам.

Факторы помимо коррозии

Хотя коррозионная стойкость является главным приоритетом, другие факторы имеют значение. Вы также должны учитывать механическую прочность и обрабатываемость.

Вот краткое описание факторов:

- Механическая нагрузка: Будет ли деталь подвергаться высоким нагрузкам? Если да, то лучше использовать алюминиевую бронзу.

- Процесс производства: Военно-морская латунь обычно легче поддается обработке, чем алюминиевая бронза.

- Бюджет проекта: Военно-морская латунь зачастую более экономична, чем алюминиевая бронза.

По нашему опыту, мы помогаем клиентам взвесить все эти факторы. Мы гарантируем, что окончательный выбор материала будет соответствовать всем инженерным и бюджетным требованиям для морского применения.

Для работы в соленой воде избегайте стандартной желтой латуни. Военно-морская латунь и алюминиевая бронза обеспечивают необходимую коррозионную стойкость и прочность. Окончательный выбор зависит от конкретных механических и бюджетных потребностей вашего компонента - решение, которое мы часто помогаем принять клиентам в PTSMAKE.

Получите Ваши предложения по латунному литью от экспертов PTSMAKE сегодня!

Готовы воплотить в жизнь свой проект точного латунного литья? Свяжитесь с PTSMAKE, чтобы быстро получить индивидуальное предложение. Наша команда обеспечивает надежное и высококачественное литье - от прототипа до производства - в соответствии с вашими требованиями. Сделайте следующий шаг и отправьте заявку прямо сейчас!

Поймите химию, лежащую в основе дефектов литья, и узнайте, как предотвратить их появление в ваших конструкциях. ↩

Узнайте, как пористость может повлиять на целостность и эксплуатационные характеристики вашей детали. ↩

Узнайте об этом распространенном процессе коррозии и о том, как выбор сплава может предотвратить разрушение деталей. ↩

Узнайте о химических процессах, используемых для создания разнообразных художественных покрытий на латунных поверхностях. ↩

Узнайте, как этот распространенный дефект литья может повлиять на прочность и производительность вашей детали. ↩

Узнайте, как этот термин влияет на работу детали и ее сборку. ↩

Поймите химическую реакцию, которая придает латуни красивую сине-зеленую патину. ↩

Узнайте, как измеряется проницаемость пресс-формы и почему она имеет решающее значение для предотвращения дефектов, связанных с газом. ↩

Узнайте, как текучесть расплава напрямую влияет на качество и успех ваших тонкостенных деталей. ↩

Узнайте о типах тиглей и о том, как они влияют на качество металла и эффективность печи в вашем процессе литья. ↩

Узнайте о высокотемпературной науке, лежащей в основе очистки металлов для достижения превосходного качества литья. ↩

Нажмите, чтобы понять, как происходит этот процесс коррозии и почему его крайне важно избегать при использовании в морских условиях. ↩