В 2025 году перед винтовой обработкой с ЧПУ встанут новые задачи. Традиционные методы борются со сложными геометрическими формами, требованиями к устойчивости и более жесткими стандартами качества. Ручные процессы замедляют производство и увеличивают затраты.

Винтовая обработка с ЧПУ в 2025 году использует многоосевые технологии, контроль качества на основе искусственного интеллекта и устойчивые практики для обеспечения прецизионного крепежа для аэрокосмической, медицинской и электронной промышленности с повышенной эффективностью и снижением воздействия на окружающую среду.

Производственный ландшафт претерпел значительные изменения. Компаниям нужны партнеры, которые понимают эти меняющиеся требования. В компании PTSMAKE мы адаптировали наши возможности обработки с ЧПУ к требованиям точности 2025 года. В этом руководстве рассматриваются семь важнейших областей, определяющих успех современной винтовой обработки. Вы узнаете, как многоосевая технология открывает доступ к сложным конструкциям, почему устойчивое развитие способствует прибыльности и какие методы контроля качества обеспечивают стабильные результаты.

Многоосевая обработка: Разблокировка сложных винтовых геометрий.

Случалось ли вам разрабатывать винт со сложной резьбой или уникальной головкой, но обнаружить, что традиционные методы производства не позволяют этого сделать? Это часто приводит к компромиссам в конструкции или дорогостоящим, неэффективным процессам.

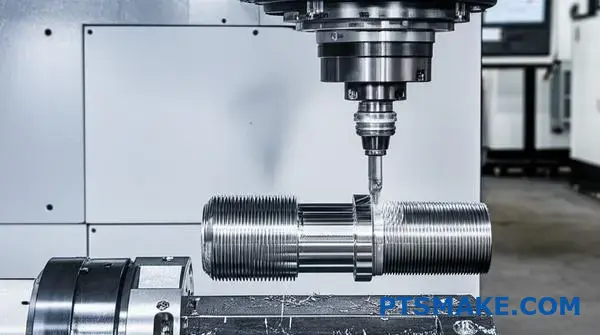

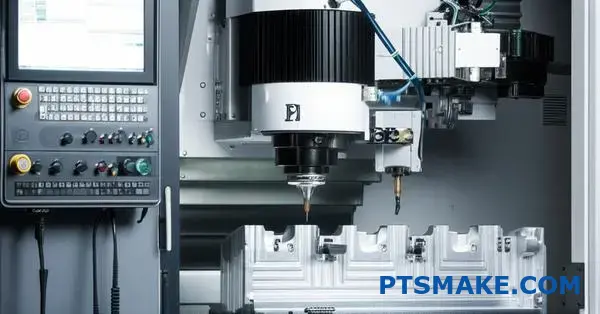

Многоосевая обработка решает эту проблему, используя 4- или 5-осевые станки с ЧПУ для резки сложных геометрических форм за один установ. Такой подход открывает возможности для создания сложных конструкций, повышает точность и сокращает время производства, что делает его идеальным для изготовления современных винтов и крепежных деталей.

Переход от стандартной 3-осевой к многоосевой обработке с ЧПУ кардинально изменил возможности производства винтов. В течение многих лет стандартом были 3-осевые станки (перемещающиеся по осям X, Y и Z). Хотя они эффективны для простых деталей, они не справляются со сложными геометрическими формами, которые требуются в современной промышленности. Изготовление винта с подрезанной головкой или резьбой с переменным шагом на 3-осевом станке потребует множества приспособлений и ручного изменения положения. При каждой новой установке возникает риск перекоса, что ставит под угрозу точность конечной детали. Этот старый метод не просто медленнее, он является барьером для инноваций.

Переход на 4- и 5-осевую обработку

Появление 4-осевых и 5-осевых станков ознаменовало собой значительный скачок вперед. Четырехкоординатный станок добавляет ось вращения (ось A), позволяющую поворачивать заготовку во время резки. Пятиосевой станок добавляет еще одну ось вращения (ось B или C), позволяя режущему инструменту приближаться к заготовке практически под любым углом. Эта возможность является решающим фактором для обработка винтов с ЧПУ. Это означает, что мы можем создавать такие элементы, как винтовые канавки, смещенные отверстия и сложные криволинейные поверхности, не разжимая деталь.

Революция в производстве винтов

Одновременные траектории движения инструмента

Магия 5-осевой обработки заключается в возможности одновременного выполнения движений. Блок управления станка рассчитывает сложные траектории движения инструмента, перемещая все пять осей в идеальной гармонии. Такое согласованное движение позволяет непрерывно резать гладкие, контурные поверхности, что невозможно при использовании только индексного позиционирования. В прошлом в компании PTSMAKE мы видели, как эта технология превращает сложный дизайн в оптимизированное производство.

Точность через консолидацию

Обрабатывая сложный винт за один установ, мы исключаем ошибки, возникающие при повторном закреплении детали. Внутреннее устройство станка кинематика1 гарантирует, что каждая деталь будет идеально выровнена относительно других. Такой подход к единой установке, часто называемый "сделано в одном", является ключом к достижению жестких допусков, требуемых нашими клиентами в аэрокосмической и медицинской областях.

| Характеристика | Трехкоординатная обработка с ЧПУ | 5-осевая обработка с ЧПУ |

|---|---|---|

| Необходимые установки | Множество | Одиночная установка ("Сделано в одном") |

| Геометрическая сложность | Ограничивается тем, что доступно с одной стороны | Почти без ограничений, включая подрезы |

| Точность позиционирования | Снижение из-за ошибок при повторном закреплении | Высочайший уровень точности |

| Время цикла | Дольше (включает время установки) | Короче (без ручного вмешательства) |

Теоретические преимущества многоосевой обработки становятся ощутимыми, если их применить к конкретным задачам, стоящим перед отраслями с высокими ставками. Речь идет не просто об изготовлении деталей, а о создании новых технологий путем производства компонентов, которые ранее было невозможно изготовить эффективно. По моему опыту, именно здесь проявляется истинная ценность передовых технологий. обработка винтов с ЧПУ реализуется. От аэрокосмической отрасли до медицинского оборудования - спрос на более компактные, прочные и сложные крепежные элементы продолжает расти.

Аэрокосмическая промышленность: Точность под давлением

В аэрокосмической промышленности вес и надежность каждого компонента имеют решающее значение. Крепежные детали часто изготавливаются из прочных сплавов, таких как инконель или титан, которые трудно поддаются обработке. Многоосевая обработка позволяет нам создавать винты на заказ со специальными стопорными элементами, асимметричными головками для узких мест и оптимизированными профилями резьбы для максимальной прочности - и все это из одного блока материала. При этом сохраняется зернистая структура и целостность материала, что очень важно для деталей, которые должны выдерживать сильную вибрацию и перепады температур.

Медицинские приборы: Масштабы инноваций

Медицина требует невероятной точности в миниатюрных масштабах. Подумайте о костном винте с резьбой с переменным шагом для лучшего захвата или о винте для зубного имплантата с уникальной биосовместимой поверхностью. 5-осевые станки с ЧПУ позволяют изготавливать такие сложные детали с исключительной точностью и превосходным качеством обработки поверхности за одну операцию. Это очень важно, поскольку любое несовершенство поверхности может поставить под угрозу функциональность или биосовместимость детали. Компания PTSMAKE работала над проектами, в которых обработка "один в один" была единственным способом соблюдения строгих стандартов качества хирургических инструментов.

Электроника: Миниатюризация и персонализация

По мере того как электронные устройства становятся все меньше и мощнее, внутренние компоненты в них располагаются все плотнее. Это вызывает потребность в миниатюрных крепежных элементах с высокой степенью индивидуальности. Многоосевая обработка позволяет изготавливать миниатюрные нестандартные винты, например, с уникальным типом привода для обеспечения безопасности или интегрированные стойки для монтажа на плату. Возможность эффективной обработки таких сложных форм позволяет создавать более компактные и надежные электронные изделия.

| Промышленность | Применение винтов | Ключевое преимущество многоосевой системы |

|---|---|---|

| Аэрокосмическая промышленность | Титановые крепежные элементы, болты на заказ | Обработка прочных сплавов и сложных головок за одну установку |

| Медицина | Костные винты, компоненты зубных имплантатов | Высокая точность для резьбы с переменным шагом, превосходная отделка |

| Электроника | Миниатюрные винты с внутренним шестигранником, заказные стойки | Создание нестандартных и микроразмерных функций |

Многоосевая обработка революционизирует производство винтов и крепежа, преодолевая ограничения традиционных методов. Позволяя создавать сложные геометрические формы за один установ, она радикально повышает точность, сокращает время выполнения заказа и открывает новые возможности для проектирования. Этот передовой подход к обработка винтов с ЧПУ больше не является нишевой возможностью; это важнейший инструмент для создания высокопроизводительных компонентов, необходимых в таких критически важных отраслях, как аэрокосмическая, медицинская и электронная, где точность и надежность имеют первостепенное значение.

Опишите переход отрасли на экологически чистое производство.

Вы когда-нибудь чувствовали необходимость сделать свое производство более экологичным, но боялись, что это приведет к снижению производительности или увеличению затрат? Вы не одиноки, столкнувшись с этой современной проблемой.

Переход отрасли на экологически чистое производство обусловлен внедрением энергоэффективных станков с ЧПУ, использованием материалов, пригодных для вторичной переработки, и применением программного обеспечения для минимизации отходов. Эти методы не только отвечают нормативным требованиям, но и обеспечивают конкурентные преимущества, повышая эффективность и снижая эксплуатационные расходы при обработке винтов.

Стремление к устойчивому развитию - это не просто забота об имидже компании, это разумная и долгосрочная бизнес-стратегия. За 15 с лишним лет работы в сфере точного производства я воочию наблюдаю эту эволюцию. Для многих наших партнеров это превратилось из "приятного дополнения" в основное требование. Изменения наиболее заметны в двух ключевых областях: в оборудовании, которое мы используем, и в материалах, которые мы выбираем.

Использование энергоэффективных станков с ЧПУ

Сердцем любого винтового станка с ЧПУ является сам станок. На протяжении десятилетий многие станки использовали энергоемкие гидравлические системы, которые работали постоянно, потребляя энергию даже в состоянии покоя. Переход на современное энергоэффективное оборудование стал переломным моментом.

Влияние современных серводвигателей

Сегодня в лучших станках с ЧПУ используются электрические серводвигатели. В отличие от своих гидравлических предшественников, эти двигатели потребляют значительную мощность только тогда, когда они действительно перемещают ось или шпиндель. В одном из наших прошлых проектов PTSMAKE мы обнаружили, что модернизация линии станков привела к снижению энергопотребления почти на 30%. Это напрямую ведет к снижению эксплуатационных расходов, а значит, мы можем переложить эту экономию на наших клиентов.

Интеллектуальное управление питанием

Современные машины также оснащены интеллектуальными функциями управления питанием. Подумайте об этом, как о спящем режиме на вашем компьютере. Машина может автоматически отключать неважные компоненты во время коротких перерывов и переходить в более глубокий режим ожидания во время длительных периодов бездействия. Это простая функция, которая имеет большое значение для тысяч производственных часов.

| Характеристика | Традиционный станок с ЧПУ | Энергоэффективный станок с ЧПУ |

|---|---|---|

| Система привода | Гидравлические насосы (постоянно) | Электрические серводвигатели (по требованию) |

| Мощность на холостом ходу | Высокая, постоянная потребляемая мощность | Минимальная, почти нулевая ничья |

| Потребности в охлаждении | Обширные и энергоемкие | Сокращение и повышение эффективности |

| Общая эффективность | Нижний | На 40% эффективнее |

Движение в сторону экологически чистых материалов

Выбор материалов - еще один важнейший компонент устойчивого производства. Мы наблюдаем явную тенденцию к использованию материалов, которые не только обладают высокими эксплуатационными характеристиками, но и имеют лучший экологический профиль. Это предполагает полный Оценка жизненного цикла2 чтобы понять экологический след от добычи сырья до его утилизации. Такие металлы, как алюминий, латунь и нержавеющая сталь, хорошо поддаются вторичной переработке, то есть отходы и стружка, образующиеся в процессе обработки, могут быть собраны и повторно использованы, замыкая цикл использования материалов. Упор на вторичную переработку сокращает количество отходов на свалках и снижает потребность в первичном сырье.

Помимо оборудования и материалов, огромную роль в обеспечении устойчивости играют цифровые инструменты, которые мы используем. Передовое программное обеспечение позволяет нам оптимизировать каждый этап процесса обработки винтов с ЧПУ, резко сокращая количество отходов еще до того, как будет вырезан один чип. Мы работаем умнее, а не сложнее.

Роль программного обеспечения в минимизации отходов

Самым большим источником отходов в производстве часто является неэффективность. Современное программное обеспечение напрямую решает эту проблему, превращая потенциальный брак в пригодный для использования продукт, а потерянное время - в продуктивный результат.

Оптимизация траекторий инструментов с помощью программного обеспечения CAM

Программное обеспечение для автоматизированного производства (CAM) стало невероятно сложным. Вместо базовых прямолинейных движений современное программное обеспечение может генерировать высокооптимизированные траектории движения инструмента, которые поддерживают постоянное зацепление инструмента. Эта техника, известная как высокоэффективное фрезерование (HEM), позволяет избежать резких поворотов и внезапных изменений нагрузки. Результат? Более быстрое время цикла, значительно больший срок службы инструмента и меньшее количество энергии, потребляемой на деталь. Меньший износ инструмента означает меньшее количество выбрасываемых инструментов, что сокращает еще один источник промышленных отходов.

Моделирование и виртуальное прототипирование

Одна из самых мощных функций современного программного обеспечения - возможность полного виртуального моделирования процесса обработки. Прежде чем тратить дорогостоящие материалы и машинное время, мы можем точно увидеть, как будет двигаться инструмент и как будет создаваться деталь. Такой подход с использованием цифрового двойника позволяет нам выявлять и исправлять возможные столкновения, неэффективность или ошибки программирования в условиях отсутствия риска. Для нас в PTSMAKE это стандартный шаг для любой сложной детали, гарантирующий, что мы получим ее правильно с первого раза, и практически исключающий отходы материала из-за ошибок настройки.

| Аспект | Без оптимизации | С помощью оптимизации программного обеспечения |

|---|---|---|

| Лом материалов | Выше из-за проб и ошибок | Минимизация с помощью моделирования |

| Время цикла | Дольше, больше энергии | Снижение затрат благодаря эффективным траекториям инструментов |

| Износ инструмента | Ускоренный и непредсказуемый | Увеличенный и стабильный срок службы инструмента |

| Использование охлаждающей жидкости | Более высокая, менее точная | Оптимизированное применение, меньше отходов |

Удовлетворение нормативных и рыночных требований

Этот сдвиг происходит не в вакууме. Это прямой ответ как на давление со стороны регулирующих органов, так и на ожидания рынка. Такие нормативные акты, как RoHS (Restriction of Hazardous Substances) и REACH в Европе, определяют, какие материалы могут использоваться в продукции. В то же время конечные потребители все чаще требуют экологически ответственной продукции. Это давление распространяется на всю цепочку поставок, делая экологичность одним из ключевых критериев квалификации поставщиков. Недавно к нам обратился клиент из автомобильного сектора, которому нужен был партнер, способный не только обеспечить жесткие допуски, но и задокументировать практику устойчивого поиска материалов и сокращения отходов для ежегодного отчета о корпоративной ответственности.

Переход отрасли к экологически чистому производству - это стратегическая эволюция, а не просто тенденция. Благодаря использованию энергоэффективных станков с ЧПУ, экологичных материалов и интеллектуального программного обеспечения, операции по обработке винтов могут соответствовать строгим нормативным и рыночным требованиям. Этот сдвиг доказывает, что экологичность - это не компромисс с качеством или стоимостью; напротив, это путь к повышению эффективности, снижению операционных расходов и усилению конкурентных преимуществ на современном экологически ориентированном рынке.

Контроль качества и автоматизированная инспекция для винтовой обработки.

Вы когда-нибудь беспокоились, что один-единственный микроскопический дефект в партии из тысяч деталей может испортить конечный продукт? Этот страх перед несоответствием может стать серьезным препятствием на пути к успеху.

Автоматизированная инспекция, объединяющая обработку изображений и искусственный интеллект, совершает революцию в контроле качества при обработке винтов с ЧПУ. Эти системы обеспечивают обнаружение дефектов и проверку размеров в режиме реального времени, резко сокращая количество брака и гарантируя соответствие каждой детали строгим техническим условиям, что значительно превосходит традиционные ручные проверки.

Времена, когда приходилось полагаться исключительно на ручные измерения с помощью штангенциркулей и микрометров, уходят. Хотя эти методы и важны, они медленны и подвержены человеческим ошибкам, особенно в крупносерийном производстве. В современной винтовой обработке с ЧПУ цель состоит не просто в изготовлении деталей, а в том, чтобы сделать каждую деталь идеальной. Именно здесь автоматизированный контроль становится необходимостью, а не роскошью. Она представляет собой фундаментальный переход от реактивного "выборочного контроля" к проактивному, комплексному обеспечению качества.

Ядро автоматизированных систем

Автоматизированный контроль качества строится на основе сложных технологий, работающих в унисон. Эти системы разработаны для работы с машинной скоростью, что позволяет получить сведения, которые раньше было невозможно собрать.

Системы технического зрения высокого разрешения

В основе многих автоматизированных установок лежат камеры высокого разрешения и современное освещение. Это не обычные камеры, а системы технического зрения промышленного класса, предназначенные для получения невероятно детальных изображений компонентов в процессе их производства. Затем программное обеспечение анализирует эти изображения пиксель за пикселем, сравнивая их с исходным файлом CAD или предварительно одобренной "золотой деталью". Этот процесс позволяет мгновенно обнаружить дефекты на уровне поверхности, такие как царапины, заусенцы, неправильная отделка или даже незначительные загрязнения, которые человеческий глаз может не заметить. Система принимает объективные, повторяемые решения, исключая любые догадки из процесса проверки.

Передовая метрология

Для проверки точности размеров мы выходим за рамки простой визуализации. Бесконтактные метрологические инструменты, такие как лазерные сканеры и структурированные световые проекторы, используются для создания полной цифровой 3D-карты детали. Эта технология крайне важна для деталей со сложной геометрией или очень жесткими допусками. Поскольку физический контакт отсутствует, нет риска повредить хрупкие поверхности или повлиять на результаты измерений. Этот уровень анализа в наших Машинное зрение3 Системы гарантируют, что каждая характеристика - от шага резьбы до диаметра отверстия - будет точно соответствовать заданному диапазону допусков.

| Характеристика | Ручная проверка | Автоматизированная проверка |

|---|---|---|

| Скорость | Медленный, создает узкие места | Высокоскоростная, в соответствии с производством |

| Последовательность | Подвержены усталости и ошибкам оператора | Чрезвычайно высокая повторяемость |

| Покрытие | Как правило, на основе образцов | Может достичь 100% инспекции |

| Регистрация данных | Вручную и часто непоследовательно | Автоматические, подробные и отслеживаемые |

Интегрировать эти технологии - одно дело, но сделать их интеллектуальными - вот что по-настоящему преобразует производственный цех. Реальная сила современного контроля качества заключается в создании контура обратной связи в реальном времени, когда система контроля напрямую взаимодействует со станком с ЧПУ, обеспечивая не только автоматизацию, но и самокоррекцию процесса. Таким образом, контроль качества превращается из конечного пункта в интегрированную часть производственного процесса.

От обнаружения к предотвращению

Конечная цель автоматизированного контроля - предотвратить появление дефектов. Анализируя данные в режиме реального времени, эти системы могут выявить негативные тенденции задолго до того, как деталь выйдет за пределы спецификации, превращая всю операцию винтовой обработки с ЧПУ в проактивную, управляемую данными среду.

Сила петли обратной связи

Представьте, что система контроля обнаруживает, что критический диаметр детали медленно смещается к верхнему пределу допуска. Вместо того чтобы просто отметить деталь, она отправляет предупреждение непосредственно на контроллер ЧПУ. Контроллер может внести микрокорректировку в смещение инструмента, вернув следующую деталь в центр полосы допуска. В компании PTSMAKE мы внедрили такие системы с замкнутым циклом, и они практически устранили брак, вызванный износом инструмента. Этот процесс происходит автоматически в течение нескольких секунд, без вмешательства человека.

ИИ и предиктивный контроль качества

Именно здесь искусственный интеллект (ИИ) и машинное обучение (МЛ) повышают эффективность процесса. Системы, управляемые искусственным интеллектом, не просто следуют заранее запрограммированным правилам, они учатся на собранных данных. Они могут выявлять сложные закономерности, которые коррелируют с потенциальными сбоями. Например, ИИ может узнать, что конкретное тонкое изменение текстуры поверхности в сочетании с незначительным увеличением нагрузки на шпиндель предсказывает, что режущий инструмент выйдет из строя в течение следующих 100 циклов. Затем он может запланировать замену инструмента во время планового останова, предотвращая производство плохих деталей и избегая незапланированных простоев. Такая возможность прогнозирования является важным фактором для поддержания высоких стандартов в условиях непрерывного производства.

| Последствия | Без обратной связи в режиме реального времени | С обратной связью в режиме реального времени |

|---|---|---|

| Количество лома | Потенциально высокая; можно потерять всю партию | Почти ноль; только 1-2 части потеряны до коррекции |

| Время простоя | Незапланированные, реактивные и разрушительные | Планирование и прогнозирование |

| Управление процессом | Реактивные корректировки на основе прошлых результатов | Проактивные, самокорректирующиеся корректировки |

| Фокус на качество | Поиск и сортировка плохих деталей | Предотвращение производства плохих деталей |

Внедрение автоматизированного контроля и искусственного интеллекта необходимо для современной винтовой обработки с ЧПУ. Переход от ручных проверок на основе образцов к интеллектуальной проверке на линии 100% превращает контроль качества из реактивной меры в проактивную стратегию. Интегрируя такие технологии, как системы технического зрения, и создавая контуры обратной связи в реальном времени, производители могут резко сократить количество брака, обеспечить неизменную точность размеров и поддерживать высочайшие стандарты качества. Речь идет не просто о выявлении дефектов, а о создании процесса, который их предотвращает.

Материалы для высокопроизводительных винтов?

Приходилось ли вам сталкиваться с отказом критически важного винта при сильном нагреве или нагрузке? Это досадная неудача, которая может поставить под угрозу весь узел.

Решение кроется в передовых материалах. Инновации в области сплавов, керамики и покрытий расширяют границы производительности винтов, обеспечивая превосходную износостойкость, термостойкость и общую прочность для самых требовательных областей применения.

Когда стандартные винты из стали или нержавеющей стали просто не подходят, мы обращаемся к современным сплавам. Это не обычные металлы; они разработаны для исключительной работы в экстремальных условиях. По моему опыту работы в PTSMAKE, помощь клиентам в выборе материала - один из самых важных этапов в обеспечении успеха проекта, особенно в таких отраслях, как аэрокосмическая промышленность и медицинское оборудование.

Суперсплавы: Чемпионы высокотемпературных сред

Сверхпрочные сплавы, часто на основе никеля, такие как инконель, или кобальта, предназначены для сохранения прочности при очень высоких температурах. Стандартный стальной винт может потерять свою структурную целостность после нескольких сотен градусов Цельсия, но винт из инконеля 718 может надежно работать при температурах, приближающихся к 700°C (1300°F). Однако сложность заключается в том, что обработка винтов с ЧПУ сам процесс. Эти материалы прочны и абразивны, поэтому для их обработки требуются специализированные инструменты, более низкие скорости и точные стратегии охлаждения для предотвращения износа инструмента и поддержания жестких допусков. Свойства этих материалов могут быть весьма анизотропный4Это означает, что они различаются в зависимости от направления измерения, что добавляет еще один уровень сложности в процесс обработки.

Титановые сплавы: Легкие силовые элементы

Титановые сплавы, такие как Ti-6Al-4V, отличаются невероятным соотношением прочности и веса. Они примерно на 40% легче стали, но при этом такие же прочные, что делает их идеальными для аэрокосмической промышленности и высокопроизводительных автомобилей, где важен каждый грамм. Они также отличаются превосходной коррозионной стойкостью. Обработка титана требует иного подхода, чем обработка стали. Он обладает низкой теплопроводностью, а значит, тепло быстро накапливается на кромке режущего инструмента. Это требует острых инструментов, низких скоростей резания и охлаждающей жидкости высокого давления для управления теплом и предотвращения заклинивания материала.

Вот краткое сравнение этих передовых сплавов:

| Материал | Основные свойства | Идеальное применение | Задача по обработке |

|---|---|---|---|

| Инконель 718 | Высокотемпературная прочность, коррозионная стойкость | Реактивные двигатели, газовые турбины, ядерные реакторы | Высокая степень закалки, интенсивный износ инструмента |

| Титан (Ti-6Al-4V) | Высокое соотношение прочности и веса, биосовместимость | Аэрокосмические компоненты, медицинские имплантаты | Низкая теплопроводность, склонность к образованию желтизны |

| MP35N | Сверхвысокая прочность, устойчивость к коррозии | Медицинские приборы, морское оборудование, гонки | Чрезвычайно прочная, требует жесткой настройки оборудования |

Выбор подходящего сплава - это компромисс между требованиями к производительности и стоимостью производства. Опыт в обработка винтов с ЧПУ Эти экзотические материалы - то, что отличает надежного поставщика запчастей от остальных.

Помимо создания всего винта из передового сплава, мы можем значительно улучшить характеристики обычных материалов с помощью специализированных покрытий и даже керамики. Такой подход часто обеспечивает экономически эффективное решение для улучшения свойств поверхности, таких как твердость и трение, без изменения основного материала винта.

Поверхностные покрытия: Броня для ваших винтов

Покрытия - это микротонкие слои, которые наносятся на поверхность винта для повышения его производительности. Основной винт может быть изготовлен из привычного материала, например нержавеющей стали, но покрытие придает ему суперсилу. Мы часто используем эту стратегию в проектах, где только поверхность компонента подвергается сильному износу или воздействию коррозионных элементов.

Распространенные высокоэффективные покрытия

- Нитрид титана (TiN): Это классика. Вы узнаете его по золотому цвету. Она повышает твердость поверхности и обеспечивает отличную смазку, снижая трение в динамичных приложениях.

- Алмазоподобный углерод (DLC): Как следует из названия, DLC-покрытия невероятно твердые и скользкие. Они создают поверхность с очень низким коэффициентом трения, идеально подходящую для компонентов, подверженных высокому износу и скольжению.

- Нитрид титана алюминия (AlTiN): Это покрытие обладает превосходными высокотемпературными характеристиками по сравнению с TiN. Оно образует защитный слой оксида алюминия при высоких температурах, что делает его идеальным для винтов, используемых в высокоскоростных машинах и двигателях.

В приведенной ниже таблице указаны основные преимущества каждого покрытия:

| Тип покрытия | Основная выгода | Общий цвет | Максимальная рабочая температура. |

|---|---|---|---|

| Нитрид титана (TiN) | Износостойкость общего назначения, смазочные свойства | Золото | ~600°C (1100°F) |

| DLC | Высочайшая твердость, минимальное трение | Черный/серый | ~350°C (660°F) |

| AlTiN | Высокотемпературная износостойкость | Фиолетовый/черный | ~900°C (1650°F) |

Возвышение инженерной керамики

Для самых экстремальных применений мы иногда используем винты, полностью изготовленные из инженерной керамики, такой как диоксид циркония или нитрид кремния. Эти материалы отличаются исключительной твердостью, химической инертностью и способны выдерживать невероятно высокие температуры. Они также являются отличными электроизоляторами. Однако их хрупкость делает их непригодными для применения в системах с высокими ударными нагрузками. На сайте обработка винтов с ЧПУ Керамика больше похожа на шлифовку, чем на резку, и требует инструментов с алмазными наконечниками и высокоспециализированного оборудования для достижения необходимой точности без образования микротрещин. Это нишевая, но растущая область для специализированного крепежа.

В сущности, времена, когда для высокопроизводительных применений использовалась только стандартная сталь, прошли. Будь то усовершенствованные суперсплавы, такие как инконель, легкие силовые элементы, такие как титан, или инновационные поверхностные покрытия, такие как DLC, материаловедение открыло новые уровни производительности. Понимание этих возможностей - ключ к разработке и производству винтов, которые не подведут в самый ответственный момент. Успешный обработка винтов с ЧПУ Эти материалы требуют глубоких знаний и опыта для обеспечения баланса между производительностью, стоимостью и технологичностью.

Применение в промышленности: Винтовая обработка с ЧПУ В разных отраслях.

Вы когда-нибудь задумывались о том, как в различных отраслях промышленности, от автомобильной до аэрокосмической, достигаются такие высокие стандарты надежности? Их успех часто зависит от мельчайших, самых точных компонентов, где один отказ - это не вариант.

Обработка винтов с ЧПУ является краеугольной технологией, которая делает это возможным. Ее способность производить высокоточные винты из широкого спектра материалов позволяет удовлетворить уникальные и требовательные спецификации практически любой отрасли промышленности с высокими ставками.

Универсальность обработки винтов с ЧПУ становится очевидной, если посмотреть на их применение в различных отраслях. Каждая отрасль ставит перед собой уникальный набор задач, от выдерживания экстремальных температур до обеспечения биосовместимости, и используемые винты разрабатываются с учетом этих специфических требований. В прошлых проектах PTSMAKE мы убедились в этих различиях на собственном опыте.

Автомобильный сектор: Долговечность в сочетании с объемом

В автомобильном мире это игра баланса. Производителям нужны невероятно прочные и надежные компоненты, но при этом они должны производиться в огромных количествах, чтобы конвейеры не останавливались.

- Компоненты двигателя: Винты и болты, используемые внутри двигателя, должны выдерживать постоянные вибрации, высокие температуры и агрессивные жидкости. Мы часто используем высокопрочные стальные сплавы и специализированные покрытия, чтобы предотвратить поломку.

- Системы безопасности: Для таких критически важных систем, как подушки безопасности и тормоза, не допускаются ошибки. Эти винты проходят строгие испытания и требуют полного отслеживания от сырья до конечной детали. Точность обработки винтов на станках с ЧПУ гарантирует, что каждая деталь соответствует точным спецификациям.

- Шасси и кузов: Эти крепежные элементы должны обеспечивать целостность конструкции и при этом быть экономически эффективными. Распространены самонарезающие и резьбообразующие винты, предназначенные для быстрого монтажа в металлические и пластиковые детали.

Аэрокосмический сектор: Где точность имеет первостепенное значение

Аэрокосмическая промышленность, пожалуй, является самой требовательной отраслью для любого компонента. Последствия отказа могут быть катастрофическими, поэтому каждая деталь, какой бы маленькой она ни была, должна быть идеальной.

- Облегчение: Каждый грамм на счету. Мы часто изготавливаем винты из современных материалов, таких как титан и высококачественные алюминиевые сплавы, чтобы добиться высокого соотношения прочности и веса.

- Экстремальные допуски: Аэрокосмические компоненты требуют самых жестких допусков в производстве. Винтовые станки с ЧПУ необходимы для создания сложных профилей резьбы и конструкций головок, которые идеально подходят и правильно распределяют напряжение.

- Целостность поверхности: Для повышения усталостной прочности и предотвращения коррозии многие аэрокосмические винты подвергаются специальной обработке поверхности, например Анодирование5. Этот процесс создает защитный оксидный слой, который является неотъемлемой частью самой детали.

Вот краткое сравнение основных требований в этих двух секторах:

| Характеристика | Автомобильная промышленность | Аэрокосмическая промышленность |

|---|---|---|

| Основной водитель | Экономически эффективная надежность в масштабе | Абсолютная безопасность и производительность |

| Ориентация на материал | Высокопрочная сталь, сплавы с покрытием | Титан, алюминиевые сплавы, суперсплавы |

| Ключевое требование | Вибро- и термостойкость | Высокое соотношение прочности и веса |

| Объем производства | Очень высокий | От низкого до среднего |

В то время как автомобильная и аэрокосмическая промышленность расширяют границы прочности и долговечности, другие отрасли представляют собой совершенно иные, но не менее сложные задачи. Например, электроника и медицина требуют точности в микроскопических масштабах и материалов, которые могут безопасно взаимодействовать с человеческим телом.

Электронная промышленность: Мир миниатюризации

По мере того, как электронные устройства становятся все меньше и мощнее, их компоненты тоже должны становиться все больше. Обработка винтов с ЧПУ имеет решающее значение для производства микроскопических крепежных элементов, которые удерживают наш современный мир вместе.

- Микровинты: Подумайте о крошечных винтиках внутри вашего смартфона или ноутбука. Их длина зачастую составляет всего миллиметр или два, а производятся они на специализированных винтовых станках с ЧПУ, способных обеспечить невероятную точность.

- Свойства материала: В электронике материалы часто выбираются по их электрическим свойствам. Мы используем немагнитные материалы, такие как нержавеющая сталь, латунь или даже PEEK, чтобы избежать вмешательства в чувствительные электронные компоненты.

- Индивидуальные головы: Чтобы вписаться в компактные конструкции и обеспечить автоматизированную сборку, многие электронные винты имеют уникальные головки, например, низкопрофильные Torx или специальные головки pentalobe.

Сектор медицинского оборудования: Биосовместимость и стерилизация

В медицинской сфере компоненты должны быть не только точными, но и безопасными для контакта с человеком. Это создает новый уровень ограничений по материалам и производству.

- Биосовместимые материалы: Для изготовления имплантатов и хирургических инструментов мы используем исключительно такие материалы, как титан и нержавеющая сталь медицинского класса или полимеры, например PEEK, которые не вступают в реакцию с человеческим организмом.

- Безупречная отделка поверхности: Медицинские винты требуют исключительно гладкой поверхности, чтобы предотвратить рост бактерий и обеспечить их надлежащую стерилизацию. Обработка с ЧПУ обеспечивает контроль, необходимый для достижения этой цели.

- Прослеживаемость: Каждый медицинский компонент должен быть полностью прослежен до партии сырья. Наши системы качества в PTSMAKE разработаны для обеспечения такой документации, гарантируя соответствие требованиям и безопасность пациентов.

Вот как эти отрасли различаются по требованиям к компонентам:

| Промышленность | Основное требование | Распространенные типы винтов | Общие материалы |

|---|---|---|---|

| Электроника | Миниатюризация, немагнитные | Микровинты, крестообразные винты, винты Torx | Нержавеющая сталь, латунь |

| Медицинские приборы | Биосовместимость, стерилизуемость | Костные винты, винты для зубных имплантатов | Титан, PEEK, нержавеющая сталь 316L |

| Энергия | Устойчивость к коррозии, высокая прочность | Болты с шестигранной головкой, шпильки | Инконель, монель, дуплексная сталь |

Энергетический сектор, особенно нефтегазовый, также в значительной степени полагается на индивидуальную обработку винтов с ЧПУ для производства крепежа, способного выдерживать одни из самых суровых условий на земле, от глубоководного давления до агрессивных химических веществ.

От крупносерийных производственных линий автомобильной промышленности до стерильных условий производства медицинского оборудования - винтовая обработка с ЧПУ доказывает свою ценность. Ее основные преимущества - точность, гибкость материалов и адаптация - не просто выгодны, они необходимы. Такая адаптивность позволяет инженерам в аэрокосмической промышленности, электронике и энергетике проектировать и создавать надежные изделия, отвечающие самым строгим стандартам производительности, безопасности и нормативным требованиям. Крошечный винт, о котором часто забывают, является свидетельством важнейшей роли передового производства во всех отраслях.

Цифровая интеграция: CAD/CAM и Edge Computing в производстве винтов.

Вы когда-нибудь испытывали разочарование от того, что дизайн выглядит идеально на экране, а после того, как он попадает в механический цех, его сбивают ошибки и задержки? Вы устали от разрыва между дизайном и производством?

Бесшовная интеграция программного обеспечения CAD/CAM с краевыми вычислениями кардинально меняет процесс винтовой обработки с ЧПУ. Она создает единый цифровой поток от проекта до готовой детали, значительно ускоряя создание прототипов, сводя к минимуму человеческие ошибки и обеспечивая безупречную передачу данных для беспрецедентной точности и эффективности.

Раньше путь от цифровой концепции до физического винта был раздроблен. Дизайнеры создавали модель в программе CAD (Computer-Aided Design), затем передавали ее машинисту. Затем машинист вручную программировал станок с ЧПУ, и этот процесс был чреват ошибками интерпретации. Такой разрыв между проектированием и производством часто приводил к дорогостоящим ошибкам и задержкам. Сегодня интегрированные системы CAD/CAM (Computer-Aided Manufacturing) устраняют этот разрыв, создавая бесперебойный рабочий процесс, который стал стандартом в современном точном производстве.

От чертежа к G-коду: Связь CAD/CAM

По своей сути интеграция CAD/CAM означает, что программное обеспечение для проектирования и программное обеспечение для производства общаются друг с другом. Когда в среде CAD завершается проектирование винта, за дело берется CAM-модуль. Он анализирует геометрию 3D-модели и генерирует оптимальные траектории движения инструмента - точный маршрут, по которому будет двигаться режущий инструмент. Этот процесс также определяет такие критические параметры, как скорость резания, подача и выбор инструмента.

Затем система CAM выполняет важный этап, известный как постобработка6. Это преобразует общие данные траектории инструмента в конкретную программу G-кода, которую может понять целевой станок с ЧПУ. Каждый станок имеет свой собственный диалект, и постпроцессор выступает в роли идеального переводчика. Такая автоматизация устраняет ошибки ручного программирования, которые раньше были основным источником производственных проблем. В наших проектах в PTSMAKE эта прямая связь позволила значительно сократить время от утверждения проекта до проверки первого изделия.

Преимущества унифицированного цифрового рабочего процесса

Влияние такой интеграции на обработку винтов на станках с ЧПУ незамедлительно и значительно. Контроль версий становится простым, поскольку любое изменение в CAD-модели может быть быстро обновлено в CAM-программе, гарантируя, что станок всегда работает по последнему проекту. Такая плотная связь неоценима для быстрого создания прототипов и итеративных процессов проектирования.

| Аспект | Традиционный рабочий процесс | Интегрированный рабочий процесс CAD/CAM |

|---|---|---|

| Передача данных | Руководство (например, 2D-чертежи, отдельные файлы) | Автоматизация, прямой переход от CAD к CAM |

| Программирование | Ручное программирование G-кода | Автоматизированное создание траектории инструмента |

| Потенциал ошибки | Высокая (человеческий перевод, ввод данных) | Низкий (минимальное вмешательство человека) |

| Скорость создания прототипов | Медленно, множество ручных операций | Быстрые и удобные обновления |

Цифровая непрерывность означает, что мы можем моделировать весь процесс обработки до того, как будет вырезан один кусок металла. Мы можем обнаружить потенциальные столкновения, оптимизировать траектории движения инструмента для повышения эффективности и получить точную оценку времени цикла.

Интеграция CAD/CAM создает мощную цифровую нить, но краевые вычисления делают еще один шаг вперед, перенося обработку данных и принятие решений прямо на заводской цех. Вместо того чтобы отправлять огромные объемы данных со станка с ЧПУ на удаленный облачный сервер для анализа, пограничные вычисления обрабатывают их локально, либо на самом станке, либо на ближайшем сервере. Этот переход от централизованной к децентрализованной обработке данных является переломным моментом для высокоскоростных и высокоточных операций, таких как обработка винтов на станках с ЧПУ.

Edge Computing: Умный мозг в заводском цеху

Подумайте о граничных вычислениях как о предоставлении каждому станку с ЧПУ собственного локализованного интеллекта. Он наделяет станок способностью анализировать собственную производительность и окружающую среду в режиме реального времени, мгновенно внося коррективы, которые раньше были невозможны. Это достигается путем размещения на станке датчиков для мониторинга таких переменных, как вибрация, температура и износ инструмента.

Оптимизация процессов в режиме реального времени

Представьте себе станок с ЧПУ, вращающий сложный винт. Граничное устройство может анализировать акустические и вибрационные данные, чтобы обнаружить первые признаки дребезга инструмента. Прежде чем дребезжание повлияет на качество обработки поверхности или точность размеров, система может автоматически отрегулировать скорость вращения шпинделя или скорость подачи, чтобы устранить проблему. Такая обратная связь в реальном времени гарантирует, что каждый винт будет соответствовать точным спецификациям. Наши испытания показывают, что это позволяет увеличить срок службы инструмента до 20% и значительно снизить количество брака.

Повышение надежности и пропускной способности

Edge computing - это не только корректировки в процессе работы, но и мощный инструмент для прогнозируемого технического обслуживания и общей эффективности. Непрерывно отслеживая состояние компонентов оборудования, они могут предсказывать сбои до их возникновения, позволяя нам планировать техническое обслуживание во время запланированных простоев.

| Функция граничных вычислений | Описание | Влияние на производство винтов |

|---|---|---|

| Обработка с низкой задержкой | Данные анализируются на месте, исключая сетевые задержки. | Мгновенная настройка параметров обработки. |

| Предиктивное обслуживание | Алгоритмы анализируют данные датчиков, чтобы предсказать отказ компонентов. | Сокращение времени простоя оборудования и расходов на техническое обслуживание. |

| Повышенная безопасность данных | Чувствительные проектные данные остаются в локальной сети. | Снижение риска кражи интеллектуальной собственности или утечки данных. |

| Аналитика "на лету | Данные о производительности используются для немедленного улучшения процесса. | Постоянное качество и оптимизированное время цикла. |

Сочетая бесперебойный рабочий процесс CAD/CAM с интеллектуальными вычислениями на местах, мы создаем высокочувствительную и устойчивую производственную среду. Благодаря этому мы постоянно поставляем высокоточные винты точно в срок.

Затрудняетесь с медленным и подверженным ошибкам процессом проектирования и производства? Интеграция программного обеспечения CAD/CAM и граничных вычислений создает прямую цифровую связь от вашего проекта до готового винта. Этот единый рабочий процесс устраняет ошибки ручного программирования, ускоряет создание прототипов и использует данные в режиме реального времени для оптимизации процесса обработки винтов с ЧПУ. Результат - беспрецедентная скорость, точность и надежность, гарантирующие, что ваши детали будут изготовлены правильно с первого раза, каждый раз.

Стратегии оптимизации затрат при винтовой обработке с ЧПУ?

Бюджеты ваших проектов сокращаются, в то время как затраты на производство прецизионных деталей кажутся все более высокими? Баланс между качеством и стоимостью кажется вам невозможной прогулкой по натянутому канату?

Оптимизация затрат на обработку винтов с ЧПУ включает в себя стратегическое сочетание эффективного использования материалов, автоматизации процессов, оптимизации партий и принятия решений на основе данных. Сосредоточив внимание на этих ключевых областях, вы сможете значительно сократить расходы без ущерба для качества и целостности конечных компонентов.

Контроль затрат в любом производственном процессе, особенно в таком высокоточном, как обработка винтов с ЧПУ, требует активного и комплексного подхода. Речь идет не о том, чтобы срезать углы, а о том, чтобы работать умнее. В PTSMAKE мы сотрудничаем с нашими клиентами с самого начала, часто начиная с этапа проектирования, чтобы заложить экономическую эффективность в ДНК детали.

Проектирование для обеспечения технологичности (DFM)

Наибольшая экономия средств часто происходит еще до того, как вырезан один кусок металла. Применение принципов DFM имеет решающее значение.

Упрощение геометрии

Сложные элементы увеличивают время обработки и стоимость инструмента. Мы часто спрашиваем клиентов: является ли этот замысловатый изгиб или сверхузкий внутренний угол абсолютно необходимым для функционирования детали? Иногда незначительное изменение конструкции, не влияющее на производительность, может сократить цикл обработки на заметный процент, что приведет к прямой экономии. В прошлых проектах упрощение некритичного внутреннего радиуса позволило сократить время цикла до 15%.

Стандартизация допусков

Применение жестких допусков ко всей детали - распространенная и дорогостоящая ошибка. Высокая точность требуется только для критических элементов. Ослабляя допуски на нефункциональных поверхностях, вы сокращаете машинное время, снижаете процент брака и уменьшаете потребность во вторичных операциях отделки. Это простое изменение может значительно повлиять на общую стоимость детали.

Освоение использования материалов

Материал является основным фактором затрат при винтовой обработке на станках с ЧПУ. То, как вы выбираете и используете его, имеет огромное значение.

Выбор подходящего материала

Заманчиво завысить характеристики материала "на всякий случай". Однако использование дорогостоящего сплава, когда достаточно более стандартного, экономичного металла, приводит к лишним расходам. Мы помогаем клиентам оценить функциональные требования - прочность, коррозионную стойкость, вес - и подобрать для них наиболее экономичный материал, отвечающий всем спецификациям. Понимание трибология7 между материалом и режущим инструментом также является ключом к оптимизации срока службы инструмента.

В следующей таблице приведено базовое сравнение распространенных материалов с учетом соотношения стоимости и обрабатываемости, которая напрямую влияет на время цикла.

| Материал | Индекс относительной стоимости | Рейтинг обрабатываемости (100 = лучший) | Основные соображения |

|---|---|---|---|

| Алюминий 6061 | 1.2x | 90 | Отличная обрабатываемость, хорошее соотношение прочности и веса. |

| Латунь 360 | 1.8x | 100 | Эталон обрабатываемости; быстрые циклы. |

| Нержавеющая сталь 303 | 2.5x | 75 | Хорошая коррозионная стойкость, хорошо поддается обработке. |

| Нержавеющая сталь 316 | 3.0x | 45 | Превосходная коррозионная стойкость, но гораздо медленнее обрабатывается. |

| Титан | 8.0x | 20 | Высокая прочность, малый вес, но сложная и дорогостоящая обработка. |

Помимо дизайна и материалов, оптимизация фактических операций в цеху - вот где достигается постоянная и долгосрочная экономия. Речь идет об эффективности в движении, минимизации потерь в любой форме - времени, материалов или энергии. Именно здесь данные становятся бесценным активом, превращая догадки в точные и действенные сведения.

Оптимизация эффективности машин и процессов

Станок, который не режет, - это станок, который теряет деньги. Цель - максимально увеличить время изготовления стружки.

Минимизация времени простоя оборудования

Незапланированные простои - это убийца прибыли. Они останавливают производство, создают узкие места и могут задерживать реализацию целых проектов. Проведя исследование среди наших клиентов, мы пришли к выводу, что надежный график профилактического обслуживания не подлежит обсуждению. Регулярный осмотр шпинделей, проверка уровня жидкости и контроль износа инструмента предотвращают катастрофические отказы. Кроме того, использование аналитических данных для прогнозирования возможного выхода из строя того или иного компонента позволяет проводить плановое обслуживание в непроизводственные часы, максимально увеличивая время безотказной работы.

Оптимизация размеров партии

Поиск оптимального размера производственной партии - это тщательный поиск баланса. Крупные партии могут снизить стоимость установки каждой детали, но при этом связывают капитал с запасами. Мелкие партии обеспечивают гибкость, но могут быть неэффективными из-за частой переналадки. Мы используем исторические данные о производстве, чтобы определить экономичное количество заказа (EOQ) для каждой детали, обеспечивая достаточно большие партии для эффективности, но достаточно маленькие, чтобы оставаться бережливыми и реагировать на изменения спроса.

Роль автоматизации и данных

В современной винтовой обработке с ЧПУ технология является основным рычагом для оптимизации затрат.

Автоматизация процессов

Простые, повторяющиеся задачи - главные кандидаты на автоматизацию. Использование штанговых питателей и роботизированных манипуляторов для загрузки и выгрузки деталей может позволить станку работать без присмотра в течение длительного времени, даже при выключенном свете. Это значительно повышает коэффициент использования станка и освобождает квалифицированных операторов, чтобы они могли сосредоточиться на более сложных задачах, таких как контроль качества и программирование. Этот единственный шаг может повысить производительность без пропорционального увеличения затрат на рабочую силу.

В таблице ниже показано, как автоматизация может повлиять на стоимость одной детали.

| Метрика | Ручная загрузка | Автоматизированная погрузка | Воздействие |

|---|---|---|---|

| Использование оборудования | 60-70% | 90-95% | ~30% увеличение продуктивного времени |

| Трудозатраты на деталь | Высокий | Низкий | Значительное снижение прямых затрат на оплату труда |

| Последовательность | Переменная | Высокий | Снижение количества брака, повышение качества |

| Время установки | Умеренный | Низкая (с системами быстрой замены) | Более быстрая переналадка между работами |

Интегрируя эти операционные стратегии, вы переходите от простого изготовления деталей к их интеллектуальному производству. Каждое решение подкрепляется данными, а каждый процесс совершенствуется для достижения максимальной эффективности, обеспечивая максимальную рентабельность обработки винтов на станках с ЧПУ.

Настоящая оптимизация затрат при обработке винтов с ЧПУ - это не одноразовое решение, а непрерывный процесс. Он начинается с продуманного проектирования и выбора материалов, чтобы с самого начала предотвратить ненужные расходы. Этот упреждающий подход затем подкрепляется высокоэффективными методами работы цеха, сосредоточенными на максимальном увеличении времени работы станка и выполнении оптимальных партий. Используя автоматизацию и данные, вы сможете усовершенствовать каждый аспект производства, превратив свой производственный процесс в бережливую, экономичную и высоконадежную операцию.

Расширьте возможности винтовой обработки с ЧПУ с помощью PTSMAKE уже сегодня

Готовы ли вы повысить уровень своих проектов по обработке винтов с ЧПУ? Свяжитесь с компанией PTSMAKE для получения быстрого и подробного предложения и ощутите точность, устойчивость и эффективность нового поколения. Узнайте, как наш опыт в области многоосевой обработки, интеллектуального контроля и инновационных материалов может изменить вашу цепочку поставок - начните запрос прямо сейчас!

Поймите, как основная система перемещения станка определяет конечную точность ваших деталей. ↩

С помощью этого подробного руководства вы сможете понять все экологические последствия выбора материалов от начала и до конца. ↩

Узнайте, как эта технология выходит за рамки простых камер и позволяет принимать интеллектуальные, автоматизированные решения в производстве. ↩

Узнайте больше о том, как направленные свойства материала могут влиять на стратегии обработки на станках с ЧПУ и производительность деталей. ↩

Узнайте, как эта обработка поверхности повышает долговечность и коррозионную стойкость критически важных деталей. ↩

Узнайте, как на этом важнейшем этапе универсальные инструкции CAM переводятся на уникальный язык, понятный вашему станку с ЧПУ. ↩

Поймите, как наука о трении и износе может помочь вам выбрать лучшие инструменты и смазочно-охлаждающие жидкости, продлевающие срок службы инструмента. ↩