Многие инженеры борются с проектами по обработке бронзы на станках с ЧПУ, сталкиваясь с неожиданными проблемами с материалами, конструктивными сложностями и проблемами с производительностью. Разочарование растет, когда детали не соответствуют спецификациям, происходят задержки в производстве или затраты выходят за рамки бюджетных ожиданий.

Обработка бронзы с ЧПУ требует понимания специфических свойств материала, правильного выбора сплава и оптимизации параметров обработки. Успех зависит от соответствия марок бронзы условиям применения, реализации правильных принципов проектирования и соблюдения проверенных производственных практик.

Я работаю с проектами по обработке бронзы в PTSMAKE уже более 15 лет, и я видел, как небольшие конструкторские решения могут сделать или разрушить проект. Разница между успешным бронзовым компонентом и проблемным часто сводится к пониманию уникальных характеристик материала и применению правильного подхода к производству. Это руководство поможет вам пройти весь путь от выбора сплава до финального контроля, давая практические знания, которые позволят вам избежать распространенных ошибок и создать высокоэффективные бронзовые детали, отвечающие вашим точным спецификациям.

Основные свойства бронзы, имеющие отношение к обработке на станках с ЧПУ?

Случалось ли вам выбирать материал, который на бумаге казался идеальным, но в критических условиях эксплуатации он неожиданно изнашивался и выходил из строя? Это может привести к дорогостоящим простоям и переделкам.

Бронза - лучший выбор для обработки на станках с ЧПУ благодаря своей исключительной износостойкости, низкому коэффициенту трения и превосходной коррозионной стойкости. Эти свойства в сочетании с хорошей обрабатываемостью и теплопроводностью обеспечивают долговечность и высокую производительность таких деталей, как подшипники, втулки и шестерни.

Понимание основных механических преимуществ бронзы

При выборе материала для сложных механических деталей основополагающие свойства отделяют успех от неудачи. В случае бронзы ее сильные стороны не просто теоретические - они непосредственно воплощаются в надежности. При обработке бронзовых деталей с ЧПУ мы постоянно используем эти свойства для удовлетворения жестких технических требований в отраслях с высокими ставками.

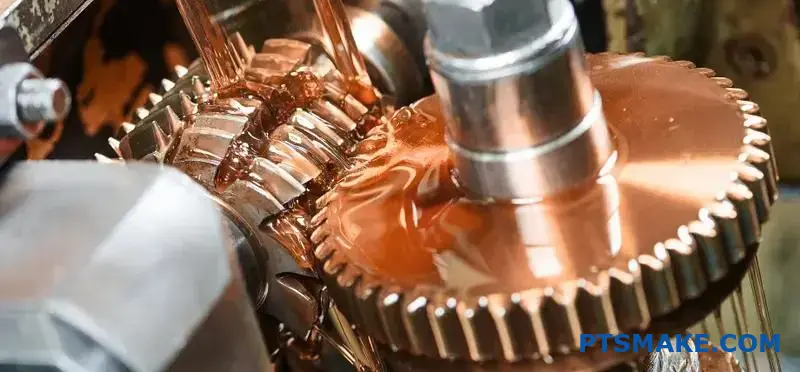

Исключительная износостойкость

Одним из самых известных качеств бронзы является ее способность противостоять трению и износу. Это особенно верно для таких сплавов, как алюминиевая бронза (C95400), обладающих высокой прочностью и твердостью. Эта устойчивость - не только прочность поверхности, но и сохранение целостности размеров в течение миллионов циклов. Когда две металлические поверхности скользят друг по другу, высок риск адгезии и переноса материала. Уникальная кристаллическая структура бронзы сводит этот эффект к минимуму, поэтому она является основным материалом для зубчатых колес и износостойких пластин. Детали, устойчивые к износу, служат дольше, сокращают сроки технического обслуживания и обеспечивают лучшую окупаемость инвестиций.

Свойства поверхности с низким коэффициентом трения

Некоторые бронзовые сплавы, особенно подшипниковые бронзы, такие как C93200, имеют изначально низкие фрикционные характеристики. Это часто называют "смазываемостью". Сам материал помогает создать гладкий, низкоомный интерфейс между движущимися частями. Это свойство очень важно в тех случаях, когда постоянная смазка затруднена или невозможна. Оно снижает эксплуатационное тепло, минимизирует потери энергии и предотвращает разрушительный процесс галтование1В этом случае поверхности, по сути, свариваются друг с другом под давлением. По опыту нашей компании PTSMAKE, это качество самосмазывания является ключевой причиной, по которой клиенты выбирают бронзу для изготовления втулок, предназначенных для тяжелых нагрузок и низкоскоростных операций.

Быстрое сравнение популярных бронзовых сплавов подчеркивает эти достоинства:

| Бронзовый сплав | Прочность на разрыв (МПа) | Твердость (Бринелль) | Ключевая особенность |

|---|---|---|---|

| C93200 (подшипниковая бронза) | 241 | 65 | Отличная смазывающая способность и способность к внедрению |

| C95400 (алюминиевая бронза) | 586 | 170 | Высокая прочность и износостойкость |

| C51000 (фосфористая бронза) | 320 | 80 | Хорошая усталостная прочность и пружинистость |

Эта таблица показывает, что вы можете выбрать бронзовый сплав специально для решения стоящих перед вами механических задач, будь то грубая сила или плавность хода.

Как свойства влияют на производительность и обрабатываемость

Понимание свойств бронзы - это одно, а знание того, как они влияют на реальные характеристики деталей, - вот что действительно важно для инженеров и разработчиков изделий. Теоретические преимущества износостойкости или теплопроводности становятся ощутимыми в конечном применении, а также влияют на сам процесс производства.

Термическая и размерная стабильность

Бронза обладает превосходной теплопроводностью по сравнению со сталями. В таких областях применения, как подшипники и втулки, которые выделяют значительное тепло при трении, бронза эффективно отводит это тепло от контактной поверхности. Это предотвращает перегрев, который может привести к разрушению смазочных материалов и выходу деталей за пределы установленных допусков. Такая термическая стабильность обеспечивает стабильность размеров. Бронзовая деталь, обработанная на станке с ЧПУ, сохраняет свои точные размеры даже при колебаниях рабочих температур, что очень важно для сохранения зазоров и посадки в прецизионных узлах. Такая надежность при термических нагрузках является одним из основных преимуществ.

Непревзойденная коррозионная стойкость

О способности бронзы противостоять коррозии ходят легенды. Под воздействием окружающей среды она образует защитный внешний слой, или патину, которая препятствует более глубокому разрушению. Это делает ее отличным выбором для морского оборудования, компонентов насосов и клапанов, используемых в химической промышленности. В отличие от многих сталей, которые ржавеют и заедают, бронзовые компоненты могут работать десятилетиями в соленой воде или слабоагрессивных средах. В прошлых проектах мы обрабатывали бронзовые фитинги для военно-морского флота, которые заменяли детали из нержавеющей стали, что в конечном итоге обеспечивало гораздо более длительный срок службы и сокращало долгосрочные расходы на техническое обслуживание для нашего клиента.

Преимущество обрабатываемости

С точки зрения производства, свойства бронзы делают ее отличным материалом для обработки на станках с ЧПУ. Как правило, она считается сплавом "свободной обработки", что означает, что она образует мелкую, управляемую стружку, оказывает меньшее усилие на режущий инструмент и обеспечивает более высокую скорость резания по сравнению с такими прочными материалами, как нержавеющая сталь или инконель. Это дает несколько ключевых преимуществ:

- Ускоренные сроки производства: Мы можем быстрее обрабатывать бронзовые детали.

- Увеличенный срок службы инструмента: Режущие инструменты служат дольше, что снижает затраты на оснастку.

- Превосходная отделка поверхности: Легче добиться гладкой и точной обработки поверхности непосредственно на станке.

Такая обрабатываемость делает весь процесс создания высокоточных бронзовых деталей более эффективным и экономичным.

| Приложение | Ключевое требование к недвижимости | Влияние на производительность |

|---|---|---|

| Шестерни и червячные передачи | Высокая прочность и износостойкость | Предотвращает деформацию и разрушение зубов при больших нагрузках. |

| Втулки и подшипники | Низкое трение и теплопроводность | Уменьшает нагрев при работе и обеспечивает плавное вращение. |

| Морская арматура | Устойчивость к коррозии | Гарантирует долгий срок службы в суровых условиях соленой воды. |

| Компоненты клапанов | Стабильность размеров и твердость | Обеспечивает герметичность и предотвращает протекание с течением времени. |

Уникальное сочетание свойств бронзы делает ее невероятно универсальным и надежным материалом для обработки на станках с ЧПУ. Присущая ей износостойкость, низкий коэффициент трения и отличная коррозионная стойкость обеспечивают ощутимые эксплуатационные преимущества. Эти свойства в сочетании с термической стабильностью и хорошей обрабатываемостью гарантируют, что такие компоненты, как подшипники, шестерни и втулки, не только соответствуют техническим требованиям, но и обеспечивают длительный срок службы в самых сложных условиях эксплуатации. Это материал, который действительно работает под давлением.

Выбор подходящего бронзового сплава для проектов с ЧПУ.

Вы когда-нибудь выбирали бронзовый сплав, который казался идеальным в спецификации, а на деле оказался некачественным или неудачным? Неправильный выбор может привести к дорогостоящим переделкам и задержкам.

Выбор подходящей бронзы для обработки на станках с ЧПУ означает соответствие специфических свойств сплава - прочности, коррозионной стойкости и обрабатываемости - уникальным требованиям приложения. Например, C932 идеально подходит для подшипников, C954 - для высокопрочного применения, а C630 - лучший выбор для морской среды.

Когда вы погружаетесь в процесс обработки бронзы с ЧПУ, легко потеряться в огромном количестве доступных сплавов. Каждый из них обладает уникальной индивидуальностью, определенным набором сильных и слабых сторон. В наших проектах в PTSMAKE мы часто начинаем с того, что сужаем список до нескольких общих, надежных вариантов. Понимание этих основополагающих сплавов - первый шаг к принятию обоснованного решения для вашего проекта.

Наиболее распространенные бронзовые сплавы для обработки на станках с ЧПУ

Давайте разберем основные сплавы, с которыми мы часто работаем. Они охватывают широкий спектр применений и являются надежной отправной точкой практически для любого дизайна.

C932 Подшипниковая бронза (SAE 660)

Это, пожалуй, самый известный бронзовый сплав. Его название говорит само за себя - это фантастический материал для подшипников, втулок и других подверженных износу применений. Содержание свинца в его составе придает ему отличную смазывающую способность, что помогает снизить трение и предотвратить заедание. Однако это же содержание свинца означает, что он не подходит для работы с пищевыми продуктами или питьевой водой. Его обрабатываемость превосходна, что делает его фаворитом во многих механических мастерских.

C954 Алюминиевая бронза

Если вам нужны прочность и жесткость, то сплав C954 - это то, что вам нужно. Не зря он является одним из самых популярных алюминиевых бронз. Он обладает превосходной устойчивостью к износу и коррозии, особенно в соленой воде и неокисляющих кислотах. Хотя он невероятно прочен, его обрабатываемость ниже, чем у C932. Для его обработки требуются жесткие установки и острый инструмент, чтобы избежать закалки. Он также подвержен галтование2 при контакте с аналогичными материалами под нагрузкой.

C630 Никель-алюминиевая бронза

Для экстремальных условий C630 - это высокопроизводительный материал. Добавление никеля повышает и без того впечатляющую прочность и коррозионную стойкость, особенно при высоких температурах. Она часто используется в аэрокосмической промышленности, морском оборудовании и тяжелом промышленном оборудовании. Однако за ее прочность приходится платить, поскольку она сложнее поддается обработке, чем C932 или даже C954.

Вот краткое сравнение этих распространенных сплавов, основанное на наших внутренних испытаниях и данных по проектам:

| Код сплава | Общее название | Обрабатываемость (рейтинг) | Прочность на разрыв (прибл.) | Основные характеристики |

|---|---|---|---|---|

| C932 | Подшипниковая бронза | 70 | 35 кси | Отличная смазка, общее назначение |

| C954 | Алюминий Бронза | 60 | 85 кси | Высокая прочность, износостойкость |

| C630 | Никель-алюминиевая бронза | 30 | 110 кси | Чрезвычайная прочность и коррозионная стойкость |

| C544 | Фосфористая бронза | 80 | 68 кси | Хорошие пружинящие свойства, электропроводность |

Эта таблица дает представление, но настоящее волшебство заключается в том, чтобы подобрать эти свойства в соответствии с вашими конкретными потребностями.

Понимание фундаментальных свойств бронзовых сплавов - это одно, а применение этих знаний в реальном проекте - совсем другое. Лучший сплав на бумаге может оказаться не самым практичным или экономически эффективным выбором для вашего конкретного применения. Здесь нужно взвесить требования к производительности и такие факторы, как сложность производства и бюджет. Именно здесь опыт играет огромную роль в принятии решений.

Подбор сплава для вашего применения

Ключ к успеху в обработке бронзы на станках с ЧПУ - с самого начала продумать конечное назначение детали. Какую работу должна выполнять эта деталь и в каких условиях она будет работать?

Применение в несущих и изнашиваемых конструкциях

Если ваша деталь - это втулка, подшипник или шестерня, то основными задачами являются смазывание и износостойкость.

- Высокая нагрузка, низкая скорость: Стандартным выбором здесь является подшипниковая бронза C932. Ее самосмазывающиеся свойства идеально подходят для предотвращения заедания деталей.

- Высокая нагрузка, высокая отдача: Для деталей, которые будут подвергаться сильным ударам, таких как тяжелые шестерни или изнашиваемые пластины в промышленном оборудовании, гораздо лучше подходит алюминиевая бронза C954. Ее высокая прочность и жесткость позволяют выдерживать значительные удары и нагрузки.

Требования к электропроводности

Бронза не так хорошо проводит электричество, как чистая медь, но некоторые сплавы предназначены для электротехнических целей.

- Соединители и пружины: Фосфористая бронза C544 - отличный выбор. Она сочетает в себе достойную электропроводность и хорошие пружинящие свойства, что делает ее идеальной для электрических контактов, переключателей и разъемов, которые должны сохранять давление в течение долгого времени. Ее обрабатываемость также является существенным плюсом, позволяя создавать сложные элементы.

Воздействие агрессивных сред

Коррозионная стойкость - один из самых известных атрибутов бронзы, но не все сплавы созданы одинаковыми, особенно когда они сталкиваются со специфическими химическими веществами или условиями.

- Морское применение: Для деталей, подверженных воздействию соленой воды, таких как гребные винты, компоненты насосов или корпуса клапанов, алюминиевые бронзы, такие как C954, и никель-алюминиевые бронзы, такие как C630, являются лучшими претендентами. Они образуют прочный защитный оксидный слой, который отлично противостоит морской коррозии.

- Химическое воздействие: Если деталь будет подвергаться воздействию особых промышленных химикатов, необходимо проверить совместимость сплава. Например, некоторые бронзы плохо работают в присутствии окислительных кислот или некоторых сернистых соединений. В прошлых проектах с нашими клиентами мы всегда сверяли спецификации материалов с таблицами химического воздействия, чтобы избежать дорогостоящих отказов в дальнейшем.

В конечном счете, процесс выбора - это разговор между требованиями к конструкции и возможностями материала.

Выбор подходящего бронзового сплава для вашего проекта с ЧПУ - это не просто выбор из списка. Он включает в себя тщательный анализ специфических потребностей вашего приложения. Учитывайте такие факторы, как нагрузка, износ и воздействие окружающей среды. Такие сплавы, как C932, отлично подходят для подшипников, а C954 обеспечивает превосходную прочность для деталей с высокой ударной нагрузкой. Для морской или суровой химической среды C630 обеспечивает надежную коррозионную стойкость. Соответствие свойств сплава назначению детали - это ключ к обеспечению долгосрочной производительности и надежности.

Промышленное применение бронзовых компонентов, обработанных на станках с ЧПУ.

Пытаетесь найти материал, который выдерживал бы одновременно экстремальное давление, коррозию и трение? Возможно, причина отказа вашего компонента кроется в несоответствии материала, а не в недостатках конструкции.

Бронзовые компоненты, обработанные на станках с ЧПУ, - это решение для таких сложных отраслей, как судостроение, горнодобывающая промышленность и гидравлика. Исключительная износостойкость, коррозионная стойкость и низкое трение делают их идеальными для таких ответственных деталей, как подшипники, втулки и клапаны, обеспечивая надежность там, где другие материалы не справляются.

Бронза - это не просто один материал, это целая семья сплавов, каждый из которых обладает уникальными достоинствами. Именно благодаря этой универсальности она является краеугольным камнем во многих тяжелых приложениях. Когда мы говорим об обработке бронзы на станках с ЧПУ, мы имеем в виду создание невероятно точных деталей, способных справиться с самыми сложными задачами.

Опора тяжелой промышленности: Горная промышленность и гидравлика

В горнодобывающей и гидравлической промышленности поломка оборудования - это не просто неудобство, а дорогостоящее и опасное событие. Компоненты постоянно подвергаются огромному давлению, большим нагрузкам и абразивным средам. Именно в этих условиях бронза играет решающую роль.

Втулки и подшипники: Невоспетые герои

Бронзовые втулки и подшипники необходимы для тяжелой техники. Они уменьшают трение между движущимися частями, предотвращая их износ. В отличие от многих других металлов, бронза может выдерживать высокие нагрузки и низкие скорости без заедания. Ее превосходные трибологические3 Благодаря своим свойствам они часто могут работать с минимальной смазкой, что является огромным преимуществом в грязной среде, например, в шахте. По результатам наших испытаний с клиентами из горнодобывающего сектора, переход на специальный высокопрочный бронзовый сплав для втулок дробилок увеличил срок службы более чем на 40%.

| Область применения | Ключевая бронзовая недвижимость | Обычный бронзовый сплав |

|---|---|---|

| Горное оборудование | Высокая прочность на сжатие | C93200 (SAE 660) |

| Гидравлические цилиндры | Низкое трение | C95400 Алюминиевая бронза |

| Штифты для тяжелой техники | Износостойкость | C86300 Марганцевая бронза |

Процветание в суровых водах: Морское применение

Морская среда неумолима. Соленая вода сильно разъедает большинство металлов, но бронза, особенно алюминиевая и кремниевая, держится исключительно хорошо. Это делает ее популярным материалом для широкого спектра морских компонентов.

Пропеллеры, валы и фитинги

От гребных винтов, которые должны противостоять кавитации и коррозии, до подводной арматуры, которая должна оставаться герметичной и прочной в течение многих лет, - бронза является надежным выбором. Ее устойчивость к биообрастанию - накоплению микроорганизмов - является еще одним ключевым преимуществом, снижающим потребность в техническом обслуживании. Мы часто выполняем обработку бронзы с ЧПУ для таких деталей, как валы руля и клапаны насосов морской воды, где надежность - это вопрос безопасности. Точность обработки с ЧПУ обеспечивает идеальную посадку и герметичность, что очень важно, когда вы находитесь за много миль от берега.

За пределами тяжелых отраслей бронза играет важную роль в приложениях, где требуется уникальное сочетание электрических свойств и технологичности. Точность, обеспечиваемая обработкой на станках с ЧПУ, раскрывает еще больший потенциал этого древнего сплава в современных технологиях.

Мощность и точность: Электрические компоненты

Возможно, бронза не сразу ассоциируется у вас с электротехникой, но некоторые сплавы идеально подходят для выполнения определенных функций. Она не такая проводящая, как чистая медь, но ее дополнительная прочность и устойчивость к коррозии делают ее превосходным выбором для компонентов, которые должны быть одновременно долговечными и электрически функциональными.

Электрические контакты и разъемы

Фосфористая бронза - популярный выбор для изготовления электрических контактов, пружин и разъемов. Она сохраняет свои пружинные свойства в течение многих циклов и противостоит коррозии, обеспечивая надежное электрическое соединение на долгие годы. В прошлых проектах PTSMAKE мы обрабатывали сложные бронзовые разъемы для аудиоаппаратуры высокого класса и промышленных панелей управления. Сложность заключается в соблюдении жестких допусков для обеспечения постоянного контактного давления, для чего оптимально подходят наши процессы обработки на станках с ЧПУ.

| Компонент | Необходимое имущество | Почему выбрана бронза |

|---|---|---|

| Электрические контакты | Хорошая проводимость и пружинистость | Фосфористая бронза противостоит усталости и коррозии. |

| Искробезопасные инструменты | Не искрящие | Бериллиевая медь (бронзовый сплав) безопасна для взрывоопасных сред. |

| Сильноточные выключатели | Прочность и дугостойкость | Алюминиевая бронза лучше справляется с физическими нагрузками, чем чистая медь. |

Компания Go-To для изготовления оборудования на заказ

Когда инженеры разрабатывают уникальные машины или прототипы, выбор материала имеет решающее значение. Им нужно что-то прочное, надежное и удобное в работе. Бронза часто идеально подходит для этого.

Шестерни и износостойкие пластины на заказ

Обрабатываемость бронзы является значительным преимуществом. Она позволяет нам с высокой точностью создавать сложные геометрические формы для нестандартных зубчатых колес, червячных передач и износостойких пластин. Эти компоненты часто используются в системах передачи энергии, где требуется низкое трение и высокая износостойкость. Для клиента, разрабатывающего новый роботизированный манипулятор, мы изготовили прототип серии нестандартных шестерен из бронзы. Этот материал позволил быстро провести итерации и испытания, поскольку он легко поддавался обработке и был достаточно прочным, чтобы выдерживать эксплуатационные нагрузки, что помогло клиенту быстрее вывести свой продукт на рынок. Обработка бронзовых деталей с ЧПУ позволяет экономически эффективно создавать такие специфические компоненты даже в небольших объемах.

От глубины шахты до точности электрического выключателя - бронза, обработанная на станках с ЧПУ, доказывает свою ценность. Уникальное сочетание прочности, коррозионной стойкости, низкого трения и обрабатываемости делает ее незаменимым материалом. Она отлично подходит для работы в жестких условиях, например, в морских и гидравлических системах, и обеспечивает надежную работу заказных механизмов и электрических компонентов. Бронза - это универсальное решение для инженеров, сталкивающихся со сложными конструкторскими задачами, обеспечивающее прочность и надежность деталей.

Конструкторские соображения для бронзовых деталей, обрабатываемых с ЧПУ.

Вы когда-нибудь проектировали бронзовый компонент, который идеально выглядел в САПР, но столкнулись с непредвиденными расходами на обработку и задержками? Это очень распространенный сценарий, который может сорвать сроки реализации проекта.

Для успешной обработки бронзовых деталей с ЧПУ сосредоточьтесь на практичном дизайне. Это означает отказ от тонких стенок, стандартизацию размеров отверстий для повышения эффективности, обеспечение доступа к инструменту и четкое определение допусков и качества обработки поверхности в соответствии с назначением детали и бюджетом.

При проектировании бронзовых изделий с ЧПУ геометрия детали является самым большим фактором, влияющим на стоимость и время выполнения заказа. Конструкция, которая легко поддается обработке, всегда будет более доступной по цене и будет поставляться быстрее. Главное - с самого начала мыслить как механик.

Толщина стен и структурная целостность

Одна из наиболее распространенных проблем, с которыми мы сталкиваемся при проектировании деталей из бронзы, - слишком тонкие стенки. Бронза, несмотря на свою прочность, может быть склонна к вибрации и дребезжанию во время обработки, если ее не поддерживать должным образом. Тонкие стенки также могут деформироваться от тепла, выделяемого режущим инструментом. Это делает соблюдение жестких допусков невероятно сложным. Как правило, мы советуем нашим клиентам в PTSMAKE поддерживать минимальную толщину стенок в 1,5 мм (0,060 дюйма) для большинства бронзовых сплавов. Для крупных деталей может потребоваться еще большая толщина или добавление опорных ребер для сохранения жесткости. Правильное управление толщиной стенки также помогает эффективнее отводить тепло, что может снизить риск появления дефектов на поверхности.

Стандартизация функций для повышения эффективности

Каждый нестандартный инструмент или нестандартная операция увеличивают время и стоимость вашего проекта. Стандартизация функций - простой способ рационализировать производственный процесс.

Размеры и глубина отверстий

Вместо того чтобы указывать нестандартный диаметр отверстия, например 7,3 мм, проверьте, подойдет ли стандартный размер сверла 7,5 мм или 7,0 мм. Использование стандартных размеров устраняет необходимость в специальной оснастке. Также обратите внимание на соотношение глубины и диаметра. Сверление глубокого и узкого отверстия в бронзе может быть затруднено из-за отвода стружки и износа инструмента. Соотношение 8:1 обычно является безопасным пределом для стандартных операций сверления. Для более глубокого сверления требуются специализированные технологии, такие как сверление пеком, что увеличивает время цикла.

Радиусы и филе

Острые внутренние углы невозможно создать с помощью стандартного вращающегося режущего инструмента. Для их создания требуется дополнительный процесс, например электроэрозионная обработка (EDM), что значительно увеличивает затраты. Всегда проектируйте внутренние углы с радиусом, который немного больше радиуса режущего инструмента. Больший радиус обеспечивает более быструю и плавную траекторию резания и лучшую чистоту поверхности. Это также уменьшает концентрацию напряжений в готовой детали.

| Характеристика | Неоптимальный дизайн | Оптимизирована для обработки на станках с ЧПУ | Воздействие |

|---|---|---|---|

| Внутренние углы | Острый, R=0 мм | R ≥ 1 мм (стандартный размер инструмента) | Сокращение машинного времени, снижение затрат |

| Диаметр отверстия | 5,35 мм (на заказ) | 5,5 мм (стандарт) | Не требуется индивидуальная оснастка, более быстрая настройка |

| Толщина стенок | 0,5 мм, без опоры | ≥ 1,5 мм, при необходимости с ребрами | Предотвращает вибрацию и галтование4 |

Помимо отдельных элементов, оптимизация общей геометрии детали и четкое определение спецификаций имеют решающее значение для обеспечения баланса между производительностью и стоимостью производства. Именно здесь глубокое понимание процесса ЧПУ приносит свои плоды.

Оптимизация геометрии деталей для обеспечения доступности инструмента

Машинист должен иметь возможность физически добраться до каждой поверхности, которую необходимо обработать. Глубокие карманы с узкими отверстиями или элементы, которые загораживаются другими частями геометрии, могут сделать обработку невозможной или потребовать специализированного инструмента с большим вылетом. При проектировании всегда представляйте, как режущий инструмент будет подходить к детали. Убедитесь, что вокруг детали имеется достаточный зазор для держателя инструмента и шпинделя. В некоторых проектах незначительная корректировка конструкции, например, расширение канала или изменение угла наклона поверхности, может стать разницей между простой 3-осевой обработкой и сложной, дорогостоящей 5-осевой операцией. Упрощение конструкции, которая будет обрабатываться с минимальным количеством установок, всегда приведет к снижению стоимости.

Критическая роль допусков и чистоты поверхности

Технические требования к допускам и качеству обработки поверхности оказывают прямое и значительное влияние на стоимость обработки бронзовых деталей с ЧПУ. Очень важно определять их на основе функций, а не только предпочтений.

Грамотное определение допусков

Достижение более жестких допусков обходится в геометрической прогрессии дороже. Они требуют более точных станков, специализированного контрольного оборудования и более низкой скорости обработки, что увеличивает затраты. Прежде чем применить жесткий допуск ко всей детали, спросите себя, какие характеристики действительно важны. Например, диаметр отверстия для прессового подшипника требует очень жесткого допуска, а внешние размеры корпуса, в который он помещается, - нет. Применяйте жесткие допуски только для критических интерфейсов и функциональных поверхностей. Для всех остальных некритичных элементов используйте стандартные, более слабые допуски.

Выбор правильной отделки поверхности для бронзы

Бронзу часто выбирают за ее внешний вид и низкие фрикционные свойства, поэтому обработка поверхности является важным фактором. Стандартная механическая обработка (около 3,2 мкм Ra) является наиболее экономичной. Если вам нужна более гладкая отделка для поверхности подшипника или по эстетическим соображениям, четко укажите это на чертеже, используя такие обозначения, как 1,6 мкм Ra или 0,8 мкм Ra. Помните, что каждый шаг повышения качества отделки требует дополнительных проходов обработки или вторичных процессов, таких как полировка или шлифовка, что увеличивает конечную цену.

| Уровень толерантности | Пример применения | Относительное влияние на стоимость | Процесс обработки |

|---|---|---|---|

| Неплотно (±0,1 мм) | Общий корпус, некритичные характеристики | Базовая стоимость | Стандартная фрезерная/токарная обработка |

| Стандарт (±0,025 мм) | Сопрягаемые детали, центровочные штифты | +20-40% | Прецизионное фрезерование, развертывание |

| Плотно (±0,005 мм) | Посадки подшипников, высокоточные валы | +100-300% | Шлифование, хонингование, притирка |

Эффективное проектирование бронзовых станков с ЧПУ основывается на практических решениях. Избегая слишком тонких стенок, стандартизируя такие элементы, как отверстия и радиусы, и обеспечивая доступ инструментов ко всем зонам, вы значительно сократите расходы. Кроме того, указание только необходимых допусков и соответствующей отделки поверхности гарантирует получение высокопроизводительной детали без перерасхода средств. Эти принципы являются ключом к преодолению разрыва между отличным дизайном и экономически эффективным компонентом, пригодным для производства.

Процессы последующей обработки и варианты финишной обработки поверхности.

Вы когда-нибудь чувствовали, что идеально обработанная бронзовая деталь выглядит или ощущается неполной? Небольшие заусенцы или неровные поверхности могут скомпрометировать всю конструкцию, повлияв как на форму, так и на функциональность.

Такие процессы после обработки, как удаление заусенцев, галтовка и полировка, необходимы для финишной обработки бронзы, обработанной на станках с ЧПУ. Эти методы улучшают эстетику, повышают коррозионную стойкость и обеспечивают соответствие детали конечным размерным и функциональным требованиям, превращая необработанный компонент в готовый продукт, готовый к применению.

Основы подготовки поверхности

После завершения первичной обработки на станках с ЧПУ бронзовая деталь редко бывает готова к конечному использованию. Для этого требуется ряд операций после обработки, чтобы улучшить поверхность и подготовить ее к сборке или окончательной отделке. Эти первоначальные процессы являются основой качества и производительности детали.

Удаление дефектов: Удаление заусенцев

Первый и самый важный шаг - удаление заусенцев. Процессы обработки, особенно фрезерование и сверление, неизбежно оставляют на кромках небольшие острые выступы материала, называемые заусенцами. Если не удалить эти заусенцы, могут возникнуть проблемы при сборке, создать точки концентрации напряжений, приводящие к разрушению детали, или даже создать угрозу безопасности.

- Ручное удаление заусенцев: Для деталей со сложной геометрией или тонкими элементами мы часто прибегаем к услугам квалифицированных техников, которые вручную удаляют заусенцы с помощью специализированных инструментов. Этот метод обеспечивает точность и контроль, гарантируя отсутствие повреждений критических поверхностей.

- Галтовка (удаление заусенцев): Для партий небольших, более прочных деталей эффективным решением является галтовка. Детали помещаются во вращающуюся бочку с абразивным материалом, который мягко шлифует заусенцы, создавая гладкие, закругленные края.

Достижение чистоты: Очистка и обезжиривание

После удаления заусенцев деталь необходимо тщательно очистить. К поверхности прилипают смазочно-охлаждающие жидкости, масла и микроскопические частицы металла, образовавшиеся в процессе обработки. Мы считаем, что ультразвуковая очистка особенно эффективна для бронзовых деталей. Она использует высокочастотные звуковые волны для создания крошечных пузырьков в чистящем растворе, которые вытесняют загрязнения даже из самых сложных элементов и внутренних каналов - процесс, известный как кавитация5. Идеально чистая поверхность является обязательным условием для последующей отделки, например, нанесения гальванических покрытий, так как она обеспечивает надлежащую адгезию.

В приведенной ниже таблице указаны распространенные средства галтовки, используемые для обработки бронзы, и их воздействие.

| Тип носителя | Абразивность | Финишная отделка | Лучшее для |

|---|---|---|---|

| Керамические носители | Высокий | Матовый, может удалять материал | Агрессивное удаление заусенцев, скругление кромок |

| Пластиковые носители | Средний | Гладкий, полуглянцевый | Снятие заусенцев общего назначения, предварительная полировка |

| Кукурузный початок/ореховая скорлупа | Низкий | Чистая, яркая полировка | Легкая очистка, полировка, сушка |

Усовершенствованная отделка для эстетики и производительности

Помимо базовой подготовки, для улучшения специфических свойств бронзовых деталей, обработанных на станках с ЧПУ, могут применяться различные методы финишной обработки. Выбор способа отделки полностью зависит от требований, предъявляемых к изделию, будь то визуальная привлекательность, защита окружающей среды или улучшение механических функций.

Полировка для визуальной привлекательности

Когда внешний вид бронзовой детали имеет первостепенное значение, нет ничего лучше полировки. Этот многоступенчатый процесс обычно включает в себя использование все более мелких абразивных материалов для выравнивания поверхности до достижения зеркального блеска.

- Механическая полировка: При этом используются шлифовальные круги и полировочные составы для получения глянцевого покрытия. Часто используется для декоративных изделий, архитектурной фурнитуры и элитных потребительских товаров, где требуется блестящая, отражающая поверхность.

- Электрополировка: Электрохимический процесс, при котором с поверхности удаляется микроскопический слой материала. Хотя этот процесс не так распространен для чисто эстетической бронзы, он позволяет получить очень гладкую, чистую и яркую поверхность, которая также повышает коррозионную стойкость.

Защитные и функциональные покрытия

В тех случаях, когда бронзовые детали подвергаются воздействию агрессивных сред или требуют улучшения свойств поверхности, решением являются покрытия.

- Прозрачные покрытия (лакирование): Нанесение прозрачного лака - простой способ защитить полированную бронзовую поверхность от потускнения и окисления. Он сохраняет естественный цвет и блеск металла, одновременно обеспечивая барьер от влаги и воздуха.

- Покрытие: Нанесение тонкого слоя другого металла, такого как никель, олово или даже золото, может кардинально изменить свойства бронзовой детали. Например, оловянное покрытие часто используется на бронзовых электрических разъемах для улучшения паяемости и предотвращения коррозии, что является распространенным требованием в проектах, которыми мы занимаемся в PTSMAKE.

- Патинирование: Это химический процесс, используемый для ускорения естественного старения бронзы и создания желаемой патины (часто зеленой, коричневой или черной). В основном он используется в художественных и архитектурных целях для достижения специфического антикварного или обветренного вида.

Вот руководство, которое поможет вам выбрать отделку, исходя из распространенных вариантов конечного использования:

| Приложение | Ключевое требование | Рекомендуемая отделка | Почему его выбирают |

|---|---|---|---|

| Морская арматура | Устойчивость к коррозии | Обработанный или с прозрачным покрытием | Позволяет образоваться естественной защитной патине или запечатывает поверхность. |

| Втулки/подшипники | Точность размеров | Легкая зачистка | Удаляет заусенцы без существенного изменения жестких допусков. |

| Декоративная отделка | Эстетика высшего класса | Высокая полировка + лак | Обеспечивает великолепный блеск и предотвращает потускнение со временем. |

| Электрические клеммы | Проводимость и долговечность | Оловянное или никелевое покрытие | Улучшает электрический контакт и обеспечивает износостойкость. |

В целом, процессы после обработки - это не просто "после", а важнейший этап производства высококачественных бронзовых деталей с ЧПУ. Каждый процесс, начиная с таких важных этапов, как удаление заусенцев и очистка, и заканчивая такими сложными видами отделки, как полировка и нанесение гальванического покрытия, служит определенной цели. Правильный выбор улучшает не только внешний вид детали, но и ее коррозионную стойкость, долговечность и общие эксплуатационные характеристики. Выбор подходящей отделки в конечном итоге зависит от конкретных требований конечного применения, балансируя между эстетикой и функциональными потребностями.

Контроль качества и инспекция для деталей с ЧПУ из бронзы?

Вы когда-нибудь получали партию бронзовых деталей, которые выглядели идеально, но при сборке оказались нерабочими? Крошечная ошибка в размерах или незамеченный дефект поверхности могут сорвать весь график и бюджет проекта, что невероятно обидно.

Эффективный контроль качества бронзовых деталей с ЧПУ включает в себя многоступенчатый процесс проверки. Он включает в себя точный контроль размеров с помощью таких инструментов, как КИМ, тщательную оценку качества поверхности и строгую проверку допусков. Тщательная документация также является ключом к обеспечению точного соответствия каждой детали спецификациям и полной прослеживаемости.

Контроль качества - это не просто заключительный этап, это философия, интегрированная во весь производственный процесс. Для бронзовых деталей, где такие свойства, как смазка и коррозионная стойкость, имеют первостепенное значение, поверхностная проверка просто не поможет. Надежный план контроля гарантирует, что каждая деталь, выходящая из цеха, будет полностью соответствовать проектному замыслу. Это окончательная гарантия того, что деталь будет работать так, как ожидается.

Три столпа контроля после механической обработки

После того как станок с ЧПУ завершает свою работу, деталь переходит на критический этап проверки. Мы разбиваем ее на три основные области, чтобы ничего не упустить. Каждая область затрагивает различные аспекты качества детали, а вместе они образуют комплексную оценку.

Проверки точности размеров

Это самая главная проверка. Соответствует ли деталь номерам на чертеже? Мы используем ряд калиброванных приборов для проверки каждого критического размера.

- Основные измерения: Для проверки длины, диаметра и толщины более простых деталей мы используем цифровые штангенциркули и микрометры. Эти инструменты отличаются быстротой и точностью, что позволяет легко выполнять проверку.

- Сложные геометрии: Для деталей сложной формы, с отверстиями под углом или сложными профилями необходима координатно-измерительная машина (КИМ). Щуп КИМ касается множества точек на детали, создавая 3D-карту, которую мы можем сравнить непосредственно с исходным файлом CAD. Этот процесс позволяет обнаружить даже малейшие отклонения, которые невозможно уловить вручную.

Оценка качества поверхности

Поверхность бронзовой детали часто имеет решающее значение для ее функционирования, особенно в тех случаях, когда речь идет о движущихся компонентах или уплотнениях.

- Визуальный осмотр: Первым шагом всегда является внимательный взгляд на очевидные дефекты, такие как царапины, заусенцы от обработки или обесцвечивание.

- Количественные измерения: Для работ, требующих определенной текстуры, мы используем тестер шероховатости поверхности (профилометр). Этот прибор измеряет микроскопические пики и впадины на поверхности, выдавая количественное значение Ra (среднее значение шероховатости). Это гарантирует, например, что поверхность подшипника достаточно гладкая, чтобы свести к минимуму трение.

Проверка допусков

Допуски определяют допустимый диапазон отклонений размеров. Их проверка - это то, что отделяет хорошую деталь от идеальной. Деталь может быть в среднем правильной по размерам, но выйти из строя, если она превышает пределы допуска. Мы проверяем не только допуски на размеры, но и допуски, определяемые Определение геометрических размеров и допуск6, который управляет формой, ориентацией и расположением элементов относительно друг друга.

Помимо проверки самой детали, приборы и генерируемые ими данные являются основой надежной системы качества. Без правильных инструментов и надежного процесса документирования контроль становится непоследовательным и теряет свою ценность. Это неотъемлемый аспект профессионального производства, особенно в контексте обработка бронзы на станках с ЧПУ для критически важных приложений.

Инструменты и документация, гарантирующие качество

У вас может быть самый лучший в мире процесс проверки, но он не имеет смысла без правильно откалиброванных инструментов и строгой документации. Именно здесь создается доверие и подтверждается соответствие требованиям.

Использование прецизионных измерительных приборов

Качество инспекции ограничивается качеством инструментов. Полагаться на некалиброванные или неподходящие инструменты - залог беды.

- Калибровка - ключевой момент: В компании PTSMAKE все наши измерительные приборы, от штангенциркулей до КИМ, проходят регулярную калибровку, прослеживаемую по национальным стандартам. Это гарантирует, что при измерении размеров показания будут точными и надежными. Некалиброванный инструмент может привести к тому, что вы примете плохие детали и забракуете хорошие.

- Правильный инструмент для работы: Мы подбираем инструмент в соответствии с допуском. Вы не станете использовать рулетку для проверки допуска ±0,01 мм. Правило "10 к 1" - хороший ориентир: измерительный прибор должен быть в десять раз точнее, чем измеряемый допуск.

В таблице ниже приведены некоторые распространенные инструменты и типичные области применения бронзовых деталей.

| Инструмент | Лучшее для | Прецизионный уровень | Типичный пример использования (бронзовые детали) |

|---|---|---|---|

| Цифровой штангенциркуль | Быстрая проверка общих размеров | Умеренный | Общая длина, ширина, наружные диаметры |

| Микрометр | Высокоточное измерение диаметра/толщины | Высокий | Диаметры валов, толщина стенок |

| КИМ (координатно-измерительная машина) | Сложные 3D-геометрии, жесткие допуски | Очень высокий | Сложные корпуса, многофункциональные детали |

| Тестер шероховатости поверхности | Количественная оценка шероховатости поверхности (Ra) | Высокий | Подшипниковые поверхности, уплотнительные поверхности |

Важность документации

Документация - это не просто административные накладные расходы, это официальный отчет о качестве.

- Прослеживаемость: В таких отраслях, как аэрокосмическая и медицинская, прослеживаемость является обязательной. Отчеты о проверке, которые связывают конкретную деталь с партией сырья, станком, на котором она была изготовлена, и инспектором, утвердившим ее, обеспечивают полную историю.

- Соответствие и сертификация: Мы предоставляем такую документацию, как отчеты о проверке первого изделия (FAIR) и сертификаты соответствия (CoC), чтобы доказать, что детали соответствуют всем спецификациям чертежей и промышленным стандартам.

- Непрерывное совершенствование: Анализируя данные инспекций за определенный период времени, мы можем выявить тенденции и потенциальные проблемы в

обработка бронзы на станках с ЧПУпроцесс до того, как они приведут к дефектам. Такой подход, основанный на данных, позволяет нам совершенствовать наши методы и поставлять неизменно лучшие детали.

В целом, для производства надежных бронзовых деталей с ЧПУ необходима комплексная стратегия контроля качества. Она включает в себя тщательный контроль, охватывающий точность размеров, качество поверхности и проверку допусков. Этот процесс поддерживается использованием калиброванных, высокоточных измерительных приборов и тщательной документацией. Такой строгий подход не только гарантирует соответствие каждой детали спецификациям, но и обеспечивает прослеживаемость и соответствие требованиям, необходимым для критически важных приложений, превращая обработанный компонент в надежную высокопроизводительную деталь.

Проблемы и решения при обработке сложных бронзовых деталей?

Вы когда-нибудь сталкивались с разочарованием, когда бронзовая деталь деформируется через несколько мгновений после обработки, или боролись с заусенцами, которые портят идеально хорошее качество обработки поверхности? Это может быстро превратить прибыльную работу в дорогостоящую переделку.

Преодоление трудностей при обработке бронзы с ЧПУ требует многогранного подхода. Ключевые решения включают в себя применение надежных креплений для противодействия перемещению материала, использование соответствующих СОЖ для борьбы с тепловыделением, а также применение передовых стратегий ЧПУ, таких как оптимизация траектории движения инструмента и острый инструмент, для предотвращения образования заусенцев и обеспечения точности размеров.

Бронза, хотя и ценится за свои свойства, представляет собой уникальный набор трудностей при обработке с ЧПУ. В отличие от стали или алюминия, ее характеристики требуют более тонкого подхода. Понимание этих проблем - первый шаг к освоению процесса. В наших прошлых проектах в PTSMAKE мы выявили три основные проблемы, которые постоянно возникают при работе со сложными бронзовыми деталями.

Понимание движения и деформации материала

Бронзовые сплавы, особенно с высоким содержанием меди, относительно мягкие и обладают высоким коэффициентом теплового расширения. Такое сочетание - залог неприятностей. Когда режущий инструмент выделяет тепло, материал расширяется. Когда он остывает, он сжимается, часто неравномерно. Это может привести к короблению, изгибу или другим неточностям в размерах, которые делают деталь непригодной для использования. Это особенно проблематично для деталей с тонкими стенками или сложными элементами, где стабильность материала уже нарушена. Мы видели детали, которые соответствуют спецификации на станке, но не проходят проверку после охлаждения до комнатной температуры.

Борьба с избыточным тепловыделением

Тепло - главный враг при обработке бронзы на станках с ЧПУ. Липкая природа материала может привести к привариванию стружки к режущему инструменту, увеличивая трение и выделяя еще больше тепла. Это тепловое накопление не только вызывает коробление; оно также может привести к преждевременному износу инструмента, упрочнению поверхности материала и плохой обработке поверхности. Тепло может даже изменить металлургические свойства бронзового сплава на микроскопическом уровне, влияя на его производительность в конечном применении. Одним из наиболее тонких, но разрушительных эффектов является галтование7Когда материал заготовки прилипает к инструменту в результате трения, что приводит к катастрофическому разрушению.

Постоянная проблема образования заусенцев

Заусенцы - еще одна распространенная головная боль. Поскольку бронза настолько вязкая, она склонна к продавливанию или "размазыванию" режущим инструментом, а не к чистому срезанию. Это приводит к образованию небольших приподнятых краев материала - заусенцев - вдоль траектории движения инструмента. Хотя они могут показаться незначительными, заусенцы могут:

- Мешают сборке сопрягаемых деталей.

- Острые края представляют опасность для безопасности.

- Отрываются во время работы, что может привести к загрязнению чувствительных систем.

Удаление заусенцев требует дополнительных операций, что увеличивает время и стоимость производственного процесса. Цель всегда состоит в том, чтобы свести к минимуму их образование.

| Вызов | Основная причина | Последствия |

|---|---|---|

| Движение материалов | Высокое тепловое расширение, низкая жесткость | Неточность размеров, коробление |

| Скопление тепла | Трение, сварка со стружкой | Износ инструмента, закалка, плохое качество обработки |

| Формирование Бурра | Пластичность материала | Дополнительные трудозатраты, проблемы со сборкой |

Успешная обработка сложных бронзовых деталей - это не столько борьба со свойствами материала, сколько работа с ними. В ходе многочисленных проектов мы усовершенствовали наши стратегии, чтобы превратить эти проблемы в предсказуемые и управляемые переменные. Правильная комбинация физических установок, программирования и оснастки делает все возможное.

Решения для крепления и фиксации деталей

Для борьбы с перемещением материала стратегия закрепления должна быть надежной и не деформировать деталь.

Крепление с низкой нагрузкой

Вместо того чтобы прикладывать огромную силу зажима в одном или двух местах, мы используем несколько точек контакта с меньшим, равномерно распределенным давлением. Для этого отлично подходят специальные мягкие губки, обработанные под контур детали. Для особо хрупких деталей мы можем использовать вакуумный патрон или даже специализированный клей для начальных операций, прежде чем переходить к более традиционным зажимам.

Стратегическая последовательность обработки

Порядок операций имеет значение. Часто сначала мы выполняем черновую обработку всех деталей, оставляя небольшой запас. Затем мы можем разжать и снова зажать деталь, чтобы снять наведенное напряжение перед выполнением чистовых операций. Этот двухэтапный процесс помогает обеспечить стабильность конечных размеров.

Стратегии в области охлаждающих жидкостей и инструментов

Управление нагревом и заусенцами сводится к тому, что происходит на режущей кромке.

Применение охлаждающей жидкости

Последовательная подача высококачественной СОЖ не является обязательным условием. Она выполняет три задачи: смазывает срез, охлаждает заготовку и инструмент и, что самое важное, удаляет стружку из зоны резания. В некоторых случаях мы обнаружили, что системы СОЖ, подаваемые под высоким давлением через шпиндель, особенно эффективны для предотвращения сваривания стружки и удаления стружки из глубоких карманов или отверстий.

Выбор инструмента и геометрия

Острота - ключевой момент. Мы используем инструменты с положительным углом наклона и высокополированными канавками, разработанными специально для цветных материалов. Такая геометрия способствует чистому срезанию и помогает стружке плавно закручиваться и отводиться. Инструменты с покрытием также могут снизить трение, но покрытие должно быть совместимо с бронзой, чтобы избежать неблагоприятных химических реакций.

| Решение | Целевая задача (задачи) | Заметки о реализации |

|---|---|---|

| Крепление с низкой нагрузкой | Движение материалов | Используйте несколько точек зажима, мягкие губки или вакуумные патроны. |

| Оптимизированные траектории движения инструментов | Скопление тепла, образование заусенцев | Используйте трохоидальное фрезерование, фрезерование с подъемом и постоянное зацепление инструмента. |

| Правильное использование охлаждающей жидкости | Скопление тепла, образование заусенцев | Используйте заливочную охлаждающую жидкость высокого давления для смазки и очистки от стружки. |

| Острые, специфические инструменты | Образование заусенцев, скопление тепла | Используйте инструменты с большим положительным углом наклона и полированными фрезами. |

Знакомство со сложностями обработки бронзы с ЧПУ означает непосредственное решение присущих ей проблем. Такие проблемы, как перемещение материала, нагрев и образование заусенцев, могут снизить качество, если их игнорировать. Однако, применяя стратегические решения, такие как надежное, ненапряженное крепление, эффективное управление охлаждающей жидкостью и использование острого, специфического для материала инструмента с оптимизированными траекториями движения инструмента, эти препятствия можно преодолеть. Такой упреждающий подход обеспечивает производство точных по размерам бронзовых деталей с превосходной целостностью поверхности, отвечающих самым строгим требованиям, предъявляемым к высокопроизводительным приложениям.

Советы по проектированию для инженеров: Обеспечение технологичности и производительности.

Вы когда-нибудь проектировали бронзовый компонент, который идеально выглядел в САПР, но столкнулись со срывом сроков изготовления или неожиданными отказами на производстве? Такой разрыв между проектным замыслом и производственной реальностью - обычная головная боль инженеров.

Чтобы обеспечить технологичность и производительность бронзовых деталей, обрабатываемых на станках с ЧПУ, инженеры должны найти баланс между сложностью конструкции и практическими ограничениями производства. Основные стратегии включают упрощение геометрии, указание реалистичных допусков, разработку стандартной оснастки, интеграцию элементов для сокращения объема сборки и планирование будущего технического обслуживания.

Баланс между производительностью и практичностью

Конечная цель - создать деталь, которая будет безупречно выполнять свои функции в течение всего срока службы. Однако для достижения этой цели вовсе не обязательно делать деталь сложной или дорогой в производстве. Главное - найти ту точку, где требования к производительности сочетаются с эффективностью производства. Этот баланс имеет решающее значение для любого проекта, связанного с обработкой бронзы с ЧПУ.

Толщина стенок и внутренние радиусы

Бронзовые сплавы, несмотря на свою прочность, мягче стали. Это влияет на их поведение при обработке.

- Тонкие стены: Слишком тонкие стенки могут привести к дребезгу или деформации детали при зажатии ее в станке с ЧПУ. Как правило, для большинства бронзовых сплавов мы рекомендуем не превышать толщину стенок 1,5 мм (0,060 дюйма), чтобы сохранить структурную целостность в процессе обработки.

- Внутренние радиусы: Острые внутренние углы - классическая ловушка дизайна. Они требуют очень маленьких, специализированных режущих инструментов, которые хрупки и медлительны. Хуже того, они создают точки концентрации напряжений, которые могут привести к поломке детали. Всегда проектируйте внутренние углы с радиусом, который немного больше радиуса фрезы. Больший радиус позволяет использовать более прочную стандартную торцевую фрезу, что ускоряет процесс и снижает стоимость.

Допуски: Скрытые расходы

Допуски определяют, насколько может отличаться конечный размер детали. Хотя иногда жесткие допуски необходимы, перебор с допусками - один из главных факторов неоправданных затрат. Каждый жесткий допуск требует более тщательной настройки, более низкой скорости обработки и более частых проверок. В некоторых наших прошлых проектах PTSMAKE ослабление некритичных допусков позволило снизить стоимость детали на 30-40%. Прежде чем завершить работу над чертежом, критически оцените каждый допуск. Спросите себя, действительно ли он необходим для функционирования детали. Свойства материала, такие как Анизотропия8иногда может влиять на стабильность размеров.

Вот общее руководство, которое мы используем для иллюстрации влияния затрат:

| Уровень толерантности | Относительная стоимость обработки | Типовое применение |

|---|---|---|

| Неплотное (например, ±0,5 мм) | 1x | Общие корпуса, не сопрягаемые поверхности |

| Стандартный (например, ±0,1 мм) | 2х - 3х | Сопрягаемые детали, стандартные посадки |

| Плотно (например, ±0,025 мм) | 5x - 10x | Подшипниковые отверстия, прецизионные валы |

Продуманная конструкция для эффективности и долговечности

Хороший дизайн выходит за рамки геометрии отдельной детали. Она учитывает весь жизненный цикл изделия, от сборки до технического обслуживания. Продумывание этих этапов на начальной стадии проектирования может привести к значительной экономии и созданию более надежного продукта.

Интеграция функций для уменьшения объема сборки

Каждая отдельная деталь в сборке создает дополнительные сложности. Это означает еще один компонент, который необходимо приобрести, еще один этап в процессе сборки и еще один интерфейс, на котором могут возникнуть проблемы из-за несоблюдения допусков. Благодаря точности современной обработки на станках с ЧПУ часто можно объединить несколько функций в одном бронзовом компоненте.

Например, вместо того чтобы разрабатывать пластину с отдельными запрессованными втулками, подумайте о том, чтобы обработать поверхности подшипников непосредственно в пластине. Это позволит создать более прочную и интегрированную деталь, отказаться от операции запрессовки и устранить потенциальную точку отказа. В компании PTSMAKE мы часто сотрудничаем с инженерами в рамках анализа DFM (Design for Manufacturability), чтобы выявить возможности для консолидации деталей.

Проектирование для модульности и обслуживания

Интеграция деталей - это мощный инструмент, но при этом следует учитывать неизбежность износа. Модульный подход к проектированию может значительно упростить обслуживание.

- Удобство доступа: Подумайте о том, как будет осуществляться обслуживание компонента. Можно ли легко получить доступ к поверхностям, подверженным износу? Например, бронзовая износостойкая накладка представляет собой простой компонент, крепящийся болтами, что позволяет быстро заменить ее без разборки всей машины.

- Стандартизация: Избегайте использования нестандартных размеров резьбы или уникальных форм крепежа, если в этом нет крайней необходимости. Придерживаясь стандартных метрических или имперских размеров, вы ускорите и удешевите ремонт для конечного пользователя. Нет ничего более неприятного, чем необходимость в индивидуальном инструменте для простой замены.

Выбор конструкции напрямую влияет на эффективность производства. Деталь, спроектированная таким образом, чтобы ее можно было обработать за минимальное количество установок, всегда будет изготавливаться быстрее и экономичнее. Если с самого начала учитывать вопросы технологичности и технического обслуживания, вы создадите деталь, которая будет не только высокопроизводительной, но и эффективной в производстве и удобной в эксплуатации.

Продуманная конструкция - основа каждого успешного бронзового компонента, обработанного на станках с ЧПУ. Речь идет о стратегическом балансе между идеальными характеристиками и практичностью производства. Упрощение геометрии, применение реалистичных допусков и проектирование с учетом всего жизненного цикла изделия - от сборки до технического обслуживания - позволяет создавать детали, которые не только эффективны и долговечны, но и экономически выгодны в производстве. Такая проактивная философия проектирования - ключ к преодолению разрыва между отличной концепцией и успешным конечным продуктом.

Откройте для себя бронзовое совершенство обработки с ЧПУ с помощью PTSMAKE

Готовы оптимизировать свои проекты по обработке бронзы на станках с ЧПУ? Доверьте PTSMAKE поставку высокоточных, надежных бронзовых компонентов, созданных в соответствии с вашими требованиями. Свяжитесь с нами прямо сейчас для получения индивидуального предложения и узнайте, почему лидеры отрасли доверяют PTSMAKE за неизменное качество, быстрое реагирование и долгосрочные производственные партнерства.

Подробно изучите процесс галтования, чтобы предотвратить этот распространенный вид отказа в соединениях "металл-металл" и повысить надежность деталей. ↩

Узнайте, как предотвратить эту распространенную форму износа бронзовых деталей, обрабатываемых на станках с ЧПУ. ↩

Узнайте, как изучение трения и износа помогает разрабатывать более прочные механические детали. ↩

Поймите, что такое галтование, чтобы предотвратить повреждение поверхности и заклинивание деталей, особенно в условиях высоких нагрузок. ↩

Узнайте, как ультразвуковая очистка позволяет добиться идеально чистой поверхности для превосходных результатов отделки. ↩

Нажмите, чтобы понять, как этот символический язык обеспечивает форму и функциональность вашей детали, а не только ее размер. ↩

Узнайте, как эта особая форма переноса материала может повлиять на срок службы инструмента и качество обработки деталей. ↩

Поймите, как направленность материала может повлиять на прочность и эксплуатационные характеристики бронзовой детали. ↩