Поиск подходящего партнера по индивидуальной обработке с ЧПУ для ваших проектов 2025 года кажется непосильной задачей, когда каждый поставщик обещает точность, но лишь немногие предоставляют расширенные возможности, которые требуются для сложных деталей. Вам приходится оценивать бесчисленное количество поставщиков, в то время как ваши конкуренты идут вперед, предлагая инновационные производственные решения.

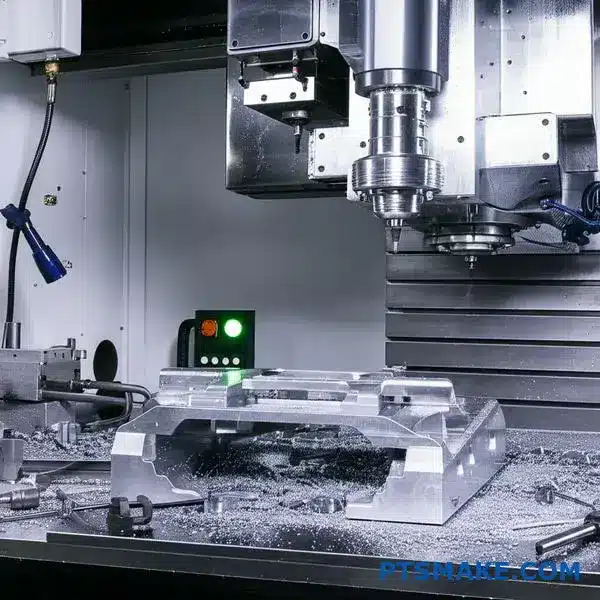

Обработка на заказ с ЧПУ в 2025 году сочетает в себе автоматизацию на основе искусственного интеллекта, гибридные производственные процессы и передовые знания в области материалов, что позволяет создавать высокоточные сложные компоненты для аэрокосмической, медицинской и электронной промышленности с более быстрым временем выполнения заказа и превосходным контролем качества.

Производственный ландшафт быстро меняется, и от понимания этих новых тенденций зависит, будет ли ваш следующий проект успешным или застрянет в устаревших процессах. Я расскажу вам о ключевых инновациях, меняющих обработку на заказ с ЧПУ, от гибридных технологий производства до отраслевых приложений, которые меняют наш подход к точному производству в 2025 году.

Почему индивидуальная обработка с ЧПУ необходима для современного производства?

Приходилось ли вам искать готовые детали, идеально подходящие к вашей уникальной конструкции, и идти на дорогостоящие компромиссы? Это узкое место может застопорить весь проект, привести к задержкам и низкой производительности.

Обработка с ЧПУ на заказ необходима, поскольку она позволяет преодолеть разрыв между цифровым дизайном и физической реальностью с непревзойденной точностью. Она позволяет быстро изготавливать сложные, индивидуальные компоненты, стимулируя инновации в эпоху, когда деталей массового производства уже недостаточно для специализированных применений.

Производственный ландшафт кардинально изменился. Мы отошли от давней модели массового производства, когда фабрики выпускали миллионы одинаковых изделий. Сегодня рынок требует гибкости, специализации и скорости. В результате наступила эра крупносерийного и мелкосерийного производства (HMLV), где гибкость ценится больше, чем объем выпускаемой продукции. Вместо того чтобы выпускать один продукт для всех, компаниям теперь необходимо производить широкий спектр деталей в небольших количествах, часто с коротким временем выполнения заказа. Именно в этом случае индивидуальная обработка с ЧПУ становится не просто вариантом, а необходимостью. Она устраняет необходимость в дорогостоящей и трудоемкой оснастке, такой как пресс-формы или штампы, позволяя производить детали непосредственно из файла CAD.

Обеспечение сложности в требовательных отраслях

Возможность создавать сложные и высокоточные компоненты по требованию произвела революцию в нескольких ключевых отраслях. Эти отрасли работают в соответствии со строгими стандартами, где неудача недопустима, а типовые детали просто не подходят.

Аэрокосмическая и оборонная промышленность

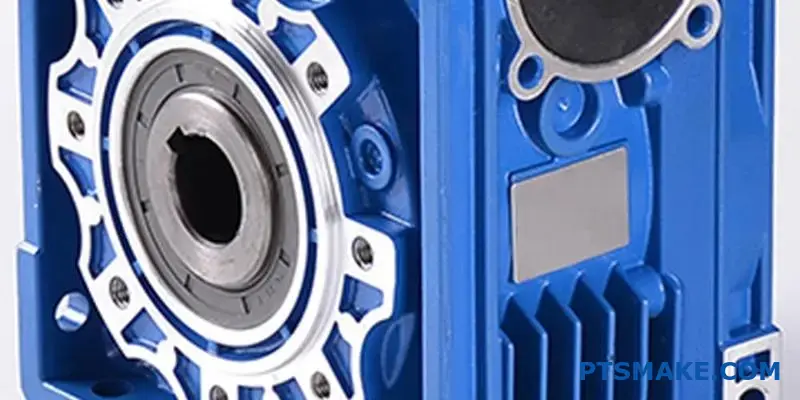

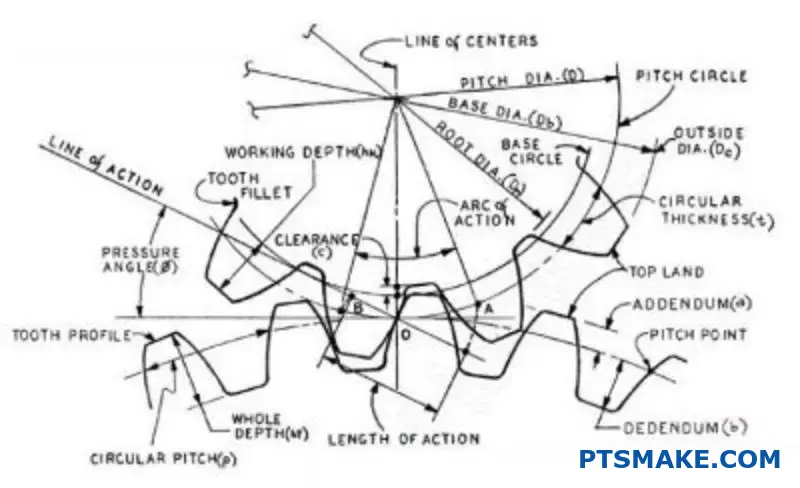

В аэрокосмической отрасли важен каждый грамм. Компоненты должны быть невероятно прочными и в то же время легкими. Специальная обработка с ЧПУ позволяет нам работать с такими передовыми материалами, как титан и алюминиевые сплавы, создавая сложные геометрические формы, которые оптимизируют соотношение прочности и веса. От лопаток турбин до структурных кронштейнов - детали требуют жестких допусков, которых можно добиться только с помощью компьютерного управления. Достижение такого уровня точности в значительной степени зависит от надежного управления процессом и глубокого понимания Определение геометрических размеров и допуск1 (GD&T).

Медицинские приборы

Медицина требует абсолютной точности и биосовместимости. Хирургические инструменты, ортопедические имплантаты и компоненты для диагностического оборудования должны соответствовать строгим техническим требованиям. Например, имплантат тазобедренного сустава должен соответствовать уникальным анатомическим особенностям пациента. Обработка на станках с ЧПУ позволяет создавать эти специфические для пациента детали из таких материалов, как медицинская нержавеющая сталь или PEEK, обеспечивая идеальную посадку и надежную работу.

| Характеристика | Массовое производство | Обработка с ЧПУ на заказ |

|---|---|---|

| Объем | Высокий | От низкого до среднего |

| Разнообразие деталей | Низкий | Высокий |

| Стоимость оснастки | Очень высокая (например, плесень) | От низкого до умеренного |

| Время выполнения | Долго (первоначальная настройка) | Короткие |

| Гибкость конструкции | Низкий | Высокий |

Этот сдвиг означает, что инженеры могут разрабатывать оптимальные функции, а не ограничиваться тем, что легко производить массово.

Помимо общеотраслевых изменений, растущий спрос на персонализацию является одним из основных факторов развития производства на заказ. Как потребители, так и предприятия теперь ожидают от продукции, созданной с учетом их конкретных потребностей и предпочтений. Эта тенденция распространяется от индивидуальной бытовой электроники до узкоспециализированного промышленного оборудования. Готовые компоненты по определению являются компромиссом. Он разработан так, чтобы быть "достаточно хорошим" для широкого спектра применений, но редко бывает идеальным для какого-то одного. Когда проект требует максимальной производительности или должен вписаться в уникальное пространство, типовая деталь часто становится самым слабым звеном. В прошлых проектах PTSMAKE мы видели, как один изготовленный на заказ кронштейн может решить сложные интеграционные задачи, которые в противном случае потребовали бы полного перепроектирования.

Решение уникальных прикладных задач

Нестандартные детали - это не просто эстетика или новизна; это решение конкретных инженерных задач, которые не могут решить стандартные компоненты. Именно в этом заключается истинная ценность обработка на заказ на станках с ЧПУ сияет.

Оптимизация производительности

Стандартные детали разрабатываются с учетом средних характеристик. При изготовлении деталей на заказ вы можете оптимизировать их с учетом конкретных факторов, таких как снижение веса, рассеивание тепла или прочность материала. Например, обычный радиатор может обеспечить адекватное охлаждение, но изготовленный на заказ может быть спроектирован таким образом, чтобы идеально вписаться в компактный корпус и увеличить площадь поверхности для превосходного теплового управления. Такой уровень оптимизации может стать разницей между продуктом, который работает, и продуктом, который превосходит его.

Быстрое создание прототипов и итерации

Цикл разработки продуктов сейчас быстрее, чем когда-либо. Инженерам необходимо быстро разрабатывать, тестировать и проводить итерации. Индивидуальная обработка с ЧПУ - идеальный партнер в этом процессе. Она позволяет создавать функциональные прототипы из материалов инженерного класса в течение нескольких дней, а не недель. Это позволяет командам проверять дизайн, тестировать функциональность и вносить необходимые коррективы, прежде чем брать на себя обязательства по изготовлению дорогостоящей оснастки для массового производства. Он ускоряет инновации, делая цикл обратной связи между идеей и физической деталью невероятно коротким.

| Приложение | Ограничение стандартных деталей | Индивидуальное решение с ЧПУ |

|---|---|---|

| Конечный эффектор робототехники | Невозможно захватить объекты уникальной формы | Захватные губки обработаны в соответствии с геометрией изделия |

| Медицинский имплантат | Стандартные размеры приводят к плохой посадке | Имплантат для конкретного пациента на основе снимков МРТ/КТ |

| Автомобильный прототип | Длительные сроки изготовления отливок/формовки | Быстро обработанный блок двигателя для проведения испытаний на пригодность |

| Нестандартные приспособления | Универсальным приспособлениям не хватает точности | Механически обработанные приспособления обеспечивают повторяющуюся точность сборки |

В конечном счете, обработка на заказ позволяет инженерам создавать именно то, что они задумали, не ограничиваясь тем, что есть в каталоге.

В современном мире производства очевиден переход от массового производства к индивидуальным заказам с большим количеством деталей. Индивидуальная обработка с ЧПУ является основной технологией, обеспечивающей эти изменения. Она обеспечивает точность и гибкость, необходимые для создания сложных компонентов для таких требовательных отраслей, как аэрокосмическая и медицинская. Что еще более важно, она позволяет инженерам решать уникальные прикладные задачи и удовлетворять растущий спрос на персонализацию продукции, превращая конкретные требования к конструкции в высокопроизводительные физические детали без ограничений, накладываемых традиционными методами.

Топ-4 тренда, которые произведут революцию в обработке на заказ с ЧПУ в 2025 году?

Ваши проекты сдерживаются устаревшими процессами обработки? Интересуетесь, как добиться более быстрого выполнения работ и высокой точности без увеличения бюджета?

К 2025 году наиболее значимыми тенденциями, определяющими развитие индивидуальной обработки с ЧПУ, станут автоматизация на основе искусственного интеллекта, интеграция робототехники, гибридное производство и цифровой поток. Эти тенденции расширяют границы эффективности, точности и масштабируемости, меняя способы изготовления сложных деталей от прототипа до производства.

Восход интеллектуальной автоматизации

Разговор об обработке на станках с ЧПУ больше не сводится только к резке металла; речь идет о том, чтобы сделать весь процесс более интеллектуальным. Искусственный интеллект (AI) и машинное обучение (ML) находятся в авангарде этого сдвига, переходя от теоретических концепций к практическому применению в цехах.

Оптимизация CAM и траектории инструмента с помощью искусственного интеллекта

Традиционно программирование траекторий инструмента в программном обеспечении CAM требовало от опытных инженеров обширного ручного ввода. Теперь алгоритмы искусственного интеллекта могут анализировать геометрию детали и предлагать наиболее эффективную стратегию обработки. Речь идет не только о скорости. ИИ может одновременно оптимизировать срок службы инструмента, качество обработки поверхности и скорость съема материала. В некоторых из наших прошлых проектов в PTSMAKE мы видели, как оптимизированные с помощью ИИ траектории инструмента сокращают время цикла до 25% на сложных деталях. Программное обеспечение может моделировать тысячи вариантов за считанные минуты, что является непосильной задачей для программиста-человека. Оно также может учиться на предыдущих заданиях, чтобы улучшить будущую производительность, создавая самосовершенствующуюся систему, которая со временем становится все более эффективной. Такой подход позволяет нам использовать ИИ для генеративный дизайн2Создавая легкие, но прочные детали, которые раньше было невозможно представить.

Предиктивное обслуживание и контроль качества

Еще одна перемена - роль ИИ в предиктивном обслуживании. Вместо того чтобы ждать, пока машина сломается, что может остановить производство на несколько дней, датчики собирают данные о вибрации, температуре и потреблении энергии. Модели искусственного интеллекта анализируют эти данные, чтобы предсказать, когда тот или иной компонент может выйти из строя, что позволяет нам планировать техническое обслуживание с упреждением. Это значительно сокращает время незапланированных простоев. Что касается контроля качества, то системы технического зрения на базе ИИ становятся стандартом. Эти системы могут проверять детали с невероятной скоростью и точностью, выявляя микроскопические дефекты, которые человеческий глаз может пропустить. Это гарантирует, что каждая деталь, выходящая с нашего предприятия, соответствует самым строгим допускам, требуемым в таких отраслях, как аэрокосмическая промышленность и медицинское оборудование.

| Компонент тренда | Традиционный метод | Метод с улучшенным искусственным интеллектом |

|---|---|---|

| Генерация траектории инструмента | Программирование вручную инженером | ИИ предлагает оптимальные пути |

| Техническое обслуживание | Реактивные (чинят, когда сломано) | Прогнозирование (починить до поломки) |

| Проверка качества | Ручной или выборочный контроль на КИМ | Осмотр в режиме реального времени с помощью искусственного интеллекта |

Раскрытие новых возможностей с помощью передовых технологий

Помимо интеллектуальной автоматизации, существуют и другие тенденции, направленные на создание более интегрированной и эффективной производственной экосистемы. Эти тенденции направлены на объединение процессов и соединение потоков данных для обеспечения бесперебойного рабочего процесса.

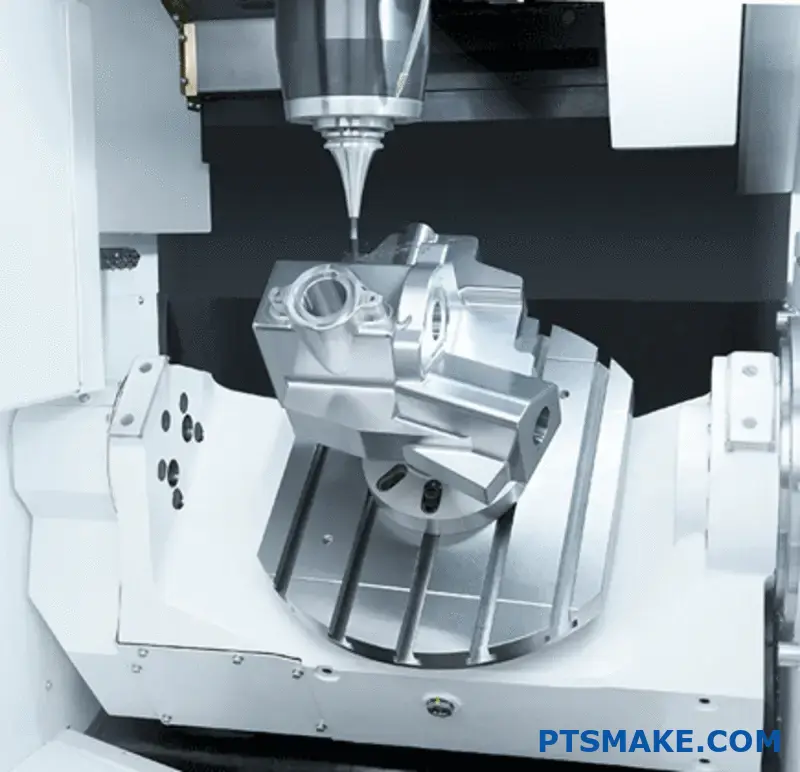

Гибридное производство: Лучшее из двух миров

В течение многих лет производство представляло собой выбор между двумя лагерями: субтрактивным (обработка с ЧПУ) и аддитивным (3D-печать). Гибридное производство стирает эту грань, объединяя оба способа в одном станке. Представьте себе 3D-печать сложной металлической детали с внутренними каналами охлаждения, а затем фрезерование с ЧПУ для обработки критических сопрягаемых поверхностей до зеркального блеска - и все это за один установ. Такой подход открывает невероятную свободу проектирования. Он позволяет создавать детали со сложной внутренней геометрией, которые невозможно обработать традиционным способом. В PTSMAKE мы изучаем гибридные решения для клиентов из автомобильной и аэрокосмической отраслей, где создание легких, высокопрочных деталей со сложными внутренними элементами является первоочередной задачей. Это сокращает время на установку, минимизирует вероятность ошибки при перемещении детали между станками и значительно сокращает время от разработки до выпуска готового изделия.

Цифровая нить: Единый источник истины

Цифровая нить" - это концепция создания связанного потока данных, проходящего через весь жизненный цикл детали, от первоначального проектирования до производства и окончательного контроля. Это гарантирует, что все - от инженера-конструктора до оператора станка - работают на основе одной и той же актуальной информации.

| Сцена | Данные в цифровой нити | Выгода |

|---|---|---|

| Дизайн | 3D CAD-модель, GD&T, спецификации материалов | Единый источник информации о замысле проекта |

| Производство | CAM-программы, данные об инструментах, настройки станка | Устранение ошибок при повторном вводе данных вручную |

| Инспекция | Отчеты КИМ, данные системы технического зрения | Создает полную цифровую запись для отслеживания |

Такая связь устраняет разрозненность данных и снижает количество ошибок, вызванных недопониманием или устаревшими файлами. При обновлении конструкции изменения автоматически распространяются на программное обеспечение CAM и план контроля. Такая бесшовная интеграция крайне важна для поддержания качества и согласованности, особенно в крупносерийном производстве при обработке на заказ с ЧПУ. Она обеспечивает полную прослеживаемость, что является обязательным требованием для наших клиентов в регулируемых отраслях.

В 2025 году ландшафт обработки на заказ с ЧПУ будет пересматриваться под влиянием интеллектуальных и подключенных технологий. ИИ и робототехника автоматизируют сложные задачи, повышая эффективность и точность до прежних пределов. В то же время гибридное производство объединяет аддитивные и субтрактивные процессы для создания ранее невозможных деталей. Цифровая нить, связывающая все это воедино, обеспечивает бесперебойный и безошибочный поток данных от первоначальной концепции проектирования до окончательного контроля качества, обеспечивая беспрецедентную надежность и скорость.

Передовые материалы и их влияние на индивидуальную обработку с ЧПУ?

Вы когда-нибудь сталкивались с тем, что ваш проект застопорился из-за того, что традиционные металлы не могут удовлетворить требованиям производительности? Вы сталкиваетесь с отказами деталей или чрезмерным весом из-за использования устаревших материалов в самых современных приложениях?

Передовые материалы, такие как титановые сплавы, композиты и высокоэффективные пластики, революционизируют дизайн изделий. Они оказывают глубокое влияние на обработку на заказ, требуя специализированных инструментов, передового оборудования и глубоких технологических знаний, чтобы справиться с их уникальными свойствами и обеспечить превосходную прочность, меньший вес и повышенную долговечность.

Переход от стандартных алюминия и стали к современным материалам - это не просто тенденция, это необходимость для инноваций в таких отраслях, как аэрокосмическая, медицинская и автомобильная. Однако эти материалы не работают по старым правилам. Каждый из них представляет собой уникальный набор препятствий, которые могут быстро сорвать проект, если вы не будете к нему готовы. По моему опыту работы в PTSMAKE, успешное преодоление этих трудностей - это то, что отличает обычную механическую мастерскую от настоящего производственного партнера.

Минное поле механической обработки: Укрощение передовых материалов

Обработка современных материалов - это совсем другое дело. Здесь в меньшей степени важна скорость резания, а в большей - тонкость, контроль и глубокое понимание материаловедения. Свойства, которые делают эти материалы столь желанными - прочность, твердость и низкая теплопроводность, - как раз и затрудняют их обработку.

Титановые сплавы (например, Ti-6Al-4V)

Титан славится своим невероятным соотношением прочности и веса, но в цеху он пользуется дурной славой. Его низкая теплопроводность означает, что тепло не рассеивается через заготовку или стружку. Вместо этого оно концентрируется на режущем инструменте, что приводит к быстрому износу инструмента и потенциальному выходу его из строя. Он также склонен к закалка3В процессе резки материал становится тверже, создавая еще большую нагрузку на инструмент. Чтобы противостоять этому, мы используем системы СОЖ под высоким давлением, специализированные твердосплавные инструменты с прочными покрытиями и тщательно контролируемые, более низкие скорости резания для управления теплом и предотвращения выгорания инструмента.

Композиты из углеродного волокна (CFRP)

Композитные материалы прочны и невероятно легки, но они абразивны и склонны к расслоению. Углеродные волокна жестко воздействуют на режущие инструменты, быстро изнашивая их. Более того, неправильная техника резки может привести к разделению слоев (расслаиванию) или вытягиванию волокон, что нарушает структурную целостность детали. Мы используем инструменты из поликристаллического алмаза (PCD), которые отличаются высокой твердостью и износостойкостью. Мы также используем специальные стратегии, такие как орбитальное сверление и высокоскоростное фрезерование с малой подачей, чтобы получить чистые срезы, не повреждая внутреннюю структуру материала.

Высокоэффективные инженерные пластики (PEEK, Ultem)

Такие пластики, как PEEK, обладают превосходной химической стойкостью и высокотемпературными характеристиками, что позволяет им заменять металл во многих областях применения. Основная проблема здесь - управление тепловым расширением и предотвращение плавления. Эти материалы имеют низкую температуру плавления по сравнению с металлами. Слишком сильное трение режущего инструмента приводит к выделению тепла, которое может расплавить пластик, что приведет к плохой обработке поверхности и неточности размеров. В компании PTSMAKE мы используем исключительно острые инструменты, часто со специфической геометрией для пластмасс, и применяем воздушную или холодно-воздушную обработку вместо традиционной охлаждающей жидкости, чтобы предотвратить тепловой удар и добиться чистого и точного реза.

Быстрое сравнение показывает разницу:

| Свойства материала | Алюминий 6061 | Титан (Ti-6Al-4V) | Углеродное волокно (CFRP) | PEEK |

|---|---|---|---|---|

| Обрабатываемость | Превосходно | Бедный | Справедливо (абразивный) | Хорошо |

| Первичный вызов | Жвачка, чип-контроль | Теплообразование, износ инструмента | Расслаивание, истирание | Плавление, тепловое расширение |

| Типовая оснастка | Твердосплавные, твердосплавные | Твердый сплав с покрытием | PCD Diamond | Острый карбид без покрытия |

| Стратегия использования охлаждающей жидкости | Заливная охлаждающая жидкость | Охлаждающая жидкость высокого давления | Сухой или холодный воздух | Сухой или холодный воздух |

Несмотря на значительные трудности, возможности, открывающиеся благодаря этим материалам, еще шире. Способность правильно обрабатывать их открывает возможности для создания деталей, которые раньше были невозможны. Речь идет не просто о резке материала, а о создании технологий следующего поколения. Хорошо выполненный процесс обработки на заказ на станках с ЧПУ превращает блок современного материала в критически важный компонент, способный выдерживать экстремальные условия, снижать общий вес или отвечать строгим требованиям биосовместимости.

Возможности, выкованные опытом

Успешная обработка этих материалов - вот где создается истинная ценность. Она позволяет инженерам разрабатывать компоненты, которые легче, прочнее и долговечнее, чем когда-либо прежде. Это не просто постепенное улучшение, это скачок вперед в производительности.

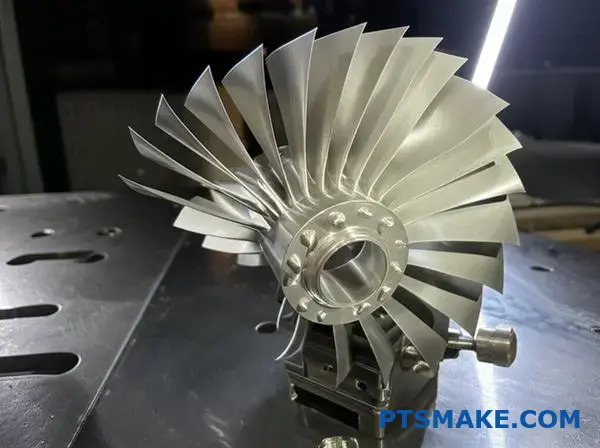

Повышение производительности в аэрокосмической и автомобильной промышленности

В аэрокосмической отрасли важен каждый грамм. Титановые сплавы и композиты из углеродного волокна позволяют создавать компоненты, которые обладают такой же или большей прочностью, чем сталь, при меньшем весе. Это напрямую влияет на повышение топливной эффективности и увеличение грузоподъемности. В одном из наших прошлых проектов в PTSMAKE мы помогли клиенту перейти от алюминиевого к титановому сплаву в конструкционном кронштейне. Хотя процесс обработки на станках с ЧПУ был более сложным и требовал увеличения машинного времени на 30% на каждую деталь, конечный компонент был на 40% легче, при этом увеличилась его несущая способность, что было очень важным компромиссом для их применения.

Революция в медицинском оборудовании

Для медицинских имплантатов и хирургических инструментов такие материалы, как PEEK и титан медицинского класса, являются переломными. Их биосовместимость означает, что они могут безопасно использоваться внутри человеческого тела, не вызывая побочных реакций. PEEK также радиопрозрачен, что означает, что он не мешает получению медицинских изображений, таких как рентгеновские лучи или снимки МРТ. Обработка этих материалов с жесткими допусками, необходимыми для медицинских устройств, требует строго контролируемой среды и процесса. Например, при изготовлении кейджа для спинальной фиксации из PEEK необходимо поддерживать чистоту поверхности, предотвращающую рост бактерий, и обеспечивать абсолютную точность размеров для правильной посадки.

Повышение эффективности применения в промышленности и робототехнике

В робототехнике и промышленном оборудовании компоненты из таких материалов, как Ultem или армированные композиты, позволяют уменьшить массу движущихся частей. Например, более легкие роботизированные манипуляторы могут двигаться быстрее и точнее, потребляя меньше энергии. Это повышает общую эффективность и производительность системы. Сложность заключается в том, чтобы обрабатывать эти материалы, не создавая внутренних напряжений, которые могут привести к преждевременному разрушению в условиях высокоцикловой усталости. Решающее значение имеют тщательно продуманные стратегии построения траектории инструмента и шаги по снятию напряжений.

В этой таблице показано, как выбор материала напрямую связан с возможностями рынка:

| Передовой материал | Ключевое свойство | Применение в промышленности | Результирующая возможность |

|---|---|---|---|

| Титановые сплавы | Высокая прочность по отношению к весу | Аэрокосмическая промышленность | Более легкие и экономичные самолеты |

| Углеродное волокно | Чрезвычайная жесткость и малый вес | Автомобили/мотоспорт | Более быстрые и отзывчивые автомобили |

| PEEK | Биосовместимость, радиолюценция | Медицина | Более безопасные и эффективные имплантаты |

| Ultem | Высокая прочность и термостойкость | Робототехника/промышленность | Более эффективная, высокоскоростная автоматизация |

Передовые материалы создают значительные трудности при обработке на заказ на станках с ЧПУ: от сильного износа инструмента при резке титана до риска расслоения композитов. Однако эти трудности напрямую связаны с теми самыми свойствами, которые делают их такими ценными. Благодаря использованию специализированной оснастки, отточенных технологий и глубокого опыта эти материалы открывают беспрецедентные возможности для инноваций. Они позволяют создавать более легкие, прочные и устойчивые к внешним воздействиям компоненты, которые определяют новые стандарты производительности в различных отраслях промышленности - от аэрокосмической до медицинской.

Отраслевые приложения: От аэрокосмической до медицинской техники?

Вы когда-нибудь задумывались, может ли один производственный процесс удовлетворить экстремальные требования аэрокосмической отрасли, точность медицинских приборов, отвечающих требованиям жизни и смерти, и потребности автомобильного мира в больших объемах?

Да, обработка с ЧПУ на заказ уникально подходит для ключевых отраслей промышленности благодаря использованию специфических материалов, достижению сверхжестких допусков и соблюдению строгих нормативных стандартов. Она обеспечивает точность для аэрокосмической промышленности, биосовместимость для медицины и надежность для автомобильных компонентов.

Когда мы говорим о применении в конкретной отрасли, мы выходим за рамки общих возможностей. Мы обсуждаем, как процесс адаптируется для решения уникальных, требующих больших затрат проблем. По моему опыту, ни одна отрасль не испытывает пределы возможностей обработки с ЧПУ так, как аэрокосмическая.

Аэрокосмическая промышленность: Раздвигая границы точности и материалов

В аэрокосмической отрасли нет права на ошибку. Отказ одного компонента может привести к катастрофическим последствиям, вот почему стандарты так невероятно высоки. Детали часто бывают сложными, легкими и должны выдерживать экстремальные температуры, давление и нагрузки. Именно здесь проявляется истинная ценность высокоточной обработки с ЧПУ.

Вызов экзотических материалов

Инженеры аэрокосмической отрасли часто используют такие сверхпрочные сплавы, как инконель, титан и специализированные алюминиевые сплавы. Эти материалы выбирают за их исключительное соотношение прочности и веса, устойчивость к коррозии и нагреву. Однако, как известно, они сложны в обработке. В компании PTSMAKE мы убедились, что для достижения успеха требуется не только современное оборудование, но и глубокое понимание материаловедения. Скорость резания, подача и даже тип охлаждающей жидкости должны быть идеально выверены, чтобы избежать закалки или поломки инструмента. Однажды мы работали над проектом турбинной лопатки, где предыдущий поставщик заказчика потерпел неудачу, поскольку не смог справиться с внутренними напряжениями в титановой заготовке, что привело к микротрещинам. Наше решение включало в себя многоступенчатый процесс обработки с тщательно контролируемым тепловым режимом, обеспечивающим конечной детали Определение геометрических размеров и допусков (GD&T)4 была безупречной.

Соблюдение нормативных требований

Соответствие стандартам не подлежит обсуждению. Например, стандарт AS9100 регулирует систему управления качеством для авиационных, космических и оборонных организаций. Он требует тщательной прослеживаемости от заготовки сырья до конечной упакованной детали. Каждый этап процесса обработки на заказ должен быть задокументирован и поддаваться проверке. Сюда входят сертификаты на материалы, записи калибровки станков и отчеты об окончательной проверке. Для клиентов это является критической гарантией того, что каждый компонент соответствует точным спецификациям, необходимым для безопасных в полете приложений.

| Характеристика | Титан (Ti-6Al-4V) | Инконель 718 | Алюминий 7075 |

|---|---|---|---|

| Основное использование | Конструктивные элементы, детали двигателя | Лопатки турбин, выхлопные системы | Фюзеляж, конструкции крыльев |

| Ключевое свойство | Высокое соотношение прочности и веса | Экстремальная термостойкость | Легкий и прочный |

| Обрабатываемость | Трудности | Очень трудно | Хорошо |

| Ориентация на соблюдение требований | Чистота материала, снятие напряжения | Проверка термической обработки | Прослеживаемость, качество отделки |

Именно такой уровень детализации отличает обычную механическую мастерскую от надежного производственного партнера в аэрокосмической отрасли.

В то время как аэрокосмическая промышленность требует максимальной производительности в экстремальных условиях, индустрия медицинского оборудования ставит перед собой иные, но не менее важные задачи. Здесь акцент смещается с механических нагрузок на биосовместимость и стерилизацию, где взаимодействие между компонентом и человеческим организмом имеет первостепенное значение.

Медицинские изделия: Где биосовместимость сочетается со сложностью

Для медицинских деталей точность гарантирует, что устройство будет работать так, как нужно, будь то костный винт или компонент диагностического аппарата. Но помимо этого, сами материалы должны быть безопасны для контакта с человеком. Это создает дополнительные сложности, требующие специальных знаний как в области механической обработки, так и в области медицинских норм.

Выбор материала и стерилизация

Обычно выбирают материалы медицинского класса, такие как нержавеющая сталь 316L, PEEK и титан. Они выбираются за их нереактивные свойства и способность выдерживать многократные циклы стерилизации, например, автоклавирование. Сам процесс обработки не должен нарушать эти свойства. Например, использование неправильных смазочно-охлаждающих жидкостей может оставить после себя остатки, которые трудно удалить и которые могут вызвать побочные реакции у пациента. Мы обрабатываем эти детали в строго контролируемой среде, часто используя специальные режущие инструменты и смазочные материалы, одобренные для применения в медицине. Обработка поверхности также имеет решающее значение: гладкую, полированную поверхность легче очищать и стерилизовать, на ней меньше шансов размножиться бактериям.

Автомобили: Баланс производительности и масштабируемости

Автомобильная промышленность представляет собой удивительное сочетание требований к высоким эксплуатационным характеристикам и необходимости экономически эффективного, масштабируемого производства. В то время как штампованные и литые детали доминируют в крупносерийном производстве, индивидуальная обработка с ЧПУ необходима для нескольких ключевых областей.

Прототипирование и детали с высокими эксплуатационными характеристиками

Прежде чем новый блок двигателя или компонент подвески пойдет в серийное производство, он проходит тщательные испытания. Обработка с ЧПУ является основным методом для создания этих первоначальных прототипов, поскольку она быстра, точна и позволяет быстро создавать итерации конструкции. Для гоночных и эксплуатационных приложений детали с ЧПУ часто являются конечным продуктом. Поршни, впускные коллекторы и детали тормозной системы изготавливаются из цельных блоков алюминия или стали для достижения прочности и точности, с которыми не может сравниться литье.

Вот краткое сравнение основных движущих сил в этих трех ключевых отраслях:

| Промышленность | Первичная озабоченность | Ключевой признак материала | Регулирующий стандарт (пример) |

|---|---|---|---|

| Аэрокосмическая промышленность | Надежность и безопасность | Соотношение прочности и веса | AS9100 |

| Медицина | Безопасность пациентов | Биосовместимость | ISO 13485 |

| Автомобили | Производительность и стоимость | Долговечность | IATF 16949 |

В прошлых проектах PTSMAKE мы помогали клиентам из автомобильной отрасли быстро разрабатывать и тестировать новые компоненты электромобилей (EV), используя наши возможности ЧПУ для производства функциональных прототипов за несколько дней, а не недель. Такая скорость является значительным конкурентным преимуществом на быстро меняющемся рынке.

Обработка с ЧПУ на заказ - это не универсальное решение. Ее истинная сила заключается в способности адаптироваться к уникальным требованиям различных отраслей. В аэрокосмической отрасли она обеспечивает беспрецедентную точность при обработке сложных материалов в соответствии со строгими требованиями стандарта AS9100. В медицинской сфере она обеспечивает безопасность пациентов благодаря биосовместимым материалам и стерильной отделке в соответствии с ISO 13485. В автомобильной промышленности она обеспечивает скорость создания прототипов и производительность для компонентов высокого класса, сочетая качество с масштабируемостью.

Интеграция передовых систем контроля качества для безупречных деталей?

Вы столкнулись с проблемой неожиданных дефектов в сложных деталях, которые обнаруживаются только при окончательном контроле? Проверки качества после производства приводят к досадным задержкам и дорогостоящим переделкам, подрывая все сроки проекта?

Эти проблемы решаются путем интеграции передовых систем контроля качества непосредственно в рабочий процесс обработки на заказ на станках с ЧПУ. Такие технологии, как контроль в процессе производства, лазерное 3D-сканирование и анализ на основе искусственного интеллекта, позволяют выявлять отклонения в режиме реального времени, обеспечивая стабильное качество, минимизируя дефекты и обеспечивая безупречное производство.

Времена, когда полагались только на итоговую проверку, прошли. Современное производство, особенно в таких ответственных отраслях, как аэрокосмическая и медицинская, требует упреждающего подхода к качеству. Мы превратили контроль качества из функции окончательного контроля в неотъемлемую часть всего процесса обработки. Этот переход осуществляется благодаря невероятным технологиям, которые обеспечивают данные и контроль в режиме реального времени.

Инспекция в процессе производства: Вылавливание ошибок в процессе их возникновения

Контроль в процессе обработки включает в себя измерение детали, пока она еще находится на станке с ЧПУ. Для этого часто используются автоматические контактные датчики, которые могут проверять критические размеры, расположение элементов и глубину между этапами обработки. Вместо того чтобы ждать окончания обработки, чтобы обнаружить, что инструмент слегка износился или сместилась установка, мы можем сразу же обнаружить эти крошечные отклонения.

Этот метод действует как контур обратной связи в реальном времени. Если датчик обнаруживает, что деталь выходит за пределы допуска, система может предупредить оператора или даже автоматически скорректировать параметры обработки для последующих деталей. В компании PTSMAKE мы считаем это незаменимым для многооперационных работ, где ранняя ошибка может усугубить ситуацию и испортить всю деталь. Это простая концепция, которая значительно снижает количество брака и улучшает общую согласованность.

Лазерное 3D-сканирование: Создание полного цифрового двойника

Для деталей со сложными кривыми и органическими формами традиционные измерительные инструменты, такие как штангенциркуль или даже КИМ, могут быть медленными и не заметить тонких дефектов поверхности. Именно в этом случае лазерное 3D-сканирование является лучшим решением. Бесконтактный лазерный сканер охватывает деталь, фиксируя миллионы точек данных на ее поверхности для создания подробной цифровой модели.

Этот невероятно плотный Облако точек5 затем в цифровом виде накладывается на исходную модель CAD. Программное обеспечение автоматически генерирует цветовую карту с указанием всех отклонений, мгновенно выделяя области, выходящие за пределы допусков. Этот метод неоценим для проверки сложной геометрии, выявления деформации после термообработки или реинжиниринга устаревших деталей. Она обеспечивает такой уровень детализации, с которым ручной контроль просто не сравнится.

| Характеристика | Традиционная инспекция | Усовершенствованный технологический контроль | 3D лазерное сканирование |

|---|---|---|---|

| Сроки | Постпродакшн | Во время производства | Постпродакшн (быстро) |

| Точки данных | Ограниченные, конкретные пункты | Ключевые особенности, реальное время | Миллионы очков |

| Сложность | Лучше всего подходит для простой геометрии | Хорошо подходит для критических функций | Идеально подходит для сложных поверхностей |

| Обнаружение дефектов | Ловит последние ошибки | Предотвращает ошибки компаундирования | Выявляет тонкие отклонения |

Внедрение этих технологий - это не просто покупка нового оборудования, а создание более интеллектуальной производственной экосистемы, управляемой данными. Истинная сила проявляется, когда эти системы работают вместе, создавая уровни проверки, благодаря которым дефекты практически невозможно пропустить. Именно такой комплексный подход отличает хорошую механическую мастерскую от надежного производственного партнера.

Возвышение автономной проверки качества, управляемой искусственным интеллектом

Следующий рубеж в области контроля качества - использование искусственного интеллекта (ИИ) и машинного обучения (МО). В то время как датчики и сканеры собирают огромное количество данных, искусственный интеллект превращает эти данные в прогностические выводы. Системы, управляемые искусственным интеллектом, могут анализировать тенденции сотен производственных партий, выявляя тонкие закономерности, которые предшествуют возникновению проблем с качеством.

Например, алгоритм искусственного интеллекта может соотнести крошечное повышение температуры шпинделя с микроскопическими изменениями качества обработки поверхности. Отметив эту тенденцию, он может предсказать износ инструмента и запланировать его замену до того, как детали выйдут за пределы спецификации. Таким образом, контроль качества переходит из реактивного или даже проактивного состояния в прогностическое. Это позволяет обеспечить автономный контроль качества, при котором система самостоятельно корректирует работу на основе исторических данных и данных реального времени, снижая необходимость постоянного контроля со стороны человека и сводя к минимуму вероятность человеческой ошибки. По опыту наших клиентов, такая возможность прогнозирования является ключевым фактором в достижении действительно бесперебойного производства для некоторых крупносерийных проектов.

Создание синергетической экосистемы качества

Эти передовые системы наиболее эффективны, когда они не используются изолированно. По-настоящему надежная стратегия качества для обработка на заказ на станках с ЧПУ объединяет их в единый рабочий процесс. Представьте себе сложный аэрокосмический компонент, находящийся в процессе изготовления. Внутрипроцессный датчик проверяет диаметр критического отверстия сразу после его сверления. После того как деталь готова, лазерный 3D-сканер выполняет полное сканирование поверхности, чтобы проверить, нет ли перекосов или деформаций. Все эти данные поступают в систему с искусственным интеллектом, которая регистрирует результаты, отслеживает долгосрочные тенденции и предоставляет полную цифровую запись качества конкретной детали - концепция, известная как "цифровая нить". Эта экосистема гарантирует, что качество не просто проверяется, а заложено в каждый этап процесса.

| Метрика | Без расширенного контроля качества | С интегрированным расширенным контролем качества |

|---|---|---|

| Уровень дефектов | Выше, обнаружено поздно | Значительно меньше, если их обнаружить на ранней стадии |

| Время осмотра | Длительный ручной процесс | Автоматизировано, гораздо быстрее |

| Затраты на переработку/отходы | Высокий уровень из-за позднего обнаружения | Радикально снижена |

| Последовательность процесса | Полагается на мастерство оператора | Управляемые данными и автоматизированные |

| Жизнеспособность сложных деталей | Рискованно и трудно проверить | Высокое доверие и возможность отслеживания |

В конечном счете, интеграция расширенного контроля качества - это устранение неопределенности из процесса обработки на заказ с помощью ЧПУ. Вместо того чтобы надеяться на правильность детали, такие технологии, как технологический контроль, 3D-сканирование и искусственный интеллект, обеспечивают уверенность, основанную на данных. Это позволяет производителям, таким как мы в PTSMAKE, уверенно выпускать очень сложные детали с исключительным постоянством. Встраивая проверку качества в рабочий процесс, мы минимизируем дорогостоящие переделки и задержки, гарантируя, что конечная деталь будет полностью соответствовать замыслу.

Устойчивое развитие и экологически безопасная практика в обработке на заказ с ЧПУ.

Пытаетесь совместить точное производство с экологической ответственностью? Стремление к устойчивому развитию противоречит вашему бюджету и стандартам качества заказных деталей?

Экологически чистая обработка на заказ с ЧПУ включает в себя энергоэффективное оборудование, переработку материалов и сокращение отходов. Такие методы не только снижают воздействие на окружающую среду, но и приводят к значительной экономии средств, обеспечивают соответствие нормативным требованиям и повышают репутацию вашего бренда благодаря соответствию современным ожиданиям.

Устойчивое развитие производства - это не просто приятное ощущение, это основная бизнес-стратегия, которая приносит ощутимые результаты. В мире обработки на заказ с ЧПУ, где точность и эффективность имеют первостепенное значение, экологичные методы создают более устойчивую и прибыльную работу. Все начинается с изменения мышления, когда отходы рассматриваются не как побочный продукт, а как признак неэффективности. Сосредоточившись на ключевых областях, любой механический цех может добиться значительных успехов на пути к более экологичному будущему без ущерба для качества, которого ожидают клиенты. В компании PTSMAKE мы сосредоточили свои усилия на практических изменениях, которые дают наибольший эффект как для окружающей среды, так и для нашего операционного совершенства.

Основные принципы экологичной обработки с ЧПУ

Путь к устойчивому развитию можно разделить на три основные области: энергопотребление, управление материалами и сокращение отходов. Каждая из них предлагает уникальные возможности для совершенствования.

Энергоэффективное оборудование и операции

Современные станки с ЧПУ гораздо более энергоэффективны, чем их предшественники. Переход на оборудование с такими функциями, как энергосберегающие режимы ожидания и частотно-регулируемые приводы (ЧРП), может значительно сократить потребление электроэнергии. Согласно нашему внутреннему анализу, новые станки могут сократить потребление энергии на холостом ходу более чем на 30%. Помимо аппаратного обеспечения, решающее значение имеет оптимизация траекторий движения инструмента. Современное программное обеспечение CAM позволяет создавать более короткие и эффективные циклы резки, сокращая время работы станка и, соответственно, расход энергии на деталь. Более короткий цикл не только экономит электроэнергию, но и повышает производительность, что является выигрышем как для экологичности, так и для производительности.

Интеллектуальное управление материалами и их переработка

Отходы начинаются еще до первого реза. Выбор правильного размера заготовки и эффективное размещение деталей на листе материала могут значительно сократить количество брака. Для отходов, которые неизбежно образуются, необходима эффективная программа переработки. Металлическая стружка, или стружка, из таких материалов, как алюминий, сталь и титан, имеет высокую ценность и может быть собрана, разделена по сплавам и продана обратно поставщикам. Это не только предотвращает попадание материала на свалку, но и приносит доход, который компенсирует затраты на материалы. Комплексный Оценка жизненного цикла6 При оценке продукта часто выясняется, что добыча сырья оказывает одно из самых высоких воздействий на окружающую среду, что делает переработку важнейшим шагом.

| Практика | Традиционный подход | Устойчивый подход | Ключевое воздействие |

|---|---|---|---|

| Использование охлаждающей жидкости | Заливные охлаждающие жидкости на нефтяной основе | Масла на растительной основе или MQL | Снижение токсичности и более простая и дешевая утилизация. |

| Металлолом | Выброшены как смешанные отходы | Разделение по типам и переработка | Приносит доход и экономит ресурсы. |

| Использование энергии | Машины работают на полную мощность вхолостую | Энергосберегающие режимы, ЧРП | Снижает расходы на электроэнергию и уменьшает углеродный след. |

| Упаковка | Одноразовый пластик и пенопласт | Многоразовые контейнеры или переработанный картон | Сокращение отходов упаковки и расходов на материалы. |

Преимущества внедрения принципов устойчивого развития при обработке на заказ с ЧПУ выходят далеко за рамки заботы об окружающей среде. Эти методы создают мощный бизнес-обоснование, обеспечивая финансовую выгоду, упрощая соблюдение нормативных требований и создавая бренд, который находит отклик на современном рынке. Интеграция "зеленых" инициатив - это не расходы, а инвестиции, которые приносят дивиденды всей организации. От цеха до правления - положительный эффект очевиден и измерим, создавая конкурентное преимущество, которое трудно повторить другим. В нашей работе с клиентами из таких требовательных отраслей, как автомобилестроение и медицина, очевидная приверженность принципам устойчивого развития стала ключевым фактором в построении долгосрочных и надежных партнерских отношений.

Деловое обоснование устойчивого производства

Внедрение экологически чистых методов напрямую укрепляет вашу прибыль и позиции на рынке. Окупаемость инвестиций часто оказывается гораздо быстрее, чем предполагалось.

Экономия прямых затрат

Самым непосредственным преимуществом устойчивого развития является снижение эксплуатационных расходов. Энергоэффективные машины и оптимизированные процессы приводят к снижению счетов за коммунальные услуги. Переработка металлолома превращает отходы в доход. Менее очевидная, но не менее важная экономия связана с использованием охлаждающих жидкостей. Переход от традиционных охлаждающих жидкостей на нефтяной основе к биоразлагаемым альтернативам или внедрение систем смазки с минимальным количеством (MQL) позволили нашим клиентам значительно сократить расходы на покупку и утилизацию охлаждающих жидкостей. Утилизация опасных отходов стоит дорого, и ее минимизация дает прямую финансовую выгоду.

Уверенное следование нормативным требованиям

Экологические нормы становятся все более строгими во всем мире. Соблюдение таких стандартов, как ISO 14001, больше не является обязательным для компаний, которые хотят работать с первоклассными клиентами, особенно в США и Европе. Проактивный подход к устойчивому развитию гарантирует, что вы всегда будете соответствовать требованиям, избегая потенциальных штрафов и сбоев в работе. Что еще более важно, он демонстрирует, что вы являетесь надежным и дальновидным партнером. Для наших клиентов знание того, что наши процессы соответствуют и превышают экологические стандарты, дает им уверенность в надежности и ответственности их цепочки поставок.

Создание более сильного, более устойчивого бренда

На современном рынке репутация бренда бесценна. Четкая приверженность принципам устойчивого развития выгодно отличает вас от конкурентов. Она привлекает не только экологически сознательных клиентов, но и лучших специалистов, которые хотят работать в ответственных компаниях. Такая репутация укрепляет доверие и способствует лояльности. Когда клиенты выбирают партнера для критически важного обработка на заказ на станках с ЧПУ Они все чаще ищут поставщиков, чьи ценности совпадают с их собственными. Устойчивость больше не является нишевой задачей; это основной компонент современного, устойчивого бренда.

| Зона льгот | Особое преимущество | Пример из нашего опыта |

|---|---|---|

| Финансы | Снижение расходов на коммунальные услуги и материалы | До 20% экономии энергии за счет нового оборудования. |

| Оперативная | Повышение эффективности процесса | Оптимизированные траектории движения инструмента сокращают время работы станка и износ инструмента. |

| Нормативные документы | Упрощенный путь к соблюдению требований | Активное следование стандартам ISO 14001. |

| Маркетинг | Повышение имиджа бренда и доверия к нему | Привлечение новых клиентов с помощью прозрачных отчетов об устойчивом развитии. |

В конечном счете, интеграция устойчивого развития в обработку на заказ с ЧПУ - это стратегический императив. Она выходит за рамки простого соблюдения требований и становится мощным фактором эффективности и ценности. Сосредоточившись на практических шагах, таких как инвестирование в энергоэффективные станки, внедрение надежных программ переработки материалов и минимизация отходов, предприятия могут добиться значительной экономии средств. Эти действия не только укрепят репутацию бренда и обеспечат соблюдение нормативных требований, но и позволят создать более устойчивое, конкурентоспособное и дальновидное предприятие, готовое к будущему производства.

Гибридное производство: Сочетание аддитивных и субтрактивных процессов.

Приходилось ли вам когда-нибудь выбирать между свободой проектирования, которую дает 3D-печать, и точностью обработки на станках с ЧПУ? Что, если бы вам не пришлось идти на компромисс при изготовлении сложных деталей?

Гибридное производство объединяет аддитивные (3D-печать) и субтрактивные (обработка на станках с ЧПУ) технологии в единый, бесшовный рабочий процесс. Эта мощная комбинация позволяет создавать сложные детали с высокой точностью и превосходной обработкой поверхности, характерной для традиционной механической обработки, значительно сокращая время выполнения заказа и расширяя возможности проектирования.

Гибридное производство представляет собой значительный скачок вперед по сравнению с использованием аддитивных и субтрактивных методов по отдельности. Вместо того чтобы печатать деталь в 3D, а затем переносить ее на отдельный станок с ЧПУ для доводки, гибридная система делает все это в одной установке. Такая интеграция - ключ к раскрытию всего потенциала.

Преимущество интегрированного рабочего процесса

Этот процесс обычно включает в себя создание детали слой за слоем с помощью аддитивного процесса, а затем использование многоосевого станка с ЧПУ для обработки критических элементов перед добавлением нового материала. Этот цикл может повторяться многократно. Например, можно напечатать сложный внутренний канал, обработать его соединительный порт с жестким допуском, а затем продолжить печать остальной части детали вокруг него. Это невозможно при использовании только одной из технологий.

Основные преимущества гибридного подхода

Объединение этих двух процессов дает неоспоримые преимущества, особенно при изготовлении сложных компонентов на заказ.

- Непревзойденная свобода дизайна: Инженеры могут разрабатывать детали со сложной внутренней геометрией, решетками и криволинейными каналами, которые трудно или невозможно обработать традиционным способом.

- Превосходная точность и отделка: В то время как 3D-печать создает форму, близкую к сетке, интегрированная возможность обработки на заказ с помощью ЧПУ гарантирует, что все критические поверхности, отверстия и резьба будут точно соответствовать спецификациям и иметь гладкую поверхность.

- Сокращение этапов производства: Благодаря отсутствию необходимости в многократной настройке станков и переналадке деталей гибридное производство упрощает всю производственную цепочку. Такая консолидация снижает вероятность ошибок и значительно сокращает время выполнения заказа. В проектах, которые мы исследовали с клиентами, это может сократить цикл от прототипа до испытания более чем на 40%.

В таблице ниже приведено сравнение гибридного производства с автономными процессами.

| Характеристика | Аддитивное производство (3D-печать) | Субтрактивное производство (ЧПУ) | Гибридное производство |

|---|---|---|---|

| Геометрическая сложность | Высокий (внутренние характеристики) | Ограниченность (доступ к инструментам) | Очень высокий (лучшее из обоих) |

| Отделка поверхности | От умеренного до грубого | Превосходно | Отлично (в критических областях) |

| Время выполнения | Быстрое изготовление отдельных деталей | Умеренный (время установки) | Очень быстро (меньше шагов) |

| Материальные отходы | Низкий | Высокий | Низкий |

Этот подход позволяет создавать функции с помощью таких методов, как Направленное осаждение энергии7 а затем сразу же дорабатывать их в соответствии со спецификацией.

Несмотря на очевидные преимущества, переход на гибридное производство требует изменения подхода к проектированию деталей и производственной логистике. Речь идет не просто о новом станке, а об использовании новой производственной парадигмы. В компании PTSMAKE мы помогаем нашим клиентам пройти этот процесс, чтобы определить, подходит ли он для их конкретной задачи.

Когда следует выбирать гибридное производство

Эта передовая технология не является универсальным решением для всех деталей. Наибольшую ценность она представляет для конкретных типов деталей, где ее уникальные возможности могут быть использованы в полной мере.

Идеальные сценарии применения

- Детали с недоступными элементами: Такие компоненты, как пресс-формы с конформными каналами охлаждения или коллекторы со сложными внутренними каналами, являются основными кандидатами. Аддитивный процесс создает каналы, а субтрактивный процесс с высокой точностью обрабатывает внешние поверхности и отверстия.

- Ремонт и добавление к существующим деталям: Такие дорогостоящие компоненты, как лопасти турбин или промышленные пресс-формы, можно восстановить путем аддитивного нанесения материала на изношенные участки и последующей обработки до первоначальных характеристик. Это намного экономичнее, чем изготовление новой детали с нуля.

- Консолидация частей: Несколько компонентов сложного узла могут быть перепроектированы и изготовлены как единая, консолидированная деталь. Это снижает вес, устраняет потенциальные точки отказа (например, сварные швы или крепежные элементы) и упрощает цепочку поставок.

Материал и стоимость

Гибридные системы работают с различными материалами, в первую очередь с металлами, такими как нержавеющая сталь, титан и инконель. Однако первоначальные инвестиции в гибридное оборудование и опыт, необходимый для его эксплуатации, весьма значительны. Поэтому этот процесс лучше всего подходит для дорогостоящих мало- и среднесерийных производств, где преимущества сложности и производительности перевешивают более высокую стоимость каждой детали по сравнению с традиционной обработкой на заказ с помощью ЧПУ для более простых геометрий.

| Проектный фактор | Низкая пригодность | Высокая пригодность |

|---|---|---|

| Сложность деталей | Простая, твердая геометрия | Сложные внутренние каналы, решетки |

| Объем производства | Большие объемы (>10 000) | Прототипы, малосерийные (<1 000) |

| Стоимость детали | Недорогие одноразовые детали | Высокоценные, критически важные компоненты |

| Основная цель | Минимально возможная стоимость | Высочайшая производительность, малый вес |

Правильный выбор зависит от тщательного анализа функций детали, ее сложности и бюджета.

Гибридное производство эффективно устраняет компромисс между свободой проектирования и технологичностью. Интегрируя аддитивные и субтрактивные процессы, оно открывает возможность создавать очень сложные детали с точностью и качеством поверхности, свойственными обработке на станках с ЧПУ. Этот консолидированный рабочий процесс не только ускоряет создание прототипов и производство, но и открывает двери для инновационных конструкций, которые раньше было невозможно изготовить, что делает его преобразующим инструментом для решения современных инженерных задач, особенно в сложных заказных приложениях.

Используете ли вы технологии для оптимизации рабочего процесса обработки на заказ с ЧПУ?

Вы пытаетесь управлять сложными проектами ЧПУ с помощью устаревших электронных таблиц и бесконечных цепочек электронных писем? Критически важные детали теряются при переводе, что ставит под угрозу сроки и бюджеты?

Решение заключается в использовании современных технологий, включая передовое программное обеспечение CAD/CAM для моделирования и анализа DFM, а также платформы для совместной работы для отслеживания проекта в режиме реального времени. Такой подход значительно снижает количество ошибок, сокращает время выполнения заказа и повышает общую прозрачность проекта.

Технология больше не является просто инструментом в производстве; это центральная нервная система любого успешного проекта по обработке на заказ с применением ЧПУ. Полагаться на традиционные методы при реализации сложных проектов - все равно что передвигаться по современному шоссе с бумажной картой. В конце концов вы доберетесь до места, но это будет медленно, неэффективно и чревато потенциальными ошибками. Современный подход интегрирует технологии от первого файла проекта до конечной отгруженной детали, создавая бесшовный и прозрачный рабочий процесс. Нужно работать умнее, а не усерднее, чтобы превратить сложные конструкции в осязаемые высококачественные компоненты.

Сила цифрового фронтэнда

Самые значительные результаты часто достигаются еще до того, как мы отрезаем первый кусок металла. На этапах планирования и подготовки технология дает наибольший эффект, помогая избежать дорогостоящих ошибок в дальнейшем. Речь идет о заблаговременной загрузке процесса решения проблем.

Передовое программное обеспечение CAD/CAM

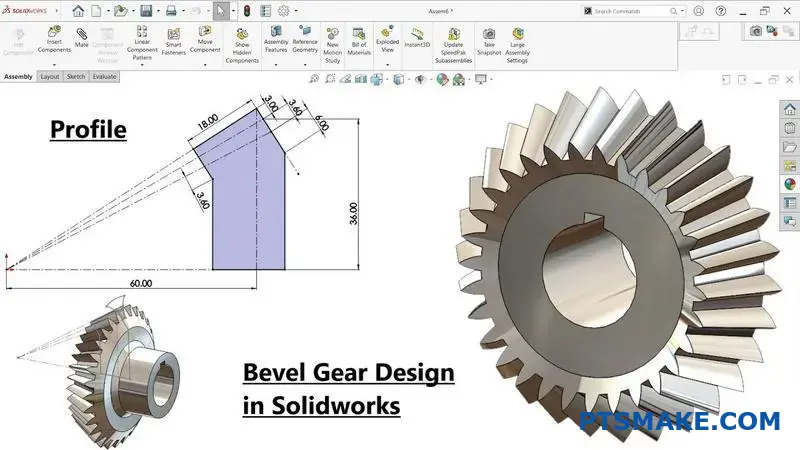

Современное программное обеспечение CAD/CAM делает гораздо больше, чем просто перевод 3D-модели в инструкции для машины. В компании PTSMAKE мы используем его как основной инструмент снижения рисков. Например, интегрированный анализ DFM (Design for Manufacturability) автоматически выявляет проблемные элементы, такие как слишком тонкие стенки, внутренние радиусы, слишком острые для наших инструментов, или подрезы, требующие сложных настроек. Такая обратная связь позволяет корректировать конструкцию на ранних этапах, экономя огромное количество времени и средств. Программное обеспечение также оптимизирует траектории движения инструментов, обеспечивая максимально эффективную работу станка, что напрямую влияет на конечную стоимость и время выполнения заказа. Процесс оптимизации включает в себя преобразование проекта в высокоэффективный набор машинных инструкций, известных как G-код8, который диктует каждое движение станка с ЧПУ.

Моделирование и виртуальное прототипирование

Зачем создавать физический прототип, если можно сначала создать идеальный цифровой? Цифровое двойное моделирование позволяет нам виртуально запустить весь процесс обработки. Мы можем увидеть, как именно инструмент будет взаимодействовать с материалом, определить возможные столкновения между инструментом, держателем и заготовкой, а также точно спрогнозировать время цикла. Такая виртуальная обработка неоценима для сложных геометрических форм и деталей с жесткими допусками. Она позволяет проверить производственный процесс без затрат материала и машинного времени.

| Аспект | Традиционный подход | Технологически усовершенствованный подход |

|---|---|---|

| Обзор дизайна | Ручная проверка, полагается на память инженера | Автоматизированный анализ DFM |

| Валидация процесса | Физический прототип, пробы и ошибки | Моделирование цифрового двойника |

| Обнаружение ошибок | Во время производства (дорого) | Во время пре-продакшена (дешево) |

| Оценка времени | Основывается на опыте, часто неточном | Точно рассчитано с помощью моделирования |

Используя эти технологии, мы превращаем начальную фазу проекта ЧПУ из источника неопределенности в предсказуемый, оптимизированный и безрисковый процесс.

В то время как технология front-end создает основу для успеха, инструменты, которые мы используем во время и после производства, гарантируют, что проект будет идти по плану и соответствовать всем требованиям. Одно дело - иметь отличный план, другое - безупречно его реализовать и при этом держать всех в курсе событий. Именно здесь технология преодолевает разрыв между цехом и офисом заказчика, способствуя доверию и прозрачности на протяжении всего пути создания заказных деталей с ЧПУ.

Повышение прозрачности и качества с помощью инструментов совместной работы

Эффективная связь - основа любого проекта по изготовлению продукции на заказ. Когда клиент находится за тысячи километров, ему необходима уверенность в том, что его проект идет по плану. Технологии делают такой уровень прозрачности не только возможным, но и стандартным.

Управление проектами в режиме реального времени

Бесконечные потоки электронной почты - это рецепт путаницы. Важные файлы теряются, обратная связь пропускается, а контроль версий превращается в кошмар. Мы ушли от этой проблемы благодаря использованию централизованных платформ управления проектами. Эти системы предоставляют нашим клиентам единый источник правды. Они могут в любое время войти в систему, чтобы узнать текущий статус своего проекта, просмотреть фотографии деталей, находящихся в работе, получить доступ к отчетам о проверках и напрямую пообщаться с нашей командой инженеров. Клиент, работающий в сжатые сроки над новым робототехническим устройством, рассказал нам, что такая возможность просмотра информации в режиме реального времени сэкономила его команде часы еженедельных совещаний и позволила им сосредоточиться на выполнении собственных задач по сборке.

Обеспечение качества на основе данных

Контроль качества в современных услугах по обработке на заказ с применением станков с ЧПУ основывается на данных, а не только на визуальном контроле. Мы используем передовое контрольное оборудование, например координатно-измерительные машины (КИМ), которые позволяют измерять детали с невероятной точностью. Эти инструменты создают подробные, доступные для просмотра отчеты, подтверждающие соответствие каждого размера заданному допуску. Речь идет не только о выявлении ошибок, но и о подтверждении качества с помощью объективных данных. Кроме того, технология обеспечивает полную прослеживаемость. Мы можем отследить деталь от сертификата на сырье до отчета об окончательной проверке, причем каждый шаг документируется в цифровом виде. Для таких отраслей, как медицинская и аэрокосмическая, такой уровень документации - не роскошь, а требование.

| Технология | Основная функция | Выгода для клиента |

|---|---|---|

| Портал для клиентов | Централизованный статус проекта и коммуникация | Полная прозрачность и сокращение последующих действий |

| Автоматизированная КИМ | Высокоточный контроль размеров | Проверяемое доказательство качества и соответствия |

| Цифровая отчетность | Мгновенный доступ к данным осмотра | Ускоренное согласование и принятие решений |

| ERP-система | Прослеживаемость материалов и процессов | Гарантированная целостность материала и контроль процесса |

Интегрируя эти инструменты, мы не просто производим детали, мы создаем доверие. Мы обеспечиваем душевное спокойствие, которое приходит от осознания того, что ваш проект находится в надежных руках и что вы полностью контролируете каждый шаг на этом пути.

Для успешной реализации сложных проектов по обработке на заказ с ЧПУ необходимо выйти за рамки традиционных методов. Вместо того чтобы реагировать на проблемы, использование технологий позволяет заблаговременно снизить риски. Интегрировав передовое программное обеспечение CAD/CAM для предпроизводственного моделирования и внедрив платформы совместной работы для управления проектами в режиме реального времени и контроля качества на основе данных, вы сможете обеспечить прозрачность, эффективность и точность. Такой технологический подход превращает потенциальные проблемы в оптимизированный процесс, обеспечивая своевременную поставку высококачественных деталей и создавая фундамент доверия между клиентом и производителем.

Как выбрать правильного партнера по индивидуальной обработке с ЧПУ?

Приходилось ли вам сталкиваться с задержками в производстве из-за того, что обработанные детали поставлялись не по спецификации? Или приходилось бороться с поставщиком, который просто не понимал критических деталей вашей конструкции?

Выбор подходящего партнера по индивидуальной обработке с ЧПУ включает в себя тщательную оценку его технических возможностей, сертификатов качества, опыта работы с материалами и практики общения. Настоящий партнер вкладывает средства в понимание вашего проекта, чтобы обеспечить успех от прототипа до производства, а не просто режет металл.

Выбирая партнера для обработки на заказ с помощью станков с ЧПУ, вы не ограничиваетесь сравнением цен. Речь идет о том, чтобы найти команду, которая станет продолжением вашей собственной. По моему опыту, самые успешные проекты возникают благодаря партнерству, построенному на техническом согласовании и доверии. Чтобы понять, действительно ли у них есть то, что нужно, необходимо вникнуть в детали их работы.

Оценка технических возможностей и оборудования

Первое, на что следует обратить внимание, - это парк оборудования. Оборудование цеха напрямую определяет его возможности. Требуется ли для вашего проекта сложная геометрия, которую можно получить на 5-осевом фрезерном станке, или достаточно будет стандартного 3-осевого? Не верьте на слово, попросите предоставить подробный список оборудования. Мы в PTSMAKE считаем, что прозрачность - это главное, поэтому мы всегда открыто говорим о том, какие именно станки мы используем в том или ином проекте. Это гарантирует, что мы подберем правильную технологию в соответствии с требуемой сложностью и допуском детали.

| Тип машины | Основной пример использования | Ключевое преимущество |

|---|---|---|

| Трехкоординатный фрезерный станок с ЧПУ | Призматические детали, сверление, простые контуры | Экономичность для менее сложных геометрических форм |

| 5-осевой фрезерный станок с ЧПУ | Сложные кривые, обработка за один установ | Сокращает время настройки, повышает точность, позволяет создавать сложные конструкции |

| Токарные/револьверные станки с ЧПУ | Цилиндрические детали, валы, кольца | Высокоскоростное производство вращающихся деталей |

| Токарный станок швейцарского типа | Маленькие, сложные, длинные цилиндрические детали | Исключительная точность при изготовлении крупносерийных деталей малого диаметра |

Обеспечение качества и сертификация

Приверженность потенциального партнера качеству не подлежит обсуждению. Спросите об их системе управления качеством (СМК). Сертифицированы ли они по таким стандартам, как ISO 9001? Для таких отраслей, как аэрокосмическая или медицинская, могут потребоваться еще более строгие сертификаты, такие как AS9100 или ISO 13485. Это не просто бумажки; они представляют собой глубокую приверженность контролю процессов, документации и постоянному совершенствованию. Надежная СМК включает в себя строгие инспекции в процессе производства и окончательные проверки качества с использованием передовых технологий. Метрология9 инструменты, такие как КИМ (координатно-измерительные машины) и оптические сканеры. Партнер, который может предоставить подробные отчеты о проверке при каждой поставке, дает вам уверенность в том, что ваши детали будут соответствовать всем спецификациям.

Помимо оборудования и сертификатов, человеческий фактор партнерства - это то, что часто определяет успех или неудачу критически важного проекта. То, как компания общается, управляет проектами и подходит к решению проблем, показывает ее истинную ценность в качестве долгосрочного партнера. Низкая цена быстро забывается, когда вы имеете дело с плохим общением и нарушением сроков.

Коммуникация и поддержка клиентов

С самого первого взаимодействия обратите пристальное внимание на стиль общения поставщика. Насколько быстро и подробно они отвечают на ваш запрос предложений? Наличие специального контактного лица, обычно опытного менеджера проекта или инженера, является отличным признаком. Этот человек должен быть в состоянии ответить на технические вопросы и регулярно предоставлять обновленную информацию, не требуя от вас дополнительных усилий. В прошлых проектах с клиентами мы убедились, что установление четкой схемы взаимодействия с самого начала предотвращает недоразумения и позволяет поддерживать проект на должном уровне. Могут ли они обеспечить обратную связь по вопросам проектирования для обеспечения технологичности (DFM)? Проактивный партнер проанализирует вашу конструкцию и предложит незначительные изменения, которые могут сократить время обработки, снизить затраты или улучшить конечные характеристики детали. Такой подход к сотрудничеству является отличительной чертой лучших услуг по обработке на заказ с применением станков с ЧПУ.

Оценка сроков выполнения и управления проектами

Реалистичные и надежные сроки выполнения работ имеют решающее значение. Спросите потенциального партнера о его типичных сроках выполнения проектов аналогичной сложности и объема. Опасайтесь обещаний, которые кажутся слишком хорошими, чтобы быть правдой. Надежный магазин предоставит подробный график выполнения проекта, включая этапы закупки материалов, программирования, обработки и проверки качества. Также поинтересуйтесь их возможностями. Смогут ли они справиться с вашим проектом без ущерба для своих обязательств перед другими клиентами?

| Точка оценки | На что обратить внимание | Красный флаг |

|---|---|---|

| Отзывчивость | Быстрые и четкие ответы на запросы и электронные письма (в течение 24 часов) | Неясные ответы или дни молчания |

| Техническая обратная связь | Проактивные предложения по DFM для улучшения вашей детали | Просто предоставляет расценки без участия дизайнеров |

| Обновления проекта | Регулярное, плановое обновление информации о состоянии проекта | Вам придется постоянно запрашивать информацию |

| Решение проблем | Немедленно информирует вас о проблемах и предлагает их решение | Скрывает проблемы до тех пор, пока не станет слишком поздно их решать |

В конечном итоге партнер должен быть масштабируемым. У него должны быть процессы и инфраструктура, позволяющие поддерживать вас на всех этапах - от создания одного прототипа до полномасштабного производства. Такая масштабируемость избавит вас от необходимости заново подбирать нового поставщика при росте спроса.

Выбор подходящего партнера по индивидуальной обработке с ЧПУ - это критически важное решение, которое влияет на сроки, бюджет и качество вашего проекта. Для этого необходимо не ограничиваться расценками, а оценить технические возможности, системы качества и опыт работы с материалами. Не менее важны и "мягкие навыки": четкая коммуникация, активное решение проблем и искренняя приверженность долгосрочным отношениям. Проведя тщательную оценку этих жестких и мягких критериев, вы сможете найти поставщика, который станет настоящим продолжением вашей команды.

Повысьте успешность обработки на заказ с ЧПУ с помощью PTSMAKE уже сегодня

Готовы ли вы использовать точность и надежность нового поколения в своих проектах по обработке на заказ с ЧПУ? Сотрудничайте с PTSMAKE - вашим надежным лидером в отрасли с 2002 года - для быстрых расценок, экспертной поддержки и исключительного качества от прототипа до производства. Отправьте запрос прямо сейчас и почувствуйте себя уверенным в совершенстве производства!

Узнайте, как GD&T гарантирует, что ваша деталь будет работать именно так, как задумано. ↩

Поймите, как алгоритмы искусственного интеллекта могут создавать оптимальные, высокопроизводительные конструкции на основе набора ограничений. ↩

Нажмите, чтобы узнать, как это свойство материала влияет на срок службы инструмента и стратегии обработки в заказных проектах с ЧПУ. ↩

Узнайте об этом символическом языке, используемом на инженерных чертежах для определения и передачи допусков. ↩

Поймите, как этот плотный набор данных формирует основу для современной 3D-инспекции и реверсивного инжиниринга. ↩

Узнайте, как этот анализ оценивает полное воздействие продукта на окружающую среду - от сырья до утилизации. ↩

Узнайте больше об этом основном аддитивном методе, позволяющем создавать и ремонтировать детали в гибридных системах. ↩

Узнайте, как этот основополагающий машинный язык оптимизирован для создания высокоточных деталей с максимальной эффективностью. ↩

Узнайте, как наука об измерениях обеспечивает безупречную точность и надежность ваших деталей. ↩