Вы столкнулись со сложной конструкцией алюминиевой детали, и вам нужно обработать ее быстро и чисто. Неправильный выбор алюминия может превратить ваш проект в кошмар со сломанными инструментами, плохой обработкой поверхности и срывом сроков. Каждый машинист знает, что выбор марки алюминия может сделать или сломать вашу работу с ЧПУ.

Алюминий 6061-T6 является самым простым для обработки на станках с ЧПУ благодаря отличной обрабатываемости, сбалансированной твердости и простым характеристикам резания, которые хорошо работают со стандартными инструментами и параметрами.

Я ежедневно обрабатываю алюминиевые детали в PTSMAKE, и я видел, как правильный выбор материала экономит время и деньги. 6061-T6 обеспечивает идеальный баланс для большинства применений, но есть и другие марки, которые стоит рассматривать в зависимости от ваших конкретных потребностей. Позвольте мне рассказать вам о том, что делает некоторые алюминиевые сплавы более удобными для ЧПУ, чем другие, чтобы вы могли выбрать лучший вариант для своего следующего проекта.

Какие марки алюминия лучше всего подходят для обработки на станках с ЧПУ?

Вы когда-нибудь выбирали для проекта марку алюминия, а потом обнаруживали, что он не выдерживает нагрузки или неожиданно подвергается коррозии? Выбор неправильного материала может сорвать все сроки производства.

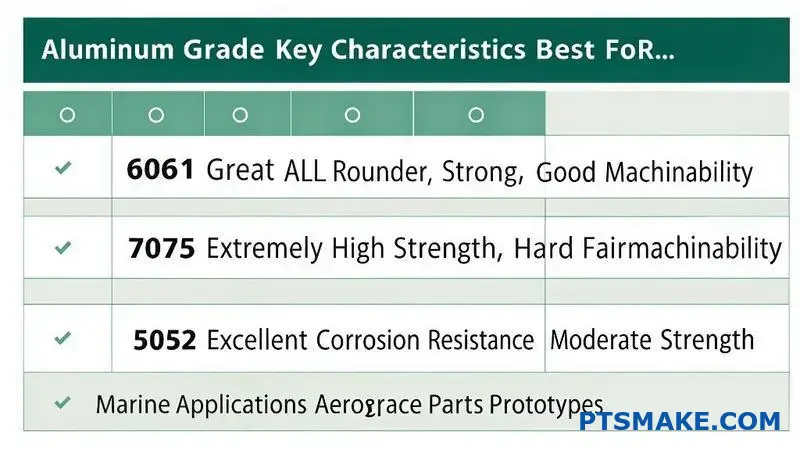

Наиболее популярной и универсальной маркой алюминия для общей обработки на станках с ЧПУ является 6061, которая ценится за отличную обрабатываемость, прочность и коррозионную стойкость. Для высоконагруженных применений, требующих повышенной прочности, лучше всего подходит 7075, а 5052 идеально подходит для деталей из листового металла, требующих отличной коррозионной стойкости.

Выбор "лучшей" марки - это не один правильный ответ, а поиск подходящего варианта для конкретного применения. Оптимальный выбор зависит от баланса нескольких ключевых факторов. В компании PTSMAKE мы помогаем нашим клиентам принять это решение, оценивая характеристики материала в соответствии с уникальными требованиями проекта. На процесс обработки алюминия на станках с ЧПУ большое влияние оказывают свойства, присущие материалу. Понимание этих свойств - первый шаг к успеху. Свойства материала термообрабатываемость1 может значительно изменить его конечные механические свойства, что очень важно для конструкционных элементов.

Ключевые факторы при выборе сорта

Обрабатываемость против прочности

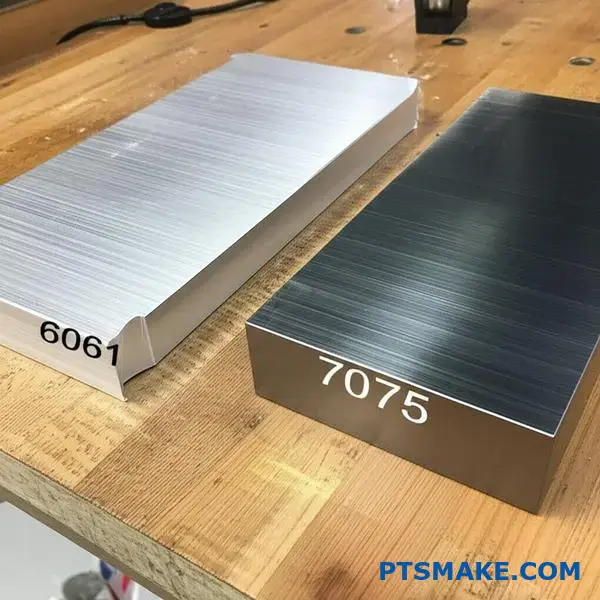

Часто приходится идти на компромисс. Более мягкие сплавы легче поддаются обработке, но обладают меньшей прочностью. Более твердые сплавы, такие как 7075, обеспечивают невероятную прочность, но могут быть более сложными и дорогостоящими в обработке.

Устойчивость к коррозии

Для деталей, подверженных воздействию влаги или агрессивных химических веществ, отлично подойдут такие марки, как 5052 или 6061.

В прошлых проектах PTSMAKE мы убедились, что привязка области применения непосредственно к марке материала упрощает процесс выбора. Распространенной ошибкой является чрезмерное проектирование, когда выбирается дорогой высокопрочный сплав, в то время как более экономичный сплав мог бы работать идеально. Если начать с конечного применения, можно избежать ненужных затрат и производственных сложностей.

Общие области применения и рекомендуемые марки

Вот простая схема, которую мы часто используем, чтобы помочь нашим клиентам сделать первоначальный выбор:

| Тип приложения | Рекомендуемый класс | Ключевое преимущество |

|---|---|---|

| Общего назначения, прототипы | 6061-T6 | Лучший баланс |

| Аэрокосмическая промышленность, детали, подвергающиеся высоким нагрузкам | 7075-T6 | Наибольшая прочность |

| Морской транспорт, химическое воздействие | 5052-H32 | Превосходная коррозионная стойкость |

| Автомобильные компоненты | 6061-T6 / 6082-T6 | Хорошая прочность и свариваемость |

Эта таблица служит отличной отправной точкой для любого обсуждения услуг по обработке алюминия на станках с ЧПУ.

Выбор лучшей марки алюминия для обработки на станках с ЧПУ предполагает баланс между обрабатываемостью, прочностью и коррозионной стойкостью и потребностями вашего приложения. Хотя 6061 является превосходным универсальным материалом, а 7075 отлично подходит для работы в условиях высоких нагрузок, оптимальный выбор всегда диктуется конечной функцией детали и окружающей средой.

Насколько тонким может быть алюминиевый профиль?

Вы когда-нибудь проектировали изящную, легкую алюминиевую деталь, но на станке она деформировалась или порвалась? Попытки достичь предельной тонкости без четкого руководства могут быть разочаровывающими и дорогостоящими.

Как правило, толщина стенок в 0,020 дюйма (0,5 мм) достижима для большинства проектов по обработке алюминия с ЧПУ. Однако при использовании специализированного инструмента, стратегических заготовок и оптимизированных параметров резки мы успешно обрабатываем стенки толщиной до 0,010 дюйма (0,25 мм) для конкретных применений.

Ключевые факторы, влияющие на толщину стенок

Наименьшая толщина, которую вы можете получить, не является единственным числом; это результат нескольких взаимодействующих факторов. Правильный выбор здесь делает разницу между успешной деталью и куском металлолома.

Выбор алюминиевого сплава

В первую очередь следует обратить внимание на тип алюминия. Более мягкие сплавы, такие как 6061, широко распространены, но могут быть "липкими", в то время как более твердые сплавы, такие как 7075, обрабатываются чище, позволяя делать более тонкие стенки. Первоначальная форма материала - литой блок или прокатный лист - также вносит свои коррективы, например анизотропные свойства2 которые влияют на стабильность во время обработки.

Геометрия деталей

Простая плоская стенка легче поддается тонкой обработке, чем сложная изогнутая. Общий размер детали также имеет значение; небольшая тонкая деталь более устойчива, чем большая тонкая стенка без опоры, которая сильно подвержена вибрации.

| Фактор | Влияние на минимальную толщину |

|---|---|

| Твердость сплава | Более твердые сплавы обычно позволяют делать более тонкие стенки. |

| Сложность деталей | Более простые геометрии поддерживают более тонкие элементы. |

| Неподдерживаемая область | Для больших незакрепленных участков требуются более толстые стенки. |

Стратегия обработки и оснастка

Даже при идеальном материале и конструкции неправильный подход к обработке приведет к неудаче. Успех в обработке алюминия на станках с ЧПУ, особенно с тонкими стенками, кроется в деталях самого процесса.

Зажим - это все

Нельзя обрабатывать то, что нельзя надежно зафиксировать. Для сверхтонких деталей стандартные тиски могут вызвать искажения. В прошлых проектах PTSMAKE мы часто использовали специальные приспособления, вакуумные патроны или технику "луковой шкурки", когда последний тонкий слой оставляется до самого конца, чтобы сохранить жесткость.

Режущие инструменты и параметры

Острые, высококачественные концевые фрезы - обязательное условие. Использование инструментов с большим углом спирали помогает эффективно отводить стружку, снижая силу резания. Мы тщательно балансируем скорость вращения шпинделя и скорость подачи - слишком агрессивная и деталь гнется; слишком медленная - накапливается тепло, вызывая коробление.

| Техника | Преимущество тонких стен |

|---|---|

| Крепление на заказ | Обеспечивает максимальную поддержку и предотвращает деформацию зажима. |

| Острые инструменты с высокой спиралью | Снижает давление при резании и улучшает отвод стружки. |

| Оптимизированное использование охлаждающей жидкости | Управляет накоплением тепла для предотвращения термического коробления. |

Достижение сверхтонких алюминиевых деталей - это сложный процесс. Хотя 0,020 дюйма является безопасной отправной точкой, такие факторы, как выбор сплава и геометрия, имеют решающее значение. Успех в конечном итоге зависит от точного управления процессом, начиная со специализированных заготовок и заканчивая оптимизированной оснасткой и параметрами резки.

Какие скорости резки лучше всего подходят для алюминиевых ЧПУ?

Приходилось ли вам бесконечно настраивать параметры, получая лишь плохое качество поверхности или сломанный инструмент? Поиск оптимальной точки для алюминия может быть похож на игру в угадайку.

Для большинства алюминиевых сплавов, таких как 6061, хорошей отправной точкой для скорости резки является диапазон от 800 до 1 500 поверхностных футов в минуту (SFM). Однако оптимальная скорость в значительной степени зависит от возможностей конкретного станка, оснастки, сплава и глубины реза.

Понимание основных параметров - это первый шаг. Два наиболее важных параметра - это скорость резания и скорость вращения шпинделя (об/мин). Хотя они и связаны между собой, это не одно и то же. Скорость резания (SFM или м/мин) - это относительная скорость между режущей кромкой инструмента и заготовкой. В наших прошлых проектах в PTSMAKE мы обнаружили, что правильное понимание этого параметра является ключевым для предотвращения таких проблем, как Застроченный край3 на инструменте.

Ключевые факторы, влияющие на скорость

Алюминиевый сплав

Различные сплавы имеют разные показатели обрабатываемости. Например, алюминий 7075 тверже, чем 6061, и для эффективного управления нагревом и износом инструмента обычно требует немного меньших скоростей.

| Алюминиевый сплав | Рекомендуемый стартовый SFM | Примечания |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Очень распространен, отлично поддается обработке. |

| 7075-T6 | 800 - 1500 | Тяжелее, сильнее, требует большего контроля. |

| 2024-T3 | 600 - 1200 | Гамми, может быть сложным. |

Помимо основной скорости, необходимо учитывать скорость подачи и нагрузку на стружку. Скорость подачи - это скорость перемещения инструмента по материалу, а стружечная нагрузка - это толщина материала, снимаемого каждой режущей кромкой (флейтой) инструмента. Более высокая нагрузка на стружку может улучшить время цикла, но увеличивает силы резания. Для успешного обработка алюминия на станках с ЧПУПоэтому их баланс крайне важен. Медленная скорость подачи при высоком числе оборотов может привести к трению вместо резания, выделению избыточного тепла и преждевременному выходу инструмента из строя.

Оптимизация параметров инструмента и резания

Выбор инструмента

Правильный выбор инструмента имеет огромное значение. Для алюминия обычно лучше всего подходят полированные концевые фрезы с высокой спиралью и 2 или 3 фрезами, так как они помогают эффективно отводить стружку.

| Количество фрез инструмента | Рекомендуемое использование | Эвакуация чипов |

|---|---|---|

| 2-флейта | Черновая обработка, пазование | Превосходно |

| 3-флейта | Общее назначение, отделка | Хорошо |

| 4+ Флейта | Только отделка | Справедливо (риск образования сколов) |

Оптимальная скорость резки алюминия - это не одно число. Это сбалансированный диапазон, определяемый вашим сплавом, инструментом и настройкой станка. Начните с рекомендуемых значений SFM, затем точно настройте скорость подачи и нагрузку стружки для достижения наилучшего качества обработки и срока службы инструмента.

Сколько стоит профессиональная обработка алюминия с ЧПУ?

Вы когда-нибудь пытались спрогнозировать конечную стоимость обработанных деталей? Непредвиденные расходы могут сорвать даже самый хорошо спланированный бюджет, что приведет к досадным задержкам и сложным вопросам в дальнейшем.

Окончательная стоимость профессиональной обработки алюминия на станках с ЧПУ не является однозначным числом. Она определяется такими факторами, как марка материала, машинное время, сложность детали, допуски и последующая обработка. Простая деталь стоит гораздо меньше, чем деталь со сложными элементами и жесткими техническими условиями.

Понимание основных факторов, определяющих затраты

Основа любой цены на обработку алюминия на станках с ЧПУ начинается с двух основных факторов: исходного материала и времени работы станка с ЧПУ. Конкретный выбранный вами алюминиевый сплав оказывает прямое влияние на цену. Например, алюминий 7075 прочнее, но дороже и сложнее в обработке, чем более распространенный сплав 6061. Эта сложность приводит к увеличению времени обработки и износу инструмента, что еще больше увеличивает стоимость. Легкость резки материала, или обрабатываемость4Это критическая переменная, которая напрямую влияет на стоимость машино-часа и общие расходы.

| Характеристика | Алюминий 6061 | Алюминий 7075 |

|---|---|---|

| Относительная стоимость | Нижний | Выше (на ~20-40% больше) |

| Обрабатываемость | Превосходно | Ярмарка |

| Общее использование | Общее назначение | Высокие нагрузки, аэрокосмическая промышленность |

Второстепенные факторы, определяющие окончательную цену

Помимо основных элементов, на ваш бюджет существенно влияют еще несколько. Сложность деталей - один из главных факторов; более сложные геометрические формы со сложными кривыми и глубокими карманами требуют большего объема программирования, специализированной оснастки и более длительного времени выполнения. Аналогично, более жесткие допуски требуют более точной настройки станка и тщательного контроля качества, что увеличивает затраты на рабочую силу и станки. В наших проектах в PTSMAKE мы часто рассказываем клиентам о том, что такие этапы постобработки, как анодирование или покраска, также могут добавить значительный процент к конечной стоимости проекта по обработке алюминия на станках с ЧПУ.

| Уровень толерантности | Влияние на стоимость | Подход к обработке |

|---|---|---|

| Стандарт (±0,1 мм) | Базовый уровень | Стандартная настройка, ускоренный цикл |

| Плотно (±0,025 мм) | от +25% до +100% | Медленные скорости, частые проверки |

| Очень плотный (<±0,01 мм) | от +100% до +300% | Специализированные инструменты, климат-контроль |

Чтобы эффективно составить бюджет на обработку алюминия с ЧПУ, посмотрите не только на поверхность. Окончательная стоимость складывается из выбора материала, машинного времени, сложности детали, требуемых допусков и услуг по отделке. Понимание этих ключевых факторов имеет решающее значение для точного прогнозирования проекта и предотвращения непредвиденных расходов.

Каких допусков можно достичь при обработке алюминия с ЧПУ?

Приходилось ли вам задавать жесткий допуск для алюминиевых деталей, сталкиваясь с неожиданным превышением стоимости или задержкой производства? Эта распространенная проблема может нарушить сроки и бюджет проекта.

При стандартной обработке алюминия с ЧПУ обычно достигаются допуски ±0,005 дюйма (±0,127 мм). Для высокоточных задач возможно достижение гораздо более жестких допусков, таких как ±0,001 дюйма (±0,025 мм) или даже до ±0,0005 дюйма (±0,013 мм) при использовании современного оборудования и процессов.

Понимание факторов, влияющих на эти результаты, имеет ключевое значение. Окончательный допуск - это не просто число, которое вы выбираете; это результат нескольких взаимодействующих элементов.

Основные факторы, влияющие на допуски

Качество и калибровка самого станка с ЧПУ имеют основополагающее значение. Надежный, хорошо обслуживаемый 5-осевой станок всегда превзойдет менее надежный 3-осевой. Кроме того, имеет значение конкретный алюминиевый сплав. Например, 6061-T6 - это рабочая лошадка, известная своей хорошей обрабатываемостью, в то время как сплав 7075-T6, хотя и более прочный, может быть более сложным для обработки с очень жесткими допусками из-за внутренних напряжений. Правильное крепление и использование острых высококачественных режущих инструментов также не являются обязательными условиями точности. Все эти элементы вместе образуют систему, в которой самое слабое звено определяет конечный результат Определение геометрических размеров и допуск5 возможность.

Алюминиевый сплав против достижимых допусков

| Алюминиевый сплав | Общий темперамент | Обрабатываемость | Типичный стандартный допуск |

|---|---|---|---|

| 6061 | T6 | Хорошо | ±0,005" (±0,127 мм) |

| 7075 | T6 | Ярмарка | ±0,005" (±0,127 мм) |

| 2024 | T3 | Хорошо | ±0,004" (±0,102 мм) |

| 5052 | H32 | Ярмарка | ±0,005" (±0,127 мм) |

Хотя технически возможно добиться очень жестких допусков, это не всегда практично и экономически выгодно. Каждый десятичный знак, добавленный в спецификацию допуска, может оказать значительное влияние на конечную стоимость детали.

Цена точности

Стремление к более жестким допускам, чем требуется по функциональным требованиям, - распространенное инженерное упущение, которое значительно увеличивает расходы. Это связано с тем, что для достижения высокой точности при обработке алюминия на станках с ЧПУ требуется более низкая скорость, более частая смена инструмента, специализированное контрольное оборудование и зачастую несколько операций финишной обработки. В наших проектах PTSMAKE мы часто сотрудничаем с клиентами по вопросам проектирования для обеспечения технологичности (DFM). Этот процесс помогает выявить элементы, где допуски могут быть смягчены без ущерба для функциональности детали, что приводит к существенной экономии средств и времени. Всегда спрашивайте, действительно ли более жесткий допуск повышает ценность.

Допустимость против относительной стоимости

| Уровень толерантности | Относительное увеличение стоимости | Процесс обработки и контроля |

|---|---|---|

| Стандарт (±0,005") | Базовый уровень (1х) | Стандартные скорости, основные проверки качества |

| Плотно (±0,001") | 2х - 4х | Более низкие скорости, контроль на КИМ |

| Высокая точность (±0,0005") | 5x - 10x+ | Множество настроек, расширенная метрология |

Обработка алюминия с ЧПУ может обеспечивать допуски от стандартных ±0,005" до высокоточных ±0,0005". Это зависит от качества станка и материала. Однако более жесткие допуски увеличивают стоимость, поэтому для обеспечения баланса между точностью и бюджетом необходимо провести анализ проекта на предмет технологичности.

Как финишная и последующая обработка влияют на сроки обработки алюминия с ЧПУ?

Вы когда-нибудь сталкивались с тем, что идеально обработанная деталь задерживалась на несколько недель только из-за финишной обработки? Обидно, когда последние штрихи становятся самым узким местом, ставящим под угрозу сроки выполнения проекта.

Постобработка и отделка могут добавить от нескольких часов до нескольких недель к общему времени выполнения заказа на обработку алюминия с ЧПУ. Точная продолжительность зависит от типа отделки, сложности процесса, а также от того, выполняется ли он собственными силами или на условиях аутсорсинга.

Путешествие алюминиевой детали не заканчивается после остановки станка с ЧПУ. Постобработка - важнейший этап, который может существенно повлиять на конечную дату поставки. Выбор финишной обработки напрямую влияет как на время, так и на производительность детали.

Обычные варианты отделки

Простая механическая обработка, такая как удаление заусенцев или дробеструйная обработка, может занять всего несколько часов. Однако более сложная химическая обработка - это уже другая история. Например, такой стандартный процесс, как Анодирование6 может добавить несколько дней к срокам, учитывая хранение, обработку и сушку. Более специализированная отделка требует еще больше времени.

| Процесс отделки | Стандартное время добавления | Ключевое соображение |

|---|---|---|

| Обработанный | 0 дней | Самый быстрый вариант, может иметь видимые следы от инструмента. |

| Обработка бисером | 0,5 - 1 день | Создает однородную матовую поверхность. |

| Анодирование (тип II) | 2 - 4 дня | Придает коррозионную стойкость и цвет. |

| Порошковое покрытие | 3 - 5 дней | Обеспечивает прочное, толстое, декоративное покрытие. |

Помимо конкретного процесса, огромную роль играет логистика. В компании PTSMAKE многие процессы финишной обработки выполняются собственными силами, что упрощает рабочий процесс и сокращает задержки. Когда процесс приходится передавать на аутсорсинг, необходимо учитывать скрытые потери времени.

Скрытые задержки: Логистика и контроль качества

Доставка деталей стороннему поставщику и обратно увеличивает время транспортировки. Более того, ваши детали попадут в очередь на производство, что может означать ожидание за другими работами.

Управление аутсорсинговой отделкой

Контроль качества - еще один фактор. Что делать, если партия возвращается с финишера не в соответствии со спецификацией? Детали могут потребовать демонтажа и повторной обработки, что приведет к значительным задержкам. Вот почему надежный партнер, управляющий всей цепочкой поставок, включая квалифицированных отделочников, неоценим для любого предприятия. обработка алюминия на станках с ЧПУ проект.

| Потенциальная задержка | Влияние времени | Стратегия смягчения последствий |

|---|---|---|

| Транзит к/от поставщика | 2 - 5 дней | Используйте поставщика из одного источника с собственными возможностями. |

| Время ожидания поставщика в очереди | 1 - 10+ дней | Сотрудничайте с производителем, имеющим прочные связи с поставщиками. |

| Переработка/отклонение | 3 - 7 дней | Осуществлять строгий контроль качества входящей и исходящей продукции. |

Финишная обработка - важнейшая, но часто недооцениваемая часть графика обработки алюминия на станках с ЧПУ. Учет специфических процессов, потенциальных логистических задержек и этапов контроля качества с самого начала необходим для предотвращения непредвиденных задержек и обеспечения своевременной поставки деталей.

Какие виды отделки поверхности доступны для алюминия с ЧПУ?

Приходилось ли вам заказывать отделку для алюминиевых деталей, а потом обнаруживать, что она не соответствует вашим требованиям к прочности или эстетике? Такое несоответствие может привести к дорогостоящей доработке и задержке проекта.

Наиболее распространенными видами отделки поверхности алюминиевых деталей с ЧПУ являются обработка, дробеструйная обработка, анодирование (тип II и III), порошковое покрытие, покраска и покрытие химической пленкой. Каждый вид отделки предлагает уникальные преимущества с точки зрения защиты, внешнего вида и функциональности алюминиевых деталей с ЧПУ.

При выборе отделки важно смотреть не только на внешний вид. Основная функция детали часто диктует наилучший выбор. Для областей применения, требующих высокой прочности и коррозионной стойкости, защитные покрытия имеют большое значение.

Защитные и функциональные покрытия

Анодирование (тип II и тип III)

Анодирование - это электрохимический процесс, в результате которого на поверхности алюминия образуется прочный, устойчивый к коррозии оксидный слой. Тип II, или "прозрачное/цветное" анодирование, отлично подходит для эстетических целей и обеспечивает умеренную защиту. Тип III, известный как твердое анодирование, создает гораздо более толстый и плотный слой, обеспечивающий превосходную износостойкость и устойчивость к истиранию. В прошлых проектах PTSMAKE мы обнаружили, что твердосплавное анодирование необходимо для деталей механических узлов, подверженных высокому износу. Это критически важный процесс, особенно когда детали должны выдерживать потенциальные гальваническая коррозия7 при контакте с другими металлами.

| Характеристика | Анодирование (тип III) | Химическая пленка |

|---|---|---|

| Основное использование | Износостойкость | Защита от коррозии |

| Толщина | Толще (25-125 мкм) | Очень тонкие (<1 мкм) |

| Проводимость | Электрическая изоляция | Электропроводящий |

| Внешний вид | Более темный, непрозрачный | От прозрачного до желтого/золотого |

Помимо защиты, во многих сферах применения на первый план выходят внешний вид и ощущение от конечного продукта. Эстетическая отделка может скрыть следы обработки, придать цвет и создать специфическую текстуру, что значительно повышает воспринимаемую ценность детали.

Эстетическая и подготовительная отделка

Обработка бисером

Мелкие стеклянные шарики под высоким давлением приводятся в движение, создавая равномерное, ненаправленное матовое или сатиновое покрытие. Это отличный способ удаления мелких дефектов поверхности и следов от инструмента, оставшихся после обработки алюминия на станках с ЧПУ. Мы часто используем его в качестве предварительной обработки перед анодированием, чтобы получить первоклассную, неотражающую поверхность, которая нравится нашим клиентам.

Порошковое покрытие и покраска

Для получения цвета и прочного защитного слоя лучше всего подходят порошковая окраска и покраска. Порошковая окраска подразумевает нанесение сухого порошка электростатическим способом и последующее его отверждение под воздействием тепла, в результате чего получается покрытие, которое обычно прочнее обычной жидкой краски.

| Характеристика | Обработка бисером | Порошковое покрытие | Живопись |

|---|---|---|---|

| Внешний вид | Матовая/сатиновая текстура | Гладкий/текстурированный, цвет | Гладкий, глянцевый/матовый |

| Функция | Скрывает метки инструментов | Цвет, прочность | Цвет, защита |

| В качестве предварительной обработки | Да | Иногда | Часто |

Выбор правильной отделки для алюминиевых деталей с ЧПУ предполагает баланс между функциональными потребностями, такими как износостойкость, и эстетическими целями. Варианты варьируются от защитных покрытий, таких как анодирование и химическая пленка, до отделки, ориентированной на внешний вид, такой как дробеструйная обработка и порошковое покрытие, что позволяет подобрать подходящий вариант для любого применения.

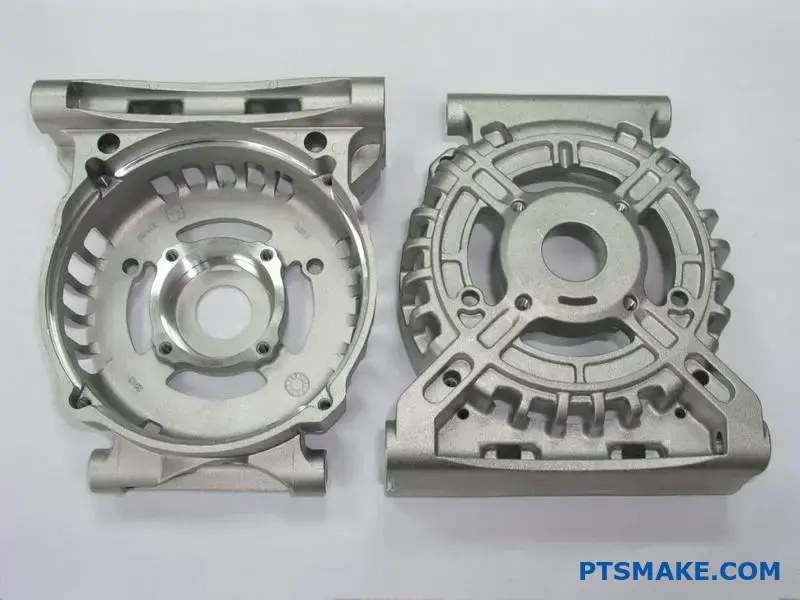

В каких отраслях больше всего используется обработка алюминия с ЧПУ?

Вы когда-нибудь задумывались, почему так много высокотехнологичных компонентов выглядят и ощущаются так, будто они сделаны из одного и того же высококачественного металла? Дело не только в эстетике, за этим стоит практическая причина.

Аэрокосмическая, автомобильная промышленность и производство бытовой электроники являются наиболее значительными потребителями алюминиевой обработки с ЧПУ. Эти отрасли используют алюминий благодаря его исключительному соотношению прочности и веса, превосходной коррозионной стойкости и отличной теплопроводности, что делает его идеальным материалом для высокопроизводительных и легких приложений.

Когда мы говорим о ведущих пользователях, аэрокосмическую отрасль невозможно обойти вниманием. Для самолетов важен каждый грамм. Цель - снизить вес без ущерба для прочности, что напрямую влияет на топливную эффективность и грузоподъемность. В своей работе в PTSMAKE мы часто обрабатываем детали для клиентов из аэрокосмической отрасли, где жесткие допуски не являются обязательными.

Роль специфических сплавов

Для разных областей применения требуются разные алюминиевые сплавы. Выбор имеет решающее значение для производительности. Например, для структурных компонентов часто требуются высокопрочные сплавы, а для деталей, подвергающихся воздействию элементов, необходима повышенная коррозионная стойкость благодаря таким процессам, как анодирование8.

Распространенные аэрокосмические сплавы

| Сплав | Основные характеристики | Типовое применение |

|---|---|---|

| 6061-T6 | Хорошая прочность, свариваемость, коррозионная стойкость | Авиационная арматура, шасси |

| 7075-T6 | Очень высокая прочность, хорошая усталостная прочность | Лонжероны крыла, каркасы фюзеляжа |

| 2024-T3 | Высокая прочность, хорошая усталостная прочность | Конструктивные элементы, поперечные балки |

Такая точность достигается благодаря передовым обработка алюминия на станках с ЧПУ.

Автомобильная промышленность следует сразу за аэрокосмической, особенно с ростом числа электромобилей (EV). Более легкие автомобили подразумевают большую дальность хода и лучшие эксплуатационные характеристики, что делает алюминий одним из главных игроков. От блоков двигателей в традиционных автомобилях до корпусов аккумуляторов и деталей шасси в электромобилях - алюминий играет важную роль. В прошлых проектах мы помогали клиентам значительно снизить вес компонентов, переходя от стальных к алюминиевым деталям.

Влияние на эксплуатационные характеристики автомобиля

Переход на алюминий связан не только с весом. Его тепловые свойства жизненно важны для управления теплом в высокопроизводительных двигателях и аккумуляторных системах.

Алюминий и сталь в автомобилестроении

| Компонент | Преимущество алюминия | Стальное преимущество |

|---|---|---|

| Блок двигателя | Легче, лучше рассеивает тепло | Низкая стоимость, высокая долговечность |

| Шасси | Улучшенная управляемость и эффективность использования топлива/батареи | Повышенная жесткость по цене |

| Панели кузова | Снижение веса, устойчивость к коррозии | Снижение стоимости материалов и ремонта |

Такой баланс свойств делает обработка алюминия на станках с ЧПУ краеугольный камень современного автомобилестроения.

Аэрокосмическая промышленность, автомобилестроение и электроника занимают лидирующие позиции по использованию алюминиевой обработки с ЧПУ. Уникальное сочетание низкого веса, высокой прочности и теплопроводности этого материала необходимо для создания высокопроизводительных компонентов, определяющих эти отрасли, - от каркасов самолетов до корпусов аккумуляторов электромобилей.

Узнайте, как термообработка может повысить прочность и долговечность алюминия для ваших компонентов. ↩

Узнайте, как направленность материала влияет на прочность детали и успешность обработки тонкостенных деталей. ↩

Поймите, что такое встроенная кромка и как ее предотвратить для повышения качества деталей. ↩

Нажмите, чтобы понять, как степень обрабатываемости сплава напрямую влияет на сроки и конечную стоимость вашего проекта. ↩

Узнайте, как этот символический язык гарантирует, что ваш замысел будет правильно понят производителями, что позволит избежать дорогостоящих ошибок в интерпретации. ↩

Узнайте больше об этом электрохимическом процессе и о том, как различные типы могут повлиять на свойства и сроки изготовления деталей. ↩

Узнайте больше о предотвращении этого электрохимического процесса, который может привести к разрушению разнородных металлических узлов. ↩

Узнайте больше об этом важном процессе отделки, который повышает долговечность и улучшает внешний вид алюминия. ↩