Многие производители сталкиваются с проблемой выцветания черного анодированного алюминия, неравномерности его цвета или несоответствия его характеристик точным техническим требованиям. Вы, вероятно, испытывали разочарование, получая детали с неравномерной окраской, низкой прочностью или отделкой, которая просто не соответствовала вашим замыслам.

Черный анодированный алюминий — это электрохимический процесс, в ходе которого поверхность металла преобразуется в прочный, коррозионно-стойкий оксидный слой, окрашенный в черный цвет, который обеспечивает превосходную твердость и долговечность по сравнению с краской или порошковым покрытием.

Чтобы получить правильное черное анодированное покрытие, необходимо понимать множество переменных — от выбора сплава до химического состава краски и методов предварительной обработки. В этом руководстве описаны технические детали, важные для вашего следующего проекта, которые помогут вам точно определить, что вам нужно, и эффективно общаться с вашим партнером по производству.

Какие алюминиевые сплавы лучше всего подходят для глубокой черной отделки?

Достижение настоящего глубокого черного цвета на алюминии — это общая цель. Однако наиболее важным фактором является выбор конкретного сплава. Он напрямую влияет на качество и однородность конечного цвета.

Некоторые сплавы просто анодируются лучше, чем другие. Правильный выбор гарантирует однородный, насыщенный черный цвет ваших деталей.

Быстрое сравнение сплавов

Ниже приведено краткое руководство. В нем показано, какие серии сплавов лучше всего подходят для получения глубокого черного цвета.

| Серия сплавов | Подходит для Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Превосходно |

| 2xxx, 3xxx | От плохого до хорошего |

Это важный первый шаг в проектировании деталей, требующих высококачественной черной анодированной алюминиевой отделки.

Почему легирующие элементы имеют значение

Секрет идеального черного анодированного покрытия заключается в химическом составе сплава. Результат зависит от элементов, смешанных с алюминием. Дело не только в процессе, но и в выборе правильного материала.

Проблема с сериями 2xxx и 3xxx

Сплавы серии 2xxx содержат высокий уровень меди. Аналогично, серия 3xxx имеет высокое содержание марганца. Во время анодирования эти элементы могут создавать проблемы.

Эти элементы могут образовывать интерметаллические частицы1 которые не поддаются анодированию должным образом. Это часто приводит к появлению грязного, неровного или мутного внешнего вида вместо настоящего глубокого черного цвета. В PTSMAKE мы часто советуем клиентам избегать использования таких материалов для косметической черной отделки.

Превосходство серий 5xxx, 6xxx и 7xxx

Эти серии являются лучшим выбором для черного анодированного алюминия. Их основными легирующими элементами являются магний (5xxx), магний и кремний (6xxx) или цинк и магний (7xxx).

Эти элементы создают более однородный и пористый анодный оксидный слой. Такая структура легко и равномерно впитывает черный краситель. Результатом является однородное, насыщенное и долговечное черное покрытие, отвечающее высоким эстетическим стандартам.

| Серия сплавов | Основные легирующие элементы | Результат анодирования (черный) |

|---|---|---|

| 2xxx | Медь (Cu) | Часто приводит к грязному, неровному финишу. |

| 3xxx | Марганец (Mn) | Может иметь сероватый или неровный вид. |

| 5xxx | Магний (Mg) | Хорошее, однородное черное покрытие. |

| 6xxx | Магний (Mg) и кремний (Si) | Отличный, насыщенный черный цвет. Лучший выбор. |

| 7xxx | Цинк (Zn) и магний (Mg) | Отличная, очень темная черная отделка. |

Для получения безупречного черного покрытия чрезвычайно важно правильно выбрать сплав. Серии 5xxx, 6xxx и 7xxx идеально подходят для этой цели благодаря своим легирующим элементам, которые образуют однородный оксидный слой. Такая структура обеспечивает глубокое и равномерное впитывание черного красителя, в отличие от проблемных серий 2xxx и 3xxx.

Как анодирование изменяет свойства поверхности алюминия?

Анодирование — это гораздо больше, чем просто окрашивание. Это фундаментальная переработка поверхности алюминия. В результате этого процесса образуется твердый защитный оксидный слой. Новая поверхность становится неотъемлемой частью детали.

Этот слой значительно повышает прочность. Это не покрытие, которое может отколоться или отслоиться. Это контролируемое окисление, которое усиливает естественные прочностные характеристики металла.

Основные улучшения свойств

Преобразование является значительным. Мы видим серьезные улучшения в нескольких ключевых областях деятельности.

| Недвижимость | Необработанный алюминий | Анодированный алюминий |

|---|---|---|

| Твердость | Мягкий, легко царапается | Подходы из закаленной стали |

| Коррозия | Уязвимый к окислению | Высокая стойкость |

| Абразивная износостойкость | Быстро изнашивается | Отличная износостойкость |

За пределами основ: функциональные обновления

Функциональные преимущества – вот что действительно ценится инженерами в анодировании. Основным преимуществом является повышенная твердость поверхности. Эта анодная пленка обладает исключительной прочностью. Она обеспечивает надежную защиту от царапин и износа.

В прошлых проектах PTSMAKE это имело решающее значение. Для компонентов в механических узлах, подверженных высокому износу, эта дополнительная прочность значительно продлевает срок службы продукта.

Коррозия и электрические свойства

Коррозионная стойкость также значительно улучшена. Непористый барьер, созданный анодированием, защищает базовый алюминий от воздействия факторов окружающей среды. Это предотвращает ржавчину и деградацию с течением времени. Деталь, такая как корпус для наружной электроники, часто обозначается как черный анодированный алюминий2, зависит от этой защиты.

Еще одно важное изменение касается электрической изоляции. Слой оксида алюминия является плохим проводником электричества. Это свойство имеет жизненно важное значение для электронных корпусов. Оно предотвращает короткое замыкание и защищает чувствительные компоненты. Согласно результатам наших испытаний, изоляционные свойства слоя являются надежными.

| Характеристика | Преимущества для инженеров |

|---|---|

| Повышенная твердость | Защищает от царапин и вмятин |

| Износостойкость | Продлевает срок службы деталей в подвижных узлах |

| Электрическая изоляция | Предотвращает короткое замыкание в корпусах |

| Постоянное качество отделки | Обеспечивает высококачественный внешний вид |

Анодирование коренным образом преобразует поверхность алюминия, создавая твердый, коррозионно-стойкий слой. Этот процесс обеспечивает важные функциональные преимущества, такие как износостойкость и электрическая изоляция, что делает его идеальным для сложных инженерных применений, выходящих за рамки простой эстетики.

Какие типы черных красителей используются чаще всего?

При выборе черного красителя мы обычно рассматриваем два основных типа: органический и неорганический. Их химический состав совершенно различен. Это различие значительно влияет на эффективность.

Правильный выбор имеет решающее значение. Он гарантирует, что конечные детали будут соответствовать требуемым спецификациям как по внешнему виду, так и по долговечности.

Органические и неорганические красители

Органические красители созданы на основе углеродных соединений. Неорганические красители созданы на основе солей металлов. Это основное различие определяет наш процесс выбора для проектов клиентов.

| Тип красителя | Основная база |

|---|---|

| Органический | Углеродные соединения |

| Неорганический | Соли металлов |

Понимание этих основ помогает нам выбрать идеальную отделку. Это первый шаг к достижению желаемого результата.

Более глубокое погружение: преимущества и недостатки

Правильный краситель — это не только цвет. Это еще и его характеристики в конечной среде эксплуатации детали. Мы должны учитывать такие факторы, как воздействие солнечного света, нагрев и общий износ. Об этом я ежедневно беседую с клиентами.

Органические красители: яркие, но уязвимые

Органические красители часто дают более глубокий и насыщенный черный цвет. Эта визуальная привлекательность является их основным преимуществом. Кроме того, они часто являются более экономичным вариантом для многих проектов.

Однако они не так хорошо работают под воздействием ультрафиолета или высокой температуры. Это означает, что при использовании на открытом воздухе они могут со временем выцветать. Они лучше всего подходят для внутренних изделий, где эстетика является главным приоритетом.

Неорганические красители: долговечный выбор

Когда долговечность является непреложным условием, мы обращаемся к неорганическим красителям. Они обладают превосходными светостойкость3 и может выдерживать гораздо более высокие температуры без ухудшения качества.

Это делает их идеальным выбором для черный анодированный алюминий детали в автомобильной, аэрокосмической промышленности или наружном оборудовании. Цвет может быть немного менее насыщенным, но характеристики остаются непревзойденными для сложных применений.

| Характеристика | Органические красители | Неорганические красители |

|---|---|---|

| Устойчивость к ультрафиолетовому излучению | Нижний | Превосходно |

| Термостойкость | Умеренный | Превосходно |

| Стоимость | Как правило, ниже | В целом выше |

| Лучшее для | Внутренние, косметические детали | Наружные детали, подверженные высокой износостойкости |

Выбор правильного красителя является важным этапом в процессе производства. Выбор полностью зависит от предполагаемого использования детали и условий, в которых она будет эксплуатироваться. Это баланс между эстетикой, характеристиками и стоимостью.

Чем отличается черное анодирование типа II от типа III?

Выбор между черным анодированием типа II и типа III является важным решением. Он напрямую влияет на характеристики и внешний вид вашей детали. Считайте это выбором между эстетикой и чистой прочностью.

Тип II — это стандарт косметической привлекательности. Он обеспечивает красивую, однородную черную поверхность. Также обладает умеренной коррозионной стойкостью и износостойкостью.

Тип III, или твердое покрытие, разработан для обеспечения прочности. Оно создает гораздо более толстый и твердый слой. Это делает его идеальным для промышленных применений с высокой степенью износа.

Вот краткое сравнение:

| Характеристика | Тип II (стандартный) | Тип III (твердое покрытие) |

|---|---|---|

| Основная цель | Косметический вид | Износостойкость |

| Толщина слоя | Более тонкий (до 25 мкм) | Более толстый (25–150 мкм) |

| Твердость | Умеренный | Очень высокая (60-70C по шкале Роквелла) |

| Общее использование | Кожухи, панели | Поршни, шестерни, механизмы |

Выбор не ограничивается только внешним видом и прочностью. В наших проектах в PTSMAKE мы помогаем клиентам найти оптимальный баланс между различными техническими характеристиками для их черный анодированный алюминий компоненты.

Тип II: Эстетический выбор

Анодирование типа II идеально подходит для деталей, где первостепенное значение имеет безупречный внешний вид. Например, корпуса бытовой электроники, архитектурные элементы или автомобильная отделка. Пористый оксидный слой легко впитывает черный краситель, что приводит к получению глубокого, насыщенного и однородного цвета, который трудно повторить.

Однако его более тонкий слой обеспечивает лишь умеренную защиту от царапин и истирания. Он подходит для повседневного использования, но не для жестких механических условий эксплуатации.

Тип III: Функциональный энергетический центр

Твердое покрытие типа III создается с использованием другого электролитический процесс4. Наши испытания показывают, что он образует гораздо более плотный и толстый слой оксида алюминия. Это делает его невероятно устойчивым к износу, истиранию и коррозии.

Это идеальный вариант для аэрокосмических компонентов, военного оборудования и высокопроизводительных деталей машин. Главный компромисс? Добиться глубокого, настоящего черного цвета сложнее. Плотный слой поглощает краску менее равномерно, что иногда приводит к получению угольно-серого или бронзово-черного оттенка.

| Параметр | Анодирование типа II | Анодирование с твердым покрытием типа III |

|---|---|---|

| Температура процесса | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Текущая плотность | Нижний | Выше |

| Поглощение красителем | Превосходно | От хорошего до хорошего |

| Основная выгода | Превосходная эстетика | Максимальная прочность |

Короче говоря, черное анодирование типа II обеспечивает превосходную косметическую отделку большинства деталей. Тип III обеспечивает непревзойденную твердость и износостойкость, что делает его незаменимым для сложных инженерных применений, где функциональность важнее, чем достижение идеального черного цвета.

Как классифицируются черные анодированные покрытия по промышленным стандартам?

Когда вам нужна надежная отделка, ключевую роль играют отраслевые стандарты. Наиболее важным из них является MIL-A-8625. Это военная спецификация, но в настоящее время она используется во многих отраслях промышленности.

Этот стандарт обеспечивает четкую структуру. Он помогает нам точно определить, каким должно быть черное анодированное покрытие. Это гарантирует единообразие и качество каждой детали. Рассмотрим основные классификации.

Объяснение типов и классов

В стандарте используются "типы" и "классы". Тип относится к методу анодирования. Класс относится к цвету или его отсутствию.

| Технические характеристики | Описание |

|---|---|

| Тип II | Анодирование серной кислотой |

| Тип III | Анодирование с твердым покрытием |

| Класс 2 | Окрашенная поверхность (например, черная) |

Понимание этих моментов имеет решающее значение для закупки. Это гарантирует, что вы получите ожидаемый результат.

MIL-A-8625 — это руководство по анодированию. Оно исключает догадки. Кроме того, оно гарантирует, что все, от дизайнера до производителя, будут на одной волне. В PTSMAKE мы ежедневно обращаемся к этой спецификации, чтобы гарантировать результаты для наших клиентов.

Тип II: Универсал

При анодировании типа II используется ванна с серной кислотой. Она создает защитный слой, идеально подходящий для большинства применений. Процесс анодирования представляет собой электролитическое пассивирование5 техника. Она увеличивает толщину естественного оксидного слоя на поверхности металлических деталей.

Его пористая структура отлично впитывает краски. Это делает его идеальным для глубокого, однородного черного покрытия. Он обладает хорошей коррозионной стойкостью и отличным внешним видом. Хорошо подходит для деталей, которые не подвергаются сильному износу.

Тип III: Прочное покрытие для тяжелых условий эксплуатации

Тип III, или твердое покрытие, отличается от других. Для его получения используется более интенсивный процесс, часто при более низких температурах. В результате получается гораздо более толстый и твердый анодный слой.

Это делает поверхность невероятно прочной и износостойкой. Мы часто используем ее для изготовления высокопроизводительных деталей в аэрокосмической промышленности или робототехнике. Более плотное покрытие по-прежнему поддается окрашиванию, но для получения однородного черного цвета процесс требует более тщательного контроля.

Основные различия

| Характеристика | Тип II (серный) | Тип III (твердое покрытие) |

|---|---|---|

| Толщина | Обычно 0,0002–0,001 дюйма" | Обычно 0,001–0,004 дюйма" |

| Твердость | 300–400 по шкале Виккерса | 600–700 по шкале Виккерса |

| Основное использование | Эстетика, коррозия | Износостойкость, долговечность |

Класс 2: Добавление цвета

Класс 2 просто означает, что деталь окрашивается после анодирования. Для черной анодированной алюминиевой детали это означает погружение в ванну с черным органическим красителем. Последним этапом является герметизация, которая закрепляет цвет и закрывает поры.

MIL-A-8625 — основной стандарт для анодирования. Тип II лучше всего подходит для косметической отделки, а тип III обеспечивает превосходную прочность. Обозначение класса 2 просто означает, что деталь окрашена для достижения классического черного цвета анодированного алюминия.

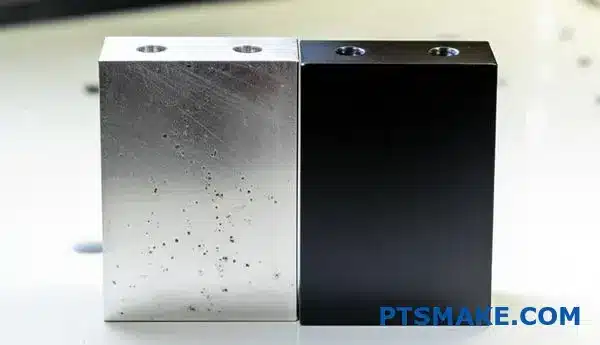

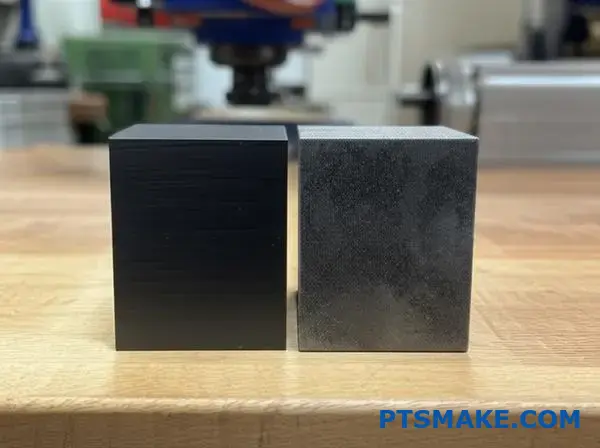

В чем заключаются визуальные различия между матовой и глянцевой отделкой?

Распространенным мифом является то, что анодирование создает покрытие. Это не совсем верно. На самом деле ключевую роль играет процесс предварительной обработки алюминия.

Текстура поверхности установлена до деталь поступает в бак для анодирования.

Фонд финиша

Окончательный вид детали определяется на раннем этапе. Хотите ли вы матовую или глянцевую поверхность черный анодированный алюминий В первую очередь, все начинается с подготовки поверхности.

| Предварительная обработка | Финишная отделка |

|---|---|

| Каустическая травля | Матовый / Неотражающий |

| Полировка | Глянцевый / Отражающий |

Этот начальный этап определяет, как свет будет взаимодействовать с окончательной анодированной поверхностью.

Как предварительная обработка создает внешний вид

Сам анодированный слой прозрачен. Он просто повторяет контуры алюминиевой поверхности под ним. Это означает, что именно этап предварительной обработки определяет конечный эстетический вид.

Достижение матовой поверхности

Для получения матовой поверхности без отражения мы используем процесс, называемый каустическим травлением. Эта химическая ванна микроскопически шерохует поверхность алюминия, создавая диффузную текстуру.

Когда свет попадает на эту неровную поверхность, он рассеивается во многих направлениях, а не отражается обратно. Это устраняет блики и придает детали мягкий матовый вид, который отлично скрывает отпечатки пальцев.

Создание глянцевой поверхности

Для получения глянцевого покрытия поверхность перед анодированием должна быть максимально гладкой. Обычно это достигается с помощью механической полировки или химической обработки.

Механическая полировка использует абразивы для физического сглаживания детали. Блестящее погружение — это химический процесс, который сглаживает алюминий на микроскопическом уровне, создавая зеркальную поверхность. Оба метода уменьшают рельеф поверхности6 для обеспечения прямого отражения света.

Эта гладкая основа позволяет прозрачному анодированному слою выглядеть глубоким и отражающим.

| Метод | Процесс | Визуальный результат |

|---|---|---|

| Каустическая травля | Химическое шероховатость | Рассеянный, без бликов |

| Механическая полировка | Абразивное сглаживание | Отражающий, блестящий |

| Яркий спад | Химическое разглаживание | Высокоотражающий, зеркальный |

Таким образом, один и тот же процесс анодирования может дать совершенно разные результаты, которые полностью зависят от этого важнейшего этапа подготовки.

Конечный уровень блеска анодированной детали не зависит от самого процесса анодирования. Он определяется предварительной обработкой. Каустическое травление создает матовую поверхность, а механическая или химическая полировка приводит к блестящему, отражающему финишу.

Каковы преимущества и недостатки различных систем черных красителей?

Выбор правильного черного красителя имеет решающее значение. Он определяет окончательный вид, характеристики и срок службы ваших деталей. Это особенно актуально для высокотехнологичных черный анодированный алюминий компоненты.

Необходимо подобрать систему красителей в соответствии с условиями применения. Для наружных элементов требуются другие свойства, чем для внутренних.

Давайте разберем три распространенных типа красителей. Мы сравним их характеристики, чтобы помочь вам принять обоснованное решение для вашего следующего проекта.

Сравнение «один на один»

Лучший выбор всегда зависит от области применения. Детали, используемые в помещениях, имеют другие требования, чем детали, ежедневно подвергающиеся воздействию солнечного света. Стоимость также является важным фактором при производстве.

Вот таблица быстрого сравнения, которую мы часто используем в PTSMAKE. Она помогает нашим клиентам выбрать правильную отделку для их деталей.

| Характеристика | Высокая светостойкость Органический | Универсальное органическое | Неорганическая соль металла |

|---|---|---|---|

| Устойчивость к ультрафиолетовому излучению | Превосходно | От плохого до хорошего | Превосходный |

| Термостойкость | Хорошо | От хорошего до хорошего | Превосходно |

| Простота использования | Высокий | Высокий | Умеренный |

| Стоимость | Высокий | Низкий | Умеренный |

| Глубина цвета | Отлично (Глубокий черный) | Хорошо (варьируется) | Хорошо (черный как смоль) |

Понимание компромиссов

Красители с высокой светостойкостью отлично подходят для автомобильных или архитектурных деталей. Они устойчивы к выцветанию под воздействием солнечного света, но стоят дороже. Это выгодное вложение средств для продуктов, которые должны хорошо выглядеть в течение многих лет на открытом воздухе.

Органические красители общего назначения идеально подходят для бытовой электроники. Эти детали обычно не подвергаются воздействию сильного ультрафиолета или высокой температуры. Они представляют собой очень экономичное решение для применения в помещениях.

Неорганические красители невероятно долговечны. Цвет создается посредством электролитическое окрашивание7, что делает его частью самого оксидного слоя. Этот метод широко используется для военных и аэрокосмических деталей, где производительность является главным приоритетом. Процесс более сложный, чем простое погружение, но обеспечивает максимальную прочность.

В конечном итоге, идеальный черный краситель обеспечивает баланс между эффективностью и стоимостью. Тщательно оцените условия конечного использования вашего продукта. Этот выбор напрямую влияет на качество и долговечность вашего конечного продукта. черный анодированный алюминий детали. Выбирайте с умом для долгосрочного успеха.

Как выбор алюминиевого сплава влияет на конечный черный цвет?

Выбор правильного алюминиевого сплава имеет решающее значение. Он напрямую влияет на конечный черный цвет и отделку. Не все сплавы одинаково подходят для этого процесса.

Секрет заключается в легирующих элементах. Эти элементы, такие как кремний или медь, по-разному реагируют во время анодирования. Это влияет на то, как впитывается черный краситель.

Распространенные сплавы и результаты черного анодирования

| Серия сплавов | Основной элемент | Типичная черная отделка |

|---|---|---|

| 2xxx | Медь (Cu) | Приглушенный, иногда неровный |

| 4xxx | Кремний (Si) | Грязный, темно-серый |

| 6xxx | Магний/Кремний | Насыщенный, однородный черный цвет |

| 7xxx | Цинк (Zn) | Глубокий, насыщенный черный цвет |

Это простое руководство поможет вам выбрать лучший материал. Оно гарантирует, что вы получите желаемый результат для вашего черный анодированный алюминий части.

Выбор сплава существенно влияет на конечный результат. Это типичная проблема, с которой мы помогаем клиентам справиться в PTSMAKE. Некоторые элементы мешают процессу анодирования, не позволяя получить насыщенный черный цвет.

Влияние конкретных легирующих элементов

Проблема с кремнием и медью

Сплавы серии 4xxx, богатые кремнием, являются ярким примером. Частицы кремния не поддаются анодированию должным образом. В результате получается неравномерная, грязно-серая поверхность вместо чистой черной.

Аналогично, сплавы серии 2xxx содержат высокий уровень меди. В процессе анодирования медь может вызвать проблемы. Эти интерметаллические соединения8 может привести к неровному или тусклому черному покрытию. Конечный цвет часто не имеет ожидаемой глубины и насыщенности.

Лучшие сплавы для черного цвета

По результатам наших испытаний, сплав 6061 является эталоном. Он обеспечивает стабильно высокое качество и насыщенный черный цвет покрытия. Сбалансированный состав делает его идеальным для косметического анодирования.

7075 — еще один отличный выбор. Он часто дает немного другой, еще более глубокий оттенок черного. Это связано с содержанием цинка. Выбор между 6061 и 7075 может зависеть от конкретного эстетического эффекта, который вы хотите достичь.

| Сплав | Основной легирующий элемент | Влияние на черное анодирование |

|---|---|---|

| 2024 | Медь | Неравномерное впитывание краски, приглушенный цвет |

| 4043 | Кремний | Создает "грязноватый" темно-серый оттенок |

| 6061 | Магний, кремний | Отлично. Стабильный, насыщенный черный цвет. Промышленный стандарт. |

| 7075 | Цинк | Отлично. Очень глубокий, иногда слегка отличающийся оттенком черного цвета. |

Выбор сплава определяет окончательный вид изделия. Сплавы кремния и меди часто дают серый или приглушенный цвет. Для получения настоящего глубокого черного цвета стандартом является сплав 6061, а сплав 7075 может обеспечить еще более глубокий оттенок для ваших черных анодированных алюминиевых деталей.

Какова взаимосвязь между толщиной пленки и глубиной цвета?

Толщина анодной пленки напрямую влияет на конечную глубину цвета. Это особенно актуально для окрашенных покрытий, таких как черный цвет. Более толстая пленка имеет больше пористого пространства.

Это дополнительное пространство позволяет материалу впитывать больше красящего пигмента. В результате получается гораздо более глубокая и насыщенная цветовая гамма.

Для получения настоящего глубокого черного анодированного алюминиевого покрытия почти всегда предпочтительнее использовать более толстое покрытие, относящееся к классу II. Мы стремимся к определенному диапазону, чтобы достичь этой цели.

| Тип пленки | Идеальная толщина для черного цвета | Результирующий цвет |

|---|---|---|

| Тип II | 18–25 микрон | Глубокий, насыщенный черный |

| Тип II | < 15 микрон | Более светлый, менее насыщенный |

В то время как более толстая пленка идеально подходит для окрашенных покрытий типа II, ситуация обстоит иначе в случае анодирования типа III, также известного как твердое покрытие. Это часто вызывает замешательство у наших клиентов.

Проблема с твердым покрытием типа III

Анодирование с твердым покрытием создает значительно более плотный и твердый оксидный слой. Такая плотность отлично подходит для обеспечения износостойкости, но создает проблемы при окрашивании. Поры становятся меньше и менее однородными.

Эта компактная структура значительно затрудняет эффективное и равномерное проникновение крупных частиц красителя в пленку.

Ограничения и компромиссы при окрашивании

Если твердое покрытие типа III слишком толстое, добиться глубокого, однородного черного цвета становится практически невозможно. Цвет может выглядеть блеклым или пятнистым.

Это становится критическим компромиссом. Необходимо найти баланс между требованием к чрезвычайной твердости и желаемой эстетикой насыщенного черного цвета. Фильм морфология пор9 является определяющим фактором в этом процессе. В прошлых проектах в PTSMAKE мы помогали клиентам найти этот точный баланс.

| Тип анодирования | Пористость | Поглощение красителем | Лучший вариант использования для черного цвета |

|---|---|---|---|

| Тип II | Высокий / Равномерный | Превосходно | Декоративные, насыщенные цвета |

| Тип III | Низкий / Плотный | Ограниченный / Сложный | Высокая износостойкость |

Для деталей из анодированного алюминия насыщенного черного цвета лучше всего подходит более толстая пленка типа II (18–25 мкм). Однако в случае с твердым покрытием типа III чрезмерная толщина препятствует поглощению краски, что приводит к компромиссу между твердостью и глубиной цвета.

Какие существуют предварительные обработки и как они изменяют внешний вид?

Окончательный вид анодированной детали определяется задолго до того, как она попадает в анодирующий резервуар. Предварительная обработка является важнейшим первым этапом.

Эти процессы готовят текстуру поверхности алюминия. На этом этапе определяется, будет ли конечная деталь иметь матовую, сатиновую или глянцевую поверхность.

Механическая предварительная обработка

Эти методы физически изменяют поверхность. Считайте это подготовкой холста перед рисованием. Они включают в себя такие процессы, как пескоструйная обработка, барабанная обработка и полировка. Каждый из них создает уникальную отправную точку для конечного вида.

Химическая предварительная обработка

Они используют химические реакции для изменения поверхности. Они могут либо травить поверхность для создания матового покрытия, либо химически полировать ее для получения глянцевого, отражающего внешнего вида.

| Метод | Тип | Финишная отделка |

|---|---|---|

| Взрывные работы | Механические | Униформа Матовая |

| Полировка | Механические | Отражающий блеск |

| Щелочное травление | Химические | Тонкий матовый |

| Яркое погружение | Химические | Зеркальный блеск |

Давайте разберемся, как работают эти процессы. Понимание механизма, лежащего в основе каждого вида обработки, является ключом к выбору идеального покрытия для вашего проекта. По сути, речь идет о контроле отражения света от поверхности на микроскопическом уровне.

Как механические методы формируют поверхность

Абразивные методы для матовой отделки

При дробеструйной обработке и барабанной обработке на поверхность воздействуют абразивными материалами. В результате на поверхности образуются миллионы крошечных вмятин, которые рассеивают свет, а не отражают его напрямую. Это приводит к очень равномерному, ненаправленному матовому внешнему виду. Это отличный способ скрыть мелкие царапины или линии штамповки от экструзии.

Сглаживание для глянцевых покрытий

Полировка и шлифовка дают противоположный эффект. Эти методы физически сглаживают микроскопические неровности на поверхности детали. Это создает более однородную плоскость, позволяющую свету отражаться когерентно. Результатом является блестящая и глянцевая поверхность.

Влияние химических веществ на текстуру

Создание матового покрытия с помощью щелочного травления

Щелочное травление химически растворяет очень тонкий внешний слой алюминия. Эта контролируемая коррозия создает тонкую, атласную текстуру. По нашему опыту в PTSMAKE, это популярный выбор для достижения однородного, высококачественного внешнего вида. черный анодированный алюминий части.

Достижение блеска с помощью кислотного погружения

Кислотное травление по сути является процессом химической полировки. Кислотная смесь сглаживает поверхность, растворяя микроскопические выступы быстрее, чем впадины. Это значительно увеличивает поверхность. зеркальная отражательная способность10, создавая блестящий, зеркальный блеск еще до начала анодирования.

| Предварительная обработка | Основной механизм | Лучшее для |

|---|---|---|

| Обработка бисером | Физическое истирание | Скрытие дефектов, однородный матовый вид |

| Полировка | Физическое сглаживание | Глянцевые декоративные покрытия |

| Щелочное травление | Химическое растворение | Матовый атлас, скрывающий линии экструзии |

| Кислотный яркий дип | Химическая полировка | Зеркальное, высокоотражающее покрытие |

Предварительная обработка имеет основополагающее значение для конечного внешнего вида. Механические методы физически шлифуют или сглаживают поверхность для получения матовой или глянцевой отделки. Химические методы обработки используют травление для получения сатинового вида или яркое погружение для зеркального блеска, создавая основу перед нанесением анодной пленки.

Чем отличается черное анодирование от порошкового покрытия или окраски?

При выборе отделки важны детали. Дело не только в внешнем виде. Анодирование — это уникальный процесс. Оно становится частью алюминия, а не просто слоем на его поверхности.

Это обеспечивает превосходную адгезию. Кроме того, значительно улучшается теплопередача.

Окраска и порошковое покрытие – это разные вещи. Это наносимые покрытия. Они предлагают гораздо более широкий выбор цветов. Кроме того, они гораздо лучше скрывают дефекты поверхности.

Вот таблица для быстрого сравнения.

| Характеристика | Черное анодирование | Порошковое покрытие / окраска |

|---|---|---|

| Адгезия | Цельнолитые из металла | Может отколоться или отслоиться |

| Теплопередача | Превосходно | Плохой (изолятор) |

| Варианты цвета | Ограниченный | Практически неограниченный |

| Покрытие дефектов | Бедный | От хорошего до отличного |

При анодировании используется электрохимический11 процесс. Этот процесс преобразует алюминиевую поверхность в твердый, прочный оксидный слой. Вот почему черный анодированный алюминий часть настолько устойчива к износу и коррозии. Покрытие буквально является частью компонента.

Краска и порошковое покрытие являются аддитивными. Они наносятся на поверхность. Хотя современные покрытия являются прочными, они все же могут откалываться или отслаиваться под воздействием нагрузок. Это приводит к обнажению базового металла под ними.

Важным отличием, которое мы видим в PTSMAKE, является теплоотвод. Анодированный слой является частью металла. Он сохраняет отличную теплопроводность. Это жизненно важно для таких деталей, как радиаторы или электронные корпуса.

Краска и порошковое покрытие действуют как изоляторы. Они удерживают тепло, что является серьезной проблемой для компонентов, от которых зависит производительность.

Однако, если поверхность имеет незначительные косметические дефекты, хорошо подходит окраска или порошковое покрытие. Они легко скрывают небольшие царапины. Анодирование не скроет эти недостатки.

Практическое руководство по выбору

| Приложение | Рекомендуемая отделка | Почему? |

|---|---|---|

| Теплоотводы | Черное анодирование | Превосходная теплоотдача. |

| Наружные панели | Порошковое покрытие | Высокая цветовая гамма и долговечность. |

| Износостойкие детали | Черное анодирование | Отличная стойкость к истиранию. |

| Косметические чехлы | Окраска/порошковое покрытие | Может скрыть неровности поверхности. |

Выбор полностью зависит от ваших приоритетов. Анодирование обеспечивает непревзойденную прочность и теплопередачу. Краска и порошковое покрытие обеспечивают косметическую гибкость, скрывая недостатки и предлагая бесконечные варианты цветов. Функциональные требования вашего приложения помогут вам принять решение.

Как настроить параметры, чтобы получить матовую или глянцевую поверхность?

Достижение идеального результата начинается задолго до погружения в анодирующий резервуар. Ключевым моментом является этап предварительной обработки. В первую очередь необходимо контролировать текстуру поверхности алюминиевой детали.

Для получения различных визуальных эффектов мы используем разные методы подготовки. Ваш выбор здесь напрямую определяет матовый или глянцевый вид.

Создание матового покрытия

Чтобы получить не отражающую, матовую поверхность, мы используем щелочную травильную ванну. Увеличение времени или концентрации химического вещества в этой ванне создает поверхность с мелкой текстурой. Это рассеивает свет, придавая поверхности матовый вид.

Достижение глянцевого покрытия

Для получения блестящей, отражающей глянцевой поверхности мы пропускаем процесс травления. Вместо этого мы используем химическую полировку или механическую полировку. Этот этап сглаживает поверхность перед тем, как она поступает на линию анодирования.

| Тип отделки | Первичная предварительная обработка | Ключевой параметр управления |

|---|---|---|

| Матовый | Щелочное травление | Время / Концентрация |

| Глосс | Яркий зануждение / полировка | Пропуск этапа травления |

Предварительная обработка — это этап, на котором вы действительно определяете окончательный вид изделия. Многие думают, что анодирование само по себе контролирует блеск, но это заблуждение. В процессе анодирования на существующей поверхности образуется прозрачный оксидный слой. Таким образом, текстура, которую вы создаете заранее, является той, которую вы увидите в конечном результате.

Наука, стоящая за блеском

Для матовых поверхностей

Процесс основан на контролируемой химической реакции. [Щелочное травление]()12 раствор микроскопически шерохует поверхность алюминия. Это создает крошечные пики и впадины, которые рассеивают свет, а не отражают его напрямую. Результатом является мягкая, небликующая поверхность. Это очень популярно для высококачественных черных анодированных алюминиевых корпусов электроники.

Для глянцевых поверхностей

Чтобы получить зеркальную поверхность, мы должны сделать ее максимально гладкой. Для этого у нас есть два основных метода, которые применяются перед анодированием.

- Химическая яркая погрузка: Это кислая ванна. Она сглаживает алюминий на микроскопическом уровне, растворяя неровности поверхности.

- Механическая полировка: Это включает в себя физическую полировку детали. В результате получается чрезвычайно гладкая, отражающая поверхность.

По нашему опыту в PTSMAKE, выбор между этими методами зависит от геометрии детали и требуемого уровня блеска.

| Метод полировки | Лучшее для | Результат |

|---|---|---|

| Химическая яркая погрузка | Сложные формы, мелкие детали | Равномерная, яркая и гладкая поверхность |

| Механическая полировка | Плоские или просто изогнутые поверхности | Максимально возможная зеркальная отражательная способность |

Окончательный внешний вид определяется до анодирования детали. Матовая поверхность получается в результате травления, а для получения глянцевой поверхности необходимо пропустить этап травления и вместо этого отполировать или погрузить деталь в раствор для максимальной гладкости.

Для каких применений черный анодированный алюминий является идеальным выбором?

Выбор правильной отделки имеет решающее значение. Черный анодированный алюминий не только привлекателен внешне. Он обладает особыми функциональными преимуществами для сложных условий эксплуатации.

Давайте разберемся, в чем заключаются преимущества этого материала. Речь идет о соответствии его свойств конкретным требованиям вашего применения.

Ключевые факторы принятия решений

Учитывайте долговечность, эстетику и электрические свойства. Каждый фактор играет роль в окончательном выборе подходящего материала.

| Приложение | Ключевое преимущество |

|---|---|

| Высококачественная электроника | Премиум-класс |

| Оптические компоненты | Низкая отражательная способность |

| Тактическое снаряжение | Долговечность |

| Архитектурная отделка | Устойчивость к коррозии |

Это помогает обеспечить наилучшую производительность.

Высококачественные корпуса для электроники

Для бытовой электроники внешний вид и ощущения на ощупь имеют решающее значение. Черный анодированный алюминий обеспечивает гладкую, высококачественную поверхность, приятную на ощупь.

Что еще более важно, анодный слой является электрическим изолятором. Это предотвращает короткое замыкание внутри устройств, таких как ноутбуки или аудиоусилители. Это функциональный и эстетический выбор.

Оптическое и тактическое оборудование

В оптике контроль света имеет первостепенное значение. Матовая черная поверхность имеет очень низкую отражательную способность. Это необходимо для корпусов камер и научных приборов, чтобы предотвратить попадание постороннего света.

Краситель, используемый в процессе, может значительно повлиять на тепловые характеристики материала. излучательная способность13. Это свойство имеет решающее значение для компонентов, которые должны эффективно управлять тепловым излучением.

Для тактического снаряжения ключевыми факторами являются прочность и незаметность. Твердая, не отражающая свет поверхность устойчива к царапинам и износу. Она не блестит на солнце, что жизненно важно для военных и правоохранительных органов.

Архитектурные приложения

Черный анодированный алюминий также отлично подходит для использования на открытом воздухе. В PTSMAKE мы использовали его для оконных рам и декоративной отделки. Анодное покрытие защищает алюминий от коррозии и ультрафиолетового излучения.

Вот краткое сравнение его функций в различных приложениях.

| Характеристика | Электроника | Оптика | Тактический | Архитектура |

|---|---|---|---|---|

| Основная потребность | Эстетика и изоляция | Низкая отражательная способность | Прочность и скрытность | Устойчивость к коррозии |

| Износостойкость | Высокий | Умеренный | Очень высокий | Высокий |

| Влияние на стоимость | Умеренный | Низкий | Низкий | Умеренный |

Таким образом, черный анодированный алюминий является универсальным выбором. Его выбор зависит от таких требований, как электроизоляция, низкая светоотражающая способность, прочность и коррозионная стойкость. Речь идет о сочетании функциональности и формы для обеспечения оптимальной производительности вашего проекта.

Как следует проектировать деталь для успешного анодирования?

Успешное анодирование начинается на чертежной доске. Это не просто отделка, а электрохимический процесс. Выбор конструкции напрямую влияет на конечный результат.

Очень важно продумать "дизайн для производства" (DFM). Несколько простых правил могут избавить вас от серьезных проблем в будущем. Эти шаги гарантируют равномерное и прочное покрытие.

Основные аспекты проектирования

Хороший дизайн позволяет избежать распространенных дефектов анодирования. Сосредоточьтесь на геометрии, поверхностях и точках захвата. Это особенно важно для безупречного черный анодированный алюминий завершить.

| Область проектирования | Руководство |

|---|---|

| Внутренние углы | Используйте большие радиусы, избегайте острых углов. |

| Полые профили | Добавьте дренажные отверстия для жидкостей. |

| Большие поверхности | Разбейте их или добавьте текстуру. |

| Обработка деталей | Укажите допустимые места для установки стеллажей. |

Эти небольшие корректировки имеют огромное значение. Они предотвращают такие проблемы, как пригорание, появление пятен и неравномерность цвета. В PTSMAKE мы заранее информируем клиентов об этих моментах.

Давайте углубимся в тему и разберемся, почему эти правила так важны. Анодирование предполагает погружение деталей в химические ванны и подачу электрического тока. Форма детали определяет, как будут протекать ток и жидкость.

Избегайте острых внутренних углов

Острые внутренние углы представляют собой серьезную проблему. Они могут препятствовать равномерному прохождению электрического тока. Это приводит к появлению тонких или непокрытых участков. Это связано с так называемым Эффект клетки Фарадея14.

Напротив, острые внешние углы притягивают слишком много тока. Это может привести к "выгоранию" покрытия, в результате чего оно станет хрупким, обесцвеченным и чрезмерно утолщенным. Мы рекомендуем минимальный радиус 0,5 мм.

Проектирование дренажной системы

В полых деталях или глубоких глухих отверстиях могут скапливаться химические вещества, используемые в процессе производства. Если эти жидкости не будут слиты, они впоследствии вытекут наружу. Это приведет к появлению некрасивых пятен и испортит отделку.

Добавление небольших, стратегически расположенных дренажных отверстий позволяет этим жидкостям вытекать. Этот простой шаг обеспечивает чистую, однородную поверхность после обработки.

Управление большими плоскими поверхностями

Большие плоские поверхности представляют собой сложность с точки зрения обеспечения однородности цвета. Они усиливают даже незначительные отклонения в процессе анодирования. Это может привести к появлению пятен или полос.

Чтобы этого избежать, попробуйте добавить нежные текстуры. Также поможет разбить поверхность с помощью канавок или ребер. Это рассеивает свет и делает цветовые переходы менее заметными.

| Плохая практика проектирования | Хорошая практика дизайна |

|---|---|

| Острые внутренние/внешние углы | Минимальный радиус 0,5 мм |

| Герметичные полые полости | Небольшие дренажные/вентиляционные отверстия |

| Большие, гладкие, плоские поверхности | Текстурированные или разбитые поверхности |

| Точка крепления не указана | Точки крепления на некосметических участках |

При проектировании с учетом анодирования вы избегаете распространенных ошибок. Простые корректировки, такие как добавление радиусов, дренажных отверстий и указание точек крепления, обеспечивают высокое качество и однородность отделки. Такая предусмотрительность экономит время, сокращает объем доработок и снижает общие затраты.

Как обеспечить стабильный цвет на деталях сложной геометрии?

Текущее ограбление является серьезной проблемой. Оно происходит, когда электричество выбирает самый легкий путь. В результате в углубленных областях остается более тонкое покрытие.

Это приводит к более светлому, неравномерному цвету. Проблема особенно заметна на деталях сложной формы. Это особенно актуально для глубоко черных анодированных алюминиевых поверхностей.

Мы должны контролировать путь тока. Стратегическое размещение стеллажей и вспомогательных катодов является ключом к достижению равномерной отделки.

| Вызов | Влияние на цвет |

|---|---|

| Текущее ограбление | Более светлые, неровные оттенки |

| Сложная геометрия | Подчеркивает несоответствия |

Чтобы предотвратить кражу тока, нам нужны интеллектуальные инструменты. Они обеспечивают равномерное распределение тока по всей детали. Это необходимо для получения однородной поверхности.

Стратегическое размещение стеллажей — ваша первая линия защиты

В PTSMAKE мы знаем, что стеллажи — это не просто место для хранения деталей. Их расположение определяет направление тока. Мы размещаем детали так, чтобы минимизировать экранированные области. Это предотвращает "перехват" тока из одной области в другую. Каждая деталь получает свою долю электроэнергии.

Использование вспомогательных катодов для обеспечения точности

Для очень сложных геометрических форм стеллажей не всегда достаточно. Мы используем так называемые вспомогательные катоды15. Это дополнительные проводники, размещенные рядом с углублениями. Они направляют ток в труднодоступные места. Это обеспечивает одинаковую толщину покрытия как на внешних поверхностях, так и в глубоких углублениях.

Роль постоянной агитации

Наконец, движение имеет решающее значение. Мы используем постоянное перемешивание как в анодирующих, так и в красящих резервуарах. Это позволяет поддерживать равномерное смешивание химических веществ. Это предотвращает локальное истощение вокруг детали, что имеет решающее значение для равномерного поглощения цвета.

| Техника | Основная функция |

|---|---|

| Стратегическое стеллажное оборудование | Оптимизируйте ориентацию деталей для равномерного протекания тока |

| Вспомогательные катоды | Направление тока в труднодоступные места |

| Перемешивание в резервуаре | Поддерживайте равномерную концентрацию химических веществ |

Для достижения однородного цвета на сложных деталях необходимо контролировать электрический ток. Благодаря стратегическому размещению стеллажей, вспомогательным катодам и постоянному перемешиванию в резервуаре мы преодолеваем потери тока, чтобы каждый раз обеспечивать безупречную и однородную отделку.

Какие новые технологии появляются в области отделки черного алюминия?

Будущее отделки черным алюминием выглядит многообещающим. Мы выходим за рамки традиционных методов окрашивания.

Новые технологии обещают большую прочность и стабильность цвета. Это крайне важно для высокопроизводительных приложений.

Ключевые технологии будущего

Выделяются два метода: электролитическое окрашивание и плазменное электролитическое окисление (PEO). Оба метода обладают уникальными преимуществами для создания прочных черных покрытий. Они представляют собой значительный шаг вперед.

| Технология | Основное преимущество | Финишная отделка |

|---|---|---|

| Электролитическое окрашивание | Превосходная светостойкость | Стабильный черный/бронзовый |

| PEO | Чрезвычайная твердость | Керамикоподобный слой |

Эти достижения меняют наш подход к обработке прочных поверхностей.

Стремление к улучшению характеристик стимулирует инновации в области обработки поверхностей. Стандартный черный краситель для анодирования может со временем выцветать, особенно под воздействием ультрафиолета. Мы помогли нашим клиентам решить эту проблему.

Электролитическое окрашивание: шаг вперед

Электролитическое окрашивание, или двухэтапное анодирование, решает проблему выцветания. Вместо органического красителя мы наносим стабильные металлические соли в анодные поры. Это создает черный цвет, который является частью самого покрытия. Результатом является невероятно светостойкая отделка.

Плазменное электролитическое окисление (PEO)

Для достижения максимальной твердости мы обращаемся к новым технологиям. Одной из наиболее перспективных является плазменное электролитическое окисление16. Он преобразует алюминиевую поверхность в твердый слой, похожий на керамику. В наших испытаниях эта отделка продемонстрировала превосходную износостойкость и коррозионную стойкость по сравнению с традиционным анодированием с твердым покрытием.

Этот процесс идеально подходит для компонентов, работающих в жестких механических или химических условиях. Полученное черное покрытие — это не просто цвет, а функциональный защитный слой. Мы считаем, что это революционное решение для критически важных деталей.

| Характеристика | Твердое анодирование типа III | Плазменное электролитическое окисление (PEO) |

|---|---|---|

| Твердость (HV) | 400-700 | 1200-2000 |

| Износостойкость | Хорошо | Превосходно |

| Процесс | Стандартный электролиз | Высоковольтная микродуга |

| Лучшее для | Общие изнашиваемые детали | Экстремальный износ, высокотемпературные приложения |

Новые технологии революционизируют отделку черного алюминия. Электролитическое окрашивание обеспечивает непревзойденную устойчивость к ультрафиолетовому излучению, а PEO создает невероятно твердую поверхность, похожую на керамику. Эти методы обеспечивают превосходную долговечность и производительность для сложных применений, выходя далеко за рамки традиционных методов окрашивания.

Получите быстрое предложение по черному анодированному алюминию | PTSMAKE

Готовы улучшить свой следующий проект с помощью черного анодированного алюминия? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое и подробное предложение — от прототипа до производства. Наш опыт гарантирует точность, стабильность и надежность ваших критически важных компонентов. Отправьте свой запрос сейчас и оцените партнерство с производителем мирового уровня!

Узнайте, как эти микроскопические частицы могут повлиять на окончательную отделку и характеристики вашего продукта. ↩

Узнайте, как достигается цветовая однородность черных анодированных деталей для безупречной отделки. ↩

Поймите, как эта свойство влияет на долгосрочный внешний вид и долговечность окрашенных деталей. ↩

Поймите научные основы процесса анодирования, чтобы сделать более осознанный выбор при отделке материалов. ↩

Узнайте, как этот электрохимический процесс существенно улучшает поверхностные свойства алюминия и других металлов. ↩

Поймите, как микроскопическая текстура влияет на визуальные и функциональные свойства готовых деталей. ↩

Узнайте больше об этом усовершенствованном процессе окрашивания, обеспечивающем превосходную прочность и стойкость к выцветанию. ↩

Узнайте, как эти микроскопические структуры сплава влияют на конечные характеристики поверхности и эксплуатационные качества. ↩

Понять микроскопическую структуру анодных пленок и ее влияние на варианты отделки. ↩

Узнайте о физических свойствах зеркальных покрытий и о том, как они влияют на внешний вид ваших деталей. ↩

Поймите научные принципы, лежащие в основе этого процесса, который создает невероятно твердый защитный слой оксида алюминия. ↩

Узнайте больше о химических реакциях и средствах контроля для этой важной обработки поверхности. ↩

Поймите, как это свойство поверхности влияет на тепловое управление в ваших электронных и оптических конструкциях. ↩

Узнайте, как электрические поля влияют на покрытие в узких углах и углублениях. ↩

Узнайте, как эти специализированные инструменты обеспечивают точное нанесение покрытия в наших передовых процессах анодирования. ↩

Поймите процесс микродуговой обработки, который создает эту сверхпрочную, керамикоподобную поверхность на алюминии. ↩