Поиск подходящего производителя литья в песчаные формы может показаться непосильной задачей, если ваш проект требует точности и надежности. Вы имеете дело со сложной геометрией, жесткими допусками и постоянным давлением, требующим поставки качественных деталей в срок и в рамках бюджета.

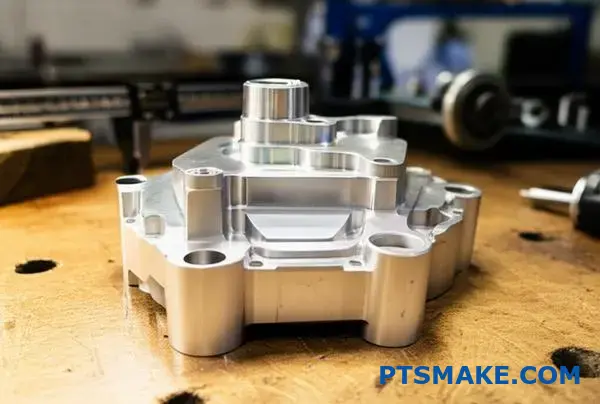

Компания PTSMAKE, производитель литых деталей на заказ с опытом работы более двух десятилетий, специализируется на производстве высококачественных литых деталей из песка для аэрокосмической, автомобильной, машиностроительной и промышленной промышленности, обеспечивая точность от прототипа до полного производства.

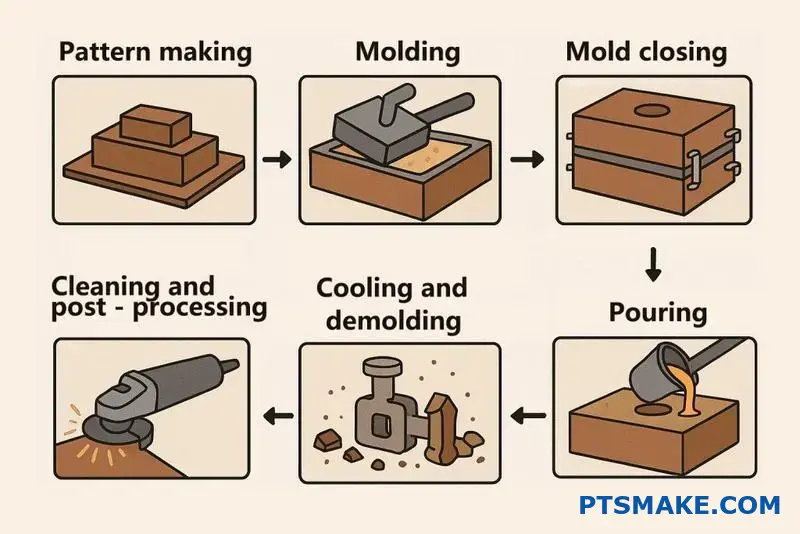

Процесс литья в песчаные формы включает в себя множество технических решений, которые напрямую влияют на качество конечного продукта. Я работал с клиентами, которые сталкивались с дефектами литья, проблемами выбора материала и вопросами контроля качества. В этом руководстве представлены основные знания, необходимые для принятия обоснованных решений о процессах литья в песчаные формы: от понимания различных типов песка до устранения распространенных дефектов и оптимизации выхода отливок.

Каковы основные категории процессов литья в песчаные формы?

Литье в песчаные формы не является универсальным процессом. Ключевое различие заключается в связующей системе, используемой для удержания песка вместе. Этот выбор определяет качество и стоимость конечной детали.

Отливка из зеленого песка

Это самый распространенный и доступный метод. В нем используется смесь песка, глины и воды. Он идеально подходит для крупносерийного производства черных и цветных металлов.

Литье в песчаные формы с химической связью

Также известен как безпечный процесс. В нем используется жидкая смола, которая затвердевает при комнатной температуре. Это обеспечивает большую точность размеров, чем зеленый песок.

Формование оболочек

В этом процессе используется песок, покрытый смолой, для формирования тонкой оболочки формы. Она позволяет создавать детали с превосходной поверхностью и жесткими допусками.

| Тип процесса | Основное приложение |

|---|---|

| Зеленый песок | Большие объемы, менее сложные детали |

| Химически связанный | Крупные детали, высокая точность |

| Формование оболочек | Сложные формы, превосходная отделка |

Выбор процесса литья в песок напрямую влияет на результат вашего проекта. Это баланс между стоимостью, сложностью и желаемым качеством. За годы работы в компании PTSMAKE мы ежедневно помогаем клиентам сделать этот выбор.

Глубокое погружение в папки

Сайт скоросшивательная система1 это сердце формы. Она определяет прочность формы, качество поверхности и легкость извлечения отливки. Каждая система имеет свое место.

Простота зеленого песка

Зеленый песок популярен потому, что его можно использовать многократно. Это значительно снижает стоимость материала при больших объемах производства. Однако он обладает меньшей стабильностью размеров по сравнению с другими методами. Это может стать проблемой для деталей, требующих высокой точности.

Точность химических связей

Безобжиговые процессы обеспечивают превосходную прочность и контроль размеров. В результате химической реакции образуется жесткая форма, идеальная для тяжелых или сложных отливок, где точность имеет ключевое значение. Этот способ является основным для многих промышленных применений, с которыми мы работаем.

Тонкости литья раковин

Для создания замысловатых рисунков и гладкого покрытия лучше всего подходит литье в оболочку. Тонкая форма обеспечивает отличную газопроницаемость. Это уменьшает количество дефектов и часто сводит к минимуму необходимость вторичной обработки, экономя время и деньги на постпроизводстве.

| Характеристика | Зеленый песок | Химически связанный | Формование оболочек |

|---|---|---|---|

| Отделка поверхности | Ярмарка | Хорошо | Превосходно |

| Сложность | От низкого до среднего | От среднего до высокого | Высокий |

| Стоимость оснастки | Низкий | Средний | Высокий |

| Время цикла | Быстрый | Медленный | Средний |

Основные категории литья в песчаные формы определяются системами связующих веществ. Зеленый песок экономически эффективен при изготовлении объемных изделий, в то время как процессы литья на химическом связующем и литья в оболочковые формы обеспечивают более высокую точность и качество отделки для более сложных задач.

Какова система классификации распространенных дефектов литья?

Чтобы решить проблему дефектов литья, сначала нужна четкая система. Организация дефектов по группам помогает гораздо быстрее выявить первопричину. Это позволяет избежать догадок и сэкономить драгоценное время.

Такой подход упрощает диагностику. Мы можем отследить проблему до определенного этапа в процессе литья.

Вот четыре основные категории, которые мы используем:

| Категория дефекта | Основная причина Стадия |

|---|---|

| Связанные с наполнением | Заполнение формы расплавленным металлом |

| Формы | Целостность формы и рисунка |

| Связанные с газом | Захваченные газы во время литья |

| Связанные с застыванием | Охлаждение и усадка металла |

Этот структурированный метод - первый шаг на пути к стабильному качеству деталей.

Понимание этих категорий - ключ к эффективному решению проблем. Давайте разберем каждую группу на конкретных примерах. Этот систематический подход мы ежедневно применяем в PTSMAKE для обеспечения качества.

Дефекты, связанные с пломбированием

Они возникают, когда расплавленный металл не может полностью или равномерно заполнить полость формы.

| Дефект | Общее дело |

|---|---|

| Misrun | Низкая температура налива или медленная скорость налива. |

| Холодное закрытие | Два потока металла встречаются, но не сливаются. |

Дефекты, связанные с формой

Эти дефекты связаны с окончательной геометрией отливки. Часто они возникают из-за проблем с формой или шаблоном.

| Дефект | Общее дело |

|---|---|

| Смена | Несовпадение секций коупа и волочения пресс-формы. |

| Деформация | Деформация отливки из-за внутренних напряжений при охлаждении. |

Дефекты газа и затвердевания

Газовые дефекты, такие как пористость, вызваны захваченными газами. Это распространенная проблема в таких процессах, как литье в песчаные формы. Дефекты затвердевания, такие как усадка, возникают при охлаждении и сжатии металла. Эти внутренние дефекты, по сути, представляют собой металлургические разрывы2 что может нарушить целостность детали. Определение того, является ли пустота следствием газа или усадки, имеет решающее значение для поиска правильного решения.

Для эффективной диагностики необходима логическая система классификации. Группировка дефектов по их происхождению - заполнение, форма, газ или затвердевание - позволяет инженерам быстро выявить и устранить первопричину, обеспечивая более высокое качество и меньшее количество отходов в производстве.

Какие категории материалов используются для изготовления деталей при литье в песчаные формы?

Выбор правильного материала для изготовления деталей - важнейший первый шаг. Он напрямую влияет на стоимость, качество и время выполнения проекта. Не существует какого-то одного "лучшего" материала.

Выбор полностью зависит от ваших конкретных потребностей в процессе литья в песчаные формы.

Давайте разделим три основные категории.

Узоры из дерева

Дерево идеально подходит для изготовления прототипов. Она также отлично подходит для изготовления единичных деталей или малосерийных изделий. Оно недорогое и быстро поддается формовке.

Узоры из пластика и полимеров

Они отличаются повышенной прочностью. Они подходят для среднесерийного производства, обеспечивая хороший баланс между стоимостью и долговечностью.

Металлические узоры

Для крупносерийного многократного литья нет ничего лучше металла. Это самый прочный и точный вариант для длительного производства.

| Материал | Лучший пример использования | Долговечность |

|---|---|---|

| Дерево | Прототипы, небольшие объемы | Низкий |

| Пластик | Средний объем | Средний |

| Металл | Большой объем | Высокий |

Решение выходит далеко за рамки простого объема производства. В компании PTSMAKE мы помогаем клиентам найти компромиссные решения для достижения конкретных целей проекта. Каждый материал обладает уникальными характеристиками, которые необходимо учитывать.

Дерево: скорость против долговечности

Для простых, одноразовых моделей чаще всего выбирают сосну. При более широком использовании красное дерево обладает большей прочностью. Однако древесина подвержена воздействию влаги и перепадам температур. Со временем это может привести к короблению, что повлияет на точность конечной отливки. Это быстрое, но не постоянное решение.

Пластмассы: Универсальная середина

Современные полимеры, такие как полиуретан и эпоксидные смолы, превосходны. Они обеспечивают гораздо лучшую, чем дерево, износостойкость по отношению к абразивному песку. Кроме того, поверхность получается более качественной, что позволяет сократить объем работ по последующей обработке готовой литой детали. Это надежный выбор для стабильного качества.

Металлы: Предельная точность

Когда клиентам нужны тысячи одинаковых деталей, мы рекомендуем использовать металлические шаблоны. Алюминий или чугун - лучшие варианты. Они обеспечивают наивысшую стабильность размеров3 и может прослужить более 100 000 циклов. Хотя первоначальная стоимость оснастки выше, при больших партиях стоимость одной детали значительно снижается. Это делает их наиболее экономически эффективным решением для массового производства.

| Характеристика | Дерево | Пластик/полимер | Металл |

|---|---|---|---|

| Первоначальная стоимость | Низкий | Средний | Высокий |

| Долговечность | Низкий | Средний и высокий | Очень высокий |

| Отделка поверхности | Ярмарка | Хорошо | Превосходно |

| Время выполнения | Короткие | Средний | Длинный |

| Лучшее для | < 100 Casts | 100 - 5 000 отливок | > 5 000 кастингов |

Выбор материала для изготовления деталей - это стратегический компромисс. Дерево обеспечивает скорость изготовления прототипов. Металл обеспечивает максимальную долговечность для массового производства. Пластмасса представляет собой универсальное, сбалансированное решение для большинства проектов по литью в песчаные формы среднего объема, обеспечивающее хорошую окупаемость инвестиций.

Какие виды песка используются и почему?

При обсуждении литья в песчаные формы состав песка является важнейшим фактором. Не все пески созданы одинаковыми. Выбор напрямую влияет на качество конечной детали.

Три главных игрока

В основном мы классифицируем литейные пески на три группы. У каждой из них своя роль.

- Кремнеземный песок: Самый распространенный и доступный.

- Хромитовый песок: Повышение производительности.

- Цирконовый песок: Премиальный выбор для специальных работ.

Вот краткое описание этих материалов.

| Тип песка | Основное использование | Относительная стоимость |

|---|---|---|

| Кремнезем | Общие черные/цветные металлы | Низкий |

| Хромит | Тяжелые стальные отливки | Средний |

| Циркон | Высокотемпературные сплавы и прецизионные изделия | Высокий |

Правильный выбор - залог успеха.

Реальная разница между этими песками заключается в их физических свойствах. Эти свойства определяют, где каждый песок лучше. Давайте посмотрим, что имеет наибольшее значение.

Тепловое расширение и стабильность

Низкое тепловое расширение имеет решающее значение. Оно предотвращает смещение стенок формы и появление таких дефектов, как прожилки или ребра на отливке. Кремнезем значительно расширяется при нагревании.

Это может стать проблемой для металлов с высокой температурой застывания. Циркон, с другой стороны, имеет очень низкое тепловое расширение. Это делает его идеальным для высокоточных деталей из сверхпрочных сплавов - задача, которую мы часто решаем в PTSMAKE.

Теплопроводность и эффект охлаждения

Теплопроводность влияет на то, как быстро остывает расплавленный металл. Более высокая теплопроводность быстрее отводит тепло.

Этот "эффект охлаждения" способствует формированию более мелкозернистой структуры металла. Это также помогает предотвратить такие дефекты, как усадочная пористость. Хромит обладает отличной теплопроводностью. Поэтому его используют для отливок из толстостенной стали. Он помогает обеспечить правильное затвердевание детали. Циркон также обладает высокой проводимостью и высокой температура спекания4.

| Недвижимость | Кремнезем | Хромит | Циркон |

|---|---|---|---|

| Тепловое расширение | Высокий | Средний | Очень низкий |

| Теплопроводность | Низкий | Высокий | Высокий |

| Тугоплавкость | Хорошо | Лучше | Лучшее |

Хотя кремнезем является рабочей лошадкой, специальные пески - это не просто роскошь. Они необходимы для ответственных применений, где точность и целостность материала не могут быть поставлены под угрозу.

Выбор правильного песка предполагает баланс между свойствами и стоимостью. В то время как кремнезем распространен, специальные пески, такие как хромит и циркон, обеспечивают превосходные тепловые характеристики для сложных, высокоточных проектов литья в песчаные формы. Это обеспечивает более высокое качество и меньшее количество дефектов, оправдывая вложенные средства.

Чем отличаются процессы очистки и отделки отливок?

После застывания и остывания отливка еще не готова. Она должна пройти ряд процессов после отливки. Это четко структурированная последовательность.

Такой систематический подход очень важен. Он обеспечивает соответствие конечной детали точным инженерным спецификациям. Мы можем разделить этот процесс на три основных этапа.

Последовательность действий после кастинга

Основными этапами являются удаление, очистка поверхности и отделка. Каждый этап имеет определенную цель и метод. Соблюдение этого порядка очень важно для получения качественной детали.

| Сцена | Основная цель |

|---|---|

| 1. Снятие | Отделите отливку от формы |

| 2. Очистка поверхности | Удаление поверхностных загрязнений |

| 3. Отделка | Достижение окончательных размеров/характеристик |

Давайте рассмотрим назначение и последовательность этих операций. Представьте, что это путешествие от грубой, необработанной детали к изысканному, функциональному компоненту. Каждый этап добавляет ценность и точность.

Этап 1: Операции по удалению

Это начальная, агрессивная фаза. Основная цель - освободить отливку от формы и других приспособлений.

Встряска и удаление ядра

В таких процессах, как литье в песчаные формы, сначала происходит встряхивание. При этом форма вибрирует до тех пор, пока песок не разойдется. После этого все внутренние песчаные ядра аккуратно удаляются, чтобы открыть внутренние каналы детали.

Этап 2: Очистка поверхности

Когда отливка освобождена, внимание переключается на ее поверхность.

Дробеструйная обработка

Это очень эффективный метод очистки. Мы с большой скоростью направляем небольшие металлические дробинки на поверхность отливки. При этом удаляется весь оставшийся песок, окалина или окислы. В результате получается чистая, однородная поверхность.

Этап 3: Отделочные работы

Последний этап - это точность и производительность.

Шлифовка ворот и ригелей

Здесь мы удаляем литники, бегунки и стояки. Это каналы, которые позволяли расплавленному металлу заполнять форму. Шлифовка или резка позволяют довести деталь до почти чистой формы.

Термообработка

На этом этапе изменяются механические свойства детали. Он включает в себя контролируемые циклы нагрева и охлаждения. Это может облегчить внутренние Остаточное напряжение5, Повышение твердости, твердости и прочности. Это критический шаг для высокопроизводительных приложений.

Путь от черновой отливки до готовой детали является методичным. Он включает в себя разделение детали, очистку ее поверхности и нанесение финишных штрихов, таких как шлифовка и термообработка. Эта последовательность действий обеспечивает соответствие детали всем проектным и эксплуатационным характеристикам.

Как вы контролируете качество процесса заливки?

Контрольный список - это не просто бюрократия. Это ваша лучшая защита от несоответствий. Для такого важного процесса, как заливка песка, подробный контрольный список гарантирует, что каждая заливка будет соответствовать самым высоким стандартам. Он превращает племенные знания в повторяемый процесс.

Подготовка к заливке

Перед заливкой любого металла необходимо провести несколько проверок. Эти проверки закладывают основу для успешного литья. Они предотвращают потерю температуры и загрязнение.

| Проверить предмет | Статус | Примечания |

|---|---|---|

| Ковш предварительно нагретый | ЗАЧЕТ/НЕЗАЧЕТ | Цель: Вишнево-красное тепло |

| Температура металла | ЗАЧЕТ/НЕЗАЧЕТ | Проверено с помощью пирометра |

| Отбросы очищены | ЗАЧЕТ/НЕЗАЧЕТ | Поверхность должна быть чистой |

Выполнение заливки

Действия при заливке должны быть продуманными и контролируемыми. Цель - быстро заполнить форму, не допуская появления дефектов. Уверенная рука здесь играет ключевую роль.

Важность каждой контрольной точки

Контрольный список эффективен только в том случае, если команда понимает, что стоит за каждым шагом. Речь идет не о простом проставлении галочек, а об активном контроле качества. Упущение одного шага может поставить под угрозу весь кастинг.

Температура и текучесть

Проверка температуры металла не является обязательной. Если металл слишком холодный, он не сможет полностью заполнить форму. Это приводит к браку. Если металл слишком горячий, он может повредить песчаную форму и изменить окончательную структуру зерна.

Предотвращение теплового удара

Предварительный нагрев ковша может показаться незначительным, но он крайне важен. Заливка расплавленного металла в холодный ковш приводит к мгновенному падению температуры. Это может привести к преждевременному застыванию. Кроме того, подогрев защищает ковш от теплового удара, продлевая срок его службы.

Устранение загрязнений

Осадок, примеси, которые плавают на расплавленном металле, - прямой путь к дефектам. Ее удаление гарантирует, что в форму попадет только чистый металл. Эти включения создают слабые места в готовой детали.

Постоянная скорость налива помогает добиться равномерного заполнения, сводя к минимуму попадание воздуха и образование окислов. Цель - создать мягкий, не турбулентный поток. Поддержание такого потока, особенно при заполнении литниковой ванны, предотвращает появление дефектов. Именно здесь проявляется мастерство оператора, превращающего ручной процесс в точное действие. По нашему опыту в PTSMAKE, последовательное обучение достижению этого ламинарный поток6 значительно снижает количество брака.

| Техника заливки | Результат |

|---|---|

| Постоянно и непрерывно | Чистое литье, без включений |

| Прерывистый или медленный | Холодное отключение, неправильный запуск |

| Слишком быстрое или бурное движение | Захват воздуха, эрозия песка |

Контрольный список заливки - это основополагающий инструмент для обеспечения качества. Он стандартизирует критически важный процесс, устраняет догадки и гарантирует, что каждое литье начинается с максимальной вероятностью соответствия спецификациям, что является основной ценностью компании PTSMAKE.

Как рассчитать выход отливки и улучшить его?

Понимание выхода литья имеет решающее значение. Оно напрямую влияет на ваши затраты и эффективность. Сам расчет прост. Он показывает, сколько расплавленного металла превращается в конечный продукт.

Формула проста:

| Компонент | Описание |

|---|---|

| Вес готовой отливки | Вес готовой детали после удаления затворов, стояков и бегунков. |

| Общий вес залитого металла | Общий вес всего металла, залитого в форму. |

Выход выражается в процентах. Более высокий выход означает меньшее количество отходов. Это ключевой показатель эффективности для любой операции литья.

Формула доходности

Выход % = (Вес готовой отливки / Общий вес залитого металла) x 100%

Повышение производительности - это не только экономия металла. Речь идет об оптимизации всего процесса. В PTSMAKE мы делаем ставку на разумные, практичные изменения, которые дают реальные результаты. Небольшие изменения могут привести к значительной экономии.

Оптимизация затворов и подъемников

Система литников направляет расплавленный металл в полость формы. Ризеры действуют как резервуары для компенсации объёмная усадка7. Если они слишком велики, вы зря тратите металл. Если они слишком малы, вы рискуете получить дефекты.

Мы используем программное обеспечение для моделирования потока металла. Это помогает нам найти оптимальный размер. Цель состоит в том, чтобы сделать их как можно меньше без ущерба для качества детали. Этот баланс является ключевым.

Улучшение компоновки пресс-формы

То, как вы располагаете детали в форме, имеет значение. В таких процессах, как литье в песчаные формы, продуманная компоновка позволяет разместить больше деталей в одной форме. Это увеличивает соотношение веса детали к общему количеству залитого металла.

Рассмотрим это упрощенное сравнение, основанное на данных прошлых проектов:

| Стратегия компоновки | Детали на пресс-форму | Потенциальное увеличение урожайности |

|---|---|---|

| Стандартный макет | 8 | Базовый уровень |

| Оптимизированный макет | 10 | ~15-20% |

Такой подход позволяет сократить расход материала для изготовления бегунков. Он также сокращает производственные циклы, повышая общую эффективность. Это значит работать умнее, а не тяжелее.

Одним словом, расчет урожайности - это простая математика. Для ее повышения требуется инженерный опыт. Сосредоточьтесь на оптимизации системы литников и компоновки пресс-формы, чтобы добиться значительного повышения эффективности и снижения затрат.

Представьте, что клиент показывает вам отливку. Поверхность неровная, почти зернистая. Диагноз - проникновение металла, распространенная проблема при литье в песчаные формы. Эта проблема требует быстрого и методичного решения.

Мой план немедленных действий - это не предположение. Это систематический процесс, который мы доработали. Он включает в себя проверку четырех критических переменных. Такой структурированный подход помогает нам быстро и эффективно выявить первопричину.

Первоначальное расследование

Ключевые контрольные точки

Наш план начинается с основ работы с песочными формами.

| Шаг | Область внимания |

|---|---|

| 1 | Уплотнение песка |

| 2 | Тонкость зерна |

| 3 | Уровни папок |

| 4 | Покрытие пресс-формы |

Этот контрольный список позволит нам не упустить ни одной потенциальной причины.

Разработка плана действий

Шероховатая поверхность неприемлема. Нам нужно восстановить деталь в соответствии со спецификацией. Вот как мы разбиваем проблему на части, чтобы найти решение. Начнем с физических свойств пресс-формы.

Анализ плотности пресс-формы

Сначала мы проверяем уплотнение песка. Если песок слишком рыхлый, расплавленный металл может просочиться между зернами. Это создает шероховатую поверхность. Мы используем тестер твердости формы, чтобы получить точные, повторяющиеся измерения. Это избавляет от необходимости гадать.

Регулировка песка и вяжущего

Далее мы рассмотрим сам песок. Использование более мелкого песка позволяет создать более плотную поверхность формы. Это оставляет меньше места для проникновения металла. Однако это может повлиять на газовая проницаемость8, Так что нужно тщательно соблюдать баланс.

Мы также проверяем уровень связующего. Слишком малое количество связующего приводит к образованию слабой формы, которая не может противостоять давлению металла. Слишком большое количество может привести к другим дефектам, связанным с газом. В PTSMAKE мы следим за тем, чтобы соотношение песка и связующего было идеальным для данной работы.

Нанесение защитного барьера

Последняя защита: Огнеупорное покрытие

Если проблема не решена, эффективным решением является нанесение огнеупорного покрытия на форму. Это покрытие действует как барьер. Оно предотвращает любой прямой контакт между расплавленным металлом и песчаной формой, обеспечивая гладкую поверхность.

| Тактика | Основная выгода | Рассмотрение |

|---|---|---|

| Повышение уплотнения | Лучшая плотность пресс-формы | Может потребоваться замена оборудования |

| Используйте более мелкий песок | Более гладкая поверхность | Может задерживать газы |

| Настроить скоросшиватель | Более прочная форма | Требуется точное смешивание |

| Нанесение покрытия | Отличный барьер | Добавляет дополнительный шаг процесса |

Решение проблемы проникновения металла требует системного подхода. Мы анализируем уплотнение песка, мелкозернистость, уровень связующего, а также учитываем огнеупорные покрытия. Этот методичный процесс гарантирует, что мы обеспечим гладкую и высококачественную поверхность, которую ожидают наши клиенты.

Как справиться с литейными искажениями в длинной и тонкой детали?

Борьба с деформацией длинных и тонких деталей - постоянная проблема. Основная причина - неравномерное охлаждение, которое создает внутреннее напряжение и приводит к короблению. Эту головоломку мы регулярно решаем в PTSMAKE.

Анализ напряжений и деформаций

Во время охлаждения различные участки детали сжимаются с разной скоростью. Более тонкие участки быстро остывают и сокращаются, в то время как толстые участки дольше остаются горячими. Такая разница создает перетягивание материала, что приводит к его изгибу или скручиванию.

Практические решения

Мы применяем несколько стратегий для борьбы с этими силами. Эти упреждающие меры имеют решающее значение для сохранения точности размеров.

| Решение | Основная функция | Лучшее для |

|---|---|---|

| Усиливающие ребра | Повышение жесткости конструкции | Предотвращение сгибания |

| Батончики для снятия стресса | Поглощать напряжение при охлаждении | Сложные геометрии |

| Модифицированное охлаждение | Способствуют равномерной усадке | Все тонкие части |

Применение принципов к сложным геометриям

Для борьбы с искажениями требуется нечто большее, чем просто одно исправление. Мы используем комбинацию методов проектирования, технологического процесса и терморегулирования, особенно для сложных геометрий.

Добавление усиливающих ребер к выкройке

Один из самых эффективных методов - добавление усиливающих ребер. Они не являются частью конечного продукта, но служат для укрепления отливки во время уязвимой фазы охлаждения.

Мы стратегически размещаем ребра для противодействия силам изгиба. После стабилизации отливки эти ребра часто можно удалить механической обработкой, если они не являются частью окончательного дизайна. Это обычная практика при производстве деталей, которые должны быть одновременно легкими и прямыми.

Использование средств для снятия стресса

В конструкцию пресс-формы мы можем включить такие элементы, как планки для снятия напряжения или "брейкеры". Эти небольшие, стратегически расположенные детали предназначены для деформации или разрушения под действием нагрузки при охлаждении.

Этот контролируемый провал поглощает остаточные напряжения9 которые в противном случае деформировали бы основную часть. Это умный способ перенаправить разрушительные силы. Эта техника особенно полезна в Литье в песок где конструкция пресс-формы обеспечивает гибкость.

Модификация процесса охлаждения

Контроль скорости охлаждения имеет основополагающее значение. Быстрое, неконтролируемое охлаждение - враг стабильности размеров.

| Модификация системы охлаждения | Описание | Выгода |

|---|---|---|

| Изоляционные одеяла | Накройте определенные участки формы, чтобы замедлить потерю тепла. | Выравнивает скорость охлаждения по всей детали. |

| Управляемый воздушный поток | Используйте вентиляторы или вентиляционные отверстия для управления охлаждением. | Предотвращает резкие перепады температуры. |

| Время тряски | Отрегулируйте, когда деталь будет извлечена из формы. | Обеспечивает постепенное, равномерное охлаждение. |

Управляя выходом тепла из отливки, мы обеспечиваем более равномерное охлаждение и усадку всей детали. Это значительно снижает внутренние напряжения, вызывающие деформацию.

Для устранения деформации длинных и тонких деталей необходимо добавить структурную поддержку, например ребра жесткости, использовать элементы для снятия напряжений в пресс-форме и точно контролировать процесс охлаждения. Многогранный подход обеспечивает соответствие конечной детали требуемым геометрическим допускам.

Разработайте план контроля качества для критического литья.

Формальный план превращает знание процессов в повторяющийся успех. Это дорожная карта для всех участников процесса. В этом документе описаны все важнейшие проверки.

Это обеспечивает последовательность действий от первого до последнего кастинга. Четкие правила предотвращают догадки и ошибки.

Ключевые контрольные точки инспекции

Мы намечаем конкретные точки для проверки. Каждый этап имеет определенные критерии прохождения/непрохождения. Это очень важно для критически важных компонентов.

| Сцена | Ключевые контрольные точки |

|---|---|

| Поступающие материалы | Анализ песка, химический состав металла |

| Формы и стержни | Точность размеров, целостность, влажность |

| Заливка металла | Температура, скорость налива, время |

| Окончательная отливка | Визуальный, размерный, неразрушающий контроль |

Такая структура не оставляет места для двусмысленности.

Определение четких критериев приемлемости

План хорош лишь настолько, насколько хороши его критерии. Эти критерии должны быть конкретными, измеримыми и объективными. Расплывчатые цели приводят к непостоянству качества.

В PTSMAKE мы связываем каждый критерий непосредственно с функцией детали.

Стандарты на сырьевые материалы

Для литья в песчаные формы свойства песка имеют решающее значение. Мы определяем допустимые диапазоны размера зерен и содержания глины. Химический состав металла проверяется на соответствие спецификации материала еще до того, как он попадет в печь.

Контроль параметров в процессе производства

В процессе производства мы контролируем основные параметры. Температура заливки контролируется в узком диапазоне. Это предотвращает такие дефекты, как пропуски или горячие разрывы. Целостность формы проверяется непосредственно перед закрытием.

Окончательная проверка отливки

Это финальная проверка. Совокупность испытаний подтверждает соответствие детали всем спецификациям. Это включает в себя визуальный контроль, анализ размеров и более глубокую проверку с помощью Металлографический анализ10.

| Метод валидации | Назначение | Пример критериев |

|---|---|---|

| Визуальный осмотр | Дефекты поверхности | Без видимых трещин, пористости или поверхностных включений |

| Размеры (CMM) | Геометрическая точность | Все критические размеры с допуском ±0,1 мм |

| Неразрушающий контроль (рентгенография) | Внутренняя целостность | Отсутствие внутренней усадочной пористости более 1 мм |

Такой многоуровневый подход обеспечивает надежность.

Официальный план качества требует определения точек контроля и измеримых критериев приемки. Этот систематический процесс, начиная от сырья и заканчивая окончательной проверкой, необходим для производства неизменно надежных и высококачественных критических отливок.

Как бы вы устранили неисправность, связанную со смещением пресс-формы или стержня?

Ошибка в размерах - явный признак неполадок. Часто причиной является смещение пресс-формы или стержня. Это создает несоответствие между двумя половинами детали.

Устранение неполадок требует систематического подхода. Не гадайте. Вместо этого следуйте четкому контрольному списку, чтобы найти первопричину. Это сэкономит время и материалы.

Мы пройдемся по ключевым контрольным точкам. Мы начнем с шаблона и пройдем путь до окончательного закрытия формы. Этот метод эффективен для устранения дефектов песчаного литья.

Ключевые точки осмотра

| Область для проверки | Общие вопросы |

|---|---|

| Штифты для выравнивания деталей | Износ, повреждение или изгиб |

| Колбы для литья | Искажение, расшатывание |

| Зазоры для основной печати | Слишком свободный или слишком тугой |

| Закрытие формы | Неравномерное или резкое закрытие |

Системный диагностический подход

Когда размеры детали не совпадают, паника - не выход. Главное - точность. Методичная проверка - самый быстрый способ решить проблему. Давайте разберем процесс пошагово. По моему опыту, пропуск этапов приводит к повторным неудачам.

Осмотр шаблона и колбы

Сначала проверьте основные элементы. Не изношены ли центровочные штифты и втулки детали? Даже незначительный износ может привести к значительному смещению. Убедитесь, что они прямые, чистые и плотно прилегают.

Затем посмотрите на колбы. Колбы могут деформироваться со временем, особенно при интенсивном использовании. Проверьте, нет ли перекосов или повреждений, которые могут помешать идеальной посадке половинок формы. При закрытии справиться и перетащить11, Убедитесь в идеальном выравнивании и отсутствии зазоров.

Анализ основных и завершающих процедур

Теперь проверьте зазоры между отпечатками стержней. Если зазор слишком велик, сердечник может поплыть или сместиться во время заливки. Если он слишком мал, сердечник может быть раздавлен или сдвинут с места во время закрытия. Это очень тонкий баланс.

Наконец, проанализируйте саму процедуру закрытия формы. Выполняется ли она аккуратно и равномерно? Опускание верхней половины формы (коуп) на нижнюю (драг) может легко ударить по сердечнику и вызвать его смещение. Медленное, контролируемое закрытие имеет решающее значение для точности.

| Компонент | Действия по устранению неполадок | Желаемый результат |

|---|---|---|

| Выравнивающие штифты | Измерьте степень износа; проверьте на наличие изгибов. | Облегающий крой, идеальная посадка. |

| Колбы для литья | Проверьте плоскость с помощью прямой кромки. | Никаких зазоров между колбами. |

| Основные принты | Сверьте размеры с чертежом. | Сердцевина надежно закреплена, но не раздавлена. |

| Процесс закрытия | Наблюдайте за действием закрытия. | Медленное, равномерное и контролируемое закрытие. |

Систематическая проверка штифтов, колб, зазоров в стержнях и процедур смыкания - самый эффективный способ диагностики и устранения смещений пресс-формы. Такой методичный подход позволяет выявить первопричину, предотвращая дорогостоящую доработку и брак.

Как найти баланс между стоимостью и качеством при принятии технологических решений?

Выбор более дешевых материалов может показаться легкой победой. Вы видите немедленную экономию в заказе на поставку. На бумаге это выглядит хорошо.

Но эта первоначальная экономия может оказаться ловушкой. Рассмотрим реальный пример из области литья песка. Поставщик предлагает песок, который на 20% дешевле.

Это кажется фантастическим предложением. Но каковы скрытые расходы? Настоящая проблема заключается в том, чтобы заглянуть за первоначальный ценник. Истинная стоимость - это нечто большее, чем цена покупки материала.

| Вариант материала | Первоначальная стоимость за тонну | Предполагаемая экономия |

|---|---|---|

| Песок стандартного качества | Справочная цена | 0% |

| Более дешевый песок | 20% Меньше | 20% |

В этой простой таблице показана привлекательность. Однако она не раскрывает всей истории. Нам нужно копнуть глубже.

Истинное влияние выбора материала проявляется на производстве. Более дешевый песок может не выдержать давления. Это может привести к увеличению количества дефектов.

Выяснение реальной стоимости производства

В нашем сценарии литья в песок более дешевый песок вызывал больше дефектов поверхности. Это значительно увеличило количество брака. Первоначальная экономия материала быстро исчезла. Пришлось учитывать брак и повторную обработку.

Здесь мы анализируем Общая стоимость владения12. Это основа, которую мы используем в PTSMAKE для принятия решений. Она заставляет нас просчитывать все затраты, а не только те, которые мы несем на начальном этапе.

Давайте разложим цифры для производства 100 хороших деталей. Наше тестирование показало, что при использовании более дешевого песка количество дефектов подскочило с 2% до 10%.

| Анализ затрат | Стандартный песок | Более дешевый песок |

|---|---|---|

| Стоимость производства единицы продукции | $50 | $48 |

| Уровень дефектов | 2% | 10% |

| Единицы для производства (за 100 хороших единиц) | ~102 | ~111 |

| Общая стоимость производства | ~$5,100 | ~$5,328 |

Как видите, более дешевый песок фактически увеличил общую стоимость более чем на 4%. Первоначальная экономия в 20% была полностью сведена на нет отходами и переделками. Принятие решений на основе полной картины имеет решающее значение.

Выбор более дешевых материалов без всестороннего анализа - это большой риск. Первоначальная экономия часто оказывается иллюзией, которая сводится на нет увеличением количества брака, переделок и потенциальных задержек. Целостный подход позволяет избежать дорогостоящих долгосрочных проблем.

Как исправить дефект горячего разрыва в отливке?

Горячие разрывы - это досадные трещины, которые появляются во время затвердевания отливки. Они возникают, когда остывающий металл слишком слаб, чтобы противостоять внутренним напряжениям.

Это не просто поверхностная проблема. Она указывает на более глубокую проблему в вашей конструкции или процессе литья.

Понимание стресса

Основная причина - затрудненное сжатие. Когда металл остывает и сжимается, части формы могут блокировать это движение, создавая напряжение. Когда это напряжение превышает прочность металла при высоких температурах, образуется разрыв.

Ключевые области для решения

Чтобы исправить ситуацию, необходимо уменьшить внутренний стресс. Вот основные области, на которых я фокусируюсь.

| Область внимания | Цель |

|---|---|

| Дизайн пресс-формы | Позволяют легче сокращаться |

| Система контроля | Контроль скорости охлаждения |

| Выбор материала | Повышение прочности в горячем состоянии |

Мы можем систематически устранять эти дефекты, обращая внимание на эти моменты. Это обеспечит надежный конечный продукт.

Устранение горячих слез требует многогранного подхода. Мы не можем просто изменить что-то одно и надеяться на лучшее. Речь идет о систематическом снижении теплового напряжения по всей отливке по мере ее остывания и затвердевания.

Улучшение разрушаемости сердечника и пресс-формы

Сама форма может препятствовать свободной усадке отливки. Это особенно актуально для таких процессов, как литье в песчаные формы.

Если сердцевина слишком прочная, она не разрушится, так как металл сжимается вокруг нее. Это создает огромную нагрузку. Мы часто регулируем содержание связующего в песчаных сердечниках, чтобы они ослабевали и разрушались в нужный момент.

Используйте филе для снятия стресса

Острые углы - это места концентрации напряжений. При охлаждении эти участки сильно подвержены разрыву.

Добавление больших галтелей или радиусов в этих местах соединения распределяет напряжение на большую площадь. Это простое изменение конструкции значительно снижает риск появления трещин. В прошлых проектах PTSMAKE мы убедились, что оптимизация радиуса галтели может быть одним из самых экономически эффективных решений. Сайт затрудненное сокращение13 вероятность разрушения при плавном переходе ниже, чем при остром угле.

Уточните конструкцию райзеров и переходов

Хорошо продуманная система стояков и литников имеет решающее значение. Она обеспечивает постепенное затвердевание отливки.

| Элемент дизайна | Назначение |

|---|---|

| Райзеры | Обеспечьте источник расплавленного металла, чтобы компенсировать усадку. |

| Гейтинг | Контролирует поток и скорость охлаждения, сводя к минимуму образование горячих точек. |

| Озноб | Ускорьте охлаждение толстых секций для равномерного застывания. |

Контролируя последовательность охлаждения, мы гарантируем, что отливка наберет достаточную прочность до того, как в ней возникнет значительное напряжение. Это предотвращает образование разрывов.

Горячие разрывы - это трещины под напряжением, вызванные затрудненным сжатием во время затвердевания. Их устранение включает в себя улучшение разборности формы, добавление галтелей для снижения концентрации напряжений, а также усовершенствование конструкции стояков и литников для контролируемого охлаждения.

Сотрудничество с PTSMAKE для вашего следующего проекта по литью песка

Готовы к постоянному совершенству ваших деталей, отлитых из песка? Свяжитесь с PTSMAKE сегодня, чтобы получить быструю, конкурентоспособную цену и испытать первоклассное качество, надежность и проактивное обслуживание от прототипа до производства. Отправьте запрос прямо сейчас - узнайте, как мы превосходим ожидания таких лидеров B2B-производства, как вы!

В нашем подробном руководстве вы узнаете, как выбор связующего материала влияет на качество деталей, стоимость и сроки изготовления. ↩

Узнайте, как образуются эти внутренние дефекты и как их обнаружить, чтобы улучшить контроль качества. ↩

Узнайте, как это свойство позволяет вашим литым деталям оставаться верными первоначальным проектным спецификациям в течение долгого времени. ↩

Поймите, как это свойство влияет на целостность формы и качество поверхности отливки при высоких температурах. ↩

Узнайте, как внутренние напряжения влияют на производительность детали и почему управление ими имеет решающее значение для надежности. ↩

Узнайте, как управление гидродинамикой является ключом к предотвращению распространенных дефектов литья и повышению целостности деталей. ↩

Поймите, как сужение металла при охлаждении влияет на качество конечной детали. ↩

Узнайте, как это важнейшее свойство влияет на качество литья и помогает предотвратить дефекты. ↩

Узнайте, как эти внутренние силы влияют на целостность деталей и их долговременную работу. ↩

Узнайте, как это микроскопическое исследование позволяет выявить внутреннюю структуру отливки и предсказать ее характеристики. ↩

Изучите основные термины литья в песок, чтобы лучше понять процесс формовки. ↩

Узнайте, как рассчитать истинную стоимость покупки за пределами ее первоначальной цены, чтобы принимать более взвешенные решения. ↩

Узнайте больше о металлургических принципах, лежащих в основе литейных напряжений и затвердевания. ↩