Вы ищете надежного производителя алюминиевого литья под давлением, но рынок наводнен поставщиками, которые обещают точность, но при этом обеспечивают непостоянное качество, затягивают сроки и плохо поддерживают связь, из-за чего ваши проекты остаются в подвешенном состоянии.

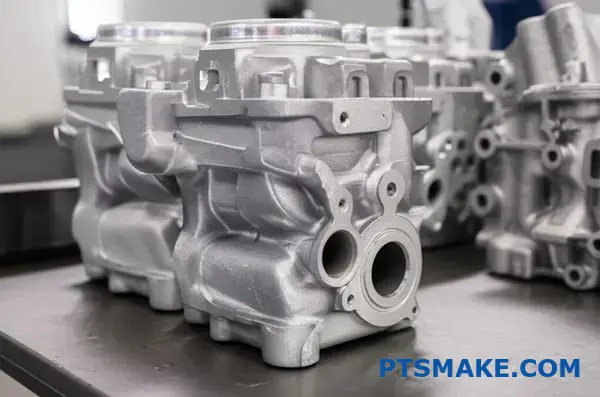

PTSMAKE специализируется на литье алюминия под давлением с использованием передовых процессов высокого и низкого давления, поставляя прецизионные детали от прототипа до полного производства для аэрокосмической, автомобильной и электронной промышленности.

Выбор подходящего партнера по литью - это не просто сравнение расценок. Успех вашего проекта зависит от понимания процессов литья, выбора сплавов, стандартов качества и производственных процессов. Это руководство содержит основные знания, необходимые для принятия обоснованных решений и предотвращения дорогостоящих производственных ошибок.

Каковы основные категории процессов литья алюминия?

Выбор правильного процесса литья алюминия очень важен. Ваше решение влияет на стоимость, скорость производства и качество деталей. Подумайте об этом, как о карте с двумя основными маршрутами.

В одном случае используются формы, которые разрушаются после одного использования. В другом случае используются долговечные формы многократного использования для крупносерийного производства. Каждый из них обладает уникальными преимуществами.

Основные актерские семьи

Понимание этих основных семейств - первый шаг. Это поможет значительно сузить круг ваших возможностей.

| Процессуальная семья | Тип пресс-формы | Общий пример использования |

|---|---|---|

| Литье в песок | Расходный материал (песок) | Крупные детали, прототипы |

| Литье под давлением | Постоянный (сталь) | Большие объемы сложных деталей |

| Инвестиционное литье | Расходный материал (керамика) | Сложные, высокоточные детали |

Эта карта упрощает сложный производственный ландшафт.

Фундаментальное различие заключается в материале формы и сроке ее службы. Этот единственный фактор создает две различные категории алюминиевого литья.

Литье в расходуемые формы

В этих процессах форма создается для одной отливки. Ее отламывают, чтобы получить готовую деталь. К этой группе относятся литье в песчаные формы и литье по выплавляемым моделям.

При литье из песка используется форма, изготовленная из спрессованного песка. Она отлично подходит для крупных деталей и прототипов. Форма проницаемость1 позволяет газам выходить наружу, что очень важно.

Инвестиционное литье, или литье с потерей воска, использует керамическую форму. Оно обеспечивает превосходную чистоту поверхности и идеально подходит для изготовления изделий сложной формы.

Литье в постоянные формы

Формы обычно изготавливаются из стали. Они используются для тысяч циклов, что делает их экономически эффективными для массового производства.

Наиболее распространенным примером является литье под давлением. При этом расплавленный алюминий подается в полость формы под давлением. В результате получаются детали с отличной точностью размеров.

В таблице ниже представлены основные механизмы каждого из них.

| Процесс литья | Основной механизм | Ключевое преимущество |

|---|---|---|

| Литье в песок | Самотеком подается в форму для песка | Низкая стоимость оснастки, крупные детали |

| Инвестиционное литье | Расплавленный металл, залитый в керамическую оболочку | Высокая сложность, мелкие детали |

| Литье под давлением | Впрыск под высоким давлением в стальную матрицу | Быстрые циклы, высокая точность |

| Постоянная форма | Самотеком подается в стальную форму | Лучшая отделка по сравнению с песчаным литьем |

Литье алюминия подразделяется на литье в расходуемые и постоянные формы. Первые предназначены для небольших объемов и сложных конструкций. Второй - для крупносерийного производства, где затраты на оснастку могут быть распределены на множество деталей, что является основной услугой компании PTSMAKE.

Как обозначаются и практически группируются алюминиевые сплавы для литья?

Понимание обозначений алюминиевых сплавов очень важно. Это не просто случайный набор цифр. Это код, который говорит о семействе и составе сплава. Эта система, созданная Алюминиевой ассоциацией, помогает нам выбрать правильный материал.

Формат обычно AXXX.X. Первая цифра указывает на основной легирующий элемент. Это самый важный ключ к определению свойств. Для тех, кто занимается алюминиевое литьё, Овладение этой системой является основополагающим.

Основные группы сплавов

Вот краткое описание основных серий литейных сплавов:

| Серия | Основной легирующий элемент (элементы) |

|---|---|

| 1xx.x | 99.00% Минимальный алюминий |

| 2xx.x | Медь (Cu) |

| 3xx.x | Кремний (Si) + медь (Cu) и/или магний (Mg) |

| 4xx.x | Кремний (Si) |

| 5xx.x | Магний (Mg) |

| 7xx.x | Цинк (Zn) |

| 8xx.x | Олово (Sn) |

Эта простая схема является отправной точкой для выбора материала.

Расшифровка системы обозначений

Давайте разберем систему AXXX.X подробнее. Первая цифра, как мы уже видели, определяет основную группу сплавов. Вторая и третья цифры определяют конкретный сплав в этой группе. По сути, это произвольные номера, присваиваемые уникальным составам.

Цифра после запятой также имеет значение. Цифра ".0" означает окончательную отливку, а ".1" или ".2" - слиток с определенными ограничениями по составу. Это различие жизненно важно для литейных предприятий. Префикс "A" перед цифрами означает незначительное изменение исходного состава сплава.

Практические группировки для отливки

В наших проектах в PTSMAKE мы группируем сплавы по областям применения. Например, серия 3xx.x - это рабочая лошадка литья под давлением. А380 - лучший выбор благодаря отличному балансу литейных свойств, механических характеристик и стоимости. Его можно найти во всем - от блоков двигателей до корпусов электронных приборов.

A356, еще один сплав серии 3xx.x, популярен для литья в песчаные и неразъемные формы. Он обладает высокой коррозионной стойкостью и свариваемостью, что делает его идеальным для деталей аэрокосмической и автомобильной промышленности. Серия 5xx.x, в основном легированная магнием, обеспечивает превосходную коррозионную стойкость, особенно в морской среде. Кремний в серии 3xx.x помогает создать эвтектика2 микроструктуры, что улучшает текучесть отливки.

| Сплав | Серия | Общий метод литья | Основные характеристики |

|---|---|---|---|

| A380 | 3xx.x | Литье под давлением | Отличная текучесть, герметичность, хорошая прочность |

| A356 | 3xx.x | Песок, постоянная форма | Высокая прочность, хорошая коррозионная стойкость, возможность сварки |

| 518 | 5xx.x | Литье под давлением | Отличная коррозионная стойкость, хорошая отделка |

| 6061 | 6xx.x | Кованый (иногда литой) | Хорошая прочность, свариваемость, обрабатываемость |

Хотя 6061 - это в основном деформируемый сплав, его свойства делают его привычным эталоном для инженеров.

Система обозначений - это дорожная карта. Она указывает инженерам и производителям на основные компоненты сплава и его возможные характеристики. Этот код упрощает выбор материала, гарантируя, что конечная деталь будет соответствовать всем спецификациям проекта, от прочности до коррозионной стойкости.

Как состав алюминиевого сплава определяет его практическое поведение при литье?

Легирующие элементы - это рычаги, за которые мы дергаем. Они точно настраивают поведение алюминиевого сплава. Наиболее распространенными являются кремний, медь и магний. Каждый из них меняет игру.

Они напрямую влияют на то, как металл течет и охлаждается. Это диктует свойства конечной детали.

Роль кремния (Si)

Кремний - друг номер один для литья. Он значительно улучшает текучесть. Это помогает расплавленному металлу заполнить сложные детали формы. Он также уменьшает усадку при затвердевании.

Влияние меди (Cu) и магния (Mg)

Медь и магний добавляются для придания прочности. Они позволяют подвергать сплав термообработке. Этот процесс значительно повышает твердость и механические характеристики. Компромиссом может стать снижение пластичности.

| Легирующий элемент | Основное воздействие на отливку | Ключевое преимущество |

|---|---|---|

| Кремний (Si) | Повышает текучесть | Отливаемость |

| Медь (Cu) | Улучшает прочность | Производительность |

| Магний (Mg) | Позволяет проводить термическую обработку | Твердость |

Выбор правильного сплава - это сложный процесс. Дело не только в конечных свойствах. Речь идет о том, как эти свойства достигаются в процессе производства. Об этом мы ежедневно говорим с клиентами PTSMAKE.

Понимание взаимодействия элементов

Волшебство происходит при сочетании элементов. Кремний улучшает текучесть, но добавление меди может увеличить риск горячего разрыва. Это растрескивание, возникающее при охлаждении и усадке отливки. Сплав становится хрупким в определенном температурном интервале.

Магний взаимодействует с кремнием, образуя силицид магния. Это соединение имеет решающее значение для возрастной закалки при термообработке. Но неправильное соотношение может привести к проблемам. По нашему опыту, слишком большое количество магния делает сплав вялым и склонным к дефектам.

A шире диапазон застывания3 часто означает больший риск. Деталь дольше остается в кашеобразном состоянии. Это повышает восприимчивость к пористости и разрывам.

Выбор параметров процесса

Состав сплава диктует наш процесс. Сплав с высоким содержанием меди нуждается в тщательно контролируемой скорости охлаждения. Это минимизирует тепловые напряжения. Сплав, рассчитанный на высокую текучесть, позволяет делать более тонкие стенки в конечной конструкции детали. Это является ключевым фактором для успешных проектов по литью алюминия.

Наши технологи настраивают параметры на основе этих химических отпечатков. Это позволяет нам всегда соответствовать техническим требованиям.

| Черта сплава | Рассмотрение процесса |

|---|---|

| Высокая текучесть (Si) | Позволяет создавать сложные тонкостенные конструкции |

| Высокая прочность (Cu) | Требуется контролируемая скорость охлаждения |

| Термически обрабатываемая (Mg) | Требуется специальная термическая обработка |

| Широкое застывание | Требует тщательного проектирования переходов и стояков |

Легирующие элементы, такие как кремний, медь и магний, в значительной степени определяют поведение алюминиевого сплава при литье. Они контролируют все - от текучести и затвердевания до реакции на термообработку. Знание этих взаимосвязей необходимо для выбора оптимальных параметров процесса и получения высококачественных деталей.

Как выбрать подходящий процесс литья для ваших деталей?

Выбор процесса литья может показаться сложным. В компании PTSMAKE мы упрощаем этот процесс, используя матрицу принятия решений. Этот инструмент помогает нам сосредоточиться на том, что действительно важно для вашего проекта.

Это структурированный способ сравнения вариантов. Мы проводим оценку по пяти ключевым факторам. Это гарантирует, что окончательный выбор будет полностью соответствовать вашим целям.

Ключевые практические факторы

Матрица решений вносит ясность. Она уравновешивает технические потребности и бизнес-цели, направляя вас к наиболее подходящему методу производства.

| Фактор | Ключевое соображение |

|---|---|

| Объем производства | Сколько деталей вам понадобится в течение срока службы изделия? |

| Сложность деталей | Насколько сложными являются особенности и геометрия дизайна? |

| Требуемые допуски | Какой уровень точности размеров необходим? |

| Отделка поверхности | Каковы эстетические или функциональные требования к поверхности? |

| Целевая стоимость | Каков бюджет на оснастку и конечная цена за деталь? |

Применение концепции: Пример из реального мира

Давайте применим эту матрицу к распространенному сценарию. Нам нужно выбрать между литьем под давлением и литьем в песчаную форму для нового алюминиевого корпуса.

Эта деталь требует высокой точности и гладкой отделки. Она будет производиться в больших количествах, превышающих 50 000 единиц в год.

Для крупносерийного производства эффективность литья под давлением является основным преимуществом. Высокая первоначальная стоимость оснастки распределяется на множество деталей. Это делает стоимость каждой детали очень низкой.

Более высокие первоначальные инвестиции в литье под давлением компенсируются более низкой стоимостью каждой детали - концепция, известная как амортизация оснастки4.

Литье в песчаные формы, благодаря более низкой стоимости оснастки, лучше подходит для изготовления прототипов или малосерийных изделий.

Сравнение процессов для алюминиевого корпуса

В таблице ниже приведено прямое сравнение на основе наших ключевых факторов. Для данной конкретной крупносерийной высокоточной детали литье под давлением является явным победителем.

| Фактор | Литье под давлением | Литье в песок |

|---|---|---|

| Объем производства | Превосходно (50 000+ единиц) | Плохо (лучше для < 1 000 единиц) |

| Сложность деталей | Превосходно (тонкие стенки, мелкие детали) | Справедливо (требуются более толстые секции) |

| Допуски | Превосходно (плотно, последовательно) | Плохое (слабое, менее воспроизводимое) |

| Отделка поверхности | Отлично (гладкая, готовая к покраске) | Плохо (Требуется вторичная отделка) |

| Целевая стоимость | Превосходно (низкая стоимость одной детали) | Плохо (высокая стоимость одной детали при большом объеме) |

Использование матрицы принятия решений избавляет от необходимости гадать. Она обеспечивает основу для выбора на основе данных, балансируя между стоимостью, качеством и объемом. Это гарантирует, что вы выберете наиболее эффективный и экономичный процесс литья для требований конкретной детали.

Что определяет ‘хорошую’ отливку помимо визуального осмотра?

Хорошее литье определяется не только безупречной поверхностью, но и данными. Мы сосредоточились на метриках "критическое качество" (Critical-to-Quality, CTQ). Это измеряемые характеристики, которые гарантируют производительность.

Они преобразуют ваши конструкторские требования в наши производственные задачи. Это гарантирует безупречное функционирование конечной детали в условиях реальных нагрузок.

Ключевые показатели эффективности

Мы смотрим на прочность, точность и целостность. Эти показатели говорят о качестве отливки. Они не являются субъективными.

| Метрика | Почему это важно |

|---|---|

| Механические свойства | Противодействие оперативным силам |

| Точность размеров | Обеспечивает идеальную посадку и функциональность |

| Герметичность | Предотвращает утечки в герметичных системах |

Более глубокое погружение в CTQ

Каждое применение предъявляет к детали уникальные требования. Красивая отливка, которая не выдерживает давления, бесполезна. Именно поэтому мы сопоставляем CTQ непосредственно с вашими требованиями.

Для деталей, содержащих жидкости или газы, герметичность имеет первостепенное значение. Даже микроскопическая пористость может привести к поломке. Мы часто видим это в гидравлических компонентах.

Отделка поверхности и функциональность

Шероховатость поверхности, измеряемая как Ra, является еще одной критической метрикой. Она нужна не только для эстетики. Особая обработка часто требуется для уплотнения поверхностей. Она также может уменьшить трение в движущихся частях.

Соотнесение показателей со стрессом

Алюминиевое литье для автомобильного турбокомпрессора имеет иные требования, чем литье для корпуса медицинского прибора. Одному требуется термическая стабильность и герметичность. Другой нуждается в высококачественной обработке поверхности для стерилизации. Материал прочность на разрыв5 часто является одним из основных CTQ. В PTSMAKE мы поможем вам определить и достичь этих целей.

| Пример применения | Наиболее критичный CTQ | Причина важности |

|---|---|---|

| Корпус гидравлического клапана | Герметичность | Должен содержать жидкость под высоким давлением без утечек. |

| Конструктивная деталь для аэрокосмической промышленности | Механическая прочность | Должны выдерживать значительные нагрузки без деформации и разрушения. |

| Электронный корпус | Допуск на размеры | Должны идеально совпадать с печатными платами и другими компонентами. |

Показатели критического качества преобразуют ваш замысел в осязаемые, проверяемые спецификации. Они являются истинным языком качества, гарантирующим, что деталь будет работать именно так, как нужно в ее конечном применении, от посадки до функционирования под нагрузкой.

Как систематически классифицируются и выявляются распространенные дефекты литья алюминия?

Давайте сгруппируем распространенные дефекты алюминиевого литья. Это поможет нам быстро найти первопричину. Мы сортируем их по внешнему виду и основной причине.

Группировка по внешнему виду и причинам

Этот метод упрощает диагностику. Мы можем распределить дефекты по семействам. К ним относятся пористость, трещины и дефекты поверхности. Каждый из них имеет свою визуальную характеристику.

Вот краткое руководство:

| Тип дефекта | Визуальная подсказка |

|---|---|

| Усадка Пористость | Зазубренные, угловатые пустоты |

| Газовая пористость | Гладкие, сферические пузырьки |

| Горячие слезы | Неровные, ветвящиеся трещины |

Распознать эти признаки на отливке - первый шаг. Он определяет весь наш подход к решению проблемы.

Визуальный осмотр - это только начало. Понимание первопричины - ключ к постоянному устранению дефекта. Каждый дефект рассказывает свою историю о процессе литья алюминия.

Копать глубже: От визуальных подсказок до первопричин

Пористость: Усадка в сравнении с газом

Усадочная пористость образуется из-за плохой подачи материала во время затвердевания. При этом образуются неровные пустоты. Газовая пористость, напротив, представляет собой запертый водород. Она приводит к образованию гладких круглых пузырьков. Это различие очень важно для контроля процесса.

Иногда дефекты бывают внутренними. Визуального осмотра недостаточно. Нам может понадобиться разрезать деталь на части для металлографический анализ6. Этот процесс раскрывает внутреннюю структуру дефекта. Он рассказывает нам полную историю его формирования.

Трещины и дефекты поверхности

Горячие разрывы - это трещины, образующиеся при высоких температурах в результате термического напряжения. Холодные разрывы и пропуски отличаются от них. Они возникают, когда расплавленный металл течет плохо. Или когда он застывает слишком рано. Они проявляются в виде линий или неполных участков на поверхности.

| Характеристика | Горячие слезы | Холодные затворы |

|---|---|---|

| Причина | Тепловой стресс при охлаждении | Преждевременное затвердевание |

| Внешний вид | Неравномерные, ветвящиеся трещины | Четкая линия или шов |

| Расположение | Зоны с высоким уровнем стресса | Там, где встречаются два металлических потока |

В PTSMAKE мы не просто выявляем дефекты. Мы анализируем их первопричину, чтобы предотвратить их повторение. Это гарантирует соответствие каждого компонента самым высоким стандартам качества.

Классификация дефектов по внешнему виду и первопричине очень важна. Такой систематический подход позволяет находить целенаправленные решения. Он обеспечивает стабильное качество каждого алюминиевого литья, начиная с выявления пористости и заканчивая анализом горячих разрывов.

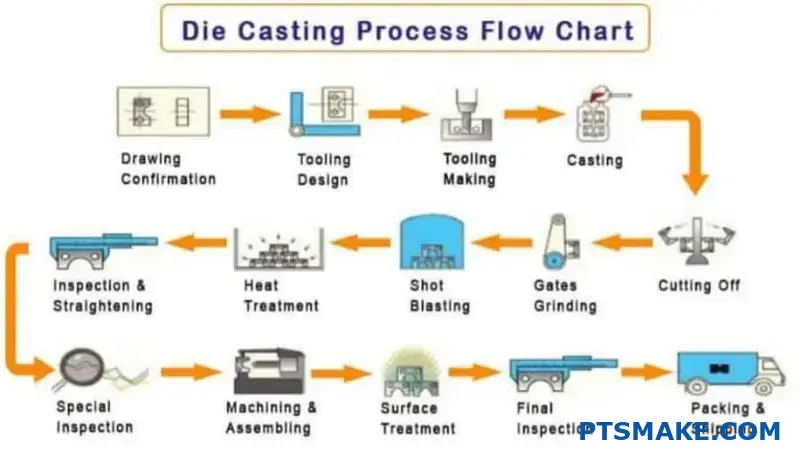

Каков типичный рабочий процесс производственной линии литья алюминия?

Производственная линия алюминиевого литья - это систематический процесс. Она превращает сырой алюминиевый слиток в точный готовый компонент. Каждый шаг имеет решающее значение.

От начала и до конца процесс требует контроля. Каждый этап основывается на предыдущем. Небольшая ошибка на начальном этапе может привести к серьезным дефектам в дальнейшем.

Основные этапы производства

Вот упрощенная схема рабочего процесса. Мы рассмотрим каждый из этих этапов более подробно.

| Сцена | Ключевая деятельность | Назначение |

|---|---|---|

| 1. Подготовка | Прием и плавка заготовок | Преобразование твердого сырья в жидкую форму. |

| 2. Литье | Заливка и застывание | Придайте расплавленному металлу нужную форму. |

| 3. Отделка | Очистка и проверка | Подготовьте деталь к окончательному применению. |

Такой структурированный поток обеспечивает последовательность и качество.

Пошаговое описание

Давайте подробнее рассмотрим каждый этап рабочего процесса литья алюминия. Понимание этих деталей - ключ к управлению производством и обеспечению качества деталей.

1. Материал и плавление

Все начинается с приема слитков. Мы проверяем сертификацию материала, чтобы убедиться в его соответствии спецификациям проекта. Затем слитки расплавляются в печи и выдерживаются при точной температуре.

2. Обработка металла

Этот этап не является обязательным для получения высококачественных деталей. Расплавленный алюминий должен быть обработан для удаления примесей и растворенных газов. Такой процесс, как дегазация7 необходимо для предотвращения пористости, которая может нарушить структурную целостность конечной детали.

3. Разливка и охлаждение

Затем обработанный металл передается в литейную машину. Он впрыскивается или заливается в полость формы. Контролируемое охлаждение имеет решающее значение. Этот этап определяет окончательную зернистую структуру и механические свойства детали.

4. Послелитейная обработка

После застывания деталь извлекается из формы. Это часто называют вытряхиванием или извлечением. Удаляются литники и стояки, которые являются каналами для расплавленного металла.

5. Отделка и контроль

Наконец, необработанное литье проходит этап финишной обработки. Они могут включать снятие заусенцев для удаления острых краев или дробеструйную обработку для получения однородной поверхности.

| Процесс отделки | Описание |

|---|---|

| Удаление заусенцев | Ручное или автоматическое удаление заусенцев и острых кромок. |

| Дробеструйная обработка | Выдвижение абразивного материала для очистки и текстурирования поверхности. |

| Обработка | Создание точных элементов, таких как отверстия или резьба. |

Перед упаковкой для отправки каждая деталь проходит окончательную проверку на точность размеров и наличие визуальных дефектов.

Процесс литья алюминия состоит из нескольких этапов. Каждый этап, от плавки сырья до финальной проверки, тщательно контролируется, чтобы готовая деталь соответствовала строгим стандартам качества и спецификациям заказчика.

Какие варианты отделки после литья существуют и почему?

Необработанная отливка редко является готовым продуктом. Процессы после литья очень важны. Они превращают черновую деталь в функциональный, готовый компонент.

Эти действия обеспечивают точное соответствие детали техническим требованиям. Они также улучшают ее внешний вид и долговечность. Давайте рассмотрим каталог распространенных вариантов для вашего проекта.

| Процесс | Основная цель |

|---|---|

| Обрезка | Удалите излишки материала |

| Обработка | Достижение жестких допусков |

| Покрытие | Добавьте защиту и цвет |

Благодаря этому каждая деталь, от размеров до ощущения поверхности, будет идеальной.

После литья детали требуют доработки. Конкретные процессы полностью зависят от требований конечного применения. Мы разделяем их на два основных типа: удаление материала и обработка поверхности.

Удаление и подготовка материала

Сначала необходимо удалить все нежелательные материалы, оставшиеся после процесса литья.

Обрезка и шлифовка

Это начальный этап очистки. Мы удаляем вспышки, затворы и стояки. Цель - привести деталь к базовой форме. Этот этап является основополагающим для всех отливок.

Дробеструйная обработка

Дробеструйная обработка очищает поверхность. Она также создает однородную матовую текстуру. Этот процесс отлично подходит для подготовки детали к покраске или нанесению покрытия. Он обеспечивает лучшую адгезию.

Достижение окончательных технических характеристик

Эти процессы создают окончательную форму и характеристики.

Прецизионная обработка

Если конструкция требует жестких допусков, которые невозможно обеспечить литьем, мы используем обработку с ЧПУ. Это очень важно для таких элементов, как резьбовые отверстия или сопрягаемые поверхности. Она определяет конечную точность детали. Мы часто используем этот метод для высокопроизводительных деталей из алюминиевого литья.

Поверхностные покрытия

Покрытия обеспечивают защиту и улучшают внешний вид. Выбор между анодирование8 и порошкового покрытия зависит от условий эксплуатации детали и желаемого внешнего вида.

| Характеристика | Анодирование | Порошковое покрытие |

|---|---|---|

| Материал | Только алюминий | Большинство металлов |

| Защита | Отлично Коррозия/износ | Хорошая устойчивость к сколам |

| Отделка | Металлический блеск | Широкий диапазон цветов и оттенков |

В компании PTSMAKE мы поможем выбрать оптимальный вариант отделки. Это гарантирует надежную работу детали в течение всего срока службы.

Послелитейная отделка - это не просто повод для раздумий. Это критический этап, определяющий конечную точность, долговечность и внешний вид детали. Выбор правильной комбинации процессов гарантирует, что деталь будет отвечать всем функциональным и эстетическим требованиям конечного использования.

Если в отливке образовалась трещина, как расследовать ее разрушение?

Как только появляется трещина, начинается расследование. Это не просто дефект, это подсказка. Первым шагом должно стать проведение анализа отказа. Вы должны определить, имеете ли вы дело с горячим разрывом или механической трещиной. Они выглядят по-разному и имеют совершенно разные причины.

Различение типов трещин

Горячие разрывы происходят во время затвердевания. Механические трещины возникают после остывания отливки. Знание разницы - ключ к поиску первопричины. Этим различием следует руководствоваться при проведении всего расследования.

| Характеристика | Горячая слеза | Механическая трещина |

|---|---|---|

| Внешний вид | Неровная, ветвистая, окисленная поверхность | Чистые, острые, менее ветвистые |

| Расположение | В горячих точках, на острых углах | Вблизи точек напряжения, штифтов выталкивателя |

| Сроки | Во время охлаждения в пресс-форме | После застывания, во время обработки |

Расследование потенциальных причин

Определив тип трещины, вы можете копнуть глубже. У каждого типа есть свой набор вероятных виновников. Здесь очень важен опыт в анализе деталей, как это делаем мы в PTSMAKE.

Коренные причины горячих слез

Горячие разрывы - это проблема литейного производства. Часто они связаны с материалом или конструкцией формы. Неправильный состав сплава может создать широкий диапазон застывания. Это делает материал слабым и склонным к разрыву при застывании и усадке.

Ограничение формы - еще один важный фактор. Если конструкция формы препятствует свободной усадке алюминиевого литья, в ней накапливается напряжение. Это напряжение растягивает слабый, полутвердый металл, что приводит к разрыву. Вот почему мы часто видим их вблизи острых внутренних углов. Распространенным признаком является межкристаллитный излом9 путь.

Коренные причины механических трещин

Механические трещины - это проблемы, возникающие после затвердевания. Они возникают, когда внешняя сила превышает прочность материала. Агрессивная сила выталкивания, неправильно расположенные штифты выталкивателя или плохо продуманная система выталкивания могут привести к разрушению совершенно исправной детали.

Также часто встречаются повреждения при обращении. Падение, грубая укладка или неправильная обработка могут привести к появлению трещин. Иногда проблема кроется в термической обработке. Неправильная закалка может создать значительные внутренние напряжения, которые приводят к образованию трещин.

| Тип трещины | Потенциальная причина | Область исследования |

|---|---|---|

| Горячая слеза | Состав сплава | Спектрометрия материалов |

| Горячая слеза | Ограничитель формы | Обзор конструкции пресс-формы |

| Механическая трещина | Сила выталкивания | Проверка системы катапультирования |

| Механическая трещина | Обработка | Аудит процесса после формования |

| Механическая трещина | Термообработка | Обзор цикла термической обработки |

Чтобы решить проблему неудач с литьем, сначала нужно правильно определить тип трещины. Горячие разрывы указывают на проблемы с материалом или формой. Механические трещины указывают на проблемы с выталкиванием, обработкой или термообработкой. Это различие является основой эффективного анализа отказов.

Сотрудничество с PTSMAKE для вашего следующего проекта по литью алюминия

Ищете надежное решение для литья алюминия? Доверьтесь опыту и приверженности качеству компании PTSMAKE. Получите быстрое и точное предложение с учетом потребностей вашего проекта - отправьте запрос сегодня и испытайте точность высочайшего уровня, стабильные результаты и оперативную поддержку от прототипа до производства!

Узнайте, как это свойство напрямую влияет на конечное качество и целостность ваших литых алюминиевых деталей. ↩

Узнайте, как это специфическое поведение при плавлении влияет на текучесть отливки и свойства конечной детали. ↩

Узнайте, как этот температурный разрыв влияет на целостность отливки и прочность конечной детали. ↩

Узнайте, как предварительные инвестиции в оснастку влияют на конечную цену за деталь в течение всего производственного цикла. ↩

Узнайте, как эта величина определяет способность детали сопротивляться разрыву. ↩

Узнайте, как микроскопическое исследование выявляет скрытые дефекты и обеспечивает целостность материала. ↩

Узнайте, как этот процесс удаляет вредные газы, предотвращая появление пористости и улучшая целостность отливки. ↩

Узнайте, как этот электрохимический процесс защищает и окрашивает алюминиевые детали. ↩

Узнайте, как зернистая структура материала влияет на прочность деталей и режимы разрушения. ↩