Części obrabiane CNC muszą stale stawiać czoła wyzwaniom związanym ze zużyciem, korozją i wydajnością w wymagających środowiskach przemysłowych. Standardowe wykończenia powierzchni często zawodzą, gdy części muszą zachować precyzję przy dużych obciążeniach, narażeniu na chemikalia lub w warunkach wysokiego tarcia.

Chromowanie przekształca części obrabiane CNC w trwałe, precyzyjne komponenty, które są odporne na zużycie i korozję przy zachowaniu wąskich tolerancji. Ta obróbka powierzchni wydłuża żywotność części, zmniejsza koszty konserwacji i zapewnia stałą wydajność w zastosowaniach lotniczych, motoryzacyjnych, hydraulicznych i produkcyjnych.

Ten przewodnik obejmuje wszystko, co musisz wiedzieć o chromowaniu precyzyjnych części. Przeprowadzę Cię przez różne rodzaje powlekania, rozważania materiałowe, kontrolę tolerancji i jak wybrać odpowiednie podejście do konkretnych wymagań aplikacji.

Dlaczego chromowanie zwiększa wydajność krytycznych komponentów

Podczas projektowania komponentów o krytycznym znaczeniu dla wydajności, materiał bazowy to tylko połowa sukcesu. Wykończenie powierzchni często decyduje o prawdziwej trwałości i niezawodności części. W tym miejscu do gry wkracza obróbka powierzchni.

Podstawowe zalety chromowania galwanicznego

Chromowanie części przemysłowych oferuje potężne trio zalet. Tworzy barierę, która znacznie zwiększa trwałość.

Doskonała odporność na zużycie

Podstawową zaletą jest wyjątkowa twardość. Warstwa ta chroni komponenty przed tarciem i ścieraniem, wydłużając ich żywotność.

Niezrównana ochrona przed korozją

Chrom jest naturalnie odporny na utlenianie. Dzięki temu stanowi idealną ochronę przed wilgocią i czynnikami korozyjnymi.

| Cecha | Nieplaterowany komponent | Element chromowany |

|---|---|---|

| Twardość | Umiarkowany | Bardzo wysoka |

| Ryzyko korozji | Wysoki | Bardzo niski |

| Długość życia | Standard | Rozszerzony |

Poza powierzchnią: Zapewnienie długoterminowej stabilności

Korzyści z chromowania sięgają głębiej niż tylko ochrona. Proces ten ma kluczowe znaczenie dla utrzymania oryginalnej integralności projektu komponentu w czasie, szczególnie w przypadku części, które obrabiamy w PTSMAKE.

Utrzymanie dokładności wymiarowej

W przypadku precyzyjnych części nawet mikroskopijne zmiany mogą prowadzić do awarii. Twarde chromowanie dodaje cienką, jednolitą warstwę, która blokuje wymiary elementu. Zapobiega to zmianie krytycznych tolerancji podczas pracy. Nasze testy pokazują, że ta stabilność jest kluczowa w maszynach o wysokim cyklu pracy.

Proces ten pomaga również zarządzać rozszerzalnością cieplną. Powłoka działa jak stabilna bariera, która jest niezbędna dla komponentów pracujących w różnych temperaturach. W niektórych zastosowaniach, obecność mikropęknięcia1 w warstwie chromu może nawet poprawić wydajność. Te drobne szczeliny mogą zatrzymywać środki smarne, dodatkowo zmniejszając tarcie na ruchomych częściach.

Rodzaje powłok galwanicznych do zastosowań przemysłowych

Różne aplikacje wymagają różnych podejść. Zrozumienie tego rozróżnienia jest kluczowe dla prawidłowej specyfikacji.

| Typ poszycia | Użycie podstawowe | Kluczowa charakterystyka |

|---|---|---|

| Twardy chrom | Części przemysłowe | Funkcjonalność, wysoka twardość |

| Chrom dekoracyjny | Wykończenie samochodowe | Estetyczna, cienka warstwa |

| Czarny chrom | Narzędzia optyczne | Zmniejszony współczynnik odbicia |

Chromowanie zapewnia wyjątkową odporność na zużycie i korozję. Zapewnia również długoterminową stabilność wymiarową, dzięki czemu jest niezbędną obróbką powierzchni części przemysłowych, które wymagają niezawodności i precyzji w wymagających warunkach.

Pełny podział rodzajów chromowania

Kiedy mówimy o chromowaniu, nie jest to rozwiązanie uniwersalne. Dwie główne kategorie to twardy chrom i chrom dekoracyjny. Służą one zupełnie innym celom.

Twarde chromowanie to przede wszystkim funkcjonalność. Tworzy trwałą, odporną na zużycie powierzchnię. Pomyśl o częściach przemysłowych, które muszą być trwałe.

Z drugiej strony, chrom dekoracyjny jest przeznaczony do celów estetycznych. Zapewnia klasyczne, lustrzane wykończenie, które można zobaczyć na zderzakach samochodowych lub kranach.

Oto krótki przegląd:

| Typ poszycia | Główny cel | Główne cechy |

|---|---|---|

| Twardy chrom | Inżynieria | Trwałość |

| Chrom dekoracyjny | Estetyka | Połysk |

Różnice te mają kluczowe znaczenie dla inżynierów i projektantów.

Przyjrzyjmy się bliżej temu, co je wyróżnia. Proces aplikacji jest głównym wyróżnikiem. Twarde chromowanie jest nakładana bezpośrednio na metal bazowy, często stal. Tworzy to silne wiązanie i bardzo grubą powłokę.

I odwrotnie, Chromowanie dekoracyjne to znacznie cieńsza warstwa. Prawie zawsze wymaga pokrycia niklem lub miedzią. Warstwa niklu zapewnia gładkość, odblaskowość i znaczną odporność na korozję. Warstwa chromu na wierzchu jest niewiarygodnie cienka, głównie chroniąc nikiel przed matowieniem.

Sam roztwór galwaniczny jest również inny. Oba tradycyjnie wykorzystują kąpiel zawierającą chrom sześciowartościowy2, ale konkretne parametry są dostosowywane w celu osiągnięcia różnych rezultatów. Ze względu na swoją grubość i bezpośrednie zastosowanie, twardy chrom oferuje doskonałą twardość i smarowność, dzięki czemu idealnie nadaje się do przemysłowe powłoki chromowe na tłokach, cylindrach i formach.

Oto bardziej szczegółowe zestawienie:

| Cecha | Twarde chromowanie | Chromowanie dekoracyjne |

|---|---|---|

| Grubość | Zazwyczaj 20-100 µm | Zazwyczaj 0,05-0,5 µm |

| Proces | Nakładany bezpośrednio na metal bazowy | Wymaga podkładu niklowego/miedzianego |

| Trwałość | Wyjątkowo wysoka odporność na zużycie | Umiarkowana odporność na korozję |

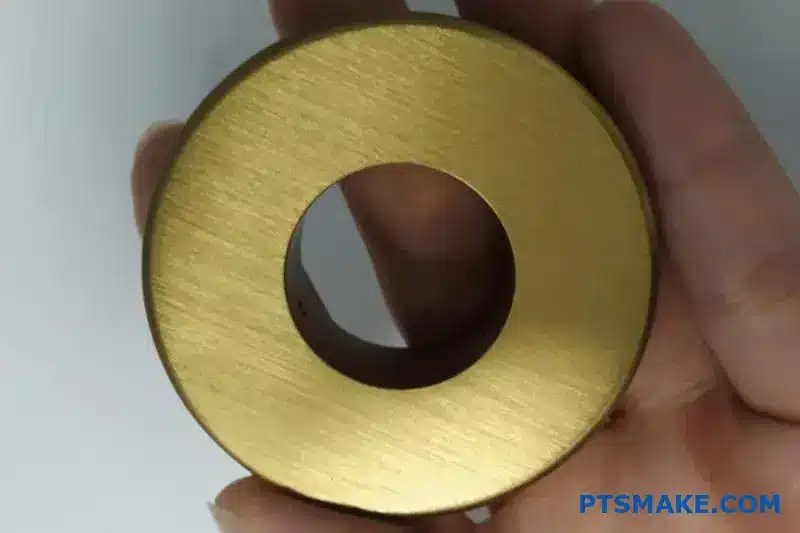

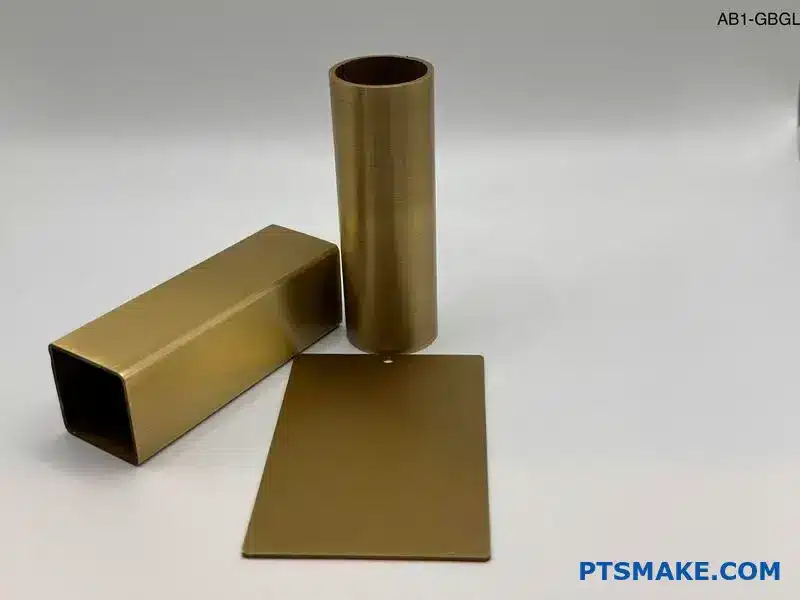

| Wygląd | Matowy do półjasnego | Lustrzany, odbijający światło |

W PTSMAKE pomagamy klientom wybrać odpowiednie wykończenie w oparciu o to, czy podstawową potrzebą części jest wydajność czy wygląd.

Krótko mówiąc, wybór między chromowaniem twardym a dekoracyjnym zależy wyłącznie od zastosowania. Twardy chrom jest przeznaczony do trwałości i funkcjonalności przemysłowej, podczas gdy chrom dekoracyjny zapewnia doskonałe, odporne na korozję wykończenie produktów konsumenckich. Różnica polega na grubości i procesie.

Jak wybrać chromowanie odpowiednie do danego zastosowania?

Wybór odpowiedniej powłoki chromowanej ma kluczowe znaczenie. Nie chodzi tylko o błyszczące wykończenie. Wybór ma bezpośredni wpływ na wydajność i żywotność komponentów.

Inżynierowie i kierownicy ds. zaopatrzenia muszą rozważyć różne czynniki. Potrzeby funkcjonalne często dyktują najlepszy rodzaj chromowania.

Chrom twardy a chrom dekoracyjny

Pierwsza decyzja dotyczy wyboru między chromem twardym a dekoracyjnym. Ich właściwości są bardzo różne. Twardy chrom jest funkcjonalny. Chrom dekoracyjny jest przeznaczony do wyglądu.

| Cecha | Twarde chromowanie | Chromowanie dekoracyjne |

|---|---|---|

| Główny cel | Funkcjonalność (zużycie, twardość) | Estetyka (połysk, atrakcyjność) |

| Grubość | Grubsze (20-100 µm) | Cieńszy (0,05-0,5 µm) |

| Zastosowanie | Przemysł, Maszyny | Wykończenia samochodowe, osprzęt |

Wybór ten stanowi podstawę sukcesu projektu.

Wybór odpowiedniego chromowania wymaga dogłębnej analizy środowiska aplikacji i wymagań operacyjnych. W PTSMAKE zawsze zaczynamy od pytania o końcowe zastosowanie części. To determinuje wszystko.

Chromowanie dla przemysłu lotniczego

W przemyśle lotniczym wydajność nie podlega negocjacjom. Części muszą wytrzymywać ekstremalne warunki. Oznacza to, że chromowanie w przemyśle lotniczym koncentruje się na odporności na korozję, twardości i smarowności. Chroni krytyczne elementy, takie jak podwozie i siłowniki, przed awarią. Powłoka galwaniczna musi idealnie przylegać do metalu podstawowego.

Chromowane wykończenie samochodowe

Przemysł motoryzacyjny równoważy wygląd z trwałością. Chromowane wykończenie samochodowe musi być odporne na warunki atmosferyczne, sól drogową i drobne uderzenia. Stosuje się je na kratkach, kołach i wykończeniach. System wielowarstwowy (miedź-nikiel-chrom) jest tutaj powszechny, aby zapewnić zarówno wspaniały połysk, jak i solidną ochronę. Proces ten jest kluczem do długowieczności.

Powłoki przeciwzużyciowe do maszyn

W przypadku maszyn przemysłowych liczy się przede wszystkim odporność na zużycie. Twardy chrom jest standardem dla powłok ścieralnych maszyn. Wydłuża żywotność tłoków, rolek i form. Nacisk kładziony jest na poprawę właściwości trybologiczne3 komponentu. Grubsza, precyzyjnie nałożona warstwa może znacznie skrócić czas przestojów i obniżyć koszty konserwacji. Nasze testy wykazały, że może ona zwiększyć żywotność części o ponad 50%.

| Przemysł | Wymagania podstawowe | Zalecane chromowanie | Kluczowe korzyści |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Odporność na korozję | Twardy chrom (cienki i gęsty) | Niezawodność komponentów |

| Motoryzacja | Estetyka i trwałość | Chrom dekoracyjny | Długowieczność i wygląd |

| Maszyny | Odporność na zużycie | Twardy chrom (gruby) | Wydłużona żywotność |

Wybór odpowiedniej powłoki chromowej to krytyczna decyzja inżynieryjna. Dopasowanie rodzaju powłoki galwanicznej do konkretnych wymagań przemysłu lotniczego, motoryzacyjnego lub maszyn przemysłowych zapewnia optymalną wydajność, trwałość i opłacalność każdego komponentu.

Chromowanie vs. Alternatywne wykończenia powierzchni: Co należy wiedzieć

Chromowanie jest fantastyczną opcją, ale nie jedynym rozwiązaniem. Właściwy wybór zależy wyłącznie od konkretnych potrzeb danego projektu. Porównajmy to z innymi popularnymi wykończeniami.

W PTSMAKE codziennie przeprowadzamy klientów przez tę decyzję. Bierzemy pod uwagę takie czynniki jak środowisko, zużycie i budżet.

Szybkie porównanie wykończenia

Każde wykończenie oferuje inne zalety. Oto krótki przegląd, aby podkreślić ich główne zalety.

| Zakończenie | Podstawowa zaleta |

|---|---|

| Chromowanie | Twardość, odporność na zużycie |

| Anodowanie | Odporność na korozję (aluminium) |

| Niklowanie | Ekonomiczna odporność na korozję |

| Malowanie proszkowe | Trwałość, różnorodność kolorów |

To porównanie wykończenia powierzchni jest tylko punktem wyjścia.

Wybór odpowiedniego wykończenia metalu ma kluczowe znaczenie dla części precyzyjnych. Ma on bezpośredni wpływ na wydajność, żywotność, a nawet ostateczny koszt produktu. Niedopasowane wykończenie może prowadzić do przedwczesnej awarii.

Chromowanie a niklowanie

The Chromowanie a niklowanie debata jest powszechna. Twardy chrom jest wyjątkowo twardy i odporny na zużycie. Idealnie nadaje się do elementów o wysokim współczynniku tarcia. Niklowanie zapewnia doskonałą odporność na korozję przy niższych kosztach i często ma cieplejszy, żółtawy odcień.

Inne powłoki funkcjonalne

Anodowanie jest procesem elektrochemicznym dla części aluminiowych. Tworzy trwałą, odporną na korozję warstwę tlenku. Nie jest to powłoka, ale integralna część samego metalu.

Malowanie proszkowe nakłada suchy proszek, który jest następnie utwardzany za pomocą ciepła. Tworzy grube, trwałe wykończenie dostępne w wielu kolorach. Jest jednak mniej odpowiednie dla części o bardzo wąskich tolerancjach.

Niklowanie bezprądowe oferuje kluczową zaletę: doskonałą jednorodność. Nakłada równomierną warstwę na całą część, niezależnie od geometrii. Jest to możliwe dzięki reakcja autokatalityczna4 używany w procesie, dzięki czemu jest idealny do złożonych Wykończenie metalu dla części precyzyjnych.

| Cecha | Chromowanie | Niklowanie | Anodowanie (aluminium) | Malowanie proszkowe |

|---|---|---|---|---|

| Twardość | Bardzo wysoka | Średni | Wysoki | Średni |

| Jednolitość | Dobry | Dobry | Doskonały | Uczciwy |

| Podłoża | Metale | Metale | Aluminium | Większość metali |

| Wygląd | Jasny, niebieskawy | Jasny, żółtawy | Matowy/Satynowy, Kolory | Nieprzezroczysty, Kolory |

Wybór odpowiedniego wykończenia powierzchni równoważy wydajność, estetykę i koszty. Ostateczne zastosowanie części powinno zawsze kierować decyzją, zapewniając priorytet funkcjonalności i trwałości. Wybór ten jest krytycznym krokiem w procesie produkcji.

Zrozumienie tolerancji i grubości w chromowaniu

Chromowanie jest procesem dodatkowym. To nie tylko farba, to warstwa metalu. Ten dodatkowy materiał bezpośrednio zmienia ostateczne wymiary części.

W przypadku elementów precyzyjnych jest to szczegół o krytycznym znaczeniu. Zignorowanie grubości poszycia może spowodować, że idealnie obrobiona część przekroczy wymaganą tolerancję.

Wpływ nagromadzenia powłoki galwanicznej

Ilość dodanego chromu jest znana jako grubość chromowania. Nagromadzenie to występuje na wszystkich powlekanych powierzchniach.

Oto prosty przykład tego, jak wpływa to na średnicę wału.

| Oryginalna średnica | Grubość poszycia (na stronę) | Końcowa średnica |

|---|---|---|

| 25.000 mm | 0,015 mm | 25.030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

To pokazuje, dlaczego musimy uwzględnić poszycie w początkowej fazie projektowania.

Głównym wyzwaniem w chromowaniu jest nie tylko grubość, ale także jej jednorodność. Powłoka galwaniczna nie tworzy się równomiernie na powierzchni części.

Problem z nierównomiernym nagromadzeniem osadów

Ostre narożniki zewnętrzne, krawędzie i otwory mają tendencję do przyciągania większej ilości osadów chromu. Dzieje się tak, ponieważ pole elektryczne jest silniejsze w tych obszarach podczas procesu galwanizacji.

Nierówności te bezpośrednio przyczyniają się do zwiększenia tolerancji. Część idealnie mieszcząca się w tolerancji obróbki może nie przejść kontroli po powlekaniu. Musimy wziąć pod uwagę zarówno tolerancję maszyny, jak i tolerancję powlekania. Ostateczna kontrola wymiarów zależy w dużej mierze od geometrii części i od gęstość prądu5 stosowany w kąpieli galwanicznej.

Metody kontroli wymiarów poszycia

W PTSMAKE radzimy sobie z tym poprzez ścisłą współpracę w zakresie projektowania i kontroli procesu. Istnieją dwie podstawowe strategie osiągnięcia kontroli wymiarów powłoki.

| Metoda kontroli | Opis | Idealne zastosowanie |

|---|---|---|

| Niewymiarowa płyta wstępna | Obróbka części nieco mniejszej w celu skompensowania planowanej grubości poszycia. | Części o prostej geometrii i standardowych wymaganiach w zakresie powlekania. |

| Szlifowanie po płycie | Powlekanie części nieco ponad wymiar, a następnie szlifowanie jej do ostatecznego, precyzyjnego wymiaru. | Komponenty wymagające najwyższej precyzji i wąskich tolerancji. |

Wybór właściwej metody wymaga jasnego zrozumienia funkcji części i docelowych kosztów. Jest to równowaga między precyzją a wydajnością produkcji.

Skuteczna kontrola wymiarów chromowania polega na planowaniu. Dodatkowy materiał należy uwzględnić na etapie projektowania i obróbki. Takie proaktywne podejście zapobiega błędom tolerancji i zapewnia, że końcowy komponent działa dokładnie tak, jak zamierzano.

Jak chromowanie wpływa na wydajność części obrabianych CNC

Chromowanie oferuje znacznie więcej niż zwykłe błyszczące wykończenie. W przypadku części obrabianych CNC jest to krytyczna obróbka powierzchni, która bezpośrednio zwiększa wydajność.

Proces ten tworzy wyjątkowo gładką powierzchnię. Ma to kluczowe znaczenie dla zmniejszenia tarcia między ruchomymi komponentami.

Kluczowe korzyści z wydajności

Twardość chromowania zapewnia solidną ochronę przed zużyciem. Może to znacznie wydłużyć żywotność powlekanych metalowych części obrabianych maszynowo.

W przypadku powierzchni nośnych powłoka ta jest niezbędna. Zwiększa ona zdolność części do wytrzymywania wysokiego ciśnienia i naprężeń bez uszkodzeń.

| Korzyści | Wpływ na wydajność |

|---|---|

| Gładkość powierzchni | Zmniejszone tarcie i zużycie |

| Ochrona przed zużyciem | Wydłużona żywotność podzespołów |

| Nośność | Zwiększona wytrzymałość pod obciążeniem |

Gdy spojrzymy głębiej, funkcjonalne zalety chromowania stają się jeszcze wyraźniejsze. Jest to strategiczny wybór dla inżynierów dążących do długowieczności i niezawodności swoich projektów. Korzyści te są szczególnie widoczne w przypadku twardego chromowania, które jest przeznaczone do zastosowań przemysłowych.

Bliższe spojrzenie na przyrosty funkcjonalne

Wyjątkowo niski współczynnik tarcia uzyskany dzięki chromowi to główna zaleta. W przypadku komponentów takich jak tłoki hydrauliczne lub wały łożysk oznacza to mniejsze wytwarzanie ciepła i płynniejszą, bardziej wydajną pracę. Jest to jedno z najskuteczniejszych wykończeń powierzchni w CNC do tego celu.

Więcej niż zwykła powłoka

Twardość twardego chromu przemysłowego jest naprawdę imponująca. Tworzy barierę ochronną zarówno przed ścieraniem, jak i korozją, dzięki czemu chromowane części CNC są idealne do wymagających środowisk. W PTSMAKE często zalecamy go do części poddawanych wysokim cyklom lub trudnym warunkom.

Powłoka pomaga również w bardziej równomiernym rozłożeniu naprężeń na całej powierzchni. Zapobiega to przedwczesnemu uszkodzeniu spowodowanemu miejscowym zużyciem. Zapewnienie wytrzymałości Przyczepność podłoża6 ma tutaj kluczowe znaczenie, ponieważ gwarantuje, że powłoka pozostanie nienaruszona pod ciśnieniem. Jest to kluczowy element naszego procesu zapewniania jakości.

| Cecha | Twarde chromowanie | Chromowanie dekoracyjne |

|---|---|---|

| Główny cel | Funkcjonalne (zużycie, korozja) | Estetyka (wygląd) |

| Grubość | Grubsze (20-100 µm) | Cieńsze (<1 µm) |

| Twardość (Vickers) | 850-1050 HV | 600-800 HV |

| Zastosowanie | Tłoki, wały, formy | Krany, tapicerka samochodowa |

Chromowanie zapewnia częściom CNC doskonałą gładkość powierzchni, ochronę przed zużyciem i wytrzymałość na obciążenia. Te ulepszenia nie są jedynie kosmetyczne; są to ulepszenia funkcjonalne, które bezpośrednio zwiększają trwałość komponentów i niezawodność operacyjną, co czyni je cenną inwestycją dla aplikacji o wysokiej wydajności.

Prawda o chromowaniu aluminium i stali nierdzewnej

Materiały nieżelazne stanowią wyjątkowe wyzwanie dla chromowania. W przeciwieństwie do stali, aluminium i stal nierdzewna mają pasywne warstwy tlenków.

Warstwy te zapobiegają bezpośredniej adhezji. Uzyskanie przyczepności chromu wymaga specjalistycznej obróbki wstępnej. Bez tego powłoka galwaniczna będzie się łuszczyć lub tworzyć pęcherze.

Problem z przyczepnością

Chromowanie części aluminiowych jest niezwykle trudne. Twarda, niewidoczna warstwa tlenku tworzy się na aluminium natychmiast po wystawieniu go na działanie powietrza. Warstwa ta musi zostać całkowicie usunięta, aby zapewnić odpowiednią przyczepność.

Typowe punkty awarii

| Materiał | Podstawowe wyzwanie | Konsekwencje niepowodzenia |

|---|---|---|

| Aluminium | Natychmiastowa warstwa tlenku | Złuszczanie, pęcherze |

| Stal nierdzewna | Pasywny tlenek chromu | Słaba przyczepność, łuszczenie się |

Dlatego właściwe przygotowanie powierzchni nie jest tylko krokiem; jest to najbardziej krytyczna część powlekania metali nieżelaznych.

Główną przeszkodą w przypadku metali nieżelaznych jest chemia. Ich powierzchnie zasadniczo różnią się od powierzchni metali żelaznych, takich jak stal węglowa. Są one zaprojektowane tak, aby były odporne na korozję, która, jak na ironię, jest również odporna na galwanizację.

Przezwyciężanie pasywności powierzchni

W przypadku stali nierdzewnej wyzwaniem jest zawartość chromu. Pierwiastek ten tworzy pasywną, niereaktywną warstwę powierzchniową. Aby uzyskać silną przyczepność chromu do stali nierdzewnej, warstwa ta wymaga specjalnej aktywacji, zwykle za pomocą silnego uderzenia kwasu.

W przypadku aluminium rozwiązanie jest bardziej złożone. Po oczyszczeniu, część poddawana jest specjalnej obróbce wstępnej. Powszechną i skuteczną metodą stosowaną w PTSMAKE jest podwójna obróbka wstępna. proces cynkowania7. Powoduje to nałożenie cienkiej warstwy cynku, która działa jako lepsza powierzchnia wiążąca dla kolejnych warstw miedzi, niklu i chromu.

Uproszczony przepływ obróbki wstępnej

| Krok | Aluminium | Stal nierdzewna |

|---|---|---|

| 1 | Alkaline Clean | Alkaline Clean |

| 2 | Odtlenianie / wytrawianie | Aktywacja kwasem (np. Woods Nickel Strike) |

| 3 | Zanurzenie w cynku | Płukanie |

| 4 | Podkład miedziany / niklowy | Podkład niklowy |

| 5 | Chromowanie | Chromowanie |

Bez tych konkretnych etapów powlekania i aktywacji, każda próba chromowania części aluminiowych lub ze stali nierdzewnej prawie na pewno nie przejdzie kontroli jakości. Wiązanie będzie po prostu zbyt słabe do jakiegokolwiek praktycznego zastosowania. Nauczyliśmy się tego dzięki rygorystycznym testom i współpracy z klientami.

Chromowanie metali nieżelaznych jest trudne ze względu na ich naturalne warstwy tlenków. Sukces zależy całkowicie od określonych procesów obróbki wstępnej, takich jak proces cynkowania w przypadku aluminium i aktywacja kwasem w przypadku stali nierdzewnej, w celu zapewnienia silnego, trwałego wiązania dla chromowanego wykończenia.

Czy chromowanie może zapewnić zarówno precyzję, jak i estetykę?

Rozmowy na temat chromowania często dzielą się na dwa obozy. Jeden koncentruje się na jego twardych, funkcjonalnych zaletach. Drugi chwali jego wspaniałe, dekoracyjne wykończenie. Ale co, jeśli potrzebujesz obu?

Jest to powszechny wymóg w branżach B2B. Wiele komponentów musi działać niezawodnie, a jednocześnie dobrze wyglądać. To właśnie tutaj błyszczy funkcjonalne poszycie dekoracyjne. Łączy trwałość z designem.

Estetyczny chrom dla części przemysłowych

Weź pod uwagę części, które są widoczne dla użytkownika końcowego. Muszą one wyglądać na wysokiej jakości i godne zaufania. Jednocześnie muszą być odporne na zużycie, korozję i obciążenia środowiskowe. Ten podwójny wymóg nie jest wyjątkiem, ale często regułą.

| Przemysł | Potrzeba funkcjonalna | Potrzeba estetyki |

|---|---|---|

| Urządzenia medyczne | Biokompatybilność, sterylność | Czysty, profesjonalny wygląd |

| Motoryzacja | Odporność na korozję, zużycie | Wykończenie premium o wysokim połysku |

| Elektronika | Ekranowanie EMI, trwałość | Elegancki, nowoczesny wygląd |

Równowaga ta wymaga dogłębnego zrozumienia procesu chromowania. Nie chodzi tylko o nałożenie błyszczącej powłoki.

Wiele osób uważa, że osiągnięcie zarówno funkcjonalności, jak i piękna jest kompromisem. Zakładają, że trzeba poświęcić pewną twardość dla lepszego połysku lub odwrotnie. Jest to błędne przekonanie zakorzenione w przestarzałych praktykach. Nowoczesne techniki chromowania znacznie się rozwinęły.

W PTSMAKE zarządzamy projektami, w których oba aspekty mają kluczowe znaczenie. Kluczem jest precyzyjna kontrola całego procesu. Zaczyna się to od przygotowania podłoża, a kończy na końcowej kontroli jakości. Każdy krok ma wpływ zarówno na wydajność, jak i wygląd.

Nauka o dwufunkcyjnym wykończeniu

Aby osiągnąć udane wykończenie dwufunkcyjne, skupiamy się na chemii kąpieli galwanicznej i parametrach elektrycznych. Drobne korekty w tym zakresie mogą radykalnie zmienić wynik. Na przykład, kontrolowanie gęstości prądu wpływa na strukturę krystaliczną warstwy chromu.

Ma to bezpośredni wpływ na jego twardość i połysk. Źle kontrolowany proces może prowadzić do wykończenia, które jest kruche lub matowe. Może również ulec przedwczesnej awarii pod wpływem naprężeń mechanicznych lub czynników środowiskowych, takich jak tribokorozja8.

Oto, jak podchodzimy do tego równoważenia:

| Parametr powlekania | Wpływ na funkcjonowanie | Wpływ na estetykę |

|---|---|---|

| Grubość warstwy | Zwiększa odporność na zużycie | Może zaciemniać drobne szczegóły |

| Aktualna gęstość | Wpływa na twardość i przyczepność | Wpływ jasności |

| Temperatura kąpieli | Modyfikuje strukturę ziarna | Wpływ na jednolitość wykończenia |

Funkcjonalne powlekanie dekoracyjne nie jest rozwiązaniem uniwersalnym. Wymaga niestandardowego podejścia do każdego zastosowania, zapewniając, że końcowa część spełnia precyzyjne specyfikacje inżynieryjne i projektowe bez kompromisów.

Chromowanie dwufunkcyjne z powodzeniem łączy trwałość funkcjonalną z wysokiej klasy estetyką. Precyzyjnie kontrolując proces galwanizacji, dostarczamy części, które działają pod obciążeniem i spełniają standardy wizualne wymagane w wymagających branżach B2B, takich jak motoryzacja, medycyna i elektronika.

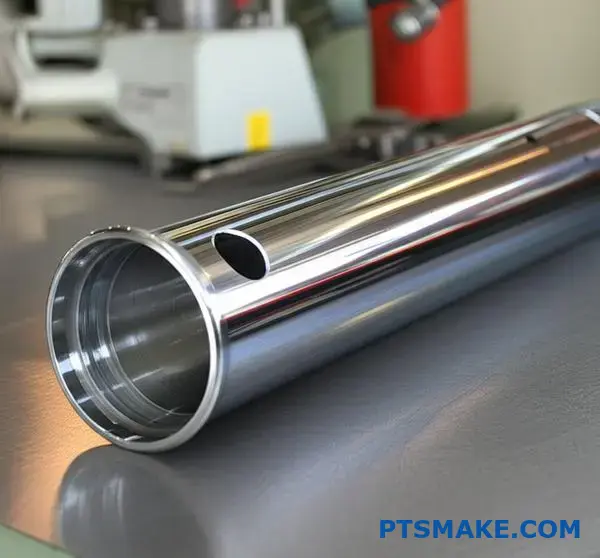

Chromowanie twarde części hydraulicznych, pneumatycznych i cylindrycznych

W układach hydraulicznych i pneumatycznych wydajność jest najważniejsza. Komponenty stale poruszają się pod wysokim ciśnieniem i naprężeniem. To właśnie tutaj twarde chromowanie naprawdę błyszczy.

Zapewnia trwałą powierzchnię o niskim współczynniku tarcia. Jest to niezbędne w przypadku części takich jak tłoki, drążki i cylindry. Gładkie wykończenie zmniejsza zużycie uszczelek i zapobiega wyciekom płynu.

Kluczowe aplikacje

Twarde chromowanie wydłuża żywotność krytycznych części. Zapewnia ich płynne i wydajne działanie przez dłuższy czas. Zmniejsza to czas przestojów i koszty konserwacji.

Komponenty hydrauliczne i pneumatyczne

Często zalecamy chromowanie hydrauliczne części, które są narażone na intensywne, powtarzające się ruchy. Twarda powierzchnia zapobiega zatarciu i zatarciu pod obciążeniem.

| Komponent | Podstawowa korzyść | Wspólny problem bez powlekania |

|---|---|---|

| Chromowane tłoczyska | Odporność na zużycie | Punktacja, uszkodzenie uszczelki |

| Siłowniki hydrauliczne | Niskie tarcie | Wysokie straty energii, Stick-Slip |

| Tłoki pneumatyczne | Odporność na korozję | Rdza, wycieki powietrza |

| Szpule zaworów | Płynne działanie | Zacinający się, niespójny przepływ |

Zabieg ten jest standardem dla wysokiej wydajności chromowane tłoczyska.

Wartość twardego chromowania wykracza poza samą błyszczącą powierzchnię. Wiązanie metalurgiczne, które tworzy, jest niezwykle silne. Staje się ono integralną częścią samego komponentu, a nie tylko powłoką.

Charakterystyka działania

Kluczem jest połączenie twardości i niskiego współczynnika tarcia. Ta podwójna korzyść sprawia, że chromowane wykończenie cylindra jest preferowanym wyborem dla wielu wymagających zastosowań. Zapewnia płynne przesuwanie części przy minimalnym oporze.

Wykończenie to posiada również sieć mikroskopijnych pęknięć. Ten wzór mikropęknięcia9 jest unikalną cechą. Działa ona jak zbiornik smaru, zapewniając stałą retencję oleju na powierzchni. To znacznie poprawia wydajność pod ciśnieniem.

Typowe właściwości wykończenia Hard Chrome

Właściwy chromowanie hydrauliczne proces skutkuje konkretnymi, wymiernymi ulepszeniami. Zweryfikowaliśmy te ulepszenia poprzez badania aplikacji klientów.

| Własność | Typowa wartość/zakres | Wpływ na wydajność |

|---|---|---|

| Twardość | 68-72 HRC | Odporność na ścieranie i zarysowania |

| Grubość | 0.0005" - 0.020" | Możliwość dostosowania do okresu użytkowania |

| Współczynnik tarcia | ~0,15 (ze stalą) | Zmniejsza zużycie energii operacyjnej |

| Odporność na korozję | Doskonały (w środowisku bezkwasowym) | Chroni metal nieszlachetny przed rdzą |

W PTSMAKE pomagamy naszym partnerom w wyborze optymalnej grubości powłoki. Zapewnia to, że komponent spełnia oczekiwany okres eksploatacji bez zbędnych kosztów. Wykończenie musi idealnie pasować do środowiska operacyjnego.

Twarde chromowanie zapewnia trwałą powierzchnię o niskim współczynniku tarcia, niezbędną dla części hydraulicznych i pneumatycznych. Jego unikalne właściwości, w tym twardość i zatrzymywanie smaru, znacznie wydłużają żywotność i poprawiają wydajność komponentów, takich jak chromowane tłoczyska i cylindry.

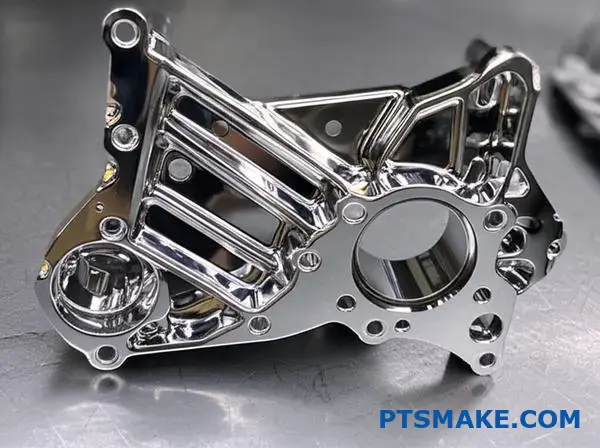

Kontrola narastania chromowania na złożonych geometriach

Powlekanie złożonych części jest prawdziwym testem procesu chromowania. Nieregularne kształty z otworami, ostrymi narożnikami i głębokimi wgłębieniami stanowią wyjątkowe wyzwanie.

Obszary o wysokim natężeniu prądu, takie jak krawędzie, mają tendencję do gromadzenia zbyt dużej ilości chromu. Obszary o niskim natężeniu prądu, takie jak wewnętrzne narożniki, otrzymują zbyt mało.

Nierówności te mogą negatywnie wpływać zarówno na funkcjonalność, jak i wygląd. Celem jest uzyskanie jednolitej grubości na całej powierzchni. Wymaga to starannego planowania i specjalistycznych technik. Standardowe metody często zawodzą.

Kluczowa rola mocowania

Prawidłowo mocowanie powierzchni chromowanych jest pierwszym krokiem do sukcesu. Ogólny stojak nie sprawdzi się w przypadku złożonych części. W PTSMAKE projektujemy niestandardowe uchwyty dla każdego unikalnego projektu.

Uchwyty te utrzymują część w optymalnej orientacji. Zapewnia to najlepszy możliwy przepływ prądu z anod do wszystkich powierzchni elementu.

Równoważenie za pomocą anod i osłon

W przypadku naprawdę trudnych geometrii samo mocowanie nie wystarczy. Używamy pomocniczych anod i osłon do zarządzania procesem galwanizacji. To jest rdzeń równoważenie osadu chromu.

Osłony lub "rabusie" są umieszczane w pobliżu obszarów o dużej gęstości prądu. Przekierowują one część prądu elektrycznego, zapobiegając nadmiernemu gromadzeniu się go na ostrych krawędziach.

Anody pomocnicze są umieszczane w pobliżu zagłębień. Zapewniają one zlokalizowane źródło prądu, zapewniając tym miejscom odpowiednie pokrycie chromem. Precyzyjne zarządzanie rozkład gęstości prądu10 ma kluczowe znaczenie dla jednolitego wykończenia.

Oto zestawienie wpływu tych narzędzi na wyniki:

| Technika | Obszary o wysokim natężeniu prądu (krawędzie) | Obszary o niskim natężeniu prądu (wgłębienia) | Ogólna jednorodność |

|---|---|---|---|

| Standardowe regały | Nadmierne nagromadzenie | Niewystarczające poszycie | Słaby |

| Niestandardowy osprzęt | Umiarkowane nagromadzenie | Ulepszone poszycie | Uczciwy |

| Urządzenie z osłonami/węzłami | Kontrolowane narastanie | Wystarczające poszycie | Doskonały |

Po współpracy z naszymi klientami nad niektórymi bardzo skomplikowanymi częściami, stwierdziliśmy, że to połączone podejście zapewnia najbardziej wiarygodne wyniki dla galwanizacja złożonych części.

Kontrolowanie chromowania na złożonych geometriach jest precyzyjną nauką. Opiera się na strategicznym mocowaniu i ukierunkowanym wykorzystaniu pomocniczych anod i osłon. Narzędzia te pomagają manipulować prądem elektrycznym, aby zapewnić jednolite, wysokiej jakości wykończenie całej części.

Porady ekspertów dotyczące chromowania prototypów w porównaniu do wielkości produkcji

Skalowanie chromowania od prototypu do produkcji wymaga czegoś więcej niż tylko zwiększenia liczby. Zmienia się całe podejście.

W przypadku prototypowych części chromowanych priorytetem jest często szybkość. Celem jest wizualna i funkcjonalna próbka.

Podczas skalowania projektów chromowanych, spójność i koszt jednostkowy stają się głównymi czynnikami. Ta zmiana ma wpływ na wszystko.

Najważniejsze różnice w skrócie

| Czynnik | Prototypowanie | Wielkość produkcji |

|---|---|---|

| Główny cel | Szybkość, weryfikacja koncepcji | Spójność, efektywność kosztowa |

| Oprzyrządowanie | Proste, często ręczne | Niestandardowe, zautomatyzowane regały |

| Model kosztów | Wysoki koszt jednostkowy | Niższy koszt jednostkowy |

| Czas realizacji | Szybsza konfiguracja, krótsze przebiegi | Dłuższa konfiguracja, szybciej na jednostkę |

Głębsze zanurzenie w technikach galwanicznych

Kiedy zajmujemy się niskoseryjnymi końcówkami galwanicznymi dla klientów, rozmowa bardzo różni się od zapytania dotyczącego produkcji masowej. Techniki muszą się dostosować.

Oprzyrządowanie i osprzęt

W przypadku pojedynczego prototypu możemy użyć prostego, regulowanego przyrządu do drutu. Jest szybki i skuteczny dla jednej części. To podejście nie jest skalowalne.

Na potrzeby produkcji projektujemy i budujemy niestandardowe stojaki do galwanizacji. Stojaki te mieszczą dziesiątki lub setki części. Zapewniają one, że każda część jest zorientowana identycznie względem anody. Gwarantuje to jednolitą grubość powłoki.

Kontrola i spójność procesu

W prototypowaniu operator może ręcznie dostosować pozycję części, aby uzyskać lepsze pokrycie. To praktyczne podejście jest niepraktyczne w przypadku tysięcy jednostek.

Produkcja opiera się na automatyzacji procesu i ścisłej kontroli parametrów. Skupiamy się na składzie chemicznym kąpieli, temperaturze i gęstości prądu. Spójne wyniki zależą od stabilności tych czynników. To właśnie tutaj siła rzutu11 roztworu galwanicznego staje się krytyczna.

| Aspekt | Chromowanie prototypów | Chromowanie produkcyjne |

|---|---|---|

| Mocowanie | Ręczne, tymczasowe przyrządy pomiarowe | Stojaki zaprojektowane na zamówienie |

| Spójność | Zależne od operatora | Zależne od procesu |

| Kontrola jakości | 100% inspekcja ręczna | Statystyczna kontrola procesu (SPC) |

| Konserwacja wanny. | Mniej krytyczny | Wysoce krytyczny |

Skalowanie chromowania od prototypu do produkcji wymaga strategicznej zmiany. Należy ponownie ocenić strukturę kosztów, czas realizacji i metody techniczne. Prototypowanie stawia na szybkość i elastyczność, podczas gdy produkcja wymaga wydajności, spójności i zoptymalizowanego oprzyrządowania, aby odnieść sukces.

Jak współpracować z dostawcą kompleksowych usług CNC i chromowania?

Wybór dostawcy, który zajmuje się zarówno obróbką CNC, jak i chromowaniem pod jednym dachem, to strategiczna decyzja. Takie podejście jest często nazywane integracją pionową. Oferuje ono potężne korzyści dla Twojego projektu.

Dlaczego punkt kompleksowej obsługi wygrywa

Kompleksowy partner w zakresie obróbki metali upraszcza wszystko. Uzyskujesz szybszą realizację zleceń i bardziej przejrzystą komunikację. Nie ma potrzeby zarządzania wieloma dostawcami.

Proces staje się znacznie bardziej wydajny.

Podejście oparte na jednym lub wielu dostawcach

| Cecha | Pojedynczy dostawca | Wielu dostawców |

|---|---|---|

| Czas realizacji | Zmniejszony | Rozszerzony |

| Odpowiedzialność | Pojedynczy punkt | Rozproszony |

| Logistyka | Uproszczony | Kompleks |

| Kontrola jakości | Spójny | Zmienna |

Ta konsolidacja jest kluczową zaletą dla każdego projektu wymagającego precyzyjnych części o trwałym, wysokiej jakości wykończeniu. Usprawnia to cały przepływ pracy.

Współpraca z jednym ‘dostawcą obróbki chromu’, który zarządza również galwanizacją, zasadniczo zmienia dynamikę projektu. Najważniejszą zaletą jest odpowiedzialność jednego dostawcy.

Eliminacja obwiniania

Gdy obróbka skrawaniem i galwanizacja są oddzielone, problemy mogą prowadzić do wskazywania palcem. Galwanizer może obwiniać słabe przygotowanie powierzchni, podczas gdy mechanik obwinia proces galwanizacji. Z partnerem ‘CNC plus chromowanie’, takim jak PTSMAKE, jeden zespół jest właścicielem całego wyniku. Zapewnia to skupienie się na rozwiązaniach, a nie wymówkach.

Takie zintegrowane podejście znacznie skraca również czas realizacji zamówień.

Prawdziwy koszt wielu dostawców

Zauważyliśmy, że wyeliminowanie czasu tranzytu między mechanikiem a hydraulikiem może skrócić czas realizacji projektu o kilka dni, a czasem nawet tygodni. Jest to bezpośredni rezultat poprawy synergiczna wydajność12.

Oto kilka ukrytych zawiłości, których należy unikać:

| Ukryty koszt | Opis |

|---|---|

| Opóźnienia w transporcie | Wysyłka części między zakładami zwiększa czas i ryzyko. |

| Konflikty harmonogramów | Dostosowanie harmonogramów dwóch różnych firm jest trudne. |

| Rozbieżności w jakości | Niespójna komunikacja w zakresie wymagań dotyczących wykończenia powierzchni. |

| Koszty ogólne administratora | Zarządzanie dwoma zestawami zamówień, faktur i kontaktów. |

Wybór w pełni zintegrowanego partnera w zakresie usług takich jak chromowanie zapewnia, że część jest projektowana i obrabiana z myślą o ostatecznym wykończeniu od samego początku.

Wybór pionowo zintegrowanego partnera w zakresie obróbki CNC i chromowania usprawnia produkcję. Skraca czas realizacji i ustanawia odpowiedzialność jednego dostawcy, eliminując bóle głowy związane z koordynacją i upraszczając łańcuch dostaw w celu uzyskania lepszego produktu końcowego.

Odpowiedzi na pytania dotyczące chromowania udzielane przez ekspertów przemysłowych

Podjęcie właściwej decyzji dotyczącej chromowania wymaga jasnych, technicznych odpowiedzi. Decydenci często pytają o podstawowe różnice i zastosowania. Ten FAQ zawiera fachowe porady dotyczące chromowania.

Zajmiemy się najczęściej otrzymywanymi zapytaniami. Ta sekcja zawiera bezpośrednie odpowiedzi, które pomogą w projektowaniu komponentów i wyborze materiałów.

Chrom twardy a chrom dekoracyjny

Co je wyróżnia? Twardy chrom jest funkcjonalny. Chrom dekoracyjny zapewnia wygląd. Oba zapewniają ochronę przed korozją, ale ich główne cele znacznie się różnią.

Kluczowe różnice

| Cecha | Twarde chromowanie | Chromowanie dekoracyjne |

|---|---|---|

| Cel | Odporność na zużycie, trwałość | Estetyka, odporność na korozję |

| Grubość | Grubsze (20-100 µm) | Cieńszy (0,05-0,5 µm) |

| Wygląd | Matowy do półjasnego | Jasny, lustrzany |

| Podkłady | Stosowany bezpośrednio | Wymaga niklu/miedzi |

Wielu inżynierów prosi o pomoc techniczną w zakresie powłok chromowych, zwłaszcza w odniesieniu do kompatybilności materiałów i potencjalnych problemów. Zanurzmy się głębiej w niektóre z tych złożonych tematów.

Czy wszystkie metale mogą być chromowane?

Krótka odpowiedź brzmi: nie. Sukces zależy w dużej mierze od materiału bazowego. Właściwe przygotowanie powierzchni ma kluczowe znaczenie dla przyczepności i jakości wykończenia. Niektóre metale wymagają specjalnych warstw pośrednich.

Na przykład aluminium stanowi wyzwanie. Wymaga ono procesu cynkowania przed galwanizacją. Stal nierdzewna może być również trudna ze względu na jej naturalną warstwę pasywną.

Co powoduje uszkodzenie powłoki?

Awarie takie jak złuszczanie lub łuszczenie się zwykle wynikają z przygotowania. Nieodpowiednie czyszczenie lub słaba aktywacja podłoża są częstymi winowajcami. Inną przyczyną są wewnętrzne naprężenia w samej warstwie chromu.

Po współpracy z naszymi klientami stwierdziliśmy, że kontrola składu chemicznego kąpieli ma również kluczowe znaczenie. Zanieczyszczenia lub nieprawidłowe stężenia mogą zagrozić całemu procesowi. Może to prowadzić do słabego wiązania między podłożem a powłoką, często wymagając całkowitej przeróbki części. Zrozumienie roli pasywacja13 na niektórych podłożach jest kluczowa.

Typowe podłoża i przydatność do powlekania

| Materiał podłoża | Przydatność | Kluczowe kwestie |

|---|---|---|

| Stal (niskowęglowa) | Doskonały | Prosty proces. |

| Stal nierdzewna | Dobry | Wymaga określonego kroku aktywacji. |

| Aluminium | Uczciwy | Wymaga podkładu cynkowego. |

| Stopy miedzi | Doskonały | Często używany jako warstwa podkładowa. |

Ten FAQ odpowiada na krytyczne pytania techniczne dotyczące chromowania, porównując rodzaje twarde i dekoracyjne oraz badając kluczowe czynniki, takie jak przydatność materiału i typowe przyczyny awarii. Oferuje wskazówki ekspertów, aby zapewnić optymalne wyniki dla komponentów.

Odblokuj precyzyjne rozwiązania do chromowania dzięki PTSMAKE już dziś

Gotowy do podniesienia jakości części obrabianych CNC dzięki zaawansowanemu chromowaniu? Nawiąż współpracę z PTSMAKE, aby uzyskać szybką wycenę, fachowe doradztwo techniczne i płynną realizację projektu - od prototypu po produkcję. Skontaktuj się z nami już teraz, aby uzyskać szybką, dostosowaną ofertę i doświadczyć precyzyjnej produkcji, której możesz zaufać!

Odkryj, w jaki sposób kontrolowane właściwości powierzchni mogą zwiększyć retencję smaru i ogólną wydajność części. ↩

Zapoznanie się z właściwościami i względami bezpieczeństwa tej kluczowej substancji chemicznej stosowanej w tradycyjnych procesach chromowania. ↩

Dowiedz się, w jaki sposób dane dotyczące tarcia i zużycia mogą przewidywać żywotność i niezawodność części. ↩

Dowiedz się więcej o tej metodzie powlekania, która zapewnia jednolite pokrycie bez użycia prądu elektrycznego. ↩

Dowiedz się, jak ta zasada elektryczna bezpośrednio wpływa na jednorodność i jakość chromowanego wykończenia. ↩

Dowiedz się, w jaki sposób wiązanie między powłoką a materiałem wpływa na trwałość części obrabianych CNC. ↩

Odkryj szczegóły chemiczne tego istotnego procesu skutecznego powlekania aluminium. ↩

Dowiedz się, jak połączone skutki zużycia mechanicznego i korozji mogą wpływać na wydajność części. ↩

Poznaj unikalne właściwości powierzchni twardego chromu, które poprawiają smarowanie i żywotność komponentów. ↩

Dowiedz się, jak przepływ prądu elektrycznego wpływa na jakość powlekania i jak go kontrolować, aby uzyskać doskonałe wyniki. ↩

Dowiedz się, jak ta właściwość wpływa na jednorodność powłoki na złożonych częściach i wpływa na jakość projektu. ↩

Dowiedz się, jak synergia procesów może obniżyć ukryte koszty i poprawić harmonogramy realizacji projektów. ↩

Dowiedz się, jak ta obróbka chemiczna wpływa na przyczepność powłoki galwanicznej do określonych stopów. ↩