Czy zauważyłeś, że niektóre produkty aluminiowe z czasem nabierają nierównomiernego, plamistego brązowego koloru, co całkowicie psuje ich profesjonalny wygląd? Niewłaściwa specyfikacja i wykonanie anodowania brązowego może sprawić, że Twój produkt premium stanie się nieestetyczny, co będzie kosztowało tysiące w ponownej obróbce i zaszkodzi reputacji Twojej marki.

Aluminium anodowane na kolor brązowy uzyskuje swój charakterystyczny kolor w dwuetapowym procesie elektrolitycznym, w którym sole metali, takie jak siarczan cyny, osadzają się w porach anodowych, tworząc trwałe wykończenie o zwiększonej odporności na korozję i jednolitej kolorystyce, jeśli jest odpowiednio dobrane.

Od ponad 15 lat zajmuję się anodowaniem brązu w firmie PTSMAKE, pomagając klientom uniknąć kosztownych błędów i uzyskać idealne wykończenie. Niniejszy przewodnik obejmuje wszystkie zagadnienia, od chemii kolorów po analizę niepowodzeń, dostarczając wiedzy niezbędnej do skutecznego określania specyfikacji i zarządzania projektami związanymi z anodowaniem brązu.

W jaki sposób podczas anodowania powstaje chemicznie kolor ‘brązowy’?

Czy kiedykolwiek zastanawiałeś się nad tym bogatym, trwałym brązowym wykończeniem elementów aluminiowych? To nie jest farba. To zaawansowany proces chemiczny.

Magia kolorowania w dwóch krokach

Ten piękny kolor uzyskujemy dzięki dwuetapowej metodzie barwienia elektrolitycznego. Zapewnia to jednolite i trwałe wykończenie.

Proces ten polega najpierw na utworzeniu porowatej warstwy. Następnie do porów osadzane są sole metali, które nadają kolor. W rezultacie powstaje bardzo trwała powierzchnia z anodowanego aluminium w kolorze brązu.

| Czynnik | Wpływ na kolor |

|---|---|

| Czas osadzania | Dłuższy czas powoduje ciemnienie odcienia |

| Napięcie | Wyższe napięcie powoduje przyciemnienie odcienia |

Bliższe spojrzenie na barwienie elektrolityczne

Prawdziwa sztuka tkwi w drugim kroku. Po utworzeniu wyraźnej warstwy anodowej umieszczamy część aluminiową w roztworze kwasowym. Kąpiel ta jest wypełniona solami metali, zazwyczaj siarczanem cyny.

Następnie do części przykładamy prąd przemienny (AC). Ten etap wymaga precyzyjnej kontroli, aby uzyskać pożądany kolor końcowy.

Rola soli metalicznych

Napięcie prądu przemiennego powoduje wypłukiwanie drobnych jonów metalu z roztworu siarczanu cyny. Jony te osadzają się głęboko w porach powstałych podczas pierwszego etapu. Nie tworzą one powłoki powierzchniowej, lecz stają się integralną częścią warstwy anodowej. Dzięki temu kolor jest tak odporny na zużycie i promieniowanie UV.

Kontrola ostatecznego odcienia

Osiągnięcie określonego odcienia brązu, od jasnego szampana do ciemnego brązu, wymaga precyzji. Ciemność koloru zależy bezpośrednio od ilości osadzonego metalu.

Kontrolujemy to osadzanie poprzez zarządzanie czasem i napięciem. Dłuższy czas przebywania w kąpieli lub wyższe napięcie powoduje powstanie większej ilości cząstek metalu, co daje ciemniejsze wykończenie. Powierzchnia części impedancja1 odgrywa również kluczową rolę w równomiernym rozkładzie prądu.

| Kontrola parametrów | Jasny brąz | Średni brąz | Ciemny brąz |

|---|---|---|---|

| Czas osadzania | Krótki | Średni | Długi |

| Napięcie prądu przemiennego | Niski | Średni | Wysoki |

W naszych projektach w PTSMAKE skalibrowaliśmy ten proces, aby zapewnić dokładną spójność kolorów w dużych seriach produkcyjnych.

Kolor brązu uzyskuje się w dwuetapowym procesie elektrolitycznym. Najpierw tworzy się warstwa tlenku, a następnie w jej porach precyzyjnie osadza się sole metali. Ostateczny odcień jest starannie kontrolowany poprzez regulację napięcia i czasu osadzania, co zapewnia trwałe wykończenie.

Jakie są podstawowe właściwości wykończenia anodowanego brązem?

Anodowane wykończenie w kolorze brązu to coś więcej niż tylko dodatek koloru. Tworzy ono nową, integralną powierzchnię na aluminium. Proces ten znacznie poprawia właściwości materiału. To prawdziwa funkcjonalna zmiana na lepsze.

Ta warstwa ochronna jest znacznie twardsza i trwalsza niż surowe aluminium znajdujące się pod spodem. W poprzednich projektach realizowanych w PTSMAKE widzieliśmy, jak poprawia to trwałość części.

Przyjrzyjmy się bezpośredniemu porównaniu.

| Własność | Surowe aluminium | Aluminium anodowane na kolor brązowy |

|---|---|---|

| Twardość | Miękki (≈ 2,5 w skali Mohsa) | Bardzo twardy (≈ 9 w skali Mohsa) |

| Korozja | Podatny | Wysoka odporność |

| Wygląd | Matowy, podatny na zarysowania | Bogata kolorystyka, odporność na ścieranie |

Analiza wzrostu wydajności

Zalety brązowego wykończenia anodowanego wykraczają daleko poza początkową estetykę. Te ulepszone właściwości mają kluczowe znaczenie dla komponentów stosowanych w wymagających środowiskach, z którymi często mamy do czynienia.

Wyjątkowa twardość i odporność na zużycie

Proces anodowania przekształca powierzchnię aluminium w tlenek glinu. Warstwa ta jest niezwykle twarda, zbliżając się do twardości diamentu w skali Mohsa.

Dzięki temu powierzchnia jest bardzo odporna na zarysowania i ścieranie. To ogromna zaleta w porównaniu z surowym aluminium, które jest dość miękkie i łatwo ulega uszkodzeniom. Ta wytrzymałość ma kluczowe znaczenie dla części funkcjonalnych.

Odporność środowiskowa

Odporność na korozję została znacznie poprawiona. W naszych testach części z brązu anodowanego aluminium wytrzymują setki godzin testów w mgle solnej bez degradacji. Surowe aluminium szybko uległoby zniszczeniu w podobnych warunkach.

Kolor brązowy jest również bardzo odporny na promieniowanie UV. Kolor jest osadzony w porowatej warstwie tlenku, co zapobiega blaknięciu i kredowaniu, które występują w przypadku farb. Zapewnia to długotrwały, spójny wygląd w zastosowaniach zewnętrznych.

Unikalne właściwości elektryczne

Warstwa tlenku glinu jest doskonałym izolatorem elektrycznym. Ta właściwość, znana jako wysoka wytrzymałość dielektryczna2, ma kluczowe znaczenie dla obudów elektronicznych. Zapobiega przypadkowym zwarciom między obudową a elementami wewnętrznymi. Ta funkcja ochronna jest głównym powodem, dla którego klienci wybierają wykończenie z anodowanego brązu do swoich produktów elektronicznych.

Anodowane wykończenie w kolorze brązu przekształca aluminium, czyniąc je wyjątkowo twardym, trwałym i odpornym na korozję oraz promieniowanie UV. Jego doskonałe właściwości izolacyjne sprawiają, że jest to najlepszy wybór do ochrony wrażliwej elektroniki, zapewniając niezawodne i trwałe rozwiązanie.

Jaka jest pełna gama dostępnych odcieni brązu anodowanego?

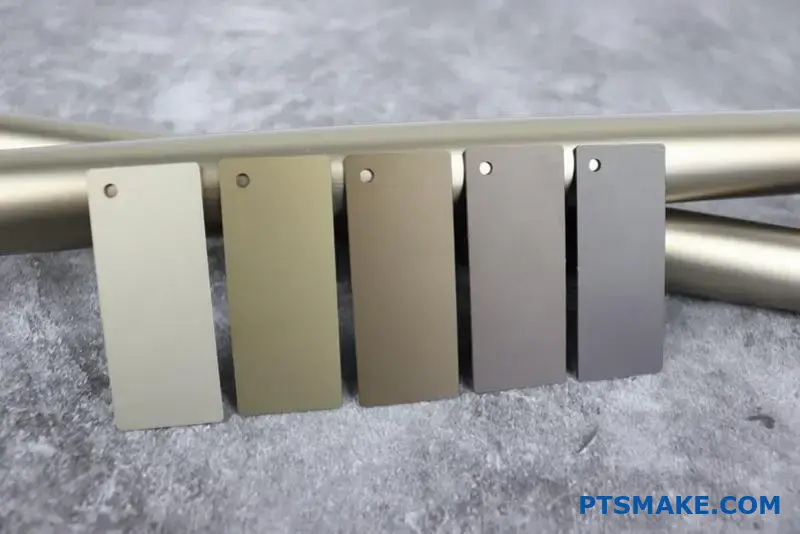

Kategoryzacja palety anodowanego brązu

Anodowanie brązu oferuje bogatą gamę kolorów, a nie tylko jeden kolor. Odcienie wahają się od jasnego szampana do głębokiego, prawie czarnego. Ta różnorodność pozwala na znaczną elastyczność projektowania.

Wykończenia te są zazwyczaj klasyfikowane dla większej przejrzystości. W PTSMAKE często współpracujemy z klientami, aby wybrać idealny odcień dla ich projektu. Zrozumienie tych popularnych kategorii jest pierwszym krokiem.

| Kategoria odcienia | Ogólny opis | Typowe zastosowanie |

|---|---|---|

| Jasny brąz | Szampan, jasnozłoty odcień | Wykończenia architektoniczne, elektronika użytkowa |

| Średni brąz | Klasyczny, ciepły brązowy odcień | Ramy okienne, panele dekoracyjne |

| Ciemny brąz | Głęboki czekoladowy brąz | Wysokiej klasy oprawy oświetleniowe, oznakowanie |

| Brąz rzeźbiarski | Prawie czarny, bardzo ciemny | Monumentalne i artystyczne dzieła |

Jak osiągamy określone odcienie

Osiągnięcie określonego odcienia brązu to precyzyjna nauka. Nie polega to tylko na zanurzeniu aluminium w zbiorniku. Kontrolujemy kilka kluczowych zmiennych procesu, aby uzyskać spójne, powtarzalne wyniki dla każdej partii.

Specyfikacja i kontrola

Klienci określają odcień za pomocą próbek kontrolnych lub kodów kolorów stosowanych w branży. Naszym zadaniem jest przełożenie tego celu na precyzyjną recepturę produkcyjną. Dzięki temu części z anodowanego aluminium w kolorze brązu idealnie do siebie pasują.

Kluczem jest zarządzanie samym procesem anodowania. Kolor pochodzi z soli nieorganicznych osadzających się w porach warstwy tlenku glinu. Ilość i rozmieszczenie tych osadów decyduje o ostatecznym odcieniu.

Kluczowe zmienne procesowe

Trzy główne czynniki wpływają na głębię i spójność końcowego koloru. Na podstawie naszych testów nawet niewielkie zmiany mogą wpływać na wynik. Starannie monitorujemy czas zanurzenia w zbiorniku barwiącym, prąd elektryczny gęstość prądu3, oraz stężenie chemiczne roztworu barwiącego.

Dłuższy czas zanurzenia i wyższe gęstości prądu zazwyczaj powodują ciemniejsze odcienie.

| Zmienna procesowa | Wpływ na cień | Nasza metoda kontroli |

|---|---|---|

| Czas zanurzenia | Dłuższy czas = ciemniejszy kolor | Automatyczne timery i sterowanie procesami |

| Aktualna gęstość | Wyższa gęstość = głębszy kolor | Precyzyjne monitorowanie zasilania |

| Chemia roztworów | Koncentracja wpływa na nasycenie kolorów | Regularne analizy chemiczne i regulacje |

Dzięki opanowaniu tych zmiennych dostarczamy dokładnie taki odcień brązu, jaki sobie wyobrażałeś.

Zrozumienie spektrum brązu i zmiennych procesowych ma kluczowe znaczenie. Pozwala to na precyzyjne dopasowanie koloru. Dzięki temu gotowe elementy spełniają dokładne wymagania estetyczne i funkcjonalne, od prototypu po produkcję.

Jak klasyfikuje się wykończenia anodowane na brązowo zgodnie z normami branżowymi?

Poruszanie się po świecie brązowych wykończeń anodowanych wymaga zrozumienia kluczowych norm. Nie są to tylko zasady; stanowią one wspólny język jakości. Dzięki nim wszyscy, od projektanta po producenta, mówią tym samym językiem.

Główne organizacje normalizacyjne ustalają standardy. Każda z nich ma inne priorytety. To one decydują o wydajności i wyglądzie produktu końcowego.

Kluczowe organizacje normalizacyjne

- AAMA: Głównie do zastosowań architektonicznych.

- Qualanod: Europejska norma jakości.

- MIL-A-8625: Rygorystyczna specyfikacja wojskowa Stanów Zjednoczonych.

Przyjrzyjmy się ich głównym zastosowaniom.

| Standard | Główny cel | Region geograficzny |

|---|---|---|

| AAMA | Aluminium architektoniczne | Ameryka Północna |

| Qualanod | Jakość architektoniczna | Europa |

| MIL-A-8625 | Wojsko i obrona | Stany Zjednoczone |

Zrozumienie tych różnic jest pierwszym krokiem. Pomaga to w wyborze odpowiedniego wykończenia dostosowanego do potrzeb projektu.

AAMA: Architektoniczny punkt odniesienia

W przypadku projektów architektonicznych kluczowe znaczenie mają normy Amerykańskiego Stowarzyszenia Producentów Elementów Architektonicznych (AAMA). Najbardziej istotną specyfikacją jest norma AAMA 611. Określa ona właściwości anodowanego aluminium.

Norma ta definiuje dwie klasy. Klasa I charakteryzuje się grubszą powłoką anodową (0,7 milicala lub 18 mikronów). Klasa II charakteryzuje się cieńszą powłoką (0,4 milicala lub 10 mikronów). W przypadku zewnętrznego aluminium anodowanego na kolor brązowy klasa I jest niezbędna dla zapewnienia trwałości.

Qualanod: Europejski znak jakości

W Europie Qualanod zapewnia znak jakości dla procesu anodowania. Jest to kompleksowy system obejmujący kontrolę procesu, sprzęt i testowanie produktu końcowego.

Qualanod zapewnia stałą jakość w różnych procesach anodowania. Ma to kluczowe znaczenie w przypadku dużych projektów z wieloma dostawcami. Określa grubość powłoki, jakość uszczelnienia i odporność na ścieranie. W PTSMAKE często odwołujemy się do Qualanod w przypadku klientów realizujących projekty na rynku europejskim, zapewniając zgodność z normami i wysoką jakość. Pomaga to określić oczekiwaną żywotność wykończenia, co jest kluczowym czynnikiem w przypadku materiałów. trybologia4.

MIL-A-8625: Norma wojskowa

Najbardziej wymagającą normą jest norma MIL-A-8625 amerykańskich sił zbrojnych. Obejmuje ona anodowanie w zastosowaniach obronnych i lotniczych.

Określa on dwa główne typy: typ I (kwas chromowy) i typ II (kwas siarkowy). Wykończenia brązowe należą do typu II. Norma ta obejmuje również dwie klasy: klasę 1 (niebarwione) i klasę 2 (barwione). W przypadku brązu stosuje się klasę 2, która charakteryzuje się rygorystycznymi wymaganiami dotyczącymi jednolitości koloru i odporności na korozję.

| Specyfikacja | Kluczowe wymagania | Typowe zastosowanie |

|---|---|---|

| AAMA 611 Klasa I | grubość ≥18 µm | Architektura zewnętrzna |

| Qualanod AA 20 | Średnia grubość 20 µm | Architektura o wysokiej odporności na zużycie |

| MIL-A-8625 Typ II | Odporność na korozję i zużycie | Części lotnicze i obronne |

Wybór odpowiedniego standardu ma kluczowe znaczenie. Ma on bezpośredni wpływ na trwałość, wygląd i koszt części.

AAMA, Qualanod i MIL-A-8625 oferują odrębne ramy klasyfikacji wykończeń anodowanych brązem. Każda norma zapewnia jakość i wydajność dostosowaną do konkretnych zastosowań, od elementów architektonicznych na zewnątrz budynków po wymagające komponenty wojskowe, kierując wyborem materiałów i procesem przetwarzania.

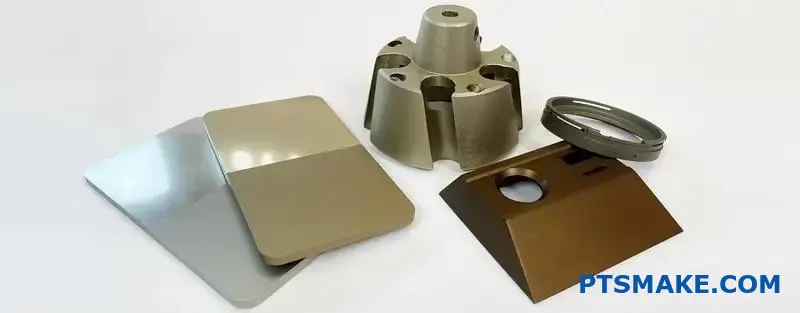

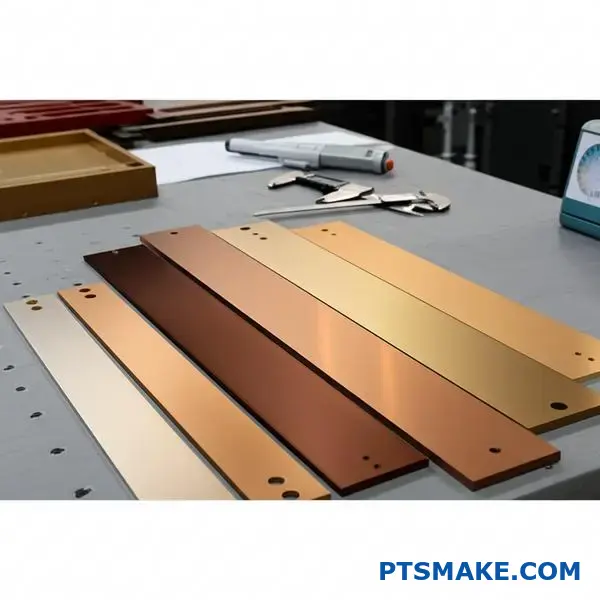

Jakie są typowe tekstury powierzchni w połączeniu z anodowaniem brązu?

Przed zastosowaniem anodowania brązowego kluczowe znaczenie ma struktura powierzchni elementu. To wstępne wykończenie mechaniczne decyduje o ostatecznym wyglądzie. Od niego zależy sposób, w jaki światło odbija się od powierzchni.

Pomyśl o tym jak o płótnie dla koloru.

Wykończenie szczotkowane

Szczotkowane wykończenie tworzy delikatne, równoległe linie. Dzięki temu brąz nabiera satynowego, metalicznego połysku. Doskonale nadaje się do ukrywania drobnych niedoskonałości.

Wykończenie polerowane

Polerowanie tworzy lustrzaną, odblaskową powierzchnię. W przypadku brązu anodowanego daje to głęboki, bogaty kolor. Wysoki połysk sprawia, że element wyróżnia się.

Wykończenie metodą śrutowania

Śrutowanie kulkowe zapewnia jednolitą, matową, nieukierunkowaną teksturę. W przypadku brązu anodowanego aluminium tworzy to miękkie, nieodblaskowe wykończenie. Ma nowoczesny, stonowany wygląd.

Oto szybkie porównanie:

| Typ wykończenia | Efekt wizualny | Typowy przypadek użycia |

|---|---|---|

| Szczotkowany | Liniowy, satynowy połysk | Panele architektoniczne, urządzenia |

| Polerowany | Lustrzany, wysoki połysk | Ozdobne wykończenia, towary luksusowe |

| Śrutowane | Matowy, nieodblaskowy | Obudowy elektroniczne, części high-tech |

Ta początkowa tekstura ma kluczowe znaczenie. Całkowicie zmienia charakter części anodowanej na brązowo.

Magiczna interakcja między fakturą a światłem. Nie chodzi tylko o kolor, ale o to, jak ten kolor jest postrzegany. Na przykład wypolerowana powierzchnia tworzy silny odbicie lustrzane5, przez co kolor brązu wydaje się ciemniejszy i bardziej nasycony pod pewnymi kątami.

Natomiast tekstura uzyskana dzięki obróbce strumieniowo-ściernej rozprasza światło. Dzięki temu kolor jest bardzo spójny pod każdym kątem widzenia. Brąz wydaje się bardziej miękki i cieplejszy, bez ostrych odblasków. Jest to rozwiązanie, które często polecamy w PTSMAKE do elementów interfejsu użytkownika, aby zmniejszyć zmęczenie oczu.

Satynowe wykończenie

Wykończenie satynowe stanowi kompromis. Jest mniej odblaskowe niż wypolerowane, ale gładsze niż szczotkowane. Nadaje brązowi wyrafinowany, matowy połysk, który sprawia wrażenie wysokiej jakości w dotyku. Zapewnia zrównoważoną estetykę.

Wybór odpowiedniej tekstury jest kluczowym etapem projektowania produktu. Z naszego doświadczenia wynika, że ostateczny wybór zależy od przeznaczenia produktu. W przypadku urządzeń elektronicznych konsumenckich można zastosować śrutowanie, aby uzyskać czysty, nowoczesny wygląd. W wysokiej klasy wykończeniach architektonicznych często stosuje się szczotkowane wykończenie, które nadaje im klasyczną elegancję.

Na podstawie naszych testów przeprowadzonych z klientami stwierdziliśmy, że tekstura może nieznacznie zmieniać postrzegany odcień anodowania brązowego.

| Zakończenie | Interakcja światła | Postrzegany odcień brązu | Ukrywa odciski palców |

|---|---|---|---|

| Polerowany | Wysoce odblaskowy, ostry | Głęboki, ciemny, bogaty | Słaby |

| Szczotkowany | Odbicie kierunkowe | Zależy od kąta padania światła | Dobry |

| Satyna | Delikatny, rozproszony połysk | Równomierny, subtelny połysk | Bardzo dobry |

| Śrutowane | Bardzo rozproszone, matowe | Miękki, jednolity, lekki | Doskonały |

Wybór ten ma wpływ nie tylko na estetykę, ale także na aspekty funkcjonalne, takie jak odporność na zarysowania i widoczność odcisków palców.

Mechaniczne obróbki wstępne, takie jak szczotkowanie, polerowanie i śrutowanie, zasadniczo zmieniają ostateczny wygląd anodowanych elementów z brązu. Każda tekstura w unikalny sposób oddziałuje na światło, wpływając na głębię koloru i połysk. Wybór ten ma kluczowe znaczenie dla projektu zarówno pod względem estetycznym, jak i funkcjonalnym.

W jaki sposób określa się i mierzy obiektywnie spójność kolorów?

Jak wyjść poza stwierdzenie "wygląda dobrze"? Subiektywne oceny są niewiarygodne. Aby uzyskać prawdziwą precyzję, potrzebujemy liczb.

W tym miejscu pojawia się obiektywny pomiar koloru. Wykorzystuje on naukowy system do definiowania i weryfikacji koloru.

Przestrzeń kolorów CIELAB

Korzystamy z systemu CIELAB lub L.ab*. Każdy kolor jest odwzorowywany za pomocą trzech wartości. Zapewnia to uniwersalny język do określania kolorów.

Definiowanie tolerancji za pomocą Delta E (ΔE)

Delta E (ΔE) mierzy "odległość" między dwoma kolorami. Niska wartość ΔE oznacza, że kolory są bardzo zbliżone. Ma to kluczowe znaczenie dla zachowania spójności.

| Metoda pomiaru | Opis | Przewaga |

|---|---|---|

| Kontrola wizualna | Opiera się na ludzkim oku i standardowym oświetleniu. | Szybkie i proste wstępne kontrole. |

| CIELAB i ΔE | Wykorzystuje spektrofotometr do Lab* dane. | Ilościowe, powtarzalne i obiektywne. |

Ten system gwarantuje idealne dopasowanie wszystkich części.

Poleganie wyłącznie na ludzkim oku prowadzi do niespójności. Dwie osoby mogą patrzeć na tę samą część i widzieć różne odcienie. Jest to szczególnie prawdziwe w przypadku złożonych wykończeń. Na przykład partia brązowe anodowane aluminium części mogą wykazywać niewielkie różnice.

Różnice te mogą być niewidoczne gołym okiem, ale mogą mieć duże znaczenie. Przestrzeń kolorów CIELAB rozwiązuje ten problem, przypisując każdemu kolorowi precyzyjne współrzędne.

Zrozumienie Lab* Wartości

System działa w trzech osiach:

- **L***: Oznacza jasność, od 0 (czarny) do 100 (biały).

- **a***: Reprezentuje oś czerwono-zieloną.

- **b***: Reprezentuje oś żółto-niebieską.

Korzystanie z urządzenia zwanego spektrofotometr6, mierzymy te wartości na podstawie próbki wzorcowej. Staje się ona naszym standardem. Następnie określamy dopuszczalną tolerancję Delta E (ΔE). Jest to maksymalna dopuszczalna różnica kolorów.

Dla każdej części produkcyjnej mierzymy jej LaWartości b*. Obliczamy różnicę ΔE między nią a próbką wzorcową. Jeśli mieści się ona w zakresie tolerancji, próbka zostaje zatwierdzona. To takie proste i precyzyjne.

| Wartość Delta E (ΔE) | Interpretacja percepcyjna | Typowy przypadek użycia |

|---|---|---|

| < 1.0 | Niewidoczny dla ludzkiego oka | Wysokiej klasy panele samochodowe |

| 1.0 - 2.0 | Wyczuwalne przy uważnej obserwacji | Obudowa urządzeń elektroniki użytkowej |

| 2,0 – 3,5 | Widoczne na pierwszy rzut oka | Ogólne części przemysłowe |

To podejście oparte na danych eliminuje wszelkie domysły.

Obiektywny pomiar koloru wykorzystuje system CIELAB i tolerancje Delta E. Metoda ta zastępuje subiektywną opinię precyzyjnymi danymi, zapewniając, że każda część produkowana przez PTSMAKE spełnia dokładne specyfikacje kolorystyczne klienta, gwarantując spójność w całym cyklu produkcyjnym.

Jak można kontrolować spójność kolorów w dużym projekcie?

Kluczowe znaczenie ma przejście od teorii do praktyki. Aby naprawdę zarządzać kolorem, potrzebne są namacalne środki kontroli. Chodzi o ustalenie jasnych, fizycznych punktów odniesienia, które nie pozostawiają miejsca na interpretację.

Takie podejście pozwala uniknąć subiektywnych dyskusji. Tworzy wspólną, fizyczną rzeczywistość dla Ciebie, Twojego zespołu i nas w PTSMAKE. Oto metody, na których się opieramy.

Ustal standardy kolorów głównych

Najpierw tworzymy próbkę "wzorcową". Jest to idealny element, który definiuje docelowy kolor. Wszystkie przyszłe części są porównywane z tym jednym standardem.

Zdefiniuj zasięg widoczności

Następnie uzgadniamy dopuszczalny zakres. Tworzymy próbki przedstawiające najjaśniejsze i najciemniejsze dopuszczalne odcienie. Ma to kluczowe znaczenie w przypadku wykończeń takich jak anodowane aluminium w kolorze brązu.

Zarządzanie partiami produkcyjnymi

Na koniec kontrolujemy partie produkcyjne. W miarę możliwości zamawiamy części z tej samej partii produkcyjnej. Pozwala to zminimalizować zmienność procesów takich jak anodowanie lub malowanie.

| Metoda | Główny cel | Najlepsze dla |

|---|---|---|

| Standard mistrzowski | Ustawia pojedynczy idealny cel kolorystyczny | Wysokie wymagania dotyczące precyzji kolorów |

| Zasięg widoczności | Określa dopuszczalne granice jasności/ciemności | Wykończenia z naturalnymi różnicami |

| Kontrola partii | Minimalizuje zmiany związane z procesem | Produkcja wielkoseryjna |

Kontrola koloru nie polega tyle na oprogramowaniu, ile na dyscyplinie fizycznej. Wymaga jasnej komunikacji i porozumienia przed rozpoczęciem produkcji seryjnej pierwszej części.

Rola próbek fizycznych

Cyfrowy kod koloru to świetny początek. Nie jest on jednak w stanie oddać efektu tekstury, połysku ani materiału. Fizyczny wzorzec referencyjny jest niezbędny.

W poprzednich projektach realizowanych w PTSMAKE widzieliśmy, jak jedna zatwierdzona próbka pozwala zaoszczędzić tygodnie dyskusji. Staje się ona ostatecznym źródłem prawdy dla wszystkich zaangażowanych osób.

W przypadku materiałów takich jak brązowe anodowane aluminium postrzegany kolor zmienia się w zależności od oświetlenia i kąta patrzenia. Dlatego tak ważne jest określenie akceptowalnego zakresu wizualnego na podstawie fizycznych próbek.

Ustalamy próbkę "granicy jasności" i "granicy ciemności". Każda część produkcyjna musi mieścić się pomiędzy tymi dwoma fizycznymi punktami odniesienia. Eliminuje to subiektywność z kontroli jakości. Jest to prosty test typu „zaliczony/niezaliczony”.

Znaczenie partii

Spójność koloru jest również powiązana ze stabilnością procesu. W przypadku anodowania czynniki takie jak temperatura i stężenie chemiczne mogą powodować niewielkie różnice między partiami.

Dlatego często zalecamy produkcję wszystkich części do jednego zespołu z tej samej partii materiału i anodowania. Minimalizuje to ryzyko widocznych różnic podczas montażu elementów obok siebie. Niewielkie różnice w kolorze wynikające z wyczerpanie kąpieli anodującej7 są mniej widoczne, jeśli wszystkie części przesuwają się razem. Na podstawie naszych testów jest to najskuteczniejszy sposób zapewnienia jednolitego wyglądu produktu końcowego.

Skuteczne zarządzanie kolorami opiera się na standardach wzorcowych, przejrzystych próbkach zakresu wizualnego i inteligentnej kontroli partii. Te praktyczne kroki eliminują domysły, zapewniając, że produkt końcowy spełnia dokładnie określone specyfikacje wizualne.

Jak projektować części, aby uniknąć typowych wad anodowania?

Inteligentna konstrukcja stanowi pierwszą linię obrony. Zapobiega ona większości typowych wad anodowania, zanim jeszcze się pojawią. Jest to podstawowa zasada projektowania pod kątem produkcji (DFM).

Proste zmiany mogą mieć ogromne znaczenie. Planując z wyprzedzeniem, zapewniasz sobie perfekcyjny efekt końcowy.

Kluczowe kwestie projektowe

Trzy obszary wymagają Twojej uwagi:

- Odprowadzanie chemikaliów

- Zaokrąglone rogi i krawędzie

- Umiejscowienie punktów styku

Te drobne szczegóły pozwalają zaoszczędzić czas i pieniądze.

DFM dla anodowania

Dobrze zaprojektowana część płynnie przechodzi przez linię anodowania. Zmniejsza to nakład pracy ręcznej i ryzyko wystąpienia wad.

| Obszar problemowy | Rozwiązanie projektowe | Zapobieganie wadom |

|---|---|---|

| Uwięziona ciecz | Dodaj otwory drenażowe | Plamy i smugi chemiczne |

| Ostre narożniki | Użyj dużych promieni | Spalone i nagie miejsca |

| Widoczne ślady | Określ punkty mocowania regałów | Ślady kontaktu na powierzchniach kosmetycznych |

Podczas projektowania należy koniecznie wziąć pod uwagę proces anodowania. Nie jest to tylko powłoka, ale proces elektrochemiczny. Każda cecha części oddziałuje na kąpiel chemiczną i prąd elektryczny.

Promienie nad ostrymi narożnikami

Ostre narożniki wewnętrzne są częstym źródłem problemów. Mogą one zatrzymywać kwas, co prowadzi do powstawania smug po uszczelnieniu. Ostre narożniki zewnętrzne również mogą powodować problemy.

Prąd elektryczny koncentruje się na ostrych krawędziach zewnętrznych. Może to powodować "wypalenie", czyli powstanie zbyt grubej i kruchej warstwy tlenku. Zastosowanie dużych promieni, zalecamy co najmniej 0,5 mm, zapewnia równomierny przepływ prądu. Jest to szczególnie ważne dla uzyskania jednolitego wyglądu, np. na brązowe anodowane aluminium część.

Znaczenie drenażu

Ślepe otwory i głębokie kieszenie są jak kubki. Zatrzymują one środki czyszczące i kwasy. Kiedy część przechodzi do następnego zbiornika, zatrzymane płyny wyciekają, powodując plamy.

Dodanie niewielkich, odpowiednio rozmieszczonych otworów drenażowych umożliwia odprowadzanie płynów. Ten prosty zabieg eliminuje przenoszenie substancji chemicznych, które jest główną przyczyną odrzucania kosmetyków.

Kontrola punktów mocowania regałów

Każda część musi być przymocowana do stojaka, aby mogła odbierać prąd elektryczny. Te punkty styku nie zostaną poddane anodowaniu, pozostawiając niewielkie niepokryte miejsca. Należy zawsze określić, gdzie mogą znajdować się te punkty mocowania.

Umieszczenie ich na powierzchniach niekrytycznych pozwala ukryć te ślady. Zignorowanie tego może prowadzić do Efekt klatki Faradaya8 w niektórych przypadkach powodując nierównomierne pokrycie. W PTSMAKE współpracujemy z Państwem, aby na wczesnym etapie projektowania określić najlepsze lokalizacje regałów.

| Wytyczne | Dlaczego to ma znaczenie | Najlepsze praktyki |

|---|---|---|

| Duże promienie | Zapewnia równomierną gęstość prądu i zapobiega gromadzeniu się kwasu. | Minimalny promień 0,5 mm na wszystkich narożnikach. |

| Otwory drenażowe | Zapobiega wyciekaniu substancji chemicznych i powstawaniu plam. | Dodaj małe otwory w kieszeniach i otwory nieprzelotowe. |

| Określone regały | Ukrywa nieestetyczne miejsca na powierzchniach nieprzeznaczonych do celów kosmetycznych. | Zaznacz na rysunkach akceptowalne punkty kontaktowe. |

Skuteczne DFM dla anodowania obejmuje proste, ale kluczowe kroki. Dodanie promieni, zaplanowanie drenażu i określenie punktów mocowania zapobiegnie większości typowych wad. Zapewnia to spójne, wysokiej jakości wykończenie przy jednoczesnym zminimalizowaniu opóźnień i kosztów produkcji.

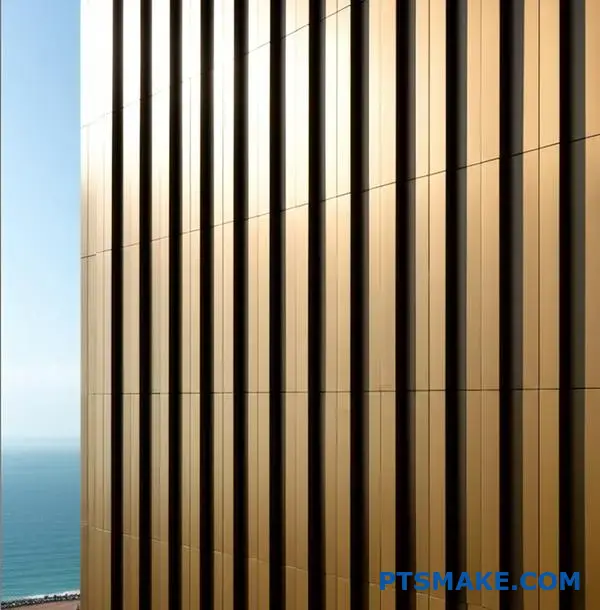

Studium przypadku: Określenie wykończenia fasady wieżowca położonego na wybrzeżu.

Projekty realizowane na wybrzeżu wiążą się z wyjątkowymi wyzwaniami. Połączenie mgły solnej, wysokiego nasłonecznienia i deszczu napędzanego wiatrem nieustannie oddziałuje na materiały budowlane.

Wybór odpowiedniego wykończenia to nie tylko kwestia estetyki. Ma ono kluczowe znaczenie dla długotrwałej wydajności i trwałości. Przyjrzyjmy się specyfikacjom wymaganym do wykonania udanej fasady wieżowca.

Kluczowe czynniki środowiskowe

Środowisko determinuje wybór materiałów. Każdy czynnik wymaga zastosowania określonych środków zaradczych w specyfikacji wykończenia.

| Czynnik | Główny wpływ | Odpowiedź na specyfikację |

|---|---|---|

| Spray solny | Korozja i wżery | Gruba warstwa anodowa |

| Wysokie promieniowanie UV | Blaknięcie kolorów | Stabilne pigmenty |

| Deszcz napędzany wiatrem | Wnikanie wody | Wysokowydajna uszczelka |

Naszym celem było stworzenie systemu, który będzie działał przez dziesiątki lat.

Uzasadnienie specyfikacji

W poprzednich projektach realizowanych w PTSMAKE widzieliśmy, jak jedna zła decyzja może zniweczyć całą fasadę. Każdy szczegół ma znaczenie, od stopu bazowego po ostateczne uszczelnienie. W ten sposób stworzyliśmy solidną specyfikację dla tego wymagającego środowiska.

Materiał bazowy: blacha ze stopu 5005

Zaczęliśmy od stopu aluminium 5005. Podczas gdy inne stopy, takie jak 6061, oferują większą wytrzymałość strukturalną, stop 5005 zapewnia znacznie lepszą powierzchnię do anodowania. Zapewnia to jednolity, spójny wygląd, co ma kluczowe znaczenie w przypadku dużych powierzchni architektonicznych.

Wykończenie: AAMA 611 klasa I

Podstawą ochrony jest samo anodowanie. Określiliśmy wykończenie architektoniczne klasy I zgodnie z normą AAMA 611. Wymaga to minimalnej grubości 0,7 milicala (18 mikronów). Ta grubsza warstwa Anodowa warstwa tlenku9 tworzy potężną barierę. Jest niezbędna do ochrony przed korozją spowodowaną przez sole zawarte w powietrzu.

Kolor i pieczęć

Określony kolor ciemnego brązu zapewnia doskonałą odporność na promieniowanie UV. Pigmenty nieorganiczne stosowane w przypadku anodowanego aluminium w kolorze brązowym są bardzo odporne na blaknięcie.

Wreszcie, nie można rezygnować z wysokiej jakości uszczelnienia. Zamknięcie naturalnych porów w warstwie anodowanej zapobiega przedostawaniu się środków korozyjnych do powierzchni.

| Komponent | Specyfikacja | Uzasadnienie wykorzystania obszarów przybrzeżnych |

|---|---|---|

| Stop | Blacha aluminiowa 5005 | Najwyższa jednolitość podczas anodowania. |

| Zakończenie | AAMA 611 Klasa I | Grubość ≥0,7 milicala zapewniająca odporność na korozję. |

| Kolor | Ciemny brąz | Doskonała odporność na promieniowanie UV i trwałość koloru. |

| Pieczęć | Wysoka wydajność | Zapobiega wchłanianiu soli i zanieczyszczeń. |

Ten kompletny system działa wspólnie, aby chronić fasadę.

To studium przypadku pokazuje, że trwała fasada nadmorska opiera się na synergicznym systemie. Stop, klasa anodowania, kolor i uszczelnienie muszą być dobrane specjalnie pod kątem odporności na sól, promieniowanie UV i wilgoć, aby zapewnić długotrwałą integralność i estetyczny wygląd.

Jak rozwiązałbyś spór między stronami dotyczący niedopasowania kolorów?

W przypadku sporu dotyczącego koloru należy wyeliminować subiektywizm. Celem jest oparcie się na obiektywnych danych, a nie opiniach. Jest to jedyna droga do sprawiedliwego rozwiązania.

Stosujemy przejrzysty proces oparty na danych. Jest to szczególnie przydatne w przypadku wykończeń takich jak anodowane aluminium w kolorze brązu, gdzie wygląd może być kwestią subiektywną.

Ramy rezolucji

Proces ten polega na porównaniu części produkcyjnych z próbką wzorcową. W celu uzyskania precyzyjnych danych dotyczących koloru używamy spektrofotometru. Wyniki są jasne i przedstawione w postaci liczbowej.

| Krok | Działanie | Wynik |

|---|---|---|

| 1 | Pobierz próbkę wzorcową | Ustanawia uzgodniony standard kolorów. |

| 2 | Wybierz części produkcyjne | Pobiera próbki z kwestionowanej partii. |

| 3 | Pomiar za pomocą spektrofotometru | Osiąga cel Lawartości kolorów b*. |

| 4 | Porównaj wartości ΔE | Określa różnicę względem tolerancji. |

Ta metoda zamienia spór w proste sprawdzenie danych.

Od opinii do obiektywnego faktu

Podstawą rozwiązania wszelkich sporów dotyczących kolorów jest wstępne porozumienie. Przed rozpoczęciem produkcji obie strony muszą uzgodnić wzorzec kolorów i tolerancję Delta E (ΔE). Liczba ta określa maksymalne dopuszczalne odchylenie koloru.

W przypadku sporu sięgamy po nasze narzędzia. Pobieramy zachowaną próbkę wzorcową oraz kilka części produkcyjnych. Następnie mierzymy je w kontrolowanych warunkach oświetleniowych. Ma to kluczowe znaczenie dla uzyskania spójnych wyników.

Wykorzystanie danych do podejmowania decyzji

Spektrofotometr nie "widzi" kolorów tak jak ludzkie oko. Mierzy on dane spektralne powierzchni w celu wygenerowania precyzyjnych współrzędnych. Współrzędne te istnieją w ramach Przestrzeń barw CIELAB10, trójwymiarowy model koloru.

Proces ten oblicza wartość ΔE. Jest to pojedyncza liczba reprezentująca odległość między kolorem próbki a kolorem wzorca. W przypadku partii brązowych anodowanych elementów aluminiowych wyniki są jednoznaczne.

Porównanie pomiarów próbek

| Numer identyfikacyjny próbki | Mistrz Lab* | Część Lab* | Wartość ΔE | W specyfikacji (tolerancja < 2,0) |

|---|---|---|---|---|

| Część 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Tak |

| Część 002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Nie |

| Część 003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Tak |

Decyzję podejmują za nas dane. Jeśli wartość ΔE mieści się w uzgodnionym zakresie tolerancji, część zostaje dopuszczona. Jeśli wykracza poza ten zakres, zostaje odrzucona. Nie ma miejsca na dyskusję. Taki jest profesjonalny standard, którego przestrzegamy w PTSMAKE.

Rozwiązanie problemu niedopasowania kolorów wymaga przejścia od subiektywnych opinii do obiektywnych faktów. Wykorzystanie spektrofotometru do porównania części produkcyjnych z próbką wzorcową zapewnia uzyskanie jasnych wartości ΔE. Takie podejście oparte na danych gwarantuje sprawiedliwy i niepodważalny wniosek oparty na wcześniej uzgodnionych standardach.

Kiedy anodowanie brązu nie jest właściwym wyborem wykończenia?

Anodowanie brązu zapewnia trwałe i estetyczne wykończenie. Nie jest to jednak rozwiązanie uniwersalne dla każdego projektu. Właściwy wybór zależy wyłącznie od końcowego zastosowania produktu.

Czasami inne procesy wykańczania są po prostu bardziej odpowiednie.

Kluczowe czynniki decyzyjne

Kolor i estetyka

Jeśli potrzebujesz konkretnego koloru, który nie jest metaliczny, np. jasnoczerwony lub niebieski, anodowanie nie będzie skuteczne. Proces ten ogranicza się do określonej gamy kolorów.

Odporność środowiskowa

W przypadku części narażonych na działanie silnych chemikaliów lub kwasów standardowe anodowanie może nie zapewniać wystarczającej ochrony. Konieczne może być zastosowanie bardziej wytrzymałej powłoki.

Montaż po wykończeniu

Planujesz spawać elementy po ich wykończeniu? Anodowanie tworzy warstwę izolacyjną, która znacznie utrudnia spawanie.

Oto krótki przewodnik, który pomoże Ci podjąć decyzję.

| Scenariusz | Anodowanie brązu | Lepsza alternatywa |

|---|---|---|

| Potrzebny jasny, niemetaliczny kolor. | Nie | Malowanie proszkowe |

| Ekstremalne narażenie na działanie substancji chemicznych | Nie | Powłoka PVDF |

| Spawanie po wykończeniu | Nie | Wykończenie po spawaniu |

Chociaż brązowe anodowane aluminium jest doskonałym wyborem do wielu zastosowań, kluczowe znaczenie ma zrozumienie jego ograniczeń. W PTSMAKE pomagamy klientom w podejmowaniu tych decyzji, aby uniknąć kosztownych błędów. Przyjrzyjmy się, kiedy alternatywne wykończenie jest lepszym rozwiązaniem.

Bliższe spojrzenie na alternatywne wykończenia

Kiedy paleta kolorów jest priorytetem

Powłoka proszkowa to najlepszy wybór, jeśli zależy Ci na szerokiej gamie kolorów. Jest to suchy proszek nakładany elektrostatycznie. Proces ten daje tysiące kolorów, faktur i poziomów połysku. Zapewnia grubą, trwałą powłokę, która jest bardziej odporna na odpryski niż farba płynna.

Do trudnych warunków chemicznych

Gdy część musi wytrzymać działanie agresywnych chemikaliów, rozpuszczalników lub ekstremalnego promieniowania UV, powłoka PVDF jest najlepszym rozwiązaniem. Jej fluoropolimer11 Podstawa charakteryzuje się wyjątkową obojętnością chemiczną. W poprzednich projektach realizowanych dla klientów z branży przetwórstwa chemicznego zaobserwowaliśmy, że powłoki PVDF znacznie przewyższają anodowanie pod względem długotrwałej stabilności i ochrony.

Wykańczanie spawów

Anodowanie tworzy twardą, nieprzewodzącą warstwę tlenku glinu. Warstwa ta musi zostać zeszlifowana przed spawaniem, co wymaga dodatkowego etapu i stwarza ryzyko uszkodzenia elementu. Znacznie bardziej efektywne jest wykonanie wszystkich spawów na surowym aluminium, a następnie nałożenie wykończenia.

W tabeli tej przedstawiono więcej szczegółowych informacji.

| Cecha | Anodowanie brązu | Malowanie proszkowe | Powłoka PVDF |

|---|---|---|---|

| Opcje kolorów | Ograniczona gama metaliczna | Prawie nieograniczone | Dobry zasięg, nie tak szeroki jak w przypadku powłoki proszkowej |

| Odporność chemiczna | Dobry | Umiarkowany | Doskonały |

| Odporność na promieniowanie UV | Bardzo dobry | Dobry | Doskonały |

| Spawalność | Słaby (należy usunąć) | Słaby (należy usunąć) | Słaby (należy usunąć) |

| Najlepsze dla | Trwałość, metaliczny wygląd | Dostosowanie kolorów | Ekstremalne warunki środowiskowe |

Wybór odpowiedniego wykończenia nie dotyczy wyłącznie wyglądu, ale także wydajności i efektywności produkcji. Należy wziąć pod uwagę cały cykl życia danej części. Anodowanie brązem ma swoje zastosowanie, ale czasami alternatywne rozwiązania, takie jak malowanie proszkowe lub PVDF, są rozsądniejszą decyzją inżynieryjną i biznesową.

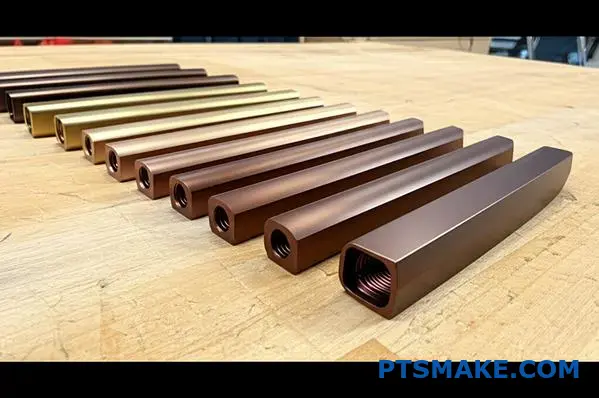

Analiza awarii: dlaczego brązowe wykończenie wyblakło w ciągu 5 lat?

Klient pokazał nam wyblakłą część z anodowanego aluminium w kolorze brązu. Po zaledwie pięciu latach użytkowania na zewnątrz wyglądała fatalnie. Był to klasyczny przykład niepowodzenia.

Przeanalizujmy prawdopodobnych sprawców. Na podstawie naszej analizy możemy zawęzić listę do trzech głównych podejrzanych.

Każdy z nich stanowi kluczowy etap procesu anodowania. Popełnienie błędu w którymkolwiek z nich prowadzi do tego rodzaju awarii.

| Potencjalna przyczyna | Opis |

|---|---|

| Klasa powłoki | Zastosowano klasę II zamiast bardziej wytrzymałej klasy I. |

| Słabe uszczelnienie | Warstwa anodowa nie została odpowiednio uszczelniona po barwieniu. |

| Niestabilny barwnik | Zamiast soli metalicznych zastosowano barwnik organiczny. |

Kiedy wykończenie zawodzi, musimy zbadać przyczynę źródłową. Z mojego doświadczenia wynika, że rzadko jest to tylko jedna rzecz. Często jest to połączenie wielu czynników. Oto dokładniejsze spojrzenie na nasze trzy hipotezy dotyczące tej wyblakłej części.

Niedokładnie określona powłoka

Powłoki anodowane występują w dwóch głównych rodzajach przeznaczonych do zastosowań architektonicznych. Klasa I jest przeznaczona do zastosowań zewnętrznych, a klasa II do zastosowań wewnętrznych.

Powłoka klasy II jest znacznie cieńsza. Po prostu nie jest w stanie wytrzymać silnego promieniowania UV, kwaśnych deszczy i wahań temperatury. W przypadku zastosowań zewnętrznych, aby zapewnić długotrwałą trwałość, konieczne jest zastosowanie powłoki klasy I.

Kluczowa rola uszczelniania

Po anodowaniu i barwieniu części aluminiowej jej powierzchnia jest porowata. Etap uszczelniania zamyka te pory, zatrzymując cząsteczki barwnika wewnątrz.

Słabe lub niekompletne uszczelnienie sprawia, że kolor jest podatny na uszkodzenia. To tak, jakby zostawić otwarte drzwi podczas burzy. Promieniowanie UV i wilgoć dostają się do środka i niszczą barwnik. Prawidłowe uszczelnienie chroni porowatość warstwy anodowej12 i utrwala kolor.

Wybór odpowiedniego barwnika

Metoda barwienia jest również kluczowym czynnikiem. Nie wszystkie kolory brązu są takie same. Wybór ten ma ogromne znaczenie.

Barwniki organiczne a sole metaliczne

Wielu dostawców stosuje barwniki organiczne, ponieważ są one tańsze. Jednak mają one słabą odporność na promieniowanie UV i szybko blakną pod wpływem światła słonecznego.

Sole metaliczne, nakładane poprzez barwienie elektrolityczne, są znacznie trwalsze. Te cząsteczki nieorganiczne są bardzo odporne na degradację pod wpływem promieniowania UV.

| Rodzaj barwnika | Stabilność UV | Zalecane użycie |

|---|---|---|

| Barwniki organiczne | Niski | Zastosowania wewnętrzne |

| Sole metaliczne | Wysoki | Na zewnątrz / Architektura |

Aby uzyskać trwałe wykończenie z anodowanego aluminium w kolorze brązu, sole metaliczne są jedynym niezawodnym wyborem do zastosowań zewnętrznych.

Przedwczesne blaknięcie tej części z brązu nie było przypadkowe. Wynikało ono z oczywistych błędów procesowych: zastosowania powłoki przeznaczonej do użytku wewnętrznego, nieprawidłowego uszczelnienia lub taniego barwnika organicznego. Błędów tych można uniknąć dzięki odpowiednim specyfikacjom i kontroli jakości.

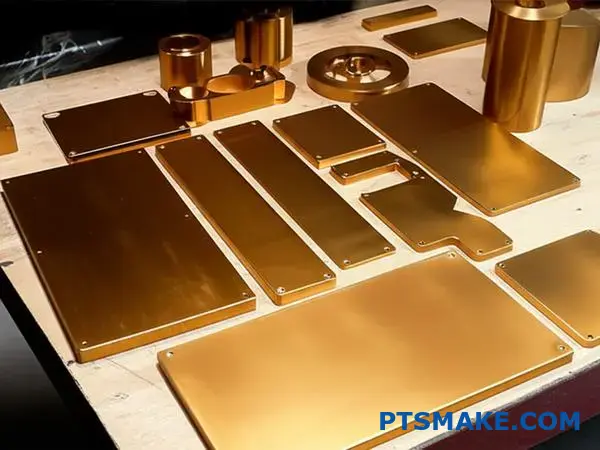

Jak można wprowadzać innowacje w projektowaniu produktów przy użyciu brązu anodowanego aluminium?

Aluminium anodowane na kolor brązu zapewnia ponadczasową elegancję. Jednak prawdziwa innowacyjność oznacza wykraczanie poza standardy. Nie wybieraj tylko wykończenia – zaprojektuj je.

Zastanów się, jak wyróżnić swój produkt. Możesz stworzyć wyjątkowe wrażenia wizualne i dotykowe. Dzięki temu Twój projekt zyska na wartości i stanie się wyjątkowy.

Przekraczanie granic kreatywności

Łączenie materiałów to świetny początek. Rozważ również stworzenie niestandardowych wzorów i tekstur. Metody te mogą określić tożsamość produktu.

| Podejście standardowe | Innowacyjne podejście |

|---|---|

| Wykorzystanie jednego materiału | Połączenie z drewnem/stalą |

| Jednolita powierzchnia | Niestandardowe wzory/tekstury |

| Podstawowe wykończenie szczotkowane | Efekty selektywnego maskowania |

Prawdziwa wyjątkowość produktu tkwi w szczegółach. Wykraczając poza proste wykończenie brązem, otwierają się przed nami liczne możliwości projektowe. Chodzi o świadome podejście do samej powierzchni. W poprzednich projektach realizowanych przez PTSMAKE badaliśmy te niestandardowe podejścia wraz z klientami.

Zaawansowane strategie wykańczania

Łączenie materiałów dla uzyskania kontrastu

Połączenie brązu anodowanego aluminium z innymi materiałami tworzy efektowny wygląd. Wyobraź sobie ciepło brązu w połączeniu z naturalnym drewnem. Lub kontrast z polerowaną stalą nierdzewną. Technika ta dodaje każdemu produktowi atrakcyjności wizualnej i ekskluzywnego charakteru.

Tworzenie wzorów za pomocą maskowania

Można tworzyć niezwykle szczegółowe wzory na powierzchni. Osiągamy to dzięki technikom stosowanym przed etapem anodowania. Na przykład:, wzorowanie subtraktywne13 umożliwia umieszczenie logo lub wzorów geometrycznych. Dzięki temu części surowego aluminium pozostają odsłonięte lub barwione na inny kolor, tworząc wyraźny efekt dwukolorowości.

Tworzenie niestandardowych tekstur

Po co trzymać się standardowego wykończenia szczotkowanego? Możemy rozważyć inne opcje. Techniki stosowane przed anodowaniem mogą zapewnić wyjątkowe wrażenia dotykowe.

| Technika | Efekt końcowy |

|---|---|

| Trawienie laserowe | Delikatne, precyzyjne linie i wzory |

| Śrutowanie | Jednolite, nieukierunkowane matowe wykończenie |

| Szczotkowanie mechaniczne | Niestandardowe tekstury liniowe lub okrągłe |

Te zabiegi wstępne zmieniają wygląd powierzchni i sposób, w jaki odbija ona światło. Dodaje to kolejną warstwę wyrafinowania do produktu końcowego.

Aby wprowadzić innowacje w zakresie brązu anodowanego aluminium, należy wyjść poza kolor. Połącz go z innymi materiałami, zastosuj maskowanie, aby uzyskać unikalne wzory, i opracuj niestandardowe tekstury. Te szczegóły mogą naprawdę zdefiniować Twój produkt i stworzyć niezapomniane wrażenia użytkownika.

Odkryj rozwiązania z brązu anodowanego aluminium w PTSMAKE

Chcesz ulepszyć swój projekt dzięki profesjonalnemu wykończeniu z anodowanego aluminium w kolorze brązu? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, dostosowaną do Twoich potrzeb wycenę. Nasza precyzyjna produkcja zapewnia spójną kolorystykę, trwałość i niezrównaną niezawodność — zaufały nam światowej klasy marki. Wyślij zapytanie już dziś i zacznij budować z pewnością siebie!

Dowiedz się, dlaczego ta właściwość elektryczna ma kluczowe znaczenie dla uzyskania precyzyjnych i spójnych rezultatów kolorystycznych podczas anodowania. ↩

Dowiedz się, w jaki sposób ta właściwość może chronić wrażliwe komponenty elektroniczne przed awarią elektryczną. ↩

Dowiedz się, jak ten parametr elektryczny wpływa bezpośrednio na ostateczny kolor i jakość powłoki. ↩

Zrozumieć naukę o tarciu, zużyciu i smarowaniu powierzchni. ↩

Dowiedz się, jak fizyka światła wpływa na postrzeganą jakość i wygląd gotowych części. ↩

Dowiedz się więcej o przyrządzie, który umożliwia obiektywny pomiar koloru i zapewnia jakość. ↩

Dowiedz się, jak zmiany chemiczne zachodzące w procesie anodowania wpływają na ostateczny kolor i wykończenie produktu. ↩

Dowiedz się, jak geometria części wpływa na pola elektryczne, aby zapobiec nierównomiernemu pokryciu anodowanemu. ↩

Zrozum, jak powstaje ta warstwa ochronna i jakie są jej kluczowe właściwości wpływające na trwałość. ↩

Zapoznaj się z modelem 3D wykorzystywanym do precyzyjnej, obiektywnej komunikacji kolorów w produkcji. ↩

Odkryj, w jaki sposób ten wysokowydajny polimer zapewnia doskonałą odporność chemiczną i UV dla Twoich części. ↩

Zrozum, dlaczego mikroskopijna struktura tej warstwy ma kluczowe znaczenie dla trwałości koloru i odporności na korozję. ↩

Poznaj szczegóły techniczne tworzenia skomplikowanych, trwałych wzorów na anodowanych powierzchniach aluminiowych. ↩