Wielu inżynierów zmaga się z awariami przekładni stożkowych, nieoczekiwanym hałasem i przedwczesnym zużyciem w swoich precyzyjnych systemach. Problemy te często wynikają z przeoczenia złożonych trójwymiarowych interakcji sił i ograniczeń geometrycznych, które sprawiają, że przekładnie stożkowe zasadniczo różnią się od przekładni czołowych lub śrubowych.

Przekładnie stożkowe rozwiązują krytyczne wyzwanie związane z przenoszeniem mocy między przecinającymi się wałami dzięki stożkowej geometrii zębów, umożliwiając wydajne przenoszenie momentu obrotowego pod różnymi kątami przy jednoczesnym zarządzaniu złożonymi kombinacjami sił promieniowych, stycznych i osiowych, co byłoby niemożliwe w przypadku tradycyjnych systemów przekładni równoległych.

Pracowałem z inżynierami, którzy spędzili miesiące na rozwiązywaniu problemów z systemami przekładni stożkowych, tylko po to, by odkryć, że główną przyczyną było podstawowe niedopatrzenie projektowe. Niniejszy przewodnik przeprowadzi Cię przez 15 podstawowych pytań, które oddzielają udane wdrożenia przekładni stożkowych od kosztownych awarii, obejmując wszystko, od podstawowej analizy siły po zaawansowane techniki optymalizacji.

Jaki problem rozwiązuje przekładnia stożkowa w porównaniu z innymi typami przekładni?

Koła zębate są niezbędne do przenoszenia mocy. Ale co się dzieje, gdy wały przecinają się, często pod kątem 90 stopni? Typowe typy przekładni, takie jak przekładnie zębate czołowe lub walcowe, po prostu nie mogą działać w tym scenariuszu. Ich konstrukcja jest przeznaczona do wałów równoległych.

Jest to specyficzny problem, który rozwiązują przekładnie stożkowe. Ich unikalny stożkowy kształt jest podstawowym rozwiązaniem. Umożliwia on płynne i wydajne przenoszenie mocy na zakrętach. Ta podstawowa funkcja sprawia, że są one niezastąpione w wielu systemach mechanicznych.

| Typ przekładni | Orientacja wału | Aplikacja podstawowa |

|---|---|---|

| Przekładnia czołowa | Równoległy | Prosty, równoległy transfer mocy |

| Przekładnia kątowa | Przecinające się | Transfer mocy pod kątem |

Geometryczne wyzwanie przecinających się szybów

Wyobraź sobie, że dwa koła zębate czołowe zazębiają się pod kątem 90 stopni. Ich zęby są wycięte prosto w cylindrycznym kształcie. Są one zaprojektowane do kontaktu wzdłuż równoległych osi. Na przecięciu ich zęby zgrzytają lub stykają się minimalnie. Prowadzi to do nieefektywnego przenoszenia mocy i szybkiego zużycia.

Przekładnie walcowe, choć cichsze, mają podobne ograniczenia. Ich skośne zęby są idealne do równoległych wałów, ale nie są zaprojektowane do geometrii przecinających się wałów. Podstawowa zasada projektowania nie pasuje do zastosowania.

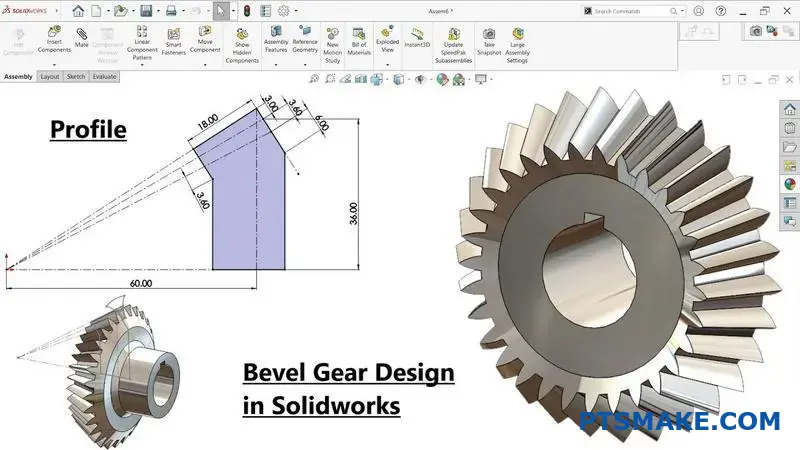

Stożkowe rozwiązanie przekładni kątowej

To tutaj ekspert Konstrukcja przekładni kątowych staje się krytyczna. Zamiast cylindra, zęby przekładni stożkowej są nacięte na stożku. Ta zmiana jest kluczem do ich działania. Dwa stożkowe koła zębate mogą idealnie zazębiać się w miejscu przecięcia ich wałów. Ich zęby zazębiają się płynnie wzdłuż szerokości powierzchni czołowej.

Cała ta koncepcja działa dzięki stożek skoku1. Wszystkie zęby koła zębatego stożkowego zwężają się w kierunku wspólnego punktu, wierzchołka stożka. Gdy dwa koła zębate zazębiają się, ich wierzchołki spotykają się w tym samym punkcie. Takie wyrównanie zapewnia ciągły, toczący się kontakt.

Podstawowe porównanie geometrii kół zębatych

| Cecha | Przekładnia czołowa | Przekładnia kątowa |

|---|---|---|

| Kształt podstawy | Cylinder | Stożek |

| Kąt wału | 0° (równolegle) | Zazwyczaj 90° |

| Ścieżka zębów | Prosto | Zwężający się ku wierzchołkowi |

Przekładnie stożkowe stanowią odpowiedź na wyjątkowe wyzwanie związane z przenoszeniem mocy między przecinającymi się wałami. Tam, gdzie cylindryczne koła zębate, takie jak czołowe i skośne, zawodzą, stożkowa geometria kół zębatych stożkowych pozwala na płynne, skuteczne sprzęganie pod kątem, co czyni je niezbędnymi w zastosowaniach pod kątem prostym.

Jakie są podstawowe siły działające na ząb przekładni stożkowej?

Podczas przenoszenia mocy przez przekładnie stożkowe obciążenie zęba jest złożone. Nie jest to pojedynczy, prosty nacisk.

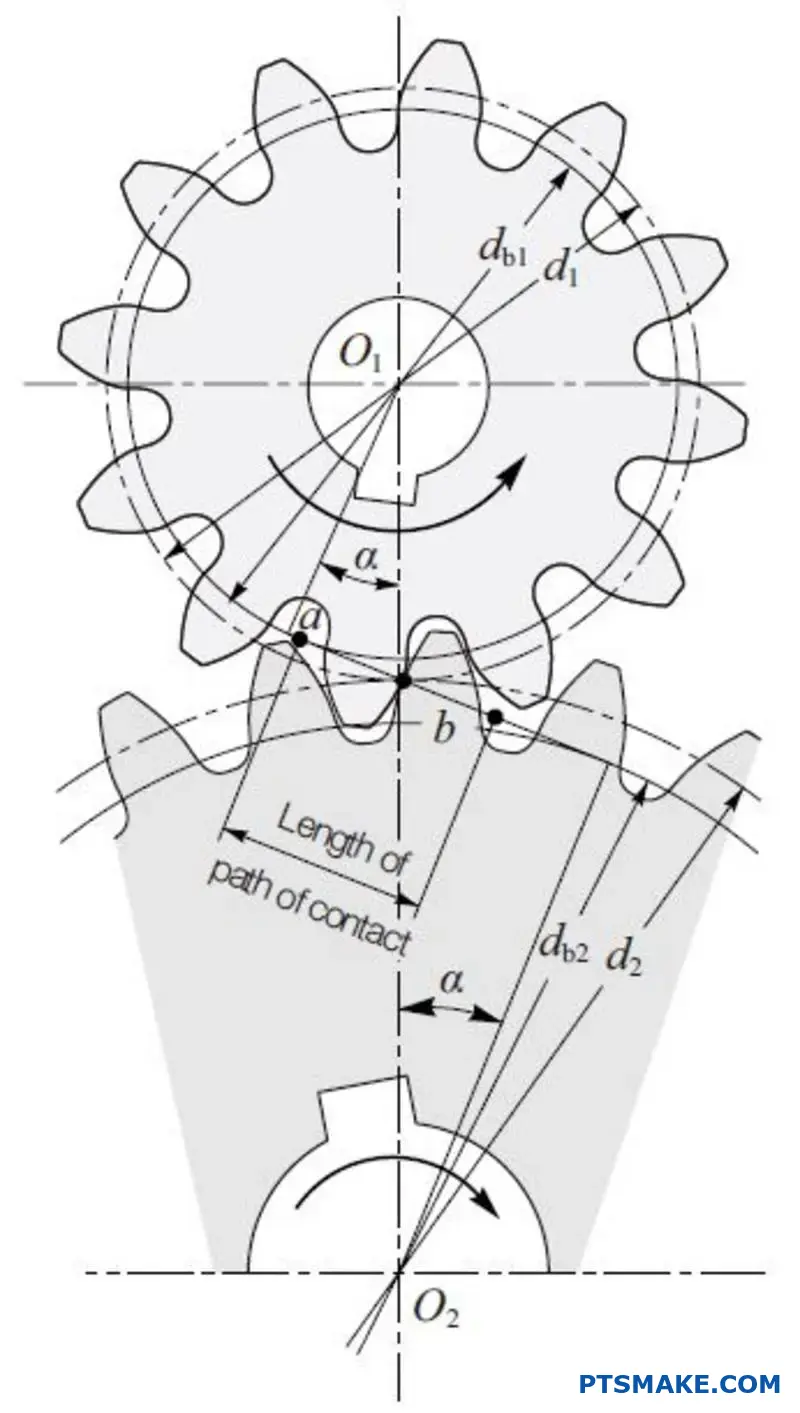

Zamiast tego obciążenie to dzieli się na trzy podstawowe komponenty. Są to siły styczne, promieniowe i osiowe.

Każda siła działa w innym kierunku. Ich zrozumienie nie jest opcjonalne; to kamień węgielny niezawodnego projektowania przekładni kątowych. Gwarantuje to, że zespół jest solidny i działa zgodnie z przeznaczeniem.

| Składnik siły | Główny kierunek działania |

|---|---|

| Styczny (Ft) | Działa wzdłuż stycznej do koła podziałowego |

| Promieniowy (Fr) | Działa w kierunku środka koła zębatego |

| Osiowy (Fa) | Działa wzdłuż osi wału przekładni |

Pochodzenie każdego składnika siły

Przeanalizujmy, skąd pochodzi każda siła. Prawidłowe wykonanie tego zadania ma kluczowe znaczenie dla mechanicznej integralności całego systemu.

Siła styczna (Ft)

Jest to składnik użyteczny. Siła styczna jest tym, co faktycznie przenosi moment obrotowy i moc. Jest ona wprost proporcjonalna do momentu obrotowego przyłożonego do przekładni.

Siła promieniowa (Fr)

Kąt nacisku zębów przekładni wytwarza siłę oddzielającą. Składowa promieniowa to część tej siły, która odpycha dwa koła zębate bezpośrednio od siebie, prostopadle do ich wałów.

Siła osiowa (Fa)

Kąt stożka kół zębatych stożkowych generuje również siłę nacisku. Ta siła osiowa popycha każde koło zębate wzdłuż osi wału. Jest to krytyczny czynnik, który odróżnia przekładnie stożkowe od prostych przekładni czołowych.

W PTSMAKE zawsze analizujemy połączone siła wypadkowa2 podczas fazy projektowania. Analiza ta ma kluczowe znaczenie dla wyboru odpowiednich łożysk i zaprojektowania obudowy, która nie ugina się pod obciążeniem.

| Element projektu | Kluczowe czynniki do rozważenia | Dlaczego jest to krytyczne |

|---|---|---|

| Wybór łożyska | Promieniowe i osiowe | Łożyska stożkowe są często potrzebne do przenoszenia połączonych obciążeń. |

| Odchylenie wału | Styczne i promieniowe | Wał musi być wystarczająco sztywny, aby wytrzymać zginanie i utrzymać wyrównanie przekładni. |

| Projekt obudowy | Wszystkie trzy | Obudowa musi bezpiecznie podtrzymywać łożyska i zapobiegać niewspółosiowości. |

Podsumowanie sił działających na ząb przekładni stożkowej

Prawidłowa identyfikacja sił stycznych, promieniowych i osiowych jest niezbędna. Te trzy elementy mają bezpośredni wpływ na wybór łożyska, wytrzymałość wału i sztywność obudowy, które są podstawą trwałego i wydajnego systemu przekładni kątowej. Zaniedbanie któregokolwiek z nich może prowadzić do przedwczesnej awarii.

W jaki sposób "przełożenie styku" odnosi się do płynnej pracy przekładni stożkowej?

Współczynnik kontaktu to średnia liczba zębów stykających się ze sobą w danym momencie. Jest to miara nakładania się zębów. Wyższy współczynnik jest zawsze lepszy.

Bezpośrednio poprawia to wydajność. Więcej zębów dzielących obciążenie oznacza płynniejsze przenoszenie mocy. Znacząco redukuje to wibracje i hałas.

Wpływ współczynnika kontaktu

Wyższy współczynnik kontaktu zmniejsza naprężenia na każdym pojedynczym zębie. Wydłuża to żywotność przekładni i zwiększa jej niezawodność.

| Współczynnik kontaktu | Efekt operacyjny | Korzyści |

|---|---|---|

| Niski (< 1,2) | Szorstki, hałaśliwy | Niższy koszt |

| Wysoki (> 1,2) | Płynny, cichy | Zwiększona wytrzymałość |

Ten prosty czynnik ma kluczowe znaczenie w projektowaniu wysokowydajnych przekładni stożkowych.

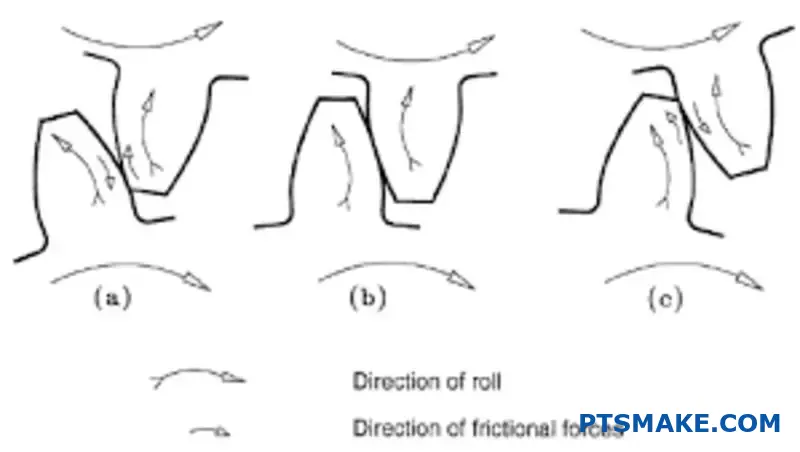

Głębsze spojrzenie na podział obciążenia

Wyższy współczynnik kontaktu oznacza, że obciążenie rozkłada się na wiele par zębów. Jedna para zębów jest już w pełnym kontakcie, zanim poprzednia para się rozłączy.

Ta zakładka jest kluczowa. Zapobiega ono nagłemu przenoszeniu obciążenia. Gwałtowne przenoszenie obciążeń jest głównym źródłem hałasu i naprężeń udarowych w układach przekładni.

W PTSMAKE koncentrujemy się na maksymalizacji tego nakładania się. Odpowiednia konstrukcja przekładni stożkowych zapewnia płynne przejście mocy z jednego zęba na drugi.

Jak współczynnik kontaktu zmniejsza zużycie

Przy podzielonym obciążeniu szczytowe naprężenie na pojedynczym zębie jest znacznie niższe. Zmniejsza to ryzyko powstawania wżerów, zadrapań i ostatecznego uszkodzenia zęba. Jest to fundamentalna zasada trwałości.

Całość cykl oczkowania3 staje się gładszy. Występuje mniejsze ciśnienie chwilowe, co również minimalizuje wytwarzanie ciepła i zmęczenie materiału w milionach cykli.

| Cecha | Niski współczynnik kontaktu | Wysoki współczynnik kontaktu |

|---|---|---|

| Rozkład obciążenia | Skoncentrowany na jednej parze | Współdzielone przez 1-2 pary |

| Poziom hałasu | Wyższy | Niższy |

| Wibracje | Znaczące | Minimalny |

| Współczynnik zużycia | Szybciej | Wolniej |

| Żywotność sprzętu | Krótszy | Dłuższy |

Ta tabela wyraźnie pokazuje korzyści. Osiągnięcie wyższego współczynnika kontaktu jest głównym celem w naszym procesie projektowania i produkcji.

Wyższe przełożenie przekłada się bezpośrednio na płynniejszą i cichszą pracę przekładni. Zapewniając jednoczesne zazębienie większej liczby zębów, rozkłada obciążenie, zmniejsza naprężenia na poszczególnych zębach i znacznie zwiększa ogólną trwałość i wydajność zestawu przekładni.

Co definiuje "kąt nacisku" w układzie przekładni stożkowej?

Kąt docisku jest podstawowym parametrem w projektowaniu przekładni stożkowych. Decyduje on o sposobie przenoszenia siły między zazębiającymi się zębami.

Wyobraźmy sobie dwa stykające się koła zębate. Kąt nacisku to kąt między linią siły a linią styczną do okręgów podziałowych w punkcie styku. Kąt ten w dużej mierze decyduje o wydajności przekładni.

Kąt siły

Kąt ten ma krytyczne znaczenie. Wpływa on bezpośrednio na rozkład obciążeń w układzie przekładni. Niewielka zmiana może mieć znaczący wpływ na cały mechanizm.

| Komponent | Opis |

|---|---|

| Linia sił | Kierunek siły wywieranej przez ząb napędzający na ząb napędzany. |

| Linia styczna | Linia styczna do obu okręgów skoku w punkcie skoku. |

| Kąt nacisku | Kąt pomiędzy tymi dwiema liniami. |

Wybór odpowiedniego kąta nacisku to kwestia kompromisu. W poprzednich projektach PTSMAKE pomogliśmy klientom zrównoważyć te czynniki, aby osiągnąć optymalną wydajność dla ich konkretnych zastosowań.

Wpływ na wytrzymałość zębów

Większy kąt nacisku, np. 25°, skutkuje szerszą i mocniejszą podstawą zęba. Znacznie poprawia to odporność na naprężenia zginające. Mniejszy kąt, taki jak powszechnie stosowany 20°, tworzy drobniejszy profil zęba.

Obciążenie łożyska

Jednak większy kąt docisku zwiększa również obciążenie promieniowe łożysk. Siła ta rozpycha koła zębate. Łożyska i obudowa systemu muszą być wystarczająco wytrzymałe, aby poradzić sobie z tym zwiększonym obciążeniem bez ugięcia. W tym celu linia działania4 staje się bardziej stroma.

Ryzyko podcięcia

Podcięcie jest problemem produkcyjnym. Występuje podczas projektowania kół zębatych o małej liczbie zębów i małym kącie nacisku. Narzędzie tnące może usunąć materiał z podstawy zęba, poważnie go osłabiając.

Oto szybkie porównanie typowych kątów nacisku:

| Kąt nacisku | Wytrzymałość zębów | Obciążenie łożyska | Ryzyko podcięcia (przy niskiej liczbie zębów) |

|---|---|---|---|

| 14.5° | Niższy | Niższy | Wysoki |

| 20° | Standard | Standard | Umiarkowany |

| 25° | Wyższy | Wyższy | Niski |

Ta równowaga ma kluczowe znaczenie. Gwarantuje, że końcowy sprzęt jest zarówno możliwy do wyprodukowania, jak i wystarczająco trwały do zamierzonego celu.

Kąt docisku definiuje ścieżkę przenoszenia siły w przekładniach stożkowych. Ten pojedynczy parametr ma bezpośredni wpływ na wytrzymałość zębów, obciążenie łożysk i możliwość wystąpienia wad produkcyjnych, takich jak podcięcia. Staranny dobór jest niezbędny dla niezawodnego projektowania systemu przekładni.

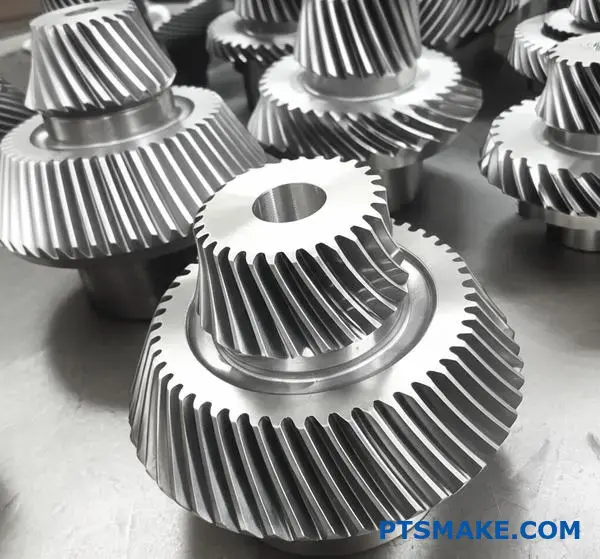

Kiedy wybrać przekładnię kątową spiralną zamiast prostej?

Wybór odpowiedniego sprzętu ma kluczowe znaczenie. Często sprowadza się do zrównoważenia potrzeb związanych z wydajnością z budżetem. Decyzja jest prostsza niż mogłoby się wydawać.

Spiralne przekładnie kątowe są przeznaczone do wymagających zastosowań. Myśl o wysokich prędkościach, dużych obciążeniach i potrzebie cichej pracy.

Proste przekładnie kątowe to praktyczny wybór. Idealnie nadają się do prostszych systemów o niższych prędkościach, w których głównym czynnikiem jest koszt.

Szybkie porównanie może pomóc w zaprojektowaniu przekładni kątowej.

| Cecha | Spiralne koło zębate stożkowe | Przekładnia kątowa prosta |

|---|---|---|

| Działanie | Płynna i cicha praca | Noisier |

| Udźwig | Wyższy | Wyższy |

| Koszt | Wyższy | Niższy |

| Najlepsze dla | Wysoka prędkość, duże obciążenie | Proste systemy o niskiej prędkości |

Kluczową różnicą jest sposób zazębiania się zębów przekładni. Spiralne koła zębate stożkowe mają zakrzywione zęby. Dzięki temu zazębiają się stopniowo i płynnie.

To stopniowe załączanie minimalizuje uderzenia i wibracje. Z tego powodu pracują tak cicho, dzięki czemu idealnie nadają się do wysokowydajnych systemów, takich jak skrzynie biegów pojazdów lub ramiona robotów.

Proste koła zębate stożkowe mają proste zęby. Zderzają się one jednocześnie wzdłuż całej powierzchni zęba. Ten nagły kontakt generuje więcej hałasu i wibracji.

Przekładnie spiralne mają również wyższą współczynnik kontaktu5. Oznacza to, że więcej zębów styka się ze sobą w danym momencie, skuteczniej rozkładając obciążenie. Nasza analiza pokazuje, że znacznie zwiększa to ich zdolność do przenoszenia obciążeń.

Oczywiście ta zaawansowana konstrukcja ma swoje implikacje produkcyjne. Złożona krzywizna spiralnych kół zębatych wymaga precyzyjnej 5-osiowej obróbki CNC. W PTSMAKE mamy bogate doświadczenie w tworzeniu części o wysokiej tolerancji.

Proste koła zębate są prostsze w produkcji. Przekłada się to bezpośrednio na niższe koszty, dzięki czemu doskonale sprawdzają się w wielu zastosowaniach przemysłowych, w których wysoka prędkość nie jest priorytetem.

| Kryterium | Spiralne koło zębate stożkowe | Przekładnia kątowa prosta |

|---|---|---|

| Kontakt z zębami | Stopniowy, punktowy kontakt | Nagły kontakt liniowy |

| Poziom hałasu | Niski | Wysoki |

| Wibracje | Minimalny | Znaczące |

| Produkcja | Kompleksowe (5-osiowe CNC) | Prostszy |

| Idealna prędkość | Wysokie obroty | Niskie do umiarkowanych obroty |

Wybór zależy od prostego kompromisu. Spiralne przekładnie stożkowe oferują doskonałą wydajność w zakresie hałasu, obciążenia i gładkości przy wyższych kosztach. Przekładnie stożkowe proste zapewniają niezawodne, ekonomiczne rozwiązanie dla mniej wymagających zastosowań, w których budżet jest najważniejszy.

Jakie są konkretne zastosowania przekładni stożkowych Zerol i hipoidalnych?

Przekładnie zerowe i hipoidalne reprezentują zaawansowaną inżynierię przekładni. Rozwiązują one problemy, z którymi nie radzą sobie standardowe przekładnie kątowe. Nie można ich jednak stosować zamiennie.

Każdy typ ma unikalne właściwości geometryczne. Właściwości te definiują jego idealne zastosowanie.

Zrozumienie ich podstawowych różnic jest kluczowe. Wiedza ta zapewnia wybór optymalnej przekładni do konkretnych wymagań aplikacji. Właściwy dobór ma wpływ na wydajność i trwałość.

Zalety przekładni kątowych Zerol

Koła zębate Zerol to specjalny rodzaj spiralnych kół zębatych stożkowych. Mają one zerowy kąt spirali. Konstrukcja ta łączy w sobie najlepsze cechy przekładni prostych i spiralnych.

| Cecha | Przekładnia kątowa prosta | Spiralne koło zębate stożkowe | Przekładnia kątowa Zerol |

|---|---|---|---|

| Kąt spirali | 0° | > 0° | 0° |

| Kontakt z zębami | Nagły | Stopniowo | Stopniowo |

| Obciążenie wzdłużne | Umiarkowany | Wysoki | Umiarkowany |

Wyjaśnienie działania przekładni stożkowych hipoidalnych

Przekładnie hipoidalne są przeznaczone do wałów, które są przesunięte względem siebie. Oznacza to, że ich osie nie przecinają się. To przesunięcie jest ich cechą charakterystyczną.

Zanurzając się głębiej, różnice stają się jeszcze bardziej krytyczne dla efektywnego projektowania przekładni stożkowych. Wybór między nimi często sprowadza się do konkretnych wymagań operacyjnych, takich jak hałas, obciążenie i konfiguracja wału.

Zerol Gears: Hybrydowe rozwiązanie

Koła zębate Zerol mają zakrzywione zęby, ale zerowy kąt spirali. Zapewnia to stopniowe zazębianie przekładni spiralnych. Oznacza to, że pracują płynniej i ciszej niż proste przekładnie stożkowe.

Zachowują one jednak taką samą charakterystykę obciążenia wzdłużnego jak przekładnie stożkowe proste. Upraszcza to wymagania dotyczące łożyskowania i montażu w porównaniu do spiralnych przekładni stożkowych. W PTSMAKE często zalecamy przekładnie Zerol do zastosowań wymagających dużych prędkości i wysokich obciążeń, w których konieczna jest zmiana kierunku.

Przekładnie hipoidalne: Dla przesunięcia mocy

Przekładnie hipoidalne to prawdziwi specjaliści. Nieprzecinająca się konstrukcja wału jest główną zaletą w wielu zastosowaniach motoryzacyjnych i przemysłowych. Przesunięcie pozwala na zastosowanie większych i mocniejszych zębników.

Taka geometria zapewnia wyjątkowy poślizg między zębami. To, w połączeniu z wysokim współczynnikiem kontaktu, pozwala na niewiarygodne przenoszenie momentu obrotowego. Pracują bardzo cicho. Jednak ten poślizg wymaga specjalistycznego smarowania w celu zarządzania tarciem i zużyciem. Konstrukcja generuje również znaczne Nacisk osiowy6jest krytycznym czynnikiem w projektowaniu systemu.

| Parametr | Przekładnia kątowa Zerol | Przekładnia kątowa hipoidalna |

|---|---|---|

| Osie wałów | Przecinające się | Nieingerujący (przesunięcie) |

| Kąt spirali | Zero | Niezerowy |

| Działanie zębów | Głównie toczenie | Rolowanie i przesuwanie |

| Kluczowe korzyści | Płynna praca, umiarkowany ciąg | Wysoki moment obrotowy, cicha, kompaktowa konstrukcja |

| Wspólne użytkowanie | Elektronarzędzia, obrabiarki | Samochodowe mechanizmy różnicowe, napędy przemysłowe |

Przekładnie Zerol oferują zrównoważone rozwiązanie, łącząc zalety typów prostych i spiralnych. Z kolei przekładnie hipoidalne są wyspecjalizowane do wałów nieprzecinających się, zapewniając wysoki moment obrotowy i cichą pracę dzięki unikalnemu ślizgowemu działaniu zębów.

Jak normy AGMA klasyfikują jakość przekładni stożkowych dla różnych zastosowań?

Numer jakości AGMA lub numer Q jest podstawą klasyfikacji kół zębatych. Jest to prosta skala, zwykle od 3 do 15.

Wyższa liczba Q oznacza ściślejsze tolerancje i większą precyzję. Przekłada się to bezpośrednio na lepszą wydajność przekładni.

Potraktuj to jako system oceniania. Zapewnia on jasny, ustandaryzowany język dla wszystkich zaangażowanych. Pomaga to w fazie projektowania kół zębatych stożkowych.

Zrozumienie liczb Q

System ten określa dokładne tolerancje dla kilku kluczowych cech geometrycznych. Zapewnia to spójność i niezawodność produkcji.

Oto krótki przegląd tego, co oznaczają różne numery Q.

| Numer Q | Poziom precyzyjny | Typowe zastosowanie |

|---|---|---|

| Q5-Q7 | Komercyjne | Elektronarzędzia, maszyny rolnicze |

| Q8-Q10 | Precyzja | Przekładnie samochodowe, przekładnie przemysłowe |

| Q11-Q13 | Wysoka precyzja | Lotnictwo i kosmonautyka, urządzenia medyczne, robotyka |

| Q14-Q15 | Ultra Precision | Przekładnie główne, oprzyrządowanie |

Ramy te są niezbędne do dopasowania jakości sprzętu do jego zamierzonej funkcji.

Liczba Q nie jest tylko przypadkową oceną. To kompleksowe ramy, które definiują dopuszczalne odchylenia w charakterystyce fizycznej przekładni. Ma to bezpośredni wpływ na zachowanie przekładni w rzeczywistych zastosowaniach.

Kluczowe parametry regulowane przez liczby Q

Normy AGMA określają tolerancje dla kilku czynników. Trzy z najbardziej krytycznych to geometria zębów, bicie i odstępy. Każdy z nich wpływa na ostateczną wydajność.

Węższe tolerancje tych parametrów zmniejszają hałas i wibracje podczas pracy. Zwiększają również nośność i żywotność przekładni. W PTSMAKE pomagamy klientom wybrać odpowiedni numer Q. Dzięki temu nie przeprojektowują i nie przepłacają.

Krytycznym mierzonym parametrem jest Całkowity błąd złożony7. Wartość ta odzwierciedla łączne odchylenia od idealnego profilu przekładni podczas jednego pełnego obrotu.

Wpływ na różne branże

Wymagana liczba Q różni się znacznie w zależności od branży. Równowaga między kosztami a wydajnością ma kluczowe znaczenie.

| Przemysł | Typowy numer Q | Uzasadnienie |

|---|---|---|

| Lotnictwo i kosmonautyka | Q11 - Q13 | Wysoka niezawodność, niski poziom wibracji i bezpieczeństwo mają kluczowe znaczenie. |

| Motoryzacja | Q8 - Q10 | Równowaga między wydajnością, redukcją hałasu i kosztami masowej produkcji. |

| Urządzenia medyczne | Q10 - Q12 | Precyzja ruchu i cicha praca są najważniejsze. |

| Rolnictwo | Q5 - Q7 | Trwałość jest kluczowa, ale głównym czynnikiem jest koszt. Wysoka precyzja nie jest wymagana. |

Wybór odpowiedniej liczby Q jest podstawowym krokiem w udanym projektowaniu przekładni stożkowych. Zapobiega on kosztownym błędom na całej linii.

System numerów Q AGMA zapewnia istotne ramy. Pozwala inżynierom precyzyjnie określić jakość przekładni, równoważąc wymagania dotyczące wydajności z kosztami produkcji. Gwarantuje to, że produkt końcowy jest idealnie dopasowany do zamierzonego zastosowania, od sprzętu rolniczego po statki kosmiczne.

Jakie właściwości materiału są najbardziej istotne przy projektowaniu przekładni stożkowych?

Wybierając materiały na przekładnie kątowe, trzeba dokonywać mądrych kompromisów. Trzeba ustalić priorytety. Celem jest zrównoważenie właściwości w celu uzyskania optymalnej wydajności i długiej żywotności. Nie chodzi tylko o wytrzymałość.

Wytrzymałość powierzchni na zużycie

Twarda powierzchnia jest niezbędna. Zwalcza ona ciągłe zużycie i wżery powstające w wyniku kontaktu zębów. Ta właściwość ma bezpośredni wpływ na żywotność przekładni.

Siła rdzenia na zmęczenie

Pod powierzchnią potrzebna jest wytrzymałość. Wytrzymałość rdzenia sprawia, że ząb koła zębatego jest odporny na zginanie i absorbuje obciążenia udarowe bez pękania.

| Własność | Kluczowa rola | Zapobiega temu niepowodzeniu |

|---|---|---|

| Twardość powierzchni | Odporność na zużycie i wżery | Zmęczenie powierzchni, ścieranie |

| Wytrzymałość rdzenia | Absorbuje wstrząsy i zginanie | Złamanie zęba |

Materiał może wyglądać świetnie w arkuszu danych, ale czynniki praktyczne są równie ważne. W naszych projektach w PTSMAKE zawsze bierzemy pod uwagę zachowanie materiału podczas produkcji. Może to wpłynąć na budżet i harmonogram projektu.

Równoważenie praktycznych ograniczeń

Dwa główne czynniki to skrawalność i reakcja materiału na obróbkę cieplną. Właściwości te określają wydajność i koszt produkcji końcowej części. Zły wybór w tym zakresie może spowodować nieoczekiwane opóźnienia i wydatki.

Biorąc pod uwagę obrabialność

Dobra skrawalność ma kluczowe znaczenie dla każdego projektu przekładni kątowej. Pozwala na szybszą produkcję, mniejsze zużycie narzędzi i ostatecznie bardziej opłacalną część. Materiały, które są trudne w obróbce zwiększają zarówno czas, jak i koszty. Odkryliśmy, że wstępnie hartowane stale często stanowią dobry kompromis.

Ocena reakcji na obróbkę cieplną

Obróbka cieplna to etap, w którym aktywujemy kluczowe właściwości koła zębatego. Tworzy twardą, odporną na zużycie powierzchnię, zachowując jednocześnie wytrzymały, ciągliwy rdzeń. Materiał o przewidywalnej reakcji na obróbkę cieplną zapewnia stałą jakość. Proces ten ma kluczowe znaczenie dla zapobiegania katastrofalnym awariom spowodowanym takimi czynnikami jak zmęczenie przy zginaniu8.

| Czynnik produkcji | Wpływ na produkcję przekładni kątowych | Pożądany wynik |

|---|---|---|

| Obrabialność | Wpływa na koszty i czas realizacji | Szybsza obróbka, niższe koszty narzędzi |

| Reakcja na obróbkę cieplną | Określa ostateczne właściwości mechaniczne | Stała twardość i wytrzymałość |

Aby skutecznie zaprojektować przekładnię stożkową, należy zrównoważyć twardość powierzchni i wytrzymałość rdzenia. Ponadto należy wziąć pod uwagę czynniki praktyczne, takie jak obrabialność i reakcja na obróbkę cieplną, ponieważ mają one duży wpływ na koszty produkcji, harmonogramy i ostateczną jakość przekładni.

Jakie są typowe rodzaje łożysk dla przekładni stożkowych?

Przekładnie stożkowe generują zarówno siły promieniowe, jak i osiowe. Jest to kluczowe wyzwanie przy ich projektowaniu. Nie można po prostu użyć dowolnego łożyska. Układ musi skutecznie radzić sobie z tymi połączonymi obciążeniami.

Prawidłowe podparcie ma kluczowe znaczenie dla wyrównania zazębienia i długiej żywotności. Bez niego koła zębate szybko się zużyją i ulegną awarii. Potrzebujemy solidnego rozwiązania.

Wybór łożysk ma bezpośredni wpływ na wydajność. Przyjrzyjmy się najpopularniejszym kombinacjom, które zapewniają stabilność i zarządzają tymi siłami.

| Typ obciążenia | Kierunek siły | Typowe rozwiązanie łożyskowe |

|---|---|---|

| Promieniowy | Prostopadle do wału | Kula z głębokim rowkiem, walec cylindryczny |

| Osiowy (wzdłużny) | Równolegle do wału | Rolka stożkowa, kulka skośna |

To połączenie sił sprawia, że łożyska stożkowe są doskonałym wyborem.

Łożyska stożkowe: Idealny wybór

W wielu projektach realizowanych przez PTSMAKE zalecamy stosowanie łożysk stożkowych w przekładniach kątowych. Ich konstrukcja pozwala na jednoczesne przenoszenie dużych obciążeń promieniowych i osiowych. To czyni je idealnymi do tego zadania.

Bieżnie ustawione pod kątem prowadzą rolki w celu zarządzania siłą nacisku. Jest to podstawowy aspekt udanej konstrukcji przekładni stożkowych. Zapewnia stabilność zestawu przekładni pod obciążeniem.

Typowe układy montażowe

Aby przeciwdziałać silnym siłom nacisku, łożyska te są często używane w parach. Konfiguracja montażu ma kluczowe znaczenie. Ustawienie odpowiedniej ilości obciążenie wstępne9 jest niezbędna dla sztywności i długowieczności.

Montaż tyłem do siebie (DB)

W tej konfiguracji linie kąta styku rozchodzą się. Tworzy to szeroką, sztywną podstawę. Doskonale nadaje się do przenoszenia obciążeń momentowych, co jest powszechne, gdy koło zębate jest zawieszone na wale.

Montaż twarzą w twarz (DF)

Tutaj linie kąta styku zbiegają się. Ten układ jest bardziej odporny na niewspółosiowość wału. Oferuje jednak mniejszą odporność na obciążenia momentem w porównaniu do konfiguracji DB.

| Układ | Sztywność | Tolerancja niewspółosiowości | Typowy przypadek użycia |

|---|---|---|---|

| Back-to-Back (DB) | Wysoki | Niski | Zwisające koła zębate |

| Twarzą w twarz (DF) | Umiarkowany | Wysoki | Przekładnie montowane na ramieniu |

Każda konfiguracja ma swoje miejsce. Ostateczny wybór zależy od konkretnego obciążenia aplikacji i wymagań dotyczących wyrównania.

Łożyska stożkowe, zwykle montowane jedno za drugim, są najlepszym rozwiązaniem dla przekładni stożkowych. Taki układ skutecznie zarządza połączonymi obciążeniami promieniowymi i osiowymi, zapewniając sztywność, prawidłowe zazębienie przekładni i długą żywotność całego zespołu.

W jaki sposób zestawy przekładni stożkowych są określane na rysunku technicznym?

Rysunek techniczny jest jedynym źródłem prawdy dla produkcji. W przypadku złożonych części, takich jak koła zębate stożkowe, ma to absolutnie krytyczne znaczenie. Każdy szczegół ma znaczenie.

Pomijanie informacji powoduje niejednoznaczność. Prowadzi to do błędów produkcyjnych, opóźnień i niedziałających części. Celem jest dostarczenie kompletnego i jasnego planu.

Gwarantuje to, że producent może wyprodukować koła zębate dokładnie tak, jak je zaprojektowałeś. Poniżej znajdują się podstawowe specyfikacje, które muszą być zawarte na każdym rysunku zestawu przekładni stożkowej.

| Parametr biegu | Przekładnia | Zębnik |

|---|---|---|

| Liczba zębów | XX | XX |

| Rozstaw osi | XX | XX |

| Kąt nacisku | XX° | XX° |

| Szerokość twarzy | X.XXX | X.XXX |

Rysunek zestawu kół zębatych stożkowych musi zawierać znacznie więcej niż tylko podstawowe wymiary. Musi on szczegółowo opisywać każdy aspekt geometrii, materiału i wymaganej jakości przekładni. Te kompleksowe informacje kierują całym procesem produkcyjnym.

Niezbędne dane geometryczne i krycia

Rysunek musi określać podstawowe dane przekładni. Obejmuje to liczbę zębów zarówno dla koła zębatego, jak i zębnika, skok średnicy i kąt nacisku. Określają one przełożenie i profil zęba.

Istotne są również kąty stożka (nachylenia, nasady i powierzchni czołowej). Decydują one o kształcie koła zębatego. Co najważniejsze, odległość montażowa musi być określona z wąską tolerancją. Zapewnia to prawidłowe ustawienie koła zębatego i zębnika w zespole. Niewielkie odchylenie może prowadzić do przedwczesnego zużycia lub awarii.

Wymagania dotyczące materiałów, obróbki i jakości

Rysunek musi jasno określać wybór materiału i wymaganą obróbkę cieplną. Określa to wytrzymałość, trwałość i odporność na zużycie przekładni.

Należy również zdefiniować dopuszczalne luz10. Ta niewielka przerwa między współpracującymi zębami jest niezbędna. Zapobiega ona zakleszczaniu i zapewnia miejsce na smarowanie.

Wreszcie, wymagany jest numer jakości AGMA (American Gear Manufacturers Association). Numer ten wyznacza standard tolerancji i dokładności produkcji. W PTSMAKE używamy tego numeru, aby zapewnić, że projekt i produkcja naszych kół zębatych stożkowych spełniają dokładnie Twoje potrzeby w zakresie wydajności.

| Specyfikacja | Znaczenie |

|---|---|

| Specyfikacja materiałowa | Definiuje wytrzymałość i trwałość. |

| Obróbka cieplna | Utwardza powierzchnię przekładni, zapewniając odporność na zużycie. |

| Numer jakości AGMA | Ustawia standard tolerancji i precyzji. |

Podsumowując, kompleksowy rysunek techniczny nie podlega negocjacjom. Uwzględnienie wszystkich specyfikacji geometrycznych, materiałowych i jakościowych gwarantuje, że końcowe koła zębate stożkowe są produkowane prawidłowo i działają niezawodnie w swoim zastosowaniu. Jest to kamień węgielny udanej inżynierii.

Jak obliczyć wymagane przełożenie i wybrać liczbę zębów?

Obliczenie przełożenia i wybór liczby zębów to podstawowy krok. Bezpośrednio przekłada on zapotrzebowanie na prędkość i moment obrotowy na fizyczny projekt. Jeśli zrobisz to źle, twoja maszyna nie będzie działać zgodnie z przeznaczeniem.

Proces ten jest prostszy niż się wydaje. Zaczyna się od pożądanych prędkości wejściowych i wyjściowych. Następnie przechodzimy do fizycznych kół zębatych.

Podstawowe obliczenia

Najpierw należy określić wymagane przełożenie. Jest to prosty podział prędkości.

Przełożenie (i) = prędkość wejściowa (n1) / prędkość wyjściowa (n2)

Ten współczynnik jest celem. Teraz musimy znaleźć numery zębów, które pozwolą go osiągnąć.

Wybór odpowiednich zębów

Ten sam stosunek można uzyskać przy różnej liczbie zębów. Na przykład, stosunek 2:1 może wynosić 20 i 40 zębów lub 30 i 60. Wybór ma wpływ na rozmiar, wytrzymałość i zużycie.

Celem jest przełożenie wymaganego zmniejszenia lub zwiększenia prędkości na konkretny zestaw przekładni. Wiąże się to z czymś więcej niż tylko prostą matematyką; chodzi o stworzenie trwałego i wydajnego systemu.

Krok 1: Zdefiniowanie przełożenia

Punktem wyjścia są zawsze prędkości robocze. Jeśli masz silnik pracujący z prędkością 1800 RPM (wejście) i musisz napędzać przenośnik z prędkością 600 RPM (wyjście), obliczenia są proste.

| Parametr | Wartość |

|---|---|

| Prędkość wejściowa (n1) | 1800 OBR. |

| Prędkość wyjściowa (n2) | 600 OBR. |

| Wymagany współczynnik (i) | 1800 / 600 = 3 |

Docelowe przełożenie wynosi 3:1.

Krok 2: Wybierz numery zębów

Teraz wybierz liczbę zębów dla koła zębatego napędzającego i napędzanego. Stosunek zębów musi być równy docelowemu przełożeniu.

Przełożenie (i) = Zęby na kole napędzanym (Z2) / Zęby na kole zębatym (Z1)

Aby uzyskać przełożenie 3:1, można użyć zębnika z 20 zębami i napędzanego koła zębatego z 60 zębami. To dobry punkt wyjścia.

Krok 3: Dopracowanie i weryfikacja

Jeśli to możliwe, unikaj dokładnego mnożenia liczby zębów. Używanie Kombinacja zębów myśliwskich11 pomaga równomiernie rozłożyć zużycie. Na przykład, zamiast 20/60, para 21/63 nadal daje stosunek 3:1 i może poprawić wzorce zużycia.

Należy również upewnić się, że zębnik ma wystarczającą liczbę zębów, aby uniknąć podcięcia, które osłabia podstawę zęba. Minimalna liczba zależy od kąta nacisku. Zasada ta ma kluczowe znaczenie w produkcji wszystkich przekładni, w tym złożonych przekładni stożkowych.

| Kąt nacisku | Minimalna liczba zębów zębnika |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

Pierwszym krokiem jest obliczenie przełożenia na podstawie prędkości. Następnie należy starannie dobrać liczbę zębów, które nie tylko osiągną ten stosunek, ale także zapewnią długowieczność, unikając takich problemów, jak podcinanie i promowanie równomiernego zużycia.

Jak zoptymalizować konstrukcję przekładni stożkowej pod kątem redukcji hałasu?

W przypadku wysokowydajnej skrzyni biegów kluczowa jest kompleksowa strategia. Nie możemy naprawić tylko jednej rzeczy. Chodzi o kompleksowe podejście systemowe.

Zwiększanie współczynnika kontaktu

Korzystanie ze spiralnych przekładni stożkowych to świetny początek. Ich zakrzywione zęby zazębiają się stopniowo. Zwiększa to współczynnik kontaktu, prowadząc do płynniejszej i cichszej pracy. Dobry projekt przekładni stożkowej skupia się na tej zasadzie.

Rola sztywności warunków mieszkaniowych

Kluczowe znaczenie ma również sztywna obudowa. Minimalizuje ona wibracje i ugięcia pod obciążeniem. Zapobiega to niewspółosiowości i zmniejsza hałas systemu.

| Cecha | Wpływ na hałas |

|---|---|

| Przekładnie spiralne | Zmniejsza |

| Sztywna obudowa | Zmniejsza |

| Wyższa jakość AGMA | Zmniejsza |

To wieloaspektowe podejście zapewnia prawdziwie cichą przekładnię.

Głębsze zanurzenie w zaawansowanej optymalizacji

Udany projekt cichej skrzyni biegów wykracza poza podstawy. Wymaga szczegółowego skupienia się na kilku współdziałających czynnikach. W PTSMAKE integrujemy te elementy od samego początku.

Dopracowanie profilu zęba

Sam profil zęba ma kluczowe znaczenie. Naszym celem jest zminimalizowanie błąd transmisji12. Jest to niewielkie odchylenie od idealnie równomiernego ruchu, gdy zęby zazębiają się i rozłączają.

Starannie modyfikując profil zęba, czasami nazywany koronowaniem lub odciążeniem wierzchołka, możemy wygładzić ten ruch. Znacząco ogranicza to główne źródło jęczenia przekładni.

Określanie wyższej jakości AGMA

Określamy również wyższy poziom jakości AGMA (American Gear Manufacturers Association). Wyższa liczba oznacza ściślejsze tolerancje i bardziej precyzyjną przekładnię. Chociaż może to zwiększyć koszty produkcji, redukcja hałasu jest znaczna.

| Poziom AGMA | Precyzja | Typowe zastosowanie |

|---|---|---|

| AGMA 8-9 | Średni | Ogólne przemysłowe |

| AGMA 10-12 | Wysoki | Przekładnie samochodowe |

| AGMA 13+ | Bardzo wysoka | Lotnictwo i kosmonautyka, oprzyrządowanie |

W oparciu o nasze testy z klientami, przejście z AGMA 9 na AGMA 11 może zmniejszyć poziom hałasu o kilka decybeli. To inwestycja w wydajność i komfort użytkowania. Sztywna obudowa wspiera tę precyzję, zapobiegając uszkodzeniu wysokiej jakości przekładni przez elastyczność systemu.

Ta holistyczna strategia - łącząca spiralne koła zębate, wyrafinowany profil zębów, wysoką jakość AGMA i sztywną obudowę - to sposób, w jaki dostarczamy wyjątkowo ciche i niezawodne rozwiązania przekładniowe.

Aby uzyskać cichą przekładnię, należy połączyć różne strategie. Zastosowanie spiralnych kół zębatych o wyższym współczynniku kontaktu, udoskonalenie profilu zębów, określenie wyższego poziomu jakości AGMA i zapewnienie sztywności obudowy - wszystko to razem skutecznie redukuje hałas i wibracje.

Biorąc pod uwagę istniejącą skrzynię biegów, jak odwrócić konstrukcję jej przekładni kątowej?

Gdy krytyczna przekładnia stożkowa ulegnie awarii, przestój nie wchodzi w grę. Najszybszym rozwiązaniem jest często inżynieria odwrotna. Proces ten jest połączeniem precyzyjnych pomiarów i nauki o materiałach.

Zaczyna się od dokładnej inspekcji istniejącej części. Od samego początku musimy uzyskać podstawowe dane.

Scenariusz części zamiennych

Krok 1: Podstawowe pomiary

Pierwszym krokiem jest uchwycenie geometrii rdzenia przekładni. Precyzja w tym przypadku nie podlega negocjacjom, ponieważ małe błędy mogą prowadzić do dużych problemów w końcowym montażu przekładni.

| Kluczowy wymiar | Wspólne narzędzie | Cel |

|---|---|---|

| Średnica zewnętrzna (OD) | Suwmiarki cyfrowe | Określa całkowity rozmiar sprzętu. |

| Kąty stożka | Współrzędnościowa maszyna pomiarowa lub pręt sinusoidalny | Zapewnia prawidłowe zazębienie zębów. |

| Liczba zębów | Liczenie ręczne | Określa przełożenie. |

Pomiary te stanowią podstawowy plan dla nowej części.

Zaawansowane przechwytywanie danych dla idealnej repliki

Po zarejestrowaniu podstawowych wymiarów przechodzimy do bardziej zaawansowanej analizy. To tutaj rejestrujemy skomplikowane szczegóły, które definiują wydajność i trwałość przekładni. Udany projekt przekładni kątowej zależy od tej fazy.

Krok 2: Mapowanie profilu zęba

Używamy współrzędnościowej maszyny pomiarowej (CMM) lub specjalistycznej maszyny do kontroli kół zębatych. Narzędzia te śledzą dokładny kształt zęba koła zębatego, rejestrując jego złożone krzywe z dokładnością do mikrona. Dane te tworzą precyzyjny model 3D, będący zasadniczo cyfrowym bliźniakiem zęba.

Krok 3: Analiza materiału

Materiał, z którego wykonany jest sprzęt, jest równie ważny jak jego kształt. Użycie spektrometria13 lub innych technik analizy materiału, określamy dokładny skład stopu. Sprawdzamy również ślady hartowania powierzchniowego lub innej obróbki cieplnej. Wykonanie zamiennika z niewłaściwego materiału to przepis na kolejną awarię.

Od danych do rysunku produkcyjnego

Krok 4: Tworzenie planu

Wszystkie dane wymiarowe i materiałowe są kompilowane w kompleksowy model CAD. Na tej podstawie tworzymy ostateczny rysunek produkcyjny. Ten plan zawiera wszystkie wymiary, tolerancje geometryczne, specyfikacje materiałowe i wymagane wykończenia powierzchni. W PTSMAKE rysunek ten jest przewodnikiem, którego używamy do obróbki idealnej, niezawodnej części zamiennej.

Tworzenie zamiennego koła zębatego stożkowego rozpoczyna się od precyzyjnych pomiarów ręcznych. Następnie przeprowadzana jest zaawansowana analiza CMM w celu odwzorowania profilu zęba i testowanie materiału w celu określenia jego składu. Na koniec wszystkie dane są integrowane w szczegółowy rysunek produkcyjny.

Jak zaprojektować zestaw przekładni stożkowej do zastosowań o ograniczonej żywotności?

W niektórych dziedzinach "nieskończona żywotność" nie jest celem. Pomyśl o siłowniku rakietowym lub wyścigowej skrzyni biegów. Tutaj wydajność jest najważniejsza.

Celowo projektujemy bliżej limitów materiału. Takie podejście akceptuje ograniczoną żywotność. Nagrodą jest znaczna oszczędność wagi i miejsca.

Zasada kompromisu

Jest to podstawowa koncepcja w projektowaniu specjalistycznych przekładni kątowych. Zamieniasz długowieczność na natychmiastowy wzrost wydajności. To przemyślana decyzja, a nie kompromis w zakresie jakości.

| Cel projektu | Nieskończone życie | Ograniczona żywotność |

|---|---|---|

| Główny cel | Trwałość | Wydajność |

| Waga/rozmiar | Obawy drugorzędne | Czynnik krytyczny |

| Żywotność operacyjna | Lata/Dekady | Godziny/Cykle |

Ta zmiana sposobu myślenia pozwala na tworzenie bardziej kompaktowych i wydajnych systemów, w których każdy gram ma znaczenie.

Bezpieczne przekraczanie granic materiałowych

Projektowanie z myślą o skończonej żywotności oznacza, że kwestionujemy tradycyjne współczynniki bezpieczeństwa. Zamiast dużego bufora używamy znacznie mniejszego, obliczonego. Pozwala to przekładni na przenoszenie większych obciążeń w stosunku do jej rozmiaru.

Działamy bliżej granicy plastyczności materiału. Akceptujemy fakt, że przekładnia ulegnie zmęczeniu i ostatecznie ulegnie awarii. Kluczem jest to, że ta awaria jest przewidywalna i występuje po zakończeniu misji.

W przypadku tych projektów analizujemy dokładną liczbę cykli i obciążenia szczytowe, z którymi będzie musiała zmierzyć się przekładnia. Dane te dyktują projekt. The Dopuszczalne naprężenie zginające14 jest ustawiony wystarczająco wysoko dla danej misji. Nie jest on ustawiony na wieczne użytkowanie.

Czynniki bezpieczeństwa w kontekście

Niższy współczynnik bezpieczeństwa nie jest niebezpieczny. Jest on po prostu zoptymalizowany pod kątem określonej, ograniczonej żywotności aplikacji. W naszej pracy w PTSMAKE pomagamy klientom zdefiniować te parametry.

| Zastosowanie | Typowy współczynnik bezpieczeństwa (zginanie) | Filozofia projektowania |

|---|---|---|

| Przenośnik przemysłowy | 2.0 - 3.0+ | Nieskończone życie |

| Samochodowa skrzynia biegów | 1.25 - 1.5 | Wysoka trwałość w cyklu |

| Wyścigowa skrzynia biegów | 1.1 - 1.25 | Ograniczona żywotność, wysoka wydajność. |

| Siłownik rakietowy | 1.0 - 1.1 | Jednorazowe użycie |

To zindywidualizowane podejście ma fundamentalne znaczenie dla osiągnięcia maksymalnej wydajności w krytycznych, krótkoterminowych zastosowaniach. To strategiczna część zaawansowanej inżynierii.

Projektowanie z myślą o ograniczonej żywotności to strategiczny wybór. Wiąże się to ze zmniejszeniem współczynników bezpieczeństwa i zbliżeniem materiałów do granic ich możliwości. Metoda ta pozwala zaoszczędzić krytyczną wagę i przestrzeń w zastosowaniach nastawionych na wydajność, takich jak lotnictwo i wyścigi, akceptując przewidywalną, ograniczoną żywotność operacyjną.

W jaki sposób "system" (silnik, wał, obudowa) wpływa na wybór przekładni?

Sprzęt nigdy nie działa sam. Jest częścią większego systemu. Kluczowe jest myślenie o silniku, wale i obudowie. Takie całościowe spojrzenie zapobiega wielu typowym awariom.

System jako całość

Musimy zobaczyć cały zespół mechaniczny. Dostarczanie mocy przez silnik nie jest płynne. Obudowa nie jest idealnie sztywna. Czynniki te mają bezpośredni wpływ na wydajność i żywotność przekładni.

Kluczowe interakcje systemowe

Zrozumienie tych danych wejściowych jest kluczowe od samego początku.

| Składnik systemu | Wpływ na konstrukcję przekładni |

|---|---|

| Silnik | Wibracje, wahania momentu obrotowego |

| Wał | Zginanie, niewspółosiowość |

| Obudowa | Ugięcie, rozszerzalność cieplna |

Takie podejście zapewnia, że sprzęt jest zaprojektowany do pracy w rzeczywistym środowisku.

Przyjęcie holistycznej filozofii projektowania

Prawdziwie wytrzymała przekładnia jest projektowana z myślą o całym kontekście jej działania. Oznacza to spojrzenie wykraczające poza materiał i geometrię przekładni. Oznacza to analizowanie dynamiki całego systemu.

Na przykład silnik nie wytwarza idealnie płynnej mocy. Wytwarza drgania skrętne15 które przechodzą przez wał do zębów przekładni. Jeśli to zignorujemy, ryzykujemy zmęczenie zębów i przedwczesną awarię. Musimy uwzględnić te obciążenia dynamiczne.

Elastyczność mieszkaniowa i jej wpływ

Podobnie, lekka obudowa może wydawać się wydajna. Będzie się ona jednak uginać pod obciążeniem. Elastyczność ta może powodować niewspółosiowość wału. Nawet niewielka niewspółosiowość stanowi poważny problem, szczególnie w przypadku wrażliwych aplikacji, takich jak przekładnie stożkowe. Prowadzi to do nierównomiernego rozkładu obciążenia na powierzchni zęba przekładni.

Projektowanie dla dynamicznej rzeczywistości

Aby przeciwdziałać tym problemom, modyfikujemy profil zębów przekładni. Tutaj przydaje się doświadczenie.

| Dynamika systemu | Wymagana modyfikacja sprzętu |

|---|---|

| Wibracje skrętne | Dostosowanie współczynników dynamicznych, dodanie zwieńczenia profilu |

| Obudowa Flex | Korekta ołowiu, modyfikacja kąta linii śrubowej |

| Gięcie wału | Odciążenie końcowe, korona zęba |

Regulacje te kompensują naprężenia wywołane przez system. Zapewniają one, że zazębienie przekładni pozostaje optymalne nawet wtedy, gdy system jest obciążony. W PTSMAKE integrujemy tę dynamikę systemu z naszymi procesami symulacji i produkcji.

Sukces przekładni zależy od spojrzenia na cały system. Ignorowanie czynników takich jak wibracje silnika lub elastyczność obudowy prowadzi do projektów, które zawodzą w świecie rzeczywistym. Holistyczne podejście nie jest opcjonalne; jest niezbędne do tworzenia niezawodnych i trwałych systemów przekładni.

Odblokuj precyzyjne przekładnie kątowe z PTSMAKE

Gotowy, aby ulepszyć swój następny projekt dzięki profesjonalnie zaprojektowanym kołom zębatym stożkowym lub precyzyjnie obrobionym komponentom? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką i szczegółową wycenę! Przekonaj się o naszym doświadczeniu w obróbce CNC i formowaniu wtryskowym - zaufali nam liderzy branży w zakresie jakości, niezawodności i wyjątkowej obsługi klienta.

Dowiedz się więcej o stożku podziałowym, podstawowej geometrii umożliwiającej działanie przekładni stożkowych. ↩

Dowiedz się, jak obliczana jest ta połączona siła i jaki jest jej wpływ na analizę naprężeń. ↩

Bardziej szczegółowe zrozumienie procesu włączania i wyłączania zębów przekładni. ↩

Zapoznaj się z bardziej szczegółową analizą techniczną sposobu określania linii działania. ↩

Dowiedz się, jak przełożenie wpływa na wytrzymałość przekładni, poziom hałasu i ogólną wydajność Twoich projektów. ↩

Dowiedz się, jak ta siła wpływa na wybór łożyska i ogólną konstrukcję układu przekładni. ↩

Dowiedz się, jak ten pojedynczy pomiar ujawnia ogólną dokładność przekładni. ↩

Dowiedz się, w jaki sposób cykliczne naprężenia powodują awarie przekładni i jakie właściwości pomagają im zapobiegać. ↩

Dowiedz się, jak prawidłowe napięcie wstępne łożyska zapobiega drganiom i poprawia dokładność obrotu. ↩

Dowiedz się, jak określić prawidłową wartość luzu, aby uzyskać optymalną wydajność i żywotność przekładni. ↩

Odkryj, jak ta technika minimalizuje zużycie i wydłuża żywotność systemów przekładni. ↩

Dowiedz się, jak ten kluczowy parametr bezpośrednio wpływa na hałas i wydajność przekładni. ↩

Dowiedz się, jak ta analiza identyfikuje skład materiału, aby zapobiec przedwczesnemu uszkodzeniu części. ↩

Zrozumienie obliczeń i czynników określających bezpieczne poziomy naprężeń w projektowaniu przekładni. ↩

Zrozumienie krytycznego wpływu tych wibracji na wydajność systemu mechanicznego. ↩