Przekładnie ślimakowe stanowią zagadkowe wyzwanie dla inżynierów: oferują niesamowite współczynniki redukcji i możliwości samoblokowania, ale ich wydajność często jest niższa niż w przypadku innych typów przekładni. Stwarza to prawdziwy dylemat, gdy potrzebne jest zwielokrotnienie wysokiego momentu obrotowego, ale nie można sobie pozwolić na znaczne straty mocy.

Przekładnie ślimakowe zazwyczaj osiągają sprawność 30-90% w zależności od czynników konstrukcyjnych, takich jak kąt wyprzedzenia, przełożenie, materiały i smarowanie. Wyższe kąty wyprzedzenia i niższe przełożenia generalnie poprawiają wydajność, podczas gdy konfiguracje samoblokujące zamieniają wydajność na siłę trzymania.

Podczas mojej pracy w PTSMAKE widziałem wiele projektów, w których właściwa konstrukcja przekładni ślimakowej stanowiła różnicę między udaną aplikacją a kosztownym przeprojektowaniem. Niniejszy przewodnik przedstawia zasady inżynierii stojące za wydajnością przekładni ślimakowych i zapewnia praktyczne narzędzia do optymalizacji projektów.

Czy przekładnie ślimakowe są wydajne?

Kwestia wydajności przekładni ślimakowych jest powszechna. Wielu inżynierów uważa je za nieefektywne. Ten pogląd jest jednak zbyt prosty. Pomija ich wyjątkowe zalety.

Wielki kompromis

Przekładnie ślimakowe oferują bardzo wysokie przełożenia. Mogą być również samoblokujące. Jest to coś, czego inne typy przekładni nie mogą łatwo zrobić. Wymieniamy więc pewną wydajność na te specjalne cechy.

Szybkie porównanie

| Typ przekładni | Typowa wydajność | Kluczowa zaleta |

|---|---|---|

| Przekładnia ślimakowa | 50% - 90% | Wysoki współczynnik, samoblokujący |

| Przekładnia czołowa | 94% - 98% | Wysoka wydajność, prostota |

| Przekładnia śrubowa | 94% - 98% | Płynna i cicha praca |

Liczby pokazują różnicę. Ale to aplikacja decyduje o najlepszym wyborze. Nie chodzi tylko o procent wydajności.

Zrozumienie nieefektywności przekładni ślimakowej

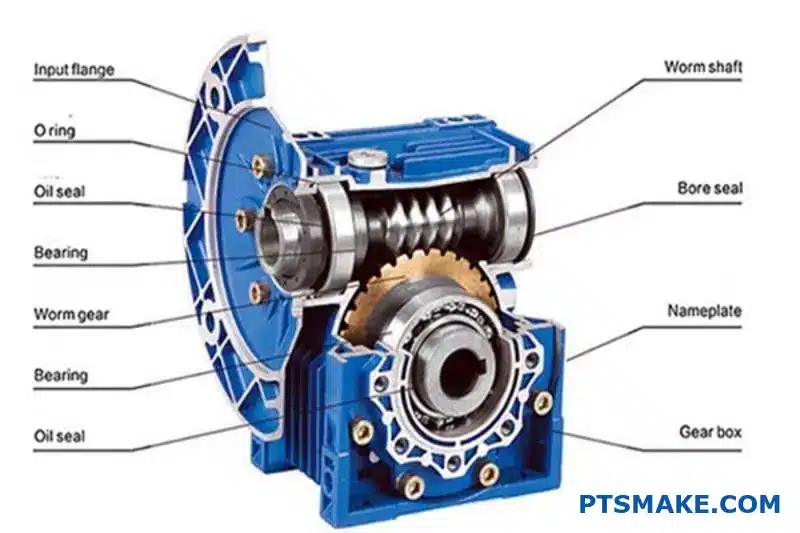

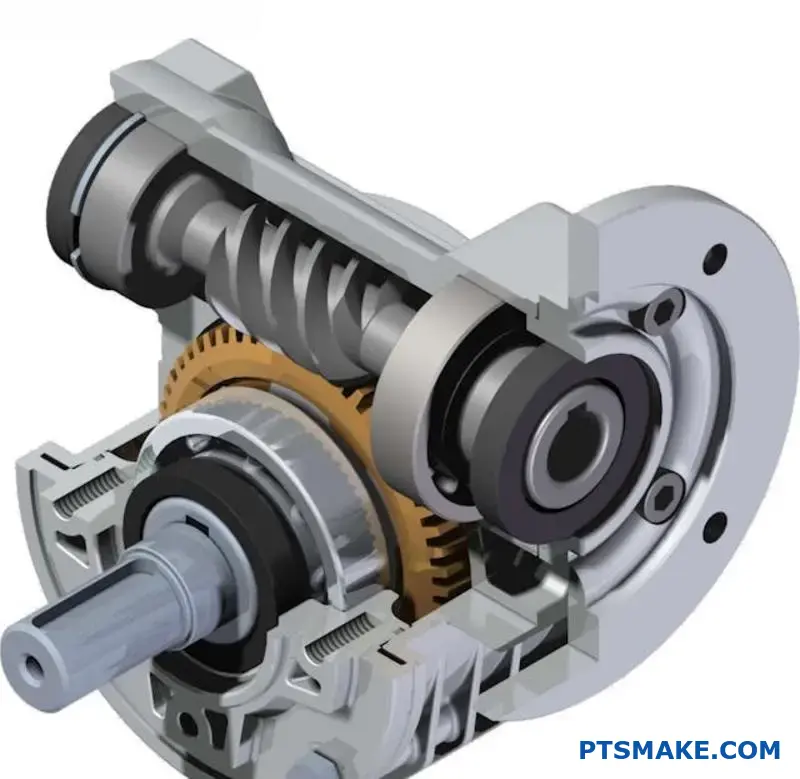

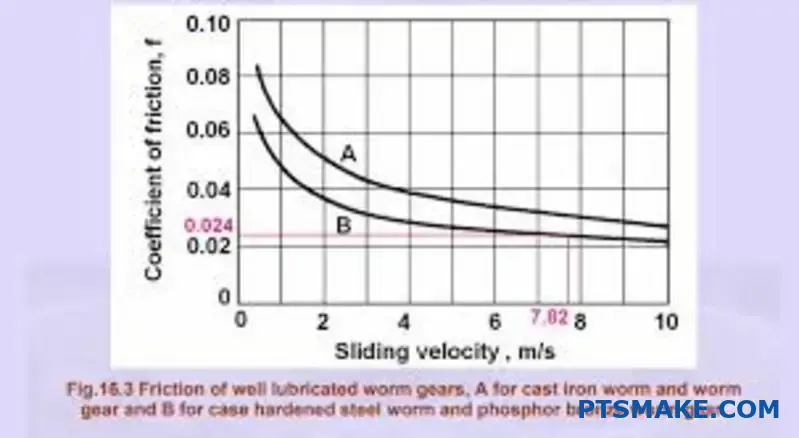

Głównym powodem niższej wydajności jest tarcie. Przekładnie ślimakowe działają w oparciu o kontakt ślizgowy. Różni się to od przekładni czołowych lub śrubowych, które wykorzystują głównie kontakt toczny. Działanie ślizgowe generuje więcej ciepła i powoduje straty energii.

Wydajność przekładni ślimakowej nie jest jednak pojedynczą, stałą liczbą. Jest ona bardzo zróżnicowana. Możemy ją poprawić dzięki inteligentnemu projektowi i precyzyjnej produkcji. W PTSMAKE skupiamy się na tych szczegółach.

Kluczowe czynniki wpływające na wydajność

Na ostateczną wydajność wpływa kilka elementów. Ich właściwe dobranie ma kluczowe znaczenie dla każdego projektu. Z naszego doświadczenia wynika, że wybór materiału i smarowanie są często najważniejsze.

| Czynnik | Wpływ na wydajność | Uwaga |

|---|---|---|

| Kąt prowadzenia | Wysoki | Większe kąty poprawiają wydajność |

| Smarowanie | Wysoki | Zmniejsza tarcie i ciepło |

| Wykończenie powierzchni | Średni | Gładsze powierzchnie zmniejszają tarcie |

| Materiały | Średni | Pomagają w tym materiały o niskim współczynniku tarcia |

Konstrukcja ślimaka i koła ma duże znaczenie. Wyższy kąt wyprzedzenia1 zmniejsza tarcie ślizgowe, zwiększając wydajność. Prawidłowe smarowanie tworzy film między powierzchniami. Zapobiega to bezpośredniemu kontaktowi metalu z metalem. Wreszcie, jakość produkcji, taka jak wykończenie powierzchni, które osiągamy dzięki obróbce CNC, odgrywa istotną rolę w minimalizowaniu strat energii.

Przekładnie ślimakowe są z natury mniej wydajne ze względu na tarcie ślizgowe. Jednak ich unikalne wysokie przełożenie i zdolność do samoblokowania sprawiają, że są nieocenione. Wydajność nie jest statyczna; duży wpływ na nią ma projekt, wybór materiału i precyzja wykonania, które można zoptymalizować pod kątem konkretnych zastosowań.

Jak obliczyć sprawność przekładni ślimakowej?

Obliczanie sprawności przekładni ślimakowej nie polega na jednym prostym wzorze. Chodzi o zrozumienie kluczowych czynników, które powodują straty energii. Głównym źródłem nieefektywności w tych systemach jest tarcie ślizgowe.

Tarcie to występuje między gwintem ślimaka a zębami przekładni. Dlatego też kilka elementów konstrukcyjnych i operacyjnych ma bezpośredni wpływ na ostateczną wartość wydajności.

Kąt prowadzenia

Kąt wyprzedzenia ślimaka jest najbardziej krytycznym czynnikiem. Większy kąt wyprzedzenia generalnie prowadzi do wyższej wydajności. Jest to kluczowy wybór projektowy, który często omawiamy z klientami PTSMAKE.

Straty tarcia

Użyte materiały i jakość smaru również odgrywają ogromną rolę. Decydują one o ogólnym tarciu.

| Czynnik | Wpływ na wydajność |

|---|---|

| Kąt prowadzenia | Wysoki |

| Smarowanie | Średni |

| Wykończenie powierzchni | Średni |

| Materiały | Niski |

Aby naprawdę zrozumieć obliczenia, należy zagłębić się w te wpływające zmienne. Nie chodzi tu o wpisywanie liczb, a bardziej o zrozumienie fizyki. W PTSMAKE skupiamy się na optymalizacji tych czynników na etapie projektowania i produkcji.

Rola geometrii i materiałów

Kąt wyprzedzenia określa równowagę między ruchem ślizgowym i tocznym. Wyższe kąty wyprzedzenia sprzyjają wydajniejszemu przenoszeniu mocy. Kąty poniżej 5 stopni mogą mieć bardzo niską wydajność, czasami poniżej 50%.

Istotne są również materiały, z których wykonano ślimak i koło. Powszechną kombinacją jest ślimak z hartowanej stali i koło z brązu. Takie połączenie jest wybierane w celu zminimalizowania tarcia i zużycia. Wykończenie powierzchni tych komponentów, uzyskane dzięki precyzyjnej obróbce, dodatkowo zmniejsza tarcie. współczynnik tarcia2.

Warunki operacyjne

Wreszcie, warunki pracy, takie jak prędkość, obciążenie i temperatura, wpływają na wydajność smaru. Odpowiedni smar tworzy cienką warstwę między powierzchniami, zapobiegając bezpośredniemu kontaktowi metalu z metalem.

Poniżej znajduje się uproszczony obraz tego, jak prędkość może wpływać na wydajność.

| Prędkość obrotowa | Typowy trend wydajności |

|---|---|

| Niski | Niższe ze względu na smarowanie graniczne |

| Średni | Wyższe, gdy tworzy się film hydrodynamiczny |

| Wysoki | Może spaść z powodu strat związanych z churnem |

Obliczenie sprawności przekładni ślimakowej wymaga szczegółowego spojrzenia na kąt wyprzedzenia, materiały, jakość powierzchni i smarowanie. Elementy te wspólnie określają straty tarcia, które są głównym źródłem nieefektywności systemu. Ich optymalizacja jest kluczem do wydajności.

Jakie są wady przekładni ślimakowych?

Chociaż przekładnie ślimakowe oferują wysokie przełożenia i funkcje samoblokowania, mają one istotne wady. Ich podstawową wadą jest niska wydajność. Często przekłada się to na marnowanie energii i wyższe koszty operacyjne maszyn.

Zrozumienie problemu wydajności

Głównym problemem jest kontakt ślizgowy między ślimakiem a kołem. W przeciwieństwie do innych przekładni, które wykorzystują kontakt toczny, to działanie ślizgowe powoduje znaczne tarcie. Ma to bezpośredni wpływ na ogólną wydajność przekładni ślimakowej.

Porównanie wydajności

| Typ przekładni | Typowa wydajność |

|---|---|

| Przekładnia czołowa | 94% - 98% |

| Przekładnia śrubowa | 94% - 98% |

| Przekładnia kątowa | 93% - 97% |

| Przekładnia ślimakowa | 30% - 90% |

Jak widać, zakres sprawności przekładni ślimakowych jest szeroki i może być dość niski.

Wysoki koszt tarcia

Nieodłączna konstrukcja przekładni ślimakowych prowadzi do kilku powiązanych ze sobą problemów. Problemy te wynikają bezpośrednio ze sposobu, w jaki komponenty ze sobą współpracują, co sprawia, że dobór materiałów i smarowanie mają kluczowe znaczenie dla wydajności.

Wytwarzanie ciepła

Główną konsekwencją niskiej wydajności jest znaczne wytwarzanie ciepła. Energia tracona na tarcie jest przekształcana bezpośrednio w ciepło. Może to spowodować uszkodzenie smaru i może wymagać systemów chłodzenia, co zwiększa złożoność i koszty.

Ciepłem tym należy ostrożnie zarządzać. W poprzednich projektach PTSMAKE widzieliśmy, jak przegrzanie prowadziło do przedwczesnej awarii i uszkodzenia otaczających komponentów. Jest to krytyczna kwestia projektowa.

Zużycie materiału

Intensywne tarcie powoduje również szybkie zużycie, szczególnie na kole ślimakowym. Koło jest zwykle wykonane z bardziej miękkiego materiału, takiego jak brąz, aby zmniejszyć zużycie twardszego stalowego ślimaka. Jest to zgodne z założeniami konstrukcyjnymi, czyniąc z koła element ofiarny.

| Materiał ślimaka | Materiał koła | Charakterystyka zużycia |

|---|---|---|

| Stal hartowana | Brąz | Dobrze, koło zużywa się pierwsze |

| Stal hartowana | Żeliwo | Umiarkowane, wyższe tarcie |

| Stal nierdzewna | Brąz | Dobra odporność na korozję |

Oznacza to, że należy zaplanować regularną konserwację i wymianę koła ślimakowego. Wynika to z dużej ilości tarcie ślizgowe3 między ślimakiem a kołem. Ciągłe tarcie po prostu zużywa materiał w miarę upływu czasu, wpływając na precyzję.

Przekładnie ślimakowe są mocne, ale nieefektywne. Tarcie ślizgowe między komponentami powoduje znaczne straty energii, co generuje ciepło i powoduje szybkie zużycie miękkiego koła ślimakowego. Wymaga to starannego zarządzania termicznego i regularnych harmonogramów konserwacji, aby zapewnić niezawodne działanie.

Która przekładnia jest lepsza - śrubowa czy ślimakowa?

Przy wyborze przekładni często najważniejsza jest wydajność. Przekładnie walcowe są tutaj zdecydowanymi zwycięzcami. Konstrukcja styku tocznego minimalizuje tarcie.

Przekładnie ślimakowe działają na innej zasadzie. Wymagają one większego kontaktu ślizgowego. Skutkuje to niższą wydajnością, ale oferuje wyjątkowe korzyści. Nie zawsze chodzi o czystą wydajność.

Kluczowe wskaźniki wydajności

Przyjrzyjmy się porównaniu na wysokim poziomie. Pomoże to w podjęciu decyzji dotyczących konkretnego zastosowania.

| Cecha | Przekładnia śrubowa | Przekładnia ślimakowa |

|---|---|---|

| Typowa wydajność | 95-99% | 50-90% |

| Zakres przełożeń | Niski do średniego | Wysoki |

| Samoblokujący | Nie | Tak (często) |

Ta tabela pokazuje fundamentalny kompromis. Wymieniasz wydajność na wysokie przełożenie i możliwość samoblokowania.

Głębsze porównanie techniczne

Różnica w wydajności wynika z ich podstawowej mechaniki. Koła zębate walcowe zazębiają się płynnie, tocząc się po zębach ustawionych pod kątem. Proces ten jest bardzo wydajny.

Z kolei przekładnia ślimakowa działa jak śruba. Gwint ślimaka ślizga się po zębach przekładni. To tarcie ślizgowe generuje więcej ciepła i powoduje straty energii. Niższy Wydajność przekładni ślimakowej jest bezpośrednim wynikiem tego kontaktu ślizgowego.

Jednak ta "nieefektywność" tworzy główną zaletę: samoblokowanie. W wielu przypadkach przekładnia nie może napędzać ślimaka do tyłu. Jest to krytyczna funkcja bezpieczeństwa w zastosowaniach takich jak windy i przenośniki. W PTSMAKE często obrabiamy zestawy przekładni ślimakowych dla klientów, którzy potrzebują tej konkretnej funkcji.

Precyzja i hałas

Przekładnie zębate walcowe generalnie pracują ciszej. Stopniowe zazębianie się zębów pod kątem redukuje wibracje.

W przypadku systemów o wysokiej precyzji zarządzanie Backlash4 ma kluczowe znaczenie. Oba typy przekładni mogą być produkowane z zachowaniem wąskich tolerancji, ale ich charakter operacyjny stawia różne wyzwania. W naszych poprzednich projektach w PTSMAKE stosowaliśmy precyzyjną obróbkę CNC, aby zminimalizować luz w obu systemach, zgodnie z potrzebami klienta.

| Aspekt | Przekładnia śrubowa | Przekładnia ślimakowa |

|---|---|---|

| Typ kontaktu | Rolling | Przesuwne |

| Poziom hałasu | Niski | Umiarkowany |

| Backlash | Może być niski | Może być niski (regulowany) |

| Wytwarzanie ciepła | Niski | Wysoki |

| Podstawowa zaleta | Wydajność, szybkość | Wysoki współczynnik, samoblokujący |

Ostatecznie wybór zależy od priorytetów użytkownika.

Przekładnie walcowe oferują najwyższą wydajność w zastosowaniach wymagających dużej prędkości. Przekładnie ślimakowe zapewniają wysokie współczynniki redukcji i kluczową funkcję samoblokowania w kompaktowej formie, co czyni je idealnymi do określonych zadań wymagających dużego momentu obrotowego, pomimo ich niższej wydajności. To klasyczny kompromis inżynieryjny.

Jaka jest sprawność przekładni ślimakowej z punktu widzenia strat energii?

Podstawą zrozumienia wydajności przekładni ślimakowej jest prosta zasada fizyki. Energia nigdy nie jest naprawdę tracona; po prostu zmienia formę.

Równanie zachowania energii

W przypadku każdego systemu mechanicznego, w tym przekładni ślimakowych, moc włożona musi być równa mocy pobranej, plus wszelka moc utracona po drodze.

Power In = Power Out + Power Loss

To nie jest tylko teoria. To wymierna rzeczywistość. Sprawność na poziomie 80% oznacza utratę 20% mocy wejściowej.

Kwantyfikacja strat energii

Przyjrzyjmy się praktycznemu przykładowi.

| Komponent | Moc (Wat) | Opis |

|---|---|---|

| Zasilanie | 100 W | Całkowita energia dostarczona do wału ślimakowego. |

| Przerwa w zasilaniu | 80 W | Praca użyteczna wykonywana przez koło ślimakowe. |

| Utrata mocy | 20 W | Energia przekształcona w inne formy, głównie ciepło. |

Te utracone 20 watów nie znika. Staje się problemem, którym trzeba zarządzać.

Główny winowajca: ciepło pochodzące z tarcia

Gdzie więc trafia utracona energia? W układach z przekładnią ślimakową zdecydowana większość jest przekształcana bezpośrednio w ciepło. Wynika to ze znacznego tarcia ślizgowego między gwintem ślimaka a zębami przekładni.

Konwersja ta jest podstawowym aspektem działania tych przekładni. Działanie ślizgowe, które pozwala na wysokie przełożenia, jest również głównym źródłem nieefektywności.

Zmniejszanie strat mocy

Podczas gdy tarcie ślizgowe jest główną kwestią, inne czynniki przyczyniają się do całkowitej utraty energii. W PTSMAKE bierzemy je wszystkie pod uwagę podczas projektowania pod kątem optymalnej wydajności.

W swej istocie badanie trybologia5 pomaga nam zrozumieć i złagodzić te skutki.

| Mechanizm strat | Wkład | Efekt podstawowy |

|---|---|---|

| Tarcie ślizgowe | ~95% strat | Generuje znaczne ilości ciepła. |

| Tarcie łożyska | ~2-3% strat | Ciepło generowane w łożyskach podporowych. |

| Ubijanie smaru | ~1-2% strat | Energia wykorzystywana do przemieszczania ropy naftowej. |

| Seal Drag | <1% straty | Niewielkie tarcie powodowane przez uszczelnienia wału. |

Zrozumienie tego podziału jest kluczowe. Pokazuje on, że poprawa wydajności przekładni ślimakowej oznacza przede wszystkim rozwiązanie problemu tarcia ślizgowego. W poprzednich projektach w PTSMAKE, skupienie się na doborze materiałów i smarowaniu dla tego jednego czynnika przyniosło największe korzyści.

Zrozumienie zasady zachowania energii ma fundamentalne znaczenie. Nieefektywność przekładni ślimakowych nie jest abstrakcyjną liczbą; jest to bezpośrednia miara mocy wejściowej przekształcanej w niepożądane ciepło, głównie z powodu tarcia między komponentami.

Jakie są główne źródła utraty mocy w skrzyni biegów?

Nieefektywność przekładni nie jest pojedynczym problemem. Jest ona wynikiem połączenia kilku niewielkich strat energii. Zrozumienie tych źródeł jest pierwszym krokiem do stworzenia bardziej wydajnego systemu mechanicznego.

Straty te można podzielić na cztery podstawowe elementy. Każdy z nich odgrywa rolę w zmniejszaniu ogólnej mocy wyjściowej.

Główne źródła strat

Oto krótkie zestawienie tego, gdzie trafia ta moc.

| Źródło strat | Krótki opis |

|---|---|

| Tarcie oczek przekładni | Energia utracona w wyniku przesuwania i toczenia się zębów. |

| Ubijanie smaru | Opór stawiany przez koła zębate poruszające się w oleju. |

| Tarcie łożyska | Straty występujące w łożyskach podporowych. |

| Seal Drag | Tarcie wytwarzane przez uszczelki na obracających się wałach. |

Każdy komponent ma różny wpływ w zależności od konstrukcji skrzyni biegów i warunków pracy.

Aby zoptymalizować skrzynię biegów, musimy przeanalizować każde źródło utraty mocy z osobna. Celem jest zminimalizowanie ich wspólnego wpływu.

Głębsze spojrzenie na każdą stratę

Tarcie na siatce przekładni

Jest to często najbardziej znacząca strata. Gdy zęby przekładni zazębiają się i rozłączają, toczą się i ślizgają względem siebie. To działanie ślizgowe pod obciążeniem generuje ciepło i zużywa energię. Geometria koła zębatego i wykończenie powierzchni mają tutaj kluczowe znaczenie.

Środek smarny i jego działanie

Środek smarny ma kluczowe znaczenie dla zmniejszenia tarcia i zużycia. Wprowadza jednak również własną formę strat. Gdy koła zębate obracają się, muszą przepychać się przez olej w skrzyni biegów. Efekt ten, zwany ubijanie smaru6wymaga energii.

Wyższe poziomy oleju lub bardziej lepkie środki smarne mogą zwiększyć straty związane z ubijaniem.

Szczególny przypadek przekładni ślimakowych

Z mojego doświadczenia z różnymi projektami w PTSMAKE wynika, że przekładnie ślimakowe stanowią wyjątkowe wyzwanie. W przeciwieństwie do przekładni zębatych czołowych lub śrubowych, które opierają się głównie na styku tocznym, przekładnie ślimakowe działają z niemal czystym stykiem ślizgowym.

To sprawia, że tarcie ślizgowe jest dominującym źródłem strat mocy. Jest to główny powód, dla którego wydajność przekładni ślimakowych jest często znacznie niższa niż innych typów.

| Typ przekładni | Dominujące źródło strat | Typowy zakres wydajności |

|---|---|---|

| Przekładnia czołowa | Mieszane (ubijanie/nośniki) | 94-98% |

| Przekładnia śrubowa | Mieszane (ubijanie/nośniki) | 94-98% |

| Przekładnia ślimakowa | Tarcie ślizgowe | 50-90% |

Zrozumienie tego jest kluczowe przy wyborze typu przekładni do aplikacji, w której wydajność jest najwyższym priorytetem.

Całkowita strata mocy w przekładni to suma tarcia na zazębieniu, tarcia smaru oraz oporu łożyska lub uszczelnienia. W przypadku konstrukcji takich jak przekładnie ślimakowe, tarcie ślizgowe na siatce przekładni w przeważającej mierze staje się największym pojedynczym źródłem nieefektywności.

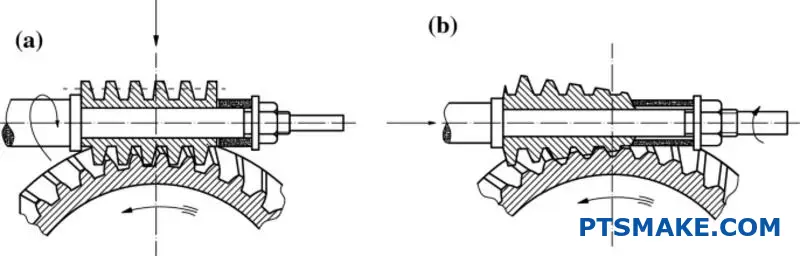

Jaka jest fizyczna zasada samoblokowania przekładni ślimakowych?

Samoblokowanie jest kluczową cechą przekładni ślimakowych. Dzieje się tak, gdy tarcie zapobiega cofaniu się koła zębatego. Pomyśl o tym jak o jednokierunkowej drodze dla mocy.

Ta wyjątkowa zdolność sprowadza się do prostej zależności. Kąt tarcia musi być większy niż kąt wyprzedzenia koła zębatego.

Podstawowa zasada

Gdy ślimak próbuje napędzać koło, działa prawidłowo. Ale gdy koło próbuje napędzać ślimak, tarcie jest zbyt duże. System blokuje się.

Porównanie kątów

| Typ kąta | Rola w samoblokowaniu |

|---|---|

| Kąt prowadzenia | Kąt gwintu ślimaka. |

| Kąt tarcia | Kąt reprezentujący siły tarcia. |

Ten kompromis jest kluczowy w wielu projektach.

Praktyczny kompromis

Głównym powodem samoblokowania jest bardzo niski kąt wyprzedzenia. Ten wybór konstrukcyjny ma bezpośrednią konsekwencję: niższą wydajność przekładni ślimakowej. To samo tarcie, które zapobiega jeździe do tyłu, przeciwdziała również ruchowi do przodu.

Powoduje to znaczne straty energii, często w postaci ciepła. W ten sposób uzyskuje się zwiększone bezpieczeństwo i kontrolę kosztem wydajności. Jest to podstawowy kompromis, który często omawiamy z klientami PTSMAKE. Pomagamy im zdecydować, czy korzyści związane z bezpieczeństwem przewyższają straty wydajności w ich zastosowaniach.

Kiedy wybrać samoblokujący

Aplikacje wymagające utrzymywania ładunku są idealnymi kandydatami. Pomyśl o windach, podnośnikach lub przenośnikach taśmowych. W takich przypadkach zapobieganie ześlizgiwaniu się ładunku do tyłu jest krytycznym elementem bezpieczeństwa. System musi utrzymać swoją pozycję nawet po odcięciu zasilania.

Statyczny kąt tarcia7 między powierzchniami ślimaka i koła jest kluczowa. Gdy siła z koła próbuje obrócić ślimak, powstająca siła tarcia przeciwstawia się jej. Jeśli kąt wyprzedzenia jest wystarczająco mały, tarcie to jest wystarczające, aby całkowicie uniemożliwić ruch. Właśnie dlatego nie można ręcznie podnieść bramy garażowej, jeśli jest ona wyposażona w mechanizm przekładni ślimakowej.

Samoblokowanie w przekładniach ślimakowych jest bezpośrednim wynikiem tego, że kąt tarcia jest większy niż kąt wyprzedzenia. Tworzy to bezpieczny, nieodwracalny napęd, ale odbywa się kosztem niższej wydajności przekładni ślimakowej, co jest krytycznym czynnikiem projektowym w wielu zastosowaniach.

Nieefektywność każdego systemu mechanicznego to nie tylko liczba. To utracona energia. Ta utracona energia musi gdzieś trafić. Prawa fizyki dyktują, że zamienia się ona bezpośrednio w ciepło.

Utrata mocy jako ciepło

Każdy wat mocy utracony z powodu nieefektywności staje się watem ciepła. Jest to konwersja jeden do jednego. To podstawowa zasada, którą zawsze bierzemy pod uwagę. Zrozumienie tego jest kluczem do projektowania solidnych systemów.

Kwantyfikacja wytwarzania ciepła

Ciepło to można obliczyć bezpośrednio. System o sprawności 80% traci 20% swojej mocy wejściowej. Te 20% to obciążenie cieplne.

| Moc wejściowa | Wydajność | Moc wyjściowa | Strata mocy (ciepło) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

Ta tabela pokazuje wyraźny przykład. Te 200W ciepła musi być zarządzane.

Krytyczna rola zarządzania temperaturą

Ta bezpośrednia konwersja utraconej mocy na ciepło sprawia, że zarządzanie temperaturą ma kluczowe znaczenie. Zwłaszcza w zastosowaniach takich jak przekładnie ślimakowe, gdzie wydajność może się znacznie różnić. Ignorowanie ciepła jest receptą na przedwczesną awarię.

Ciepło wpływa na wszystko, od integralności materiału po skuteczność środka smarnego. Może powodować rozszerzanie się komponentów, zmieniając krytyczne tolerancje. W PTSMAKE często doradzamy klientom w zakresie doboru materiałów, aby skutecznie złagodzić te zagrożenia termiczne.

Wpływ materiału i projektu

Wybór materiału i geometrii projektu odgrywa ogromną rolę. Materiały o wysokiej przewodność cieplna8 pomagają odprowadzać ciepło z krytycznych obszarów. Ma to kluczowe znaczenie dla utrzymania wysokiej wydajności przekładni ślimakowej przez długi czas.

W naszych wspólnych projektach odkryliśmy, że modyfikacje konstrukcyjne mogą znacznie poprawić chłodzenie.

| Cecha | Wpływ na rozpraszanie ciepła |

|---|---|

| Płetwy chłodzące | Zwiększa powierzchnię |

| Wentylowana obudowa | Wspomaga przepływ powietrza |

| Wybór materiału | Reguluje szybkość wymiany ciepła |

Na przykład, zmiana stali na stop aluminium w obudowie skrzyni biegów może drastycznie poprawić rozpraszanie ciepła. Jest to praktyczny krok w celu zarządzania ciepłem generowanym przez nieefektywność.

Straty mocy w systemie, mierzone w watach, bezpośrednio przekształcają się w ciepło. Sprawia to, że zarządzanie ciepłem jest kluczowym aspektem projektowym, ponieważ niekontrolowane ciepło może prowadzić do degradacji systemu i ostatecznej awarii. Zarządzanie ciepłem jest kluczem do niezawodności.

Jaką rolę w wydajności odgrywa współczynnik tarcia?

Współczynnik tarcia, czyli μ, to kluczowa liczba. Mówi nam, jak duża siła tarcia występuje między dwiema powierzchniami.

Jest to prosty stosunek: siła tarcia podzielona przez normalną siłę dociskającą powierzchnie do siebie.

Kluczowe czynniki wpływające

W układach przekładni trzy elementy bezpośrednio kontrolują tę wartość. Są to materiały, jakość powierzchni i smarowanie. Obniżenie μ jest bezpośrednią drogą do wyższej wydajności. Jest to szczególnie prawdziwe w przypadku wydajności przekładni ślimakowych.

| Czynnik | Opis | Wpływ na tarcie |

|---|---|---|

| Łączenie materiałów | Rodzaje metalu lub plastiku używane do produkcji kół zębatych. | Wysoki |

| Wykończenie powierzchni | Gładkość powierzchni zębów przekładni. | Średni |

| Smarowanie | Rodzaj i zastosowanie smaru. | Wysoki |

Aby naprawdę zrozumieć wydajność, musimy przyjrzeć się bliżej temu, co determinuje współczynnik tarcia. Nie jest to tylko stała liczba; możemy ją zaprojektować. Z mojego doświadczenia w PTSMAKE wynika, że zarządzanie tymi czynnikami ma kluczowe znaczenie dla wydajności.

Wybór materiału

Wybór odpowiednich materiałów to pierwsza linia obrony. Różne metale, takie jak ślimak z hartowanej stali i tarcza z brązu, często mają mniejsze tarcie niż podobne metale ocierające się o siebie. Ta kombinacja jest klasycznym wyborem nie bez powodu. Jego unikalne właściwości trybologiczne9 przyczyniają się do płynnej pracy i długiej żywotności.

Znaczenie wykończenia powierzchni

Gładsza powierzchnia ma mniejsze tarcie. To takie proste. Mikro-szczyty i doliny na chropowatej powierzchni mogą zaczepiać i powodować opór. W PTSMAKE osiągamy ultra gładkie wykończenia dzięki precyzyjnej obróbce CNC. To bezpośrednio zmniejsza μ i zwiększa wydajność końcowego montażu.

Krytyczna rola smarowania

Smarowanie tworzy cienką warstwę między zębami przekładni. Film ten zapobiega bezpośredniemu kontaktowi metalu z metalem, drastycznie zmniejszając tarcie. Niezbędny jest odpowiedni smar do obciążenia i prędkości.

| Metoda kontroli | Główny cel | Wpływ na wydajność |

|---|---|---|

| Wybór materiału | Zmniejsza naturalną przyczepność i zużycie między powierzchniami. | Podstawowe |

| Precyzyjne wykończenie | Minimalizacja nierówności powierzchni powodujących opór. | Znaczące |

| Prawidłowe smarowanie | Tworzy warstwę oddzielającą powierzchnie o niskim ścinaniu. | Krytyczny |

Współczynnik tarcia jest podstawową zmienną, a nie stałą. Starannie dobierając materiały, udoskonalając wykończenie powierzchni i stosując prawidłowe smarowanie, możemy znacznie zmniejszyć straty spowodowane tarciem i poprawić ogólną wydajność każdego układu mechanicznego.

W jaki sposób środek smarny zasadniczo zmniejsza straty mocy podczas pracy?

Podstawowe zadanie smaru jest proste. Oddziela on poruszające się powierzchnie. Zapobiega to bezpośredniemu kontaktowi metalu z metalem, który powoduje wysokie tarcie i zużycie.

Zamiast ścierać ze sobą ciała stałe, tworzymy płynną powłokę.

Trzy systemy smarowania

Zrozumienie, jak to działa, obejmuje trzy kluczowe etapy lub "reżimy". Każdy z nich ma inny poziom separacji powierzchni i tarcia.

Smarowanie graniczne

Jest to pierwszy etap, często podczas uruchamiania. Powierzchnie są w częstym kontakcie.

Smarowanie mieszane

W tym przypadku istnieje częściowa warstwa płynu. Niektóre szczyty powierzchni nadal się stykają, tworząc tarcie.

Smarowanie hydrodynamiczne

Jest to stan idealny. Pełna warstwa płynu całkowicie oddziela powierzchnie.

| System smarowania | Kontakt powierzchniowy | Poziom tarcia |

|---|---|---|

| Granica | Wysoki | Wysoki |

| Mieszane | Częściowy | Średni |

| Hydrodynamika | Brak | Niski |

Głównym celem jest utworzenie stabilnego filmu hydrodynamicznego. Film ten zastępuje kontakt z ciałem stałym o wysokim współczynniku tarcia ścinaniem płynu o niskim współczynniku tarcia. Można to porównać do ślizgania się po warstwie wody zamiast przeciągania klocka po betonie. Opór drastycznie spada.

Przechodzenie między reżimami

System nie pozostaje w jednym reżimie. Przechodzi między nimi w zależności od prędkości, obciążenia i lepkości środka smarnego. W PTSMAKE projektujemy komponenty z myślą o tym, zapewniając ich wydajną pracę w różnych warunkach.

Granica: najtrudniejszy warunek

Smarowanie graniczne występuje przy dużych obciążeniach lub przy niskich prędkościach, np. podczas uruchamiania maszyny. Warstwa smaru jest zbyt cienka, aby całkowicie oddzielić powierzchnie. W tym przypadku kluczowe znaczenie mają dodatki przeciwzużyciowe. Tworzą one ochronną warstwę Tribofilm10 na metalu, działając jako ostatnia obrona przed zatarciem i zużyciem.

Hydrodynamika: Słodki punkt wydajności

Wraz ze wzrostem prędkości smar jest wciągany w szczelinę między powierzchniami. Ruch ten generuje ciśnienie wystarczające do podniesienia jednej powierzchni z drugiej. Jest to smarowanie hydrodynamiczne. W tym stanie jedynym oporem jest tarcie wewnętrzne samego płynu, które jest znacznie niższe niż tarcie stałe. Osiągnięcie tego reżimu ma kluczowe znaczenie dla maksymalizacji wydajności komponentów, takich jak łożyska o dużej prędkości lub niektóre systemy przekładni.

| Parametr operacyjny | Wpływ na reżim smarowania |

|---|---|

| Zwiększanie prędkości | Zmierza w kierunku hydrodynamiki |

| Zwiększanie obciążenia | Ruchy w kierunku granicy |

| Zwiększanie lepkości | Zmierza w kierunku hydrodynamiki |

Środki smarne zmniejszają straty mocy, zastępując wysokie tarcie stałe niskim ścinaniem płynu. Celem jest osiągnięcie pełnego filmu hydrodynamicznego, ale systemy często przechodzą między reżimami granicznymi, mieszanymi i hydrodynamicznymi w zależności od warunków pracy, takich jak prędkość i obciążenie.

Jak prędkość wejściowa i moment obrotowy wpływają na komponenty utraty mocy?

Zrozumienie wydajności skrzyni biegów nie jest proste. Jest to równowaga dwóch głównych czynników. Straty mocy pochodzą z różnych źródeł. Źródła te różnie reagują na prędkość i moment obrotowy.

Wpływ prędkości i momentu obrotowego

Straty związane z poślizgiem wynikają głównie z obciążenia. Oznacza to, że wyższy moment obrotowy powoduje większe tarcie między zębami przekładni. Jest to bezpośrednia zależność.

Straty związane ze smarowaniem zależą jednak od prędkości. Szybsze obroty oznaczają, że więcej energii jest tracone na samo przemieszczanie smaru wewnątrz przekładni.

| Składnik strat | Główny kierowca | Opis |

|---|---|---|

| Sliding Loss | Moment obrotowy (obciążenie) | Tarcie spowodowane ślizganiem się zębów przekładni. |

| Strata na ubijaniu | Prędkość | Energia wykorzystywana do wypierania i mieszania smaru. |

Ta podwójna zależność jest kluczowa. Wyjaśnia, dlaczego wydajność skrzyni biegów zmienia się tak bardzo w różnych warunkach pracy.

Głębsze spojrzenie na dynamikę strat

Przeanalizujmy to dokładniej. Kiedy zwiększasz moment obrotowy, zwiększasz siłę dociskającą zęby przekładni do siebie. To bezpośrednio zwiększa tarcie ślizgowe i wynikającą z niego utratę mocy. Jest to główny czynnik w wydajność przekładni ślimakowej.

I odwrotnie, zwiększenie prędkości wejściowej ma niewielki wpływ na tarcie ślizgowe. Zamiast tego agresywnie zwiększa straty związane z ubijaniem. Koła zębate muszą pracować ciężej, aby poruszać się w kąpieli olejowej. To działanie wytwarza ciepło i marnuje energię.

Scenariusze operacyjne

Rozważmy dwa typowe scenariusze. Aplikacje o wysokim momencie obrotowym i niskiej prędkości są narażone na znaczne straty ślizgowe. Pomyśl o uruchomieniu przenośnika taśmowego.

Sytuacje związane z wysokimi prędkościami i niskim momentem obrotowym są inne. Tutaj głównym wrogiem wydajności jest ubijanie smaru. Jest to forma opór lepki11.

W PTSMAKE pomagamy klientom analizować ich specyficzne cykle pracy. Gwarantuje to, że przekładnia jest zoptymalizowana pod kątem najczęstszych punktów pracy, a nie tylko pojedynczej wartości szczytowej wydajności w arkuszu specyfikacji.

| Warunki pracy | Dominująca strata | Główna przyczyna |

|---|---|---|

| Niska prędkość / wysoki moment obrotowy | Przesuwne | Duża siła nacisku między zębami. |

| Wysoka prędkość / niski moment obrotowy | Ubijanie | Ruch z dużą prędkością przez smar. |

Zrozumienie tego kompromisu ma kluczowe znaczenie dla zaprojektowania wydajnego systemu mechanicznego.

Straty ślizgowe są powiązane z momentem obrotowym, podczas gdy straty obrotowe są powiązane z prędkością. Ta podstawowa zależność wyjaśnia, dlaczego wydajność przekładni jest różna. Optymalizacja wydajności wymaga zrównoważenia tych konkurujących ze sobą czynników w oparciu o zakres roboczy konkretnego zastosowania.

Czym różnią się pod względem wydajności przekładnie ślimakowe globoidalne i cylindryczne?

Kiedy mówimy o wydajności przekładni ślimakowej, geometria projektu jest podstawowym czynnikiem. Dwa główne typy to cylindryczne i kuliste.

Cylindryczne ślimaki są proste, jak śruba. Ślimaki kuliste są natomiast zakrzywione, aby dopasować się do kształtu przekładni ślimakowej. Ta pozornie niewielka różnica w konstrukcji ma ogromny wpływ na wydajność.

Oto szybkie porównanie ich podstawowych konstrukcji:

| Cecha | Ślimak cylindryczny | Globoid Worm |

|---|---|---|

| Kształt robaka | Prosty / cylindryczny | Wklęsły / Klepsydra |

| Kształt przekładni ślimakowej | Standardowa ostroga | Wklęsły |

| Typ kontaktu | Punkt lub linia | Obszar / powierzchnia |

Ta różnica w kontakcie jest kluczem do zrozumienia ich wydajności.

Przyjrzyjmy się bliżej tym konstrukcjom. Zestawy z pojedynczą obwiednią wykorzystują standardowy cylindryczny ślimak. Kontakt między ślimakiem a przekładnią jest tylko linią lub punktem w danym momencie. Koncentruje to obciążenie na bardzo małym obszarze.

Zestawy z podwójną otoczką lub konstrukcje globoidalne są inne. Ślimak ma wklęsły kształt klepsydry. Owija się wokół przekładni ślimakowej. Tworzy to znacznie większy obszar styku. Więcej zębów jest zaangażowanych jednocześnie, co znacznie rozkłada obciążenie.

Ten zgodny kontakt jest główną zaletą globoidów. Bezpośrednio zwiększa on nośność. W poprzednich projektach w PTSMAKE widzieliśmy, jak systemy globoidalne radziły sobie ze znacznie wyższymi momentami obrotowymi niż cylindryczne o podobnym rozmiarze.

Taka konstrukcja zwiększa również wydajność przekładni ślimakowej. Większy obszar styku pomaga utrzymać stabilną film hydrodynamiczny12 smaru między powierzchniami. Ten wytrzymały film olejowy skuteczniej oddziela metalowe części. Zmniejsza to tarcie i zużycie. W naszych testach często prowadzi to do wymiernego wzrostu wydajności operacyjnej.

| Metryka wydajności | Cylindryczny (pojedynczo rozwijający się) | Globoid (podwójnie rozwijający się) |

|---|---|---|

| Udźwig | Niższy | Wyższy |

| Obszar kontaktu | Mały (punkt/linia) | Duży (obszar) |

| Folia smarująca | Mniej stabilny | Bardziej stabilny i wytrzymały |

| Potencjalna wydajność | Dobry | Doskonały |

Wybór między nimi zależy od konkretnych potrzeb aplikacji w zakresie obciążenia, wydajności i kosztów.

Przekładnie ślimakowe Globoid oferują doskonałą nośność i potencjalną wydajność. Wynika to z ich zgodnego kontaktu, który promuje bardziej stabilny film smarny. Konstrukcje cylindryczne są prostsze i często bardziej powszechne w zastosowaniach ogólnego przeznaczenia.

Jakie są kluczowe kategorie czynników wpływających na ogólną wydajność?

Aby naprawdę zrozumieć wydajność przekładni ślimakowej, musimy ją podzielić. Uważam, że pomocne jest pogrupowanie czynników wpływających na wydajność w cztery główne kategorie.

To systematyczne podejście pomaga w analizie i optymalizacji wydajności. Zapobiega przeoczeniu krytycznych szczegółów. Każda kategoria odgrywa odrębną rolę.

Konstrukcja i czynniki geometryczne

Początkowy projekt wyznacza scenę dla wydajności. Kluczowe parametry są tutaj fundamentalne.

Czynniki materialne

Wybór materiałów ma bezpośredni wpływ na tarcie i odporność na zużycie w całym okresie eksploatacji komponentu.

Czynniki smarowania

Odpowiednie smarowanie ma kluczowe znaczenie dla zminimalizowania tarcia i skutecznego odprowadzania ciepła.

Czynniki operacyjne

Sposób, w jaki sprzęt jest używany w rzeczywistych zastosowaniach, znacząco wpływa na jego wydajność.

Przyjrzyjmy się bliżej tym czterem obszarom. Zignorowanie któregokolwiek z nich może prowadzić do nieoczekiwanych problemów z wydajnością. Całościowe spojrzenie jest niezbędne dla solidnego i wydajnego projektowania.

Czynniki projektowe/geometryczne

Kąt wyprzedzenia jest prawdopodobnie najważniejszym wyborem projektowym. Wyższy kąt wyprzedzenia generalnie prowadzi do lepszej wydajności. Jednak często odbywa się to kosztem niższego przełożenia, co stanowi klasyczny kompromis inżynieryjny.

Samo przełożenie również odgrywa rolę. Bardzo wysokie przełożenia często oznaczają niższą wydajność ze względu na zwiększony kontakt ślizgowy.

Czynniki materialne

Wybór materiału ma kluczowe znaczenie. Powszechnym połączeniem jest ślimak z hartowanej stali z kołem z brązu. Brąz zapewnia dobrą smarowność i odporność na zużycie. W PTSMAKE zwracamy szczególną uwagę na wykończenie powierzchni obrabianych elementów. Gładsze wykończenie zmniejsza początkowy Współczynnik tarcia13 i okres docierania.

| Czynnik | Wpływ na wydajność |

|---|---|

| Materiał ślimaka | Twardość zmniejsza zużycie |

| Materiał koła | Brąz zapewnia niskie tarcie |

| Wykończenie powierzchni | Gładsze wykończenie zmniejsza tarcie |

Czynniki smarowania

Właściwy środek smarny nie podlega negocjacjom. Jego lepkość musi odpowiadać prędkości roboczej i temperaturze. Dodatki do ekstremalnego ciśnienia (EP) mogą również zapobiegać katastrofalnym awariom przy dużych obciążeniach, chroniąc powierzchnie przekładni.

Czynniki operacyjne

Wreszcie, rzeczywiste warunki mają ogromne znaczenie. Wydajność nie jest statyczna. Zmienia się wraz z prędkością, obciążeniem i temperaturą. Na przykład, wydajność często wzrasta wraz z prędkością obrotową do pewnego momentu, po czym straty związane z pracą na biegu jałowym biorą górę.

Krótko mówiąc, ogólna wydajność jest złożonym wynikiem. Jest ona określana przez wzajemne oddziaływanie geometrii konstrukcyjnej, materiałoznawstwa, strategii smarowania i specyficznych wymagań operacyjnych aplikacji. Każdy czynnik musi być dokładnie rozważony.

Jak typowe pary materiałów (stal/brąz) wpływają na straty tarcia?

Czy kiedykolwiek zastanawiałeś się, dlaczego stal i brąz są tak powszechne w systemach przekładni ślimakowych? To nie przypadek. Nie bez powodu jest to klasyczny wybór inżynieryjny.

Klasyczne połączenie

Standardem w branży jest ślimak z hartowanej stali połączony z kółkiem z brązu. To połączenie zostało zaprojektowane z myślą o optymalnej wydajności i trwałości.

Najważniejsze zalety w skrócie

Ten wybór materiału bezpośrednio poprawia wydajność przekładni ślimakowej. Tworzy idealną równowagę między wytrzymałością a kontrolowanym, przewidywalnym zużyciem.

| Cecha | Stalowy ślimak | Brązowe koło |

|---|---|---|

| Twardość | Bardzo wysoka | Stosunkowo niski |

| Główna rola | Kierowca | Ofiarny |

| Spodziewane zużycie | Minimalny | Kontrolowany |

Ta strategiczna konfiguracja jest kluczem do zminimalizowania tarć.

Przeanalizujmy dokładnie, dlaczego ten stalowo-brązowy duet jest tak skuteczny. Jest to mistrzowskie połączenie nauki o materiałach i praktycznego, długoterminowego myślenia projektowego.

Rola materiału ofiarnego

Koło z brązu zostało zaprojektowane jako element "ofiarny". Jego względna miękkość oznacza, że z czasem ulega zużyciu. Chroni to bardziej skomplikowany i droższy ślimak z hartowanej stali.

Z naszego doświadczenia w PTSMAKE wynika, że taka filozofia projektowania pozwala klientom zaoszczędzić znaczne koszty związane z konserwacją i przestojami. Wymiana koła z brązu jest znacznie prostsza i tańsza niż wymiana całego wału ślimakowego.

Niskie tarcie dla wysokiej wydajności

Stal i brąz mają naturalnie niski współczynnik tarcia, gdy pracują względem siebie. Jest to absolutnie krytyczne dla osiągnięcia wysokiej wydajności przekładni ślimakowej. Mniejsze tarcie oznacza, że mniej energii jest marnowane w postaci ciepła, dzięki czemu system działa chłodniej i płynniej.

Sprytność osadzalności

Oto genialna, często pomijana zaleta. Wszelkie drobne cząstki zużycia lub obce zanieczyszczenia są wciskane w bardziej miękką powierzchnię z brązu. Zapobiega to ich uwięzieniu i szlifowaniu między zębami przekładni. Proces ten pozwala uniknąć awarii, w której przyczepność14 może spowodować zarysowania i szybkie zniszczenie powierzchni przekładni. Brąz skutecznie "wychwytuje" zanieczyszczenia, utrzymując ścieżkę styku w czystości.

Połączenie ślimaka z hartowanej stali i koła z brązu to sprawdzone, inteligentne rozwiązanie. Brąz działa jako element protektorowy, chroniąc droższy stalowy ślimak. Takie połączenie zapewnia niskie tarcie i doskonałą osadzalność, zwiększając wydajność przekładni ślimakowej i żywotność.

Jaki jest główny kompromis między przełożeniem a wydajnością?

Przyjrzyjmy się podstawowej geometrii przekładni ślimakowych. Ma to kluczowe znaczenie dla zrozumienia ich wydajności. Dla dowolnej średnicy ślimaka, wyższe przełożenie wprowadza fundamentalne ograniczenie.

Ograniczenie kąta wyprzedzenia

Wyższy współczynnik wymaga, aby gwint ślimaka miał mniejszy kąt wyprzedzenia. Nie jest to wybór projektowy; to geometryczna konieczność.

Ten pojedynczy czynnik ma bezpośredni wpływ na wydajność przekładni ślimakowej. Mniejszy kąt powoduje większe tarcie ślizgowe i mniejszą efektywną siłę obrotową.

| Przełożenie | Typowy kąt wyprzedzenia | Potencjalna wydajność |

|---|---|---|

| Niski (10:1) | Większy (>15°) | Wyższy |

| Wysoki (60:1) | Mniejsze (<5°) | Niższy |

Ta odwrotna zależność jest sednem kompromisu. Jest to podstawowa zasada, którą musimy zarządzać w każdym projekcie przekładni ślimakowej.

Fizyka tarcia i siły

Dlaczego mniejszy kąt wyprzedzenia zmniejsza wydajność? Wszystko sprowadza się do sił działających podczas kontaktu ślizgowego między gwintem ślimaka a zębem przekładni.

Kąt wyprzedzenia określa sposób podziału siły wejściowej. Duży, wydajny kąt wyprzedzenia kieruje więcej energii wejściowej na obrót koła zębatego. Mniej energii jest marnowane jako ciepło z tarcia. Ma to kluczowe znaczenie dla lepszej wydajności przekładni ślimakowej.

Składniki siły

Siła ma dwa zadania. Jedna część popycha ząb przekładni do przodu, tworząc wyjściowy moment obrotowy. Druga część po prostu wytwarza tarcie, gdy powierzchnie ślizgają się obok siebie.

Mały kąt wyprzedzenia sprawia, że składowa tarcia jest znacznie większa niż składowa toczenia. Materiał współczynnik tarcia15 jest stałym czynnikiem, ale geometria dyktuje jego wpływ.

W poprzednich projektach PTSMAKE musieliśmy stawić czoła temu wyzwaniu. Przejście z konstrukcji o wysokim współczynniku na system wielostopniowy o niższych współczynnikach często zapewnia znacznie lepszą ogólną wydajność, nawet jeśli zwiększa to złożoność.

| Aspekt | Mały kąt wyprzedzenia (wysoki współczynnik) | Duży kąt wyprzedzenia (niski współczynnik) |

|---|---|---|

| Kierunek siły | Więcej ślizgania, mniej skręcania | Więcej skręcania, mniej ślizgania się |

| Strata tarcia | Wysoki | Niski |

| Wytwarzanie ciepła | Wysoki | Niski |

| Samoblokujący | Często obecny | Mniej prawdopodobne |

Ta geometryczna rzeczywistość jest czymś, co zawsze omawiamy z klientami. Jeśli potrzebujesz wysokiego współczynnika, musisz być przygotowany na odpowiedni spadek wydajności.

Zasadniczo przełożenie przekładni określa kąt wyprzedzenia ślimaka. Wyższe przełożenie skutkuje mniejszym kątem, co z natury zwiększa tarcie ślizgowe. Ten geometryczny fakt tworzy podstawowy kompromis między wysokim współczynnikiem redukcji a optymalną wydajnością.

Jakie praktyczne metody można wykorzystać do pomiaru wydajności skrzyni biegów?

Pomiar sprawności skrzyni biegów ma kluczowe znaczenie. Pokazuje on, ile mocy jest tracone podczas pracy. Istnieją dwie podstawowe, praktyczne metody, aby to zrobić.

Metoda mechaniki bezpośredniej

To podejście bezpośrednio mierzy moc. Używamy czujników zarówno na wale wejściowym, jak i wyjściowym. Zapewnia to precyzyjne dane do dokładnych obliczeń.

Pośrednia metoda termiczna

Ta metoda szacuje straty mocy. Osiąga to poprzez pomiar mocy cieplnej. Ciepło jest bezpośrednim wynikiem nieefektywności operacyjnej. Każda metoda ma swoje miejsce, a my zbadamy je dalej.

Szczegółowa analiza: Pomiary mechaniczne

Jest to najdokładniejsza dostępna metoda. Instalujemy czujniki momentu obrotowego i prędkości na wałach wejściowych i wyjściowych skrzyni biegów.

Wzór jest prosty: Moc = Moment obrotowy × Prędkość kątowa. Porównując moc wejściową z mocą wyjściową, określamy sprawność.

| Pomiar | Wał wejściowy | Wał wyjściowy |

|---|---|---|

| Moment obrotowy | Czujnik T1 | Czujnik T2 |

| Prędkość | Czujnik S1 | Czujnik S2 |

| Moc | P_in = T1 × S1 | P_out = T2 × S2 |

Wydajność jest następnie obliczana jako (P_out / P_in) * 100%. To bezpośrednie podejście jest złotym standardem precyzji. Używając dynamometr16 jest powszechnym sposobem przeprowadzania tych testów, ponieważ zapewnia kontrolowane obciążenie.

Rozpakowywanie metody termicznej

Metoda termiczna jest podejściem pośrednim. Działa na zasadzie, że prawie cała utracona energia zamienia się w ciepło. Mierzymy wzrost temperatury powierzchni przekładni w stosunku do temperatury otoczenia.

Dane te, wraz z właściwościami materiału, pomagają oszacować rozpraszanie ciepła, co w przybliżeniu określa straty mocy. Jest to mniej precyzyjne, ale świetne do kontroli w terenie. Jest to przydatne w przypadku części takich jak przekładnie ślimakowe, gdzie tarcie znacząco wpływa na wydajność przekładni ślimakowej. Metoda ta nie wymaga demontażu systemu.

Istnieją dwie podstawowe metody pomiaru sprawności przekładni. Metoda mechaniczna bezpośrednio mierzy moc wejściową i wyjściową, zapewniając wysoką dokładność. Metoda termiczna pośrednio szacuje straty mocy poprzez pomiar ciepła, oferując praktyczną alternatywę dla oceny i diagnostyki w terenie.

Jakie przyszłe technologie mogą znacząco poprawić wydajność przekładni ślimakowych?

Przyszłość wydajności przekładni ślimakowych to nie tylko drobne usprawnienia. Chodzi o całkowitą zmianę technologiczną. Wychodzimy poza tradycyjne metale i oleje.

Otwierają się nowe, ekscytujące obszary. Należą do nich zaawansowane powłoki, inteligentniejsze smary i nowe materiały. Na horyzoncie pojawiają się również inteligentne systemy oparte na czujnikach.

Technologie te obiecują znaczne zmniejszenie tarcia i zużycia. Przesuną one granice tego, co jest możliwe.

| Obszar technologii | Bieżące podejście | Przyszłe innowacje |

|---|---|---|

| Powłoki powierzchniowe | Standardowe hartowanie | Węgiel diamentopodobny (DLC) |

| Smarowanie | Oleje syntetyczne | Nanocząsteczkowe dodatki |

| Materiały przekładni | Brąz, stal | Kompozyty z włókna węglowego |

| Monitorowanie | Kontrole okresowe | Informacje zwrotne z czujników w czasie rzeczywistym |

Następna fala technologii sprzętu

Patrząc w przyszłość, kilka kluczowych obszarów będzie napędzać kolejny skok wydajności. W naszej pracy w PTSMAKE stale śledzimy te zmiany, aby informować o naszych procesach obróbki precyzyjnej. Chodzi o przewidywanie, czego będą potrzebować nasi klienci z branży robotyki i motoryzacji.

Powłoki o bardzo niskim współczynniku tarcia

Doskonałym przykładem są powłoki DLC (Diamond-Like Carbon). Tworzą one niezwykle twardą i śliską powierzchnię. Drastycznie zmniejsza to tarcie ślizgowe charakterystyczne dla napędów ślimakowych. Rezultatem jest mniej ciepła i wyższa wydajność.

Zaawansowane dodatki do środków smarnych

Wyobraź sobie smary wypełnione mikroskopijnymi pomocnikami. Dodawanie nanocząstki17 do oleju przekładniowego może tworzyć samonaprawiającą się warstwę o niskim współczynniku tarcia na powierzchniach przekładni. Te małe cząsteczki działają jak łożyska kulkowe, przekształcając tarcie ślizgowe w tarcie toczne, które jest znacznie niższe.

Nowe materiały przekładni

Obserwujemy również wyjście poza tradycyjne metale. Kompozyty z włókna węglowego i zaawansowane polimery oferują wysoką wytrzymałość przy niższej masie. Lżejsze koła zębate mają mniejszą bezwładność. Oznacza to, że wymagają mniej energii do uruchomienia i zatrzymania, poprawiając ogólną szybkość reakcji i wydajność systemu.

| Technologia | Podstawowa korzyść | Potencjalny wzrost wydajności |

|---|---|---|

| Powłoki DLC | Zmniejszone tarcie | 5-10% |

| Nanocząsteczkowe środki smarne | Mniejsze zużycie i tarcie | 3-7% |

| Materiały kompozytowe | Niższa bezwładność i waga | 2-5% |

| Inteligentne czujniki | Optymalizacja w czasie rzeczywistym | 4-8% |

Inteligentne skrzynie biegów

Przyszłość jest inteligentna. Wbudowanie czujników bezpośrednio w przekładnie pozwala na monitorowanie w czasie rzeczywistym temperatury, wibracji i jakości smarowania. Dane te pozwalają systemom na bieżąco dostosowywać parametry pracy w celu uzyskania najwyższej wydajności przekładni ślimakowej.

Następna generacja przekładni ślimakowych będzie bardziej wydajna dzięki nowym materiałom, zaawansowanym środkom smarnym i inteligentnym, samooptymalizującym się systemom. Technologie te współpracują ze sobą w celu zmniejszenia tarcia, zużycia i strat energii, przesuwając wydajność poza obecne limity.

Odblokuj nowy poziom wydajności przekładni ślimakowych dzięki PTSMAKE

Chcesz zoptymalizować swoje projekty przekładni lub potrzebujesz precyzyjnych komponentów przekładni ślimakowych? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką i rzetelną wycenę. Pozwól nam zapewnić precyzję, wydajność i zaufane partnerstwo, których potrzebujesz - od prototypu do produkcji. Zapytaj teraz, aby poprawić swoje wyniki produkcyjne!

Dowiedz się, jak ten kluczowy parametr wpływa na wydajność i sprawność systemu napędu przekładni ślimakowej. ↩

Zrozumienie sposobu określania tej wartości i jej bezpośredniego wpływu na wydajność sprzętu. ↩

Zrozumienie, w jaki sposób tarcie ślizgowe wpływa na żywotność komponentów i wybór smarowania w projektowaniu mechanicznym. ↩

Poznaj szczegóły techniczne luzu przekładni i jego wpływu na maszyny precyzyjne. ↩

Dowiedz się, jak nauka o wzajemnym oddziaływaniu powierzchni w ruchu wpływa na konstrukcję i trwałość sprzętu. ↩

W naszym szczegółowym przewodniku dowiesz się, w jaki sposób wybór środka smarnego wpływa na straty związane z ubijaniem i ogólną wydajność przekładni. ↩

Zapoznaj się z naszym przewodnikiem na temat wpływu tego kąta na wybór materiału przekładni i jej wydajność. ↩

Odkryj, jak wybór materiału bezpośrednio wpływa na rozpraszanie ciepła i ogólną żywotność części w wymagających zastosowaniach. ↩

Dowiedz się, jak nauka o wzajemnym oddziaływaniu powierzchni w ruchu może zoptymalizować wydajność i żywotność komponentów. ↩

Odkryj, w jaki sposób te ochronne warstwy chemiczne zapobiegają katastrofalnemu zużyciu w warunkach intensywnego kontaktu metalu z metalem. ↩

Dowiedz się więcej o tym, jak opór płynu wpływa na wydajność mechaniczną. ↩

Dowiedz się, w jaki sposób ta cienka warstwa smaru ma kluczowe znaczenie dla wydajności i trwałości przekładni. ↩

Zrozum naukę o tarciu i jego bezpośrednim wpływie na wydajność komponentów. ↩

Zrozumienie, w jaki sposób przywieranie materiału i zacieranie może prowadzić do katastrofalnej awarii przekładni. ↩

Dowiedz się, jak ta kluczowa właściwość materiału wpływa na projekt przekładni i obliczenia wydajności. ↩

Dowiedz się, jak to urządzenie dokładnie mierzy moment obrotowy i prędkość, aby obliczyć rzeczywistą moc mechaniczną. ↩

Dowiedz się, w jaki sposób te mikroskopijne cząsteczki mają zrewolucjonizować smarowanie przemysłowe i obniżyć koszty operacyjne. ↩