Przekładnie ślimakowe mogą decydować o wydajności maszyn precyzyjnych. Złe wybory projektowe prowadzą do katastrofalnych awarii, nadmiernego zużycia i kosztownych przestojów, które zakłócają pracę całych linii produkcyjnych.

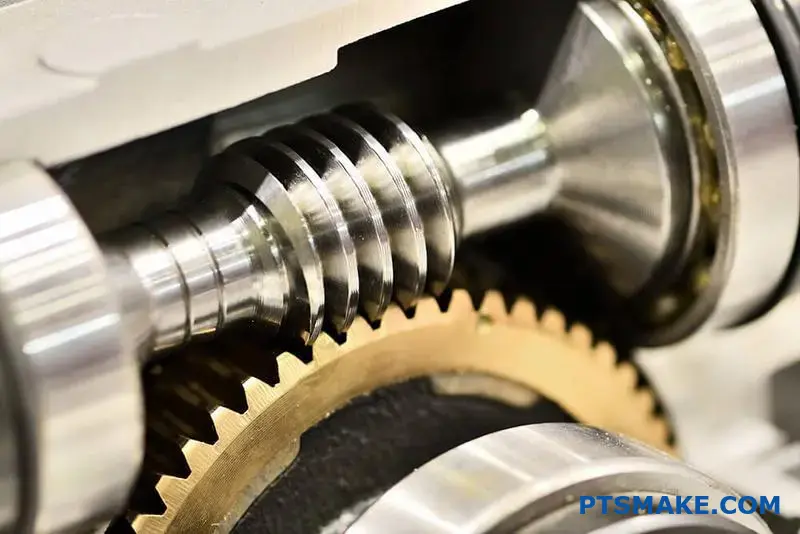

Przekładnia ślimakowa to mechaniczny system przenoszenia mocy, w którym gwintowana śruba (ślimak) zazębia się z kołem zębatym, tworząc wysokie przełożenia redukcyjne poprzez kontakt ślizgowy, który umożliwia precyzyjną kontrolę ruchu i samoblokowanie.

Zaprojektowałem systemy napędów ślimakowych do krytycznych zastosowań, w których awaria nie wchodzi w grę. Ten przewodnik obejmuje wszystko, od podstawowych zasad mechaniki po zaawansowane techniki eliminacji luzów, dając ci wiedzę potrzebną do tworzenia niezawodnych systemów.

Jakie jest podstawowe działanie mechaniczne napędu ślimakowego?

Działanie napędu ślimakowego jest proste, ale potężne. Wyobraź sobie śrubę obracającą się względem koła zębatego. Jest to podstawowa zasada działania. Gwinty śruby lub "ślimaka" zazębiają się z zębami koła zębatego.

Współdziałanie śruby i przekładni

Obrót ślimaka wymusza obrót koła zębatego. W przeciwieństwie do typowych kół zębatych, które toczą się względem siebie, gwint ślimaka ślizga się po zębach koła zębatego. Jest to definiujące działanie mechaniczne.

Kontakt ślizgowy a kontakt toczny

Ten ruch ślizgowy ma kluczowe znaczenie. Decyduje on o niemal każdej charakterystyce jazdy. Dominacja ruchu ślizgowego nad kontaktem tocznym jest kluczowa.

| Typ kontaktu | Ruch podstawowy | Kluczowa charakterystyka |

|---|---|---|

| Przesuwne | Ścieranie powierzchni | Wysokie tarcie |

| Rolling | Rolka powierzchni | Niskie tarcie |

To rozróżnienie ma fundamentalne znaczenie dla zrozumienia napędów ślimakowych.

To podstawowe działanie ślizgowe ma poważne konsekwencje. Ciągłe tarcie między gwintem ślimaka a zębem przekładni powoduje znaczne tarcie. Jest to podstawowy kompromis w każdej konstrukcji ślimaka i koła ślimakowego.

Tarcie i jego produkty uboczne

Wysokie tarcie oznacza niższą wydajność w porównaniu z innymi typami przekładni. Duża część energii wejściowej jest tracona w postaci ciepła. Często wymaga to solidnych systemów smarowania, a czasem chłodzenia, zwłaszcza w zastosowaniach o dużej mocy, które obsługujemy w PTSMAKE. Ciepło to musi być zarządzane.

Osiąganie wysokich współczynników redukcji

Jednak to działanie ślizgowe umożliwia uzyskanie niesamowitych współczynników redukcji biegów z jednego stopnia. Jeden pełny obrót ślimaka może przesunąć przekładnię tylko o jeden ząb. W ten sposób kompaktowe pakiety osiągają przełożenia 50:1 lub nawet 100:1. Specyficzne kąt śrubowy1 gwintu ślimaka jest tutaj krytycznym czynnikiem projektowym.

Związek między działaniem a wydajnością

Wydajność napędu jest bezpośrednio związana z tą interakcją ślizgową. Zrozumienie tego pomaga w doborze odpowiednich materiałów i konstrukcji w celu zapewnienia optymalnej żywotności i wydajności.

| Cecha | Przyczyna | Konsekwencje |

|---|---|---|

| Wysokie tarcie | Kontakt przesuwny | Wytwarzanie ciepła, niższa wydajność |

| Wysoka redukcja | Działanie śruby | Kompaktowy rozmiar, wysoki moment obrotowy |

| Samoblokujący | Wysokie tarcie i kąt | Niezdolność do jazdy wstecz |

Ta interakcja definiuje podstawową wartość systemu w wielu zastosowaniach.

Podstawowym działaniem przekładni ślimakowej jest ślizganie się gwintu śruby po zębie koła zębatego. Ten ruch ślizgowy o wysokim współczynniku tarcia jest odpowiedzialny zarówno za wysokie współczynniki redukcji, jak i jego nieodłączną nieefektywność, co czyni go wyspecjalizowanym, ale bardzo skutecznym elementem mechanicznym.

Co definiuje kąt wyprzedzenia ślimaka i jego kluczową rolę?

Kąt wyprzedzenia to coś więcej niż tylko pomiar. To serce wydajności przekładni ślimakowej. Decyduje on o wydajności systemu.

Określa również, czy mechanizm może się "samoblokować". Oznacza to, że koło ślimakowe nie może napędzać ślimaka.

Potraktuj to jako fundamentalny wybór projektowy. Zamieniasz wydajność na kontrolę. Decyzja ta ma wpływ na działanie całej maszyny.

| Kąt prowadzenia | Kluczowa charakterystyka | Typowy przypadek użycia |

|---|---|---|

| Mały | Samoblokujący, niższa wydajność | Podnoszenie, podnoszenie |

| Duży | Wysoka wydajność, bez blokady | Ciągła transmisja mocy |

Kompromis: wydajność vs. samoblokowanie

Kąt wyprzedzenia ma odwrotny związek z samoblokowaniem. Zrozumienie tego jest kluczowe w projektowaniu ślimaków i kół ślimakowych. Mniejszy kąt wyprzedzenia powoduje większe tarcie. Tarcie to zapobiega cofaniu się ślimaka.

Ta samoblokująca się funkcja jest nieoceniona w zastosowaniach takich jak podnośniki lub dźwigniki. Zapewnia ona wbudowany hamulec bezpieczeństwa. Jednak zwiększone tarcie oznacza niższą wydajność. Więcej energii jest tracone w postaci ciepła.

Z kolei większy kąt wyprzedzenia zmniejsza tarcie. Skutkuje to płynniejszą pracą i wyższą wydajnością. Moc jest przekazywana przy minimalnych stratach. Systemy te są idealne do zastosowań wymagających ciągłego ruchu. Tracą one jednak zaletę samoblokowania. W tym przypadku współczynnik tarcia2 między materiałami staje się mniej istotnym czynnikiem w zapobieganiu cofaniu.

W PTSMAKE pomagamy klientom poruszać się w tym obszarze. Analizujemy potrzeby aplikacji, aby znaleźć idealną równowagę.

Porównanie efektów kąta wyprzedzenia

| Cecha | Niski kąt wyprzedzenia (< 5°) | Wysoki kąt wyprzedzenia (> 10°) |

|---|---|---|

| Wydajność | Dolny (30-50%) | Wyższy (50-90%+) |

| Samoblokujący | Tak | Nie |

| Wytwarzanie ciepła | Wysoki | Niski |

| Główny cel | Trzymanie pozycji | Transmisja mocy |

Krytyczna rola w projektowaniu aplikacji

Wybór odpowiedniego kąta wyprzedzenia jest krytycznym krokiem. Nie chodzi tylko o pojedynczy komponent. Wpływa on na niezawodność i wydajność całego systemu. Zły wybór może prowadzić do nieefektywności lub awarii.

Na przykład, użycie wysokowydajnej przekładni w zastosowaniach związanych z podnoszeniem byłoby niebezpieczne. Mogłaby ona ulec awarii bez oddzielnego układu hamulcowego.

Kąt wyprzedzenia jest kluczowym parametrem. Określa on podstawowe zachowanie zestawu przekładni ślimakowej.

Krótko mówiąc, kąt prowadzenia ślimaka stanowi wyraźny kompromis. Musisz wybrać między wysoką wydajnością operacyjną a nieodłącznym bezpieczeństwem samoblokowania. Decyzja ta ma fundamentalne znaczenie dla udanego projektu systemu przekładni ślimakowej i nie można jej przeoczyć.

Jakie są podstawowe parametry geometryczne pary przekładni ślimakowych?

Zrozumienie pary przekładni ślimakowych zaczyna się od jej podstawowych parametrów geometrycznych. Wartości te to nie tylko liczby na arkuszu specyfikacji. Są one planem całego systemu.

Parametry te bezpośrednio kontrolują wydajność przekładni. Wpływają na stosunek prędkości końcowej, moment obrotowy, a nawet rozmiar fizyczny. Ich prawidłowe dobranie jest niezbędne dla każdej udanej aplikacji.

W PTSMAKE precyzja zaczyna się od tych podstawowych definicji.

| Parametr | Główna rola |

|---|---|

| Liczba uruchomień | Wpływa na szybkość i wydajność |

| Liczba zębów | Ustawia przełożenie redukcji biegów |

| Moduł / podziałka | Określa rozmiar i siłę zęba |

| Odległość środkowa | Określa układ zespołu |

| Kąt nacisku | Wpływa na przenoszenie siły i kontakt |

Przeanalizujmy, jak te parametry współpracują ze sobą w sensie praktycznym. Współdziałanie między nimi definiuje ostateczny projekt i jest kluczową częścią skutecznego projektowania ślimaków i kół ślimakowych.

Liczba startów i zębów

Przełożenie to po prostu liczba zębów na kole podzielona przez liczbę startów na ślimaku. Koło z 60 zębami i ślimakiem z dwoma startami daje przełożenie 30:1. Jest to często pierwszy parametr określany w procesie projektowania.

Moduł lub podziałka średnicowa

Moduł dyktuje rozmiar zębów przekładni. Większy moduł skutkuje większymi, mocniejszymi zębami, które mogą przenosić większy moment obrotowy. Zwiększa to jednak również całkowity rozmiar zarówno ślimaka, jak i koła, co może nie mieścić się w ograniczeniach projektowych.

Odległość środkowa

Jest to fizyczna odległość między linią środkową ślimaka a linią środkową koła ślimakowego. Jest to krytyczny wymiar, często ustalany przez konstrukcję obudowy. Wszystkie inne parametry muszą być obliczone tak, aby dokładnie pasowały do tej konkretnej odległości.

Kąty zaangażowania

Kąt nacisku dyktuje sposób przenoszenia sił między zębami. Kąt kąt wyprzedzenia3 Kąt nachylenia ślimaka jest równie ważny, ponieważ musi on pokrywać się ze spiralą koła, aby zapewnić płynną pracę. Optymalizacja tych kątów jest kluczem do maksymalizacji wydajności i minimalizacji zużycia.

| Wpływ parametrów | Konsekwencje dla wydajności |

|---|---|

| Stosunek (starty vs. zęby) | Zarządza prędkością wyjściową i momentem obrotowym |

| Moduł | Bezpośrednio wpływa na siłę i rozmiar fizyczny |

| Odległość środkowa | Podstawowe ograniczenie fizyczne dla skrzyni biegów |

| Kąty nacisku i prowadzenia | Wpływa na wydajność, hałas i płynność działania |

Podsumowując, podstawowe parametry geometryczne przekładni ślimakowej to zestaw wzajemnie powiązanych zmiennych. Zmiana jednego parametru, takiego jak liczba uruchomień w celu zmiany prędkości, wymaga dostosowania innych w celu utrzymania prawidłowego działania i dopasowania w wyznaczonej przestrzeni.

Jaka jest zasada samoblokowania w konstrukcji koła ślimakowego?

Samoblokowanie w konstrukcji ślimaka i koła ślimakowego jest fascynującą i krytyczną cechą. Wszystko sprowadza się do prostej walki między geometrią a tarciem. Pomyśl o tym jak o jednokierunkowej bramie dla mocy.

Rola kątów

Zachowanie systemu jest dyktowane przez dwa kluczowe kąty: kąt wyprzedzenia i kąt tarcia. Gdy tarcie wygrywa, system blokuje się. Zapobiega to cofaniu się koła ślimakowego. Jest to czysto mechaniczne zabezpieczenie.

| Typ kąta | Opis | Rola w samoblokowaniu |

|---|---|---|

| Kąt wyprzedzenia (λ) | Kąt gwintu ślimaka. | Reprezentuje geometrię jazdy. |

| Kąt tarcia (φ) | Określone przez tarcie materiałów. | Reprezentuje siłę oporu. |

Zasada ta ma fundamentalne znaczenie dla tworzenia bezpiecznych i niezawodnych systemów przekładni do konkretnych zastosowań.

Głębsze spojrzenie: Fizyka blokowania

Samoblokowanie występuje, gdy kąt tarcia jest większy niż kąt wyprzedzenia. Ta prosta zasada ma głębokie implikacje. Kąt tarcia sam w sobie jest pochodną wartości Współczynnik tarcia statycznego4 pomiędzy współpracującymi powierzchniami ślimaka i koła.

Gdy koło ślimakowe próbuje napędzać ślimak, siła, którą przykłada, jest w większości przeciwstawiana tarciu. Jeśli kąt wyprzedzenia jest zbyt mały (mniejszy niż kąt tarcia), składowa siły próbująca obrócić ślimak nie jest wystarczająco silna, aby pokonać siłę tarcia. System po prostu zacina się lub "blokuje".

Projektowanie dla bezpieczeństwa

W PTSMAKE często wykorzystujemy tę zasadę w zastosowaniach o krytycznym znaczeniu dla bezpieczeństwa. W przypadku urządzeń takich jak windy lub podnośniki, nie można pozwolić, aby obciążenie napędzało silnik w przypadku awarii zasilania. Samoblokujący ślimak i koło ślimakowe to idealne rozwiązanie.

Oto stan w rozbiciu:

| Stan | Wynik | Czy koło może napędzać robaka? |

|---|---|---|

| Kąt tarcia > Kąt wyprzedzenia | Samoblokujący | Nie |

| Kąt tarcia < Kąt wyprzedzenia | Bez blokady (z napędem wstecznym) | Tak |

Wybór odpowiednich materiałów i smarów jest kluczowy. W oparciu o nasze testy, połączenie stalowego ślimaka z kołem z brązu zapewnia przewidywalny poziom tarcia, ułatwiając projektowanie niezawodnego samoblokowania. Jest to kluczowy aspekt naszego procesu projektowania ślimaków i kół ślimakowych.

Samoblokowanie jest osiągane, gdy kąt tarcia przekracza kąt wyprzedzenia. Ta właściwość mechaniczna zapobiega cofaniu się koła ślimakowego, co czyni ją kluczową cechą bezpieczeństwa w zastosowaniach takich jak podnośniki i dźwigniki, w których należy zapobiegać cofaniu się obciążenia.

Jakie są niezbywalne właściwości materiału dla ślimaków i kół?

Wydajność zestawu przekładni ślimakowej zależy od krytycznego kontrastu. Ślimak i koło muszą mieć różne właściwości materiałowe.

Nie jest to przypadek, lecz zamierzony efekt. Ślimak jest zawsze twardszym elementem. Koło jest celowo wykonane z bardziej miękkiego i podatnego materiału.

Ta fundamentalna różnica zarządza intensywnym tarciem ślizgowym. Zapewnia to płynne działanie systemu i jego dłuższą żywotność. Zrozumienie tego kontrastu jest kluczem do udanego projektowania ślimaków i kół ślimakowych.

| Komponent | Kluczowe właściwości | Wspólny materiał |

|---|---|---|

| Robak | Twardość i gładkość | Stal hartowana |

| Koło | Zgodność i niskie tarcie | Brąz |

Aby poradzić sobie z wysokim kontaktem ślizgowym, ślimak i koło działają jako wyspecjalizowany zespół. Każda część ma odrębną rolę zdefiniowaną przez jej materiał. Jest to klasyczny przykład inteligentnej inżynierii, w której materiały są wybierane do współpracy, a nie przeciwko sobie.

Robak: Twardy i gładki

Zadaniem ślimaka jest wytrzymywanie ciągłego poślizgu pod wysokim ciśnieniem. Do tego potrzebna jest wyjątkowa twardość. Hartowana stal jest powszechnym wyborem, ponieważ jest odporna na zużycie.

Sama twarda powierzchnia nie wystarczy. Ślimak musi być również szlifowany i polerowany do bardzo gładkiego wykończenia. Minimalizuje to tarcie, co z kolei zmniejsza gromadzenie się ciepła i poprawia ogólną wydajność. Szorstki ślimak szybko zniszczyłby koło.

Koło: Zgodny i samosmarujący

Kierownica wymaga innego zestawu właściwości. Została zaprojektowana jako bardziej miękka część pary. Materiały takie jak brąz lub niektóre polimery są idealne.

Ta miękkość umożliwia "zużycie" koła i dopasowanie go do profilu ślimaka. Proces ten zwiększa powierzchnię styku, rozkładając obciążenie bardziej równomiernie. Działa to również jako zabezpieczenie przed awarią; tańsze koło ma się zużyć jako pierwsze, co jest przykładem ofiarne zużycie5. Brąz oferuje również doskonałe właściwości niskotarciowe podczas pracy ze stalą, zmniejszając potrzebę ciągłego smarowania.

W PTSMAKE pomagamy klientom w wyborze tej pary materiałów, aby zoptymalizować trwałość ich zespołów.

Kontrast materiałowy w przekładni ślimakowej nie podlega negocjacjom. Twardy, gładki ślimak zapewnia trwałość przed siłami ślizgowymi. Bardziej miękkie koło o niskim współczynniku tarcia dopasowuje się do ślimaka i zużywa się w przewidywalny sposób, chroniąc cały system i zapewniając płynne, wydajne przenoszenie mocy.

Jaka jest różnica między robakami z jednym i wieloma startami?

Prawdziwa różnica nie polega tylko na liczeniu wątków. Chodzi o funkcję i wydajność. Ślimak wielorozruchowy zmienia całą dynamikę zestawu przekładni.

Zwiększa to kąt wyprzedzenia ślimaka. Ta pojedyncza zmiana wywołuje efekt falowania. Bezpośrednio zwiększa prędkość i wydajność.

Ma to jednak swoją cenę. Otrzymujesz niższe przełożenie. Zdolność do samoblokowania również znacznie spada.

Wybór zależy od priorytetu aplikacji.

| Cecha | Single-Start Worm | Multi-Start Worm |

|---|---|---|

| Kąt prowadzenia | Mały | Duży |

| Prędkość | Niższy | Wyższy |

| Wydajność | Niższy | Wyższy |

| Przełożenie | Wysoki | Niski |

Głębsze zanurzenie się w funkcjonalne kompromisy

Wybór odpowiedniego ślimaka wymaga zrównoważenia konkurujących ze sobą czynników. Większy kąt wyprzedzenia w ślimaku wielobiegunowym oznacza mniejszy poślizg i większy kontakt toczny. Jest to klucz do wyższej wydajności.

W naszej pracy w PTSMAKE widzieliśmy ten wpływ wydajność kinematyczna6 z pierwszej ręki. Lepsza wydajność przekłada się na mniejsze straty energii w postaci ciepła. Może to mieć krytyczne znaczenie w zastosowaniach wymagających ciągłej pracy.

Kompromisem jest kontrola. Ślimak z pojedynczym rozruchem zapewnia bardzo wysokie przełożenie. Oznacza to precyzyjny, powolny ruch i wysokie zwielokrotnienie momentu obrotowego. Często ma naturalną tendencję do samoblokowania, co jest świetne do utrzymywania obciążeń.

Poświęca to ślimak z wielokrotnym rozruchem. Bardziej stromy kąt ułatwia kołu ślimakowemu cofanie się ślimaka. Jest to kluczowy punkt w prawidłowym projektowaniu ślimaka i koła ślimakowego. Musisz zdecydować, czy potrzebujesz prędkości, czy siły trzymania.

Wybór zależny od aplikacji

| Potrzeba zastosowania | Zalecany typ robaka | Uzasadnienie |

|---|---|---|

| Podnośniki, windy | Pojedynczy start | Wysokie przełożenie i samoblokowanie mają kluczowe znaczenie dla bezpieczeństwa. |

| Systemy przenośników | Multi-Start | Większa prędkość i wydajność są niezbędne do uzyskania przepustowości. |

| Indeksowanie tabel | Pojedynczy start | Głównym celem jest wysoka precyzja i utrzymanie pozycji. |

| Reduktory wysokiej prędkości | Multi-Start | Nacisk kładziony jest na efektywną redukcję prędkości, a nie blokowanie. |

Wybór pomiędzy ślimakami jedno- i wielorozruchowymi jest krytyczną decyzją projektową. Ślimaki wielostartowe oferują szybkość i wydajność, podczas gdy ślimaki jednostartowe zapewniają wysoką redukcję biegów i możliwość samoblokowania. Najlepszy wybór jest zawsze podyktowany konkretnymi potrzebami funkcjonalnymi aplikacji.

Jakie są podstawowe funkcje smarowania w napędach ślimakowych?

Smarowanie w napędach ślimakowych nie jest tylko dodatkiem. Jest to fundamentalna część projektu systemu. Jego głównym zadaniem jest zarządzanie tarciem.

To intensywne tarcie występuje pomiędzy powierzchniami ślizgowymi ślimaka i koła. Zaniedbanie smarowania prowadzi do szybkiej awarii.

Trzy filary smarowania napędu ślimakowego

Prawidłowe smarowanie spełnia trzy zasadnicze funkcje. Każda z nich ma kluczowe znaczenie dla wydajności i trwałości.

| Podstawowa funkcja | Kluczowa rola w napędach ślimakowych |

|---|---|

| Redukcja tarcia | Minimalizuje opór między ślimakiem a kołem. |

| Rozpraszanie ciepła | Chłodzi system poprzez odprowadzanie ciepła. |

| Ochrona powierzchni | Zapobiega zużyciu, zarysowaniom i korozji chemicznej. |

Myślenie o nim jako o podstawowym komponencie jest kluczowe.

Wybór środka smarnego jest równie istotny jak sama geometria przekładni. Niewłaściwy płyn może wyrządzić więcej szkody niż pożytku, prowadząc do przedwczesnej awarii i kosztownych przestojów. Jest to decyzja, której nigdy nie podejmujemy lekkomyślnie w naszych projektach w PTSMAKE.

Dogłębna analiza roli smarowania

Przyjrzyjmy się, dlaczego każda z tych funkcji jest tak ważna. Unikalne działanie ślizgowe przekładni ślimakowej sprawia, że smarowanie jest złożonym wyzwaniem. To nie jest tak, jak w przypadku innych zestawów przekładni.

Zarządzanie tarciem i ciepłem

Stały kontakt ślizgowy generuje znaczne ilości ciepła. Podstawową rolą smaru jest tworzenie filmu, który oddziela stalowe gwinty ślimaka od bardziej miękkich zębów koła wykonanych z brązu. Minimalizuje to bezpośredni kontakt metalu z metalem.

Jednocześnie smar działa jak chłodziwo. Pochłania energię cieplną z punktu styku i przenosi ją do obudowy przekładni, gdzie może się rozproszyć. Bez tego temperatura szybko by wzrosła, zagrażając integralności materiału. Jest to kluczowy czynnik w każdej solidnej konstrukcji ślimaka i koła ślimakowego.

Ochrona powierzchni przed uszkodzeniem

Smar działa również jako osłona. Zapobiega powstawaniu rys i zużyciu powierzchni przekładni. Dodatki w oleju tworzą ochronną warstwę chemiczną, która jest niezbędna w warunkach wysokiego ciśnienia często spotykanych w napędach ślimakowych. Ten stan jest znany jako smarowanie graniczne7.

| Tryb awarii | Bezpośrednia przyczyna |

|---|---|

| Wżery i punktacja | Rozpad filmu smarnego pod ciśnieniem. |

| Przegrzanie | Niewystarczające odprowadzanie ciepła przez olej. |

| Korozja | Zanieczyszczenie wilgocią i niewłaściwe dodatki. |

Chroni również przed rdzą i korozją, wydłużając żywotność całego zespołu.

Smarowanie w napędach ślimakowych jest elementem wielofunkcyjnym. Zmniejsza tarcie, odprowadza ciepło i chroni powierzchnie przed zużyciem i korozją. Traktowanie go jako krytycznego elementu konstrukcyjnego, a nie refleksji, ma zasadnicze znaczenie dla niezawodnego i długotrwałego działania.

Jakie są podstawowe klasyfikacje typów przekładni ślimakowych?

Przy wyborze przekładni ślimakowej wybór często sprowadza się do dwóch głównych rodzin. Są to ślimaki cylindryczne i kuliste.

Podstawowa różnica polega na geometrii ślimaka. Wpływa ona bezpośrednio na obszar styku z kołem ślimakowym.

Ten pojedynczy wybór projektowy wpływa na wydajność, złożoność i ogólny koszt. Prawidłowa konstrukcja ślimaka i koła ślimakowego zależy od zrozumienia tego rozróżnienia.

| Typ | Główne cechy | Najlepsze dla |

|---|---|---|

| Cylindryczny | Prosty profil ślimaka | Zastosowania ogólne |

| Globoid | Profil robaka klepsydry | Zadania o dużym obciążeniu |

Zagłębienie się w te dwie rodziny ujawnia wyraźne kompromisy. W PTSMAKE prowadzimy klientów przez tę decyzję, aby dopasować projekt do ich konkretnych potrzeb. Wybór rzadko dotyczy tego, co jest "lepsze", ale tego, co jest "właściwe".

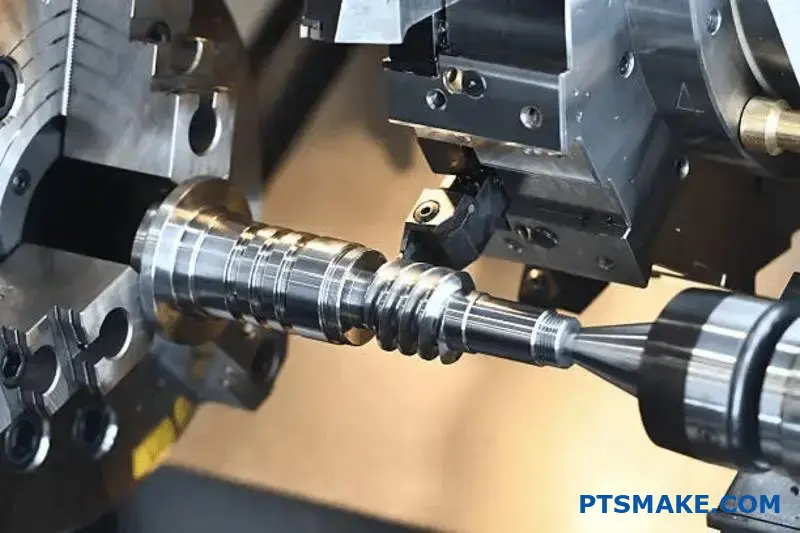

Cylindryczne (pojedynczo rozwijające się) robaki

Jest to najczęściej spotykany typ. Ślimak ma prosty, cylindryczny kształt, podobny do gwintu śruby.

Powierzchnia styku i nośność

Kontakt między gwintem ślimaka a zębami koła odbywa się wzdłuż linii. Ogranicza to powierzchnię przenoszenia mocy.

W rezultacie przekładnie ślimakowe z pojedynczą obudową mają mniejszą nośność w porównaniu do swoich globoidalnych odpowiedników. Doskonale nadają się do zastosowań o umiarkowanym momencie obrotowym i ogólnego przeznaczenia.

Złożoność i koszty

Ich prosta geometria sprawia, że ich produkcja jest łatwiejsza i bardziej przystępna cenowo. Można stosować standardowe oprzyrządowanie, co pozwala obniżyć koszty produkcji. Sprawia to, że są one opłacalnym rozwiązaniem dla wielu projektów.

Globoidalne (podwójnie rozwijające się) robaki

Ta konstrukcja jest bardziej zaawansowana. Ślimak ma kształt klepsydry lub wklęsły, co pozwala mu częściowo owinąć się wokół koła ślimakowego.

Powierzchnia styku i nośność

Ten "otaczający" kształt tworzy znacznie większy obszar styku. Zamiast linii, styk jest powierzchnią. Powierzchnia działanie sprzężone8 jest rozprowadzana na większej liczbie zębów jednocześnie.

Znacząco zwiększa to nośność i odporność na wstrząsy. W oparciu o nasze testy, mogą one przenosić do trzech razy większe obciążenia niż ślimaki cylindryczne o tym samym rozmiarze.

Złożoność i koszty

Złożona geometria sprawia, że produkcja jest trudna i kosztowna. Wymaga specjalistycznych maszyn i precyzyjnego ustawienia podczas montażu. Niewspółosiowość może szybko doprowadzić do awarii, co sprawia, że cała konstrukcja ślimaka i koła ślimakowego staje się bardziej krytyczna.

| Cecha | Cylindryczny (pojedynczo rozwijający się) | Globoid (podwójnie rozwijający się) |

|---|---|---|

| Wzór kontaktu | Kontakt liniowy | Kontakt w sprawie obszaru |

| Udźwig | Standard | Wysoki |

| Wydajność | Dobry | Bardzo wysoka |

| Koszt produkcji | Niższy | Wyższy |

| Czułość wyrównania | Mniej wrażliwy | Bardzo wrażliwy |

Podsumowując, decyzja polega na zrównoważeniu wydajności i kosztów. Ślimaki cylindryczne są praktycznym i opłacalnym wyborem dla większości zastosowań. Ślimaki globoidalne oferują lepszą nośność do ciężkich zadań, ale wymagają większej precyzji produkcji i wyższego budżetu.

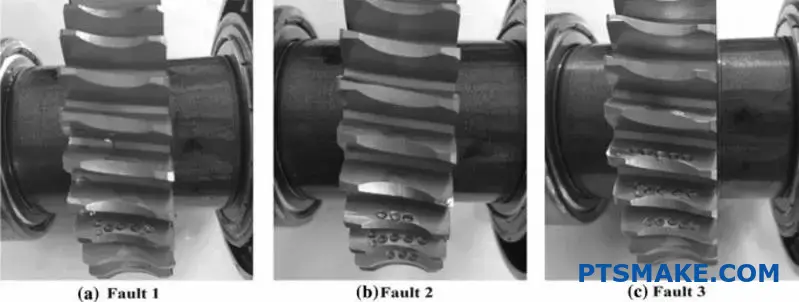

Jakie są typowe tryby awarii w konstrukcji ślimaka i koła?

Zrozumienie awarii w konstrukcji ślimaka i koła jest pierwszym krokiem w kierunku zapobiegania. Awarie nie są przypadkowe; pozostawiają wskazówki. Rozpoznanie tych znaków pomaga nam zdiagnozować pierwotną przyczynę i ulepszyć przyszłe projekty.

Różne awarie objawiają się na różne sposoby. Ich prawidłowa identyfikacja jest kluczowa dla skutecznego rozwiązywania problemów. Z mojego doświadczenia wynika, że większość problemów można podzielić na kilka wspólnych kategorii.

Poniżej znajduje się krótki przewodnik po tym, co możesz zobaczyć.

| Tryb awarii | Główny sygnał wizualny |

|---|---|

| Wżery | Małe kratery na powierzchni koła zębatego |

| Nosić | Utrata materiału, gładka lub szorstka |

| Zginanie/łamanie | Zdeformowany lub pęknięty gwint ślimaka |

| Punktacja | Głębokie rysy lub wyżłobienia wzdłuż kierunku przesuwania |

Każdy tryb wskazuje na konkretny problem.

Powiązanie awarii z przyczynami źródłowymi

Każda awaria opowiada historię o żywotności zestawu przekładni. Niezbędne jest prześledzenie źródła awarii. W ten sposób budujemy bardziej solidne i niezawodne systemy w PTSMAKE.

Wżery i zmęczenie powierzchniowe

Wżery wyglądają jak małe wgłębienia na powierzchni zęba koła zębatego. Jest to klasyczny objaw zmęczenia powierzchniowego. Dzieje się tak w wyniku dużych, powtarzających się naprężeń kontaktowych, które przekraczają granicę wytrzymałości materiału. Główną przyczyną jest często przeciążenie lub niewystarczająca twardość powierzchni.

Zużycie ścierne i adhezyjne

Bardziej miękkie tarcze z brązu są szczególnie podatne na zużycie. Zużycie ścierne wynika z obecności twardych cząstek w smarze. Zanieczyszczenia te ścierają materiał tarczy. Zużycie adhezyjne występuje, gdy smar zawodzi, powodując kontakt metalu z metalem i przenoszenie materiału.

Zginanie i łamanie

Wygięty lub zerwany gwint ślimaka jest katastrofalną awarią. Jest to prawie zawsze spowodowane nagłym obciążeniem udarowym lub poważnym przeciążeniem. Wskazuje to, że siły działające na system znacznie przekroczyły wytrzymałość projektową ślimaka.

Awaria smarowania i punktacja

Punktacja9 charakteryzuje się głębokimi rysami wzdłuż kierunku poślizgu. Jest to bezpośredni skutek awarii smarowania. Film olejowy ulega rozrzedzeniu, przez co wysokie punkty na powierzchniach łączą się ze sobą, a następnie rozrywają.

| Tryb awarii | Prawdopodobna przyczyna źródłowa |

|---|---|

| Wżery | Przeciążenie, zmęczenie materiału |

| Zużycie ścierne | Zanieczyszczony smar |

| Zużycie kleju | Nieodpowiednie smarowanie, wysokie ciśnienie |

| Zginanie/łamanie | Ekstremalne obciążenie udarowe lub przeciążenie |

| Punktacja | Zerwanie filmu smarnego pod wpływem ciepła/ciśnienia |

Zrozumienie tych typowych trybów awarii ma kluczowe znaczenie. Każdy z nich, od wżerów po pęknięcia, wskazuje na konkretną przyczynę źródłową. Identyfikacja tych przyczyn, takich jak przeciążenie lub słabe smarowanie, pozwala na skuteczne przeprojektowanie i zapobieganie, zapewniając lepszą wydajność konstrukcji ślimaka i koła ślimakowego.

W jaki sposób pary materiałów kształtują proces wyboru projektu?

Wybór odpowiednich materiałów ma kluczowe znaczenie w projektowaniu. Jest to szczególnie prawdziwe w przypadku projektowania ślimaków i kół ślimakowych. Proces ten nie jest przypadkowy; podąża wyraźną ścieżką.

Klasyczny punkt startowy

Większość projektów rozpoczyna się od standardowego parowania. Zazwyczaj jest to ślimak z hartowanej stali z kołem z brązu fosforowego. Ta kombinacja jest znana ze swojej niezawodności i wydajności w wymagających warunkach. Oferuje doskonałą równowagę między wytrzymałością i niskim tarciem.

Ramy podejmowania decyzji

Jednak jeden rozmiar nie pasuje do wszystkich. Konkretne zastosowanie dyktuje najlepszy wybór. Używamy drzewa decyzyjnego, aby kierować tym wyborem. Pomaga ono rozważyć takie czynniki jak obciążenie, środowisko i budżet.

| Komponent | Materiał standardowy | Kluczowe korzyści |

|---|---|---|

| Robak | Stal hartowana | Wysoka wytrzymałość i odporność na zużycie |

| Koło ślimakowe | Brąz fosforowy | Niskie tarcie i dobra zgodność |

Ta tabela pokazuje domyślny wybór. Teraz zbadajmy, jak ścieżka decyzyjna może się zmieniać w zależności od potrzeb projektu.

Praktyczne drzewo decyzyjne

Drzewo decyzyjne upraszcza dokonywanie złożonych wyborów. Zaczyna się od najbardziej krytycznego pytania i rozgałęzia się. W przypadku konstrukcji ślimaka i koła ślimakowego głównym czynnikiem jest prawie zawsze obciążenie operacyjne.

Aplikacje o dużym obciążeniu

W przypadku wysokich momentów obrotowych i pracy ciągłej, połączenie stali i brązu nie ma sobie równych. Różne metale mają doskonałe właściwości właściwości trybologiczne10. Takie połączenie minimalizuje tarcie i zacieranie, zapewniając długą żywotność. W poprzednich projektach w PTSMAKE okazało się to najtrwalszą opcją.

Niskie obciążenie lub użytkowanie przerywane

Co jeśli obciążenie jest niewielkie? Lub urządzenie działa rzadko? W takim przypadku żeliwne koło ślimakowe staje się realną alternatywą. Znacząco obniża to koszty materiałowe. Wiąże się to jednak z wyższym tarciem i szybszym zużyciem w porównaniu do brązu. Jest to kompromis, który pomagamy klientom ocenić.

Specjalne czynniki środowiskowe

Weźmy pod uwagę przekładnię używaną w przetwórstwie żywności. Wymaga ona odporności na korozję. W tym przypadku najlepszym wyborem jest stal nierdzewna dla obu komponentów. Jest ona droższa, ale spełnia surowe normy higieny i trwałości.

| Materiał koła | Udźwig | Współczynnik kosztów | Odporność na korozję |

|---|---|---|---|

| Brąz fosforowy | Wysoki | Wysoki | Dobry |

| Żeliwo | Niski do średniego | Niski | Słaby |

| Stal nierdzewna | Wysoki | Bardzo wysoka | Doskonały |

Ramy te zapewniają, że ostateczny wybór materiału jest idealnie dopasowany do zamierzonej funkcji i środowiska.

Wybór materiałów do konstrukcji ślimaka i koła ślimakowego jest procesem ustrukturyzowanym. Zaczynając od standardowej pary stal-brąz, drzewo decyzyjne rozgałęzia się w oparciu o obciążenie, koszt i środowisko, aby znaleźć optymalne rozwiązanie dla konkretnego zastosowania.

Jakie są standardowe rozwiązania montażowe i ich kompromisy?

Wybór sposobu montażu przekładni ślimakowej jest kluczowym etapem projektowania. Chodzi o coś więcej niż tylko dopasowanie jej do maszyny.

Orientacja ma bezpośredni wpływ na wydajność i żywotność systemu. Ogólnie rozważamy trzy typowe konfiguracje.

Każdy układ ma swój własny zestaw zalet i wad. Ma to wpływ na smarowanie, ciepło i sposób oddziaływania sił na łożyska. Zrozumienie tych czynników ma kluczowe znaczenie dla niezawodnej konstrukcji ślimaka i koła ślimakowego.

Typowe orientacje montażowe

| Orientacja montażu | Podstawowa uwaga |

|---|---|

| Ślimak pod kołem | Optymalne smarowanie |

| Ślimak nad kołem | Szybkie działanie |

| Oś pozioma | Zrównoważona wydajność |

Decyzja ta stanowi podstawę dla długoterminowego zdrowia skrzyni biegów.

Głębsze spojrzenie na każdą aranżację

Każdy styl montażu tworzy unikalne środowisko pracy. Wybór jest zawsze równowagą kompromisów opartych na specyficznych potrzebach aplikacji.

Robak pod kołem

Jest to często najlepsza konfiguracja do smarowania. Ślimak jest całkowicie zanurzony w kąpieli olejowej. Zapewnia to stały kontakt z olejem, minimalizując zużycie, szczególnie przy niskich i średnich prędkościach.

Główną wadą jest gromadzenie się ciepła. Ślimak stale mieszający olej generuje dodatkowe tarcie i ciepło, co może stanowić problem.

Robak nad kołem

W przypadku szybkich prac jest to zwykle preferowane rozwiązanie. Mniejsza ilość oleju jest spalana, co oznacza, że system działa chłodniej i wydajniej.

Smarowanie może jednak stanowić wyzwanie. Należy ostrożnie zarządzać poziomem oleju, aby zapewnić, że smarowanie rozpryskowe dotrze do ślimaka i jego łożysk.

Pozioma oś ślimakowa

To świetny kompromis i solidny wybór ogólnego zastosowania. Zapewnia dobre smarowanie bez nadmiernego nagrzewania się.

Obciążenia łożysk są również bardziej równomiernie rozłożone. W naszych poprzednich projektach w PTSMAKE uważamy, że jest to niezawodny punkt wyjścia. Osiągnięcie właściwego smarowanie hydrodynamiczne11 jest kluczowa we wszystkich konfiguracjach, ale ta zapewnia dobrą równowagę.

Podsumowanie kompromisów

| Układ | Smarowanie | Rozpraszanie ciepła | Obciążenie łożyska | Najlepsze dla |

|---|---|---|---|---|

| Robak poniżej | Doskonały | Uczciwy | Nierówny | Niskie i średnie prędkości |

| Robak powyżej | Uczciwy | Doskonały | Więcej nawet | Wysokie prędkości |

| Oś pozioma | Dobry | Dobry | Zrównoważony | Cel ogólny |

Wybór sposobu montażu jest krytyczną decyzją inżynieryjną. Ma ona bezpośredni wpływ na skuteczność smarowania, zarządzanie ciepłem i ostateczną żywotność łożysk. Wykracza daleko poza zwykłe fizyczne umiejscowienie i definiuje długoterminową niezawodność i wydajność systemu.

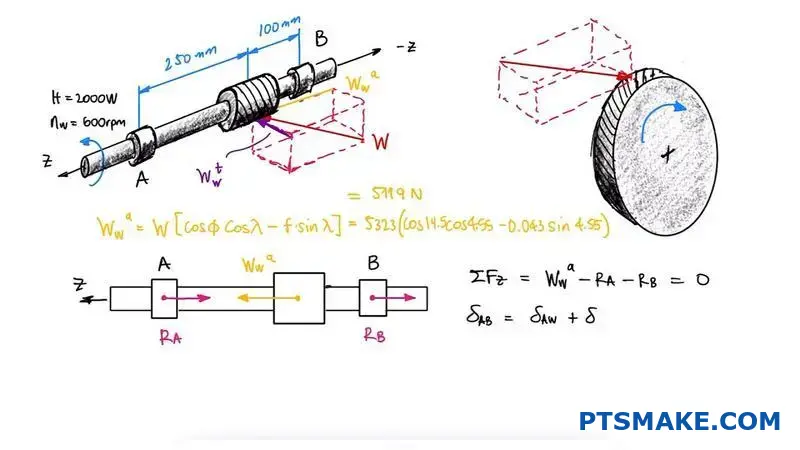

Jak obliczyć siły pierwotne działające na ślimak i koło?

Obliczanie sił w zestawie przekładni ślimakowej nie jest tylko akademickie. To podstawa niezawodnego systemu mechanicznego. Pominięcie tego kroku grozi awarią.

Skupiamy się na trzech podstawowych siłach. Każda z nich odgrywa odrębną rolę w działaniu i trwałości przekładni. Od tego zależy właściwa konstrukcja ślimaka i koła ślimakowego.

Oto krótkie zestawienie:

| Typ siły | Opis |

|---|---|

| Siła styczna | Siła, która przekazuje moc. |

| Siła promieniowa | Siła, która rozpycha koła zębate. |

| Siła osiowa | Siła ciągu wzdłuż osi wału. |

Zrozumienie tych sił jest pierwszym krokiem. Pozwala to projektować wały i wybierać łożyska, które będą trwałe.

Głębsze spojrzenie na obliczanie siły

Aby prawidłowo dobrać komponenty, należy obliczyć wielkość tych sił zarówno na ślimaku, jak i na kole. Dane wejściowe są proste: moment obrotowy, prędkość i geometria przekładni.

Siły działające na ślimaka

Na ślimak działa siła styczna (Wt), siła promieniowa (Wr) i siła osiowa (Wa). Siła styczna jest określana na podstawie wejściowego momentu obrotowego. Pozostałe dwie siły są następnie obliczane na podstawie geometrii przekładni. Obejmuje to kąt wyprzedzenia i normalną kąt nacisku12.

W naszej pracy w PTSMAKE odkryliśmy, że dokładne obliczenie siły osiowej ślimaka jest szczególnie istotne. Siła ta jest często znaczna i bezpośrednio dyktuje rodzaj łożyska oporowego wymaganego do danego zastosowania.

Siły działające na koło ślimakowe

Siły na kole ślimakowym są bezpośrednio związane z siłami na ślimaku, ale ich orientacja jest inna. Siły są równe co do wielkości, ale przeciwne co do kierunku.

| Siła na robaka | Odpowiednia siła na kole |

|---|---|

| Siła styczna (masa) | Siła osiowa (Wa_wheel) |

| Siła osiowa (Wa) | Siła styczna (Wt_wheel) |

| Siła promieniowa (Wr) | Siła promieniowa (Wr_wheel) |

Ta zależność jest kluczowa. Siła styczna działająca na koło (Wt_wheel) wytwarza wyjściowy moment obrotowy. Siła osiowa działająca na koło określa wymagania dotyczące łożyska.

Obliczenie tych sił stycznych, promieniowych i osiowych jest pierwszym krokiem, którego nie można pominąć. Te istotne dane informują o wyborze odpowiednich łożysk i konstrukcji wytrzymałych wałów, zapewniając integralność mechaniczną i niezawodność całego układu przekładni.

Jak zaprojektować wał dla ślimaka i koła ślimakowego?

Projektowanie wału jest krytyczną częścią każdego projektu ślimaka i koła ślimakowego. To coś więcej niż tylko wybór średnicy. Musimy przeanalizować wszystkie działające na niego siły.

Proces ten obejmuje obliczanie momentów zginających i momentów obrotowych. Siły te pochodzą bezpośrednio z interakcji przekładni.

Naszym głównym celem jest znalezienie odpowiedniej średnicy wału. Musi on być wystarczająco mocny, aby wytrzymać zmęczenie materiału. Musi również ograniczać ugięcie, aby zapewnić płynne zazębianie się kół zębatych.

Kluczowe etapy projektowania

| Krok | Opis |

|---|---|

| 1 | Analiza sił |

| 2 | Obliczanie momentów i momentów obrotowych |

| 3 | Wybór materiału |

| 4 | Określenie średnicy |

| 5 | Sprawdź ugięcie |

Takie ustrukturyzowane podejście zapewnia niezawodny i trwały montaż.

Po obliczeniu sił w poprzednim kroku, odwzorowujemy je na wałach. Pomaga nam to wizualizować momenty zginające i momenty obrotowe na całej długości. Jest to podstawowy krok.

Tworzymy wykresy ścinania i momentu zarówno dla ślimaka, jak i wału koła. Wykresy te wskazują miejsca maksymalnego naprężenia. Jest to miejsce, w którym najprawdopodobniej wystąpi awaria. W PTSMAKE używamy oprogramowania, aby zapewnić dokładność.

W wałach występują zarówno naprężenia zginające, jak i skręcające. Łączymy je, aby znaleźć naprężenie równoważne. Ma to kluczowe znaczenie dla wyboru odpowiedniego materiału i średnicy. Wybór materiału ma bezpośredni wpływ na wytrzymałość i trwałość.

Kluczową kwestią jest awaria zmęczeniowa13. Ponieważ wały obracają się, naprężenia stale się zmieniają. To powtarzające się obciążenie może z czasem powodować powstawanie i powiększanie się pęknięć, nawet jeśli naprężenie jest niższe od wytrzymałości materiału.

Uwagi dotyczące konstrukcji wału

| Czynnik | Znaczenie | Powód |

|---|---|---|

| Wytrzymałość materiału | Wysoki | Musi wytrzymać połączone obciążenia. |

| Koncentratory stresu | Wysoki | Klucz i ramiona tworzą słabe punkty. |

| Limit odchylenia | Wysoki | Zapewnia prawidłowy kontakt z zębami przekładni. |

| Lokalizacja łożyska | Wysoki | Wpływa na momenty zginające i stabilność. |

Na koniec sprawdzamy ugięcie. Nadmierne wygięcie wału powoduje nieprawidłowe ustawienie kół zębatych. Prowadzi to do hałasu, zwiększonego zużycia i ostatecznej awarii systemu. Naszym celem jest utrzymanie ugięcia w bardzo wąskich, akceptowalnych granicach dla prawidłowego zazębienia.

Prawidłowe zaprojektowanie wału to szczegółowy proces. Analizujemy siły, określamy momenty i obliczamy średnicę. Gwarantuje to, że wał jest odporny na zmęczenie i minimalizuje ugięcie w celu niezawodnego zazębienia przekładni, co jest podstawową zasadą, którą stosujemy w naszych projektach w PTSMAKE.

W jaki sposób dwustronny system ślimakowy osiąga kontrolę luzu?

System ślimakowy duplex to zaawansowane rozwiązanie eliminujące luz. Jest niezbędny w zastosowaniach, w których precyzja nie podlega negocjacjom.

Mechanizm ten wykorzystuje ślimak o dwóch nieco różnych profilach. Pozwala to na precyzyjne dostrojenie zazębienia.

Podstawowa koncepcja

Robak jest skutecznie podzielony na dwie sekcje. Każda z nich ma nieco inny kąt prowadzenia. Jest to klucz do możliwości regulacji. Ruch osiowy zmienia zaangażowanie, usuwając wszelkie luzy.

Dlaczego to ma znaczenie

W maszynach precyzyjnych nawet niewielkie szczeliny mogą powodować błędy. Ta konstrukcja zapewnia ścisłe i dokładne przenoszenie ruchu.

| Cecha | Standardowy robak | Duplex Worm |

|---|---|---|

| Backlash | Stałe, nieodłączne | Możliwość regulacji do poziomu bliskiego zeru |

| Złożoność | Prosty | Bardziej złożony |

| Koszt | Niższy | Wyższy |

| Precyzja | Dobry | Wyjątkowy |

To zaawansowane podejście do Konstrukcja ślimaka i koła ślimakowego zapewnia doskonałą kontrolę.

Mechanika regulacji

System podwójnej przekładni ślimakowej zapewnia kontrolę luzu dzięki unikalnej konstrukcji. Sam ślimak jest zbudowany z dwóch różnych profili prowadzących na przeciwległych bokach zębów.

Jeden z boków ma nieco większy skok niż drugi. Ta subtelna różnica została zaprojektowana w ślimaku podczas produkcji. Nie jest to zwykły podział, ale wyrafinowana wariancja geometryczna.

Osiągnięcie zerowego luzu

Aby wyregulować luz, ślimak jest przesuwany osiowo względem koła ślimakowego. Gdy ślimak się przesuwa, różne profile prowadzące zaczepiają zęby koła w różnych punktach.

Ten ruch osiowy skutecznie "pogrubia" profil zęba ślimaka w punkcie styku. Powoduje to dociśnięcie zębów koła ślimakowego z obu stron, eliminując szczelinę między nimi i usuwając wszelkie luzy. Proces ten pozwala na niezwykle dokładną i precyzyjną regulację w celu osiągnięcia niemal zerowego luzu. W ten sposób kąt śrubowy14 odgrywa kluczową rolę w tym procesie dostosowania.

Zastosowania w maszynach precyzyjnych

W PTSMAKE zintegrowaliśmy takie systemy z aplikacjami o wysokiej precyzji. Są one niezbędne w robotyce, maszynach CNC i teleskopach astronomicznych. Dziedziny te wymagają dokładnego pozycjonowania bez miejsca na błędy.

| Przemysł | Zastosowanie | Powód użycia |

|---|---|---|

| Robotyka | Wspólna artykulacja | Płynny, precyzyjny ruch |

| Lotnictwo i kosmonautyka | Sterowanie siłownikiem | Wysoka niezawodność, zero luzów |

| Metrologia | Maszyny CMM | Wyjątkowa dokładność pozycjonowania |

| Medyczny | Roboty chirurgiczne | Bezbłędna kontrola ruchu |

System duplex zapewnia, że maszyna wykonuje swoje zadania z najwyższą dokładnością i powtarzalnością.

System podwójnego ślimaka wykorzystuje ślimak z dwoma profilami prowadzącymi. Przesunięcie ślimaka osiowo reguluje zazębienie, skutecznie eliminując luz. Konstrukcja ta ma kluczowe znaczenie dla osiągnięcia najwyższej precyzji w zaawansowanych maszynach.

Jak zaprojektować napęd ślimakowy dla przegubu robota?

Zaprojektowanie nowoczesnego zrobotyzowanego przegubu to prawdziwe wyzwanie. Nie chodzi tylko o ruch, ale także o ekstremalną precyzję.

Trzeba osiągnąć kilka sprzecznych celów jednocześnie. Należą do nich zerowy luz zapewniający dokładność i wysoka sztywność zapewniająca szybkie reakcje.

Podstawowe wyzwania projektowe

| Wymóg | Wpływ na wydajność |

|---|---|

| Zero luzu | Umożliwia precyzyjną kontrolę pozycji. |

| Wysoka sztywność | Zapewnia natychmiastowy, responsywny ruch. |

| Niska bezwładność | Umożliwia szybkie przyspieszanie/zwalnianie. |

| Kompaktowość | Pasuje do ciasnych przestrzeni przegubów robotów. |

Wymusza to syntezę materiałów i geometrii.

Części2:

Części3:

Zajmijmy się tymi wymaganiami po kolei. Celem jest stworzenie płynnego, zintegrowanego systemu.

Osiągnięcie zerowego luzu

Eliminacja luzów ma kluczowe znaczenie dla dokładności robotów. Prosty zestaw kół zębatych nie wystarczy.

Jedną ze skutecznych metod jest użycie Przekładnia ślimakowa Duplex15. Konstrukcja ta obejmuje ślimak o zmiennym skoku. Pozwala nam to na precyzyjną regulację siatki za pomocą koła ślimakowego, skutecznie usuwając wszelkie luzy. Jest to powszechne podejście w poprzednich projektach PTSMAKE dla zastosowań wymagających wysokiej precyzji.

Równoważenie sztywności i niskiej bezwładności

Sztywność sprawia, że ramię robota nie ugina się pod obciążeniem. Niska bezwładność pozwala na szybki ruch. Te dwie cechy często się wykluczają.

W przypadku konstrukcji ślimaka i koła ślimakowego wybór materiału jest najważniejszy.

| Komponent | Optymalny materiał | Uzasadnienie |

|---|---|---|

| Robak | Stal hartowana (np. 4140) | Wysoka wytrzymałość i odporność na zużycie. |

| Koło ślimakowe | Brąz fosforowy | Doskonała smarowność i trwałość. |

| Obudowa | Aluminium 7075 | Wysoki stosunek wytrzymałości do wagi. |

Aby jeszcze bardziej zmniejszyć bezwładność, możemy zaprojektować ślimak z wydrążonym wałem. Używamy zaawansowanej obróbki CNC do tworzenia tych złożonych, lekkich części bez uszczerbku dla wytrzymałości. Ta integracja projektowania i produkcji jest kluczowa.

Części4:

Podsumowując, projektowanie zrobotyzowanego napędu ślimakowego to ćwiczenie z optymalizacji. Wymaga holistycznego podejścia, łączącego zaawansowaną geometrię przekładni, strategiczny dobór materiałów i ścisłą integrację systemu, aby spełnić surowe wymagania dotyczące precyzji, szybkości reakcji i zwartości.

Części5:

PTSMAKE to kolejny krok w projektowaniu ślimaków i kół ślimakowych

Gotowy do przekształcenia precyzyjnego projektu ślimaka i koła ślimakowego w rzeczywistość produkcyjną? Skontaktuj się z PTSMAKE, aby uzyskać szybką, niezawodną i szczegółową wycenę - doświadcz płynnej komunikacji, zaufanej jakości i terminowej dostawy do następnego projektu. Wyślij zapytanie już dziś i pozwól, aby precyzyjna produkcja przyczyniła się do Twojego sukcesu!

Odkryj, w jaki sposób kąt ten bezpośrednio wpływa na wydajność dysku i jego zdolność do samoblokowania. ↩

Odkryj, jak ta kluczowa wartość bezpośrednio wpływa na zdolność samoblokowania i ogólną wydajność systemów przekładni. ↩

Kliknij, aby dowiedzieć się, jak obliczany jest kąt wyprzedzenia i jaka jest jego rola w optymalizacji wydajności przekładni ślimakowej. ↩

Dowiedz się, w jaki sposób ta właściwość materiału jest niezbędna do przewidywania i zapewnienia samoblokowania w projektach. ↩

Dowiedz się, jak ta zasada projektowania wydłuża żywotność systemów mechanicznych. ↩

Zrozumienie, w jaki sposób ruch i siły są przenoszone w systemach przekładni, aby ulepszyć swoje projekty. ↩

Dowiedz się, jak ta cienka warstwa zapobiega awariom przekładni pod ekstremalnym ciśnieniem i obciążeniem. ↩

Zrozumienie, w jaki sposób zasada ta zapewnia płynne i stałe przenoszenie mocy w przekładni. ↩

Dowiedz się, w jaki sposób awaria smarowania powoduje poważne uszkodzenia przekładni i jakie kroki możesz podjąć, aby temu zapobiec. ↩

Dowiedz się, jak oddziaływanie powierzchni wpływa na tarcie, zużycie i żywotność elementów przekładni. ↩

Kliknij, aby zrozumieć, w jaki sposób film olejowy zmniejsza tarcie i zużycie w układzie przekładni. ↩

Z naszego szczegółowego przewodnika dowiesz się, jak kąt nacisku wpływa na wydajność przekładni i rozkład sił. ↩

Dowiedz się, w jaki sposób powtarzające się naprężenia poniżej granicy plastyczności mogą z czasem doprowadzić do uszkodzenia materiału. ↩

Zrozumienie, w jaki sposób kąt ten ma fundamentalne znaczenie dla zazębiania się kół zębatych i kontroli luzu. ↩

Dowiedz się, jak ta zaawansowana technologia przekładni eliminuje luzy, zapewniając najwyższą precyzję sterowania. ↩