Opracowujesz projekt formowania wtryskowego metali, ale złożoność techniczna wydaje się przytłaczająca. Od parametrów wtrysku po zmienne spiekania, od wyboru materiału po zapobieganie wadom - istnieje niezliczona ilość ruchomych części, które mogą zniweczyć sukces produkcyjny.

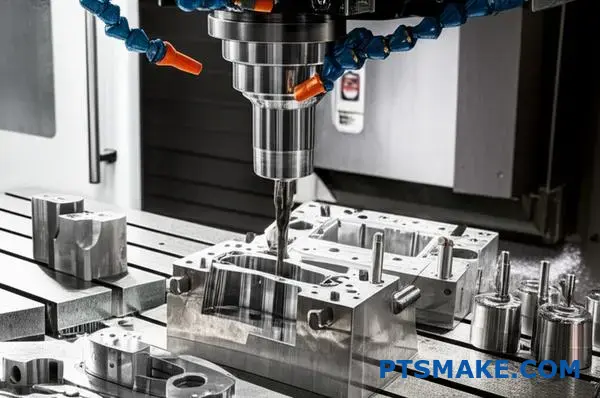

Formowanie wtryskowe metali (MIM) to proces produkcji metalurgii proszków, który łączy elastyczność projektowania formowania wtryskowego tworzyw sztucznych z wytrzymałością i integralnością kutych metali, wytwarzając złożone, precyzyjne części poprzez etapy wtrysku surowca, usuwania lepiszcza i spiekania.

Niniejszy przewodnik omawia każdy krytyczny aspekt produkcji MIM - od podstawowych etapów procesu po zaawansowane techniki rozwiązywania problemów. Niezależnie od tego, czy oceniasz MIM w porównaniu z obróbką CNC, czy optymalizujesz bieżącą produkcję, znajdziesz praktyczne rozwiązania rzeczywistych wyzwań produkcyjnych.

Co zasadniczo definiuje etap formowania wtryskowego w formowaniu wtryskowym metali (MIM)?

Etap formowania wtryskowego to miejsce, w którym dzieje się magia. Przekształca on przygotowany surowiec w stały, ukształtowany komponent. Jest to znane jako "zielona część"."

Osiągamy ten kształt za pomocą precyzyjnego ciepła i ciśnienia. Jest to wysoce kontrolowany proces kształtowania. Każda zmienna ma znaczenie.

Kluczowe zmienne kontrolne

Sukces tego etapu zależy od czterech kluczowych parametrów. Mają one bezpośredni wpływ na jakość końcowej części. Musimy je dobrze dobrać.

| Zmienna | Wpływ fizyczny | Znaczenie |

|---|---|---|

| Temperatura | Wpływa na lepkość i przepływ surowca | Krytyczne dla całkowitego wypełnienia formy |

| Ciśnienie | Wprowadza materiał do gniazda formy | Zapewnia gęstość i szczegółowość części |

| Prędkość wtrysku | Określa, jak szybko forma się wypełnia | Wpływa na wykończenie powierzchni i defekty |

| Czas podtrzymania | Utrzymuje ciśnienie podczas chłodzenia części | Zapobiega kurczeniu się i powstawaniu pustych przestrzeni |

Uzyskanie prawidłowych parametrów ma fundamentalne znaczenie. Zapewnia integralność zielonej części przed przejściem do kolejnych etapów.

Fizyka wypełniania form

Etap formowania wtryskowego to delikatny taniec fizyki. Zasadniczo zarządzamy przepływem bardzo złożonego materiału. Surowiec, mieszanka proszku metalowego i spoiwa, musi płynąć jak ciecz.

Przepływ ten musi być idealny. Musi wypełnić każdą najmniejszą szczelinę wnęki formy bez żadnych wad. Celem jest stworzenie jednorodnej zielonej części. Ta część jest delikatna, ale zachowuje precyzyjną geometrię produktu końcowego.

Zachowanie surowca w tych warunkach jest złożone. Jego reologia1 zmienia się dramatycznie przy niewielkich zmianach temperatury lub ciśnienia. W naszych projektach w PTSMAKE odkryliśmy, że nawet kilka stopni może zrobić różnicę.

Zapobieganie defektom w części zielonej

Kontrolowanie zmiennych procesowych to sposób, w jaki gwarantujemy integralność zielonej części. Nieprawidłowe ustawienie może prowadzić do poważnych problemów. Problemy te mogą zagrozić całej części.

Na przykład, jeśli prędkość wtrysku jest zbyt wysoka, może dojść do uwięzienia powietrza. Jeśli czas podtrzymania jest zbyt krótki, część może mieć ślady zatopienia. Skrupulatnie równoważymy te czynniki.

| Powszechna wada | Główna przyczyna (zmienna) | Jak sobie z tym radzimy |

|---|---|---|

| Krótki strzał | Niska temperatura / ciśnienie | Zwiększenie temperatury surowca lub ciśnienia wtrysku |

| Flash | Wysoka prędkość wtrysku / ciśnienie | Zmniejszenie prędkości lub optymalizacja siły zacisku |

| Znaki zlewu | Niewystarczający czas podtrzymania / ciśnienie | Wydłużenie czasu przytrzymania i ciśnienia w celu zapakowania formy |

| Wypaczenie | Nierównomierne chłodzenie / temperatura | Regulacja temperatury formy w celu równomiernego chłodzenia |

Opanowanie tych zmiennych definiuje sukces procesu formowania wtryskowego metalu.

Etap formowania wtryskowego wykorzystuje precyzyjne ciepło, ciśnienie, prędkość i czas, aby ukształtować metalowy surowiec w "zieloną część". Integralność tego delikatnego elementu zależy całkowicie od zrównoważenia tych zmiennych w celu zapewnienia całkowitego, pozbawionego wad wypełnienia formy.

Jakie są podstawowe ograniczenia, które formowanie wtryskowe metalu (MIM) nakłada na projektowanie części?

W formowaniu wtryskowym metali (MIM) nie chodzi tylko o ostateczny kształt. Sukces zależy od projektowania pod kątem samego procesu.

Fizyka przepływu materiału wsadowego i spiekania tworzy określone zasady. Ich ignorowanie prowadzi do defektów i problemów produkcyjnych.

Podstawowe zasady projektowania MIM

Grubość ścianki i przepływ

Jednolita grubość ścianki ma kluczowe znaczenie. Zapewnia ona równomierne wypełnienie formy i równomierne chłodzenie części. Zapobiega to powszechnym problemom, takim jak ślady zapadania i wypaczenia.

Kąty i promienie zanurzenia

Odpowiednie kąty pochylenia pomagają "zielonej" części wysunąć się z formy bez uszkodzeń. Duże promienie narożników zmniejszają koncentrację naprężeń, zapobiegając pęknięciom podczas spiekania.

| Zasada projektowania | Powód | Unikanie typowych usterek |

|---|---|---|

| Jednolite ściany | Zapewnia stały przepływ i chłodzenie | Ślady zacieków, wypaczenia |

| Kąty zanurzenia | Ułatwia wysuwanie części z formy | Zarysowania, pęknięcia |

| Promienie narożników | Zmniejsza koncentrację naprężeń | Pęknięcia, słabe punkty |

Najbardziej krytyczną fazą dyktującą projekt MIM jest spiekanie. Podczas tego etapu część znacznie kurczy się do swojej ostatecznej gęstości. Ta transformacja musi być starannie zarządzana.

Nawigacja po transformacji spiekania

Rozliczanie skurczu

Skurcz ten jest generalnie przewidywalny i wynosi około 15-20%. Jednak złożone geometrie mogą stanowić wyzwanie.

Na przykład kierunek przepływu materiału podczas formowania może wpływać na ostateczne wymiary po spiekaniu. Może to prowadzić do skurcz anizotropowy2, gdzie część kurczy się w różny sposób wzdłuż różnych osi. W PTSMAKE modelujemy to zachowanie, aby zapewnić precyzję.

Rola wsparcia

Podobnie jak w druku 3D, niektóre elementy wymagają wsparcia. Nie podczas formowania, ale podczas spiekania.

Zwisy lub długie, cienkie sekcje mogą zwisać lub odkształcać się pod własnym ciężarem w piecu. Projektujemy tymczasowe konstrukcje wsporcze lub ustawiamy część tak, aby była samonośna, zapewniając utrzymanie jej kształtu.

| Cecha | Ryzyko spiekania | Strategia łagodzenia skutków |

|---|---|---|

| Duże, niepodparte rozpiętości | Zwiotczenie lub zniekształcenie | Dodaj tymczasowe podpory |

| Nagłe zmiany grubości | Nierównomierny skurcz, pęknięcia | Stopniowe przejścia, rdzeniowanie |

| Złożone kanały wewnętrzne | Uwięziony gaz, zniekształcenia | Konstrukcja zapewniająca samonośność |

Opanowanie formowania wtryskowego metali wymaga projektowania dla całego procesu, a nie tylko części końcowej. Przestrzeganie zasad dotyczących grubości ścianek, kątów pochylenia, a zwłaszcza skurczu spiekania, ma fundamentalne znaczenie dla uzyskania solidnego, pozbawionego wad komponentu, który spełnia specyfikacje.

Jakie są główne kategorie stopów metali kompatybilnych z formowaniem wtryskowym metali (MIM)?

Formowanie wtryskowe metali (MIM) obsługuje szeroką gamę stopów metali. Ta elastyczność jest kluczem do jego sukcesu. Materiały te można podzielić na trzy główne rodziny. Każda rodzina ma unikalne właściwości. Dzięki temu nadają się do różnych zastosowań.

Stopy żelaza

Są to materiały na bazie żelaza. Są one najczęściej stosowane w MIM. Oferują dużą wytrzymałość i odporność na zużycie przy korzystnej cenie.

Stopy nieżelazne

Stopy te nie zawierają żelaza jako głównego składnika. Są one wybierane ze względu na określone właściwości. Na przykład niewielką wagę lub wysoką przewodność.

Stopy specjalne

Grupa ta obejmuje materiały przeznaczone do pracy w ekstremalnych warunkach. Radzą sobie z wysokimi temperaturami, wysokimi naprężeniami lub wysoką gęstością.

Oto krótki przegląd:

| Rodzina stopów | Kluczowe cechy charakterystyczne | Typowe zastosowania |

|---|---|---|

| Stopy żelaza | Wysoka wytrzymałość, twardość, opłacalność | Motoryzacja, broń palna, narzędzia przemysłowe |

| Stopy nieżelazne | Lekki, odporny na korozję, przewodzący prąd | Medycyna, elektronika, lotnictwo i kosmonautyka |

| Stopy specjalne | Odporność na ekstremalne temperatury, wysoka gęstość | Turbiny lotnicze, obronne, osłony medyczne |

Przyjrzyjmy się bliżej tym rodzinom stopów. Właściwy wybór materiału ma kluczowe znaczenie dla powodzenia projektu. W PTSMAKE prowadzimy naszych klientów przez proces wyboru. Dopasowujemy właściwości materiału do potrzeb związanych z wydajnością.

Stopy żelaza w szczegółach

Stopy żelaza są końmi roboczymi branży MIM.

Stale nierdzewne

Często stosujemy stale nierdzewne, takie jak 17-4PH i 316L. 17-4PH jest ceniona za wysoką wytrzymałość i dobrą odporność na korozję. 316L jest austenityczny3 gatunek. Oferuje doskonałą odporność na korozję, dzięki czemu idealnie nadaje się do zastosowań medycznych i morskich.

Stale narzędziowe

Stale narzędziowe są znane z wyjątkowej twardości. Doskonale nadają się na narzędzia skrawające i komponenty o wysokim stopniu zużycia. Ich złożone kształty można łatwo uzyskać za pomocą MIM.

Stopy nieżelazne w szczegółach

Materiały te rozwiązują konkretne wyzwania inżynieryjne.

Stopy tytanu

Tytan jest wytrzymały, lekki i biokompatybilny. To sprawia, że jest to najlepszy wybór dla implantów medycznych. Jest on również wykorzystywany w przemyśle lotniczym ze względu na wysoki stosunek wytrzymałości do masy.

Stopy miedzi

Miedź doskonale przewodzi prąd elektryczny i ciepło. Używamy jej do produkcji małych, złożonych części w elektronice. Pomyśl o radiatorach i złączach.

Stopy specjalne w szczegółach

Gdy warunki stają się trudne, sięgamy po stopy specjalne. Materiały te sprawdzają się tam, gdzie inne zawodzą.

| Podkategoria stopów | Kluczowe właściwości | Typowe zastosowanie MIM |

|---|---|---|

| Nadstopy | Wytrzymałość na wysokie temperatury | Łopatki turbiny silnika odrzutowego |

| Ciężkie stopy wolframu | Bardzo wysoka gęstość | Osłona przed promieniowaniem, tłumienie drgań |

| Kobalt-chrom (Co-Cr) | Odporność na zużycie, biokompatybilność | Implanty ortopedyczne |

Te zaawansowane materiały przesuwają granice możliwości formowania wtryskowego metali.

Krótko mówiąc, technologia MIM jest kompatybilna z szeroką gamą stopów metali. Począwszy od popularnych stali nierdzewnych, aż po wysokowydajne superstopy. Ta wszechstronność pozwala na tworzenie precyzyjnych, złożonych części dla niemal każdej branży lub zastosowania.

Jakie rodzaje geometrii części są idealne do formowania wtryskowego metalu (MIM)?

Formowanie wtryskowe metali (MIM) nie jest rozwiązaniem uniwersalnym. Doskonale sprawdza się w przypadku określonej klasy komponentów, w przypadku których tradycyjne metody zawodzą.

The Sweet Spot: Małe i złożone

Idealni kandydaci są zazwyczaj mali, ważąc poniżej 100 gramów. Charakteryzują się złożonymi, trójwymiarowymi kształtami. Są to części, które często są zbyt trudne lub kosztowne do wyprodukowania za pomocą obróbki skrawaniem.

Kluczowe cechy charakterystyczne dla MIM

Oto zestawienie idealnych funkcji.

| Cecha | Idealny dla MIM |

|---|---|

| Rozmiar | Małe, zazwyczaj < 100 g |

| Złożoność | Wysoki, ze skomplikowanymi detalami |

| Geometria | Trójwymiarowy, niesymetryczny |

| Produkcja | Wysokie nakłady |

Dlaczego złożoność jest kluczową zaletą

Magia MIM polega na jego zdolności do efektywnego radzenia sobie ze złożonością. W przypadku tradycyjnej obróbki CNC, każdy złożony element zwiększa czas i koszty. W przypadku MIM złożoność jest "darmowa" po wykonaniu formy.

Początkowa inwestycja w oprzyrządowanie jest wyższa. Jednak w przypadku produkcji wielkoseryjnej koszt pojedynczej części znacznie spada. To sprawia, że jest to przełom w produkcji tysięcy identycznych, złożonych części.

W PTSMAKE często pracujemy z klientami nad częściami, które wcześniej były obrabiane maszynowo. Przejście na MIM może prowadzić do znacznych oszczędności kosztów bez utraty jakości. Proces ten obejmuje krytyczną obróbkę termiczną zwaną spiekanie4 w celu stopienia cząstek metalu.

Najlepsze przykłady geometrii MIM

Przyjrzyjmy się kilku klasycznym przykładom, aby zrozumieć idealne dopasowanie do formowania wtryskowego metali.

| Przemysł | Przykładowy komponent | Kluczowe cechy geometryczne |

|---|---|---|

| Broń palna | Spusty, młotki, celowniki | Złożone wnęki wewnętrzne, drobne szczegóły |

| Medyczny | Narzędzia chirurgiczne, zamki ortodontyczne | Małe, skomplikowane kształty, biokompatybilność |

| Elektronika | Złącza, radiatory | Cienkie ścianki, złożone kanały wewnętrzne |

| Motoryzacja | Obudowy czujników, elementy zamka | Małe koła zębate, gwinty, podcięcia |

Każdy z tych przykładów byłby niezwykle trudny lub kosztowny do wyprodukowania na dużą skalę przy użyciu innych metod. MIM sprawia, że ich produkcja jest wykonalna i opłacalna.

Podsumowując, formowanie wtryskowe metalu jest idealnym rozwiązaniem dla małych (<100 g), złożonych geometrycznie części produkowanych w dużych ilościach. Zapewnia opłacalną alternatywę dla obróbki skrawaniem w przypadku komponentów o skomplikowanych, trójwymiarowych cechach, odblokowując swobodę projektowania.

Jakie są popularne typy maszyn do formowania wtryskowego metali (MIM)?

Podczas omawiania formowania wtryskowego metalu kluczowym czynnikiem jest układ napędowy maszyny. Określa on sposób działania maszyny. Jego wybór ma bezpośredni wpływ na wyniki projektu.

Możemy podzielić je na trzy główne typy.

Maszyny hydrauliczne

Są to tradycyjne konie robocze. Wykorzystują płyn hydrauliczny do generowania siły. Są potężne i wytrzymałe.

Maszyny elektryczne

Wykorzystują one elektryczne serwomotory. Oferują one doskonałą precyzję i kontrolę. Są również znacznie cichsze.

Maszyny hybrydowe

Łączą one cechy obu rozwiązań. Mogą wykorzystywać pompę hydrauliczną do zaciskania. Ale do wtrysku używają napędu elektrycznego.

| Typ maszyny | Główne źródło zasilania | Główne cechy |

|---|---|---|

| Hydrauliczny | Płyn hydrauliczny | Wysoka moc |

| Elektryczny | Serwomotory | Wysoka precyzja |

| Hybryda | Mieszane | Zrównoważona wydajność |

Wybór odpowiedniej maszyny MIM ma kluczowe znaczenie. Chodzi o zrównoważenie kosztów, precyzji i wydajności dla konkretnej części. Przeanalizujmy porównanie tych maszyn w praktyce.

Precyzja i kontrola

Maszyny elektryczne są tutaj zdecydowanymi zwycięzcami. Serwomotory zapewniają wyjątkową powtarzalność5 i dokładność. Ma to kluczowe znaczenie w przypadku złożonych części o wąskich tolerancjach, powszechnych w branży medycznej i lotniczej.

Maszyny hydrauliczne są mniej precyzyjne. Zmiany temperatury płynu mogą wpływać na wydajność. Maszyny hybrydowe stanowią dobre rozwiązanie pośrednie, często lepsze od systemów czysto hydraulicznych.

Efektywność energetyczna

Jest to główna zaleta maszyn elektrycznych. Zużywają one energię tylko podczas ruchu. Nasze wewnętrzne badania w PTSMAKE pokazują, że mogą one zużywać o 50-70% mniej energii niż modele hydrauliczne. Z czasem znacznie obniża to koszty operacyjne. Maszyny hydrauliczne stale uruchamiają pompę, aby utrzymać ciśnienie, marnując energię.

Szybkość i konserwacja

Maszyny hydrauliczne mogą oferować bardzo wysokie prędkości wtrysku. Jednak maszyny elektryczne często mają krótsze całkowite czasy cyklu ze względu na ruchy równoległe.

Jeśli chodzi o konserwację, maszyny elektryczne mają mniej elementów, które ulegają zużyciu. Nie ma wycieków płynu hydraulicznego, filtrów ani węży do zarządzania. Skutkuje to czystszym środowiskiem pracy i krótszymi przestojami.

| Cecha | Hydrauliczny | Elektryczny | Hybryda |

|---|---|---|---|

| Precyzja | Dobry | Doskonały | Bardzo dobry |

| Zużycie energii | Wysoki | Niski | Średni |

| Konserwacja | Wysoki | Niski | Średni |

| Koszt początkowy | Niski | Wysoki | Średni |

Wybór między hydraulicznymi, elektrycznymi i hybrydowymi maszynami MIM zależy od konkretnych potrzeb projektu. Maszyny elektryczne wyróżniają się precyzją i oszczędnością energii, podczas gdy systemy hydrauliczne oferują wysoką moc przy niższych kosztach początkowych. Hybrydy zapewniają zrównoważone podejście.

Jak klasyfikowane są typowe wady części do formowania wtryskowego metali (MIM)?

Zrozumienie wad formowania wtryskowego metali jest kluczem do kontroli jakości. Najskuteczniejszym sposobem jest pogrupowanie ich według pochodzenia procesu.

Takie podejście znacznie upraszcza rozwiązywanie problemów. Pozwala nam dokładnie określić etap powodujący problem, oszczędzając czas i zasoby.

Wady według etapu procesu

Możemy podzielić typowe wady na trzy główne kategorie w oparciu o miejsce ich występowania w procesie MIM.

| Etap | Typowe wady |

|---|---|

| Formowanie | Krótkie ujęcia, lampa błyskowa, linie spawania |

| Debindowanie | Pęknięcia, osunięcia, pęcherze |

| Spiekanie | Zniekształcenia, porowatość, nieprawidłowe wymiary |

Ta kategoryzacja zapewnia jasną mapę drogową do skutecznego diagnozowania i rozwiązywania problemów produkcyjnych.

Kategoryzowanie usterek według ich pochodzenia to coś więcej niż tylko nawyk organizacyjny. Jest to krytyczna strategia diagnostyczna. Wada, która staje się widoczna na końcowej spiekanej części, mogła w rzeczywistości rozpocząć się znacznie wcześniej w procesie. Właśnie dlatego niezbędne jest spojrzenie całościowe.

Ramy systematycznego rozwiązywania problemów

Na przykład pęknięcie wykryte po spiekaniu może nie być spowodowane wadliwym profilem pieca. Naprężenie mogło zostać wprowadzone podczas usuwania lepiszcza, gdy zostało ono usunięte zbyt agresywnie. Bez odpowiedniej kategoryzacji można tracić czas na dostosowywanie niewłaściwych parametrów.

W PTSMAKE nasza kontrola procesu obejmuje punkty kontrolne na każdym etapie. Pomaga nam to wychwycić i skorygować odchylenia, zanim przekształcą się one w większe problemy.

Wzajemnie powiązany charakter etapów MIM

Etapy procesu MIM są ze sobą ściśle powiązane. Pozornie drobna kwestia na jednym etapie może mieć duży wpływ na kolejny.

| Etap przyczyny źródłowej | Potencjalny wynik |

|---|---|

| Formowanie | Niespójna gęstość zielonej części może prowadzić do zniekształceń. |

| Debindowanie | Pozostałości spoiwa mogą powodować powstawanie pęcherzy podczas spiekania. |

| Spiekanie | Niewłaściwa temperatura może skutkować słabymi właściwościami mechanicznymi. |

To wzajemne powiązanie podkreśla znaczenie rygorystycznej kontroli jakości w całym procesie produkcji. Podczas spiekania części zagęszczają się, gdy atomy łączą się w procesie znanym jako Dyfuzja w ciele stałym6. Każdy wcześniejszy błąd może zakłócić tę krytyczną transformację, prowadząc do awarii części.

Kategoryzacja usterek w formowaniu wtryskowym metali według etapu procesu - formowania, usuwania zadziorów i spiekania - ma kluczowe znaczenie dla skutecznego rozwiązywania problemów. Metoda ta pomaga szybko wyizolować przyczyny źródłowe, zapewniając stałą jakość części i zapobiegając powtarzaniu się kosztownych błędów.

Jakie są dostępne operacje wtórne dla części formowanych wtryskowo (MIM)?

Formowanie wtryskowe metali (MIM) to potężny proces, ale część opuszczająca piec nie zawsze jest produktem końcowym. Operacje wtórne są często kluczowe.

Możemy uporządkować te dodatkowe kroki według ich celu. Każdy z nich rozwiązuje określone wyzwanie inżynieryjne, aby spełnić ostateczne wymagania.

Większe tolerancje

Obróbka skrawaniem lub szlifowanie udoskonala określone cechy. Jest to niezbędne, gdy spiekane tolerancje części MIM nie są wystarczające dla danego zastosowania.

Zwiększona wytrzymałość

Obróbka cieplna służy do modyfikacji mikrostruktury części. Proces ten może znacznie poprawić twardość, wytrzymałość i ogólną trwałość.

Do ochrony powierzchni

Platerowanie i powłoki dodają warstwę funkcjonalną lub kosmetyczną. Jest to idealne rozwiązanie do poprawy odporności na korozję, odporności na zużycie lub wyglądu.

Precyzyjne wymiary

Wybijanie lub wymiarowanie to proces obróbki na zimno. Precyzyjnie formuje kluczowe wymiary, poprawiając dokładność wymiarową i wykończenie powierzchni.

| Działanie | Główny cel |

|---|---|

| Obróbka skrawaniem/szlifowanie | Osiąganie wąskich tolerancji |

| Obróbka cieplna | Poprawa właściwości mechanicznych |

| Powłoka galwaniczna/powłoka | Zwiększenie odporności powierzchni |

| Wymiarowanie | Poprawa dokładności wymiarowej |

Dopasowanie operacji do aplikacji

Wybór odpowiedniej operacji wtórnej jest krytyczną decyzją. Wybór zależy całkowicie od ostatecznej funkcji części i środowiska pracy. Nie jest to podejście uniwersalne.

Koło zębate może wymagać obróbki cieplnej w celu uzyskania odporności na zużycie. Element urządzenia medycznego może wymagać elektropolerowania w celu uzyskania gładkiej, czystej powierzchni. Zawsze zaczynamy z myślą o celu końcowym.

Koszt a wydajność

Każdy proces wtórny zwiększa ostateczny koszt części i czas realizacji. To klasyczny kompromis inżynieryjny. Często współpracujemy z klientami, aby przeanalizować, czy wzrost wydajności jest uzasadniony.

Czasami niewielka modyfikacja projektu może wyeliminować potrzebę kosztownego etapu wtórnego. W tym przypadku opłaca się wczesna współpraca w fazie projektowania.

Do części wymagających twardej powierzchni z ciągliwym rdzeniem, utwardzanie powierzchniowe7 jest powszechnie stosowaną i skuteczną metodą. Ta selektywna obróbka optymalizuje wydajność bez powodowania kruchości całej części.

Rozważania dotyczące procesu

Każda operacja ma swój własny zestaw uwarunkowań technicznych. Sukces zależy od zrozumienia interakcji tych procesów z materiałem MIM i geometrią części.

| Działanie | Kluczowe aspekty | Potencjalne minusy |

|---|---|---|

| Obróbka skrawaniem | Dostęp do funkcji, twardość materiału | Zwiększony koszt, dłuższy czas realizacji |

| Obróbka cieplna | Kompatybilność materiałowa, właściwości | Możliwość zniekształcenia części |

| Poszycie | Przygotowanie powierzchni, jakość przyczepności | Dodatkowa grubość, ryzyko wodoru |

| Coining | Geometria części, plastyczność materiału | Ograniczenie do prostszych kształtów |

Operacje wtórne dla części MIM są pogrupowane według ich celu. Obróbka skrawaniem zapewnia precyzję, obróbka cieplna zwiększa wytrzymałość, powlekanie galwaniczne chroni powierzchnie, a wybijanie poprawia wymiary. Właściwy wybór równoważy wymagania dotyczące wydajności z kosztami, właściwościami materiału i potencjalnymi wyzwaniami związanymi z procesem.

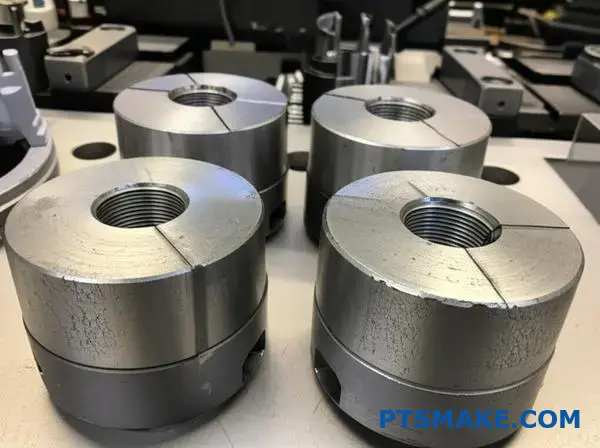

Czym różnią się narzędzia do formowania wtryskowego metali (MIM) od narzędzi do formowania wtryskowego tworzyw sztucznych?

Chociaż nazwy brzmią podobnie, narzędzia do formowania wtryskowego metali (MIM) i formowania tworzyw sztucznych są zasadniczo różne. Wymagający charakter surowca MIM wymaga zupełnie innego podejścia.

Oprzyrządowanie MIM musi być odporne na wysoce ścierne materiały. Oznacza to stosowanie znacznie twardszej stali narzędziowej. Systemy wypychania również muszą być bardziej wytrzymałe i precyzyjne. Wreszcie, najbardziej krytyczną różnicą jest zarządzanie ogromnym skurczem części, który występuje po formowaniu.

| Cecha | Wymagania dotyczące oprzyrządowania MIM | Wymagania dotyczące oprzyrządowania z tworzyw sztucznych |

|---|---|---|

| Stal narzędziowa | Hartowana, odporna na zużycie stal | Bardziej miękka, standardowa stal narzędziowa |

| Wyrzut | Wysoce precyzyjny i wytrzymały system | Standardowy system wyrzucania |

| Skurcz | Obsługuje skurcz 15-25% | Obsługuje skurcz 0,5-5% |

Stal narzędziowa: Stworzona do ścierania

Materiałem wsadowym w formowaniu wtryskowym metalu jest mieszanka drobnych proszków metalowych i spoiwa polimerowego. Mieszanka ta jest niezwykle ścierna, znacznie bardziej niż jakikolwiek wypełniony plastik.

Standardowe stale narzędziowe, takie jak P20, powszechnie stosowane w formach do tworzyw sztucznych, zużywałyby się bardzo szybko.

W przypadku MIM musimy stosować hartowane stale narzędziowe. Obejmuje to materiały takie jak D2, M2, a nawet formy z wkładkami z węglików spiekanych do obszarów o bardzo wysokim zużyciu. Zapewnia to trwałość narzędzia i dokładność części w całym cyklu produkcyjnym.

Systemy wyrzutowe: Obsługa delikatnych zielonych części

Po formowaniu część MIM jest w stanie "zielonym". Jest niezwykle krucha, a jej konsystencja przypomina kredę. Standardowy system wyrzucania łatwo go złamie lub zdeformuje.

Narzędzia MIM wymagają bardziej złożonych i solidnych systemów wypychania. Często wiąże się to z większą liczbą trzpieni wyrzutnika, starannie rozmieszczonych w celu równomiernego rozłożenia siły. Sam ruch wypychania jest wolniejszy i bardziej kontrolowany, aby delikatnie wypchnąć delikatną część z wnęki bez powodowania uszkodzeń.

Czynnik skurczu: Projektowanie większej części

To największy wyróżnik. Części plastikowe kurczą się nieznacznie, może do 5%. Części MIM kurczą się jednak dramatycznie podczas końcowego etapu spiekania - zwykle między 15% a 25%.

Oznacza to, że wnęka formy musi być zaprojektowana znacznie większa niż część końcowa. Obliczenie tego nie jest proste. Skurcz nie zawsze jest idealnie równomierny. Czynniki takie jak geometria części i przepływ materiału wpływają na ostateczne wymiary. Opanowanie tego wymaga dogłębnej znajomości procesu, aby przewidzieć, jak zmieni się część, dążąc do ideału Skurcz izotropowy8.

W PTSMAKE wykorzystujemy oprogramowanie symulacyjne w połączeniu z naszym doświadczeniem projektowym, aby dokładnie zaprojektować te złożone wnęki. Zapewnia to, że końcowa spiekana część spełnia precyzyjne specyfikacje wymagane przez naszych klientów.

Podsumowując, narzędzia MIM wymagają znacznie twardszych, odpornych na zużycie stali. Wymaga również bardziej precyzyjnych systemów wyrzucania delikatnych zielonych części i, co najważniejsze, specjalistycznego projektu, aby uwzględnić ogromny i złożony skurcz, który występuje podczas procesu spiekania.

Jak kontrolować zmienność wymiarów części formowanych wtryskowo (MIM)?

Kontrola wymiarów części formowanych wtryskowo wymaga skrupulatnego, wieloetapowego podejścia. Nie chodzi o jeden magiczny pocisk. Chodzi o precyzję na każdym kroku.

Od surowca po końcowy cykl pieca, każda faza ma wpływ na ostateczny wynik. Niewielkie odchylenie na wczesnym etapie może prowadzić do znaczących zmian w późniejszym czasie.

Kluczowe punkty kontroli procesu

| Etap | Główny cel |

|---|---|

| Przygotowanie surowca | Zapewnienie spójności partii |

| Formowanie | Tworzenie jednolitych zielonych części |

| Debindowanie | Usuwanie spoiwa bez stresu |

| Spiekanie | Osiągnięcie przewidywalnego skurczu |

Ta systematyczna kontrola jest sposobem, w jaki osiągamy ścisłe tolerancje konsekwentnie dla naszych klientów w PTSMAKE.

Głębsze spojrzenie na działania kontrolne

Skuteczna kontrola rozpoczyna się na długo przed formowaniem części. Zaczyna się od samego materiału i narzędzia używanego do jego kształtowania.

Projekt surowca i oprzyrządowania

Surowiec musi być idealnie spójny. Wszelkie różnice w rozmiarze proszku metalu, kształcie lub proporcjach spoiwa między partiami będą miały wpływ na szybkość skurczu. Jest to pierwszy krytyczny punkt kontroli.

Jednocześnie najważniejszy jest projekt oprzyrządowania. Wnęka formy jest celowo większa niż część końcowa. Po współpracy z klientami wiemy, że musi ona dokładnie uwzględniać skurcz, który może wynosić 15-20%.

Precyzja formowania i odwijania

Po ustawieniu materiału i narzędzia skupiamy się na procesie. Parametry formowania, takie jak temperatura, ciśnienie i prędkość wtrysku są ściśle monitorowane, aby zapewnić, że każda "zielona" część jest identyczna.

Etap usuwania spoiwa ostrożnie usuwa spoiwo. Proces ten musi być jednolity, aby zapobiec zniekształceniu części. Często obejmuje on kontrolowaną obróbkę termiczną piroliza9 który rozkłada spoiwo przed końcową fazą spiekania.

Spiekanie: Ostateczna transformacja

Spiekanie jest najbardziej krytycznym etapem kontroli wymiarów. Tutaj część jest podgrzewana, a cząsteczki metalu stapiają się ze sobą, powodując kurczenie się do ostatecznych wymiarów.

| Zmienna spiekania | Wpływ na wymiary |

|---|---|

| Profil temperatury | Bezpośrednia kontrola wielkości skurczu |

| Czas cyklu | Zapewnia całkowitą fuzję cząstek |

| Atmosfera pieca | Zapobiega utlenianiu i defektom powierzchni |

Ścisłe zarządzanie tymi parametrami zapewnia, że skurcz jest przewidywalny i powtarzalny, część po części.

Opanowanie zmienności wymiarów w formowaniu wtryskowym metali to całościowy wysiłek. Wymaga rygorystycznej kontroli spójności surowca, precyzyjnego projektowania narzędzi i stabilnych parametrów na etapach formowania, usuwania lepiszcza i spiekania, aby zapewnić dokładność końcowej części.

Jak wybrać odpowiedni materiał do formowania wtryskowego metalu (MIM)?

Wybór odpowiedniego materiału ma kluczowe znaczenie dla każdego projektu formowania wtryskowego metali. Jest to równowaga między wydajnością, środowiskiem i kosztami.

Prowadzę klientów za pomocą prostych ram. Skupiamy się na trzech kluczowych obszarach. Dzięki temu końcowa część spełnia wszystkie specyfikacje bez nadmiernej inżynierii.

Podstawowe kryteria wyboru

| Czynnik | Kluczowe kwestie |

|---|---|

| Właściwości mechaniczne | Wytrzymałość, twardość, odporność na zużycie |

| Odporność środowiskowa | Korozja, temperatura, narażenie chemiczne |

| Całkowity koszt | Cena surowca, złożoność przetwarzania |

To ustrukturyzowane podejście pomaga wyjaśnić kompromisy. Prowadzi to do wyboru najlepszego materiału do konkretnego zastosowania.

Praktyczne ramy wyboru

Zanurzmy się głębiej w te ramy. Chodzi o zadawanie właściwych pytań w celu znalezienia optymalnego rozwiązania dla części MIM.

Potrzeby mechaniczne i środowiskowe

Najpierw należy zdefiniować zadanie części. Czy wymaga ona wysokiej wytrzymałości i twardości? A może priorytetem jest odporność na korozję? Nie zawsze można uzyskać obie te cechy niskim kosztem.

Na przykład, stal nierdzewna 17-4PH oferuje doskonałą wytrzymałość. Wynika to z jej zdolności do utwardzanie wydzieleniowe10. Doskonale nadaje się do komponentów narażonych na duże obciążenia.

Z kolei stal nierdzewna 316L zapewnia doskonałą odporność na korozję. Jest często używana w urządzeniach medycznych lub zastosowaniach morskich. Jej wytrzymałość jest niższa niż 17-4PH.

W poprzednich projektach PTSMAKE pomagaliśmy klientom w dokonaniu takiego wyboru. Narzędzie medyczne wymaga 316L ze względu na biokompatybilność. Przekładnia o wysokim zużyciu korzysta z twardości 17-4PH.

Porównanie popularnych stali nierdzewnych MIM

Oto krótkie porównanie oparte na wynikach naszych testów.

| Własność | Stal nierdzewna 17-4PH | Stal nierdzewna 316L |

|---|---|---|

| Podstawowa zaleta | Wysoka wytrzymałość i twardość | Doskonała odporność na korozję |

| Wytrzymałość na rozciąganie | Bardzo wysoka | Umiarkowany |

| Odporność na korozję | Dobry | Doskonały |

| Możliwość obróbki cieplnej | Tak | Nie |

| Typowe przypadki użycia | Przemysł lotniczy, broń palna, narzędzia o wysokim zużyciu | Medycyna, przemysł morski, przetwórstwo żywności |

Równoważenie wydajności i kosztów

Koszt jest zawsze czynnikiem. 17-4PH często wymaga dodatkowego etapu obróbki cieplnej. Zwiększa to ostateczną cenę produktu. 316L zazwyczaj tego nie wymaga, co upraszcza proces. Właściwy wybór zależy od tego, jakie właściwości są naprawdę potrzebne.

Niezbędna jest systematyczna ocena właściwości mechanicznych, odporności na warunki środowiskowe i kosztów. Ta struktura, porównująca materiały takie jak 17-4PH i 316L, zapewnia wybór optymalnego i najbardziej opłacalnego materiału do zastosowania w formowaniu wtryskowym metali.

Jak poradzić sobie z niedopuszczalnymi zniekształceniami cienkościennych części?

Rozwiązanie problemu zniekształceń nie polega na jednej magicznej poprawce. Wymaga to połączonego podejścia. Musimy przeanalizować cały proces, aby znaleźć główną przyczynę. Obejmuje to sprawdzenie, w jaki sposób część jest pozycjonowana podczas spiekania.

Konfiguracja spiekania

Konfiguracja ma kluczowe znaczenie. Właściwa orientacja i wsparcie zapobiegają grawitacji powodującej problemy w wysokich temperaturach. Pomyśl o tym jak o budowaniu mocnego fundamentu dla części.

| Czynnik | Wpływ na zniekształcenia |

|---|---|

| Orientacja na część | Może zmniejszyć zwiotczenie pod wpływem grawitacji |

| Obsługa urządzeń | Zapobiega wypaczaniu się niepodpartych obszarów |

| Punkty kontaktowe | Minimalizuje koncentratory stresu |

To systematyczne podejście zapewnia nam stabilność.

Głębsze spojrzenie na kontrolę spiekania

Zsyntetyzujmy naszą wiedzę, aby poradzić sobie z tym złożonym problemem. W poprzednich projektach w PTSMAKE odkryliśmy, że najlepiej sprawdza się trzytorowa strategia. Zaczyna się od analizy sposobu, w jaki część znajduje się na tacy do spiekania.

Optymalizacja orientacji części

Musimy ustawić część tak, aby zminimalizować niepodparte rozpiętości. Często oznacza to ustawienie go pionowo lub pod kątem. Celem jest umożliwienie grawitacji pracy z nami, a nie przeciwko nam.

Przeprojektowanie urządzenia do spiekania

Standardowe mocowanie rzadko wystarcza w przypadku złożonych, cienkościennych części. Często projektujemy niestandardowe oprzyrządowanie ceramiczne. Zapewniają one kompleksowe wsparcie, idealnie dopasowując się do geometrii części. Zapobiega to przemieszczaniu się i wypaczaniu podczas konsolidacji części. Projekt oprzyrządowania jest kluczowym krokiem w zaawansowanym formowaniu wtryskowym metali.

Ocena szybkości chłodzenia

Na koniec analizujemy cykl chłodzenia. Szybkie chłodzenie indukuje naprężenie termiczne11, Jest to główna przyczyna wypaczeń. Nasze testy pokazują, że wolniejsze, kontrolowane tempo chłodzenia pozwala na stopniowe usuwanie naprężeń. Dzięki temu część zachowuje swój zamierzony kształt.

| Szybkość chłodzenia | Poziom stresu | Ryzyko wypaczenia |

|---|---|---|

| Szybko | Wysoki | Wysoki |

| Umiarkowany | Średni | Średni |

| Powolny | Niski | Niski |

Starannie kontrolując te zmienne, możemy przezwyciężyć wyzwania związane ze zniekształceniami.

Rozwiązanie problemu niedopuszczalnych zniekształceń wymaga całościowej analizy. Należy przeanalizować orientację części, przeprojektować osprzęt do spiekania w celu lepszego podparcia i dokładnie kontrolować szybkość chłodzenia, aby zminimalizować naprężenia. Każdy element ma kluczowe znaczenie dla pomyślnego wyniku.

Jak przeprowadzić analizę DFM nowego projektu części?

Stosowanie listy kontrolnej DFM dla MIM

Formowanie wtryskowe metalu (MIM) to potężny proces. Ma on jednak swoje własne, unikalne zasady projektowania. Korzystanie ze szczegółowej listy kontrolnej DFM jest nie tylko pomocne; jest niezbędne do osiągnięcia sukcesu.

Pomaga nam to wcześnie wychwycić potencjalne problemy produkcyjne. Pozwala to uniknąć późniejszych kosztownych modyfikacji narzędzi i opóźnień w produkcji.

Kluczowe obszary zainteresowania

Zawsze uważnie przyglądamy się jednolitej grubości ścianek. Sprawdzamy również kąty pochylenia i promienie narożników. Elementy te mają kluczowe znaczenie dla udanej produkcji MIM. Zapobiegają one powszechnym wadom i zapewniają płynne wyrzucanie części z formy.

| Pozycja na liście kontrolnej | Znaczenie |

|---|---|

| Jednolite ściany | Zapobiega wypaczaniu i powstawaniu śladów zacieków |

| Kąty zanurzenia | Ułatwia wyjmowanie części z formy |

| Duże promienie | Zmniejsza stres i poprawia płynność |

Uproszczenie oprzyrządowania i poprawa jakości

Głównym celem podczas naszego przeglądu DFM dla MIM jest maksymalne uproszczenie projektu formy. Złożone cechy części często wymagają prowadnic lub podnośników w narzędziu.

Mechanizmy te zwiększają koszty, złożoność i wymagania konserwacyjne formy. Zawsze staramy się zasugerować drobne poprawki projektowe, które mogą wyeliminować potrzebę takich działań bez uszczerbku dla funkcji części.

Rozwiązywanie typowych wyzwań związanych z MIM

Pułapki gazowe są kolejnym poważnym problemem w formowaniu wtryskowym metali. Są to małe kieszenie, w których powietrze zostaje uwięzione podczas wtrysku. Może to łatwo powodować puste przestrzenie lub skazy na powierzchni końcowej części.

Dokładnie analizujemy projekt pod kątem cech, które mogłyby utrudniać wyrzucanie części. Ostre narożniki wewnętrzne lub głębokie żebra są częstymi winowajcami. Dodanie dużych promieni lub dostosowanie linii podziału może rozwiązać te problemy.

The spiekanie12 to faza, w której część kurczy się znacznie do swojej końcowej gęstości. Niejednolite ścianki prowadzą do nieprzewidywalnego skurczu i zniekształcenia części. Sprawia to, że jednolita grubość ścianek jest zasadą nie podlegającą negocjacjom.

Praktyczne modyfikacje

| Problem | Sugerowana modyfikacja | Korzyści |

|---|---|---|

| Złożone podcięcia | Przeprojektowanie w celu wyeliminowania lub uproszczenia | Uproszczone oprzyrządowanie, niższe koszty |

| Uwięzienie gazu | Dostosuj położenie bramy, dodaj otwory wentylacyjne | Poprawiona integralność części |

| Grube sekcje | Materiał rdzeniowy dla jednolitych ścian | Skrócony czas cyklu, zapobiega defektom |

Systematyczna lista kontrolna DFM dla formowania wtryskowego metali ma kluczowe znaczenie. Wcześnie identyfikuje wady projektowe, upraszczając oprzyrządowanie, obniżając koszty i zapobiegając bólom głowy związanym z produkcją. Zapewnia to wysokiej jakości część końcową, która spełnia wszystkie specyfikacje i działa zgodnie z przeznaczeniem.

Jak uzasadniłbyś użycie formowania wtryskowego metalu (MIM) zamiast obróbki CNC w projekcie?

Wybór między MIM a CNC często sprowadza się do analizy kosztów i korzyści. Nie chodzi tylko o początkową wycenę. Należy przyjrzeć się całkowitym kosztom w całym cyklu produkcyjnym.

Obejmuje to obliczenie progu rentowności. Porównamy wysoki początkowy koszt oprzyrządowania MIM z jego niskim kosztem w przeliczeniu na część.

Następnie zestawimy to z niskimi opłatami za konfigurację obróbki CNC, ale wyższymi kosztami w przeliczeniu na część. Zanurzmy się w liczbach, aby dokonać wyboru opartego na danych dla Twojego projektu.

Skonstruujmy przejrzystą analizę kosztów i korzyści. Kluczem jest zrozumienie, gdzie wielkość projektu uzasadnia wstępną inwestycję w formowanie wtryskowe metali.

Oprzyrządowanie a koszt części

W przypadku CNC konfiguracja jest minimalna. Możesz uiścić niewielką opłatę za programowanie i osprzęt. Kosztem jest głównie czas obróbki każdej pojedynczej części.

MIM jest przeciwieństwem. Wymaga znacznych inwestycji w precyzyjną formę. W PTSMAKE budujemy te formy tak, aby przetrwały setki tysięcy cykli.

Gdy forma jest już gotowa, koszt jednostkowy MIM staje się bardzo niski. Dzieje się tak dlatego, że proces ten jest wysoce zautomatyzowany i szybki, co pozwala na szybkie wytwarzanie części.

Obliczanie progu rentowności

Decyzja zależy od wielkości produkcji. W przypadku kilkuset części, CNC jest prawie zawsze bardziej ekonomiczne. Ale gdy ilość wzrasta do tysięcy, sytuacja się zmienia.

Wysoki koszt formy jest rozłożony na wiele części. Ta koncepcja jest znana jako amortyzacja13. Ostatecznie całkowity koszt projektu MIM spada poniżej kosztu CNC. Ten punkt zwrotny stanowi próg rentowności.

Inne czynniki kosztowe

Musimy również wziąć pod uwagę odpady materiałowe i złożoność części. Czynniki te mogą znacząco wpłynąć na ostateczny koszt.

| Czynnik | Formowanie wtryskowe metali (MIM) | Obróbka CNC |

|---|---|---|

| Koszt początkowy | Wysoki (oprzyrządowanie) | Niski (Konfiguracja) |

| Koszt części | Niski (przy głośności) | Wysoki |

| Odpady materiałowe | Minimalny (kształt zbliżony do siatki) | Znaczący (odejmujący) |

| Złożoność Koszt | Zaabsorbowany w oprzyrządowaniu | Zwiększa koszt pojedynczej części |

CNC jest procesem odejmującym, tworzącym odpady poprzez wycinanie materiału. W przypadku MIM wykorzystujemy prawie cały surowiec, zmniejszając koszty materiałowe. Jest to szczególnie prawdziwe w przypadku drogich stopów.

Wybór opiera się na danych. Wysoki początkowy koszt oprzyrządowania MIM jest uzasadniony niskim kosztem jednostkowym przy dużych ilościach. Obróbka CNC jest lepsza w przypadku niskich wolumenów ze względu na minimalne opłaty konfiguracyjne. Złożoność i marnotrawstwo materiału również sprzyjają MIM w przypadku dużych serii produkcyjnych.

Jak zinterpretować mikrograf spiekanej części do formowania wtryskowego metalu (MIM)?

Mikrograf to nie tylko zdjęcie. To szczegółowa opowieść o wewnętrznej jakości części. Jej zrozumienie jest kluczem do przewidywania wydajności.

Kiedy patrzę na jeden z nich, nie widzę tylko wzorów. Oceniam powodzenie procesu spiekania.

Kluczowe wskaźniki mikrostrukturalne

Skupiamy się na kilku krytycznych cechach. Mówią nam one o przyszłej wytrzymałości i niezawodności części. Najważniejsze z nich to wielkość ziarna, granice ziaren i porowatość.

Oto krótkie zestawienie:

| Cecha | Co nam to mówi? |

|---|---|

| Wielkość ziarna | Wpływa na wytrzymałość i twardość. |

| Granice ziarna | "Klej" utrzymujący ziarna razem. |

| Porowatość | Puste przestrzenie, które mogą osłabić część. |

Właściwa analiza gwarantuje, że końcowy komponent do formowania wtryskowego metalu spełnia dokładne specyfikacje.

Dekodowanie mikrostruktury

Wnikając głębiej, związek między tymi cechami a właściwościami mechanicznymi staje się jasny. Jest to bezpośredni związek przyczynowo-skutkowy, który widzieliśmy w poprzednich projektach PTSMAKE. Analiza ta ma fundamentalne znaczenie dla zapewnienia jakości.

Wielkość ziarna i granice

Zazwyczaj szukamy drobnych, jednolitych ziaren. Struktura o spójnej strukturze, Ziarna równoboczne14` często wskazuje na dobrze kontrolowany proces i skutkuje wyższą wytrzymałością i twardością.

Granice ziaren powinny być czyste i dobrze zdefiniowane. Jeśli na tych granicach obecne są zanieczyszczenia, mogą one działać jako słabe punkty, prowadząc do przedwczesnego uszkodzenia pod wpływem naprężeń.

Wyzwanie związane z porowatością

Porowatość jest wrogiem wydajności. Rozróżniamy jej dwa rodzaje:

- Wewnątrzgranulkowe: Pory uwięzione wewnątrz ziaren.

- Międzyziarnisty: Pory zlokalizowane na granicach ziaren.

Porowatość międzyziarnowa jest bardziej niebezpieczna. Mogą się one łączyć, tworząc sieć, która drastycznie zmniejsza plastyczność i wytrzymałość części. Dążymy do gęstości powyżej 97%, aby zminimalizować to ryzyko.

Powiązanie mikrostruktury z wydajnością

Tabela podsumowuje bezpośredni wpływ mikrostruktury na kluczowe właściwości:

| Cechy mikrostrukturalne | Wpływ na właściwości mechaniczne |

|---|---|

| Drobne, jednolite ziarna | Zwiększa wytrzymałość i twardość |

| Wysoka porowatość | Zmniejsza ciągliwość i wytrzymałość |

| Zanieczyszczone granice | Zmniejsza wytrzymałość |

| Dobrze spiekane szyje | Zwiększa ogólną integralność |

Analiza tych cech jest niezbędnym krokiem. Zapewnia, że spiekana część MIM ma wymaganą wytrzymałość i plastyczność, aby niezawodnie działać w swoim ostatecznym zastosowaniu, zapobiegając nieoczekiwanym awariom w terenie.

Jak dostosować proces formowania wtryskowego metalu (MIM) do komponentów w mikroskali?

Dostosowanie procesu formowania wtryskowego metalu do części w mikroskali wiąże się z wyjątkowymi trudnościami. Nie chodzi tylko o zmniejszenie wszystkiego. Musimy zacząć od bardzo drobnych proszków metali.

Proszki te są znacznie mniejsze niż te stosowane w konwencjonalnym MIM. Jest to niezbędne do dokładnego wypełnienia niewielkich wnęk formy.

Specjalistyczny sprzęt nie podlega negocjacjom

Sukces w Micro-MIM zależy od specjalistycznych maszyn i narzędzi. Formy wymagają mikro-funkcji z niezwykłą precyzją. Wtryskarki wymagają doskonałej kontroli.

| Cecha | Konwencjonalny MIM | Micro-MIM |

|---|---|---|

| Rozmiar proszku | 5-25 mikronów | < 5 mikronów |

| Tolerancja oprzyrządowania | Standard | Niezwykle szczelny |

| Kontrola wtrysku | Precyzyjny | Niezwykła precyzja |

Na poziomie mikro fizyka zachowuje się inaczej. Siły, które są nieistotne w standardowym MIM, stają się dominujące. Jest to krytyczny czynnik, który zawsze bierzemy pod uwagę w projektach PTSMAKE.

Wpływ sił w skali mikro

Napięcie powierzchniowe i elektryczność statyczna mają znacznie większy wpływ na bardzo drobne proszki. Siły te powodują zlepianie się cząstek. Utrudnia to spójną obsługę i mieszanie proszku.

Aglomeracja ta ma bezpośredni wpływ na konsystencję materiału wsadowego. Może to prowadzić do nierównomiernego rozprowadzenia proszku w układzie wiążącym. W rezultacie zachowanie reologiczne15 mogą być nieprzewidywalne podczas wstrzyknięcia.

Ta nieprzewidywalność może powodować wady. Problemy takie jak niepełne wypełnienie gniazda formy lub zmiany gęstości części są powszechne, jeśli nie są prawidłowo zarządzane. Aby sprostać tym wyzwaniom, niezbędna jest precyzyjna kontrola procesu. Dzięki naszym testom dowiedzieliśmy się, że kluczowe znaczenie ma specjalistyczny skład surowcowy.

Pokonywanie wyzwań związanych z materiałami

| Wyzwanie | Wpływ na Micro-MIM | Rozwiązanie |

|---|---|---|

| Napięcie powierzchniowe | Aglomeracja proszku | Zoptymalizowane systemy wiążące |

| Elektryczność statyczna | Niespójny przepływ proszku | Obsługa antystatyczna |

| Słaby przepływ surowców | Niekompletne wypełnienie formy | Precyzyjne jednostki wtryskowe |

Technologia Micro-MIM wymaga specjalistycznego podejścia. Sukces zależy od zastosowania bardzo drobnych proszków, precyzyjnych narzędzi i zaawansowanych maszyn do formowania. Zrozumienie i kontrolowanie sił, takich jak napięcie powierzchniowe i elektryczność statyczna, ma absolutnie kluczowe znaczenie dla osiągnięcia wymaganej jakości i spójności części.

Wyzwania związane z formowaniem wtryskowym mikrometali nie kończą się po uformowaniu części. Etapy usuwania zadziorów i spiekania są równie krytyczne i stanowią własny zestaw trudności dla komponentów w skali mikro.

Rozdrabnianie i spiekanie mikroczęści

Mikroczęści mają znacznie wyższy stosunek powierzchni do objętości. Ta właściwość drastycznie przyspiesza proces usuwania zadziorów. Jeśli nie jest on dokładnie kontrolowany, może prowadzić do zniekształcenia lub pękania części.

Podczas spiekania ten wysoki współczynnik oznacza również, że części osiągają wymaganą temperaturę znacznie szybciej. Wzrost ziaren może stać się poważnym problemem, potencjalnie zagrażając ostatecznym właściwościom mechanicznym małego komponentu. Precyzyjne profilowanie termiczne to nie tylko zalecenie - to wymóg.

Spojrzenie porównawcze

W naszej pracy z klientami odkryliśmy, że modyfikacja cykli termicznych jest kluczowa. Niewielkie korekty mogą mieć duży wpływ na integralność produktu końcowego.

| Etap procesu | Standardowe obawy związane z MIM | Obawy związane z Micro-MIM |

|---|---|---|

| Debindowanie | Szybkość usuwania spoiwa | Szybkie, niekontrolowane usuwanie |

| Spiekanie | Kontrola skurczu | Nadmierny wzrost ziarna |

| Obsługa | Częściowa trwałość | Kruchość, częściowa utrata |

Podsumowując, dostosowanie procesu MIM do komponentów w mikroskali jest złożonym zadaniem. Wymaga czegoś więcej niż tylko zmniejszenia skali sprzętu. Wymaga głębokiego zrozumienia materiałoznawstwa i fizyki mikroskali.

Od bardzo drobnych proszków i precyzyjnych narzędzi po zarządzanie siłami, takimi jak elektryczność statyczna, każdy krok musi być skrupulatnie kontrolowany. Sukces polega na poruszaniu się po tych wyjątkowych wyzwaniach z wykorzystaniem specjalistycznej wiedzy. W PTSMAKE wykorzystujemy nasze doświadczenie, aby opanować te zawiłości, zapewniając wysoką jakość mikroelementów od początku do końca.

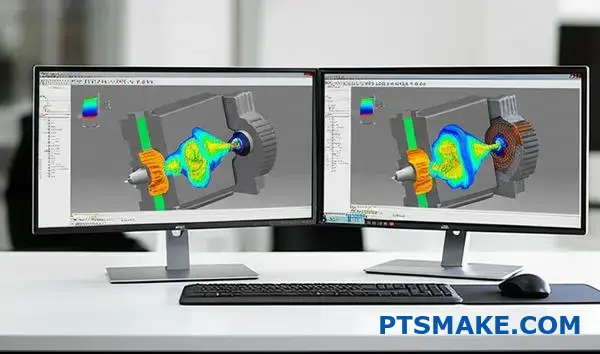

Jak wykorzystać symulację procesu do poprawy wyników formowania wtryskowego metali (MIM)?

Oprogramowanie do symulacji procesów, takie jak Moldflow, jest potężnym narzędziem w nowoczesnej produkcji. Wykracza poza teorię do praktycznego zastosowania. To jak posiadanie kryształowej kuli dla procesu formowania wtryskowego metali.

W PTSMAKE używamy go do wizualizacji dokładnego zachowania materiału wsadowego wewnątrz formy. Pomaga nam to przewidywać i rozwiązywać problemy, zanim się pojawią. Jest to krytyczny krok w naszym procesie zapewnienia jakości.

| Aspekt | Bez symulacji | Z symulacją |

|---|---|---|

| Ryzyko defektu | Wysoki (odkryty późno) | Niski (przewidywany wcześnie) |

| Przeróbka formy | Często | Minimalny |

| Czas wprowadzenia na rynek | Wolniej | Szybciej |

| Koszt | Wyższy | Niższy |

Ta moc predykcyjna jest kluczem do zmniejszenia ryzyka projektu. Zapewnia, że pierwsze fizyczne części, które produkujemy, są znacznie bliższe doskonałości, oszczędzając cenny czas i zasoby.

Cyfrowe podejście do MIM

Głęboko integrujemy symulację z naszym przepływem pracy. To nie jest dodatkowa czynność, to podstawowy krok. Pozwala nam to zbudować cyfrowego bliźniaka procesu formowania, zapewniając wgląd, którego nie można zobaczyć gołym okiem. To cyfrowe podejście ma kluczowe znaczenie dla naszego zaangażowania w precyzję.

Przewidywanie przepływu surowców

Pierwszym krokiem jest symulacja fazy wtrysku. Oprogramowanie pokazuje nam szczegółową animację tego, jak materiał wypełnia gniazdo formy. Uwzględnia takie czynniki jak ciśnienie, temperatura i lepkość materiału. Zapewnia to całkowite i równomierne wypełnienie części, co ma kluczowe znaczenie w przypadku złożonych geometrii.

Identyfikacja i eliminacja wad

Analiza przepływu natychmiast wskazuje potencjalne problemy.

| Typ wady | Rola symulacji |

|---|---|

| Linie spawania | Przewiduje, gdzie spotykają się fronty topnienia |

| Pułapki powietrzne | Pokazuje, gdzie może być uwięzione powietrze |

| Znaki zlewu | Identyfikuje obszary nierównomiernego chłodzenia |

Widząc te problemy na ekranie, możemy dostosować projekt formy lub parametry procesu, aby je wyeliminować. Takie proaktywne rozwiązywanie problemów jest znacznie bardziej wydajne niż reaktywne poprawki na fizycznych częściach.

Optymalizacja projektu bramy i prowadnicy

Miejsce, w którym materiał wchodzi do części (brama) jest niezwykle ważne. Symulacja pomaga nam wirtualnie przetestować wiele lokalizacji bramy. Możemy znaleźć optymalne miejsce, które zapewnia zrównoważone wypełnienie, minimalizuje naprężenia w części i zmniejsza widoczność linii spawania.

Symulacja spiekania w celu uzyskania ostatecznej dokładności

Wyjątkową zaletą MIM jest możliwość symulacji spiekania. Oprogramowanie przewiduje, w jaki sposób część będzie się kurczyć i potencjalnie zniekształcać podczas tego końcowego etapu nagrzewania. Uwzględnia ono takie czynniki jak skurcz objętościowy16 aby przewidzieć ostateczne wymiary z niezwykłą dokładnością. Gwarantuje to, że końcowa część metalowa spełnia ścisłe tolerancje.

Symulacja procesu przekształca formowanie wtryskowe metali ze sztuki w naukę opartą na danych. Zapewnia cyfrowy plan sukcesu, pozwalając nam udoskonalić formę i proces na komputerze, zapewniając bardziej przewidywalny, opłacalny i wyższej jakości wynik przed rozpoczęciem produkcji.

Odblokuj precyzyjne rozwiązania MIM dzięki doświadczeniu PTSMAKE

Gotowy, aby ulepszyć swój projekt dzięki zaawansowanemu formowaniu wtryskowemu metalu? Skontaktuj się z PTSMAKE, aby uzyskać szybką, niezobowiązującą wycenę i dowiedzieć się, dlaczego wiodący producenci ufają nam w zakresie złożonych, precyzyjnych części MIM. Zrób kolejny krok - wyślij zapytanie już dziś!

Dowiedz się, w jaki sposób nauka o przepływie materiału ma kluczowe znaczenie dla optymalizacji parametrów procesu MIM i osiągnięcia najwyższej jakości części. ↩

Dowiedz się, jak przepływ materiału i wyrównanie cząstek wpływają na dokładność części podczas spiekania. ↩

Dowiedz się, w jaki sposób ta specyficzna struktura stali zapewnia doskonałą odporność na korozję i formowalność. ↩

Odkryj, w jaki sposób proces podgrzewania przekształca proszek w gęstą, mocną metalową część. ↩

Kliknij, aby dowiedzieć się, jak ten wskaźnik wpływa na spójność i jakość końcowych części. ↩

Dowiedz się, w jaki sposób ruch atomowy zestala części metalowe podczas kluczowej fazy spiekania. ↩

Dowiedz się więcej o tym procesie obróbki cieplnej i o tym, jak selektywnie utwardza on powierzchnię metalowej części. ↩

Dowiedz się, jak ta zasada wpływa na ostateczne wymiary i precyzję części MIM. ↩

Dowiedz się więcej o rozkładzie termicznym, który usuwa spoiwa przed końcowym etapem spiekania w wysokiej temperaturze. ↩

Dowiedz się, jak ten proces obróbki cieplnej znacznie zwiększa wytrzymałość materiału w zastosowaniach wymagających wysokiej wydajności. ↩

Dowiedz się, w jaki sposób różnice temperatur tworzą siły wewnętrzne, które powodują zniekształcenia. ↩

Dowiedz się, jak proces spiekania wpływa na końcową wytrzymałość, wymiary i ogólną wydajność części. ↩

Zrozumienie, w jaki sposób rozłożenie kosztów początkowych na jednostki produkcyjne wpływa na całkowity koszt projektu. ↩

Odkryj, jak kształt ziarna wpływa na wytrzymałość i długoterminową trwałość komponentu. ↩

Dowiedz się, w jaki sposób charakterystyka przepływu surowca ma kluczowe znaczenie dla produkcji wysokiej jakości mikroelementów pozbawionych wad. ↩

Dowiedz się, w jaki sposób ten kluczowy wskaźnik określa ostateczną dokładność i integralność strukturalną komponentów MIM. ↩