Wielu inżynierów traktuje koła zębate napędzane jako proste elementy obrotowe, które po prostu zmieniają kierunek. Ten zbyt uproszczony pogląd prowadzi do kosztownych błędów projektowych, nieoczekiwanych awarii i utraconych możliwości optymalizacji systemu.

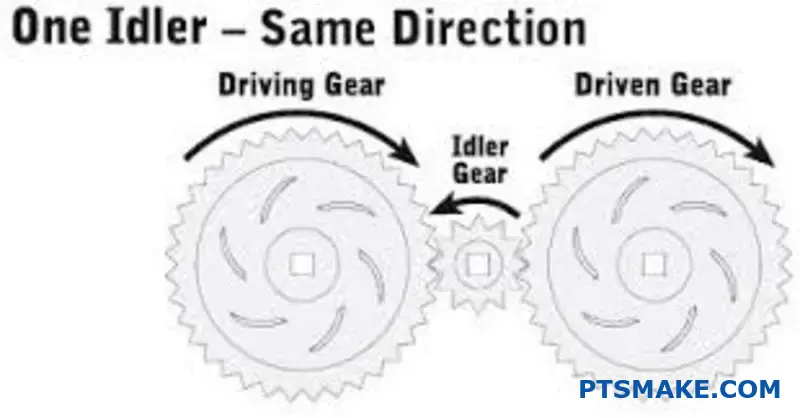

Koło zębate pośrednie to element przekładni, który modyfikuje kierunek momentu obrotowego, dostosowuje upakowanie przestrzenne i wpływa na dynamikę systemu, w tym bezwładność, sztywność i charakterystykę drgań poza podstawowym odwróceniem obrotu.

Pracowałem z zespołami inżynierów, którzy zbyt późno odkryli, że ich konstrukcja koła zębatego powoduje rezonans lub przedwczesne awarie łożysk. Niniejszy przewodnik obejmuje zaawansowane zasady, których używam w PTSMAKE, aby pomóc klientom zaprojektować solidne systemy kół zębatych do zastosowań od robotyki precyzyjnej po maszyny ciężkie.

Co definiuje koło zębate napędzane poza zwykłą zmianą kierunku obrotu?

Większość inżynierów, widząc koło zębate napędzane, myśli jedno: obrót wsteczny. To prawda, ale to dopiero początek historii. Jego rola jest znacznie bardziej strategiczna.

Koło zębate napędzane jest kluczowym elementem zarządzania dynamiką systemu i ograniczeniami przestrzennymi. Nie jest to tylko pasywny element zastępczy w układzie przekładni.

Widok podstawowy i zaawansowany

| Funkcja | Podstawowe zrozumienie | Zaawansowana aplikacja |

|---|---|---|

| Rotacja | Odwraca kierunek | Brak zmiany przełożenia skrzyni biegów |

| Cel | Prosta zmiana kierunku | Zarządza dynamiką systemu |

Przekładnia ta może zasadniczo zmienić wydajność maszyny. Znacznie wykracza poza swoją prostą, podręcznikową definicję.

Myślenie od pierwszych zasad ujawnia jego prawdziwą wartość. Koło zębate to nie tylko ogniwo; to dynamiczny element tuningowy w układzie napędowym. Jego umiejscowienie i właściwości są krytyczne.

Wpływ na dynamikę systemu

Koło zębate wprowadza własną masę i elastyczność. Ma to bezpośredni wpływ na mechaniczne zachowanie całego systemu.

Modyfikowanie bezwładności i sztywności

Dodanie koła zębatego zwiększa całkowitą bezwładność obrotową systemu. Może to pomóc wygładzić wahania momentu obrotowego. Wpływa również na ogólną sztywność skrętną. Wpływa to na sposób, w jaki system reaguje na zmiany obciążenia.

Rozważania dotyczące przestrzeni i transmisji

W złożonych maszynach przestrzeń jest bardzo ważna. Przekładnia zębata umożliwia inżynierom pokonywanie odległości między wałami. Zapewnia to niezbędną elastyczność pakowania. Pozwala również projektantom omijać przeszkody w architekturze maszyny.

Jednak koło zębate wprowadza dodatkowe punkty siatki. Każda siatka może przyczynić się do ogólnego wyniku systemu błąd transmisji1. Kluczowe znaczenie ma staranny projekt. Z naszego doświadczenia w PTSMAKE wynika, że precyzyjnie wykonane koło zębate minimalizuje ten efekt, zachowując dokładność systemu.

| Właściwość systemu | Efekt dodania koła zębatego napędzanego | Rozważania projektowe |

|---|---|---|

| Bezwładność systemu | Zwiększenia | Może ustabilizować lub spowolnić reakcję |

| Sztywność skrętna | Zmiany | Wpływ wibracji i ugięcia |

| Układ przestrzenny | Zwiększa elastyczność | Krytyczne dla kompaktowych konstrukcji |

| Błąd transmisji | Dodaje potencjalne źródło | Wymaga bardzo precyzyjnej produkcji |

Koło zębate napędzane jest kluczowym narzędziem projektowym, a nie tylko prostym odwracaczem kierunku. Aktywnie modyfikuje bezwładność, sztywność i upakowanie systemu, wymagając starannego rozważenia inżynieryjnego, aby zrównoważyć jego zalety z potencjalnymi wadami, takimi jak zwiększony błąd transmisji.

Jaka jest informacyjno-teoretyczna rola koła zębatego w przekładni?

Koło zębate napędzane to nie tylko mechaniczny element dystansowy. Działa jako kluczowy kanał do przesyłania informacji. Informacje te są kinematyczne - odnoszą się do ruchu. Pomyśl o tym jak o przekazywaniu wiadomości.

Idealny przekaźnik informacji

W idealnym przypadku koło zębate napędzane przekazuje te dane kinematyczne bez żadnych strat. Ruch przekładni wyjściowej idealnie odzwierciedla ruch przekładni wejściowej, tylko z odwróconym kierunkiem.

Szum informacyjny w świecie rzeczywistym

Żaden element nie jest jednak doskonały. Drobne niedoskonałości koła zębatego wprowadzają "szum" lub błędy. Szum ten zakłóca przekazywane informacje kinematyczne.

| Typ informacji | Idealna transmisja | Korupcja w świecie rzeczywistym |

|---|---|---|

| Pozycja | Dokładny transfer kątowy | Małe błędy pozycjonowania |

| Prędkość | Stały, płynny transfer | Wahania prędkości |

| Czas | Precyzyjna synchronizacja | Niedokładności taktowania (jitter) |

Może to mieć wpływ na wydajność całego systemu.

Dekodowanie transferu informacji kinematycznej

Przekładnia zębata to system przetwarzania informacji. Przekładnia wejściowa koduje informacje o pozycji i prędkości. Każde kolejne koło zębate, w tym koło zębate napędzane, przekazuje tę wiadomość.

Rolą koła zębatego jest zapewnienie, że informacje te dotrą do celu w nienaruszonym stanie. Ale co się dzieje, gdy posłaniec nie jest doskonały?

Źródła szumu informacyjnego

Każda niedoskonałość produkcyjna wprowadza potencjalny błąd. Błędy te kumulują się w systemie. Na przykład, nawet niewielkie odchylenia profilu zęba mogą powodować wahania prędkości.

Właśnie dlatego precyzja nie podlega negocjacjom. W PTSMAKE skupiamy się na minimalizowaniu tych niedoskonałości. Kontrolujemy takie czynniki jak koncentryczność i wykończenie powierzchni. Dzięki temu przekaz kinematyczny jest tak wyraźny, jak to tylko możliwe.

Częstym problemem jest niewielka przerwa między zazębiającymi się zębami przekładni. Szczelina ta, znana jako luz2może powodować opóźnienie w przekazywaniu informacji, gdy zmienia się kierunek obrotu. Wprowadza to niepewność w pozycji wyjściowej.

Poniżej znajdują się typowe źródła błędów, którymi zarządzamy.

| Źródło niedoskonałości | Rodzaj wprowadzonego "hałasu" | Konsekwencje |

|---|---|---|

| Błąd profilu zęba | Wahania prędkości | Nierównomierny ruch, wibracje |

| Mimośrodowość przekładni | Błąd pozycji | Niespójny czas, zużycie |

| Wykończenie powierzchni | Strata tarcia | Zmniejszona wydajność, ciepło |

| Wady materiałowe | Przedwczesne zużycie | Awaria systemu, utrata danych |

Dzięki skrupulatnej obróbce CNC i kontroli jakości walczymy z tym rozkładem informacji. Naszym celem jest uczynienie każdego komponentu przetwornikiem o wysokiej wierności.

Koło zębate napędzane jest kanałem dla informacji kinematycznych. Jego jakość fizyczna ma bezpośredni wpływ na jakość przesyłanych danych. Niedoskonałości wprowadzają szum, prowadząc do błędów pozycji, prędkości i czasu. Minimalizacja tych wad poprzez precyzyjną produkcję jest niezbędna dla niezawodności systemu.

Jaka jest solidna taksonomia idlerów oparta na funkcji dynamicznej?

Kształt komponentu to tylko połowa sukcesu. Aby naprawdę zrozumieć koło zębate napędzane, musimy przyjrzeć się jego pracy. Klasyfikacja kół zębatych według funkcji dynamicznej wykracza poza prostą geometrię.

Podejście to koncentruje się na tym, co robi. Czy utrzymuje napięcie? Czy pochłania wstrząsy? A może kieruje precyzyjnymi, szybkimi ruchami?

Ta funkcjonalna perspektywa jest kluczowa. Wpływa ona bezpośrednio na dobór materiałów, wybór łożysk i ogólną integrację systemu. Prosta tabela poniżej przedstawia te podstawowe funkcje.

| Kategoria funkcjonalna | Główna rola | Kluczowy czynnik wpływający na projekt |

|---|---|---|

| Napinanie | Utrzymywanie stałego napięcia | Trwałość i nośność |

| Tłumienie | Pochłania wibracje i hałas | Właściwości materiału |

| Transmisja | Prowadzenie szybkiego ruchu | Precyzja i niska bezwładność |

Głębsze spojrzenie na role funkcjonalne

Podzielmy te kategorie funkcjonalne jeszcze bardziej. Każda rola wymaga innego podejścia inżynieryjnego, co nieustannie wykorzystujemy w projektach PTSMAKE. Zrozumienie tego jest kluczowe dla udanego projektu.

Napinanie kół zębatych

Są to konie robocze. Ich głównym zadaniem jest przykładanie stałej siły do paska lub łańcucha. Zapobiega to poślizgowi i zapewnia stałą transmisję mocy. Konstrukcja musi koncentrować się na solidnych łożyskach i materiałach, które są odporne na zużycie pod stałym obciążeniem.

Koła zębate napędzane z tłumieniem drgań

W wielu systemach hałas i wibracje stanowią poważny problem. Tłumiące koła zębate są zaprojektowane do pochłaniania tej niepożądanej energii. Ich skuteczność w dużym stopniu zależy od zastosowanych materiałów. Zastosowanie określonych polimerów pozwala na znaczne Tłumienie lepkosprężyste3. Przekształca to wstrząsy mechaniczne w znikome ciepło, wyciszając system.

Koła zębate napędzane o wysokiej częstotliwości

Pomyśl o robotyce lub szybkich drukarkach. Tutaj koła zębate prowadzą paski z niezwykłą precyzją i prędkością. Priorytetem jest niska bezwładność i idealna równowaga. Części te są często obrabiane CNC z lekkiego aluminium, aby zminimalizować masę obrotową i zapewnić dokładność.

| Typ koła zębatego | Wspólny materiał | Kluczowa charakterystyka | Typowe zastosowanie |

|---|---|---|---|

| Napinanie | Stal, twarde polimery | Wysoka odporność na zużycie | Systemy przenośników |

| Tłumienie | Elastomery, sorbotan | Wysoka histereza | Silniki samochodowe |

| Transmisja | Aluminium, Acetal | Niska bezwładność, równowaga | Drukarki 3D, Robotyka |

Kategoryzacja kół zębatych według funkcji dynamicznych zapewnia potężne ramy. Takie podejście wykracza poza prosty kształt i wymusza skupienie się na wymaganiach dotyczących wydajności, co prowadzi do lepszego doboru materiałów, poprawy niezawodności systemu i dłuższej żywotności komponentów.

Czym różnią się konfiguracje kół zębatych w robotyce precyzyjnej i maszynach ciężkich?

Konstrukcja koła zębatego napędzanego jest zasadniczo różna. Wszystko zależy od ostatecznego zastosowania.

Precyzyjna robotyka wymaga przekładni o niskim luzie i wysokiej sztywności. Ciężkie maszyny potrzebują ich w środowiskach o wysokim momencie obrotowym i obciążeniu udarowym.

Kluczowe czynniki wpływające na projekt

Przeznaczenie koła zębatego dyktuje jego kształt. W przypadku robotyki dokładność jest najważniejsza. W przypadku ciężkiego sprzętu chodzi o czystą siłę i wytrzymałość.

| Cecha | Precision Robotics | Maszyny ciężkie |

|---|---|---|

| Główny cel | Dokładność pozycjonowania | Trwałość i moc |

| Backlash | Blisko zera | Tolerowalny |

| Sztywność | Bardzo wysoka | Umiarkowany |

Te przeciwstawne potrzeby prowadzą do bardzo różnych klasyfikacji strukturalnych.

Kontrastujące klasyfikacje strukturalne

Przeanalizujmy filozofię projektowania. Precyzyjne koła zębate do robotyki często wykorzystują zęby o drobnym skoku. Maksymalizuje to kontakt i minimalizuje luzy. Mogą być również wyposażone w mechanizmy zapobiegające luzom, takie jak dzielone koła zębate obciążone sprężynami.

Koła zębate do ciężkich maszyn są przeciwieństwem. Wykorzystują one wytrzymałe zęby o grubym skoku. W tej konstrukcji mniej chodzi o precyzję, a bardziej o przetrwanie ogromnej siły.

Wybór materiałów i profili

Wybór materiału ma kluczowe znaczenie. W robotyce często używamy lekkich stopów lub hartowanej stali. Czasami stosuje się wysokiej jakości polimery ze względu na ich niską bezwładność. Profil zęba jest zoptymalizowany pod kątem płynnego, ciągłego sprzęgania.

W ciężkich maszynach można znaleźć wytrzymałe, kute stale. Są one zaprojektowane tak, aby wytrzymać nagłe uderzenia. Stal Naprężenie kontaktowe Hertza4 obliczenia są tutaj najważniejsze. Dzięki temu zęby przekładni nie odkształcają się ani nie pękają pod wpływem ekstremalnych, nagłych obciążeń. Nacisk kładziony jest na wytrzymałość, a nie na finezję.

| Aspekt | Niski luz (robotyka) | Wysoki moment obrotowy (maszyny ciężkie) |

|---|---|---|

| Skok zębów | Dobrze | Gruboziarnisty |

| Materiały | Stal hartowana, stopy, polimery | Stal kuta, żeliwo |

| Główne cechy | Konstrukcje zapobiegające luzom | Wysoka odporność na wstrząsy |

| Produkcja | Szlifowanie precyzyjne | Frezowanie obwiedniowe, kucie |

W PTSMAKE rozumiemy te niuanse. Wykorzystujemy naszą zaawansowaną obróbkę CNC do produkcji precyzyjnych kół zębatych. Jest to niezbędne dla wymagających potrzeb branży robotyki.

Konstrukcja przekładni zębatej odzwierciedla jej przeznaczenie. Zastosowania w robotyce wymagają precyzyjnych elementów zapewniających dokładność. Ciężkie maszyny wymagają solidnych, wytrzymałych konstrukcji, które poradzą sobie z wysokim momentem obrotowym i dużymi obciążeniami udarowymi, przedkładając wytrzymałość nad precyzję.

Wybór łożyska definiuje system: Bezpośrednie porównanie

Wybór łożyska to fundamentalna decyzja projektowa. To nie tylko wymiana komponentów. Decyduje on o charakterze całego systemu.

Wybór ten definiuje nośność, ograniczenia prędkości, a nawet sposób awarii systemu. Łożyska poprzeczne i wałeczkowe tworzą dwie różne klasy systemów kół zębatych.

Przeanalizujmy kluczowe różnice.

| Cecha | System łożysk poprzecznych | System łożysk wałeczkowych |

|---|---|---|

| Ruch podstawowy | Przesuwne | Rolling |

| Udźwig | Umiarkowany | Wysoki do bardzo wysokiego |

| Poziom tarcia | Wyższy (przesuwny) | Niższy (Rolling) |

| Ograniczenie prędkości | Niższy | Wyższy |

Nośność i straty tarcia

Łożyska wałeczkowe przenoszą większe obciążenia. Ich konstrukcja rozkłada siłę na linie lub punkty. Daje im to ogromną przewagę w wymagających zadaniach.

Łożyska poprzeczne rozkładają obciążenie na powierzchnię. Jest to skuteczne w wielu zastosowaniach, ale ma wyraźne ograniczenia przy dużych obciążeniach.

Kolejną istotną różnicą jest tarcie. W poprzednich projektach w PTSMAKE widzieliśmy, jak łożyska wałeczkowe znacznie zmniejszają zużycie energii. Toczą się one, podczas gdy czopy ślizgają się. Ma to bezpośredni wpływ na ogólną wydajność systemu i wytwarzanie ciepła. Wydajny system koła zębatego napędzanego często opiera się na tej zasadzie.

Ograniczenia prędkości i tryby awarii

Prędkość jest często ograniczana przez ciepło. Tarcie ślizgowe w łożyskach poprzecznych generuje więcej ciepła. Ogranicza to ich prędkość operacyjną.

Łożyska wałeczkowe pracują chłodniej, pozwalając na znacznie wyższe obroty. To sprawia, że są one najlepszym wyborem do zastosowań w szybkich maszynach.

Charakterystyka awarii jest również bardzo różna. Łożysko poprzeczne zazwyczaj zużywa się stopniowo. Często pojawia się ostrzeżenie dźwiękowe lub wizualne.

Łożysko wałeczkowe może jednak ulec nagłej awarii. Może się to zdarzyć w wyniku procesu takiego jak odprysk5. Taka awaria może być katastrofalna w skutkach przy niewielkim ostrzeżeniu. Zrozumienie tego jest kluczowe dla planowania konserwacji i bezpieczeństwa systemu.

Wybór łożyska zasadniczo definiuje system koła zębatego. Jest to kompromis między obciążeniem, prędkością, wydajnością i przewidywalnością awarii. Wybór ten ma bezpośredni wpływ na wydajność, niezawodność i koszt w całym okresie eksploatacji, co czyni go krytyczną decyzją inżynieryjną od samego początku.

Jakie są różnice strukturalne między planetarnymi a stałymi kołami zębatymi?

Koła zębate planetarne i koła zębate o stałej osi służą podobnym celom. Jednak ich projekty strukturalne są zasadniczo różne. Ma to wpływ na to, jak radzą sobie z obciążeniami i działają kinematycznie.

Filozofia projektowania

Przekładnia zębata o stałej osi jest prosta. Znajduje się na nieruchomym wale. Z kolei przekładnie planetarne obracają się wokół centralnego koła słonecznego. Są one częścią bardziej złożonego zespołu nośnego.

Podstawowe różnice funkcjonalne

Przeanalizujmy kluczowe rozróżnienia.

| Cecha | Koło zębate o stałej osi | Planetarne koło zębate (przekładnia planetarna) |

|---|---|---|

| Oś obrotu | Stały, stacjonarny | Obraca się wokół własnej osi i krąży wokół osi centralnej. |

| Złożoność | Niski | Wysoki |

| Rozkład obciążenia | Skoncentrowany | Rozłożone na wiele biegów |

Ten strukturalny kontrast prowadzi do bardzo różnych wyników w transmisji.

Zanurzając się głębiej, różnice stają się jeszcze bardziej znaczące. Koła zębate o stałej osi są proste. Montuje się je na nieporuszającym się sworzniu lub wale. Ich prostota sprawia, że są solidne i opłacalne w przypadku podstawowych zadań związanych z przenoszeniem napędu.

Obsługa ładunków i naprężenia

Najważniejszą różnicą jest rozkład obciążenia. Pojedyncze koło zębate o stałej osi przenosi całe obciążenie przenoszone między kołem napędzającym a napędzanym. Powoduje to koncentrację naprężeń na zębach i łożyskach.

Systemy planetarne dzielą jednak obciążenie. Wiele przekładni planetarnych równomiernie rozprowadza moment obrotowy wokół centralnego koła słonecznego. To znacznie zmniejsza obciążenie poszczególnych komponentów. Pozwala to na uzyskanie wyższego momentu obrotowego w mniejszej obudowie, co jest kluczową korzyścią, na której koncentrujemy się w PTSMAKE.

Wyjaśnienie funkcji kinematycznej

Z kinematycznego punktu widzenia zadanie koła zębatego o stałej osi jest proste. Po prostu odwraca kierunek obrotu.

Przekładnie planetarne wykazują bardziej złożoną ruch epicykliczny6. Obracają się one wokół własnych osi, jednocześnie okrążając koło słoneczne. Ten podwójny ruch umożliwia wysoką redukcję lub zwiększenie biegów w bardzo kompaktowej przestrzeni.

| Aspekt | Koło zębate o stałej osi | Planetarne koło zębate |

|---|---|---|

| Moment obrotowy | Niższe (dla danego rozmiaru) | Wyższy |

| Przełożenie | Nie dotyczy (odwraca kierunek) | Możliwa wysoka redukcja/przesterowanie |

| Zastosowanie | Proste przenoszenie mocy | Przekładnie samochodowe, robotyka |

| Precyzyjne potrzeby | Standard | Wymagane bardzo wysokie tolerancje |

Ta złożoność sprawia, że precyzyjna produkcja jest tak istotna w przypadku zestawów przekładni planetarnych.

Krótko mówiąc, planetarne koła zębate zapewniają kompaktowe rozwiązanie o wysokim momencie obrotowym, rozkładając obciążenia i oferując złożony ruch. Koła zębate o stałej osi są prostsze, zapewniając bezpośrednie przenoszenie mocy i odwracanie obrotów przy skoncentrowanym obciążeniu. Każde z nich ma swoje miejsce w konstrukcji mechanicznej.

Jaka jest metodologia projektowania koła zębatego napędzanego w celu zminimalizowania NVH?

Projektowanie koła zębatego w celu zminimalizowania NVH jest procesem systematycznym. Nie chodzi o jedną sztuczkę. To podejście holistyczne.

Skupiamy się na trzech głównych obszarach. Są to mikrogeometria zęba, wybór materiału i konstrukcja obudowy. Każdy z nich odgrywa kluczową rolę.

Odpowiednie ich dobranie zapewnia cichą i płynną pracę. Ma to kluczowe znaczenie dla aplikacji o wysokiej wydajności.

Filary systematycznego projektowania

| Filar projektowy | Główny cel | Kluczowe działanie |

|---|---|---|

| Mikrogeometria | Zmniejszenie błędu transmisji | Korekta profilu i ołowiu |

| Wybór materiału | Tłumienie wibracji | Wybierz materiały o wysokim współczynniku tłumienia |

| Projekt obudowy | Unikanie rezonansu | Zwiększona sztywność i izolacja |

Ta ustrukturyzowana metoda zapobiega kosztownym poprawkom. Zapewnia jakość od samego początku.

Projektowanie cichego Koło zębate napędzane wymaga głębokiego inżynierskiego skupienia. Wykracza to daleko poza standardowe obliczenia przekładni. Musimy dopracować najdrobniejsze szczegóły, aby kontrolować hałas i wibracje u źródła.

Głębokie zanurzenie w mikrogeometrii

Kształt zęba przekładni jest pierwszą linią obrony przed hałasem. Nawet niewielkie odchylenia mogą powodować znaczące wycie lub grzechotanie.

Korekta profilu i ołowiu

Modyfikujemy profil zębów, aby skompensować ugięcie pod obciążeniem. Zapewnia to płynny kontakt podczas zazębiania się kół zębatych. Zapobiega to ostrym uderzeniom, które generują hałas. Właściwa korekta minimalizuje błąd transmisji7który jest głównym źródłem hałasu przekładni.

Korekcja ołowiu rozwiązuje problemy z wyrównaniem wzdłuż powierzchni zęba. Zapewnia to równomierne rozłożenie obciążenia, dodatkowo redukując wibracje.

Wybór materiałów i integracja obudowy

Materiał Koło zębate napędzane i jego obudowa są równie ważne. Określają one, w jaki sposób wibracje są pochłaniane lub wzmacniane.

W naszej pracy w PTSMAKE często sugerujemy zaawansowane polimery ze względu na ich doskonałe właściwości tłumiące. Jednak wybór materiału zawsze zależy od obciążenia i wymagań temperaturowych.

| Materiał | Zdolność tłumienia | Siła | Współczynnik kosztów |

|---|---|---|---|

| Stal | Niski | Wysoki | Średni |

| Żeliwo | Średni | Średni | Niski |

| PEEK | Wysoki | Średnio-wysoki | Wysoki |

| Nylon (PA) | Bardzo wysoka | Niski-średni | Niski |

Niezbędna jest również sztywna obudowa. Elastyczna obudowa może rezonować z częstotliwościami zazębienia przekładni, generując duży hałas. Projektujemy obudowy tak, aby przesunąć te częstotliwości rezonansowe poza zakres roboczy.

Udana konstrukcja o niskiej wartości NVH integruje mikrogeometrię, materiałoznawstwo i dynamikę strukturalną. Jest to kompleksowe podejście, które uwzględnia interakcję koła zębatego z całym systemem w celu uzyskania optymalnej wydajności.

Jak przeprowadzić optymalizację wielokryterialną dla koła zębatego?

Prawidłowe skonfigurowanie problemu optymalizacji jest najważniejszym krokiem. Jasny plan zapobiega późniejszym kosztownym przeróbkom. Wszystko zaczyna się od zdefiniowania tego, co chcemy osiągnąć.

Musimy jasno określić nasze cele. Czy dążymy do lżejszej części? A może dłuższej żywotności? Często są to konkurujące ze sobą cele.

Definiowanie celów

Najpierw definiujemy, jak wygląda sukces. Wiąże się to z wyborem funkcji celu. Są to wskaźniki, które chcemy zmaksymalizować lub zminimalizować.

Kluczowe cele

Powszechnym punktem wyjścia jest prosta tabela. Pomaga ona wyjaśnić główne cele dla koła zębatego napędzanego.

| Cel | Cel | Wspólna metryka |

|---|---|---|

| Masa | Minimalizuj | Gram (g) |

| Żywotność | Maksymalizacja | Cykle obrotowe |

| Wydajność | Maksymalizacja | Utrata mocy (%) |

| Koszt produkcji | Minimalizuj | Koszt jednostkowy |

Ta struktura pomaga skupić się na tym, co naprawdę ważne dla aplikacji.

Po zdefiniowaniu naszych celów możemy zanurzyć się głębiej. Oznacza to zrozumienie kompromisów i ograniczeń naszego projektu. Nie chodzi tylko o to, czego chcemy. Chodzi również o to, co jest możliwe.

Identyfikacja zmiennych projektowych i ograniczeń

Pierwszym krokiem jest zidentyfikowanie kluczowych zmienne projektowe8 które możemy faktycznie kontrolować. Są to właściwości geometryczne lub materiałowe, które możemy zmienić. W przypadku koła zębatego może to być moduł, szerokość powierzchni czołowej lub wybór materiału.

Następnie ustalamy ograniczenia. Są to niepodlegające negocjacjom limity, których projekt musi przestrzegać. Pomyśl o nich jak o zasadach gry. Zapewniają one, że ostateczny projekt jest praktyczny i bezpieczny.

W naszej pracy w PTSMAKE pomagamy klientom rozróżnić między "pragnieniami" a "potrzebami". Jest to podstawa skutecznej optymalizacji.

Wspólne ograniczenia

Oto zestawienie typowych ograniczeń, które można napotkać.

| Kategoria ograniczenia | Przykład | Powód |

|---|---|---|

| Geometryczny | Maksymalna średnica zewnętrzna | Musi pasować do istniejącego zespołu lub obudowy. |

| Wytrzymałość materiału | Graniczne naprężenie zginające (MPa) | Aby zapobiec uszkodzeniu zęba pod obciążeniem. |

| Wydajność | Minimalny współczynnik kontaktu | Zapewnia płynne, ciągłe przenoszenie mocy. |

| Produkcja | Minimalna grubość zęba | Ograniczone przez narzędzie CNC lub proces formowania. |

Zdefiniowanie tych granic zapobiega tworzeniu niemożliwych projektów przez optymalizację. Skupia wysiłki na realistycznych, możliwych do wyprodukowania rozwiązaniach.

Zdefiniowanie celów, zmiennych i ograniczeń jest podstawą każdej udanej optymalizacji koła zębatego napędzanego. Takie ustrukturyzowane podejście zapewnia spełnienie wszystkich wymagań inżynieryjnych przy jednoczesnym dążeniu do uzyskania najlepszej możliwej wydajności w określonych granicach.

Analiza katastrofalnej awarii koła zębatego w wysokowydajnym silniku wyścigowym.

Przeanalizujmy rzeczywistą awarię. Samochód wyścigowy klasy GT doznał nagłej awarii silnika w połowie wyścigu. Początkowe dane telemetryczne wskazywały na usterkę układu rozrządu. Demontaż szybko ujawnił przyczynę: pęknięte koło zębate.

To nie była zwykła awaria podzespołu. Było to katastrofalne zdarzenie, które zniszczyło układ rozrządu. Naszym zadaniem było znalezienie przyczyny. Czy była to wadliwa część? A może większy problem systemowy? Zrozumienie przyczyny jest kluczowe.

Oto krótki przegląd wstępnych ustaleń:

| Komponent | Status | Uwagi wstępne |

|---|---|---|

| Koło zębate napędzane | Shattered | Wiele punktów złamania |

| Pasek rozrządu | Snapped | Rozdarty w pobliżu koła zębatego |

| Zawory | Bent | Kolizja tłoków potwierdzona |

| Tłoki | Uszkodzony | Ślady uderzeń od zaworów |

Szczegółowa analiza awarii

Kontrola wizualna nie była wystarczająca. Potrzebowaliśmy systematycznego podejścia. W PTSMAKE stosujemy podobne zasady diagnostyczne, aby zapobiegać awariom produkowanych przez nas części. Awaria komponentu rzadko jest spowodowana jedną przyczyną.

Wstępny przegląd metalurgiczny

Zaczęliśmy od fragmentów przekładni. Pod mikroskopem znaleźliśmy ślady pęknięć zmęczeniowych. Pęknięcia powstały u nasady zęba koła zębatego. Sugerowało to punkt koncentracji naprężeń. Nie wyjaśniało to jednak ostatecznej, katastrofalnej awarii. Skład materiału był zgodny ze specyfikacją.

Badanie dynamiki systemu

Wysokowydajne silniki wytwarzają intensywne wibracje. Układ rozrządu silnika musi radzić sobie z tymi siłami. Przeanalizowaliśmy dane operacyjne silnika tuż przed awarią. Dane wykazały nietypowe częstotliwości harmoniczne.

Wskazywało to na nadmierne drgania skrętne9 w wale korbowym. Wibracje te, nieuwzględnione w oryginalnym projekcie, prawdopodobnie przeciążały koło zębate przez wiele cykli. Koło zębate było wytrzymałe, ale nie na tak nieoczekiwane obciążenie.

Ustalenie przyczyny źródłowej

Ostateczny werdykt łączył dwa czynniki. Punktem inicjującym był niewielki wzrost naprężenia przy korzeniu zęba. Jednak nieoczekiwane wibracje systemu były siłą napędową. Przyspieszyły one proces zmęczenia materiału, prowadząc do szybkiej i całkowitej awarii.

| Potencjalna przyczyna | Dowody | Wnioski |

|---|---|---|

| Wada materiałowa | Negatywny | Materiał spełniał wszystkie specyfikacje |

| Błąd produkcji | Mniejszy | Znaleziono niewielki wzrost naprężeń |

| Przeciążenie systemu | Pozytywny | Telemetria pokazuje wysokie wibracje |

| Problem z konserwacją | Negatywny | Komponent był w okresie użytkowania |

Podsumowując, awaria nie była zwykłą wadą części. Wynikała ona z dynamicznego przeciążenia na poziomie systemu, które wykorzystywało drobną niedoskonałość produkcyjną koła zębatego. Podkreśla to potrzebę analizy całego środowiska operacyjnego.

Jak zintegrować inteligentne czujniki w zespole koła zębatego?

Omówmy koncepcję "inteligentnego koła pasowego". To nie tylko komponent; to proaktywny monitor stanu maszyn.

Dzięki wbudowanym czujnikom standardowe koło zębate przekształca się. Staje się ono źródłem istotnych danych w czasie rzeczywistym. Przenosi to konserwację z reaktywnej na predykcyjną. Pomaga to zapobiegać awariom przed ich wystąpieniem, oszczędzając czas i pieniądze.

Kluczowe zintegrowane czujniki

Skupiamy się na trzech głównych typach czujników. Każdy z nich śledzi inną część stanu sprzętu. Daje to pełny widok operacyjny.

| Typ czujnika | Funkcja | Monitorowany parametr |

|---|---|---|

| Tensometr | Mierzy stres | Obciążenie mechaniczne |

| Termopara | Śledzi ciepło | Temperatura pracy |

| Akcelerometr | Wykrywa wstrząsy | Poziomy wibracji |

Dane te zapewniają pełny obraz wydajności.

Projektowanie inteligentnego koła zębatego

Stworzenie "inteligentnego koła zębatego" to precyzyjne wyzwanie. Umieszczenie czujników ma kluczowe znaczenie. Musimy je osadzić bez osłabiania integralności strukturalnej koła zębatego. Wymaga to starannego projektu i specjalistycznych możliwości obróbki. W poprzednich projektach w PTSMAKE z powodzeniem udało nam się osiągnąć tę równowagę.

Dane na potrzeby konserwacji predykcyjnej

Te wbudowane czujniki zbierają istotne dane operacyjne. Informacje te są następnie przesyłane do analizy. Na przykład wzrost temperatury może wskazywać na awarię smarowania. Zwiększone wibracje często wskazują na zużycie łożysk. W tym miejscu telemetria10 odgrywa kluczową rolę w skutecznym zdalnym monitorowaniu.

Ścieżka od danych do działań

Prawdziwa wartość wynika z przekształcania danych w działania. System może wysyłać alerty do zespołów konserwacyjnych. Pozwala to na zaplanowane naprawy, unikając nagłych awarii. Wyniki naszych testów pokazują, że może to znacznie zwiększyć czas pracy maszyn i ogólną produktywność.

| Punkt danych | Potencjalny problem | Działania konserwacyjne |

|---|---|---|

| Wysoka temperatura | Awaria smarowania | Harmonogram smarowania |

| Skok wibracji | Zużycie łożysk | Kontrola/wymiana łożyska |

| Nieprawidłowe obciążenie | Stan przeciążenia | Dostosuj obciążenie/działanie |

Ten inteligentny system sprawia, że konserwacja jest wydajna. Zmienia zwykłe koło zębate w strażnika zdrowia maszyny.

Koncepcja "inteligentnego koła zębatego" wykorzystuje wbudowane czujniki do zbierania danych w czasie rzeczywistym. Zamienia to część mechaniczną w centrum danych, umożliwiając konserwację predykcyjną. Zwiększa to niezawodność i skraca nieplanowane przestoje dzięki wykrywaniu problemów, zanim spowodują one awarię.

Jaka będzie przyszła rola kół zębatych w przekładniach EV?

Pojazdy elektryczne działają inaczej niż tradycyjne samochody. Ich silniki są niemal bezgłośne i obracają się z niewiarygodnie wysokimi prędkościami.

Stwarza to wyjątkowe wyzwania dla komponentów przekładni, takich jak koło zębate. Każdy hałas pochodzący ze skrzyni biegów staje się znacznie bardziej zauważalny.

Wyzwanie NVH

Hałas, wibracje i szorstkość (NVH) są głównym przedmiotem zainteresowania. Ciche środowisko pojazdu elektrycznego oznacza, że warkot skrzyni biegów, wcześniej maskowany przez hałas silnika, jest teraz głównym czynnikiem wpływającym na komfort kierowcy.

Szybkie wymagania

Silniki pojazdów elektrycznych mogą przekraczać 20 000 obr. Powoduje to ogromne obciążenie przekładni, wymagając innowacji w zakresie konstrukcji, materiałów i ogólnej funkcjonalności, aby zapewnić trwałość i wydajność.

| Wyzwanie | Wpływ na koło zębate napędzane |

|---|---|

| Niski poziom hałasu (NVH) | Wymaga precyzyjnych profili zębów i materiałów tłumiących. |

| Wysoka prędkość (obr./min) | Wymaga lekkich, wytrzymałych materiałów i niskiej bezwładności. |

| Wysoka wydajność | Wymaga powierzchni o niskim współczynniku tarcia i zoptymalizowanej geometrii. |

Specyficzne potrzeby układów napędowych pojazdów elektrycznych popychają technologię kół zębatych do przodu. Wychodzimy poza zwykłe stalowe koła zębate i wkraczamy w nową erę wyspecjalizowanych komponentów. Innowacje koncentrują się na trzech kluczowych obszarach.

Postępy w projektowaniu przekładni

Aby walczyć z hałasem, inżynierowie opracowują nowe geometrie zębów przekładni. Obejmuje to takie elementy, jak asymetryczne profile i wyższe współczynniki kontaktu, które wygładzają przenoszenie mocy i zmniejszają hałas.

Precyzja jest tutaj najważniejsza. W PTSMAKE nasze możliwości obróbki CNC pozwalają nam tworzyć te złożone profile z wąskimi tolerancjami wymaganymi do cichej pracy.

Zmiana w materiałach

Materiałoznawstwo odgrywa ogromną rolę. Zamiast zwykłej stali widzimy wysokowydajne polimery, kompozyty i specjalistyczne stopy metali. Materiały te zmniejszają masę i bezwładność, co ma kluczowe znaczenie dla osiągów przy dużych prędkościach.

Stosowanie zaawansowanych powłoki trybologiczne11 staje się również standardową praktyką. Te ultracienkie warstwy znacznie zmniejszają tarcie i zużycie, wydłużając żywotność przekładni i poprawiając ogólną wydajność.

Rozwijająca się funkcja koła zębatego

Koło zębate przyszłości może nie tylko przenosić moc. Badamy koncepcje, w których koła zębate zintegrowane są z czujnikami. Mogłyby one monitorować moment obrotowy, temperaturę lub wibracje w czasie rzeczywistym. Dane te mogą pomóc zoptymalizować wydajność i przewidzieć potrzeby konserwacyjne.

| Obszar innowacji | Kluczowy kierowca | Pożądany wynik |

|---|---|---|

| Projekt | Niski poziom NVH | Cichsza praca, płynniejsza jazda |

| Materiały | Wysokie obroty i wydajność | Mniejsza bezwładność, mniejsze zużycie |

| Funkcja | Optymalizacja systemu | Konserwacja predykcyjna, lepsza kontrola |

Wymagania pojazdów elektrycznych dotyczące cichej i szybkiej pracy zasadniczo zmieniają koła zębate napędzane. Innowacje koncentrują się na zaawansowanych projektach redukujących hałas, nowych materiałach zapewniających trwałość i rozszerzonej funkcjonalności, która integruje przekładnię głębiej z systemami pojazdu.

W jaki sposób produkcja addytywna może zrewolucjonizować projektowanie złożonych kół zębatych?

Produkcja addytywna otwiera nowe granice projektowania. Wykracza poza zewnętrzny kształt części. Możemy teraz zaprojektować wewnętrzną strukturę komponentu.

Optymalizacja od wewnątrz

Oznacza to tworzenie złożonych geometrii wewnętrznych. Jest to niemożliwe przy użyciu tradycyjnych metod, takich jak obróbka skrawaniem. Możemy zaprojektować koło zębate napędzane dla bardzo specyficznych funkcji.

To podejście zmienia wydajność. Koncentruje się na tym, by części były lżejsze i bardziej wydajne.

Możliwości funkcji wewnętrznych

| Cecha | Tradycyjna produkcja | Wytwarzanie przyrostowe |

|---|---|---|

| Struktura wewnętrzna | Pełne lub po prostu wydrążone | Zoptymalizowana siatka wewnętrzna |

| Układ chłodzenia | Zewnętrzne lub pasywne | Zintegrowane kanały chłodzące |

| Właściwości materiału | Jednorodny (jednolity) | Klasyfikacja funkcjonalna |

Ta zmiana daje inżynierom prawdziwą swobodę projektowania.

Odblokowywanie zaawansowanych geometrii

Produkcja addytywna buduje części warstwa po warstwie. Proces ten daje nam precyzyjną kontrolę. Możemy wprowadzić niesamowitą złożoność wewnętrzną. To zasadniczo zmienia potencjał projektowania kół zębatych.

Lekkość dzięki strukturom kratowym

Możemy zastąpić stały materiał wewnętrznymi siatkami. Struktury te są wytrzymałe, a jednocześnie lekkie. Taka konstrukcja znacznie zmniejsza wagę i bezwładność. W poprzednich projektach w PTSMAKE zmniejszyliśmy wagę części o ponad 40% bez utraty wytrzymałości.

Zintegrowane kanały chłodzące

Szybkie przekładnie zębate generują intensywne ciepło. Może to prowadzić do przedwczesnej awarii. Dzięki drukowi 3D możemy osadzić kanały chłodzące bezpośrednio w przekładni. Kanały te mogą podążać złożonymi ścieżkami, usuwając ciepło tam, gdzie ma to największe znaczenie.

Dostosowane właściwości materiału

Możemy również użyć Funkcjonalnie stopniowane materiały12. Technika ta pozwala nam zmieniać skład materiału w obrębie jednej części. Wyobraźmy sobie koło zębate z twardą, odporną na zużycie powierzchnią zęba i twardszym, bardziej plastycznym rdzeniem.

| Funkcja AM | Podstawowa korzyść | Idealne zastosowanie |

|---|---|---|

| Kraty wewnętrzne | Redukcja masy i bezwładności | Lotnictwo i kosmonautyka, robotyka o wysokiej wydajności |

| Kanały chłodzące | Ulepszone zarządzanie temperaturą | Szybkie przekładnie samochodowe |

| FGM | Dostosowana wydajność | Ciężkie maszyny przemysłowe |

Ten poziom optymalizacji specyficznej dla części był wcześniej poza zasięgiem.

Produkcja addytywna naprawdę przekształca koło zębate napędzane od wewnątrz. Integrując takie elementy jak struktury kratowe i kanały chłodzące, tworzymy części, które są lżejsze i bardziej wydajne, wykraczając daleko poza granice tradycyjnej produkcji.

Zaproponowanie nowatorskiej konstrukcji koła zębatego dla robota pracującego w głębokiej przestrzeni kosmicznej.

Projektowanie dla głębokiego kosmosu wiąże się z wyjątkowymi wyzwaniami. Koło zębate musi wytrzymywać ekstremalne temperatury. Musi również działać bezbłędnie w próżni.

Na Ziemi możemy przeprowadzać konserwację. W kosmosie nie ma takiej możliwości. Wymaga to absolutnej niezawodności każdego pojedynczego komponentu.

Nasz projekt koncentruje się na rozwiązaniu tych podstawowych problemów. Wykorzystujemy nowatorskie materiały i zaawansowaną inżynierię.

Oto, jak warunki panujące w kosmosie różnią się od ziemskich:

| Cecha | Środowisko lądowe | Środowisko głębokiego kosmosu |

|---|---|---|

| Temperatura | -20°C do 40°C | -150°C do 120°C |

| Atmosfera | Ciśnienie standardowe | Blisko próżni |

| Konserwacja | Regularny dostęp | Niemożliwe |

Wybór materiału dla pustej przestrzeni

Standardowe metale i tworzywa sztuczne nie będą działać. Wiele stali staje się kruchych w ekstremalnie niskich temperaturach. Polimery mogą zostać zniszczone przez promieniowanie. Potrzebujesz czegoś specjalnego do swojego koła zębatego.

Proponujemy kompozyt PEEK (polieteroeteroketon) o niestandardowym składzie. Materiał ten jest nasycony specjalnymi dodatkami. Zapewnia on doskonałą wytrzymałość mechaniczną i odporność na promieniowanie.

Pokonywanie przeszkód związanych ze smarowaniem

W próżni mokre smary są bezużyteczne. Zamarzają na stałe lub wydzielają się w przestrzeń kosmiczną. Proces ten, związany z właściwościami materiału odgazowanie13 właściwości, może uszkodzić wrażliwy sprzęt, taki jak kamery i czujniki. To sprawia, że smarowanie jest głównym wyzwaniem projektowym.

Nasze rozwiązanie to smar stały. Stosujemy opatentowaną powłokę z dwusiarczku wolframu (WS2). Ta sucha powłoka zapewnia powierzchnię o wyjątkowo niskim współczynniku tarcia. Pozostaje ona stabilna przy dużych wahaniach temperatury występujących w przestrzeni kosmicznej. Ma to kluczowe znaczenie dla bezobsługowego systemu.

Nowe podejście do geometrii kół zębatych

Rozszerzalność cieplna i kurczliwość są znaczące. Standardowy profil koła zębatego mógłby się zablokować lub poluzować. Nasza konstrukcja wykorzystuje specjalny profil zębów.

W oparciu o nasze wyniki testów, profil ten utrzymuje idealne zazębienie. Zapewnia to płynną pracę niezależnie od temperatury. W PTSMAKE nasze możliwości precyzyjnej obróbki CNC są niezbędne do tworzenia tych złożonych komponentów o wysokiej tolerancji.

Proponowana przez nas konstrukcja koła zębatego wykorzystuje kompozyt PEEK i stały smar WS2. Podejście to rozwiązuje podstawowe problemy związane z ekstremalnymi temperaturami i próżnią, zapewniając długoterminową, bezobsługową niezawodność w zastosowaniach w głębokiej przestrzeni kosmicznej.

Jak użyć koła zębatego do rozwiązania złożonego problemu z ograniczeniami pakowania?

W ramach ostatniego projektu w PTSMAKE opracowaliśmy kompaktowy, zautomatyzowany podajnik próbek. Główny silnik napędowy i obracająca się karuzela znajdowały się na różnych płaszczyznach. Bezpośredni system pasowy lub przekładniowy był niemożliwy.

Jest to klasyczna łamigłówka opakowaniowa. Rozwiązanie pochodzi z kreatywnie umieszczonego koła zębatego. Pozwoliło nam to na przenoszenie mocy wokół przeszkody. Pozwoliło to uniknąć całkowitego przeprojektowania podwozia.

Koło zębate idealnie wypełniło tę lukę. Umożliwiło to czystą, wydajną ścieżkę transmisji mocy w ciasnej obudowie.

| Metoda napędu | Wykonalność | Wydajność przestrzenna |

|---|---|---|

| Napęd bezpośredni | Niemożliwe | NIE DOTYCZY |

| Napęd pasowy | Zablokowane przez komponent | Niski |

| Układ koła zębatego napędzanego | Wykonalne | Wysoki |

Niestandardowe rozwiązanie koła zębatego napędzanego

Rozwiązanie tego problemu nie było tak proste, jak po prostu dodanie koła zębatego. Lokalizacja była ciasna, pomiędzy płytką drukowaną a obudową zewnętrzną. Musieliśmy zaprojektować niestandardowe koło zębate i rozwiązanie montażowe.

Koło zębate zostało zamontowane na precyzyjnie obrobionym czopie. Wał ten został zintegrowany bezpośrednio z frezowaną CNC aluminiową ramą. Zapewniło to idealne wyrównanie i sztywność. Bez tej precyzji przekładnia uległa by awarii.

Zamodelowaliśmy cały zespół w programie CAD. Pozwoliło nam to na sprawdzenie luzów i symulację siatki kół zębatych. Celem było utrzymanie płynnego przenoszenia ruchu w całym zespole. łańcuch kinematyczny14.

Po naszych testach znaleźliśmy specjalny materiał polimerowy dla koła zębatego. Znacznie zmniejszyło to hałas podczas pracy w porównaniu do metalowego koła zębatego. Było to krytyczne wymaganie dla urządzenia medycznego klienta.

Podejście to nie tylko rozwiązało problem opakowania. Poprawiło również ogólną wydajność produktu i wrażenia użytkownika.

| Aspekt projektu | Wymóg | Rozwiązanie |

|---|---|---|

| Umieszczenie | Nawigacja wokół PCB | Niestandardowe mocowanie czopu wału |

| Wyrównanie | Wymagana wysoka precyzja | Zintegrowany z ramą CNC |

| Poziom hałasu | Musi być minimalna | Specjalny materiał polimerowy |

| Trwałość | Długi okres eksploatacji | Zoptymalizowany profil zębów |

To studium przypadku pokazuje, w jaki sposób koło zębate napędzane, po przemyślanym zaprojektowaniu i zintegrowaniu, może rozwiązać główne problemy związane z pakowaniem. Przekształca potencjalną przeszkodę projektową w eleganckie i wydajne rozwiązanie mechaniczne, umożliwiające stworzenie bardziej kompaktowego produktu.

Jakie są konsekwencje niezawodności konstrukcji koła zębatego w krytycznych systemach?

W systemach o krytycznym znaczeniu awaria komponentu nigdy nie jest odizolowana. Koło zębate może wydawać się małe, ale jego awaria może zapoczątkować katastrofalną reakcję łańcuchową. Jest to szczególnie prawdziwe w przemyśle lotniczym i medycznym.

Niewidzialne ryzyko

Wyobraźmy sobie system kontroli lotu. Zwykła awaria koła zębatego może doprowadzić do całkowitej utraty kontroli. Niezawodność to nie tylko cel - to wymóg. Każdy wybór projektowy ma ogromne znaczenie.

Tryby i konsekwencje awarii

Zrozumienie potencjalnych błędów jest kluczowe. Nawet drobne problemy mogą szybko eskalować w środowiskach o wysokiej stawce.

| Tryb awarii | Wpływ na system (np. samolot) |

|---|---|

| Zużycie zębów | Niedokładny ruch powierzchni sterującej |

| Zajęcie łożyska | Całkowite zablokowanie siłownika |

| Pęknięcie przekładni | Całkowita utrata transmisji mocy |

Właściwy projekt i produkcja to pierwsza linia obrony.

Analizując awarię koła zębatego napędzanego, patrzymy nie tylko na uszkodzoną część. Musimy zrozumieć efekt domina w całym systemie. Pojedynczy punkt awarii może zagrozić wszystkim.

Sterowanie lotem w samolocie

W samolocie koło zębate może łączyć silnik z siłownikiem klap. Jeśli to koło zębate ulegnie awarii, pilot może stracić możliwość sterowania klapami. Taka sytuacja jest niezwykle niebezpieczna podczas startu lub lądowania. Konstrukcja musi zapobiegać możliwości zakleszczenia lub złamania.

W Urządzenia medyczne

Weźmy pod uwagę pompę infuzyjną dostarczającą krytyczny lek. Awaria koła zębatego może zatrzymać mechanizm podający. Może również spowodować przedawkowanie, jeśli poślizgnie się i ponownie włączy się w sposób nieregularny. Ma to natychmiastowe konsekwencje dla życia lub śmierci pacjenta. Prosta część mechaniczna nagle staje się krytycznym elementem podtrzymującym życie.

Należy skupić się na materiałach i precyzji. W poprzednich projektach PTSMAKE odkryliśmy, że dobór materiałów i obróbka powierzchni może znacznie wydłużyć żywotność przekładni. Zapobiega to katastrofalna awaria15 poprzez wbudowanie odporności bezpośrednio w komponent.

| Typ systemu | Krytyczna funkcja koła zębatego napędzanego | Potencjalny wpływ awarii |

|---|---|---|

| Samolot | Przesyłanie mocy w siłownikach | Utrata kontroli nad powierzchnią lotu |

| Pompa medyczna | Regulacja mechanizmu dawkowania | Nieprawidłowe podawanie leków |

| Ramię robota | Prowadź precyzyjny ruch | Niekontrolowany ruch, uszkodzenie systemu |

Awaria koła zębatego w krytycznych systemach nie jest zwykłą awarią. Stanowi ona bezpośrednie zagrożenie dla bezpieczeństwa. W zastosowaniach takich jak sterowanie samolotem lub urządzenia medyczne, taka awaria może mieć katastrofalne skutki. Skrupulatny projekt i precyzyjna produkcja są niezbędne, aby zapobiec takim zdarzeniom.

Odblokuj precyzyjne rozwiązania kół zębatych napędzanych z PTSMAKE

Gotowy do ulepszenia swoich projektów przekładni zębatych lub rozwiązania złożonych wyzwań związanych z przekładnią? Skontaktuj się z PTSMAKE już teraz, aby uzyskać bezpłatną konsultację z ekspertem lub szybką, niezobowiązującą wycenę. Nasze doświadczenie w produkcji precyzyjnej gwarantuje, że Twoje projekty osiągną niezrównaną niezawodność, dokładność i wydajność - nawiąż z nami współpracę już dziś!

Dowiedz się, jak ten czynnik wpływa na hałas i precyzję przekładni w naszej dogłębnej analizie. ↩

Dowiedz się, jak ta niewielka szczelina wpływa na precyzję przekładni i odkryj metody jej kontrolowania. ↩

Dowiedz się, w jaki sposób właściwości materiałów są zaprojektowane do pochłaniania i rozpraszania energii mechanicznej. ↩

Dowiedz się, w jaki sposób obliczenia naprężeń powierzchniowych określają nośność i żywotność przekładni. ↩

Poznaj ten krytyczny mechanizm awarii łożysk, aby zwiększyć długoterminową niezawodność systemu i integralność projektu. ↩

Poznaj zasady ruchu epicyklicznego i jego wpływ na konstrukcję przekładni. ↩

Dowiedz się, w jaki sposób ten kluczowy wskaźnik bezpośrednio wpływa na hałas przekładni i jak zminimalizować go w swoich projektach. ↩

Dowiedz się, jak prawidłowo wybierać i definiować zmienne dla problemów optymalizacyjnych. ↩

Dowiedz się, jak ta niewidzialna siła może wpływać na komponenty silnika i jego osiągi. ↩

Dowiedz się, w jaki sposób zdalna transmisja danych zasila przemysłowy IoT i zwiększa możliwości predykcyjne systemu. ↩

Odkryj, w jaki sposób specjalistyczna obróbka powierzchni może zmniejszyć tarcie i zużycie wysokowydajnych komponentów. ↩

Dowiedz się, w jaki sposób te zaawansowane materiały są projektowane, aby łączyć właściwości, zwiększając wydajność i trwałość komponentów. ↩

Dowiedz się, jak odgazowywanie wpływa na wybór materiałów dla komponentów w środowiskach o wysokiej próżni. ↩

Dowiedz się, w jaki sposób sekwencja połączonych ze sobą części determinuje ruch całego zespołu. ↩

Dowiedz się, jak ten termin jest definiowany w inżynierii i co oznacza dla bezpieczeństwa systemu i protokołów projektowych. ↩