Projektowanie przekładni zębatych walcowych może wydawać się przytłaczające, gdy wpatrujemy się w skomplikowane wzory i zależności geometryczne. Wielu inżynierów zmaga się z przekładaniem wiedzy teoretycznej na praktyczne projekty, które faktycznie sprawdzają się w rzeczywistych zastosowaniach.

Koła zębate walcowe to koła zębate o zębach spiralnych, które zapewniają płynniejszą pracę, większą nośność i mniejszy hałas w porównaniu z kołami zębatymi czołowymi, dzięki czemu idealnie nadają się do zastosowań o wysokiej wydajności, pomimo wprowadzania osiowych sił nacisku.

Niniejszy przewodnik dzieli projektowanie przekładni walcowych na praktyczne kroki, które można zastosować natychmiast. Przeprowadzę Cię przez zasady geometryczne, obliczenia siły, dobór materiałów i kwestie produkcyjne, które decydują o tym, czy Twój system przekładni odniesie sukces, czy zawiedzie w terenie.

Dlaczego warto wybierać koła zębate walcowe zamiast czołowych?

Przy projektowaniu układu przeniesienia napędu wybór między przekładnią czołową a śrubową ma fundamentalne znaczenie. Każda z nich ma wyraźne zalety w określonych zastosowaniach. Przekładnie czołowe są prostsze i nie wytwarzają siły osiowej.

Jednak przekładnie śrubowe często zapewniają lepszą wydajność. Działają płynniej i ciszej. Dzięki temu idealnie nadają się do maszyn pracujących z dużą prędkością lub wrażliwych na hałas.

Podstawowe różnice w skrócie

Porównajmy je bezpośrednio. Podstawowa różnica polega na konstrukcji zębów, która ma wpływ na wszystko, od hałasu po nośność.

| Cecha | Przekładnie zębate czołowe | Przekładnie śrubowe |

|---|---|---|

| Poziom hałasu | Wysoki | Niski |

| Udźwig | Dobry | Doskonały |

| Nacisk osiowy | Brak | Tak |

| Wydajność | Wysoki | Nieco niższy |

Poniższa tabela przedstawia podstawowe kompromisy.

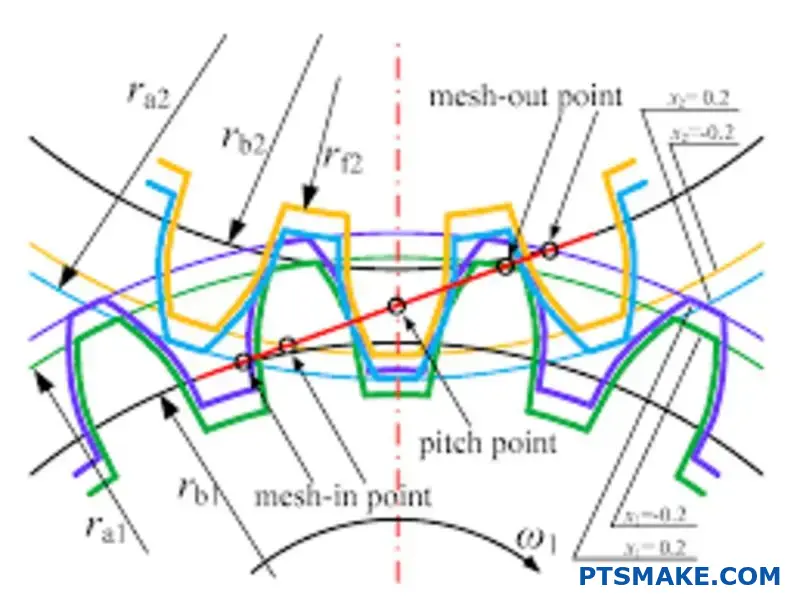

Gdy przyjrzeć się bliżej, kluczem są skośne zęby kół zębatych walcowych. W przeciwieństwie do kół zębatych czołowych, w których zęby zazębiają się na całej powierzchni, zęby kół zębatych walcowych stykają się w punkcie, a następnie stopniowo rozszerzają kontakt.

Zalety zębów ustawionych pod kątem

To stopniowe zaangażowanie1 dlatego działają tak płynnie. Obciążenie jest przenoszone stopniowo, co eliminuje nagłe uderzenia i "wycie" typowe dla przekładni czołowych, zwłaszcza przy dużych prędkościach. Zwiększa to również współczynnik kontaktu, co oznacza, że więcej zębów dzieli obciążenie w danym momencie.

Wyższe obciążenie i przenoszenie mocy

Ponieważ zaangażowanych jest więcej zębów, przekładnie walcowe mogą przenosić większe obciążenia niż przekładnie czołowe o tym samym rozmiarze. Nasze testy pokazują, że pozwala to na bardziej kompaktowe i wydajne konstrukcje przekładni, co jest znaczącą korzyścią w branżach takich jak motoryzacja i lotnictwo.

Podstawowy kompromis: ciąg osiowy

Jest to jednak poważny kompromis. Kątowe zęby wytwarzają siłę wzdłuż osi przekładni, znaną jako nacisk osiowy. Siła ta musi być zarządzana za pomocą odpowiednich łożysk, takich jak łożyska oporowe. Zarządzanie tą siłą jest krytycznym czynnikiem w udanym projekcie przekładni zębatych walcowych.

| Aspekt | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Zaangażowanie | Nagła, pełna twarz | Stopniowy, progresywny |

| Wibracje | Wyższy | Niższy |

| Potrzeby w zakresie łożysk | Proste łożyska poprzeczne | Łożyska poprzeczne i wzdłużne |

| Najlepsze dla | Tolerancja niskiej prędkości i wysokiego poziomu hałasu | Wysoka prędkość i niski poziom hałasu |

Przekładnie zębate walcowe zapewniają płynniejszą, cichszą pracę i większą nośność dzięki zębom ustawionym pod kątem. Konstrukcja ta wprowadza jednak nacisk osiowy, siłę, która wymaga starannego zarządzania za pomocą specjalnych łożysk, co zwiększa złożoność w porównaniu z prostszymi przekładniami czołowymi.

Jakie są podstawowe parametry geometryczne?

Przeanalizujmy istotę geometrii przekładni śrubowej. Chodzi o kilka kluczowych parametrów. Liczby te definiują kształt koła zębatego. Kontrolują one również sposób interakcji z innymi kołami zębatymi.

Ich zrozumienie jest niezbędne dla udanej produkcji.

Helix Angle: Definiujący zwrot

Kąt pochylenia linii śrubowej jest cechą definiującą. Jest to kąt nachylenia zębów względem osi przekładni. Kąt ten pozwala na płynniejszą i cichszą pracę w porównaniu z przekładniami czołowymi.

Skok i moduł: Wymiarowanie zębów

Podziałka mierzy odległość między zębami. Moduł to metryczny odpowiednik określający rozmiar zęba. Prawidłowe ustawienie tych parametrów ma kluczowe znaczenie dla prawidłowego zazębiania się kół zębatych.

| Parametr | Opis |

|---|---|

| Normalna wysokość dźwięku | Odległość między zębami mierzona prostopadle do zęba. |

| Skok poprzeczny | Odległość między zębami mierzona wzdłuż koła podziałowego. |

Głębsza geometria

Poza podstawowymi parametrami, kluczowe znaczenie ma kilka innych. Dostrajają one wydajność i możliwości produkcyjne sprzętu. W PTSMAKE skupiamy się na tych szczegółach od samego początku. Zapewnia to, że końcowa część spełnia dokładne specyfikacje.

Kąt nacisku

Kąt nacisku wpływa na sposób przenoszenia siły. Wpływa on na kształt profilu zęba. Typowy kąt to 20 stopni. Można jednak stosować niestandardowe kąty dla określonych wymagań dotyczących obciążenia. Jest to krytyczny szczegół w projektowaniu wysokowydajnych kół zębatych walcowych.

Moduł: Normalny a poprzeczny

Podobnie jak podziałka, moduł ma dwie formy. Moduł normalny jest mierzony prostopadle do zęba. Moduł poprzeczny jest mierzony w płaszczyźnie obrotu. Współpracujące koła zębate walcowe muszą mieć ten sam moduł normalny, aby prawidłowo się zazębiać.

Uzupełnienie i uzupełnienie: Wysokość zębów

Parametry te definiują wysokość zęba. Dodatek to wysokość powyżej koło podziałowe2. Dedendum to głębokość poniżej. Razem określają one głębokość roboczą i prześwit między zazębiającymi się zębami.

| Parametr | Funkcja | Wpływ |

|---|---|---|

| Kąt helisy | Definiuje nachylenie zęba | Gładkość, obciążenie wzdłużne |

| Kąt nacisku | Kształt profilu zęba | Przenoszenie siły, wytrzymałość |

| Moduł | Rozmiar zęba | Rozmiar i wytrzymałość przekładni |

| Uzupełnienie | Górna część zęba | Głębokość zaangażowania |

| Dedendum | Dolna część zęba | Rozliczenie |

Opanowanie tych parametrów geometrycznych ma fundamentalne znaczenie. Kąt pochylenia linii śrubowej, skok, kąt docisku i wysokość zęba określają kształt, funkcję i wydajność przekładni. Są one podstawą wysokiej jakości produkcji przekładni zębatych walcowych.

Jaka jest funkcja kąta spirali?

Kąt pochylenia linii śrubowej nie jest liczbą losową. To krytyczny wybór projektowy. Bezpośrednio kontroluje on działanie przekładni. Wybór ten wymaga starannego wyważenia.

Większy kąt oznacza płynniejszą i cichszą pracę. Powoduje jednak również większy nacisk osiowy. Mniejszy kąt obsługuje większe obciążenie przy mniejszym ciągu. Ale może być głośniejszy.

Myślenie o właściwej konstrukcji przekładni zębatych walcowych jest kluczowe. Musimy rozważyć te czynniki dla każdego projektu.

| Kąt helisy | Plusy | Wady |

|---|---|---|

| Niski (np. < 20°) | Wysoka nośność, niski nacisk osiowy | Wyższy poziom hałasu, mniejsza płynność |

| Wysoki (np. > 30°) | Cicha praca, płynne załączanie | Niższa nośność, duży nacisk osiowy |

Wybór odpowiedniego kąta do pracy

Wybór idealnego kąta linii śrubowej ma kluczowe znaczenie. Zależy on całkowicie od wymagań konkretnego zastosowania. Nie ma tutaj jednej uniwersalnej odpowiedzi.

W PTSMAKE prowadzimy klientów przez ten proces. Pomagamy im znaleźć optymalną równowagę dla ich potrzeb. Zapewnia to wydajność i długowieczność.

Aplikacje o wysokiej prędkości

W przypadku systemów o dużej prędkości, takich jak przekładnie samochodowe, często stosujemy większe kąty pochylenia linii śrubowej. Powszechne są kąty od 30° do 45°.

Taki wybór zapewnia płynniejsze przenoszenie mocy. Wyższy kąt zwiększa współczynnik kontaktu3co znacznie zmniejsza hałas i wibracje. Kompromisem jest większy nacisk osiowy. Siła ta musi być kontrolowana przez solidne łożyska.

Aplikacje o dużym obciążeniu

Z kolei maszyny przemysłowe często stawiają na wytrzymałość. W tym przypadku lepszy jest mniejszy kąt spirali, zazwyczaj od 15° do 25°.

Taka konstrukcja maksymalizuje nośność. Utrzymuje również nacisk osiowy na odpowiednim poziomie, zmniejszając obciążenie systemu. Nasze odkrycia pokazują, że takie podejście poprawia trwałość w ciężkich warunkach.

| Przykład zastosowania | Typowy kąt spirali | Główny cel |

|---|---|---|

| Samochodowa skrzynia biegów | 30° - 45° | Redukcja hałasu |

| Przenośnik przemysłowy | 15° - 25° | Udźwig |

| Precision Robotics | 20° - 35° | Równowaga gładkości i wytrzymałości |

Kąt pochylenia linii śrubowej jest kluczowym elementem w projektowaniu przekładni walcowych. Ma on bezpośredni wpływ na nośność, hałas i nacisk osiowy. Wybór optymalnego kąta jest krytycznym kompromisem dostosowanym do wymagań wydajnościowych każdego konkretnego zastosowania.

Jakie siły działają na koło zębate walcowe?

Gdy koła zębate walcowe zazębiają się, na powierzchnię zęba działa pojedyncza siła wypadkowa. Na potrzeby praktycznego projektowania dzielimy tę siłę na trzy odrębne komponenty.

Takie podejście upraszcza analizę. Pozwala nam przewidzieć, jak przekładnia zachowa się pod obciążeniem. Zrozumienie tych wektorów ma fundamentalne znaczenie.

Każdy element ma określony kierunek i w różny sposób wpływa na przekładnię, wał i łożyska.

Trzy podstawowe składniki siły

Oto krótki opis każdego wektora siły:

| Składnik siły | Podstawowa funkcja/efekt |

|---|---|

| Styczny | Przenosi moment obrotowy i moc |

| Promieniowy | Odsuwa koła zębate od siebie |

| Osiowy (wzdłużny) | Popycha koło zębate wzdłuż osi wału |

Właściwe zarządzanie tymi siłami jest kluczem do niezawodności systemu.

Dlaczego te siły mają znaczenie w projektowaniu

Obliczanie tych sił to coś więcej niż ćwiczenie podręcznikowe. Ma ono bezpośrednie konsekwencje dla całego zespołu mechanicznego. Zaniedbanie jednego elementu może doprowadzić do awarii systemu.

W PTSMAKE nasz proces projektowania kół zębatych walcowych zawsze rozpoczyna się od dokładnej analizy siły.

Siła styczna (masa)

Jest to najważniejszy element. Jest to siła, która faktycznie przenosi moc z jednego koła zębatego na drugie. Można ją obliczyć bezpośrednio na podstawie momentu obrotowego i średnicy podziałowej koła zębatego.

Siła promieniowa (Wr)

Siła ta działa w kierunku środka koła zębatego. Próbuje ona rozepchnąć dwa zazębiające się koła zębate. Obciążenie to musi być przenoszone przez łożyska wału. Nieprawidłowo dobrane łożyska ulegną szybkiemu zużyciu pod wpływem dużych obciążeń promieniowych.

Siła osiowa (Wa)

Znany również jako ciąg, jest unikalny dla przekładni śrubowych. Działa ona równolegle do osi obrotu przekładni. Siła ta wymaga łożysk oporowych lub łożysk skośnych, aby zapobiec przesuwaniu się koła zębatego wzdłuż wału. Kluczowym czynnikiem jest normalna kąt nacisku4co pomaga określić wielkość tych sił.

| Siła | Rozważania projektowe | Potencjalny tryb awarii |

|---|---|---|

| Styczny | Wytrzymałość wału, konstrukcja rowka wpustowego | Ścinanie zębów, uszkodzenie skrętne wału |

| Promieniowy | Wybór łożyska, analiza ugięcia wału | Przedwczesne zużycie łożysk, zmęczenie materiału |

| Osiowy | Wybór łożyska oporowego, wytrzymałość obudowy | Przegrzanie łożyska, niewspółosiowość przekładni |

W poprzednich projektach odkryliśmy, że przeoczenie ciągu osiowego jest częstym źródłem niepowodzeń w początkowych prototypach tworzonych przez mniej doświadczone zespoły.

Zrozumienie trzech składowych siły - stycznej, promieniowej i osiowej - ma kluczowe znaczenie. Wiedza ta bezpośrednio wpływa na projektowanie wytrzymałych wałów i dobór odpowiednich łożysk, zapobiegając katastrofalnym awariom mechanicznym i zapewniając długoterminową niezawodność aplikacji.

Jakie są główne typy przekładni zębatych walcowych?

Konfiguracje przekładni walcowych są przede wszystkim definiowane przez orientację ich wałów. Zrozumienie tych konfiguracji jest kluczem do efektywnego projektowania przekładni zębatych walcowych.

Dwa główne typy to układy z osią równoległą i układy z osią skrzyżowaną. Każdy z nich służy odrębnemu celowi.

Kluczowe typy układów

Wybór zależy całkowicie od tego, czy wały, które należy połączyć, są równoległe, czy nie. Jest to fundamentalna decyzja w projektowaniu systemu przekładni.

| Typ aranżacji | Orientacja wału | Główny kontakt |

|---|---|---|

| Oś równoległa | Równoległy | Kontakt liniowy |

| Oś skrzyżowana | Nierównoległe, nie przecinające się | Punkt kontaktowy |

Ta podstawowa różnica wpływa na wszystko, od wydajności po obciążalność.

Podczas projektowania układu przekładni, układ wału jest pierwszym ograniczeniem, które należy uwzględnić. Decyduje to o tym, jaki typ przekładni walcowej jest w ogóle możliwy dla danego zastosowania. W PTSMAKE zawsze zaczynamy od tego miejsca.

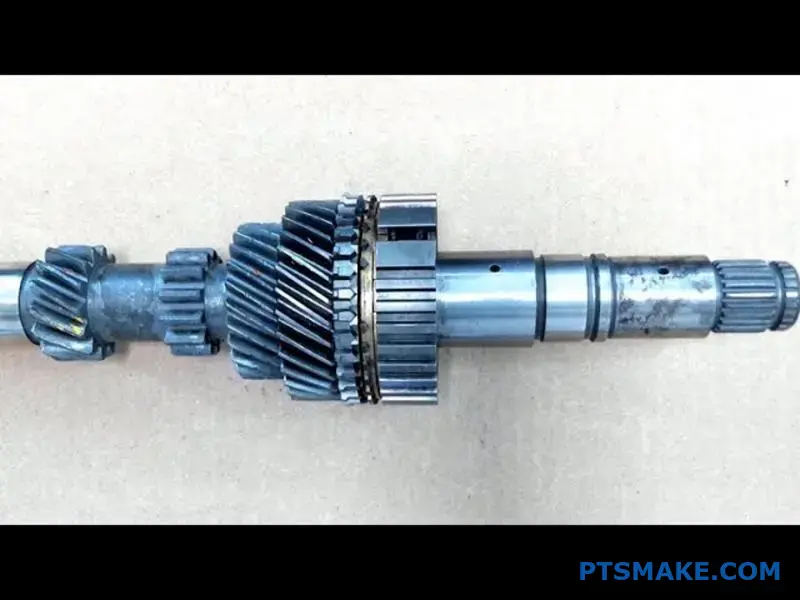

Układy osi równoległych

Są one najbardziej powszechne. Przenoszą one moc pomiędzy dwoma równoległymi wałami. Aby zewnętrzne koła zębate prawidłowo się zazębiały, muszą mieć przeciwległe spirale (jedna prawa, druga lewa). Ta konfiguracja jest bardzo wydajna i może obsługiwać znaczne obciążenia. Jest to podstawa wielu przekładni przemysłowych i reduktorów prędkości.

Układy ze skrzyżowanymi osiami

Znane również jako przekładnie śrubowe, łączą one dwa nierównoległe, nieprzecinające się wały. Unikalną cechą jest to, że koła zębate mogą mieć tę samą rękę (obie prawe lub obie lewe).

Jednak ich kontakt jest teoretycznie jednopunktowy. Ogranicza to ich nośność. Wydajność jest również niższa ze względu na wyższe tarcie ślizgowe. Generowane siły, takie jak nacisk osiowy5wymagają również starannego zarządzania konstrukcją łożyska.

Porównanie zastosowań i ograniczeń

Przeanalizujmy, w czym każdy typ się wyróżnia i jakie są jego ograniczenia.

| Typ | Typowe zastosowania | Kluczowe ograniczenia |

|---|---|---|

| Oś równoległa | Przekładnie samochodowe, przekładnie przemysłowe, reduktory prędkości | Może być używany tylko do wałów równoległych |

| Oś skrzyżowana | Samochodowe mechanizmy kierownicze, lekkie napędy instrumentów | Niższa wydajność, ograniczona nośność, większe zużycie |

W poprzednich projektach stwierdziliśmy, że przekładnie krzyżowe najlepiej nadają się do przenoszenia ruchu, a nie do przenoszenia dużej mocy.

Przekładnie walcowe dzielą się na dwa główne typy: z osią równoległą i krzyżową. Wybór zależy od orientacji wału, przy czym układy równoległe oferują wyższą wydajność i nośność, podczas gdy układy krzyżowe zapewniają wyjątkową elastyczność geometryczną dla wałów nierównoległych.

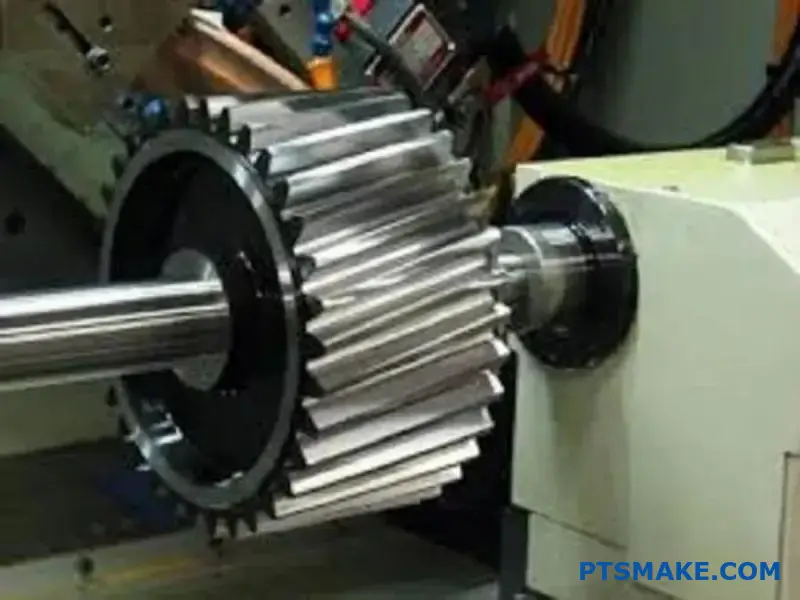

Jak klasyfikuje się koła zębate walcowe według procesu produkcji?

Wybór odpowiedniego procesu produkcyjnego to krytyczna decyzja. Ma ona bezpośredni wpływ na wydajność, koszt i czas realizacji zamówienia. Metoda naprawdę definiuje produkt końcowy.

Rozważamy głównie cztery popularne metody. Są to frezowanie obwiedniowe, kształtowanie, frezowanie i szlifowanie. Każda z nich ma swoje miejsce w projektowaniu kół zębatych walcowych.

Przyjrzyjmy się szybkiemu porównaniu.

| Proces | Najlepsze dla | Prędkość |

|---|---|---|

| Hobbing | Duża objętość | Szybko |

| Kształtowanie | Przekładnie wewnętrzne | Średni |

| Frezowanie | Prototypy | Powolny |

| Szlifowanie | Wysoka precyzja | Powolny |

Przyjrzyjmy się bliżej tym metodom. Najlepszy wybór zawsze zależy od konkretnych potrzeb aplikacji. Jest to staranne wyważenie jakości, szybkości i budżetu.

Hobbing: Koń roboczy

Frezowanie obwiedniowe jest procesem ciągłym. Dzięki temu jest bardzo szybki i opłacalny w przypadku średnich i dużych serii produkcyjnych. Wytwarza wysokiej jakości koła zębate odpowiednie do większości zastosowań przemysłowych. Proces ten jest bardzo wydajny.

Frezowanie i kształtowanie: Wszechstronność

Frezowanie wykorzystuje frez kształtowy, który pasuje do przestrzeni międzyzębnej. Jest wolniejsze niż frezowanie obwiedniowe, ale bardzo wszechstronne w przypadku prototypów lub małych partii. Kształtowanie jest idealne do tworzenia wewnętrznych kół zębatych lub kół zębatych z cechami, które ograniczają prześwit frezu.

Szlifowanie: Wykończenie

Szlifowanie jest zazwyczaj operacją wykańczającą. Stosuje się je po zgrubnym cięciu i obróbce cieplnej koła zębatego. Proces ten zapewnia wyjątkową dokładność i doskonałe wykończenie powierzchni. Zapewnia to precyzję profil ewolwentowy6 jest niemal idealna. W poprzednich projektach w PTSMAKE stosowaliśmy szlifowanie części lotniczych, gdzie precyzja nie podlega negocjacjom.

Poniżej znajduje się bardziej szczegółowe porównanie oparte na wynikach naszych testów.

| Proces | Poziom precyzyjny | Wykończenie powierzchni | Prędkość produkcji | Koszt względny |

|---|---|---|---|---|

| Frezowanie | Niski | Szorstki | Powolny | Niski |

| Kształtowanie | Średni | Uczciwy | Średni | Średni |

| Hobbing | Wysoki | Dobry | Szybko | Średni |

| Szlifowanie | Bardzo wysoka | Doskonały | Powolny | Wysoki |

Wybór procesu produkcyjnego jest kluczową decyzją projektową. Decyduje on o ostatecznej precyzji koła zębatego walcowego, wykończeniu powierzchni, szybkości produkcji i ogólnych kosztach. Dopasowanie metody do konkretnych wymagań aplikacji zapewnia najlepszy możliwy wynik projektu.

W jaki sposób wybór materiałów wpływa na proces projektowania?

Wybór odpowiedniego materiału przekładni jest pierwszym krokiem o krytycznym znaczeniu. To równowaga między wydajnością, możliwościami produkcyjnymi i kosztami. Wybór ten wyznacza scenę dla całego projektu.

Decyzja podjęta w tym miejscu ma wpływ na wszystko, co nastąpi później. Określa granice i możliwości projektu.

Przegląd popularnych materiałów

Większość materiałów można podzielić na kilka kluczowych kategorii. Każda rodzina ma różne zalety i kompromisy, które należy wziąć pod uwagę.

| Grupa materiałów | Kluczowa charakterystyka | Najlepsze dla |

|---|---|---|

| Stale | Wysoka wytrzymałość i trwałość | Maszyny przemysłowe |

| Tworzywa sztuczne | Niski poziom hałasu i samosmarowanie | Produkty konsumenckie |

| Brązy | Niskie tarcie i zgodność | Napędy z przekładnią ślimakową |

Zrozumienie tych grup jest niezbędne do skutecznego projektowania.

Głębsze zanurzenie się we właściwościach materiału

Przyjrzyjmy się bliżej każdej kategorii. Specyfika Twojej aplikacji poprowadzi Cię do najlepszej opcji. W PTSMAKE codziennie pomagamy klientom w dokonywaniu takich wyborów.

Stale: Potęga

Stale są najczęstszym wyborem dla kół zębatych. Stale niskowęglowe są łatwe w obróbce, ale mogą wymagać hartowania powierzchniowego. Stale średniowęglowe oferują dobre połączenie wytrzymałości i ciągliwości.

Stale stopowe są najbardziej wydajne. Są one wykorzystywane w zastosowaniach narażonych na wysokie obciążenia, w tym w solidnych konstrukcjach kół zębatych walcowych. Obróbka cieplna jest kluczem do uwolnienia ich pełnego potencjału. Jest to dodatkowy krok, ale znacznie zwiększa wydajność.

Tworzywa sztuczne: Ciche i wydajne

Tworzywa konstrukcyjne, takie jak nylon i acetal (Delrin) są fantastyczne. Są idealne do lekkich i umiarkowanych obciążeń, w których kluczowy jest niski poziom hałasu. Pomyśl o drukarkach biurowych lub urządzeniach medycznych.

Ich właściwości samosmarujące zmniejszają potrzeby konserwacyjne. Ponadto formowanie wtryskowe sprawia, że są one opłacalne w produkcji wielkoseryjnej, w której się specjalizujemy.

Brązy: Idealny partner

Stopy brązu pełnią wyjątkową rolę. Są one często stosowane w przekładniach ślimakowych, które współpracują ze stalowymi ślimakami. Wynika to z faktu, że brąz jest bardziej miękkim i podatnym materiałem.

Takie połączenie zapobiega zacieraniu i zmniejsza tarcie. Produkcja często obejmuje odlewanie lub spiekanie7Proces, który może tworzyć porowate części zdolne do zatrzymywania smaru.

| Kategoria materiału | Siła względna | Koszt względny | Kluczowa zaleta |

|---|---|---|---|

| Stale węglowe i stopowe | Bardzo wysoka | Średni - Wysoki | Wytrzymałość pod obciążeniem |

| Tworzywa konstrukcyjne | Niski - Średni | Niski | Cichy, bez smarowania |

| Stopy brązu | Średni | Wysoki | Niskie tarcie ze stalą |

Wybór materiału to podstawowy kompromis projektowy. Stale oferują niezrównaną wytrzymałość, tworzywa sztuczne zapewniają cichą i tanią pracę, a brązy wyróżniają się w określonych rolach o niskim tarciu. Unikalne wymagania aplikacji określą najlepszą ścieżkę rozwoju.

Jakie rodzaje smarowania są dostępne dla przekładni walcowych?

Wybór odpowiedniej metody smarowania ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność i żywotność przekładni walcowych. Metoda nie jest uniwersalna.

Zależy to od konkretnego zastosowania. Kluczowe czynniki obejmują prędkość roboczą, obciążenie i temperaturę. Przyjrzyjmy się typowym opcjom.

Kluczowe metody smarowania

Zasadniczo rozważamy trzy główne typy. Każdy z nich ma swoje miejsce w odpowiednim projekcie przekładni zębatej walcowej.

| Metoda smarowania | Główny przypadek użycia | Złożoność |

|---|---|---|

| Rozbryzg oleju/wanna | Umiarkowana prędkość i obciążenie | Niski |

| Wymuszony obieg oleju | Wysoka prędkość i duże obciążenie | Wysoki |

| Smar | Niska prędkość i uszczelnione jednostki | Niski |

Rozpryski oleju vs. wymuszony olej vs. smar

Przeanalizujmy każdą z metod. Zrozumienie zalet i wad pomaga dokonać lepszego wyboru. W naszych projektach w PTSMAKE jest to częsty temat dyskusji.

Rozbryzgi oleju/systemy kąpieli

Jest to najprostsza metoda. Koła zębate zanurzają się w zbiorniku oleju, rozpryskując olej na inne komponenty. Jest to opłacalne i niezawodne rozwiązanie w wielu zastosowaniach ogólnego przeznaczenia.

Jednak przy dużych prędkościach powoduje to "zawirowania". Prowadzi to do nadmiernej utraty ciepła i mocy. Nie jest to idealne rozwiązanie dla wysokowydajnych systemów.

Wymuszony obieg oleju

Ta metoda wykorzystuje pompę. Natryskuje ona ciągły strumień schłodzonego, przefiltrowanego oleju bezpośrednio na siatkę przekładni. Jest to najlepszy wybór dla wymagających zadań.

Doskonale odprowadza ciepło. Dzięki temu idealnie nadaje się do pracy przy dużych prędkościach i dużym obciążeniu, gdzie temperatura może gwałtownie wzrosnąć. Główną wadą tego rozwiązania jest jego złożoność i koszt.

Wymuszone systemy olejowe są niezbędne, gdy prędkość linii skoku8 jest wysoka, zapewniając stabilny film olejowy chroniący zęby przekładni przed zużyciem.

Smarowanie smarem stałym

Smar jest najlepszy do uszczelnionych przekładni. Świetnie nadaje się również do zastosowań, do których trudno uzyskać dostęp w celu regularnej konserwacji. Dobrze przylega do powierzchni.

Jego główną słabością jest słaby transfer ciepła. Smar nie chłodzi kół zębatych tak jak olej. Najlepiej nadaje się do zastosowań wymagających niskich prędkości, przerywanych lub lekko obciążonych.

| Metoda | Plusy | Wady |

|---|---|---|

| Rozpryski oleju | Prosty, niski koszt | Słabe odprowadzanie ciepła, ograniczona prędkość |

| Wymuszony olej | Doskonałe chłodzenie i filtracja | Złożony, wysoki koszt, wymaga zasilania |

| Smar | Pozostaje na miejscu, niskie koszty utrzymania | Słabe chłodzenie, może z czasem twardnieć |

Wybór właściwej metody wymaga zachowania równowagi. Należy rozważyć potrzeby w zakresie wydajności w stosunku do złożoności systemu i kosztów. Dokonany wybór ma bezpośredni wpływ na trwałość przekładni. Zapewnia, że system przekładni walcowej działa zgodnie z przeznaczeniem w określonych warunkach pracy.

Jakie są kluczowe elementy arkusza specyfikacji sprzętu?

Szczegółowy rysunek produkcyjny jest ostatecznym wynikiem procesu projektowania. Jest to jedyne źródło prawdy dla produkcji.

Dokument ten musi jasno informować o każdym krytycznym szczególe. Bez niego istnieje ryzyko kosztownych błędów i opóźnień. Łączy on intencje projektowe z rzeczywistością produkcyjną.

Podstawowe dane przekładni

Podstawowe parametry definiują podstawową geometrię koła zębatego. Muszą być one precyzyjne i jednoznaczne.

| Parametr | Opis |

|---|---|

| Liczba zębów (Z) | Określa rozmiar i przełożenie przekładni. |

| Moduł (m) | Stosunek średnicy referencyjnej do liczby zębów. |

| Kąt ciśnienia (α) | Kąt przenoszenia siły między zębami. |

| Kąt i ramię spirali (β) | W przypadku kół zębatych walcowych określa kąt i kierunek zęba (lewy/prawy). |

Materiał i jakość

Specyfikacje te dyktują wydajność i żywotność sprzętu. Obejmują one konkretny materiał, wymaganą obróbkę cieplną i oczekiwany poziom jakości.

Informacje na rysunku wykraczają daleko poza podstawowe liczby. Każdy szczegół ma swój cel, bezpośrednio wpływając na ostateczną funkcję części, jej trwałość i koszt. Brak choćby jednego elementu może spowodować poważne problemy.

Krytyczne tolerancje produkcyjne

Tolerancje określają dopuszczalne odchylenia dla każdego wymiaru. Ścisłe tolerancje są niezbędne w zastosowaniach wymagających wysokiej precyzji, ale zwiększają koszty produkcji. W PTSMAKE pomagamy klientom zrównoważyć potrzeby w zakresie wydajności z wykonalnością produkcji. Wyraźne tolerancje profilu zęba, skoku i skoku mają kluczowe znaczenie. Jest to szczególnie prawdziwe w przypadku złożonych projektów kół zębatych walcowych.

Obróbka cieplna i wykończenie powierzchni

Wybór materiału to dopiero początek. Specyfikacje dotyczące obróbki cieplnej, takie jak nawęglanie lub azotowanie, mają kluczowe znaczenie dla osiągnięcia wymaganej twardości i odporności na zużycie. Wymagania dotyczące wykończenia powierzchni również wpływają na wydajność i tarcie. Często pomijanym szczegółem jest współczynnik modyfikacji uzupełnienia9co ma kluczowe znaczenie dla zapobiegania interferencji zębów w określonych parach kół zębatych.

Wymagany poziom jakości, często definiowany przez normy takie jak AGMA lub ISO, dyktuje proces kontroli. Zapewnia to, że przekładnia spełnia wymagania związane z jej zastosowaniem.

| Poziom jakości (AGMA) | Typowe zastosowanie |

|---|---|

| Q5 - Q7 | Ogólne maszyny przemysłowe, zabawki. |

| Q8 - Q10 | Przekładnie samochodowe, obrabiarki. |

| Q11 - Q13 | Lotnictwo i kosmonautyka, szybkie przenoszenie mocy. |

| Q14 - Q15 | Przekładnie główne, precyzyjne oprzyrządowanie. |

Uzyskanie prawidłowych specyfikacji na rysunku nie podlega negocjacjom. Jest to plan, którego używamy, aby przekształcić Twój projekt w niezawodny, wysokowydajny komponent.

Kompletny rysunek produkcyjny jest najlepszym narzędziem komunikacji. Gwarantuje, że wizja inżyniera projektanta jest doskonale przełożona na fizyczną część, eliminując niejasności i zapobiegając kosztownym błędom produkcyjnym.

Jak wypada porównanie pojedynczej i podwójnej przekładni śrubowej (w jodełkę)?

Wybór między pojedynczą a podwójną przekładnią śrubową jest ważnym wyborem projektowym. Jest to klasyczny kompromis między wydajnością a kosztami.

Podwójne przekładnie śrubowe lub w jodełkę mają wyjątkową zaletę. Z natury niwelują one nacisk osiowy. Pozwala to na wyższe kąty pochylenia linii śrubowej.

Rezultatem jest płynniejsze i cichsze przenoszenie mocy. Ale ta korzyść ma swoją cenę. Ich produkcja jest znacznie bardziej złożona i kosztowna. Jest to kluczowy aspekt projektowania przekładni śrubowych.

Kluczowe kompromisy w skrócie

| Cecha | Pojedyncze koło zębate walcowe | Podwójne koło zębate walcowe (w jodełkę) |

|---|---|---|

| Nacisk osiowy | Generuje ciąg | Samoczynne anulowanie |

| Działanie | Gładki | Wyjątkowo płynna i cicha praca |

| Koszt | Niższy | Znacznie wyższy |

| Złożoność | Prostsze do wykonania | Złożony proces produkcji |

Podstawowy wybór projektowy: siła nacisku vs. złożoność

Podstawowa różnica sprowadza się do nacisku osiowego. Pojedyncze koło zębate walcowe przesuwa się na boki wzdłuż swojej osi, gdy się obraca. Siła ta musi być zarządzana za pomocą solidnych łożysk oporowych. Łożyska te zwiększają koszt i złożoność całego zespołu.

Podwójne przekładnie śrubowe rozwiązują ten problem w elegancki sposób. Zasadniczo są to dwa pojedyncze koła zębate walcowe połączone ze sobą lustrzanym odbiciem. Napór z jednej strony doskonale niweluje napór z drugiej strony. Ta niezależna konstrukcja eliminuje potrzebę zewnętrznego zarządzania siłą ciągu.

Wzrost wydajności podwójnych przekładni śrubowych

Ponieważ nacisk osiowy nie jest już problemem, inżynierowie mogą stosować znacznie wyższe kąty pochylenia linii śrubowej. Wyższy kąt oznacza, że w danym momencie styka się więcej zębów. Zwiększa to nośność i zapewnia płynniejsze przenoszenie mocy. Rezultatem są mniejsze wibracje i cichsza praca.

Wyzwanie produkcyjne

Ta doskonała wydajność wiąże się ze znacznymi przeszkodami produkcyjnymi. Tworzenie przeciwległych heliksów z idealnym wyrównaniem jest trudne. Procesy cięcia kół zębatych, takie jak hobbing10 wymagają specjalnego oprzyrządowania lub wielu ustawień.

Każda niewspółosiowość między dwiema połówkami może ponownie wprowadzić naprężenia. Neguje to korzyści płynące z projektu. W PTSMAKE używamy zaawansowanych maszyn CNC, aby zapewnić tę krytyczną precyzję. Precyzja ta bezpośrednio przekłada się na wyższe koszty produkcji.

| Aspekt | Pojedyncza spirala | Podwójna spirala |

|---|---|---|

| Potrzeby w zakresie łożysk | Wymaga łożysk oporowych | Nie są potrzebne łożyska oporowe |

| Kąt helisy | Ograniczone przez siłę ciągu | Może być wyższa dla uzyskania gładkości |

| Produkcja | Standardowe procesy | Specjalistyczne maszyny/urządzenia |

| Zastosowanie | Cel ogólny | Wysoki moment obrotowy, duża prędkość |

Wybór jest jasny: podwójne koła zębate walcowe oferują doskonałą wydajność dzięki wyeliminowaniu nacisku osiowego, co zapewnia płynniejszą pracę. Wiąże się to jednak ze znacznym wzrostem kosztów ze względu na złożone wymagania produkcyjne. Jest to kompromis między idealną wydajnością a realnym budżetem.

Jaką rolę w żywotności przekładni odgrywa obróbka powierzchni?

Obróbka powierzchni jest ostatnim, kluczowym krokiem. Określają one odporność przekładni na zużycie i zmęczenie. Pomyśl o tym jak o zbroi dla swojego komponentu.

Ogólnie rzecz biorąc, techniki te dzielimy na dwie główne kategorie. Wybór zależy wyłącznie od zastosowania sprzętu i materiału.

Kategorie utwardzania

Głównym rozróżnieniem jest głębokość hartowania. Czy całe koło zębate musi być twarde, czy tylko jego powierzchnia?

| Typ hartowania | Własność podstawowa | Własność powierzchni |

|---|---|---|

| Hartowanie przelotowe | Twardy | Twardy |

| Hartowanie obudowy | Wytrzymały i ciągliwy | Twardy i odporny na zużycie |

Wybór ten ma fundamentalne znaczenie dla wydajności.

Hartowanie powierzchniowe jest często najlepszym wyborem dla kół zębatych. Tworzy ono komponent o podwójnych właściwościach. Otrzymujesz bardzo twardą, odporną na zużycie powierzchnię z bardziej miękkim, twardszym rdzeniem.

Takie połączenie zapobiega zużyciu powierzchni w wyniku naprężeń kontaktowych. Jednocześnie ciągliwy rdzeń pochłania obciążenia udarowe bez pękania. To najlepsze rozwiązanie z obu światów. Proces obejmuje podgrzewanie stali w celu przekształcenia jej struktury w austenit11 przed gaszeniem.

Typowe metody utwardzania powierzchniowego

W PTSMAKE często pracujemy z trzema podstawowymi metodami. Każda z nich ma wyjątkowe zalety w zastosowaniach takich jak projektowanie przekładni śrubowych poddawanych wysokim obciążeniom.

Nawęglanie

Metoda ta wprowadza węgiel do powierzchni stali. Tworzy to bardzo twardą i głęboką obudowę, idealną do ciężkich zastosowań. Może jednak powodować pewne zniekształcenia części.

Azotowanie

Azotowanie wykorzystuje azot do utwardzania powierzchni. Skutkuje to niezwykle wysoką twardością powierzchni. Proces zachodzi w niższych temperaturach, minimalizując zniekształcenia. Dzięki temu idealnie nadaje się do precyzyjnych kół zębatych.

Hartowanie indukcyjne

Technika ta wykorzystuje indukcję elektromagnetyczną do podgrzewania powierzchni. Jest szybka i precyzyjna. Doskonale nadaje się do miejscowego utwardzania określonych obszarów zębów kół zębatych.

| Metoda | Kluczowa zaleta | Najlepsze dla |

|---|---|---|

| Nawęglanie | Głęboka, twarda obudowa | Wysokie obciążenia udarowe |

| Azotowanie | Wysoka twardość, niskie zniekształcenia | Precyzyjne komponenty |

| Hartowanie indukcyjne | Szybka, zlokalizowana kontrola | Złożone geometrie kół zębatych |

Obróbka powierzchniowa dzieli się na hartowanie przelotowe i utwardzanie powierzchniowe. Metody utwardzania powierzchniowego, takie jak nawęglanie, azotowanie i hartowanie indukcyjne, tworzą twardą, odporną na zużycie powierzchnię, zachowując jednocześnie wytrzymały rdzeń. Ta podwójna natura znacznie wydłuża żywotność i niezawodność przekładni.

Jak wykonać podstawowe obliczenia geometryczne?

Geometryczne obliczenia projektowe to systematyczny proces. Rozpoczyna się od podstawowych wymagań. Są to zazwyczaj przełożenie i odległość między osiami wałów.

Na podstawie tych punktów początkowych metodycznie określamy wszystkie inne krytyczne parametry. To układanka, w której każdy element musi idealnie pasować.

Kluczowe ograniczenia początkowe

Cały projekt opiera się na dwóch podstawowych wartościach.

| Ograniczenie | Opis |

|---|---|

| Wymagany współczynnik | Zależność prędkości i momentu obrotowego między dwoma biegami. |

| Odległość środkowa | Stała odległość między środkami dwóch wałów. |

Takie ustrukturyzowane podejście zapewnia, że ostateczny projekt spełnia wszystkie potrzeby operacyjne. Zapobiega to późniejszym kosztownym błędom.

Aby przejść od wstępnych wymagań do ostatecznego projektu, należy postępować zgodnie z jasną, iteracyjną metodologią. Nie zawsze jest to prosta linia od punktu A do punktu B. Często trzeba dostosować parametry, aby spełnić wszystkie ograniczenia.

Przewodnik po obliczeniach krok po kroku

Najpierw ustalamy nasze znane parametry: przełożenie (i) i odległość między osiami (a). Celem jest znalezienie odpowiedniej kombinacji modułu, liczby zębów i kąta pochylenia linii śrubowej, która pasuje do tych ograniczeń.

Wybór parametrów początkowych

Kąt pochylenia linii śrubowej (β) jest często dobrym punktem wyjścia do projektowania kół zębatych walcowych. Powszechnym wyborem jest kąt od 15° do 30°. Wybór ten ma bezpośredni wpływ na wytrzymałość przekładni i poziom hałasu.

W oparciu o nasze testy, większy kąt linii śrubowej zapewnia płynniejszą pracę. Powoduje to jednak również większy nacisk osiowy, co należy wziąć pod uwagę.

Pętla iteracyjna

Dzięki próbnemu kątowi linii śrubowej możemy następnie zbliżyć się do modułu. Moduł poprzeczny (mt) jest powiązany z odległością środkową, podczas gdy moduł poprzeczny (mt) jest powiązany z odległością środkową. Moduł normalny12 odnosi się do narzędzia tnącego. Są one połączone kątem linii śrubowej.

Proces ten polega na wybraniu standardowego modułu i obliczeniu liczby zębów. Dostosowujesz, aż liczby będą odpowiadać liczbom całkowitym, które spełniają przełożenie i pasują do dokładnej odległości między osiami.

| Parametr | Związek / cel |

|---|---|

| Średnice podziałowe | Określane przez moduł i liczbę zębów. |

| Liczba zębów | Muszą być liczbami całkowitymi i spełniać wymagania dotyczące przełożenia. |

| Szerokość twarzy | Rozmiar dostosowany do wymaganego obciążenia momentem obrotowym. |

W PTSMAKE używamy oprogramowania, aby to przyspieszyć, ale zrozumienie ręcznego procesu jest kluczowe dla każdego inżyniera. Zapewnia to możliwość sprawdzenia poprawności wyników.

Ten krok po kroku proces, rozpoczynający się od proporcji i odległości między środkami, zapewnia niezawodne ramy. Prowadzi przez powiązane ze sobą wybory modułu, liczby zębów i kąta pochylenia linii śrubowej, aby stworzyć funkcjonalny i solidny projekt geometryczny dla komponentów, takich jak koła zębate walcowe.

Jak wybrać odpowiednie materiały i obróbkę cieplną?

Ustrukturyzowane ramy podejmowania decyzji są kluczowe. Eliminuje to konieczność zgadywania przy wyborze materiałów. Proces ten gwarantuje, że koła zębate niezawodnie spełniają wymagania dotyczące wydajności.

Zacznij od obliczeń naprężeń

Po pierwsze, należy zrozumieć działające siły. Oblicz naprężenia zginające i stykowe, na jakie narażone będzie koło zębate podczas pracy. Liczby te stanowią podstawę.

Korzystanie z wykresów właściwości materiałów

Mając pod ręką wartości naprężeń, sprawdź wykresy materiałowe. Normy organizacji takich jak AGMA są tutaj nieocenione. Określają one właściwości materiałów.

Celem jest znalezienie kombinacji stopu stali i obróbki cieplnej. Połączenie to musi zapewniać wystarczające dopuszczalne naprężenia. Powinna również uwzględniać odpowiedni margines bezpieczeństwa.

| Rodzaj stresu | Kluczowe aspekty |

|---|---|

| Naprężenie zginające | Odnosi się do odporności na złamanie zęba |

| Kontakt Stres | Odnosi się do odporności na wżery powierzchniowe |

To systematyczne podejście prowadzi do uzyskania trwałego i niezawodnego produktu końcowego.

Ramy wyboru

Solidna struktura zapobiega kosztownym błędom. Po obliczeniu naprężeń, następnym krokiem jest dogłębne zbadanie właściwości materiału. Szukasz materiału, który wytrzyma obliczone obciążenia przez cały okres użytkowania.

Rola marginesów bezpieczeństwa

Margines bezpieczeństwa to nie tylko arbitralny bufor. Uwzględnia on niepewności w obliczeniach obciążenia, niespójności materiałowe i różnice produkcyjne. Margines od 1,5 do 2,0 jest powszechny, ale może się różnić.

Dopasowanie materiału do zastosowania

Często korzystamy z wykresów AGMA w PTSMAKE, aby kierować tym procesem. Wykresy te zawierają dopuszczalne wartości naprężeń dla różnych stopów stali i obróbki cieplnej. Dane te pomagają nam szybko porównać dostępne opcje.

Na przykład, obliczenia mogą wskazywać na potrzebę wysokiej twardości powierzchni. Doprowadziłoby to do rozważenia procesów utwardzania powierzchniowego. Jest to krytyczny aspekt trwałości Konstrukcja kół zębatych walcowych.

Materiał limit wytrzymałości13 jest krytycznym czynnikiem w tej analizie. Określa on, w jaki sposób materiał wytrzymuje powtarzające się cykle naprężeń bez uszkodzenia.

| Materiał | Powszechna obróbka cieplna | Kluczowe korzyści |

|---|---|---|

| AISI 4140 | Hartowane i odpuszczane | Dobra wytrzymałość rdzenia, umiarkowany koszt |

| AISI 8620 | Nawęglane i hartowane | Doskonała twardość powierzchni, dobra wytrzymałość |

| AISI 9310 | Nawęglane i hartowane | Najwyższa wydajność, wysoka trwałość zmęczeniowa |

To ustrukturyzowane porównanie zapewnia, że wybieramy optymalną równowagę między wydajnością a kosztami.

Solidna struktura zaczyna się od analizy naprężeń. Następnie wykorzystuje wykresy materiałowe do wyboru. Na koniec zawsze uwzględnia margines bezpieczeństwa. Zapewnia to niezawodne działanie i długą żywotność części.

Zrozumienie opcji obróbki cieplnej

Wybór stopu to tylko połowa sukcesu. Proces obróbki cieplnej jest tym, co naprawdę uwalnia potencjał materiału. Każda metoda oferuje unikalną równowagę właściwości.

Nawęglanie i hartowanie

Jest to proces utwardzania powierzchniowego. Wprowadzamy węgiel do powierzchni części ze stali niskowęglowej. Tworzy to twardą, odporną na zużycie warstwę zewnętrzną ("obudowę").

Rdzeń zęba pozostaje bardziej miękki i plastyczny. Takie połączenie zapewnia doskonałą odporność na zmęczenie powierzchniowe przy jednoczesnym zachowaniu wytrzymałości na obciążenia udarowe bez pękania.

Azotowanie

Azotowanie to kolejny proces utwardzania powierzchni. Wykorzystuje on azot do tworzenia bardzo twardej warstwy powierzchniowej. Odbywa się w niższych temperaturach niż nawęglanie, co skutkuje mniejszymi zniekształceniami części. Dzięki temu idealnie nadaje się do precyzyjnych kół zębatych.

Hartowanie przelotowe

Proces ten, często nazywany hartowaniem i odpuszczaniem, utwardza cały ząb koła zębatego, a nie tylko jego powierzchnię. Zapewnia to dobrą ogólną wytrzymałość i ciągliwość. Jest to generalnie bardziej opłacalna opcja dla zastosowań o umiarkowanych obciążeniach.

| Leczenie | Twardość powierzchni | Wytrzymałość rdzenia | Ryzyko zniekształceń |

|---|---|---|---|

| Nawęglanie | Bardzo wysoka | Dobry | Umiarkowany |

| Azotowanie | Wysoki | Różne | Niski |

| Hartowanie przelotowe | Umiarkowany | Dobry | Umiarkowany |

W naszej pracy z klientami analizujemy specyficzne potrzeby aplikacji, aby zalecić najbardziej odpowiednią i opłacalną obróbkę cieplną.

Podejmowanie ostatecznej decyzji

Wybór odpowiedniego materiału i obróbki cieplnej jest kluczowym krokiem. Ma on bezpośredni wpływ na żywotność, niezawodność i ogólny koszt przekładni. Systematyczne podejście jest nie tylko zalecane, ale wręcz niezbędne.

Zacznij od obliczeń inżynieryjnych. Niech poprowadzą Cię dane dotyczące naprężeń zginających i kontaktowych.

Skorzystaj ze standardowych wykresów branżowych, aby zawęzić opcje. Zawsze uwzględniaj konserwatywny margines bezpieczeństwa, aby zapewnić długoterminową wydajność.

Ten metodyczny proces eliminuje niejasności. Zapewnia, że ostateczny wybór opiera się na solidnych zasadach inżynieryjnych. W PTSMAKE używamy tych ram, aby dostarczać części, które działają bezbłędnie od pierwszego dnia.

Jak określić wymagany poziom jakości sprzętu?

Wybór odpowiedniej jakości sprzętu to decyzja o kluczowym znaczeniu. Ma ona bezpośredni wpływ na wydajność, żywotność i ogólny koszt. Zasadniczo balansujesz między precyzją a budżetem.

Wybór ten nie jest arbitralny. Kierują nim określone czynniki operacyjne. Wyższe prędkości wymagają węższych tolerancji, aby działać poprawnie.

Kluczowe czynniki decyzyjne

Weźmy pod uwagę trzy główne kwestie: szybkość, hałas i to, jak krytyczna jest dana aplikacja. Niedopasowanie może prowadzić do przedwczesnej awarii lub niepotrzebnych wydatków.

| Czynnik | Niskie wymagania | Wysokie wymagania |

|---|---|---|

| Prędkość działania | Niższa jakość AGMA/ISO | Wyższa jakość AGMA/ISO |

| Poziom hałasu | Niższa jakość AGMA/ISO | Wyższa jakość AGMA/ISO |

| Krytyczność | Niższa jakość AGMA/ISO | Wyższa jakość AGMA/ISO |

Wyższy numer jakości AGMA lub ISO oznacza ściślejsze tolerancje. Taka precyzja zmniejsza błędy ruchu, wibracje i hałas. Zwiększa to jednak również złożoność i koszty produkcji.

Znalezienie najlepszego miejsca jest kluczowe. Zawyżanie poziomu jakości przekładni oznacza płacenie za precyzję, której nie potrzebujesz. Zaniżenie specyfikacji prowadzi do słabej wydajności i potencjalnej awarii systemu.

Równoważenie kosztów i wydajności

Wzrost kosztów nie jest liniowy. Przejście z AGMA 8 na AGMA 10 może znacznie podnieść koszty. Przejście na AGMA 12 lub wyższą wymaga specjalistycznego szlifowania i inspekcji, co dodatkowo podnosi cenę.

Rola prędkości działania

Szybkie systemy są wrażliwe na niedoskonałości. Nawet niewielki błąd, taki jak odchylenie skoku14może powodować znaczne wibracje i hałas przy wysokich obrotach. Jest to szczególnie prawdziwe w zastosowaniach obejmujących przekładnie śrubowe, gdzie płynne przenoszenie mocy jest najważniejsze. W przypadku prędkości powyżej 2000 obr/min, zwykle wymagana jest wyższa jakość.

Hałas i krytyczność

Niektóre zastosowania wymagają cichej pracy. Doskonałymi przykładami są urządzenia medyczne lub wysokiej klasy elektronika użytkowa. Tutaj wyższa jakość przekładni nie podlega negocjacjom.

W lotnictwie i robotyce awaria nie wchodzi w grę. Krytyczny charakter przekładni wymaga bardzo wysokiego poziomu jakości, niezależnie od prędkości i hałasu, aby zapewnić absolutną niezawodność.

| Typ aplikacji | Typowy zakres jakości AGMA |

|---|---|

| Towary konsumpcyjne | 6 - 8 |

| Maszyny przemysłowe | 8 - 10 |

| Motoryzacja / pojazdy elektryczne | 9 - 11 |

| Lotnictwo i kosmonautyka / Medycyna | 11 - 13+ |

Wybór odpowiedniej jakości przekładni to kompromis. Należy dokładnie rozważyć prędkość roboczą, ograniczenia hałasu i krytyczność aplikacji w stosunku do kosztów produkcji. Metodyczne podejście zapobiega nadmiernej inżynierii i zapewnia uzyskanie wymaganej wydajności bez przepłacania za niepotrzebną precyzję.

Praktyczna metoda selekcji

W poprzednich projektach odkryłem, że proste, trzyetapowe podejście działa najlepiej. Metoda ta pomaga zespołom uniknąć zamieszania i podjąć decyzję opartą na danych.

Po pierwsze, należy jasno zdefiniować niepodlegające negocjacjom wymagania dotyczące wydajności. Jaki jest maksymalny akceptowalny poziom hałasu? Jakie są prędkości robocze i obciążenia?

Po drugie, należy wykorzystać te wymagania do określenia początkowego zakresu jakości na podstawie wykresów AGMA lub ISO. Daje to techniczną podstawę do dyskusji.

Wreszcie, porozmawiaj ze swoim partnerem produkcyjnym. W PTSMAKE możemy przeanalizować Twój projekt i zaproponować najbardziej opłacalny poziom jakości, który spełni Twoje cele wydajnościowe, zapobiegając późniejszym kosztownym przeróbkom.

Dlaczego partnerstwo ma znaczenie

Standardy te są doskonałymi wytycznymi, ale nie wyczerpują tematu. Rzeczywista wydajność zależy od procesu produkcji, doboru materiałów i montażu.

W tym miejscu silne partnerstwo z producentem staje się nieocenione. Doświadczony zespół potrafi spojrzeć poza liczby. Możemy pomóc w zrozumieniu praktycznych implikacji wyboru AGMA 9 zamiast AGMA 10 dla konkretnego projektu, potencjalnie oszczędzając tysiące na serii produkcyjnej.

Uwagi końcowe

Ostatecznym celem jest określenie najniższego poziomu jakości, który niezawodnie spełnia wszystkie wymagania dotyczące wydajności aplikacji. Nie wpadaj w pułapkę myślenia "wyższy jest zawsze lepszy".

Lepsze jest to, co idealnie pasuje do Twojego projektu i budżetu. To wybór strategiczny, a nie tylko techniczny. Współpraca z ekspertami gwarantuje dokonanie właściwego wyboru od samego początku.

Odblokuj precyzyjne rozwiązania przekładni zębatych walcowych z PTSMAKE

Niezależnie od tego, czy projektujesz zaawansowane koła zębate walcowe, czy potrzebujesz niezawodnej, precyzyjnej produkcji kół zębatych, PTSMAKE jest gotowy, aby ożywić Twój projekt. Skontaktuj się z nami już dziś, aby uzyskać szybką, niezobowiązującą wycenę i dowiedzieć się, dlaczego wiodący inżynierowie i innowatorzy ufają PTSMAKE w najtrudniejszych wyzwaniach!

Odkryj mechanikę tego, jak skośne zęby poprawiają wydajność przekładni i zmniejszają hałas. ↩

Kliknij, aby zapoznać się z przewodnikiem wizualnym pozwalającym lepiej zrozumieć tę podstawową koncepcję sprzętu. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na wydajność i żywotność przekładni w szczegółowym projekcie przekładni zębatych walcowych. ↩

Dowiedz się więcej o tym, jak ten kąt wpływa na obliczenia siły przekładni i ogólną wydajność. ↩

Dowiedz się, jak ta siła wpływa na wybór łożyska i ogólną konstrukcję w naszym szczegółowym przewodniku. ↩

Poznaj tę krytyczną krzywą zęba przekładni i jej wpływ na osiągi i wydajność. ↩

Dowiedz się więcej o tym procesie metalurgii proszków, który pozwala tworzyć wytrzymałe, samosmarujące się części do specjalistycznych zastosowań. ↩

Dowiedz się, jak ten krytyczny parametr wpływa na konstrukcję przekładni i wybór smarowania. ↩

Dowiedz się, jak ten współczynnik jest regulowany, aby poprawić zazębienie przekładni i zapobiec podcięciu. ↩

Dowiedz się więcej o tej popularnej metodzie cięcia kół zębatych i jej wyzwaniach związanych ze złożonymi geometriami. ↩

Dowiedz się więcej o tej krytycznej fazie wysokotemperaturowej stali i jej roli w obróbce cieplnej. ↩

Zrozumienie kluczowej różnicy między modułem normalnym i poprzecznym dla dokładnych obliczeń przekładni zębatej walcowej. ↩

Dowiedz się, w jaki sposób ta krytyczna właściwość określa długoterminową trwałość zmęczeniową części. ↩

Kliknij, aby zrozumieć, jak ta niewielka różnica wpływa na hałas przekładni i ogólną wydajność. ↩