Przekładnie walcowe na pierwszy rzut oka wydają się skomplikowane. Wielu inżynierów ma trudności ze zrozumieniem, w jaki sposób działają skośne zęby i dlaczego są wybierane zamiast prostszych kół zębatych czołowych w krytycznych zastosowaniach.

Koła zębate walcowe wykorzystują skośne zęby do tworzenia stopniowego, progresywnego kontaktu, który eliminuje nagłe uderzenia kół zębatych czołowych, co skutkuje cichszą pracą, większą nośnością i płynniejszym przenoszeniem mocy - co czyni je niezbędnymi do zastosowań wymagających dużej prędkości i precyzji.

Pracowałem z przekładniami walcowymi we wszystkim, od przekładni samochodowych po precyzyjne systemy robotyki. Zasady stojące za ich doskonałą wydajnością stają się jasne, gdy zrozumie się fundamentalne różnice w zazębieniu. Pozwól, że przedstawię Ci kluczowe koncepcje, które pomogą Ci podejmować świadome decyzje dotyczące tego, kiedy i jak skutecznie używać przekładni zębatych walcowych.

W jaki sposób kąt pochylenia linii śrubowej zasadniczo zmienia kontakt zębów przekładni?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre przekładnie są o wiele cichsze od innych? Odpowiedź często leży w kącie pochylenia linii śrubowej. Koła zębate czołowe mają proste zęby. Natychmiast zazębiają się wzdłuż całej powierzchni czołowej. Powoduje to nagłe uderzenie.

Koła zębate walcowe mają jednak zęby ustawione pod kątem. Kąt ten całkowicie zmienia kontakt. Zaangażowanie zaczyna się na jednym końcu i płynnie przechodzi przez ząb. Ten stopniowy kontakt jest sekretem wielu zalet przekładni walcowych.

| Typ przekładni | Metoda kontaktu | Efekt końcowy |

|---|---|---|

| Przekładnia czołowa | Natychmiastowy kontakt liniowy | Nagłe uderzenie, hałas |

| Przekładnia śrubowa | Progresywny kontakt ukośny | Płynna i cicha praca |

To fundamentalne przejście od nagłego do stopniowego kontaktu jest tym, co będziemy badać.

Od oddziaływania liniowego do stopniowego zaangażowania

Zęby koła zębatego czołowego stykają się gwałtownie na całej swojej szerokości. Wyobraź sobie dwie płaskie powierzchnie stykające się ze sobą. Ten natychmiastowy kontakt liniowy wytwarza siły uderzeniowe. Jest to główne źródło charakterystycznego wycie, które można usłyszeć w niektórych skrzyniach biegów. Powoduje to również znaczne obciążenie zęba.

Działanie ślizgowe kół zębatych walcowych

Wyobraźmy sobie teraz ustawione pod kątem zęby koła zębatego śrubowego. Gdy dwa zęby zaczynają się zazębiać, kontakt zaczyna się w jednym punkcie na jednym końcu. Gdy koła zębate obracają się, ten punkt styku przesuwa się po przekątnej powierzchni zęba.

Zapewnia to płynne, progresywne załączanie. Zamiast nagłego uderzenia jest to delikatny poślizg. To działanie ślizgowe pozwala na bardziej stopniowe przenoszenie obciążenia z jednego zęba na drugi, co jest kluczową zasadą.

Zrozumienie progresywnego kontaktu

Obszar styku jest zawsze w ruchu. Zapewnia to, że wiele zębów dzieli obciążenie w danym momencie. Na podstawie naszych testów rozkład ten znacznie zwiększa nośność przekładni. To kątowe sprzężenie wprowadza siłę boczną zwaną nacisk osiowy1czynnik, który zawsze uwzględniamy w PTSMAKE.

| Etap zaangażowania | Styk koła zębatego czołowego | Styk przekładni zębatej walcowej |

|---|---|---|

| Start | Pełny kontakt liniowy | Styk punktowy na jednym końcu |

| Środek | Pełny kontakt liniowy | Ukośna linia w poprzek twarzy |

| Koniec | Natychmiastowe wyłączenie | Styk punktowy na drugim końcu |

Kąt linii śrubowej przekształca zazębianie się zębów przekładni z ostrego, natychmiastowego uderzenia w płynne, toczące się działanie. To stopniowe zazębianie i ruch ślizgowy są odpowiedzialne za cichszą pracę, mniejsze wibracje i większą nośność w porównaniu z przekładniami czołowymi.

Podstawowa zasada: Stopniowe zaangażowanie

Główne źródło cichej pracy jest proste: stopniowe zazębianie. W przeciwieństwie do kół zębatych czołowych, które zazębiają się na całej powierzchni zęba, zęby kół zębatych walcowych stykają się ze sobą.

Proces ten rozpoczyna się na jednym końcu zęba. Następnie przesuwa się stopniowo wzdłuż powierzchni czołowej, aż zęby zostaną w pełni zazębione. Jest to kluczowa zaleta przekładni walcowych.

Ostroga a sprzęgło śrubowe

| Typ przekładni | Styl zaręczynowy | Pierwszy kontakt | Wynik |

|---|---|---|---|

| Przekładnia czołowa | Natychmiastowy | Pełna powierzchnia zęba | Duży wpływ, hałas |

| Przekładnia śrubowa | Stopniowo | Kontakt punktowy/liniowy | Płynny, cichy |

Ta fundamentalna różnica eliminuje "szok" związany z zazębianiem. Obciążenie jest przykładane płynnie, a nie nagle.

Fizyka redukcji wstrząsów i wibracji

Magia tkwi w kącie linii śrubowej. Kąt ten zapewnia, że zanim jedna para zębów się rozłączy, następna para już zacznie się stykać. Tworzy to ciągły, nakładający się transfer mocy.

Zjawisko to jest określane ilościowo przez współczynnik kontaktu. Obejmuje on zarówno standardowy kontakt profilowy, jak i Spiralne nakładanie się2. Wyższy współczynnik oznacza, że więcej zębów dzieli obciążenie w danym momencie.

W PTSMAKE projektujemy pod kątem optymalnego współczynnika kontaktu. Minimalizuje to wahania ciśnienia i obciążenia udarowe, które są bezpośrednimi fizycznymi przyczynami hałasu przekładni. Zamiast ostrego "uderzenia" przy każdym zazębieniu, otrzymujemy płynny, cichy szum.

Wpływ kąta spirali na hałas

Większy kąt linii śrubowej generalnie prowadzi do większego nakładania się i cichszej pracy. Wprowadza to jednak również nacisk osiowy, siłę, którą musimy zarządzać w ogólnym projekcie.

| Kąt helisy | Współczynnik nakładania się | Poziom hałasu |

|---|---|---|

| Niski (np. 15°) | Niższy | Umiarkowany |

| Wysoki (np. 45°) | Wyższy | Bardzo niski |

Na podstawie naszych testów zależność ta jest oczywista. Płynne przenoszenie obciążenia znacząco tłumi wibracje, które ucho odbiera jako hałas. To nie tylko płynniejsze działanie; to fundamentalna redukcja energii wibracyjnej.

Cicha praca przekładni walcowych wynika z ich skośnych zębów. Taka konstrukcja pozwala na stopniowe załączanie, co rozkłada obciążenie i zapobiega uderzeniom i wibracjom, które powodują hałas w przekładniach czołowych.

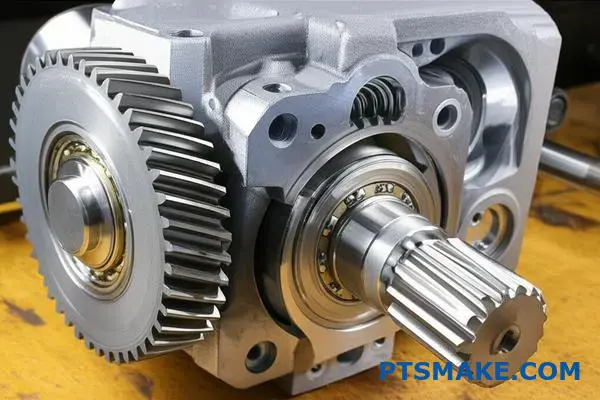

Dlaczego przekładnie śrubowe mogą przenosić większe obciążenia niż przekładnie czołowe?

Koła zębate walcowe mogą przenosić większe obciążenia przede wszystkim ze względu na ustawione pod kątem zęby. Ta prosta zmiana konstrukcyjna zapewnia znaczną przewagę w zakresie wydajności. Zasadniczo zmienia ona sposób przenoszenia siły między zazębiającymi się kołami zębatymi.

Sekret tkwi w kącie

W przeciwieństwie do kół zębatych czołowych, zęby kół zębatych walcowych zazębiają się stopniowo. Kontakt rozpoczyna się na jednym końcu zęba. Następnie przechodzi przez powierzchnię zęba.

To stopniowe włączanie jest jedną z kluczowych zalet przekładni walcowych.

Zrozumienie linii kontaktu

Kąt efektywnie zwiększa całkowitą długość linii styku dla danej szerokości koła zębatego. W każdej chwili zaangażowana jest większa powierzchnia zęba.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Kąt zęba | Prosto (0°) | Pod kątem (Kąt spirali) |

| Pierwszy kontakt | Full Line Contact | Punkt, a następnie linia |

| Całkowity kontakt | Krótsza linia prosta | Dłuższa linia ukośna |

Taka konstrukcja znacznie efektywniej rozkłada obciążenie.

Rozprzestrzenianie stresu

Dłuższa linia styku bezpośrednio zmniejsza naprężenia. Obciążenie rozkłada się na znacznie większą powierzchnię. Ten prosty fakt zapobiega gromadzeniu się naprężeń w pojedynczym punkcie.

W przypadku kół zębatych czołowych cała szerokość zęba przejmuje obciążenie jednocześnie. Powoduje to silny wstrząs. Naprężenie jest silnie skoncentrowane wzdłuż linii prostej.

Wizualizacja rozkładu obciążenia

Przekładnie zębate walcowe pozwalają uniknąć tego nagłego uderzenia. Obciążenie jest przykładane i usuwane płynnie i stopniowo w poprzek zęba.

To znacznie zmniejsza wartość szczytową Naprężenie kontaktowe Hertza3 na zębach. W rezultacie przekładnia może przenosić znacznie większe obciążenia bez ryzyka awarii. Prowadzi to również do dłuższej żywotności.

W naszych projektach w PTSMAKE często zalecamy przekładnie walcowe do zastosowań wymagających zarówno wysokiego momentu obrotowego, jak i długoterminowej niezawodności.

Porównanie wykresów naprężeń

Jeśli spojrzeć na wykresy naprężeń, różnica jest wyraźna. W przypadku koła zębatego czołowego widać ostre, wąskie pasmo wysokich naprężeń.

W przypadku przekładni śrubowej naprężenie jest rozłożone. Pojawia się jako szerszy, mniej intensywny obszar. Ta różnica ma fundamentalne znaczenie.

| Czynnik stresu | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Zastosowanie obciążenia | Nagły, natychmiastowy | Stopniowy, progresywny |

| Koncentracja stresu | Wysokie, skoncentrowane szczyty | Niższy, rozproszony |

| Ryzyko wżerów | Wyższy | Znacznie niższy |

To doskonałe zarządzanie naprężeniami jest powodem, dla którego koła zębate walcowe wyróżniają się przy dużych obciążeniach.

Kątowe zęby przekładni walcowych tworzą dłuższą linię styku, rozkładając obciążenie na większą powierzchnię. Taka konstrukcja znacznie zmniejsza szczytowe naprężenia na zębach, umożliwiając przekładniom walcowym przenoszenie znacznie większych obciążeń i płynniejszą pracę niż w przypadku przekładni czołowych.

W jaki sposób "współczynnik nakładania się" jest bezpośrednio związany z płynniejszym przenoszeniem mocy?

Współczynnik nakładania się jest kluczowym wskaźnikiem. Określa on po prostu, ile par zębów styka się w danym momencie.

Aby zapewnić naprawdę płynną transmisję mocy, wartość ta musi być większa niż jeden. Zapewnia to płynne przełączanie. Nowa para zębów zazębia się, zanim poprzednia para się rozłączy.

Znaczenie wysokiego współczynnika

| Współczynnik nakładania się | Zaangażowanie | Wynik |

|---|---|---|

| < 1 (koła zębate czołowe) | Przerywany | Wahania momentu obrotowego |

| > 1 (koła zębate walcowe) | Ciągły | Płynny przepływ mocy |

Ten ciągły kontakt jest sekretem cichej, płynnej pracy, której oczekujemy od wysokiej jakości systemów przekładni. Bezpośrednio redukuje wibracje.

Magia przekładni zębatych walcowych polega na ciągłym zazębianiu. Przy współczynniku zazębienia powyżej jednego, moc nie tylko jest przenoszona, ale płynnie przepływa z jednej pary zębów do drugiej.

Eliminuje to nagłe przenoszenie obciążenia, które powoduje hałas i wibracje w przekładniach czołowych. Można to porównać do płynnego wyścigu sztafetowego, a nie serii nagłych startów i zatrzymań. Jedną z kluczowych zalet przekładni walcowych jest ich naturalna płynność.

Praktyczne implikacje

W naszej pracy w PTSMAKE projektujemy optymalny współczynnik nakładania się. Dzięki temu maszyny naszych klientów pracują cicho i wydajnie. Jest to krytyczny szczegół, który wpływa na wydajność i trwałość całego systemu.

Samo obliczenie zależy od szerokości czołowej koła zębatego i jego Skok osiowy4. Zasadniczo szersza powierzchnia czołowa przekładni pozwala na większe nakładanie się, zwiększając płynność.

Porównanie kontaktów

| Cecha | Przekładnie zębate czołowe | Przekładnie śrubowe |

|---|---|---|

| Kontakt z zębami | Nagła, pełna linia | Stopniowe, ciągłe |

| Transfer obciążenia | Nagła zmiana | Wspólne i płynne |

| Poziom wibracji | Wyższy | Znacznie niższy |

To stopniowe włączanie i dzielenie obciążenia nie tylko zmniejsza hałas, ale także zmniejsza obciążenie poszczególnych zębów. Często prowadzi to do większej trwałości i niezawodności przekładni.

Współczynnik zazębienia większy niż jeden ma fundamentalne znaczenie dla płynnego przenoszenia mocy. Gwarantuje ciągły kontakt zębów, co eliminuje wahania momentu obrotowego, zmniejsza wibracje i zapewnia cichszą, bardziej niezawodną pracę - cecha charakterystyczna dobrze zaprojektowanych systemów przekładni zębatych walcowych.

Czy koła zębate walcowe są bardziej wydajne niż koła zębate czołowe i dlaczego?

Kiedy mówimy o wydajności przekładni, odpowiedź nie jest prosta: tak lub nie. Sprawność zazębiania się przekładni walcowych jest bardzo wysoka. Jest porównywalna z przekładniami czołowymi, często około 98-99%.

Istnieje jednak subtelna różnica. Kątowe zęby kół zębatych walcowych ślizgają się po sobie. To działanie ślizgowe powoduje większe tarcie niż czyste toczenie się kół zębatych czołowych. Tarcie to prowadzi do pewnych strat energii.

Jednak głównym wyzwaniem związanym z wydajnością jest zarządzanie ciągiem osiowym. Jest to kluczowe praktyczne spostrzeżenie dla każdego inżyniera projektanta.

Czynniki wpływające na wydajność przekładni walcowej

| Czynnik | Wpływ na wydajność | Wyjaśnienie |

|---|---|---|

| Meshing | Bardzo wysoka | Płynne, stopniowe załączanie minimalizuje straty spowodowane uderzeniami. |

| Tarcie | Niewielka strata | Kontakt ślizgowy wzdłuż powierzchni zęba generuje ciepło. |

| Nacisk osiowy | Poważna strata | Wymaga łożysk oporowych, które zwiększają tarcie. |

Prawdziwa wydajność przekładni walcowych nie dotyczy tylko samych kół zębatych. Chodzi o cały system. Głównym źródłem nieefektywności jest często zarządzanie siłami wytwarzanymi przez przekładnie.

Rola ciągu osiowego w nieefektywności systemu

Koła zębate walcowe wytwarzają siłę boczną zwaną nacisk osiowy5. Siła ta popycha koło zębate wzdłuż jego wału. Aby zapobiec temu ruchowi, musimy użyć specjalnych łożysk.

Komponenty te, takie jak łożyska stożkowe lub kulkowe skośne, są zaprojektowane do przenoszenia tego nacisku. Wprowadzają one jednak do układu własne tarcie.

W wielu zastosowaniach, które obsługiwaliśmy w PTSMAKE, moc utracona w łożyskach podporowych jest większa niż moc utracona w samym oczku przekładni.

Wybór łożyska jest kluczowy

Wybór odpowiedniego łożyska ma kluczowe znaczenie. Celem jest przeciwdziałanie naporowi przy minimalnym dodatkowym tarciu. Oto proste porównanie oparte na naszym doświadczeniu projektowym.

| Typ łożyska | Udźwig | Strata tarcia | Przykład zastosowania |

|---|---|---|---|

| Kulka z głębokim rowkiem | Niski ciąg | Niski | Przekładnie do lekkich zastosowań |

| Rolka stożkowa | Wysoki ciąg | Wysoki | Samochodowe mechanizmy różnicowe |

Optymalizacja układu łożysk jest kluczowym elementem wykorzystania zalet przekładni walcowych. Zapewnia, że system, a nie tylko para kół zębatych, działa z najwyższą wydajnością.

Sprawność przekładni walcowej jest wysoka, ale wydajność systemu zależy od zarządzania ciągiem osiowym. Tarcie z wymaganych łożysk oporowych często powoduje większe straty mocy niż sama siatka przekładni, co sprawia, że wybór łożyska jest krytycznym czynnikiem projektowym.

Jaka jest rola "kąta docisku" w przekładniach śrubowych?

W przekładniach walcowych mamy do czynienia z dwoma kluczowymi kątami nacisku. Są to normalne i poprzeczne kąty nacisku.

Normalny kąt nacisku jest mierzony prostopadle do zęba. Poprzeczny kąt nacisku jest mierzony w płaszczyźnie obrotu.

Kąt linii śrubowej łączy te dwa elementy. Zrozumienie tej zależności jest kluczowe. Decyduje ona o sposobie przenoszenia sił między zazębiającymi się zębami.

Implikacje siły

Większy kąt nacisku generalnie zwiększa wytrzymałość zębów. Powoduje to jednak również powstanie większych sił na łożyskach.

Oto prosty podział relacji:

| Parametr | Opis | Związek z kątem helisy |

|---|---|---|

| Kąt normalnego ciśnienia (αn) | Mierzone normalnie do zęba koła zębatego. | Kąt bazowy. |

| Kąt ciśnienia poprzecznego (αt) | Mierzone w płaszczyźnie obrotu. | Zwiększa się wraz ze wzrostem kąta linii śrubowej. |

Kąt docisku i kąt pochylenia linii śrubowej razem definiują dynamikę siły. Określają one wielkość sił, które rozdzielają koła zębate i nacisk osiowy.

Zrozumienie sił działających na przekładnię

Gdy przekładnie śrubowe przenoszą moc, w grę wchodzi kilka sił. Siła styczna wykonuje użyteczną pracę. Ale inne siły powstają jako produkty uboczne.

The siły rozdzielające6 odpychają koła zębate od siebie. Siła ta jest wprost proporcjonalna do tangensa kąta nacisku poprzecznego. Większy kąt oznacza silniejszy nacisk. Zwiększa to obciążenie łożysk podtrzymujących wały przekładni.

Rola ciągu osiowego

Kąt pochylenia linii śrubowej odpowiada za wytwarzanie ciągu osiowego. Jest to siła, która popycha koło zębate wzdłuż jego osi. Podczas gdy kąt pochylenia linii śrubowej jest bezpośrednią przyczyną, ogólna nośność, na którą wpływa kąt nacisku, wpływa na jej wielkość. Jedną z głównych zalet przekładni zębatych walcowych jest płynna praca, ale nacisk ten jest kompromisem.

W PTSMAKE dokładnie analizujemy te powiązane ze sobą parametry. Upewniamy się, że konstrukcja przekładni jest w stanie wytrzymać wszystkie wypadkowe siły, zapewniając długoterminową niezawodność.

| Kombinacja kątów | Siła rozdzielająca | Nacisk osiowy | Obciążenie łożyska |

|---|---|---|---|

| Niskie ciśnienie i niski kąt spirali | Niższy | Niższy | Niższy |

| Wysokie ciśnienie i niski kąt spirali | Wyższy | Niższy | Wyższy |

| Niskie ciśnienie i wysoki kąt spirali | Niższy | Wyższy | Wyższy |

| Wysokie ciśnienie i wysoki kąt spirali | Wyższy | Wyższy | Najwyższy |

Wzajemne oddziaływanie kątów nacisku normalnego i poprzecznego, podyktowane kątem pochylenia linii śrubowej, ma fundamentalne znaczenie. Zależność ta bezpośrednio reguluje siły oddzielające i osiowe, które są krytycznymi czynnikami przy wyborze łożyska i ogólnej konstrukcji systemu w zastosowaniach z przekładniami walcowymi.

W jaki sposób wyższe prędkości zwiększają zalety przekładni śrubowych?

Przy wyższych prędkościach różnica między typami przekładni staje się krytyczna. Przekładnie czołowe z prostymi zębami włączają się gwałtownie.

Ten nagły kontakt wytwarza znaczne siły uderzenia. Rezultatem jest nadmierny hałas i wibracje.

Z kolei przekładnie śrubowe zazębiają się płynnie i stopniowo. Ich skośne zęby cicho wsuwają się na swoje miejsce.

Płynne załączanie jest jedną z kluczowych zalet przekładni walcowych. Sprawia to, że są one idealne do szybkich maszyn, w których wydajność ma największe znaczenie.

| Cecha | Przekładnie zębate czołowe przy dużych prędkościach | Przekładnie walcowe przy dużych prędkościach |

|---|---|---|

| Poziom hałasu | Wysoki | Niski |

| Wibracje | Ciężki | Minimalny |

| Współczynnik zużycia | Przyspieszony | Zmniejszony |

| Działanie | Harsh | Gładki |

Dlaczego prędkość jest decydującym czynnikiem

Głównym problemem związanym z przekładniami czołowymi pracującymi z dużą prędkością jest obciążenie dynamiczne. Gdy zęby zazębiają się i rozłączają, powstaje wstrząs uderzeniowy.

Dzieje się tak, ponieważ cała szerokość zęba styka się niemal natychmiast. Można to porównać do serii drobnych, szybkich uderzeń młotkiem.

Uderzenia te generują siły znacznie przekraczające statyczne, obliczone obciążenie przekładni. Prowadzi to do przedwczesnego zużycia i potencjalnej awarii. Powoduje to również charakterystyczny dźwięk charakterystyczny dla szybkich przekładni czołowych.

Przekładnie zębate walcowe rozwiązują ten problem w elegancki sposób. Ich ustawione pod kątem zęby oznaczają, że zazębianie jest stopniowe. Kontakt rozpoczyna się na jednym końcu zęba i płynnie przesuwa się po powierzchni czołowej.

Pozwala to uniknąć ostrego uderzenia przekładni czołowej. Zapewnia to stały, łagodny transfer mocy. Jest to szczególnie ważne przy wysokich prędkość linii skoku7.

W rezultacie obciążenia dynamiczne są znacznie zmniejszone. Z naszego doświadczenia w PTSMAKE z aplikacjami o wysokiej precyzji, przekłada się to bezpośrednio na cichszą pracę, mniejsze wibracje i znacznie dłuższą żywotność całego zespołu.

| Efekt dynamiczny | Odpowiedź przekładni czołowej | Odpowiedź przekładni śrubowej |

|---|---|---|

| Zastosowanie obciążenia | Natychmiastowy wpływ | Stopniowe zaangażowanie |

| Szczyty stresu | Wysoki i ostry | Niski i płynny |

| Żywotność komponentów | Często skracane | Znacznie rozszerzony |

| Przydatność | Prędkość od niskiej do średniej | Wysoka prędkość |

Przy dużych prędkościach przekładnie czołowe powodują silne uderzenia, hałas i zużycie. Przekładnie walcowe, dzięki płynnemu, stopniowemu zazębianiu się, eliminują te problemy, udowadniając swoją wyższość w wymagających zastosowaniach o dużej prędkości i zapewniając długoterminową niezawodność.

Co definiuje "rączkę" przekładni walcowej i jakie jest jej znaczenie?

Koła zębate walcowe mają zęby ścięte pod kątem. Kąt ten tworzy "rękę", prawą lub lewą. Pomyśl o standardowej śrubie. Zęby prawoskrętnego koła zębatego są nachylone jak gwint prawoskrętny.

Ten szczegół nie jest nieistotny. Jest wręcz niezbędny. Prawidłowe ułożenie dłoni zapewnia prawidłowe zazębianie się kół zębatych i wydajne przenoszenie mocy. Jest to podstawowy parametr w projektowaniu przekładni.

Prawa vs lewa ręka

| Gear Hand | Kierunek zęba | Wspólna analogia |

|---|---|---|

| Prawa ręka | Pochyla się w prawo | Standardowa śruba |

| Leworęczny | Pochyla się w lewo | Śruba z gwintem wstecznym |

Ten prosty wybór decyduje o tym, jak dwa biegi będą ze sobą współpracować.

Układ wału określa, która przekładnia jest potrzebna. Zasady są proste, ale bezwzględne. Przestrzeganie ich jest kluczem do funkcjonalnego systemu przekładni.

Reguła dla wałów równoległych

W przypadku kół zębatych pracujących na równoległych wałach zasada jest prosta. Koła zębate muszą mieć przeciwne strony. Prawe koło zębate musi zawsze zazębiać się z lewym kołem zębatym. Nie ma tutaj żadnych wyjątków.

Zapewnia to prawidłowe zazębianie się skośnych zębów na ich powierzchniach czołowych. Ten stopniowy kontakt jest jedną z głównych zalet przekładni walcowych, prowadzącą do płynniejszej i cichszej pracy w porównaniu z przekładniami czołowymi.

Reguła dla wałów ze skrzyżowanymi osiami

Gdy wały są skrzyżowane, zwykle pod kątem 90 stopni, koła zębate mogą mieć ten sam układ. W takiej konfiguracji prawe koło zębate często zazębia się z innym prawym kołem zębatym.

Ta konfiguracja zmienia sposób interakcji zębów, tworząc bardziej punktowy kontakt. Wybór ma wpływ na kierunek obrotu i zarządzanie siłami, takimi jak nacisk osiowy8. W poprzednich projektach w PTSMAKE często używaliśmy przekładni jednoręcznych do zastosowań krzyżowych.

Rozmieszczenie wałów i zasady obsługi

| Typ wału | Wymagane ręce | Podstawowa funkcja |

|---|---|---|

| Równoległy | Naprzeciwko (RH + LH) | Transfer mocy między równoległymi osiami |

| Oś skrzyżowana | To samo (RH + RH lub LH + LH) | Transfer mocy między osiami nierównoległymi |

Zrozumienie tego jest kluczowe. Niewłaściwa kombinacja spowoduje zablokowanie lub awarię systemu. Określa ona również kierunek działania sił, co bezpośrednio wpływa na konstrukcję łożyska i wymagania dotyczące obudowy.

Ręka przekładni walcowej jest krytycznym wyborem projektowym. W przypadku wałów równoległych wymagane są przeciwległe ramiona. W przypadku wałów o krzyżujących się osiach wskazówki mogą być takie same. Wybór ten zapewnia prawidłowe zazębienie, płynne przenoszenie mocy i prawidłowe zarządzanie siłą w zespole.

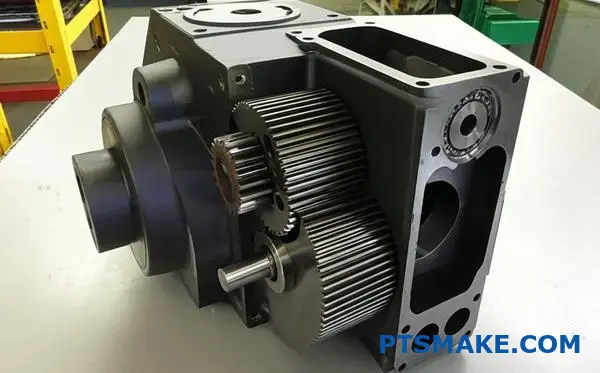

Jakie są kluczowe różnice między pojedynczymi i podwójnymi przekładniami śrubowymi?

Przy wyborze przekładni, kluczową decyzją jest wybór pomiędzy konstrukcjami z pojedynczą i podwójną śrubą. Wybór koncentruje się na zarządzaniu naciskiem osiowym.

Pojedyncze koła zębate śrubowe są wydajne. Jednak ich skośne zęby wytwarzają siłę boczną. Siła ta musi być zarządzana przez łożyska oporowe.

Podwójne koła zębate śrubowe lub w jodełkę rozwiązują ten problem. Wykorzystują one dwie przeciwległe spirale. Taka konstrukcja w naturalny sposób niweluje nacisk osiowy.

Porównanie siły ciągu

| Typ przekładni | Nacisk osiowy | Wymagania dotyczące łożysk |

|---|---|---|

| Pojedyncza spirala | Wygenerowano | Wymaga łożysk oporowych |

| Podwójna spirala | Samoczynne anulowanie | Minimalne łożyska oporowe |

To sprawia, że podwójne przekładnie śrubowe wydają się lepsze. Ale to nie wszystko.

Rzeczywistość produkcyjna

Jedną z kluczowych zalet przekładni walcowych jest płynna praca. Podwójne przekładnie śrubowe zwiększają tę płynność poprzez eliminację siły docisku. Wiąże się to jednak ze znacznymi kosztami. Kształt V przekładni w jodełkę jest skomplikowany w produkcji.

Wyzwania związane z obróbką precyzyjną

W PTSMAKE rozumiemy tę złożoność. Cięcie zębów wymaga specjalistycznych maszyn. W centrum nie ma miejsca na bicie narzędzia. Ta precyzja znacznie zwiększa zarówno czas produkcji, jak i koszty.

W przeciwieństwie do nich, pojedyncze koła zębate walcowe są prostsze. Można je produkować szybciej i bardziej ekonomicznie. To czyni je praktycznym wyborem dla wielu zastosowań.

Kolejną krytyczną różnicą jest niezdolność przekładni w jodełkę do posiadania pływak osiowy9. Ten brak ruchu może być poważnym ograniczeniem w niektórych konstrukcjach skrzyń biegów.

Podział kosztów i złożoności

| Cecha | Pojedyncza spirala | Podwójna spirala (w jodełkę) |

|---|---|---|

| Koszt produkcji | Niższy | Znacznie wyższy |

| Złożoność | Standard | Wysoki |

| Pływak osiowy | Możliwe | Niemożliwe |

| Zarządzanie ciągiem | Łożyska zewnętrzne | Wewnętrzny (samokasujący) |

Ten kompromis ma kluczowe znaczenie przy wyborze przekładni. Zyskujesz idealną równowagę ciągu, ale poświęcasz opłacalność i elastyczność projektowania.

Koła zębate o zębach w jodełkę stanowią doskonałe rozwiązanie dla osiowego ciągu, ale wiążą się z większą złożonością produkcji i wyższymi kosztami. Pojedyncze koła zębate walcowe pozostają opłacalnym, praktycznym wyborem do zastosowań, w których można zarządzać ciągiem za pomocą odpowiednich łożysk.

Jak przekładnie zębate walcowe wypadają w porównaniu z przekładniami stożkowymi?

Wybór odpowiedniej przekładni jest prosty. Zaczyna się od orientacji wału. Czy są one równoległe, czy się przecinają? To jedno pytanie kieruje początkowym wyborem.

Spiralne dla równoległych, skośne dla przecinających się

Koła zębate walcowe są najlepszym rozwiązaniem dla wałów równoległych. Ich skośne zęby zazębiają się stopniowo. Zapewnia to płynną i cichą pracę.

Przekładnie kątowe łączą wały pod kątem. Są one niezbędne do zmiany kierunku przenoszenia mocy, zazwyczaj pod kątem 90 stopni.

| Typ przekładni | Orientacja wału | Podstawowa zaleta |

|---|---|---|

| Przekładnia śrubowa | Równoległy | Płynna i cicha praca |

| Przekładnia kątowa | Przecinające się | Zmienia kierunek zasilania |

Ta fundamentalna różnica jest pierwszym krokiem w projektowaniu przekładni.

Ale co, jeśli potrzebujesz cichej pracy przekładni walcowej do przecinających się wałów? Tutaj z pomocą przychodzą spiralne przekładnie stożkowe. Są one odpowiednikiem przekładni zębatych walcowych o krzyżujących się osiach.

Powstanie spiralnych przekładni stożkowych

Spiralne przekładnie stożkowe to hybryda. Łączą one możliwości kątowego ustawienia wału przekładni stożkowych z płynnym załączaniem przekładni śrubowych. Zęby są zakrzywione i ukośne.

Taka konstrukcja zapewnia, że kontakt zaczyna się na jednym końcu zęba i stopniowo rozprzestrzenia się po całej powierzchni. Skutkuje to mniejszymi wibracjami i hałasem. Jest to kluczowy powód wielu zalet przekładni walcowych, o których często dyskutujemy.

Porównanie typów przekładni kątowych

W naszych projektach w PTSMAKE często pomagamy klientom w wyborze. Decyzja między prostymi i spiralnymi przekładniami stożkowymi sprowadza się do potrzeb w zakresie wydajności i kosztów. Wyimaginowany powierzchnia boiska10 pomaga wizualizować, jak te koła zębate zazębiają się.

| Cecha | Przekładnia kątowa prosta | Spiralne koło zębate stożkowe |

|---|---|---|

| Kształt zęba | Prosto | Zakrzywiony, ukośny |

| Działanie | Głośniej, więcej wibracji | Płynniej i ciszej |

| Udźwig | Niższy | Wyższy |

| Wspólne użytkowanie | Prostsze urządzenia o niskiej prędkości | Wysokowydajne przekładnie |

Spiralne przekładnie kątowe są idealne do wymagających zastosowań. Pomyśl o samochodowych mechanizmach różnicowych lub szybkich maszynach przemysłowych.

Wybór jest jasny. W przypadku wałów równoległych należy stosować przekładnie stożkowe. W przypadku wałów przecinających się, wymagających płynnego i cichego przenoszenia mocy, najlepszym rozwiązaniem są spiralne przekładnie stożkowe. Specyficzny układ wału w aplikacji dyktuje najlepszy typ przekładni.

W jakich zastosowaniach przekładnie zębate walcowe mają przewagę nad przekładniami ślimakowymi?

Wydajność jest często najważniejsza. Przy wyborze przekładni jest to krytyczny czynnik, który wpływa na wydajność i koszty operacyjne.

Przekładnie walcowe są mistrzami wydajności. Nasze testy wykazały, że stale pracują one z wydajnością powyżej 95%. Oznacza to, że mniej energii jest tracone w postaci ciepła.

Z kolei przekładnie ślimakowe są mniej wydajne. Ich działanie ślizgowe powoduje większe tarcie. Sprawia to, że nie nadają się one do zastosowań, w których liczy się każdy wat mocy. Jedną z głównych zalet przekładni walcowych jest doskonały transfer energii.

| Cecha | Przekładnia śrubowa | Przekładnia ślimakowa |

|---|---|---|

| Typowa wydajność | > 95% | 50% - 90% |

| Wytwarzanie ciepła | Niski | Wysoki |

| Przepustowość mocy | Wysoki | Niski do średniego |

Wydajność energetyczna i zarządzanie ciepłem

Wysoka sprawność przekładni walcowych bezpośrednio przekłada się na lepszą przepustowość mocy. Mogą one obsługiwać duże, ciągłe obciążenia bez znaczących strat energii. Dzięki temu idealnie nadają się do maszyn przemysłowych, które pracują przez długi czas.

Z kolei niższa sprawność przekładni ślimakowych oznacza marnowanie energii. Energia ta zamienia się w ciepło. Nadmierne ciepło może degradować środki smarne, przyspieszać zużycie, a nawet wymagać zewnętrznych systemów chłodzenia. Zwiększa to złożoność i koszty ostatecznego projektu produktu. W PTSMAKE często doradzamy klientom w tej kwestii.

Przekładnie ślimakowe mają jednak wyjątkową zaletę: wysoki współczynnik redukcji w jednym stopniu. Posiadają one również przydatną jazda bez cofania11 charakterystyka. Oznacza to, że wał wyjściowy nie może napędzać wału wejściowego. Jest to krytyczna funkcja bezpieczeństwa w zastosowaniach takich jak podnośniki lub windy, gdzie zapobieganie ruchowi wstecznemu jest niezbędne. Przekładnie zębate walcowe nie mogą zaoferować tej zdolności samoblokowania bez dodatkowych komponentów.

Przydatność aplikacji

| Potrzeba zastosowania | Wybór przekładni walcowej | Wybór przekładni ślimakowej |

|---|---|---|

| Transmisja dużej mocy | Doskonały | Słaby |

| Minimalne straty energii | Doskonały | Uczciwy do słabego |

| Wysoka redukcja biegów | Wymaga wielu etapów | Doskonały (jednostopniowy) |

| Funkcja samoblokowania | Nie | Tak |

Przekładnie ślimakowe doskonale sprawdzają się w zastosowaniach wymagających dużej mocy i ciągłej pracy, w których kluczowa jest wydajność. Choć mniej wydajne, przekładnie ślimakowe są niezrównane w przypadku redukcji o wysokim przełożeniu i zastosowań wymagających ich unikalnej zdolności do samoblokowania, zapobiegającej cofaniu się.

Jakie materiały są powszechnie stosowane w praktycznych przekładniach walcowych?

Wybór odpowiedniego materiału do produkcji kół zębatych walcowych ma kluczowe znaczenie. Decyduje on o wytrzymałości, żywotności i ogólnej wydajności przekładni. Niewłaściwy wybór prowadzi do przedwczesnej awarii i kosztownych przestojów.

Wymagania aplikacji dyktują wybór najlepszego materiału. Powszechne wybory możemy podzielić na trzy główne kategorie. Każda z nich służy odrębnemu celowi.

Aplikacje o dużym obciążeniu

W przypadku najtrudniejszych zadań, standardem są stale utwardzane powierzchniowo. Pomyśl o przekładniach samochodowych lub przemysłowych skrzyniach biegów. Są one odporne na ekstremalne naprężenia i uderzenia.

Aplikacje o umiarkowanym obciążeniu

Stale hartowane na wskroś dobrze sprawdzają się przy umiarkowanych obciążeniach. Oferują one dobrą równowagę między wytrzymałością i kosztem. Można je znaleźć w maszynach i elektronarzędziach.

Aplikacje o niskim obciążeniu

Tworzywa sztuczne są idealne do lekkiej i cichej pracy. Zastosowania obejmują sprzęt biurowy i elektronikę użytkową.

Oto krótki przegląd:

| Kategoria materiału | Typowe przykłady | Główny przypadek użycia |

|---|---|---|

| Stal hartowana | 8620, 9310 | Wysokie obciążenie, wysoki wpływ |

| Stal hartowana na wskroś | 4140, 4340 | Umiarkowane, stałe obciążenie |

| Tworzywa sztuczne | Delrin, Nylon | Niskie obciążenie, niski poziom hałasu |

Przyjrzyjmy się tym materiałom bardziej szczegółowo. Wybór właściwego materiału jest niezbędny do osiągnięcia kluczowych zalet przekładni walcowych, takich jak płynne i ciche przenoszenie mocy.

Potęga stali utwardzanych wydzieleniowo

Stale utwardzane wydzieleniowo, takie jak 8620 i 9310, są wykorzystywane w przemyśle. Proces ten tworzy bardzo twardą powierzchnię zewnętrzną, zachowując jednocześnie ciągliwy i wytrzymały rdzeń. Ta podwójna natura jest idealna do przenoszenia obciążeń udarowych.

Twarda obudowa jest odporna na zużycie i zmęczenie powierzchni. Twardy rdzeń pochłania uderzenia bez pękania. Proces ten tworzy również korzystne Resztkowe naprężenie ściskające12 tuż pod powierzchnią, co znacznie poprawia trwałość zmęczeniową. Choć są droższe, ich trwałość jest niezrównana w krytycznych zastosowaniach.

Stale hartowane na wskroś: Wszechstronność

Stale takie jak 4140 i 4340 są hartowane równomiernie w całym materiale. Zapewnia to dobrą wytrzymałość i ciągliwość od powierzchni do rdzenia. Są one mniej skomplikowane w obróbce cieplnej niż stale utwardzane wydzieleniowo.

Sprawia to, że są one opłacalnym rozwiązaniem do zastosowań ze stałymi, umiarkowanymi obciążeniami. Są one łatwiejsze w obróbce po obróbce cieplnej w porównaniu do stali utwardzanych powierzchniowo. W wielu projektach PTSMAKE, 4140 jest popularnym wyborem ze względu na doskonałe wyważenie.

Tworzywa sztuczne: Cisi Osiągacze

Jeśli chodzi o hałas i wagę, doskonale sprawdzają się tworzywa sztuczne, takie jak Delrin (Acetal) i Nylon. Są one naturalnie samosmarujące i skutecznie tłumią drgania. Skutkuje to bardzo cichą pracą przekładni.

Są idealne do drukarek, urządzeń medycznych i innych systemów o niskim momencie obrotowym. Chociaż nie są w stanie przenosić dużych obciążeń, ich niski koszt i odporność na korozję sprawiają, że doskonale sprawdzają się w określonych środowiskach.

| Materiał | Kluczowa cecha wydajności | Koszt względny |

|---|---|---|

| Stal hartowana | Najwyższa wytrzymałość, odporność na zużycie | Wysoki |

| Stal hartowana na wskroś | Dobra wytrzymałość, skrawalność | Średni |

| Tworzywo sztuczne (Delrin/Nylon) | Niski poziom hałasu, samosmarowanie | Niski |

Wybór materiału to równowaga między wydajnością, żywotnością i kosztami. Stale utwardzane powierzchniowo oferują maksymalną trwałość w zastosowaniach wymagających dużych obciążeń, podczas gdy tworzywa sztuczne zapewniają ciche i tanie rozwiązania do lekkich zastosowań. Stale hartowane na wskroś to uniwersalne rozwiązanie pośrednie.

Jakie kluczowe parametry zawiera typowy arkusz specyfikacji przekładni walcowej?

Arkusz specyfikacji przekładni walcowej to plan produkcji. Przekazuje precyzyjne założenia projektowe. Dla młodszych inżynierów opanowanie tych terminów jest pierwszym krokiem.

Zrozumienie tego arkusza danych ma kluczowe znaczenie. Zapewnia ona, że końcowa część spełnia wszystkie wymagania dotyczące wydajności, niezawodności i montażu. Właściwe jej przygotowanie pozwala uniknąć kosztownych błędów.

Poniżej znajdują się najważniejsze parametry, które omówimy. Każdy z nich odgrywa kluczową rolę w działaniu sprzętu.

| Parametr | Funkcja |

|---|---|

| Moduł / podziałka | Określa rozmiar zęba |

| Helix Angle & Hand | Określa płynność obrotu |

| Materiał i obróbka | Wpływa na wytrzymałość i długość życia |

| Standard jakości | Gwarantuje precyzję |

Aby naprawdę określić przekładnię walcową, należy zrozumieć jej podstawowe parametry. Parametry te to nie tylko liczby; definiują one zachowanie przekładni i jej przydatność do danego zastosowania.

Podstawowe parametry geometryczne

Najbardziej podstawowe parametry definiują rozmiar i kształt koła zębatego.

Moduł lub rozstaw osi (DP): Określa rozmiar zębów koła zębatego. Moduł jest standardem metrycznym (mm na ząb), podczas gdy DP jest standardem imperialnym (zęby na cal). Są one odwrotnie powiązane.

Liczba zębów: Proste obliczenie, ale ma bezpośredni wpływ na przełożenie i ogólną średnicę.

Helix Angle and Hand: Kąt nachylenia zębów względem osi koła zębatego. Kąt ten pozwala na stopniowe zazębianie się zębów, co jest jedną z kluczowych zalet przekładni walcowych. "Hand" określa kierunek kąta: w prawo lub w lewo.

Parametry określające wydajność

Specyfikacje te określają, jak przekładnia będzie działać pod obciążeniem.

Kąt nacisku: Jest to kąt przenoszenia siły między zazębiającymi się zębami, zwykle 20 stopni. Wpływa on na wytrzymałość zębów i skuteczność kontaktu.

Szerokość twarzy: Szerokość zęba koła zębatego wzdłuż osi. Szersza powierzchnia czołowa zwiększa obszar styku, poprawiając nośność.

Materiał i obróbka cieplna: Wybór materiału, takiego jak stal stopowa, decyduje o wytrzymałości przekładni. Obróbka cieplna, taka jak nawęglanie13dodatkowo zwiększają twardość powierzchni, zapewniając odporność na zużycie, przy jednoczesnym zachowaniu ciągliwego rdzenia.

| Leczenie | Podstawowa korzyść |

|---|---|

| Nawęglanie | Wysoka twardość powierzchni |

| Azotowanie | Dobra odporność na zużycie |

| Poprzez utwardzanie | Jednolita wytrzymałość rdzenia |

Standard jakości: Normy takie jak AGMA lub ISO określają tolerancje produkcyjne. Na przykład AGMA Q10 określa wysoki poziom precyzji dla wymagających zastosowań.

Opanowanie tych podstawowych parametrów ma fundamentalne znaczenie. Przekształca listę liczb w jasną instrukcję produkcyjną, zapewniając, że końcowe koło zębate walcowe działa dokładnie tak, jak zostało zaprojektowane. Wiedza ta jest kluczem do udanego zaopatrzenia i inżynierii.

W jaki sposób wymagania dotyczące smarowania różnią się od wymagań dla kół zębatych czołowych?

Na pierwszy rzut oka smarowanie kół zębatych walcowych i czołowych wydaje się takie samo. Obie potrzebują oleju, aby zmniejszyć tarcie i rozproszyć ciepło.

Jednak konstrukcja kół zębatych walcowych wprowadza krytyczną różnicę. Ich ustawione pod kątem zęby tworzą ruch ślizgowy podczas zazębiania się.

To działanie ślizgowe generuje znacznie więcej lokalnego ciepła. Czynnik ten ma kluczowe znaczenie przy wyborze odpowiedniego środka smarnego. Jest to kluczowy czynnik wpływający na długoterminowe korzyści przekładni walcowych.

Porównanie współczynników smarowania

| Cecha | Przekładnie zębate czołowe | Przekładnie śrubowe |

|---|---|---|

| Główny kontakt | Rolling | Rolowanie i przesuwanie |

| Wytwarzanie ciepła | Umiarkowany | Wysoki (zlokalizowany) |

| Naprężenie smaru | Niższy | Wyższy |

Wpływ poślizgu na smarowanie

Ciągły ruch ślizgowy między zębami przekładni walcowej powoduje ogromne obciążenie warstwy ochronnej smaru. Różni się to zasadniczo od kontaktu tocznego występującego głównie w przekładniach czołowych.

Ten intensywny nacisk i tarcie mogą szybko zniszczyć standardowy smar. Uszkodzenie powłoki skutkuje bezpośrednim kontaktem metalu z metalem, co prowadzi do powstawania rys, wżerów i ostatecznej awarii przekładni. Dlatego właśnie uniwersalne podejście do smarowania przekładni nie działa.

Potrzeba stosowania specjalistycznych środków smarnych

W przypadku przekładni zębatych walcowych, zwłaszcza w zastosowaniach wymagających wysokiego momentu obrotowego lub dużych prędkości, musimy stosować smary o wyższej wytrzymałości filmu olejowego. Ta właściwość zapewnia utrzymanie solidnej, ochronnej warstwy między zębami przekładni, nawet pod silnym naciskiem.

W najbardziej wymagających projektach w PTSMAKE często określamy smary zawierające Dodatki Extreme Pressure (EP)14. Związki te reagują chemicznie z powierzchniami metalowymi pod wpływem ciepła i ciśnienia.

Reakcja ta tworzy warstwę przypominającą mydło. Warstwa ta zapobiega katastrofalnemu spawaniu i powstawaniu rys w przypadku chwilowego naruszenia pierwotnej warstwy oleju.

Właściwości smaru dla przekładni zębatych walcowych

| Właściwości smaru | Znaczenie dla kół zębatych walcowych | Dlaczego jest potrzebny |

|---|---|---|

| Wytrzymałość filmu | Wysoki | Odporny na uszkodzenia spowodowane naciskiem ślizgowym. |

| Dodatki EP | Krytyczny (duże obciążenie) | Zapobiega powstawaniu rys podczas kontaktu z metalem. |

| Stabilność termiczna | Wysoki | Zarządza lokalnym ciepłem pochodzącym z tarcia. |

Ruch ślizgowy w przekładniach walcowych wytwarza więcej ciepła i ciśnienia niż w przekładniach czołowych. Wymaga to środków smarnych o doskonałej wytrzymałości powłoki, a w przypadku intensywnego użytkowania, dodatków Extreme Pressure (EP), aby zapobiec przedwczesnemu zużyciu i zapewnić niezawodne działanie.

Jak zaprojektować obudowę, aby prawidłowo wspierała zestaw kół zębatych walcowych?

Przy projektowaniu obudowy dla przekładni walcowych sztywność nie jest zaleceniem, lecz bezwzględnym wymogiem. Obudowa stanowi szkielet całego zespołu.

Musi być wystarczająco sztywna, aby utrzymać precyzyjne wyrównanie wału przy wszystkich obciążeniach roboczych. Obejmuje to zarówno siły promieniowe, jak i znaczny nacisk osiowy charakterystyczny dla przekładni śrubowych. Jakiekolwiek ugięcie może prowadzić do natychmiastowych problemów.

Ścieżki obciążenia krytycznego

Sztywna obudowa zapewnia solidną ścieżkę dla sił. Kieruje je z kół zębatych, przez łożyska i do ramy maszyny w bezpieczny sposób.

Kluczowe czynniki wpływające na sztywność

| Typ siły | Podstawowe wyzwanie | Konsekwencje niskiej sztywności |

|---|---|---|

| Obciążenie promieniowe | Wały próbują się rozdzielić | Niewspółosiowość, obciążenie krawędzi zębów |

| Nacisk osiowy | Wały próbujące poruszać się na boki | Awaria łożyska, zmiana biegów |

Brak sztywności obudowy jest główną przyczyną przedwczesnych awarii przekładni. Nawet mikroskopijne ugięcie pod obciążeniem rozpoczyna destrukcyjną reakcję łańcuchową.

Gdy obudowa się ugina, wały wypadają z osi. Oznacza to, że zęby przekładni nie zazębiają się już na całej szerokości, zgodnie z założeniami projektowymi.

Kaskada niepowodzeń

Zamiast tego obciążenie skupia się na niewielkim obszarze zęba, często na samej krawędzi. Powoduje to ogromny nacisk miejscowy i wysokie Koncentracja naprężeń15. Rezultatem jest szybkie powstawanie wżerów, przyspieszone zużycie i ostatecznie złamanie zęba.

Rola obudowy w zarządzaniu naciskiem osiowym jest równie krytyczna. Musi ona zapewniać niezachwianą ścieżkę obciążenia dla tych sił do ramy maszyny. Jeśli ta ścieżka się ugnie, cały zespół przekładni i wału może się przesunąć, niszcząc zaprojektowany wzór styku.

Osiągnięcie tej sztywności jest niezbędne do wykorzystania pełnego potencjału zalet przekładni walcowych, takich jak cicha i płynna praca.

Odchylenie i jego konsekwencje

| Typ ugięcia | Efekt natychmiastowy | Ostateczny tryb awarii |

|---|---|---|

| Gięcie | Niewspółosiowość wału | Wżery, złamania zębów |

| Skręcanie | Przekrzywiona siatka przekładni | Nierównomierne zużycie, hałas |

| Elastyczność osiowa | Ruch osiowy przekładni | Przeciążenie łożyska, zacieranie |

Podsumowując, sztywność obudowy nie podlega negocjacjom. Musi ona zapobiegać ugięciom spowodowanym zarówno obciążeniami promieniowymi, jak i osiowymi, aby utrzymać wyrównanie przekładni. Sztywna obudowa jest podstawą trwałego i niezawodnego systemu przekładni walcowych.

Przeanalizuj skrzynię biegów pojazdu elektrycznego: Dlaczego stosuje się przekładnie śrubowe?

Zastosujmy to do nowoczesnego studium przypadku: skrzyni biegów pojazdu elektrycznego. Pojazdy elektryczne tworzą wyjątkowe środowisko dla przekładni.

Ich silniki obracają się z niewiarygodnie wysokimi prędkościami. Stanowi to poważne wyzwanie dla układu przeniesienia napędu.

Wyzwanie wysokich obrotów

Silniki pojazdów elektrycznych mogą z łatwością przekraczać 15 000 obr. Przekładnie muszą niezawodnie obsługiwać takie prędkości. Przekładnie walcowe zostały zaprojektowane z myślą o tak wysokich prędkościach.

Problem ciszy

Bez głośnego silnika spalinowego inne odgłosy są bardzo zauważalne. Wycie przekładni może stać się dominującym dźwiękiem, wpływając na wrażenia z jazdy.

| Cecha | Silnik spalinowy (ICE) | Pojazd elektryczny (EV) |

|---|---|---|

| Hałas podstawowy | Spalanie i układ wydechowy silnika | Wycie silnika i skrzyni biegów |

| Typowe obroty na minutę | 1,000 - 7,000 | 0 - 20,000+ |

| Kluczowy cel skrzyni biegów | Zarządzanie momentem obrotowym na różnych biegach | Redukcja prędkości i cicha praca |

W przypadku pojazdów elektrycznych cicha praca i wysoka prędkość przekładni walcowych to nie tylko zalety. To podstawowe wymagania.

Dopasowanie prędkości silnika do oczekiwań kierowcy

Podstawowym zadaniem przekładni EV jest redukcja pojedynczej prędkości. Musi ona skutecznie obniżać wysokie obroty silnika do użytecznej prędkości obrotowej koła.

Płynne, stopniowe zazębianie się zębów przekładni walcowej jest idealne do tego zadania. Minimalizuje wibracje i straty mocy przy prędkościach, przy których przekładnie czołowe byłyby zbyt głośne i nieefektywne. Wysoka współczynnik kontaktu16 jest istotnym czynnikiem wpływającym na tę wydajność.

Inżynieria zapewniająca cichą jazdę

W poprzednich projektach PTSMAKE widzieliśmy, jak ważna jest redukcja hałasu dla naszych klientów z branży motoryzacyjnej. Kierowca pojazdu elektrycznego klasy premium oczekuje niemal bezgłośnej kabiny.

Jedną z kluczowych zalet przekładni walcowej jest jej cicha praca. Kątowe zęby stykają się ze sobą, zamiast gwałtownie zazębiać. Zapobiega to słyszalnemu w innych typach przekładni wysokiemu jęczeniu. Osiągnięcie tego poziomu ciszy wymaga niezwykłej precyzji produkcji.

| Zalety przekładni walcowych | Wymagania dotyczące pojazdów elektrycznych |

|---|---|

| Wysoka prędkość | Skutecznie dopasowuje się do ekstremalnych obrotów silnika. |

| Cicha praca | Eliminuje warkot przekładni i zapewnia cichą kabinę. |

| Płynny transfer mocy | Zapewnia płynną jazdę. |

| Wysoka nośność | Obsługuje natychmiastowy moment obrotowy silników elektrycznych. |

Z naszego doświadczenia wynika, że ostateczna wydajność zależy w równym stopniu od produkcji, co od projektu. Precyzyjna obróbka CNC ma kluczowe znaczenie dla produkcji kół zębatych, które spełniają wąskie tolerancje wymagane w zastosowaniach EV.

W przypadku pojazdów elektrycznych kluczowe znaczenie ma wysoka prędkość i cicha praca przekładni zębatych walcowych. Bezpośrednio odpowiadają one na wyzwania związane z wysokimi obrotami silnika i potrzebą cichej kabiny, co czyni je podstawowym wymogiem dla nowoczesnych elektrycznych układów napędowych.

Zaprojektowanie przekładni dla określonej mocy, prędkości i przełożenia.

Przełóżmy teorię na praktykę. Powszechnym zadaniem jest zaprojektowanie zestawu przekładni dla określonych potrzeb operacyjnych. To ćwiczenie łączy nasze poprzednie dyskusje w rzeczywisty scenariusz.

Zmierzymy się z uproszczonym wyzwaniem projektowym. Celem jest sprawdzenie, jak początkowe wymagania przekładają się bezpośrednio na specyfikacje przekładni i obliczenia siły.

Wyzwanie projektowe

Oto początkowe parametry naszego jednostopniowego systemu redukcji biegów.

| Parametr | Wartość |

|---|---|

| Moc silnika | 10 kW |

| Prędkość silnika | 3000 OBR. |

| Przełożenie | 3:1 |

Naszym zadaniem jest wybranie kluczowych parametrów przekładni. Następnie obliczymy wynikowe siły, aby pomóc w wyborze łożyska.

Krok 1: Wybór typu przekładni i parametrów początkowych

W tym zastosowaniu wykorzystamy przekładnie walcowe. Kluczowymi zaletami przekładni walcowych są płynniejsze przenoszenie mocy i cichsza praca, które często są krytycznymi wymaganiami w maszynach precyzyjnych.

Bazując na doświadczeniach z poprzednich projektów w PTSMAKE, możemy zacząć od wstępnych założeń dotyczących projektu.

| Parametr | Zakładana wartość | Uzasadnienie |

|---|---|---|

| Moduł (m) | 2.5 | Typowy rozmiar dla tego poziomu mocy. |

| Kąt helisy (β) | 15 stopni | Równoważy wydajność i obciążenie osiowe. |

| Zęby zębnika (Zp) | 22 | Dobry punkt wyjścia, aby uniknąć podcięcia. |

| Zęby przekładni (Zg) | 66 | Aby osiągnąć stosunek 3:1 (Zg = Zp * 3). |

Krok 2: Obliczanie sił

Teraz obliczamy siły działające na koła zębate. Ma to kluczowe znaczenie dla weryfikacji projektu i wyboru innych komponentów. Najpierw obliczamy siłę styczną (Ft) działającą na zębnik.

Obliczenia muszą potwierdzić, że zęby koła zębatego wytrzymają obciążenie. Musimy upewnić się, że projekt nie przekracza dopuszczalnych parametrów materiału. naprężenie zginające17.

Znając siłę styczną, możemy znaleźć nacisk osiowy (Fa).

- *Siła osiowa (Fa) = Siła styczna (Ft) tan(β)**

Ten nacisk osiowy jest wartością krytyczną. Ma ona bezpośredni wpływ na rodzaj łożysk, które musimy wybrać, takich jak łożyska stożkowe, do podparcia wału.

To praktyczne ćwiczenie demonstruje podstawowy proces. Przekładamy wymagania najwyższego poziomu, takie jak moc i szybkość, na konkretne parametry projektowe i obliczenia siły krytycznej potrzebne do solidnego wyboru komponentów.

Jak rozszerzalność cieplna wpływa na wydajność przekładni walcowej?

Rozszerzalność cieplna nie dotyczy tylko samych kół zębatych. Jest to problem ogólnosystemowy. Gdy maszyna pracuje, ciepło powoduje, że każdy element nieznacznie się powiększa. Obejmuje to wały, łożyska i obudowę.

Szerszy obraz

To rozszerzenie może wydawać się niewielkie. Jednak w systemach precyzyjnych niewielkie zmiany mają poważne konsekwencje. Staranne wyrównanie i odstępy zaprojektowane w systemie mogą zostać szybko naruszone.

Wpływ na poziomie systemu

Należy wziąć pod uwagę, że różne materiały rozszerzają się w różnym tempie. Może to powodować naprężenia i niewspółosiowość.

| Komponent | Przykład materiału | Efekt rozszerzenia |

|---|---|---|

| Wał | Stal | Zwiększenie długości i średnicy |

| Obudowa | Aluminium | Rozszerza się bardziej niż stal, zmieniając prześwity |

| Łożyska | Stal | Ścisłe dopasowanie na wale, luźniejsze w obudowie |

Zmiany te mają bezpośredni wpływ na wydajność przekładni, prowadząc do hałasu i zużycia.

Rozszerzalność cieplna tworzy efekt domina. Gdy komponenty nagrzewają się i rozszerzają, dokładna geometria układu przekładni zaczyna się zmieniać. Jest to krytyczny czynnik, który zawsze bierzemy pod uwagę podczas konsultacji projektowych w PTSMAKE.

Rozszerzenie wału i obudowy

Wały mogą się wydłużać i rozszerzać promieniowo. Obudowy również rosną, zmieniając odległość między mocowaniami łożysk. Wpływa to bezpośrednio na wyrównanie wału, powodując przesunięcie zazębienia przekładni z optymalnej pozycji.

Nieprawidłowo ustawiony zestaw przekładni nie będzie wykazywał typowych zalet przekładni śrubowej, takich jak cicha praca. Zamiast tego będzie generować hałas i wibracje.

Wpływ na luz i kontakt

W miarę rozbudowy systemu odległość między środkami kół zębatych może się zmieniać. Ma to bezpośredni wpływ na luz, czyli niewielki prześwit między współpracującymi zębami. Zbyt mały luz może spowodować zakleszczenie i przegrzanie. Zbyt duży może prowadzić do obciążeń udarowych i zużycia zębów.

Utrzymanie prawidłowego wzoru styku na powierzchni zęba ma kluczowe znaczenie. Rozszerzalność cieplna może skoncentrować obciążenie na jednej części zęba. Prowadzi to do przedwczesnego uszkodzenia. W precyzyjnej robotyce i zastosowaniach lotniczych musimy modelować te efekty termiczne. Zapewnia to prawidłowy wzór styku i napięcie wstępne łożyska18 są utrzymywane w całym zakresie temperatur roboczych.

| Parametr | Stan idealny (zimny) | Stan operacyjny (gorący) | Konsekwencje |

|---|---|---|---|

| Wyrównanie wału | Idealny | Niewspółosiowość | Nierównomierne obciążenie zębów, hałas |

| Backlash | Optymalny | Zmniejszone lub zwiększone | Obciążenia wiążące lub udarowe |

| Wzór kontaktu | Równomiernie rozłożone | Skoncentrowany | Zużycie miejscowe, awaria |

Rozszerzalność cieplna wpływa na cały zespół przekładni, a nie tylko na koła zębate. Może zmieniać ustawienie wału, luz i wzorce styku. W przypadku zastosowań wymagających wysokiej precyzji, efekty te muszą być uwzględnione w początkowej fazie projektowania, aby zapewnić niezawodne działanie.

Jakie są wyzwania związane z używaniem kół zębatych walcowych w systemach planetarnych?

Stosowanie przekładni śrubowych w układach planetarnych to miecz obosieczny. Choć oferują one cichą i płynną pracę, wprowadzają złożone siły osiowe.

Nie jest to pojedyncza siła, ale wzajemnie oddziałujący system. Słońce, planeta i koła zębate doświadczają tych sił.

Komplikuje to projektowanie łożysk dla przekładni planetarnych. Wymaga to również starannego zarządzania, aby zapewnić prawidłowy podział obciążenia między wszystkimi planetami.

| Komponent | Kluczowe wyzwanie związane z siłą osiową |

|---|---|

| Sun Gear | Wymaga solidnego łożyska oporowego. |

| Planet Gears | Łożyska muszą przenosić połączone obciążenia promieniowe i osiowe. |

| Przekładnia pierścieniowa | Pozycjonowanie osiowe ma kluczowe znaczenie dla równowagi sił. |

Złożone oddziaływanie sił osiowych

Kąt pochylenia linii śrubowej na zębach przekładni jest źródłem siły osiowej. W zestawie planetarnym siły te muszą być starannie zrównoważone. Nacisk na koło słoneczne jest równoważony przez nacisk na koła planetarne.

Ta interakcja tworzy złożone środowisko obciążenia. Jeśli nie jest ono kontrolowane, może prowadzić do niewspółosiowości komponentów i nierównomiernego zużycia.

Nowe obciążenie dla łożysk

W przypadku przekładni czołowych łożyska planetarne przenoszą głównie obciążenia promieniowe. Pozwala to na prostsze rozwiązania łożyskowe.

Jednak przekładnie śrubowe wprowadzają znaczące nacisk osiowy19. Wymusza to stosowanie bardziej złożonych łożysk. Na przykład często potrzebne są łożyska stożkowe.

Łożyska te mogą przenosić połączone obciążenia, ale często są większe. Mogą również zwiększać koszty i złożoność montażu.

Problem podziału obciążenia

Prawidłowy podział obciążenia ma fundamentalne znaczenie dla długowieczności przekładni planetarnej. Każda planeta powinna przenosić równą część obciążenia.

Niezarządzane siły osiowe mogą powodować nieznaczne przechylanie się przekładni planetarnych. Zakłóca to równowagę, zmuszając jedną lub dwie planety do przenoszenia większego obciążenia. Ten brak równowagi przyspiesza zużycie i może prowadzić do przedwczesnej awarii.

| Cecha | Spur Gear Planet | Przekładnia walcowa Planet |

|---|---|---|

| Główne obciążenie | Tylko promieniowe | Promieniowy + osiowy |

| Typ łożyska | Prosty (np. igiełkowy) | Złożone (np. rolka stożkowa) |

| Podział obciążenia | Łatwiejsze równoważenie | Wymaga precyzyjnej kontroli osiowej |

Zasadniczo siły osiowe pochodzące od kół zębatych walcowych stanowią wyzwanie dla całego systemu. Komplikuje to dobór łożysk i sprawia, że równomierny rozkład obciążenia jest krytycznym zadaniem projektowym i produkcyjnym. Aby skutecznie zarządzać tymi wzajemnie oddziałującymi siłami, wymagana jest staranna inżynieria.

Jakie przyszłe trendy będą miały wpływ na konstrukcję i zastosowanie przekładni walcowych?

Przyszłość przekładni walcowych jest ekscytująca. Wychodzimy poza tradycyjną stal. Nowe materiały i metody produkcji zmieniają wszystko.

Zaawansowane materiały na horyzoncie

Pomyśl o kompozytach i zaawansowanych stopach. Materiały te są lżejsze, a jednocześnie mocniejsze. Oferują lepszą wydajność w ekstremalnych warunkach. To sprawia, że znane zalety przekładni zębatych śrubowych osiągają nowe granice.

Rewolucja produkcyjna

Techniki takie jak 5-osiowe CNC szlifowanie są kluczowe. Pozwalają one uzyskać niezwykle precyzyjne i złożone profile zębów. Bezpośrednio poprawia to wydajność przekładni i zmniejsza hałas.

| Cecha | Tradycyjna stal | Materiały przyszłości (np. kompozyty) |

|---|---|---|

| Waga | Ciężki | Lekki |

| Siła | Wysoki | Bardzo wysoka (na jednostkę wagi) |

| Odporność na korozję | Różne | Doskonały |

Te trendy to nie tylko teorie. Aktywnie kształtują one następną generację systemów sprzętowych.

Widzimy nacisk na przekładnie, które są nie tylko mocniejsze, ale także inteligentniejsze. Celem jest maksymalizacja gęstości mocy, wydajności i żywotności, które są podstawowymi zaletami przekładni walcowych.

Specjalistyczne powłoki powierzchniowe

Tarcie i zużycie to główni wrogowie kół zębatych. Nowe powłoki, takie jak węgiel diamentopodobny (DLC), tworzą powierzchnie o bardzo niskim współczynniku tarcia.

W naszych testach powłoki te mogą znacznie wydłużyć żywotność przekładni. Zmniejszają również straty energii cieplnej. Oznacza to bardziej wydajne przenoszenie mocy.

Inteligentne przekładnie z wbudowanymi czujnikami

Kolejnym dużym krokiem naprzód jest wbudowanie czujników bezpośrednio w koła zębate. Czujniki te monitorują temperaturę, wibracje i naprężenia w czasie rzeczywistym.

Technologia ta zmienia prostą część mechaniczną w komponent gromadzący dane. Umożliwia konserwację predykcyjną, zapobiegając awariom, zanim do nich dojdzie. Jest to przełom w dziedzinie niezawodności. Celem jest zwiększenie gęstość mocy20 całego systemu.

| Trend technologiczny | Podstawowa korzyść | Wpływ aplikacji |

|---|---|---|

| 5-osiowe szlifowanie CNC | Wyższa precyzja | Cichsza i bardziej wydajna praca |

| Specjalistyczne powłoki | Zmniejszone tarcie/zużycie | Dłuższa żywotność, mniejsze straty energii |

| Zintegrowane czujniki | Monitorowanie stanu | Konserwacja zapobiegawcza, wyższa niezawodność |

W PTSMAKE wykorzystujemy zaawansowane 5-osiowe CNC, aby przygotować się na te zmiany. Gwarantuje to, że nasze części spełniają wąskie tolerancje których wymagają te nowe aplikacje.

Przyszłe koła zębate walcowe będą lżejsze, mocniejsze i inteligentniejsze. Trendy takie jak zaawansowane materiały, precyzyjne szlifowanie 5-osiowe, specjalistyczne powłoki i zintegrowane czujniki przesuwają granice wydajności. Innowacje te zwiększą wydajność, gęstość mocy i ogólną niezawodność systemu.

Odblokuj zalety przekładni walcowych dzięki precyzji PTSMAKE

Gotowy do podniesienia poziomu produkcji dzięki precyzyjnym kołom zębatym walcowym i komponentom? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, szczegółową wycenę i poznać nasze doświadczenie w zakresie obróbki CNC i formowania wtryskowego nowej generacji - któremu zaufały najlepsze światowe marki. Współpracujmy, aby przekroczyć Twoje oczekiwania w zakresie wydajności i jakości!

Dowiedz się, jak ta siła wpływa na wybór łożyska i ogólną konstrukcję systemu w celu uzyskania optymalnej wydajności. ↩

Poznaj zasady inżynieryjne stojące za zazębieniem śrubowym i dowiedz się, w jaki sposób jest ono zoptymalizowane pod kątem cichych i wydajnych systemów przekładni. ↩

Dowiedz się, jak obliczane jest naprężenie styku powierzchni i jaki jest jego wpływ na konstrukcję i żywotność przekładni. ↩

Dowiedz się, w jaki sposób ten wymiar ma kluczowe znaczenie dla obliczania wydajności przekładni i zapewnienia płynnego działania. ↩

Dowiedz się, jak ta siła wpływa na wydajność systemu przekładni i wymagania dotyczące łożysk. ↩

Dowiedz się, jak te siły wpływają na konstrukcję przekładni i dobór łożysk. ↩

Dowiedz się, w jaki sposób ten parametr ma kluczowe znaczenie dla wydajności i konstrukcji przekładni w maszynach szybkobieżnych. ↩

Dowiedz się więcej o tym, jak generowana jest ta siła i jaki jest jej wpływ na wybór łożyska i ogólną konstrukcję systemu. ↩

Dowiedz się, dlaczego ten niewielki ruch osiowy ma krytyczne znaczenie dla niektórych ustawień przekładni. ↩

Poznaj koncepcję geometrii przekładni i jej wpływ na zazębienie i ogólną wydajność. ↩

Dowiedz się, jak ta samoblokująca funkcja zapobiega ruchowi wstecznemu w maszynach. ↩

Dowiedz się, jak to wewnętrzne naprężenie zwiększa trwałość zmęczeniową przekładni i zapobiega pęknięciom. ↩

Dowiedz się, jak ten proces utwardzania powierzchni poprawia trwałość i odporność na zużycie kół zębatych. ↩

Dowiedz się, w jaki sposób te dodatki chemiczne zapewniają kluczową ochronę przekładni w intensywnych warunkach pracy. ↩

Dowiedz się, w jaki sposób zlokalizowane wysokie naprężenia mogą powodować awarie komponentów, nawet jeśli ogólne obciążenia wydają się bezpieczne. ↩

Dowiedz się, jak ten kluczowy parametr przekładni wpływa na poziom hałasu, wytrzymałość i ogólną płynność przenoszenia mocy. ↩

Dowiedz się, w jaki sposób analiza naprężeń zginających zapewnia odpowiednią wytrzymałość zębów przekładni. ↩

Zrozumienie, w jaki sposób napięcie wstępne ma kluczowe znaczenie dla utrzymania dokładności systemu i zapobiegania przedwczesnemu zużyciu. ↩

Dowiedz się, jak nacisk osiowy wpływa na konstrukcję przekładni i dobór łożysk w celu uzyskania optymalnej wydajności. ↩

Dowiedz się, jak zwiększenie tego kluczowego wskaźnika może zmniejszyć rozmiar i wagę twoich projektów. ↩