Radiatory zawodzą częściej niż myślisz. Widzę, jak inżynierowie zmagają się z przegrzewającą się elektroniką, nieoczekiwanymi wyłączeniami termicznymi i projektami, które działają na papierze, ale zawodzą w rzeczywistych zastosowaniach.

Efektywne projektowanie radiatorów wymaga zrozumienia właściwości materiałów, metod produkcji i zarządzania temperaturą na poziomie systemu, aby dopasować rozwiązania chłodzące do określonych ograniczeń wydajności, kosztów i przestrzeni.

Niniejszy przewodnik przeprowadzi Cię przez 23 krytyczne pytania, które decydują o tym, czy Twoje rozwiązanie termiczne odniesie sukces czy porażkę. Poznasz praktyczne kompromisy między materiałami, metodami produkcji i podejściami do chłodzenia, których doświadczeni inżynierowie termiki używają do rozwiązywania rzeczywistych problemów.

Jak wybór materiału wpływa na efektywność radiatora?

Wybór odpowiedniego materiału na radiator ma kluczowe znaczenie. To równowaga między wydajnością, kosztami i wagą. Podjęta decyzja ma bezpośredni wpływ na zarządzanie ciepłem.

Kluczową miarą jest tutaj przewodność cieplna (wartość k). Informuje ona o tym, jak skutecznie materiał przenosi ciepło.

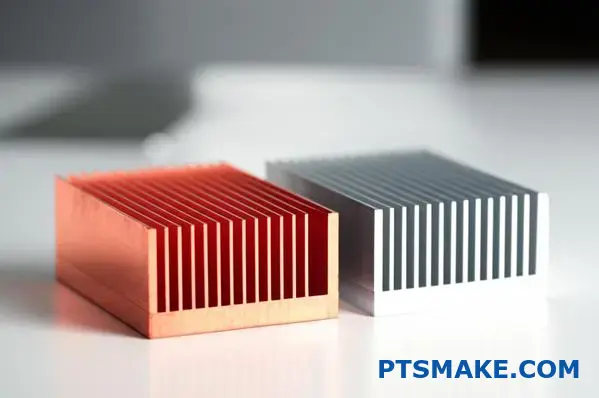

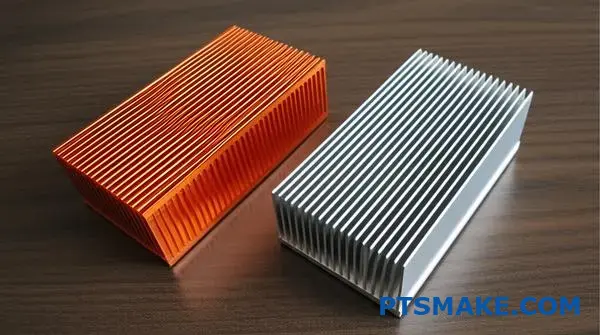

Porównajmy dwa najpopularniejsze materiały. Miedź jest doskonałym przewodnikiem, ale jest cięższa i droższa. Aluminium oferuje dobrą wydajność przy niższych kosztach i wadze.

Oto szybkie porównanie:

| Materiał | Przewodność cieplna (W/mK) | Koszt względny | Gęstość (g/cm³) |

|---|---|---|---|

| Miedź | ~400 | Wyższy | 8.96 |

| Aluminium (6061) | ~167 | Niższy | 2.70 |

Ten kompromis ma kluczowe znaczenie dla efektywnej konstrukcji radiatora.

Wybór między aluminium a miedzią nie zawsze jest prosty. Wykracza on poza liczby na arkuszu specyfikacji.

Argumenty przemawiające za miedzią

Wysoka przewodność cieplna miedzi sprawia, że idealnie nadaje się ona do zastosowań wymagających dużej mocy. Jeśli masz małą przestrzeń i musisz szybko odprowadzić dużo ciepła, miedź jest często najlepszym wyborem. Pomyśl o wysokowydajnych procesorach lub kompaktowych układach energoelektronicznych. Wyższy koszt i waga są uzasadnione doskonałą wydajnością w tych krytycznych sytuacjach.

Zalety aluminium

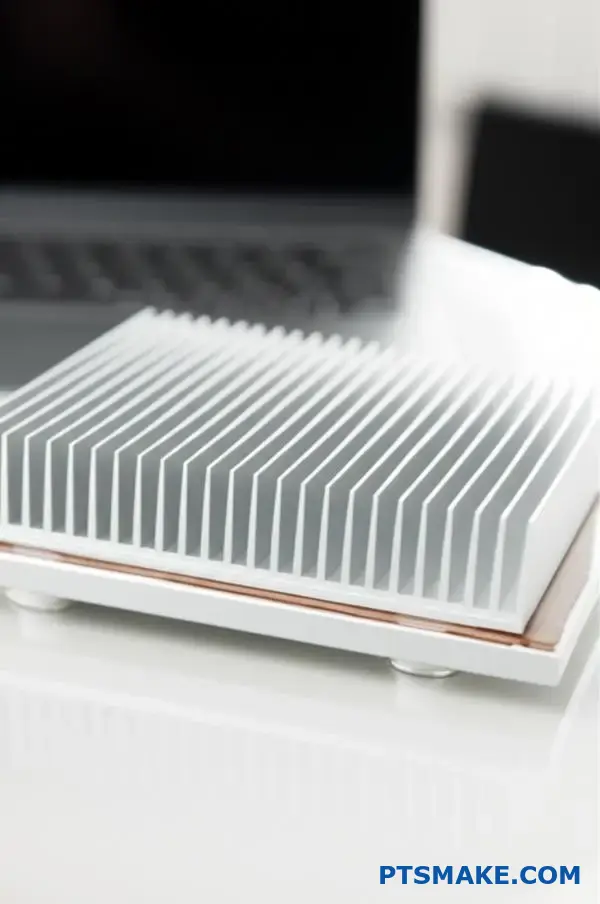

Dla większości zastosowań, stopy aluminium takie jak 6061 lub 6063 są fantastyczne. Ich przewodność cieplna1 jest niższa niż w przypadku miedzi, ale jest więcej niż wystarczająca dla wielu urządzeń elektronicznych. Prawdziwa wygrana wynika z niskiej gęstości i kosztów. W naszych wcześniejszych projektach w PTSMAKE odkryliśmy, że w przypadku większych radiatorów, zmniejszenie masy aluminium jest główną zaletą konstrukcyjną. Jest ono również znacznie łatwiejsze do wytłaczania, co pozwala na tworzenie złożonych konstrukcji żeberek, które poprawiają przepływ powietrza i chłodzenie.

Podjęcie właściwej decyzji

Ostatecznie najlepszy materiał zależy od konkretnych wymagań produktu. Należy wziąć pod uwagę obciążenie termiczne, dostępną przestrzeń fizyczną, ogólny limit wagi produktu i oczywiście budżet. W niektórych konstrukcjach hybrydowych stosujemy nawet miedziane podstawy z aluminiowymi żebrami, aby uzyskać to, co najlepsze z obu światów.

Idealny materiał na radiator to kompromis. Należy zrównoważyć przewodność cieplną z praktycznymi czynnikami, takimi jak waga i koszt. Ostateczny wybór zależy wyłącznie od potrzeb i ograniczeń konkretnego zastosowania.

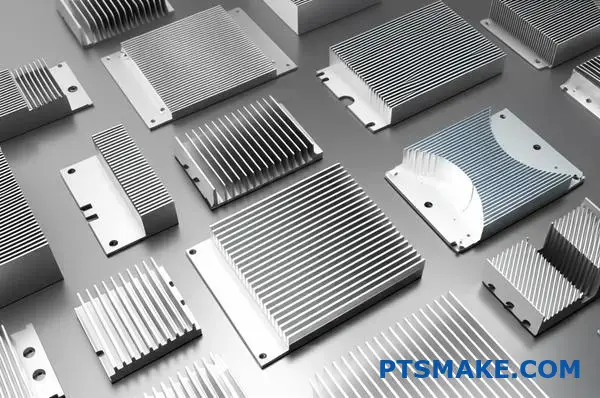

Jak podzielone są radiatory według metody produkcji?

Metoda produkcji jest najbardziej podstawowym sposobem klasyfikacji radiatora. Decyduje ona o wszystkim. Określa kształt, wydajność i koszt.

Zrozumienie tych metod pomaga wybrać odpowiednie rozwiązanie dla danego projektu. Każdy proces tworzy odrębny współczynnik kształtu.

Popularne metody produkcji

Przyjrzyjmy się podstawowym technikom stosowanym w branży. Obejmują one zarówno proste wytłaczanie, jak i bardziej złożone procesy kucia i skrawania.

Szybkie porównanie

| Metoda | Podstawowa zaleta | Typowa forma |

|---|---|---|

| Wytłaczanie | Opłacalność | Płetwy proste |

| Tłoczenie | Duża objętość | Cienkie metalowe płetwy |

| Kucie | Integralność strukturalna | Pin Fins |

| Skiving | Wysoka gęstość płetw | Bardzo cienkie płetwy |

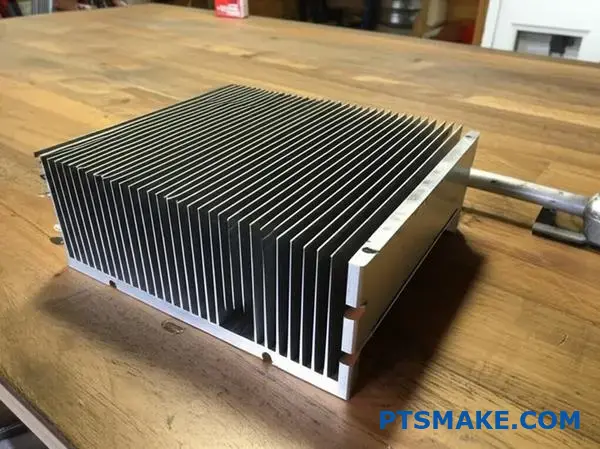

Wytłaczanie

Jest to najpopularniejsza metoda. Blok aluminium jest przepychany przez matrycę w celu utworzenia określonego profilu przekroju. W ten sposób powstają radiatory z prostymi, liniowymi żebrami. Jest to bardzo opłacalne rozwiązanie dla aplikacji o średniej mocy.

Tłoczenie

W przypadku produkcji wielkoseryjnej, tłoczenie jest metodą typu go-to. Cienkie arkusze metalu, takie jak aluminium lub miedź, są wytłaczane w pożądane kształty żeber. Płetwy te są następnie montowane na płycie bazowej. Jest to powszechne w elektronice użytkowej.

Kucie

Kucie polega na ściskaniu metalu pod ogromnym ciśnieniem. W ten sposób powstają bardzo wytrzymałe i skomplikowane kształty, takie jak eliptyczne lub okrągłe żebra. Proces ten poprawia integralność strukturalną materiału i zwiększa jego wytrzymałość. przewodność cieplna2. Doskonale nadaje się do wymagających zastosowań.

Klejenie i skrawanie

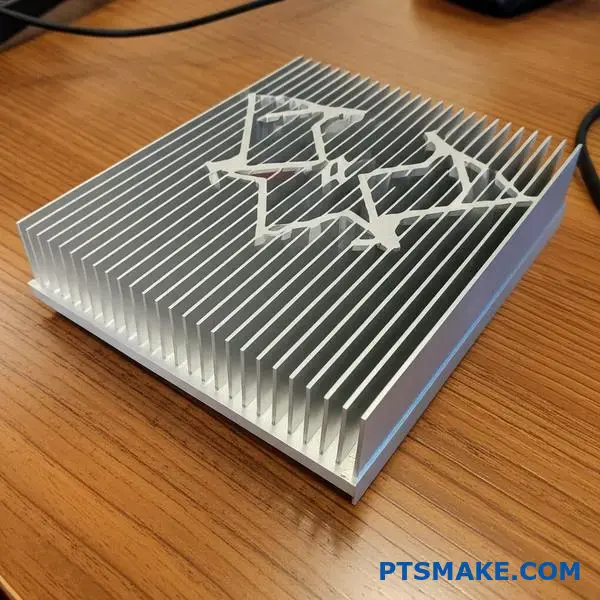

Klejenie pozwala na wysoki stopień personalizacji. Płetwy są produkowane oddzielnie, a następnie mocowane do podstawy. Pozwala nam to budować duże radiatory z bardzo wysokimi żebrami. Skiving wycina żebra z litego bloku metalu, tworząc bezszwową część o wyjątkowo dużej gęstości żeber dla maksymalnego chłodzenia.

| Proces | Złożoność projektu | Wydajność termiczna |

|---|---|---|

| Wytłaczanie | Niski | Dobry |

| Tłoczenie | Niski do średniego | Umiarkowany |

| Kucie | Wysoki | Bardzo dobry |

| Bonding/Skiving | Wysoki | Doskonały |

Każda metoda produkcji wytwarza radiator o różnych właściwościach. Wybór między wytłaczaniem, tłoczeniem, kuciem lub skrawaniem zależy wyłącznie od wymagań termicznych projektu, budżetu i fizycznych ograniczeń projektu.

Jakie są kompromisy między różnymi typami produkcji?

Wybór odpowiedniego procesu produkcyjnego ma kluczowe znaczenie. Ma on bezpośredni wpływ na końcową wydajność i koszt produktu. Nie chodzi tylko o wyprodukowanie części; chodzi o wyprodukowanie prawo część.

Porównajmy dwie popularne metody budowy radiatora.

Wytłaczanie: Koń roboczy

Wytłaczanie jest opłacalne w przypadku dużych ilości. Tworzy pojedynczy element, który świetnie nadaje się do termotransferu. Ma jednak pewne ograniczenia.

Bonded Fin: Specjalista

Metoda ta pozwala na znacznie większą gęstość żeberek. Daje to inżynierom większą swobodę projektowania. Wiąże się to jednak z wyższymi kosztami jednostkowymi.

Oto krótkie spojrzenie na ich zestawienie.

| Cecha | Wytłaczanie | Bonded Fin |

|---|---|---|

| Koszt oprzyrządowania | Wysoki | Niski do średniego |

| Koszt jednostkowy | Niski | Wysoki |

| Swoboda projektowania | Ograniczony | Wysoki |

Ten prosty wybór ustawia scenę dla wszystkiego, co nastąpi później.

Przeanalizujmy praktyczne czynniki projektowe. Wybór sposobu produkcji ma realne konsekwencje dla możliwości produktu. Musimy wyjść poza podstawy kosztów.

Gęstość płetw i współczynnik kształtu

Wytłaczanie ogranicza odległość między żeberkami. Proces ten wymaga określonej grubości podstawy. Ogranicza to również współczynnik kształtu - jak wysokie może być żebro w stosunku do jego szerokości. Niski współczynnik kształtu może ograniczać chłodzenie.

Procesy związane z płetwami przezwyciężają ten problem. Możemy przymocować bardzo cienkie, wysokie żeberka do podstawy. To znacznie zwiększa powierzchnię rozpraszania ciepła. Ma to kluczowe znaczenie w zastosowaniach o dużej mocy, gdzie przestrzeń jest ograniczona. The śródmiąższowy3 Materiał użyty do klejenia jest również kluczowym czynnikiem.

Koszt a wydajność cieplna

To jest główny kompromis. W PTSMAKE stale pomagamy klientom w podjęciu tej decyzji. W przypadku standardowego radiatora wytłaczanie jest często wystarczające i ekonomiczne.

Gdy najważniejsza jest wydajność, lepsze są żeberka klejone. Chociaż proces ten jest bardziej złożony i kosztowny, wydajność termiczna może być znacznie lepsza. W oparciu o nasze testy, dobrze zaprojektowany radiator z żeberkami klejonymi może znacznie przewyższać radiator wytłaczany.

| Współczynnik projektowy | Wytłaczanie | Bonded Fin | Wpływ |

|---|---|---|---|

| Gęstość płetw | Niski | Wysoki | Większa powierzchnia chłodzenia |

| Współczynnik proporcji | Ograniczony | Wysoki | Lepszy przepływ powietrza i wymiana ciepła |

| Koszt | Niższy | Wyższy | Budżet a decyzja o wydajności |

| Wydajność termiczna | Dobry | Doskonały | Określa przydatność aplikacji |

Wybór odpowiedniego procesu jest decyzją strategiczną. Wytłaczanie oferuje opłacalne rozwiązanie dla wielu standardowych zastosowań. Jednak w przypadku wymagających wyzwań termicznych, metody takie jak klejone żebra zapewniają doskonałą wydajność i elastyczność projektowania, co uzasadnia ich wyższy koszt. Kluczem jest dostosowanie procesu do konkretnych celów.

Jakie są dostępne opcje materiałowe oprócz standardowego aluminium?

Chociaż stopy aluminium doskonale sprawdzają się w większości zastosowań, niektóre projekty mają ekstremalne wymagania. Gdy standardowe materiały zawodzą, musimy zbadać zaawansowane alternatywy.

Te wyspecjalizowane opcje zapewniają doskonałe zarządzanie temperaturą. Są idealne dla elektroniki o dużej mocy lub zastosowań lotniczych. Przyjrzyjmy się materiałom, które przekraczają granice wydajności.

| Materiał | Kluczowa zaleta | Najlepszy przypadek użycia |

|---|---|---|

| Miedź | Wysoka przewodność | Gęsta elektronika |

| Grafit | Lekki i przewodzący prąd | Lotnictwo i kosmonautyka |

| Diament | Ultimate Conductor | Lasery dużej mocy |

Miedź: Ulepszenie, do którego warto dążyć

Miedź jest najpopularniejszym stopniem zaawansowania aluminium. Jej przewodność cieplna jest prawie dwukrotnie wyższa niż aluminium 6061, dzięki czemu doskonale nadaje się na potężny radiator.

Kompromisem jest znaczny wzrost masy i wyższe koszty. W poprzednich projektach w PTSMAKE zazwyczaj rezerwowaliśmy czystą miedź dla płyt bazowych lub rozpraszaczy ciepła, które bezpośrednio stykają się z chipem o dużej mocy. To hybrydowe podejście równoważy wydajność i koszty.

Egzotyczne materiały dla najwyższej wydajności

Gdy koszt ma drugorzędne znaczenie dla wydajności, sięgamy po bardziej zaawansowane opcje.

Grafit

Wyżarzony grafit pirolityczny zmienia zasady gry. Jest niewiarygodnie lekki i oferuje kierunkową przewodność cieplną do czterech razy lepszą niż miedź wzdłuż swojej głównej płaszczyzny. Dzięki temu idealnie nadaje się do zastosowań w przemyśle lotniczym i kosmonautycznym oraz w wysokiej klasy urządzeniach przenośnych.

Kompozyty i diament

W przypadku najbardziej wymagających projektów możemy użyć Kompozyty na osnowie metalowej4. Materiały te łączą metale z ceramiką w celu uzyskania określonych właściwości, takich jak niski współczynnik rozszerzalności cieplnej. Diament pozostaje najlepszym przewodnikiem cieplnym, ale jego koszt ogranicza go do wysoce wyspecjalizowanych zastosowań, takich jak zaawansowane półprzewodniki lub optyka dużej mocy.

| Materiał | Przewodność cieplna (W/mK) | Kluczowe aspekty |

|---|---|---|

| Aluminium (6061) | ~170 | All-Rounder |

| Miedź (C110) | ~390 | Ciężka, wysoka wydajność |

| Grafit (APG) | ~1500 (w samolocie) | Lekki, kierunkowy |

| Diament | ~2200 | Ekstremalne koszty i wydajność |

Wybór materiału to kluczowa kwestia. Chociaż aluminium jest niezawodnym materiałem domyślnym, wiedza o istnieniu zaawansowanych opcji jest kluczowa dla rozwiązania najtrudniejszych problemów związanych z zarządzaniem temperaturą. Właściwy wybór materiału zapewnia niezawodne działanie urządzenia w wymagających warunkach.

Kiedy miedź jest lepszym wyborem niż aluminium?

Decyzja często sprowadza się do jednego kluczowego czynnika: ciepła. Miedź jest zdecydowanym zwycięzcą, gdy trzeba szybko odprowadzić ciepło ze źródła.

Jest to szczególnie prawdziwe w przypadku małych, wydajnych komponentów. Pomyśl o wysokowydajnej elektronice. Generują one intensywne ciepło na niewielkim obszarze.

Rola przewodności cieplnej

Zdolność miedzi do przewodzenia ciepła jest niemal dwukrotnie większa niż aluminium. Stanowi to ogromną różnicę w konkretnych zastosowaniach. Aluminium nie zawsze nadąża.

| Materiał | Przewodność cieplna (W/mK) |

|---|---|

| Miedź (C110) | ~391 |

| Aluminium (6061) | ~167 |

Scenariusze wysokiej gęstości mocy

W przypadku źródeł dużej mocy, szybkie rozprzestrzenianie się ciepła z podstawy radiatora ma kluczowe znaczenie. Zapobiega to tworzeniu się gorących punktów i uszkodzeniu komponentu.

Analiza zastosowań wymagających wysokiej temperatury

Przyjrzyjmy się bliżej, dlaczego miedź jest niezbędna w niektórych projektach. Celem jest jak najszybsze odprowadzenie energii cieplnej ze źródła. Ten początkowy transfer jest często największym wąskim gardłem w całym systemie termicznym.

To właśnie w tym obszarze miedź wyróżnia się doskonałą przewodnością. Działa ona jak termiczna autostrada. Szybko rozprowadza ciepło na większym obszarze. Dzięki temu kolejny etap, konwekcja do powietrza, jest znacznie bardziej efektywny.

W naszej pracy w PTSMAKE często spotykamy się z taką sytuacją w przypadku zaawansowanych procesorów i systemów laserowych. Ciepło jest zbyt skoncentrowane, aby aluminiowy radiator mógł nim skutecznie zarządzać. Materiał ten po prostu nie jest w stanie wystarczająco szybko odprowadzić ciepła z chipa, co prowadzi do dławienia termicznego lub awarii. Zastosowanie miedzi jako podstawy radiatora bezpośrednio rozwiązuje ten krytyczny problem.

Zasada równomiernego rozprowadzania ciepła jest kluczowa. Efektywny izotropowe rozprzestrzenianie ciepła5 zapobiega miejscowemu przegrzaniu.

Scenariusze sprzyjające miedzi

Oto kilka konkretnych przykładów, w których miedź jest najlepszym wyborem dla konstrukcji radiatora.

| Zastosowanie | Dlaczego miedź jest lepsza |

|---|---|

| Wysokiej klasy CPU/GPU | Zapobiega dławieniu termicznemu pod dużym obciążeniem. |

| Diody LED wysokiej mocy | Utrzymuje spójność koloru i wydłuża żywotność. |

| Diody laserowe | Zapewnia stabilną pracę i zapobiega dryftowi długości fali. |

| Elektronika mocy | Zarządza ciepłem w kompaktowych i wydajnych modułach. |

W takich przypadkach dodatkowy koszt miedzi jest niezbędną inwestycją. Zapewnia ona niezawodność i wydajność produktu końcowego.

Wysoka przewodność cieplna miedzi jest jej główną zaletą. Doskonale sprawdza się w zastosowaniach z małymi źródłami o dużej gęstości mocy, gdzie szybko rozprzestrzeniające się ciepło jest bardziej krytyczne niż końcowy etap chłodzenia konwekcyjnego. Sprawia to, że jest ona niezbędna w wysokowydajnej elektronice i systemach.

Jakie rodzaje aktywnych systemów chłodzenia są dostępne?

Aktywne chłodzenie to coś więcej niż tylko wentylatory. Polega ono na aktywnym przemieszczaniu płynu, takiego jak powietrze lub ciecz, w celu przenoszenia ciepła. Ma to kluczowe znaczenie dla wysokowydajnej elektroniki.

Rozwiązania obejmują zarówno proste wentylatory, jak i złożone systemy cieczowe.

Rozwiązania chłodzące oparte na wentylatorach

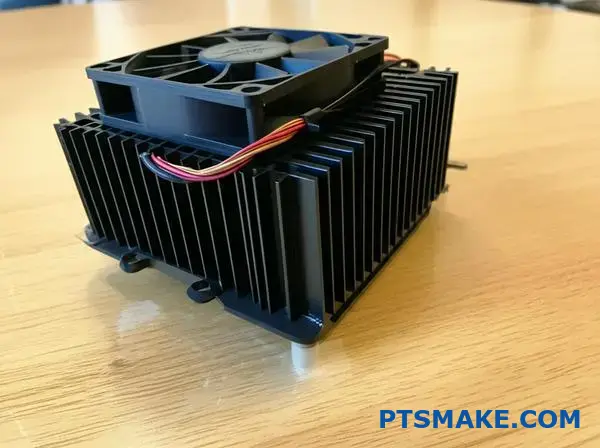

Najczęściej stosowaną metodą są wentylatory. Przepychają one powietrze przez radiator, aby poprawić transfer ciepła. Istnieją dwa podstawowe typy, które należy wziąć pod uwagę przy projektowaniu.

| Typ wentylatora | Charakterystyka przepływu powietrza | Idealny przypadek użycia |

|---|---|---|

| Wentylator osiowy | Duża objętość, niskie ciśnienie | Ogólna wentylacja obudowy |

| Wentylator dmuchawy | Niska objętość, wysokie ciśnienie | Ograniczone, ciasne przestrzenie |

Wybór odpowiedniego wentylatora ma bezpośredni wpływ na wydajność termiczną.

Części2:

Części3:

W przypadku bardziej wymagających wyzwań termicznych musimy wyjść poza podstawowe wentylatory.

Zaawansowane chłodzenie dwufazowe

Rurki cieplne i komory parowe są bardzo wydajne. Wykorzystują one zmianę fazy ciecz-para do szybkiego przenoszenia ciepła.

Komory parowe to zasadniczo spłaszczone rurki cieplne. Doskonale rozprowadzają ciepło z małego źródła, takiego jak matryca procesora, na większej powierzchni. Przygotowuje to ciepło do rozproszenia przez radiator.

Wysokowydajne chłodzenie cieczą

Rozwiązaniem zapewniającym maksymalne odprowadzanie ciepła jest chłodzenie cieczą. Te systemy z zamkniętą pętlą wykorzystują pompę do cyrkulacji chłodziwa. Ciecz pochłania ciepło z zimnej płyty na komponencie. Następnie chłodnica uwalnia to ciepło do powietrza.

Półprzewodnikowe chłodzenie termoelektryczne

Chłodnice termoelektryczne (TEC) są wyjątkowe. Wykorzystują one Efekt Peltiera6 aby wytworzyć różnicę temperatur po przyłożeniu prądu. Jedna strona staje się zimna, a druga gorąca. Technologia ta może chłodzić komponenty poniżej temperatury otoczenia. W naszych projektach w PTSMAKE integrujemy je do specjalistycznych zastosowań w urządzeniach medycznych i naukowych, gdzie precyzja jest najważniejsza.

| Typ systemu | Kluczowe korzyści | Typowy przemysł |

|---|---|---|

| Zespół rurki cieplnej | Wszechstronny transport ciepła | Elektronika użytkowa |

| Komora parowa | Doskonałe rozprowadzanie ciepła | Obliczenia o wysokiej wydajności |

| Pętla chłodzenia cieczą | Maksymalna wydajność chłodzenia | Centra danych, Motoryzacja |

| Chłodnica termoelektryczna | Chłodzenie poniżej temperatury otoczenia | Medycyna, lotnictwo i kosmonautyka |

Aktywne chłodzenie obejmuje różne technologie, od standardowych wentylatorów po zaawansowane komory parowe i pętle cieczy. Każde rozwiązanie oferuje określone korzyści, z chłodnicami termoelektrycznymi zapewniającymi wyjątkową wydajność poniżej temperatury otoczenia dla wysoce wyspecjalizowanych zastosowań, często w połączeniu z niestandardowym radiatorem.

Części5:

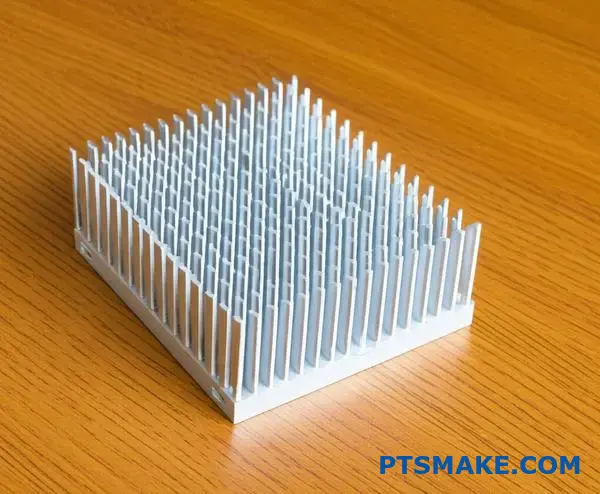

Jakie są typowe geometrie płetw i dlaczego?

Wybór odpowiedniej geometrii żeberek ma kluczowe znaczenie dla efektywnego zarządzania ciepłem. Kształt bezpośrednio wpływa na interakcję powietrza z radiatorem. Różne konstrukcje są zaprojektowane dla określonych warunków przepływu powietrza.

Zrozumienie tych typów zapewnia optymalną wydajność. Zapoznamy się z trzema najpopularniejszymi geometriami. Każda z nich służy unikalnemu celowi w rozpraszaniu ciepła.

Płetwy proste

Są one idealne do wymuszonej konwekcji. Wentylator przepycha powietrze w jednym kierunku wzdłuż żeber. Są proste i skuteczne.

Pin Fins

Płetwy pinowe doskonale nadają się do naturalnej konwekcji. Dobrze sprawdzają się również przy niskich prędkościach lub wielokierunkowym przepływie powietrza. Ich konstrukcja maksymalizuje ekspozycję powierzchni.

Płetwy rozkloszowane

Rozchylone żebra zmniejszają opór powietrza. Obniża to spadek ciśnienia, umożliwiając wentylatorom bardziej wydajną pracę. Taka konstrukcja poprawia ogólną wydajność systemu.

| Typ płetwy | Optymalny przepływ powietrza | Kluczowa zaleta |

|---|---|---|

| Prosto | Wymuszony | Niski spadek ciśnienia, wysoka wydajność |

| Szpilka | Wielokierunkowy | Maksymalna powierzchnia |

| Rozkloszowany | Wymuszony | Zmniejszony opór powietrza |

Geometria żeber radiatora nie jest arbitralnym wyborem projektowym. Jest to obliczona decyzja oparta na zasadach dynamiki płynów i wymiany ciepła. Każdy kształt jest zaprojektowany tak, aby manipulować przepływem powietrza w celu maksymalnego chłodzenia.

Jak geometria kanalizuje powietrze

Proste żeberka są najpopularniejsze nie bez powodu. Tworzą one wyraźne kanały dla przepływu powietrza, jak w wentylatorze. Taka konstrukcja zapewnia płynny ruch powietrza po powierzchni. Tworzy to wydajny proces wymiany ciepła.

Z drugiej strony, żeberka tworzą więcej turbulencji powietrza. Choć może się to wydawać mniej wydajne, jest to idealne rozwiązanie dla wielokierunkowego lub niskoobrotowego przepływu powietrza. Szpilki zakłócają termiczną warstwę graniczną pod dowolnym kątem, poprawiając transfer ciepła w nieprzewidywalnych środowiskach.

Rozkloszowane płetwy oferują sprytny kompromis. Zwiększając odstęp między żebrami w górnej części, zmniejszają opór powietrza. Pozwala to wentylatorowi przepychać więcej powietrza przez radiator przy mniejszym wysiłku. W naszych testach często prowadziło to do lepszej wydajności bez konieczności stosowania mocniejszego wentylatora. Taka konstrukcja prowadzi powietrze gładką, przewidywalną ścieżką, często tworząc przepływ laminarny7 który jest bardzo wydajny w przenoszeniu ciepła.

| Geometria | Interakcja przepływu powietrza | Wspólna aplikacja |

|---|---|---|

| Prosto | Tworzy równoległe kanały dla powietrza | Chłodnice CPU z dedykowanym wentylatorem |

| Szpilka | Wywołuje turbulencje z wielu kierunków | Oświetlenie LED, naturalne systemy konwekcyjne |

| Rozkloszowany | Zmniejsza ciśnienie wsteczne, zapewniając płynniejszy wylot | Szafy serwerowe o dużej gęstości |

Wybór odpowiedniej geometrii żeberek to krytyczna decyzja inżynieryjna. Ma ona bezpośredni wpływ na wydajność cieplną, kontrolując sposób, w jaki powietrze przepływa przez radiator. Proste, szpilkowe i rozszerzane żebra służą konkretnemu celowi, zapewniając, że urządzenie pozostaje chłodne w zamierzonych warunkach pracy.

W jaki sposób zastosowania dyktują kategorie konstrukcji radiatorów?

Radiator nie jest rozwiązaniem uniwersalnym. Jego konstrukcja jest całkowicie podyktowana unikalnymi wyzwaniami termicznymi aplikacji.

Chłodnica do procesora do gier znacznie różni się od chłodnicy do przemysłowego oświetlenia LED. Każdy z nich ma swoje własne priorytety.

Kluczowe czynniki wpływające na projekt według aplikacji

Zrozumienie tych podstawowych czynników jest pierwszym krokiem do skutecznego projektowania termicznego. Wymagania są często sprzeczne.

Na przykład, ciche chłodzenie procesora wymaga innego podejścia niż wytrzymałe chłodzenie elektroniki zasilającej.

| Zastosowanie | Główny sterownik projektu | Obawy drugorzędne |

|---|---|---|

| Chłodzenie procesora | Wysoka gęstość mocy | Niski poziom hałasu |

| Oświetlenie LED | Długowieczność | Estetyka |

| Elektronika mocy | Wysoka temperatura | Wytrzymałość |

Ta tabela pokazuje, jak różne zastosowania końcowe stwarzają unikalne problemy inżynieryjne. W pierwszej kolejności musimy rozwiązać problem głównego sterownika.

Chłodzenie procesora: Walka z gęstością ciepła

Nowoczesne procesory koncentrują ogromne ilości ciepła na niewielkiej powierzchni. To wysokie Gęstość mocy8 jest głównym wyzwaniem. Celem jest jak najszybsze odprowadzenie ciepła z chipa.

Często wymaga to złożonych zespołów. Widzimy rurki cieplne, komory parowe i gęsto upakowane żeberka. Aktywne chłodzenie za pomocą wentylatorów jest standardem.

Jednak w przypadku produktów konsumenckich hałas jest głównym czynnikiem. Tworzy to trudny do osiągnięcia balans między wydajnością a akustyką.

W PTSMAKE często obrabiamy CNC niestandardowe zimne płyty i złożone struktury żeber dla wysokowydajnych obliczeń, gdzie każdy stopień ma znaczenie.

Oświetlenie LED: Maraton długowieczności

W przypadku diod LED wrogiem nie jest szczytowa temperatura, ale długotrwałe nagrzewanie. Ciepło degraduje luminofory LED, zmniejszając jasność i powodując zmiany kolorów.

Głównym celem jest długowieczność. Większość radiatorów LED jest pasywna, aby poprawić niezawodność. Polegają one na naturalnej konwekcji i promieniowaniu.

Oznacza to, że maksymalizacja powierzchni ma kluczowe znaczenie. Często widzimy wytłaczane aluminiowe radiatory ze skomplikowanymi konstrukcjami żeberek, które służą również jako obudowa oprawy oświetleniowej, łącząc wydajność z estetyką.

Energoelektronika: Zapotrzebowanie na wytrzymałość

Przetwornice mocy i falowniki pracują w bardzo wysokich temperaturach. Często znajdują się w trudnych warunkach przemysłowych lub motoryzacyjnych.

Tutaj wytrzymałość i niezawodność nie podlegają negocjacjom. Radiator musi wytrzymać wibracje, wstrząsy fizyczne i ekstremalne cykle termiczne bez awarii.

Konstrukcje są zazwyczaj solidne, z wykorzystaniem wytłaczania, kucia lub odlewania ciśnieniowego. Nacisk kładziony jest na trwałą konstrukcję, a nie na lekkie lub skomplikowane projekty.

Zrozumienie podstawowej potrzeby aplikacji - wydajności, trwałości lub wytrzymałości - ma kluczowe znaczenie. Ten podstawowy wymóg kształtuje każdą kolejną decyzję w zakresie projektowania radiatora, wyboru materiału i procesu produkcyjnego, zapewniając, że produkt końcowy jest odpowiedni do określonego celu.

Jakie są kompromisy między chłodzeniem powietrzem i cieczą?

Wybór odpowiedniego systemu chłodzenia to krytyczna decyzja projektowa. Nie chodzi tylko o wydajność. Wiąże się to z wyważeniem kilku praktycznych czynników.

Aby uprościć ten wybór, stwórzmy matrycę decyzyjną. Pomoże to w przejrzystym porównaniu opcji. Zaczniemy od podstaw.

Kluczowe czynniki porównawcze

Zastanów się, w jaki sposób każdy system spełnia konkretne potrzeby Twojego projektu. Czy priorytetem jest budżet, czy może czysta moc chłodzenia?

Oto krótkie spojrzenie na dwa początkowe czynniki.

| Czynnik | Chłodzenie powietrzem | Chłodzenie cieczą |

|---|---|---|

| Wydajność | Od dobrego do doskonałego | Od doskonałego do ekstremalnego |

| Złożoność | Niski | Wysoki |

Ta tabela pokazuje podstawowy kompromis. Chłodzenie cieczą oferuje doskonałą wydajność. Wiąże się to jednak ze zwiększoną złożonością.

Rozwińmy teraz naszą matrycę decyzyjną. Dzięki temu uzyskamy pełniejszy obraz. Musimy uwzględnić koszty, rozmiar i konserwację. Czynniki te często decydują o rzeczywistej opłacalności projektu.

Rozszerzona matryca decyzyjna

W PTSMAKE prowadzimy klientów przez tę analizę dla ich niestandardowych części. Przyglądamy się całemu cyklowi życia produktu. Zapobiega to późniejszym kosztownym zmianom.

Solidne rozwiązanie chłodzące musi być skuteczne i praktyczne. Na przykład odporność termiczna9 układu cieczowego jest zazwyczaj niższa. Oznacza to, że efektywniej odprowadza ciepło ze źródła. Jednak ta korzyść ma swoją cenę.

Ta rozszerzona tabela obejmuje kluczowe kompromisy, które omawiamy z klientami.

| Czynnik | Chłodzenie powietrzem (radiator i wentylator) | Chłodzenie cieczą (AIO/niestandardowe) |

|---|---|---|

| Wydajność termiczna | Ograniczona temperaturą otoczenia i rozmiarem radiatora. | Doskonała wydajność rozpraszania ciepła; idealna do overclockingu. |

| Złożoność systemu | Prosta instalacja; mniej komponentów. | Bardziej złożony; obejmuje pompy, chłodnice, przewody i płyn. |

| Koszt | Ogólnie niższa inwestycja początkowa. | Wyższy koszt początkowy, zwłaszcza w przypadku niestandardowych pętli. |

| Rozmiar/pojemność | Wymaga znacznego odstępu wokół procesora. | Bardziej elastyczne umiejscowienie, ale grzejnik wymaga miejsca. |

| Niezawodność | Bardzo niezawodny; wentylator jest jedyną ruchomą częścią. | Możliwość wycieków lub awarii pompy; wymaga większej liczby kontroli. |

Ta matryca wyjaśnia tę decyzję. W większości zastosowań chłodzenie powietrzem jest proste i opłacalne. Jednak w przypadku systemów o dużej mocy wymagających maksymalnego chłodzenia, ciecz jest zdecydowanym zwycięzcą.

Wybór między chłodzeniem powietrzem a chłodzeniem cieczą wymaga jasnego spojrzenia na priorytety projektu. Nasza matryca decyzyjna podkreśla kluczowe kompromisy w zakresie wydajności, złożoności, kosztów, rozmiaru i niezawodności, pomagając wybrać optymalne rozwiązanie dla konkretnego zastosowania.

Jak krok po kroku wygląda proces wyboru radiatora?

Wybór odpowiedniego radiatora to nie zgadywanie. To ustrukturyzowany proces. Postępowanie zgodnie z jasnym przepływem pracy zapewnia, że komponenty pozostają chłodne i niezawodne.

W tym praktycznym przewodniku omówimy to zagadnienie. Zaczniemy od podstawowych danych termicznych, których potrzebujesz.

Następnie przejdziemy przez obliczenia i ograniczenia fizyczne. Takie systematyczne podejście eliminuje błędy i oszczędza czas.

Zdefiniuj swoje potrzeby termiczne

Najpierw należy zebrać trzy kluczowe parametry termiczne. Stanowią one podstawę procesu wyboru. Bez nich lecisz na oślep.

| Parametr | Opis |

|---|---|

| TDP (projektowa moc cieplna) | Maksymalne ciepło generowane przez komponent w watach. |

| Tmax (maksymalna temperatura złącza) | Najwyższa temperatura robocza komponentu. |

| Tambient (temperatura otoczenia) | Maksymalna temperatura powietrza otaczającego radiator. |

Praktyczny proces selekcji

Logiczny przepływ pracy zapobiega kosztownym błędom. Przechodzi od teorii termicznej do rzeczywistości fizycznej. Zapewnia to, że ostateczny radiator pasuje i działa poprawnie.

Obliczanie oporu cieplnego

Najbardziej krytycznym obliczeniem jest opór cieplny (Rθ). Wartość ta określa, jak skutecznie radiator musi rozpraszać ciepło.

Wzór jest następujący: Rθ = (Tmax - Tambient) / TDP.

Niższa wartość Rθ oznacza lepszą wydajność. Obliczenia te muszą również uwzględniać materiał interfejsu termicznego i Rozprzestrzenianie odporności10. Czynniki te mogą mieć wpływ na ostateczny wynik.

Ograniczenia mechaniczne i związane z chłodzeniem

Następnie należy wziąć pod uwagę przestrzeń fizyczną. Świetny radiator jest bezużyteczny, jeśli nie pasuje.

| Ograniczenie | Kluczowe kwestie |

|---|---|

| Rozmiar (mm) | Ograniczenia długości, szerokości i wysokości obudowy. |

| Waga (g) | Czy płytka drukowana wytrzyma ciężar? Czy wstrząsy/wibracje są problemem? |

| Montaż | Jak będzie mocowany? Kołki, śruby czy klej? |

Na koniec należy wybrać pomiędzy chłodzeniem pasywnym i aktywnym.

Chłodzenie pasywne vs. aktywne

| Typ chłodzenia | Najlepsze dla | Rozważania |

|---|---|---|

| Pasywny | Aplikacje o niskim poborze mocy, cicha praca. | Wymaga dobrego naturalnego przepływu powietrza. Większy rozmiar dla tej samej wydajności. |

| Aktywny (wentylator) | Aplikacje o dużej mocy, kompaktowe przestrzenie. | Dodaje hałas, zużycie energii i punkt awarii. |

Po uzyskaniu tych specyfikacji można przefiltrować katalogi producentów. Zawsze weryfikuj swój wybór z ich krzywymi wydajności, aby upewnić się, że działa on w określonych warunkach przepływu powietrza.

Ten ustrukturyzowany przepływ pracy - definiowanie, obliczanie, ograniczanie, wybór i weryfikacja - jest kluczem do wyboru właściwego radiatora. Zamienia złożone zadanie w serię łatwych do wykonania kroków, zapewniając optymalną wydajność termiczną i kompatybilność mechaniczną projektu.

Jak obliczyć wymagany opór cieplny radiatora?

Obliczenie właściwego radiatora to mniej zgadywanie, a bardziej prosta matematyka. Podstawowy wzór jest tutaj najlepszym przyjacielem. Pomaga on określić maksymalny opór cieplny, jaki może mieć radiator przy jednoczesnym utrzymaniu niskiej temperatury komponentu.

Podstawowa formuła

Podstawowe równanie, którego potrzebujesz to:

R_required = (T_case_max - T_ambient_max) / Power - R_interface

Oto krótki opis każdej części.

| Zmienna | Opis |

|---|---|

| R_required | Maksymalny opór cieplny radiatora (°C/W). |

| T_case_max | Maksymalna dopuszczalna temperatura obudowy komponentu (°C). |

| T_ambient_max | Maksymalna oczekiwana temperatura otoczenia (°C). |

| Moc | Ciepło rozpraszane przez komponent w watach (W). |

| R_interface | Opór cieplny materiału interfejsu (°C/W). |

Ta formuła zapewnia wybór radiatora, który działa skutecznie w najgorszych warunkach.

Praktyczny przykład obliczeń

Teoria jest dobra, ale zastosujmy ją do rzeczywistego scenariusza. Jest to proces, przez który często prowadzimy naszych klientów w PTSMAKE, aby zapewnić, że ich niestandardowe projekty radiatorów są skuteczne od samego początku.

Wyobraźmy sobie, że musimy schłodzić procesor.

Ustawianie parametrów

Najpierw zbieramy nasze dane. Większość z nich można znaleźć w arkuszu danych komponentu lub definiując środowisko pracy systemu.

| Parametr | Wartość |

|---|---|

| Maksymalna temperatura obudowy (T_case_max) | 85°C |

| Maksymalna temperatura otoczenia (T_ambient_max) | 40°C |

| Rozpraszanie mocy (moc) | 25 W |

| Rezystancja interfejsu (R_interface) | 0,2 °C/W |

Całkowite wytworzone ciepło lub rozpraszanie mocy11, jest wartością krytyczną. Należy wziąć pod uwagę rzeczywistą moc, którą komponent przekształci w ciepło podczas pracy, a nie tylko całkowity pobór mocy. Gwarantuje to, że rozwiązanie termiczne jest zaprojektowane dla rzeczywistego obciążenia termicznego.

Obliczenia krok po kroku

Teraz wprowadzamy te wartości do naszego wzoru.

Oblicz różnicę temperatur (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°COblicz całkowitą wymaganą rezystancję:

R_total = ΔT / moc

R_total = 45°C / 25 W = 1,8 °C/WOdejmij rezystancję interfejsu:

R_required = R_total - R_interface

R_wymagane = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

Wynik wynosi 1,6 °C/W. Należy znaleźć radiator o rezystancji termicznej 1,6 °C/W lub niższy.

To proste obliczenie jest podstawą skutecznego zarządzania temperaturą. Pozwala przejść od szacunków do precyzyjnych wymagań, zapewniając, że wybrany radiator rzeczywiście spełni swoje zadanie i ochroni elektronikę przed przegrzaniem.

Jakie dane są niezbędne do wyboru radiatora?

Aby prawidłowo wybrać radiator, potrzebna jest przejrzysta lista kontrolna. Zapobiega to zgadywaniu i zapewnia wydajność. To prosty proces.

Zaczynamy od czterech kluczowych punktów danych. Stanowią one podstawę każdego udanego rozwiązania do zarządzania temperaturą. Uzyskanie ich od samego początku ma kluczowe znaczenie.

Lista kontrolna podstawowych danych

| Punkt danych | Opis |

|---|---|

| TDP | Projektowa moc cieplna (waty) |

| Tj,max | Maksymalna temperatura złącza (°C) |

| Tambient,max | Maksymalna temperatura otoczenia (°C) |

| Ograniczenia | Dostępna przestrzeń fizyczna (mm) |

Ta prosta tabela jest naszym punktem wyjścia dla każdego projektu.

Lista kontrolna usprawnia cały proces. W PTSMAKE zawsze zaczynamy od potwierdzenia tych podstawowych parametrów z naszymi klientami. Pozwala to uniknąć kosztownych błędów i późniejszych przeprojektowań. Zastanówmy się, dlaczego każdy z nich ma znaczenie.

Obciążenie termiczne i wartości graniczne

Thermal Design Power (TDP) informuje nas o maksymalnym cieple generowanym przez komponent. Jest to nasz główny parametr. Ale potrzebujemy również maksymalnej dopuszczalnej temperatura złącza12. Jest to krytyczny limit, którego komponent nie może przekroczyć bez ryzyka uszkodzenia lub awarii.

Następnie bierzemy pod uwagę środowisko pracy. Maksymalna temperatura otoczenia ma kluczowe znaczenie. Radiator działa inaczej w pomieszczeniu o temperaturze 25°C niż w obudowie o temperaturze 50°C. Zignorowanie tego może prowadzić do przegrzania.

Ograniczenia fizyczne i montażowe

Na koniec odnosimy się do rzeczywistości fizycznej. Przestrzeń jest często na wagę złota. Potrzebujemy dokładnych wymiarów (długość x szerokość x wysokość) dostępnych dla radiatora. To dyktuje maksymalny możliwy rozmiar.

Wzór montażu jest równie ważny. W jaki sposób radiator będzie przymocowany do płytki lub komponentu? Należy zdefiniować lokalizacje otworów i typ sprzętu.

| Typ ograniczenia | Kluczowe pytania, na które należy odpowiedzieć |

|---|---|

| Przestrzenny | Jakie są limity długości x szerokości x wysokości? Jakieś strefy zamknięte? |

| Montaż | Jaki jest układ otworów? Jaki rodzaj sprzętu (śruby, klipsy)? |

| Przepływ powietrza | Czy jest wentylator? Jaki jest kierunek i szybkość przepływu powietrza? |

Te szczegóły zapewniają, że proponowane rozwiązanie będzie faktycznie pasować i funkcjonować w systemie.

Podsumowując, wybór radiatora opiera się na czterech filarach: obciążeniu termicznym (TDP), limitach temperatury (Tj,max), środowisku pracy (Tambient) i ograniczeniach fizycznych. Bez tego kompletnego zestawu danych, każdy wybór jest tylko szacunkiem. Potrzebujemy dokładnych danych, aby uzyskać niezawodne rozwiązanie.

Jak interpretować arkusz danych wydajności radiatora?

Najbardziej krytyczną częścią każdego arkusza danych radiatora jest wykres wydajności. Wykres ten przedstawia opór cieplny w stosunku do przepływu powietrza. To klucz do podjęcia decyzji.

Ten wykres to nie tylko dane. Mówi on dokładnie, jak radiator będzie działał wewnątrz produktu. Pomaga dopasować komponent do rzeczywistych warunków systemu.

Podstawowa relacja

Ten wykres wizualnie przedstawia prostą prawdę. Większy przepływ powietrza nad radiatorem prowadzi do niższego oporu cieplnego. Oznacza to lepszą wydajność chłodzenia. Zrozumienie tego jest kluczowe.

Kluczowe wskaźniki wydajności

| Parametr | Jednostka | Opis |

|---|---|---|

| Przepływ powietrza | LFM lub CFM | Prędkość powietrza poruszającego się po radiatorze. |

| Odporność termiczna | °C/W | Sprzeciw radiatora wobec przepływu ciepła. Niższy oznacza lepszy. |

Korzystanie z krzywej wydajności cieplnej

Wykres ten jest podstawowym narzędziem walidacji. Pomaga potwierdzić, czy potencjalny radiator poradzi sobie z obciążeniem termicznym komponentu w określonych warunkach przepływu powietrza w systemie. Przyjrzyjmy się, jak z niego korzystać.

Krok 1: Określ przepływ powietrza w systemie

Po pierwsze, należy znać przepływ powietrza zapewniany przez system. Jest on mierzony w miejscu, w którym znajduje się radiator. Jest on zwykle wyrażany w stopach liniowych na minutę (LFM) lub stopach sześciennych na minutę (CFM). Wartość ta jest punktem początkowym na osi poziomej wykresu (oś X).

Krok 2: Znalezienie oporu cieplnego na wykresie

Po uzyskaniu wartości przepływu powietrza znajdź ją na osi X. Z tego punktu narysuj linię prosto w górę do krzywej wydajności. Następnie narysuj linię poziomo w lewo do osi pionowej (oś Y). Ten punkt na osi Y to opór cieplny radiatora (°C/W) przy określonym przepływie powietrza. Cały proces opiera się na zasadach Konwekcyjny transfer ciepła13 do działania.

Krok 3: Porównanie i podjęcie decyzji

Teraz porównaj wartość oporu cieplnego z wykresu z obliczonym wcześniej wymaganym oporem cieplnym.

| Scenariusz | Wynik |

|---|---|

| Arkusz danych Rth < Wymagane Rth | Radiator jest odpowiednim kandydatem. |

| Arkusz danych Rth > Wymagane Rth | Radiator nie zapewni wystarczającego chłodzenia. |

Jeśli wartość w arkuszu danych jest niższa, radiator jest dobrze dopasowany. W PTSMAKE często prowadzimy naszych partnerów przez ten proces wyboru, upewniając się, że wybrany komponent dokładnie spełnia ich specyfikacje projektowe.

Wykres zależności oporu cieplnego od przepływu powietrza jest niezbędny. Pozwala on zweryfikować, czy radiator będzie działał odpowiednio w danym środowisku. Ten krok ma kluczowe znaczenie dla zapobiegania przegrzaniu komponentów i zapewnienia niezawodności produktu.

W jaki sposób CFD jest wykorzystywane do walidacji projektu radiatora?

Obliczeniowa dynamika płynów (CFD) jest kluczowym narzędziem. Działa dla nas jak wirtualny tunel aerodynamiczny. Dzięki temu możemy cyfrowo przetestować projekt radiatora.

Możemy dokładnie przewidzieć wzorce przepływu powietrza. Widzimy również, jak temperatura rozkłada się na radiatorze.

Przewaga wirtualnego testowania

To cyfrowe podejście pozwala na szybką iterację. Możemy szybko przetestować wiele pomysłów projektowych bez konieczności budowania fizycznych części. Oszczędza to czas i znacznie obniża koszty rozwoju.

| Aspekt | Symulacja CFD (wirtualna) | Fizyczny prototyp |

|---|---|---|

| Koszt | Niższy | Wyższy |

| Prędkość | Szybko | Powolny |

| Dane | Kompleksowość | Ograniczony |

| Elastyczność | Wysoki | Niski |

Proces ten zapewnia, że pierwszy fizyczny prototyp jest znacznie bliższy ostatecznemu projektowi.

Głębszy wgląd w wyniki symulacji

CFD wykracza poza prostą wizualizację przepływu powietrza. Numerycznie rozwiązuje podstawowe równania ruchu płynu. Zapewnia to niezwykle szczegółowe dane na temat wydajności cieplnej radiatora.

W swej istocie oprogramowanie to rozwiązuje złożone Równania Naviera-Stokesa14 które regulują przepływ płynu. Pozwala nam to dostrzec rzeczy niewidoczne gołym okiem. Możemy zidentyfikować strefy recyrkulacji, w których powietrze zostaje uwięzione. Lub znaleźć martwe punkty prędkości, w których chłodzenie jest nieskuteczne.

Optymalizacja przed rozpoczęciem produkcji

Analizując te dane, możemy wprowadzać świadome zmiany w projekcie. Możemy dostosować odstępy między żebrami, wysokość lub ogólny kształt radiatora, aby poprawić wydajność. W PTSMAKE często przeprowadzamy takie symulacje dla projektów naszych klientów.

Ta analiza przedprodukcyjna pomaga nam uzyskać cenne informacje zwrotne. Gwarantuje to, że część, którą obrabiamy, spełni ich wymagania termiczne od samego początku.

| Analizowany parametr | Wpływ na konstrukcję radiatora |

|---|---|

| Prędkość powietrza | Określa wydajność chłodzenia konwekcyjnego. |

| Spadek ciśnienia | Wpływa na wybór wentylatora i przepływ powietrza w systemie. |

| Mapy temperatury | Wskazuje gorące punkty na urządzeniu i zlewie. |

| Trajektorie przepływu | Wizualizuje ścieżki powietrza i identyfikuje blokady. |

Ta szczegółowa analiza zapobiega kosztownym i czasochłonnym fizycznym przeprojektowaniom. Chodzi o to, by zrobić to dobrze za pierwszym razem.

Symulacja CFD zapewnia cyfrowe środowisko do testowania i walidacji projektów radiatorów. Wykorzystuje zaawansowaną fizykę do przewidywania przepływu powietrza i temperatury, umożliwiając kluczową optymalizację projektu przed wycięciem metalu. Takie proaktywne podejście oszczędza czas, obniża koszty i zapewnia lepszą wydajność.

Jakie są najlepsze praktyki stosowania TIM?

Prawidłowe nałożenie materiału termoprzewodzącego (TIM) ma kluczowe znaczenie. Nie chodzi tylko o rozprowadzenie pasty. To precyzyjny proces, który zapewnia optymalny transfer ciepła.

Prawidłowa aplikacja zaczyna się od czystej powierzchni. Kończy się na odpowiednim nacisku montażowym. Każdy krok ma wpływ na ostateczną wydajność zespołu radiatora. Przeanalizujmy najlepsze praktyki.

Kluczowe czynniki aplikacji

| Czynnik | Konsekwencje błędu | Najlepsze praktyki |

|---|---|---|

| Przygotowanie powierzchni | Uwięzione zanieczyszczenia | Użyj alkoholu izopropylowego (IPA) |

| Kwota | Szczeliny powietrzne lub przelew | Celuj w cienką, równą warstwę |

| Ciśnienie | Słaby kontakt | Postępuj zgodnie ze specyfikacjami komponentów |

Wzorce aplikacji

Wybór odpowiedniego wzoru zależy od rozmiaru układu. Pojedyncza kropka sprawdza się w przypadku małych procesorów. Większe powierzchnie mogą wymagać linii lub wzoru X, aby zapewnić pełne pokrycie bez zatrzymywania powietrza.

Krok 1: Przygotowanie powierzchni nie podlega dyskusji

Przed przystąpieniem do jakichkolwiek innych czynności, zarówno komponent, jak i powierzchnie radiatora muszą być idealnie czyste. Używamy niestrzępiących się ściereczek i wysokiej czystości roztworu alkoholu izopropylowego (IPA). Nawet odcisk palca może wprowadzić oleje, które utrudniają transfer termiczny. Wszelkie pozostałości po poprzednich aplikacjach muszą zostać całkowicie usunięte. Ten pierwszy krok jest podstawą udanego połączenia termicznego.

Krok 2: Kwota "w sam raz"

Częstym błędem jest myślenie, że więcej TIM jest lepsze. Zbyt duża ilość materiału zwiększa grubość linii wiązania (BLT). W rzeczywistości zwiększa to opór cieplny. Z kolei zbyt mała ilość materiału prowadzi do powstawania szczelin powietrznych, które są fatalnymi izolatorami. Celem jest minimalna, jednolita warstwa, która wypełnia tylko mikroskopijne niedoskonałości między dwiema powierzchniami. Osiągnięcie tego celu minimalizuje odporność międzyfazowa15 i maksymalizuje przepływ ciepła.

Krok 3: Wzór aplikacji i ciśnienie

Wzór aplikacji pomaga równomiernie rozprowadzić TIM podczas wywierania nacisku. Oto krótki przewodnik, którego używamy w PTSMAKE podczas doradzania klientom.

| Wzór | Najlepsze dla | Zawodowiec | Con |

|---|---|---|---|

| Pojedyncza kropka | Małe, kwadratowe procesory | Proste, niskie ryzyko powstawania pęcherzyków powietrza | Nierówna na dużych powierzchniach |

| Linia / wzór X | Prostokątne lub duże procesory | Lepszy zasięg | Wyższe ryzyko uwięzienia powietrza |

| Rozprzestrzenianie się | Wszystkie typy (ręcznie) | Gwarantuje pełne pokrycie | Może łatwo uwięzić powietrze, jeśli jest źle wykonany |

Po nałożeniu TIM, montaż radiatora z równomiernym naciskiem jest ostatnim elementem. Ten nacisk wyciska nadmiar materiału i zapewnia najcieńszą możliwą linię wiązania. Zawsze należy przestrzegać specyfikacji momentu obrotowego dla sprzętu montażowego.

Prawidłowa aplikacja TIM to nauka. Wymaga czystych powierzchni, precyzyjnej ilości materiału, odpowiedniego wzoru i właściwego nacisku montażowego. Opanowanie tych kroków gwarantuje, że komponenty pozostaną chłodne i niezawodne pod obciążeniem.

Jak zaprojektować przepływ powietrza w obudowie?

Projektowanie na poziomie systemu ma kluczowe znaczenie. Pomyśl o swojej obudowie jak o mieście. Musisz zaprojektować superautostradę, aby powietrze mogło się płynnie przemieszczać.

Oznacza to stworzenie wyraźnej, bezpośredniej ścieżki. Powietrze powinno przepływać od chłodnego wlotu, przez gorące komponenty i wylot.

Ścieżka najmniejszego oporu

Twoim celem jest, aby ta ścieżka była jak najłatwiejsza. Każda przeszkoda tworzy korek, zmniejszając wydajność chłodzenia. Nawet małe rzeczy mają znaczenie.

Kluczowe kwestie

| Dobra praktyka | Zła praktyka |

|---|---|

| Jasna, bezpośrednia ścieżka | Wiele zakrętów i zwrotów |

| Uporządkowane kable | Nieuporządkowane, splątane kable |

| Wyrównany radiator | Płetwy blokujące przepływ powietrza |

| Minimalne przeszkody | Komponenty na drodze |

Odpowiednia konstrukcja systemu zapewnia, że każdy komponent, a zwłaszcza radiator, działa najlepiej jak potrafi.

Tworzenie czystej ścieżki przepływu powietrza

Najskuteczniejsza strategia chłodzenia zaczyna się od zdefiniowania ścieżki. Powietrze potrzebuje prostej linii od wentylatora wlotowego do wylotowego. Nie pozwól mu błądzić.

Dzięki temu chłodne powietrze jest kierowane bezpośrednio do najgorętszych podzespołów. Wszelkie odchylenia lub recyrkulacja zmniejszają zdolność systemu do skutecznego rozpraszania ciepła.

Minimalizacja przeszkód

Każdy element na ścieżce przepływu powietrza tworzy opór. Wysokie kondensatory, wsporniki lub źle umieszczone płytki PCB mogą zakłócać przepływ, tworząc gorące punkty.

Ten opór jest często nazywany impedancja16. Obniżenie go jest kluczowe. Często doradzamy klientom PTSMAKE, aby rozważyli układ komponentów na wczesnym etapie projektowania. Niewielka zmiana może mieć duży wpływ.

Zarządzanie kablami to nie tylko wygląd

Luźne, nieuporządkowane kable są głównym źródłem przeszkód. Mogą one blokować znaczną część ścieżki przepływu powietrza, drastycznie zmniejszając chłodzenie.

| Technika | Korzyści |

|---|---|

| Opaski zaciskowe lub wiązanie | Tworzy czyste kanały dla powietrza. |

| Kable o niestandardowej długości | Eliminuje nadmiar luzu. |

| Prowadzenie wzdłuż ścian | Utrzymuje główną ścieżkę w czystości. |

Wyrównanie radiatora

Jest to bardzo ważny szczegół. Żebra radiatora muszą być wyrównane z kierunkiem przepływu powietrza.

Jeśli żebra są ustawione prostopadle do przepływu, działają jak ściana. Blokuje to powietrze i uniemożliwia prawidłowe działanie radiatora. Równoległe ułożenie pozwala na swobodny przepływ powietrza pomiędzy żeberkami, odprowadzając ciepło w efektywny sposób.

Dobrze zaprojektowana obudowa traktuje przepływ powietrza priorytetowo. Zapewnia wyraźną ścieżkę od wlotu do wylotu, zarządza kablami, minimalizuje przeszkody i prawidłowo ustawia radiator w celu uzyskania optymalnej wydajności termicznej.

Jak prototypować i testować rozwiązania termiczne?

Walidacja eksperymentalna to miejsce, w którym teoria spotyka się z rzeczywistością. Jest to kluczowy krok do potwierdzenia, czy rozwiązanie termiczne, takie jak niestandardowy radiator, działa zgodnie z projektem. Proces ten wykracza poza symulację.

Tworzymy rzeczywisty test, aby uzyskać twarde dane. Gwarantuje to niezawodność komponentu.

Kluczowe kroki walidacji

Proces jest metodyczny. Musimy kontrolować zmienne, aby uzyskać dokładne wyniki. Celem jest zmierzenie rzeczywistej wydajności cieplnej przy znanym obciążeniu cieplnym. Potwierdza to nasze wybory projektowe.

| Sprzęt | Cel |

|---|---|

| Termopary | Precyzyjny pomiar temperatury w kluczowych punktach. |

| Zasilanie | Zastosuj kontrolowane, znane obciążenie cieplne. |

| Komora termiczna | Stwórz stabilną temperaturę otoczenia. |

| Rejestrator danych | Rejestrowanie danych temperatury w czasie. |

Fizyczne testy zapewniają niezaprzeczalny dowód wydajności.

Szczegółowy proces eksperymentalny

Weryfikacja rozwiązania termicznego wymaga precyzji. W poprzednich projektach w PTSMAKE odkryliśmy, że staranna konfiguracja jest wszystkim. Zapobiega to błędnym danym, które mogą prowadzić do późniejszych awarii w terenie. Cały proces zależy od dokładności i kontroli.

Oprzyrządowanie źródła ciepła

Najpierw podłączamy termopary bezpośrednio do źródła ciepła. Umieszczamy je również na radiatorze i w kluczowych punktach otaczającego powietrza. Umiejscowienie ma kluczowe znaczenie dla uchwycenia dokładnego profilu termicznego systemu. To pokazuje nam, jak porusza się ciepło.

Tworzenie kontrolowanego środowiska

Następnie umieszczamy cały zespół w komorze termicznej. Pozwala nam to ustawić i utrzymać określoną temperaturę otoczenia. Eliminuje to zewnętrzne wahania środowiskowe z równania. Dzięki temu wyniki naszych testów są powtarzalne i wiarygodne.

Osiągnięcie stan ustalony17 jest tutaj głównym celem. Oznacza to, że temperatura ustabilizowała się i nie zmienia się w czasie. Stosujemy znane, stałe obciążenie cieplne do komponentu. Następnie czekamy, aż wszystkie odczyty termopar będą stabilne. Dopiero wtedy rejestrujemy ostateczne dane dotyczące wydajności.

| Parametr | Oczekiwany (symulacja) | Rzeczywisty (Test) |

|---|---|---|

| Maksymalna temperatura komponentu | 85°C | 83°C |

| Temperatura radiatora | 65°C | 64°C |

| Temperatura otoczenia | 25°C | 25°C |

Walidacja eksperymentalna wypełnia lukę między symulacją projektu a rzeczywistą wydajnością. Obejmuje ona precyzyjne oprzyrządowanie, kontrolowane środowisko i metodyczne gromadzenie danych w celu potwierdzenia, że rozwiązanie termiczne spełnia wymagane specyfikacje. Ten krok jest niezbędny do zapewnienia niezawodności produktu.

Jak spadek ciśnienia wpływa na wybór wentylatora i radiatora?

Wybór odpowiedniego wentylatora to coś więcej niż tylko jego maksymalny przepływ powietrza. Należy dopasować wentylator do oporu systemu.

Jest to działanie równoważące. Jest on definiowany przez dwa krytyczne wykresy: krzywą wydajności wentylatora i krzywą impedancji systemu.

Kluczowi gracze

Krzywa wydajności wentylatora

Ta krzywa, pochodząca od producenta wentylatora, pokazuje, ile powietrza wentylator może przemieścić przy różnych poziomach ciśnienia.

Krzywa impedancji systemu

Krzywa ta reprezentuje rezystancję całego systemu. Obejmuje to obudowę, filtry, a zwłaszcza radiator.

| Charakterystyka | Krzywa wydajności wentylatora | Krzywa impedancji systemu |

|---|---|---|

| Co pokazuje | Siła wentylatora | Odporność systemu |

| Źródło | Dostarczone przez producenta wentylatorów | Określone przez projekt |

| Cel | Aby pokonać opór | Aby zminimalizować przepływ |

Rzeczywista wydajność układu chłodzenia znajduje się w miejscu przecięcia tych dwóch krzywych. Miejsce to nazywane jest punktem pracy.

Pokazuje ona rzeczywisty przepływ powietrza i ciśnienie statyczne, które można uzyskać w konkretnym urządzeniu. Nie można patrzeć wyłącznie na krzywą wentylatora.

Znajdowanie punktu operacyjnego

Celem jest znalezienie tego "najlepszego miejsca". The impedancja systemu18 nie jest liniowy. Wraz ze wzrostem przepływu powietrza, opór stawiany przez komponenty takie jak gęsty radiator rośnie znacznie szybciej.

W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak źle dobrany wentylator i radiator prowadzą do problemów. Wentylator może mieć wydajność 50 CFM na otwartym powietrzu, ale tylko 20 CFM w systemie o wysokiej rezystancji.

To niedopasowanie skutkuje słabym chłodzeniem lub nadmiernym hałasem. Zawsze analizujemy te krzywe, aby zapewnić efektywną współpracę komponentów.

Poniższa tabela pokazuje, jak spadek ciśnienia może wzrastać wraz z przepływem powietrza w typowym systemie.

| Przepływ powietrza (CFM) | Wymagane ciśnienie (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

To ilustruje wyzwanie. Podwojenie przepływu powietrza może czterokrotnie zwiększyć wymagane ciśnienie z wentylatora. Dobrze zaprojektowany radiator ma kluczowe znaczenie.

Punkt pracy to miejsce, w którym wydajność wentylatora spotyka się z oporem systemu. Znalezienie tego punktu na wykresie jest niezbędne do przewidywania rzeczywistego przepływu powietrza i zapewnienia prawidłowego chłodzenia komponentów bez generowania niepotrzebnego hałasu lub marnowania energii.

Jak zrównoważyć wydajność, koszty i ograniczenia rozmiaru?

To podstawowe wyzwanie w inżynierii. Każdy projekt wymusza kompromis między wydajnością, kosztami i rozmiarem. Nie można zmaksymalizować wszystkich trzech.

Twój główny cel dyktuje najlepszą ścieżkę. Czy najważniejszy jest budżet? A może kompaktowa konstrukcja nie podlega negocjacjom? A może liczy się tylko najwyższa wydajność?.

Zrozumienie priorytetów projektu jest pierwszym krokiem. Ta równowaga definiuje sukces produktu końcowego. Kieruje ona każdym wyborem materiału i projektu.

| Ograniczenie | Główny cel |

|---|---|

| Wydajność | Maksymalna wydajność chłodzenia |

| Koszt | Najniższe koszty produkcji |

| Rozmiar | Najmniejszy fizyczny ślad |

Przeanalizujmy to na podstawie rzeczywistych scenariuszy. Każda ścieżka prowadzi do zupełnie innego rozwiązania dla projektu radiatora. Kluczem jest sterownik projektu.

Scenariusz 1: Koszt jest siłą napędową

Jeśli budżet jest ograniczony, często rozwiązaniem są radiatory z wytłaczanego aluminium. Są one produkowane masowo i opłacalne. Oprzyrządowanie jest stosunkowo niedrogie.

Choć nie należą do najwydajniejszych, są idealne dla wielu urządzeń elektroniki użytkowej. Oferują dobre chłodzenie w swojej cenie.

Scenariusz 2: Mało miejsca

W przypadku kompaktowych urządzeń, takich jak laptopy lub komputery przenośne, przestrzeń jest luksusem. Tutaj rurka cieplna staje się niezbędna. Sama w sobie nie odprowadza zbyt wiele ciepła.

Zamiast tego skutecznie przenosi ciepło z małego źródła do większego stosu żeber. Pozwala to na elastyczne i kompaktowe konstrukcje.

Scenariusz 3: Wydajność jest najważniejsza

Gdy potrzebujesz maksymalnego chłodzenia, koszt i rozmiar stają się drugorzędne. Pomyśl o wysokiej klasy komputerach do gier lub serwerach. Chłodzenie cieczą jest często jedynym wyborem.

Jest to skomplikowane i kosztowne. Ale usuwa ciepło znacznie skuteczniej niż chłodzenie powietrzem. Obniżanie Odporność termiczna19 jest tutaj głównym celem. W PTSMAKE obrabiamy złożone zimne płyty wymagane dla tych systemów.

| Scenariusz Kierowca | Typowe rozwiązanie | Kluczowe korzyści |

|---|---|---|

| Koszt | Wytłaczany radiator | Niska cena jednostkowa |

| Rozmiar | Zespół rurki cieplnej | Elastyczność projektowania |

| Wydajność | Chłodzenie cieczą | Doskonałe rozpraszanie ciepła |

Wybór rozwiązania termicznego to zadanie wymagające zachowania równowagi. Główny czynnik wpływający na projekt - koszt, rozmiar lub wydajność - wskaże właściwy wybór, niezależnie od tego, czy jest to proste wytłaczanie, rurka cieplna, czy złożony system chłodzenia cieczą.

Jak zrównoważyć wydajność chłodzenia i hałas?

Potężne urządzenie jest bezużyteczne, jeśli jest zbyt głośne. Hałas jest krytycznym ograniczeniem dla użytkownika. Celem jest efektywne odprowadzanie ciepła bez generowania hałasu.

Znalezienie najlepszego miejsca

Osiągnięcie tej równowagi jest kluczowym wyzwaniem w projektowaniu produktów. Wymaga to przemyślanego podejścia do komponentów zarządzania temperaturą.

Kluczowe metody redukcji hałasu

Możemy rozwiązać ten problem z trzech perspektyw. Obejmują one wybór wentylatora, inteligentne sterowanie i projekt radiatora. Każdy z nich odgrywa istotną rolę.

| Metoda | Główny cel | Wpływ na hałas |

|---|---|---|

| Większe, wolniejsze wentylatory | Cichszy przepływ powietrza | Znacząca redukcja |

| Sterowanie wentylatorem PWM | Dopasowanie prędkości do obciążenia | Redukcja dynamiki |

| Radiator o niskiej rezystancji | Ułatwienie przepływu powietrza | Umiarkowana redukcja |

Takie połączenie pozwala na efektywne i ciche chłodzenie.

Fizyka cichego chłodzenia

Korzystanie z większych wentylatorów to prosta, ale skuteczna strategia. Wentylator 120 mm obracający się z prędkością 1000 RPM może poruszyć więcej powietrza niż wentylator 80 mm obracający się z prędkością 1500 RPM, ale przy znacznie mniejszym hałasie. Wolniejsze obroty redukują dźwięki mechaniczne i turbulencje powietrza.

Inteligentne zarządzanie prędkością wentylatora

Nowoczesne systemy nie potrzebują pełnej mocy chłodzenia przez cały czas. Tutaj z pomocą przychodzą inteligentne sterowniki. Poprzez wdrożenie Modulacja szerokości impulsów20 (PWM), prędkość wentylatora dostosowuje się dynamicznie w oparciu o rzeczywiste obciążenie termiczne. Wentylator obraca się tylko tak szybko, jak to konieczne. Zapobiega to ciągłemu dudnieniu wentylatora pracującego z maksymalną prędkością podczas bezczynności lub przy niskim obciążeniu.

Aerodynamika w projektowaniu radiatorów

Konstrukcja radiator ma kluczowe znaczenie. Komponent o wysokim oporze aerodynamicznym zmusza wentylator do cięższej pracy, generując więcej hałasu, aby przepchnąć powietrze.

Rozstaw płetw i przepływ powietrza

W poprzednich projektach PTSMAKE skupiliśmy się na optymalizacji odstępów między żeberkami. Dobrze zaprojektowane radiator umożliwia przepływ powietrza z minimalnymi przeszkodami. Obniża to wymagane ciśnienie wentylatora, a w konsekwencji poziom hałasu.

| Obciążenie termiczne | Wymagana prędkość wentylatora | Wynikowy poziom hałasu |

|---|---|---|

| Bieg jałowy (10%) | 20% (800 OBR./MIN) | Bardzo niski |

| Średni (50%) | 50% (1500 OBR./MIN) | Umiarkowany |

| Wysoki (100%) | 100% (3000 OBR./MIN) | Wysoki |

Równoważenie wydajności i akustyki nie polega na kompromisach. Chodzi o inteligentną inżynierię. Łącząc większe, wolniejsze wentylatory z kontrolą PWM i radiatorami o niskiej rezystancji, tworzymy systemy, które są zarówno wydajne, jak i przyjemnie ciche, zwiększając ogólne wrażenia użytkownika.

Analiza nieudanego projektu chłodzenia: co poszło nie tak?

Przyjrzyjmy się powszechnemu problemowi. Nowy serwer klienta ciągle się przegrzewał. Wyglądał na solidną konstrukcję, ale zawodził pod obciążeniem.

Dlaczego tak się stało?

Wspólnie przeprowadzimy analizę przyczyn źródłowych. Proces ten pomaga nam znaleźć dokładny punkt awarii. Jest to systematyczny sposób rozwiązywania złożonych problemów termicznych.

Łańcuch termiczny

Rozbijemy cały łańcuch termiczny krok po kroku. Pozwoli nam to sprawdzić każde ogniwo pod kątem potencjalnej awarii.

W przypadku tego serwera łańcuch termiczny ma kilka kluczowych ogniw. Musimy sprawdzić każde z nich pod kątem słabości. Badanie rozpoczyna się od źródła ciepła i przesuwa się na zewnątrz.

Krok 1: Źródło ciepła (CPU)

Najpierw sprawdziliśmy pobór mocy procesora. Czy działał w ramach swojej mocy obliczeniowej (TDP)? Czasami problemy z oprogramowaniem układowym mogą powodować nadmierne ciepło. Klient potwierdził ustawienia fabryczne, więc przeszliśmy dalej.

Krok 2: Ścieżka termiczna

Następnie przyjrzeliśmy się interfejsowi i radiatorowi. Materiał interfejsu termicznego (TIM) ma krytyczne znaczenie. Czy został prawidłowo zastosowany? Zbyt dużo lub zbyt mało to częsty punkt awarii. Wysoka strumień ciepła21 z nowoczesnych procesorów wymaga wydajnej ścieżki.

Krok 3: Przepływ powietrza i środowisko

Na koniec sprawdziliśmy przepływ powietrza. Czy wentylatory obracały się prawidłowo? Czy wlot lub wylot powietrza w obudowie był zablokowany? W naszych testach wszystko wydawało się w porządku.

Nasza lista kontrolna analizy przyczyn źródłowych szybko ujawniła problem:

| Komponent | Check Point | Status |

|---|---|---|

| CPU | Zgodność z TDP | przepustka |

| TIM | Jakość aplikacji | Niepowodzenie |

| Radiator | Skuteczność projektu | przepustka |

| Przepływ powietrza | Obroty wentylatora i ścieżka | przepustka |

W projektach, którymi zajmowaliśmy się w PTSMAKE, często winowajcą jest prosty błąd montażowy. TIM został nierównomiernie nałożony, tworząc izolacyjne szczeliny powietrzne. Ten mały błąd zepsuł cały system chłodzenia.

To studium przypadku pokazuje, że awaria chłodzenia jest często drobnym szczegółem, takim jak słaba aplikacja TIM. Systematyczna analiza całego łańcucha termicznego jest jedynym sposobem na znalezienie i naprawienie prawdziwej przyczyny problemu.

Zaprojektowanie rozwiązania termicznego dla diody LED o dużej mocy.

Przełóżmy teorię na praktykę, podejmując rzeczywiste wyzwanie projektowe. Musimy schłodzić diodę LED Chip-on-Board (COB) o dużej mocy 150 W.

Krytycznym ograniczeniem jest to, że rozwiązanie musi być całkowicie pasywne. Oznacza to brak wentylatorów. Naszym głównym celem jest utrzymanie temperatury złącza LED na poziomie nieprzekraczającym 125°C.

Specyfikacje projektowe

Oto kluczowe parametry, z którymi będziemy pracować. Są one typowe dla oświetlenia typu high-bay lub zastosowań przemysłowych.

| Parametr | Wartość |

|---|---|

| LED Power (P) | 150 W |

| Maksymalna temperatura złącza (T_j) | 125 °C |

| Metoda chłodzenia | Pasywny (konwekcja naturalna) |

| Zakładana temperatura otoczenia (T_a) | 25 °C |

Ten scenariusz wymaga solidnego i dobrze zaprojektowanego radiator.

Krok 1: Obliczanie wymaganego oporu cieplnego

Po pierwsze, musimy określić maksymalny całkowity opór cieplny, jaki może mieć system. Jest to ścieżka od złącza LED do otaczającego powietrza.

Formuła jest prosta:

R_total = (T_j - T_a) / P

Podłączanie naszych wartości:

R_całkowite = (125°C - 25°C) / 150W

R_total = 0,67 °C/W

Te 0,67 °C/W to nasz całkowity budżet termiczny. Jeśli będzie on wyższy, dioda LED będzie się przegrzewać.

Krok 2: Przełamanie ścieżki oporu

Całkowita rezystancja jest sumą kilku elementów. Obejmuje ona wewnętrzną rezystancję diody LED, rezystancję Materiał interfejsu termicznego22, i sam radiator.

R_total = R_jc + R_cs + R_sa

Musimy znaleźć wymaganą wydajność naszego radiatora (R_sa). Aby to zrobić, użyjemy typowych wartości dla innych komponentów.

| Składnik rezystancyjny | Opis | Wartość typowa (°C/W) |

|---|---|---|

| R_jc | Złącze do obudowy (z arkusza danych LED) | 0.10 |

| R_cs | Case-to-Sink (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (Nasz cel) | ? |

Teraz rozwiązujemy dla R_sa:

R_sa = R_total - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Wynik ten jest naszym celem projektowym. Musimy wybrać lub zaprojektować na zamówienie pasywny radiator o rezystancji termicznej 0,52 °C/W lub mniejszej.

Zdefiniowaliśmy nasze wyzwanie dla 150-watowej diody LED. Kluczowym wnioskiem jest obliczony cel: nasz pasywny radiator musi mieć rezystancję termiczną 0,52 °C/W lub niższą. Ten konkretny parametr kieruje teraz wszystkimi naszymi kolejnymi decyzjami projektowymi i produkcyjnymi w PTSMAKE.

Jakie są najnowsze innowacje w technologii radiatorów?

Świat zarządzania ciepłem szybko ewoluuje. Wychodzimy poza proste wytłaczane aluminiowe żebra. Nowe technologie zmieniają sposób chłodzenia elektroniki.

Ta zmiana jest napędzana przez mniejsze, bardziej wydajne urządzenia. Generują one niesamowite ciepło w ciasnych przestrzeniach.

Przesuwanie granic chłodzenia

Innowacje koncentrują się na trzech głównych obszarach. Są to zaawansowana produkcja, nowe materiały i inteligentniejsze projekty. Każdy z nich oferuje unikalny sposób na poprawę rozpraszania ciepła.

Kluczowe obszary innowacji

Druk 3D pozwala na tworzenie złożonych, organicznych kształtów. Wcześniej było to niemożliwe.

Radiatory mikrokanałowe wykorzystują niewielkie kanały cieczy. Oferują one doskonałą wydajność w zastosowaniach chłodzenia cieczą.

Poniższa tabela przedstawia szybkie porównanie.

| Cecha | Tradycyjny radiator | Innowacyjny radiator |

|---|---|---|

| Produkcja | Wytłaczanie, obróbka CNC | Druk 3D, zaawansowane klejenie |

| Projekt | Proste płetwy, standardowe kształty | Złożone geometrie, zoptymalizowane |

| Materiał | Aluminium, miedź | Kompozyty, zmiana fazy |

| Metoda chłodzenia | Pasywne chłodzenie powietrzem | Chłodzenie cieczą, dwufazowe |

Badanie tych innowacji pomaga nam znaleźć najlepsze rozwiązania w zakresie chłodzenia. W PTSMAKE często doradzamy klientom, która technologia pasuje do ich konkretnych potrzeb. Nie chodzi o to, co jest najnowsze, ale o to, co jest najbardziej efektywne dla danej aplikacji.

Bliższe spojrzenie na nowe rozwiązania

Przyjrzyjmy się tym najnowocześniejszym technologiom. Każda z nich rozwiązuje inne wyzwanie termiczne, przesuwając granice możliwości nowoczesnego radiatora.

Druk 3D i optymalizacja topologii

Produkcja addytywna, czyli druk 3D, zmienia zasady gry. Pozwala nam tworzyć radiatory o zoptymalizowanej topologii. Są to lekkie, skomplikowane struktury zaprojektowane przez oprogramowanie w celu maksymalizacji powierzchni i przepływu powietrza.

W naszych poprzednich projektach widzieliśmy, że prototypy drukowane w 3D znacznie przewyższają tradycyjnie obrabiane części. Jest to szczególnie prawdziwe w przypadku zastosowań o nietypowych ograniczeniach przestrzennych.

Zaawansowane komory parowe i materiały

Komory parowe są bardziej zaawansowaną formą rurek cieplnych. Bardzo szybko i równomiernie rozprowadzają ciepło na dużej powierzchni. Dzięki temu idealnie nadają się do procesorów o dużej mocy.

Pojawiają się również nowe kompozytowe materiały termiczne. Materiały te można zaprojektować tak, aby miały unikalne właściwości, takie jak anizotropowa przewodność cieplna23. Oznacza to, że mogą kierować ciepło wzdłuż określonej ścieżki, z dala od wrażliwych komponentów.

| Technologia | Najlepszy przypadek użycia | Kluczowa zaleta |

|---|---|---|

| Mikrokanał | Elektronika o wysokiej gęstości | Doskonała wydajność chłodzenia cieczą |

| Druk 3D | Niestandardowe, złożone aplikacje | Niezrównana swoboda projektowania |

| Komora parowa | Wydajne procesory/układy GPU | Doskonałe rozprowadzanie ciepła |

| Kompozyty | Specjalistyczne ścieżki termiczne | Przestrajalne właściwości termiczne |

Nowe technologie, takie jak druk 3D, zaawansowane komory parowe i nowatorskie materiały kompozytowe, na nowo definiują możliwości radiatorów. Oferują one niestandardowe, wysokowydajne rozwiązania znacznie wykraczające poza tradycyjne metody, umożliwiając lepsze chłodzenie elektroniki nowej generacji.

Przekształć swoje projekty radiatorów za pomocą PTSMAKE

Chcesz ulepszyć swój projekt radiatora lub potrzebujesz specjalistycznych rozwiązań produkcyjnych? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, niezobowiązującą wycenę! Nasz zespół zapewnia precyzję, niezawodność i szybką realizację zleceń na elementy radiatorów obrabiane CNC i formowane wtryskowo - zaufali nam liderzy branży na całym świecie. Rozpocznij zapytanie już dziś!

Dowiedz się, jak mierzy się tę kluczową właściwość i dlaczego jest ona kluczem do skutecznego zarządzania temperaturą. ↩

Dowiedz się, w jaki sposób ta właściwość materiału ma kluczowe znaczenie dla efektywnego odprowadzania ciepła. ↩

Dowiedz się, w jaki sposób wybór tego materiału może zwiększyć przewodność cieplną i niezawodność produktu. ↩

Dowiedz się, w jaki sposób te zaawansowane materiały łączą właściwości metalu i ceramiki, zapewniając doskonałą wydajność w ekstremalnych warunkach. ↩

Zrozumienie fizyki jednolitego transferu ciepła i jego wpływu na zarządzanie ciepłem. ↩

Dowiedz się, w jaki sposób efekt ten wykorzystuje energię elektryczną do wytworzenia różnicy temperatur w celu aktywnego chłodzenia. ↩

Dowiedz się, jak płynny, niezakłócony przepływ powietrza znacznie poprawia wydajność cieplną w konstrukcji radiatora. ↩

Dowiedz się, jak ten kluczowy wskaźnik bezpośrednio wpływa na strategię zarządzania ciepłem i wybory projektowe. ↩

Dowiedz się, jak ta kluczowa właściwość wpływa na wydajność rozwiązania chłodzącego i ogólną wydajność systemu. ↩

Zrozumienie tego kluczowego czynnika pozwala zwiększyć dokładność obliczeń termicznych. ↩

Zrozumienie, w jaki sposób moc zamienia się w ciepło i wpływa na projekt termiczny. ↩

Dowiedz się, dlaczego temperatura wewnętrzna chipa jest najbardziej krytycznym wskaźnikiem zapewniającym niezawodność urządzenia. ↩

Dowiedz się więcej o tym, jak przepływ powietrza odprowadza ciepło z powierzchni. ↩

Odkryj podstawowe równania rządzące ruchem płynów, które umożliwiają analizę CFD. ↩

Dowiedz się, jak ten krytyczny czynnik bezpośrednio wpływa na wydajność wymiany ciepła i żywotność komponentów. ↩

Dowiedz się, jak obliczyć i zminimalizować impedancję przepływu powietrza w celu lepszego projektowania termicznego. ↩

Dowiedz się, dlaczego osiągnięcie tego stanu jest niezbędne do uzyskania wiarygodnych i powtarzalnych danych dotyczących wydajności cieplnej. ↩

Dowiedz się, jak obliczyć rezystancję systemu w celu precyzyjnego zarządzania temperaturą. ↩

Dowiedz się, jak ten kluczowy parametr określa zdolność radiatora do skutecznego rozpraszania ciepła. ↩

Dowiedz się, jak ta technika precyzyjnie kontroluje prędkość wentylatora, zapewniając cichsze i bardziej wydajne systemy chłodzenia. ↩

Dowiedz się, jak ten krytyczny parametr wpływa na projekt radiatora i wybór materiału w celu uzyskania optymalnej wydajności. ↩

Zrozumienie, w jaki sposób materiały te mają kluczowe znaczenie dla wypełniania mikroskopijnych szczelin powietrznych w celu zmaksymalizowania wymiany ciepła. ↩

Dowiedz się, w jaki sposób materiały mogą przewodzić ciepło w różnych kierunkach w celu zoptymalizowania chłodzenia. ↩