Projektowanie przekładni napędowych wygląda prosto na papierze, ale jeden błąd w obliczeniach może spowodować kosztowną awarię precyzyjnej maszyny. Wielu inżynierów zmaga się z rozbieżnością między teorią podręcznikową a rzeczywistym zastosowaniem, co prowadzi do przedwczesnych awarii przekładni, nadmiernego hałasu lub całkowitych awarii systemu.

Przewodnik po projektowaniu przekładni zapewnia systematyczne odpowiedzi na krytyczne pytania obejmujące podstawy przekładni, dobór materiałów, obliczenia obciążenia, specyfikacje produkcyjne i zapobieganie awariom. To kompleksowe podejście zapewnia niezawodne systemy przekładni, które spełniają wymagania dotyczące wydajności, unikając jednocześnie typowych pułapek projektowych.

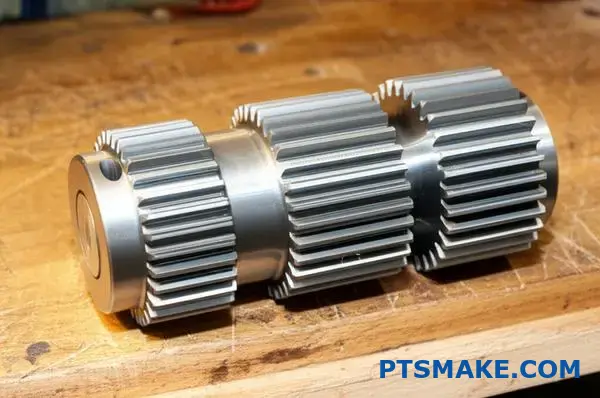

Dzięki mojemu doświadczeniu w PTSMAKE opracowałem 22 istotne pytania, które obejmują wszystko, od podstawowych zasad przekładni po zaawansowane kwestie projektowe. Ten przewodnik wypełnia lukę między teorią a praktyką, z którą boryka się wielu inżynierów podczas projektowania niezawodnych systemów przekładni do wymagających zastosowań.

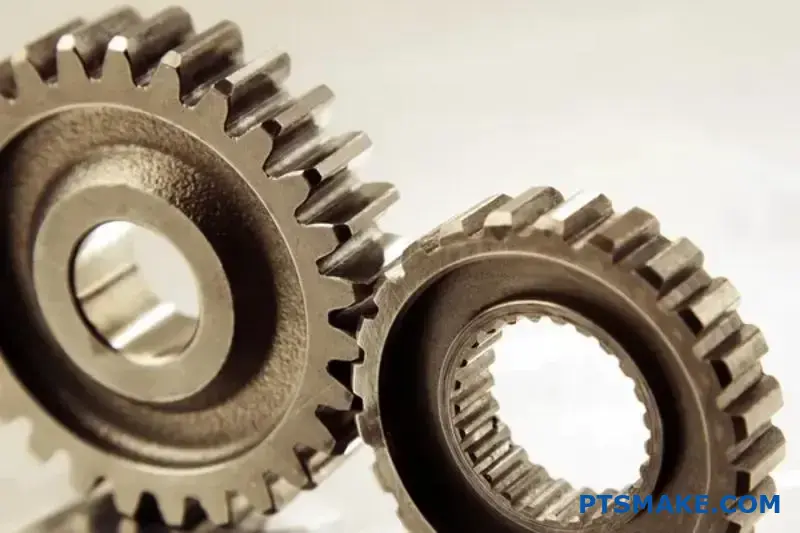

Jaki jest podstawowy cel przekładni poza przenoszeniem ruchu?

Większość ludzi, widząc koła zębate, myśli o prostym przenoszeniu ruchu. Jednak ich prawdziwy cel jest znacznie głębszy. Są to podstawowe narzędzia do manipulowania siłą i prędkością.

Przekładnie jako mnożniki siły

Koła zębate działają jak obracające się dźwignie. Mnożą moment obrotowy, czyli obrotowy odpowiednik siły. Pozwala to małemu silnikowi z łatwością przenosić duże obciążenia. Chodzi o uzyskanie przewagi mechanicznej.

Precyzyjna kontrola prędkości

To zwielokrotnienie momentu obrotowego ma swoją cenę: prędkość. Gdy moment obrotowy wzrasta, prędkość obrotowa proporcjonalnie maleje. Ten kompromis ma kluczowe znaczenie dla projektowania mechanicznego.

| Konfiguracja sprzętu | Moment obrotowy | Prędkość |

|---|---|---|

| Od małych do dużych | Zwiększenia | Spadki |

| Od dużych do małych | Spadki | Zwiększenia |

| Ten sam rozmiar | Bez zmian | Bez zmian |

Kontrola ta jest niezbędna w niezliczonych zastosowaniach.

Zasada przewagi mechanicznej

U podstaw systemu przekładniowego leży sprytne zastosowanie dźwigni. Wyobraź sobie zęby dwóch zazębiających się kół zębatych. Każdy punkt styku działa jak punkt podparcia, umożliwiając zwielokrotnienie siły.

Przełożenie przekładni, określone przez liczbę zębów przekładni napędzającej w stosunku do przekładni napędzanej, dyktuje tę przewagę. Wysokie przełożenie oznacza znaczne zwielokrotnienie momentu obrotowego. Jest to podstawowa koncepcja w projektowaniu układów napędowych.

Zrozumienie tej zasady pozwala nam projektować systemy o niesamowitej mocy i precyzji. Interakcja zachodzi wzdłuż koło podziałowe1, wyimaginowany okrąg, w którym zęby skutecznie się zazębiają.

Praktyczne zastosowania w układach napędowych

Ta koncepcja jest wszędzie. Znajduje się w skrzyni biegów samochodu, umożliwiając silnikowi wydajną pracę przy różnych prędkościach. Jest w maszynach przemysłowych, zapewniając siłę potrzebną do ciężkich zadań.

W PTSMAKE często współpracujemy z klientami przy projektowaniu niestandardowych systemów przekładni. Pomagamy im wybrać odpowiednie materiały i przełożenia. Zapewnia to, że końcowy zespół spełnia precyzyjne specyfikacje wydajności, od prototypu do produkcji. Właściwy dobór podwozie jest często najbardziej krytyczną decyzją w tym procesie.

| Stosunek (napędzany:napędzający) | Zmiana momentu obrotowego | Zmiana prędkości | Przykładowy przypadek użycia |

|---|---|---|---|

| 4:1 | 4x Wzrost | 4x Spadek | Wciągarka do podnoszenia ciężarów |

| 1:1 | Bez zmian | Bez zmian | Prosty przenośnik |

| 1:4 | 4x Spadek | 4x Wzrost | Wentylator o wysokiej prędkości |

Przekładnie zasadniczo zmieniają moc mechaniczną. Nie tylko przenoszą ruch, ale także go przekształcają. Pozwala to na precyzyjną kontrolę momentu obrotowego i prędkości, umożliwiając działanie złożonych maszyn. Chodzi o wykorzystanie podstaw fizyki do osiągnięcia potężnych rezultatów w inżynierii.

Czym jest kąt nacisku i jego wpływ na wydajność przekładni?

Mówiąc prościej, kąt docisku jest kluczowym parametrem w projektowaniu przekładni. Określa on kierunek działania siły między współpracującymi zębami przekładni. Można to porównać do kąta natarcia.

Kąt ten ma bezpośredni wpływ na działanie przekładni. Najczęściej spotykane kąty nacisku to 14,5°, 20° i 25°. Każdy z nich oferuje inny zestaw kompromisów.

Oto krótki przegląd tych standardowych kątów.

| Kąt standardowy | Wspólna Era |

|---|---|

| 14.5° | Starszy standard |

| 20° | Aktualny standard branżowy |

| 25° | Aplikacje o wysokiej wydajności |

Wybór odpowiedniego produktu ma kluczowe znaczenie dla powodzenia projektu. Jest to równowaga między wytrzymałością a innymi czynnikami wpływającymi na wydajność.

Zrozumienie kompromisów

Wybór kąta nacisku tworzy bezpośredni kompromis. Dotyczy on przede wszystkim wytrzymałości zębów i siły promieniowej wywieranej na łożyska. Siła ta jest przenoszona wzdłuż linia działania2.

Większy kąt nacisku skutkuje szerszym i grubszym zębem u podstawy. Taka geometria sprawia, że ząb jest mocniejszy i bardziej odporny na zginanie i łamanie pod obciążeniem. Może on przenosić większy moment obrotowy.

Siła ta ma jednak swoją cenę. Wyższy kąt docisku zwiększa również składową siły promieniowej. Oznacza to, że większe obciążenie jest wypychane na zewnątrz na wał i łożyska przekładni. Może to prowadzić do przedwczesnego zużycia łożysk, jeśli nie zostanie to uwzględnione w projekcie. Wydajność przekładni napędowej może również ulec nieznacznemu zmniejszeniu.

Porównywanie kątów standardowych

W PTSMAKE pomagamy klientom wybrać optymalny kąt w oparciu o potrzeby aplikacji. Nasze testy pokazują wyraźne różnice w wydajności.

Kąt 14,5° zapewnia płynniejszą, cichszą pracę przy mniejszym obciążeniu łożyska. Zęby są jednak słabsze i bardziej podatne na podcinanie.

Kąt 20° jest nowoczesnym standardem. Oferuje doskonałą równowagę między wytrzymałością, wydajnością i rozsądnym poziomem hałasu. Jest to wszechstronny wybór do większości zastosowań.

Kąt 25° zapewnia maksymalną wytrzymałość zębów. Jest to idealne rozwiązanie dla systemów o dużym obciążeniu, ale generuje większy hałas i znacznie większe obciążenia łożysk.

| Cecha | Kąt 14,5 | Kąt 20 | Kąt 25 |

|---|---|---|---|

| Wytrzymałość zębów | Niższy | Dobry (Standard) | Najwyższy |

| Siła promieniowa | Najniższy | Umiarkowany | Najwyższy |

| Poziom hałasu | Najcichszy | Umiarkowany | Głośniej |

| Wydajność | Wysoki | Wysoki | Nieco niższy |

| Wspólne użytkowanie | Starsze maszyny | Cel ogólny | Wytrzymałość |

Wybór kąta nacisku jest krytycznym czynnikiem równoważącym. Należy rozważyć potrzebę wytrzymałości zębów w stosunku do zwiększonego obciążenia promieniowego łożysk i potencjalnego większego hałasu. Właściwy wybór zależy wyłącznie od konkretnych wymagań aplikacji.

Dlaczego moduł i podziałka są czymś więcej niż tylko liczbami?

Moduł i podziałka nie są tylko liczbami w arkuszu specyfikacji. To podstawowy język projektowania przekładni.

Ta pojedyncza wartość mówi wszystko o rozmiarze zęba koła zębatego. Ma ona bezpośredni wpływ na wytrzymałość i ogólną wydajność przekładni.

Definiowanie rozmiaru zęba

Większy moduł (lub mniejsza podziałka) oznacza większe, mocniejsze zęby. Ma to kluczowe znaczenie w przypadku zastosowań wymagających wysokiego momentu obrotowego.

Z kolei mniejszy moduł zapewnia drobniejsze, bardziej precyzyjne zęby. Są one idealne do zastosowań wymagających płynnej i cichej pracy.

| Parametr | Moduł wysoki (np. M4) | Moduł niski (np. M1) |

|---|---|---|

| Rozmiar zęba | Duży i wytrzymały | Small & Fine |

| Siła | Wysoki | Niższy |

| Najlepsze dla | Duże obciążenia, moc | Precyzja, niski poziom hałasu |

Wybór ten jest podstawowym kompromisem w inżynierii przekładni.

Wpływ na wytrzymałość i wymienność

Fizyczny rozmiar zęba koła zębatego, ustawiany przez moduł, jest bezpośrednio powiązany z jego nośnością. Większe zęby mogą wytrzymać większą siłę bez złamania. Dlatego właśnie główny podwozie w wytrzymałej skrzyni biegów ma duży moduł.

W poprzednich projektach PTSMAKE pomogliśmy klientom zoptymalizować ten wybór. Wybór odpowiedniego modułu równoważy wytrzymałość z innymi czynnikami, takimi jak waga i rozmiar. Niewielka korekta może znacząco zmienić trwałość produktu końcowego.

Najważniejszą zasadą jest jednak wymienność. Aby dwa koła zębate zazębiły się prawidłowo, muszą one musi mają ten sam moduł lub podziałkę. Nie ma wyjątków. Zapewnia to idealne zazębianie się zębów wzdłuż ich profili.

| Bieg 1 | Gear 2 | Wynik siatkowania |

|---|---|---|

| M2.0 | M2.0 | Perfect Mesh |

| M2.0 | M2.5 | Nie będzie siatki |

| 24 DP | 24 DP | Perfect Mesh |

| 24 DP | 20 DP | Nie będzie siatki |

To idealne sprzężenie pozwala na płynne i spójne przenoszenie mocy. Jest to znane jako działanie sprzężone3. Jeśli moduły nie pasują do siebie, koła zębate będą się zacinać, szybko zużywać lub po prostu nie będą działać.

Moduł i podziałka są podstawowymi parametrami projektowymi. Decydują one o rozmiarze zębów przekładni, co bezpośrednio wpływa na jej wytrzymałość, wydajność i, co najważniejsze, zdolność do zazębiania się z innymi przekładniami. Wybór ten ma kluczowe znaczenie dla każdego udanego systemu przekładni.

W jaki sposób luz i luz główny wpływają na praktyczne działanie przekładni?

W praktyce luz i luz główny nie są wadami. Są to niezbędne luki zaprojektowane w systemie przekładni. Potraktuj je jako przestrzeń do oddychania dla swoich kół zębatych.

Luz zwrotny to luz obrotowy między zazębiającymi się zębami. Luz korzeniowy to promieniowa szczelina między wierzchołkiem zęba a korzeniem współpracującego koła zębatego.

Bez nich koła zębate szybko by się zacinały i ulegały awarii.

Kluczowe różnice funkcjonalne

| Cecha | Główna rola | Wpływ na działanie |

|---|---|---|

| Backlash | Pozwala na film smarny | Zapobiega zagłuszaniu, redukuje hałas |

| Usuwanie korzeni | Zapobiega opadaniu z sił | Zapewnia płynny obrót |

Te celowe luki odgrywają kluczową rolę w cyklu życia przekładni. Często zarządzamy nimi z niezwykłą precyzją podczas fazy obróbki CNC w PTSMAKE, aby zapewnić naszym klientom optymalną wydajność.

Znaczenie przepływu smarowania

Luz zwrotny tworzy przestrzeń w kształcie klina, w której smar może być zasysany podczas zazębiania się zębów. Tworzy to niezbędny film hydrodynamiczny. Film ten zapobiega bezpośredniemu kontaktowi metalu z metalem. Zmniejsza to tarcie, zużycie i gromadzenie się ciepła.

Luz korzeniowy stanowi również zbiornik dla środka smarnego. Gwarantuje to, że cały profil zęba, zwłaszcza obszar korzenia narażony na duże obciążenia, pozostaje pokryty smarem.

Uwzględnianie odchyleń produkcyjnych

Żaden proces produkcyjny nie jest doskonały. Nawet w przypadku wysoce precyzyjnej obróbki CNC istnieją niewielkie tolerancje w profilu zębów, podziałce i rozmieszczeniu.

Luz zapewnia bufor. Absorbuje on te małe niedoskonałości. Gwarantuje to, że koła zębate mogą nadal płynnie zazębiać się bez zakłóceń. Ma to kluczowe znaczenie dla niezawodności każdego systemu przekładni.

Zapobieganie zacięciom spowodowanym rozszerzalnością cieplną

Koła zębate generują ciepło podczas pracy. Gdy się nagrzewają, metal rozszerza się. Bez odpowiedniego luzu rozszerzalność cieplna4 spowodowałoby sklejenie się zębów, prowadząc do katastrofalnej awarii.

W oparciu o wyniki naszych testów, wymagany prześwit różni się znacznie w zależności od materiału i temperatury pracy.

| Materiał | Temp. Wzrost | Min. Wzrost luzu |

|---|---|---|

| Stal | 100°C (212°F) | ~0,12% średnicy podziałowej. |

| Aluminium | 100°C (212°F) | ~0,23% średnicy podziałowej. |

Sprawia to, że obliczenie prawidłowego luzu jest niezbędne w przypadku zastosowań wymagających wysokiej wydajności.

Luz zwrotny i luz główny są kluczowymi elementami konstrukcyjnymi. Zapewniają one miejsce na smarowanie, uwzględniają tolerancje produkcyjne i zapobiegają awariom operacyjnym spowodowanym wysoką temperaturą. Właściwa kontrola tych szczelin ma fundamentalne znaczenie dla niezawodnego i trwałego działania przekładni.

Co to jest współczynnik kontaktu i dlaczego ma znaczenie?

Współczynnik kontaktu jest krytycznym wskaźnikiem w projektowaniu przekładni. Informuje on po prostu o średniej liczbie par zębów stykających się w danym momencie.

Zrozumienie liczb

Współczynnik powyżej 1,0 jest niezbędny. Gwarantuje to, że zanim jedna para zębów się rozłączy, następna para już zacznie się stykać. Zapewnia to ciągły transfer ruchu. Wyższa liczba jest generalnie lepsza.

| Współczynnik kontaktu | Znaczenie |

|---|---|

| < 1.0 | Przerywany kontakt, nie działa |

| 1.2 - 1.4 | Standard dla wielu biegów, akceptowalny |

| > 1.6 | Wysoki współczynnik kontaktu, doskonała wydajność |

Wartość ta ma bezpośredni wpływ na wydajność przekładni.

Wyższy współczynnik kontaktu oferuje znaczące korzyści. Nie jest to tylko teoretyczna poprawa; zapewnia ona wymierne korzyści w zakresie wydajności. Jest to szczególnie prawdziwe w przypadku ciężko pracujących komponentów, takich jak przekładnie.

Dlaczego wyższy współczynnik kontaktu jest lepszy

Osiągnięcie wyższego przełożenia jest kluczowym celem w projektowaniu wysokowydajnych i precyzyjnych systemów przekładni.

Płynniejsze działanie

Gdy więcej zębów dzieli obciążenie, przenoszenie mocy jest bardziej stopniowe. Wygładza to przepływ mocy z jednego koła zębatego na drugie. Znacząco zmniejsza to pulsacje i wibracje w całym zespole.

Zmniejszony poziom hałasu

Płynniejszy transfer mocy bezpośrednio przekłada się na cichszą pracę. "Wycie" często słyszane z systemów przekładni jest zminimalizowane. Dzieje się tak, ponieważ uderzenia między zębami podczas siatka5 jest mniej gwałtowny i szorstki.

Ulepszona dystrybucja obciążenia

Rozłożenie obciążenia na wiele zębów zmniejsza obciążenie pojedynczego zęba. Zmniejsza to ryzyko wygięcia zęba, wżerów lub uszkodzeń zmęczeniowych. Rezultatem jest dłuższa żywotność i większa niezawodność przekładni.

| Cecha | Niski współczynnik kontaktu (<1,4) | Wysoki współczynnik kontaktu (>1,6) |

|---|---|---|

| Działanie | Mniej płynności, więcej wibracji | Bardzo płynna praca, minimalne wibracje |

| Hałas | Wyższy poziom hałasu | Cichsza praca |

| Obciążenie zębów | Skoncentrowany na jednej parze | Rozłożone na pary |

| Trwałość | Niższa trwałość zmęczeniowa | Wyższa trwałość zmęczeniowa |

Podsumowując, wyższy współczynnik styku ma zasadnicze znaczenie dla wysokiej jakości działania przekładni. Zapewnia ciągłe sprzęganie, co skutkuje płynniejszym przenoszeniem mocy, niższym poziomem hałasu i lepszym rozkładem obciążenia. To bezpośrednio zwiększa trwałość i niezawodność systemu.

Jakie są dwa główne sposoby uszkodzenia zęba koła zębatego?

Zrozumienie awarii przekładni ma kluczowe znaczenie dla niezawodnego projektowania mechanicznego. W PTSMAKE opieramy nasze obliczenia na dwóch podstawowych rodzajach uszkodzeń: zmęczeniu przy zginaniu zębów i zmęczeniu kontaktowym powierzchni.

Zmęczenie przy zginaniu

Ten rodzaj uszkodzenia prowadzi do całkowitego złamania zęba. Pęknięcie inicjuje się u nasady zęba, gdzie naprężenia zginające są największe.

Zmęczenie powierzchniowe

Uszkodzenie to objawia się jako wżery na powierzchniach roboczych zębów. Jest to spowodowane wysokim, powtarzającym się naciskiem podczas zazębiania.

Te dwa mechanizmy decydują o żywotności przekładni.

| Tryb awarii | Lokalizacja | Główna przyczyna |

|---|---|---|

| Zmęczenie przy zginaniu | Korzeń zęba | Powtarzające się naprężenie zginające |

| Zmęczenie powierzchniowe | Brzeg zęba | Wysokie naprężenie kontaktowe |

Koła zębate to podstawowe elementy układu przeniesienia napędu. Ich konstrukcja musi przewidywać i zapobiegać awariom. Przyjrzyjmy się bliżej mechanizmom, które każdy inżynier musi wziąć pod uwagę.

Mechanizm zmęczenia przy zginaniu

Pomyśl o zębie przekładni jak o małej belce wspornikowej. Za każdym razem, gdy zazębia się z innym zębem, szczególnie z silnego podwoziei wygina się. Obciążenie to powoduje powstanie maksymalnego naprężenia rozciągającego u nasady zaokrąglenia po obciążonej stronie.

Przy każdym obrocie naprężenie to zmienia się od zera do maksimum i z powrotem. W ciągu milionów cykli może powstać mikroskopijne pęknięcie zmęczeniowe. Pęknięcie to powoli rośnie, aż pozostały materiał nie jest już w stanie wytrzymać obciążenia. Rezultatem jest nagłe, całkowite złamanie zęba.

Początek zmęczenia powierzchniowego (wżery)

Styk między współpracującymi zębami przekładni wytwarza bardzo duży nacisk na boki zębów. Naprężenie to jest największe tuż pod powierzchnią styku.

Te powtarzające się wysokie ciśnienia generują podpowierzchniowe naprężenia ścinające6. Naprężenia te mogą inicjować mikroskopijne pęknięcia pod powierzchnią. Z czasem pęknięcia te powiększają się w kierunku powierzchni. Kiedy jedna z nich się przebije, mały kawałek materiału odrywa się, pozostawiając wgłębienie. Proces ten znany jest jako wżery.

| Charakterystyka | Zmęczenie zginaniem (złamanie) | Zmęczenie powierzchniowe (wżery) |

|---|---|---|

| Punkt początkowy | Filet z korzenia zęba | Brzeg zęba (podpowierzchniowy) |

| Rodzaj stresu | Naprężenie zginające (rozciągające) | Naprężenie kontaktowe ściskające |

| Wynik | Całkowite złamanie zęba | Wgłębienia na powierzchni zęba |

| Istotność | Często katastrofalne w skutkach | Stopniowa degradacja |

Podsumowując, zęby kół zębatych ulegają uszkodzeniu na dwa sposoby. Zmęczenie zginaniem powoduje katastrofalne pęknięcie u nasady. Zmęczenie powierzchniowe prowadzi do stopniowego wżerania się powierzchni bocznej. Oba tryby awarii muszą być uwzględnione w każdej solidnej konstrukcji przekładni, aby zapewnić długowieczność i niezawodność.

Jak tolerancja odległości między osiami wpływa na zazębienie przekładni?

Nieprawidłowa odległość między osiami to błąd krytyczny. Ma on bezpośredni wpływ na wydajność i żywotność zazębienia. Nawet niewielkie odchylenie od określonej tolerancji może powodować poważne problemy.

Problemy te wahają się od irytującego hałasu operacyjnego do całkowitej awarii systemu. Właściwa kontrola tego wymiaru jest niezbędna dla niezawodnego działania przekładni.

| Konsekwencje | Opis | Istotność |

|---|---|---|

| Zwiększony hałas | Przekładnie piszczą lub klikają podczas pracy. | Wysoki |

| Przyspieszone zużycie | Powierzchnie zębów ulegają przedwczesnej degradacji. | Wysoki |

| Katastrofalna awaria | Zęby mogą się złamać, powodując wyłączenie systemu. | Krytyczny |

Nie można tego przeoczyć podczas projektowania lub produkcji.

Nieprawidłowa odległość między środkami kół zębatych zmienia podstawową geometrię zazębienia. Zmienia to bezpośrednio sposób interakcji zębów, prowadząc do przewidywalnych, ale szkodliwych skutków. Dwie najbardziej znaczące zmiany dotyczą kąta nacisku roboczego i luzu.

Zmieniony kąt ciśnienia roboczego

Zbyt duża odległość między środkami zwiększa kąt ciśnienia roboczego7. Powoduje to zwiększenie siły promieniowej na wałach i łożyskach, co może prowadzić do przedwczesnego zużycia tych elementów. Powoduje to również skoncentrowanie obciążenia na mniejszej powierzchni zęba, zwiększając naprężenia stykowe.

I odwrotnie, zbyt mała odległość między osiami zmniejsza kąt docisku. Może się to wydawać korzystne, ale często prowadzi do wbijania się wierzchołków zębów koła zębatego w korzeń współpracującego koła zębatego, co nazywane jest interferencją.

Wpływ na backlash

Luz zwrotny to luz między współpracującymi zębami. Nieprawidłowa odległość między osiami ma na niego bezpośredni wpływ. Zależność jest prosta.

| Odległość środkowa | Efekt luzu | Potencjalny problem |

|---|---|---|

| Zbyt duży | Zwiększa luz | Obciążenia udarowe, hałas, uderzenia zębów |

| Za mały | Zmniejsza luz | Wiązanie, nadmierne ciepło, awaria smarowania |

W PTSMAKE zapewniamy, że nasze procesy obróbki CNC zachowują wąskie tolerancje w zakresie lokalizacji obudowy i wału. Kontrola ta ma kluczowe znaczenie dla każdego zespołu obejmującego przekładnię napędową, ponieważ gwarantuje utrzymanie zaprojektowanego luzu i kąta nacisku w celu zapewnienia płynnej i cichej pracy.

Krótko mówiąc, nieprawidłowa odległość między osiami jest główną przyczyną awarii systemu przekładni. Negatywnie zmienia kąt nacisku roboczego i luz, prowadząc do takich problemów jak hałas, nadmierne zużycie i potencjalne złamanie zęba.

Jakie podstawowe siły działają na pojedynczy ząb koła zębatego?

Siła styczna, o której mówiliśmy, jest głównym czynnikiem napędzającym ruch. Nie działa ona jednak samodzielnie. Aby naprawdę zrozumieć naprężenie zęba przekładni, musimy podzielić tę siłę.

Siła ta składa się z dwóch kluczowych komponentów. Są to siła normalna i siła promieniowa. Zrozumienie tego podziału ma kluczowe znaczenie. Jest to podstawa do obliczania naprężeń zginających i dokładnej analizy obciążeń łożysk.

| Składnik siły | Efekt podstawowy |

|---|---|

| Siła normalna | Powoduje stres kontaktowy |

| Siła promieniowa | Rozsuwa koła zębate |

Ta dekonstrukcja pomaga nam przejść od prostego modelu do precyzyjnej analizy inżynieryjnej.

Siła przenoszona z przekładni napędowej nie jest tak prosta jak jeden wektor. Jest to kombinacja sił, którymi należy zarządzać. Kluczem do zrozumienia tego jest kąt nacisku koła zębatego. Kąt ten dyktuje sposób podziału siły stycznej.

Składniki normalny i promieniowy

Całkowita siła działająca na ząb koła zębatego działa wzdłuż linii działania. Linia ta jest prostopadła do powierzchni zęba w punkcie styku. Ta całkowita siła jest tym, co nazywamy siłą normalną.

Siła normalna: Prawdziwe ciśnienie

Jest to rzeczywista siła dociskająca jeden ząb do drugiego. Jest to źródło naprężenia kontaktowego Hertza. Jest to również przeciwprostokątna w naszym trójkącie sił. Jej wielkość zależy od siły stycznej i kąta nacisku.

Siła promieniowa: Pchnięcie rozdzielające

Ten element działa w kierunku środka koła zębatego. Nie wykonuje żadnej użytecznej pracy w przenoszeniu momentu obrotowego. Zamiast tego odpycha dwa koła zębate od siebie. Pitch Circle8. Ta siła promieniowa bezpośrednio obciąża wały i łożyska. Jej ignorowanie prowadzi do przedwczesnego uszkodzenia łożysk.

W naszej pracy w PTSMAKE dokładnie analizujemy te komponenty. Zapewnia to, że nie tylko koła zębate, ale cały zespół, w tym wały i łożyska, mogą wytrzymać obciążenia operacyjne bez awarii.

| Siła | Kierunek | Kluczowy wpływ |

|---|---|---|

| Siła normalna | Prostopadle do powierzchni zęba w punkcie styku | Naprężenie kontaktowe, zużycie |

| Siła promieniowa | W kierunku środka koła zębatego | Obciążenie łożyska, ugięcie |

Dekompozycja siły stycznej to nie tylko ćwiczenie akademickie. Ma ona zasadnicze znaczenie dla praktycznego projektowania. Podzielenie jej na komponenty normalne i promieniowe pozwala nam obliczyć naprężenia zginające i obciążenia łożysk, zapobiegając krytycznym awariom w układzie przekładni.

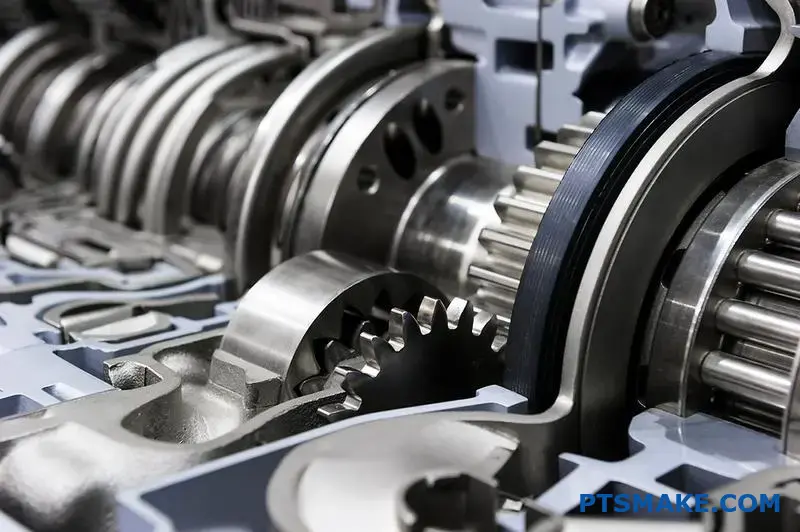

Jak sklasyfikować popularne rodzaje biegów?

Świetnym sposobem klasyfikacji przekładni jest ich orientacja wału. Ta prosta metoda pomaga szybko zawęzić wybór dla danego projektu. Tworzy jasny model mentalny.

Potraktuj to jako drzewo decyzyjne. Po pierwsze, należy zapytać, w jaki sposób wały wejściowe i wyjściowe są ustawione względem siebie. Czy są równoległe? Czy przecinają się? A może przecinają się bez przecinania? Odpowiedź na to pytanie pomoże dokonać wyboru.

Poniżej znajduje się podstawowy podział.

| Orientacja wału | Opis |

|---|---|

| Wały równoległe | Wały biegną w tej samej płaszczyźnie i nigdy się nie stykają. |

| Przecinające się szyby | Wały znajdują się w tej samej płaszczyźnie i przecinają się w jednym punkcie. |

| Nieingerujący | Wały znajdują się w różnych płaszczyznach i nie krzyżują się. |

Każda kategoria zawiera określone rodzaje biegów.

Rozwińmy ten system klasyfikacji. W naszych projektach w PTSMAKE jest to często pierwszy krok, jaki podejmujemy z klientami. Od razu wyjaśnia on intencje projektowe. Ta prosta struktura usuwa złożoność z procesu wyboru sprzętu.

Wały równoległe

Gdy wały biegną równolegle, wybór jest prosty. Najpopularniejsze są przekładnie zębate czołowe. Inną doskonałą opcją są przekładnie walcowe. Oferują one płynniejszą i cichszą pracę dzięki zębom ustawionym pod kątem. Głównym kompromisem jest generowany przez nie nacisk osiowy.

Przecinające się szyby

W przypadku wałów przecinających się, zwykle pod kątem 90 stopni, standardowym rozwiązaniem są przekładnie stożkowe. Ich stożkowy kształt pozwala na przenoszenie ruchu pomiędzy przecinającymi się osiami. Zęby przekładni mogą być proste, spiralne lub hipoidalne, w zależności od potrzeb aplikacji.

Nieprzecinające się, nierównoległe wały

Ta kategoria jest wyjątkowa. Wały krzyżują się w różnych płaszczyznach. Klasycznym przykładem jest przekładnia ślimakowa. Taka konfiguracja zapewnia dużą redukcję prędkości na niewielkiej przestrzeni. Przekładnia powierzchnia boiska9 kół zębatych umożliwia ten wyjątkowy transfer ruchu.

Tutaj znajduje się bardziej szczegółowa mapa.

| Orientacja wału | Typowe rodzaje przekładni | Główne cechy |

|---|---|---|

| Równoległy | Ostroga, spirala | Prosty transfer ruchu; wydajny. |

| Przecinające się | Skos | Zmienia kierunek przenoszenia mocy. |

| Nieingerujący | Robak, skrzyżowane pięty | Wysokie przełożenia w pojedynczym stopniu. |

Klasyfikacja kół zębatych według orientacji wału to ważny pierwszy krok. Ten model mentalny upraszcza proces wyboru, dostosowując typy przekładni bezpośrednio do ich podstawowej funkcji mechanicznej. Pomaga to w doborze odpowiedniej przekładni do układu systemu.

Kiedy należy wybrać przekładnię walcową zamiast przekładni czołowej?

Wybór odpowiedniego sprzętu ma kluczowe znaczenie dla wydajności. Nie zawsze jest to prosta decyzja. Wybór między przekładnią zębatą czołową a śrubową zależy od konkretnych potrzeb aplikacji.

Musimy przyjrzeć się kluczowym czynnikom. Obejmują one obciążenie, hałas i złożoność produkcji. Szybkie porównanie może pomóc w zrozumieniu.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Orientacja zębów | Prosto, równolegle do osi | Pod kątem do osi |

| Poziom hałasu | Wyższy | Niższy |

| Nacisk osiowy | Brak | Tak |

| Koszt | Niższy | Wyższy |

Zrozumienie tych różnic jest pierwszym krokiem. Pomaga to zrównoważyć wydajność z budżetem, aby projekt zakończył się sukcesem.

Deeper Dive: Ostroga kontra spirala

Przyjrzyjmy się praktycznym różnicom. Konstrukcja zębów przekładni ma bezpośredni wpływ na ich działanie w systemie.

Nośność i gładkość

Koła zębate walcowe mają zęby ustawione pod kątem. Oznacza to, że zazębianie jest stopniowe. W danym momencie styka się więcej niż jeden ząb. Dzięki temu obciążenie jest lepiej rozłożone, co prowadzi do większej nośności i płynniejszego przenoszenia mocy. Przekładnie czołowe zazębiają się jednocześnie na całej powierzchni zęba.

Hałas i wibracje

Nagły, pełny kontakt zębów kół zębatych czołowych powoduje hałas i wibracje. Jest to często niedopuszczalne w produktach konsumenckich lub szybkich maszynach. Przekładnie walcowe, dzięki stopniowemu włączaniu, są znacznie cichsze i działają płynniej. To czyni je idealnym wyborem dla cichych Sprzęt do jazdy.

Wyzwanie ciągu osiowego

Kąt nachylenia zębów przekładni śrubowej wytwarza siłę boczną. Siła ta, znana jako nacisk osiowy10popycha koło zębate wzdłuż jego osi. Wymaga to łożysk, takich jak łożyska stożkowe, do zarządzania siłą. Przekładnie czołowe nie wytwarzają takiego nacisku, co upraszcza wymagania dotyczące łożysk.

Złożoność i koszt produkcji

Jest to wyraźny kompromis. Koła zębate czołowe są prostsze w projektowaniu i obróbce. Dzięki temu są bardziej opłacalne. Koła zębate walcowe wymagają bardziej złożonych procesów produkcyjnych ze względu na kąt pochylenia linii śrubowej. W PTSMAKE wykorzystujemy zaawansowaną obróbkę CNC do ich wydajnej produkcji.

| Kryterium | Przekładnia czołowa | Przekładnia śrubowa | Zastosowanie |

|---|---|---|---|

| Kontakt | Kontakt liniowy | Stopniowo, wiele zębów | Spirala zapewnia płynniejsze przenoszenie większych obciążeń. |

| Hałas | Wysoki | Niski | Spirala jest preferowana ze względu na cichą pracę. |

| Obciążenie wzdłużne | Nie | Tak | Spirala wymaga solidnego podparcia łożyska. |

| Wydajność | Wysoki (98-99%) | Nieco niższy ze względu na poślizg | Minimalna różnica dla większości zastosowań. |

| Koszt | Niższy | Wyższy | Przekładnie czołowe są lepsze w przypadku ograniczonych budżetów. |

Wybór zależy od zrównoważenia tych czynników. Przekładnie zębate walcowe zapewniają doskonałą wydajność w zakresie hałasu i obciążenia, ale wiążą się z dodatkową złożonością i kosztami. Przekładnie czołowe są prostym, ekonomicznym rozwiązaniem do zastosowań, w których hałas nie jest głównym problemem.

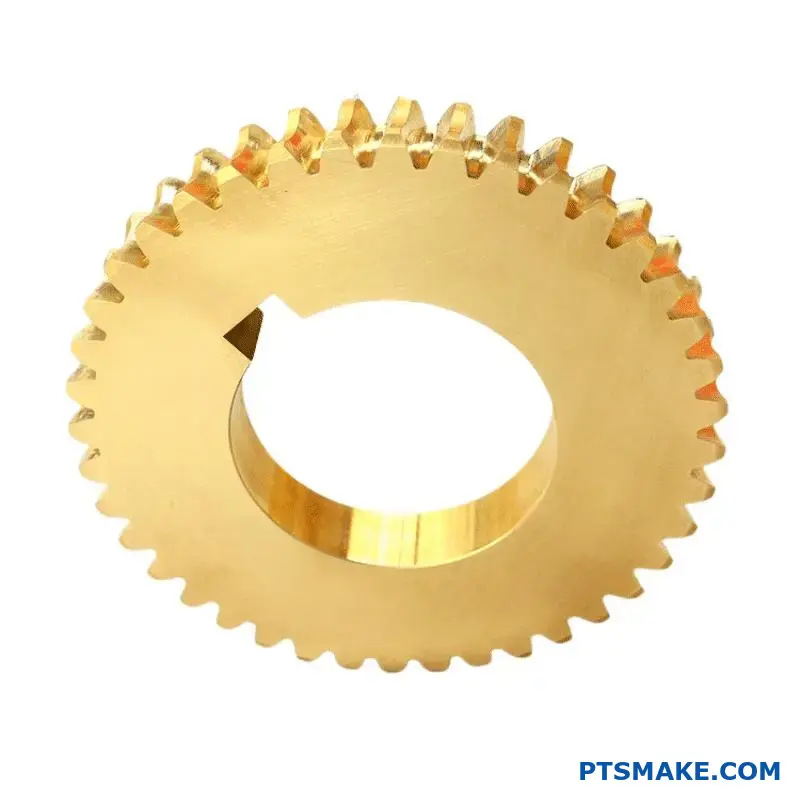

Jakie są wyjątkowe zastosowania przekładni stożkowych i ślimakowych?

Wybór odpowiedniego sprzętu jest kluczowy. Chodzi o dopasowanie narzędzia do konkretnego wyzwania inżynieryjnego. Przekładnie kątowe i ślimakowe nie są wymienne. Każda z nich rozwiązuje inny problem.

Przekładnie stożkowe doskonale radzą sobie ze zmianą kierunku mocy. Przekładnie ślimakowe są mistrzami redukcji prędkości. Zapobiegają one również jeździe wstecz. Zrozumienie tych różnic jest kluczem do efektywnego projektowania.

| Typ przekładni | Podstawowa funkcja |

|---|---|

| Przekładnia kątowa | Zmiana kierunku obrotu (zazwyczaj 90°) |

| Przekładnia ślimakowa | Redukcja prędkości i zabezpieczenie przed cofaniem |

Wybór ten ma bezpośredni wpływ na wydajność i niezawodność urządzenia.

Scenariusze dla przekładni kątowych

Przekładnie kątowe są najlepszym rozwiązaniem, gdy moc obrotowa musi skręcić w zakręt. Pomyśl o wiertarce ręcznej. Silnik obraca się poziomo, ale wiertło obraca się pionowo. Para przekładni kątowych umożliwia to 90-stopniowe przejście.

Innym klasycznym przykładem jest samochodowy mechanizm różnicowy. Umożliwia on obracanie się kół z różnymi prędkościami podczas skręcania. Spiralne przekładnie stożkowe są tu stosowane ze względu na ich płynną, cichą pracę przy dużych prędkościach. Ich zdolność do obsługi przecinających się wałów jest kluczowa.

Kiedy wybrać przekładnie ślimakowe

Przekładnie ślimakowe są optymalne do osiągania dużych redukcji biegów na niewielkiej przestrzeni. Pojedynczy zestaw przekładni ślimakowych może osiągnąć współczynnik redukcji 100:1 lub więcej. Jest to coś, z czym borykają się inne typy przekładni.

Rozważmy system przenośnika. Silnik pracuje z wysoką prędkością obrotową, ale taśma porusza się powoli z wysokim momentem obrotowym. Przekładnia ślimakowa jest do tego idealna. Ślimak działa jako przekładnia napędowa. System kinematyka11 są proste i wydajne.

Ich najlepszą cechą jest często samoblokujący charakter. Zapobiega to cofaniu się silnika pod wpływem obciążenia. Jest to wbudowany hamulec bezpieczeństwa, niezbędny w zastosowaniach takich jak windy, podnośniki i windy.

| Zastosowanie | Optimal Gear | Kluczowy powód |

|---|---|---|

| Wiertarka ręczna | Przekładnia kątowa | Zmienia obroty silnika o 90° |

| Przenośnik taśmowy | Przekładnia ślimakowa | Wysoka redukcja prędkości, wysoki moment obrotowy |

| Samochodowy mechanizm różnicowy | Przekładnia kątowa | Przesyła moc za róg |

| Podnośnik windy | Przekładnia ślimakowa | Samoblokujący dla bezpieczeństwa |

W PTSMAKE codziennie pomagamy klientom w dokonywaniu tych wyborów, aby zapewnić integralność mechaniczną.

Przekładnie stożkowe są najlepsze do przekierowywania mocy, zwłaszcza pod kątem 90 stopni. Przekładnie ślimakowe są niezrównane w przypadku dużych redukcji biegów i zastosowań wymagających nieodwracającego, samoblokującego mechanizmu. Każda z nich odgrywa odrębną, kluczową rolę w projektowaniu inżynieryjnym.

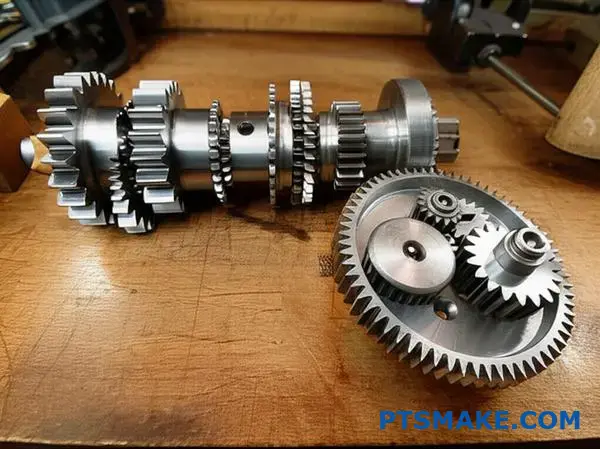

Co definiuje przekładnię prostą, złożoną i planetarną?

Zrozumienie przekładni zębatych zaczyna się od ich struktury. Każda konfiguracja jest specyficznym rozwiązaniem problemu mechanicznego. Nie chodzi tylko o zazębienie zębów.

Układ kół zębatych dyktuje ostateczny wynik. Obejmuje to prędkość, moment obrotowy i fizyczną przestrzeń, którą zajmuje.

Prosta przekładnia zębata

Jest to najbardziej podstawowa konfiguracja. Koła zębate są ułożone w linii, każde na własnym wale.

Przekładnia złożona

W tym przypadku co najmniej jeden wał posiada więcej niż jedno przełożenie. Pozwala to na większe zmiany przełożeń.

Przekładnia planetarna

Ten kompaktowy system posiada centralne koło słoneczne. Wokół niego obraca się wiele kół zębatych "planetarnych", a wszystkie one znajdują się w zewnętrznym kole zębatym "pierścieniowym".

| Typ przekładni | Strukturalny znak rozpoznawczy | Główny cel |

|---|---|---|

| Prosty | Każde koło zębate na oddzielnym wale, połączone szeregowo. | Podstawowa modyfikacja prędkości/momentu obrotowego. |

| Związek | Wiele kół zębatych na wspólnym wale. | Duża redukcja prędkości na małej przestrzeni. |

| Planetarny | Układ koła słonecznego, planetarnego i pierścieniowego. | Wysoki moment obrotowy, kompaktowość, koncentryczne wejście/wyjście. |

Jak struktura dyktuje funkcję

Fizyczny układ przekładni jest najważniejszy. W PTSMAKE często prowadzimy klientów przez te wybory. Decyzja ta ma wpływ na wydajność i rozmiar produktu końcowego.

Pociągi proste: Bezpośrednie i liniowe

W prostym układzie przekładni moc przepływa liniowo. Przechodzi z jednego biegu na drugi. Przełożenie jest określane wyłącznie przez pierwsze i ostatnie koło zębate. Przekładnie pośrednie, czyli koła zębate, zmieniają jedynie kierunek obrotów.

Pociągi złożone: Efektywność przestrzenna

Pociągi złożone są sprytne. Umieszczając dwa koła zębate o różnych rozmiarach na tym samym wale, można uzyskać duże przełożenie w kompaktowej formie. Wyjście pierwszej pary staje się wejściem dla drugiej, a wszystko to na jednej wspólnej osi. Jest to często spotykane rozwiązanie w projektach wymagających znacznej redukcji prędkości bez zajmowania dużej powierzchni. Początkowy Sprzęt do jazdy wybór ma tutaj kluczowe znaczenie.

Przekładnie planetarne: Moc i precyzja

Systemy planetarne lub epicykliczne są najbardziej złożone pod względem strukturalnym. Oferują one wysoką gęstość mocy. Oznacza to, że mogą obsługiwać znaczne Mnożenie momentu obrotowego12 w bardzo małej obudowie. Obciążenie jest dzielone między kilka przekładni planetarnych. Taki rozkład zmniejsza obciążenie poszczególnych zębów i pozwala na płynną, niezawodną pracę. Dzięki temu idealnie nadają się do zastosowań od automatycznych skrzyń biegów po ramiona robotów.

| Cecha | Prosta przekładnia zębata | Przekładnia złożona | Przekładnia planetarna |

|---|---|---|---|

| Układ | Liniowy | Ułożone na wałach | koncentryczny (słońce, planeta, pierścień) |

| Wykorzystanie przestrzeni | Może być długi | Kompaktowy dla wysokich współczynników | Bardzo kompaktowy |

| Moment obrotowy | Niski do umiarkowanego | Umiarkowany do wysokiego | Bardzo wysoka |

| Złożoność | Niski | Umiarkowany | Wysoki |

Krótko mówiąc, różnice konstrukcyjne między przekładniami prostymi, złożonymi i planetarnymi są celowe. Każda konstrukcja oferuje unikalną kombinację korzyści w zakresie prędkości, momentu obrotowego i rozmiaru. Wybór właściwej ma kluczowe znaczenie dla sukcesu aplikacji.

W jaki sposób przekładnie planetarne umożliwiają unikalne ścieżki przepływu mocy?

Przekładnie planetarne mają genialnie prostą budowę. Składają się z trzech głównych części. Taka konstrukcja pozwala na tak wyjątkowy przepływ mocy.

Podstawowe komponenty

System ma centralne koło słoneczne. Wokół niego krąży wiele kół planetarnych. Zewnętrzne koło zębate z wewnętrznymi zębami otacza je wszystkie.

| Komponent | Rola |

|---|---|

| Sun Gear | Przekładnia centralna |

| Planet Gears | Sprzęt do orbitowania wokół słońca |

| Przekładnia pierścieniowa | Zewnętrzne, wewnętrzne koło zębate |

Przytrzymując jeden z tych elementów nieruchomo, można całkowicie zmienić wydajność. Ta wszechstronność jest ich największą siłą.

Ta modułowa funkcja jest powodem, dla którego pociąg epicykliczny13 jest kamieniem węgielnym w nowoczesnych przekładniach i maszynach. Zdolność do przełączania ról między wejściem, wyjściem i elementem stacjonarnym jest tym, co tworzy te unikalne ścieżki przepływu mocy. W poprzednich projektach PTSMAKE wykorzystaliśmy to w złożonych aplikacjach zrobotyzowanych.

Osiągnięcie redukcji biegów

W przypadku redukcji biegów zwykle używamy koła słonecznego jako wejścia. Koło koronowe jest nieruchome.

Nośnik planetarny staje się wyjściem. Taka konfiguracja znacznie zwiększa moment obrotowy przy jednoczesnym zmniejszeniu prędkości. Przekładnie planetarne skutecznie stają się końcowym mechanizmem napędowym, przenosząc moc na nośnik.

Tworzenie Overdrive

Aby uzyskać przesterowanie, role są zamieniane. Nośnik planety działa jako wejście.

Koło słoneczne pozostaje nieruchome. Koło koronowe staje się wówczas elementem wyjściowym. Taka konfiguracja powoduje, że prędkość wyjściowa jest wyższa niż prędkość wejściowa, co jest idealne dla wydajności przy dużych prędkościach.

Włączanie ruchu wstecznego

W przypadku biegu wstecznego nośnik planety jest nieruchomy. Koło słoneczne stanowi wejście.

Zmusza to koła planetarne do działania jako koła zębate pośrednie. Przenoszą one ruch na koło koronowe, powodując, że obraca się ono w przeciwnym kierunku niż koło słoneczne.

| Tryb | Wejście komponentowe | Komponent stacjonarny | Składnik wyjściowy | Wynik |

|---|---|---|---|---|

| Redukcja | Sun Gear | Przekładnia pierścieniowa | Planet Carrier | Moment obrotowy w górę, prędkość w dół |

| Overdrive | Planet Carrier | Sun Gear | Przekładnia pierścieniowa | Zwiększenie prędkości, zmniejszenie momentu obrotowego |

| Odwrócony | Sun Gear | Planet Carrier | Przekładnia pierścieniowa | Zmiana kierunku |

Elegancja przekładni planetarnej polega na jej trójskładnikowej strukturze. Strategicznie utrzymując jedną część nieruchomo - słońce, pierścień lub nośnik planety - możemy tworzyć bardzo różne wyjścia, takie jak redukcja, nadbieg lub bieg wsteczny z jednego kompaktowego zespołu.

Jaki jest kompromis na poziomie systemu pomiędzy różnymi materiałami, z których wykonane są przekładnie?

Wybór odpowiedniego materiału przekładni to krytyczna decyzja. Ma ona bezpośredni wpływ na wydajność, żywotność i koszty. Każdy materiał oferuje unikalny zestaw właściwości.

Inżynierowie muszą starannie wyważyć te czynniki. Idealny wybór dla przekładni napędowej o wysokim momencie obrotowym będzie różnił się od aplikacji o niskim obciążeniu.

Przegląd typowych materiałów przekładni

Porównajmy cztery popularne rodzaje materiałów. Każdy z nich ma swoje zalety i wady. Ta równowaga jest kluczem do projektowania systemu.

| Materiał | Kluczowa zaleta | Typowy przypadek użycia |

|---|---|---|

| Stal węglowa | Niski koszt | Maszyny ogólne |

| Stal stopowa | Wysoka wytrzymałość | Przekładnie samochodowe |

| Brąz | Niskie tarcie | Przekładnie ślimakowe |

| Polimery | Lekki, cichy | Elektronika użytkowa |

Ta tabela zapewnia szybkie odniesienie. Ostateczna decyzja wymaga jednak głębszej analizy.

Dokonanie właściwego wyboru wymaga szczegółowej analizy kompromisów. W PTSMAKE prowadzimy klientów za pomocą matrycy decyzyjnej. Wyjaśnia ona priorytety dla każdego unikalnego projektu.

Matryca decyzyjna dla materiałów przekładni

Ta matryca pomaga zwizualizować kompromisy. Oceniamy każdy materiał od niskiego do bardzo wysokiego w oparciu o kluczowe kryteria. Dane te opierają się na naszych wewnętrznych testach i doświadczeniu projektowym.

| Materiał | Siła | Odporność na zużycie | Koszt | Waga |

|---|---|---|---|---|

| Stal węglowa | Średni | Średni | Niski | Wysoki |

| Stal stopowa | Bardzo wysoka | Wysoki | Średni | Wysoki |

| Brąz | Niski-średni | Wysoki | Wysoki | Wysoki |

| Polimery (np. nylon, PEEK) | Niski | Niski-średni | Niski-Wysoki | Bardzo niski |

Głębsza analiza kompromisów

Stale stopowe oferują najwyższą wytrzymałość. Wiąże się to jednak z wyższymi kosztami i wagą. To sprawia, że idealnie nadają się do wymagających systemów przemysłowych lub motoryzacyjnych.

Polimery doskonale redukują hałas i wagę. Jednak ich niższa wytrzymałość ogranicza ich zastosowanie w przypadku dużych obciążeń. Ich właściwości trybologiczne14 może się znacznie różnić w zależności od rodzaju polimeru.

Brąz to specjalistyczny wybór. Jest on często łączony ze stalową przekładnią ślimakową. Zapewnia doskonałą odporność na zużycie w kontakcie ślizgowym o wysokim tarciu, ale przy znacznych kosztach.

Wybór materiału, z którego wykonana jest przekładnia, to zadanie wymagające zachowania równowagi. Matryca decyzyjna upraszcza ten złożony proces. Pomaga rozważyć wytrzymałość w stosunku do kosztów i odporność na zużycie w stosunku do masy, zapewniając, że ostateczny wybór będzie idealnie dopasowany do wymagań systemu i budżetu.

W jaki sposób procesy obróbki cieplnej zmieniają właściwości kół zębatych?

Obróbka cieplna nie jest rozwiązaniem uniwersalnym. Różne metody pozwalają osiągnąć określone rezultaty. Cel jest często ten sam: twarda, odporna na zużycie powierzchnia z wytrzymałym, odpornym na uderzenia rdzeniem.

Równowaga ta ma kluczowe znaczenie dla długowieczności sprzętu. Przeanalizujmy trzy typowe procesy, których używamy w PTSMAKE, aby to osiągnąć.

Kluczowe metody obróbki cieplnej

Każda metoda służy odrębnemu celowi. Wybór zależy od materiału, z którego wykonany jest sprzęt i jego zamierzonego zastosowania.

| Leczenie | Główny cel | Własność podstawowa |

|---|---|---|

| Hartowanie przelotowe | Jednolita twardość | Twardy |

| Nawęglanie | Twarda powierzchnia | Twardy |

| Azotowanie | Bardzo twarda powierzchnia | Twardy |

Wybór odpowiedniej obróbki cieplnej ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność i niezawodność przekładni w końcowym montażu. Jest to krok, w którym precyzja ma ogromne znaczenie.

Wyjaśnienie hartowania przelotowego

Hartowanie przelotowe lub hartowanie i odpuszczanie polega na podgrzaniu całego koła zębatego. Proces ten zapewnia jednolitą twardość i wytrzymałość całej części. Nadaje się do kół zębatych, które wymagają spójnych właściwości od powierzchni do rdzenia. Może jednak czasami powodować kruchość, jeśli nie zostanie prawidłowo odpuszczony.

Techniki utwardzania powierzchni

W przypadku zastosowań wymagających trwałej powierzchni i ciągliwego rdzenia, idealnym rozwiązaniem jest obróbka powierzchniowa. Metody te należą do następujących kategorii utwardzanie powierzchniowe15.

Nawęglanie

Nawęglanie wprowadza węgiel na powierzchnię stali niskowęglowej. Tworzy to twardą, bogatą w węgiel warstwę zewnętrzną, podczas gdy rdzeń pozostaje twardy i ciągliwy. Proces ten doskonale sprawdza się w przypadku kół zębatych, które narażone są na duże naprężenia stykowe i obciążenia udarowe.

Azotowanie

Azotowanie wykorzystuje azot do utwardzenia powierzchni. Jest ono wykonywane w niższych temperaturach niż nawęglanie. Minimalizuje to zniekształcenia, co jest ogromną zaletą w przypadku precyzyjnych kół zębatych. Uzyskana powierzchnia jest niezwykle twarda i odporna na korozję.

| Cecha | Nawęglanie | Azotowanie |

|---|---|---|

| Temperatura procesu | Wysoki | Niski |

| Głębokość obudowy | Głębiej | Płytszy |

| Ryzyko zniekształceń | Wyższy | Niższy |

| Twardość powierzchni | Bardzo trudne | Niezwykle trudne |

Obróbka cieplna jest niezbędna do optymalizacji wydajności przekładni. Hartowanie przelotowe zapewnia jednolitą wytrzymałość, podczas gdy metody takie jak nawęglanie i azotowanie zapewniają twardą, odporną na zużycie powierzchnię i wytrzymały, pochłaniający wstrząsy rdzeń, wydłużając żywotność przekładni.

Jakie informacje są niezbędne na rysunku produkcyjnym przekładni?

Rysunek przekładni to umowa między projektantem a producentem. Brakujące informacje prowadzą do błędów. To takie proste. Jasne specyfikacje są niezbędne.

Zapewniają one, że końcowa część, zwłaszcza mechanizm napędowy, działa prawidłowo. Każdy szczegół ma znaczenie dla funkcjonalności i dopasowania.

Kluczowe parametry geometryczne

Liczby te definiują podstawowy kształt i rozmiar koła zębatego. Są one podstawą projektu.

| Parametr | Uzasadnienie |

|---|---|

| Moduł/skok średni | Określa rozmiar zęba. Musi pasować do współpracującego koła zębatego. |

| Liczba zębów | Określa przełożenie i średnicę koła zębatego. |

| Kąt nacisku | Wpływa na kształt zęba i nośność. |

| Kąt helisy (jeśli dotyczy) | W przypadku kół zębatych walcowych dyktuje ona obciążenie wzdłużne i zaangażowanie. |

Materiał i twardość

Wybór materiału decyduje o wytrzymałości przekładni. Specyfikacje obróbki cieplnej określają jej odporność na zużycie i ogólną trwałość. To krytyczna kombinacja.

Beyond Geometry: Materiał i leczenie

Przekładnia to coś więcej niż jej wymiary. Wybór materiału ma kluczowe znaczenie. Stale takie jak 4140 lub 8620 są powszechne, ale konkretne zastosowanie dyktuje najlepszą opcję. Rysunek musi wyraźnie określać materiał.

Następnie następuje obróbka cieplna. Procesy takie jak nawęglanie lub azotowanie utwardzają powierzchnię. Poprawia to odporność na zużycie bez zwiększania kruchości rdzenia. Wymagana głębokość nawęglania i twardość powierzchni muszą być podane na rysunku. Zapobiega to przedwczesnemu uszkodzeniu pod obciążeniem.

Definiowanie jakości i precyzji

Wreszcie, specyfikacje jakościowe kontrolują dokładność produkcji. Tolerancje te nie są sugestiami, lecz wymaganiami. Zapewniają one płynną i cichą pracę przekładni. Nawet niewielka odchylenie profilu16 może prowadzić do znacznego hałasu i zużycia.

W PTSMAKE stwierdzamy, że rysunki z wyraźnymi klasami jakości, takimi jak normy AGMA lub ISO, są najbardziej skuteczne. Eliminuje to niejasności dla wszystkich zaangażowanych stron. Wysokiej jakości układ napędowy opiera się na tych ścisłych kontrolach.

| Specyfikacja jakości | Cel |

|---|---|

| Tolerancja profilu zębów | Kontroluje dokładność kształtu krzywej zęba. |

| Całkowite bicie | Zapewnia koncentryczny obrót koła zębatego wokół własnej osi. |

| Wyrównanie zębów | Zarządza równoległością zęba wzdłuż jego powierzchni. |

| Wykończenie powierzchni | Wpływa na tarcie, smarowanie i hałas podczas pracy. |

Udane koło zębate zaczyna się od kompletnego rysunku. Musi on jasno określać geometrię, materiał, obróbkę cieplną i specyfikacje jakościowe. Taka jasność zapobiega kosztownym błędom i zapewnia, że końcowa część spełnia wszystkie wymagania dotyczące wydajności bez żadnych wątpliwości.

W jaki sposób normy AGMA/ISO są wykorzystywane do projektowania przekładni?

AGMA i ISO to podręczniki projektowania przekładni. Tworzą one uniwersalny język dla inżynierów na całym świecie. Ta wspólna płaszczyzna jest niezbędna.

Gwarantuje to, że wszyscy zgadzają się co do oceny sprzętu. Określa również jakość i metody testowania. Eliminuje to domysły i buduje zaufanie.

| Standard | Główny obszar zainteresowania |

|---|---|

| AGMA | Głównie Ameryka Północna, szczegółowe specyfikacje |

| ISO | Międzynarodowe, szerokie ramy |

W PTSMAKE standardy te mają kluczowe znaczenie. Pomagają nam jasno komunikować się z klientami na całym świecie. Dostarczamy części, które spełniają dokładne specyfikacje.

Ramy oceny, jakości i testowania

Standardy te zapewniają przejrzystą strukturę. Kierują całym procesem projektowania i produkcji przekładni od początku do końca. To plan niezawodności.

Wspólny język klasyfikacji biegów

Skąd wiemy, że sprzęt jest wystarczająco mocny? Normy dostarczają wzorów. Definiują one sposób obliczania limitów naprężeń dla materiałów i projektów.

Obejmuje to obliczenia wytrzymałości na zginanie i trwałości powierzchni. Są one krytyczne dla każdej przekładni, zwłaszcza głównej przekładni napędowej. Gwarantuje to, że przekładnia poradzi sobie z zamierzonym obciążeniem bez awarii. Wszystko to opiera się na sprawdzonych zasadach inżynieryjnych.

Definiowanie jakości przekładni za pomocą liczb

AGMA i ISO używają numerów jakości. Wyższy numer oznacza ściślejsze tolerancje i większą precyzję. Ma to bezpośredni wpływ na wydajność i koszty.

Na przykład, wysokiej jakości numer wymaga bardzo precyzyjnego profil ewolwentowy17. Ta precyzja zmniejsza hałas i wibracje. Wybór odpowiedniego poziomu jakości jest kluczową decyzją. Chodzi o zrównoważenie potrzeb w zakresie wydajności z budżetem projektu.

| Współczynnik jakości | Kontrolowane przez | Wpływ na wydajność |

|---|---|---|

| Dokładność profilu zęba | Nr jakości AGMA/ISO. | Gładkość, poziom hałasu |

| Odchylenie skoku | Nr jakości AGMA/ISO. | Rozkład obciążenia, wibracje |

| Bicie | Nr jakości AGMA/ISO. | Dokładność obrotu |

Standaryzacja inspekcji

Wreszcie, normy określają sposób testowania kół zębatych. Określają one metody i sprzęt do kontroli. Zapewnia to spójność. Przekładnia, którą testujemy w PTSMAKE, pokaże te same wyniki, gdy zostanie przetestowana przez naszego klienta. To wspólne zrozumienie jest podstawą zaufania.

AGMA i ISO to coś więcej niż dokumenty. Są one podstawą nowoczesnego projektowania przekładni. Zapewniają wspólny język, który gwarantuje niezawodność, jakość i jasną komunikację między projektantami, producentami i klientami. Ramy te są niezbędne dla przewidywalnych wyników.

Jak wybrać odpowiedni materiał i obróbkę cieplną?

Wybór odpowiedniego materiału nie polega na zgadywaniu. To proces, który rozpoczyna się od solidnych zasad inżynierii. Po pierwsze, musimy obliczyć naprężenia, na jakie będzie narażona część.

Te wstępne obliczenia dają nam punkt odniesienia. Dla komponentu takiego jak Sprzęt do jazdyAnalizujemy siły działające podczas pracy. Pomaga to określić minimalną wymaganą siłę.

Obliczanie naprężenia początkowego

Zaczynamy od zdefiniowania warunków obciążenia. Następnie stosujemy wzory inżynierskie. Daje nam to teoretyczną wartość naprężenia dla części.

| Parametr | Opis | Przykładowa wartość |

|---|---|---|

| Obciążenie (siła) | Siła przyłożona do części. | 500 N |

| Obszar przekroju poprzecznego | Obszar stawiający opór sile. | 100 mm² |

| Obliczone naprężenie | Siła podzielona przez obszar. | 5 MPa |

To jest nasz punkt wyjścia. Jednak rzeczywiste warunki nigdy nie są tak proste. Musimy uwzględnić więcej czynników.

Następny krok jest kluczowy. Stosujemy współczynniki serwisowe. Są to mnożniki uwzględniające rzeczywiste warunki pracy. W ten sposób przechodzimy od teoretycznych naprężeń do wymaganej wytrzymałości materiału.

Dostosowanie do czynników serwisowych

Obliczone naprężenie 5 MPa nie jest wartością ostateczną. Musimy wziąć pod uwagę sposób użytkowania części. Czy obciążenie jest stałe, czy wiąże się z uderzeniami?

A współczynnik usługi18 pomaga wypełnić tę lukę. Jest to mnożnik bezpieczeństwa. Używamy go do dostosowania obliczonego naprężenia. Gwarantuje to, że materiał poradzi sobie z nieoczekiwanymi zdarzeniami.

Na przykład część z nagłymi obciążeniami wymaga wyższego współczynnika. Zwiększa to wymaganą wytrzymałość wybranego materiału.

Niezawodność i wybór materiałów

Bierzemy również pod uwagę wymaganą niezawodność. Krytyczny komponent w przemyśle lotniczym wymaga wyższego marginesu bezpieczeństwa. Część niekrytyczna może tego nie wymagać.

Wszystko to prowadzi do "dopuszczalnego naprężenia". Jest to maksymalne naprężenie, jakie materiał może bezpiecznie wytrzymać w danym zastosowaniu. Następnie wybieramy materiał, którego właściwości przekraczają tę wartość.

| Czynnik | Opis | Typowy mnożnik |

|---|---|---|

| Typ obciążenia | Odpowiada za wstrząsy lub uderzenia. | 1.2 - 2.0 |

| Temperatura | Dla wydajności w wysokich/niskich temperaturach. | 1.1 - 1.5 |

| Niezawodność | Części krytyczne i niekrytyczne. | 1.25 - 2.5 |

W PTSMAKE współpracujemy z klientem w celu zdefiniowania tych czynników. Dzięki temu końcowa część jest zarówno bezpieczna, jak i opłacalna.

Wybór materiału rozpoczyna się od obliczenia naprężenia bazowego. Następnie stosujemy współczynniki serwisowe dla typu obciążenia i niezawodności. Określa to wymagane dopuszczalne naprężenie, prowadząc nas do idealnego materiału dla długoterminowej wydajności komponentu.

Jak określić wymaganą szerokość czołową koła zębatego?

Wybór odpowiedniej szerokości powierzchni czołowej koła zębatego jest kluczową kwestią. Szersza powierzchnia czołowa może rozłożyć obciążenie na większy obszar. Generalnie zmniejsza to naprężenia na zębach przekładni.

Zbyt duża szerokość powierzchni czołowej może jednak powodować problemy. Może to prowadzić do nierównomiernego rozłożenia obciążenia, zwłaszcza jeśli występują problemy z wyrównaniem. Może to zwiększyć naprężenia i doprowadzić do przedwczesnej awarii.

Zrozumienie kompromisów

Celem jest znalezienie najlepszego rozwiązania. Potrzebujesz szerokości, która jest wystarczająca do obsługi obciążenia bez nadmiernej wrażliwości na różnice w produkcji i montażu.

Szerokość powierzchni czołowej, rozkład obciążenia i naprężenia

Połączenie między tymi trzema elementami ma fundamentalne znaczenie w projektowaniu przekładni. Szersza powierzchnia czołowa zapewnia większy obszar styku. Teoretycznie zmniejsza to zarówno naprężenia stykowe, jak i zginające na zębach. Mocna przekładnia napędowa często wymaga znacznej szerokości czoła, aby skutecznie przenosić moment obrotowy.

Rzeczywistość jest jednak bardziej złożona. Wały mogą odchylać się pod obciążeniem i istnieją tolerancje produkcyjne. Czynniki te mogą uniemożliwić równomierne rozłożenie obciążenia na całej szerokości powierzchni czołowej. Zamiast tego obciążenie koncentruje się na jednym końcu zęba. To stężenie ładunku19 tworzy punkt wysokiego naprężenia, niwecząc cel szerszej powierzchni.

W poprzednich projektach w PTSMAKE widzieliśmy, że projekty zawodziły z tego powodu. Przekładnia z teoretycznie bezpieczną szeroką powierzchnią czołową zawiodła, ponieważ niewielka niewspółosiowość spowodowała poważne obciążenie krawędzi. Precyzyjna produkcja i sztywny montaż są niezbędne w przypadku szerszych kół zębatych.

Praktyczne wskazówki

Inżynierowie często używają zasad praktycznych jako punktu wyjścia. Wytyczne te odnoszą szerokość powierzchni czołowej (b) do innych parametrów przekładni, takich jak średnica podziałowa zębnika (d) lub moduł (m). Oto kilka typowych punktów wyjścia:

| Typ przekładni | Szerokość twarzy (b) Wytyczna |

|---|---|

| Przekładnie zębate czołowe | 8 < b/m < 16 |

| Spirala | b < 2 * d (zębnik) |

| Przekładnie kątowe | b < L/3 (odległość stożka) |

Nie są to ścisłe zasady. Należy wziąć pod uwagę konkretne zastosowanie, materiał i oczekiwaną jakość produkcji.

Szersza powierzchnia czołowa może obniżyć naprężenia, ale tylko przy równomiernym rozłożeniu obciążenia. Niewspółosiowość i ugięcie mogą zniweczyć tę korzyść, koncentrując obciążenie. Ostateczny wybór projektu musi równoważyć teoretyczną wytrzymałość z praktycznymi realiami produkcji i montażu.

Jak sprawdzić interferencję geometryczną w projekcie przekładni?

Zakłócenia geometryczne mogą po cichu sabotować system przekładni. Kluczowe znaczenie ma ich identyfikacja i zapobieganie im na wczesnym etapie projektowania.

Istnieją dwa podstawowe typy, których szukamy. Jednym z nich jest interferencja ewolwentowa, często nazywana podcięciem.

Involute Interference (podcięcie)

Dzieje się tak, gdy narzędzie tnące usuwa materiał z podstawy zęba koła zębatego. Działanie to znacznie osłabia ząb.

Zakłócenia trochoidalne

Dzieje się tak, gdy wierzchołek zęba koła zębatego wbija się w zaokrąglenie korzenia współpracującego koła zębatego, powodując jego uszkodzenie.

Oto szybkie porównanie:

| Typ zakłócenia | Przyczyna | Konsekwencje |

|---|---|---|

| Involute | Narzędzie tnące usuwa materiał podstawowy | Słabszy korzeń zęba, ryzyko złamania |

| Trochoidalny | Końcówka koła zębatego wbija się w filet korzenia | Przedwczesne zużycie, hałas i awarie |

Sprawdzanie tych kwestii zapobiega awariom i zapewnia płynne działanie.

Metody wykrywania: CAD i obliczenia

W nowoczesnym projektowaniu polegamy w dużej mierze na oprogramowaniu CAD. Narzędzia te symulują zazębianie się kół zębatych i automatycznie oznaczają potencjalne punkty kolizji. Metoda ta jest szybka i bardzo dokładna dla większości zastosowań.

Kluczowe jest jednak zrozumienie podstawowych zasad. Ręczne obliczenia oparte na geometrii przekładni, takie jak liczba zębów, moduł i kąt nacisku, mogą również przewidywać zakłócenia. Jest to przydatne na wczesnych etapach projektowania.

Rozwiązanie: Zmiana profilu

Po wykryciu zakłóceń, jednym z najskuteczniejszych rozwiązań jest zmiana profilu. Polega to na modyfikacji profilu zęba przekładni podczas produkcji.

Czym jest zmiana profilu?

Dostosowujemy promieniowe położenie narzędzia tnącego względem środka koła zębatego. Dodatnie przesunięcie odsuwa narzędzie od środka. Tworzy to grubszy, mocniejszy ząb u nasady.

Technika ta jest niezbędna do zapobiegania zarówno podcięciom, jak i zakłócenia trochoidalne20. Standardową praktyką w naszych projektach w PTSMAKE jest optymalizacja wydajności przekładni. W przypadku krytycznych przekładni może to być różnica między sukcesem a porażką.

Oto jak zmiana profilu wpływa na konstrukcję przekładni:

| Typ zmiany | Wpływ na korzeń zęba | Wpływ na końcówkę zęba | Zastosowanie |

|---|---|---|---|

| Pozytywny | Grubszy, mocniejszy | Cieńszy, bardziej spiczasty | Zapobiega podcinaniu w małych zębatkach |

| Negatywny | Cieńszy, słabszy | Grubszy, bardziej płaski | Regulacja odległości od środka |

Właściwe zastosowanie tej metody zapewnia solidne i wydajne przekładnie.

Krótko mówiąc, sprawdzanie interferencji ewolwentowych i trochoidalnych ma kluczowe znaczenie. Korzystamy z analiz i obliczeń CAD. Modyfikacje projektowe, zwłaszcza zmiana profilu, są kluczem do stworzenia solidnej, wolnej od zakłóceń konstrukcji przekładni, która zapobiega przedwczesnemu zużyciu i awariom.

Jak złagodzić hałas przekładni (NVH) we wrażliwym zastosowaniu?

Rozwiązanie problemu hałasu przekładni we wrażliwych aplikacjach polega na ukierunkowanych zmianach konstrukcyjnych. Nie jest to jedna poprawka. To połączenie inteligentnych wyborów inżynieryjnych.

Wybór odpowiedniego typu przekładni

Koła zębate walcowe są często moją pierwszą rekomendacją zamiast kół zębatych czołowych. Kątowe zęby zazębiają się stopniowo, co znacznie zmniejsza hałas uderzenia.

Optymalizacja konstrukcji zębów przekładni

Poprawa dokładności profilu zęba nie podlega dyskusji. Zapewnia to płynne przenoszenie mocy. Skupiamy się również na zwiększeniu współczynnika kontaktu.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Zaangażowanie zębów | Nagły | Stopniowo |

| Nacisk osiowy | Brak | Wygenerowano |

| Poziom hałasu | Wyższy | Niższy |

Przemyślenie kwestii mieszkaniowych

Wreszcie, sama obudowa może być źródłem wzmocnienia hałasu. Dobrze zaprojektowana, sztywna obudowa może skutecznie tłumić wibracje.

Konkretne strategie projektowe w praktyce

Zanurzmy się głębiej w to, jak te zmiany tworzą cichszy system. Przejście z przekładni zębatej czołowej na przekładnię zębatą walcową to potężny pierwszy krok. Kątowe zęby pozwalają na płynniejsze, bardziej stopniowe przenoszenie obciążenia między zębami. Minimalizuje to nagłe zazębianie się, które powoduje hałas.

Znaczenie współczynnika kontaktu

Kolejną kluczową strategią jest zwiększenie współczynnika kontaktu. Oznacza to, że więcej niż jedna para zębów styka się ze sobą przez cały czas. Wyższy współczynnik kontaktu rozkłada obciążenie na większy obszar. Zmniejsza to naprężenia na poszczególnych zębach i wygładza przenoszenie mocy, bezpośrednio obniżając wibracje.

Precyzja w profilu zęba

Dokładność profilu zębów przekładni napędowej ma kluczowe znaczenie. Aby to osiągnąć, stosujemy precyzyjną obróbkę CNC w PTSMAKE. Doskonała geometria zębów zapewnia prawidłowe Działanie sprzężone21co ma zasadnicze znaczenie dla stałego przenoszenia prędkości i minimalnego hałasu. Nawet mikroskopijne odchylenia mogą powodować znaczne problemy z NVH.

Konstrukcja obudowy i dobór materiałów

Obudowa działa jak głośnik, wzmacniając wszelkie wewnętrzne wibracje. Zwiększając jej sztywność i stosując materiały tłumiące, możemy ograniczyć hałas.

| Materiał obudowy | Zdolność tłumienia | Koszt względny |

|---|---|---|

| Żeliwo | Dobry | Średni |

| Aluminium | Uczciwy | Niski |

| Kompozyt polimerowy | Doskonały | Wysoki |

To wieloaspektowe podejście, łączące geometrię przekładni, precyzyjną produkcję i konstrukcję strukturalną, zapewnia najlepsze wyniki w przypadku wrażliwych zastosowań.

Skuteczna redukcja NVH nie polega na pojedynczym rozwiązaniu. Wymaga to całościowego podejścia, łączącego przekładnie śrubowe, wysokie współczynniki kontaktu, precyzyjne profile zębów i sztywną, dobrze zaprojektowaną obudowę, aby osiągnąć możliwie najcichszą pracę.

Gotowy, aby ulepszyć swoje projekty sprzętu do jazdy? Wybierz PTSMAKE!

Odblokuj precyzję następnego poziomu dla swoich wyzwań związanych z projektowaniem i produkcją przekładni napędowych dzięki PTSMAKE. Prześlij swoje zapytanie ofertowe już dziś i poznaj wiodącą w branży wiedzę specjalistyczną - zaprojektowaną z myślą o jakości, niezawodności i terminowości dostaw - od prototypu po produkcję. Zbudujmy razem przekładnie jutra!

Zrozumienie tej kluczowej koncepcji zapewnia precyzyjne projektowanie i działanie przekładni. ↩

Dowiedz się więcej o podstawowej zasadzie przenoszenia siły między zębami przekładni. ↩

Poznaj zasadę kinematyczną zapewniającą stały stosunek prędkości między zazębiającymi się kołami zębatymi. ↩

Dowiedz się, w jaki sposób temperatura zmienia rozmiar materiału i jaki jest jej krytyczny wpływ na projekty inżynierii mechanicznej. ↩

Dowiedz się więcej o krytycznym procesie zazębiania się zębów kół zębatych i jego zasadach geometrycznych. ↩

Dowiedz się, w jaki sposób teoria kontaktu Hertza pomaga przewidzieć wystąpienie wżerów w kołach zębatych. ↩

Dowiedz się więcej o tym, jak ten krytyczny kąt dyktuje siły przekładni i naprężenia stykowe. ↩

Dowiedz się więcej o tym podstawowym parametrze przekładni i jego wpływie na przenoszenie siły. ↩

Zapoznaj się z tym linkiem, aby dowiedzieć się więcej o geometrii zazębiania się kół zębatych. ↩

Kliknij, aby dowiedzieć się, jak ta siła wpływa na projekt i wybór łożyska. ↩

Dowiedz się, jak geometria kół zębatych wpływa na ruch, aby ulepszyć swoje projekty mechaniczne. ↩

Dowiedz się, w jaki sposób przełożenia przekładni bezpośrednio zwiększają siłę wyjściową w układach mechanicznych. ↩

Odkryj podstawowe zasady kinematyki, które definiują ten potężny i wszechstronny system przekładni. ↩

Dowiedz się, jak interakcje powierzchniowe wpływają na zużycie przekładni, tarcie i ogólną żywotność. ↩

Poznaj tę metodę utwardzania powierzchni, aby zrozumieć, w jaki sposób zwiększa ona trwałość i odporność na zużycie kół zębatych. ↩

Dowiedz się, jak ta krytyczna tolerancja wpływa na wydajność i żywotność przekładni w naszym szczegółowym przewodniku technicznym. ↩

Poznaj kluczową krzywą zęba przekładni, która zapewnia stałe, płynne przenoszenie mocy. ↩

Dowiedz się, w jaki sposób te mnożniki zapewniają bezpieczeństwo i trwałość części w rzeczywistych warunkach pracy. ↩

Dowiedz się, jak ten czynnik wpływa na konstrukcję przekładni i może prowadzić do przedwczesnej awarii, jeśli zostanie zignorowany. ↩

Dowiedz się więcej o tym złożonym typie interferencji i zobacz wizualne przykłady jego występowania w zazębieniach kół zębatych. ↩

Zrozumienie podstawowej zasady płynnego ruchu przekładni i jej bezpośredniego wpływu na redukcję hałasu i wibracji. ↩