Projektujesz radiator do swojego kolejnego projektu, ale przytłaczający wachlarz opcji aluminiowych, metod produkcji i rozważań projektowych sprawia, że wybór odpowiedniego rozwiązania przypomina poruszanie się po technicznym polu minowym. Jedna błędna decyzja dotycząca wyboru materiału lub procesu produkcyjnego może prowadzić do awarii termicznych, przekroczenia kosztów lub opóźnień w produkcji, które wykolejają cały harmonogram projektu.

Aluminiowe radiatory dominują w zarządzaniu ciepłem, ponieważ oferują optymalną równowagę przewodności cieplnej (około 205 W/m-K), lekkości, opłacalności i doskonałej obrabialności w porównaniu z alternatywami takimi jak miedź, co czyni je najlepszym wyborem dla większości zastosowań chłodzenia powietrzem.

Ten przewodnik omawia wszystko, od podstaw materiałoznawstwa po zaawansowane techniki produkcji. Dowiesz się, jak dobrać odpowiedni stop aluminium do wymagań termicznych, kiedy obróbka CNC jest lepsza od wyciskania oraz jak zoptymalizować projekty pod kątem wydajności i możliwości produkcyjnych bez nadwyrężania budżetu.

Dlaczego aluminium jest dominującym materiałem na radiatory?

Kiedy wybieramy materiał na radiatory, chodzi o znalezienie idealnej równowagi. Potrzebne jest skuteczne rozpraszanie ciepła, ale równie ważna jest praktyczność w produkcji. Aluminium doskonale sprawdza się w większości projektów.

Zwycięska kombinacja

Zapewnia doskonałe połączenie wydajności termicznej, niskiej wagi i opłacalności. Ta kombinacja sprawia, że jest to domyślny materiał do szerokiej gamy zastosowań.

Porównanie w skrócie

Ta krótka tabela przedstawia najważniejsze kompromisy.

| Cecha | Aluminium | Miedź |

|---|---|---|

| Wydajność | Dobry | Doskonały |

| Koszt | Niski | Wysoki |

| Waga | Światło | Ciężki |

Głębsza analiza materiałów

To prawda, że miedź ma doskonałą przewodność cieplną. Może przenosić ciepło o 60% bardziej efektywnie niż najpopularniejsze stopy aluminium stosowane w radiatorach. Ale wydajność to tylko jeden element układanki.

Stosunek kosztów do wydajności

Miedź jest znacznie droższa od aluminium. Jest również ponad trzykrotnie gęstsza. Ten dodatkowy koszt i waga często czynią ją niepraktyczną dla wielu projektów, pomimo jej zalet termicznych. W przypadku aluminiowego radiatora oszczędności są znaczne.

Z doświadczenia wynika, że wybór często sprowadza się do ograniczeń budżetowych i wagowych. O ile aplikacja nie wymaga maksymalnego rozpraszania ciepła na bardzo małej przestrzeni, aluminium zapewnia najlepszą ogólną wartość. Jest to częsta dyskusja, którą prowadzimy z klientami w PTSMAKE.

Obrabialność i swoboda projektowania

Aluminium jest znacznie łatwiejsze w obróbce i wytłaczaniu. Pozwala to na tworzenie złożonych geometrii żeberek, które maksymalizują powierzchnię chłodzenia. Tworzenie tak skomplikowanych wzorów w miedzi jest możliwe, ale znacznie podnosi koszty produkcji. Miedź łatwo poddaje się również obróbce, takiej jak anodyzacja1, zwiększając jego trwałość.

| Własność | Aluminium (6061) | Miedź (C110) |

|---|---|---|

| Przewodność cieplna (W/mK) | ~167 | ~385 |

| Gęstość (g/cm³) | 2.70 | 8.96 |

| Koszt względny | 1x | ~3-4x |

| Obrabialność | Doskonały | Uczciwy |

Dominacja aluminium wynika z jego bezkonkurencyjnej równowagi. Oferuje dobrą wydajność cieplną, niską gęstość i doskonałą obrabialność przy znacznie niższych kosztach niż materiały takie jak miedź. Sprawia to, że jest to najbardziej praktyczny i wydajny wybór dla zdecydowanej większości zastosowań radiatorów.

Jakie są najważniejsze stopy aluminium używane do produkcji radiatorów?

Przy wyborze aluminiowego radiatora kluczowy jest konkretny stop. Najczęściej wybierane to 6061 i 6063.

Decyzja ta wymaga starannego wyważenia. Ma ona wpływ na przewodność cieplną, łatwość produkcji i ostateczne wykończenie powierzchni.

Porównanie kluczowych stopów

Potrzeby projektu określą najlepsze dopasowanie. Czy radiator będzie widoczny? Czy musi być wytrzymały?

Porównajmy dwie podstawowe opcje.

| Cecha | Stop 6061 | Stop 6063 |

|---|---|---|

| Użycie podstawowe | Zastosowania strukturalne | Architektoniczne, złożone kształty |

| Siła | Wyższy | Średni |

| Wytłaczanie | Dobry | Doskonały |

Prawidłowy wybór od samego początku zapobiega kosztownym przeprojektowaniom i problemom z wydajnością w późniejszym czasie.

Przewodność cieplna a możliwości produkcyjne

Idealny aluminiowy radiator to kompromis. Czyste aluminium oferuje najlepszą przewodność cieplną. Jest jednak miękkie i trudne w obróbce.

Dodanie stopów takich jak magnez i krzem tworzy serię 6000. Dodatki te zwiększają wytrzymałość i poprawiają możliwości produkcyjne. Nieznacznie zmniejszają one jednak przewodność cieplną.

Rola materiałów 6063 i 6061

Stop 6063 jest często preferowanym wyborem. Jego doskonała wytłaczalność2 pozwala nam tworzyć skomplikowane projekty płetw. Bardziej złożone żeberka oznaczają większą powierzchnię i lepsze rozpraszanie ciepła.

W PTSMAKE zazwyczaj zalecamy 6061, gdy radiator służy również celom konstrukcyjnym. Jest on mocniejszy, ale tworzenie złożonych kształtów jest trudniejsze.

Opcje wykończenia i wpływ stopu

Anodowanie jest powszechne ze względu na odporność na korozję i estetykę. Wybór stopu znacząco wpływa na ostateczny wygląd. 6063 słynie z doskonałego wykończenia powierzchni po anodowaniu.

To sprawia, że idealnie nadaje się do widocznych komponentów w wysokiej klasy elektronice. W oparciu o nasze testy z klientami, 6063 konsekwentnie zapewnia lepszy efekt kosmetyczny.

| Własność | Aluminium 6061 | Aluminium 6063 | Aluminium 1050A |

|---|---|---|---|

| Przewodność cieplna (W/mK) | ~167 | ~201 | ~229 |

| Wytłaczalność | Dobry | Doskonały | Słaby (jak jest) |

| Jakość wykończenia anodowania | Uczciwy | Doskonały | Dobry |

| Najlepsze dla | Potrzeby strukturalne | Złożone profile | Maksymalna przewodność |

Wybór odpowiedniego stopu dla aluminiowego radiatora to krytyczna decyzja inżynieryjna. Równoważy on potrzeby termiczne z możliwościami produkcyjnymi i wymaganiami kosmetycznymi. Stopy 6063 i 6061 są powszechne, a każdy z nich oferuje różne zalety w określonych zastosowaniach.

Jak powierzchnia wpływa na wydajność radiatora?

Połączenie jest bezpośrednie i proste. Większa powierzchnia oznacza lepsze rozpraszanie ciepła. Proces ten działa głównie poprzez konwekcję. Powietrze porusza się po powierzchni i odprowadza ciepło z komponentu.

Podstawowa zasada: Konwekcja

Każde żeberko radiatora należy traktować jak ścieżkę. Zapewnia ona drogę ucieczki dla ciepła. Celem jest wystawienie większej części materiału na działanie chłodniejszego, otaczającego powietrza.

Dlatego też aluminiowy radiator z wieloma żeberkami chłodzi lepiej niż płaski blok.

| Cecha | Wpływ na wydajność |

|---|---|

| Niska powierzchnia | Wolniejsze, mniej efektywne chłodzenie |

| Duża powierzchnia | Szybsze i bardziej efektywne chłodzenie |

Zasadniczo, większa powierzchnia zapewnia więcej miejsca na przenoszenie ciepła do powietrza.

Prawo malejących zysków

Podczas gdy większa powierzchnia jest generalnie lepsza, istnieje pewna granica. Zwykłe upakowanie płetw coraz bliżej siebie nie zawsze jest rozwiązaniem. W pewnym momencie zaczyna to przynosić efekt przeciwny do zamierzonego.

Wynika to z faktu, że przepływ powietrza jest tak samo ważny jak powierzchnia. Jeśli żeberka są zbyt gęste, ograniczają zdolność powietrza do przemieszczania się między nimi. Uwięzione powietrze nagrzewa się i przestaje pochłaniać więcej ciepła.

Gęstość płetw i praktyczna konstrukcja

Przestrzeń między żebrami, czyli odstęp między żebrami, jest krytycznym czynnikiem projektowym. W poprzednich projektach PTSMAKE widzieliśmy, jak słaba optymalizacja w tym zakresie prowadzi do awarii. Powietrze tworzy izolację termiczna warstwa graniczna3 co negatywnie wpływa na wydajność.

Właściwy projekt zawsze zależy od zastosowania, a zwłaszcza od rodzaju przepływu powietrza. Zawsze bierzemy to pod uwagę podczas projektowania rozwiązania.

| Typ przepływu powietrza | Optymalny rozstaw płetw | Uzasadnienie projektu |

|---|---|---|

| Konwekcja naturalna | Szerszy | Umożliwia swobodny przepływ powietrza bez wentylatora. |

| Konwekcja wymuszona | Mocniej | Wentylator może przepchnąć powietrze przez ciasne szczeliny. |

Znalezienie tej równowagi jest kluczowe. Poprzez symulacje i testy określamy idealną geometrię żeberek. Gwarantuje to, że produkt końcowy zapewnia najlepszą możliwą wydajność termiczną dla określonego środowiska pracy.

Zwiększenie powierzchni zwiększa chłodzenie, ale ta strategia ma swoje ograniczenia. Zbyt gęste żeberka ograniczają przepływ powietrza, zatrzymując ciepło. Skuteczna konstrukcja radiatora wymaga starannej równowagi między maksymalizacją powierzchni a zapewnieniem niezakłóconego przepływu powietrza.

Jaki jest cel żeberek na radiatorze?

Podstawowy cel żeberek jest prosty. Znacząco zwiększają one powierzchnię radiatora. Pozwala to na przenoszenie większej ilości ciepła do otaczającego powietrza.

Pomyśl o tym w ten sposób. Większa powierzchnia daje ciepłu więcej dróg ucieczki. Proces ten jest niezbędny do skutecznego chłodzenia elektroniki.

Jak geometria żeberek wpływa na chłodzenie

Konstrukcja żeberek ma kluczowe znaczenie. Ich kształt i rozmieszczenie mają bezpośredni wpływ na wydajność radiatora. Kluczowe czynniki obejmują grubość, wysokość i odstępy między nimi.

Równowaga

Musimy zrównoważyć te elementy, aby uzyskać optymalne wyniki. Na przykład, wyższe płetwy zwiększają powierzchnię. Ale mogą być mniej wydajne na swoich końcach.

| Geometria płetw | Wpływ na rozpraszanie ciepła | Kluczowe aspekty |

|---|---|---|

| Grubość | Grubsze żeberka lepiej przewodzą ciepło na całej swojej długości. | Zwiększa koszty materiałów i ogólną wagę. |

| Wysokość | Wyższe żebra zapewniają większą powierzchnię chłodzenia. | Może zmniejszyć wydajność na końcówce płetwy. |

| Rozstaw | Szerszy rozstaw poprawia naturalny przepływ powietrza. | Zmniejsza całkowitą liczbę płetw i ich powierzchnię. |

Prawdziwe wyzwanie inżynieryjne tkwi w szczegółach. Nie chodzi tylko o dodanie większej ilości metalu. Chodzi o zaprojektowanie tego metalu tak, aby działał jak najwydajniej z otaczającym go powietrzem. To właśnie tutaj doświadczenie w projektowaniu termicznym staje się nieocenione.

Wydajność płetw: Nie każda powierzchnia jest równa

Temperatura płetwy nie jest jednolita. Podstawa żeberka, najbliżej źródła ciepła, jest zawsze gorętsza niż jego końcówka. Ten gradient temperatury wpływa na wydajność. Wydajność lamel mierzy, jak skutecznie lamela przenosi ciepło w porównaniu do idealnej, doskonale przewodzącej lameli.

Idealne żeberko miałoby taką samą temperaturę na całej powierzchni. Z naszego doświadczenia w PTSMAKE wynika, że osiągnięcie wysokiej wydajności oznacza znalezienie właściwej równowagi między przewodnością materiału a geometrią żeberek. Na przykład aluminiowy radiator oferuje doskonałą równowagę między wydajnością a wagą.

Optymalizacja przepływu powietrza

Odstępy między żeberkami mają kluczowe znaczenie. Decyduje on o sposobie interakcji powietrza z radiatorem. Właściwy odstęp zależy całkowicie od rodzaju dostępnego przepływu powietrza.

Konwekcja naturalna a wymuszona

W przypadku konwekcji naturalnej powietrze porusza się dzięki sile wyporu. Gorące powietrze unosi się, wciągając chłodniejsze. Proces ten wymaga szerszych odstępów między żebrami, aby zmniejszyć opór powietrza.

Konwekcja wymuszona wykorzystuje wentylator do przepychania powietrza przez żebra. Pozwala to na znacznie ciaśniejsze odstępy. Więcej żeberek można upakować w tej samej objętości, zwiększając powierzchnię.

Jeśli jednak płetwy znajdują się zbyt blisko siebie, to termiczna warstwa graniczna4 z każdego żeberka mogą na siebie nachodzić. Dławi to przepływ powietrza, zatrzymując gorące powietrze i drastycznie zmniejszając wydajność.

| Typ konwekcyjny | Optymalny rozstaw płetw | Uzasadnienie |

|---|---|---|

| Naturalny | Szerszy | Umożliwia niezakłócony przepływ powietrza napędzany siłą wyporu. |

| Wymuszony (wentylator) | Mocniej | Aktywny przepływ powietrza pokonuje opór wynikający z niewielkich odstępów. |

Żebra zwiększają powierzchnię radiatora, aby poprawić rozpraszanie ciepła. Konstrukcja tych żeberek - w szczególności ich grubość, wysokość i odstępy - ma kluczowe znaczenie. Geometria ta musi być zoptymalizowana pod kątem dostępnego przepływu powietrza, aby osiągnąć maksymalną wydajność chłodzenia.

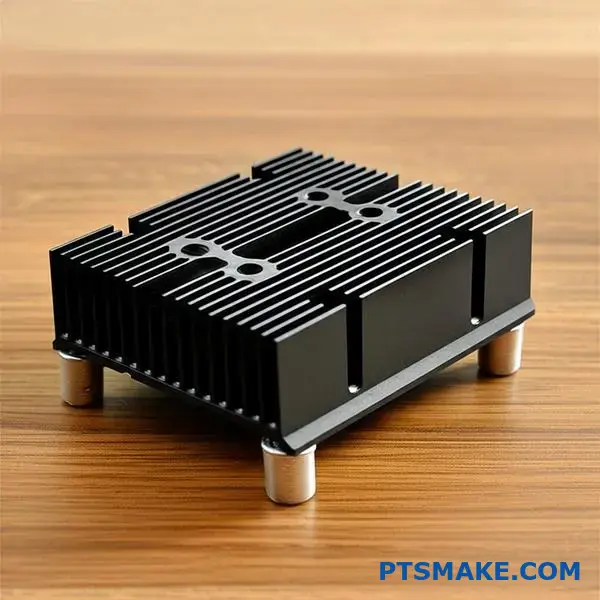

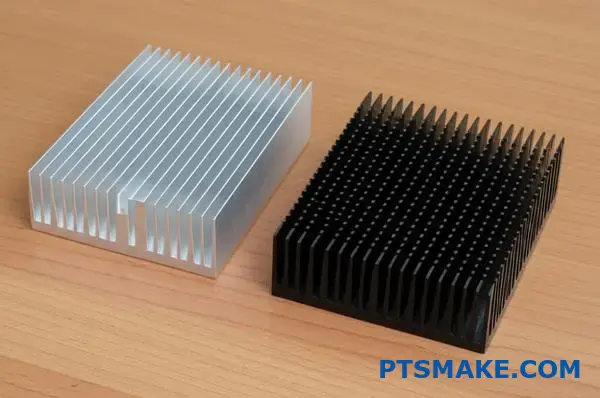

Jak wykończenie powierzchni wpływa na wydajność radiatora?

Obróbka powierzchni to coś więcej niż tylko estetyka. Odgrywają one kluczową rolę. Na przykład anodyzacja jest popularnym wyborem dla aluminiowych radiatorów.

Proces ten przekształca powierzchnię. Zwiększa jej zdolność do promieniowania ciepła. Dodaje również warstwę ochronną. Przyjrzyjmy się, jak to działa.

Zalety anodyzacji

Anodowanie tworzy trwałą warstwę tlenku. To wykończenie znacznie poprawia wydajność termiczną i trwałość. Jest to kluczowy czynnik w wielu projektach.

| Cecha | Gołe aluminium | Anodowane aluminium |

|---|---|---|

| Promieniowanie cieplne | Słaby | Doskonały |

| Osłona antykorozyjna | Niski | Wysoki |

| Twardość powierzchni | Miękki | Twardy |

Ten prosty zabieg oferuje znaczące ulepszenia funkcjonalne. Wykracza poza prostą zmianę koloru.

Wzmocnienie promieniowania dzięki anodyzacji

Anodyzacja znacznie zwiększa zdolność radiatora do wypromieniowywania ciepła. Powierzchnia z gołego aluminium jest błyszcząca i odbija światło. Ma bardzo niską temperaturę emisyjność5, zazwyczaj około 0,05. Oznacza to, że słabo uwalnia ciepło poprzez promieniowanie.

Po anodowaniu, zwłaszcza na czarno, wartość emisyjności gwałtownie wzrasta. Nasze testy wykazały, że może ona wzrosnąć do ponad 0,85. Sprawia to, że powierzchnia jest niezwykle wydajnym radiatorem. Idealnie nadaje się do pasywnych systemów chłodzenia, w których ruch powietrza jest minimalny.

Ochrona przed żywiołami

Kolejną kluczową zaletą jest odporność na korozję. Aluminiowy radiator może korodować w wilgotnym lub trudnym środowisku. Anodyzowana warstwa działa jak twarda, nieprzewodząca bariera. Chroni to metal znajdujący się pod spodem. Zapewnia to długotrwałą wydajność i niezawodność.

Kompromis konwekcji

Istnieje jednak mały kompromis. Warstwa anodowana jest tlenkiem. Jest ona mniej przewodząca ciepło niż samo aluminium. Może to nieznacznie utrudniać przenoszenie ciepła do otaczającego powietrza poprzez konwekcję.

Wpływ ten jest zazwyczaj niewielki. Z naszego doświadczenia w PTSMAKE wynika, że ogromny wzrost wydajności promieniowania często przewyższa niewielki spadek wydajności konwekcji. Jest to szczególnie prawdziwe w przypadku scenariuszy chłodzenia pasywnego.

| Wykończenie powierzchni | Emisyjność | Odporność na korozję | Wpływ konwekcji |

|---|---|---|---|

| Gołe aluminium | Bardzo niski | Słaby | Brak (poziom wyjściowy) |

| Anodowanie bezbarwne | Wysoki | Doskonały | Niewielki minus |

| Anodowanie na czarno | Bardzo wysoka | Doskonały | Niewielki minus |

Anodowanie to potężne narzędzie. Zwiększa chłodzenie radiacyjne i odporność na korozję. Chociaż może nieznacznie zmniejszyć konwekcję, ogólny wzrost wydajności cieplnej jest zwykle znaczący, szczególnie w zastosowaniach chłodzenia pasywnego.

Jakie są podstawowe kompromisy w projektowaniu radiatorów?

W każdym projekcie radiatora mamy do czynienia z zestawem podstawowych kompromisów. Nie można zmaksymalizować wszystkiego.

Lepsza wydajność chłodzenia często oznacza większą, cięższą i droższą część.

Celem jest znalezienie odpowiedniej równowagi dla konkretnego zastosowania. Tutaj naprawdę liczy się doświadczenie.

Zrozumienie tych konkurencyjnych czynników jest pierwszym krokiem. Pomaga ustalić realistyczne oczekiwania i kieruje całym procesem projektowania.

Cztery filary kompromisów radiatora

Zawsze zaczynamy od zrównoważenia czterech kluczowych czynników:

- Wydajność: Jak dobrze odprowadza ciepło?

- Rozmiar/pojemność: Jak dużo fizycznej przestrzeni może zajmować?

- Waga: Ile może ważyć komponent?

- Koszt: Jaki jest budżet na produkcję?

Filary te są ze sobą powiązane. Zmiana jednego z nich prawie zawsze wpływa na pozostałe. Wysokowydajny aluminiowy radiator z wieloma żeberkami będzie kosztował więcej niż zwykły blok.

Równoważenie konkurencyjnych wymagań

Każdy projekt ma unikalne priorytety. Radiator do gęstej szafy serwerowej ma ścisłe ograniczenia rozmiaru. Radiator do przenośnego urządzenia medycznego musi być lekki.

W poprzednich projektach w PTSMAKE pomagaliśmy klientom w tym zakresie. Na przykład, klient potrzebował rozwiązania dla kompaktowego systemu oświetlenia LED. Wysoka wydajność miała kluczowe znaczenie, ale przestrzeń była bardzo ograniczona.

Nie mogliśmy po prostu dodać więcej żeberek lub pogrubić podstawy. Zamiast tego zbadaliśmy różne stopy aluminium i metody produkcji. Przyjrzeliśmy się również optymalizacji przepływu powietrza wokół jednostki. Ostateczny projekt był kompromisem. Spełniał on wymagania termiczne bez przekraczania ograniczeń rozmiarowych. Wymagało to starannego rozważenia Odporność termiczna6 różnych wzorów.

Ta równowaga ma kluczowe znaczenie dla skutecznego zarządzania temperaturą.

Oto proste zestawienie zależności między tymi czynnikami:

| Współczynnik priorytetu | Wpływ na wydajność | Wpływ na rozmiar/wagę | Wpływ na koszty |

|---|---|---|---|

| Wydajność | Zwiększenia | Zwiększenia | Zwiększenia |

| Rozmiar/pojemność | Spadki | Spadki | Wzrost w maju |

| Waga | Spadki | Spadki | Wzrost w maju |

| Koszt | Spadki | Spadki | Spadki |

Ostatecznie, idealny radiator nie istnieje. Najlepszy radiator to taki, który idealnie równoważy specyficzne potrzeby danego produktu.

Projektowanie radiatorów to ciągłe balansowanie. Wydajność, rozmiar, waga i koszt są zawsze w napięciu. Optymalne rozwiązanie jest specyficzne dla danego zastosowania i wymaga jasnego zrozumienia głównych ograniczeń i celów projektu przed rozpoczęciem produkcji.

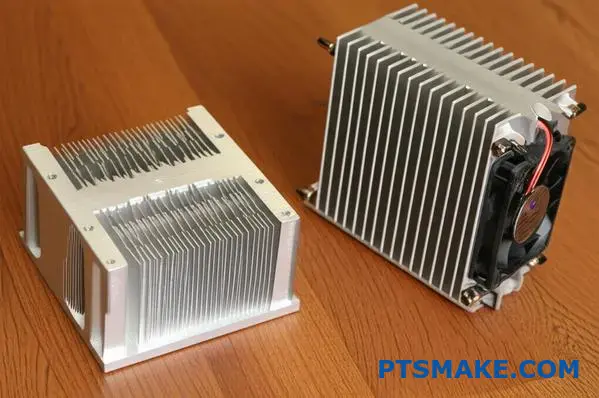

W jaki sposób procesy produkcyjne dyktują typy radiatorów?

Sposób wykonania aluminiowego radiatora bezpośrednio wpływa na jego wydajność i koszt. Jest to pierwsza rzecz, którą bierzemy pod uwagę. Różne metody tworzą różne cechy.

To decyduje o tym, który z nich jest odpowiedni dla danego projektu. Sklasyfikujmy główne typy.

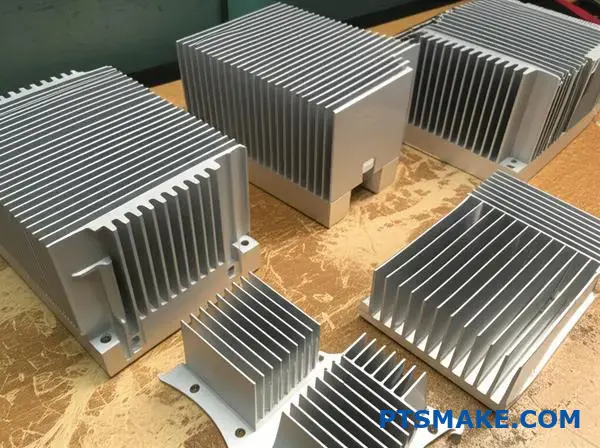

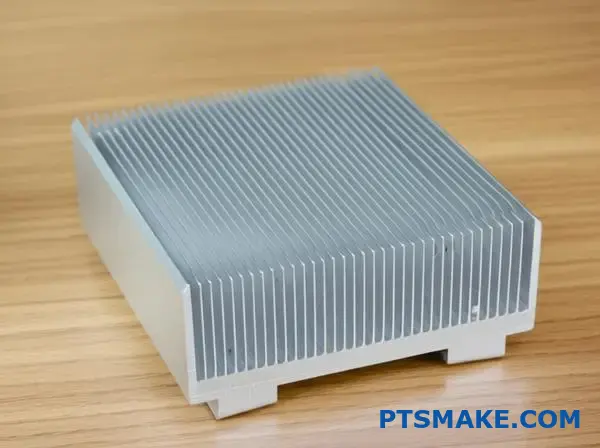

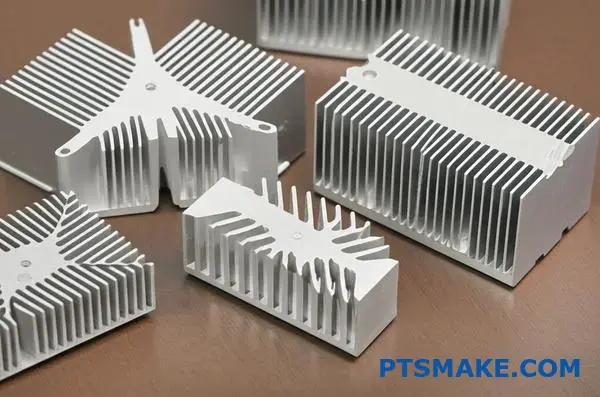

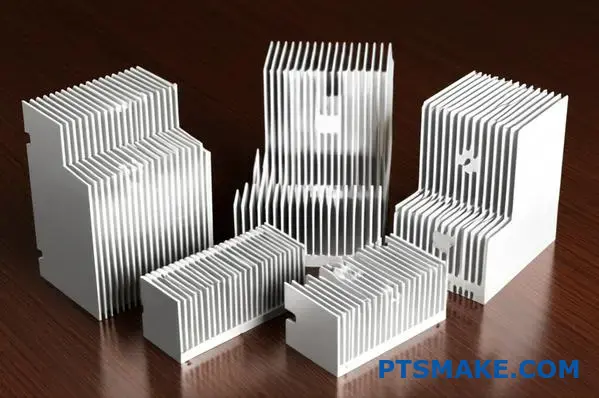

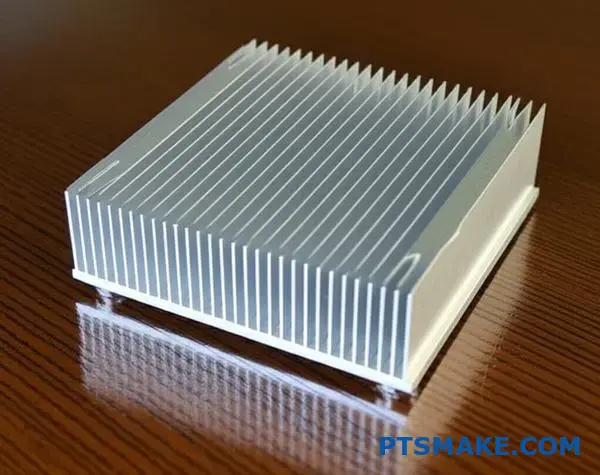

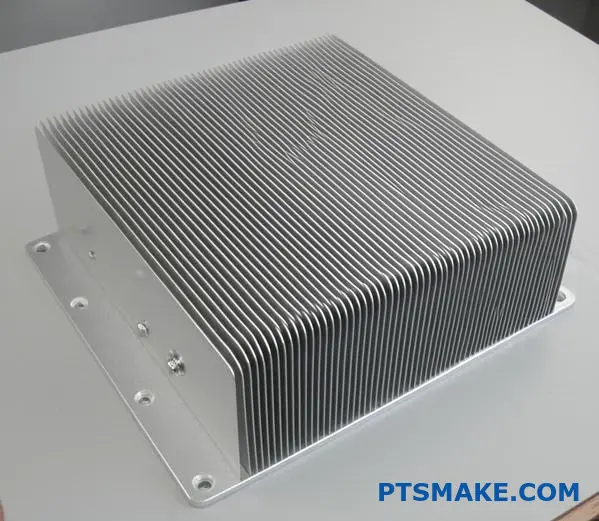

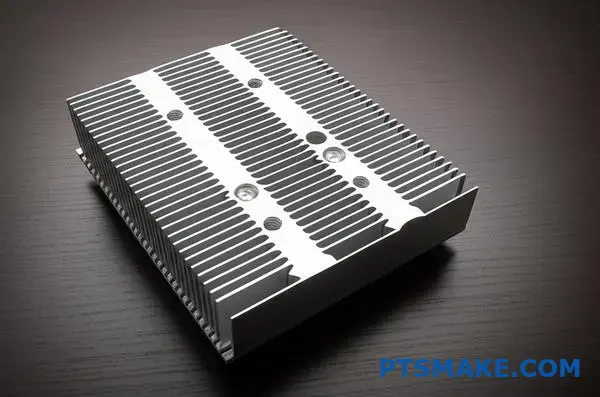

Wytłaczane radiatory

Jest to najbardziej powszechna i opłacalna metoda. Aluminium jest przepychane przez matrycę w celu utworzenia długiego, żebrowanego profilu. Świetnie nadaje się do wielu standardowych zastosowań.

Radiatory obrabiane CNC

W przypadku skomplikowanych geometrii lub prototypów stosujemy obróbkę CNC. W PTSMAKE jest to nasza specjalność. Zapewnia ona całkowitą swobodę projektowania, ale wiąże się z wyższymi kosztami jednostkowymi.

Oto szybkie porównanie:

| Cecha | Wytłaczanie | Obróbka CNC |

|---|---|---|

| Koszt oprzyrządowania | Wysoki | Niski / Brak |

| Koszt jednostkowy | Niski | Wysoki |

| Złożoność | Niski | Wysoki |

| Czas realizacji | Średni | Szybko |

Poza tymi podstawowymi, inne metody służą konkretnym potrzebom. Wybór zawsze wymaga zrównoważenia wydajności, objętości i budżetu. Każdy proces ma wyraźne kompromisy.

Odlewane i kute radiatory

Odlewanie ciśnieniowe tworzy złożone kształty 3D poprzez wtryskiwanie stopionego metalu do formy. Jest to doskonałe rozwiązanie w przypadku dużych zamówień, w których wymagane są skomplikowane formy. Pomyśl o obudowach, które działają również jako radiatory.

Z kolei kucie polega na tłoczeniu aluminium pod ogromnym ciśnieniem. Proces ten poprawia strukturę ziarna materiału. Skutkuje to lepszą przewodnością cieplną w porównaniu do odlewania ciśnieniowego.

Kluczowe różnice

Kucie jest często preferowane w przypadku diod LED o dużej mocy. Integralność materiału jest po prostu lepsza. Odlewy ciśnieniowe mogą mieć niewielką porowatość wewnętrzną, która może utrudniać transfer ciepła.

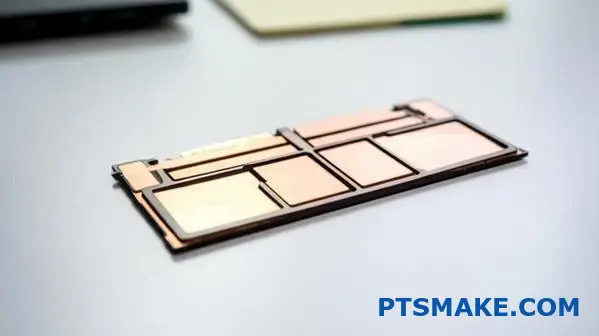

Radiatory z płetwami skośnymi i klejonymi

Skiving polega na wycinaniu cienkich finów z litego bloku aluminium. Metoda ta pozwala uzyskać wysoką gęstość żeberek bez materiału łączącego je z podstawą. Poprawia to transfer ciepła.

Płetwy klejone są przeznaczone do zastosowań na dużą skalę. Poszczególne finy są przymocowane do podstawy za pomocą żywicy epoksydowej lub lutowania twardego. Pozwala to na stosowanie bardzo dużych radiatorów, a nawet mieszanie materiałów, np. stosowanie miedzianych finów na aluminiowej podstawie w celu uzyskania optymalnej wydajności. Proces klejenia wprowadza opór cieplny, który należy uwzględnić w projekcie. Stwierdziliśmy, że Współczynnik proporcji7 żeber może być znacznie wyższa w konstrukcjach połączonych.

Przyjrzyjmy się tym zaawansowanym metodom:

| Metoda | Kluczowa zaleta | Najlepsza aplikacja |

|---|---|---|

| Odlewanie ciśnieniowe | Złożone kształty 3D | Elektronika o dużej objętości |

| Kucie | Wysoka przewodność cieplna | Oświetlenie o dużej mocy |

| Skiving | Wysoka gęstość żeber | Kompaktowe systemy o wysokiej wydajności |

| Bonded Fin | Bardzo duże rozmiary | Urządzenia przemysłowe dużej mocy |

Wybór odpowiedniego procesu produkcyjnego ma kluczowe znaczenie. Jest to równowaga między potrzebami termicznymi, złożonością projektu, wielkością produkcji i kosztami. Każda metoda, od wytłaczania po kucie, zapewnia unikalne rozwiązanie dla wyzwań związanych z zarządzaniem temperaturą.

Jakie są ograniczenia konstrukcyjne radiatorów z wytłaczanego aluminium?

Sam proces wytłaczania narzuca jasne zasady projektowania. Nie możemy po prostu stworzyć dowolnego kształtu, który sobie wyobrazimy.

Ograniczenia te wynikają z fizyki przepychania aluminium przez stalową matrycę. Wytrzymałość matrycy jest głównym czynnikiem. Podobnie jak sposób, w jaki stop aluminium przepływa pod ciśnieniem.

Zrozumienie tych granic jest kluczem do skutecznego zarządzania temperaturą. Pomaga to uniknąć późniejszych kosztownych przeprojektowań.

Kluczowe ograniczenia procesu

Oto kilka typowych ograniczeń, z którymi pracujemy w PTSMAKE:

| Ograniczenie | Typowe wytyczne |

|---|---|

| Maksymalna szerokość | ~500 mm (20 cali) |

| Minimalna grubość lameli | ~0,5 mm (0,02 cala) |

| Współczynnik kształtu płetwy (H:G) | Do 15:1 |

Liczby te stanowią ogólne wytyczne. Mogą się one różnić w zależności od konkretnego stopu i używanego sprzętu do wytłaczania.

Przyjrzyjmy się, jak te ograniczenia wpływają na projekt. Cienkie finy zwiększają powierzchnię, ale są delikatne. Jeśli finy są zbyt cienkie, mogą się wygiąć lub złamać podczas procesu wytłaczania. Jest to częsty problem, z którym pomagamy klientom się uporać.

Wyzwanie współczynnika proporcji

Stosunek wysokości do szczeliny ma kluczowe znaczenie. Wyższy współczynnik oznacza większą powierzchnię na mniejszej powierzchni. Jednak wpychanie aluminium w wysokie, wąskie kanały jest trudne. Materiał może stygnąć zbyt szybko, co prowadzi do niekompletnych wypełnień lub defektów.

Wpływ na wydajność cieplną

Ograniczenie to ma bezpośredni wpływ na zdolność chłodzenia aluminiowego radiatora. Ogranicza ono skuteczność odprowadzania ciepła przez powietrze konwekcja8. Słaby przepływ powietrza między wysokimi, gęstymi żebrami może tworzyć kieszenie gorącego, stojącego powietrza. Zmniejsza to ogólną wydajność.

Czynniki te wymuszają kompromis między idealnym projektem termicznym a tym, co jest możliwe do wyprodukowania.

| Ograniczenie | Wpływ projektu | Konsekwencje termiczne |

|---|---|---|

| Minimalna grubość płetwy | Ograniczenia gęstości i liczby płetw | Mniejsza całkowita powierzchnia rozpraszania |

| Maksymalny współczynnik proporcji | Ogranicza wysokość i odstępy między płetwami | Może utrudniać naturalny przepływ powietrza i chłodzenie |

| Maksymalna szerokość | Ogranicza całkowity rozmiar radiatora | Może wymagać wielu części w przypadku dużych urządzeń |

W PTSMAKE analizujemy te kompromisy na wczesnym etapie. Pomagamy zoptymalizować projekt w ramach rzeczywistych ograniczeń. Zapewnia to zarówno wydajność, jak i możliwość produkcji.

Wytłaczanie ma fizyczne ograniczenia, takie jak szerokość, grubość żeber i współczynnik kształtu. Ograniczenia te bezpośrednio wpływają na konstrukcję termiczną i możliwości produkcyjne, wymagając starannej równowagi między idealną wydajnością a praktycznymi możliwościami procesu.

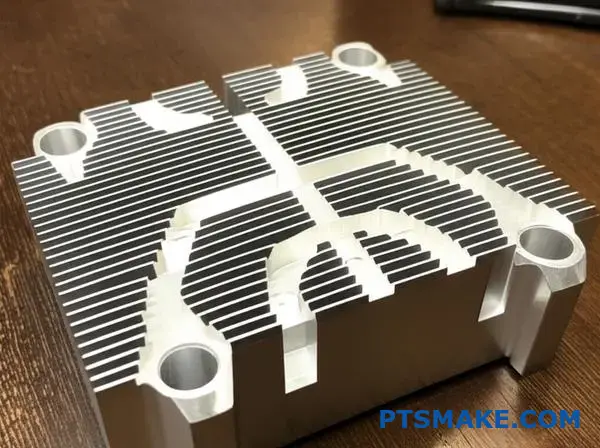

W jakich zastosowaniach radiatory obrabiane CNC są lepsze?

Obróbka CNC nie zawsze jest domyślnym wyborem. W określonych sytuacjach staje się jednak metodą nadrzędną.

Doskonale sprawdza się tam, gdzie inne metody zawodzą. Jest to szczególnie prawdziwe w przypadku niestandardowych projektów.

Gdy precyzja jest najważniejsza

W przypadku złożonych geometrii obróbka skrawaniem jest bezkonkurencyjna. Pomyśl o radiatorach z unikalnymi wzorami żeber lub zintegrowanymi elementami.

Szybkość i elastyczność

Szybkie prototypowanie jest kluczowym obszarem. CNC pozwala nam szybko tworzyć funkcjonalne prototypy do testowania i walidacji. Ma to kluczowe znaczenie dla rozwoju nowych produktów.

Niskonakładowe serie produkcyjne są również idealnym rozwiązaniem. Pozwalają one uniknąć wysokich kosztów początkowych związanych z innymi metodami, takimi jak odlewanie lub wytłaczanie.

| Scenariusz | Zalety obróbki CNC | Ograniczenia innych metod |

|---|---|---|

| Geometria złożona | Wysoka precyzja, swoboda projektowania | Ograniczenia związane z oprzyrządowaniem |

| Szybkie prototypowanie | Szybka realizacja, bez narzędzi | Powolny, wysoki koszt konfiguracji |

| Niskie nakłady | Opłacalność, brak kosztów formowania | Drogie dla małych partii |

Obróbka CNC zapewnia niezrównaną swobodę projektowania. Pozwala to inżynierom tworzyć radiatory idealnie dopasowane do ich potrzeb w zakresie zarządzania ciepłem.

W PTSMAKE często pracujemy nad projektami, w których gotowe rozwiązania po prostu nie działają. To właśnie tam obróbka skrawaniem naprawdę błyszczy.

Skomplikowane i zintegrowane projekty

Rozważmy aluminiowy radiator dla gęstej płytki elektroniki. Może on wymagać żeberek o różnej wysokości, zakrzywionych profili lub specjalnych wycięć, aby ominąć inne komponenty.

CNC może tworzyć te skomplikowane kształty z wąskimi tolerancjami. Zapewnia to optymalny kontakt i transfer ciepła tam, gdzie ma to największe znaczenie.

Kolejną ogromną zaletą jest integracja funkcji. Możemy obrabiać otwory montażowe, gwintowane wsporniki i wycięcia na złącza bezpośrednio w radiatorze. Tworzy to pojedynczą, solidną część. Upraszcza to montaż i zmniejsza całkowitą liczbę komponentów. Proces ten często opiera się na zaawansowanych optymalizacja ścieżki narzędzia9 być wydajnym.

Prototypowanie i małe partie

Podczas testowania nowego projektu szybkość ma kluczowe znaczenie. Obróbka CNC pozwala nam wyprodukować pojedynczy prototyp lub małą partię w ciągu dni, a nie tygodni.

Ten szybki czas realizacji jest nieoceniony w przypadku iteracyjnego projektowania i testowania. Można szybko zweryfikować wydajność termiczną i wprowadzić poprawki. W przypadku produkcji małoseryjnej obróbka skrawaniem pozostaje opłacalna, ponieważ omija kosztowne oprzyrządowanie.

Poniższa tabela pokazuje, gdzie zazwyczaj wygrywa obróbka skrawaniem.

| Zastosowanie | Obróbka CNC | Wytłaczanie | Casting |

|---|---|---|---|

| Prototypy | Doskonały | Nieodpowiednie | Nieodpowiednie |

| Niska objętość | Doskonały | Słaby | Słaby |

| Płetwy złożone | Doskonały | Ograniczony | Dobry |

| Funkcje zintegrowane | Doskonały | Słaby | Ograniczony |

Zasadniczo, obróbka CNC jest idealnym rozwiązaniem dla niestandardowych, złożonych i niskonakładowych radiatorów. Zapewnia precyzję dla skomplikowanych geometrii i elastyczność dla szybkiego prototypowania i zintegrowanych funkcji. Metoda ta zapewnia optymalną wydajność termiczną bez kosztownego oprzyrządowania.

Czym charakteryzuje się radiator z żeberkami?

Proces skivingu jest naprawdę wyjątkowy. Polega on na dosłownym wycinaniu cienkich finów z litego bloku metalu, zwykle miedzi lub aluminium. Metoda ta pozwala nam tworzyć finy o bardzo wysokiej gęstości.

Te żebra pozostają częścią oryginalnej podstawy. Tworzy to jednolitą ścieżkę termiczną.

Wyjaśnienie metody Skiving

Tworzenie płetw o wysokiej gęstości

Specjalne narzędzie tnące obiera każdą płetwę. Podnosi je i wygina w pionie. Rezultatem jest wysoce wydajna struktura płetwy bez żadnych połączeń.

| Cecha | Płetwa skośna | Wytłaczana płetwa |

|---|---|---|

| Gęstość płetw | Bardzo wysoka | Umiarkowany |

| Baza Joint | Brak | Brak |

| Materiał | Miedź/Aluminium | Aluminium |

Proces ten tworzy wyjątkowy aluminiowy radiator do ciasnych przestrzeni.

Analiza wydajności i kosztów

Przy wyborze radiatora kluczowa jest wydajność i koszt. Płetwy typu skived oferują najwyższą wydajność termiczną. Dzieje się tak, ponieważ mają one wysoki współczynnik kształtu i nie mają interfejsu między żeberkiem a podstawą.

Radiatory z żeberkami klejonymi, kolejna wysokowydajna opcja, obejmują mocowanie pojedynczych żeberek do podstawy. Stwarza to potencjał rezystancja interfejsu termicznego10 na złączu, czego można uniknąć dzięki skivingowi. Jest to niewielki szczegół, który może mieć duże znaczenie w wymagających zastosowaniach.

Porównanie wydajności cieplnej

W oparciu o nasze testy, płetwy skived mogą znacznie przewyższać płetwy wytłaczane. Jest to szczególnie prawdziwe tam, gdzie przepływ powietrza jest ograniczony. Zapewniają one większą powierzchnię w tej samej objętości.

Rozważania dotyczące kosztów

Wytłaczanie jest generalnie najbardziej opłacalną metodą produkcji wielkoseryjnej. Wiąże się ona z niższymi kosztami oprzyrządowania. Skiving wymaga bardziej precyzyjnego, wolniejszego procesu, co może zwiększyć koszt jednostkowy. Płetwy klejone często plasują się gdzieś pomiędzy.

W PTSMAKE prowadzimy klientów przez te kompromisy. Pomagamy im wybrać najlepsze rozwiązanie dla ich budżetu i potrzeb w zakresie wydajności, niezależnie od tego, czy jest to niestandardowy aluminiowy radiator, czy inna konstrukcja.

| Typ radiatora | Wydajność termiczna | Koszt względny | Najlepsze dla |

|---|---|---|---|

| Płetwa skośna | Doskonały | Wysoki | Kompaktowe urządzenia o dużej mocy |

| Wytłaczana płetwa | Dobry | Niski | Ogólne zastosowanie, duża objętość |

| Bonded Fin | Bardzo dobry | Średnio-wysoki | Duże radiatory, niestandardowe kształty |

Radiatory z żeberkami typu skived oferują doskonałą wydajność termiczną dzięki jednoczęściowej konstrukcji żeberek o wysokiej gęstości. Wiąże się to z wyższymi kosztami w porównaniu z wytłaczanymi radiatorami, ale pozwala uniknąć oporu połączeń występującego w alternatywnych radiatorach klejonych, co czyni je idealnymi do wymagających zastosowań.

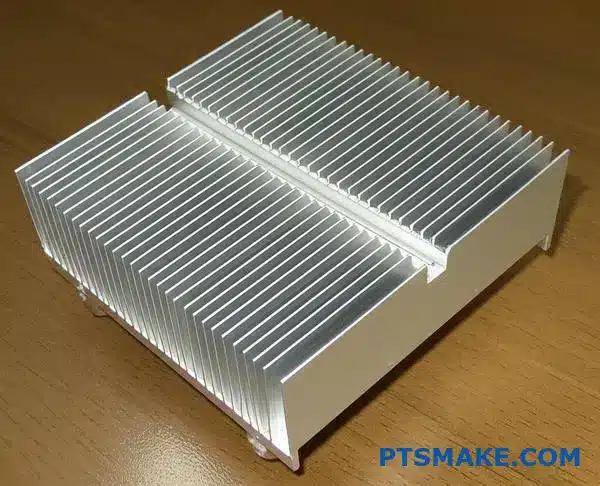

Jak radiatory z żeberkami klejonymi pokonują ograniczenia związane z wytłaczaniem?

Sprytnym rozwiązaniem są radiatory z żeberkami klejonymi. Pokonują one ograniczenia konstrukcyjne jednoczęściowych profili. Zamiast przepychać metal przez matrycę, montujemy je.

Poszczególne płetwy są przymocowane do płyty bazowej. Ta metoda konstrukcyjna otwiera nowe możliwości projektowe. Pozwala na wyższe i gęściej upakowane płetwy.

Płetwy klejone a wytłaczane

| Cecha | Bonded Fin | Wytłaczana płetwa |

|---|---|---|

| Wysokość płetwy | Bardzo wysoki | Ograniczony |

| Gęstość płetw | Wysoki | Ograniczony |

| Mieszanka materiałów | Tak | Nie |

| Koszt | Wyższy | Niższy |

Takie podejście daje nam większą swobodę projektowania w przypadku złożonych wyzwań termicznych.

Sztuka budowania

Magia radiatorów typu bonded fin tkwi w ich montażu. Podstawę i finy produkujemy oddzielnie. Pozwala to na optymalizację każdego komponentu przed ich połączeniem. Płetwy są zazwyczaj tłoczone lub skrawane.

Następnie są one mocowane do podstawy za pomocą metod takich jak termiczna żywica epoksydowa lub lutowanie twarde. Zapewnia to silne mechaniczne i termiczne połączenie między częściami.

Odblokowanie wyższych współczynników proporcji

Metoda ta pozwala na uzyskanie znacznie wyższych współczynników kształtu. Wyciskanie jest ograniczone przez to, jak cienkie i wysokie mogą być finy. Płetwy klejone nie mają tego ograniczenia.

Płetwy mogą być znacznie wyższe i umieszczone bliżej siebie. To znacznie zwiększa powierzchnię dostępną do rozpraszania ciepła. Jest to kluczowa zaleta w zastosowaniach o dużej mocy, gdzie przestrzeń jest ograniczona. Doskonałe przewodność cieplna11 niektórych materiałów można w pełni wykorzystać w ten sposób.

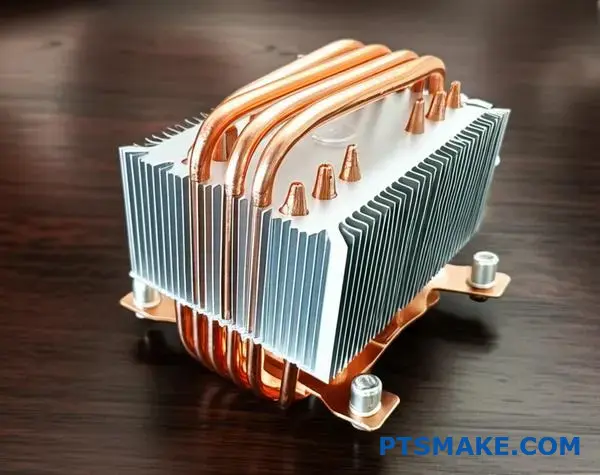

Łączenie różnych metali

Kolejną ogromną zaletą jest wykorzystanie różnych metali. W PTSMAKE często projektujemy rozwiązania z miedzianą podstawą i aluminiowymi żeberkami. Miedź szybko pobiera ciepło ze źródła.

Lekkie aluminiowe żebra skutecznie odprowadzają ciepło do powietrza. Takie połączenie optymalizuje zarówno wydajność, jak i wagę. Standardowy radiator z wytłaczanego aluminium nie może zaoferować tej hybrydowej przewagi.

| Komponent | Optymalny materiał | Powód |

|---|---|---|

| Podstawa | Miedź | Wysoka przewodność cieplna |

| Płetwy | Aluminium | Lekkość, dobre rozpraszanie |

Radiatory z żeberkami klejonymi przełamują tradycyjne ograniczenia związane z wytłaczaniem. Pozwalają na wyższe, gęstsze żebra i strategiczne wykorzystanie różnych metali. To połączenie zapewnia doskonałą wydajność termiczną w wymagających zastosowaniach.

Jakie są różne rodzaje anodowania powierzchni radiatorów?

Wybierając anodowane wykończenie, debata często sprowadza się do wyboru między przezroczystym a czarnym. To coś więcej niż tylko estetyka. Wybór ma bezpośredni wpływ na wydajność termiczną.

Bezbarwne anodowanie chroni aluminium. Zachowuje oryginalny metaliczny wygląd. Anodowanie na czarno robi jednak więcej. Zwiększa zdolność radiatora do promieniowania ciepła.

Najważniejsze różnice w skrócie

Wybór ten zależy od konkretnych potrzeb produktu. Czy chodzi wyłącznie o ochronę, czy również o zarządzanie temperaturą?

| Cecha | Anodowanie bezbarwne (naturalne) | Anodowanie na czarno |

|---|---|---|

| Główny cel | Odporność na korozję i zużycie | Zwiększone promieniowanie cieplne |

| Wygląd | Naturalne metaliczne wykończenie | Czarny matowy lub błyszczący |

| Transfer ciepła | Dobry | Doskonały (dla promieniowania) |

Prawdziwa różnica w wydajności leży w promieniowaniu cieplnym. Wszystkie obiekty emitują energię cieplną. Ale niektóre powierzchnie robią to znacznie lepiej niż inne. To właśnie tutaj anodowanie na czarno błyszczy.

Rola emisyjności powierzchni

Goły aluminiowy radiator to kiepski grzejnik. Jego błyszcząca powierzchnia odbija ciepło zamiast je emitować. Anodowanie zmienia to diametralnie.

Proces ten tworzy porowatą warstwę tlenku. W przypadku anodowania na czarno, barwnik wypełnia te pory. Powoduje to powstanie powierzchni o bardzo wysokiej emisyjność12.

Wyższa wartość emisyjności oznacza, że powierzchnia skuteczniej odprowadza ciepło. W naszych testach, czarne anodyzowane powierzchnie konsekwentnie przewyższają przezroczyste lub gołe powierzchnie w scenariuszach pasywnego chłodzenia. Ma to kluczowe znaczenie w systemach z ograniczonym przepływem powietrza. Tutaj promieniowanie staje się głównym sposobem przenoszenia ciepła.

Porównanie emisyjności

Nasze wyniki pokazują, jak znacząca jest to zmiana. Sprawia to, że anodowanie na czarno jest ulepszeniem funkcjonalnym, a nie tylko kosmetycznym.

| Wykończenie powierzchni | Typowa wartość emisyjności |

|---|---|

| Gołe polerowane aluminium | ~0.05 |

| Przezroczyste anodyzowane aluminium | ~0.80 |

| Aluminium anodowane na czarno | ~0.95 |

Tak więc, w przypadku zastosowań o wysokiej wydajności, szczególnie w konwekcji naturalnej, anodowanie na czarno jest najlepszym wyborem, który zalecamy w PTSMAKE.

Podsumowując, anodowanie bezbarwne zapewnia ochronę przy zachowaniu metalicznego wyglądu. Anodowanie na czarno zapewnia taką samą ochronę, ale dodaje kluczową przewagę termiczną poprzez maksymalizację promieniowania cieplnego. Dzięki temu idealnie nadaje się do wymagających zastosowań chłodzenia pasywnego.

Jak zoptymalizować projekt pod kątem kosztów i wydajności?

Przyjrzyjmy się praktycznemu studium przypadku. Musimy schłodzić procesor o mocy 50 W. Jest to powszechne wyzwanie.

Mamy dwie różne opcje. Pierwsza z nich to złożony, wysokowydajny radiator z obrabianego aluminium. Druga to prostszy, większy wytłaczany radiator w połączeniu z wentylatorem.

Wybór ten podkreśla podstawowy dylemat inżynieryjny. Trzeba zrównoważyć koszty, rozmiar i wydajność. Porównajmy je bezpośrednio.

| Cecha | Rozwiązanie A: Obróbka | Rozwiązanie B: Wytłaczany + wentylator |

|---|---|---|

| Wydajność | Wysoki (pasywny) | Umiarkowany (Aktywny) |

| Złożoność | Wysoki | Niski |

| Rozmiar | Kompaktowy | Większy |

| Koszt BOM | Wyższy | Niższy |

Głębsze zanurzenie się w kompromisach

Wybór odpowiedniego rozwiązania chłodzącego wymaga szczegółowego spojrzenia na kilka czynników. Każda ścieżka ma unikalne implikacje dla produktu końcowego.

Koszt BOM i złożoność produkcji

Obrabiany na zamówienie radiator to pojedyncza, skomplikowana część. Jego koszt zależy od czasu obróbki CNC i odpadów materiałowych. W PTSMAKE optymalizujemy ścieżki narzędzi, aby tym zarządzać, ale koszty początkowe są wyższe.

Rozwiązanie wytłaczane wydaje się początkowo tańsze. Proces wytłaczania jest bardzo opłacalny w przypadku prostych profili. Należy jednak dodać koszty wentylatora, elementów złącznych i robocizny montażowej do zestawienia materiałów (BOM).

Rozmiar, wydajność i niezawodność

Obrabiana maszynowo część oferuje doskonałe pasywne chłodzenie w mniejszej obudowie. Jest to idealne rozwiązanie dla kompaktowych urządzeń, gdzie przestrzeń jest na wagę złota. Jego konstrukcja może być wysoce zoptymalizowana pod kątem przepływu powietrza i powierzchni.

Wytłaczany radiator i wentylator są bardziej masywne. Wymaga większej objętości. Jego wydajność chłodzenia zależy od wentylatora, który wymaga zasilania i generuje hałas. To aktywne chłodzenie pomaga obniżyć ogólną odporność termiczna13 ale wprowadza krytyczny punkt awarii.

Solidna, obrobiona część nie ma ruchomych elementów. Jest niezwykle niezawodny. Wentylator w drugiej opcji ma jednak ograniczoną żywotność i może ulec awarii, potencjalnie zagrażając całemu systemowi.

| Czynnik | Obrabiany radiator | Wytłaczany radiator + wentylator |

|---|---|---|

| Produkcja | Kompleksowe frezowanie CNC | Proste wytłaczanie i montaż |

| Niezawodność | Bardzo wysoki (pasywny) | Niższy (wentylator jest punktem awarii) |

| Konserwacja | Niewymagane | Wentylator może wymagać wymiany |

| Ślad | Mniejszy, bardziej kompaktowy | Większy, wymaga większej objętości |

Obrabiany maszynowo radiator zapewnia najwyższą niezawodność i wydajność w kompaktowej formie. Wytłaczany radiator z wentylatorem obniża koszty początkowe, ale wprowadza ryzyko związane z niezawodnością i wymaga więcej miejsca. Najlepszy wybór zależy od konkretnych priorytetów projektu.

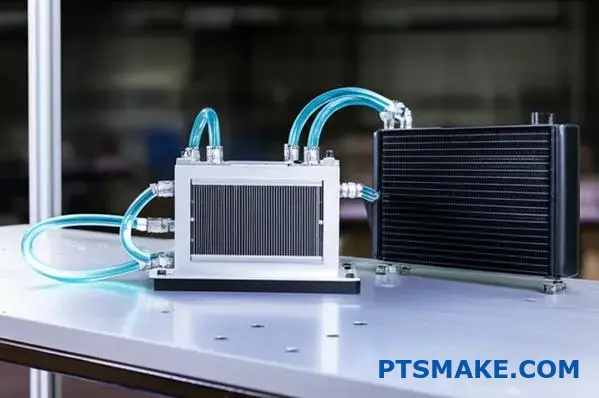

Kiedy warto rozważyć chłodzenie cieczą zamiast chłodzenia powietrzem?

Kiedy więc nadszedł czas na zmianę? Decyzja o przejściu z chłodzenia powietrzem na chłodzenie cieczą nie zawsze jest prosta.

Istnieje praktyczny punkt zwrotny. Jest to punkt, w którym nawet najbardziej zaawansowany aluminiowy radiator zaczyna się nie sprawdzać.

W PTSMAKE analizujemy kilka kluczowych czynników. Bierzemy pod uwagę gęstość cieplną, całkowite obciążenie, dostępną przestrzeń i wymagania dotyczące hałasu. Pomaga nam to poprowadzić klientów do najbardziej efektywnego rozwiązania.

Podjęcie decyzji o wyborze punktu zwrotnego wymaga przyjrzenia się wymaganiom konkretnej aplikacji. Nie chodzi tylko o to, który jest "lepszy", ale który jest odpowiedni do danego zadania.

Analiza kluczowych wskaźników wydajności

Punkt zwrotny jest często definiowany przez kilka krytycznych wskaźników. Gdy jeden lub więcej z tych wskaźników zostanie przekroczony, chłodzenie cieczą staje się bardziej opłacalnym wyborem. Punkt przecięcia gęstość mocy cieplnej14 jest krytycznym czynnikiem w tym procesie oceny.

Obciążenie cieplne i gęstość

Wysokowydajne podzespoły generują obecnie ogromne ilości ciepła na niewielkiej powierzchni. Często widzimy, że gdy gęstość mocy przekracza 100 W/cm², chłodnice powietrza mają trudności z efektywnym odprowadzaniem ciepła. Chłodzenie cieczą wyróżnia się tutaj, bezpośrednio odprowadzając ciepło.

Ograniczenia związane z przestrzenią i hałasem

Wydajne chłodzenie powietrzem wymaga dużego aluminiowego radiatora i wentylatora, które mogą być nieporęczne. Systemy chłodzenia cieczą przenoszą ciepło do chłodnicy. Pozwala to na większą elastyczność projektowania w kompaktowych systemach. Ponadto, w przypadku dużych obciążeń cieplnych, wentylatory chłodnic powietrza stają się bardzo głośne. Systemy chłodzenia cieczą często mogą chłodzić wydajniej dzięki wolniejszym i cichszym wentylatorom.

| Czynnik | Chłodzenie powietrzem (zaawansowane aluminium) | Chłodzenie cieczą | Kiedy krzyżować |

|---|---|---|---|

| Gęstość ciepła | Skuteczność do ~100 W/cm² | Wyróżnia się powyżej 100 W/cm² | Komponenty o wysokiej gęstości mocy |

| Całkowite obciążenie cieplne | Staje się nieporęczny dla TDP >250W | Efektywne zarządzanie TDP >400W | Systemy z procesorami o wysokim TDP |

| Ograniczenia przestrzenne | Wymaga dużej przestrzeni u źródła | Elastyczne rozmieszczenie grzejników | Kompaktowe lub gęste konstrukcje produktów |

| Hałas akustyczny | Może być głośny pod dużym obciążeniem | Generalnie ciszej przy dużym obciążeniu | Aplikacje wymagające niskiego poziomu hałasu |

Punkt zwrotny osiąga się, gdy czynniki takie jak wysoka gęstość ciepła, niewielka przestrzeń lub niski poziom hałasu stają się krytyczne. Na tym etapie doskonała wydajność cieplna i elastyczność konstrukcji chłodzenia cieczą przeważają nad jego wyższą złożonością i kosztami.

Jak wysokość nad poziomem morza wpływa na wydajność radiatora?

Na większych wysokościach ciśnienie atmosferyczne spada. Powoduje to rozprzestrzenianie się cząsteczek powietrza, co skutkuje mniejszą gęstością powietrza.

To "cieńsze" powietrze jest mniej skuteczne w usuwaniu ciepła z powierzchni.

W przypadku aluminiowego radiatora oznacza to, że jego zdolność do chłodzenia podzespołów jest znacznie ograniczona. Wydajność musi być dostosowana do zastosowań na dużych wysokościach.

Gęstość powietrza i wysokość

Wraz ze wzrostem wysokości powietrze staje się cieńsze. Ma to bezpośredni wpływ na wydajność chłodzenia.

| Wysokość | Gęstość powietrza (około % poziomu morza) |

|---|---|

| Poziom morza | 100% |

| 1 500 m (5 000 stóp) | 86% |

| 3 000 m (10 000 stóp) | 74% |

Redukcja ta jest krytycznym czynnikiem w projektowaniu termicznym elektroniki używanej w lotnictwie lub w regionach górskich.

Fizyka chłodzenia konwekcyjnego na wysokości

Radiatory opierają się na konwekcji. Powietrze przepływa przez żebra, pochłania ciepło i odprowadza je. Wydajność tego procesu zależy od gęstości powietrza.

Mniejsza liczba cząsteczek powietrza na dużych wysokościach oznacza mniejszą masę do pochłaniania i transportu energii cieplnej.

To bezpośrednio zmniejsza konwekcyjny współczynnik przenikania ciepła15, kluczowy wskaźnik wydajności chłodzenia. W oparciu o nasze testy, redukcja ta nie jest liniowa i staje się bardziej dotkliwa na ekstremalnych wysokościach.

Dlaczego derating jest niezbędny

Ponieważ chłodzenie jest mniej efektywne, radiator przystosowany do pracy na poziomie morza nie spełni wymagań wydajnościowych na dużych wysokościach. Prowadzi to do przegrzania podzespołów.

Aby to zrekompensować, inżynierowie muszą "obniżyć parametry" radiatora. Wiąże się to z wyborem większego radiatora lub zwiększeniem przepływu powietrza za pomocą mocniejszych wentylatorów, aby osiągnąć wymagane chłodzenie.

| Wysokość | Typowy współczynnik obniżenia wydajności |

|---|---|

| Poziom morza | 1.0 (linia bazowa) |

| 1 500 m (5 000 stóp) | ~0.9 |

| 3 000 m (10 000 stóp) | ~0.8 |

W poprzednich projektach PTSMAKE doradzaliśmy klientom z branży lotniczej i telekomunikacyjnej, aby uwzględnić te czynniki, zapewniając niezawodność produktu niezależnie od wysokości wdrożenia.

Na większych wysokościach niższa gęstość powietrza zmniejsza wydajność chłodzenia konwekcyjnego. To bezpośrednio pogarsza wydajność radiatora, sprawiając, że niezbędne jest obniżenie wartości znamionowych rozwiązań termicznych, aby zapobiec przegrzaniu komponentów i zapewnić długoterminową niezawodność produktu końcowego.

Jak zaprojektować niestandardowy radiator pod kątem możliwości produkcji (DFM)?

Lista kontrolna DFM jest niezbędna dla każdego niestandardowego projektu wytłaczania. Zapobiega ona kosztownym błędom i opóźnieniom w produkcji. Potraktuj ją jako mapę drogową do udanej części.

Głównym celem jest uproszczenie projektu pod kątem produkcji. W PTSMAKE prowadzimy naszych klientów przez ten proces. Koncentrujemy się na kluczowych obszarach, aby zapewnić, że produkt końcowy jest zarówno skuteczny, jak i ekonomiczny.

Jednolite grubości ścianek

Utrzymanie stałej grubości ścianek ma kluczowe znaczenie. Zapewnia to równomierny przepływ materiału i chłodzenie podczas wytłaczania. Zapobiega to wypaczeniom i słabym punktom w końcowym aluminiowym radiatorze.

Unikanie ostrych narożników

Zawsze używaj dużych promieni na wewnętrznych i zewnętrznych narożnikach. Ostre narożniki tworzą punkty naprężeń w matrycy do wytłaczania. Może to prowadzić do awarii matrycy i wyższych kosztów narzędzi.

Ograniczenia współczynnika proporcji

Stosunek wysokości żeber do szerokości szczeliny jest bardzo ważny. Przesunięcie tego stosunku zbyt daleko sprawia, że matryca jest słaba i podatna na pękanie. Współpracujemy z klientami, aby znaleźć optymalną równowagę.

Prosta lista kontrolna może mieć duże znaczenie.

| Punkt kontrolny DFM | Zalecenie | Powód |

|---|---|---|

| Grubość ścianki | Utrzymanie jednolitości | Zapobiega wypaczeniom i naprężeniom |

| Narożniki | Dodaj promienie (>0,5 mm) | Zwiększa żywotność matrycy |

| Współczynnik proporcji | Przestrzeganie limitów (np. <10:1) | Zapewnia wytrzymałość matrycy |

| Tolerancje | Określ tylko tam, gdzie jest to konieczne | Zmniejsza koszty obróbki |

Poza podstawami, zagłębiamy się w sam proces wytłaczania. Dobrze zaprojektowany profil uwzględnia nie tylko ostateczny kształt, ale także sposób, w jaki aluminium będzie przepływać przez matrycę. Tutaj doświadczenie naprawdę się opłaca.

Dostosowanie funkcji do przepływu wytłaczania

Cechy powinny być zgodne z kierunkiem wytłaczania. Zapewnia to mocniejszą część i gładsze wykończenie powierzchni. Unikaj złożonych, poprzecznych elementów, które wymagają rozległej obróbki końcowej. Zwiększa to niepotrzebnie koszty i czas.

Projektowanie pod kątem obróbki końcowej

Zastanów się, w jaki sposób część będzie trzymana podczas operacji dodatkowych. W razie potrzeby dodaj funkcje upraszczające mocowanie. Na przykład płaska powierzchnia może znacznie ułatwić frezowanie CNC. W poprzednich projektach PTSMAKE odkryliśmy, że ten prosty krok może znacznie skrócić czas obróbki.

Zagłębienia i zamknięte puste przestrzenie

Tworzenie pustych sekcji zwiększa złożoność i koszty. Wymaga to bardziej skomplikowanej i droższej matrycy. Jeśli wydrążenie nie jest niezbędne do działania, zawsze lepszym wyborem jest profil pełny lub otwarty. aluminiowy radiator16. Integralność języka matrycy, który tworzy pustą przestrzeń, jest głównym problemem.

Oto szybkie porównanie wybranych konstrukcji.

| Funkcja projektowania | Słaba praktyka DFM | Dobra praktyka DFM |

|---|---|---|

| Narożniki wewnętrzne | Ostre kąty 90 stopni | Zaokrąglone z dużymi promieniami |

| Połączenia ścienne | Nagłe zmiany grubości | Stopniowe, mieszane przejścia |

| Fin Design | Niezwykle wysoki współczynnik proporcji | Umiarkowany, zrównoważony stosunek |

| Symetria | Asymetryczny, niezrównoważony kształt | Symetryczny profil tam, gdzie to możliwe |

Ta dbałość o szczegóły zapewnia, że projekt jest zoptymalizowany nie tylko pod kątem wydajności, ale także pod kątem wydajnej i niezawodnej produkcji.

Lista kontrolna DFM dla wytłaczanych radiatorów ma kluczowe znaczenie. Zapewnia ona jednolite ścianki, zaokrąglone rogi i odpowiednie proporcje. Dostosowanie projektu zarówno do możliwości wytłaczania, jak i obróbki skrawaniem od samego początku zapobiega kosztownym przeróbkom i opóźnieniom w produkcji, prowadząc do uzyskania doskonałego produktu końcowego.

Jak zaprojektować radiator do pracy w wzmocnionym środowisku o wysokim poziomie wibracji?

Standardowy radiator po prostu nie przetrwa w środowisku o wysokich wibracjach. Ciągłe wstrząsy mogą prowadzić do uszkodzeń mechanicznych.

Aby stworzyć wytrzymałą konstrukcję, musimy zmodyfikować standardowy radiator. Skupiamy się na poprawie jego niezawodności mechanicznej. Wiąże się to z trzema krytycznymi ulepszeniami.

Kluczowe obszary modyfikacji

Najpierw musimy przyjrzeć się sprzętowi montażowemu. Następnie analizujemy częstotliwości rezonansowe. Na koniec wybieramy mocniejszy proces produkcyjny.

| Obszar modyfikacji | Cel |

|---|---|

| Sprzęt montażowy | Zapobieganie poluzowaniu i awarii |

| Analiza rezonansu | Unikanie wzmacniania wibracji |

| Metoda produkcji | Zwiększenie integralności strukturalnej |

Zmiany te zapewniają, że radiator przetrwa najtrudniejsze warunki.

Standardowe radiatory często zawodzą, ponieważ nie zostały zaprojektowane do obciążeń dynamicznych. Ich elementy montażowe, takie jak zwykłe śruby lub zaciski, mogą z czasem łatwo się poluzować. Prowadzi to do słabego kontaktu termicznego i ostatecznego odłączenia.

Modernizacja systemów montażowych

Musimy używać bardziej wytrzymałego sprzętu. Obejmuje to śruby o większej średnicy i śruby zabezpieczające. Niezbędne jest również stosowanie związków blokujących gwint lub podkładek zabezpieczających. W poprzednich projektach PTSMAKE zaprojektowaliśmy niestandardowe stalowe wsporniki. Wsporniki te mocują radiator bezpośrednio do obudowy, rozkładając naprężenia.

Zapobieganie awarii rezonansu

Każdy komponent ma częstotliwość drgań własnych. Jeśli wibracje zewnętrzne odpowiadają tej częstotliwości, rezonans mechaniczny17 występuje. Zjawisko to dramatycznie wzmacnia ruch, powodując zmęczenie i odłamywanie się żeber. Używamy oprogramowania do symulacji i przewidywania tych częstotliwości. Pozwala nam to dostosować masę i sztywność radiatora.

Wybór lepszej metody produkcji

Sposób wykonania radiatora ma ogromne znaczenie. Klejone lub lutowane żeberka tworzą słabe punkty na połączeniach. Znacznie lepszym wyborem jest konstrukcja jednoczęściowa.

| Metoda | Odporność na wibracje | Główne cechy |

|---|---|---|

| Bonded Fin | Słaby | Połączenia są punktami awarii |

| Wytłaczanie | Dobry | Konstrukcja jednoczęściowa |

| Kucie | Doskonały | Najgęstsza struktura ziarna |

Kucie aluminiowego radiatora tworzy monolityczną część o doskonałej wytrzymałości. Całkowicie eliminuje ryzyko uszkodzenia złącza, dzięki czemu idealnie nadaje się do trudnych zastosowań.

Aby wzmocnić radiator, poprawiamy jego strukturę fizyczną. Wiąże się to z użyciem mocniejszego sprzętu montażowego, analizą i projektowaniem pod kątem rezonansu mechanicznego oraz wyborem solidnej, jednoczęściowej metody produkcji, takiej jak kucie, aby zapewnić najwyższą trwałość i niezawodność.

Dekonstrukcja rozwiązania pasywnego chłodzenia w kompaktowym urządzeniu elektronicznym.

Nowoczesne smartfony mają ogromną moc. Nie ma w nich jednak miejsca na tradycyjne wentylatory. Jak mogą pozostać chłodne? Odpowiedzią jest sprytny system pasywny.

Bezżeberkowy system chłodzenia

Zamiast żeberek, urządzenia wykorzystują wewnętrzne rozpraszacze ciepła. Komponenty te współpracują z ramką telefonu. Szybko odprowadzają ciepło z procesora.

Dzięki temu cały korpus urządzenia staje się dużą powierzchnią. Pomaga to odprowadzać ciepło do otaczającego powietrza.

| Typ rozrzutnika | Kluczowa charakterystyka | Wspólne użytkowanie |

|---|---|---|

| Komora parowa | Wysokowydajny transfer ciepła | Wydajne telefony do gier |

| Arkusz grafitowy | Elastyczny i lekki | Smartfony głównego nurtu |

To zintegrowane podejście jest kluczem do zarządzania termiką w smukłej konstrukcji.

Krytyczna rola rozpraszacza ciepła

Pierwszym zadaniem jest odprowadzenie ciepła z chipu. Musi to nastąpić natychmiast, aby zapobiec przegrzaniu. W tym miejscu z pomocą przychodzą zaawansowane materiały.

Komory parowe w akcji

Komory parowe to cienkie, szczelne miedziane koperty. Wewnątrz, ciecz paruje nad gorącym punktem. Następnie gaz rozprzestrzenia się. Skrapla się na chłodniejszych powierzchniach, uwalniając ciepło. Proces ten, znany jako Chłodzenie z przemianą fazową18, jest niezwykle wydajny w rozprowadzaniu energii cieplnej.

Rama jako element funkcjonalny

Gdy ciepło zostanie rozprowadzone, musi się wydostać. W tym miejscu metalowa rama urządzenia przejmuje kontrolę. W poprzednich projektach w PTSMAKE obrabialiśmy aluminiowe ramy, które służyły podwójnemu celowi. Zapewniają integralność strukturalną i działają jako ostatni etap systemu chłodzenia.

Rozpraszacz ciepła przenosi obciążenie termiczne na ramę. Rama działa wtedy jak duży, pasywny czujnik ciepła. aluminiowy radiator. Wypromieniowuje ciepło z urządzenia do dłoni i otaczającego powietrza.

| Komponent | Funkcja termiczna | Uwaga dotycząca produkcji |

|---|---|---|

| Rozpraszacz ciepła | Odprowadza ciepło z procesora | Wymaga precyzyjnej, płaskiej powierzchni |

| Aluminiowa rama | Promieniuje ciepło do otoczenia | Obróbka CNC zapewnia idealne dopasowanie |

| Pasta termoprzewodząca | Wypełnia mikroskopijne szczeliny powietrzne | Zapewnia wydajny transfer |

Ten elegancki system zarządza ciepłem bez ani jednej ruchomej części. Opiera się całkowicie na inteligentnej nauce o materiałach i precyzyjnej inżynierii.

Chłodzenie pasywne w urządzeniach kompaktowych to system. Rozpraszacze ciepła szybko przenoszą energię cieplną z chipu na aluminiową ramę. Rama ta działa następnie jako duży radiator rozpraszający ciepło, a wszystko to bez konieczności stosowania wentylatorów.

Kiedy hybrydowy radiator miedziano-aluminiowy jest optymalnym rozwiązaniem?

Rozważmy typowy scenariusz: chłodzenie procesora o dużej gęstości mocy. Komponenty te generują intensywne ciepło na niewielkim obszarze. Stwarza to poważne wyzwanie termiczne.

Dylemat współczesnego procesora

Standardowy aluminiowy radiator nie daje sobie tutaj rady. Ciepło jest zbyt skoncentrowane. Hybrydowa konstrukcja miedziano-aluminiowa wyróżnia się połączeniem najlepszych cech obu materiałów.

| Materiał | Podstawowa funkcja w hybrydowym zlewie |

|---|---|

| Miedź | Szybko rozprowadza skoncentrowane ciepło |

| Aluminium | Rozprasza rozproszone ciepło |

To dwumateriałowe podejście bezpośrednio rozwiązuje podstawowy problem chłodzenia o dużej gęstości mocy. Jest to rozwiązanie zaprojektowane z myślą o konkretnym, wymagającym zadaniu.

Opowieść o dwóch metalach

Wysokowydajny procesor nie nagrzewa się równomiernie. Tworzy intensywny "gorący punkt" bezpośrednio na matrycy. Głównym wyzwaniem jest jak najszybsze odprowadzenie tego ciepła z tego miejsca. W przeciwnym razie ucierpi na tym wydajność procesora.

Przewaga miedzianej podstawy

To właśnie tutaj hybrydowa konstrukcja błyszczy. Osadzamy miedzianą podstawę lub komorę parową bezpośrednio pod źródłem ciepła. Wysoka przewodność cieplna miedzi działa jak autostrada dla ciepła. Szybko pobiera intensywną energię cieplną z małej matrycy procesora. To skutecznie rozprowadza ją na znacznie większej powierzchni. Proces ten drastycznie zmniejsza odporność na rozprzestrzenianie się ciepła19, zapobiegając powstawaniu wąskiego gardła.

Aluminiowe płetwy przejmują kontrolę

Gdy ciepło zostanie rozprowadzone, aluminiowe żebra mogą wykonać swoją pracę. Aluminium jest lżejsze i bardziej opłacalne niż miedź. Jego właściwości termiczne są więcej niż wystarczające do rozpraszania tego mniej skoncentrowanego ciepła do otaczającego powietrza. Żebra zapewniają dużą powierzchnię, na której zachodzi konwekcja.

| Etap | Działanie | Materiał dominujący |

|---|---|---|

| 1. Wytwarzanie ciepła | Skoncentrowane ciepło na matrycy procesora | - |

| 2. Rozprzestrzenianie ciepła | Ciepło jest odprowadzane i rozprowadzane | Miedź |

| 3. Rozpraszanie ciepła | Rozproszone ciepło jest uwalniane do powietrza | Aluminium |

W PTSMAKE widzieliśmy, że ta konstrukcja zapewnia doskonałą wydajność w porównaniu z czystym aluminiowym radiatorem w wymagających zastosowaniach elektronicznych.

W sytuacjach o dużej gęstości mocy, takich jak chłodzenie procesora, hybrydowy radiator jest optymalny. Miedź szybko rozprowadza skoncentrowane ciepło, a lżejsze, tańsze aluminiowe żebra skutecznie je rozpraszają. Ta synergia zapewnia zrównoważone, wysokowydajne rozwiązanie termiczne.

Jakie są trendy nowej generacji w technologii chłodzenia powietrzem?

Przez lata standardowy aluminiowy radiator był najlepszym rozwiązaniem do zarządzania ciepłem. Jest to niezawodny i opłacalny wybór do wielu zastosowań.

Jednak nowoczesna elektronika generuje więcej ciepła w mniejszych przestrzeniach. To sprawia, że tradycyjne metody chłodzenia osiągają swoje granice.

Obecnie pojawiają się nowe rozwiązania. Wykraczają one poza proste pasywne żeberka. Te innowacje obiecują znacznie lepsze chłodzenie. Przyjrzyjmy się, co będzie dalej.

Kluczowe zmiany technologiczne

| Stara technologia | Trend nowej generacji | Korzyści |

|---|---|---|

| Płetwy pasywne | Aktywny ruch powietrza | Ulepszony transfer ciepła |

| Materiały standardowe | Zaawansowane kompozyty | Wyższa przewodność |

| Human Design | Topologia zoptymalizowana pod kątem sztucznej inteligencji | Maksymalna wydajność |

Więcej niż tradycyjne radiatory

Podczas gdy aluminiowy radiator pozostaje podstawą, przyszłość wymaga bardziej zaawansowanych rozwiązań. Celem jest rozproszenie większej ilości ciepła z mniejszych, bardziej wydajnych komponentów. Wyzwanie to napędza znaczące innowacje.

Oscylujące płetwy i dysze

Obserwujemy ekscytujący rozwój technologii takich jak Dysze syntetyczne20. Urządzenia te wykorzystują wibrujące membrany do wytwarzania impulsów powietrza o dużej prędkości.

Ten ukierunkowany przepływ powietrza jest bardzo skuteczny. Przerywa on warstwę zastoju powietrza izolującą gorącą powierzchnię. To znacznie poprawia transfer ciepła bez tradycyjnych wentylatorów.

Materiały zaawansowane

Ogromną rolę odgrywa również materiałoznawstwo. Wychodzimy poza aluminium i miedź.

Materiały takie jak wyżarzony grafit pirolityczny (APG) oferują przewodność cieplną znacznie przewyższającą tradycyjne metale. W oparciu o nasze badania, APG może rozprowadzać ciepło znacznie szybciej, eliminując gorące punkty. W PTSMAKE badamy możliwości produkcyjne tych nowych materiałów.

Topologie zoptymalizowane pod kątem sztucznej inteligencji

Sztuczna inteligencja zmienia sposób projektowania komponentów. Sztuczna inteligencja i uczenie maszynowe mogą tworzyć projekty radiatorów, które są niemożliwe do wyobrażenia przez człowieka. Proces ten nazywany jest optymalizacją topologii.

Algorytmy AI generują złożone, organiczne kształty. Konstrukcje te maksymalizują powierzchnię i optymalizują przepływ powietrza, zapewniając niezrównaną wydajność chłodzenia.

| Cecha | Tradycyjny design | Projektowanie zoptymalizowane pod kątem sztucznej inteligencji |

|---|---|---|

| Geometria | Proste, liniowe płetwy | Złożony, organiczny |

| Wydajność | Dobry | Superior |

| Proces projektowania | Prowadzony przez człowieka, iteracyjny | Oparte na sztucznej inteligencji, generatywne |

Przyszłość chłodzenia powietrzem wykracza poza pasywne żeberka. Technologie takie jak syntetyczne dysze, zaawansowane materiały i projektowanie oparte na sztucznej inteligencji wyznaczają nowe standardy wydajności. Są one niezbędne dla elektroniki nowej generacji.

Uzyskaj natychmiastową wycenę projektu aluminiowego radiatora | PTSMAKE

Gotowy do optymalizacji rozwiązań termicznych z pomocą ekspertów? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, niezobowiązującą wycenę niestandardowych aluminiowych radiatorów. Wprowadźmy Twój projekt w życie z precyzją, niezawodnością i sprawdzoną wiedzą - rozpocznij zapytanie już teraz!

Dowiedz się, jak ten proces elektrochemiczny zwiększa odporność na korozję i emisyjność powierzchni. ↩

Odkryj, w jaki sposób zdolność materiału do wytłaczania kształtuje ostateczny projekt i wydajność części. ↩

Kliknij, aby dowiedzieć się, jak ta niewidoczna warstwa powietrza wpływa na wydajność radiatora i ogólne zarządzanie temperaturą. ↩

Dowiedz się, jak ta niewidoczna warstwa powietrza wpływa na wydajność chłodzenia radiatora. ↩

Dowiedz się więcej o tym, jak ta właściwość powierzchni wpływa na promieniowanie cieplne. ↩

Dowiedz się, jak ten kluczowy parametr bezpośrednio wpływa na wydajność chłodzenia radiatora i ogólną wydajność systemu. ↩

Dowiedz się, jak wysokość żeberek i odstępy między nimi wpływają na wydajność termiczną radiatora. ↩

Dowiedz się więcej o tym, jak różne tryby wymiany ciepła wpływają na wydajność radiatora. ↩

Dowiedz się, jak ten proces zwiększa precyzję obróbki i skraca czas produkcji złożonych części. ↩

Dowiedz się, jak ta luka materiałowa wpływa na ogólną wydajność cieplną. ↩

Dowiedz się, jak zdolność materiału do przewodzenia ciepła może wpłynąć na strategię zarządzania ciepłem. ↩

Dowiedz się więcej o tej kluczowej właściwości dla zrozumienia wymiany ciepła w materiałach. ↩

Zrozumienie tego kluczowego wskaźnika pozwala lepiej ocenić i porównać wydajność różnych rozwiązań chłodzących. ↩

Zrozum, w jaki sposób ten kluczowy wskaźnik bezpośrednio wpływa na wydajność i konstrukcję rozwiązania chłodzącego. ↩

Zrozumienie podstawowej zasady przepływu ciepła przez płyny, takie jak powietrze, co jest krytycznym czynnikiem w zarządzaniu temperaturą. ↩

Dowiedz się, jak wybór materiału i konstrukcja wpływają na integralność strukturalną i wydajność części. ↩

Dowiedz się, w jaki sposób wibracje mogą wzmacniać siły i powodować katastrofalne awarie w projektach. ↩

Dowiedz się więcej o fizyce stojącej za tą wysoce wydajną technologią zarządzania ciepłem. ↩

Dowiedz się, jak ta krytyczna właściwość wpływa na zarządzanie temperaturą i efektywność konstrukcji radiatora. ↩

Dowiedz się, jak te systemy strumieniowe skutecznie chłodzą bez mechanicznego zużycia tradycyjnych ruchomych części. ↩