Projektowanie kół zębatych wydaje się proste, dopóki nie zmierzymy się z rzeczywistością współzależnych parametrów. Pojedyncza zmiana modułu wpływa na średnicę, wytrzymałość i koszt. Dostosowanie kąta docisku pozwala zamienić wytrzymałość zębów na płynność działania.

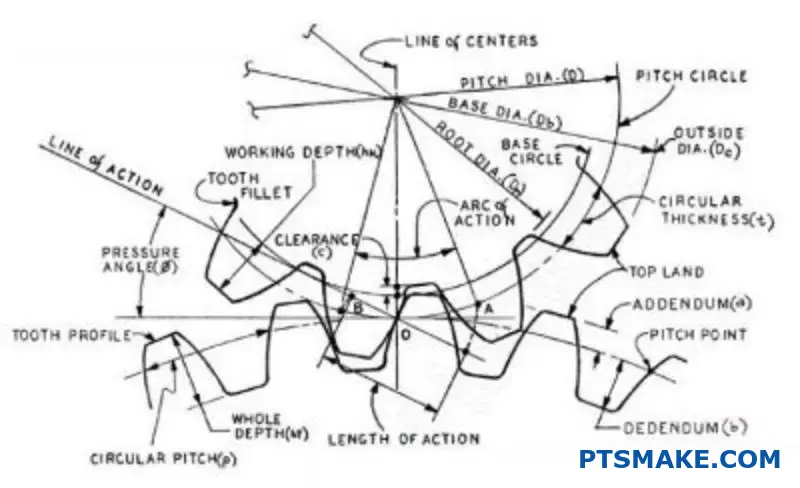

Parametry przekładni to specyfikacje wymiarowe i geometryczne, które definiują rozmiar, kształt i charakterystykę działania przekładni. Obejmują one moduł, liczbę zębów, kąt nacisku, średnicę podziałową i szerokość powierzchni czołowej, które razem określają sposób zazębiania się kół zębatych, przenoszenia mocy i dopasowania do systemów mechanicznych.

Opanowanie tych parametrów oznacza zrozumienie ich relacji i kompromisów. Przeprowadzę Cię przez praktyczny cel każdego parametru, pokażę, jak wzajemnie na siebie oddziałują i podzielę się ramami decyzyjnymi, które pomogą Ci zoptymalizować projekty przekładni pod kątem konkretnych zastosowań.

Jaka jest podstawowa rola modułu (lub podziałki)?

Moduł jest podstawową jednostką rozmiaru przekładni. Można go nazwać DNA przekładni. Określa on bezpośrednio rozmiar zębów przekładni.

Ta jedna wartość ma kluczowe znaczenie. Większy moduł oznacza większe, mocniejsze zęby. Mniejszy moduł skutkuje drobniejszymi, bardziej precyzyjnymi zębami.

Dlaczego moduł jest najważniejszy

W każdym nowym projekcie przekładni moduł jest punktem wyjścia. Określa on ogólne proporcje i wytrzymałość przekładni. Wielu klientów pyta, "jakie są parametry przekładni" (Parametry przekładni). Zawsze mówię im, aby zaczęli tutaj.

| Moduł (m) | Charakterystyka zęba | Przykład zastosowania |

|---|---|---|

| 1 | Dobrze | Mała robotyka, drukarki |

| 3 | Średni | Samochodowa skrzynia biegów |

| 5 | Gruboziarnisty | Maszyny ciężkie |

Ten wstępny wybór równoważy potrzebę przenoszenia mocy z wymaganą precyzją dla danego zastosowania. Ustawia on scenę dla wszystkich innych obliczeń.

Moduł jako uniwersalny standard

Moduł to nie tylko liczba. To system, który standaryzuje produkcję kół zębatych. Upraszcza cały proces projektowania i zazębiania.

Dwa koła zębate o tym samym module będą się idealnie zazębiać. Jest to prawdą, nawet jeśli mają różną liczbę zębów. Ta interoperacyjność ma fundamentalne znaczenie dla projektowania mechanicznego.

Ta standaryzacja jest podstawową zasadą, której przestrzegamy w PTSMAKE. Gwarantuje to, że komponenty, które produkujemy dla różnych klientów, mogą ze sobą płynnie współpracować.

Moduł metryczny a imperialna podziałka średnicowa

Podczas gdy system metryczny wykorzystuje moduł, system imperialny wykorzystuje podziałkę diametralną (DP). Służą one temu samemu celowi, ale są odwrotnie powiązane.

Moduł to średnica podziałowa podzielona przez liczbę zębów. Większy moduł oznacza większy ząb. Liczba zębów i moduł określają przekładnię Średnica koła podziałowego1.

Diametral Pitch to liczba zębów na cal średnicy podziałowej. Większa liczba DP oznacza mniejszy ząb. Może to być mylące, ale cel jest ten sam: standaryzacja rozmiaru zęba w celu prawidłowego zazębienia.

| System | Kluczowy parametr | Związek z rozmiarem zęba |

|---|---|---|

| Metryczny | Moduł (m) | Większy m = Większy ząb |

| Imperial | Skok diametralny (DP) | Większy DP = Mniejszy ząb |

Zrozumienie obu jest niezbędne w przypadku globalnych projektów produkcyjnych. Gwarantuje to, że spełniamy dokładne specyfikacje, niezależnie od tego, czy pochodzą one od klienta europejskiego czy amerykańskiego.

Moduł lub podziałka jest podstawowym parametrem w projektowaniu przekładni. Określa rozmiar zęba, dyktuje ogólne wymiary przekładni i zapewnia kompatybilność między zazębiającymi się kołami zębatymi, co czyni go pierwszą i najbardziej krytyczną decyzją projektową.

Co fizycznie reprezentuje liczba zębów (z)?

Liczba zębów (z) to coś więcej niż tylko liczba. Jest to podstawowy parametr konstrukcyjny. Wraz z modułem (m) bezpośrednio definiuje fizyczny rozmiar koła zębatego.

W szczególności, te dwie wartości określają średnicę koła podziałowego (d). Wzór jest prosty: d = m × z. Oznacza to, że rozmiar koła zębatego nie jest arbitralny. Jest bezpośrednim wynikiem tych podstawowych specyfikacji. Zależność ta ma kluczowe znaczenie dla projektowania przekładni.

| Liczba zębów (z) | Moduł (m) | Średnica koła podziałowego (d) |

|---|---|---|

| 20 | 2 | 40 mm |

| 40 | 2 | 80 mm |

| 20 | 3 | 60 mm |

Ta tabela pokazuje, jak zmiana liczby zębów lub modułu wpływa na całkowitą średnicę koła zębatego.

Podstawowa rola w definiowaniu przełożenia przekładni

Najważniejszą funkcją liczby zębów jest ustawienie przełożenia. Przełożenie to jest relacją między liczbą zębów na dwóch zazębiających się kołach zębatych. Decyduje ono o prędkości wyjściowej i momencie obrotowym układu przekładni.

Na przykład, jeśli koło zębate napędzające o 20 zębach (z1) zazębia się z kołem zębatym napędzanym o 40 zębach (z2), przełożenie wynosi 2:1. Prędkość wyjściowa zostanie zmniejszona o połowę, ale moment obrotowy zostanie podwojony. Zasada ta ma fundamentalne znaczenie dla mechanicznego przenoszenia mocy.

W naszej pracy w PTSMAKE często pomagamy klientom wybrać odpowiednie parametry przekładni, aby uzyskać precyzyjną kontrolę ruchu w projektach robotyki i automatyki.

Wpływ na płynność transmisji

Liczba zębów ma również znaczący wpływ na płynność działania przekładni. Ogólnie rzecz biorąc, większa liczba zębów przekłada się na płynniejszą i cichszą pracę przekładni.

Dzieje się tak, ponieważ większa liczba zębów zwiększa zazębienie2 między zębatkami. Dzięki większej liczbie zębów stykających się w danym momencie, obciążenie rozkłada się bardziej równomiernie. Zmniejsza to wibracje i hałas.

Mała i duża liczba zębów

- Mniej, większe zęby: Może obsługiwać większe obciążenia, ale może generować więcej hałasu i wibracji.

- Więcej mniejszych zębów: Zapewniają płynniejszą i cichszą pracę, ale mogą mieć mniejszy udźwig na ząb.

Wybór odpowiedniej liczby zębów wymaga zrównoważenia wytrzymałości, prędkości, momentu obrotowego i płynności działania dla konkretnego zastosowania.

Liczba zębów w połączeniu z modułem określa rozmiar koła zębatego. Jest to główny czynnik określający przełożenie, które kontroluje prędkość i moment obrotowy. Wpływa również na płynność i poziom hałasu pracy przekładni.

Czym jest kąt nacisku (α) i jaka jest jego podstawowa funkcja?

Kąt docisku (α) jest kluczowym czynnikiem w projektowaniu przekładni. Określa on kąt przenoszenia siły pomiędzy zazębiającymi się zębami przekładni. Kąt ten ma bezpośredni wpływ na wydajność i wytrzymałość przekładni.

Zrozumienie, jakie parametry przekładni mają znaczenie, jest kluczowe. Kąt docisku jest jednym z najważniejszych. Większość nowoczesnych przekładni wykorzystuje standard 20°. Zapewnia to doskonałą równowagę między wytrzymałością a wydajnością.

Podstawowy kompromis

Kąt docisku koła zębatego tworzy fundamentalny kompromis. Jest to równowaga między wytrzymałością na zginanie a naprężeniem kontaktowym na zębach.

| Kąt nacisku | Wytrzymałość na zginanie | Naprężenie stykowe i obciążenie łożyska |

|---|---|---|

| Niższy (np. 14,5°) | Słabsza podstawa zęba | Niższy |

| Wyższy (np. 20°, 25°) | Mocniejsza podstawa zęba | Wyższy |

Wybór odpowiedniego kąta ma kluczowe znaczenie dla zamierzonego zastosowania i żywotności przekładni.

Głębsze zanurzenie: Standardy i konsekwencje

Kąt nacisku to kąt pomiędzy linią siły a linią styczną do koła podziałowego. Sama siła jest przenoszona wzdłuż linia działania3.

W przeszłości 14,5° było powszechnym standardem. Powodowało to jednak, że zęby były podatne na podcinanie. Osłabia to podstawę zęba.

Aby temu zaradzić, branża w dużej mierze przestawiła się na kąt nacisku 20°. W PTSMAKE zazwyczaj zalecamy kąt 20° dla większości zastosowań. Zapewnia to szerszą, mocniejszą podstawę zęba, poprawiając nośność.

Dostępny jest również standard 25°. Oferuje on jeszcze większą wytrzymałość zębów. Ma to jednak swoje wady. Zwiększa siłę promieniową na łożyskach, co może prowadzić do większego zużycia i hałasu podczas pracy.

Wybór odpowiedniego kąta wymaga starannej analizy inżynieryjnej. Pomagamy klientom rozważyć te czynniki, aby zoptymalizować ich projekty. Nie jest to tylko liczba, ale definiuje ona zachowanie systemu.

Porównanie wspólnych kątów nacisku

| Kąt | Plusy | Wady |

|---|---|---|

| 14.5° | Płynniejsza, cichsza praca; mniejsze obciążenie łożysk. | Słabszy ząb; podatny na podcinanie. |

| 20° | Dobra równowaga między wytrzymałością i wydajnością; standard branżowy. | Standardowy wybór, kilka konkretnych wad. |

| 25° | Najmocniejszy profil zębów; wysoka nośność. | Większe obciążenia łożysk; mogą być głośniejsze. |

Kąt nacisku dyktuje przenoszenie siły między zębami przekładni. Powszechny standard 20° równoważy wytrzymałość zęba z obciążeniem łożyska i naprężeniem kontaktowym. Wyższe kąty zwiększają wytrzymałość, ale także zwiększają naprężenia i potencjalny hałas, tworząc krytyczny kompromis projektowy.

Uzupełnienie i odliczenie jako wymiary promieniowe

Addendum i dedendum to kluczowe wymiary promieniowe. Są one mierzone od koła podziałowego. Jeden idzie w górę, drugi w dół.

Razem definiują one pełną wysokość zęba koła zębatego. Ma to kluczowe znaczenie dla dopasowania i współpracy kół zębatych.

Ząb nad kołem boiska

Dodatek to wysokość od koła podziałowego do szczytu zęba. Określa ona, jak daleko sięga ząb.

Ząb poniżej koła boiska

Dedendum to głębokość od koła podziałowego do korzenia zęba. Określa ona przestrzeń dla wierzchołka zęba współpracującego koła zębatego.

| Wymiar | Lokalizacja | Funkcja |

|---|---|---|

| Uzupełnienie | Powyżej koła boiska | Określa wysokość wierzchołka zęba |

| Dedendum | Poniżej koła boiska | Określa głębokość korzenia zęba |

Pomiary te nie są przypadkowe. Bezpośrednio kontrolują one głębokość roboczą zazębienia.

Zrozumienie działania tych wymiarów ma fundamentalne znaczenie. Decydują one o tym, czy koła zębate zazębiają się płynnie, czy też ulegają przedwczesnej awarii. Te wymiary promieniowe są krytycznymi parametrami przekładni (Gear Parameters).

Uzupełnienie jednego koła zębatego musi prawidłowo zazębiać się z uzupełnieniem jego partnera. Ta przestrzeń interakcji nazywana jest głębokością roboczą. Jest to głębokość zazębienia między dwoma kołami zębatymi.

Na dnie przestrzeni międzyzębowej pozostawia się niewielką szczelinę, zwaną luzem. Zapobiega to uderzeniu wierzchołka jednego zęba o dno sąsiedniej przestrzeni międzyzębowej. Prawidłowy luz jest niezbędny.

W poprzednich projektach PTSMAKE widzieliśmy konstrukcje, w których wartości te różniły się o niewielkie wartości. Ten pozornie niewielki błąd może powodować poważne problemy. Problemy te obejmują nadmierny hałas, wibracje i szybkie zużycie. Może to nawet doprowadzić do całkowitej awarii systemu.

Niewłaściwe wymiary mogą spowodować ingerencja4gdzie zęby fizycznie zderzają się ze sobą, zamiast płynnie się toczyć.

Z tego powodu precyzja w produkcji kół zębatych nie podlega negocjacjom.

Scenariusze zaangażowania

| Scenariusz | Relacja uzupełnienie/uzupełnienie | Wynik |

|---|---|---|

| Prawidłowo | Prawidłowo obliczone | Płynne i wydajne przenoszenie mocy |

| Zbyt duży | Nadmierna głębokość robocza | Dołek, wysoki poziom stresu |

| Za mały | Niewystarczające zaangażowanie | Poślizg, luz, niski kontakt |

W PTSMAKE wykorzystujemy zaawansowaną obróbkę CNC, aby zachować niezwykle wąskie tolerancje tych cech. Zapewniamy, że każda wyprodukowana przez nas przekładnia spełnia dokładne specyfikacje projektowe, zapewniając niezawodne działanie. Ta precyzja zapobiega problemom z włączaniem.

Addendum i dedendum to pomiary promieniowe od koła podziałowego. Określają one wysokość i głębokość korzenia zęba. Wymiary te mają kluczowe znaczenie dla określenia głębokości roboczej i zapewnienia płynnego, niezawodnego zazębiania się kół zębatych, zapobiegając awariom operacyjnym.

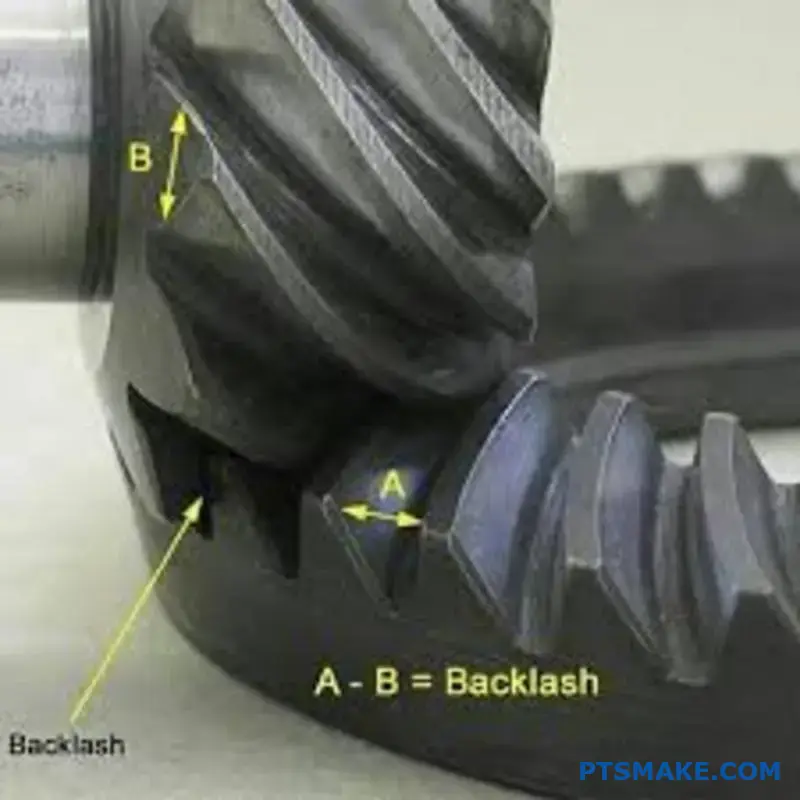

Jaki jest cel luzu w układzie przekładni?

Luz zwrotny to luz lub szczelina między współpracującymi zębami dwóch kół zębatych. Często postrzegany jest jako wada, ale jest to istotna cecha konstrukcyjna.

Dzięki tej szczelinie koła zębate nie zacinają się. Zapewnia przestrzeń dla smaru, który tworzy warstwę ochronną między zębami. Zapobiega to bezpośredniemu kontaktowi metalu z metalem.

Dlaczego zezwolenie jest konieczne

Bez luzu może pojawić się kilka problemów. Jednym z nich jest rozszerzalność cieplna. Podczas pracy koła zębate nagrzewają się i rozszerzają. Luz daje im przestrzeń do wzrostu.

Tolerancje produkcyjne również odgrywają rolę. Zrozumienie wszystkich czynników, w tym kluczowych danych, takich jak parametry przekładni, ma kluczowe znaczenie dla prawidłowego projektowania.

| Czynnik | Powód sprzeciwu |

|---|---|

| Rozszerzalność cieplna | Umożliwia rozszerzanie się kół zębatych pod wpływem ciepła bez wiązania. |

| Tolerancja produkcji | Uwzględnia niewielkie różnice w wymiarach kół zębatych. |

| Smarowanie | Zapewnia tworzenie się płynnej warstwy między zębami. |

Kompromis: precyzja kontra wydajność

Głównym wyzwaniem związanym z backlash jest znalezienie odpowiedniej równowagi. Wiąże się to z bezpośrednim kompromisem z dokładnością pozycjonowania. Większy luz oznacza mniejszą precyzję. Może to stanowić problem w robotyce lub maszynach CNC.

W takich zastosowaniach wszelkie "luzy" w układzie przekładni zmniejszają dokładność. System może nie reagować natychmiast na zmiany kierunku.

Znalezienie najlepszego miejsca

Jednak zerowy luz nie zawsze jest celem. Zbyt mały luz może być równie szkodliwy jak zbyt duży. Niewystarczający luz może prowadzić do przedwczesnego zużycia i dużych naprężeń. Zwiększa również tarcie i generowanie ciepła.

Może to powodować tak zwane Zakłócenia siatki5w którym zęby blokują się zamiast płynnie się obracać. W poprzednich projektach PTSMAKE stwierdziliśmy, że idealny luz zależy całkowicie od konkretnych wymagań aplikacji.

| Poziom luzu | Dokładność pozycjonowania | Ryzyko zagłuszania |

|---|---|---|

| Wysoki | Niski | Niski |

| Optymalny | Wysoki | Niski |

| Niski / Zero | Bardzo wysoka | Wysoki |

Ściśle współpracujemy z klientami, aby zdefiniować te potrzeby. Zapewniamy, że wyprodukowane przekładnie mają optymalny luz zapewniający zarówno trwałość, jak i precyzję.

Luz to celowa przerwa między zębami przekładni. Ma on kluczowe znaczenie dla zapobiegania zakleszczeniom spowodowanym przez ciepło i różnice produkcyjne. Kluczem jest zrównoważenie tego niezbędnego luzu z wymaganym poziomem dokładności pozycjonowania dla konkretnego zastosowania.

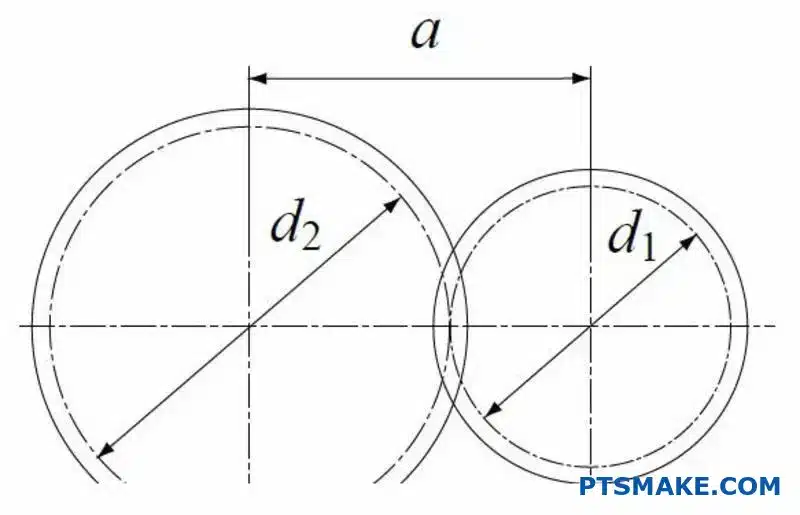

Co to jest średnica koła podziałowego (d) i dlaczego jest tak istotna?

Koło podziałowe to wyimaginowany okrąg na kole zębatym. Jest to teoretyczna linia, po której dwa koła zębate toczą się bez poślizgu. Można to sobie wyobrazić jako dwa idealne cylindry toczące się względem siebie.

Ta koncepcja jest podstawą projektowania przekładni. Jest to główny punkt odniesienia dla prawie wszystkich innych wymiarów przekładni. Bez niej obliczenia byłyby niezwykle skomplikowane. Wszystkie istotne parametry przekładni wynikają z tej jednej cechy.

| Parametr pochodzący z PCD | Funkcja |

|---|---|

| Moduł | Określa rozmiar zęba |

| Odległość środkowa | Ustawia odstęp między biegami |

| Uzupełnienie/Dedendum | Określa wysokość zęba |

| Grubość zębów | Wpływa na siłę i luz |

Teoretyczne serce zaangażowania przekładni

Koło pitch nie jest fizyczną częścią sprzętu. Nie można go dotknąć. Jest to czysto teoretyczna koncepcja, która upraszcza złożone interakcje między zazębiającymi się zębami przekładni do czystego ruchu tocznego. Ta idealizacja jest niezbędna do wstępnego projektowania i obliczeń.

W naszych projektach w PTSMAKE zawsze zaczynamy tutaj. Ten wyimaginowany okrąg dyktuje stosunek prędkości koła zębatego i jego dokładne umiejscowienie względem współpracującego koła zębatego. To punkt wyjścia dla udanego projektu.

Od idealnej koncepcji do fizycznej rzeczywistości

Podczas gdy wyobrażamy sobie czyste toczenie na kole podziałowym, prawdziwe zęby przekładni doświadczają zarówno toczenia, jak i ślizgania. Ta kombinacja jest niezbędna do płynnego przenoszenia mocy. Specyficzny kształt zęba koła zębatego, często profil ewolwentowy6został zaprojektowany do zarządzania tym ruchem. Zapewnia stałą prędkość kątową, nawet przy poślizgu. Pierwszym krokiem jest zrozumienie, które parametry przekładni są krytyczne.

Klucz do centralnej odległości

Średnica koła podziałowego bezpośrednio określa odległość między dwoma zazębiającymi się kołami zębatymi. Wzór ten jest prosty, ale skuteczny:

Odległość środkowa (C) = (PCD koła zębatego 1 + PCD koła zębatego 2) / 2

Obliczenia te mają fundamentalne znaczenie. Nieprawidłowa odległość środkowa prowadzi do nieprawidłowego zazębienia, powodując nadmierny hałas, zużycie i potencjalną awarię.

| Przekładnia 1 PCD (mm) | Przekładnia 2 PCD (mm) | Wymagana odległość od środka (mm) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

Koło podziałowe jest wyimaginowaną, ale podstawową linią odniesienia w projektowaniu przekładni. Upraszcza złożone interakcje zębów do czystego ruchu tocznego, służąc jako podstawa do obliczania wszystkich innych krytycznych wymiarów i kluczowej odległości między środkami kół zębatych.

Jaka jest odległość środkowa (a) w parze kół zębatych?

Odległość między środkami, oznaczana jako "a", jest podstawowym parametrem. Jest to po prostu odległość między środkami dwóch współpracujących kół zębatych.

Ten wymiar to nie tylko liczba. Decyduje on o całym fizycznym układzie skrzyni biegów. Określa, jak i gdzie znajdują się koła zębate.

Uzyskanie prawidłowej odległości ma kluczowe znaczenie. Zapewnia ona płynne przenoszenie mocy. Nieprawidłowy odstęp prowadzi do problemów operacyjnych.

| Komponent | Opis |

|---|---|

| Gear 1 Center | Oś obrotowa pierwszego koła zębatego. |

| Gear 2 Center | Oś obrotowa drugiego koła zębatego. |

| Odległość środkowa (a) | Odległość w linii prostej między tymi dwoma centrami. |

Obliczenie odległości między osiami jest proste. Jest to połowa sumy dwóch kół zębatych Średnice podziałowe7. Ten bezpośredni związek jest kluczowy dla projektowania.

Standardowa formuła jest prosta:

a = (d1 + d2) / 2

Tutaj, d1 oraz d2 reprezentują średnice dwóch kół zębatych. Obliczenia te stanowią punkt wyjścia dla każdego projektu skrzyni biegów.

Możemy to również wyrazić za pomocą modułu (m) i liczby zębów (z).

a = m * (z1 + z2) / 2

Pokazuje to, w jaki sposób powiązane są kluczowe parametry przekładni. Kiedy klienci pytają "Parametry przekładni" (jakie są parametry przekładni?), często zaczynamy od tego miejsca. Wyjaśniamy, w jaki sposób moduł, zęby i odległość środkowa są ze sobą powiązane.

W projektach, którymi zajmujemy się w PTSMAKE, odległość środkowa jest krytycznym wymiarem. Gdy obrabiamy CNC obudowę skrzyni biegów, wartość ta dyktuje dokładną lokalizację otworów łożyskowych.

Każde odchylenie powoduje problemy. Zbyt duża odległość powoduje nadmierny luz i hałas. Zbyt mała odległość powoduje zacinanie się i szybkie zużycie. Precyzja obudowy ma bezpośredni wpływ na wydajność przekładni.

| Czynnik | Konsekwencje nieprawidłowej odległości między osiami |

|---|---|

| Zbyt duży | Zwiększony luz, hałas, potencjalne przeskakiwanie zębów. |

| Za mały | Zakleszczenie przekładni, nadmierne zużycie, wysokie tarcie. |

Od tej wartości zależy fizyczny układ całego systemu. Wpływa ona na rozmiar obudowy, rozmieszczenie łożysk i końcowy proces montażu.

Odległość środkowa to przestrzeń między dwiema osiami koła zębatego. Jest ona obliczana na podstawie średnic podziałowych. Pomiar ten stanowi podstawę układu skrzyni biegów i zapewnia prawidłowe i wydajne zazębienie kół zębatych.

Co określa szerokość czołową (b) koła zębatego?

Szerokość powierzchni czołowej, oznaczana jako "b", jest krytycznym parametrem przekładni. Wydaje się prosty, ale ma ogromny wpływ. Jest to długość zęba równoległa do osi koła zębatego.

Jest to grubość koła zębatego od przodu do tyłu. Szersza powierzchnia czołowa oznacza więcej materiału.

Dlaczego szerokość twarzy ma znaczenie

Ten wymiar jest bezpośrednio związany z wytrzymałością. Określa on, jak duży moment obrotowy może wytrzymać koło zębate. Wpływa również na to, jak obciążenie rozkłada się na powierzchni zęba. Zrozumienie takich parametrów przekładni ma fundamentalne znaczenie.

| Cecha | Wąska szerokość twarzy | Szeroka szerokość twarzy |

|---|---|---|

| Moment obrotowy | Niższy | Wyższy |

| Rozkład obciążenia | Bardziej skoncentrowany | Bardziej rozproszony |

| Koszt materiałów | Niższy | Wyższy |

Szerszy bieg jest zazwyczaj mocniejszy. Ale nie zawsze jest lepsze. Optymalna szerokość zależy od konkretnego zastosowania.

Moment obrotowy i rozkład obciążenia

Głównym zadaniem przekładni jest przenoszenie momentu obrotowego. Szerokość powierzchni czołowej ma kluczowe znaczenie dla tego zadania. Szersza powierzchnia czołowa zapewnia większy obszar styku zazębiających się zębów. Dzięki temu koło zębate może przenosić większe obciążenia bez uszkodzeń. To prosta zależność.

Ta większa powierzchnia poprawia również rozkład obciążenia. Zamiast koncentrować siłę na małym punkcie, obciążenie rozkłada się na całej długości zęba. Znacząco zmniejsza to obciążenie materiału. Szersza powierzchnia czołowa skutecznie obniża Naprężenie kontaktowe Hertza8 na powierzchni zęba.

Kompromisy związane z szerszą twarzą

Większa szerokość twarzy nie jest jednak rozwiązaniem uniwersalnym. Wiąże się to z pewnymi wyzwaniami. Najważniejszym z nich jest wrażliwość na wyrównanie. Jeśli szerokie koła zębate nie są idealnie wyrównane, obciążenie skoncentruje się na jednej krawędzi. Powoduje to nierównomierne zużycie i może prowadzić do przedwczesnej awarii.

W PTSMAKE nasza obróbka CNC zapewnia idealne wyrównanie. Pomagamy klientom znaleźć właściwą równowagę. Chodzi o maksymalizację wytrzymałości bez uszczerbku dla niezawodności ze względu na ograniczenia produkcyjne.

| Współczynnik projektowy | Wpływ zwiększenia szerokości twarzy |

|---|---|

| Transmisja momentu obrotowego | Zwiększa wydajność |

| Wytrzymałość na zginanie | Zwiększenia |

| Czułość wyrównania | Zwiększa ryzyko obciążenia krawędzi |

| Koszt produkcji | Wzrosty spowodowane większą ilością materiału |

Szerokość powierzchni czołowej (b) to długość zęba koła zębatego. Jest ona bezpośrednio powiązana z momentem obrotowym i rozkładem obciążenia przekładni. Szersza powierzchnia czołowa zwiększa wytrzymałość, ale wymaga bardziej precyzyjnego wyrównania, co jest kluczowym czynnikiem w zastosowaniach o wysokiej wydajności.

Czym jest zmiana profilu (lub modyfikacja dodatku)?

Przesunięcie profilu to kluczowa technika projektowania przekładni. Polega ona na celowym przesuwaniu narzędzia tnącego. Przesunięcie to odbywa się względem środka półfabrykatu koła zębatego.

Ta korekta nie jest przypadkowa. Jest to obliczona modyfikacja. Wielkość przesunięcia nazywamy "współczynnikiem przesunięcia profilu (x)".

Jego głównym celem jest rozwiązywanie konkretnych problemów projektowych. Używamy go, aby uniknąć podcięcia na małych kołach zębatych. Pomaga również dostosować odległość między dwoma kołami zębatymi.

Klienci często pytają "Gear Parameters?" (Jakie są parametry biegu?). Zmiana profilu jest kluczowa i ma bezpośredni wpływ na wydajność.

| Cel | Opis |

|---|---|

| Unikaj podcięcia | Zapobiega osłabieniu podstawy zęba w przekładniach z kilkoma zębami. |

| Regulacja odległości od środka | Umożliwia niestandardowe odległości między osiami bez zmiany rozmiaru przekładni. |

To celowe przesunięcie narzędzia tnącego definiuje przesunięcie profilu. Dodatni współczynnik (x > 0) oznacza odsunięcie narzędzia od środka koła zębatego. Skutkuje to grubszym, mocniejszym korzeniem zęba. Jest to podstawowa metoda zapobiegania podcięciom na zębnikach o małej liczbie zębów.

I odwrotnie, ujemny współczynnik (x < 0) przesuwa narzędzie bliżej środka. Tworzy to cieńszy ząb. Zazwyczaj używamy ujemnego przesunięcia na większym kole zębatym w parze. Ma to na celu osiągnięcie określonej, często zmniejszonej, odległości od środka.

Z mojego doświadczenia w PTSMAKE wynika, że zrównoważenie tych zmian ma kluczowe znaczenie. Pozytywne przesunięcie może wzmocnić ząb. Ale zbyt duże może prowadzić do spiczastych końcówek zębów i zwiększonego tarcia ślizgowego. Ma to wpływ na profil ewolwentowy9.

Wybór współczynnika jest precyzyjnym obliczeniem. Ma on bezpośredni wpływ na wytrzymałość przekładni, jej żywotność i poziom hałasu podczas pracy. Jest to kompromis, którym starannie zarządzamy w każdym projekcie.

| Typ zmiany | Pozycja narzędzia | Efekt podstawowy |

|---|---|---|

| Dodatni (+x) | Odsunięty od centrum | Mocniejszy korzeń zęba, unika podcięcia |

| Zero (x=0) | Pozycja standardowa | Standardowy profil zęba przekładni |

| Ujemny (-x) | Przesunięty w kierunku środka | Cieńszy ząb zmniejsza odległość między osiami |

Przesunięcie profilu to strategiczne przemieszczenie narzędzia tnącego. Służy ono dwóm głównym celom. Zapobiega podcięciu zębów w małych zębatkach, zapewniając większą wytrzymałość. Pozwala również na elastyczność w dostosowywaniu odległości między środkami kół zębatych.

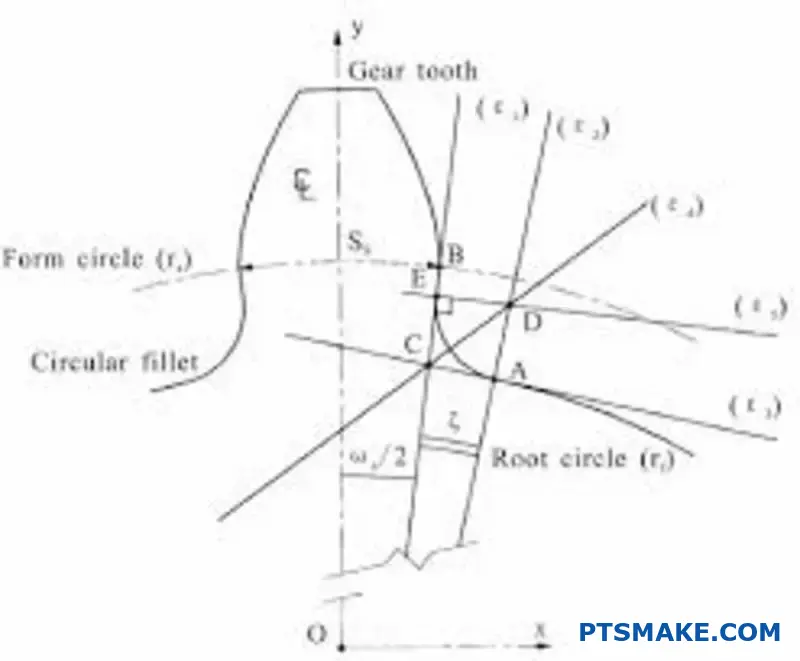

Co to jest promień zaokrąglenia korzenia (ρf) i jakie jest jego znaczenie?

Zaokrąglenie korzenia to zakrzywione przejście u podstawy zęba koła zębatego. Jest to krytyczna cecha konstrukcyjna. Jego głównym zadaniem jest zmniejszenie koncentracji naprężeń u nasady zęba.

Rola zaokrąglenia korzenia

Potraktuj to jako gładki narożnik zamiast ostrego. Taka krzywa rozkłada siły bardziej równomiernie. Zapobiega to powstawaniu pęknięć. Gdy klienci pytają o kluczowe parametry przekładni (Gear Parameters), zaokrąglenie korzenia jest zawsze najważniejszym czynnikiem wpływającym na trwałość.

| Cecha | Poziom stresu | Żywotność zmęczeniowa |

|---|---|---|

| Ostry narożnik | Wysoki | Niski |

| Zaokrąglony filet | Niski | Wysoki |

Prawidłowo zaprojektowane zaokrąglenie ma kluczowe znaczenie dla zapobiegania uszkodzeniom zmęczeniowym spowodowanym zginaniem zębów. Znacznie wydłuża to żywotność przekładni.

Zapobieganie uszkodzeniom zmęczeniowym przy zginaniu

Korzeń zęba jest najbardziej wrażliwym obszarem. Doświadcza on największych naprężeń zginających podczas pracy. Bez zaokrąglenia naprężenia te są silnie skoncentrowane w ostrym narożniku. Jest to główna przyczyna uszkodzeń zmęczeniowych.

Większy promień zaokrąglenia generalnie oznacza mniejsze naprężenia. Istnieje jednak pewna granica. Jeśli promień jest zbyt duży, może kolidować ze współpracującym zębem koła zębatego. Powoduje to problem zwany interferencją trochoidalną. Znalezienie optymalnego promienia wymaga zachowania równowagi.

W naszej pracy w PTSMAKE często korzystamy z analizy elementów skończonych (MES). Pomaga nam to w symulacji i znalezieniu idealnego promienia zaokrąglenia. Maksymalizuje to wytrzymałość bez powodowania zakłóceń. Ta dokładna analiza zmniejsza koncentracja naprężeń10 u podstaw.

Promień zaokrąglenia a naprężenie

Zależność jest jasna. Większe, gładsze zaokrąglenie jest lepsze dla trwałości. Na podstawie naszych testów można stwierdzić, że wpływ ten jest znaczący.

| Promień zaokrąglenia (ρf) | Względne stężenie stresu |

|---|---|

| Mały (ostry) | 2.5x |

| Średni | 1.8x |

| Optymalny (duży) | 1.2x |

To pokazuje, dlaczego precyzyjna kontrola promienia zaokrąglenia korzenia podczas obróbki CNC jest tak ważna. Ma ona bezpośredni wpływ na niezawodność i wydajność przekładni.

Zaokrąglenie korzenia to nie tylko mała krzywa. Jest to krytyczny element konstrukcyjny, który zmniejsza koncentrację naprężeń u podstawy zęba. Zapobiega to bezpośrednio uszkodzeniom zmęczeniowym i zapewnia długoterminową niezawodność systemu przekładni.

Czym zasadniczo różnią się parametry przekładni czołowej, śrubowej i stożkowej?

Podczas gdy wszystkie koła zębate mają wspólne podstawowe parametry, takie jak moduł i średnica podziałowa, podstawowe różnice wynikają z ich geometrii. Każdy typ dodaje unikalne parametry, aby dopasować się do konkretnej funkcji.

Przekładnie czołowe są najprostsze. Przekładnie walcowe i stożkowe wprowadzają kluczowe wymiary kątowe. Te dodatki nie są opcjonalne; definiują one sposób działania przekładni.

Zrozumienie parametrów przekładni (parametrów przekładni) dla każdego typu jest kluczowe. Decydują one o ich zastosowaniu i wydajności.

| Typ przekładni | Kluczowy unikatowy parametr | Cel |

|---|---|---|

| Przekładnia czołowa | Brak (proste zęby) | Równoległe przeniesienie napędu |

| Przekładnia śrubowa | Kąt helisy (β) | Płynniejsza i cichsza praca |

| Przekładnia kątowa | Kąty stożka (nachylenie, wierzchołek) | Przeniesienie napędu za pomocą wału kątowego |

Przyjrzyjmy się, dlaczego te konkretne parametry są niezbędne. Przekładnie czołowe mają proste zęby równoległe do osi przekładni. Ich zestaw parametrów jest podstawą dla wszystkich typów przekładni. Jest prosty i skuteczny w przypadku wałów równoległych.

Przekładnie walcowe wprowadzają kąt pochylenia linii śrubowej (β). Kąt ten jest powodem ich płynniejszej i cichszej pracy. Kątowe zęby zazębiają się stopniowo na całej powierzchni, a nie wszystkie naraz. Zmniejsza to wstrząsy i hałas. Kąt ten wprowadza również nacisk osiowy11 co jest kluczowym czynnikiem przy wyborze łożyska.

Przekładnie stożkowe są przeznaczone do przecinających się wałów, zazwyczaj pod kątem 90 stopni. Ich kąty stożkowe są kluczowe. Kąty te definiują stożkowy kształt półfabrykatu przekładni. Bez prawidłowego kąta stożka podziałowego zęby nie zazębiałyby się prawidłowo. Wiązałyby się lub miały nadmierny luz. W PTSMAKE zawsze podkreślamy, że kąty te muszą być precyzyjnie obliczone, aby system działał prawidłowo.

| Parametr | Dlaczego jest to konieczne | Wpływ na projekt |

|---|---|---|

| Kąt helisy (β) | Umożliwia stopniowe włączanie zębów. | Zapewnia płynniejszy transfer mocy, ale także obciążenie osiowe. |

| Kąty stożka | Umożliwia zazębianie się kół zębatych na przecinających się osiach. | Definiuje podstawowy kształt dla transmisji pod kątem. |

Krótko mówiąc, przekładnie czołowe opierają się na podstawowych parametrach. Przekładnie walcowe dodają kąt pochylenia linii śrubowej w celu zapewnienia płynności, podczas gdy przekładnie stożkowe wykorzystują kąty stożka do przenoszenia mocy między przecinającymi się wałami. Te unikalne parametry są podyktowane geometrią rdzenia i zamierzonym zastosowaniem.

Jaki jest związek między modułem, liczbą zębów i średnicą?

W projektowaniu kół zębatych moduł, liczba zębów i średnica nie są oddzielnymi wyborami. Stanowią one zespół. Zmiana jednego z nich ma bezpośredni wpływ na pozostałe. Zależność ta jest regulowana przez podstawową formułę.

Zrozumienie tej podstawowej zasady jest niezbędne. Zapobiega ona kosztownym błędom i zapewnia idealne zazębianie się kół zębatych. Jest to podstawa wszystkich obliczeń przekładni.

Przyjrzyjmy się temu prostemu, ale potężnemu połączeniu.

Zależność ta sprowadza się do jednego prostego wzoru. Jest to klucz do odblokowania konstrukcji przekładni i podstawowa część zrozumienia parametrów przekładni (jakie są parametry przekładni).

Podstawowa formuła

Podstawowym równaniem jest:

Średnica podziałowa (d) = moduł (m) × liczba zębów (Z)

Ta formuła pokazuje bezpośredni związek. Jeśli znasz dwie dowolne wartości, zawsze możesz znaleźć trzecią. To takie proste. To obliczenie daje nam Średnica podziałowa12, kluczowy pomiar dla funkcjonalności sprzętu.

Jak wpływają na siebie nawzajem

Zobaczmy to w akcji. Wyobraźmy sobie, że mamy stały moduł 2. Zmiana liczby zębów bezpośrednio zmienia średnicę.

| Moduł (m) | Liczba zębów (Z) | Średnica podziałowa (d) |

|---|---|---|

| 2 | 20 | 40 mm |

| 2 | 40 | 80 mm |

| 2 | 60 | 120 mm |

Jak widać, podwojenie zębów podwaja średnicę.

A co jeśli potrzebujemy określonej średnicy, powiedzmy 100 mm? Możemy to osiągnąć za pomocą różnych kombinacji modułów i zębów.

| Średnica celu (d) | Moduł (m) | Liczba zębów (Z) |

|---|---|---|

| 100 mm | 2 | 50 |

| 100 mm | 4 | 25 |

| 100 mm | 5 | 20 |

W PTSMAKE codziennie stosujemy tę zasadę do projektowania rozwiązań, które spełniają precyzyjne wymagania przestrzenne i wytrzymałościowe naszych klientów.

Zależność jest jasna: moduł, liczba zębów i średnica podziałowa są ze sobą nierozerwalnie związane. Nie można zmienić jednego z tych podstawowych parametrów bez wpływu na co najmniej jeden z pozostałych. Jest to niezbywalna zasada w projektowaniu mechanicznym.

Jak kąt nacisku wpływa na wytrzymałość zęba i współczynnik kontaktu?

Wybór odpowiedniego kąta docisku jest kluczowym elementem w projektowaniu przekładni. Jest to fundamentalna decyzja, która bezpośrednio przekłada się na wytrzymałość zębów i płynność działania.

Zrozumienie kompromisu

Większy kąt nacisku, np. 25°, tworzy szerszą i solidniejszą podstawę zęba. Zwiększa to wytrzymałość i nośność.

I odwrotnie, mniejszy kąt, taki jak 14,5°, skutkuje wyższym współczynnikiem kontaktu. Oznacza to, że więcej zębów jest zaangażowanych jednocześnie, co prowadzi do płynniejszego i cichszego przenoszenia mocy. Wybór zależy wyłącznie od wymagań aplikacji. Rozważenie takich kwestii jak parametry przekładni (jakie są parametry przekładni) jest tutaj kluczowe.

| Kąt nacisku | Podstawowa zaleta | Główna wada |

|---|---|---|

| Większy (np. 25°) | Wyższa wytrzymałość zębów | Niższy współczynnik kontaktu (głośniejszy) |

| Mniejszy (np. 14,5°) | Wyższy współczynnik kontaktu (gładszy) | Niższa wytrzymałość zębów |

Ten podstawowy kompromis wpływa na wiele aspektów wydajności sprzętu.

Większe i mniejsze kąty: Głębsze spojrzenie

W naszych projektach w PTSMAKE kąt nacisku jest jednym z pierwszych parametrów, które potwierdzamy z klientami. Implikacje są znaczące dla produkcji i końcowej wydajności.

Siła kąta 25°

Większy kąt nacisku tworzy ząb o grubej, mocnej podstawie. Taka geometria doskonale sprawdza się w zastosowaniach wymagających wysokiego momentu obrotowego i dużych obciążeń. Znacząco zmniejsza naprężenia w korzeniu zęba.

Taka konstrukcja jest również mniej podatna na podcięcie13 podczas produkcji. W tym miejscu narzędzie tnące usuwa materiał z podstawy zęba koła zębatego, osłabiając go.

Gładkość kąta 14,5°

Mniejszy kąt nacisku nie jest tak mocny, ale zapewnia lepszą płynność. Przy wyższym współczynniku kontaktu obciążenie jest rozkładane na więcej zębów jednocześnie.

Skutkuje to mniejszymi wibracjami i cichszą pracą. Jest to często preferowany wybór dla precyzyjnych instrumentów i aplikacji, w których niski poziom hałasu jest krytycznym wymogiem. Zęby są jednak cieńsze i bardziej podatne na wyginanie pod wpływem naprężeń.

| Charakterystyka | Większy kąt nacisku (25°) | Mniejszy kąt nacisku (14,5°) |

|---|---|---|

| Podstawa zęba | Szeroki i mocny | Wąski i słabszy |

| Działanie | Może być głośniejszy | Cicha i płynna praca |

| Najlepszy przypadek użycia | Maszyny przemysłowe o dużym obciążeniu | Precyzyjne instrumenty, systemy o niskim poziomie hałasu |

Wybór kąta nacisku jest kluczowym kompromisem projektowym. Należy zrównoważyć potrzebę wytrzymałości zębów i dużej nośności z wymogiem płynnej, cichej pracy. Ostateczna decyzja zawsze zależy od konkretnych potrzeb danej aplikacji.

Jaka jest koncepcja "standardowego biegu" w porównaniu do "zmodyfikowanego biegu"?

Przekładnie można podzielić na dwa główne typy. Są to przekładnie standardowe i zmodyfikowane. Rozróżnienie to ma kluczowe znaczenie dla projektowania i produkcji.

Standardowe koła zębate są zgodne z parametrami uznawanymi na całym świecie. Obejmuje to standardowy kąt nacisku i zerowe przesunięcie profilu. Stanowią one podstawę projektowania przekładni.

Zmodyfikowane koła zębate odbiegają jednak od tych standardów. Wprowadzamy te zmiany z konkretnych powodów. Dzięki temu system przekładni działa idealnie w swoim unikalnym zastosowaniu.

Najważniejsze różnice w skrócie

| Cecha | Standardowy bieg | Zmodyfikowany bieg |

|---|---|---|

| Podstawa projektu | Przestrzega ustalonych standardów | Odchylenia dla konkretnych potrzeb |

| Zmiana profilu | Zero | Pozytywne lub negatywne |

| Odległość środkowa | Standard | Może być niestandardowy |

| Zastosowanie | Ogólnego przeznaczenia | Zoptymalizowany pod kątem wydajności |

Dlaczego modyfikujemy koła zębate

Można się zastanawiać, dlaczego mielibyśmy zmieniać doskonale sprawdzający się standardowy projekt. W rzeczywistości rzeczywiste zastosowania często wiążą się z wyjątkowymi wyzwaniami. Standardowe przekładnie to świetny punkt wyjścia, ale nie zawsze ostateczne rozwiązanie.

Dostosowanie do niestandardowych odległości od centrum

Jednym z najczęstszych powodów modyfikacji jest niestandardowa odległość między osiami. Obudowy maszyn lub istniejące komponenty często dyktują odległość między dwoma wałami przekładni.

Jeśli odległość ta nie odpowiada standardowej parze kół zębatych, musimy ją dostosować. Używamy zmiana profilu14 aby upewnić się, że koła zębate zazębiają się prawidłowo, bez luzów i zakleszczeń. Jest to częsta regulacja w naszej pracy w PTSMAKE.

Optymalizacja wydajności

Modyfikacja jest również potężnym narzędziem do tuningu wydajności. Dostosowując określone parametry, możemy poprawić charakterystykę przekładni. Gdy klienci pytają o parametry przekładni (jakie są parametry przekładni), które można dostroić, często omawiamy te modyfikacje.

Oto kilka często spotykanych celów optymalizacji:

| Cel optymalizacji | Metoda modyfikacji | Korzyści |

|---|---|---|

| Zwiększenie siły | Pozytywna zmiana profilu | Zapobiega podcięciu, pogrubia korzeń zęba |

| Redukcja hałasu | Dostosuj współczynnik kontaktu | Zapewnia płynniejszą i cichszą pracę |

| Większa trwałość | Przesuwanie specyficzne dla balansu | Rozkłada obciążenie bardziej równomiernie |

| Unikanie zakłóceń | Regulacja odciążenia końcówki | Zapobiega zderzeniom wierzchołków zębów |

Te dostosowane zmiany przekształcają standardowy komponent w wysokowydajną część, idealnie dopasowaną do konkretnego zadania.

Krótko mówiąc, standardowe przekładnie są oparte na uniwersalnych specyfikacjach. Przekładnie zmodyfikowane to rozwiązania dostosowane do indywidualnych potrzeb. Uwzględniają one praktyczne ograniczenia, takie jak niestandardowe odstępy lub potrzeba zwiększonej wytrzymałości, cichszej pracy i dłuższej żywotności w określonych zastosowaniach.

Jak parametry przekładni walcowej (kąt pochylenia linii śrubowej) wpływają na nacisk osiowy?

Kąt pochylenia linii śrubowej w przekładni to klasyczny kompromis inżynieryjny. To właśnie ta cecha zapewnia przekładniom walcowym płynną i cichą pracę.

Jednak to kątowe sprzężenie tworzy efekt uboczny. Generuje ono osiową siłę nacisku wzdłuż wału przekładni. Siła ta musi być prawidłowo zarządzana.

Bez odpowiedniego wsparcia nacisk ten może powodować poważne problemy w montażu. Jest to krytyczny czynnik, który należy wziąć pod uwagę podczas projektowania.

| Parametr | Pozytywny efekt | Efekt negatywny |

|---|---|---|

| Kąt helisy | Płynniejsza i cichsza praca | Generuje ciąg osiowy |

Ten związek przyczynowo-skutkowy ma kluczowe znaczenie dla projektowania przekładni zębatych walcowych. Musimy uwzględnić obie strony równania.

Pochodzenie ciągu osiowego

Gdy zęby przekładni walcowej zazębiają się, siła nie jest przykładana prostopadle do osi wału, jak w przypadku przekładni czołowych. Kąt zębów dzieli całkowitą siłę siła wypadkowa15 na dwa główne komponenty.

Jedną z nich jest siła styczna, która przenosi moment obrotowy. Druga to siła osiowa lub siła ciągu, która popycha koło zębate na boki wzdłuż wału. Większy kąt pochylenia linii śrubowej oznacza większą składową osiową.

Zarządzanie naciskiem osiowym za pomocą łożysk

To obciążenie osiowe musi być podtrzymywane, aby zapobiec niewspółosiowości przekładni i awarii. W tym miejscu łożyska stają się krytyczne.

Nie można po prostu użyć standardowych łożysk poprzecznych. Potrzebne są łożyska zaprojektowane do przenoszenia obciążeń osiowych, takie jak:

- Łożyska stożkowe

- Łożyska kulkowe skośne

- Dedykowane łożyska oporowe

W naszych projektach w PTSMAKE wybór odpowiedniego systemu łożysk jest kluczową częścią konsultacji projektowych. Zwiększa to złożoność i koszty, ale nie podlega negocjacjom, jeśli chodzi o niezawodność.

Rozwiązanie Herringbone Gear

Istnieje sprytna konstrukcja, która eliminuje ten problem: przekładnia w jodełkę. Są to dwa koła zębate skośne - jedno prawoskrętne i jedno lewoskrętne - połączone ze sobą.

Przeciwne kąty pochylenia linii śrubowej generują równe i przeciwne osiowe siły nacisku. Siły te znoszą się wzajemnie wewnątrz przekładni.

| Cecha | Przekładnia śrubowa | Herringbone Gear |

|---|---|---|

| Nacisk osiowy | Obecny | Samoczynne anulowanie |

| Potrzeby w zakresie łożysk | Wymagane łożyska oporowe | Prostsze łożyska OK |

| Produkcja | Prostszy | Bardziej złożone i kosztowne |

To eleganckie rozwiązanie upraszcza wymagania dotyczące łożysk, ale sprawia, że sama przekładnia jest trudniejsza w produkcji.

Zaletą kąta pochylenia linii śrubowej jest płynna praca kosztem tworzenia nacisku osiowego. Siła ta wymaga zarządzania przez specjalne łożyska, co zwiększa złożoność. Przekładnie w jodełkę zapewniają zintegrowane rozwiązanie, niwelując ten nacisk wewnętrznie.

Czym jest współczynnik kontaktu i jakie parametry mają na niego wpływ?

Współczynnik kontaktu jest krytycznym parametrem przekładni. Informuje on o średniej liczbie zębów stykających się w danym momencie. Jest to miara nakładania się zazębień.

Aby zapewnić płynne, ciągłe przenoszenie mocy, liczba ta musi być zawsze większa niż jeden. Na ten kluczowy współczynnik wpływa kilka decyzji projektowych. Zrozumienie tych parametrów przekładni jest kluczowe.

Kluczowe czynniki wpływające na współczynnik kontaktów

Poniżej znajdują się podstawowe czynniki, które uwzględniamy w naszych projektach w PTSMAKE. Każdy z nich można dostosować, aby osiągnąć pożądaną wydajność dla naszych klientów.

| Parametr | Ogólny wpływ na współczynnik kontaktu |

|---|---|

| Kąt nacisku | Mniejszy kąt zazwyczaj go zwiększa. |

| Uzupełnienie | Większy dodatek zwiększa ją. |

| Zmiana profilu | Pozytywna zmiana często ją zwiększa. |

Wyższy współczynnik kontaktu jest prawie zawsze lepszy. W większości zastosowań dążymy do wartości powyżej 1,2. Dlaczego? Ponieważ zapewnia to, że nowa para zębów zazębi się, zanim poprzednia para się rozłączy.

To zazębienie jest sekretem płynnej i cichej pracy przekładni. Eliminuje momenty kontaktu pojedynczych zębów, które mogą powodować wahania momentu obrotowego, wibracje i hałas. Rozkłada obciążenie na większą liczbę zębów.

Rola kąta nacisku

Mniejszy kąt nacisku, np. 14,5°, tworzy dłuższą linię styku w porównaniu do kąta 20°. Ta dłuższa ścieżka bezpośrednio zwiększa współczynnik kontaktu, promując płynniejsze zazębianie. Może to jednak skutkować słabszą podstawą zęba.

Uzupełnienie i zmiana profilu

Zwiększenie addendum (wysokości zęba nad kołem podziałowym) wydłuża wierzchołek zęba. Powoduje to fizyczne wydłużenie długość ścieżki kontaktu16. Dodatnie przesunięcie profilu daje podobny efekt, przesuwając profil zęba na zewnątrz.

W poprzednich projektach PTSMAKE starannie wyważyliśmy te parametry. Optymalizujemy je pod kątem wysokiego współczynnika kontaktu przy jednoczesnym zachowaniu wytrzymałości zębów i unikaniu zakłóceń.

| Współczynnik kontaktu | Charakterystyka wydajności |

|---|---|

| < 1.0 | Niedopuszczalne; kontakt przerywany |

| 1.0 - 1.2 | Dopuszczalne, ale mogą występować zakłócenia |

| > 1.2 | Pożądane; płynna i cicha praca |

| > 2.0 | Wysoka wydajność; bardzo płynna (spiralna) |

Współczynnik kontaktu jest kluczowym wskaźnikiem wydajności przekładni. Określa on płynność działania. Bezpośredni wpływ na niego mają parametry konstrukcyjne, takie jak kąt docisku, dodatek i przesunięcie profilu. Współczynnik większy niż 1,2 jest idealny do minimalizacji hałasu i wibracji.

W jaki sposób parametry przekładni ślimakowej (prowadzenie, kąt prowadzenia) są unikalne?

Kiedy klienci pytają "jakie są parametry przekładni?", zwykle myślą o przekładniach czołowych lub śrubowych. Ale przekładnie ślimakowe mają unikalny język. Ich kluczowymi parametrami są kąt wyprzedzenia i kąt wyprzedzenia, a nie skok.

Te dwie cechy definiują wszystko. Określają one wysoki współczynnik redukcji przekładni i jej specyficzny ruch. Ich zrozumienie ma kluczowe znaczenie dla prawidłowego projektowania.

Przekładnia czołowa a parametry przekładni ślimakowej

Oto szybkie porównanie:

| Typ parametru | Przekładnia czołowa/kołowa | Przekładnia ślimakowa |

|---|---|---|

| Główny wskaźnik | Skok (średnica/moduł) | Ołów |

| Kąt metryczny | Kąt nacisku | Kąt prowadzenia |

| Ratio Driver | Współczynnik liczby zębów | Lead & Starts |

Ta różnica sprawia, że przekładnie ślimakowe osiągają przełożenia rzędu 50:1 lub więcej, co jest niemożliwe w przypadku pojedynczej pary kół zębatych czołowych.

Głębokie zanurzenie w Lead i Lead Angle

W przeciwieństwie do przekładni zębatych czołowych, które głównie się toczą, przekładnie ślimakowe działają z unikalnym działaniem ślizgowym. To właśnie tutaj kąt wyprzedzenia i wyprzedzenia stają się tak ważne. W PTSMAKE skupiamy się na tych parametrach podczas fazy projektowania.

Czym jest ołów?

Wyprowadzenie to odległość osiowa, jaką pokonuje gwint ślimaka podczas jednego pełnego obrotu. To nie to samo co skok.

Ołów można obliczyć za pomocą tego prostego wzoru:

Wyprowadzenie = skok osiowy × liczba startów

Ślimak może mieć wiele gwintów lub "początków". Więcej początków oznacza większy skok i niższe przełożenie.

Rola głównego kąta

Kąt wyprzedzenia to kąt między spiralą gwintu ślimaka a płaszczyzną prostopadłą do osi ślimaka.

Mały kąt wyprzedzenia (zwykle poniżej 10 stopni) skutkuje wysokim przełożeniem. Taka geometria zwiększa również tarcie i możliwość samoblokowania. Ten ruch powoduje znaczne prędkość poślizgu17co wpływa na wydajność i wybór materiałów.

Definiowanie wysokich wskaźników

Unikalne połączenie niewielkiego skoku i ślimaka z pojedynczym rozruchem zapewnia ogromną redukcję prędkości. Przełożenie to nie tylko liczba zębów; to funkcja geometrii ślimaka.

| Worm Starts | Kąt prowadzenia | Typowy zakres współczynnika |

|---|---|---|

| Pojedynczy | Niski | 40:1 do 100:1+ |

| Podwójny | Średni | 20:1 do 50:1 |

| Wielokrotność | Wysoki | 5:1 do 30:1 |

Jak widać, liczba startów ma bezpośredni wpływ na kąt wyprzedzenia i wynikające z niego przełożenie.

Kąt wyprzedzenia i kąt wyprzedzenia to parametry definiujące przekładnie ślimakowe. Zastępują one koncepcję skoku stosowaną w przekładniach czołowych i są bezpośrednio odpowiedzialne za wysokie współczynniki redukcji i unikalny ruch ślizgowy charakterystyczny dla napędów ślimakowych.

Jaka jest zależność między szerokością powierzchni czołowej a nośnością?

Na pierwszy rzut oka logika wydaje się prosta. Większa szerokość koła zębatego powinna przenosić większe obciążenia. Generalnie jest to prawda. Zapewnia to większy obszar styku zębów.

Nie jest to jednak pełny obraz. Zależność ta jest bardziej złożona. Większa szerokość tarczy wprowadza nowe wyzwania, które mogą wpływać na wydajność i żywotność przekładni.

Miecz obosieczny

Szersza powierzchnia czołowa zwiększa teoretyczną nośność. Sprawia to jednak, że system przekładni jest znacznie bardziej wrażliwy na wszelkie niewspółosiowości. Nawet niewielkie błędy mogą powodować poważne problemy.

| Aspekt | Szersza szerokość twarzy | Węższa szerokość twarzy |

|---|---|---|

| Udźwig | Wyższy | Niższy |

| Niewspółosiowość | Bardziej wrażliwy | Mniej wrażliwy |

| Rozkład obciążenia | Skłonność do nierówności | Więcej mundurów |

| Produkcja | Potrzebne są ściślejsze tolerancje | Więcej wyrozumiałości |

Ta wrażliwość może zniweczyć korzyści płynące z szerszej konstrukcji.

Krytyczna rola dostosowania

Idealne wyrównanie jest rzadkością w rzeczywistych zastosowaniach. Odchylenie wału, zużycie łożysk i tolerancje obudowy przyczyniają się do niewielkich niewspółosiowości.

Przy dużej szerokości licowej te małe błędy powodują, że obciążenie koncentruje się na jednej krawędzi zęba. Tworzy to intensywne punkty nacisku zamiast równomiernego rozłożenia obciążenia na całej powierzchni. Ten nierównomierny stężenie ładunku18 prowadzi do przedwczesnego zużycia, wżerów, a nawet złamania zęba.

Znalezienie równowagi: Stosunek szerokości czoła do średnicy

Aby poradzić sobie z tym kompromisem, inżynierowie wykorzystują stosunek szerokości powierzchni czołowej do średnicy. Stosunek ten stanowi wytyczne do projektowania stabilnych i niezawodnych przekładni. Gdy klienci pytają nas "Parametry przekładni decydują o wydajności?", stosunek ten jest kluczową częścią naszej dyskusji.

W PTSMAKE współpracujemy z klientami, aby znaleźć optymalną równowagę. Nasza precyzyjna obróbka zapewnia utrzymanie wyrównania i dokładności profilu, maksymalizując korzyści płynące z wybranej szerokości powierzchni czołowej.

Powszechną zasadą jest utrzymywanie tego stosunku w określonym zakresie, aby zapewnić dobry rozkład obciążenia.

| Typ przekładni | Typowy współczynnik (szerokość powierzchni czołowej/średnica podziałowa) |

|---|---|

| Przekładnie zębate czołowe | 0,8 do 1,2 |

| Przekładnie śrubowe | Do 2.0 |

| Przekładnie kątowe | ~0,3 (odległości stożka) |

Przestrzeganie tych wytycznych pomaga zapobiegać negatywnym skutkom nieprawidłowego ustawienia.

Większa szerokość powierzchni czołowej może zwiększyć nośność, ale wymaga większej precyzji. Zwiększa to wrażliwość na niewspółosiowość, co może prowadzić do nierównomiernego rozkładu obciążenia i przedwczesnej awarii. Stosunek szerokości czoła do średnicy jest kluczową wytyczną projektową dla wyważenia.

Jak przesunięcie profilu wpływa na odległość między osiami i luz?

Zmiana profilu to coś więcej niż tylko teoretyczna koncepcja. Jest to potężne narzędzie, którego używamy w praktycznym projektowaniu przekładni. Bezpośrednio łączy geometrię zęba z ostatecznym montażem.

Regulacja ta pozwala nam rozwiązywać rzeczywiste problemy inżynieryjne. Możemy modyfikować sposób, w jaki koła zębate pasują do siebie i działają razem.

Podstawowa relacja

Kluczowym zastosowaniem jest regulacja odległości między osiami. Dodatnie przesunięcie całkowite powoduje odsunięcie kół zębatych od siebie. Ujemne przesunięcie całkowite przybliża je do siebie. Ta zasada ma fundamentalne znaczenie.

| Typ zmiany | Wpływ na odległość środkową |

|---|---|

| Pozytywny | Zwiększenia |

| Negatywny | Spadki |

| Zero | Standard |

Kontrola ta jest niezbędna w przypadku niestandardowych aplikacji.

W projektowaniu przekładni kluczowa jest znajomość jej parametrów. Przesunięcie profilu jest jednym z najbardziej wszechstronnych parametrów. Zapewnia eleganckie rozwiązanie dla niestandardowych odległości montażowych.

Dostosowanie się do rzeczywistych ograniczeń

Wyobraź sobie, że musisz zamontować przekładnie w istniejącej obudowie. Punkty montażowe są stałe i nie znajdują się w standardowej odległości. W tym przypadku zmiana profilu jest niezbędna.

Stosując obliczone dodatnie lub ujemne przesunięcie, modyfikujemy koła zębate. Pozwala to na ich idealne zazębienie w określonej, niestandardowej odległości. Często używamy tej techniki w PTSMAKE do wymiany części.

Metoda ta pozwala uniknąć przeprojektowywania całych zespołów. Oszczędza to czas i znaczne koszty dla naszych klientów.

Precyzyjna regulacja luzu

Przesunięcie profilu jest również moją metodą kontrolowania luzu. Dodatnie przesunięcie zwiększa operacyjną średnicę podziałową. To działanie naturalnie zwiększa przestrzeń lub luz między zazębiającymi się zębami.

I odwrotnie, ujemne przesunięcie zmniejsza go. Ta precyzja ma kluczowe znaczenie w aplikacjach wymagających minimalnego luzu. Przesunięcie współczynnik modyfikacji uzupełnienia19 jest czynnikiem, który dostosowujemy, aby to osiągnąć.

Zależność tę można podsumować w następujący sposób:

| Całkowita zmiana profilu | Odległość środkowa | Backlash |

|---|---|---|

| Pozytywny | Zwiększenia | Zwiększenia |

| Negatywny | Spadki | Spadki |

W oparciu o wyniki naszych testów, ta możliwość precyzyjnego dostrajania jest niezbędna w systemach o wysokiej precyzji. Zapewnia ona optymalną wydajność i mniejsze zużycie w czasie.

Przesunięcie profilu to praktyczne narzędzie do regulacji zespołów przekładni. Bezpośrednio modyfikuje odległość środkową i pozwala na precyzyjną kontrolę luzu, rozwiązując typowe problemy z niestandardowymi wymaganiami montażowymi i wydajnościowymi.

Jaki jest system stopni dokładności przekładni (np. ISO, AGMA)?

Klasy dokładności przekładni są istotnym systemem klasyfikacji. Kategoryzują one koła zębate w oparciu o ich precyzję produkcji. Zapewnia to stałą jakość i wydajność w różnych partiach.

Normy te, takie jak ISO 1328 i AGMA 2015, nie są arbitralne. Określają one konkretne dopuszczalne błędy dla krytycznych parametrów przekładni.

Na przykład ustalają limity odchylenia skoku i błędu profilu. Wybór klasy ma kluczowe znaczenie. Decydują o tym takie czynniki, jak prędkość robocza i akceptowalny poziom hałasu dla końcowego zastosowania.

Główna idea jest prosta. Niższy numer klasy, taki jak ISO 4 lub AGMA Q13, oznacza wyższą precyzję. Wyższy numer, taki jak ISO 12 lub AGMA Q6, oznacza niższy poziom precyzji.

Precyzja ta jest mierzona w odniesieniu do określonych tolerancji geometrycznych. Normy zawierają szczegółowe wykresy określające parametry przekładni i ich dopuszczalne limity dla każdej klasy dokładności.

Oto kilka kluczowych parametrów kontrolowanych przez te standardy:

| Parametr | Opis | Wpływ na wydajność |

|---|---|---|

| Odchylenie skoku | Błąd odległości między sąsiednimi zębami. | Wpływa na płynność działania i poziom hałasu. |

| Błąd profilu | Odchylenie od idealnego ewolwentowego kształtu zęba. | Wpływa na wzorce zużycia i rozkład obciążenia. |

| Odchylenie helisy | Błąd kąta nachylenia śladu zęba koła zębatego. | Wpływa na kontakt zębów i ogólną nośność. |

| Bicie | Mimośród zębów koła zębatego względem jego osi. | Powoduje wibracje i może prowadzić do nierównomiernego zużycia. |

Wybór odpowiedniego gatunku jest krytyczną decyzją projektową. Zastosowania o dużej prędkości, takie jak przekładnie samochodowe lub robotyka, wymagają gatunków o wysokiej dokładności. Minimalizuje to wibracje, hałas i przedwczesne zużycie. Niewielki skumulowane odchylenie skoku20 może powodować poważne problemy przy wysokich obrotach.

W przeciwieństwie do tego, mechanizm o niskiej prędkości, niekrytyczny, taki jak ręczna korba, może działać doskonale z niższą, bardziej opłacalną klasą. W PTSMAKE pomagamy klientom w wyborze optymalnej klasy, aby zrównoważyć wymagania dotyczące wydajności z ich budżetem.

Klasy dokładności przekładni klasyfikują precyzję produkcji poprzez ustalenie tolerancji dla parametrów takich jak skok i błąd profilu. Właściwa klasa jest określana na podstawie specyficznych potrzeb aplikacji, przede wszystkim jej prędkości operacyjnej, obciążenia i ograniczeń hałasu, zapewniając optymalną wydajność i opłacalność.

Jak wybrać moduł początkowy dla nowego projektu?

Wybór odpowiedniego modułu początkowego jest krytycznym pierwszym krokiem. Ma on bezpośredni wpływ na wytrzymałość, rozmiar i ogólną wydajność sprzętu. Zbyt mały moduł ulegnie awarii. Zbyt duży zwiększa niepotrzebnie wagę i koszty.

Istotą tego procesu jest równowaga. Należy zrównoważyć wymagany moment obrotowy z wytrzymałością materiału. Te wstępne obliczenia stanowią solidną podstawę dla całego projektu przekładni. Pomaga to uniknąć późniejszych kosztownych przeprojektowań.

Praktyczna metodologia

Proces rozpoczyna się od kluczowych parametrów przekładni: momentu obrotowego i wytrzymałości materiału. Liczby te są punktem wyjścia dla całej reszty.

| Krok | Działanie | Cel |

|---|---|---|

| 1 | Definiowanie momentu obrotowego | Należy znać maksymalne obciążenie sprzętu. |

| 2 | Wybór materiału | Wybierz na podstawie wytrzymałości, zużycia i kosztów. |

| 3 | Obliczanie naprężenia | Określić wymaganą wytrzymałość zęba. |

| 4 | Standaryzacja | Wybierz najbliższy moduł standardowy. |

Takie systematyczne podejście gwarantuje, że sprzęt poradzi sobie z każdym zadaniem.

Zagłębianie się w obliczenia

Praktyczna metoda rozpoczyna się od wstępnych obliczeń naprężeń. W PTSMAKE często zaczynamy od formuł takich jak te z Lewis lub AGMA. Pomagają one oszacować siły działające na pojedynczy ząb koła zębatego.

Analiza naprężeń zginających

Najpierw analizujemy naprężenie zginające. Obliczenia te określają, czy ząb wyłamie się u nasady pod obciążeniem. Jako danych wejściowych używa się momentu obrotowego i geometrii koła zębatego. Wynik określa minimalny rozmiar zęba. Daje to wstępną wartość modułu.

Analiza naprężeń kontaktowych

Następnie przyjrzymy się trwałości powierzchni. Siła między zazębiającymi się zębami może z czasem powodować wżery lub zużycie. Analiza stres kontaktowy21 ma kluczowe znaczenie dla przekładni, które muszą działać przez długi czas. Zapewnia to, że powierzchnia zęba nie odkształci się ani nie ulegnie przedwczesnemu uszkodzeniu.

Od obliczeń do standaryzacji

Obliczenia te dają wymagany moduł, np. 2,37 mm. Nie można jednak łatwo wyprodukować niestandardowego modułu 2,37 mm. Należy zaokrąglić w górę do najbliższej wartości standardowej, takiej jak 2,5 mm.

| Moduł obliczeniowy | Wybór modułu standardowego | Powód |

|---|---|---|

| 1,15 mm | 1,25 mm | Zaokrąglij w górę dla marginesu bezpieczeństwa. |

| 2,37 mm | 2,50 mm | Standard możliwości produkcyjnych. |

| 3,89 mm | 4,00 mm | Zapewnia wytrzymałość i dostępność. |

Wybór standardowego modułu upraszcza produkcję i obniża koszty. Zapewnia to łatwe pozyskiwanie narzędzi tnących i przyrządów kontrolnych. Jest to kluczowy krok w naszym procesie projektowania pod kątem możliwości produkcyjnych.

Aby wybrać moduł początkowy, zacznij od momentu obrotowego i wytrzymałości materiału. Wykonaj wstępne obliczenia naprężeń, aby znaleźć wymagany moduł. Na koniec zaokrąglij tę wartość w górę do najbliższego standardowego modułu, aby zapewnić możliwość produkcji i niezawodność projektu.

Jak wybrać między standardowym a większym kątem nacisku?

Wybór kąta nacisku sprzętu wydaje się poważną decyzją. Jest to jednak prostsze niż myślisz. W większości przypadków standardowy kąt 20° jest idealnym wyborem. Oferuje doskonałą równowagę wydajności.

Jednak niektóre konstrukcje wymagają więcej. Jeśli trzeba zmaksymalizować moment obrotowy na małej przestrzeni, lepszy jest większy kąt. Jest to częste wyzwanie przy rozważaniu wszystkich parametrów przekładni (Parametry przekładni). Przyjrzyjmy się prostemu schematowi.

| Kąt nacisku | Użycie podstawowe | Kluczowy kompromis |

|---|---|---|

| 20° (Standard) | Zastosowania ogólne | Zrównoważona wydajność |

| 25° (Większy) | Wysoki moment obrotowy, kompaktowa konstrukcja | Zwiększony hałas |

Przyjmij 20° jako ustawienie domyślne. Zmieniaj je tylko wtedy, gdy masz ku temu konkretny, ważny powód.

Głębsza analiza decyzji

Przeanalizujmy "dlaczego" tego wyboru. Kąt nacisku ma bezpośredni wpływ na kształt zęba przekładni. Większy kąt nacisku, np. 25°, skutkuje szerszym i krótszym zębem.

Mocniejsze zęby, większa pojemność

Ta szersza podstawa sprawia, że ząb jest z natury mocniejszy. Może wytrzymać większą siłę bez złamania. Dlatego jest to idealne rozwiązanie do zastosowań wymagających przenoszenia wysokiego momentu obrotowego. W poprzednich projektach w PTSMAKE stosowaliśmy kąty 25° w wytrzymałych ramionach robotów.

Większy kąt pomaga również zapobiegać częstym problemom. Zmniejsza ryzyko podcięcie22 na przekładniach o małej liczbie zębów, co może osłabić przekładnię.

Kompromisy

Ta wytrzymałość ma jednak swoją cenę. Większy kąt nacisku zwiększa obciążenie promieniowe łożysk. Łożyska muszą być wystarczająco wytrzymałe, aby poradzić sobie z tą dodatkową siłą. Może to również prowadzić do nieco niższego współczynnika kontaktu, co może skutkować większym hałasem podczas pracy.

Oto bardziej szczegółowe porównanie:

| Cecha | Kąt nacisku 20 | Kąt nacisku 25 |

|---|---|---|

| Moment obrotowy | Dobry | Doskonały |

| Wytrzymałość zębów | Standard | Wyższy |

| Obciążenie łożyska | Niższy | Wyższy |

| Poziom hałasu | Ciszej | Potencjalnie głośniejszy |

| Współczynnik kontaktu | Wyższy | Niższy |

Wybór zależy od tego, które z tych czynników są najbardziej istotne dla konkretnego zastosowania.

Krótko mówiąc, kąt nacisku 20° jest standardem branżowym nie bez powodu. Większy kąt 25° należy wybierać tylko wtedy, gdy potrzeba wyższego momentu obrotowego i wytrzymałości zębów w niewielkiej przestrzeni przeważa nad potencjalnym zwiększonym hałasem i obciążeniami łożysk.

Jak zoptymalizować parametry przekładni, aby zmniejszyć hałas?

Redukcja hałasu przekładni nie polega na jednej magicznej kuli. Chodzi o połączenie kilku parametrów przekładni. Każdy z nich odgrywa pewną rolę.

Udana konstrukcja o niskim poziomie hałasu integruje te elementy. Jest to holistyczne podejście, które często stosujemy w PTSMAKE dla naszych klientów.

Wysoki współczynnik kontaktu

Wyższy współczynnik kontaktu oznacza, że więcej zębów jest włączanych jednocześnie. Rozkłada to obciążenie i ułatwia przenoszenie mocy. Często osiągamy to za pomocą przekładni śrubowych.

Klasa dokładności

Precyzja jest niezbędna do zapewnienia cichej pracy. Wyższy stopień dokładności, taki jak ISO 5 lub lepszy, zapewnia idealne zazębienie zębów. Redukuje to uderzenia i wibracje.

Modyfikacje profilu zębów

Nawet przy wysokiej dokładności, modyfikacje są kluczowe. Koronowanie i odciążenie końcówki kompensują niewspółosiowość i ugięcia pod obciążeniem.

| Parametr | Główny cel redukcji hałasu |

|---|---|

| Współczynnik kontaktu | Płynny transfer mocy, rozkład obciążenia |

| Klasa dokładności | Minimalizacja uderzeń i wibracji |

| Modyfikacja profilu | Kompensacja rzeczywistych ugięć |

Prawdziwie zoptymalizowany zestaw kół zębatych łączy w sobie wiele parametrów. Sam wybór wysokiej klasy dokładności nie wystarczy. W poprzednich projektach widzieliśmy bardzo precyzyjne przekładnie, które nie przeszły testów hałasu. Dzieje się tak, gdy nie uwzględniają one ugięcia wału pod obciążeniem.

Rola modyfikacji zębów

Jest to miejsce, w którym modyfikacje profilu zęba błyszczą.

Koronowanie i odciążenie końcówki

Koronowanie lekko zakrzywia powierzchnię zęba. Zapobiega to zagłębianiu się krawędzi zęba podczas zginania trzonka. Tip relief usuwa niewielką ilość materiału na wierzchołku zęba. Ułatwia to wprowadzanie i wyprowadzanie zęba z siatki. Modyfikacje te mają kluczowe znaczenie dla zminimalizowania Błąd transmisji23.

Łączenie parametrów dla osiągnięcia sukcesu

Nasze podejście często obejmuje stosowanie kół zębatych walcowych. Mają one naturalnie wysoki współczynnik kontaktu. Następnie określamy wysoką klasę dokładności. Na koniec stosujemy precyzyjne modyfikacje profilu zębów.

W oparciu o nasze testy, ta kombinacja jest niezwykle skuteczna. Zapewnia płynne, ciągłe zazębianie.

Poniższa tabela przedstawia uproszczone porównanie.

| Typ przekładni | Typowy współczynnik kontaktu | Poziom hałasu | Typowe modyfikacje |

|---|---|---|---|

| Standardowa ostroga | 1.2 - 1.6 | Umiarkowany | Tip Relief |

| Spirala | > 2.0 | Niski | Koronowanie i odciążenie końcówki |

Ta zintegrowana strategia zapewnia cichą pracę przekładni. Są one również bardziej wytrzymałe, ponieważ koncentracja naprężeń jest zminimalizowana. Jest to podstawowa zasada w naszych usługach obróbki i formowania CNC.

Osiągnięcie cichej pracy przekładni wymaga całościowego podejścia. Chodzi o połączenie wysokich współczynników kontaktu, precyzyjnej produkcji i specjalnych modyfikacji zębów. Elementy te muszą ze sobą współpracować, aby zminimalizować wibracje u źródła.

Jak zmieniają się parametry przekładni podczas projektowania dla tworzyw sztucznych i stali?

W przypadku zamiany stali na tworzywo sztuczne przy projektowaniu przekładni nie można użyć tego samego schematu. Właściwości materiału są zasadniczo różne. Wymaga to znaczących zmian kluczowych parametrów przekładni.

Musimy dostosować projekt, aby zrekompensować niższą wytrzymałość plastiku i wyższą rozszerzalność cieplną. Przyjrzyjmy się najważniejszym zmianom.

Regulacja kluczowych parametrów

Zrozumienie, które parametry przekładni należy dostosować, jest niezbędne. Najważniejsze z nich to moduł, kąt docisku i luz. Każdy z nich odgrywa rolę w zapewnieniu niezawodnego działania przekładni.

| Parametr | Stalowa konstrukcja przekładni | Konstrukcja przekładni z tworzywa sztucznego |

|---|---|---|

| Moduł | Zazwyczaj mniejsze | Musi być większy |

| Kąt nacisku | Standardowy (np. 20°) | Często większe (np. 25°) |

| Backlash | Większa tolerancja | Wymaga większego prześwitu |

Dlaczego plastikowe koła zębate wymagają innych parametrów

Głównym powodem tych zmian są właściwości fizyczne materiału. Tworzywa sztuczne nie są tak wytrzymałe i stabilne jak stal.

Większy moduł zapewniający wytrzymałość

Plastik ma znacznie niższą wytrzymałość na rozciąganie niż stal. Aby to zrekompensować, zwiększamy moduł przekładni. Większy moduł przekłada się na większe, grubsze zęby.

Te większe zęby są w stanie wytrzymać większe obciążenia. Rozkładają obciążenie na większy obszar, zapobiegając przedwczesnemu uszkodzeniu. Jest to proste, ale skuteczne rozwiązanie.

Większy kąt nacisku

Większy kąt nacisku, często 25° zamiast standardowych 20°, również pomaga. Tworzy to szerszą i mocniejszą podstawę zęba. Taka konstrukcja zmniejsza ryzyko wygięcia lub złamania zębów pod obciążeniem. Jest to powszechna regulacja, którą wykonujemy w PTSMAKE dla wytrzymałych plastikowych systemów przekładni.

Zwiększony sprzeciw wobec ekspansji

Tworzywa sztuczne znacznie rozszerzają się i kurczą wraz ze zmianami temperatury. Mogą również pęcznieć w wilgotnym środowisku z powodu rozszerzalność higroskopijna24. Ta niestabilność wymiarowa jest poważnym problemem.

Projektujemy plastikowe koła zębate z większym luzem. Ten dodatkowy luz zapewnia, że koła zębate nie zacinają się podczas rozszerzania. Bez tego system uległby awarii.

| Zmiana parametru | Powód dla plastikowych kół zębatych |

|---|---|

| Większy moduł | Kompensuje niższą wytrzymałość materiału. |

| Większy kąt nacisku | Tworzy szerszą, mocniejszą podstawę zęba. |

| Zwiększony luz | Kompensuje rozszerzalność termiczną i wilgoć. |

Projektowanie z wykorzystaniem tworzyw sztucznych wymaga dostosowania kluczowych parametrów przekładni. Większy moduł i kąt nacisku zwiększają wytrzymałość, a zwiększony luz zapobiega zakleszczaniu się spowodowanemu rozszerzalnością cieplną lub wilgocią. Zmiany te mają kluczowe znaczenie dla niezawodności systemu przekładni.

Jak stworzyć osobistą listę kontrolną do przeglądu parametrów projektowych sprzętu?

Osobista lista kontrolna to najlepsza obrona przed kosztownymi błędami. Przekształca ona teorię w praktyczny, powtarzalny proces. To narzędzie gwarantuje, że nigdy nie przeoczysz krytycznych szczegółów.

Przejście od CAD do części fizycznej wymaga systematycznego przeglądu. Jakie parametry przekładni należy sprawdzić w pierwszej kolejności?

Geometria fundamentalna

Zacznij od podstaw. Te parametry definiują kształt i interakcję koła zębatego. Potwierdź liczbę zębów, moduł i kąt nacisku.

Wytrzymałość i materiał

Następnie należy sprawdzić wytrzymałość. Upewnij się, że wybrany materiał i obróbka cieplna są w stanie wytrzymać oczekiwany moment obrotowy i cykle naprężeń. Zapobiega to przedwczesnym awariom.

| Kategoria parametru | Kluczowe elementy do sprawdzenia |

|---|---|

| Geometria | Moduł, kąt nacisku, liczba zębów |

| Siła | Wybór materiału, twardość, zaokrąglenie korzenia |

Przegląd możliwości produkcyjnych

Idealny projekt jest bezużyteczny, jeśli nie można go wykonać. W PTSMAKE często spotykamy się z projektami, których produkcja jest trudna lub kosztowna.

Lista kontrolna musi zawierać bramkę możliwości produkcyjnych. Czy profil zęba można wyciąć za pomocą standardowych narzędzi? Czy istnieją podcięcia, które wymagają specjalistycznych procesów? Proste korekty w tym zakresie mogą znacznie obniżyć koszty.

Montaż i zastosowanie

Zastanów się, w jaki sposób koło zębate pasuje do większego systemu. Kluczowa jest środkowa odległość między współpracującymi kołami zębatymi. Należy również wziąć pod uwagę wymaganą luz25 dla prawidłowego działania.

Na koniec należy przeanalizować potrzeby specyficzne dla danego zastosowania. Czy system wymaga niskiego poziomu hałasu? Może to mieć wpływ na wybór kąta linii śrubowej lub wykończenia powierzchni. Jaki jest docelowy okres eksploatacji? Ma to wpływ na wybór materiału i smarowania.

Szczegółowa lista kontrolna łączy zamierzenia projektowe z rzeczywistą wydajnością.

| Obszar przeglądu | Kluczowe kwestie | Wpływ |

|---|---|---|

| Produkowalność | Podcięcia, dostęp do narzędzi, tolerancje | Koszt produkcji i czas realizacji |

| Montaż | Odległość środkowa, kontrole zakłóceń | Funkcjonalność i dopasowanie systemu |

| Zastosowanie | Hałas (NVH), żywotność, smarowanie | Wydajność i niezawodność produktu końcowego |

Kompleksowa lista kontrolna zapewnia, że każdy krytyczny parametr jest sprawdzany. Takie metodyczne podejście minimalizuje błędy, usprawnia produkcję i gwarantuje, że końcowe koło zębate działa dokładnie tak, jak powinno.

Odblokuj wiedzę o przekładniach dzięki PTSMAKE - Twojemu partnerowi w zakresie przekładni precyzyjnych

Potrzebujesz niezawodnych, precyzyjnych przekładni dostosowanych do Twoich unikalnych wymagań? Skontaktuj się z PTSMAKE już dziś, aby uzyskać konkurencyjną wycenę obrabianych CNC lub formowanych wtryskowo elementów przekładni. Nasz zespół szybko dostarcza wysokiej jakości, niestandardowe części i porady ekspertów, usprawniając projekt od prototypu do produkcji. Wyślij nam swoje zapytanie ofertowe już teraz!

Odkryj, w jaki sposób ten wyimaginowany okrąg stanowi podstawę wszystkich krytycznych obliczeń geometrii kół zębatych. ↩

Dowiedz się, jak współdziałają zęby kół zębatych, aby zapewnić płynne i wydajne przenoszenie mocy w swoich projektach. ↩

Poznaj tę koncepcję, aby lepiej zrozumieć, w jaki sposób siła jest przenoszona między zazębiającymi się zębami koła zębatego. ↩

Dowiedz się, w jaki sposób kolizja zębów przekładni może spowodować katastrofalną awarię i jak jej zapobiec. ↩

Zobacz, jak ten problem może spowodować awarię systemu i poznaj najlepsze praktyki zapobiegania mu. ↩

Poznaj krzywą geometryczną, która zapewnia stałą prędkość i płynne przenoszenie mocy w przekładni. ↩

Dowiedz się, dlaczego średnice podziałowe są teoretycznymi okręgami, które definiują sposób, w jaki koła zębate toczą się razem i przenoszą ruch. ↩

Zrozumienie zasad obliczania naprężeń w punkcie styku dwóch zakrzywionych ciał. ↩

Dowiedz się więcej o krzywej ewolwentowej, geometrycznej podstawie większości nowoczesnych zębów kół zębatych i o tym, jak wpływają na nią modyfikacje. ↩

Dowiedz się, jak koncentracja naprężeń wpływa na trwałość części i jakie są nasze metody jej ograniczania. ↩

Dowiedz się, jak ta siła wpływa na wybór łożyska i ogólną konstrukcję systemu. ↩

Kliknij, aby zrozumieć ten kluczowy wymiar przekładni i jego wpływ na wydajność projektu. ↩

Dowiedz się, w jaki sposób podcięcia mogą osłabiać zęby kół zębatych i dlaczego zapobieganie im ma kluczowe znaczenie w produkcji kół zębatych. ↩

Poznaj szczegóły techniczne, w jaki sposób ta regulacja optymalizuje wydajność i wytrzymałość sprzętu. ↩

Odkryj, jak całkowita siła jest dzielona na komponenty w celu lepszej analizy konstrukcji mechanicznej. ↩

Dowiedz się więcej o tym kluczowym czynniku geometrycznym, który definiuje czas włączenia biegu. ↩

Dowiedz się, jak ten czynnik wpływa na wydajność, potrzeby w zakresie smarowania i dobór materiałów w projektowaniu przekładni. ↩

Dowiedz się, jak obliczać i ograniczać ryzyko związane z punktami dużych naprężeń na zębach kół zębatych. ↩

Dowiedz się, jak ten kluczowy parametr na nowo definiuje geometrię i wydajność przekładni. ↩

Dowiedz się, jak ten krytyczny parametr wpływa na wydajność przekładni i dokładność pozycjonowania. ↩

Zrozumienie, w jaki sposób nacisk powierzchniowy między zazębiającymi się kołami zębatymi wpływa na trwałość i żywotność. ↩

Dowiedz się, czym jest podcinanie i jak większy kąt nacisku może skutecznie mu zapobiegać. ↩

Dowiedz się, jak ten kluczowy wskaźnik określa precyzję zazębienia przekładni i jej bezpośredni wpływ na hałas. ↩

Dowiedz się, jak absorpcja wilgoci wpływa na rozmiar i wydajność plastikowych kół zębatych. ↩

Dowiedz się, jak ta niewielka szczelina wpływa na hałas przekładni, zużycie i ogólną wydajność systemu. ↩