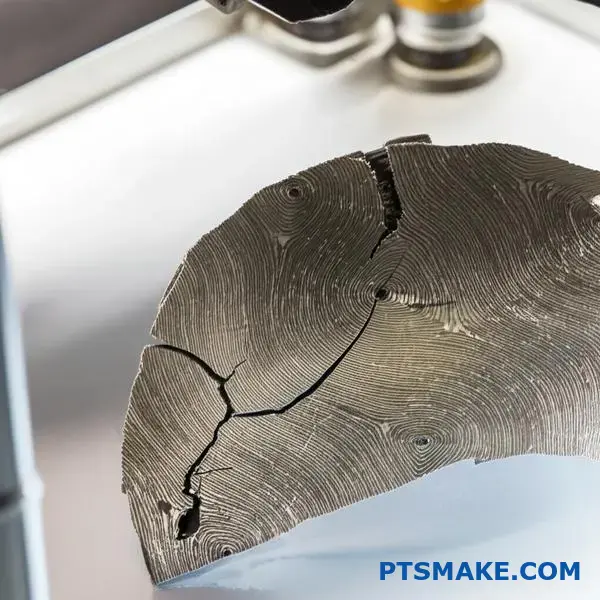

Awarie spowodowane zmęczeniem metalu zdarzają się bez ostrzeżenia, często przy poziomach naprężeń znacznie poniżej oczekiwań inżynierów. Starannie obliczone marginesy bezpieczeństwa stają się bez znaczenia, gdy mikroskopijne pęknięcia bezgłośnie rosną w krytycznych komponentach, prowadząc do katastrofalnych awarii, którym można było zapobiec.

Analiza zmęczenia metalu wymaga systematycznego 20-stopniowego podejścia, które obejmuje krzywe naprężenie-życie, metody odkształcenie-życie, mechanikę pękania, czynniki środowiskowe i praktyczne strategie projektowe w celu przewidywania i zapobiegania awariom zmęczeniowym komponentów inżynieryjnych.

Ten przewodnik przeprowadzi Cię przez każdy istotny krok, od zrozumienia, dlaczego metale nie osiągają wytrzymałości poniżej granicy plastyczności, po wdrażanie rzeczywistych rozwiązań. Poznasz sprawdzone metody, które pomogą Ci zaprojektować trwałe komponenty, poparte praktycznymi przykładami z branży lotniczej i motoryzacyjnej.

Dlaczego zmęczenie metalu występuje poniżej granicy plastyczności?

Czy kiedykolwiek widziałeś niespodziewane pęknięcie metalowej części? Mogło się wydawać, że jest mocna i dobrze radzi sobie z obciążeniem. Winowajcą jest często zmęczenie metalu.

Tu nie chodzi o pojedynczą, przytłaczającą siłę. To cicha akumulacja uszkodzeń. Przyczyną są powtarzające się cykle stresu, nawet te niewielkie. Tworzą one mikroskopijne wady, które z czasem narastają.

Dwie ścieżki niepowodzenia

Proces ten zasadniczo różni się od statycznej awarii spowodowanej przeciążeniem. Rozróżnienie to ma kluczowe znaczenie dla projektowania trwałych części.

| Cecha | Awaria statyczna | Awaria zmęczeniowa |

|---|---|---|

| Typ obciążenia | Pojedyncze, wysokie obciążenie | Powtarzające się, cykliczne obciążenie |

| Poziom stresu | Powyżej granicy plastyczności | Często poniżej granicy plastyczności |

| Początek | Nagły | Stopniowe, skumulowane |

Spojrzenie na poziom mikroskopowy

Odpowiedź leży głęboko w strukturze krystalicznej metalu. Na dużą skalę naprężenie znajduje się w zakresie sprężystym. Oznacza to, że część powinna powrócić do swojego pierwotnego kształtu.

Jednak na poziomie mikroskopowym historia wygląda inaczej. Sieć krystaliczna metalu zawiera niedoskonałości zwane dyslokacjami. Cykliczne obciążenie powoduje, że dyslokacje te przemieszczają się i skupiają razem.

Narodziny pęknięcia

Ten skoncentrowany ruch tworzy niewielkie obszary zlokalizowanych odkształceń plastycznych. Strefy te znane są jako trwałe taśmy poślizgowe1. Tworzą one drobne stopnie, takie jak wytłoczenia i wgłębienia, na powierzchni materiału.

Te niedoskonałości powierzchni działają jak koncentratory naprężeń. Stają się one punktami wyjścia dla mikroskopijnych pęknięć. Z każdym cyklem naprężenia pęknięcie powiększa się nieco bardziej. W PTSMAKE zrozumienie tego mechanizmu jest kluczem do naszego procesu doboru materiałów. Gwarantuje to, że obrabiane przez nas części wytrzymają zamierzony okres eksploatacji.

| Skala | Obserwacja | Skutki |

|---|---|---|

| Makroskopowy | Część wydaje się elastyczna, bez widocznych zmian. | Inżynierowie mogą założyć, że jest to bezpieczne. |

| Mikroskopijne | Występuje miejscowe odkształcenie plastyczne. | Uszkodzenia kumulują się, inicjując pęknięcia. |

Krótko mówiąc, zmęczenie metalu jest procesem kumulatywnym. Powtarzające się naprężenia, nawet te poniżej granicy plastyczności, powodują zlokalizowane mikroskopijne uszkodzenia. Uszkodzenia te przekształcają się w pęknięcia, które prowadzą do ostatecznej awarii, odróżniając ją od nagłego przeciążenia statycznego.

Co to jest krzywa naprężenie-życie (S-N)?

Krzywa S-N lub krzywa naprężenie-życie jest podstawowym narzędziem w inżynierii. Graficznie przedstawia trwałość zmęczeniową materiału.

Krzywa przedstawia wielkość naprężenia cyklicznego (S) w stosunku do liczby cykli do uszkodzenia (N).

Zrozumienie osi

Oś pionowa pokazuje poziom naprężenia. Oś pozioma, często w skali logarytmicznej, pokazuje liczbę cykli. Pomaga nam to wizualizować, jak część zużywa się w czasie. Ma to kluczowe znaczenie dla przewidywania i zapobiegania zmęczenie metalu.

Można na to spojrzeć w prosty sposób:

| Poziom stresu | Cykle do awarii |

|---|---|

| Wysoki poziom stresu | Mniej cykli |

| Niski poziom stresu | Wiele cykli |

Ta zależność pomaga nam projektować części, które przetrwają zamierzony okres eksploatacji bez niespodziewanych awarii.

Limit wytrzymałości: projektowanie dla nieskończonego życia

Najbardziej krytyczną cechą krzywej S-N dla niektórych materiałów jest granica wytrzymałości. Koncepcja ta jest przełomowa dla długoterminowej niezawodności.

Granica wytrzymałości to poziom naprężenia, poniżej którego materiał może wytrzymać bardzo dużą, prawie nieskończoną liczbę cykli obciążenia bez uszkodzenia. W tym punkcie krzywa zasadniczo staje się pozioma.

Jednak nie wszystkie materiały mają tę właściwość.

| Grupa materiałów | Typowe zachowanie limitu wytrzymałości |

|---|---|

| Stal i stopy tytanu | Często wykazują wyraźną granicę wytrzymałości. |

| Aluminium i Stopy miedzi | Zazwyczaj nie mają wyraźnego limitu. |

W przypadku materiałów takich jak stal, jeśli zaprojektujemy komponent tak, aby jego naprężenia robocze były zawsze poniżej granicy wytrzymałości, teoretycznie może on trwać wiecznie. Jest to podstawa projektowania "nieskończonej żywotności". W poprzednich projektach PTSMAKE zrozumienie tego rozróżnienia jest kluczowe. W przypadku stalowych części maszyn przemysłowych dążymy do nieskończonej żywotności. The współczynnik wytrzymałości zmęczeniowej2 pomaga nam dokładnie modelować to zachowanie. W przypadku aluminiowej części samolotu projekt musi uwzględniać skończoną żywotność i regularne inspekcje.

Krzywa S-N odwzorowuje naprężenia w cyklu życia materiału. Jej najważniejszą cechą dla wielu metali jest granica wytrzymałości. Granica ta jest kluczem do projektowania komponentów, które mogą wytrzymać obciążenie cykliczne w nieskończoność, zapobiegając długotrwałym obciążeniom. zmęczenie metalu.

Jaka jest rola koncentracji naprężeń?

W inżynierii nawet proste elementy konstrukcyjne mogą stać się słabymi punktami. Używamy koncepcji zwanej geometrycznym współczynnikiem koncentracji naprężeń lub Kt, aby to zmierzyć.

Zrozumienie słabych punktów geometrii

Kt to teoretyczny mnożnik. Mówi nam, jak bardzo wzrasta naprężenie w określonym punkcie, takim jak narożnik lub otwór, w porównaniu z resztą części.

Powszechne czynniki wywołujące stres

Cechy te są powszechne, ale wymagają starannego zarządzania. Ostry narożnik to klasyczny przykład obszaru wysokiego stresu.

| Cecha | Opis | Typowe obawy |

|---|---|---|

| Nacięcia | Ostre rowki wycięte w powierzchni | Wysokie naprężenia lokalne |

| Otwory | Wywiercone lub obrobione otwory | Stres przepływa wokół niego |

| Filety | Zaokrąglone narożniki wewnętrzne | Ostrość dyktuje stres |

Te cechy geometryczne działają jako główne miejsca uszkodzeń. Lokalnie zwiększają one naprężenia, tworząc gorące punkty, w których mogą powstawać pęknięcia, zwłaszcza przy powtarzającym się obciążeniu. Jest to kluczowy czynnik w zrozumieniu i zapobieganiu zmęczenie metalu3.

Od gorących punktów do pęknięć zmęczeniowych

Pomyśl o stresie jak o płynącej rzece. Dziura lub wycięcie jest jak duży kamień w tej rzece. Przepływ naprężeń musi się wokół niego odwrócić, powodując znaczny wzrost lokalnego poziomu naprężeń tuż przy krawędzi elementu.

To wzmocnione naprężenie, określone przez Kt, może być znacznie poniżej wytrzymałości materiału. Jednak przy cyklicznym obciążeniu w tym gorącym punkcie prawdopodobnie najpierw powstanie małe pęknięcie. Z czasem pęknięcie to powiększa się, prowadząc do ostatecznej awarii.

Wprowadzenie współczynnika karbu zmęczeniowego (Kf)

Podczas gdy Kt jest użyteczną wartością teoretyczną, nie mówi ona wszystkiego. Współczynnik karbu zmęczeniowego (Kf) daje nam bardziej praktyczny obraz. Uwzględnia on sposób, w jaki dany materiał zachowuje się w obecności karbu.

Niektóre materiały są bardziej wrażliwe na te naprężenia niż inne. Kf uwzględnia tę wrażliwość, dzięki czemu jest bardziej wiarygodnym predyktorem trwałości zmęczeniowej w rzeczywistych zastosowaniach. W PTSMAKE analizujemy zarówno Kt, jak i Kf, aby zapewnić trwałość komponentów.

| Czynnik | Definicja | Zastosowanie |

|---|---|---|

| Kt | Teoretyczny wzrost naprężeń spowodowany geometrią | Wstępna analiza projektu |

| Kf | Rzeczywista redukcja trwałości zmęczeniowej spowodowana karbem | Przewidywanie zmęczenia w warunkach rzeczywistych |

Cechy geometryczne, takie jak otwory i zaokrąglenia, tworzą koncentracje naprężeń określone przez Kt. Obszary te są głównymi miejscami występowania pęknięć zmęczeniowych. Współczynnik karbu zmęczeniowego, Kf, zapewnia bardziej realistyczną miarę poprzez uwzględnienie wrażliwości materiału w celu przewidywania awarii.

Jak wykończenie powierzchni wpływa na wydajność zmęczeniową?

Awarie zmęczeniowe prawie zawsze zaczynają się na powierzchni. Jest to obszar, który wchodzi w interakcje z otoczeniem i jest poddawany największym naprężeniom.

Powierzchnia: Krytyczny punkt wyjścia

Drobne niedoskonałości powierzchni działają jak punkty wzrostu naprężeń. Te mikroskopijne pęknięcia rosną pod wpływem powtarzającego się obciążenia. Jest to sedno zmęczenia metalu.

Procesy produkcyjne bezpośrednio tworzą tę powierzchnię. Każda metoda pozostawia unikalną sygnaturę. Sygnatura ta obejmuje chropowatość i naprężenia wewnętrzne. Czynniki te określają trwałość zmęczeniową komponentu.

Wpływ produkcji na zmęczenie

Poniższa tabela pokazuje, jak różne wykończenia wpływają na wydajność.

| Proces wykańczania | Typowa chropowatość (Ra) | Wpływ na trwałość zmęczeniową |

|---|---|---|

| Obróbka zgrubna | > 3,2 µm | Słaby |

| Szlifowanie | 0,4 - 1,6 µm | Dobry |

| Polerowanie | < 0,4 µm | Doskonały |

| Śrutowanie | Różne | Doskonały (wywołuje kompresję) |

Głębsze zanurzenie: Chropowatość i naprężenia szczątkowe

Każdy proces produkcyjny zmienia powierzchnię. Obróbka skrawaniem, na przykład, tworzy mikroskopijne szczyty i doliny. Cechy te są głównymi miejscami powstawania pęknięć zmęczeniowych. Gładsza powierzchnia ma mniej miejsc inicjacji.

Polerowanie i szlifowanie zmniejsza tę chropowatość. Znacząco poprawia to odporność na zmęczenie materiału. Procesy te mogą jednak również wprowadzać ciepło i naprężenia do materiału.

Najważniejszym czynnikiem jest rodzaj pozostawionego stresu. Często skupiamy się na naprężenia szczątkowe4 które są zablokowane w warstwie powierzchniowej po wyprodukowaniu.

Naprężenia ściskające a rozciągające

W PTSMAKE starannie zarządzamy tymi naprężeniami dla naszych klientów. Naprężenia szczątkowe rozciągające rozdzielają materiał, ułatwiając powstawanie pęknięć. Jest to szkodliwe dla trwałości zmęczeniowej.

Z kolei ściskające naprężenia szczątkowe ściskają materiał. Skutecznie przeciwdziała to przyłożonym obciążeniom rozciągającym, znacznie utrudniając powstawanie i rozwój pęknięć. Procesy takie jak śrutowanie zostały zaprojektowane specjalnie w celu uzyskania tego korzystnego efektu.

| Proces | Typowe naprężenie resztkowe | Podstawowy wpływ na powierzchnię |

|---|---|---|

| Agresywne szlifowanie | Rozciąganie | Może powodować uszkodzenia powierzchni |

| Delikatne szlifowanie | Ściskający/neutralny | Lepsze wykończenie i trwałość |

| Polerowanie | Neutralny/lekko rozciągliwy | Bardzo niska chropowatość |

| Śrutowanie | Wysoka kompresja | Zwiększona wytrzymałość zmęczeniowa |

Dlatego też określenie właściwego wykończenie powierzchni ma kluczowe znaczenie. Nie chodzi tylko o wygląd; jest to kluczowy wymóg inżynieryjny dla wydajności.

Awarie zmęczeniowe powstają na powierzchni. Procesy produkcyjne dyktują chropowatość powierzchni i naprężenia szczątkowe, które są krytycznymi czynnikami określającymi odporność komponentu na zmęczenie metalu i jego ogólną żywotność.

Jaka jest podstawowa różnica między kontrolą naprężeń i odkształceń?

Wybór właściwego parametru kontrolnego ma kluczowe znaczenie. Ma on bezpośredni wpływ na dokładność przewidywania trwałości zmęczeniowej. Decyzja zależy wyłącznie od warunków obciążenia.

Kiedy więc należy stosować kontrolę obciążenia?

Gdy kluczem jest deformacja

Kontrola odkształcenia jest najlepsza, gdy część ulega znacznemu odkształceniu. Jest to powszechne w sytuacjach z dużymi, powtarzającymi się obciążeniami, które wypychają materiał poza jego granicę sprężystości.

Pomyśl o komponentach w pobliżu koncentracji naprężeń. Lub części poddawane cyklom termicznym. Scenariusze te często obejmują znaczące zmiany kształtu.

Zmęczenie w wysokim i niskim cyklu

To prowadzi nas do podstawowej koncepcji zmęczenia metalu. Wybór między kontrolą naprężenia i odkształcenia oddziela dwa główne reżimy zmęczenia.

| Typ zmęczenia | Parametr kontrolny | Typowe cykle do awarii |

|---|---|---|

| Zmęczenie wysokocyklowe (HCF) | Stres | > 100,000 |

| Zmęczenie przy niskim cyklu (LCF) | Napięcie | < 100,000 |

Krótko mówiąc, w przypadku wysokich cykli i niskich naprężeń dobrze sprawdza się kontrola naprężeń. W przypadku scenariuszy o niskim cyklu i dużym odkształceniu niezawodnym wyborem jest kontrola odkształcenia.

Zrozumienie zmęczenia wysokocyklowego (HCF)

W HCF przyłożone naprężenie jest niskie. Pozostaje ono w zakresie sprężystości materiału. Oznacza to, że element odkształca się, ale powraca do swojego pierwotnego kształtu po usunięciu obciążenia.

Ponieważ naprężenie i odkształcenie pozostają proporcjonalne, użycie naprężenia jako parametru kontrolnego jest prostsze. Zapewnia to dokładne prognozy żywotności dla części doświadczających milionów małych wibracji, takich jak sprężyna zaworu silnika.

Argumenty przemawiające za niskim poziomem zmęczenia (LCF)

LCF to zupełnie inna historia. Tutaj obciążenia są wystarczająco wysokie, aby spowodować znaczące odkształcenie plastyczne5. Materiał trwale zmienia kształt z każdym cyklem.

W tym stanie bezpośredni związek między naprężeniem a odkształceniem zostaje zerwany. Naprężenie nie jest już wiarygodnym wskaźnikiem uszkodzenia. Odkształcenie - rzeczywista wielkość deformacji - staje się krytycznym czynnikiem decydującym o żywotności części.

W poprzednich projektach realizowanych w PTSMAKE, szczególnie w przypadku komponentów lotniczych, prawidłowe rozróżnienie było nienegocjowalne. Komponent doświadczający LCF, jeśli zostanie przeanalizowany przy użyciu kontroli naprężeń, może ulec awarii znacznie wcześniej niż przewidywano.

| Scenariusz | Kluczowa charakterystyka | Najlepsza metoda kontroli |

|---|---|---|

| Wysokie zmęczenie cyklem | Odkształcenie sprężyste | Kontrola stresu |

| Zmęczenie przy niskim cyklu | Odkształcenie plastyczne | Kontrola naprężeń |

Nasze testy potwierdzają, że w przypadku części poddawanych intensywnym, powtarzającym się obciążeniom, podejście oparte na odkształceniach zapewnia znacznie bezpieczniejsze i dokładniejsze przewidywanie żywotności.

Kontrola odkształcenia jest niezbędna w przypadku zmęczenia niskocyklowego (LCF), gdzie występują duże odkształcenia. Kontrola naprężeń jest odpowiednia dla zmęczenia wysokocyklowego (HCF), gdzie odkształcenia są elastyczne. Wybór ten ma zasadnicze znaczenie dla dokładnego przewidywania trwałości zmęczeniowej i zapewnienia niezawodności komponentów.

Jakie są kluczowe właściwości materiału wpływające na zmęczenie materiału?

Kiedy mówimy o zmęczeniu, wytrzymałość na rozciąganie to tylko wierzchołek góry lodowej. Aby naprawdę zrozumieć wytrzymałość materiału, musimy przyjrzeć się bardziej szczegółowym właściwościom. Czynniki te przewidują, jak materiał zachowuje się pod wpływem powtarzających się naprężeń.

Głębsze właściwości zmęczeniowe

Zrozumienie tych właściwości ma kluczowe znaczenie. Pozwala nam przewidywać żywotność komponentów z dużo większą dokładnością. Jest to szczególnie ważne w przypadku części narażonych na złożone cykle obciążenia.

Kluczowe współczynniki

Główne właściwości, które bierzemy pod uwagę to:

- Współczynnik wytrzymałości zmęczeniowej (σ'f)

- Współczynnik ciągliwości zmęczeniowej (ε'f)

- Wykładnik cyklicznego utwardzania odkształceniowego (n')

Oto krótkie podsumowanie.

| Własność | Symbol | Główny wpływ |

|---|---|---|

| Współczynnik wytrzymałości zmęczeniowej | σ'f | Wysokie zmęczenie cyklem |

| Współczynnik ciągliwości zmęczeniowej | ε'f | Zmęczenie przy niskim cyklu |

| Wykładnik cyklicznego utwardzania odkształceniowego | n' | Reakcja na naprężenie i odkształcenie |

Wartości te dają nam szczegółowy obraz potencjału zmęczenie metalu.

Te specjalistyczne właściwości są podstawą nowoczesnej analizy zmęczeniowej. W PTSMAKE używamy ich, aby zapewnić, że produkowane przez nas części spełniają surowe wymagania dotyczące żywotności. Są one niezbędnymi danymi wejściowymi dla modeli predykcyjnych.

Współczynnik wytrzymałości zmęczeniowej (σ'f)

Wartość ta reprezentuje naprężenie, jakie materiał może wytrzymać przy jednym odwróceniu obciążenia. Decyduje ona przede wszystkim o wydajności zmęczeniowej w wysokich cyklach. Wyższa wartość σ'f generalnie oznacza lepszą wydajność w zastosowaniach o długiej żywotności. To właśnie tam poziomy naprężeń są niskie.

Współczynnik ciągliwości zmęczeniowej (ε'f)

Współczynnik ten to rzeczywiste odkształcenie, jakie materiał może wytrzymać przy jednym odwróceniu obciążenia. Ma on kluczowe znaczenie w przypadku zmęczenia niskocyklowego. W tym przypadku odkształcenie plastyczne jest głównym czynnikiem powodującym awarię. Materiały o wysokiej plastyczności często lepiej sprawdzają się w takich warunkach.

Wykładnik cyklicznego utwardzania odkształceniowego (n')

Wartość n' opisuje, w jaki sposób zachowanie materiału w zakresie naprężenia i odkształcenia zmienia się pod obciążeniem cyklicznym. Mówi nam, czy materiał będzie się wzmacniał (twardniał) czy osłabiał (miękł) z każdym cyklem. Ma to kluczowe znaczenie dla korzystania z funkcji Podejście "strain-life6 do przewidywania żywotności komponentów.

Te właściwości nie są tylko akademickie. Mają one bezpośredni wpływ na wybór materiałów do najbardziej wymagających zastosowań naszych klientów.

| Współczynnik | Wysoki wpływ cyklu | Niski wpływ na cykl |

|---|---|---|

| σ'f (siła) | Dominujący | Mniejszy |

| ε'f (ciągliwość) | Mniejszy | Dominujący |

| n" (utwardzanie) | Wpływa na reakcję na stres | Wpływa na reakcję na odkształcenie |

Oprócz zwykłej wytrzymałości na rozciąganie, kluczowe znaczenie mają takie właściwości jak współczynnik wytrzymałości zmęczeniowej, współczynnik plastyczności i wykładnik cyklicznego utwardzania odkształceniowego. Dostarczają one niezbędnych danych do dokładnego przewidywania trwałości zmęczeniowej, zapewniając niezawodność i bezpieczeństwo komponentów w rzeczywistych zastosowaniach.

Kiedy należy stosować analizę naprężenie-życie, a kiedy odkształcenie-życie?

Wybór odpowiedniej metody analizy zmęczeniowej ma kluczowe znaczenie. Ma on bezpośredni wpływ na niezawodność produktu. Decyzja sprowadza się do jednego kluczowego czynnika. Musisz znać oczekiwaną liczbę cykli i stan naprężenia.

Zmęczenie w wysokim i niskim cyklu

Stress-Life (S-N) to idealne rozwiązanie dla zmęczenia wysokocyklowego (HCF). Ma to zastosowanie, gdy część wytrzymuje wiele cykli, ponad 100 000. W tym przypadku naprężenie pozostaje głównie elastyczne.

Strain-Life (E-N) jest jednak przeznaczony dla zmęczenia niskocyklowego (LCF). Dotyczy to części poddawanych mniejszej liczbie, ale bardziej intensywnych cykli naprężeń.

Szybkie porównanie pomoże to wyjaśnić:

| Cecha | Stres-Życie (S-N) | Żywotność naprężenia (E-N) |

|---|---|---|

| Typ zmęczenia | High-Cycle (HCF) | Low-Cycle (LCF) |

| Cykle do awarii | > 10^5 cykli | < 10^5 cykli |

| Zachowanie materiału | Głównie elastyczne | Elastyczny-Plastik |

To rozróżnienie ma fundamentalne znaczenie dla uniknięcia przedwczesnej awarii spowodowanej zmęczeniem metalu.

Struktura decyzji

Dokonanie właściwego wyboru wymaga spojrzenia nie tylko na liczbę cykli. Należy wziąć pod uwagę charakter obciążenia i geometrię komponentu. Jest to częsta dyskusja, którą prowadzimy z klientami PTSMAKE. Pomagamy im wybrać najbardziej odpowiednią analizę dla ich części.

Kiedy stosować Stress-Life (S-N)?

Metoda S-N jest idealna dla komponentów poddawanych obciążeniom o stałej amplitudzie. Pomyśl o obracających się wałach lub wibrujących wspornikach. Poziomy naprężeń są na tyle niskie, że materiał nie ulega trwałemu odkształceniu. Metoda ta jest prostsza obliczeniowo i bardzo skuteczna w zastosowaniach o długiej żywotności. Opiera się ona na krzywej S-N materiału. Krzywa ta przedstawia amplitudę naprężenia w stosunku do liczby cykli do uszkodzenia.

Kiedy używać funkcji Strain-Life (E-N)?

Metoda E-N jest niezbędna, gdy odkształcenie plastyczne7 występuje. Dzieje się tak w obszarach o dużej koncentracji naprężeń. Przykłady obejmują wycięcia, otwory lub zaokrąglenia. Jest to również powszechne w częściach poddawanych cyklicznym zmianom temperatury. Analiza koncentruje się na lokalnym odkształceniu, które jest lepszym predyktorem inicjacji pęknięć w tych scenariuszach LCF.

Oto kilka typowych zastosowań:

| Metoda analizy | Typowe zastosowania |

|---|---|

| Stres-Życie (S-N) | Wały korbowe silników, korbowody, elementy zawieszenia pojazdów, maszyny wirujące. |

| Żywotność naprężenia (E-N) | Kolektory wydechowe, zbiorniki ciśnieniowe, elementy karbowane, łopatki turbin. |

Wybór niewłaściwej metody może prowadzić do niedokładnych prognoz żywotności. W przypadku złożonych części może to być kosztowny błąd.

Prawidłowy wybór jest prosty. Metodę Stress-Life należy stosować w przypadku zastosowań wysokocyklowych, w których naprężenie jest sprężyste. Metodę Strain-Life należy stosować w przypadku zastosowań niskocyklowych, w których występują znaczne odkształcenia plastyczne. Zapewnia to dokładne przewidywanie żywotności komponentów.

Kiedy konieczne jest podejście oparte na mechanice złamań?

Liniowa elastyczna mechanika pękania (LEFM) opiera się na kluczowym założeniu. Zakłada ona, że pęknięcie już istnieje w komponencie.

To całkowicie zmienia pytanie inżynieryjne. Nie pytamy już jeśli część ulegnie awarii. Pytamy jak długo dopóki tego nie zrobimy.

Główny cel LEFM

LEFM zapewnia narzędzia do przewidywania zachowania pęknięcia. Pomaga nam zarządzać komponentami ze znanymi wadami, co ma kluczowe znaczenie w wielu wysokowydajnych aplikacjach.

| Podejście | Główny cel | Podstawowe założenie |

|---|---|---|

| Tradycyjna siła | Zapobieganie inicjacji pęknięć | Materiał jest doskonały |

| LEFM | Zarządzanie wzrostem pęknięć | Niewielkie wady już istnieją |

Takie podejście jest podstawą filozofii projektowania odpornego na uszkodzenia. Chodzi o bezpieczne życie z niedoskonałościami.

Filozofia tolerancji na uszkodzenia

Filozofia odporna na uszkodzenia akceptuje fakt, że procesy produkcyjne lub warunki użytkowania mogą wprowadzać niewielkie wady. Zamiast dążyć do uzyskania bezbłędnej części, celem jest zapewnienie, że wady te nie urosną do krytycznego rozmiaru podczas okresu użytkowania komponentu.

Jest to praktyczne i często bezpieczniejsze podejście. Jest to szczególnie ważne w branżach, w których awaria nie wchodzi w grę, takich jak lotnictwo i urządzenia medyczne. Ten sposób myślenia wymaga przejścia od czystego obliczania wytrzymałości do przewidywania żywotności.

Kluczowe wskaźniki w LEFM

Dwie główne koncepcje napędzają LEFM: szybkość propagacji pęknięć i pozostały okres użytkowania.

- Szybkość propagacji pęknięć (da/dN): Jest to miara szybkości narastania pęknięcia przy każdym cyklu obciążenia. Zrozumienie tego wskaźnika jest niezbędne przy rozwiązywaniu problemów takich jak

zmęczenie metalu. - Pozostały okres użytkowania (RUL): Jest to ostateczna wartość wyjściowa. Jest to obliczona liczba cykli lub czas, w którym komponent może bezpiecznie działać, zanim istniejące pęknięcie osiągnie krytyczną długość.

To jest właśnie esencja konstrukcja odporna na uszkodzenia8 filozofia. W PTSMAKE stosowanie tych zasad podczas przeglądów projektowych pomaga naszym klientom tworzyć bardziej solidne i niezawodne produkty.

| Krok w analizie RUL | Opis | Kluczowy wynik |

|---|---|---|

| 1. Scharakteryzuj wadę | Określ lub przyjmij początkowy rozmiar pęknięcia. | Zdefiniowany punkt początkowy. |

| 2. Obliczanie wzrostu | Użyj LEFM do modelowania propagacji pęknięć. | Przewidywanie przyszłego rozmiaru pęknięcia. |

| 3. Określenie końca życia | Porównanie przewidywanego rozmiaru z rozmiarem krytycznym. | Wyraźne oszacowanie RUL. |

LEFM zapewnia solidne ramy do zarządzania komponentami z istniejącymi wadami. Koncentrując się na szybkości wzrostu pęknięć (da/dN), pozwala nam przewidzieć pozostały okres użytkowania (RUL) i zapewnić bezpieczeństwo operacyjne dzięki filozofii projektowania odpornej na uszkodzenia.

Jakie są główne rodzaje zmęczenia środowiskowego?

Zmęczenie środowiskowe rzadko ma jedną przyczynę. Często jest to destrukcyjne połączenie naprężeń mechanicznych i nieprzyjaznego środowiska.

Ta praca zespołowa tworzy coś, co nazywamy synergicznymi awariami. Połączony efekt jest znacznie gorszy niż działanie któregokolwiek z czynników w pojedynkę.

Kluczowe synergiczne tryby awarii

W tej kategorii dominują dwa podstawowe typy. Są to zmęczenie korozyjne i zmęczenie termiczne. Są one kluczowe dla zrozumienia przez inżynierów.

| Tryb awarii | Główny czynnik środowiskowy | Główny czynnik mechaniczny |

|---|---|---|

| Zmęczenie korozyjne | Media agresywne/żrące | Ładowanie cykliczne |

| Zmęczenie termiczne | Cykliczne zmiany temperatury | Wywołane naprężenie termiczne |

Ich zrozumienie jest kluczem do zapobiegania nieoczekiwanym awariom spowodowanym zmęczeniem metalu.

Zmęczenie korozyjne: Korozyjne partnerstwo

Zmęczenie korozyjne występuje, gdy część jest poddawana cyklicznym naprężeniom w środowisku korozyjnym. Pomyśl o wale napędowym statku w słonej wodzie. Słona woda przyspiesza inicjację i wzrost pęknięć.

Czynnik korozyjny atakuje powierzchnię materiału. Tworzy wżery, które działają jak koncentratory naprężeń. Ułatwia to powstawanie pęknięć zmęczeniowych. Ciągły reakcje elektrochemiczne9 na końcu pęknięcia zapobiega ponownemu spawaniu pod obciążeniem ściskającym, przyspieszając uszkodzenie.

W poprzednich projektach w PTSMAKE określiliśmy klasę morską stale nierdzewne lub specjalistyczne powłoki chroniące komponenty przeznaczone do pracy w tak trudnych warunkach.

Zmęczenie termiczne: Cykl gorący i zimny

Zmęczenie termiczne jest spowodowane wahaniami temperatury. Gdy materiał jest podgrzewany, rozszerza się. Po schłodzeniu kurczy się. Jeśli ruchy te są ograniczone, powstają naprężenia wewnętrzne.

Powtarzające się cykle ogrzewania i chłodzenia powodują, że te naprężenia termiczne ostatecznie inicjują pęknięcia. Jest to częsty problem w przypadku elementów silnika, takich jak kolektory wydechowe lub łopatki turbin. Doświadczają one gwałtownych zmian temperatury podczas pracy.

Kluczowym czynnikiem jest współczynnik rozszerzalności cieplnej materiału i jego przewodność cieplna.

| Tryb awarii | Typowy przykład | Kluczowe czynniki wpływające na sytuację |

|---|---|---|

| Zmęczenie korozyjne | Podzespoły morskich platform wiertniczych | Słona woda, kwaśne deszcze, chemikalia przemysłowe |

| Zmęczenie termiczne | Wydech silnika samochodowego | Wysokie gradienty temperatury, szybkie nagrzewanie/chłodzenie |

Awarie synergiczne, takie jak korozja i zmęczenie cieplne, pokazują, w jaki sposób środowisko i naprężenia osłabiają materiały. Rozpoznanie tej interakcji ma kluczowe znaczenie dla projektowania trwałych części do wszelkich zastosowań, w których warunki nie są idealne.

Jak klasyfikowane są różne stopy metali pod kątem zmęczenia?

Kluczowe znaczenie ma zrozumienie, jak stopy zachowują się pod wpływem naprężeń. Klasyfikujemy je na podstawie ich reakcji na zmęczenie. Jest to kluczowy pierwszy krok w wyborze materiału.

Głównym podziałem jest podział na stopy żelazne i nieżelazne. Ta prosta klasyfikacja mówi nam wiele o potencjale zmęczenie metalu wydajność. Kieruje to naszymi początkowymi wyborami projektowymi.

Zachowanie metali żelaznych i nieżelaznych

Stopy żelaza, takie jak stal, często mają wyraźną granicę zmęczenia. Stopy nieżelazne, takie jak aluminium, zazwyczaj nie mają takiej granicy.

To rozróżnienie ma fundamentalne znaczenie dla przewidywania żywotności części. Poniżej znajduje się prosty podział.

| Typ stopu | Limit zmęczenia | Skutki |

|---|---|---|

| Żelazo (np. stal) | Często ma wyraźną granicę | Może wytrzymać nieskończoną liczbę cykli poniżej tego limitu |

| Nieżelazne (np. aluminium) | Zazwyczaj brak wyraźnego limitu | W końcu zawiedzie, niezależnie od poziomu stresu |

Ta różnica dyktuje nam sposób projektowania pod kątem długoterminowej trwałości.

Klasyfikacja ta ma poważne konsekwencje dla projektowania. To nie tylko teoria; ma ona bezpośredni wpływ na bezpieczeństwo, koszty i wydajność. W poprzednich projektach realizowanych przez PTSMAKE wybór właściwej kategorii uchronił klientów przed kosztownymi przeprojektowaniami.

Rola krzywej S-N

Życie w stresie, czyli Krzywa S-N10graficznie pokazuje to zachowanie. W przypadku stali krzywa często staje się pozioma. Ta płaska część reprezentuje granicę wytrzymałości. Jeśli cykle naprężeń utrzymują się poniżej tego poziomu, część teoretycznie trwa wiecznie.

Stopy nieżelazne, takie jak aluminium i tytan, wykazują stale nachyloną krzywą S-N. Oznacza to, że każdy cykl naprężeń, bez względu na to, jak mały, przyczynia się do ostatecznej awarii. Wymaga to innej filozofii projektowania, często nazywanej "bezpieczną żywotnością" lub "odpornością na uszkodzenia".

Aplikacje branżowe

W różnych branżach priorytetem są różne czynniki. Ma to bezpośredni wpływ na wybór klasyfikacji stopów. Przemysł motoryzacyjny często wykorzystuje stal ze względu na jej opłacalność i wysoką wytrzymałość.

W przemyśle lotniczym priorytetem jest jednak wysoki stosunek wytrzymałości do masy. W tym celu często wykorzystuje się stopy aluminium i tytanu. Inżynierowie muszą dokładnie obliczyć skończoną żywotność komponentu.

Oto jak wygląda to w praktyce.

| Przemysł | Główny materiał | Filozofia projektowania | Kluczowe aspekty |

|---|---|---|---|

| Motoryzacja | Stopy żelaza (stal) | Nieskończone życie (limit wytrzymałości) | Koszty i produkcja wielkoseryjna |

| Lotnictwo i kosmonautyka | Stopy nieżelazne (Al, Ti) | Bezpieczna żywotność / odporność na uszkodzenia | Redukcja wagi i bezpieczeństwo |

To pokazuje, dlaczego uniwersalne podejście do zmęczenie metalu nie działa.

Klasyfikacja stopów ze względu na ich właściwości zmęczeniowe - w szczególności stopów żelaznych i nieżelaznych - ma kluczowe znaczenie. To rozróżnienie kształtuje filozofię projektowania, wybór materiałów i prognozy cyklu życia, co ma poważne konsekwencje dla branż takich jak motoryzacja i lotnictwo, prowadząc inżynierów do dokonywania bezpiecznych i skutecznych wyborów.

Czym jest zmęczenie wysokocyklowe w porównaniu ze zmęczeniem niskocyklowym (LCF)?

Granica między zmęczeniem wysokocyklowym (HCF) a zmęczeniem niskocyklowym (LCF) jest rozmyta, jeśli spojrzeć tylko na liczbę cykli. Prawdziwa różnica polega na tym, jak materiał zachowuje się pod obciążeniem. Chodzi o dominujący mechanizm deformacji.

Podstawowe rozróżnienie

HCF jest napędzany przez naprężenia. Materiał wygina się, ale pozostaje w granicach elastyczności. Przypomina to sprężynę odbijającą się za każdym razem.

Z kolei LCF jest napędzany przez odkształcenie. Materiał ulega odkształceniu plastycznemu, co oznacza, że trwale zmienia kształt przy każdym cyklu. Jest to kluczowy czynnik w zmęczenie metalu.

HCF vs. LCF w skrócie

| Cecha | Zmęczenie wysokocyklowe (HCF) | Zmęczenie przy niskim cyklu (LCF) |

|---|---|---|

| Kierowca | Stres | Napięcie |

| Odkształcenie | Elastyczny | Tworzywo sztuczne |

| Poziom obciążenia | Niski | Wysoki |

Uszkodzenie spowodowane naprężeniem a uszkodzenie spowodowane odkształceniem

Myślenie w kategoriach deformacji daje znacznie jaśniejszy obraz. Pomaga nam dokładniej przewidywać awarie. Jest to koncepcja, którą stosujemy codziennie w PTSMAKE podczas projektowania części pod kątem długoterminowej niezawodności.

Zmęczenie wysokocyklowe (HCF): Życie w strefie elastyczności

W HCF przyłożone naprężenie jest poniżej granicy plastyczności materiału. Komponent doświadcza milionów, a nawet miliardów cykli przed awarią.

Ponieważ odkształcenie jest elastyczne, część powraca do swojego pierwotnego kształtu po każdym cyklu obciążenia. Uszkodzenia narastają bardzo powoli. Jest to typowe dla części poddawanych wibracjom.

Zmęczenie niskocyklowe (LCF): Wpływ plastyczności

LCF występuje, gdy poziomy naprężeń przekraczają granicę plastyczności materiału. Powoduje to plastyczność11lub trwałe odkształcenie w każdym cyklu. Część nie odskakuje całkowicie.

To odkształcenie plastyczne jest główną przyczyną uszkodzeń. Kumuluje się ono znacznie szybciej, prowadząc do awarii w mniejszej liczbie cykli, często mniejszej niż 100 000.

W naszych poprzednich projektach odkryliśmy, że LCF najlepiej opisują modele oparte na odkształceniach. Kluczowym z nich jest zależność Coffin-Manson. Łączy ona odkształcenie plastyczne z liczbą cykli do uszkodzenia. Model ten ma kluczowe znaczenie przy projektowaniu komponentów takich jak zbiorniki ciśnieniowe lub podwozia samolotów.

Kluczem jest zrozumienie mechanizmu. HCF to elastyczne zjawisko napędzane naprężeniem. LCF to proces napędzany odkształceniem zdominowany przez odkształcenie plastyczne. To rozróżnienie jest znacznie ważniejsze dla przewidywania żywotności części niż prosta liczba cykli.

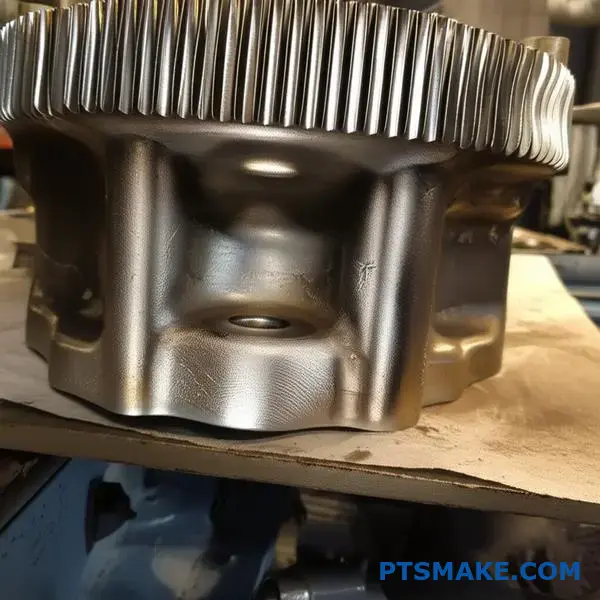

Jakie są główne kategorie technik zwiększania trwałości zmęczeniowej?

Aby poradzić sobie z awarią komponentów, możemy pogrupować techniki ulepszania w trzy główne obszary. Takie podejście pomaga nam systematycznie zwiększać trwałość produktu. Chodzi o to, by być mądrym od samego początku.

Każda kategoria odnosi się do awarii pod innym kątem. Zapewnia to kompleksową strategię przeciwko zmęczenie metalu.

Wzór geometryczny

Zaczynamy od ukształtowania części w celu zmniejszenia naprężeń. Ostre rogi są słabymi punktami. Płynne przejścia i większe promienie rozkładają obciążenia bardziej równomiernie.

Wybór materiału

Wybór odpowiedniego materiału ma fundamentalne znaczenie. Czynniki takie jak wytrzymałość, plastyczność i odporność na pękanie mają kluczowe znaczenie dla wydajności.

Obróbka powierzchni

Metody te modyfikują powierzchnię komponentu. Tworzą one warstwę ochronną, która zapobiega inicjacji pęknięć, znacznie zwiększając trwałość zmęczeniową.

| Kategoria | Główny cel | Wspólna aplikacja |

|---|---|---|

| Wzór geometryczny | Redukcja stresu Koncentracja | Filetowanie ostrych narożników |

| Wybór materiału | Zwiększenie odporności wewnętrznej | Wykorzystanie stopów o wysokiej wytrzymałości |

| Obróbka powierzchni | Wywołanie naprężenia ściskającego | Śrutowanie powierzchni |

Poprawa trwałości zmęczeniowej wymaga wieloaspektowego podejścia. W PTSMAKE nie skupiamy się tylko na jednej metodzie. Łączymy je, aby uzyskać najlepsze wyniki. Dobrze zaprojektowana część wykonana z doskonałego materiału, a następnie poddana odpowiedniej obróbce, zawsze będzie lepsza od tej, która spełnia tylko jeden aspekt.

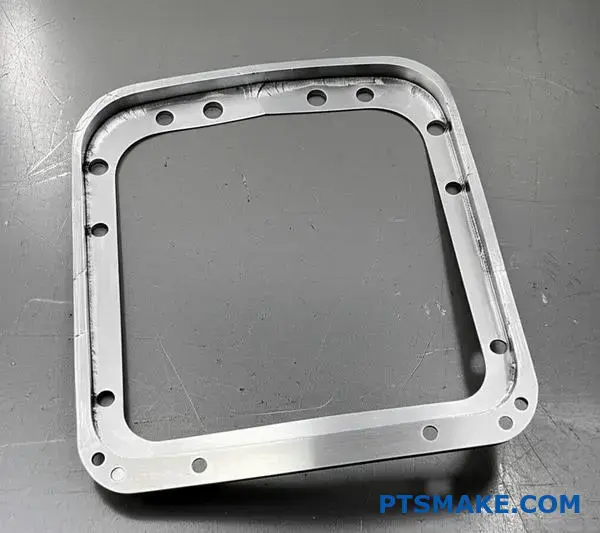

Inteligentny geometryczny design

Celem jest wyeliminowanie czynników powodujących koncentrację naprężeń. Oznacza to projektowanie gładkich przejść, obfitych zaokrągleń i polerowanych powierzchni. Każde ostre nacięcie lub otwór stanowi punkt wyjścia dla pęknięcia. Zawsze sprawdzamy projekty, aby wygładzić te obszary wysokiego ryzyka przed rozpoczęciem obróbki.

Wybór odpowiedniego materiału

Wybór materiału wykracza poza samą wytrzymałość. Bierzemy pod uwagę wytrzymałość i to, jak materiał zachowuje się pod obciążeniem cyklicznym. Niektóre materiały są bardziej odporne na wzrost pęknięć niż inne. Wewnętrzna struktura materiału i potencjał anizotropia12 odgrywają również ogromną rolę w ogólnej wydajności zmęczeniowej. Nasi eksperci ds. materiałów pomagają klientom wybrać optymalny gatunek do konkretnego zastosowania.

Nakładanie powłok powierzchniowych

Obróbka powierzchni to potężne narzędzie. Wprowadzają one ściskające naprężenia szczątkowe na powierzchni. Naprężenia te muszą zostać przezwyciężone, zanim pęknięcie w ogóle zacznie się formować. W oparciu o nasze testy, techniki takie jak śrutowanie lub utwardzanie powierzchniowe mogą znacznie wydłużyć żywotność komponentu.

| Kategoria Technika | Metoda szczegółowa | Jak to działa |

|---|---|---|

| Wzór geometryczny | Filetowanie i promieniowanie | Wygładza przepływ stresu |

| Rowki antystresowe | Przekierowuje stres z krytycznych obszarów | |

| Wybór materiału | Stopy o wysokiej czystości | Redukuje wtrącenia, które inicjują pęknięcia |

| Materiały kute | Wyrównuje strukturę ziaren w celu zwiększenia wytrzymałości | |

| Obróbka powierzchni | Śrutowanie | Tworzy powierzchniowe naprężenia ściskające |

| Hartowanie obudowy | Utwardza warstwę powierzchniową |

Podsumowując, zwiększenie trwałości zmęczeniowej nie polega na jednej magicznej poprawce. Jest to strategiczne połączenie przemyślanego projektu geometrycznego, odpowiedniego doboru materiałów i ukierunkowanej obróbki powierzchni. Takie holistyczne podejście zapewnia maksymalną niezawodność i trwałość komponentów.

Jak połączenia spawane wpływają na analizę zmęczeniową?

Połączenia spawane są często najsłabszym ogniwem w analizie zmęczeniowej. Wprowadzają one złożoną mieszankę problemów, które znacznie skracają żywotność komponentu.

Potrójne zagrożenie w spawach

Spoiny tworzą nieciągłości geometryczne. Działają one jak czynniki zwiększające naprężenia. Proces spawania zmienia również lokalnie właściwości materiału.

Ta kombinacja sprawia, że spoiny są głównymi miejscami inicjacji pęknięć. Zrozumienie tych czynników ma kluczowe znaczenie dla dokładnego przewidywania trwałości zmęczeniowej.

Kluczowe czynniki wpływające na trwałość zmęczeniową

| Czynnik | Opis | Wpływ na zmęczenie |

|---|---|---|

| Geometryczne wycięcia | Ostre zmiany na palcu spawalniczym i korzeniu. | Wysokie stężenie stresu. |

| Zmiany metalurgiczne | Tworzenie się strefy wpływu ciepła (HAZ). | Zmieniony, często kruchy materiał. |

| Naprężenia szczątkowe | Naprężenia zablokowane po schłodzeniu. | Działa jak stałe obciążenie rozciągające. |

Elementy te współpracują ze sobą, przyspieszając zmęczenie metalu.

Spoiny tworzą idealną burzę dla uszkodzeń zmęczeniowych. To nie tylko jeden problem, ale trzy działające razem. Ta złożoność sprawia, że standardowa analiza zmęczeniowa często nie sprawdza się w przypadku konstrukcji spawanych.

Geometryczne koncentratory naprężeń

Ścieg i granica spoiny są naturalnymi koncentratorami naprężeń. Gwałtowna zmiana kształtu w tych punktach zwiększa przyłożone naprężenia. Nawet doskonale wykonana spoina ma te cechy. Działają one jak wbudowane punkty początkowe pęknięć zmęczeniowych.

Transformacje metalurgiczne

Intensywne ciepło spawania tworzy strefę wpływu ciepła (HAZ). W tej strefie, metal podstawowy mikrostruktura13 jest zmieniany bez topienia. Z doświadczenia wynika, że często skutkuje to powstaniem twardszego, bardziej kruchego materiału. Ta kruchość sprawia, że strefa wpływu ciepła jest bardzo podatna na pękanie pod wpływem obciążeń cyklicznych.

| Strefa | Twardość | Plastyczność | Odporność na zmęczenie |

|---|---|---|---|

| Metal nieszlachetny | Normalny | Wysoki | Wysoki |

| HAZ | Zwiększona | Zmniejszony | Niski |

| Weld Metal | Różne | Różne | Różne |

Wpływ naprężeń szczątkowych

Gdy spoina stygnie, kurczy się. Skurcz ten jest ograniczany przez otaczający chłodniejszy metal. Proces ten blokuje wysokie naprężenia szczątkowe rozciągające. Naprężenia te mogą być tak wysokie, jak granica plastyczności materiału. Działają one jak stałe naprężenie średnie, znacznie przyspieszając wzrost pęknięć zmęczeniowych.

Połączenia spawane wprowadzają trifecta zagrożeń zmęczeniowych: karby geometryczne, strefy kruchego materiału i wysokie naprężenia szczątkowe rozciągające. Ta kombinacja sprawia, że są to krytyczne punkty zapalne, które wymagają szczególnej uwagi w każdej trwałej konstrukcji - lekcja, którą stosujemy codziennie w PTSMAKE.

Jakie są typowe przepływy pracy oprogramowania do analizy zmęczeniowej?

Inżynieria wspomagana komputerowo (CAE) zapewnia ustrukturyzowany przepływ pracy dla analizy zmęczeniowej. Proces ten jest niezbędny do przewidywania żywotności komponentu pod obciążeniami operacyjnymi. Pomaga nam zapobiegać awariom, zanim do nich dojdzie.

Cały proces jest oparty na danych. Zaczyna się od modelu cyfrowego, a kończy na prognozie życia.

Typowa struktura CAE

Krok 1: Analiza metodą elementów skończonych (MES)

Po pierwsze, używamy oprogramowania FEA. Pomaga to zidentyfikować gorące punkty naprężeń na części. Są to obszary najbardziej narażone na awarię.

Krok 2: Kluczowe dane wejściowe

Następnie definiujemy podstawowe dane dla symulacji. Obejmuje to właściwości materiału i warunki obciążenia. Dokładność tych danych ma kluczowe znaczenie dla uzyskania wiarygodnych wyników.

| Typ wejścia | Opis |

|---|---|

| Właściwości materiału | Dane krzywej S-N definiujące wytrzymałość zmęczeniową. |

| Historie ładowania | Rzeczywiste dane dotyczące siły, ciśnienia lub wibracji. |

Krok 3: Fatigue Solver

Na koniec dedykowany solver oblicza wyniki. Łączy on wszystkie dane, aby przewidzieć żywotność komponentów i akumulację uszkodzeń.

Przepływ pracy CAE jest potężny, ale jego wynik jest tylko tak dobry, jak jego dane wejściowe. W poprzednich projektach w PTSMAKE widzieliśmy, że małe błędy w danych początkowych mogą prowadzić do znacznych błędów w przewidywanej żywotności.

Głębsze zanurzenie się w przepływ pracy

Znaczenie dokładnych danych wejściowych

Najbardziej krytyczną fazą jest gromadzenie danych. Wyniki FEA pokazują gdzie naprężenie jest najwyższe. Ale dane dotyczące materiału i obciążenia mówią solverowi jak część będzie reagować na to naprężenie w czasie. Ma to fundamentalne znaczenie dla zrozumienia potencjalnych zmęczenie metalu.

Definiowanie zachowania materiału

Właściwości zmęczeniowe materiału definiujemy za pomocą określonych krzywych danych. Krzywe te są często generowane na podstawie obszernych testów fizycznych. Szczegółowo opisują one zachowanie materiału pod wpływem cyklicznych naprężeń.

Tłumaczenie rzeczywistych obciążeń

Historie obciążeń rzadko są prostymi sinusoidami. Często są one złożone i zmienne. Używamy algorytmów takich jak Liczenie przepływu deszczu14 aby przetworzyć te nieuporządkowane, rzeczywiste dane do formatu zrozumiałego dla solvera. Ten krok ma kluczowe znaczenie dla dokładnego przewidywania życia.

Obliczenia Solvera

Solver zmęczeniowy działa jako kalkulator końcowy. Pobiera wyniki naprężeń z metody elementów skończonych, stosuje historię obciążenia i odwołuje się do właściwości zmęczeniowych materiału, aby przewidzieć całkowitą żywotność.

| Etap | Podstawowa funkcja | Wyjście |

|---|---|---|

| FEA | Identyfikuje koncentracje naprężeń. | Mapy naprężeń/odciążeń |

| Fatigue Solver | Oblicza akumulację uszkodzeń. | Przewidywana żywotność (cykle/godziny) |

Standardowy proces CAE dotyczący zmęczenia materiału jest wieloetapowy. Integruje on analizę elementów skończonych w celu analizy naprężeń, precyzyjne dane materiałowe i obciążeniowe dla kontekstu oraz specjalistyczny solver do obliczania ostatecznej trwałości zmęczeniowej, zapewniając kompleksową ocenę trwałości.

Jak zaprojektować standardowy program testów zmęczeniowych?

Stworzenie wiarygodnej krzywej S-N jest niezbędne do przewidywania żywotności materiału. Jest to podstawowy krok w każdej analizie zmęczeniowej. Proces ten musi być systematyczny.

Zaczyna się od starannie zaprojektowanych próbek. Muszą one dokładnie reprezentować końcową część.

Wstępny etap planowania

Następnie wybieramy odpowiednie poziomy stresu. Zakres ten określa zakres naszej krzywej. Zły wybór może prowadzić do bezużytecznych danych.

Oto pierwsze kluczowe kroki:

| Krok | Opis |

|---|---|

| Projekt próbki | Twórz próbki naśladujące geometrię produktu końcowego. |

| Wybór poziomu stresu | Wybierz wiele poziomów stresu, aby przetestować cykle życia. |

Ta początkowa faza stanowi podstawę do uzyskania dokładnych wyników.

Wykonanie testu i dopasowanie danych

Po ustaleniu etapu określamy, ile próbek należy przetestować przy każdym poziomie naprężenia. Większa liczba próbek zapewnia większą pewność statystyczną. Pomaga nam to zrozumieć zmienność materiału.

Musimy również zdefiniować Kryteria bicia15. Jest to liczba cykli, przy której uznajemy, że próbka ma nieskończoną żywotność. Uniemożliwia ona wieczne wykonywanie testów.

W PTSMAKE rozumiemy, że spójność próbek jest kluczowa. Nasza precyzja Obróbka CNC zapewnia, że wyniki testów są wiarygodne. Nie są one wypaczone przez wady produkcyjne. Słabe próbki mogą całkowicie unieważnić kosztowne programy testowe.

Po zakończeniu testów analizujemy dane. Obejmuje to statystyczne dopasowanie punktów danych naprężeń i żywotności. W ten sposób powstaje ostateczna krzywa projektowa. Jest to niezbędne narzędzie do przewidywania zmęczenie metalu.

| Faza analizy | Kluczowe działanie |

|---|---|

| Liczba próbek | Przetestuj wiele próbek dla każdego poziomu naprężenia, aby uzyskać dokładność. |

| Definicja bicia | Ustaw limit cykli dla "nieskończonej" żywotności. |

| Dopasowanie statystyczne | Użyj metod takich jak regresja liniowa, aby utworzyć krzywą. |

To systematyczne podejście przekształca nieprzetworzone dane w praktyczne informacje inżynieryjne zapobiegające awariom komponentów.

Generowanie wiarygodnej krzywej S-N jest procesem wieloetapowym. Rozpoczyna się od precyzyjnego zaprojektowania próbki i wyboru poziomu naprężenia, a następnie rygorystycznych testów i dopasowania danych statystycznych. W ten sposób powstaje ostateczna krzywa projektowa do przewidywania trwałości zmęczeniowej.

Jak wdrożyć strategię poprawy zmęczenia?

Gdy komponent ulega przedwczesnej awarii, zgadywanie nie jest strategią. Ustrukturyzowana struktura jest jedyną niezawodną drogą naprzód. Takie podejście zmienia krytyczną awarię w cenną okazję do nauki.

Ramy rozwiązywania problemów

Musimy systematycznie diagnozować problem. Zapewnia to znalezienie prawdziwej przyczyny źródłowej. Zapobiega to kosztownym, powtarzającym się awariom. Ten ustrukturyzowany proces jest kluczem do poprawy niezawodności produktu i zarządzania zmęczeniem metalu.

Niezbędna jest jasna metoda krok po kroku.

| Krok | Obszar docelowy |

|---|---|

| 1 | Potwierdzenie trybu awarii |

| 2 | Zrozumienie obciążeń operacyjnych |

| 3 | Analizuj i powielaj |

| 4 | Opracowanie rozwiązań |

| 5 | Zatwierdzenie ulepszenia |

Takie metodyczne podejście buduje zaufanie do ostatecznego rozwiązania.

Zagłębianie się w proces

Przyjrzyjmy się bliżej każdemu etapowi. W PTSMAKE udoskonaliliśmy ten proces w wielu projektach. Zdyscyplinowane podejście zawsze przynosi najlepsze rezultaty. Pozwala uniknąć kosztownych objazdów i założeń.

Krok 1: Analiza awarii

Pierwszym zadaniem jest potwierdzenie, że mechanizmem uszkodzenia jest zmęczenie materiału. Wiąże się to ze szczegółowym badaniem pękniętego elementu. Proces Fraktografia16 pozwala nam przeczytać historię tego, jak pęknięcie zostało zainicjowane i rozwijało się w czasie.

Krok 2: Wczytywanie danych

Następnie musimy zrozumieć rzeczywiste warunki. Często dołączamy czujniki lub tensometry do komponentów w trakcie eksploatacji. Dostarcza to dokładnych danych na temat obciążeń, częstotliwości i czynników środowiskowych, które dana część faktycznie wytrzymuje.

Krok 3 i 4: Analiza i rozwiązania

Dysponując dokładnymi danymi dotyczącymi obciążenia, używamy oprogramowania analitycznego do zbudowania modelu, który replikuje awarię. Gdy nasz model odpowiada rzeczywistości, możemy przetestować potencjalne rozwiązania cyfrowo.

| Strategia poprawy | Podstawowa korzyść | Rozważania |

|---|---|---|

| Zmiana geometrii | Zmniejsza koncentrację naprężeń | Może mieć wpływ na montaż |

| Istotna zmiana | Zwiększa wytrzymałość wewnętrzną | Koszt i dostępność |

| Obróbka powierzchni | Wywołuje naprężenia ściskające | Dodaje etap procesu/koszt |

Krok 5: Walidacja

Wreszcie, każda proponowana poprawka musi zostać rygorystycznie zweryfikowana. Może to obejmować przyspieszone testy żywotności w laboratorium lub starannie monitorowane testy w terenie. Walidacja jest ostatecznym dowodem na to, że problem został rozwiązany.

Ustrukturyzowana, pięciostopniowa struktura przekształca awarię zmęczeniową z kryzysu w możliwy do rozwiązania problem inżynieryjny. Prowadzi proces od analizy i gromadzenia danych do zaproponowania i, co najważniejsze, zatwierdzenia solidnego, trwałego rozwiązania dla komponentu.

Jak interpretować wyniki fraktografii zmęczeniowej?

Odczyt powierzchni pęknięcia opowiada pełną historię uszkodzenia części. Jest to krytyczny krok w każdej analizie awarii. Powierzchnia ujawnia, gdzie zaczął się problem i jak postępował.

Identyfikując kluczowe cechy, możemy wskazać pierwotną przyczynę zmęczenia metalu. Pomaga to zapobiegać przyszłym awariom.

Kluczowe cechy powierzchni złamania

Typowe pęknięcie zmęczeniowe ma trzy odrębne strefy. Każda strefa dostarcza wskazówek na temat osi czasu awarii.

| Cecha | Lokalizacja | Co nam to mówi? |

|---|---|---|

| Miejsce inicjacji | Pochodzenie pęknięcia | Przyczyna źródłowa (np. koncentracja naprężeń) |

| Strefa propagacji | Sekcja środkowa | Historia wzrostu pęknięć pod obciążeniem |

| Strefa szybkiego pękania | Sekcja końcowa | Punkt katastrofalnego przeciążenia |

Zrozumienie tych stref jest niezbędne. Pozwala nam to tworzyć bardziej niezawodne części.

Głębsza analiza cech złamań

Interpretacja tych cech wykracza poza prostą identyfikację. Szczegóły zapewniają kluczowy wgląd w warunki awarii.

Historia miejsca inicjacji

Początek pęknięcia jest najważniejszą wskazówką. Jeśli zaczyna się w ostrym narożniku lub otworze, wskazuje to na problem projektowy powodujący koncentrację naprężeń. W PTSMAKE zawsze sprawdzamy projekty, aby zminimalizować to ryzyko.

Jeśli źródłem jest wada materiałowa, taka jak wtrącenie, wskazuje to na problem z jakością materiału. Kieruje to naszymi procesami wyboru i pozyskiwania materiałów.

Odczytywanie strefy propagacji

Strefa propagacji jest oznaczona "znakami plażowymi" lub "znakami muszli". Te koncentryczne linie pokazują postęp pęknięcia.

Ciasno rozmieszczone znaki plażowe wskazują na powolny wzrost pęknięć. Może się to zdarzyć przy niskim, stałym naprężeniu. Szeroko rozmieszczone ślady sugerują wyższe cykle naprężeń lub bardziej korozyjne środowisko. Na poziomie mikroskopowym można zobaczyć prążki17gdzie każda linia odpowiada pojedynczemu cyklowi obciążenia.

Informacje te pomagają nam zrozumieć rzeczywiste warunki obciążenia części.

| Rozstaw znaków plażowych | Prawdopodobna przyczyna |

|---|---|

| Zamknij | Powolny wzrost pęknięć, niższe naprężenia |

| Szeroki | Szybszy wzrost, wyższe cykle stresowe |

Ostateczne przeciążenie

Strefa szybkiego pękania jest zazwyczaj szorstka i krystaliczna. Jej rozmiar w stosunku do reszty powierzchni jest bardzo wymowny.

Mała strefa szybkiego pękania oznacza, że pęknięcie narastało powoli przez długi czas, aż pozostały materiał nie był już w stanie wytrzymać obciążenia. Duża strefa szybkiego pękania wskazuje, że ostateczne pęknięcie nastąpiło pod bardzo dużym obciążeniem.

Interpretacja powierzchni pęknięcia oznacza identyfikację źródła pęknięcia, wzorców propagacji, takich jak znaki plażowe, oraz końcowej strefy pęknięcia. Analiza ta ujawnia pierwotna przyczyna niepowodzenia, kierując się lepszym projektem i wyborem materiałów, aby zapobiec ponownemu wystąpieniu.

Przeanalizuj klasyczną awarię: katastrofę de Havilland Comet.

Samolot de Havilland Comet był pionierem. Zapoczątkował erę komercyjnych podróży odrzutowcami. Jednak seria tragicznych wypadków ujawniła głęboką wadę ukrytą w jego przełomowym projekcie.

Ta historia to ważna lekcja dla każdego inżyniera i producenta. Pokazuje, jak pozornie drobne szczegóły konstrukcyjne mogą doprowadzić do katastrofalnej awarii.

Podstawowe kwestie związane z awarią komety

- Element projektu: Zastosowanie kwadratowych okien.

- Stres operacyjny: Cykle zwiększania ciśnienia w kabinie na dużych wysokościach.

- Przyczyna źródłowa: Krytyczne niezrozumienie zmęczenia metalu.

Przeanalizujmy błędy inżynieryjne, które doprowadziły do tej katastrofy.

Awaria Comet nie była spowodowana pojedynczym błędem. Była to reakcja łańcuchowa wyborów projektowych i nieznanych zachowań materiałów. W PTSMAKE nasze projekty często wzmacniają lekcję, że każdy szczegół, bez względu na to, jak mały, przyczynia się do integralności produktu końcowego.

Koncentracja naprężeń w kwadratowych oknach

Ostre rogi kwadratowych okien Cometa były fatalną wadą. Narożniki te działały jak koncentratory naprężeń. Za każdym razem, gdy samolot osiągał wysokość przelotową, w kabinie panowało zwiększone ciśnienie, a podczas zniżania było ono obniżane.

To ciągłe rozszerzanie się i kurczenie stworzyło to, co nazywamy obciążenie cykliczne18 na aluminiowej powłoce kadłuba. Naprężenia były największe w tych ostrych narożnikach.

Dekonstrukcja procesu awarii

Śledczy ostatecznie ustalili sekwencję zdarzeń. Powtarzające się cykle naprężeń spowodowały zmęczenie metalu. Doprowadziło to do powstania mikroskopijnych pęknięć w otworach na nity w pobliżu narożników okna.

Z każdym lotem pęknięcia te tylko trochę się powiększały. Były niewidoczne gołym okiem, dopóki nie było za późno. W końcu pęknięcie osiągnęło krytyczną długość, powodując rozerwanie kadłuba w powietrzu.

| Składnik awarii | Rola w katastrofie |

|---|---|

| Koncentrator stresu | Ostre narożniki okien |

| Typ obciążenia | Powtarzające się cykle zwiększania ciśnienia w kabinie |

| Mechanizm awarii | Inicjacja i propagacja pęknięć zmęczeniowych metalu |

| Miejsce inicjacji | Otwory na nity w punktach największego naprężenia |

Katastrofa Comet była sygnałem alarmowym dla całej branży lotniczej. Doprowadziła ona do obowiązkowych, rygorystycznych testów zmęczeniowych konstrukcji lotniczych i jest powodem, dla którego wszystkie okna samolotów są dziś owalne.

Katastrofy Comet dały bolesną, ale istotną lekcję. Koncentracja naprężeń w kwadratowych oknach, w połączeniu z efektami cyklicznego zwiększania ciśnienia i niedoceniania zmęczenia metalu, stworzyła idealną burzę dla awarii. Tragedia ta zasadniczo zmieniła standardy projektowania i bezpieczeństwa w lotnictwie.

Zaprojektuj oś odporną na zmęczenie materiału dla wagonu towarowego.

Projektowanie osi wagonu towarowego to świetna symulacja rzeczywistego projektu. Nie chodzi tylko o siłę, ale także o wytrzymałość. Oś musi być odporna na awarie w milionach cykli.

Nasz proces rozpoczyna się od zdefiniowania obciążeń. Następnie wybieramy odpowiedni materiał. Na koniec optymalizujemy geometrię i obliczamy jej trwałość zmęczeniową. Gwarantuje to, że oś spełnia wymagania dotyczące żywotności bez awarii.

Kluczowe etapy projektowania

| Etap | Cel | Metoda |

|---|---|---|

| 1. Definicja obciążenia | Przechwytywanie zmiennych naprężeń w świecie rzeczywistym | Analiza widma obciążenia |

| 2. Wybór materiału | Zapewniają wytrzymałość i odporność | Ocena właściwości materiału |

| 3. Optymalizacja geometrii | Minimalizacja koncentracji naprężeń | Analiza metodą elementów skończonych (MES) |

| 4. Obliczanie żywotności | Weryfikacja żywotności | Analiza trwałości zmęczeniowej |

Bliższe spojrzenie na proces projektowania

Przyjrzyjmy się bliżej symulacji projektu. Zdefiniowanie spektrum obciążeń jest najważniejszym pierwszym krokiem. Musimy uwzględnić zmienne obciążenia wynikające z niedoskonałości toru, zakrętów i sił hamowania. Te nieprzewidywalne obciążenia są główną przyczyną zmęczenie metalu.

Materiał i geometria

W przypadku tak wymagających zastosowań, kuta stal jest doskonałym wyborem. Jej struktura ziarna zapewnia doskonałą wytrzymałość i odporność na propagację pęknięć. W PTSMAKE często obrabiamy kute materiały o wysokiej wytrzymałości dla klientów z wymagających branż.

Następnie wykorzystujemy analizę elementów skończonych (MES). Skupiamy się na obszarach narażonych na duże obciążenia, takich jak czopy łożysk. MES pomaga nam zoptymalizować promienie zaokrągleń i przejścia średnic. Zmniejsza to koncentrację naprężeń, które są punktem wyjścia dla pęknięć zmęczeniowych. Nasza analiza wykazała, że nawet niewielkie korekty geometryczne mogą znacznie zwiększyć trwałość osi.

Zapewnienie długowieczności

Wreszcie, proste sprawdzenie naprężeń nie wystarczy. Przeprowadzamy szczegółowe obliczenia trwałości zmęczeniowej. Obejmuje to sumowanie uszkodzeń ze wszystkich różnych cykli obciążenia. Aby to zrobić, używamy metody takiej jak Zasada górnika19 aby zapewnić, że skumulowane uszkodzenie osi jest poniżej progu awarii przez cały okres użytkowania.

| Współczynnik projektowy | Znaczenie | Narzędzie do optymalizacji |

|---|---|---|

| Zmienne obciążenia | Wysoki | Analiza widma |

| Wybór materiału | Wysoki | Materiałoznawstwo |

| Punkty zapalne stresu | Wysoki | Oprogramowanie FEA |

| Łączne szkody | Wysoki | Wzory do obliczania długości życia |

Proces ten - definiowanie obciążeń, wybór materiałów, optymalizacja geometrii za pomocą MES i obliczanie trwałości zmęczeniowej - jest niezbędny. Zapewnia on, że oś wagonu towarowego jest zarówno mocna, jak i niezwykle trwała, zapobiegając katastrofalnym awariom i zapewniając bezpieczeństwo operacyjne na dłuższą metę.

Jak temperatura wpływa na cały proces analizy zmęczeniowej?

Integracja efektów termicznych jest krokiem, którego nie można pominąć. Nie jest to prosty dodatek. Temperatura zasadniczo zmienia całą analizę zmęczenia.

Podwyższone temperatury mają bezpośredni wpływ na zachowanie materiału. Ignorowanie tego faktu może prowadzić do katastrofalnych, nieoczekiwanych awarii.

Zmniejszona wytrzymałość materiału

Wraz ze wzrostem temperatury większość metali mięknie. Ich zdolność do wytrzymywania cyklicznych obciążeń spada. Może to znacznie skrócić żywotność komponentu. Musimy wziąć pod uwagę tę degradację.

Złożone mechanizmy uszkodzeń

Pojawiają się również nowe tryby uszkodzeń, takie jak pełzanie i cykle termiczne. Wprowadzają one złożone, napędzane odkształceniem uszkodzenia, które standardowa analiza często pomija.

| Wpływ temperatury | Wpływ na analizę zmęczenia materiału |

|---|---|

| Niższa granica plastyczności | Wymaga zaktualizowanych krzywych S-N |

| Zwiększona plastyczność | Wpływa na modele naprężenie-życie |

| Odkształcenie pełzające | Wprowadza zależność od czasu |

Jak więc właściwie dostosować przepływ pracy? Cały proces rozpoczyna się od zebrania odpowiednich danych. Standardowe właściwości materiału w temperaturze pokojowej nie są już wystarczające do dokładnych prognoz.

Dane materiałowe zależne od temperatury

Potrzebne są dane materiałowe w całym zakresie temperatur roboczych. Obejmuje to specyficzne dla temperatury krzywe S-N, krzywe E-N i dane pełzania. Bez tego analiza jest tylko zgadywaniem.

W PTSMAKE często współpracujemy z klientami w celu testowania materiałów w warunkach operacyjnych. Gwarantuje to, że nasza analiza jest oparta na rzeczywistej wydajności, a nie tylko na wartościach podręcznikowych.

Modyfikacja procesu analizy

Analiza musi uwzględniać te połączone efekty. Wiąże się to z uwzględnieniem obciążeń mechanicznych i termicznych jednocześnie, a nie w oderwaniu od siebie. Często konieczna jest analiza sekwencyjna lub w pełni sprzężona.

Cykle termiczne wprowadzają odkształcenia, które należy dodać do odkształceń mechanicznych. Ta złożona interakcja jest często modelowana przy użyciu określonych reguł akumulacji uszkodzeń, które czasami obejmują zasady takie jak Równanie Arrheniusa20 dla procesów zależnych od prędkości, takich jak pełzanie.

| Etap analizy | Podejście standardowe | Zmodyfikowane pod kątem temperatury |

|---|---|---|

| Dane materiałowe | Temperatura pomieszczenia Krzywa S-N | Właściwości zależne od temperatury |

| Ładowanie | Tylko cykle mechaniczne | Cykle mechaniczne + termiczne |

| Model uszkodzeń | Zasada górnika | Modele interakcji pełzanie-zmęczenie |

Temperatura zasadniczo zmienia analizę zmęczenia materiału. Zmniejsza wytrzymałość materiału i wprowadza złożone tryby uszkodzeń. Dostosowanie przepływu pracy wymaga użycia danych materiałowych zależnych od temperatury i zaawansowanych modeli, które uwzględniają zarówno obciążenia mechaniczne, jak i termiczne, aby zapewnić dokładne prognozy żywotności.

Odblokuj rozwiązania w zakresie zmęczenia metalu dzięki doświadczeniu PTSMAKE

Gotowy, aby zapewnić niezrównaną odporność na zmęczenie i trwałość w następnym projekcie? Skontaktuj się z PTSMAKE już teraz, aby uzyskać indywidualną wycenę precyzyjnej obróbki CNC lub formowania wtryskowego. Nasze doświadczenie w zakresie zmęczenia metalu i wysokiej jakości produkcji daje pewność, której potrzebujesz - od prototypu do produkcji.

Poznaj szczegółowe wyjaśnienie, w jaki sposób te mikroskopijne pasma tworzą się i prowadzą do awarii komponentów. ↩

Dowiedz się, jak ta kluczowa właściwość materiału wpływa na prognozy trwałości zmęczeniowej w analizie S-N. ↩

Dowiedz się, jak różne materiały reagują na wzrost naprężeń, co jest kluczowym czynnikiem w projektowaniu komponentów i doborze materiałów. ↩

Dowiedz się, jak naprężenia wewnętrzne wpływają na wytrzymałość materiału, nawet bez obciążeń zewnętrznych. ↩

Zrozumienie, w jaki sposób materiały trwale zmieniają kształt pod obciążeniem i dlaczego ma to kluczowe znaczenie dla analizy zmęczenia materiału. ↩

Poznaj ten kluczowy model do przewidywania trwałości zmęczeniowej w złożonych warunkach obciążenia. ↩

Dowiedz się, jak trwałe zmiany kształtu materiału wpływają na trwałość zmęczeniową i wydajność części. ↩

Dowiedz się, w jaki sposób to podejście projektowe nadaje priorytet bezpieczeństwu, zakładając istnienie wad. ↩

Dowiedz się więcej o procesach chemicznych przyspieszających zmęczenie korozyjne i sposobach ich łagodzenia. ↩

Kliknij, aby dowiedzieć się więcej o krzywej S-N i jej znaczeniu w analizie zmęczeniowej i doborze materiałów. ↩

Zrozumienie, w jaki sposób trwałe odkształcenie pod obciążeniem wpływa na żywotność materiału i konstrukcję części. ↩

Zrozumienie, w jaki sposób właściwości materiału mogą zmieniać się w zależności od kierunku i wpływać na wytrzymałość zmęczeniową. ↩

Zobacz, jak mikrostruktura materiału bezpośrednio wpływa na wytrzymałość komponentów i ogólną trwałość zmęczeniową. ↩

Dowiedz się, jak ten algorytm upraszcza złożone historie obciążeń do policzalnych cykli naprężeń do analizy. ↩

Dowiedz się, jak ustawienie tego parametru testowego ma kluczowe znaczenie dla oceny nieskończonej żywotności. ↩

Dowiedz się, w jaki sposób badanie powierzchni pęknięć pomaga zidentyfikować pierwotną przyczynę uszkodzenia materiału. ↩

Odkryj różnicę między makroskopowymi znakami plażowymi a mikroskopijnymi liniami, które oznaczają pojedyncze cykle naprężeń. ↩

Zrozumienie, w jaki sposób powtarzające się naprężenia, nawet poniżej ostatecznej wytrzymałości materiału, mogą prowadzić do awarii. ↩

Dowiedz się, jak ta reguła szacuje skumulowane uszkodzenia zmęczeniowe w zmiennych warunkach obciążenia. ↩

Zrozumienie podstawowego równania do modelowania, w jaki sposób temperatura przyspiesza degradację materiału i zjawiska pełzania. ↩