Wielu inżynierów zmaga się z projektami obróbki CNC stali nierdzewnej, które wymagają zarówno precyzji, jak i niezawodności. Wyzwanie staje się jeszcze większe, gdy potrzebne są części, które mogą wytrzymać trudne warunki środowiskowe przy zachowaniu wąskich tolerancji.

Obróbka CNC stali nierdzewnej łączy zaawansowane techniki produkcji z materiałami odpornymi na korozję, aby wytwarzać precyzyjne komponenty do zastosowań medycznych, lotniczych, motoryzacyjnych i przemysłowych, zapewniając doskonałą trwałość i wydajność.

W PTSMAKE pracuję z inżynierami, którzy potrzebują niezawodnych rozwiązań dla swoich najbardziej wymagających projektów. Obróbka stali nierdzewnej wymaga specjalistycznej wiedzy w zakresie doboru materiałów, strategii narzędziowych i kontroli jakości. Właściwe podejście może stanowić różnicę między częścią, która spełnia specyfikacje, a taką, która przekracza oczekiwania dotyczące wydajności. Niniejszy przewodnik obejmuje wszystko, od gatunków materiałów i wykończenia powierzchni po pokonywanie typowych wyzwań związanych z obróbką skrawaniem i zapewnianie stałej jakości.

Dlaczego stal nierdzewna jest preferowanym wyborem do obróbki CNC?

Czy kiedykolwiek zdarzyło Ci się wybrać metal na krytyczny komponent tylko po to, aby zobaczyć, jak koroduje lub zawodzi pod ciśnieniem? Ten pojedynczy wybór może zagrozić całemu projektowi, prowadząc do kosztownych zmian i opóźnień.

Stal nierdzewna jest preferowanym wyborem do obróbki CNC ze względu na wyjątkowe połączenie odporności na korozję, wysokiej wytrzymałości na rozciąganie, trwałości i właściwości higienicznych. Sprawia to, że jest to idealny materiał do produkcji niezawodnych, trwałych części dla wymagających branż, w których wydajność nie może być zagrożona.

Wybierając materiał, inżynierowie muszą zrównoważyć wydajność, koszty i możliwości produkcyjne. Stal nierdzewna często wyłania się jako lepsza opcja, szczególnie w przypadku części, które będą musiały stawić czoła wymagającym środowiskom operacyjnym. Jej reputacja opiera się nie tylko na błyszczącym wyglądzie; jest zbudowana na fundamencie solidnej nauki o materiałach, która przekłada się bezpośrednio na rzeczywiste korzyści. Sekret tkwi w jego składzie, przede wszystkim w zawartości chromu, który tworzy na powierzchni cienką, niewidoczną i odporną na korozję warstwę tlenku chromu. Proces ten, znany jako pasywacja1jest samonaprawiająca się; jeśli powierzchnia zostanie zarysowana, warstwa ochronna natychmiast się regeneruje, zapobiegając rdzewieniu i degradacji.

Rozpakowywanie podstawowych właściwości

Wartość stali nierdzewnej staje się jaśniejsza, gdy podzielimy jej podstawowe cechy, szczególnie w kontekście obróbki CNC.

Doskonała odporność na korozję

W przeciwieństwie do stali węglowej, która łatwo rdzewieje pod wpływem wilgoci, stal nierdzewna pozostaje obojętna w wielu środowiskach korozyjnych. Obejmuje to narażenie na działanie wody, chemikaliów i substancji kwaśnych. W naszych projektach w PTSMAKE widzieliśmy części wykonane ze stali nierdzewnej 316L działają bez zarzutu przez lata w zastosowaniach morskich, gdzie słona woda zniszczyłaby inne metale w ciągu kilku miesięcy.

Wyjątkowa wytrzymałość i trwałość

Stal nierdzewna oferuje doskonały stosunek wytrzymałości do masy. Niektóre gatunki mogą być poddawane obróbce cieplnej w celu osiągnięcia niewiarygodnie wysokiej wytrzymałości na rozciąganie, dzięki czemu nadają się do zastosowań wymagających dużych obciążeń, takich jak komponenty lotnicze i części maszyn przemysłowych. Ta nieodłączna wytrzymałość oznacza również odporność na zużycie, wgniecenia i zarysowania, zapewniając, że końcowa część zachowa swoją dokładność wymiarową i integralność przez cały okres użytkowania. Trwałość ta jest kluczowym czynnikiem przy projektowaniu komponentów, które muszą wytrzymać znaczne obciążenia mechaniczne.

Poniżej znajduje się uproszczone porównanie oparte na naszym doświadczeniu z popularnymi metalami w projektach obróbki CNC.

| Własność | Stal nierdzewna (np. 304) | Aluminium (np. 6061) | Stal węglowa (np. 1018) |

|---|---|---|---|

| Odporność na korozję | Doskonały | Dobry (ale może korodować) | Słaby (wymaga powłoki) |

| Wytrzymałość na rozciąganie | Wysoki | Średni | Średni |

| Gęstość | Wysoki | Niski | Wysoki |

| Obrabialność | Uczciwy do dobrego | Doskonały | Dobry |

| Odporność na ciepło | Doskonały | Uczciwy | Dobry |

Ta tabela pokazuje, dlaczego stal nierdzewna jest często wybierana, gdy trwałość i odporność są najważniejszymi priorytetami, nawet jeśli wiąże się to z większymi wyzwaniami podczas samego procesu obróbki.

Nieodłączne właściwości stali nierdzewnej przekładają się na znaczną długoterminową wartość, co jest kluczowym czynnikiem dla każdego projektu. Podczas gdy początkowy koszt materiału może być wyższa niż w przypadku, powiedzmy, stali węglowej, całkowity koszt posiadania jest często znacznie niższy. Jest to kwestia, którą zawsze podkreślam klientom, którzy koncentrują się wyłącznie na początkowej cenie za część. Prawdziwa opłacalność obejmuje konserwację, częstotliwość wymiany i koszty przestojów spowodowanych awarią części.

Długoterminowa wartość w wymagających branżach

Różne sektory wykorzystują specyficzne zalety stali nierdzewnej, co czyni ją jednym z najbardziej wszechstronnych materiałów dostępnych do produkcji o wysokiej precyzji.

Czynnik higieny: Krytyczny wymóg

W branżach takich jak medyczna, farmaceutyczna i przetwórstwa spożywczego higiena to nie tylko cecha - to ścisły wymóg regulacyjny. Nieporowata powierzchnia stali nierdzewnej zapobiega rozwojowi bakterii i sprawia, że jest ona niezwykle łatwa w czyszczeniu i sterylizacji. Gatunki takie jak 316L są standardem dla narzędzi chirurgicznych, kadzi farmaceutycznych i maszyn spożywczych, ponieważ mogą wytrzymać powtarzające się, surowe cykle sterylizacji bez degradacji. Gdy realizujemy projekt obróbki CNC stali nierdzewnej dla klienta z branży urządzeń medycznych, identyfikowalność materiału i wykończenie powierzchni mają kluczowe znaczenie dla zapewnienia bezpieczeństwa pacjentów.

Minimalizacja kosztów utrzymania przez cały okres eksploatacji

Pomyśl o części używanej na morskiej platformie wiertniczej lub w zakładzie przetwórstwa chemicznego. Koszt wymiany uszkodzonego komponentu to nie tylko cena samej części; obejmuje on robociznę, przestoje sprzętu i potencjalne zagrożenia dla bezpieczeństwa. Ponieważ Stal nierdzewna jest odporna Korozja i zużycie sprawiają, że wykonane z niego części wytrzymują znacznie dłużej. Ta jakość "ustaw i zapomnij" zmniejsza potrzebę częstych inspekcji, napraw lub powłok ochronnych, które mogą odpryskiwać lub zużywać się. Ta niezawodność sprawia, że jest to podstawa w infrastrukturze i przemyśle ciężkim.

Stała wydajność w ekstremalnych warunkach

Stal nierdzewna wyróżnia się tam, gdzie inne metale zawodzą. Niektóre stopy zachowują swoją wytrzymałość w bardzo wysokich temperaturach, dzięki czemu nadają się do komponentów silników i układów wydechowych. Z kolei gatunki austenityczne stają się jeszcze bardziej wytrzymałe w temperaturach kriogenicznych, dlatego są stosowane w urządzeniach do obsługi skroplonego gazu ziemnego (LNG).

| Przemysł | Typowy gatunek stali nierdzewnej | Kluczowy powód wyboru |

|---|---|---|

| Urządzenia medyczne | 316L, 17-4 PH | Biokompatybilność, sterylność |

| Lotnictwo i kosmonautyka | 15-5 PH, 304 | Wysoki stosunek wytrzymałości do masy, odporność na ciepło |

| Żywność i napoje | 304, 316 | Higieniczna powierzchnia, odporność na korozję |

| Marine | 316L | Doskonała odporność na korozję w słonej wodzie |

| Motoryzacja | 409, 304 | Odporność na ciepło (wydechy), trwałość |

Pokazuje to, w jaki sposób określone gatunki są dopasowywane do potrzeb przemysłu, podkreślając możliwości adaptacyjne materiału.

Podsumowując, popularność stali nierdzewnej w obróbce CNC jest zasłużona. Jej unikalne połączenie odporności na korozję, wysokiej wytrzymałości, trwałości i właściwości higienicznych sprawia, że jest to niezrównany wybór do krytycznych zastosowań. Podczas gdy inne materiały mogą oferować korzyści w określonych obszarach, takich jak waga lub koszt początkowy, stal nierdzewna zapewnia całościowe rozwiązanie, które gwarantuje długoterminową wydajność, niezawodność i wartość, zwłaszcza w środowiskach, w których awaria nie wchodzi w grę. Jest to materiał, który zapewnia spokój ducha.

Kluczowe branże wykorzystujące obróbkę CNC stali nierdzewnej.

Czy kiedykolwiek zastanawiałeś się, dlaczego stal nierdzewna jest domyślnym wyborem dla tak wielu krytycznych komponentów? Czy chodzi tylko o czysty wygląd, czy też istnieje głębszy, oparty na wydajności powód, dla którego branże stawiają na nią swoją reputację?

Obróbka CNC stali nierdzewnej jest niezbędna w sektorach takich jak medyczny, lotniczy, spożywczy i napojów oraz energetyczny. Unikalne połączenie odporności na korozję, wytrzymałości, higieny i odporności na ciepło sprawia, że jest to jedyny opłacalny materiał do zastosowań o wysokiej stawce, w których awaria po prostu nie wchodzi w grę.

Stal nierdzewna to nie tylko jeden materiał; to rodzina stopów, a każda branża ma swojego faworyta z bardzo konkretnych powodów. Wymagania stawiane częściom do narzędzi chirurgicznych są zupełnie inne niż w przypadku części do silników lotniczych. Zrozumienie tych niuansów jest kluczem do udanej produkcji.

Medycyna i opieka zdrowotna

W branży medycznej nie ma miejsca na błędy. Materiały nie mogą wchodzić w reakcje z ludzką tkanką, muszą być odporne na powtarzające się cykle sterylizacji i zachowywać integralność. To właśnie tutaj stal nierdzewna błyszczy. Narzędzia chirurgiczne, takie jak skalpele, kleszcze i rozwieracze, są zwykle obrabiane z gatunków takich jak 316L lub 440C. Oferują one ostre, trwałe krawędzie i mogą być autoklawowane niezliczoną ilość razy bez degradacji.

W przypadku implantów, takich jak śruby kostne lub protezy stawów, wybór materiału jest jeszcze bardziej krytyczny. Materiał musi wykazywać doskonałą Biokompatybilność2 aby zapobiec niepożądanym reakcjom w organizmie. W poprzednich projektach w PTSMAKE współpracowaliśmy z firmami produkującymi urządzenia medyczne w celu wytworzenia skomplikowanych elementów implantów, w których wykończenie powierzchni i czystość materiału, osiągnięte dzięki precyzyjnej obróbce CNC stali nierdzewnej, miały kluczowe znaczenie dla sukcesu urządzenia i bezpieczeństwa pacjenta.

Przemysł lotniczy i obronny

Przemysł lotniczy działa w ekstremalnych temperaturach, ciśnieniach i naprężeniach. Komponenty muszą być niezwykle wytrzymałe, a jednocześnie jak najlżejsze. Często stosowane są stale nierdzewne utwardzane wydzieleniowo, takie jak 17-4 PH. Zapewniają one wysoki stosunek wytrzymałości do masy wymagany dla części takich jak elementy podwozia, mocowania silnika i łączniki konstrukcyjne.

W tym przypadku odporność na korozję to nie tylko kwestia estetyki; chodzi o integralność strukturalną. Część samolotu wystawiona na działanie wilgoci atmosferycznej i płynów odladzających nie może z czasem ulec osłabieniu. Precyzyjna obróbka CNC zapewnia, że te złożone części spełniają wąskie tolerancje, co jest niezbędne do prawidłowego montażu i bezpiecznej pracy przy ogromnych obciążeniach fizycznych.

Przemysł motoryzacyjny

Choć w pierwszej chwili można pomyśleć o błyszczącej końcówce wydechu samochodu, stal nierdzewna to koń pociągowy w całym nowoczesnym pojeździe. Układy wydechowe, w tym kolektory i elementy katalizatora, są obrabiane z gatunków odpornych na wysoką temperaturę, aby wytrzymać ekstremalne temperatury i korozyjne gazy. Z naszego doświadczenia wynika, że wybór materiału ma bezpośredni wpływ na trwałość i wydajność układu emisji spalin.

Co więcej, krytyczne obudowy czujników, komponenty układu paliwowego i nadmuchiwacze poduszek powietrznych polegają na trwałości i niezawodności części ze stali nierdzewnej. Jest ona odporna na korozję spowodowaną solą drogową i czynnikami środowiskowymi, zapewniając prawidłowe działanie systemów bezpieczeństwa przez cały okres eksploatacji pojazdu.

| Przemysł | Wymagania podstawowe | Popularne gatunki stali nierdzewnej | Przykładowa aplikacja |

|---|---|---|---|

| Medyczny | Sterylizowalność, biokompatybilność | 316L, 420, 440C | Narzędzia chirurgiczne, implanty |

| Lotnictwo i kosmonautyka | Wysoki stosunek wytrzymałości do wagi | 17-4 PH, 15-5 PH | Elementy silnika, podwozie |

| Motoryzacja | Odporność na ciepło i korozję | 304, 409, 316 | Układy wydechowe, obudowy czujników |

Poza głośnymi światami medycyny i lotnictwa, obróbka CNC stali nierdzewnej jest cichym narzędziem w branżach, z którymi współpracujemy na co dzień. Wymagania są różne, ale główne powody wyboru stali nierdzewnej - trwałość, odporność i czystość - pozostają takie same.

Przetwarzanie żywności i napojów

Higiena jest najwyższym priorytetem w przemyśle spożywczym. Sprzęt musi być łatwo i dokładnie czyszczony, aby zapobiec rozwojowi bakterii. Stal nierdzewna, w szczególności gatunek 304, jest standardem dla wszystkiego, od zbiorników mieszających i systemów przenośników po zawory i armaturę. Jej nieporowata powierzchnia nie pozostawia miejsca do ukrycia się drobnoustrojów.

Odporność materiału na korozję powodowaną przez kwaśne produkty spożywcze i agresywne chemikalia czyszczące zapewnia długą żywotność i zapobiega zanieczyszczeniom. W PTSMAKE obrabialiśmy komponenty dla linii przetwórstwa spożywczego, gdzie gładkość wykończenia powierzchni była tak samo ważna jak dokładność wymiarowa, aby spełnić rygorystyczne normy spożywcze.

Sektor energetyczny

Od platform wiertniczych w oceanie po elektrownie jądrowe, sektor energetyczny wymaga komponentów, które mogą wytrzymać jedne z najtrudniejszych warunków na Ziemi. Zbiorniki ciśnieniowe, łopatki turbin i korpusy zaworów są często obrabiane z wytrzymałych gatunków stali nierdzewnej. Części te muszą radzić sobie z ekstremalnymi ciśnieniami, wysokimi temperaturami i silnie korozyjnymi substancjami, takimi jak siarkowodór.

Niezawodność pojedynczego zaworu może mieć krytyczne znaczenie dla bezpieczeństwa i wydajności całej instalacji. Połączenie wytrzymałości i odporności na korozję oferowane przez specjalistyczne stopy stali nierdzewnej sprawia, że są one niezbędne w tych krytycznych zastosowaniach, zapewniając bezpieczne działanie sprzętu przez dłuższy czas bez awarii.

Elektronika i towary konsumpcyjne

W świecie elektroniki stal nierdzewna zapewnia zarówno funkcjonalność, jak i formę. Jest wykorzystywana do tworzenia trwałych i estetycznych obudów dla wysokiej klasy smartfonów, laptopów i smartwatchów. Poza wyglądem, jej właściwości są kluczowe dla wydajności. Stal nierdzewna zapewnia doskonałą sztywność strukturalną, chroniąc delikatne elementy wewnętrzne.

Może być również stosowana do ekranowania EMI (zakłóceń elektromagnetycznych), co ma kluczowe znaczenie dla zapewnienia prawidłowego działania wrażliwej elektroniki. W przypadku złączy i wewnętrznej obudowy, obróbka CNC stali nierdzewnej zapewnia precyzję wymaganą w przypadku małych, złożonych części, które muszą idealnie do siebie pasować.

| Przemysł | Wymagania podstawowe | Popularne gatunki stali nierdzewnej | Przykładowa aplikacja |

|---|---|---|---|

| Żywność i napoje | Higiena, łatwość czyszczenia | 304, 316 | Zbiorniki przetwórcze, części przenośników |

| Energia | Odporność na ciśnienie i korozję | Duplex, 316, 304 | Zawory, zbiorniki ciśnieniowe |

| Elektronika | Trwałość, estetyka, ekranowanie | 303, 304 | Obudowy, złącza, obudowy |

Od ratujących życie narzędzi chirurgicznych po systemy zasilające nasz świat, obróbka CNC stali nierdzewnej jest podstawą nowoczesnego przemysłu. Jej wszechstronność jest niezrównana, zapewniając rozwiązania tam, gdzie wytrzymałość, odporność na korozję i higiena mają kluczowe znaczenie. Kluczowe sektory, takie jak medyczny, lotniczy, motoryzacyjny, spożywczy, energetyczny i elektroniczny, polegają na niezawodności i precyzji, którą zapewniają tylko obrobiona stal nierdzewna może zaoferować. To zaufanie opiera się na sprawdzonej zdolności materiału do działania w najbardziej wymagających warunkach, jakie można sobie wyobrazić.

Produkcja złożonych części: Spełnianie wymagań w zakresie precyzji i tolerancji.

Czy kiedykolwiek zdarzyło Ci się, że genialny projekt nie został zrealizowany z powodu ograniczeń produkcyjnych? Czy wąskie tolerancje w złożonych częściach ze stali nierdzewnej są ciągłym wyzwaniem, zmuszającym do upraszczania wizji?

Obróbka CNC stali nierdzewnej umożliwia tworzenie złożonych części o wąskich tolerancjach przy użyciu maszyn wieloosiowych i zaawansowanego oprogramowania CAD/CAM. Proces ten przekłada skomplikowane projekty cyfrowe na fizyczne komponenty z precyzją, która jest niezbędna w branżach takich jak lotnicza, medyczna i motoryzacyjna.

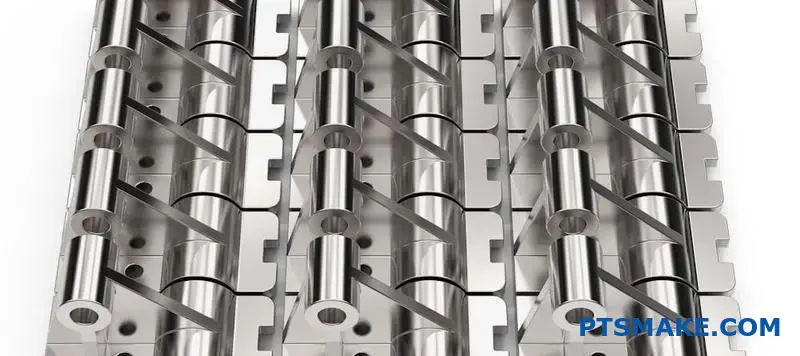

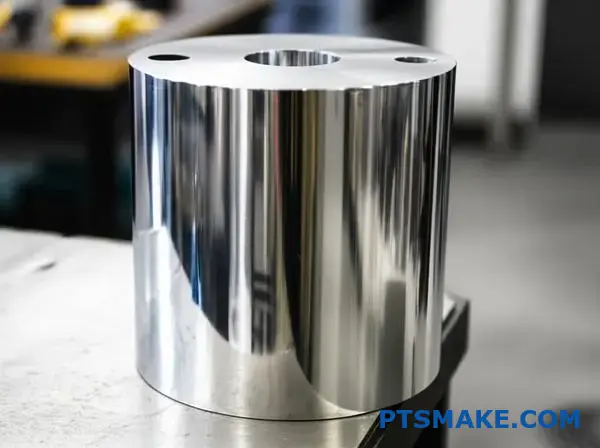

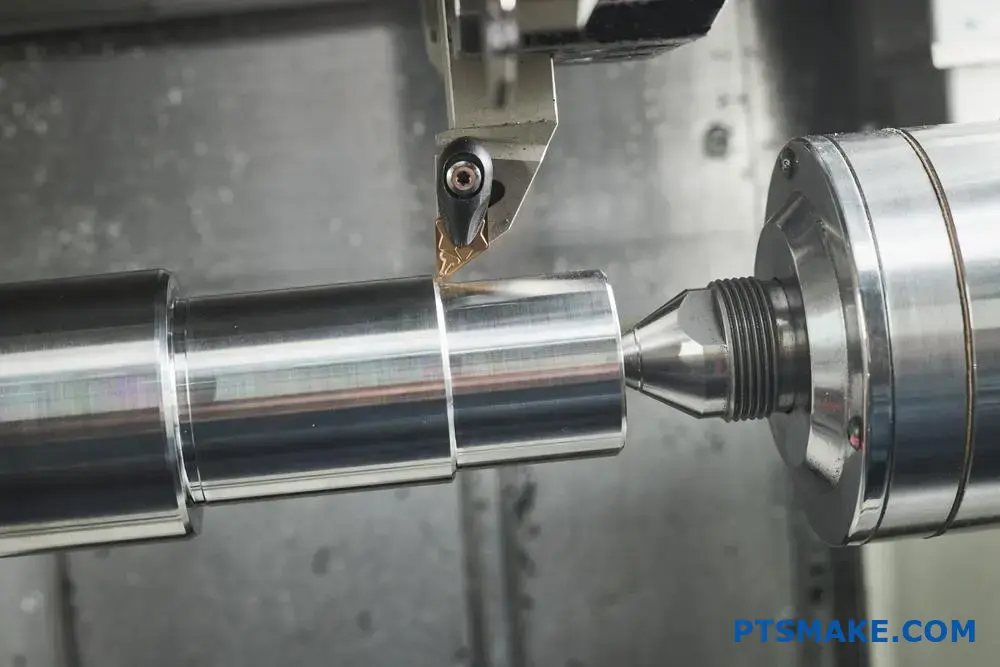

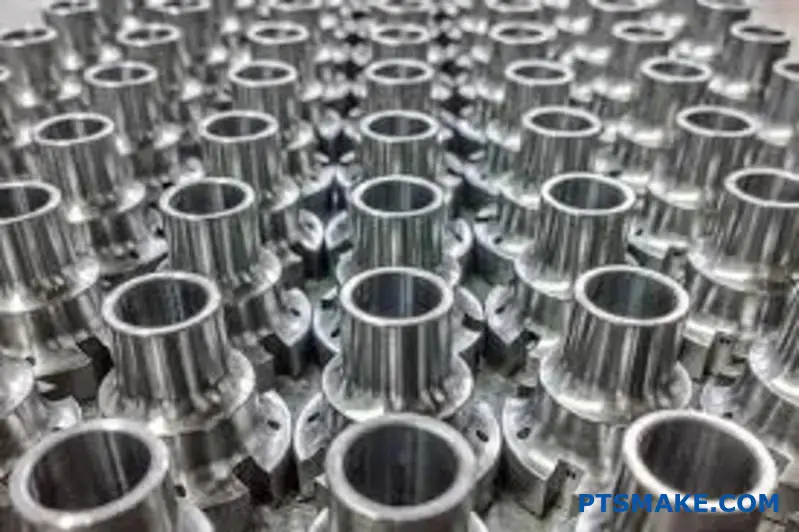

Części2:

Części3:

Osiągnięcie zarówno złożoności, jak i precyzji części ze stali nierdzewnej nie jest magią; to wynik starannie zintegrowanej technologii. U podstaw tych możliwości leży ewolucja od podstawowych maszyn CNC do zaawansowanych systemów wieloosiowych.

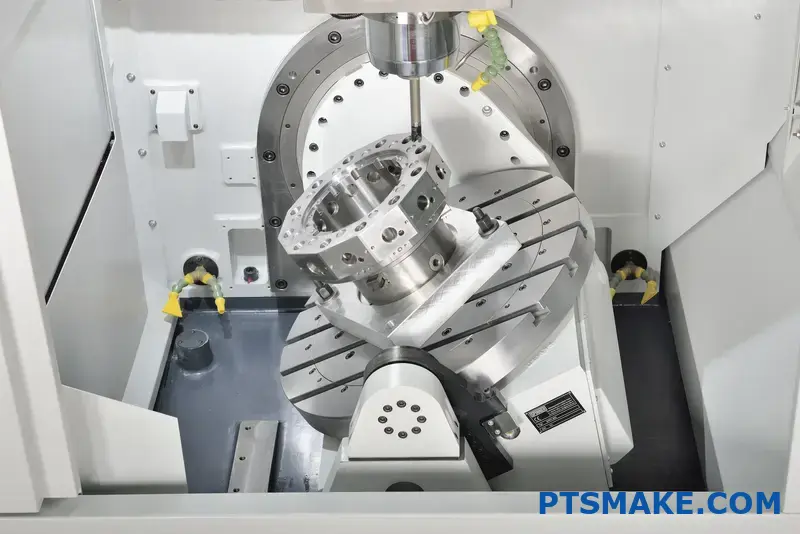

Rola obróbki wieloosiowej

Tradycyjne maszyny CNC działają w trzech osiach (X, Y i Z), co świetnie sprawdza się w przypadku prostszych części. Jednak w przypadku złożonych geometrii podejście to wymaga wielu ustawień. Za każdym razem, gdy część jest poddawana ponownej obróbce, istnieje ryzyko wprowadzenia drobnych błędów, które kumulują się i mogą spowodować przekroczenie tolerancji. W tym miejscu obróbka 5-osiowa staje się przełomem. Pozwalając narzędziu tnącemu i obrabianemu przedmiotowi poruszać się jednocześnie wzdłuż pięciu osi, maszyna 5-osiowa może podejść do części pod niemal dowolnym kątem. Ta zdolność drastycznie zmniejsza liczbę potrzebnych ustawień, często do jednego. To podejście "done-in-one" ma fundamentalne znaczenie dla utrzymania wąskich tolerancji na elementach o złożonych relacjach między sobą. Zaawansowane funkcje maszyny kinematyka3 pozwalają na tak płynne i precyzyjne ruchy, przekształcając złożony model cyfrowy w rzeczywisty obiekt bez utraty wierności.

Integracja CAD/CAM: Cyfrowy wątek

Najbardziej zaawansowana maszyna jest bezużyteczna bez jasnego zestawu instrukcji. W tym miejscu integracja projektowania wspomaganego komputerowo (CAD) i wytwarzania wspomaganego komputerowo (CAM) ma kluczowe znaczenie. Proces rozpoczyna się od modelu 3D CAD, cyfrowego planu części. Model ten jest następnie importowany do oprogramowania CAM, które generuje ścieżki narzędzi - dokładny kod G, który będzie wykonywany przez maszynę CNC. Płynna integracja CAD i CAM ma kluczowe znaczenie, ponieważ zapewnia, że zamierzenia projektowe są doskonale przekładane na polecenia maszyny. W PTSMAKE odkryliśmy, że ta ścisła cyfrowa nić minimalizuje ryzyko błędów translacji danych, które mogą być ukrytym źródłem niedokładności. Pozwala to naszym programistom na wirtualną symulację całego procesu obróbki, wychwytując potencjalne kolizje i optymalizując ścieżki narzędzi pod kątem wydajności i wykończenia powierzchni przed wycięciem pojedynczego kawałka stali nierdzewnej.

Porównanie obróbki 3- i 5-osiowej

Aby lepiej zilustrować różnicę, poniżej przedstawiamy porównanie tych technologii dla obróbki CNC stali nierdzewnej:

| Cecha | 3-osiowa obróbka CNC | 5-osiowa obróbka CNC |

|---|---|---|

| Złożoność części | Najlepsze do pryzmatycznych części 2.5D | Idealny do złożonych krzywizn, podcięć i skomplikowanych geometrii |

| Liczba konfiguracji | Często wymagane są wielokrotne konfiguracje | Zazwyczaj jedna lub dwie konfiguracje ("done-in-one") |

| Dokładność | Dobre, ale układanie tolerancji może być problemem | Najwyższa jakość, ponieważ eliminowane są błędy ponownego mocowania |

| Oprzyrządowanie | Narzędzia o standardowej długości | Możliwość użycia krótszych, sztywniejszych narzędzi dla lepszego wykończenia powierzchni |

| Czas cyklu | Dłuższy ze względu na wiele konfiguracji | Szybsza obróbka złożonych części dzięki obróbce ciągłej |

To porównanie jasno pokazuje, dlaczego obróbka 5-osiowa jest najlepszym wyborem do produkcji skomplikowanych komponentów ze stali nierdzewnej wymaganych przez najbardziej wymagające branże.

Teoretyczne możliwości zaawansowanej obróbki CNC są imponujące, ale ich prawdziwa wartość przejawia się w rzeczywistych zastosowaniach. Niektóre branże w dużym stopniu polegają na zdolności do produkcji złożonych części ze stali nierdzewnej, w przypadku których awaria nie wchodzi w grę.

Urządzenia medyczne: Precyzja dla zdrowia ludzkiego

W branży medycznej komponenty muszą być bezbłędne. Pomyśl o narzędziach chirurgicznych, implantach ortopedycznych lub częściach do sprzętu diagnostycznego. Często mają one złożone, organiczne kształty, które muszą być idealnie gładkie i wolne od mikroskopijnych zadziorów, w których mogłyby ukrywać się bakterie. Stal nierdzewna jest powszechnym wyborem ze względu na jej odporność na korozję i biokompatybilność. Zastosowanie 5-osiowa obróbka CNCMożemy tworzyć skomplikowane elementy, takie jak śruby kostne o złożonych profilach gwintu lub narzędzia endoskopowe z wewnętrznymi kanałami, zachowując przy tym tolerancje mierzone w mikronach. Bazując na naszym doświadczeniu z klientami z branży medycznej, możliwość uzyskania doskonałego wykończenia powierzchni bezpośrednio z maszyny zmniejsza potrzebę intensywnej obróbki końcowej, co jest zarówno oszczędnością kosztów, jak i czasu.

Zespoły lotnicze i kosmiczne: Lekkość i wytrzymałość

Inżynieria lotnicza to ciągłe balansowanie między wytrzymałością, wagą i wydajnością. Stopy stali nierdzewnej są stosowane w krytycznych komponentach, takich jak mocowania silnika, części układu paliwowego i złączki hydrauliczne które muszą wytrzymywać ekstremalne temperatury i ciśnienia. Obróbka CNC pozwala inżynierom projektować części o złożonych strukturach wewnętrznych i cienkich ściankach w celu zmniejszenia masy bez poświęcania integralności strukturalnej. Na przykład, pojedynczy blok stali nierdzewnej może być obrabiany w złożony korpus zaworu z przecinającymi się kanałami cieczy i punktami montażowymi. Taka monolityczna konstrukcja jest znacznie mocniejsza niż komponent złożony z wielu części, a tylko zaawansowana obróbka wieloosiowa może wyprodukować taką część wydajnie i dokładnie.

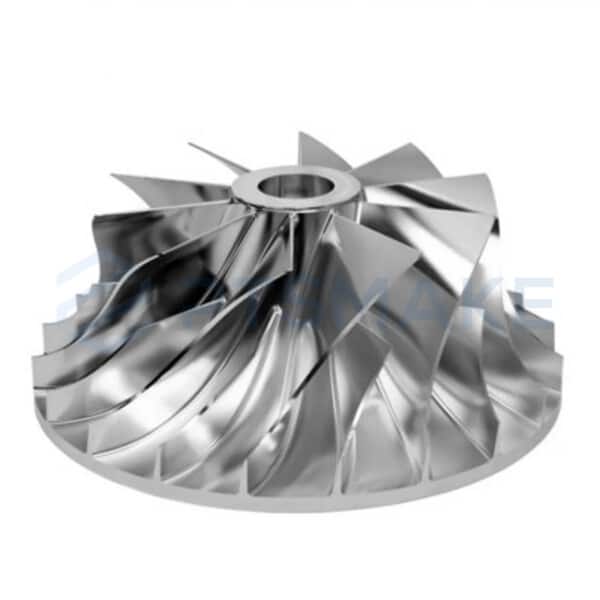

Części samochodowe: Trwałość pod presją

Podczas gdy przemysł motoryzacyjny jest bardzo wrażliwy na koszty, komponenty o krytycznym znaczeniu dla wydajności nadal wymagają najlepszych procesów produkcyjnych. Części do wysokowydajnych silników, turbosprężarek i układów wtrysku paliwa często mają niezwykle złożoną geometrię zaprojektowaną w celu optymalizacji przepływu płynu i wytrzymania intensywnego ciepła i wibracji. Weźmy pod uwagę koło turbiny turbosprężarki; jego zakrzywione łopatki muszą być identyczne i idealnie wyważone, aby działać przy ponad 100 000 obrotów na minutę. Obróbka CNC stali nierdzewnej jest jedynym praktycznym sposobem produkcji takich części z wymaganą powtarzalnością i precyzją.

| Przemysł | Przykładowa część ze stali nierdzewnej | Kluczowe wyzwanie związane z obróbką |

|---|---|---|

| Medyczny | Implant ortopedyczny (np. trzpień biodrowy) | Złożone krzywe organiczne, doskonałe wykończenie powierzchni |

| Lotnictwo i kosmonautyka | Blok rozdzielacza hydraulicznego | Głębokie kieszenie, przecinające się otwory wewnętrzne, cienkie ścianki |

| Motoryzacja | Dysza wtryskiwacza paliwa | Mikro otwory, skomplikowane kanały wewnętrzne |

| Elektronika | Radiator dla urządzenia o dużej mocy | Płetwy o dużej gęstości, złożone elementy montażowe |

Przykłady te podkreślają, że nowoczesna technologia CNC nie jest tylko opcją; jest niezbędnym czynnikiem umożliwiającym innowacje w wielu krytycznych branżach.

Ostatecznie produkcja złożonych części ze stali nierdzewnej o wąskich tolerancjach opiera się na połączeniu technologii i wiedzy specjalistycznej. Wieloosiowa obróbka CNC minimalizuje błędy konfiguracji, a silna integracja CAD/CAM zapewnia wierność projektu. To potężne połączenie umożliwia produkcję skomplikowanych, wysokowydajnych komponentów wymaganych przez krytyczne branże, takie jak medyczna, lotnicza i motoryzacyjna. Przekształca złożony projekt cyfrowy w precyzyjną rzeczywistość fizyczną, umożliwiając innowacje, które kiedyś uważano za niemożliwe do wyprodukowania.

Gatunki materiałów: Wybór odpowiedniej stali nierdzewnej do każdego zastosowania?

Czy kiedykolwiek czułeś się przytłoczony liczbą dostępnych gatunków stali nierdzewnej? Wybór niewłaściwego gatunku może łatwo zagrozić integralności części i zwiększyć koszty produkcji.

Wybór odpowiedniej stali nierdzewnej wiąże się z dopasowaniem jej unikalnych właściwości - takich jak skrawalność stali 303 lub odporność na korozję stali 316L - do wymagań funkcjonalnych i środowiskowych danego zastosowania. Ta krytyczna decyzja jest podstawą udanej obróbki CNC stali nierdzewnej, zapewniając zarówno wydajność, jak i opłacalność.

Gdy mówimy o obróbce CNC stali nierdzewnej, nie wszystkie gatunki są sobie równe. Dokonany wybór ma bezpośredni wpływ na czas obróbki, trwałość narzędzia, koszt i wydajność końcowej części. Przyjrzyjmy się kilku najpopularniejszym gatunkom stali, które obsługujemy w PTSMAKE.

Gatunki stali: Stal nierdzewna 303 i 304

Są to dwa najpopularniejsze gatunki w kategorii Austenityczny4 rodziny, ale służą różnym celom. Pomyśl o nich jak o kuzynach z różnymi osobowościami.

Stal nierdzewna 303: Mistrz obrabialności

Jeśli głównym priorytetem jest łatwość obróbki skrawaniem, stal 303 jest najlepszym wyborem. Gatunek ten jest często nazywany "gatunkiem do swobodnej obróbki", ponieważ zawiera siarkę, która pomaga rozbijać wióry podczas cięcia. Ten niewielki dodatek znacznie poprawia skrawalność, zmniejsza zużycie narzędzi i może obniżyć całkowity koszt obróbki CNC. Korzyść ta wiąże się jednak z pewnym kompromisem: zawartość siarki nieznacznie zmniejsza odporność na korozję i sprawia, że gatunek ten nie nadaje się do spawania.

- Najlepsze dla: Wały, koła zębate, złączki i złożone części, w przypadku których głównym wyzwaniem jest skomplikowana obróbka.

- Unikać, jeśli: Część wymaga spawania lub będzie narażona na działanie środowisk silnie korozyjnych, zwłaszcza morskich lub chemicznych.

Stal nierdzewna 304: Wszechstronny

304 to najbardziej wszechstronna i powszechnie stosowana stal nierdzewna. Oferuje ona doskonałą równowagę między odpornością na korozję, plastycznością i wytrzymałością. Chociaż nie jest tak łatwa w obróbce jak 303, jej doskonała odporność na korozję i spawalność sprawiają, że nadaje się do szerokiego zakresu zastosowań. Litera "L" w oznaczeniu 304L oznacza niską zawartość węgla, co poprawia spawalność poprzez zminimalizowanie wytrącania się węglików w szwach spawalniczych.

Oto krótkie porównanie oparte na naszym doświadczeniu:

| Cecha | Stal nierdzewna 303 | Stal nierdzewna 304/304L |

|---|---|---|

| Obrabialność | Doskonały | Dobry |

| Odporność na korozję | Dobry | Doskonały |

| Spawalność | Słaby | Doskonały |

| Koszt | Nieco wyższy (materiał) | Nieco niższy (materiał) |

| Typowe zastosowanie | Skomplikowane, obrabiane maszynowo części | Sprzęt spożywczy, architektoniczny |

Wybór między nimi często sprowadza się do prostego pytania: czy skrawalność jest ważniejsza niż odporność na korozję i spawalność? Jeśli część jest złożona, 303 może zaoszczędzić na kosztach obróbki. Jeśli musi wytrzymać działanie czynników atmosferycznych lub być spawana, 304/304L jest bezpieczniejszym wyborem.

Wychodząc poza zwykłe konie robocze, przyjrzyjmy się gatunkom zaprojektowanym dla bardziej wymagających środowisk. Gdy projekt wymaga doskonałej odporności na korozję lub wyjątkowej wytrzymałości, sięgamy po specjalistyczne materiały, takie jak stal nierdzewna 316 i 17-4PH. Są to gatunki premium, a zrozumienie ich konkretnych zalet ma kluczowe znaczenie dla wysokowydajnych zastosowań.

Gatunki o wysokiej wydajności: 316 I 17-4PH

Gdy gatunki ogólnego przeznaczenia, takie jak 304, nie dają rady, trzeba zrobić krok naprzód. Te dwa gatunki oferują rozwiązania dla środowisk, w których awaria nie wchodzi w grę.

Stal nierdzewna 316/316L: Walka z korozją

Stal 316 to twardsza i bardziej odporna odmiana stali 304. Kluczową różnicą jest dodatek molibdenu, który znacznie zwiększa odporność na korozję, zwłaszcza spowodowaną chlorkami i innymi rozpuszczalnikami przemysłowymi. Sprawia to, że jest to standard w zastosowaniach morskich, implantach medycznych i urządzeniach do przetwarzania żywności, w których stosowane są agresywne chemikalia czyszczące. Podobnie jak 304L, 316L ma niższą zawartość węgla w celu poprawy spawalności. Chociaż jego skrawalność jest nieco gorsza niż 304 ze względu na jego wytrzymałość, kompromis jest często konieczny dla długoterminowej trwałości.

- Najlepsze dla: Sprzęt morski, urządzenia medyczne, sprzęt do przetwarzania chemicznego i części farmaceutyczne.

- Rozważania: Koszt materiału jest wyższy niż 304 i wymaga wolniejszych prędkości obróbki, co może zwiększyć koszt jednostkowy.

Stal nierdzewna 17-4PH: Król wytrzymałości

17-4PH jest klasą samą w sobie. Jest to martenzytyczna stal nierdzewna utwardzana wydzieleniowo (PH), co oznacza, że może być poddawana obróbce cieplnej w celu osiągnięcia bardzo wysokich poziomów wytrzymałości i twardości, często porównywalnych z niektórymi stalami narzędziowymi. Oferuje świetne połączenie wysokiej wytrzymałości, dobrej odporności na korozję (lepszej niż 303, ale ogólnie mniejszej niż 316) i dobrej ciągliwości. Ta unikalna kombinacja sprawia, że jest to ulubiona stal w przemyśle lotniczym, obronnym i wysokowydajnych maszynach. Obróbka 17-4PH jest zwykle wykonywana w stanie wyżarzonym przed obróbką cieplną do końcowej twardości.

| Cecha | Stal nierdzewna 316/316L | Stal nierdzewna 17-4PH |

|---|---|---|

| Podstawowa zaleta | Doskonała odporność na korozję | Wysoka wytrzymałość i twardość |

| Możliwość obróbki cieplnej | Nie (tylko wyżarzone) | Tak (utwardzanie przez opady atmosferyczne) |

| Odporność na korozję | Najlepszy | Od dobrego do doskonałego |

| Obrabialność | Uczciwy | Fair (w stanie wyżarzonym) |

| Typowe zastosowanie | Morskie, medyczne, chemiczne | Lotnictwo i kosmonautyka, Obronność, Formy |

W naszych projektach w PTSMAKE wybór jest jasny. Jeśli część będzie mieszkać w pobliżu oceanu lub będzie narażona na działanie agresywnych chemikaliów, zaczynamy od 316L. Jeśli głównym wymogiem jest ekstremalna wytrzymałość na rozciąganie i odporność na zużycie elementu mechanicznego, 17-4PH jest prawie zawsze odpowiedzią.

Wybór odpowiedniego gatunku stali nierdzewnej jest krytycznym pierwszym krokiem w każdym projekcie obróbki CNC. Wybór równoważy potrzeby w zakresie wydajności z ograniczeniami budżetowymi. W przypadku ogólnych zastosowań, 304 jest wszechstronnym punktem wyjścia, podczas gdy 303 oferuje oszczędność kosztów w przypadku złożonych części dzięki lepszej obrabialności. W przypadku bardziej wymagających zadań, 316L zapewnia doskonałą odporność na korozję w trudnych warunkach, a 17-4PH zapewnia wyjątkową wytrzymałość elementów mechanicznych poddawanych dużym obciążeniom. Zrozumienie tych kluczowych różnic gwarantuje, że końcowa część jest zoptymalizowana pod kątem sukcesu.

Techniki wykańczania powierzchni części CNC ze stali nierdzewnej.

Czy kiedykolwiek zastanawiałeś się, czy wykończenie Twojej części CNC ze stali nierdzewnej jest naprawdę zoptymalizowane pod kątem środowiska, w którym się znajduje, czy tylko dla wyglądu? Czy jesteś pewien, że wybrałeś najlepszą możliwą obróbkę?

Najbardziej efektywne wykończenia powierzchni części CNC ze stali nierdzewnej to piaskowanie, polerowanie, pasywacja i malowanie proszkowe. Każda z tych technik w unikalny sposób poprawia właściwości, takie jak odporność na korozję, estetyka i łatwość czyszczenia, a właściwy wybór zależy wyłącznie od ostatecznego zastosowania części i wymagań dotyczących wydajności.

Gdy część ze stali nierdzewnej opuszcza maszynę CNC, jej powierzchnia jest funkcjonalna, ale często nie jest w pełni zoptymalizowana pod kątem jej końcowego zastosowania. Wybór wykończenia to nie tylko kwestia estetyki; to krytyczna decyzja inżynieryjna, która wpływa na wydajność i żywotność. Przyjrzyjmy się dwóm najpopularniejszym metodom wykończenia mechanicznego.

Wykończenia mechaniczne: Zmiana tekstury powierzchni

Wykończenia mechaniczne fizycznie zmieniają powierzchnię metalu. Dwie podstawowe metody stosowane w PTSMAKE to piaskowanie i polerowanie, z których każda oferuje różne korzyści w zależności od celów projektu.

Śrutowanie dla jednolitego, matowego wyglądu

Obróbka strumieniowo-ścierna polega na wyrzucaniu pod wysokim ciśnieniem drobnego ścierniwa, zazwyczaj szklanych kulek, na powierzchnię części. Proces ten usuwa cienką, odbarwioną warstwę pozostałą po obróbce i tworzy jednolite, bezkierunkowe, matowe wykończenie. Doskonale nadaje się do redukcji odblasków, co jest krytycznym wymogiem w wielu zastosowaniach optycznych i medycznych.

Efekt kulkowania kulek pomaga również złagodzić naprężenia powierzchniowe powstające podczas procesu obróbki CNC stali nierdzewnej. Z naszych testów wynika, że może to nieznacznie poprawić trwałość zmęczeniową. Jednak jego głównymi zaletami są estetyczna jednolitość i stworzenie doskonałej powierzchni do przylegania farby lub innych powłok.

Polerowanie zapewniające gładkość i łatwość czyszczenia

Polerowanie wykorzystuje materiały ścierne do stopniowego wygładzania powierzchni, redukując mikroskopijne szczyty i doliny. Może to być zarówno standardowe szczotkowane wykończenie #4, powszechne w urządzeniach kuchennych, jak i lustrzane wykończenie #8, które jest wysoce odblaskowe i gładkie. Gładsza powierzchnia jest mniej podatna na gromadzenie się bakterii lub zanieczyszczeń, dzięki czemu polerowanie jest standardem w przypadku części przeznaczonych do kontaktu z żywnością, farmaceutycznych i medycznych. Znacząco wzmacnia również pasywną warstwę tlenku chromu, zwiększając odporność na korozję przed czynnikami środowiskowymi, które mogą powodować tribokorozja5.

Wybór pomiędzy tymi dwoma często sprowadza się do zrównoważenia funkcjonalności z wyglądem.

| Cecha | Śrutowanie | Polerowanie |

|---|---|---|

| Estetyka | Jednolite, matowe, nieodblaskowe | Od satynowych po lustrzane, odbijające światło |

| Główny cel | Jednolity wygląd, redukcja odblasków | Lepsza gładkość, łatwość czyszczenia i połysk |

| Chropowatość (Ra) | Nieznacznie zwiększa chropowatość powierzchni | Znacznie zmniejsza chropowatość powierzchni |

| Najlepsze dla | Urządzenia medyczne, części lotnicze, powlekanie wstępne | Sprzęt spożywczy, elektronika użytkowa |

Podczas gdy wykończenia mechaniczne modyfikują teksturę powierzchni, obróbka chemiczna i nakładana zmienia skład chemiczny powierzchni lub dodaje całkowicie nową warstwę. Metody te są niezbędne do maksymalizacji odporności na korozję lub zmiany koloru i trwałości części.

Wykończenia chemiczne i nakładane: Wzmocnienie ochrony

W przypadku zastosowań wymagających najwyższego poziomu odporności na korozję lub specyficznej estetyki, której nie można osiągnąć za pomocą środków mechanicznych, stosujemy zabiegi takie jak pasywacja i malowanie proszkowe.

Pasywacja: Maksymalizacja wewnętrznej odporności na korozję

Jest to prawdopodobnie najbardziej krytyczny etap wykańczania części do obróbki CNC ze stali nierdzewnej przeznaczonych do środowisk korozyjnych. Pasywacja nie jest powłoką. Jest to proces chemiczny wykorzystujący łagodny kwas (zazwyczaj kwas azotowy lub cytrynowy) w celu usunięcia wolnego żelaza i innych zanieczyszczeń pozostawionych na powierzchni przez narzędzia tnące i obsługę. Proces ten pogłębia i wzmacnia naturalnie występującą, pasywną warstwę tlenku chromu, która nadaje stali nierdzewnej słynną odporność na korozję.

W poprzednich projektach z klientami z branży morskiej pominięcie pasywacji nie wchodziło w grę. Świeżo obrobiona część nierdzewna bez pasywacji wykazywałaby oznaki rdzy znacznie szybciej niż pasywowana, gdy była wystawiona na działanie słonej wody.

Malowanie proszkowe: Dodawanie koloru i trwałości

Malowanie proszkowe polega na elektrostatycznym nakładaniu suchego, sproszkowanego polimeru na część, a następnie utwardzaniu go pod wpływem ciepła. Powoduje to stopienie proszku w ciągłą, trwałą powłokę, która jest znacznie twardsza niż konwencjonalna farba. Zapewnia doskonałą ochronę przed zadrapaniami, chemikaliami i czynnikami atmosferycznymi.

Chociaż oferuje niemal nieograniczoną paletę kolorów, ważne jest, aby pamiętać, że pokrywa metaliczny wygląd stali nierdzewnej. Jest to idealny wybór, gdy część musi mieć określony kolor ze względu na markę lub bezpieczeństwo, lub gdy jest narażona na ekstremalne narażenie chemiczne, gdzie dodatkowa bariera jest korzystna.

Oto jak wypadają te dwie potężne opcje:

| Cecha | Pasywacja | Malowanie proszkowe |

|---|---|---|

| Typ procesu | Obróbka chemiczna (bez dodatkowej warstwy) | Nałożona powłoka (dodaje warstwę polimeru) |

| Wygląd | Brak znaczących zmian w wyglądzie metalu | Nieprzezroczyste, dostępne w wielu kolorach i teksturach |

| Główna korzyść | Maksymalizuje naturalną odporność na korozję | Dodaje kolor, trwałość i barierę chemiczną |

| Najlepsze dla | Przemysł medyczny, lotniczy, morski, przetwórstwo żywności | Sprzęt outdoorowy, części samochodowe, branding |

Wybór odpowiedniego wykończenia powierzchni części CNC ze stali nierdzewnej wykracza poza zwykłą estetykę. Techniki takie jak piaskowanie i polerowanie zmieniają teksturę powierzchni dla potrzeb funkcjonalnych lub wizualnych, podczas gdy pasywacja ma kluczowe znaczenie dla maksymalizacji naturalnej odporności materiału na korozję. Aby zapewnić najwyższą trwałość i opcje kolorystyczne, malowanie proszkowe zapewnia wytrzymałą warstwę ochronną. Ostateczny wybór zawsze zależy od konkretnego zastosowania części, środowiska i wymagań dotyczących wydajności, zapewniając długowieczność i niezawodność w terenie.

Pokonywanie typowych wyzwań w obróbce CNC stali nierdzewnej.

Zmagasz się z zacinającymi się narzędziami, słabym wykończeniem powierzchni lub częściami, które nie spełniają specyfikacji podczas obróbki stali nierdzewnej? Frustracje te mogą zakłócić harmonogram projektu i zwiększyć koszty.

Pomyślna obróbka stali nierdzewnej zależy od wyboru odpowiednich narzędzi z węglików spiekanych, stosowania niskich prędkości z dużymi prędkościami posuwu w celu zarządzania utwardzaniem podczas pracy oraz stosowania solidnej strategii chłodzenia. Kroki te zapobiegają nadmiernemu zużyciu narzędzi i zapewniają dokładność wymiarową.

Wytrzymałość i odporność na korozję stali nierdzewnej sprawiają, że jest to fantastyczny materiał, ale te same właściwości powodują znaczne utrudnienia w obróbce CNC. Trzej najwięksi winowajcy to hartowanie robocze, zużycie narzędzi i zarządzanie ciepłem. Zrozumienie, jak radzić sobie z nimi indywidualnie i zbiorowo, jest kluczem do sukcesu. Z naszego doświadczenia w PTSMAKE wynika, że systematyczne podejście do tych podstawowych kwestii od samego początku pozwala zaoszczędzić mnóstwo czasu i zasobów.

Oswajanie hartowania w pracy

Hartowanie podczas pracy lub utwardzanie naprężeniowe6Jest to zjawisko, w którym materiał staje się twardszy i bardziej kruchy, gdy jest plastycznie odkształcany podczas cięcia. Jeśli nie jesteś ostrożny, każde przejście narzędzia może utwardzić powierzchnię, czyniąc kolejne przejście jeszcze trudniejszym. Jest to często główna przyczyna przedwczesnego uszkodzenia narzędzia.

Mantra "niska prędkość, wysoka wydajność"

Najskuteczniejszą strategią przeciwdziałania hartowaniu jest utrzymanie spójnego, agresywnego cięcia. Osiągamy to poprzez stosowanie niższych prędkości skrawania w połączeniu z wyższymi prędkościami posuwu. Takie podejście zapewnia, że krawędź tnąca zawsze wchodzi "pod" wcześniej utwardzoną warstwę i tnie świeży, nieobrobiony materiał. Ociąganie się jest tutaj wrogiem; narzędzie, które pociera zamiast ciąć, natychmiast utwardzi powierzchnię.

Utrzymywanie stałego cięcia

Każda przerwa lub "zatrzymanie" narzędzia na obrabianym przedmiocie jest szkodliwe. Generuje nadmierne tarcie i ciepło, szybko utwardzając obszar styku. Programowanie ścieżek narzędzia, które zapewniają ciągłe sprzężenie i unikają nagłych zatrzymań, ma kluczowe znaczenie dla efektywnej obróbki stali nierdzewnej.

Zwycięstwo w walce ze zużyciem narzędzi

Nieodłączne właściwości ścierne i ciągliwość stali nierdzewnej, potęgowane przez hartowanie robocze, prowadzą do szybkiego zużycia narzędzia. Zużyte narzędzie nie tylko powoduje słabe wykończenie powierzchni i niedokładne części, ale może również nieoczekiwanie pęknąć, potencjalnie uszkadzając obrabiany przedmiot, a nawet maszynę.

Materiał narzędzia i powłoki mają kluczowe znaczenie

Standardowe narzędzia ze stali szybkotnącej (HSS) po prostu nie są trwałe. W przypadku poważnej obróbki CNC stali nierdzewnej, węglik spiekany jest podstawą. Prawdziwy wzrost wydajności zapewniają jednak zaawansowane powłoki.

| Typ powłoki | Podstawowa korzyść | Najlepsze dla |

|---|---|---|

| TiAlN | Wysoka odporność na ciepło, doskonała twardość | Szybka obróbka na sucho lub z minimalnym smarowaniem (MQL) |

| AlTiN | Doskonała twardość i odporność na utlenianie | Agresywne cięcie trudnych stopów |

| TiCN | Niskie tarcie, wysoka odporność na zużycie | Niższa prędkość operacji, lepsze wykończenie |

Wybór odpowiedniej powłoki może, w naszych testach, wydłużyć żywotność narzędzia o ponad 50% w porównaniu do niepowlekanego narzędzia z węglików spiekanych.

Poza hartowaniem i zużyciem narzędzia, zarządzanie intensywnym ciepłem generowanym podczas procesu cięcia jest czynnikiem decydującym. Stal nierdzewna ma niską przewodność cieplną, co oznacza, że ciepło nie rozprasza się szybko ze strefy cięcia. Zamiast tego koncentruje się ono na narzędziu i obrabianym przedmiocie, prowadząc do wielu problemów.

Keeping Cool: Sztuka zarządzania ciepłem

Nadmierne ciepło może spowodować, że materiał stanie się gumowaty, prowadząc do narostu krawędzi (BUE) na narzędziu. Może również powodować rozszerzalność cieplną przedmiotu obrabianego, wyrzucając wymiary poza tolerancję i drastycznie skracając żywotność narzędzi skrawających.

Chłodziwo zalewowe a wysokociśnieniowe

Podczas gdy tradycyjne chłodziwo zalewowe jest lepsze niż nic, wysokociśnieniowe chłodziwo przelotowe zmienia zasady gry dla stali nierdzewnej. Spełnia ono jednocześnie dwie krytyczne funkcje:

- Chłodzenie: Dostarcza silny strumień chłodziwa bezpośrednio do krawędzi tnącej, gdzie ciepło jest najbardziej intensywne.

- Chip Evacuation: Wydmuchuje wióry z dala od strefy cięcia, zapobiegając ich ponownemu cięciu, co generowałoby jeszcze więcej ciepła i uszkodziłoby wykończenie powierzchni.

W PTSMAKE odkryliśmy, że wdrożenie wysokociśnieniowych systemów chłodzenia może znacznie zwiększyć zarówno żywotność narzędzia, jak i szybkość usuwania materiału, szczególnie w przypadku głębokich kieszeni lub operacji wiercenia.

Optymalizacja procesów dla niezachwianej jakości

Pomyślny wynik zależy nie tylko od prędkości, posuwów i chłodziwa. Cały proces, od konfiguracji po kontrolę wiórów, musi być zoptymalizowany pod kątem unikalnych wyzwań związanych ze stalą nierdzewną.

Moc sztywnej konfiguracji

Wibracje są wrogiem precyzji. Stal nierdzewna wymaga większych sił skrawania, które mogą łatwo wywołać drgania, jeśli konfiguracja nie jest solidna jak skała. Oznacza to stosowanie wysokiej jakości uchwytów narzędziowych (takich jak hydrauliczne lub termokurczliwe), minimalizowanie zwisu narzędzia i zapewnienie bezpiecznego zamocowania obrabianego przedmiotu. Sztywna konfiguracja zmniejsza wibracje, poprawia wykończenie powierzchni i wydłuża żywotność narzędzia.

Kontrola chipów nie podlega negocjacjom

Stal nierdzewna ma tendencję do wytwarzania długich, żylastych i twardych wiórów. Wióry te mogą owijać się wokół narzędzia lub przedmiotu obrabianego, powodując katastrofalne uszkodzenie narzędzia lub uszkodzenie powierzchni części.

| Problem z chipem | Rozwiązanie | Dlaczego to działa |

|---|---|---|

| Długie, żylaste chipsy | Używaj narzędzi z dedykowaną geometrią łamacza wiórów. | Geometria fizycznie zwija i łamie chip na łatwe do opanowania kawałki. |

| Chip Nesting | Zastosuj cykle dziobania podczas wiercenia lub użyj chłodziwa pod wysokim ciśnieniem. | Przerywa cięcie w celu rozbicia wióra i umożliwia usunięcie chłodziwa z rowka wiórowego. |

| Ponowne cięcie wiórów | Optymalizacja ścieżek narzędzia i zapewnienie efektywnego przepływu chłodziwa. | Zapobiega spadaniu wiórów z powrotem na ścieżkę cięcia. |

Opanowanie kontroli wiórów jest podstawową umiejętnością dla każdego operatora obrabiającego stal nierdzewną.

Skuteczna obróbka stali nierdzewnej wymaga zdyscyplinowanego podejścia. Kluczowe strategie obejmują stosowanie niskich prędkości i wysokich prędkości posuwu w celu złagodzenia utwardzania podczas pracy, wybór wytrzymałych narzędzi z węglików spiekanych w celu przeciwdziałania zużyciu oraz stosowanie chłodziwa pod wysokim ciśnieniem w celu skutecznego zarządzania ciepłem. Sztywna konfiguracja i proaktywna kontrola wiórów to podstawowe elementy zapewniające stałą jakość i stabilność procesu. Systematyczne stawianie czoła tym wyzwaniom pozwala osiągać precyzyjne, wysokiej jakości rezultaty za każdym razem.

Kontrola jakości i inspekcja części CNC ze stali nierdzewnej?

Czy kiedykolwiek zdarzyło Ci się otrzymać partię części ze stali nierdzewnej tylko po to, by przekonać się, że nie mieszczą się one w tolerancji? To niewielkie odchylenie może zatrzymać całą linię produkcyjną, powodując kosztowne opóźnienia i bóle głowy.

Skuteczna kontrola jakości części CNC ze stali nierdzewnej łączy w sobie kontrole w trakcie procesu i kontrole końcowe przy użyciu metod takich jak CMM, kontrola wizualna i badania nieniszczące. Ten wieloetapowy proces ma kluczowe znaczenie dla weryfikacji wąskich tolerancji, zapewnienia integralności części i zagwarantowania stałej wydajności w wymagających zastosowaniach.

Kontrola jakości to nie tylko ostatni krok; to filozofia wpleciona w każdy etap procesu obróbki CNC stali nierdzewnej. Rozpoczyna się ona w momencie otrzymania rysunków technicznych i nie kończy się, dopóki części nie zostaną wysłane. Dla nas liczy się zapobieganie, a nie tylko wykrywanie. Brak kontroli jakości na wczesnym etapie prowadzi do poważnych problemów, marnując zarówno czas, jak i materiał. Pomyśl o tym jak o budowie domu - sprawdzasz fundamenty zanim postawisz ściany.

Fundacja: Kontrola w trakcie procesu

Wierzymy w wychwytywanie potencjalnych problemów na bieżąco. Kontrola w trakcie procesu oznacza, że operatorzy i inżynierowie jakości sprawdzają części w różnych punktach podczas produkcji. Jest to o wiele bardziej skuteczne niż czekanie, aż partia 1000 części zostanie ukończona, aby znaleźć błąd w pierwszej z nich.

Kontrola pierwszego artykułu (FAI)

Przed każdą pełną serią produkcyjną przeprowadzamy kontrolę pierwszego artykułu. Pierwsza wyprodukowana część jest skrupulatnie sprawdzana pod kątem każdego wymiaru i specyfikacji na rysunku. Raport FAI potwierdza, że nasza konfiguracja, oprzyrządowanie i programowanie są prawidłowe. Dopiero po zatwierdzeniu FAI przystępujemy do produkcji reszty partii. Ten krok nie podlega negocjacjom w celu zapewnienia spójności. Język rysunków, a zwłaszcza zrozumienie niuansów Geometryczne wymiarowanie i tolerowanie (GD&T)7ma tutaj kluczowe znaczenie.

Rutynowe kontrole podczas produkcji

Operatorzy wykonują rutynowe kontrole przy użyciu skalibrowanych narzędzi bezpośrednio przy maszynie. Może się to odbywać co dziesiątą część lub co godzinę, w zależności od złożoności części i wymaganych tolerancji.

Oto kilka podstawowych narzędzi, których używamy do tych kontroli:

| Narzędzie inspekcyjne | Użycie podstawowe | Poziom precyzyjny |

|---|---|---|

| Suwmiarki cyfrowe | Szybkie pomiary zewnętrzne/wewnętrzne | Umiarkowany (±0,02 mm) |

| Mikrometry | Precyzyjne pomiary zewnętrzne | Wysoki (±0,002 mm) |

| Kołki pomiarowe | Sprawdzanie małych średnic otworów | Wysoki (Go/No-Go) |

| Mierniki wysokości | Pomiar wysokości z płyty powierzchniowej | Wysoki (±0,01 mm) |

Te podstawowe kontrole stanowią podstawę niezawodnego systemu jakości. Zapewniają one natychmiastową informację zwrotną, umożliwiając dostosowanie procesu obróbki w czasie rzeczywistym i zapobiegając produkcji dużej liczby wadliwych części. Jest to prosty, ale niezwykle skuteczny sposób na utrzymanie jakości w całym procesie obróbki CNC stali nierdzewnej.

Podczas gdy kontrole w trakcie procesu mają kluczowe znaczenie, kontrola końcowa jest miejscem, w którym zapewniamy ostateczną weryfikację, czy części ze stali nierdzewnej spełniają wszystkie specyfikacje. Ten etap często obejmuje bardziej zaawansowany sprzęt i metodologie w celu wychwycenia problemów, które prostsze narzędzia mogłyby przeoczyć. Jest to ostateczna gwarancja jakości, zanim części opuszczą nasz zakład.

Zaawansowane metody inspekcji

W przypadku części o złożonej geometrii lub wyjątkowo wąskich tolerancjach standardowe narzędzia pomiarowe nie są wystarczające. W takich przypadkach sięgamy po bardziej zaawansowaną technologię.

Współrzędnościowa maszyna pomiarowa (CMM)

Współrzędnościowa maszyna pomiarowa jest kamieniem węgielnym nowoczesnej metrologii. Wykorzystuje ona sondę do pomiaru punktów na powierzchni części, tworząc mapę 3D jej geometrii. Dane te są następnie porównywane bezpośrednio z oryginalnym modelem CAD. W PTSMAKE nasze maszyny CMM mogą mierzyć elementy z dokładnością do mikrona. Jest to szczególnie istotne w przypadku elementów ze stali nierdzewnej wykorzystywanych w przemyśle lotniczym lub urządzeniach medycznych, gdzie nawet najmniejsze odchylenie może mieć poważne konsekwencje. Współrzędnościowa maszyna pomiarowa zapewnia kompleksowy raport, który służy jako obiektywny dowód dokładności wymiarowej.

Badania nieniszczące (NDT)

Czasami najbardziej krytyczne wady nie znajdują się na powierzchni. Badania nieniszczące pozwalają nam sprawdzić wewnętrzną integralność części bez jej uszkadzania. Ma to kluczowe znaczenie w zastosowaniach wymagających wysokich naprężeń, w których wada wewnętrzna może doprowadzić do katastrofalnej awarii.

Oto porównanie dwóch popularnych metod NDT dla części ze stali nierdzewnej:

| Metoda NDT | Najlepszy do wykrywania | Jak to działa |

|---|---|---|

| Kontrola penetracyjna (DPI) | Pęknięcia powierzchniowe, porowatość | Nakładany jest kolorowy barwnik, który wnika w defekty powierzchni. Następnie wywoływacz wyciąga barwnik, uwidaczniając pęknięcia. |

| Badania ultradźwiękowe (UT) | Wady wewnętrzne (pęknięcia, puste przestrzenie) | Fale dźwiękowe o wysokiej częstotliwości są wysyłane do materiału. Echa wad są wykrywane i mapowane. |

Wybór odpowiedniej metody kontroli zależy całkowicie od zastosowania i specyfikacji części. W przypadku prostego wspornika wystarczające mogą być kontrole wizualne i suwmiarką. Jednak w przypadku krytycznego elementu zaworu w układzie wysokociśnieniowym często konieczne jest połączenie współrzędnościowej maszyny pomiarowej w celu zapewnienia dokładności wymiarowej i UT w celu sprawdzenia integralności materiału. Takie zindywidualizowane podejście zapewnia, że proces kontroli jakości jest zarówno skuteczny, jak i wydajny.

W obróbce CNC stali nierdzewnej kontrola jakości nie jest czymś dodatkowym, ale integralną częścią procesu. Od wstępnego przeglądu rysunków po kontrole w trakcie procesu przy użyciu podstawowych narzędzi i zaawansowane kontrole końcowe przy użyciu maszyn CMM i NDT, każdy krok jest kluczowy. Takie kompleksowe podejście zapewnia, że każdy element spełnia wymagane wąskie tolerancje i specyfikacje. Gwarantuje to niezawodność i wydajność części w ich ostatecznym zastosowaniu, zapobiegając kosztownym awariom i opóźnieniom.

Prototypowanie i produkcja: Od pojedynczych egzemplarzy do dużych serii.

Czy kiedykolwiek zmagałeś się z przeskokiem od jednego idealnego prototypu do tysięcy identycznych części produkcyjnych? Czy myśl o utrzymaniu jakości i szybkości na dużą skalę spędza ci sen z powiek?

Obróbka CNC stali nierdzewnej oferuje płynną skalowalność, dzięki czemu idealnie nadaje się do wszystkiego, od jednorazowych szybkich prototypów po duże serie produkcyjne. Elastyczność ta zapewnia, że projekt może rozwijać się od koncepcji do rynku bez zmiany metod produkcji, oszczędzając czas i zapewniając spójność.

Podróż od pojedynczego pomysłu do masowo produkowanego produktu jest pełna wyzwań. Jednym z największych jest zapewnienie, że zaprojektowana część jest tą, którą otrzymasz, niezależnie od tego, czy potrzebujesz jednej, czy dziesięciu tysięcy sztuk. To właśnie tutaj możliwości adaptacyjne obróbki CNC naprawdę błyszczą, zwłaszcza w przypadku tak wytrzymałego materiału jak stal nierdzewna. Cyfrowy charakter procesu pozwala na niesamowitą precyzję i powtarzalność, które są kluczowe na każdym etapie.

Potęga szybkiego prototypowania

Dla inżynierów i projektantów produktów faza prototypowania to moment, w którym pomysły stają się namacalne. Celem jest przetestowanie formy, dopasowania i funkcji szybko i niedrogo.

Od pliku cyfrowego do części fizycznej

Szybkość obróbki CNC stali nierdzewnej jest główną zaletą przy tworzeniu prototypów. Plik CAD 3D może zostać przekształcony w fizyczną część w ciągu kilku godzin lub dni. Tak szybki czas realizacji pozwala zespołom projektowym szybko zweryfikować swoje koncepcje. W przeciwieństwie do odlewania lub formowania, nie ma potrzeby stosowania drogich, czasochłonnych narzędzi. Możemy przyjąć projekt, zaprogramować nasze maszyny i niemal natychmiast rozpocząć cięcie metalu. Pozwala to na szybką iterację, kluczowy element zwinnego rozwoju produktu. Proces jest prosty i eliminuje długie oczekiwanie, umożliwiając szybszy postęp projektu.

Iteracyjne projektowanie i walidacja

Prototypy rzadko są doskonałe za pierwszym podejściem. Obróbka CNC wyjątkowo dobrze wspiera proces iteracyjny. Jeśli prototyp ujawni wadę projektu, można po prostu dostosować model CAD i obrobić nową wersję. Taka pętla sprzężenia zwrotnego jest szybka i opłacalna. W PTSMAKE pracowaliśmy nad projektami, w których wyprodukowaliśmy kilka iteracji elementu ze stali nierdzewnej w ciągu jednego tygodnia, umożliwiając klientowi udoskonalenie projektu w oparciu o rzeczywiste testy. Ta możliwość wprowadzania niewielkich, precyzyjnych zmian bez ponoszenia ogromnych kosztów narzędzi jest nieoceniona. The Geometryczne wymiarowanie i tolerowanie (GD&T)8 Specyfikacje w pliku projektu zapewniają, że każda iteracja jest dokładnie wyprodukowana.

| Cecha | Obróbka CNC | Druk 3D (metal) | Odlewanie inwestycyjne |

|---|---|---|---|

| Prędkość | Szybko (od godzin do dni) | Umiarkowany (dni) | Powolny (od tygodni do miesięcy) |

| Właściwości materiału | Doskonały (True to bulk) | Dobry (może się różnić) | Doskonały (True to bulk) |

| Koszt początkowy | Umiarkowany | Wysoki | Bardzo wysoki (oprzyrządowanie) |

| Zmiany konstrukcyjne | Łatwe i tanie | Łatwe i tanie | Trudne i kosztowne |

Po udoskonaleniu prototypu kolejnym wyzwaniem jest skalowanie do produkcji. To przejście musi być zarządzane ostrożnie, aby utrzymać jakość i kontrolować koszty. Piękno korzystania z obróbki CNC na obu etapach polega na tym, że proces pozostaje zasadniczo taki sam, co minimalizuje zmienne i potencjalne problemy. Droga od jednej części do dziesięciu tysięcy jest kwestią optymalizacji, a nie odkrywania na nowo.

Przejście na produkcję małoseryjną i wielkoseryjną

Skalowanie nie polega tylko na wytwarzaniu większej liczby części; chodzi o to, aby wytwarzać je wydajnie i konsekwentnie. W tym miejscu wiedza partnera produkcyjnego staje się kluczowa.

Optymalizacja pod kątem skalowalności

Przy przejściu od pojedynczego prototypu do serii produkcyjnej nacisk kładzie się na wydajność. W przypadku małych partii konfiguracja może być podobna do prototypowania. Jednak w przypadku dużych serii wdrażamy optymalizacje w celu skrócenia czasu cyklu i obniżenia kosztu pojedynczej części. Obejmuje to tworzenie niestandardowych uchwytów do jednoczesnego mocowania wielu części, optymalizację ścieżek narzędzi w celu zminimalizowania ruchu maszyny oraz wybór specjalistycznych narzędzi skrawających zapewniających długą żywotność i szybkość. Po przeprowadzeniu symulacji stwierdziliśmy, że te optymalizacje mogą skrócić czas cyklu nawet o 30-40%, co stanowi znaczną oszczędność, którą przekazujemy naszym klientom. To skrupulatne planowanie zapewnia, że wysokonakładowa obróbka CNC stali nierdzewnej jest zarówno szybka, jak i opłacalna.

Utrzymanie jakości i spójności na dużą skalę

W produkcji masowej spójność nie podlega negocjacjom. Każda część musi spełniać te same wąskie tolerancje, co zatwierdzony prototyp. Osiągamy to dzięki połączeniu zaawansowanych maszyn, automatyzacji i rygorystycznej kontroli jakości. Zautomatyzowane sondowanie w trakcie procesu może sprawdzić krytyczne wymiary podczas cyklu obróbki, podczas gdy kontrole po zakończeniu procesu przy użyciu współrzędnościowych maszyn pomiarowych (CMM) weryfikują, czy każda partia spełnia specyfikacje. Z naszego doświadczenia w PTSMAKE wynika, że ustanowienie jasnych punktów kontroli jakości od samego początku jest kluczem do zapobiegania odchyleniom i zapewnienia, że dziesięciotysięczna część jest identyczna z pierwszą.

| Rozważania | Niskonakładowe / prototypowe | Produkcja wielkoseryjna |

|---|---|---|

| Programowanie | Koncentracja na dokładności | Koncentracja na wydajności czasu cyklu |

| Mocowanie | Standardowe imadła/zaciski | Niestandardowe mocowania dla wielu części |

| Oprzyrządowanie | Narzędzia ogólnego przeznaczenia | Specjalistyczne narzędzia o wysokiej wytrzymałości |

| Kontrola jakości | Ręczna kontrola pierwszego uruchomienia | Zautomatyzowana kontrola procesu i partii |

Ostatecznie, obróbka CNC stali nierdzewnej zapewnia wyjątkowo elastyczną ścieżkę produkcji. Możliwość płynnego przejścia od pojedynczego prototypu do produkcji na pełną skalę przy użyciu tej samej technologii jest potężną zaletą. Ta skalowalność upraszcza łańcuch dostaw, zapewnia utrzymanie założeń projektowych przez cały cykl życia produktu i pozwala na szybkie reagowanie na zmieniające się wymagania rynku. Jest to niezawodny proces tworzenia wysokiej jakości części ze stali nierdzewnej w dowolnej ilości, od pojedynczych sztuk do tysięcy.

Inżynieria współpracy: Optimizing Designs for Manufacturability.

Czy kiedykolwiek sfinalizowałeś projekt, ale odkryłeś, że jego wykonanie jest niezwykle trudne lub kosztowne? Ten rozdźwięk między projektem a produkcją może prowadzić do frustrujących opóźnień i przekroczenia budżetu, wykolejając cały harmonogram projektu.

Inżynieria oparta na współpracy, zwłaszcza poprzez konsultacje w zakresie projektowania pod kątem możliwości produkcyjnych (DfM), wypełnia tę lukę. Angażuje to mechaników na wczesnym etapie procesu projektowania, aby dostosować wizję do praktycznych ograniczeń produkcyjnych, zapewniając opłacalną i wydajną produkcję od samego początku.

Tradycyjny cykl rozwoju produktu często działa w silosach. Inżynier udoskonala projekt w programie CAD, a następnie przekazuje go zespołowi produkcyjnemu, mając nadzieję, że wszystko pójdzie dobrze. Takie "zaściankowe" podejście jest źródłem problemów. Funkcja, która wygląda na prostą na ekranie, może wymagać skomplikowanych ustawień, specjalistycznego oprzyrządowania lub zbyt długiego czasu obróbki, zwłaszcza w przypadku materiałów takich jak stal nierdzewna. W tym miejscu Design for Manufacturability (DfM) przekształca proces z liniowego wyścigu sztafet w partnerstwo oparte na współpracy. Jest to podejście proaktywne, a nie reaktywne.

Podstawowe zasady DfM

U podstaw DfM leży projektowanie części, które są łatwe w produkcji. Nie oznacza to kompromisu w zakresie funkcji; oznacza to znalezienie najbardziej wydajnej ścieżki do osiągnięcia tej funkcji. Celem jest zmniejszenie złożoności tam, gdzie to możliwe, bez poświęcania wydajności. Jeśli chodzi o obróbkę CNC stali nierdzewnej, współpraca ta jest jeszcze bardziej krytyczna ze względu na właściwości materiału.

Upraszczanie geometrii w celu zwiększenia wydajności

Jedną z pierwszych rzeczy, na które zwracamy uwagę podczas przeglądu DfM w PTSMAKE, jest geometria części. Czy występują głębokie kieszenie z ostrymi narożnikami wewnętrznymi? Cechy te często wymagają wolniejszych prędkości obróbki lub nawet procesów wtórnych, takich jak EDM, co zwiększa koszty. Dodając niewielki promień do tych narożników, często możemy użyć standardowego frezu trzpieniowego, drastycznie skracając czas cyklu. Podobnie, niepotrzebnie wąskie tolerancje w obszarach niekrytycznych mogą zmusić mechaników do spowolnienia, wykonania dodatkowych przejść i wydłużenia czasu kontroli. Efekty utwardzanie robocze9 mogą być bardziej wyraźne w przypadku agresywnych cięć, dlatego kluczowa jest optymalizacja ścieżek narzędzia w oparciu o uproszczoną geometrię.

Strategiczny wybór materiałów i procesów

Wybór gatunku stali nierdzewnej ma ogromny wpływ. Na przykład stal nierdzewna 303 została opracowana z myślą o doskonałej obrabialności, podczas gdy stal 316 oferuje lepszą odporność na korozję, ale jest trudniejsza w obróbce. Wczesna rozmowa może pomóc zrównoważyć te potrzeby. Jeśli część nie wymaga ekstremalnej odporności na korozję 316, przejście na 304 lub 303 może prowadzić do znacznych oszczędności czasu obróbki i żywotności narzędzia.

| Aspekt | Podejście projektowe | Podejście oparte na współpracy DfM |

|---|---|---|

| Koszt | Odkryte podczas cytowania; często wysokie | Zoptymalizowany podczas projektowania; kontrolowany |

| Czas realizacji | Podatność na opóźnienia wynikające z przeprojektowania | Usprawnione i przewidywalne |

| Jakość | Ryzyko wad produkcyjnych | Wyższa spójność i niezawodność |

| Innowacja | Ograniczone przez wiedzę projektanta | Zwiększona dzięki doświadczeniu mechanika |

Korzyści ze stosowania zasad DfM wykraczają daleko poza zapobieganie problemom; tworzą one wymierną wartość. Angażując partnera produkcyjnego na wczesnym etapie, odblokowujesz możliwości optymalizacji, które są niewidoczne z perspektywy wyłącznie projektowej. Taka współpraca przekształca proces produkcyjny z prostej usługi w strategiczną przewagę, bezpośrednio wpływając na wyniki finansowe i czas wprowadzenia produktu na rynek. Z mojego doświadczenia wynika, że najbardziej udane projekty to te, w których komunikacja między zespołami projektowymi i produkcyjnymi rozpoczyna się już pierwszego dnia.

Wymierne korzyści z wczesnej współpracy

Zaangażowanie się w przegląd DfM nie polega tylko na ułatwieniu pracy mechanikowi; chodzi o uczynienie produktu lepszym, tańszym i szybszym w produkcji. Uzyskane spostrzeżenia mogą rozprzestrzenić się na cały projekt, prowadząc do znacznych ulepszeń, które potęgują się w całym cyklu życia produkcji. To niewielka inwestycja czasu, która przynosi ogromne korzyści.

Obniżenie kosztów i przyspieszenie produkcji

Redukcja kosztów dzięki DfM jest wieloaspektowa. Nie chodzi tylko o tańsze materiały. Chodzi o minimalizację czasu pracy maszyn, zmniejszenie zużycia narzędzi i obniżenie wskaźnika odpadów. W jednym z naszych projektów klient zaprojektował obudowę ze stali nierdzewnej, której grubość ścianki nieznacznie się różniła. Dzięki standaryzacji byliśmy w stanie użyć jednego narzędzia do całej operacji, eliminując wymianę narzędzia i skracając czas cyklu o prawie 25%. To klasyczna wygrana DfM. Te drobne korekty zapobiegają późnym przeprojektowaniom, które są głównym zabójcą harmonogramów projektów. Projekt nadający się do produkcji płynnie przechodzi od prototypu do produkcji na pełną skalę bez kosztownych i czasochłonnych zmian.

Zwiększanie wydajności i niezawodności części

Czasami konsultacja DfM może nawet poprawić wydajność końcowej części. Mechanik rozumie, jak materiał zachowuje się pod wpływem naprężeń podczas procesu obróbki CNC. Może przekazać informacje zwrotne na temat orientacji elementów, aby dopasować je do struktury ziarna materiału, poprawiając jego wytrzymałość. Może też zasugerować niewielkie zmiany w celu uniknięcia cienkich ścianek, które mogłyby się wypaczyć podczas obróbki, zapewniając lepszą stabilność wymiarową i bardziej niezawodny produkt końcowy.

| Funkcja projektowania | Powszechna pułapka | Zalecenie DfM | Wpływ na obróbkę |

|---|---|---|---|

| Narożniki wewnętrzne | Ostre narożniki pod kątem 90 stopni | Dodaj promień > promień narzędzia | Umożliwia ciągłą ścieżkę narzędzia, szybciej |

| Grubość ścianki | Zbyt cienkie lub niespójne | Utrzymanie jednolitej grubości | Zmniejsza ryzyko wibracji i wypaczeń |

| Głębokość otworu | Przekracza średnicę 6x | Zmniejsz głębokość lub użyj wierteł stopniowych | Zapobiega złamaniu narzędzia, poprawia odprowadzanie wiórów |

| Tolerancje | Niepotrzebnie ciasno | Poluzuj niekrytyczne funkcje | Skraca czas pracy maszyny i obniża koszty kontroli |

Ostatecznie, inżynieria oparta na współpracy nie jest dodatkowym krokiem, ale podstawową strategią udanego rozwoju produktu. Wdrożenie wczesnych konsultacji DfM przekształca projekt w opłacalny, wysokiej jakości i możliwy do wytworzenia produkt. To zintegrowane podejście wypełnia lukę między zamierzeniami projektowymi a rzeczywistością produkcyjną, zapewniając, że projekty obróbki CNC stali nierdzewnej są przygotowane na sukces od samego początku. Dzięki wspólnej pracy możemy sprawnie i niezawodnie przekształcić świetny projekt w doskonały produkt.

Zrównoważony rozwój i efektywność kosztowa w obróbce CNC stali nierdzewnej?

Czy obawiasz się, że przyjęcie zrównoważonych praktyk produkcyjnych nieuchronnie zwiększy koszty projektu? To powszechna obawa, która stawia odpowiedzialność za środowisko w opozycji do wyników finansowych.

Osiągnięcie zrównoważonego rozwoju i efektywności kosztowej w obróbce CNC stali nierdzewnej jest nie tylko możliwe, ale stanowi strategiczną przewagę. Osiąga się to poprzez wykorzystanie wysokiej zdolności stali nierdzewnej do recyklingu i długiej żywotności, w połączeniu z inteligentnymi strategiami redukcji odpadów i optymalizacji procesów.

Zrównoważony rozwój stali nierdzewnej

Kiedy mówimy o zrównoważonej produkcji, najbardziej logicznym punktem wyjścia jest sam materiał. Stal nierdzewna ma wbudowaną potężną zaletę, której brakuje wielu innym materiałom. Nie chodzi tylko o jej wydajność w produkcie końcowym; jej cały cykl życia oferuje korzyści, które doskonale pasują zarówno do celów środowiskowych, jak i finansowych. W naszych projektach w PTSMAKE zawsze zachęcamy klientów do rozważenia długoterminowej wartości, a stal nierdzewna konsekwentnie udowadnia swoją wartość.

Moc możliwości recyklingu

Jedną z najważniejszych korzyści środowiskowych stali nierdzewnej 100% jest możliwość jej recyklingu. W przeciwieństwie do tworzyw sztucznych lub innych materiałów, które ulegają degradacji z każdym cyklem recyklingu, stal nierdzewna może być topiona i przekształcana w nowy, wysokiej jakości materiał w nieskończoność. Ten system "zamkniętej pętli" ma ogromny wpływ. Znacznie zmniejsza potrzebę wydobywania nowych rud żelaza i innych surowców, co jest procesem energochłonnym i szkodliwym dla środowiska. W świecie Obróbka cnc stali nierdzewnejOznacza to, że często możemy pozyskać surowiec o wysokiej zawartości procentowej materiałów pochodzących z recyklingu bez uszczerbku dla jakości. Nie tylko obniża to ślad węglowy końcowej części, ale może również prowadzić do bardziej stabilnych cen materiałów, chroniąc projekty przed zmiennością rynków surowców.

Długowieczność: Najwyższa zielona cecha

Produkt, który działa dłużej, jest z natury bardziej zrównoważony. Słynna odporność na korozję i trwałość stali nierdzewnej oznacza, że części z niej wykonane mają wyjątkowo długą żywotność. Pomyśl o tym: część, która nie rdzewieje, nie słabnie ani nie ulega przedwczesnej awarii, nie musi być wymieniana. Ten prosty fakt zmniejsza całkowitą liczbę części, które muszą być wyprodukowane w czasie, oszczędzając ogromną ilość materiału, energii i kosztów. Jest to podstawowa zasada Ocena cyklu życia10 - trwalszy komponent ma mniejszy ogólny wpływ na środowisko. W branżach od urządzeń medycznych po lotnictwo i kosmonautykę, gdzie niezawodność nie podlega negocjacjom, ta długowieczność jest krytycznym czynnikiem, który zapewnia zarówno wydajność, jak i zrównoważony rozwój.

Równoważenie trójkąta: Koszt, jakość i zrównoważony rozwój

Osiągnięcie zrównoważonego rozwoju nie dotyczy tylko materiału, ale całego procesu produkcyjnego. Prawdziwa efektywność kosztowa w Obróbka cnc stali nierdzewnej wynika z holistycznego podejścia, w którym optymalizacja procesów, redukcja odpadów i kontrola jakości działają w harmonii. Błędne jest przekonanie, że trzeba poświęcić jedno dla pozostałych. Z mojego doświadczenia wynika, że ulepszenia w jednym obszarze często prowadzą do poprawy w pozostałych. Na przykład, bardziej wydajny proces, który zużywa mniej energii, skraca również czas obróbki, bezpośrednio obniżając koszty operacyjne.

Strategie redukcji odpadów i energii

Każdy zmarnowany materiał lub energia obciąża zarówno środowisko, jak i budżet. Aby temu przeciwdziałać, koncentrujemy się na kilku kluczowych obszarach.

- Zarządzanie opiłkami: Metalowe wióry powstające podczas obróbki skrawaniem nie są śmieciami. Skrupulatnie zbieramy, czyścimy i segregujemy nasze wióry ze stali nierdzewnej do recyklingu. Nie tylko zapobiega to składowaniu odpadów na wysypiskach, ale także tworzy strumień przychodów, który pomaga zrównoważyć koszty operacyjne.

- Optymalizacja chłodziwa: Płyny chłodząco-smarujące są niezbędne, ale ich utylizacja może stanowić obciążenie środowiskowe i finansowe. Wykorzystujemy wysokiej jakości chłodziwa o długiej żywotności i inwestujemy w systemy filtracji i recyklingu, aby wydłużyć ich użyteczność. Zmniejsza to częstotliwość wymiany i ilość generowanych odpadów chemicznych.

- Efektywność energetyczna: Nowoczesne maszyny CNC są znacznie bardziej energooszczędne niż starsze modele. Oprócz wyposażenia, optymalizacja ścieżek narzędzia za pomocą zaawansowanego oprogramowania CAM zapewnia, że maszyna pracuje przez najkrótszy możliwy czas, zużywając mniej energii elektrycznej na wyprodukowaną część. Jest to oczywista korzyść zarówno dla kosztów, jak i zrównoważonego rozwoju.

Ramy dla zrównoważonych decyzji

Dokonywanie właściwych kompromisów ma kluczowe znaczenie. Często używamy prostych ram, aby pomóc klientom zrozumieć, w jaki sposób różne strategie wpływają na ich cele.

| Strategia | Wpływ na koszty | Wpływ na zrównoważony rozwój | Wpływ na jakość |

|---|---|---|---|

| Wykorzystanie stali z recyklingu | Niższe koszty surowców | Wysoki (zmniejsza ślad węglowy) | Brak negatywnego wpływu |

| Optymalizacja ścieżki narzędzia | Niższe (krótszy czas pracy maszyny) | Umiarkowany (mniej energii) | Wyższy (lepsze wykończenie powierzchni) |

| Recykling chłodziwa | Niższe (mniejszy zakup/usuwanie płynów) | Wysoka (zmniejsza ilość odpadów chemicznych) | Utrzymany/ulepszony |

| Akcje o kształcie zbliżonym do netto | Wyższy początkowy koszt zapasów | Wysoki (mniej odpadów materiałowych) | Brak negatywnego wpływu |

Jak pokazuje tabela, wiele zrównoważonych praktyk bezpośrednio poprawia efektywność kosztową, a nawet może poprawić jakość. Na przykład, zoptymalizowane ścieżki narzędzi nie tylko zmniejszają zużycie energii, ale często skutkują lepszym wykończeniem powierzchni, potencjalnie eliminując potrzebę dodatkowych operacji wykończeniowych. To właśnie w tej synergii tkwi prawdziwa wartość.

W obróbce CNC stali nierdzewnej zrównoważony rozwój i efektywność kosztowa nie są przeciwstawnymi siłami. Wybierając trwały materiał nadający się do recyklingu, taki jak stal nierdzewna, już wygrałeś połowę bitwy. W połączeniu z inteligentnymi strategiami produkcyjnymi, takimi jak optymalizacja zużycia materiałów, recykling strumieni odpadów i zmniejszenie zużycia energii, można stworzyć proces, który jest zarówno odpowiedzialny za środowisko, jak i opłacalny finansowo. Takie podejście zapewnia wysokiej jakości części, które są zgodne z nowoczesnymi wymaganiami ekonomicznymi i ekologicznymi.

Dowiedz się, co kryje się za samoregenerującą się warstwą ochronną stali nierdzewnej, aby usprawnić proces wyboru materiału. ↩

Dowiedz się, jak dobór materiałów bezpośrednio wpływa na bezpieczeństwo pacjentów i długoterminowy sukces urządzeń medycznych. ↩

Poznaj zasady ruchu maszyn, które umożliwiają wykonywanie skomplikowanych, precyzyjnych ruchów w zaawansowanych systemach 5-osiowych. ↩

Kliknij tutaj, aby dowiedzieć się, jak wewnętrzna struktura krystaliczna stali wpływa na jej rzeczywistą wydajność. ↩

Dowiedz się, jak interakcje powierzchniowe wpływają zarówno na zużycie, jak i korozję, aby zoptymalizować żywotność części w wymagających zastosowaniach. ↩

Dowiedz się, jak ta właściwość metalurgiczna wpływa na siły skrawania i poznaj techniki skutecznego zarządzania nią. ↩

Kliknij, aby zrozumieć, w jaki sposób ten symboliczny język na rysunkach zapewnia działanie i idealne dopasowanie części. ↩

Dowiedz się, w jaki sposób ten symboliczny język zapewnia doskonałe przełożenie intencji projektowych na fizyczną część. ↩

Dowiedz się, jak ta właściwość materiału wpływa na trwałość narzędzia i strategie obróbki stali nierdzewnej. ↩

Zapoznaj się z tą koncepcją, aby zrozumieć pełny wpływ produktu na środowisko, od surowca do utylizacji. ↩