Przeprojektowujesz układ przeniesienia napędu, a koła zębate czołowe generują niedopuszczalny poziom hałasu. Harmonogram projektu jest napięty, budżet ograniczony, a przejście na przekładnie walcowe oznacza przeprojektowanie całego systemu łożysk i obudowy.

Koła zębate czołowe mają proste zęby równoległe do osi wału, podczas gdy koła zębate walcowe mają zęby ustawione pod kątem, które tworzą spiralę wokół obwodu koła zębatego. Ta fundamentalna różnica wpływa na wszystko, od poziomu hałasu i nośności po koszty produkcji i wymagania dotyczące łożysk.

Dzięki mojej pracy w PTSMAKE dziesiątki razy pomagałem inżynierom w podjęciu tej właśnie decyzji. Każdy typ przekładni ma określone zalety, które czynią go idealnym do określonych zastosowań. Ten przewodnik przeprowadzi Cię przez różnice techniczne, kompromisy w wydajności i kryteria wyboru, aby pomóc Ci dokonać właściwego wyboru dla Twojego projektu.

Jaka jest podstawowa geometria definiująca ząb koła zębatego czołowego?

Sekretem wydajności przekładni zębatej czołowej jest nie tylko jej kształt, ale także bardzo specyficzna krzywa. Krzywa ta jest podstawą konstrukcji.

Profil Involute

Profil zęba nowoczesnego koła zębatego czołowego jest w swej istocie krzywą ewolwentową. Można to porównać do rozwijania sznurka z cylindra.

Ta specyficzna geometria ma kluczowe znaczenie. Zapewnia ona, że podczas zazębiania się kół zębatych prędkość obrotowa pozostaje idealnie stała. Zapobiega to wstrząsom i nierównomiernemu przepływowi mocy.

| Funkcja geometrii | Cel |

|---|---|

| Krzywa inwolucyjna | Współczynnik stałej prędkości |

| Ząb prosty | Osiowy transfer mocy |

| Właściwe odstępy | Płynne zaangażowanie |

Jak Involute zapewnia płynne działanie

Kształt ewolwentowy nie jest dowolny. Jest to precyzyjny profil matematyczny zaprojektowany z jednego głównego powodu: aby utrzymać stały stosunek prędkości między zazębiającymi się kołami zębatymi. Jest to niezbywalna zasada wydajnego przenoszenia mocy.

Magia zwykłej normalności

Gdy dwa zęby koła zębatego stykają się, wspólna normalna (linia prostopadła do powierzchni w punkcie styku) zawsze przechodzi przez stały punkt. Ten stały punkt nazywany jest punktem podziałowym.

Ta spójna geometria zapewnia, że koło zębate napędzające popycha koło zębate napędzane w stałym tempie. Podczas zazębiania nie występują przyspieszenia ani spowolnienia. Jest to kluczowa różnica przy porównywaniu Przekładnie czołowe a przekładnie śrubowe, ponieważ obie opierają się na tej zasadzie w celu zapewnienia płynnego działania.

Krzywa ewolwentowa jest generowana z krzywej okrąg podstawowy1. Rozmiar tego okręgu ma zasadnicze znaczenie dla ostatecznego kształtu zęba i jego charakterystyki działania. W naszej pracy w PTSMAKE uzyskanie prawidłowej geometrii ma kluczowe znaczenie dla precyzyjnych części, na których polegają nasi klienci.

| Aspekt projektu | Konsekwencje geometrii inwolutywnej |

|---|---|

| Punkt kontaktowy | Przesuwa się wzdłuż powierzchni zęba |

| Linia działania | Pozostaje stała i styczna do obu okręgów bazowych |

| Współczynnik prędkości | Utrzymuje stałą wartość w całej siatce |

Krzywa ewolwentowa to podstawowa geometria zęba przekładni czołowej. Ten specyficzny profil jest niezbędny do osiągnięcia stałego współczynnika prędkości, który gwarantuje płynne, niezawodne i wydajne przenoszenie mocy między zazębiającymi się kołami zębatymi.

W jaki sposób kąt pochylenia linii śrubowej zasadniczo zmienia charakter przekładni?

Kąt pochylenia linii śrubowej jest najważniejszą cechą. Odróżnia on przekładnię śrubową od przekładni czołowej. Nie jest to tylko wizualna zmiana.

Koła zębate czołowe mają proste zęby. Zazębiają się one jednocześnie na całej powierzchni. Tworzy to nagły, liniowy kontakt.

Koła zębate o zębach skośnych zazębiają się w inny sposób. Kontakt zaczyna się na jednym końcu zęba. Następnie przesuwa się płynnie po powierzchni czołowej, gdy koło zębate się obraca.

To stopniowe zaangażowanie jest kluczem do sukcesu.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Wyrównanie zębów | Prosto | Pod kątem (Kąt spirali) |

| Pierwszy kontakt | Full Line | Punkt kontaktowy |

| Styl zaręczynowy | Nagły | Stopniowo i płynnie |

Mechanika stopniowego zaangażowania

Ten stopniowy proces zazębiania zmienia wszystko. W przeciwieństwie do nagłego uderzenia kół zębatych czołowych, zęby śrubowe wsuwają się na miejsce. Obciążenie jest przykładane stopniowo, a nie jednocześnie. Znacząco redukuje to wstrząsy i wibracje.

Rezultatem jest znacznie cichsza praca. Jest to główny powód, dla którego projektanci wybierają przekładnie walcowe zamiast czołowych. W poprzednich projektach w PTSMAKE, przejście na przekładnie walcowe zmniejszyło hałas operacyjny o zauważalny margines. Ma to kluczowe znaczenie dla urządzeń medycznych i elektroniki użytkowej.

Jednak ten kątowy kontakt powoduje efekt uboczny. Generuje nacisk osiowy2siła równoległa do osi koła zębatego. Siła ta nie występuje w przekładniach czołowych i należy nią zarządzać. Prawidłowy dobór łożysk jest niezbędny, aby poradzić sobie z tym obciążeniem i zapobiec przedwczesnej awarii.

Istotą debaty na temat przekładni zębatych czołowych i śrubowych jest właśnie ten kompromis.

| Aspekt zaangażowania | Przewaga | Wada |

|---|---|---|

| Stopniowy kontakt | Płynniejsza i cichsza praca | Tworzy nacisk osiowy |

| Zęby ustawione pod kątem | Wyższy całkowity współczynnik kontaktu | Wymaga solidnych łożysk |

| Rozkład obciążenia | Zwiększona nośność | Bardziej złożona produkcja |

Zmiana w rozkładzie obciążenia

To stopniowe włączanie oznacza również, że obciążenie jest rozkładane na wiele zębów w danym momencie. W przeciwieństwie do przekładni czołowych, gdzie jeden lub dwa zęby przenoszą całe obciążenie. Dzięki temu przekładnie walcowe mogą przenosić większe obciążenia i mają dłuższą żywotność.

Kąt pochylenia linii śrubowej zasadniczo zmienia kontakt przekładni z gwałtownej linii na gładki, progresywny obszar. Ta zmiana jest źródłem zalet w zakresie hałasu i nośności, ale także wprowadza wyzwanie związane z naciskiem osiowym.

Jakie siły działają na pojedynczy ząb koła zębatego czołowego podczas zazębiania?

Aby naprawdę zrozumieć, co dzieje się podczas zazębiania się kół zębatych, musimy rozbić całkowitą siłę. Siła ta nie działa prosto. Działa ona pod kątem do powierzchni zęba.

Inżynierowie upraszczają to, dzieląc siłę na dwa kluczowe komponenty. Ułatwia to analizę i projektowanie. Są to siły styczne i promieniowe. Każda z nich ma bardzo różny wpływ na układ przekładni.

Zrozumienie składników siły

Oto krótkie zestawienie tych dwóch sił i ich głównych ról w układzie przekładni.

| Składnik siły | Podstawowa funkcja | Główny wpływ |

|---|---|---|

| Siła styczna | Moc nadawania | Tworzy moment obrotowy do napędzania obciążenia |

| Siła promieniowa | Rozdziela biegi | Obciąża łożyska i wały |

Siła robocza: Składowa styczna

Siła styczna jest składową, która wykonuje całą użyteczną pracę. Działa ona stycznie do koła podziałowego przekładni. Jest to siła, która faktycznie przenosi moment obrotowy i sprawia, że napędzane koło zębate obraca się. Gdy potrzebny jest większy moment obrotowy, mamy do czynienia z większą siłą styczną.

Siła rozdzielająca: Składowa promieniowa

Z drugiej strony siła promieniowa nie wykonuje żadnej użytecznej pracy związanej z przenoszeniem mocy. Jej zadaniem jest rozepchnięcie dwóch kół zębatych, działając wzdłuż linii łączącej ich środki. Ta siła rozdzielająca jest krytycznym czynnikiem przy projektowaniu. Obciąża ona bezpośrednio wały i łożyska, które je wspierają.

W poprzednich projektach w PTSMAKE widzieliśmy, że konstrukcje zawodziły, ponieważ łożyska nie były przystosowane do przenoszenia obciążeń promieniowych. Jest to kluczowe rozróżnienie w debacie na temat kół zębatych czołowych i śrubowych, ponieważ koła zębate śrubowe wprowadzają również siłę osiową (ciągu).

Wielkość tych sił jest określona przez przekładnię Kąt nacisku3. Większy kąt zwiększa siłę promieniową w stosunku do siły stycznej.

Przegląd kierunku siły

| Siła | Kierunek działania | Konsekwencje |

|---|---|---|

| Styczny | Styczna do koła podziałowego | Transmisja momentu obrotowego |

| Promieniowy | W kierunku Gear Center | Obciążenie łożyska |

Całkowita siła działająca na ząb koła zębatego czołowego jest najlepiej rozumiana przez jej styczną i promieniową składową. Siła styczna napędza maszynę, podczas gdy siła promieniowa tworzy obciążenia na wałach i łożyskach. Prawidłowa konstrukcja uwzględnia oba te czynniki.

Jaki nowy składnik siły jest wprowadzany przez przekładnie śrubowe?

Przekładnie walcowe wprowadzają znaczący składnik siły, który nie występuje w przekładniach czołowych: nacisk osiowy. Siła ta działa równolegle do osi koła zębatego, zasadniczo popychając je na boki.

Jego źródłem są skośne zęby koła zębatego.

Kluczowa różnica w konstrukcji

Gdy zęby śrubowe zazębiają się, kontakt wytwarza siłę, która nie jest prostopadła do wału. Tworzy to składową osiową.

| Typ przekładni | Siły pierwotne | Nowy składnik siły |

|---|---|---|

| Przekładnia czołowa | Promieniowy, styczny | Brak |

| Przekładnia śrubowa | Promieniowy, styczny | Nacisk osiowy |

Ta nowa siła wymaga starannego zarządzania projektem.

Fizyka stojąca za ciągiem osiowym

Kąt linii śrubowej jest bezpośrednią przyczyną naporu osiowego. Podczas przenoszenia mocy siła działająca na powierzchnię zęba jest prostopadła do samego zęba. Ponieważ ząb jest ustawiony pod kątem, siła ta składa się z dwóch kluczowych elementów.

Jedną z nich jest siła styczna, która napędza obrót. Druga to siła osiowa, która pcha wzdłuż wału. Jest to podstawowa koncepcja przy porównywaniu przekładni czołowych i śrubowych. Im większy kąt pochylenia linii śrubowej, tym większa siła osiowa dla danego momentu obrotowego.

Obliczanie wpływu

Napór ten nie jest kwestią drugorzędną. Należy mu przeciwdziałać za pomocą odpowiednich łożysk, takich jak łożyska stożkowe lub łożyska wzdłużne. Ignorowanie tego zjawiska może prowadzić do przedwczesnej awarii łożyska i niewspółosiowości systemu.

Całkowite obciążenie zęba tworzy siła wypadkowa4 który jest kombinacją tych komponentów. W naszej pracy w PTSMAKE precyzyjnie obliczamy te obciążenia, aby zapewnić, że każdy wyprodukowany przez nas komponent działa niezawodnie w końcowym montażu.

Bezpośredni efekt kąta helisy

| Kąt helisy | Względny nacisk osiowy |

|---|---|

| 15° | Niski |

| 30° | Średni |

| 45° | Wysoki |

Zależność ta ma kluczowe znaczenie dla inżynierów. Wybór większego kąta pochylenia linii śrubowej w celu zapewnienia płynniejszej pracy wiąże się z koniecznością zarządzania większymi obciążeniami osiowymi.

Koła zębate walcowe wprowadzają nacisk osiowy ze względu na ich skośne zęby. Siła ta jest wprost proporcjonalna do przenoszonego momentu obrotowego i tangensa kąta pochylenia linii śrubowej. Właściwy dobór łożyska jest niezbędny do zarządzania tym obciążeniem, co jest krytycznym czynnikiem, którego nie ma w przypadku przekładni czołowych.

Jak definiuje się "przełożenie" dla kół zębatych czołowych i śrubowych?

Współczynnik kontaktu jest kluczowym wskaźnikiem przekładni. Określa on średnią liczbę par zębów stykających się ze sobą w danym momencie. Wyższy współczynnik oznacza, że więcej zębów dzieli obciążenie.

Skutkuje to płynniejszym przenoszeniem mocy. Znacząco redukuje również hałas i wibracje.

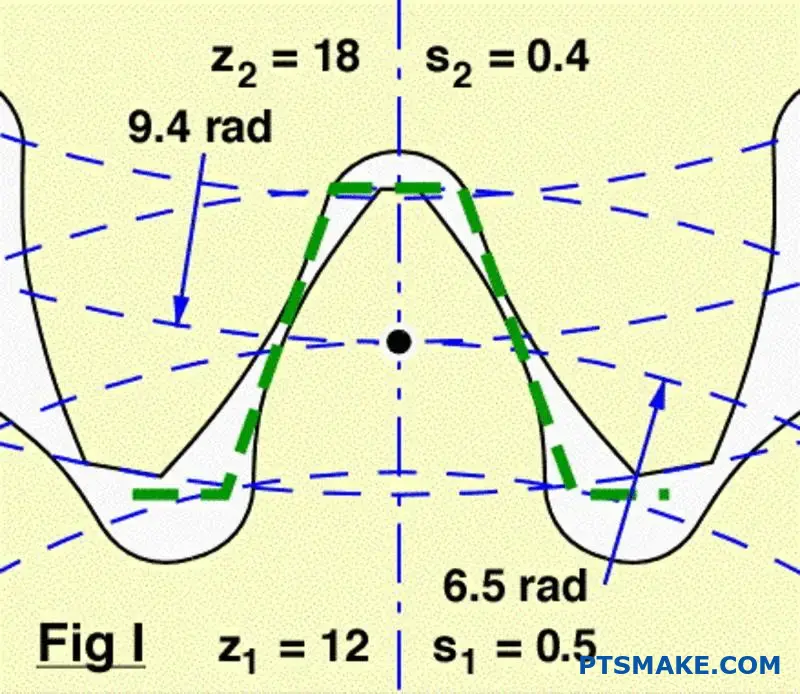

Spur vs. Helical Contact Ratios

Konstrukcja zębów przekładni ma bezpośredni wpływ na ten współczynnik. Porównajmy je.

| Typ przekładni | Typowy współczynnik kontaktu | Zaangażowanie zębów |

|---|---|---|

| Przekładnia czołowa | 1,2 do 1,8 | Sekwencyjnie, jedna para włącza się, gdy inna się wyłącza |

| Przekładnia śrubowa | > 2.0 | Nakładanie się, jednoczesny kontakt wielu par |

Ta różnica ma fundamentalne znaczenie dla ich wydajności.

Zrozumienie mechaniki współczynnika kontaktu

Różnica w stosunku styku sprowadza się do geometrii zębów. Koła zębate czołowe mają proste zęby. Oznacza to, że kontakt następuje jednocześnie wzdłuż całej powierzchni zęba. Zazębienie jest gwałtowne.

Koła zębate walcowe mają jednak zęby ustawione pod kątem. Powoduje to stopniowe zazębianie. Kontakt zaczyna się na jednym końcu zęba i przesuwa się po jego powierzchni, gdy koło zębate się obraca.

Stopniowe włączanie kół zębatych walcowych

Ta kątowa konstrukcja rozszerza ścieżka kontaktu5. Pozwala to nowej parze zębów rozpocząć zazębianie, zanim poprzednia para całkowicie się rozłączy. To nakładanie się zębów sprawia, że ich współczynnik kontaktu jest zawsze większy niż 2,0.

Z naszego doświadczenia w PTSMAKE wynika, że jest to decydujący czynnik. Kiedy klienci debatują Przekładnie czołowe a przekładnie śrubowe W przypadku zastosowań wymagających niskiego poziomu hałasu, wyższy współczynnik kontaktu przekładni zębatych walcowych często czyni je oczywistym wyborem.

Praktyczne implikacje

Wyższy współczynnik kontaktu rozkłada obciążenie na większą liczbę zębów. Zmniejsza to obciążenie poszczególnych zębów. Zwiększa to nośność i wydłuża żywotność przekładni.

| Cecha | Przekładnia czołowa (niższe przełożenie) | Przekładnia walcowa (wyższe przełożenie) |

|---|---|---|

| Rozkład obciążenia | Skoncentrowany na 1-2 parach zębów | Rozłożone na ponad 2 pary zębów |

| Poziom hałasu | Wyższy | Niższy |

| Wibracje | Bardziej wyraźny | Płynniejsze działanie |

| Stres dla zębów | Wyższy | Niższy |

Sprawia to, że przekładnie walcowe idealnie nadają się do zastosowań wymagających dużej prędkości i mocy, w których niezbędna jest płynność.

Współczynnik zazębienia mierzy jednoczesne zazębienie zębów. Przekładnie walcowe charakteryzują się wyższym przełożeniem w porównaniu do przekładni czołowych. Skutkuje to płynniejszą, cichszą pracą i lepszym rozkładem obciążenia, co jest kluczowym czynnikiem przy wyborze przekładni.

Jakie zjawisko fizyczne jest głównym źródłem hałasu przekładni czołowej?

Sednem problemu jest uderzenie. Głównym źródłem hałasu przekładni czołowej jest nagłe, pełne zderzenie zębów podczas ich zazębiania.

W przeciwieństwie do płynnego toczenia, jest to zdarzenie nagłe. Uderzenie powoduje natychmiastowy skok ciśnienia.

Ta zmiana ciśnienia powoduje wibracje. Wibracje te przenoszą się przez materiał przekładni i otaczające powietrze, co nasze uszy wykrywają jako hałas.

Proces ten powtarza się przy zazębieniu każdego pojedynczego zęba, tworząc charakterystyczny jęk.

| Krok | Działanie fizyczne | Wynik |

|---|---|---|

| 1. Zaangażowanie | Nagłe zderzenie zębów | Nagłe uderzenie |

| 2. Wpływ | Transfer energii | Ostry skok ciśnienia |

| 3. Propagacja | Kolec promieniuje na zewnątrz | Wibracje (hałas) |

To szybkie, powtarzające się uderzenie jest podstawowym zjawiskiem fizycznym, którym musimy się zająć.

Mechanika nagłego zaangażowania

Przyjrzyjmy się bliżej temu wpływowi. Zęby przekładni czołowej stykają się jednocześnie na całej swojej szerokości. Ten natychmiastowy kontakt oznacza, że nie ma stopniowego przenoszenia obciążenia. Jest to zdarzenie typu "wszystko albo nic".

To obciążenie udarowe jest główną przyczyną. Każde uruchomienie działa jak uderzenie młotkiem w system, tworząc falę ciśnienia.

Od wibracji do słyszalnego hałasu

Ta fala ciśnienia promieniuje z dala od kół zębatych. Kiedy przemieszcza się w powietrzu, odbieramy ją jako dźwięk. Częstotliwość tego dźwięku jest bezpośrednio związana z częstotliwością zazębiania się zębów.

W PTSMAKE często widzimy, jak ta utracona energia wpływa na wydajność, a nie tylko na akustykę. Hałas, który słyszysz, to zmarnowana energia, która mogłaby wykonać użyteczną pracę. Kluczowym czynnikiem jest zmiana sztywności zęba6 podczas cyklu zazębiania, co może wzmocnić te wibracje.

Jest to główna różnica w debacie na temat kół zębatych czołowych i śrubowych. Koła zębate walcowe zazębiają się stopniowo na całej powierzchni zęba, co znacznie łagodzi ten wpływ.

| Typ przekładni | Styl zaręczynowy | Poziom wpływu | Typowy hałas |

|---|---|---|---|

| Przekładnia czołowa | Natychmiastowa, pełna szerokość | Wysoki | Głośno |

| Przekładnia śrubowa | Stopniowo, pod kątem | Niski | Cisza |

Nasze testy wykazały, że ta fundamentalna różnica w mechanice załączania jest głównym powodem rozbieżności w poziomie hałasu. Rozwiązanie tego problemu jest kluczem do cichszej pracy.

Głównym źródłem hałasu przekładni czołowej jest nagłe uderzenie zębów podczas załączania. Powoduje to nagłe zmiany ciśnienia i wibracje. Natychmiastowy charakter tego kontaktu jest głównym zjawiskiem fizycznym odpowiedzialnym za charakterystyczne wycie przekładni.

Dlaczego przekładnie walcowe są z natury cichsze niż przekładnie czołowe?

Głównym powodem jest "stopniowe zaangażowanie". To prosta koncepcja, która ma ogromny wpływ na hałas.

W przeciwieństwie do kół zębatych czołowych, zęby kół zębatych walcowych są ustawione pod kątem. Oznacza to, że nie zazębiają się wszystkie naraz.

Sekret płynnego kontaktu

Kontakt rozpoczyna się w jednym punkcie na zębie. Następnie płynnie rozprzestrzenia się po powierzchni czołowej w miarę obracania się kół zębatych.

Eliminuje to nagłe uderzenia, które powodują hałas. Zapewnia to znacznie płynniejszy i cichszy transfer mocy.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Zaangażowanie zębów | Nagła, pełna szerokość | Stopniowo, od punktu do linii |

| Poziom wpływu | Wysoki | Niski |

| Wibracje | Znaczące | Minimalny |

Mechanika cichej pracy

Przyjrzyjmy się temu bliżej. Koła zębate czołowe zazębiają się natychmiast na całej powierzchni zęba. Ten nagły kontakt tworzy obciążenie udarowe, które jest głównym źródłem hałasu i wibracji przekładni. To jak klaśnięcie w dłonie - nagły, ostry dźwięk.

Od wpływu do przepływu

Przekładnie śrubowe całkowicie zmieniają tę dynamikę. Kątowe zęby zapewniają, że gdy jedna część zęba obraca się poza zazębieniem, inna część już zaczyna się zazębiać. To zazębienie tworzy ciągły, nieprzerwany przepływ mocy.

Ta płynna wymiana między zębami ma fundamentalne znaczenie. Zapobiega to skokom ciśnienia, które generują hałas.

Zrozumienie wzorca kontaktu

The linia kontaktowa7 na zębie przekładni walcowej porusza się po przekątnej jej powierzchni. To progresywne włączanie i wyłączanie sprawia, że praca jest tak cicha.

W PTSMAKE obrabiamy te kąty z dużą precyzją. Zapewnia to równomierne rozłożenie obciążenia, maksymalizując zarówno cichą pracę, jak i żywotność przekładni. Rozważając przekładnie czołowe w porównaniu z przekładniami walcowymi, ta płynna transmisja jest często decydującym czynnikiem dla naszych klientów w obszarach wrażliwych na hałas.

| Charakterystyka | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Zastosowanie obciążenia | Nagłe obciążenie udarowe | Stopniowe, rozproszone obciążenie |

| Transmisja mocy | Przerwane na poziomie zęba | Ciągły, płynny |

| Powstały hałas | "Wycie" o wysokiej częstotliwości | Niski, stały szum |

Kątowe zęby kół zębatych walcowych umożliwiają stopniowe zazębianie. Proces ten minimalizuje uderzenia, wstrząsy i wibracje, które sprawiają, że przekładnie czołowe są głośne. Rezultatem jest znacznie płynniejsze i cichsze przenoszenie mocy.

Jakie są kluczowe kompromisy w zakresie wydajności między tymi dwoma biegami?

Wybór między przekładnią czołową a śrubową nie polega na tym, która z nich jest lepsza. Chodzi o zrozumienie konkretnych kompromisów dla danego zastosowania. Każdy typ przekładni wyróżnia się w innych obszarach.

Decyzja ma wpływ na poziom hałasu, nośność, koszty i złożoność. Ustrukturyzowane porównanie przekładni czołowych i śrubowych może wyjaśnić najlepszy wybór. Oto krótki przegląd.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Poziom hałasu | Wyższy | Niższy |

| Nacisk osiowy | Brak | Obecny |

| Koszt | Niższy | Wyższy |

| Udźwig | Dobry | Doskonały |

Ramy te pomagają zrównoważyć wydajność z ograniczeniami projektu.

Dokonanie właściwego wyboru wymaga głębszego spojrzenia na te osie wydajności. Każda decyzja wiąże się z kompromisem, który może znacząco wpłynąć na produkt końcowy. W PTSMAKE codziennie przeprowadzamy klientów przez ten proces.

Hałas a nacisk osiowy

Przekładnie walcowe są cenione za cichą pracę. Ich ustawione pod kątem zęby zazębiają się stopniowo, redukując jęczenie typowe dla przekładni zębatych czołowych. Dzięki temu idealnie nadają się do produktów konsumenckich lub przekładni samochodowych.

Jednak ta kątowa konstrukcja tworzy nacisk osiowy8. Jest to siła równoległa do osi przekładni. Wymaga ona zastosowania łożysk oporowych, co zwiększa złożoność i koszty montażu. Przekładnie czołowe nie wytwarzają takiej siły.

Prostota a udźwig

Koła zębate czołowe są prostsze w projektowaniu i produkcji. Proste zęby ułatwiają cięcie i montaż. Ta prostota przekłada się na niższe koszty i łatwiejszą konserwację.

Koła zębate walcowe o złożonej geometrii mogą przenosić większe obciążenia. Kątowe zęby zapewniają większy obszar styku, skuteczniej rozkładając naprężenia. Jest to kluczowa zaleta w zastosowaniach wymagających wysokiego momentu obrotowego.

Koszt a płynność

Proces produkcji ma bezpośredni wpływ na koszty. Precyzyjne szlifowanie wymagane w przypadku kół zębatych walcowych sprawia, że są one droższe niż koła zębate czołowe. Ta różnica w kosztach może być znacząca w przypadku dużych serii produkcyjnych.

W zamian za wyższy koszt, przekładnie walcowe zapewniają wyjątkowo płynne i spójne przenoszenie mocy. Płynność ta ma kluczowe znaczenie dla maszyn precyzyjnych, w których wibracje są niepożądane.

Wydajność a złożoność

Przekładnie czołowe są bardzo wydajne, często osiągając 98-99%. Ich kontakt toczny generuje bardzo małe tarcie.

Przekładnie walcowe wprowadzają ruch ślizgowy między zębami, co może nieznacznie zmniejszyć wydajność z powodu tarcia. Jest to jednak często niewielki kompromis w stosunku do ich doskonałej wydajności w innych obszarach.

Wybór między przekładnią zębatą czołową a śrubową to kwestia wyważenia. Priorytety - niski poziom hałasu, wysoka nośność, budżet lub prostota konstrukcji - określą idealną przekładnię. Nie ma jednej "najlepszej" odpowiedzi, a jedynie najlepsze dopasowanie do konkretnego zastosowania.

Jak wypada porównanie nośności kół zębatych walcowych i śrubowych?

Porównując koła zębate czołowe z kołami zębatymi walcowymi o tym samym rozmiarze i z tego samego materiału, koła zębate walcowe konsekwentnie wygrywają pod względem nośności. Nie jest to również niewielki margines.

Różnica wynika z ich podstawowej konstrukcji. Koła zębate czołowe zazębiają się gwałtownie na całej powierzchni zęba jednocześnie.

Koła zębate o zębach skośnych zazębiają się stopniowo. To płynniejsze przejście bardziej efektywnie rozkłada obciążenie, pozwalając na wyższą wydajność w identycznych warunkach.

| Typ przekładni | Typowe obciążenie | Kluczowy czynnik |

|---|---|---|

| Przekładnia czołowa | Niższy | Natychmiastowy kontakt całą twarzą |

| Przekładnia śrubowa | Wyższy | Stopniowy, rozproszony kontakt |

Mechanika stojąca za wyższą wydajnością

Doskonała nośność przekładni walcowych wynika z dwóch kluczowych zalet mechanicznych. Jest to koncepcja, którą często wyjaśniamy klientom PTSMAKE przy wyborze odpowiedniej przekładni do wymagających zastosowań.

Stopniowe zaangażowanie i podział obciążenia

W przeciwieństwie do nagłego uderzenia zębów koła zębatego czołowego, zęby śrubowe wchodzą w kontakt. Obciążenie jest przykładane stopniowo, zaczynając od jednego końca zęba i przesuwając się po jego powierzchni czołowej.

Oznacza to, że wiele zębów często styka się jednocześnie, dzieląc całkowite obciążenie. Ten zwiększony współczynnik kontaktu znacznie zmniejsza obciążenie pojedynczego zęba. Rozkład Naprężenie kontaktowe Hertza9 jest znacznie bardziej wydajny.

Wyjaśnienie zwiększonego współczynnika kontaktu

Współczynnik kontaktu jest miarą tego, ile zębów jest w danym momencie w zazębieniu. Wyższy współczynnik oznacza lepszy rozkład obciążenia i płynniejszą pracę. W naszych testach przekładnie zębate walcowe wykazują znacznie wyższy współczynnik zazębienia.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Zaangażowanie zębów | Nagle, wszystko na raz | Stopniowy, progresywny |

| Rozkład obciążenia | Skoncentrowany na jednej parze zębów | Wspólne dla wielu zębów |

| Typowy współczynnik kontaktu | 1.1 do 1.7 | 2.0 lub wyższy |

| Wynikający z tego stres | Wysokie naprężenie szczytowe | Niższe, rozłożone naprężenia |

Taki rozkład pozwala kołom zębatym walcowym przenosić większy moment obrotowy i moc bez zwiększania ryzyka awarii spowodowanej zmęczeniem zginaniem lub wżerami powierzchniowymi.

Koła zębate walcowe przewyższają koła zębate czołowe pod względem zdolności przenoszenia obciążeń ze względu na ich skośne zęby. Taka konstrukcja zapewnia wyższy współczynnik kontaktu i stopniowe przenoszenie obciążenia, rozkładając naprężenia na wiele zębów i skutkując płynniejszym, bardziej wytrzymałym przenoszeniem mocy w identycznych warunkach.

Jak wypada porównanie kosztów produkcji i złożoności?

Porównując koła zębate czołowe z kołami zębatymi walcowymi, największym czynnikiem wpływającym na koszty jest produkcja. Różnica sprowadza się do geometrii.

Prostota przekładni zębatych czołowych

Koła zębate czołowe mają proste zęby. Ta prosta konstrukcja znacznie ułatwia ich produkcję. Możemy użyć standardowych procesów, takich jak frezowanie obwiedniowe lub kształtowanie.

Cały ząb można wyciąć w jednym przejściu. Prowadzi to do skrócenia czasu cyklu i obniżenia kosztów.

Złożoność przekładni zębatych walcowych

Koła zębate walcowe mają zęby ustawione pod kątem. Kąt ten wprowadza złożoność. Produkcja wymaga bardziej precyzyjnych ustawień maszyny i specjalistycznego oprzyrządowania do tworzenia spirali.

| Typ przekładni | Łatwość produkcji | Typowy proces |

|---|---|---|

| Przekładnia czołowa | Wysoki | Frezowanie, kształtowanie |

| Przekładnia śrubowa | Umiarkowany | Specjalistyczne frezowanie |

Ta złożoność bezpośrednio przekłada się na dłuższy czas obróbki i wyższe koszty produkcji.

Sam proces produkcji opowiada o kosztach. Dla wielu naszych klientów w PTSMAKE zrozumienie tego jest kluczem do efektywnego budżetowania ich projektów.

Głębsze spojrzenie na metody obróbki skrawaniem

Obróbka kół zębatych czołowych

Produkcja kół zębatych czołowych to bardzo bezpośredni proces. Często używamy maszyny do frezowania obwiedniowego. Narzędzie tnące lub frez i półfabrykat koła zębatego obracają się razem. Obwiednia skutecznie wycina proste zęby.

Proces ten jest wysoce zautomatyzowany i szybki. Wymaga mniej skomplikowanych ustawień, minimalizując nakład pracy i czas maszyn. Jest to główny powód ich opłacalności.

Obróbka kół zębatych walcowych

Produkcja kół zębatych walcowych jest bardziej skomplikowana. Maszyna musi wyciąć zęby pod określonym kątem linii śrubowej. Wymaga to zsynchronizowanego, spiralnego ruchu między płytą a półfabrykatem koła zębatego.

Proces ten również tworzy znaczące nacisk osiowy10wymagające solidnych ustawień maszyny w celu utrzymania precyzji. Konfiguracja jest bardziej czasochłonna, a prędkości cięcia są często niższe, aby zapewnić dokładność.

| Cecha | Obróbka kół zębatych czołowych | Obróbka kół zębatych walcowych |

|---|---|---|

| Ścieżka narzędzia | Prosto, równolegle do osi | Kątowa, spiralna ścieżka |

| Konfiguracja maszyny | Prostsze, szybsze | Bardziej złożona, wymaga synchronizacji kątowej |

| Czas cyklu | Krótszy | Dłuższy |

| Oprzyrządowanie | Standardowa płyta grzewcza | Kątowa płyta grzewcza |

| Siły stowarzyszone | Głównie siły promieniowe | Siły promieniowe i osiowe |

Każdy krok wydłuża czas i wymaga większych umiejętności operatora, zwiększając ostateczny koszt części.

Koła zębate czołowe są tańsze i szybsze w produkcji ze względu na prostą geometrię zębów. Koła zębate o zębach skośnych wymagają bardziej złożonych ustawień obróbki, specjalistycznego oprzyrządowania i dłuższych czasów cyklu, co zwiększa koszty produkcji.

Jakie rodzaje łożysk są wymagane dla każdego typu przekładni?

Wybór odpowiedniego łożyska ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność i żywotność układu przekładni. Podstawowa różnica sprowadza się do sił generowanych przez każdy typ przekładni.

Łożysko koła zębatego czołowego

Koła zębate czołowe mają proste zęby. Z tego powodu wytwarzają one głównie obciążenia promieniowe. Upraszcza to dobór łożysk. Łożyska muszą jedynie wspierać wał przed tymi siłami zewnętrznymi.

Potrzeby w zakresie łożysk kół zębatych walcowych

Koła zębate o zębach skośnych są bardziej złożone. Generują one zarówno obciążenia promieniowe, jak i znaczne obciążenia osiowe. Wymaga to bardziej wytrzymałego łożyskowania, które poradzi sobie z siłami pochodzącymi z wielu kierunków.

Szybkie porównanie Przekładnie czołowe a przekładnie śrubowe znajduje się poniżej.

| Typ przekładni | Główne obciążenie | Obciążenie dodatkowe |

|---|---|---|

| Przekładnia czołowa | Promieniowy | Minimalny |

| Przekładnia śrubowa | Promieniowy | Osiowy (wzdłużny) |

Głębsze spojrzenie na wybór łożysk

Charakterystyka obciążenia każdego typu przekładni dyktuje układ łożysk. Jest to podstawowa koncepcja, którą zawsze podkreślamy w naszych konsultacjach projektowych w PTSMAKE. Błąd w tym zakresie prowadzi do przedwczesnej awarii.

Łożyska do kół zębatych czołowych

W przypadku kół zębatych czołowych nacisk kładziony jest na zarządzanie siłami promieniowymi. Proste typy łożysk często sprawdzają się dobrze.

Łożyska kulkowe zwykłe są często wybierane. Są one ekonomiczne i skutecznie przenoszą obciążenia promieniowe. W niektórych zastosowaniach o wyższym obciążeniu można użyć łożysk walcowych, aby uzyskać większą nośność promieniową.

Łożyska do kół zębatych walcowych

Przekładnie śrubowe są inne. Kąt spirali zębów tworzy ciągłą siłę pchającą wzdłuż osi wału. Siła ta jest znana jako nacisk osiowy11.

Ten połączony profil obciążenia wymaga bardziej zaawansowanych rozwiązań. Pojedyncze łożysko kulkowe zwykłe zwykle nie wystarcza.

Często polecamy łożyska stożkowe. Są one zaprojektowane do przenoszenia dużych obciążeń promieniowych i osiowych jednocześnie. Standardową praktyką jest układanie ich parami (plecami do siebie lub twarzą w twarz) w celu przeciwdziałania naporowi w obu kierunkach.

Oto przewodnik dotyczący wyboru łożysk.

| Typ przekładni | Typ łożyska | Powód |

|---|---|---|

| Przekładnia czołowa | Łożysko kulkowe zwykłe | Doskonały do obciążeń promieniowych, ekonomiczny. |

| Przekładnia śrubowa | Łożysko stożkowe | Obsługuje połączone obciążenia promieniowe i osiowe. |

Krótko mówiąc, przekładnie czołowe wymagają łożysk do obciążeń promieniowych. Przekładnie walcowe wymagają solidnych systemów, takich jak łożyska stożkowe, do zarządzania zarówno znacznymi siłami promieniowymi, jak i osiowymi. Właściwy dobór jest kluczem do niezawodności i długoterminowej wydajności przekładni.

W jakich zastosowaniach przekładnie czołowe są najlepszym wyborem?

Przekładnie czołowe sprawdzają się tam, gdzie prostota i koszty mają kluczowe znaczenie. Są to konie robocze do prostego przenoszenia mocy między równoległymi wałami.

Ich konstrukcja eliminuje nacisk osiowy, co upraszcza wymagania dotyczące łożysk i konstrukcji obudowy. Dzięki temu idealnie nadają się do wielu maszyn.

Kluczowe kryteria wyboru

Efektywność kosztowa

Koła zębate czołowe są generalnie tańsze w produkcji niż koła zębate walcowe. Jest to główny czynnik w produkcji wielkoseryjnej.

Prostota w projektowaniu

Ich prosta geometria sprawia, że są łatwe w projektowaniu i montażu. W PTSMAKE możemy efektywnie obrabiać je do precyzyjnych tolerancji.

| Cecha | Przekładnie zębate czołowe | Przekładnie śrubowe |

|---|---|---|

| Koszt | Niższy | Wyższy |

| Nacisk osiowy | Brak | Obecny |

| Wyrównanie wału | Tylko równolegle | Równoległe i prostopadłe |

| Poziom hałasu | Wyższy | Niższy |

Szczegółowa analiza aplikacji

Wybór między przekładnią czołową a przekładnią śrubową często sprowadza się do wymagań konkretnego zastosowania. Przekładnie czołowe to nie tylko opcja budżetowa; w niektórych scenariuszach są one technicznie lepszym wyborem. Ich bezpośredni, wydajny transfer mocy jest nie do pobicia w prostych systemach.

Proste transmisje

Pomyśl o pralkach lub mikserach. Urządzenia te wymagają niezawodnego przenoszenia momentu obrotowego bez złożoności i kosztów bardziej zaawansowanych systemów przekładni. Przekładnie czołowe zapewniają to doskonale. Skutecznie wykonują swoją pracę i sprawiają, że produkt końcowy jest przystępny cenowo dla konsumentów.

Pompy wyporowe

Z naszego doświadczenia z klientami z branży zasilania płynami wynika, że precyzja nie podlega negocjacjom. Pompy wykorzystujące zazębiające się koła zębate czołowe, znane jako pompy zębate, opierają się na stałym transferze objętości tworzonym przez zęby koła zębatego. Konstrukcja zapewnia stały, niepulsacyjny przepływ, co ma krytyczne znaczenie dla układów hydraulicznych. Koła zębate muszą być precyzyjne, w czym specjalizujemy się w PTSMAKE poprzez obróbkę CNC. Jest to klasyczny przypadek, w którym prosta geometria koła zębatego czołowego przewyższa złożoną geometrię.

Systemy przenośników

Przenośniki taśmowe w fabrykach lub magazynach wymagają stałego, niezawodnego ruchu. Działają przy umiarkowanych prędkościach, gdzie hałas jest mniejszym problemem. Przekładnie czołowe zapewniają wymagany moment obrotowy do napędzania taśm bez dodatkowych kosztów i złożoności związanych z obciążeniami osiowymi. Ich trwałość zapewnia długą żywotność przy minimalnej konserwacji. Ma to kluczowe znaczenie dla utrzymania płynnego działania linii produkcyjnych.

| Zastosowanie | Główny powód wyboru przekładni czołowej |

|---|---|

| Pralka | Niski koszt, prostota |

| Pompy zębate | Precyzyjny Wyporność dodatnia12Brak ciągu osiowego |

| Taśmy przenośnikowe | Niezawodność, opłacalność |

| Elektronarzędzia | Przenoszenie wysokiego momentu obrotowego, prosty montaż |

Koła zębate czołowe są najlepszym wyborem do zastosowań, w których prostota, opłacalność i brak nacisku osiowego mają kluczowe znaczenie. Doskonale sprawdzają się w prostych systemach przenoszenia mocy, takich jak proste przekładnie, pompy i przenośniki, oferując niezawodność i łatwą konserwację.

W jakich zastosowaniach przekładnie walcowe są obowiązkowym wyborem?

Gdy wydajność nie może być zagrożona, jedynym wyborem są przekładnie śrubowe. Ich konstrukcja jest idealna do zastosowań wymagających płynnego i cichego przenoszenia mocy. Pomyśl o środowiskach o wysokiej prędkości i dużym obciążeniu.

Przekładnie zębate czołowe po prostu nie mogą tu konkurować. Stopniowe zazębianie się zębów śrubowych redukuje hałas i wibracje. Sprawia to, że są one niezbędne w określonych branżach.

Aplikacje o wysokiej wydajności

Przekładnie samochodowe

W samochodach, zwłaszcza elektrycznych, redukcja hałasu ma kluczowe znaczenie. Przekładnie śrubowe zapewniają pasażerom cichą i płynną jazdę.

Przekładnie przemysłowe

W przypadku ciężkich maszyn i turbin niezawodność ma kluczowe znaczenie. Przekładnie walcowe radzą sobie z większymi obciążeniami i prędkościami, zapewniając długoterminową stabilność operacyjną.

| Zastosowanie | Kluczowe wymagania | Dlaczego przekładnie śrubowe? |

|---|---|---|

| Motoryzacja | Cicha praca | Ustawione pod kątem zęby redukują hałas i wibracje. |

| Turbiny | Wysoka prędkość zasilania | Płynne załączanie obsługuje wysokie obroty. |

| Przemysłowy | Wysoka obciążalność | Większy kontakt zębów rozkłada naprężenia. |

W debacie pomiędzy przekładniami czołowymi a walcowymi, to zastosowanie dyktuje zwycięzcę. Przekładnie czołowe są wydajne i prostsze w produkcji, ale są głośne przy dużych prędkościach. Wynika to z nagłego kontaktu między zębami.

Przekładnie zębate walcowe rozwiązują ten problem. Kątowe zęby zazębiają się stopniowo na całej powierzchni koła zębatego. Zapewnia to znacznie płynniejsze i cichsze przenoszenie mocy. Nasze testy w PTSMAKE konsekwentnie wykazują znaczną redukcję hałasu, wibracji i szorstkości (NVH).

Kompromis inżynieryjny

Ta płynna praca wiąże się z pewnym kompromisem. Kątowe zęby wytwarzają nacisk osiowy13Jest to siła, która rozpycha koła zębate wzdłuż ich wałów. Siła ta musi być kontrolowana przez odpowiednie łożyska, takie jak łożyska oporowe.

Zwiększa to złożoność i koszt projektu. Jednak w przypadku aplikacji, w których wydajność jest najważniejsza, jest to niezbędna decyzja inżynieryjna. Zignorowanie jej może prowadzić do przedwczesnej awarii.

Korzyści specyficzne dla aplikacji

| Cecha | Korzyści motoryzacyjne | Korzyści przemysłowe |

|---|---|---|

| Płynne zaangażowanie | Zwiększony komfort jazdy. | Mniejsze zużycie maszyn. |

| Wysoka prędkość | Nadaje się do nowoczesnych silników i pojazdów elektrycznych. | Niezbędny dla turbin energetycznych. |

| Większa nośność | Zwiększona niezawodność transmisji. | Dłuższa żywotność wytrzymałych przekładni. |

W PTSMAKE prowadzimy klientów przez te kompromisy. Pomagamy im wybrać odpowiedni typ przekładni i zaprojektować systemy wspomagające, aby zapewnić optymalną wydajność i trwałość dla konkretnego zastosowania.

W przypadku szybkich systemów o dużej mocy, takich jak przekładnie samochodowe i turbiny przemysłowe, przekładnie walcowe są obowiązkowe. Ich konstrukcja zapewnia płynną i cichą pracę, pomimo dodatkowej złożoności związanej z zarządzaniem naciskiem osiowym. Przekładnie czołowe są po prostu zbyt hałaśliwe dla tych wymagających zastosowań.

Czym różni się strategia smarowania dla kół zębatych czołowych od kół zębatych śrubowych?

Chociaż wszystkie koła zębate wymagają smarowania, wybór środka smarnego nie jest uniwersalny. Strategia różni się znacznie w przypadku porównywania przekładni zębatych czołowych i śrubowych.

Koła zębate czołowe często dobrze współpracują ze smarami ogólnego przeznaczenia. Ich prosta konstrukcja zębów skutkuje przede wszystkim kontaktem tocznym. Oznacza to mniejsze tarcie i gromadzenie się ciepła.

Przekładnie walcowe wprowadzają jednak więcej ruchu ślizgowego. Wynika to z ich skośnych zębów. To działanie ślizgowe może powodować wyższe ciśnienia i temperatury w punktach styku.

Kluczowe czynniki związane ze środkami smarnymi

| Typ przekładni | Główny kontakt | Wymagania dotyczące smaru |

|---|---|---|

| Przekładnia czołowa | Rolling | Ogólne zastosowanie, niższa lepkość |

| Przekładnia śrubowa | Przesuwanie i zwijanie | Wyższa lepkość, dodatki EP |

To rozróżnienie ma kluczowe znaczenie dla długoterminowej wydajności.

Rola dodatków stosowanych w ekstremalnych warunkach ciśnieniowych

Działanie ślizgowe w przekładniach śrubowych jest głównym powodem różnych potrzeb w zakresie smarowania. Ten poślizg pod obciążeniem stanowi wyzwanie, z którym standardowe środki smarne nie zawsze mogą sobie poradzić. Generuje on znaczne ciepło tarcia.

Ciepło to może zniszczyć warstwę oleju między zębami. Gdy film ten zanika, dochodzi do kontaktu metal-metal, co prowadzi do ścierania i przedwczesnego zużycia. Jest to częsty tryb awarii, który obserwujemy w zastosowaniach o dużym obciążeniu.

Aby temu zapobiec, środki smarne do przekładni walcowych często wymagają specjalnych dodatków. To właśnie tutaj smary z określonymi Dodatki Extreme Pressure (EP)14 nie podlega negocjacjom.

Kiedy dodatki EP są niezbędne?

W oparciu o nasze testy z klientami, potrzeba stosowania dodatków EP staje się oczywista w określonych warunkach.

| Warunki pracy | Smar do kół zębatych czołowych | Smar do przekładni walcowych |

|---|---|---|

| Niska prędkość, niskie obciążenie | Standardowy olej przekładniowy | Standardowy olej przekładniowy |

| Duża prędkość, duże obciążenie | Standardowy olej przekładniowy | Olej z dodatkami EP |

| Obciążenie udarowe | Może wymagać łagodnego EP | Wymaga solidnych dodatków EP |

Dodatki te tworzą ochronną warstwę chemiczną na powierzchni przekładni. Warstwa ta działa jako ostatnia linia obrony, gdy film olejowy jest zagrożony. Zapobiega ona zgrzewaniu się zębów przekładni pod wpływem silnego nacisku. W PTSMAKE zawsze sprawdzamy obciążenia operacyjne, aby zalecić odpowiednią strategię smarowania.

Podczas gdy oba typy przekładni wymagają smarowania, większe siły ślizgowe w przekładniach śrubowych często wymagają smarów z dodatkami EP. Wybór ten ma kluczowe znaczenie dla zapobiegania zużyciu i zapewnienia niezawodności układu napędowego, zwłaszcza przy dużych obciążeniach.

Jak wypada porównanie czułości ustawienia kół zębatych?

Ustawienie kół zębatych ma kluczowe znaczenie dla wydajności i żywotności. Nawet niewielka niewspółosiowość może powodować poważne problemy.

Przekładnie zębate walcowe są na to bardziej wrażliwe. Ich ustawione pod kątem zęby wymagają precyzyjnego pozycjonowania.

Bez niego obciążenie nie rozkłada się równomiernie. Prowadzi to do hałasu, wibracji i przedwczesnej awarii. Przyjrzyjmy się, dlaczego tak się dzieje.

| Typ przekładni | Czułość wyrównania | Główny powód |

|---|---|---|

| Przekładnie zębate czołowe | Mniej wrażliwy (na równoległość) | Kontakt na całej linii wzdłuż powierzchni zęba. |

| Przekładnie śrubowe | Bardziej wrażliwy | Kontakt pod kątem wymaga idealnej równoległości wału. |

Krytyczny charakter osiowania wału

W każdym układzie przekładni celem jest idealne wyrównanie wału. Jednak w rzeczywistości zawsze występują niewielkie odchylenia. Sposób, w jaki każdy typ przekładni radzi sobie z tą niedoskonałością, jest kluczowym czynnikiem w debacie na temat przekładni zębatych czołowych i śrubowych.

Wyjaśnienie czułości przekładni zębatej walcowej

Przekładnie zębate walcowe zapewniają płynną i cichą pracę dzięki stopniowemu zazębianiu się zębów. Kontakt rozpoczyna się na jednym końcu zęba i przesuwa się po jego powierzchni czołowej.

Ten stopniowy kontakt jest mocną, ale i słabą stroną. Jeśli wałki są źle ustawione, obciążenie koncentruje się na jednej części zęba. Tworzy to zlokalizowane punkty nacisku lub koncentracja naprężeń15co prowadzi do przyspieszonego zużycia i powstawania wżerów.

W naszej pracy w PTSMAKE widzieliśmy, jak zestawy kół zębatych walcowych ulegały przedwczesnej awarii z powodu drobnych błędów montażowych. Wynikający z tego nierównomierny wzór zużycia jest wyraźną oznaką problemów z wyrównaniem.

| Typ niewspółosiowości | Wpływ na koła zębate walcowe | Wpływ na przekładnie zębate czołowe |

|---|---|---|

| Równoległy | Wysoki. Powoduje koncentrację obciążenia na końcach zębów. | Umiarkowany. Nadal utrzymuje kontakt z linią, ale nierównomiernie. |

| Kątowy | Bardzo wysoka. Drastycznie zmienia wzór kontaktu i obciążenie. | Wysoki. Prowadzi do obciążenia krawędzi i dużych naprężeń. |

Spur Gear Forgiveness

Koła zębate czołowe, z ich prostymi zębami, są bardziej wyrozumiałe dla niewielkiej niewspółosiowości wału. Obciążenie rozkłada się na całą powierzchnię zęba.

Chociaż nie są odporne, lepiej tolerują drobne niedoskonałości bez natychmiastowej katastrofalnej awarii. Jednak niewspółosiowość kątowa jest nadal bardzo szkodliwa.

Podsumowując, przekładnie walcowe wymagają większej precyzji montażu. Ich konstrukcja, która zapewnia płynną pracę, czyni je również bardziej wrażliwymi na niewspółosiowość. Przekładnie czołowe oferują większą tolerancję, szczególnie w przypadku równoległych odchyleń wału, dzięki czemu są bardziej wytrzymałe w niektórych zastosowaniach.

W jaki sposób prędkość działania ogranicza ich zastosowania?

Prędkość robocza jest krytycznym czynnikiem przy wyborze między przekładniami czołowymi i walcowymi. Ma ona bezpośredni wpływ na hałas, wibracje i obciążenia dynamiczne w systemie.

W przypadku kół zębatych czołowych istnieje praktyczne ograniczenie prędkości. Ich prosta konstrukcja zębów powoduje nagły, pełny kontakt podczas zazębiania. Tworzy to siły uderzenia, które rosną wraz z prędkością.

Jest to kluczowy aspekt w debacie na temat przekładni zębatych czołowych i śrubowych. Poniżej znajduje się krótkie porównanie ich charakterystyk związanych z prędkością.

| Cecha | Przekładnie zębate czołowe | Przekładnie śrubowe |

|---|---|---|

| Odpowiednia prędkość | Niski do umiarkowanego | Wysoki |

| Hałas przy prędkości | Wysoki | Niski |

| Wpływ na siatkowanie | Znaczące | Minimalny |

To nagłe załączenie powoduje, że przekładnie czołowe stają się głośne i wibrują przy wyższych prędkościach.

Wyzwanie prędkości z przekładniami Spur

Podstawowym problemem związanym z przekładniami czołowymi przy dużych prędkościach jest ich geometria. Cała powierzchnia zęba zazębia się jednocześnie. Można to porównać do niewielkiego, szybkiego uderzenia. Gdy koło zębate obraca się szybciej, uderzenia te stają się częstsze i silniejsze.

Generuje to znaczące obciążenia dynamiczne16, obciążając zęby przekładni i powodując słyszalny hałas. Po przekroczeniu pewnej prędkości obrotowej wibracje te mogą zagrozić niezawodności i wydajności całego systemu. Tworzy to praktyczny limit prędkości dla ich zastosowania.

Dlaczego przekładnie walcowe doskonale sprawdzają się przy dużych prędkościach

Koła zębate walcowe w elegancki sposób pokonują to ograniczenie. Ich ustawione pod kątem zęby zapewniają, że kontakt zaczyna się na jednym końcu zęba i płynnie przechodzi przez jego powierzchnię czołową. To stopniowe zazębianie eliminuje siły uderzeniowe charakterystyczne dla przekładni czołowych.

To płynne zazębienie pozwala na cichszą pracę i znacznie mniejsze wibracje. W projektach, którymi zajmujemy się w PTSMAKE, ta jakość sprawia, że przekładnie walcowe są domyślnym wyborem do zastosowań wymagających dużych prędkości obrotowych, takich jak przekładnie samochodowe lub precyzyjne maszyny przemysłowe.

| Zakres prędkości | Preferowany typ przekładni | Kluczowe uzasadnienie |

|---|---|---|

| Niski do umiarkowanego | Przekładnia czołowa | Prostota i opłacalność. |

| Wysoki | Przekładnia śrubowa | Płynna, cicha praca i niezawodność. |

Ta fundamentalna różnica w zaangażowaniu jest tym, co wyróżnia ich zakresy zastosowań.

Przekładnie czołowe mają ograniczoną prędkość ze względu na siły uderzenia i hałas wynikający z gwałtownego zazębiania się zębów. Przekładnie walcowe, dzięki stopniowemu zazębianiu, działają płynnie i cicho, co czyni je niezbędnymi w zastosowaniach wymagających dużej prędkości, gdzie niezawodność i niski poziom hałasu mają kluczowe znaczenie.

Jak wybrać odpowiedni typ przekładni do danego zastosowania?

Wybór odpowiedniego sprzętu wymaga ustrukturyzowanego procesu. Nie chodzi tylko o pojedynczą specyfikację. Musisz zrównoważyć kilka kluczowych czynników.

Dzięki temu ostateczny wybór spełnia wszystkie cele związane z wydajnością. Zawsze zaczynam od podstawowych wymagań aplikacji.

Kluczowe czynniki decyzyjne

Jasne ramy zapobiegają kosztownym błędom. Przed podjęciem decyzji należy rozważyć pięć krytycznych obszarów. Każdy z nich ma wpływ na przydatność sprzętu.

| Czynnik | Opis |

|---|---|

| Prędkość (obr./min) | Wymagana robocza prędkość obrotowa. |

| Moment obrotowy | Siła obrotowa, którą musi przenosić przekładnia. |

| Poziom hałasu | Dopuszczalny poziom dźwięku podczas pracy. |

| Budżet | Ograniczenia kosztów dla komponentu. |

| Ograniczenia przestrzenne | Fizyczna przestrzeń dostępna dla systemu przekładni. |

Ramy wyboru krok po kroku

W PTSMAKE prowadzimy naszych partnerów przez systematyczny proces. Rozpoczyna się on od zdefiniowania podstawowych wymagań. Zapewnia to dobór właściwego koła zębatego, zarówno pod względem wydajności, jak i możliwości produkcyjnych.

Częstym punktem wyjścia jest wybór między przekładnią czołową a przekładnią śrubową. Przekładnie czołowe są wydajne i ekonomiczne w przypadku umiarkowanych prędkości. Przekładnie walcowe pracują płynniej i ciszej, co czyni je idealnymi do zastosowań wymagających dużych prędkości lub wrażliwych na hałas.

Decyzja rzadko jest jednak tak prosta. Należy rozważyć, jak różne typy przekładni sprawdzają się we wszystkich kryteriach. Precyzyjne aplikacje wprowadzają również czynniki takie jak luz17co może mieć krytyczne znaczenie.

Matryca decyzyjna dla wyboru biegów

Często używamy matrycy decyzyjnej z klientami. Narzędzie to pomaga wizualizować kompromisy między różnymi typami sprzętu. Zapewnia jasną, opartą na danych ścieżkę do najlepszego rozwiązania.

| Typ przekładni | Ocena prędkości | Moment obrotowy | Poziom hałasu | Koszt względny | Wydajność |

|---|---|---|---|---|---|

| Ostroga | Średni | Średni | Wysoki | Niski | Bardzo wysoka |

| Spirala | Wysoki | Wysoki | Niski | Średni | Wysoki |

| Skos | Średni | Średni | Średni | Wysoki | Wysoki |

| Robak | Niski | Bardzo wysoka | Bardzo niski | Średni | Niski-średni |

Ta matryca jest punktem wyjścia. Konkretna aplikacja określi właściwą równowagę.

Ustrukturyzowane ramy decyzyjne upraszczają wybór przekładni. Oceniając wymagania, takie jak prędkość, moment obrotowy, hałas, budżet i przestrzeń, można systematycznie identyfikować optymalny typ przekładni dla konkretnych potrzeb, unikając zgadywania i zapewniając niezawodne działanie.

Jak wybrać odpowiedni materiał na przekładnię?

Wybór odpowiedniego materiału przekładni to decyzja o kluczowym znaczeniu. Ma ona bezpośredni wpływ na wydajność, żywotność i ogólny koszt produktu. Przy wyborze należy kierować się konkretnymi wymaganiami aplikacji.

Weź pod uwagę takie czynniki jak obciążenie, prędkość i środowisko pracy. Stalowa przekładnia samochodowa o wysokim momencie obrotowym ma zupełnie inne potrzeby niż cicha plastikowa przekładnia w drukarce biurowej.

Oto krótki przegląd na początek:

| Kategoria materiału | Kluczowa zaleta | Typowy przypadek użycia |

|---|---|---|

| Stopy stali | Wysoka wytrzymałość i trwałość | Przekładnie samochodowe |

| Tworzywa sztuczne | Niski poziom hałasu i odporność na korozję | Sprzęt biurowy, Medyczny |

| Stopy brązu | Niskie tarcie i zgodność | Napędy z przekładnią ślimakową |

Niniejszy przewodnik pomoże ci w poruszaniu się po tych opcjach dla twojego projektu.

Zanurzmy się głębiej w praktyczny przewodnik wyboru materiałów. Najlepszy wybór zawsze równoważy wydajność i budżet. W PTSMAKE często zaczynamy od analizy sił operacyjnych i środowiska, aby znaleźć tę równowagę.

Stopy stali do pracy pod dużym obciążeniem

Stal jest materiałem o wysokiej wytrzymałości i trwałości. Wyjątkowo dobrze radzi sobie z dużymi obciążeniami i zużyciem, zarówno w przypadku kół zębatych czołowych, jak i śrubowych. Obróbka cieplna może również znacznie poprawić jej właściwości.

| Stal stopowa | Najlepsze dla | Główne cechy |

|---|---|---|

| Stal 4140 | Wysoki moment obrotowy i wytrzymałość | Zdolność do hartowania na wskroś |

| 8620 Stal | Uderzenia i zużycie powierzchni | Doskonały do hartowania powierzchniowego |

Tworzywa sztuczne do zastosowań specjalistycznych

Nie należy lekceważyć tworzyw sztucznych. Rozwiązują one typowe problemy, takie jak hałas, korozja i potrzeba zewnętrznego smarowania. W oparciu o nasze testy, są one idealne do zastosowań o mniejszym obciążeniu, gdzie te czynniki są krytyczne.

Wyjątkowy właściwości trybologiczne18 tworzyw sztucznych sprawiają, że są one niezbędne w wielu nowoczesnych projektach.

Popularne opcje tworzyw sztucznych

- Delrin (Acetal): Znany z niskiego tarcia i doskonałej stabilności wymiarowej. Zalecamy go do precyzyjnych części ruchomych.

- Nylon: Oferuje dobrą wytrzymałość i odporność chemiczną. Doskonale tłumi hałas i wibracje.

Brąz do połączeń o niskim współczynniku tarcia

Stopy brązu to klasyczny wybór dla niektórych typów przekładni. Są one szczególnie popularne w przypadku kół ślimakowych współpracujących ze stalowymi ślimakami. Ta para materiałów zapewnia bardzo niskie tarcie i zapobiega zacieraniu się pod dużym obciążeniem.

Wybór odpowiedniego materiału przekładni to kompromis. Stal zapewnia wytrzymałość przy dużych obciążeniach. Tworzywa sztuczne oferują cichą, odporną na korozję pracę przy lżejszych zadaniach. Brąz wyróżnia się w określonych zastosowaniach o niskim tarciu. Kluczem jest dopasowanie materiału do unikalnych wymagań aplikacji.

Jak przeprojektować głośną przekładnię zębatą czołową, aby była cicha?

Hałaśliwa przekładnia zębata czołowa to częste wyzwanie inżynieryjne. Najskuteczniejsze rozwiązanie często wymaga całkowitego przeprojektowania. Zwykła wymiana części nie wystarczy.

Hałaśliwe koła zębate czołowe zastępujemy kołami zębatymi walcowymi. Zmiana ta znacząco redukuje hałas. Wymaga to jednak starannego przeprojektowania całego systemu.

Kluczem jest zrozumienie różnic między przekładniami czołowymi a śrubowymi. Kątowe zęby kół zębatych walcowych zazębiają się stopniowo, dlatego pracują ciszej.

| Typ przekładni | Zaangażowanie | Poziom hałasu |

|---|---|---|

| Przekładnia czołowa | Nagły | Wysoki |

| Przekładnia śrubowa | Stopniowo | Niski |

Przeprojektowanie obejmuje modyfikacje geometrii, łożysk i obudowy.

Kiedy przeprojektowujemy napęd pod kątem cichej pracy, wykraczamy poza prostą wymianę przekładni. Przejście z przekładni zębatej czołowej na śrubową to fundamentalna zmiana inżynieryjna. Ma ona wpływ na cały zespół mechaniczny.

Przeliczanie geometrii kół zębatych

Pierwszym krokiem jest ponowne obliczenie geometrii przekładni. Wprowadzenie kąta pochylenia linii śrubowej zmienia wszystko. Tworzy gładsze, bardziej stopniowe zazębienie. Jest to główny powód redukcji hałasu. Musimy dostosować kąt nacisku i profil zęba, aby zoptymalizować kontakt i zminimalizować zużycie.

Specyfikacja nowych łożysk

Koła zębate czołowe generują głównie obciążenia promieniowe. Koła zębate walcowe, ze względu na swoje skośne zęby, wytwarzają zarówno obciążenia promieniowe, jak i kątowe. Nacisk osiowy19. Tą nową siłą należy zarządzać. Standardowe łożyska kulkowe mogą zawieść. Musimy określić łożyska zdolne do przenoszenia obciążeń wzdłużnych, takie jak łożyska stożkowe lub łożyska skośne.

Modyfikacja obudowy

Nowe łożyska i siły nacisku wymagają modyfikacji obudowy. Obudowa musi być wystarczająco sztywna, aby utrzymać nowy układ łożysk. Musi ona zapobiegać ugięciu wału pod obciążeniem. W PTSMAKE często przeprojektowujemy obudowę, aby zapewnić precyzyjne wyrównanie i długoterminową niezawodność.

| Aspekt projektu | Napęd z przekładnią czołową | Przeprojektowanie przekładni śrubowej |

|---|---|---|

| Główne obciążenie | Promieniowy | Promieniowe i osiowe |

| Typ łożyska | Proste łożysko kulkowe | Stożkowy/kątowy styk |

| Obudowa | Standardowa sztywność | Wzmocniony pod kątem ciągu |

| Hałas | Wysoki | Niski |

Przejście na przekładnie śrubowe zapewniające cichą pracę to nie tylko wymiana. To kompleksowe przeprojektowanie obejmujące nową geometrię, wyspecjalizowane łożyska do obsługi ciągu i zmodyfikowaną obudowę. Zapewnia to naprawdę cichy i niezawodny system.

Jak zoptymalizować konstrukcję przekładni pod kątem minimalnej wagi?

W krytycznych zastosowaniach, takich jak lotnictwo i kosmonautyka, każdy gram ma znaczenie. Zaawansowane strategie są niezbędne. Wychodzimy poza podstawowy projekt, aby osiągnąć minimalną wagę.

Materiały o wysokiej wydajności

Pierwszym krokiem jest wybór materiałów takich jak stopy stali o wysokiej wytrzymałości lub tytan. Oferują one doskonały stosunek wytrzymałości do masy.

Zaawansowana obróbka cieplna

Procesy takie jak azotowanie lub nawęglanie utwardzają powierzchnię koła zębatego. Zwiększa to nośność. Pozwala to mniejszym, lżejszym kołom zębatym wykonać tę samą pracę.

Optymalizacja pustego koła zębatego

Kluczową techniką jest usuwanie taśmy z półfabrykatu. Strategicznie usuwamy materiał z korpusu przekładni. Zmniejsza to wagę bez wpływu na krytyczny obszar zębów.

| Strategia | Wpływ na wagę | Rozważania |

|---|---|---|

| Materiały zaawansowane | Wysoki | Wyższy koszt materiałów |

| Obróbka cieplna | Średni | Dodatkowy etap procesu |

| Taśma | Wysoki | Kompleksowa obróbka skrawaniem |

Zaawansowana optymalizacja wagi wymaga holistycznego podejścia. Chodzi o połączenie nauki o materiałach, obróbki cieplnej i inteligentnego projektu geometrycznego w celu stworzenia przekładni, która jest zarówno mocna, jak i niewiarygodnie lekka.

Optymalizacja głównej struktury przekładni

Wycinanie kół zębatych jest bardziej sztuką niż nauką. Obejmuje obróbkę kieszeni materiału z centralnego dysku koła zębatego. Powoduje to usunięcie zbędnej masy. Celem jest stworzenie struktury przypominającej szprychę lub wstęgę. Pozwala to zachować sztywność przy jednoczesnym drastycznym obniżeniu masy. W poprzednich projektach PTSMAKE osiągnęliśmy w ten sposób znaczną redukcję masy.

| Typ przekładni | Waga względna | Złożoność |

|---|---|---|

| Solid Blank | 100% | Niski |

| Webbed Blank | 60-75% | Wysoki |

Profil i wytrzymałość zębów

Poza blankiem, kluczowe znaczenie mają modyfikacje profilu zębów. Subtelna regulacja, taka jak dodanie ukoronowanie20 może zapewnić równomierne rozłożenie obciążenia na powierzchni zęba, nawet przy niewielkiej niewspółosiowości. Zapobiega to koncentracji naprężeń na końcach zębów.

Ten ulepszony rozkład obciążenia oznacza, że sprzęt może wytrzymać większe obciążenia. Dlatego możemy zaprojektować ją tak, aby była mniejsza i lżejsza od samego początku. Zasada ta ma kluczowe znaczenie w debacie na temat przekładni zębatych czołowych i śrubowych, ponieważ każdy typ inaczej reaguje na takie modyfikacje. Łącząc te zmiany konstrukcyjne z doskonałymi materiałami i obróbką cieplną, dostarczamy najwyższej klasy, lekkie koła zębate dla wymagających branż.

Optymalizacja pod kątem minimalnej masy wymaga zastosowania materiałów o wysokiej wytrzymałości i zaawansowanej obróbki cieplnej. Inteligentna konstrukcja, taka jak użebrowanie półfabrykatu przekładni i modyfikacja profilu zęba, usuwa zbędną masę bez uszczerbku dla integralności strukturalnej lub wydajności przekładni.

Kiedy świadomie wybrałbyś plastikowe koło zębate czołowe zamiast stalowego?

Łatwo jest myśleć, że stal jest zawsze lepsza. Jest mocniejsza, prawda? Ale wytrzymałość nie jest jedynym czynnikiem. W wielu zastosowaniach plastikowe koła zębate czołowe są mądrzejszym i bardziej wydajnym wyborem.

Jest to szczególnie ważne, gdy zmieniają się priorytety. Pomyśl o niskim poziomie hałasu, samosmarowaniu lub odporności na korozję. W takich przypadkach tworzywo sztuczne często przewyższa metal. Koszt jest również ważnym czynnikiem.

| Cecha | Przewaga plastikowych kół zębatych | Przewaga przekładni stalowej |

|---|---|---|

| Hałas | Bardzo niski | Może być wysoka |

| Smarowanie | Samosmarujące | Wymaga zewnętrznego smaru |

| Koszt | Niższe, zwłaszcza przy dużych ilościach | Wyższe koszty materiałów i obróbki |

| Waga | Lekki | Ciężki |

Więcej niż brutalna siła: Wybory specyficzne dla aplikacji

W naszej pracy w PTSMAKE pomagamy klientom w doborze materiałów. Chodzi o dopasowanie materiału do rzeczywistego środowiska. Czysta wytrzymałość to często przesada.

Elektronika biurowa i użytkowa

Weźmy pod uwagę drukarkę lub skaner. Urządzenia te znajdują się w biurach lub domach. Muszą pracować cicho. Stalowe koła zębate generowałyby zbyt dużo hałasu.

Plastikowe koła zębate czołowe są tutaj idealne. Działają niemal bezgłośnie. Nie wymagają też smaru, który mógłby zabrudzić papier lub uszkodzić elektronikę. Ich doskonała właściwości trybologiczne21 zapewniają długą żywotność bez konserwacji.

Środowiska zagrożone korozją

A co z urządzeniem używanym w pobliżu wody lub chemikaliów? Stalowe koła zębate rdzewieją i szybko się psują. Stal nierdzewna jest opcją, ale jest droga.

Plastikowe koła zębate są naturalnie odporne na korozję. Dzięki temu idealnie nadają się do sprzętu do przetwarzania żywności, urządzeń medycznych lub produktów outdoorowych. Zapewniają niezawodne działanie tam, gdzie stal nie daje rady. Porównując koła zębate czołowe z kołami zębatymi walcowymi do tych zastosowań, materiał często ma większe znaczenie dla długowieczności niż typ przekładni.

| Obszar zastosowań | Główne zalety tworzyw sztucznych |

|---|---|

| Drukarki biurowe | Niski poziom hałasu, brak konieczności smarowania |

| Urządzenia medyczne | Możliwość sterylizacji, odporność na korozję |

| Przetwarzanie żywności | Odporność chemiczna, brak zanieczyszczeń |

| Zabawki i gadżety | Niski koszt, lekkość, bezpieczeństwo |

Podsumowując, wybór plastiku zamiast stali nie oznacza kompromisu. To decyzja strategiczna. Priorytetem jest opłacalność, niski poziom hałasu i bezobsługowa praca w zastosowaniach, w których wysoki moment obrotowy i ekstremalna wytrzymałość nie są głównymi wymaganiami.

Przeanalizuj wpływ zastąpienia przekładni czołowej przekładnią walcową na wydajność.

Powszechnie uważa się, że płynniejsza praca oznacza wyższą wydajność. Jednak w debacie na temat przekładni zębatych czołowych i śrubowych nie zawsze tak jest.

Podczas gdy przekładnie śrubowe zapewniają cichsze, bardziej stopniowe załączanie, ich skośne zęby wprowadzają unikalną dynamikę. Zmienia to działające siły.

Źródło nieefektywności

Podstawowa różnica sprowadza się do rodzaju kontaktu między zębami. Jest to subtelny, ale krytyczny punkt dla każdego projektanta.

| Typ przekładni | Główny ruch kontaktowy | Wynik |

|---|---|---|

| Przekładnia czołowa | Rolowanie/przesuwanie | Bezpośredni transfer mocy |

| Przekładnia śrubowa | Zwiększony poślizg | Płynniej, ale z większym tarciem |

To zwiększone działanie ślizgowe wzdłuż powierzchni zęba jest kluczowe. Generuje to nieco większe tarcie i ciepło w porównaniu z przekładnią czołową.

Głębsze spojrzenie na tarcie i siły

Przeanalizujmy ten kompromis. Zęby przekładni czołowej zazębiają się z ruchem, który jest w dużej mierze toczny, z pewnym poślizgiem. Jest to bardzo wydajny sposób przenoszenia mocy.

Koła zębate walcowe, ze względu na ich kąt pochylenia, mają zęby, które się ślizgają. Ten ciągły kontakt ślizgowy zmniejsza hałas i obciążenia udarowe, co jest znaczącą zaletą.

Jednak ten ruch ślizgowy powoduje większe tarcie niż głównie toczny kontakt kół zębatych czołowych. W oparciu o nasze wewnętrzne testy, może to skutkować niewielką utratą wydajności, zwykle w zakresie 1-3%, w zależności od zastosowania i smarowania.

Zrozumienie kompromisów

Konstrukcja spiralna wytwarza również siłę równoległą do osi koła zębatego. To nacisk osiowy22 muszą być zarządzane przez odpowiednie łożyska, które mogą wprowadzać własne straty tarcia do systemu. Wybór nie zawsze jest prosty.

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Działanie | Głośniej | Ciszej, płynniej |

| Kontakt z zębami | Kontakt liniowy | Stopniowe zaangażowanie |

| Wydajność | Bardzo wysoka | Nieco niższy |

| Obciążenie osiowe | Brak | Tak |

W PTSMAKE często współpracujemy z klientami, aby przeanalizować te subtelne kwestie. Wybór odpowiedniego typu przekładni zależy całkowicie od konkretnych priorytetów aplikacji - poziomu hałasu, nośności lub maksymalnej wydajności.

Przekładnie śrubowe zapewniają płynniejszą i cichszą pracę. Ich skośne zęby zwiększają jednak tarcie ślizgowe. Powoduje to niewielki, ale ważny kompromis w zakresie wydajności w porównaniu z bardziej bezpośrednim toczeniem się kół zębatych czołowych.

Eksperckie rozwiązania w zakresie przekładni zębatych czołowych i śrubowych z PTSMAKE

Gotowy na precyzyjne rozwiązania przekładniowe? Współpracuj z PTSMAKE w zakresie niestandardowych przekładni zębatych czołowych i śrubowych - zaprojektowanych zgodnie z Twoimi wymagającymi standardami. Wyślij zapytanie ofertowe już teraz i doświadcz niezawodnej komunikacji, wąskich tolerancji, krótkich czasów realizacji i prawdziwego zaangażowania w Twój sukces.

Zrozumienie kluczowej roli tego okręgu w definiowaniu całego ewolwentowego profilu zęba. ↩

Dowiedz się, jak zarządzać tą siłą, aby uzyskać optymalną konstrukcję i trwałość systemu przekładni. ↩

Dowiedz się, jak ta krytyczna cecha geometryczna wpływa na rozkład sił i wydajność przekładni. ↩

Dowiedz się, jak różne wektory sił łączą się w układach przekładni. ↩

Zapoznaj się z naszym szczegółowym przewodnikiem, aby zrozumieć, jak geometria przekładni wpływa na wydajność. ↩

Zrozumienie, w jaki sposób ta właściwość mechaniczna wpływa na poziom wibracji i hałasu w układach przekładni. ↩

Dowiedz się, w jaki sposób progresywna linia styku na zębach śrubowych zapewnia płynniejsze i cichsze przenoszenie mocy. ↩

Dowiedz się, jak ta siła wpływa na konstrukcję przekładni i jakie łożyska są potrzebne, aby skutecznie nią zarządzać. ↩

Zrozumienie, w jaki sposób analiza naprężeń powierzchniowych może zapobiec przedwczesnemu uszkodzeniu przekładni. ↩

Zrozumienie, w jaki sposób ta siła wpływa na konstrukcję przekładni i wybór odpowiednich łożysk. ↩

Dowiedz się, jak ta siła wpływa na konstrukcję i żywotność przekładni. ↩

Dowiedz się, w jaki sposób te pompy wykorzystują precyzyjną mechanikę przekładni do przenoszenia płynów z wyjątkową dokładnością. ↩

Dowiedz się, jak obliczać i zarządzać tą siłą w swoich projektach. ↩

Dowiedz się, w jaki sposób te dodatki chemiczne zapobiegają katastrofalnym awariom przekładni przy ekstremalnych obciążeniach. ↩

Dowiedz się, jak koncentracja naprężeń wpływa na zmęczenie materiału i żywotność komponentów. ↩

Zrozumienie, w jaki sposób te zmienne siły wpływają na żywotność przekładni i wydajność systemu. ↩

Dowiedz się więcej o luzach kół zębatych i sposobach ich minimalizacji w precyzyjnych zastosowaniach obróbki CNC. ↩

Dowiedz się, jak tarcie, zużycie i właściwości smarowania wpływają na wydajność i żywotność przekładni. ↩

Dowiedz się, jak ta siła wpływa na konstrukcję przekładni i dobór łożysk w celu uzyskania optymalnej wydajności. ↩

Dowiedz się, w jaki sposób ta subtelna modyfikacja zęba może drastycznie poprawić zazębienie przekładni i wydłużyć jej żywotność. ↩

Dowiedz się więcej o tym, jak tarcie, zużycie i smarowanie wpływają na wydajność materiału przekładni. ↩

Zrozumienie, w jaki sposób ta siła wpływa na wybór łożyska i konstrukcję systemu. ↩