Projektujesz niestandardowy system przekładni, ale każde obliczenie wydaje się zgadywaniem. Standardowe formuły nie uwzględniają specyficznych ograniczeń, a jeden źle dobrany parametr może prowadzić do przedwczesnej awarii, kosztownych przeprojektowań lub, co gorsza, całkowitej awarii systemu w terenie.

Projektowanie niestandardowych przekładni wymaga opanowania podstawowych zasad, takich jak prawo przekładni, geometria ewolwentowa i współczynniki kontaktu, a następnie zastosowania systematycznych kryteriów wyboru materiałów, procesów produkcyjnych i standardów jakości w celu stworzenia niezawodnych, opłacalnych rozwiązań.

Pracowałem nad wieloma projektami niestandardowych przekładni, w których inżynierowie utknęli między wiedzą teoretyczną a praktycznym zastosowaniem. Ten przewodnik wypełnia tę lukę, przeprowadzając cię przez cały proces - od zrozumienia, dlaczego krzywe ewolwentowe działają, po dokonywanie rzeczywistych kompromisów między wydajnością a kosztami.

Jakie jest podstawowe prawo przekładni?

Fundamentalne prawo przekładni jest podstawową zasadą płynnego przenoszenia mocy. Zapewnia ono stały stosunek prędkości między dwoma zazębiającymi się kołami zębatymi. Bez tego maszyna pracowałaby z szarpnięciami i hałasem.

Podstawowa zasada

Prawo to określa jeden prosty, ale krytyczny warunek. Wspólna normalna dla profili zębów w ich punkcie styku musi zawsze przechodzić przez stały punkt.

The Pitch Point

Ten stały punkt nazywany jest punktem nachylenia. Jego lokalizacja jest kluczowa. Dzieli on linię między środkami dwóch kół zębatych. Ten stały kontakt zapewnia przewidywalną wydajność systemu przekładni.

| Termin | Prosty opis |

|---|---|

| Zwykły normalny | Linia pod kątem prostym do punktu styku zębów koła zębatego. |

| Pitch Point | Stały punkt, w którym wspólna normalna przecina linię środkową koła zębatego. |

| Współczynnik prędkości | Stosunek prędkości dwóch biegów. |

Fundamentalne prawo przekładni nie jest tylko koncepcją teoretyczną. Jest to praktyczna podstawa projektowania każdego funkcjonalnego systemu przekładni, od prostego zegarka po złożone maszyny przemysłowe. W naszej pracy w PTSMAKE stosowanie tej zasady nie podlega negocjacjom w celu osiągnięcia precyzji wymaganej przez naszych klientów.

Dlaczego kształt zęba ma kluczowe znaczenie

Prawo dyktuje precyzyjny kształt zębów kół zębatych. Profil zęba musi być zaprojektowany tak, aby podczas obracania się kół zębatych wspólna normalna do punktu styku konsekwentnie przecinała punkt podziałowy. Jeśli geometria ta jest nieprawidłowa, stosunek prędkości będzie się wahał podczas obrotu. Powoduje to nierównomierny ruch.

Rozwiązanie krzywej inwolutowej

Aby spełnić ten wymóg, inżynierowie często używają krzywej ewolwentowej dla profilu zęba koła zębatego. Ten specyficzny kształt gwarantuje, że prawo jest przestrzegane przez cały cykl zazębiania. Ten spójny ruch, w którym jeden ząb przekładni płynnie napędza drugi, jest wynikiem działanie sprzężone1. To piękny przykład geometrii tworzącej mechaniczną perfekcję.

Konsekwencje braku zgodności

Ignorowanie tego prawa prowadzi do poważnych problemów. Przekładnia staje się niewydajna, głośna i wytwarza wibracje. Nie tylko zmniejsza to wydajność, ale także powoduje nadmierne zużycie, prowadząc do przedwczesnej awarii przekładni.

| Cecha | Prawo przestrzegane | Naruszone prawo |

|---|---|---|

| Ruch | Płynna i stała | Szarpanie i wahania |

| Hałas i wibracje | Minimalny | Wysoki |

| Żywotność sprzętu | Rozszerzony | Znacznie zmniejszona |

| Transmisja mocy | Wydajność | Nieefektywne ze stratami |

Podstawowe prawo przekładni zapewnia stały stosunek prędkości, wymagając, aby wspólna normalna w punkcie styku zawsze przechodziła przez punkt skoku. Zasada ta ma kluczowe znaczenie dla płynnego, wydajnego i niezawodnego mechanicznego przenoszenia mocy w każdym systemie przekładni.

Dlaczego krzywa ewolwentowa jest idealnym profilem zęba koła zębatego?

Co sprawia, że konstrukcja przekładni jest naprawdę skuteczna? Magia tkwi w kształcie zęba. Krzywa ewolwentowa jest niekwestionowanym standardem dla nowoczesnych przekładni.

Zapewnia płynny transfer mocy ze stałą prędkością. Eliminuje to gwałtowne ruchy. Profil jest również wyrozumiały. Działa dobrze, nawet jeśli osie kół zębatych nie są idealnie wyrównane. Jest to ogromna zaleta w rzeczywistych maszynach.

Przyjrzyjmy się jego kluczowym właściwościom.

| Własność | Involute Advantage | Wpływ |

|---|---|---|

| Transmisja | Współczynnik stałej prędkości | Płynny, przewidywalny ruch |

| Wyrównanie | Toleruje błędy odległości od środka | Niezawodność w rzeczywistych warunkach |

| Produkcja | Prosta produkcja | Niższy koszt i wysoka precyzja |

Najważniejszą zaletą profilu ewolwentowego jest jego tolerancja na zmiany odległości od środka. To zmienia reguły gry. W każdym zespole mechanicznym osiągnięcie idealnych odstępów jest trudne.

W przypadku przekładni ewolwentowej linia działania jest linią prostą. Oznacza to, że nawet jeśli odległość między dwoma kołami zębatymi nieznacznie się zmieni, nadal będą one przenosić ruch ze stałą prędkością kątową. Podstawowe prawo przekładni jest zachowane. To praktyczne wybaczenie upraszcza zarówno produkcję, jak i montaż, zapewniając niezawodne działanie.

Co więcej, profil ten upraszcza produkcję. Zęby inwolutowe można łatwo wygenerować za pomocą prostokątnego narzędzia tnącego, znanego jako frez zębatkowy. Proces ten, często wykonywany za pomocą frezowania obwiedniowego, jest wydajny i wysoce powtarzalny.

W PTSMAKE przekłada się to na szybszą produkcję i oszczędność kosztów dla naszych klientów. Możemy konsekwentnie dostarczać przekładnie o wysokiej precyzji. Stały kąt nacisku2 wzdłuż ścieżki styku sprawia, że proces projektowania i analizy jest znacznie prostszy dla inżynierów. Ta niezawodność sprawia, że jest to idealny profil do niemal każdego zastosowania.

Krzywa ewolwentowa jest branżowym standardem dla profilu przekładni. Oferuje stały współczynnik prędkości, toleruje błędy odległości od środka i jest łatwa w produkcji. Cechy te sprawiają, że jest to najbardziej niezawodny i opłacalny wybór dla większości projektów mechanicznych.

Jakie jest fizyczne znaczenie kąta nacisku w przekładni?

Kąt nacisku dyktuje kierunek siły przenoszonej między zazębiającymi się zębami przekładni. Jest to krytyczny parametr projektowy.

Siła ta nie jest czysto obrotowa. Dzieli się ona na dwa składniki: siłę styczną, która napędza koło zębate, oraz siłę promieniową, która rozpycha koła zębate.

Większy kąt nacisku zwiększa tę siłę oddzielającą. Ma to bezpośredni wpływ na obciążenia łożysk, które wspierają wały przekładni.

| Kąt nacisku | Wspólne użytkowanie | Kluczowa charakterystyka |

|---|---|---|

| 14.5° | Starsze systemy | Płynniejsza, cichsza praca, ale słabszy profil zębów. |

| 20° | Przeznaczenie ogólne | Dobra równowaga między wytrzymałością, wydajnością i cichą pracą. |

| 25° | Heavy-Duty | Mocniejszy ząb, większa nośność, ale głośniejszy. |

Kompromisy w projektowaniu przekładni

Wybór kąta nacisku wymaga zrównoważenia konkurujących ze sobą czynników. Nie ma jednego "najlepszego" kąta; optymalny wybór zależy całkowicie od konkretnych wymagań aplikacji.

Wpływ na obciążenia łożysk

Składowa siły promieniowej bezpośrednio obciąża łożyska. Większy kąt nacisku oznacza większą siłę promieniową, co może skrócić żywotność łożyska lub wymagać bardziej wytrzymałych i droższych łożysk. Jest to kluczowa kwestia w przypadku kompaktowych konstrukcji.

Wpływ na wytrzymałość zębów

Kluczową zaletą wyższego kąta docisku jest zwiększona wytrzymałość zębów. Profil zęba koła zębatego staje się szerszy u podstawy, dzięki czemu jest bardziej odporny na naprężenia zginające pod obciążeniem. W przypadku zastosowań o wysokim momencie obrotowym często określamy kąt 25°.

Cała siła jest przenoszona wzdłuż linia działania3która ma fundamentalne znaczenie dla działania przekładni. W naszych projektach w PTSMAKE starannie modelujemy te siły, aby zapewnić długowieczność.

Wydajność i podcięcie cenowe

Siła oddzielająca nie przyczynia się do obrotu koła zębatego. W związku z tym może nieznacznie zmniejszyć ogólną wydajność systemu poprzez zwiększone tarcie. Wyższy kąt docisku pomaga jednak zapobiegać podcinaniu, które osłabia zęby w przekładniach o małej liczbie zębów.

| Cecha | Kąt niskiego ciśnienia (np. 14,5°) | Kąt wysokiego ciśnienia (np. 25°) |

|---|---|---|

| Obciążenie łożyska | Niższy | Wyższy |

| Wytrzymałość zębów | Niższy | Wyższy |

| Wydajność | Potencjalnie wyższy | Potencjalnie niższy |

| Poziom hałasu | Niższy | Wyższy |

| Podcięcie ryzyka | Wyższy | Niższy |

Kąt docisku jest podstawowym wyborem w projektowaniu przekładni. Bezpośrednio kontroluje kierunek działania siły, tworząc kompromis między wytrzymałością zęba, obciążeniem łożyska i wydajnością operacyjną. Wybór odpowiedniego kąta ma kluczowe znaczenie dla wydajności i niezawodności całego układu mechanicznego.

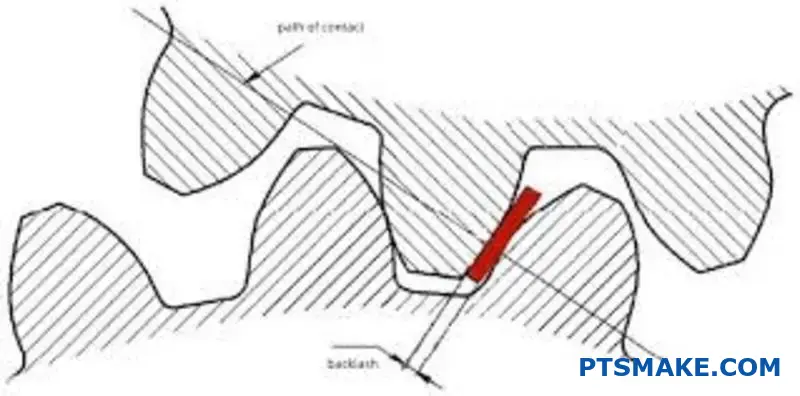

W jaki sposób luz zasadniczo wpływa na wydajność przekładni?

Luz to obosieczny miecz w systemach przekładni. Jest to niewielka szczelina między współpracującymi zębami przekładni. Szczelina ta ma kluczowe znaczenie.

Zapobiega zacinaniu się kół zębatych z powodu rozszerzalności cieplnej. Tworzy również przestrzeń do smarowania.

Wiąże się to jednak z pewnymi niedogodnościami. Luz może prowadzić do niedokładności pozycjonowania. Powoduje również obciążenia udarowe, gdy zmienia się kierunek biegu. Ta równowaga ma kluczowe znaczenie dla wydajności.

Dobre: Dlaczego pewien sprzeciw jest niezbędny

System przekładni z zerowym luzem szybko uległby awarii. Szczelina umożliwia tworzenie się warstwy smaru. Zmniejsza to tarcie i zużycie.

| Korzyści z backlashu | Konsekwencje braku reakcji |

|---|---|

| Zapobiega zacinaniu się | Zatarcie spowodowane wysoką temperaturą |

| Umożliwia smarowanie | Wysokie tarcie i szybkie zużycie |

| Uwzględnia błędy | Koncentracja stresu |

Złe: Negatywny wpływ na wydajność

Z drugiej strony, zbyt duży luz jest szkodliwy. Wpływa on bezpośrednio na precyzję systemu. Jest to główny problem w robotyce i obróbce CNC.

Luz jest często postrzegany jako zło konieczne. Chociaż zapewnia on płynną pracę, zapobiegając zacięciom i wspomagając smarowanie, jego obecność wiąże się z poważnymi wyzwaniami. Najbardziej bezpośrednim problemem jest błąd pozycjonowania, szczególnie w systemach wymagających precyzyjnych ruchów.

Obciążenia udarowe podczas cofania

Gdy układ przekładni zmienia kierunek, ząb napędzający rozłącza się. Przemieszcza się on przez luz przed zetknięciem się z przeciwległym bokiem zęba. Powoduje to obciążenie udarowe.

To ciągłe uderzanie podczas cykl oczkowania4 przyspiesza zużycie. Może to prowadzić do zmęczenia zębów i ostatecznej awarii. W poprzednich projektach w PTSMAKE widzieliśmy, jak minimalizacja tego wpływu ma kluczowe znaczenie dla długoterminowej niezawodności.

Niedokładność pozycjonowania

W zastosowaniach takich jak automatyka i lotnictwo precyzja jest najważniejsza. Luz zwrotny tworzy "martwą strefę", w której wał wyjściowy może poruszać się bez ruchu wału wejściowego. Przekłada się to bezpośrednio na utratę ruchu i zmniejszoną dokładność.

Poniższa tabela pokazuje, jak wymagania dotyczące luzu zmieniają się w zależności od zastosowania. Podkreśla to potrzebę stosowania niestandardowych rozwiązań.

| Zastosowanie | Typowa tolerancja luzu | Podstawowa troska |

|---|---|---|

| Robotyka | Bardzo niski (minuty kątowe) | Dokładność pozycjonowania |

| Samochodowa skrzynia biegów | Umiarkowany | Hałas, trwałość |

| Przenośnik przemysłowy | Wysoki | Koszt, zapobieganie zacięciom |

W PTSMAKE pomagamy klientom znaleźć idealną równowagę. Projektujemy systemy przekładni, które spełniają ich specyficzne potrzeby w zakresie precyzji i trwałości. Często wiąże się to z zaawansowanymi technikami produkcji przekładni.

Luz jest krytycznym parametrem konstrukcyjnym. Jest niezbędny do smarowania i zapobiegania zacięciom. Wpływa jednak negatywnie na precyzję i może powodować obciążenia udarowe, prowadząc do zużycia. Właściwe zarządzanie jest kluczem do optymalnej wydajności systemu przekładni.

Co definiuje moduł lub podziałkę koła zębatego?

Moduł i podziałka są kluczowymi parametrami rozmiaru zęba koła zębatego. Są to podstawowe parametry. Wartości te decydują o tym, czy dwa koła zębate mogą ze sobą współpracować.

Mają one również wpływ na wytrzymałość przekładni i narzędzia potrzebne do jej produkcji. Ich zrozumienie jest pierwszym krokiem w każdym projekcie przekładni.

Podstawowy pomiar

Zasadniczo terminy te określają rozmiar zębów koła zębatego. Nie można ich mieszać i dopasowywać. Koło zębate o określonym module będzie współpracować tylko z innym kołem zębatym o tym samym module.

System metryczny a system imperialny

Wybór między modułem a podziałką średnicową często zależy od regionu. Jeden jest metryczny, drugi imperialny.

| System | Parametr | Związek z rozmiarem zęba |

|---|---|---|

| Metryczny | Moduł (m) | Większy moduł = większe zęby |

| Imperial | Skok diametralny (DP) | Większy DP = mniejsze zęby |

Wybór odpowiedniego modułu lub rozstawu średnic wykracza poza zwykły pomiar. Ma on poważne konsekwencje dla całego projektu. Wybór ten ma bezpośredni wpływ na wydajność przekładni i koszty produkcji.

Wpływ na wymienność

Jest to najważniejsza zasada. Koła zębate muszą mieć ten sam moduł lub średnicę podziałową, aby prawidłowo się zazębiać. Przekładnia 2-modułowa nigdy nie będzie współpracować z przekładnią 2,5-modułową. Tutaj nie ma kompromisów. Zapewnia to standardową kompatybilność.

Jak wpływa na wytrzymałość przekładni

Rozmiar zęba przekładni jest bezpośrednio związany z jej wytrzymałością. Większy ząb może wytrzymać większe obciążenie.

Dlatego też przekładnia o większym module (lub mniejszej podziałce) będzie mocniejsza. Jest to kluczowy czynnik w zastosowaniach wymagających wysokiego momentu obrotowego. Przekładnia koło podziałowe5 jest teoretyczną podstawą tych obliczeń.

Rozważania dotyczące produkcji i oprzyrządowania

Produkcja kół zębatych wymaga specjalnych narzędzi tnących, takich jak frezy lub frezy. Każde narzędzie jest przeznaczone do określonego modułu lub podziałki. Zaleca się stosowanie standardowych wartości.

W PTSMAKE często doradzamy klientom stosowanie standardowych rozmiarów. Zmniejsza to koszty oprzyrządowania i skraca czas realizacji. Niestandardowe oprzyrządowanie jest możliwe, ale zwiększa koszty i wydłuża czas realizacji projektu.

| Parametr | Wpływ na siłę | Wpływ na oprzyrządowanie |

|---|---|---|

| Moduł wysoki (np. m=4) | Mocniejsze, większe zęby | Wymaga m=4 narzędzi |

| Moduł niski (np. m=1) | Słabsze, mniejsze zęby | Wymaga m=1 narzędzi |

| Niski DP (np. DP=8) | Mocniejsze, większe zęby | Wymaga narzędzi DP=8 |

| Wysoki DP (np. DP=32) | Słabsze, mniejsze zęby | Wymaga narzędzi DP=32 |

Moduł i podziałka są podstawowymi specyfikacjami zębów kół zębatych. Określają one rozmiar, wytrzymałość i wymienność. Dokonanie właściwego wyboru ma bezpośredni wpływ na oprzyrządowanie produkcyjne, całkowity koszt i ostateczną wydajność systemu przekładni.

Co to jest współczynnik kontaktu i dlaczego ma znaczenie?

Współczynnik styku jest krytyczną liczbą w projektowaniu przekładni. Określa on średnią liczbę par zębów stykających się ze sobą w danym momencie.

Wyższy współczynnik oznacza lepszą wydajność. Ma on bezpośredni wpływ na płynność i cichą pracę systemu. Jest to kluczowy czynnik, który analizujemy w PTSMAKE.

Kluczowy wpływ na wydajność

Dobry współczynnik kontaktu rozkłada obciążenie. Zmniejsza to obciążenie poszczególnych zębów przekładni. Zapewnia również ciągły transfer mocy. Ma to kluczowe znaczenie dla precyzyjnych maszyn.

Poniżej znajduje się prosty podział:

| Czynnik | Wysoki współczynnik kontaktu | Niski współczynnik kontaktu |

|---|---|---|

| Podział obciążenia | Lepiej | Gorzej |

| Gładkość | Wyższy | Niższy |

| Poziom hałasu | Niższy | Wyższy |

Ta prosta metryka jest podstawą niezawodnego systemu przekładni. Zawsze dążymy do optymalnej równowagi.

Jak wpływa na wydajność sprzętu

Zrozumienie współczynnika kontaktu pomaga nam przewidzieć i poprawić zachowanie układu przekładni. Chodzi o coś więcej niż tylko liczby; chodzi o rzeczywiste wyniki.

Podział obciążenia i niezawodność

Gdy więcej zębów dzieli obciążenie, naprężenia na każdym zębie znacznie się zmniejszają. Ta prosta zasada ma fundamentalne znaczenie dla zapobiegania przedwczesnemu zużyciu i pękaniu zębów.

Taki rozkład minimalizuje szczytowe naprężenia na pojedynczym zębie, zmniejszając ryzyko awarii związanych z wżery6. W poprzednich projektach skupienie się na tej kwestii znacznie wydłużyło żywotność przekładni.

Wyższy współczynnik kontaktu prowadzi do bardziej wytrzymałej i niezawodnej transmisji. W branżach takich jak lotnictwo i motoryzacja nie podlega to negocjacjom.

Płynność działania i hałas

Współczynnik kontaktu powyżej 1,0 zapewnia, że nowa para zębów zazębia się, zanim poprzednia para się rozłączy. Zapewnia to płynny transfer mocy.

Rezultatem jest płynniejsza i cichsza praca. Eliminuje to wstrząsy i wibracje typowe dla systemów o niższych współczynnikach kontaktu. Jest to szczególnie ważne w przypadku urządzeń medycznych i elektroniki użytkowej.

Poniższa tabela pokazuje, jak współczynnik wpływa na aplikacje.

| Wartość współczynnika kontaktu | Podstawowa korzyść | Idealne zastosowanie |

|---|---|---|

| > 1.2 | Podstawowa funkcjonalność | Systemy o niskiej prędkości i niskim obciążeniu |

| > 1.5 | Płynniej i ciszej | Samochodowe skrzynie biegów |

| > 2.0 | Wysoka niezawodność | Przemysł lotniczy, maszyny precyzyjne |

Wyższe przełożenie bezpośrednio poprawia wydajność przekładni. Zwiększa podział obciążenia, co prowadzi do płynniejszej pracy, niższego poziomu hałasu i większej ogólnej niezawodności przekładni. Ma to kluczowe znaczenie dla wymagających zastosowań, w których awaria nie wchodzi w grę.

Co to są zakłócenia przekładni i co je powoduje?

Gdy koła zębate zazębiają się, stykają się tylko ewolwentowe części zębów. Taka konstrukcja zapewnia płynny, toczący się kontakt i przewidywalne przenoszenie mocy.

Złamanie tej zasady powoduje interferencję. Nieewolutywna część zęba styka się.

Problem z kontaktem nieintuicyjnym

Ten niepożądany kontakt może wbić się w korzeń współpracującego zęba koła zębatego. To destrukcyjne działanie znane jest jako podcinanie.

W ciężkich przypadkach powoduje to całkowite zablokowanie przekładni. Jest to katastrofa zwana zatarciem. Zasadniczo jest to problem geometryczny.

Konsekwencje profilu kontaktowego

| Typ kontaktu | Działanie | Wydajność przekładni |

|---|---|---|

| Involute | Płynne toczenie | Optymalne i wydajne |

| Nieinwazyjny | Żłobienie/wykopywanie | Awaria, zużycie lub zatarcie |

Jest to tryb awarii, któremu można całkowicie zapobiec dzięki starannemu projektowi.

Geometryczne pochodzenie zakłóceń

Podstawowa przyczyna interferencji kół zębatych jest czysto geometryczna. Występuje, gdy wierzchołek zęba na jednym kole zębatym wykracza poza granicę krytyczną.

Granica ta nazywana jest punktem interferencji. Wyznacza on początek nieobrotowego profilu na boku współpracującego koła zębatego w pobliżu jego koła bazowego.

Zamierzony ścieżka kontaktu7 musi pozostawać ściśle pomiędzy punktami interferencji dwóch zazębiających się kół zębatych. Jeśli wykracza poza nie, dochodzi do interferencji.

W PTSMAKE nasze procesy obróbki CNC są zaprojektowane tak, aby zachować wąskie tolerancje. Precyzja ta jest niezbędna do tworzenia dokładnych profili zębów, które zapobiegają kolizjom geometrycznym w rzeczywistych zastosowaniach.

Kluczowe czynniki przyczynowe

W poprzednich projektach zidentyfikowaliśmy kilka typowych warunków geometrycznych, które powodują zakłócenia.

| Czynnik przyczynowy | Opis | Wpływ na siatkę przekładni |

|---|---|---|

| Niska liczba zębów | Zębniki z bardzo małą liczbą zębów są bardzo podatne na zakłócenia. | Zwiększa ryzyko podcięcia. |

| Kąt niskiego ciśnienia | Mniejszy kąt nacisku powiększa okrąg podstawy, zwiększając ryzyko. | Wymaga więcej zębów, aby tego uniknąć. |

| Duży dodatek | Jeśli wyrostek zęba jest zbyt duży, jego wierzchołek może przekroczyć punkt interferencji. | Bezpośrednia przyczyna żłobienia. |

| Błąd odległości od środka | Nieprawidłowy montaż może zmienić geometrię siatki i wywołać zakłócenia. | Prowadzi do hałasu i zużycia. |

Zrozumienie tych czynników jest pierwszym krokiem. Prawidłowa konstrukcja przekładni wymaga starannego wyważenia tych parametrów, aby zapewnić płynne i wolne od zakłóceń zazębienie.

Interferencja to destrukcyjne zderzenie geometryczne wynikające z nieobrotowego kontaktu zębów. Wynika to z kwestii projektowych, takich jak mała liczba zębów lub niewłaściwe kąty nacisku, co prowadzi do poważnego podcięcia lub zatarcia, a ostatecznie do awarii przekładni.

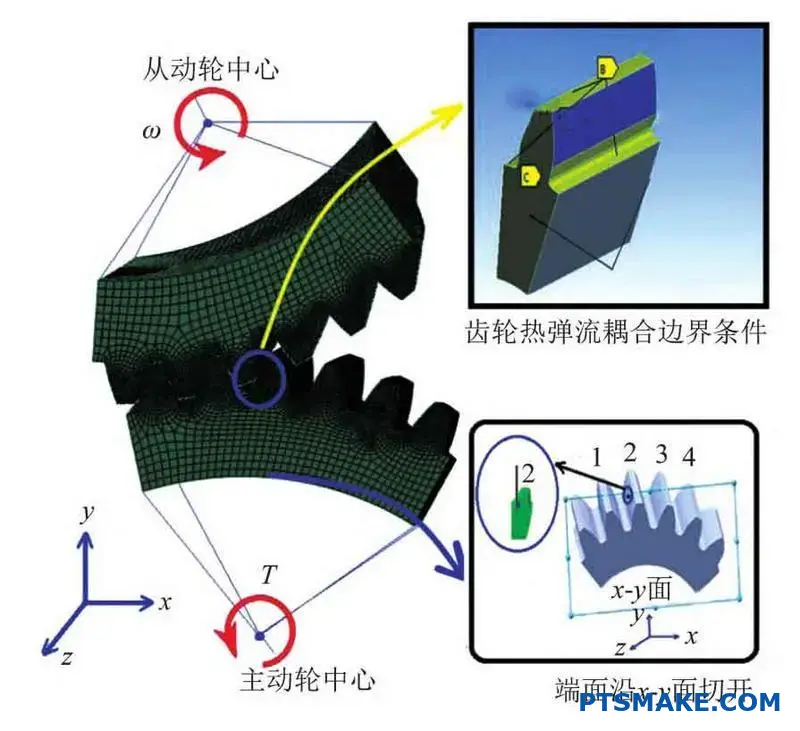

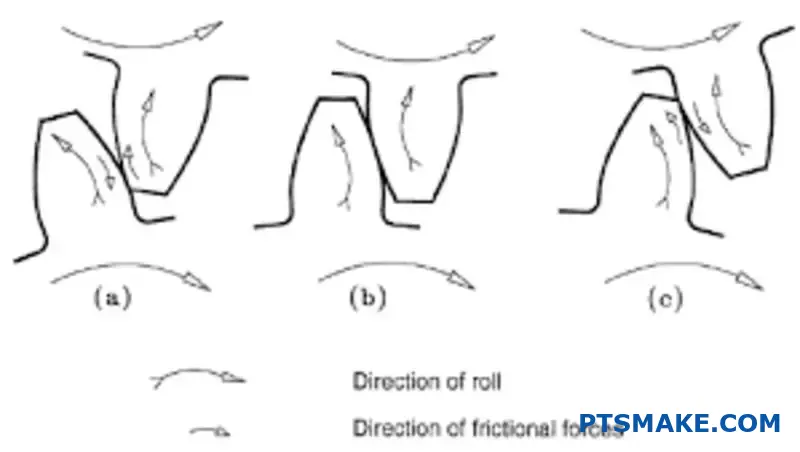

W jaki sposób przenoszony jest moment obrotowy na zazębienie?

Wiele osób uważa, że zęby kół zębatych po prostu toczą się po sobie. Jest to nadmierne uproszczenie. Rzeczywisty ruch jest wyrafinowaną kombinacją toczenia i ślizgania.

To podwójne działanie ma fundamentalne znaczenie. Decyduje o tym, jak efektywnie przenoszona jest moc. Ma również bezpośredni wpływ na żywotność i zużycie układu przekładni.

Dynamika toczenia i ślizgania

Zrozumienie tej interakcji jest kluczem do projektowania trwałych kół zębatych. Miejsce styku na powierzchni zęba określa rodzaj ruchu.

| Typ ruchu | Główna lokalizacja na zębie | Kluczowy efekt |

|---|---|---|

| Pure Rolling | Dokładnie na linii boiska | Wydajny transfer mocy |

| Przesuwne | Z dala od linii boiska | Powoduje tarcie i zużycie |

Równowaga ta zapewnia stały kontakt. Bez tego płynne przenoszenie momentu obrotowego byłoby niemożliwe.

Dekonstrukcja interakcji z zębami

Za ten złożony ruch odpowiada unikalna krzywa ewolwentowa profilu zęba koła zębatego. Ta specyficzna geometria zapewnia stały stosunek prędkości między zazębiającymi się kołami zębatymi, co ma zasadnicze znaczenie dla przewidywalnej wydajności.

Rola punktu boiska

Magia dzieje się w określonym miejscu. Dokładnie w punkt skoku8ruch jest czysto toczny. Jest to moment najbardziej wydajnego transferu mocy przy minimalnym tarciu.

Gdy punkt styku oddala się od tej linii, prędkość poślizgu wzrasta. Ten ruch ślizgowy nie jest wadą; to niezbędna część konstrukcji. Umożliwia on płynne zazębianie się i rozłączanie zębów bez zakleszczania.

Kompromis: wydajność kontra zużycie

Jednak ten poślizg jest również głównym źródłem ciepła tarcia i zużycia powierzchni. W PTSMAKE zarządzanie tym kompromisem ma kluczowe znaczenie dla naszego procesu produkcji wysokowydajnych kół zębatych. Skupiamy się na materiałach i wykończeniach powierzchni, które minimalizują zużycie.

| Stanowisko kontaktowe | Dominujący ruch | Wpływ |

|---|---|---|

| Końcówka i korzeń | Wysoki przesuw | Zwiększone zużycie, ciepło |

| Pitch Point | Pure Rolling | Maksymalna wydajność |

Ten skomplikowany taniec między toczeniem się i ślizganiem jest tym, co sprawia, że przekładnia działa. To równowaga między płynnym działaniem a nieuniknionym zużyciem.

Ruch między zębami przekładni jest niezbędnym połączeniem ruchu tocznego i ślizgowego, podyktowanym profilem zęba. Czyste toczenie w punkcie podziałowym zapewnia wydajność, podczas gdy poślizg umożliwia płynne zazębianie, ale także powoduje zużycie, co jest krytycznym czynnikiem w projektowaniu i produkcji przekładni.

W jaki sposób geometria przekładni wpływa bezpośrednio na błąd przekładni?

Idealny profil ewolwentowy koła zębatego został zaprojektowany z myślą o jednym: idealnie płynnym ruchu. Zapewnia on stały stosunek prędkości między zazębiającymi się kołami zębatymi.

Jednak produkcja nigdy nie jest doskonała. Na powierzchni zęba zawsze występują mikroskopijne odchylenia.

Od małych błędów do dużych problemów

Te drobne wady zakłócają płynne przenoszenie ruchu. Powodują one nieznaczne wahania prędkości wyjściowej przekładni przy każdym zazębieniu. Jest to główne źródło błędów przekładni.

| Odchylenie Źródło | Wpływ na ruch |

|---|---|

| Błąd profilu | Niestabilna prędkość wyjściowa |

| Wykończenie powierzchni | Zwiększone tarcie i zużycie |

Te małe, ale gwałtowne zmiany prędkości powodują niepożądany hałas i wibracje w systemie.

Mechanika fluktuacji

Idealna para kół zębatych ma punkt styku, który porusza się płynnie wzdłuż teoretycznej linii prostej. Nazywa się to linią działania. Ten stały kontakt zapewnia, że napędzane koło zębate obraca się ze stałą prędkością.

Mikroskopijne odchylenia profilu zmuszają ten punkt styku do przesunięcia. Przesuwa się on nieco przed lub za swoją idealną pozycję. To niewielkie przesunięcie zmienia efektywny promień transmisji w danym momencie.

W rezultacie przekładnia wyjściowa na krótko przyspiesza lub zwalnia. To ciągłe przyspieszanie i zwalnianie jest fizyczną manifestacją błędu transmisji. Dzięki naszej pracy w PTSMAKE widzieliśmy, że ma to bezpośredni wpływ na szybkie aplikacje, w których precyzja nie podlega negocjacjom.

Efekt domina wynikający z niedoskonałości

Te wahania prędkości są bezpośrednią przyczyną jęczenia przekładni. Zęby przekładni zasadniczo "stukają" o siebie z częstotliwością określoną przez prędkość obrotową, a wszelkie niespójności w tym stukaniu powodują hałas.

Tworzy to błąd kinematyczny9 które promieniują na cały zespół. Z czasem powstające wibracje mogą prowadzić do przyspieszonego zużycia zębów przekładni i łożysk. Może to nawet zagrozić wydajności produktu końcowego.

| Cecha | Ideal Gear | Rzeczywisty sprzęt |

|---|---|---|

| Ścieżka kontaktu | Idealnie prosta linia | Odchyla się od linii |

| Współczynnik prędkości | Idealnie stały | Waha się wraz z obrotem |

| Poziom hałasu | Minimalny (teoretycznie) | Mierzalne i zmienne |

Mikroskopijne wady profilu ewolwentowego przekładni zakłócają płynny ruch, powodując wahania prędkości wyjściowej. Ten błąd transmisji jest główną przyczyną hałasu i wibracji przekładni, negatywnie wpływając na wydajność i trwałość. Precyzyjna produkcja ma kluczowe znaczenie dla złagodzenia tych problemów.

Jak klasyfikuje się typy przekładni według orientacji wału?

Zrozumienie klasyfikacji przekładni zaczyna się od wałów. Położenie wałów wejściowych i wyjściowych względem siebie jest podstawową metodą sortowania.

Ten model mentalny pomaga szybko zawęzić opcje. Możesz natychmiast filtrować typy przekładni na podstawie fizycznego układu maszyny.

W PTSMAKE pracujemy z trzema głównymi kategoriami. Każda z nich służy odrębnemu celowi mechanicznemu, dyktując formę i funkcję sprzętu.

| Orientacja wału | Przykłady przekładni głównej |

|---|---|

| Równoległy | Ostroga, spirala |

| Przecinające się | Skos |

| Nieprzecinające się, nierównoległe | Ślimak, hipoidalny |

Ta tabela zapewnia szybkie odniesienie do początkowych wyborów projektowych.

Przekładnie z osią równoległą

Jest to najbardziej powszechny układ. Do tej kategorii należą koła zębate czołowe i walcowe. Ich wały biegną równolegle, dzięki czemu idealnie nadają się do prostego przenoszenia mocy.

Przekładnie czołowe są proste i ekonomiczne. Ich proste zęby doskonale sprawdzają się przy umiarkowanych prędkościach. Mogą jednak generować więcej hałasu podczas pracy.

Koła zębate walcowe mają zęby ustawione pod kątem. Taka konstrukcja pozwala na płynniejsze i cichsze włączanie, zwłaszcza przy wyższych prędkościach. Mogą również obsługiwać większe obciążenia.

Przekładnie z przecinającymi się osiami

Ta grupa jest używana, gdy trzeba skręcić za pomocą układu przeniesienia napędu. Klasycznym przykładem są tu przekładnie kątowe. Ich wały zazwyczaj stykają się pod kątem 90 stopni, choć możliwe są też inne kąty.

Pomyśl o mechanizmie wiertarki ręcznej lub mechanizmie różnicowym samochodu. Są to idealne zastosowania. Skutecznie przenoszą moc pomiędzy krzyżującymi się wałami.

Nieprzecinające się, nierównoległe osie kół zębatych

Ta grupa obsługuje najbardziej złożone orientacje. Wały znajdują się na różnych płaszczyznach i nigdy się nie przecinają.

Przekładnie ślimakowe są znane w tej kategorii. Oferują one bardzo wysokie współczynniki redukcji w kompaktowej obudowie. Unikalny ruch ślizgowy zapewnia działanie sprzężone10 zapewnia płynny transfer mocy. Mogą być również samoblokujące.

Kolejnym kluczowym przykładem są przekładnie hipoidalne. Są one podobne do przekładni stożkowych, ale mają przesunięte osie, co pozwala na jeszcze płynniejsze i mocniejsze działanie.

| Grupa | Główne cechy | Wspólna aplikacja |

|---|---|---|

| Równoległy | Przesyłanie mocy między równoległymi wałami | Systemy przenośników, przekładnie |

| Przecinające się | Zmiana kierunku przenoszenia mocy | Dyferencjały, ćwiczenia ręczne |

| Nieingerujący | Wysokie przełożenia, przesunięte wały | Windy, tylne osie samochodowe |

Klasyfikacja przekładni według orientacji wału - równoległej, przecinającej się lub nieprzecinającej się - upraszcza wybór. Ramy te pomagają inżynierom zidentyfikować najbardziej odpowiedni typ przekładni dla ich wymagań przestrzennych i mechanicznych, zapewniając wydajny i skuteczny projekt od samego początku.

Jakie są praktyczne kompromisy między przekładniami czołowymi i śrubowymi?

Wybór odpowiedniej przekładni ma kluczowe znaczenie. Często sprowadza się on do wyboru między przekładnią czołową a śrubową. Decyzja ta ma wpływ na wydajność, koszty i złożoność projektu.

Koła zębate czołowe to kwintesencja prostoty. Ich proste zęby są łatwe w produkcji. Ta prostota oznacza również, że nie wytwarzają one nacisku osiowego, co upraszcza wymagania dotyczące łożysk.

Przekładnie zębate walcowe oferują jednak płynniejszą i cichszą pracę dzięki zębom ustawionym pod kątem. To stopniowe włączanie pozwala na większe obciążenia.

Kluczowe różnice konstrukcyjne

| Cecha | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Orientacja zębów | Prosto, równolegle do osi | Pod kątem do osi |

| Zaangażowanie | Przerwany, pełna szerokość zęba | Stopniowo, zaczynając od jednego końca |

| Poziom hałasu | Wyższy | Niższy |

| Nacisk osiowy | Brak | Wygenerowano |

Szczegółowe porównanie

Przy wyborze typu przekładni najważniejsze są konkretne potrzeby aplikacji. Jest to równowaga między wydajnością a prostotą.

Zalety przekładni zębatej czołowej

Przekładnie czołowe są mechanicznie proste. Prowadzi to do niższych kosztów produkcji i łatwiejszej konserwacji. W wielu projektach w PTSMAKE używamy ich do zastosowań, w których prędkość i hałas nie są czynnikami krytycznymi. Ich największą zaletą jest brak obciążenia osiowego, co upraszcza ogólną konstrukcję systemu.

Uwagi dotyczące przekładni zębatych walcowych

Koła zębate walcowe doskonale sprawdzają się w zastosowaniach wymagających dużych prędkości i dużych obciążeń. Ich skośne zęby zazębiają się bardziej stopniowo, co skutkuje mniejszymi wibracjami i cichszą pracą. Nasze testy wykazały, że mogą one przenosić znacznie większe obciążenia niż przekładnie czołowe o tym samym rozmiarze.

Jednak ta wydajność ma swoją cenę. Kątowe zęby tworzą nacisk osiowy11siła równoległa do osi koła zębatego. Siła ta musi być zarządzana za pomocą odpowiednich łożysk oporowych, co zwiększa złożoność i koszt końcowego montażu.

Szczegółowe kompromisy w zakresie wydajności

| Aspekt | Przekładnia czołowa | Przekładnia śrubowa |

|---|---|---|

| Udźwig | Dobry | Doskonały |

| Ograniczenie prędkości | Niższy | Wyższy |

| Hałas/wibracje | Wysoki | Niski |

| Koszt produkcji | Niższy | Wyższy |

| Potrzeby w zakresie łożysk | Prosty | Wymaga łożysk oporowych |

| Wydajność | Nieco wyższy | Nieco niższy (ze względu na poślizg) |

Wybór zależy od priorytetów. Przekładnie czołowe oferują ekonomiczne, proste rozwiązanie. Przekładnie walcowe zapewniają lepszą, cichszą pracę w wymagających zastosowaniach, ale wymagają bardziej złożonych konstrukcji, aby poradzić sobie z wynikającymi z tego obciążeniami osiowymi.

Kiedy należy wybrać przekładnie stożkowe zamiast ślimakowych?

Wybór odpowiedniego sprzętu ma kluczowe znaczenie. Chodzi o dopasowanie narzędzia do zadania. Przekładnie kątowe są mistrzami wydajnego przenoszenia mocy pod kątem prostym. Są idealne, gdy trzeba utrzymać prędkość i moc.

Przekładnie ślimakowe oferują inny zestaw korzyści. Doskonale sprawdzają się w zapewnianiu bardzo wysokich współczynników redukcji na niewielkiej przestrzeni. Dzięki temu doskonale nadają się do niektórych specjalistycznych zastosowań.

Kluczowe różnice funkcjonalne

Przeanalizujmy ich podstawowe funkcje. To proste porównanie pomaga wyjaśnić ich najlepsze zastosowania.

| Cecha | Przekładnia kątowa | Przekładnia ślimakowa |

|---|---|---|

| Użycie podstawowe | Wydajny transfer mocy pod kątem 90 | Wysoka redukcja biegów |

| Wydajność | Wysoki (95-99%) | Dolny (50-90%) |

| Samoblokujący | Nie | Tak (często) |

| Wytwarzanie ciepła | Niski | Wysoki |

Ta tabela pokazuje wyraźny kompromis. Wybór zależy od tego, czy priorytetem jest wydajność, czy wysoka redukcja.

Analiza scenariuszy aplikacji

W projektach PTSMAKE aplikacja zawsze dyktuje wybór sprzętu. Nie wybieramy przekładni i mamy nadzieję, że zadziała; najpierw analizujemy potrzeby systemu. Zapewnia to optymalną wydajność i trwałość produktu końcowego.

Gdy przekładnie kątowe błyszczą

Przekładnie kątowe to najlepsze rozwiązanie dla szybkich i wysokowydajnych napędów kątowych. Pomyśl o zastosowaniach, w których straty mocy muszą być minimalne. Ich konstrukcja pozwala na płynną i cichą pracę przy wysokich obrotach.

Na przykład w samochodowych mechanizmach różnicowych przekładnia stożkowa skutecznie przenosi moc z wału napędowego na osie. Pozwala to kołom obracać się z różnymi prędkościami podczas skręcania. Prasy drukarskie również wykorzystują je do precyzyjnej i szybkiej dystrybucji mocy.

Nisza dla przekładni ślimakowych

Przekładnie ślimakowe dominują w zastosowaniach wymagających znacznej redukcji prędkości i wysokiego momentu obrotowego. Klasycznym przykładem jest system przenośnika taśmowego. Silnik pracuje z dużą prędkością, ale taśma musi poruszać się powoli i z dużą siłą.

Ich najważniejszą zaletą jest samoblokowanie. Gdy wał wejściowy zatrzyma się, wał wyjściowy nie może się cofnąć. To nieodłączne hamowanie jest krytyczną cechą bezpieczeństwa w windach i urządzeniach podnoszących. Działanie ślizgowe przekładni ślimakowej generuje tarcie, które zapobiega możliwość jazdy do tyłu12.

Porównanie w zależności od zastosowania

Poniżej przedstawiamy konkretne scenariusze, z którymi mieliśmy do czynienia. Pomaga to zilustrować proces podejmowania decyzji.

| Zastosowanie | Zalecany sprzęt | Powód |

|---|---|---|

| Samochodowe mechanizmy różnicowe | Przekładnia kątowa | Wysoka wydajność, obsługa dużych prędkości |

| Systemy przenośników | Przekładnia ślimakowa | Wysoki współczynnik redukcji, wysoki moment obrotowy |

| Wiertarki ręczne | Przekładnia kątowa | Kompaktowy transfer mocy pod kątem prostym |

| Winda/podnośniki | Przekładnia ślimakowa | Samoblokujący dla bezpieczeństwa, wysoki moment obrotowy |

| Maszyny drukarskie | Przekładnia kątowa | Wymagana precyzja i szybkość |

Wybór odpowiedniego typu przekładni na wczesnym etapie projektowania ma kluczowe znaczenie dla sukcesu.

Przekładnie kątowe są przeznaczone do wydajnego, szybkiego przenoszenia mocy pod kątem prostym. Przekładnie ślimakowe są idealne do zastosowań wymagających znacznej redukcji biegów, wysokiego momentu obrotowego i bezpieczeństwa mechanizmu samoblokującego. Wybór zależy wyłącznie od konkretnych potrzeb operacyjnych.

Co definiuje unikalne właściwości przekładni planetarnej?

Przekładnie planetarne to cuda inżynierii. Ich unikalne właściwości wynikają z przemyślanej konstrukcji. Pozwala ona na uzyskanie dużej mocy na małej przestrzeni.

Ich współosiowy charakter jest kluczową zaletą. Oznacza to, że wał wejściowy i wyjściowy są wyrównane. Sprawia to, że są one idealne do ciasnych zastosowań.

Oferują również niesamowitą gęstość momentu obrotowego. Wiele przekładni planetarnych dzieli obciążenie. Zapobiega to nadmiernemu obciążeniu pojedynczego koła zębatego. Pozwala to na stworzenie bardzo kompaktowej i wydajnej jednostki.

| Własność | Korzyści |

|---|---|

| Wały współosiowe | Kompaktowa konstrukcja zapewniająca oszczędność miejsca |

| Podział obciążenia | Wysoki moment obrotowy, trwałość |

| Wszechstronność | Wiele przełożeń w jednym urządzeniu |

Głębsze spojrzenie na podstawowe właściwości

Konstrukcja przekładni planetarnej bezpośrednio wpływa na jej potężne zalety. Zrozumienie tych właściwości pomaga wybrać odpowiedni system do danego zastosowania.

Współosiowy charakter zapewniający kompaktowość

Liniowy układ wałów wejściowych i wyjściowych jest przełomem. W wielu projektach, którymi zajmowaliśmy się w PTSMAKE, zwłaszcza w robotyce i motoryzacji, przestrzeń jest luksusem. Ta współosiowa konfiguracja pozwala na opływowy i kompaktowy układ napędowy.

Wysoka gęstość momentu obrotowego i podział obciążenia

W przeciwieństwie do zwykłej pary kół zębatych, układ planetarny rozkłada obciążenie. Jest ono dzielone na wiele przekładni planetarnych. Oznacza to, że może obsługiwać znacznie wyższy moment obrotowy bez konieczności stosowania większych kół zębatych.

Takie rozłożenie obciążenia znacznie zwiększa żywotność systemu. Skomplikowany ruch planet jest formą ruch epicykliczny13. Ruch ten zapewnia zrównoważenie naprężeń w całym układzie przekładni.

Wszechstronne możliwości kinematyczne

To właśnie tutaj systemy planetarne naprawdę błyszczą. Można uzyskać różne wyniki, po prostu utrzymując jeden element nieruchomo. Zapewnia to niesamowitą elastyczność projektowania dzięki pojedynczemu zespołowi przekładni.

| Stały komponent | Wejście | Wyjście | Wspólny wynik |

|---|---|---|---|

| Przekładnia pierścieniowa | Sun Gear | Planet Carrier | Redukcja prędkości |

| Sun Gear | Przekładnia pierścieniowa | Planet Carrier | Niższa redukcja |

| Planet Carrier | Sun Gear | Przekładnia pierścieniowa | Bieg wsteczny lub nadbieg |

Unikalne właściwości przekładni planetarnej wynikają z jej współosiowej konstrukcji, mechanizmu podziału obciążenia i wszechstronności kinematycznej. Cechy te pozwalają na przenoszenie wysokiego momentu obrotowego w kompaktowym, elastycznym pakiecie, co czyni go doskonałym wyborem do wielu zaawansowanych zastosowań mechanicznych.

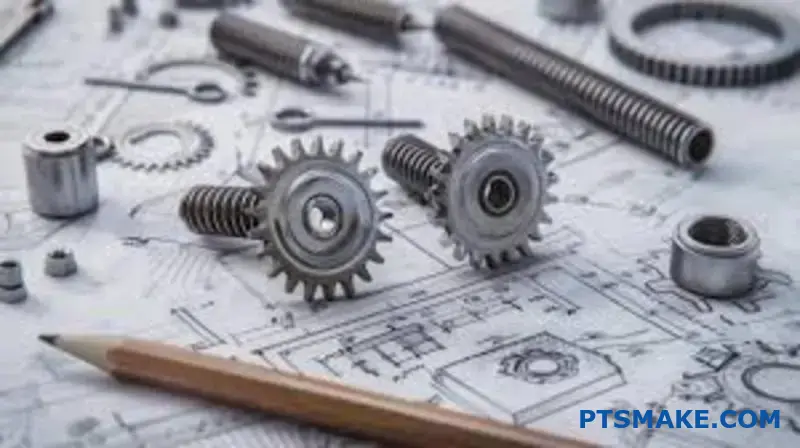

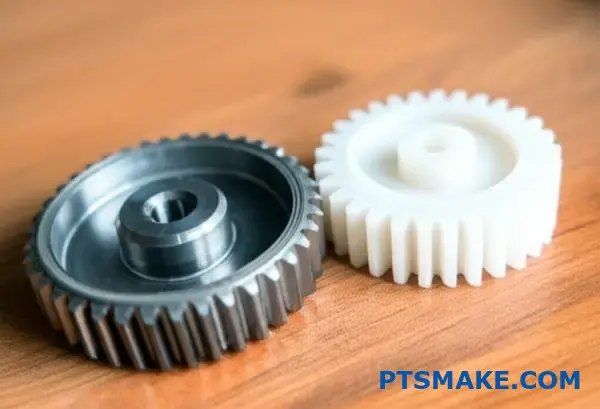

W jaki sposób materiały przekładni wpływają na zastosowanie i wydajność?

Wybór odpowiedniego materiału przekładni jest pierwszym krokiem o krytycznym znaczeniu. Decyduje on o wszystkim, od nośności po hałas podczas pracy. Pomyśl o tym jak o fundamencie. Zły wybór w tym miejscu może zagrozić całemu systemowi.

Główne rodziny materiałów to stale, tworzywa sztuczne i brązy. Każdy z nich oferuje unikalny profil właściwości.

Typowe materiały przekładni

Wymagania aplikacji wskażą odpowiedni materiał. Systemy o wysokim momencie obrotowym wymagają wytrzymałości, podczas gdy urządzenia medyczne mogą stawiać na cichą pracę.

| Materiał | Kluczowe właściwości | Idealne zastosowanie |

|---|---|---|

| Stal stopowa | Wysoka wytrzymałość i odporność | Samochodowe skrzynie biegów |

| Tworzywa sztuczne (np. nylon) | Samosmarujące, ciche | Sprzęt biurowy, towary konsumpcyjne |

| Brąz | Niskie tarcie, zgodność | Przekładnie ślimakowe, tuleje do dużych obciążeń |

Ten proces selekcji ma fundamentalne znaczenie dla udanego projektowania przekładni.

Głębsza analiza ujawnia kompromis między właściwościami. Nie chodzi tylko o wybór najmocniejszego materiału. Musimy dopasować określone cechy do wymagań operacyjnych, aby uzyskać optymalną wydajność.

Łączenie właściwości z wymaganiami

Twardość, na przykład, jest odporna na zużycie powierzchniowe i wgniecenia. Ma to kluczowe znaczenie dla kół zębatych narażonych na duże obciążenia stykowe. Jednak ekstremalna twardość może czasami prowadzić do kruchości, zmniejszając zdolność przekładni do wytrzymywania obciążeń udarowych.

Wytrzymałość to zdolność materiału do pochłaniania energii i odkształcania się bez pękania. Ma to zasadnicze znaczenie w zastosowaniach takich jak maszyny przemysłowe, w których często występują nagłe starty, zatrzymania i uderzenia. W tym przypadku Właściwości trybologiczne14 Materiał ma również kluczowe znaczenie dla tarcia i zużycia w całym okresie eksploatacji przekładni.

W PTSMAKE prowadzimy klientów przez te decyzje. Nasze doświadczenie zarówno w obróbce CNC metali, jak i formowaniu wtryskowym tworzyw sztucznych pozwala nam zapewnić najlepiej dopasowane rozwiązanie. Analizujemy cały kontekst operacyjny.

| Własność | Dlaczego to ma znaczenie | Specyficzny popyt |

|---|---|---|

| Twardość | Odporność na zużycie powierzchni | Wysokociśnieniowe punkty styku |

| Wytrzymałość | Zapobiega złamaniom w wyniku uderzenia | Środowiska obciążone wstrząsami |

| Odporność na zużycie | Zapewnia długą żywotność | Praca ciągła lub ścierna |

| Odporność na korozję | Zapobiega degradacji | Środowiska chemiczne lub wilgotne |

To staranne wyważenie zapewnia, że sprzęt nie tylko działa, ale i wyróżnia się.

Wybór materiału na przekładnię to zadanie wymagające zachowania równowagi. Należy rozważyć właściwości takie jak twardość, wytrzymałość i odporność na zużycie w odniesieniu do konkretnych wymagań aplikacji. Decyzja ta ma fundamentalne znaczenie dla wydajności, efektywności i ostatecznej żywotności przekładni w terenie.

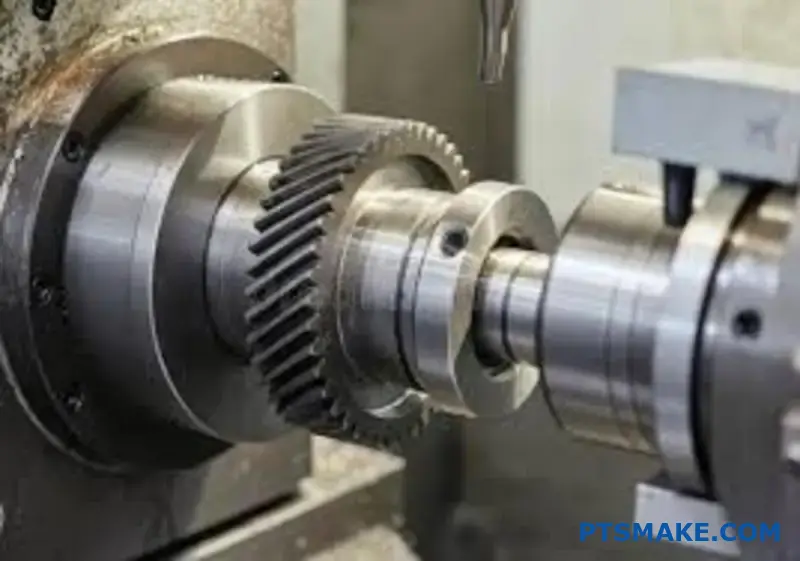

Jakie są dostępne podstawowe procesy produkcji kół zębatych?

Wybór odpowiedniego procesu produkcji kół zębatych ma kluczowe znaczenie. Ma on bezpośredni wpływ na jakość, koszt i wydajność produktu końcowego. Główne metody to formowanie i obróbka skrawaniem.

Każda technika oferuje unikalne korzyści. Przyjrzyjmy się najpopularniejszym z nich.

Kluczowe metody produkcji

Hobbing

Jest to proces obróbki z dużą prędkością. Doskonale nadaje się do produkcji kół zębatych walcowych i śrubowych. Jest bardzo wydajny w przypadku średnich i dużych serii produkcyjnych.

Kształtowanie

Kształtowanie jest bardziej wszechstronne niż frezowanie obwiedniowe. Może tworzyć wewnętrzne koła zębate i elementy, których nie może wykonać frezowanie obwiedniowe. Jest to jednak generalnie wolniejszy proces.

Szlifowanie

Szlifowanie to proces wykańczania. Stosuje się go po obróbce skrawaniem w celu uzyskania bardzo wysokiej precyzji i gładkiego wykończenia powierzchni. Jest to niezbędne w przypadku zastosowań wymagających wysokiej wydajności.

Kucie

Kucie to proces formowania. Kształtuje metal przy użyciu sił ściskających. Metoda ta tworzy mocne, trwałe półfabrykaty kół zębatych, ale wymaga dodatkowej obróbki w celu uzyskania ostatecznych profili zębów.

Oto szybkie porównanie:

| Proces | Użycie podstawowe | Przewaga |

|---|---|---|

| Hobbing | Produkcja na dużą skalę | Szybkość i opłacalność |

| Kształtowanie | Wewnętrzne koła zębate, złożone kształty | Wszechstronność |

| Szlifowanie | Precyzyjne wykończenie | Najwyższa dokładność |

| Kucie | Tworzenie mocnych półfabrykatów | Doskonała wytrzymałość materiału |

Najlepsza metoda zależy wyłącznie od konkretnych potrzeb. Nie ma jednego "najlepszego" procesu dla każdego sprzętu. Jest to równowaga między precyzją, objętością, materiałem i budżetem.

Głębsze spojrzenie na wybór procesów

Pomagając klientom PTSMAKE, skupiamy się na ostatecznym zastosowaniu. Przekładnia do szybkiej przekładni samochodowej ma inne potrzeby niż przekładnia do prostego systemu przenośników.

Precyzja a koszt

Szlifowanie zapewnia wyjątkową dokładność. Jest to idealne rozwiązanie do zastosowań, w których minimalny hałas i wibracje mają kluczowe znaczenie. Jednak ta precyzja wiąże się z wyższymi kosztami.

Z drugiej strony kucie jest opłacalne w przypadku dużych ilości. Brakuje mu jednak drobnych szczegółów potrzebnych do uzyskania gotowego koła zębatego. Prawie zawsze wymaga dodatkowych procesów obróbki. Zwiększa to liczbę etapów i koszty.

Wpływ na wydajność przekładni

Proces produkcji bezpośrednio wpływa na właściwości mechaniczne koła zębatego. Kucie wyrównuje strukturę ziarna materiału, zwiększając wytrzymałość i odporność na zmęczenie materiału.

Procesy obróbki skrawaniem, takie jak frezowanie obwiedniowe i kształtowanie, tworzą precyzyjną geometrię zębów, np. profil ewolwentowy15co ma kluczowe znaczenie dla płynnego przenoszenia mocy. Szlifowanie udoskonala ten profil niemal do perfekcji.

W oparciu o nasze testy, przekładnia naziemna jest w stanie wytrzymać większe obciążenia i pracować ciszej niż przekładnia tylko z płytkami.

| Czynnik | Hobbing | Kształtowanie | Szlifowanie | Kucie (puste) |

|---|---|---|---|---|

| Precyzja | Dobry | Dobry | Doskonały | Niski |

| Prędkość | Szybko | Średni | Powolny | Bardzo szybko |

| Koszt | Średni | Średnio-wysoki | Wysoki | Niski (na jednostkę) |

| Siła | Dobry | Dobry | Dobry | Doskonały |

Wybór odpowiedniego procesu obejmuje szczegółową analizę tych kompromisów. Zapewnia to niezawodne działanie sprzętu końcowego i spełnienie ograniczeń budżetowych.

Wybór metody produkcji kół zębatych to krytyczna decyzja. Wymaga zrównoważenia potrzeb w zakresie jakości, wydajności i kosztów. Każdy proces oferuje różne korzyści dostosowane do różnych zastosowań i wielkości produkcji.

W jaki sposób normy AGMA/ISO określają poziomy jakości przekładni?

Aby zapewnić spójność, standardy określają precyzję przekładni. Nie mówią po prostu "wysoka jakość". Zamiast tego używają mierzalnych parametrów.

Tworzy to jasny język dla wszystkich zaangażowanych stron. Projektanci, producenci i inspektorzy pracują w oparciu o ten sam podręcznik.

Kluczowe parametry pomiaru

Rdzeń tych standardów obraca się wokół określonych odchyleń od idealnego biegu. Główne z nich to profil, prowadzenie i nachylenie. Każdy z nich opowiada inną część historii jakości.

Co kontrolują

| Parametr | Elementy sterujące | Wpływ na wydajność |

|---|---|---|

| Odchylenie profilu | Dokładność krzywej zęba (kształt ewolwentowy) | Płynność, hałas |

| Odchylenie ołowiu | Ustawienie zęba wzdłuż jego osi | Rozkład obciążenia |

| Odchylenie skoku | Spójność odstępów między sąsiednimi zębami | Wibracje, naprężenia |

Zrozumienie tych kwestii pozwala określić przekładnię, która spełnia wymagania w zakresie wydajności bez nadmiernej inżynierii.

Ilościowe określenie precyzji polega na ustaleniu dopuszczalnych granic błędu. Zarówno normy AGMA, jak i ISO przypisują numery jakości. Niższa liczba (np. ISO 4) oznacza ściślejsze tolerancje i bardziej precyzyjne koło zębate. Wyższa liczba (np. ISO 12) pozwala na większe odchylenia.

Rola tolerancji

Tolerancje to maksymalne dopuszczalne odchylenia dla każdego parametru. W przypadku precyzyjnych przekładni lotniczych tolerancje te mogą wynosić zaledwie kilka mikrometrów. Jest to bardzo mały margines błędu.

W PTSMAKE używamy maszyn CMM o wysokiej rozdzielczości do weryfikacji tych wartości. Mapujemy każdy ząb, aby upewnić się, że mieści się w określonym zakresie tolerancji. Dane te mają kluczowe znaczenie dla zapewnienia jakości.

Od specyfikacji do produkcji

Projektant określa poziom jakości, taki jak AGMA Q10. Następnie przekładamy to na określone tolerancje na poziomie mikronów dla naszych procesów obróbki CNC i cięcia kół zębatych. Każdy etap produkcji jest kontrolowany, aby osiągnąć te cele.

Proces ten zapewnia, że ostateczny sprzęt działa dokładnie tak, jak powinien. Eliminuje zgadywanie i subiektywność. Każda część koła zębatego musi spełniać te surowe kryteria, w tym całkowite odchylenie kompozytu, a nawet specyficzne cechy. tolerancja boków16 dla każdej powierzchni zęba.

Uproszczone porównanie tolerancji

Oto jak tolerancje mogą zmieniać się wraz z poziomami jakości. Należy pamiętać, że rzeczywiste wartości zależą od rozmiaru przekładni i innych czynników.

| Poziom jakości | Względna tolerancja profilu | Względna tolerancja nachylenia |

|---|---|---|

| Wysoka precyzja (ISO 5) | ± 5 µm | ± 4 µm |

| Ogólne zastosowanie (ISO 8) | ± 12 µm | ± 10 µm |

| Niska precyzja (ISO 11) | ± 30 µm | ± 25 µm |

Taka struktura sprawia, że zaopatrzenie jest proste. Kupujesz komponent zdefiniowany przez mierzalne, powtarzalne dane.

Normy AGMA i ISO określają precyzję przekładni za pomocą konkretnych parametrów, takich jak profil, prowadzenie i odchylenie skoku. Ten system ponumerowanych poziomów jakości i zdefiniowanych tolerancji zapewnia jasną komunikację i spójną produkcję, umożliwiając precyzyjne zaopatrzenie dla każdego zastosowania.

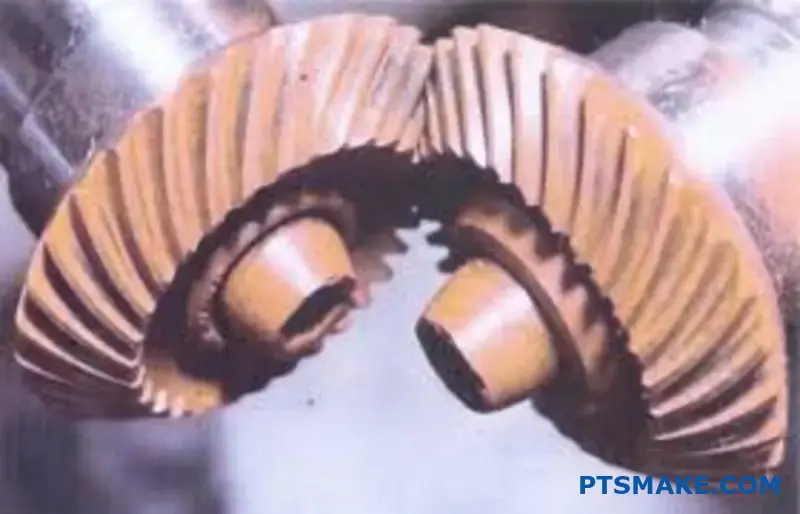

Jakie są różne rodzaje trybów awarii przekładni?

Aby rozwiązać problem, trzeba go najpierw zrozumieć. Nie inaczej jest w przypadku awarii przekładni. Identyfikacja trybu awarii jest pierwszym krokiem do zdiagnozowania przyczyny źródłowej. Pomaga to zapobiegać przyszłym problemom.

Przeanalizujmy najczęstsze typy awarii. Pomyśl o tym jak o budowaniu podstaw diagnostycznych. Każdy tryb opowiada inną historię o życiu sprzętu.

Zmęczenie przy zginaniu

Jest to klasyczna awaria. Powoduje wyłamanie zęba u jego korzenia. Jest to często spowodowane powtarzającymi się dużymi obciążeniami. Pęknięcie zaczyna się od małego i rośnie z czasem.

Zmęczenie powierzchniowe

Wpływa to na powierzchnię zęba przekładni. Nie powoduje to złamania całego zęba. Zamiast tego odpadają małe kawałki. Widzimy to jako wżery lub odpryski.

Szybkie porównanie może pomóc wyjaśnić tę kwestię:

| Tryb awarii | Lokalizacja | Przyczyna | Wynik |

|---|---|---|---|

| Zmęczenie przy zginaniu | Korzeń zęba | Powtarzający się stres przy zginaniu | Całkowite złamanie zęba |

| Zmęczenie powierzchniowe | Powierzchnia zęba | Powtarzający się stres kontaktowy | Wżery, odpryski |

Zrozumienie podstawowych trybów awarii to dopiero początek. Szczegóły w każdej kategorii ujawniają więcej na temat warunków pracy. Musimy sięgnąć nieco głębiej.

Odkrywanie różnych rodzajów zużycia

Zużycie to stopniowa utrata materiału. Różni się od nagłego pęknięcia spowodowanego zmęczeniem materiału. Zużycie następuje powoli przez wiele cykli.

Zużycie ścierne

Dzieje się tak, gdy twarde cząsteczki ślizgają się po powierzchni koła zębatego. Można to porównać do papieru ściernego. Cząstki te mogą być zanieczyszczeniami w smarze lub odpadami z innych części. Powodują one zarysowanie i wyżłobienie boku zęba.

Zużycie kleju

Dzieje się tak, gdy powierzchnie zębów kół zębatych ślizgają się pod naciskiem. Mikroskopijne szczyty lub asperity17mogą się ze sobą zespawać. Gdy koła zębate obracają się, spoiny te pękają, ciągnąc materiał z jednej powierzchni na drugą.

Zrozumienie zarysowań

Scuffing to poważna forma zużycia adhezyjnego. Jest ono często spowodowane rozpadem warstwy smaru między zębami. Prowadzi to do bezpośredniego kontaktu metalu z metalem, wysokiego tarcia i miejscowego spawania. Rezultatem jest szorstka, rozdarta tekstura powierzchni.

W PTSMAKE zarządzamy tym ryzykiem poprzez precyzyjny dobór materiałów i kontrolę wykończenia powierzchni.

| Typ awarii | Kluczowy mechanizm | Wskazówka wizualna |

|---|---|---|

| Zużycie ścierne | Drapanie przez twarde cząstki | Drobne linie, rowki |

| Zużycie kleju | Mikrospawanie i rozrywanie | Przenoszenie materiału, zacieranie |

| Zarysowania | Awaria smaru, silna przyczepność | Szorstkie, rozdarte, odbarwione plamy |

Rozpoznanie czterech głównych trybów awarii przekładni ma kluczowe znaczenie. Są to: zmęczenie przy zginaniu, zmęczenie powierzchniowe, zużycie i ścieranie. Każdy z nich ma odrębne przyczyny i oznaki wizualne, które prowadzą do skutecznych strategii rozwiązywania problemów i zapobiegania im.

W jaki sposób różne układy przełożeń tworzą określone przełożenia prędkości?

Różne układy kół zębatych są sercem konstrukcji mechanicznych. Pozwalają nam precyzyjnie kontrolować prędkość i moment obrotowy. Chodzi o matematykę kryjącą się za zębami.

Zależność między kołami zębatymi dyktuje ostateczną wydajność. Zrozumienie tego jest kluczem do budowania wydajnych maszyn. Przyjrzyjmy się podstawowym typom.

Proste przekładnie zębate

Prosta przekładnia obejmuje dwa zazębiające się koła zębate. Przełożenie jest proste: liczba zębów przekładni napędzanej podzielona przez przekładnię napędzającą.

| Zęby koła zębatego kierowcy | Zęby przekładni napędzanej | Współczynnik prędkości |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Układy złożone i epicykliczne

Bardziej złożone systemy, takie jak przekładnie złożone i epicykliczne, oferują większą elastyczność. Pozwalają one na znacznie większe redukcje prędkości w kompaktowej przestrzeni.

Aby osiągnąć pożądaną wydajność, manipulujemy liczbą zębów i konfiguracjami. Celem jest uzyskanie idealnej równowagi prędkości i momentu obrotowego dla danego zastosowania. To podstawowa koncepcja w inżynierii.

Zrozumienie konfiguracji przekładni

Prosta przekładnia to najbardziej podstawowa konfiguracja. Składa się z przekładni napędzającej i napędzanej. Jeśli potrzebna jest duża redukcja prędkości, przekładnia napędzana staje się masywna. Jest to często niepraktyczne.

Przekładnie złożone rozwiązują ten problem. Wykorzystują one wiele par kół zębatych na wspólnych wałach. Pozwala to na zwielokrotnienie przełożeń. Rezultatem jest znaczna redukcja prędkości przy znacznie mniejszej powierzchni fizycznej. Często używamy tej konfiguracji w projektach PTSMAKE wymagających wysokiego momentu obrotowego.

Złożoność przekładni epicyklicznych

Przekładnie epicykliczne lub planetarne są bardziej złożone, ale niezwykle wszechstronne. Mają one centralne "słońce". Wokół niego obraca się wiele przekładni planetarnych. Zewnętrzne "pierścieniowe" koło zębate zazębia się z planetami.

Taki układ pozwala osiągnąć bardzo wysokie przełożenia. Utrzymanie jednego elementu w bezruchu umożliwia uzyskanie różnych mocy wyjściowych. Ta redukcja prędkości skutkuje znacznym wzrostem momentu obrotowego, który jest znany jako Przewaga mechaniczna18. To potężne narzędzie do zaawansowanych zastosowań.

| Typ przekładni | Główne cechy | Typowy przypadek użycia |

|---|---|---|

| Prosty | Napęd bezpośredni | Maszyny podstawowe |

| Związek | Mnożenie współczynników | Przekładnie przemysłowe |

| Epicykliczny | Wysokie współczynniki, kompaktowy | Automatyczne skrzynie biegów |

Zrozumienie układów przekładni, takich jak proste, złożone i epicykliczne, ma kluczowe znaczenie. Manipulując liczbą zębów i konfiguracjami, możemy precyzyjnie kontrolować prędkość, moment obrotowy i wynikającą z tego przewagę mechaniczną, aby spełnić określone wymagania projektowe dla każdego zastosowania.

Jak wykonać podstawowe obliczenia projektowe przekładni?

Podstawowe obliczenia projektowe przekładni przebiegają zgodnie z jasnym schematem. Jest to systematyczny proces, a nie zgadywanie. Wszystko zaczyna się od zrozumienia konkretnych potrzeb aplikacji.

Podstawowy przepływ pracy

Najpierw należy zdefiniować wymagania dotyczące wejścia i wyjścia. Obejmuje to prędkość, moment obrotowy i wszelkie ograniczenia przestrzenne. Te parametry stanowią podstawę. Następnie należy wybrać odpowiednie typy i materiały przekładni. Na koniec należy wykonać wstępne obliczenia rozmiaru.

| Etap projektowania | Kluczowy cel |

|---|---|

| 1. Wymagania | Zdefiniuj prędkość, moment obrotowy i przestrzeń. |

| 2. Wybór | Wybierz typ i materiał przekładni. |

| 3. Rozmiar | Oblicz początkowe wymiary przekładni. |

To ustrukturyzowane podejście zapewnia skuteczne osiąganie celów w zakresie wydajności.

Rozbijanie kroków obliczeniowych

Udany projekt zależy od dopracowania szczegółów od samego początku. Każdy krok opiera się na poprzednim, więc precyzja jest kluczowa w całym procesie.

Definiowanie wymagań

Pierwszym zadaniem jest jasne zdefiniowanie parametrów operacyjnych. Jaka jest prędkość wejściowa silnika? Jaki jest wymagany wyjściowy moment obrotowy dla obciążenia? Liczby te dyktują każdą kolejną decyzję w projekcie przekładni. Błąd w tym zakresie prowadzi do awarii.

Wybór typu i materiału przekładni

Następnie należy wybrać typ przekładni. Wybór zależy od takich czynników jak orientacja wału i potrzeby w zakresie wydajności. W naszych projektach w PTSMAKE prowadzimy klientów w zakresie wyboru materiału. Stal świetnie nadaje się do przekładni obrabianych CNC o wysokim momencie obrotowym. Polimery są idealne do cichszych przekładni formowanych wtryskowo. Celem jest zrównoważenie wydajności, kosztów i możliwości produkcyjnych. W tym celu należy Współczynnik kontaktu19 jest również krytycznym czynnikiem.

Wstępne obliczenia rozmiaru

Po spełnieniu wymagań i dokonaniu wyboru można rozpocząć dobór rozmiaru. Obejmuje to obliczenie przełożenia, aby osiągnąć pożądaną zmianę prędkości. Należy również określić liczbę zębów i średnicę podziałową dla każdego koła zębatego. Obliczenia te stanowią wstępny plan produkcji.

| Typ przekładni | Wspólna aplikacja | Podstawowa zaleta |

|---|---|---|

| Przekładnia czołowa | Proste przenoszenie mocy | Łatwość produkcji |

| Przekładnia śrubowa | Samochodowe skrzynie biegów | Płynna i cicha praca |

| Przekładnia kątowa | Transfer mocy pod kątem prostym | Zmienia kierunek zasilania |

| Przekładnia ślimakowa | Wysokie współczynniki redukcji | Możliwość samoblokowania |

Ustrukturyzowany proces projektowania przekładni przekształca wymagania w funkcjonalny komponent. Proces ten, od zdefiniowania prędkości i momentu obrotowego po wstępne obliczenia, zapewnia niezawodne działanie końcowego układu przekładni i spełnienie wszystkich specyfikacji od samego początku.

Jakie są etapy określania tolerancji przekładni?

Określanie tolerancji przekładni rozpoczyna się od standardów branżowych. Należy korzystać z ram takich jak AGMA lub ISO. Normy te zapewniają numer jakości.

Liczba ta działa jako skrót. Określa ona ogólną precyzję biegu.

Wybór numeru jakości

Wyższa liczba oznacza bardziej rygorystyczne tolerancje. Na przykład, Q12 może być dla komercyjnego elektronarzędzia. Q8 jest przeznaczony do bardziej wymagających zastosowań. Jest to równowaga między potrzebami wydajności a budżetem.

Definiowanie tolerancji na rysunkach

Po wybraniu numeru jakości należy go przetłumaczyć. Określ kluczowe tolerancje geometryczne na rysunku produkcyjnym.

| Typ tolerancji | Kontrolowana funkcja |

|---|---|

| Bicie | Koncentryczność zębów względem osi |

| Błąd profilu | Odchylenie od idealnego kształtu zęba |

| Błąd skoku | Odstęp między sąsiednimi zębami |

Dzięki temu producent dokładnie wie, co ma produkować.

Podstawą jest stosowanie norm takich jak AGMA 2015 lub ISO 1328. Dokumenty te są kompleksowe. Mogą wydawać się przytłaczające. Kluczem jest skupienie się na tym, co ma znaczenie dla konkretnego zastosowania. Nie należy przesadzać ze specyfikacją.

Równoważenie kosztów i wydajności

Częstym błędem jest wybór wyższej jakości niż jest to konieczne. Powoduje to znaczny wzrost kosztów produkcji. Każdy wyższy poziom jakości może zwiększyć koszty, czasami wykładniczo.

W PTSMAKE często prowadzimy klientów w tym zakresie. Pomagamy im znaleźć najlepsze rozwiązanie. Zapewniamy niezawodne działanie sprzętu bez zbędnych wydatków.

Od numeru jakości do szczegółowych kontroli

Numer jakości to dobry punkt wyjścia. Jednak w przypadku krytycznych zastosowań to nie wystarczy. Należy określić indywidualne tolerancje na rysunku. Eliminuje to wszelkie niejasności dla producenta.

Na przykład, zamiast po prostu zaznaczać "AGMA Q10", można zdefiniować określone limity dla profilu zęba, wyprzedzenia i bicia. Można również określić całkowity błąd złożony20, który daje dobry przegląd jakości funkcjonalnej sprzętu.

To szczegółowe podejście zapewnia większą kontrolę. Zapewnia, że najbardziej krytyczne aspekty geometrii przekładni są traktowane priorytetowo podczas produkcji i kontroli.

| Standard | Region podstawowy | Skala jakości |

|---|---|---|

| AGMA | Ameryka Północna | Q3-Q15 (wyższy oznacza lepszy) |

| ISO | Międzynarodowy | 1-12 (niższy oznacza lepszy) |

| DIN | Niemcy | 1-12 (niższy oznacza lepszy) |

Zrozumienie tych różnic ma kluczowe znaczenie podczas współpracy z globalnymi partnerami.

Określenie tolerancji przekładni wymaga zastosowania norm AGMA/ISO w celu wybrania liczby jakości. Wybór ten musi równoważyć wydajność i koszty. Następnie należy przełożyć to na określone tolerancje geometryczne na rysunku produkcyjnym, aby zapewnić przejrzystość i osiągnąć pożądany efekt funkcjonalny.

Jak analizować siły działające na wały i łożyska?

Analiza sił działających na zazębienie koła zębatego ma kluczowe znaczenie. Zaczyna się od diagramu swobodnego ciała (FBD). Ten prosty szkic wizualnie odwzorowuje każdą siłę działającą na wał.

Cel diagramu ciała swobodnego

Model FBD izoluje komponent. Pokazuje wszystkie zewnętrzne siły i momenty. Ta przejrzystość jest pierwszym krokiem w kierunku dokładnych obliczeń. Zapobiega to krytycznym błędom projektowym.

Identyfikacja kluczowych sił

Musimy zidentyfikować trzy główne siły. Siły te pochodzą z interakcji przekładni.

| Typ siły | Kierunek | Wpływ |

|---|---|---|

| Styczny | Styczna do okręgu boiska | Przekazuje moment obrotowy |

| Promieniowy | W kierunku środka wału | Rozsuwa wały |

| Osiowy | Wzdłuż osi wału | Tworzy obciążenia wzdłużne |

Obliczanie sił oczek przekładni

Gdy masz już FBD, następnym krokiem są obliczenia. Każdy składnik siły ma określony wzór. Siła styczna jest najłatwiejsza. Jest to po prostu moment obrotowy podzielony przez promień skoku. Siła ta wykonuje rzeczywistą pracę.

Siła promieniowa rozdziela koła zębate. Jest ona obliczana na podstawie kąta nacisku. Siła ta bezpośrednio obciąża łożyska, powodując ich ugięcie. Właściwy dobór łożyska zależy od dokładnego obliczenia tej siły.

Rozważania dotyczące siły osiowej

Siła osiowa lub siła ciągu występuje w przekładniach zębatych walcowych i stożkowych. Jest to składnik całkowitej Siła wypadkowa21 naciskając wzdłuż osi wału. Siła ta wymaga łożysk oporowych lub łożysk skośnych.

Zignorowanie tej siły może prowadzić do szybkiej awarii łożyska. W poprzednich projektach w PTSMAKE widzieliśmy projekty, które zawiodły, ponieważ początkowa analiza przeoczyła obciążenia osiowe z przekładni śrubowej.

Łączenie sił

Siły są wektorami. Należy je połączyć, aby określić całkowite obciążenie łożysk. To całkowite obciążenie określa wymagany rozmiar i typ łożyska.

| Siła | Główny wpływ | Kluczowa zmienna obliczeniowa |

|---|---|---|

| Styczny (Ft) | Transmisja momentu obrotowego | Moment obrotowy (T) |

| Promieniowy (Fr) | Obciążenie łożyska | Kąt ciśnienia (φ) |

| Osiowy (Fa) | Obciążenie wzdłużne | Kąt helisy (ψ) |

Nasz zespół inżynierów często pomaga klientom w tej analizie. Zapewniamy, że wyprodukowane części będą działać niezawodnie pod obliczonymi obciążeniami. Ta współpraca jest kluczem do sukcesu.

Tworzenie diagramu swobodnego ciała jest niezbędne. Pomaga on wizualizować i określać ilościowo siły styczne, promieniowe i osiowe pochodzące od zazębienia przekładni. Ta dokładna analiza zapewnia właściwy dobór wałów i łożysk, zapobiegając przedwczesnemu uszkodzeniu komponentów i zapewniając niezawodność systemu.

Jak przygotować przekładnię do montażu?

Doskonale obrobione koło zębate jest tylko tak dobre, jak jego montaż. Właściwe przygotowanie jest kluczem do niezawodności i wydajności. Zapobiega przedwczesnym awariom i zapewnia płynną pracę.

Cztery filary przygotowania sprzętu

Przeanalizujmy najważniejsze kroki. Każdy z nich ma kluczowe znaczenie dla bezpiecznego dopasowania i długiej żywotności. Nie chodzi tylko o montaż; chodzi o inżynierię precyzyjną. Zapewnia to, że system działa zgodnie z przeznaczeniem.

| Krok | Cel |

|---|---|

| Czyszczenie | Usunięcie wszystkich zanieczyszczeń |

| Kontrola | Weryfikacja specyfikacji i stanu technicznego |

| Ogrzewanie | Bezpieczne dopasowanie termokurczliwe |

| Wyrównanie | Zapewnienie prawidłowej siatki i funkcji |

Głębsze spojrzenie na procedury montażu wstępnego

W naszych projektach w PTSMAKE traktujemy przygotowanie z taką samą precyzją jak obróbkę CNC. Niewielkie niedopatrzenie na tym etapie może prowadzić do poważnych problemów w późniejszym czasie. Przeanalizujmy każdy etap bardziej szczegółowo.

Dokładne czyszczenie

Najpierw wyczyść przekładnię i wał. Użyj rozpuszczalnika bezresztkowego, aby usunąć cały olej, smar i powłoki ochronne. Wszelkie obce cząstki mogą pogorszyć dopasowanie. Nawet niewielki odłamek metalu może z czasem spowodować znaczne uszkodzenia.

Szczegółowa inspekcja

Następnie należy sprawdzić każdy krytyczny wymiar. Sprawdź otwór koła zębatego, rowek wpustowy i profil zęba względem rysunków technicznych. Użyj suwmiarki, mikrometrów i mierników. Poszukaj zadziorów lub nacięć powstałych podczas transportu lub przenoszenia. Należy je ostrożnie usunąć przed przystąpieniem do dalszych czynności.

Kontrolowane ogrzewanie dla pasowań termokurczliwych

W przypadku pasowań termokurczliwych niezbędne jest ogrzewanie. Proces ten wykorzystuje rozszerzalność cieplna22 aby tymczasowo powiększyć otwór koła zębatego. Pozwala to na wsunięcie go na wał w celu uzyskania ciasnego pasowania po schłodzeniu. Przegrzanie może zniszczyć temperament i właściwości materiału koła zębatego.

| Metoda ogrzewania | Plusy | Wady |

|---|---|---|

| Nagrzewnica indukcyjna | Szybkie, równomierne nagrzewanie, bezpieczeństwo | Wyższy początkowy koszt sprzętu |

| Piekarnik | Dobry dla wielu części | Wolniejszy proces nagrzewania |

| Kąpiel olejowa | Równomierna dystrybucja ciepła | Bałagan, potencjalne zagrożenie pożarowe |

Precyzyjne osiowanie

Wreszcie, prawidłowe wyrównanie nie podlega negocjacjom. Użyj narzędzi takich jak czujniki zegarowe i precyzyjne poziomice. Należy upewnić się, że koło zębate jest idealnie prostopadłe do wału. Niewspółosiowość jest główną przyczyną hałasu, wibracji i nadmiernego zużycia.

Skrupulatne przygotowanie ma fundamentalne znaczenie dla każdej instalacji przekładni. Przestrzeganie ścisłych procedur czyszczenia, kontroli, kontrolowanego podgrzewania i precyzyjnego ustawiania zapewnia długotrwałą wydajność i niezawodność zespołu. Pominięcie tych kroków nie jest opcją dla uzyskania wysokiej jakości rezultatów.

Jak zrównoważyć wydajność, koszty i możliwości produkcyjne?

Prześledźmy rzeczywistą decyzję. Klient potrzebował konkretnego sprzętu do nowego projektu z zakresu robotyki. Miał dwie główne opcje.

Precyzyjny sprzęt lub tańszy. Jest to często spotykany kompromis.

Dwie opcje biegów

Pomogliśmy im ocenić obie opcje. Jedną z nich była stalowa przekładnia obrabiana CNC. Drugą była formowana wtryskowo przekładnia POM. Różnice były znaczące.

Oto krótkie zestawienie wstępnego porównania:

| Cecha | Wysoka precyzja (stal CNC) | Niższe koszty (formowany POM) |

|---|---|---|

| Koszt jednostkowy | Wysoki | Niski (w skali) |

| Precyzja | Bardzo wysoka | Dobry |

| Czas realizacji | Umiarkowany | Długi (oprzyrządowanie) |

Ta prosta tabela pomogła określić najważniejsze kompromisy.

Zagłębianie się w aplikację

Wybór nie zależy tylko od specyfikacji. Chodzi o konkretne zadanie sprzętu. Gdzie pasuje do końcowego produktu?

Zapytaliśmy klienta: Czy chodzi o główny przegub ramienia robota? A może do wewnętrznej, niekrytycznej funkcji? Odpowiedź zmienia wszystko.

Wydajność vs. "Wystarczająco dobre"

Precyzyjna stalowa przekładnia zapewnia wyjątkową trwałość. Miała minimalną luz23co miało kluczowe znaczenie dla dokładności pozycjonowania robota.

Formowany sprzęt był znacznie tańszy w dużych ilościach. Była również lżejsza i cichsza. Jednak jego tolerancje były luźniejsze. Nie mogła wytrzymać takich samych obciążeń.

W naszej pracy w PTSMAKE prowadzimy klientów przez ten proces. Pomagamy im zdefiniować, co naprawdę oznacza "wydajność" dla ich aplikacji. Często "wystarczająco dobra" jest najmądrzejszym wyborem inżynieryjnym. Oszczędza pieniądze i upraszcza produkcję.

Porównajmy omówione przez nas krytyczne wskaźniki wydajności.

| Metryka wydajności | Wysoka precyzja (stal CNC) | Niższe koszty (formowany POM) |

|---|---|---|

| Udźwig | Doskonały | Umiarkowany |

| Odporność na zużycie | Doskonały | Dobry |

| Hałas operacyjny | Umiarkowany | Niski |

| Waga | Ciężki | Światło |

Ostatecznie klient wybrał przekładnię CNC dla głównych połączeń i formowaną przekładnię dla innych systemów wewnętrznych. To hybrydowe podejście zrównoważyło potrzeby całego projektu.

To studium przypadku pokazuje znaczenie kontekstu. Najlepszy wybór przekładni zależy od jej konkretnej roli. Równoważenie kosztów, wydajności i możliwości produkcyjnych wymaga jasnego zrozumienia rzeczywistych wymagań aplikacji, a nie tylko dążenia do uzyskania najwyższych specyfikacji.

Jak wybrać niestandardowe koła zębate do niestandardowej aplikacji?

Co się dzieje, gdy standardowy, gotowy sprzęt nie działa? Jest to częste wyzwanie w niestandardowych aplikacjach z unikalnymi ograniczeniami.

Musisz wyjść poza katalog. Oznacza to zdefiniowanie niestandardowych parametrów w celu stworzenia specjalistycznego rozwiązania. Kluczowe regulacje często dotyczą kąta nacisku i przesunięcia profilu.

| Parametr | Standardowy bieg | Sprzęt niestandardowy |

|---|---|---|

| Projekt | Przeznaczenie ogólne | Specyficzne dla aplikacji |

| Ograniczenia | Ograniczony | Elastyczność |

| Wydajność | Dopuszczalny | Zoptymalizowany |

Takie podejście zapewnia doskonałą wydajność sprzętu, nawet w obliczu trudnych wymagań projektowych.

Standardowe przekładnie są tworzone z myślą o typowych scenariuszach. Zawodzą, gdy aplikacje wymagają czegoś więcej. Może to być spowodowane ograniczoną przestrzenią, wysokim momentem obrotowym lub wymaganiami dotyczącymi cichej pracy. Standardowa przekładnia to kompromis, a nie specjalistyczne rozwiązanie.

Dlaczego standardowe przekładnie nie spełniają oczekiwań

W naszej pracy w PTSMAKE często spotykamy się z tym problemem. Klient może potrzebować systemu przekładni dla kompaktowego ramienia robota. Standardowa przekładnia może być zbyt duża lub niewystarczająco mocna. Inny projekt może wymagać przekładni z minimalnym luzem dla precyzyjnego sprzętu pomiarowego.

| Ograniczenie | Standardowe wyposażenie | Rozwiązanie niestandardowe |

|---|---|---|

| Ciasna przestrzeń | Zbyt nieporęczny | Zmodyfikowany profil zęba |

| Wysokie obciążenie | Skłonność do niepowodzeń | Zwiększony kąt nacisku |

| Niski poziom hałasu | Wibracje | Cięcie spiralne, dostrajanie |

Definiowanie parametrów niestandardowych

Aby rozwiązać te problemy, dostosowujemy podstawową geometrię przekładni. Pozwala nam to stworzyć przekładnię, która jest idealna do danego zadania.

Zmiana kąta nacisku

Możemy modyfikować kąt nacisku. Wyższy kąt generalnie skutkuje mocniejszym zębem. Może to jednak również zwiększyć obciążenie łożysk. Niższy kąt zapewnia płynniejszą, cichszą pracę, ale słabszą podstawę zęba. Wybór zależy wyłącznie od priorytetu aplikacji.

Zastosowanie zmiany profilu

Używamy również zmiana profilu24. Technika ta modyfikuje położenie zęba koła zębatego względem jego środka. Pozwala nam to dostosować odległość między środkami dwóch kół zębatych. Ma to również kluczowe znaczenie dla zapobiegania podcięciom na kołach zębatych z kilkoma zębami, co zwiększa ich wytrzymałość.

Gdy standardowe przekładnie nie mogą sprostać unikalnym ograniczeniom, niezbędne jest zdefiniowanie niestandardowych parametrów. Dostosowując takie elementy, jak kąt nacisku i przesunięcie profilu, tworzymy przekładnię, która jest idealnie zoptymalizowana pod kątem konkretnego zastosowania, zapewniając doskonałą wydajność i niezawodność.

Jak zapobiegać katastrofalnym awariom sprzętu poprzez proaktywne projektowanie?

W przypadku każdej krytycznej aplikacji podejście reaktywne jest receptą na katastrofę. Musimy zbudować kompleksową filozofię projektowania od podstaw. To nie jest tylko lista kontrolna.

To proaktywny sposób myślenia. Koncentruje się na trzech podstawowych filarach. Filary te współpracują ze sobą, aby zmaksymalizować niezawodność każdego systemu przekładni.

| Filar projektowy | Główny cel |

|---|---|

| Funkcje zabezpieczające przed awarią | Projektowanie z myślą o łagodnej, przewidywalnej awarii. |

| Wybór materiału | Wybór materiałów, które przewyższają wymagania operacyjne. |

| Plan walidacji | Rygorystyczne testowanie każdego założenia przyjętego w projekcie. |

Ta strategia pozwala nam przewidywać problemy. Projektujemy rozwiązania, zanim jeszcze wystąpią one w terenie.

Głębsze spojrzenie na filozofię projektowania

Prawdziwie solidna filozofia projektowania integruje każdy etap rozwoju. Zaczyna się od pytania "co by było, gdyby?", a kończy na empirycznym dowodzie.

Włączenie funkcji zabezpieczających przed awarią

Bezpieczny nie oznacza odporny na awarie. Oznacza to, że system przekładni ulega awarii w bezpieczny, kontrolowany sposób. Pomyśl o kołku ścinanym. Jest on zaprojektowany tak, aby złamać się jako pierwszy, chroniąc droższe komponenty przed przeciążeniem. Rozważamy również systemy redundantne, w których przekładnia zapasowa może przejąć kontrolę w przypadku awarii przekładni głównej.

Solidny dobór materiałów

Wybór odpowiedniego materiału wykracza poza proste obliczenia wytrzymałości. Analizujemy środowisko pracy. Obejmuje to temperaturę, narażenie chemiczne i wilgotność. Materiał wytrzymały w laboratorium może szybko ulec degradacji w rzeczywistym świecie. Ta dogłębna analiza zapobiega przedwczesnemu zużyciu. Pozwala również uniknąć problemów związanych z nadmierną Naprężenie kontaktowe Hertza25 między zębami przekładni.

Rygorystyczny plan walidacji

Projekt jest tylko teorią, dopóki nie zostanie przetestowany. W PTSMAKE nasz proces walidacji jest wielowarstwowy. Potwierdza on, że finalny sprzęt działa zgodnie z oczekiwaniami.

| Etap walidacji | Cel |

|---|---|

| Analiza metodą elementów skończonych (MES) | Symuluje cyfrowo naprężenia i ciepło pod obciążeniem. |

| Testowanie prototypów | Testuje części fizyczne pod kątem dopasowania i działania. |

| Testowanie cyklu życia | Uruchamia system przekładni, aby symulować lata użytkowania. |

Ten rygorystyczny plan nie pozostawia niczego przypadkowi.

Solidna filozofia projektowania łączy w sobie funkcje odporne na awarie, skrupulatny dobór materiałów i kompleksowy plan walidacji. To zintegrowane podejście jest niezbędne do tworzenia niezawodnych systemów przekładni, które mogą sprostać wymaganiom krytycznych aplikacji.

Rozwiń swoje niestandardowe projekty dzięki PTSMAKE

Chcesz zoptymalizować swoje przekładnie pod kątem wydajności, niezawodności i opłacalności? Skontaktuj się z PTSMAKE już dziś, aby uzyskać bezpłatną, niezobowiązującą wycenę precyzyjnej obróbki CNC i rozwiązań w zakresie formowania wtryskowego - dostosowanych dokładnie do Twoich potrzeb. Przekształćmy Twoje koncepcje przekładni w rzeczywistość!

Dowiedz się, w jaki sposób określone kształty zębów kół zębatych są projektowane w celu uzyskania idealnie zsynchronizowanego ruchu i wydajnego przenoszenia mocy. ↩

Dowiedz się, jak ten kąt wpływa na wydajność, wytrzymałość i hałas podczas pracy. ↩

Poznaj tę koncepcję, aby zrozumieć, w jaki sposób siła jest konsekwentnie przenoszona między zębami koła zębatego. ↩

Poznaj mechanikę włączania i wyłączania zębów kół zębatych podczas pełnego obrotu. ↩

Poznaj podstawową koncepcję używaną do definiowania wszystkich innych geometrii kół zębatych. ↩

Dowiedz się, jak zmęczenie powierzchni może wpływać na wydajność i żywotność sprzętu. ↩

Zapoznaj się z naszym przewodnikiem na temat zasad geometrii kół zębatych, aby zwiększyć dokładność projektowania. ↩

Zrozumienie geometrycznego znaczenia punktu nachylenia dla osiągnięcia optymalnej wydajności i trwałości przekładni. ↩

Dowiedz się, jak mierzy się i minimalizuje ten błąd w produkcji precyzyjnej. ↩

Poznaj zasadę, która zapewnia stałe przełożenia prędkości dla płynnej pracy przekładni. ↩

Dowiedz się, jak ta siła wpływa na konstrukcję przekładni i wybór łożyska. ↩

Dowiedz się, jak ta właściwość mechaniczna wpływa na bezpieczeństwo przekładni i wybory projektowe. ↩

Poznaj złożony ruch, który zapewnia systemom planetarnym unikalne możliwości redukcji, nadbiegu i cofania. ↩

Dowiedz się, w jaki sposób nauka o tarciu, zużyciu i smarowaniu może poprawić wydajność i żywotność Twojego sprzętu. ↩

Dowiedz się, w jaki sposób ta specyficzna krzywa jest niezbędna do płynnego i wydajnego przenoszenia mocy przekładni. ↩

Zrozumienie kluczowej roli, jaką odgrywa tolerancja boków w wydajności i trwałości przekładni. ↩

Zrozumienie, w jaki sposób te mikroskopijne szczyty powierzchni wpływają na smarowanie i zużycie kół zębatych, umożliwia lepsze projektowanie komponentów. ↩

Dowiedz się, jak ta fundamentalna zasada fizyki wzmacnia siłę w projektach mechanicznych. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na hałas przekładni, płynność i ogólną wydajność przenoszenia mocy. ↩

Zapoznaj się ze szczegółowym przewodnikiem na temat tego, co ten pomiar kontrolny ujawnia na temat jakości funkcjonalnej sprzętu. ↩

Zrozumienie, w jaki sposób różne wektory siły są łączone w jedno, kompleksowe obciążenie. ↩

Dowiedz się, w jaki sposób temperatura wpływa na wymiary materiału, aby uzyskać idealne i bezpieczne dopasowanie termokurczliwe. ↩