Odlewanie wysokociśnieniowe brzmi prosto, dopóki nie staniesz przed prawdziwymi wyzwaniami produkcyjnymi. Masz do czynienia ze złożonymi defektami, nieprzewidywalnymi czasami cyklu i kwestiami jakości, które kosztują tysiące złomu i opóźnień.

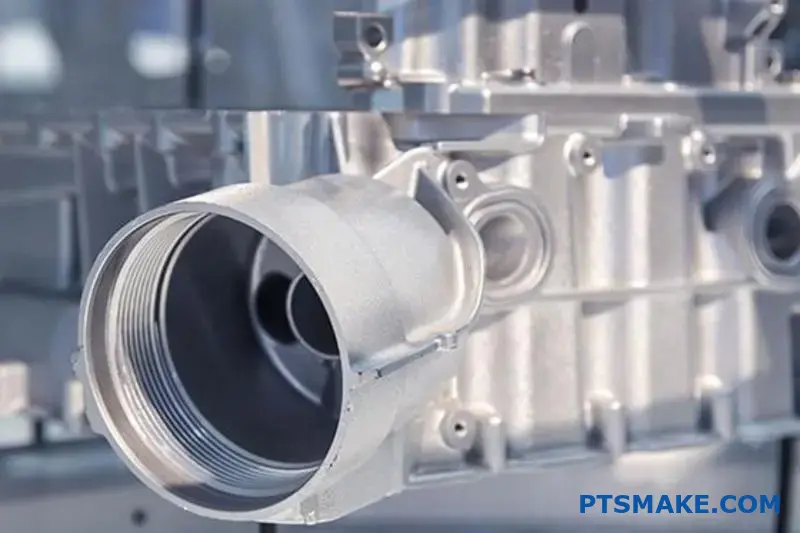

Odlewanie wysokociśnieniowe to proces formowania metalu, który wtryskuje stopiony metal do stalowych matryc pod ekstremalnym ciśnieniem (zwykle 1500-30 000 psi), tworząc precyzyjne części o kształcie zbliżonym do siatki z doskonałym wykończeniem powierzchni i dokładnością wymiarową.

Pracowałem z producentami, którzy codziennie zmagają się z tymi samymi problemami. Niniejszy przewodnik zawiera praktyczną wiedzę potrzebną do rozwiązywania problemów, optymalizacji procesów i podejmowania decyzji opartych na danych, które poprawiają wyniki produkcji.

Jaka jest podstawowa zasada odlewania wysokociśnieniowego?

Podstawowa zasada jest zawarta w nazwie: wysokie ciśnienie. Nie chodzi tylko o wypełnienie formy. Chodzi o wtryskiwanie stopionego metalu z ogromną siłą i prędkością.

To fundamentalne działanie odróżnia ją od wszystkich innych metod castingu. Jest to różnica między nalewaniem a strzelaniem.

Siła nacisku

Wysokie ciśnienie wtłacza metal w każdy najmniejszy szczegół wnęki formy. Zapewnia to, że końcowa część pasuje do projektu z niesamowitą precyzją, tworząc część o "kształcie netto".

Szybkość i struktura

Szybki wtrysk prowadzi również do szybkiego chłodzenia. Powoduje to powstanie drobnoziarnistej mikrostruktury w materiale, co znacznie zwiększa jego wytrzymałość i trwałość.

| Cecha | Odlewanie wysokociśnieniowe | Inne metody |

|---|---|---|

| Prędkość wtrysku | Bardzo wysoka | Niski do średniego |

| Ciśnienie | 10-200 MPa | Grawitacja / Niska |

| Ostateczny kształt | Kształt siatki | Kształt zbliżony do sieci |

| Struktura ziarna | Delikatny i gęsty | Grubsze |

Rozpakowywanie procesu

Decydującym czynnikiem jest prędkość, z jaką stopiony metal wchodzi do matrycy. Mówimy o prędkościach, które mogą przekraczać 100 metrów na sekundę. Prędkość ta, w połączeniu z intensywnym ciśnieniem, ma kluczowe znaczenie.

Pomyśl o tym w ten sposób. Odlewanie grawitacyjne jest jak delikatne nalewanie wody do szklanki. Odlewanie wysokociśnieniowe jest jak użycie węża strażackiego do napełnienia tej samej szklanki w ułamku sekundy. Turbulencje są kontrolowane, aby zapewnić całkowite wypełnienie.

Dlaczego to ma znaczenie

Proces ten minimalizuje liczbę defektów. Wysokie ciśnienie ściska metal, drastycznie zmniejszając porowatość. Powietrze nie ma czasu ani miejsca na uwięzienie. Rezultatem jest solidny, gęsty i niezawodny komponent.

W naszej pracy w PTSMAKE widzieliśmy, jak bezpośrednio wpływa to na wydajność w krytycznych zastosowaniach. Nie chodzi tylko o nadanie kształtu; chodzi o zaprojektowanie doskonałej struktury materiału od wewnątrz na zewnątrz. Szybkie Szybkość krzepnięcia1 jest kluczem do osiągnięcia tego celu.

Porównanie ciśnień odlewania

| Metoda odlewania | Typowy zakres ciśnienia | Aplikacja podstawowa |

|---|---|---|

| Wysokie ciśnienie | 10 - 200 MPa | Złożone, cienkościenne części |

| Niskie ciśnienie | 0,02 - 0,1 MPa | Symetryczne części (np. koła) |

| Odlewanie grawitacyjne | Atmosfera | Proste, duże części |

To porównanie pokazuje, dlaczego odlewanie wysokociśnieniowe jest najlepszym rozwiązaniem dla złożonych i precyzyjnych komponentów.

Podstawową zasadą odlewania wysokociśnieniowego jest wykorzystanie ekstremalnej prędkości i siły. Metoda ta polega na wtryskiwaniu stopionego metalu w celu stworzenia mocnych, precyzyjnych części o drobnoziarnistej strukturze. Różni się ona zasadniczo od wolniejszych, niskociśnieniowych metod odlewania.

Co zasadniczo definiuje ‘dobry’ odlew wysokociśnieniowy?

Dobry odlew wysokociśnieniowy to nie tylko wygląd. Jest on zasadniczo definiowany przez trzy kluczowe atrybuty. Osiągnięcie doskonałości w tych obszarach jest prawdziwą miarą jakości.

Filary wysokiej jakości odlewów

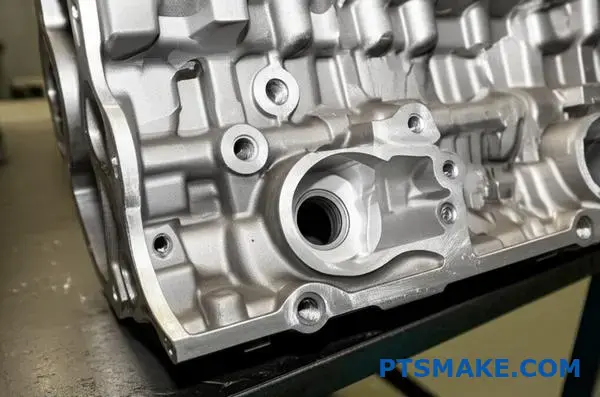

Dokładność wymiarowa

Oznacza to, że część uzyskuje swój ostateczny "kształt netto" bezpośrednio z formy. Wymaga to minimalnej lub żadnej obróbki wtórnej. Oszczędza to czas i koszty.

Integralność mechaniczna

Chodzi o to, co jest w środku. Doskonały odlew ma niską porowatość. Dzięki temu część jest wytrzymała i niezawodna pod obciążeniem.

Wykończenie powierzchni

Gładka i jednolita powierzchnia ma kluczowe znaczenie. Jest to ważne ze względów estetycznych i w przypadku części wymagających uszczelnienia lub powłoki.

Te cechy nie są dziełem przypadku. Są one bezpośrednim wynikiem opanowania podstawowych zasad tego procesu.

| Atrybut | Dlaczego to ma znaczenie |

|---|---|

| Dokładność wymiarowa | Zmniejsza koszty obróbki końcowej i zapewnia prawidłowy montaż. |

| Integralność mechaniczna | Gwarantuje wytrzymałość części, trwałość i bezpieczeństwo użytkowania. |

| Wykończenie powierzchni | Poprawia wygląd i wydajność funkcjonalną. |

Osiągnięcie tych atrybutów to delikatna sztuka balansowania. Wszystko sprowadza się do precyzyjnej kontroli ciśnienia, temperatury i prędkości stopionego metalu. Pomyśl o nich jak o trzech dźwigniach, które pociągamy, aby uzyskać idealny rezultat. Jeśli jedna z nich jest wyłączona, cała część może zostać uszkodzona.

Trójkąt kontrolny: Ciśnienie, temperatura i prędkość

Opanowanie prędkości i ciśnienia wtrysku

Prędkość, z jaką wtryskujemy metal, ma kluczowe znaczenie. Zbyt wolny wtrysk może spowodować zestalenie się metalu przed wypełnieniem wnęki, powodując wady. Zbyt szybkie wtryskiwanie grozi uwięzieniem powietrza, co powoduje porowatość gazu. Końcowa faza ciśnieniowa zagęszcza metal, minimalizując skurcz.

Rola temperatury

Musimy kontrolować zarówno temperaturę stopionego metalu, jak i formy. Prawidłowe temperatury zapewniają płynny przepływ stopu do każdego szczegółu formy. Niewłaściwa kontrola może prowadzić do naprężeń, pęknięć lub kruchości. związki międzymetaliczne2 które osłabiają końcowy komponent. Jest to częsty punkt awarii.

W naszych projektach w PTSMAKE często widzimy, jak niewielkie odchylenia w tych parametrach prowadzą do znacznych problemów z jakością. To gra precyzji.

| Zmienna nierównowaga | Potencjalna wada odlewu |

|---|---|

| Nadmierna prędkość wtrysku | Porowatość gazu, miganie |

| Niska temperatura metalu/formy | Zimne wyłączenia, błędne uruchomienia |

| Niewystarczające ciśnienie końcowe | Porowatość skurczowa, zlewy |

Zasadniczo, doskonały odlew jest definiowany przez jego dokładność, wewnętrzną solidność i jakość powierzchni. Wyniki te nie są przypadkowe; wynikają one bezpośrednio z fachowej kontroli ciśnienia wtrysku, temperatury i prędkości w całym procesie odlewania wysokociśnieniowego.

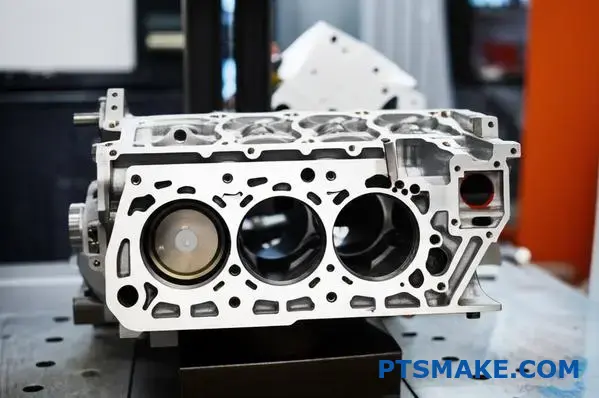

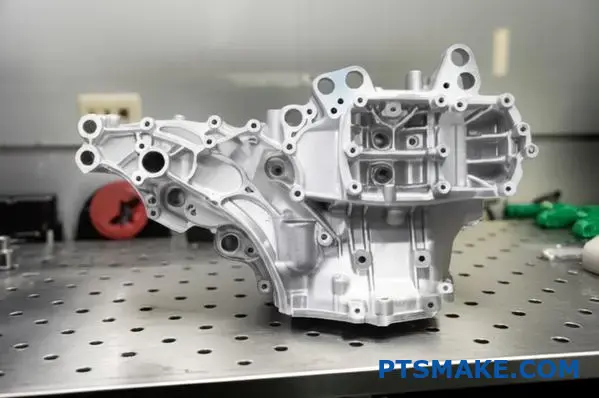

Jakie są główne etapy pełnego cyklu HPDC?

Proces odlewania wysokociśnieniowego to precyzyjna sekwencja. Każdy etap opiera się bezpośrednio na poprzednim. Pominięcie lub przyspieszenie jednego z etapów może mieć negatywny wpływ na całą partię.

Pomyśl o tym jak o dobrze przygotowanym tańcu. Zaczyna się od przygotowania materiału i formy.

Pierwsze kroki: Przygotowanie jest kluczowe

Najpierw topimy surowy stop metalu. Jest on podgrzewany, aż osiągnie określony stan stopiony. Następnie płynny metal jest przenoszony do maszyny.

W tym samym czasie przygotowywana jest forma matrycy. Na powierzchnie formy rozpylany jest smar. Pomaga to kontrolować temperaturę i zapewnia łatwe uwalnianie końcowej części.

| Etap | Cel |

|---|---|

| Topienie i transfer | Przygotowanie stopu metalu do wtrysku. |

| Przygotowanie matrycy | Ostudzić, nasmarować i wyczyścić formę. |

Cykl rdzenia: Od cieczy do ciała stałego

Po zamknięciu matrycy rozpoczyna się faza wtrysku. Stopiony metal jest wtłaczany do wnęki matrycy pod ogromnym ciśnieniem. Odbywa się to w dwóch etapach: powolny wtrysk w celu wypełnienia "tulei wtryskowej", a następnie wtrysk z dużą prędkością. Prędkość ta ma kluczowe znaczenie dla tworzenia szczegółowych, cienkościennych części.

Następnie metal stygnie i krzepnie w matrycy. Kontrola tego procesu chłodzenia jest niezbędna. Niewłaściwe zarządzanie temperaturą może wprowadzić wewnętrzne defekty, takie jak porowatość3, co osłabia końcowy komponent. W PTSMAKE koncentrujemy się na zarządzaniu temperaturą, aby zapewnić integralność części.

Po zestaleniu matryca otwiera się, a trzpienie wypychające wypychają odlew. Następnie część może zostać schłodzona w kąpieli wodnej. To szybkie chłodzenie blokuje pożądane właściwości mechaniczne.

Wykończenie części

Ostatnim etapem jest przycinanie. Nadmiar materiału, taki jak prowadnice, wrota i wszelkie wypływki, jest usuwany z odlewu. Można to zrobić za pomocą wykrojnika lub innych metod mechanicznych. Teraz część jest kompletna.

| Etap | Cel |

|---|---|

| Wstrzyknięcie | Wypełnij wnękę matrycy stopionym metalem. |

| Chłodzenie | Pozwól metalowi zestalić się do kształtu części. |

| Wyrzut | Wyjąć zestalony odlew z formy. |

| Hartowanie | Szybko schłodzić część, aby poprawić jej właściwości. |

| Przycinanie | Usuń nadmiar materiału z części końcowej. |

Od topienia surowego metalu do przycinania końcowej części, każdy etap cyklu HPDC ma kluczowe znaczenie. Precyzyjna kontrola w całej tej sekwencji zapewnia, że końcowy komponent spełnia wszystkie specyfikacje dotyczące wytrzymałości, wykończenia i dokładności wymiarowej.

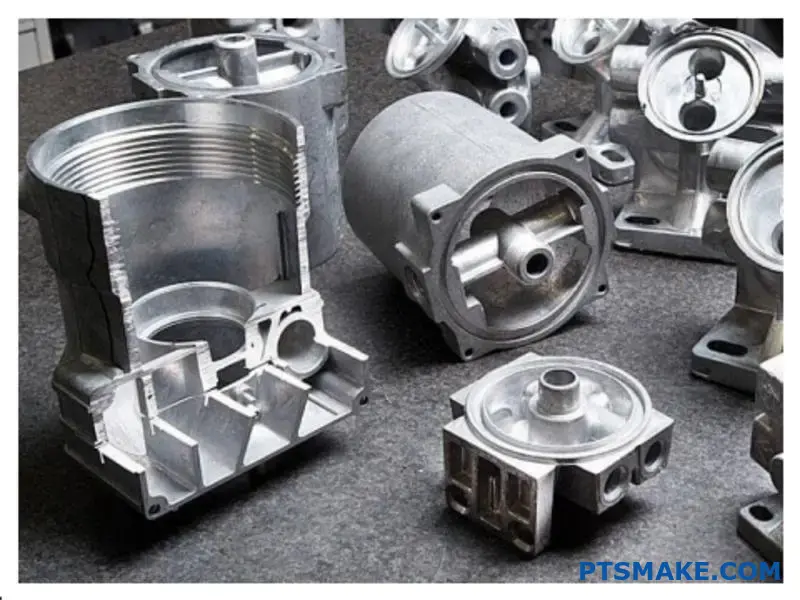

Jakie są popularne rodziny stopów odlewniczych?

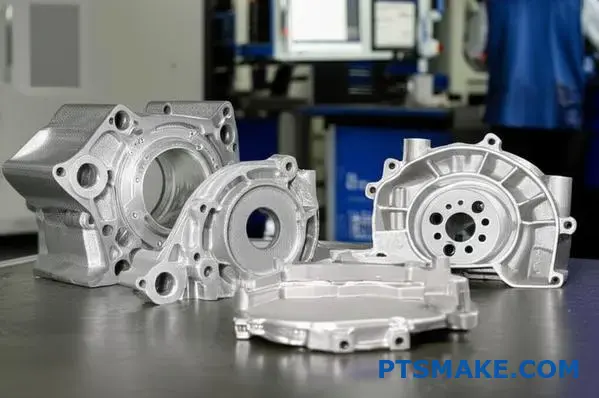

W odlewnictwie wysokociśnieniowym wybór stopu ma kluczowe znaczenie. Określa on ostateczne właściwości części. Trzy główne rodziny stopów to aluminium, cynk i magnez. Każda z nich oferuje unikalną mieszankę właściwości.

Dzięki temu nadają się do różnych zastosowań. W PTSMAKE prowadzimy klientów do najlepszego dopasowania. Przyjrzyjmy się ich podstawowym cechom.

| Rodzina stopów | Główne cechy | Wspólne użytkowanie |

|---|---|---|

| Aluminium | Lekki i wytrzymały | Części samochodowe |

| Cynk | Wysoka ciągliwość i wykończenie | Sprzęt, Elektronika |

| Magnez | Ultralekki | Lotnictwo i kosmonautyka, Urządzenia przenośne |

Ta tabela zapewnia szybki przegląd. Możemy teraz zbadać je bardziej szczegółowo, aby zrozumieć ich praktyczne zastosowania.

Stopy aluminium

Aluminium jest koniem pociągowym odlewnictwa ciśnieniowego. Oferuje doskonałe połączenie wytrzymałości i niskiej wagi. Jego odporność na korozję jest również dość dobra w wielu środowiskach, co czyni go wszechstronnym.

Kluczowe właściwości

Najpopularniejszym z nich jest A380. Jego temperatura odlewania wynosi około 660°C. Tak wysoka temperatura wpływa na trwałość narzędzia. Zrozumienie właściwości stopu punkt eutektyczny4 ma kluczowe znaczenie dla kontrolowania krzepnięcia i ostatecznej struktury ziarna w celu uzyskania optymalnej wydajności części.

Stopy cynku

Stopy cynku, takie jak ZAMAK 3, są znane ze swojej płynności. Pozwala to na uzyskanie cienkich ścianek i skomplikowanych detali. Odlewa się je w niższych temperaturach, około 420°C, co jest znaczącą zaletą.

Mocne i słabe strony

Niższa temperatura oznacza dłuższą żywotność matrycy, co często omawiamy z klientami PTSMAKE. Cynk ma doskonałą wytrzymałość, ale jest cięższy niż aluminium. Jego odporność na korozję jest umiarkowana bez wtórnego wykończenia.

Stopy magnezu

Magnez jest najlżejszym metalem konstrukcyjnym dostępnym do odlewania ciśnieniowego. Jego stosunek wytrzymałości do masy jest znakomity. Idealnie nadaje się do zastosowań, w których liczy się każdy gram, takich jak przemysł lotniczy lub elektronika wysokiej klasy.

Rozważania dotyczące odlewania

Jego temperatura odlewania jest podobna do aluminium. Magnez wymaga jednak specjalnego traktowania ze względu na swoją reaktywność. Odpowiednie protokoły bezpieczeństwa dla wysokociśnieniowego odlewania magnezu nie podlegają negocjacjom w naszych zakładach.

| Charakterystyka | Aluminium (A380) | Cynk (ZAMAK 3) | Magnez (AZ91D) |

|---|---|---|---|

| Temperatura odlewania (°C) | ~660 | ~420 | ~650 |

| Wytrzymałość do wagi | Doskonały | Dobry | Superior |

| Odporność na korozję | Dobry | Umiarkowany | Fair (wymaga powłoki) |

Wybór odpowiedniego stopu to kompromis. Aluminium zapewnia równowagę, cynk zapewnia szczegóły i wykończenie, podczas gdy magnez zapewnia najwyższą lekkość. Konkretne potrzeby projektu w zakresie wytrzymałości, wagi i środowiska określą idealny wybór materiału.

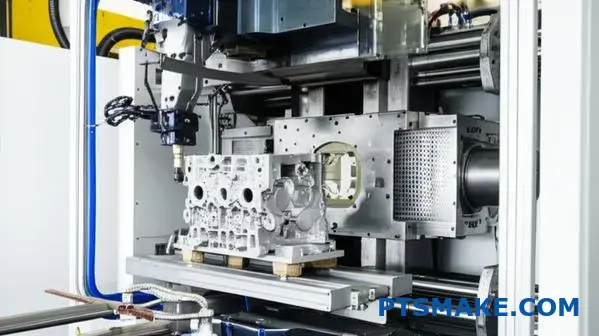

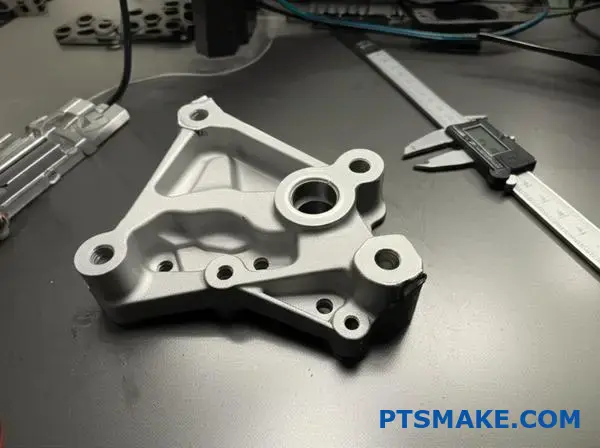

Jakie są typowe operacje po odlewie i ich cele?

Surowy odlew rzadko jest produktem końcowym. Operacje po odlewaniu są niezbędnymi krokami. Udoskonalają one część, czyniąc ją gotową do ostatecznego zastosowania.

Procesy te zapewniają, że część spełnia specyfikacje projektowe. Obejmują one zarówno proste czyszczenie, jak i precyzyjną obróbkę.

Wspólne procesy niższego szczebla

Każda operacja ma określony, kluczowy cel. Współpracują one ze sobą, tworząc ostateczny komponent.

| Działanie | Główny cel |

|---|---|

| Przycinanie | Usuń niepożądany nadmiar materiału |

| Śrutowanie | Czyszczenie i przygotowanie powierzchni |

| Obróbka skrawaniem | Osiąganie krytycznych, wąskich tolerancji |

| Wykończenie | Dodatkowa ochrona i poprawa estetyki |

Dlaczego każdy krok jest niezbywalny

Procesy po odlewaniu nie są opcjonalnymi dodatkami. Są one integralną częścią produkcji niezawodnej części. Pominięcie któregokolwiek z nich może zagrozić integralności i funkcjonalności części.

Od surowego do gotowego: Przycinanie i piaskowanie

Przycinanie jest pierwszym krokiem. Polega on na usunięciu nadmiaru materiału, takiego jak błysk, prowadnice i bramy pozostałe po procesie odlewania. Ma to kluczowe znaczenie dla prawidłowego dopasowania i bezpieczeństwa.

Następnie następuje śrutowanie. Wykorzystuje ono ścierniwo do czyszczenia powierzchni części. Pozwala to usunąć zgorzelinę lub tlenki. Tworzy również jednolitą teksturę, która jest idealną bazą do malowania lub powlekania.

Precyzyjny krok: Obróbka CNC

To właśnie tutaj w PTSMAKE często dodajemy znaczącą wartość. Podczas gdy proces taki jak odlewanie wysokociśnieniowe jest bardzo precyzyjna, obróbka jest wymagana w przypadku elementów o najściślejszych tolerancjach.

Obejmuje to otwory gwintowane, powierzchnie współpracujące i rowki O-ringów. Obróbka zapewnia, że te krytyczne cechy są idealnie zwymiarowane. Czasami może ujawnić porowatość podpowierzchniowa5, co ma kluczowe znaczenie dla identyfikacji części o wysokiej wydajności.

The Final Touch: Operacje wykończeniowe

Wykończenie jest ostatnim etapem. Chroni część i zapewnia pożądany wygląd. Wybór zależy od środowiska aplikacji i wymagań estetycznych.

| Typ wykończenia | Kluczowe korzyści | Typowe zastosowanie |

|---|---|---|

| Malowanie proszkowe | Wysoka trwałość, wybór kolorów | Części samochodowe, obudowy |

| Malowanie | Wszechstronna estetyka, niski koszt | Elektronika użytkowa |

| Anodowanie | Odporność na korozję i zużycie | Lotnictwo i kosmonautyka, urządzenia medyczne |

Operacje po odlewaniu przekształcają surowy odlew w gotowy, funkcjonalny komponent. Te niezbędne etapy, od przycinania i obróbki strumieniowo-ściernej po precyzyjną obróbkę i końcowe powlekanie, zapewniają, że część spełnia wszystkie specyfikacje dotyczące wydajności, dopasowania i wyglądu.

Jak systematycznie rozwiązywać problemy związane z porowatością odlewów?

Kiedy pojawia się porowatość, nie należy zgadywać. Kluczowe znaczenie ma systematyczne podejście. Pierwszym krokiem jest zawsze identyfikacja. Czy jest to porowatość gazowa czy skurczowa? Ta wstępna diagnoza dyktuje całą ścieżkę rozwiązywania problemów, oszczędzając czas i zasoby.

To proste rozróżnienie pomaga się skupić. Pozwala natychmiast zawęzić potencjalne przyczyny. Zapobiega to dostosowaniu niewłaściwych parametrów.

Logiczny schemat blokowy zaczyna się od tego pytania.

| Typ porowatości | Kluczowe pytanie | Następny krok |

|---|---|---|

| Gaz | Czy pory są gładkie i kuliste? | Badanie źródeł gazu |

| Skurcz | Czy pory są postrzępione i kanciaste? | Analiza krzepnięcia i podawania |

Po zidentyfikowaniu typu można podążać logiczną ścieżką do przyczyny źródłowej. Ta ustrukturyzowana metoda jest niezbędna, zwłaszcza w złożonych procesach, takich jak odlewanie wysokociśnieniowe. Rozbijmy dwie główne gałęzie naszego schematu rozwiązywania problemów.

Rozwiązywanie problemów z porowatością gazu

Porowatość gazu pochodzi z uwięzionego powietrza lub gazu uwolnionego ze stopionego metalu. Kluczem jest ustalenie, skąd pochodzi gaz i dlaczego się nie ulatnia. Badanie powinno skupić się na przepływie i odpowietrzaniu.

| Potencjalna przyczyna | Działania naprawcze |

|---|---|

| Nieodpowiednia wentylacja | Dodać lub powiększyć otwory wentylacyjne; upewnić się, że otwory wentylacyjne są czyste. |

| Wysoka turbulencja | Dostosuj prędkość bramki, aby promować przepływ laminarny. |

| Nadmierna ilość smaru | Zoptymalizuj cykl natryskiwania i ilość; użyj wysokiej jakości środka antyadhezyjnego. |

| Wilgoć w metalu/osłonie | Upewnić się, że materiał wsadowy jest suchy i odpowiednio podgrzać kadzie. |

Rozwiązywanie problemów z porowatością skurczową

Porowatość skurczowa to deficyt objętości. Dzieje się tak, gdy ciekły metal nie może zasilać sekcji, która się zestala. Często występuje to w grubszych sekcjach lub obszarach odizolowanych od bramy. Odpowiednie ciśnienie i zarządzanie termiczne są kluczowe. Uniemożliwia to prawidłowe podawanie w miarę krzepnięcia metalu, co często prowadzi do dendrytyczny6 puste przestrzenie.

| Potencjalna przyczyna | Działania naprawcze |

|---|---|

| Niskie ciśnienie intensyfikacji | Zwiększyć ciśnienie na ostatnim etapie, aby zasilić odlew. |

| Nieodpowiednie odżywianie/karmienie | Przeprojektuj prowadnicę i bramę, aby grube sekcje były podawane jako ostatnie. |

| Geometria części (Hot Spots) | Zmodyfikuj projekt części, aby uzyskać jednolitą grubość ścianki. |

| Niewłaściwe chłodzenie | Dodaj linie chłodzenia w pobliżu gorących punktów lub dostosuj czas cyklu. |

Ten schemat upraszcza rozwiązywanie problemów. Identyfikując najpierw typ porowatości, można systematycznie eliminować potencjalne przyczyny. Takie ukierunkowane podejście oszczędza czas i zmniejsza ilość odpadów, prowadząc do spójnych, wysokiej jakości części za każdym razem.

Jak skrócić czas cyklu bez poświęcania jakości części?

Zrównoważone podejście jest tutaj kluczowe. Skrócenie czasu cyklu nie polega na zastosowaniu jednego magicznego rozwiązania. Wymaga to przeanalizowania całego procesu.

Musimy uważnie przyglądać się każdemu krokowi. Celem jest poprawa bez kompromisów.

Wieloaspektowa strategia optymalizacji

Skupiamy się na kilku kluczowych obszarach. Obejmują one czas natryskiwania matrycy i wydajność chłodzenia. Optymalizujemy również ścieżki automatyzacji robotów.

Kluczowe obszary wymagające poprawy

Każdy z tych obszarów zapewnia znaczną oszczędność czasu. Zawsze jednak zapewniamy, że jakość pozostaje najwyższym priorytetem. W PTSMAKE jest to nasza podstawowa zasada.

| Etap procesu | Potencjalna oszczędność czasu |

|---|---|

| Optymalizacja natrysku matrycowego | 1-3 sekundy |

| Ulepszone chłodzenie matrycy | 2-5 sekund |

| Dostrajanie ścieżki robota | 1-2 sekundy |

Analiza krytycznych kompromisów

Każda regulacja wiąże się z kompromisem. Na przykład zmniejszenie natrysku matrycy oszczędza czas. Może to jednak również przyspieszyć zużycie matrycy. Prowadzi to do wyższych kosztów długoterminowych. Musimy znaleźć optymalną równowagę.

Poprawa wydajności chłodzenia matrycy

Szybsze chłodzenie jest głównym celem. Bezpośrednio skraca to czas krzepnięcia. Jest to szczególnie ważne w przypadku odlewania ciśnieniowego. Materiał musi osiągnąć równowaga termodynamiczna7 szybko, ale równomiernie.

W naszej pracy często proponujemy konformalne kanały chłodzące. Podążają one za konturem części. Zapewnia to szybsze i bardziej równomierne odprowadzanie ciepła. Zapobiega to wadom części, takim jak wypaczenia.

Precyzyjna automatyzacja robotów

Ścieżki robotów są często pomijane. Standardowa ścieżka może mieć gwałtowne ruchy. Analizujemy i wygładzamy te ścieżki.

Oszczędność milisekund na każdym ruchu znacznie zwiększa wydajność produkcji. Bezpośrednia, płynna ścieżka jest zawsze szybsza.

| Technika | Metoda tradycyjna | Zoptymalizowane podejście |

|---|---|---|

| Chłodzenie matrycy | Prosto nawiercone przewody chłodzenia | Konforemne kanały chłodzące |

| Ścieżka robota | Ruchy liniowe punkt-punkt | Wygładzone, ciągłe ścieżki łuku |

| Die Spray | Natrysk o stałym czasie trwania | Zmienne, ukierunkowane zastosowanie |

Skuteczna strategia integruje zoptymalizowane natryskiwanie matryc, zaawansowane chłodzenie i wyrafinowaną automatyzację. Takie całościowe spojrzenie skraca czas cyklu, jednocześnie utrzymując jakość części i chroniąc żywotność narzędzi, tworząc bardziej wydajny i niezawodny proces produkcyjny od początku do końca.

Przeanalizuj przypadek powtarzającego się defektu pęcherza na odlewie.

Jeden z klientów borykał się ostatnio z uporczywym problemem. Po malowaniu na powierzchni odlewu pojawiły się pęcherze. To klasyczna zagadka produkcyjna.

Wyzwaniem jest ustalenie dokładnej przyczyny. Czy był to uwięziony gaz z procesu odlewania? A może nadmiar smaru? Może to być nawet ukryta wilgoć.

Opracowaliśmy jasny plan dochodzenia. Takie podejście pozwala uniknąć zgadywania. Systematycznie eliminuje możliwości znalezienia prawdziwej przyczyny źródłowej.

Plan dochodzenia krok po kroku

Naszym pierwszym krokiem jest zawsze dokładna kontrola wizualna. Sprawdzamy rozmiar, kształt i lokalizację pęcherzy na części. To daje nam wstępne wskazówki.

Następnie zagłębiamy się w dane procesowe. Niewielka zmiana parametrów może mieć duży wpływ. Jest to szczególnie prawdziwe w przypadku procesów takich jak odlewanie wysokociśnieniowe.

Przegląd parametrów procesu

Sprawdzamy wszystko, od prędkości wtrysku po temperaturę matrycy. Porównujemy ustawienia dla dobrych i złych partii. Dane często opowiadają pewną historię.

Rozróżnianie potencjalnych przyczyn

Aby to zawęzić, szukamy konkretnych znaków. Każda przyczyna pozostawia inny odcisk palca. Na przykład ukryte porowatość8 jest częstym źródłem pęcherzy gazowych, które pojawiają się po ogrzewaniu lub malowaniu.

Oto prosty podział, którego używamy w PTSMAKE:

| Źródło defektu | Typowy wygląd blistra | Lokalizacja |

|---|---|---|

| Uwięziony gaz | Gładkie, okrągłe, często błyszczące wewnątrz | Grubsze sekcje lub ostatnie do wypełnienia |

| Kwestia smaru | Nieregularny kształt, może zawierać pozostałości | W pobliżu sworzni wyrzutnika, złożone obszary |

| Wilgotność | Różne, mogą być małe i liczne | Może znajdować się w dowolnym miejscu na powierzchni |

Wreszcie, możemy wydzielić wadliwą część. Obejrzenie jej pod mikroskopem zapewnia ostateczny dowód. Potwierdza to, czy kieszenie gazowe są obecne tuż pod powierzchnią.

Ten systematyczny plan jest kluczowy. Wykracza on poza założenia. Dokładnie sprawdzając, analizując dane i porównując dowody, możemy z całą pewnością zidentyfikować pierwotną przyczynę powstawania pęcherzy. Zapewnia to zastosowanie właściwej naprawy, zapobiegając nawrotom w przyszłości.

Jak przeprowadzić analizę kosztów castingu?

Prawdziwa redukcja kosztów nie polega na ściskaniu marż dostawców. Chodzi o zaprojektowanie bardziej wydajnego procesu. Inteligentne zasady biznesowe muszą kierować decyzjami technicznymi.

W odlewnictwie wysokociśnieniowym skupiamy się na czterech głównych czynnikach kosztotwórczych. Są to obszary, w których niewielkie zmiany techniczne mogą mieć duży wpływ finansowy.

Poprawa tych czynników prowadzi do trwałych oszczędności. Jest to korzystne zarówno dla klienta, jak i producenta.

Przyjrzyjmy się głównym obszarom analizy.

| Czynnik kosztowy | Główny wpływ |

|---|---|

| Wydajność metalu | Odpady materiałowe |

| Czas cyklu | Wydajność maszyn i pracy |

| Die Life | Amortyzacja narzędzi |

| Zużycie energii | Koszty ogólne |

Ich optymalizacja jest kluczem do skutecznej strategii obniżania kosztów.

Aby naprawdę obniżyć koszty, trzeba zagłębić się w szczegóły techniczne. Chodzi o to, aby sam proces był tańszy, a nie tylko o zakup tańszych materiałów. W PTSMAKE współpracujemy z klientami w celu analizy tych obszarów.

Optymalizacja wydajności metalu

Głównym kosztem jest surowiec, który nie trafia do końcowej części. Skupiamy się na projektowaniu prowadnic i wlewów. Korzystając z oprogramowania do symulacji przepływu, często możemy zmniejszyć ilość materiału w systemie prowadnic o 10-15%, co stanowi bezpośrednią oszczędność.

Skrócenie czasu cyklu

Szybsze cykle oznaczają wyższą wydajność i niższe koszty w przeliczeniu na część. Analizujemy kanały chłodzenia matryc, aby zapewnić szybkie i równomierne chłodzenie. Optymalizujemy również ścieżki odciągowe robotów i aplikacje natryskiwania matryc. Każda zaoszczędzona sekunda znacznie zwiększa wydajność produkcji.

Wydłużenie żywotności matrycy

Oprzyrządowanie to ogromna inwestycja. Im dłuższa żywotność matrycy, tym niższy zamortyzowany koszt części. Główną przyczyną awarii matryc jest zmęczenie termiczne9. Właściwe zarządzanie temperaturą, wraz z zaawansowanymi powłokami i odpowiednią stalą narzędziową, może znacznie wydłużyć żywotność matrycy.

Nasza analiza często pokazuje, że nieco droższa powłoka matrycy może podwoić żywotność narzędzia.

| Kierowca | Ulepszenia techniczne |

|---|---|

| Wydajność metalu | Przeprojektowanie kanału i bramek; optymalizacja przelewu |

| Czas cyklu | Ulepszenie obwodów chłodzenia; automatyzacja ekstrakcji |

| Die Life | Nakładanie zaawansowanych powłok; ulepszona obróbka cieplna |

| Energia | Modernizacja izolacji pieca; optymalizacja stanów bezczynności maszyny |

Obniżenie zużycia energii

Energia jest bezpośrednim kosztem. Bierzemy pod uwagę wszystko, od wydajności pieca po zużycie energii przez samą maszynę odlewniczą. Nowoczesny, dobrze utrzymany sprzęt po prostu zużywa mniej energii na wyprodukowaną część.

Prawdziwa analiza kosztów odlewania jest ćwiczeniem inżynieryjnym. Koncentrując się na czynnikach technicznych, takich jak wydajność metalu, czas cyklu, żywotność matrycy i zużycie energii, odblokowujemy rzeczywiste, trwałe oszczędności, które wykraczają daleko poza zwykłe negocjacje cenowe.

Opracuj kompleksową strategię, aby zmaksymalizować żywotność matrycy.

Tworzenie długoterminowego planu to nie tylko utrzymanie. Zaczyna się znacznie wcześniej. Kompleksowa strategia obejmuje każdy etap cyklu życia matrycy.

Wstępny projekt matrycy

Właściwa konstrukcja to pierwsza linia obrony. Duże promienie i płynne przejścia zapobiegają koncentracji naprężeń od samego początku.

Obróbka i przygotowanie

Obróbka cieplna i podgrzewanie wstępne mają kluczowe znaczenie. Przygotowują one stal matrycową do intensywnych warunków produkcji.

Skuteczna strategia równoważy te kluczowe obszary:

| Filar strategii | Kluczowe działanie | Główny cel |

|---|---|---|

| Projekt | Używaj dużych promieni | Redukcja punktów stresowych |

| Obróbka cieplna | Postępuj zgodnie z precyzyjnymi protokołami | Osiągnięcie optymalnej twardości |

| Ogrzewanie wstępne | Kontrola wzrostu temperatury | Minimalizacja szoku termicznego |

| Konserwacja | Zaplanuj regularne kontrole | Zapobieganie katastrofalnym awariom |

Holistyczne podejście do cyklu życia

Prawdziwie skuteczna strategia łączy każdy etap. Skupianie się wyłącznie na konserwacji reaktywnej jest częstym błędem. Fundamentem długiej żywotności matrycy jest faza projektowania. W PTSMAKE kładziemy na to nacisk od pierwszego dnia.

Integracja projektu z procesem

Wybory projektowe mają bezpośredni wpływ na to, jak matryca radzi sobie ze stresem. Na przykład, dobrze zaprojektowany system kanałów chłodzących pomaga zarządzać obciążeniami termicznymi. Zmniejsza to ryzyko naprężenie międzykrystaliczne10 w tysiącach cykli. Optymalizacja tych parametrów ma kluczowe znaczenie w odlewnictwie wysokociśnieniowym.

Konserwacja proaktywna vs. konserwacja reaktywna

Zaplanowany harmonogram konserwacji jest zawsze lepszy niż czekanie na awarię. Zapobiega on nieplanowanym przestojom i bardziej kosztownym naprawom. W naszych projektach zaobserwowaliśmy, że proaktywne plany znacznie wydłużają żywotność matryc.

To porównanie ilustruje różnicę:

| Aspekt | Proaktywna konserwacja | Konserwacja reaktywna |

|---|---|---|

| Czas | Zaplanowane interwały | Po wystąpieniu awarii |

| Koszt | Niższy, przewidywalny | Wysoki, nieprzewidywalny |

| Przestój | Planowane, minimalne | Nieplanowane, rozległe |

| Die Life | Zmaksymalizowany | Znacznie zmniejszona |

Harmonogram spawania również powinien być częścią tego proaktywnego planu. Regularne, drobne naprawy są znacznie skuteczniejsze niż gruntowne remonty. Takie podejście pozwala utrzymać matrycę w optymalnym stanie.

Kompleksowa strategia łączy wstępny projekt, precyzyjną obróbkę, zoptymalizowane procesy i regularną konserwację. Ten zintegrowany plan jest niezbędny do maksymalizacji żywotności i wartości matrycy.

Jak wypełnić lukę między symulacją a rzeczywistością?

Symulacje stanowią potężny punkt wyjścia. Nie są jednak ostatecznym rozwiązaniem. Prawdziwa magia dzieje się, gdy łączymy model cyfrowy z fizyczną halą produkcyjną. To dwukierunkowa ulica.

Począwszy od symulacji

Używamy symulacji przepływu i symulacji termicznych, aby kierować naszą początkową konfiguracją. Daje nam to solidną, opartą na danych linię bazową. Pomaga to przewidzieć potencjalne problemy, zanim się pojawią. Oszczędza to czas i koszty materiałów.

Początkowe parametry procesu

| Parametr | Wytyczne dotyczące symulacji | Początkowe ustawienia maszyny |

|---|---|---|

| Temperatura topnienia | 680°C | 685°C |

| Temperatura formy | 220°C | 225°C |

| Prędkość wtrysku | 2,5 m/s | 2,4 m/s |

| Ciśnienie | 100 MPa | 105 MPa |

Ta tabela pokazuje, jak bardzo nasze początkowe ustawienia są zgodne z zaleceniami symulacji.

Tworzenie pętli sprzężenia zwrotnego

Wstępna konfiguracja to dopiero początek. Kolejnym kluczowym krokiem jest udoskonalenie symulacji. Wykorzystujemy rzeczywiste dane z pierwszych przebiegów produkcyjnych, aby ulepszyć model. Ten iteracyjny proces zmienia dobrą symulację w świetną.

Zbieramy dane z każdego strzału. Obejmują one temperatury, ciśnienia i czasy cykli. Przeprowadzamy również szczegółowe kontrole jakości gotowych części. Ta informacja zwrotna jest niezbędna do dokładnego dostosowania.

Takie podejście jest szczególnie ważne w przypadku złożonych zadań. Na przykład w przypadku odlewania wysokociśnieniowego niewielkie zmiany w procesie mogą mieć duży wpływ. Dobrze dostrojona symulacja pomaga nam skutecznie zarządzać tymi złożonościami. Naszym celem jest ciągłe doskonalenie poprzez tę pętlę sprzężenia zwrotnego.

Kalibracja przy użyciu rzeczywistych danych

Proces aktualizacji symulacji o dane produkcyjne jest kluczowy. To kalibracja modelu11 sprawia, że nasze prognozy na przyszłość są niezwykle dokładne. Zapewnia to, że cyfrowy bliźniak naprawdę odzwierciedla fizyczny proces.

| Typ danych | Metoda zbierania danych | Regulacja symulacji |

|---|---|---|

| Wzór wypełnienia | Analiza krótkich strzałów | Modyfikacja lokalizacji bramek lub natężenia przepływu |

| Wypaczenie części | Kontrola CMM | Regulacja temperatury kanału chłodzenia |

| Porowatość | Kontrola rentgenowska | Dopracowanie profilu ciśnienia wtrysku |

W oparciu o nasze testy, ten zamknięty proces pętli skraca czas konfiguracji podobnych części nawet o 30%. Tworzy to bibliotekę wiedzy, która przynosi korzyści każdemu przyszłemu projektowi w PTSMAKE.

Prawdziwa wartość symulacji jest realizowana, gdy jest ona częścią pętli sprzężenia zwrotnego. Używamy jej do kierowania naszą początkową konfiguracją, a następnie udoskonalamy ją za pomocą rzeczywistych danych produkcyjnych. Metoda ta zapewnia ciągłe doskonalenie i przewidywalność.

Zdiagnozowanie problemu jakościowego z wieloma potencjalnymi przyczynami źródłowymi.

Radzenie sobie z przerywanym błyskiem i niestabilnością wymiarową jest jednym z najtrudniejszych wyzwań. Problem pojawia się, a następnie znika. To sprawia, że szybka naprawa jest prawie niemożliwa.

Domysły to strata czasu i pieniędzy. Systematyczne podejście jest niezbędne. Używamy drzewa diagnostycznego, takiego jak diagram Ishikawy (lub Fishbone), aby zmapować każdą możliwość. Metoda ta przekształca złożony, niejednoznaczny problem w ustrukturyzowane dochodzenie, zapewniając, że żaden kamień nie pozostanie nieodwrócony.

| Obszar problemowy | Kluczowe pytanie |

|---|---|

| Maszyna | Czy sprzęt jest spójny? |

| Matryca (narzędzie) | Czy integralność formy jest zagrożona? |

| Proces | Czy parametry pracy są stabilne? |

| Materiał | Czy surowiec jest spójny? |

Diagram Fishbone pomaga nam wizualizować potencjalne przyczyny. Kategoryzujemy je, aby podejść do problemu metodycznie. Ta przejrzystość jest kluczowa, gdy winowajcą może być wiele czynników. W PTSMAKE zaczynamy od mapowania głównych "kości" diagramu.

Czynnik maszyny

Najpierw przyjrzyjmy się samemu sprzętowi. Niespójna wydajność maszyny jest częstym źródłem problemów z pracą przerywaną.

Niestabilność siły zacisku

Czy siła zacisku zmienia się podczas pracy? Spadek ciśnienia, nawet chwilowy, może spowodować powstanie zapłonu. Sprawdzamy ciśnienie hydrauliczne i mechaniczne przełączniki pod kątem wszelkich zmian.

Równoległość płyt

Jeśli płyty nie są idealnie równoległe, siła zacisku będzie nierównomierna na całej powierzchni matrycy. Może to również prowadzić do powstawania wypływek i problemów z wymiarami.

Czynnik matrycy (oprzyrządowania)

Następnie sprawdzamy matrycę. Nawet najbardziej wytrzymałe narzędzia z czasem ulegają zużyciu, co może powodować powstawanie subtelnych defektów.

| Element matrycy | Potencjalny problem | Konsekwencje |

|---|---|---|

| Linia rozstania | Zużycie lub uszkodzenie | Flash |

| Otwory wentylacyjne | Zatkane lub niewymiarowe | Uwięziony gaz, krótkie strzały |

| Sworznie/prowadnice rdzenia | Niewspółosiowość | Niestabilność wymiarowa |

Czynnik procesu

Parametry procesu są najbardziej dynamicznymi zmiennymi. Niewielkie odchylenie może mieć znaczący wpływ, szczególnie w przypadku wrażliwych procesów, takich jak odlewanie wysokociśnieniowe. Analizujemy dane shot-to-shot, aby znaleźć niespójności. Chodzi o utrzymanie stabilnego Okno procesu12. Temperatura, ciśnienie i prędkość muszą być ściśle kontrolowane.

Ustrukturyzowane drzewo diagnostyczne przekształca niejednoznaczność w plan działania. Metoda ta systematycznie eliminuje zmienne, prowadząc zespół do prawdziwej przyczyny źródłowej. Zapobiega to zgadywaniu i zapewnia skuteczne znalezienie trwałego rozwiązania.

Opracowanie projektu mającego na celu poprawę ogólnej efektywności sprzętu (OEE).

Poprawa wskaźnika OEE może wydawać się ogromnym zadaniem. Kluczem jest zacząć od małego. Zastosujmy lean manufacturing do jednego obszaru.

Opracujemy projekt skoncentrowany na dostępności. Doskonałym punktem wyjścia jest skrócenie czasu konfiguracji sprzętu.

Wybór projektu pilotażowego

W naszym przykładzie skupimy się na powszechnym wyzwaniu w produkcji. Celem jest zminimalizowanie przestojów między seriami produkcyjnymi.

Focus: Czas wymiany matrycy

Skrócenie czasu wymiany matrycy to doskonały projekt na małą skalę. Bezpośrednio zwiększa dostępność maszyny, podstawowy element OEE. Sukces w tym przypadku zapewnia wyraźną wygraną.

| Komponent OEE | Koncentracja na projekcie | Oczekiwany wynik |

|---|---|---|

| Dostępność | Skrócenie czasu wymiany matrycy | Większa dyspozycyjność produkcji |

| Wydajność | - | (Nie dotyczy tego projektu) |

| Jakość | - | (Nie dotyczy tego projektu) |

Zastosowanie zasad Lean w HPDC

Aby poradzić sobie z wymianą matryc, używamy narzędzia lean o nazwie SMED. Jest to skrót od Single-Minute Exchange of Die. Celem nie jest dosłownie jedna minuta. Chodzi o to, aby wymiana była szybka i wydajna.

W poprzednich projektach w PTSMAKE odkryliśmy, że ustrukturyzowane podejście działa najlepiej. Jest to szczególnie prawdziwe w przypadku złożonych procesów, takich jak odlewanie wysokociśnieniowe.

Plan projektu krok po kroku

Jasny plan jest niezbędny do osiągnięcia sukcesu. Dzielimy projekt na możliwe do zarządzania etapy. Dzięki temu zespół pozostaje skoncentrowany i może dokładnie mierzyć postępy.

1. Obserwacja i gromadzenie danych

Najpierw nagrywamy bieżący proces zmiany. Zespół ogląda go razem. Dokumentujemy każdy krok i czas jego trwania. Tworzy to punkt odniesienia do ulepszeń.

2. Identyfikacja i rozdzielenie zadań

Następnie klasyfikujemy każdy krok. Zadania są "wewnętrzne" (maszyna musi zostać zatrzymana) lub "zewnętrzne" (mogą być wykonywane podczas pracy).

| Typ zadania | Definicja | Przykład |

|---|---|---|

| Wewnętrzny | Należy to zrobić, gdy urządzenie jest wyłączone | Rozkręcanie starej matrycy |

| Zewnętrzne | Można to zrobić, gdy urządzenie jest włączone | Przygotowanie następnej matrycy |

3. Konwersja i usprawnienie

Głównym celem jest zamiana kroków wewnętrznych na zewnętrzne. Staramy się również uprościć lub wyeliminować poszczególne kroki. Na przykład, możemy wdrożyć [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13]. środki zapobiegające błędom podczas konfiguracji, dzięki czemu jest ona szybsza i bezpieczniejsza. Usprawnienie pozostałych zadań wewnętrznych to ostatni element.

Zastosowanie zasad lean, takich jak SMED, pozwala nam uruchomić ukierunkowany projekt. Celując w czas wymiany matrycy w odlewanie wysokociśnieniowe, możemy osiągnąć wymierne korzyści w zakresie dostępności maszyn. Ta mała wygrana nadaje rozpędu większym ulepszeniom OEE w całym zakładzie.

Przyspiesz sukces odlewania wysokociśnieniowego dzięki PTSMAKE

Gotowy do optymalizacji następnego projektu odlewania wysokociśnieniowego? Skontaktuj się z PTSMAKE, aby uzyskać porady ekspertów, szybkie wyceny i światowej klasy precyzyjne rozwiązania produkcyjne - dostarczane na czas, zgodnie z dokładnymi specyfikacjami. Skontaktuj się teraz, aby uzyskać niestandardową wycenę i przenieś swoją produkcję na wyższy poziom!

Odkryj, w jaki sposób ten szybki proces chłodzenia definiuje ostateczną wytrzymałość części i wykończenie powierzchni. ↩

Dowiedz się, jak te mikroskopijne struktury mogą wpływać na ogólną wytrzymałość i trwałość części odlewanych ciśnieniowo. ↩

Dowiedz się, jak powstaje ta powszechna wada i jak jej zapobiegać, aby zmaksymalizować trwałość części. ↩

Kliknij, aby zrozumieć, w jaki sposób topienie wpływa na właściwości mechaniczne i jakość końcowej części. ↩

Dowiedz się, jak ta wada wewnętrzna wpływa na integralność części i jakie metody kontroli mogą ją wykryć. ↩

Dowiedz się, jak powstają te struktury krystaliczne i dlaczego mają one kluczowe znaczenie dla zrozumienia skurczu w odlewaniu metali. ↩

Zrozumienie fizyki efektywnego chłodzenia i krzepnięcia materiałów. ↩

Dowiedz się, jak powstają wewnętrzne puste przestrzenie i jak wpływają one na jakość końcowej powierzchni odlewu. ↩

Dowiedz się, w jaki sposób naprężenia materiałowe bezpośrednio wpływają na budżet narzędziowy i czas produkcji. ↩

Zrozumienie, w jaki sposób te mikroskopijne naprężenia powodują pęknięcia i prowadzą do uszkodzenia matrycy. ↩

Dowiedz się, w jaki sposób kalibracja modeli poprawia dokładność predykcyjną i ogranicza kosztowne fizyczne przebiegi próbne. ↩

Dowiedz się, w jaki sposób ten zakres parametrów ma kluczowe znaczenie dla osiągnięcia spójnych, wysokiej jakości serii produkcyjnych. ↩