Zmagasz się z awariami pasowania ciasnego w krytycznych podzespołach? Nie jesteś sam. Każdego dnia inżynierowie borykają się z wyślizgniętymi wałami, pękniętymi piastami i uszkodzonymi połączeniami, którym można było zapobiec dzięki odpowiedniej konstrukcji pasowania wciskowego.

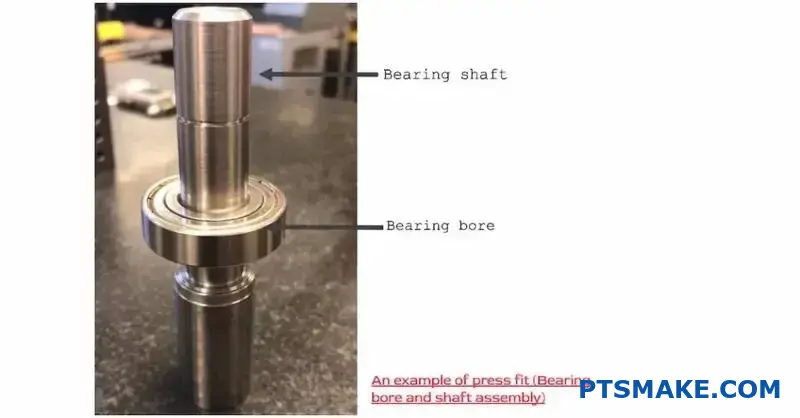

Pasowanie interferencyjne to mechaniczna metoda mocowania, w której części są łączone poprzez wciśnięcie lekko przewymiarowanego elementu w niewymiarową część współpracującą, tworząc nacisk promieniowy, który generuje siłę trzymającą poprzez tarcie na styku.

Prawidłowe dopasowanie wciskowe wymaga zrozumienia złożonej zależności między właściwościami materiału, efektami termicznymi i rozkładem naprężeń. Szczegóły, którymi podzielę się poniżej, pomogą ci zaprojektować niezawodne pasowania wciskowe, które sprawdzą się w rzeczywistych warunkach pracy.

Czym różni się efektywna interferencja od nominalnej?

Podczas projektowania dopasowania interferencyjnego to, co widać na ekranie, nie jest tym, co otrzymujemy. Wartość projektową nazywamy "nominalną interferencją". Jest to czysta, obliczona różnica wymiarów.

Jednak tak naprawdę liczy się "efektywna interferencja". Są to rzeczywiste zakłócenia po montażu.

Różnica między teorią a rzeczywistością

Kluczowa różnica wynika z chropowatości powierzchni. Żadna powierzchnia nie jest idealnie gładka. Ma mikroskopijne szczyty i doliny.

Zrozumienie warunków

Gdy części są ściskane razem, te małe szczyty kompresują się. Zmniejsza to ogólne zakłócenia. Wielkość redukcji zależy od materiału i wykończenie powierzchni.

| Typ zakłócenia | Definicja | Podstawa |

|---|---|---|

| Nominalna | Teoretyczna wartość z rysunków. | Idealne, gładkie powierzchnie. |

| Skuteczny | Rzeczywista wartość po montażu. | Rzeczywiste, chropowate powierzchnie. |

Jest to krytyczny pierwszy krok od teorii do praktyki.

Głębsze zanurzenie się w teksturę powierzchni

Pomyśl o dwóch powierzchniach pod mikroskopem. Wyglądają jak pasma górskie. Kiedy przyciśniesz je do siebie, wierzchołki tych gór, lub asperity1są pierwszymi punktami kontaktu.

Szczyty te przenoszą początkowe obciążenie i odkształcają się. Spłaszczają się lub odłamują. Ta "utrata" wysokości bezpośrednio odejmuje od nominalnej interferencji.

Rola wykończenia powierzchni

Chropowata powierzchnia ma wyższe szczyty. Oznacza to, że więcej materiału zostanie ściśnięte podczas montażu. W rezultacie traci się więcej zamierzonej interferencji.

W naszej pracy w PTSMAKE widzimy to nieustannie. Precyzyjnie szlifowany wał i szlifowany otwór będą miały znacznie większą efektywną interferencję niż dwie zgrubnie toczone części, nawet o tych samych wymiarach nominalnych. Ostateczny Ciśnienie dopasowania interferencyjnego jest bezpośrednio powiązana z tą efektywną wartością.

Kwantyfikacja strat

Bazując na danych z naszych poprzednich projektów, straty mogą być znaczące. Oto ogólna koncepcja:

| Wykończenie powierzchni | Typowe straty spowodowane zakłóceniami |

|---|---|

| Rough Turned | Może mieć ponad 50% wysokości szczytowej. |

| Uziemienie | Zazwyczaj 20-30% wysokości piku. |

| Oszlifowane/szlifowane | Może być mniejsza niż 10% wysokości piku. |

Kontrolowanie wykończenia powierzchni ma nie tylko znaczenie dla wyglądu; jest niezbędne do uzyskania prawidłowej wytrzymałości i wydajności pasowania wtłaczanego.

Nominalna interferencja to idealne obliczenie projektanta. Efektywna interferencja to praktyczna rzeczywistość po ściśnięciu wierzchołków powierzchni podczas montażu. Ta kluczowa różnica, regulowana przez chropowatość powierzchni, określa ostateczną wytrzymałość i niezawodność dopasowania.

Które właściwości materiału mają największy wpływ na obliczenia ciśnienia?

Podczas obliczania ciśnienia pasowania interferencyjnego wyróżniają się dwie właściwości materiału. Są to moduł Younga i współczynnik Poissona. Są to podstawowe dane wejściowe do wszelkich dokładnych obliczeń.

Ich zrozumienie jest kluczowe dla osiągnięcia sukcesu. Moduł Younga mierzy sztywność. Współczynnik Poissona opisuje sposób, w jaki materiał się odkształca. Oba mają bezpośredni wpływ na końcowe ciśnienie.

| Własność | Główna rola |

|---|---|

| Moduł Younga | Mierzy sztywność materiału |

| Współczynnik Poissona | Opisuje kształt deformacji |

Prawidłowe wykonanie tych czynności zapewnia idealne dopasowanie części. Zapobiega to awariom podzespołów.

Rola modułu Younga (E)

Moduł Younga lub moduł sprężystości jest prosty. Określa on stopień rozciągnięcia lub ściśnięcia materiału pod wpływem naprężeń. Potraktuj go jako miarę sztywności. Wyższy moduł oznacza sztywniejszy materiał.

W przypadku pasowań z wciskiem ma to krytyczne znaczenie. Sztywny materiał, taki jak stal (wysokie E), będzie generował znacznie wyższe ciśnienie niż elastyczny, taki jak aluminium (niższe E), przy tej samej wielkości wcisku.

W poprzednich projektach w PTSMAKE widzieliśmy to bezpośrednio. Niedopasowane moduły między wałem a piastą mogą prowadzić do nieoczekiwanych koncentracji naprężeń. Jest to coś, co zawsze uwzględniamy w fazie projektowania.

Zrozumienie współczynnika Poissona (ν)

Współczynnik Poissona jest nieco mniej intuicyjny. Kiedy ściskasz obiekt, ma on tendencję do wybrzuszania się na boki. Współczynnik ten określa ilościowo ten efekt. Jest to stosunek odkształcenia poprzecznego do odkształcenia osiowego.

Ma to znaczenie, ponieważ gdy wał jest wciskany w piastę, obie części odkształcają się nie tylko promieniowo, ale także nieznacznie wzdłuż ich długości. To wtórne odkształcenie wpływa na obszar styku i ogólny rozkład ciśnienia. Zignorowanie tego może prowadzić do niedokładnych obliczeń ciśnienia, zwłaszcza w przypadku materiałów, które znacznie się odkształcają. Materiał jest poddawany naprężenie dwuosiowe2 co czyni tę właściwość ważną.

| Wartość nieruchomości | Wpływ na ciśnienie |

|---|---|

| Wysoki moduł Younga | Wyższe ciśnienie dla tego samego dopasowania |

| Niski moduł Younga | Niższe ciśnienie dla tego samego dopasowania |

| Wysoki współczynnik Poissona | Więcej bocznych wybrzuszeń, wpływa na stres |

Moduł Younga określa sztywność materiału, podczas gdy współczynnik Poissona opisuje jego zachowanie podczas odkształcania. Oba są niezbędne do dokładnego obliczenia nacisku pasowania wciskowego i zapewnienia integralności strukturalnej zespołu. Właściwy dobór materiału jest kluczowy.

W jaki sposób wydrążony wał zmienia obliczenia ciśnienia?

Przejście z wału pełnego na drążony to nie tylko usunięcie materiału. Zasadniczo zmienia się sposób, w jaki część zachowuje się pod obciążeniem. Jest to kluczowy szczegół w projektowaniu.

Rozkład naprężeń staje się bardziej złożony. Nie jest to już prosty gradient od środka na zewnątrz.

Podstawy wałów pełnych i drążonych

A kluczowa korzyść zaletą drążonego wału jest jego wyższy stosunek wytrzymałości do masy. Materiał znajdujący się w rdzeniu pełnego shaftu ma niewielki wpływ na jego ogólną sztywność, ale zwiększa jego wagę.

Oto szybkie porównanie:

| Cecha | Wał pełny | Wał drążony |

|---|---|---|

| Waga | Cięższy | Zapalniczka |

| Koszt materiałów | Wyższy | Niższy |

| Sztywność/Waga | Niższy | Wyższy |

| Stress Calc. | Prostszy | Bardziej złożony |

Usunięcie rdzenia zmienia sposób zarządzania siłami wewnętrznymi. Ma to bezpośredni wpływ na obliczenia ciśnienia pasowania interferencyjnego.

Zrozumienie "dlaczego" jest kluczowe dla każdego inżyniera. Nie chodzi tylko o użycie innej formuły. Chodzi o rozpoznanie zmiany w zasadach mechanicznych. Wydrążony wał zachowuje się bardziej jak grubościenny cylinder, co zmienia wszystko.

Krytyczna rola średnicy wewnętrznej

Wewnętrzna średnica wprowadza nową powierzchnię, nowe warunki brzegowe. W przypadku wału pełnego środek jest punktem zerowego naprężenia. Ale w przypadku wału drążonego, wewnętrzna ściana może teraz przenosić naprężenia.

Zmiana ta wprowadza znaczące naprężenie obręczy3 na wewnętrznej powierzchni, czego nie ma wał pełny. To naprężenie obwodowe jest bezpośrednim wynikiem nacisku wynikającego z pasowania wciskowego.

Dlatego równania rządzące muszą uwzględniać tę nową zmienną. Widzimy to w poprzednich projektach PTSMAKE. Kiedy pomagamy klientom optymalizować projekty, przejście na wał drążony wymaga całkowitego przeliczenia, aby zapewnić integralność zespołu. Wewnętrzna średnica dyktuje stopień odkształcenia wału.

Zmienne w równaniach ciśnienia

Przyjrzyjmy się zmiennym wymaganym dla każdego typu.

| Typ wału | Kluczowe zmienne geometryczne |

|---|---|

| Wał pełny | Średnica zewnętrzna |

| Wał drążony | Średnica zewnętrzna, średnica wewnętrzna |

Jak widać, dodanie średnicy wewnętrznej sprawia, że obliczenia dla wału drążonego są z natury bardziej szczegółowe. Zignorowanie tego prowadzi do niedokładnych przewidywań wytrzymałości zespołu i potencjalnej awarii. Zmienia to całkowicie sztywność i rozkład ciśnienia.

Wały drążone zmieniają rozkład naprężeń i sztywność poprzez wprowadzenie średnicy wewnętrznej. Ta nowa zmienna jest niezbędna do dokładnych obliczeń ciśnienia pasowania wciskowego, ponieważ tworzy nową powierzchnię przenoszącą naprężenia i zmienia ogólne zachowanie mechaniczne części.

Granica plastyczności materiału: Ostateczna granica

Najbardziej krytyczną granicą jest granica plastyczności materiału. Jest to absolutnie maksymalna granica dla zakłóceń.

Przekroczenie tego punktu to linia, której nie można przekroczyć. Komponent zostanie trwale zdeformowany. Nie powróci do swojego pierwotnego kształtu.

Odkształcenie to jest spowodowane naprężeniem. Narasta ono od Ciśnienie dopasowania interferencyjnego. Gdy naprężenie przekracza limit materiału, część ulega uszkodzeniu.

Zrozumienie tej różnicy jest kluczowe.

| Stan | Opis | Wynik |

|---|---|---|

| Elastyczny | Materiał rozciąga się, ale powraca | Brak trwałej zmiany |

| Tworzywo sztuczne | Materiał trwale się odkształca | Część jest zagrożona |

Naprężenie obwodowe i odkształcenie plastyczne

Podczas wciskania wału w piastę powstają naprężenia. Najbardziej znaczące jest naprężenie obręczy. Jest to nacisk wywierany na piastę. Przypomina to naprężenie w obręczy beczki.

Wraz ze wzrostem interferencji naprężenia wewnętrzne rosną. Materiał piasty ulega rozciągnięciu. Tworzy to stan naprężenie dwuosiowe4 w materiale piasty.

W pewnym momencie naprężenie osiąga granicę plastyczności materiału. Jest to granica sprężystości. Jej przekroczenie powoduje odkształcenie plastyczne. Wewnętrzna struktura materiału ulega trwałej zmianie.

Element jest teraz uszkodzony. Zaprojektowana siła zacisku została utracona. Integralność połączenia jest zagrożona, co często prowadzi do przedwczesnej awarii.

W naszej pracy w PTSMAKE wybór odpowiedniego materiału jest pierwszym krokiem, aby temu zapobiec. Zawsze analizujemy granicę plastyczności pod kątem wymaganych zakłóceń.

Oto kilka popularnych materiałów.

| Materiał | Typowa granica plastyczności (MPa) |

|---|---|

| Aluminium 6061-T6 | 276 |

| Stal miękka | 250 |

| Stal nierdzewna 304 | 215 |

| Tytan (Ti-6Al-4V) | 830 |

Dane te pomagają nam określić bezpieczne maksymalne zakłócenia dla każdego projektu.

Maksymalna dopuszczalna interferencja jest powiązana z granicą plastyczności materiału. Przekroczenie tego limitu wywołuje naprężenia, które powodują trwałe odkształcenie plastyczne. Zagraża to integralności i funkcjonalności komponentu, prowadząc do awarii montażu.

Jak różne metody montażu wpływają na końcowy stan naprężenia?

Wybór odpowiedniej metody pasowania wciskowego ma kluczowe znaczenie. Zastosowana technika bezpośrednio kształtuje ostateczny stan naprężenia zespołu. Przeanalizujemy trzy podstawowe metody.

Są to dopasowanie na wcisk, dopasowanie termokurczliwe i dopasowanie rozprężne. Każdy z nich wykorzystuje inną zasadę w celu uzyskania dopasowania. Wybór ten wpływa na wszystko, od integralności komponentów po wydajność. Ważne jest, aby zrozumieć związane z tym kompromisy.

Oto krótki przegląd:

| Metoda | Zasada | Siła podstawowa |

|---|---|---|

| Mocowanie na wcisk | Siła mechaniczna | Kompresyjny |

| Mocowanie termokurczliwe | Skurcz termiczny (piasta) | Termiczny |

| Mocowanie rozprężne | Rozszerzalność cieplna (wał) | Termiczny |

To porównanie stanowi podstawę do głębszego spojrzenia.

Bliższe spojrzenie na techniki montażu

Każda metoda montażu wprowadza naprężenia w unikalny sposób. Ostateczny stan zależy całkowicie od wybranego procesu. Przyjrzyjmy się szczegółom.

Mocowanie na wcisk: Metoda brutalnej siły

Łączenie na wcisk wykorzystuje siłę mechaniczną do dociskania do siebie dwóch części. Jest to metoda bezpośrednia, ale może być szkodliwa dla komponentów. Metoda ta niesie ze sobą wysokie ryzyko powstawania rys i zatarć, ponieważ powierzchnie ślizgają się pod ogromnym naciskiem.

Proces ten powoduje znaczne miejscowe naprężenia w punkcie wejścia. Może to również powodować odkształcenie sprężysto-plastyczne5co może zagrozić integralności powierzchni i ostatecznej sile trzymania.

Metody termiczne: Delikatniejsze podejście

Złącza termokurczliwe i rozprężne wykorzystują temperaturę na swoją korzyść. Oferują one znacznie czystszy proces montażu przy minimalnym ryzyku uszkodzenia powierzchni.

W przypadku montażu termokurczliwego ogrzewa się część zewnętrzną. W przypadku pasowania rozprężnego chłodzi się część wewnętrzną. W obu przypadkach powstaje bardziej jednolita ciśnienie pasowania interferencyjnego i rozkład naprężeń w porównaniu do montażu na wcisk. Metody termiczne mogą jednak zmieniać właściwości materiału, jeśli nie są dokładnie kontrolowane.

W PTSMAKE pomagamy klientom wybrać najlepszą metodę. Analizujemy materiały, tolerancje i naprężenia aplikacji, aby znaleźć właściwą równowagę dla produkcji.

| Metoda | Ryzyko przypalenia/zgorzeliny | Profil naprężenia szczątkowego | Kluczowe wyzwanie |

|---|---|---|---|

| Mocowanie na wcisk | Wysoki | Zlokalizowane, wysokie przy wejściu | Kontrola uszkodzeń powierzchni |

| Mocowanie termokurczliwe | Niski | Jednolite, indukowane termicznie | Zmiany właściwości materiału |

| Mocowanie rozprężne | Niski | Jednolite, indukowane termicznie | Złożoność/koszt procesu |

Każda z tych metod - wciskanie, obkurczanie i rozprężanie - oferuje odrębną równowagę ryzyka i korzyści. Mocowanie na wcisk jest mechaniczne i grozi uszkodzeniem powierzchni, podczas gdy metody termiczne zapewniają czystsze dopasowanie, ale wprowadzają inne względy materiałowe. Najlepszy wybór zależy od konkretnych wymagań projektowych.

Jakie są typowe rodzaje uszkodzeń w połączeniach pasowanych z wciskiem?

Dopasowania interferencyjne są solidne, ale nie niezwyciężone. Zrozumienie ich potencjalnych punktów awarii jest kluczowe dla tworzenia niezawodnych konstrukcji. Jeśli dopasowanie nie jest idealne, pojawią się problemy.

Wyróżnia się cztery najczęstsze awarie. Obejmują one zarówno zwykły poślizg, jak i katastrofalne pęknięcie piasty. Każdy tryb ma wyraźną przyczynę źródłową, zwykle związaną z ciśnieniem lub ruchem.

Przedstawmy te kluczowe tryby awarii.

| Tryb awarii | Główna przyczyna |

|---|---|

| Poślizg | Niewystarczające ciśnienie |

| Wydajność piasty | Nadmierne ciśnienie |

| Korozja cierna | Mikroruchy |

| Awaria zmęczeniowa | Koncentracja stresu |

Ich znajomość jest pierwszym krokiem do zapobiegania.

Przeanalizujmy te tryby awarii bardziej szczegółowo. Sukces często zależy od uzyskania właściwej równowagi. Kluczową kwestią jest zbyt duża lub zbyt mała siła.

Poślizg

Poślizg występuje, gdy siła zacisku jest zbyt mała. Wał zaczyna się obracać lub poruszać osiowo wewnątrz piasty pod wpływem obciążeń roboczych. Przegub nie może już przenosić wymaganego momentu obrotowego. Jest to bezpośredni skutek niewystarczającej ciśnienie pasowania interferencyjnego.

Wydajność i pękanie piasty

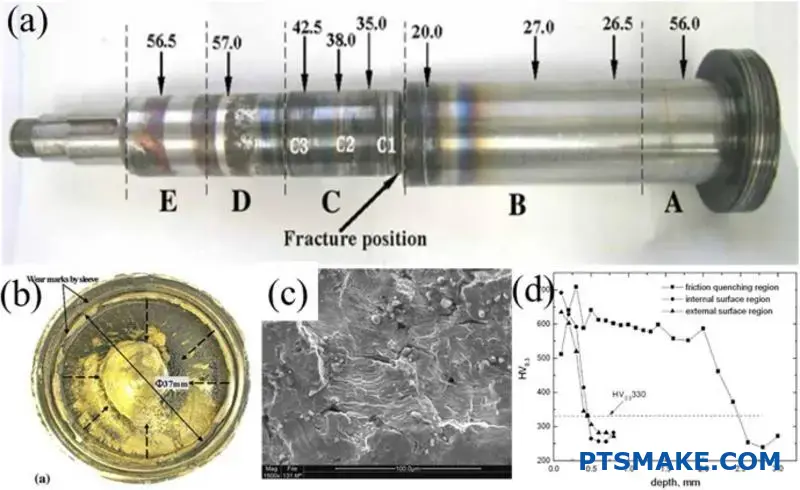

Jest to scenariusz odwrotny. Zbyt duża interferencja tworzy ekstremalne naprężenia obwodowe w piaście. Może to spowodować trwałe odkształcenie materiału. W przypadku kruchych materiałów może to doprowadzić do całkowitego pęknięcia lub rozerwania piasty podczas montażu.

Korozja cierna

Nawet w przypadku ciasnego pasowania, obciążenia dynamiczne mogą powodować drobne, powtarzające się ruchy między wałem a piastą. Te mikroruchy ocierają o siebie powierzchnie, tworząc zużyte elementy, które następnie ulegają utlenieniu. Cały ten proces, zwany korozja cierna6tworzy wżery powierzchniowe, które mogą inicjować pęknięcia zmęczeniowe.

Awaria zmęczeniowa

Obciążenia cykliczne mogą powodować powstawanie i powiększanie się pęknięć, prowadząc do uszkodzenia zmęczeniowego. Pęknięcia te prawie zawsze zaczynają się w punktach dużej koncentracji naprężeń. Krawędzie złącza wciskanego są klasycznymi przykładami takich obszarów wysokiego naprężenia.

Oto krótkie spojrzenie na warunki prowadzące do niepowodzenia.

| Tryb awarii | Stan stresu | Typ obciążenia |

|---|---|---|

| Wydajność piasty | Wysokie naprężenie statyczne | Obciążenie montażowe |

| Poślizg | Niska siła zacisku | Obciążenie operacyjne |

| Fretting/zmęczenie | Naprężenie cykliczne | Obciążenie operacyjne |

Rozpoznanie tych trybów awarii ma kluczowe znaczenie dla inżynierów. Kluczowym wnioskiem jest znaczenie kontrolowania ciśnienia pasowania interferencyjnego. Musi ono być wystarczająco silny aby zapobiec poślizgowi, ale nie tak wysoka, aby spowodować ugięcie piasty lub jej awarię z powodu zmęczenia materiału.

Jak temperatura pracy wpływa na dopasowanie interferencyjne?

Temperatura jest krytycznym czynnikiem dla pasowań interferencyjnych. Jest to szczególnie prawdziwe w przypadku stosowania różnych materiałów. Efekt ten nazywamy różnicową rozszerzalnością cieplną.

Różne materiały rozszerzają się i kurczą w różnym tempie. Zmiana temperatury może wpłynąć na dopasowanie.

Ciasne dopasowanie może stać się luźne. Może też stać się niebezpiecznie ciasne. Zmiana ta ma bezpośredni wpływ na ciśnienie pasowania wciskowego, ryzykując awarię zespołu. Zrozumienie tego jest kluczem do niezawodnego projektowania.

Zrozumienie współczynnika rozszerzalności cieplnej (CTE)

Każdy materiał ma unikalny współczynnik rozszerzalności cieplnej7 (CTE). Wartość ta mówi nam, o ile materiał rozszerzy się lub skurczy na każdy stopień zmiany temperatury. Jest to podstawowa właściwość, którą musimy uwzględnić w naszych projektach.

Podczas montażu części wykonanych z różnych materiałów, ich różne współczynniki CTE mogą powodować problemy. Klasycznym przykładem jest aluminiowa piasta na stalowym wale. Ich reakcje na ciepło nie są takie same.

Jak zmiany temperatury wpływają na dopasowanie

Interakcja między materiałami decyduje o stabilności zespołu. Zarówno ogrzewanie, jak i chłodzenie stanowią wyjątkowe wyzwanie dla ciśnienia pasowania interferencyjnego. W PTSMAKE zawsze modelujemy te efekty dla krytycznych zastosowań.

Gdy temperatura wzrasta

Jeśli część zewnętrzna (piasta) ma wyższy współczynnik CTE niż część wewnętrzna (wał), rozszerzy się bardziej po podgrzaniu. Zmniejsza to interferencję, potencjalnie powodując poluzowanie lub poślizg połączenia.

I odwrotnie, jeśli wał ma wyższy współczynnik CTE, będzie się bardziej rozszerzał. Zwiększa to zakłócenia i naprężenia, co może prowadzić do uszkodzenia podzespołu.

Oto krótkie spojrzenie na CTE dla niektórych popularnych materiałów.

| Materiał | Współczynnik rozszerzalności cieplnej (10-⁶ /°C) |

|---|---|

| Aluminium | 23.1 |

| Mosiądz | 19.0 |

| Stal (węglowa) | 12.0 |

| Stal nierdzewna | 17.3 |

| Tytan | 8.6 |

Gdy temperatura spada

Odwrotna sytuacja ma miejsce w niskich temperaturach. Jeśli piasta ma wyższy współczynnik CTE, skurczy się bardziej niż wał. Powoduje to zacieśnienie pasowania, zwiększając naprężenia na obu elementach. Może to prowadzić do pęknięć lub trwałego odkształcenia.

Różnica rozszerzalności cieplnej jest kluczową kwestią projektową. Niedopasowane współczynniki rozszerzalności cieplnej materiału mogą znacząco zmienić ciśnienie pasowania wciskowego. Może to prowadzić do poluzowania połączenia lub nadmiernego naprężenia, co grozi awarią komponentu.

Czym różnią się obciążenia dynamiczne od obciążeń statycznych?

Obciążenia dynamiczne wprowadzają unikalne wyzwania, których nie można zaobserwować w przypadku sił statycznych. Ciągłe zmiany kierunku lub wielkości mogą powodować niewielkie ruchy na interfejsie dopasowania.

Niebezpieczeństwo mikroruchów

Te mikroruchy mogą wydawać się niewielkie. Jednak w milionach cykli mogą one prowadzić do określonego rodzaju awarii. Jest to krytyczny problem w przypadku ruchomych części.

Wpływ prędkości obrotowej

W przypadku maszyn wirujących prędkość dodaje kolejną warstwę złożoności. Wysokie prędkości generują znaczne siły, które mogą zagrozić integralności pasowania wtłaczanego. Ma to bezpośredni wpływ na nacisk pasowania wciskowego.

| Typ obciążenia | Główny wpływ na dopasowanie | Kluczowe wyzwanie |

|---|---|---|

| Dynamiczny | Mikroruchy, wibracje | Zmęczenie cierne |

| Obrotowy | Siła odśrodkowa | Zmniejszone ciśnienie dopasowania |

Obciążenia dynamiczne, zwłaszcza cykliczne lub nawracające, są główną przyczyną mikroruchów między pasowanymi powierzchniami. Nawet w przypadku pozornie solidnego pasowania wtłaczanego, obciążenia te powodują drobne poślizgi. To powtarzające się tarcie pod naciskiem może inicjować pęknięcia powierzchni.

Z biegiem czasu te drobne pęknięcia rozprzestrzeniają się, prowadząc do trybu awarii znanego jako Zmęczenie cierne8. Jest to szczególnie niebezpieczne, ponieważ może spowodować awarię komponentu znacznie poniżej oczekiwanej granicy zmęczenia materiału. Często spotykamy się z tym zjawiskiem w przypadku komponentów stosowanych w przemyśle lotniczym i motoryzacyjnym.

Siły odśrodkowe przy dużych prędkościach

W przypadku zespołów obrotowych prędkość jest głównym czynnikiem. Gdy część obraca się szybciej, siła odśrodkowa próbuje wyciągnąć ją na zewnątrz. Siła ta działa przeciwko dociskowi pasowania wciskowego.

Efekt ten może znacznie zmniejszyć efektywny nacisk pasowania wciskowego. Przy bardzo dużych prędkościach może nawet spowodować całkowite poluzowanie pasowania. W naszej pracy w PTSMAKE bierzemy to pod uwagę podczas projektowania wałów i piast silników o dużej prędkości.

Prędkość obrotowa a ciśnienie dopasowania

| Prędkość obrotowa | Siła odśrodkowa | Wpływ na ciśnienie dopasowania interferencyjnego |

|---|---|---|

| Niski | Nieistotne | Minimalna redukcja |

| Średni | Umiarkowany | Zauważalna redukcja |

| Wysoki | Znaczące | Krytyczna redukcja; potencjalne poluzowanie |

Z tego powodu mocowanie zaprojektowane dla obciążenia statycznego może ulec przedwczesnej awarii w dynamicznym, szybkim zastosowaniu. Dokładna analiza jest niezbędna.

Warunki dynamiczne wprowadzają zmęczenie cierne spowodowane mikroruchami i zmniejszają integralność dopasowania poprzez siły odśrodkowe. Czynniki te mają krytyczne znaczenie dla projektowania niezawodnych, trwałych zespołów i muszą być dokładnie rozważone poza obliczeniami obciążenia statycznego.

Jak wykończenie powierzchni i smarowanie wpływają na dopasowanie?

Środki smarne odgrywają kluczową rolę w zespołach mechanicznych. Są one szczególnie istotne w przypadku pasowań ciasnych. Znacznie ułatwiają proces montażu.

Obosieczny miecz smarowania

Korzyść ta wiąże się jednak z pewnym kompromisem. Podczas gdy smary zmniejszają tarcie, ułatwiając montaż, może to również osłabić siłę trzymania końcowego połączenia.

Kluczowe skutki stosowania środków smarnych

Wybór odpowiedniego środka smarnego jest kwestią wyważenia. Należy rozważyć zalety montażu w stosunku do potencjalnego zmniejszenia wydajności w projekcie.

| Aspekt | Pozytywny wpływ | Negatywny wpływ |

|---|---|---|

| Siły montażowe | Znacznie zmniejszona | - |

| Bolesne ryzyko | Zminimalizowane | - |

| Wspólna siła | - | Może być zagrożony |

| Moment obrotowy | - | Potencjalnie obniżone |

Ta tabela pokazuje wyraźne kompromisy.

Łatwiejszy montaż, mniejsze ryzyko

W operacjach wciskania i obkurczania kluczowe znaczenie mają środki smarne. Znacznie zmniejszają one siłę wymaganą do połączenia komponentów. Minimalizuje to ryzyko uszkodzeń podczas montażu.

Jedną z najważniejszych korzyści jest zapobieganie zacieraniu. Zacieranie występuje, gdy dwie powierzchnie zacierają się i spawają ze sobą pod ekstremalnym ciśnieniem. Środki smarne tworzą warstwę barierową, która zapobiega temu zjawisku.

Ukryty koszt: Zmniejszona siła trzymania

Ale tutaj jest minus. Podstawową funkcją smaru jest zmniejszenie statycznego współczynnika tarcia. Jest to dokładnie ta siła, która nadaje pasowaniu interferencyjnemu jego wytrzymałość.

Redukcja ta ma bezpośredni wpływ na zdolność trzymania złącza. Efektywny nacisk pasowania wciskowego jest niższy. Może to zmniejszyć zdolność złącza do przenoszenia momentu obrotowego lub wytrzymywania sił osiowych. Badanie tych interakcji powierzchniowych jest kluczową częścią trybologia9.

Porównanie pasowań smarowanych i suchych

W naszej pracy w PTSMAKE starannie zarządzamy tą równowagą. Wybór smaru nie jest drobnym szczegółem. Jest to krytyczna decyzja projektowa.

| Stan dopasowania | Siły montażowe | Bolesne ryzyko | Tarcie statyczne | Moment obrotowy |

|---|---|---|---|---|

| Dry Fit | Wysoki | Wysoki | Wysoki | Maksimum |

| Smarowane mocowanie | Niski | Niski | Niski | Zmniejszony |

To porównanie podkreśla fundamentalny kompromis. Osiągasz łatwiejszy, bezpieczniejszy montaż kosztem pewnej ostatecznej siły trzymania. Prawidłowa inżynieria musi to uwzględniać.

Środki smarne są kluczowym, ale złożonym czynnikiem. Upraszczają montaż i zapobiegają uszkodzeniom powierzchni, takim jak zatarcie. Zmniejszają one jednak również tarcie statyczne niezbędne do uzyskania mocnego pasowania wciskowego, co może negatywnie wpływać na zdolność przenoszenia końcowego momentu obrotowego przez złącze.

Jak obliczyć wymaganą interferencję dla danego momentu obrotowego?

Obliczenie wymaganej interferencji jest precyzyjnym zadaniem inżynieryjnym. Przejdźmy przez pięć podstawowych kroków. Proces ten gwarantuje, że zespół wciskany poradzi sobie z określonym obciążeniem bez poślizgu. Wszystko zaczyna się od zdefiniowania potrzeb operacyjnych.

Krok 1: Określenie wymaganego momentu obrotowego

Najpierw należy określić moment obrotowy, jaki musi przenieść zespół. Następnie należy zastosować współczynnik bezpieczeństwa. Uwzględnia on nieoczekiwane obciążenia lub zmiany materiałowe.

| Typ aplikacji | Zalecany współczynnik bezpieczeństwa |

|---|---|

| Płynne, stałe obciążenia | 1.2 - 1.5 |

| Lekkie obciążenia udarowe | 1.5 - 2.0 |

| Duże obciążenia udarowe | 2.0 - 3.0 |

Krok 2: Obliczenie siły stycznej

Znając projektowy moment obrotowy, można znaleźć wymaganą siłę styczną na styku.

Krok 3: Wykorzystanie tarcia do znalezienia siły normalnej

Współczynnik tarcia między materiałami wału i piasty ma krytyczne znaczenie. Określa on normalną siłę potrzebną do wygenerowania wymaganej siły stycznej (tarcia). Wartość ta zapobiega poślizgowi obrotowemu pod wpływem momentu obrotowego.

Wybór dokładnego współczynnika ma kluczowe znaczenie. Wartość ta zmienia się w zależności od par materiałów, wykończenia powierzchni i tego, czy podczas montażu używany jest smar.

| Kombinacja materiałów | Typowy współczynnik tarcia (na sucho) |

|---|---|

| Stal na stali | 0.15 - 0.20 |

| Stal na aluminium | 0.18 - 0.25 |

| Stal na żeliwie | 0.17 - 0.22 |

Krok 4: Obliczenie wymaganego ciśnienia interfejsu

Po uzyskaniu siły normalnej można obliczyć wymaganą wartość ciśnienie pasowania interferencyjnego. Nacisk ten rozkłada się na cały obszar styku złącza interferencyjnego. Wyższy nacisk zapewnia mocniejszy chwyt. Jest to kluczowy parametr, na którym skupiamy się w PTSMAKE, aby zagwarantować wydajność komponentów.

Krok 5: Rozwiązanie dla wymaganych zakłóceń

Na koniec używamy Równania Lame'a10 w celu powiązania wymaganego ciśnienia z fizyczną wartością interferencji. Wzory te uwzględniają geometrię piasty i wału, a także ich właściwości materiałowe, takie jak moduł Younga i współczynnik Poissona. Z naszego doświadczenia wynika, że to właśnie w tych obliczeniach precyzja ma największe znaczenie.

Ten pięcioetapowy proces metodycznie przekłada wymagania dotyczące momentu obrotowego na precyzyjną ingerencję wymiarową. Postępowanie zgodnie z tymi krokami zapewnia niezawodny zespół mechaniczny, który działa zgodnie z projektem, zapobiegając kosztownym awariom i zapewniając bezpieczeństwo operacyjne produktu końcowego.

Jak zaprojektować solidne połączenie stali i aluminium?

Projektowanie dopasowania do różnych materiałów, takich jak stal i aluminium, jest trudne. Głównym wyzwaniem są zmiany temperatury. Aluminium rozszerza się i kurczy około dwa razy bardziej niż stal.

Oznacza to, że idealne dopasowanie w temperaturze pokojowej może zawieść w wysokich lub niskich temperaturach. Twój projekt musi działać w całym zakresie operacyjnym. Musimy sprawdzić dwie krytyczne skrajności: zimno i gorąco.

Kluczowe czynniki wpływające na temperaturę

| Ekstremalny | Ryzyko podstawowe | Cel projektu |

|---|---|---|

| Zimno | Rozsuwające się części | Utrzymywanie wystarczającego nacisku wciskowego |

| Gorący | Pękanie lub uginanie się piasty | Naprężenie nie może przekraczać granicy plastyczności |

Analiza skrajnych wartości temperatury

Podczas projektowania należy nadać priorytet gorącym i zimnym granicom aplikacji. Te skrajności stanowią przeciwstawne wyzwania, które wymagają starannego zrównoważenia. W poprzednich projektach w PTSMAKE widzieliśmy, że projekty kończyły się niepowodzeniem, ponieważ uwzględniały tylko standardowe warunki pracy.

Stan zimna: Zapobieganie poślizgom

Wraz ze spadkiem temperatury aluminiowa piasta kurczy się bardziej niż stalowy wał. Zmniejsza to początkową interferencję. W rezultacie zmniejsza się nacisk kontaktowy lub nacisk pasowania wciskowego.

Jeśli temperatura spadnie wystarczająco nisko, ciśnienie to może być niewystarczające do obsługi momentu obrotowego. Rezultatem jest poślizg, który prowadzi do awarii. Obliczenia muszą potwierdzać, że w najniższej temperaturze pozostaje wystarczająco dużo zakłóceń, aby przenieść wymagane obciążenie. Różne współczynnik rozszerzalności cieplnej11 jest tutaj kluczowym czynnikiem.

Gorący stan: Unikanie awarii piasty

I odwrotnie, wraz ze wzrostem temperatury aluminiowa piasta rozszerza się bardziej niż stalowy wał. To znacznie zwiększa interferencję i wynikające z niej naprężenia w piaście.

To wysokie naprężenie, często nazywane naprężeniem obwodowym, może spowodować trwałe odkształcenie lub nawet pęknięcie aluminiowej piasty, jeśli przekroczy granicę plastyczności materiału. Na podstawie naszych testów należy sprawdzić, czy maksymalne naprężenie w piaście w najwyższej temperaturze pozostaje bezpiecznie poniżej granicy plastyczności.

Podsumowanie kluczowych kontroli projektu

| Temperatura | Zachowanie aluminiowej piasty | Zachowanie wału stalowego | Główne obawy |

|---|---|---|---|

| Zimno | Znacznie się kurczy | Mniej się kurczy | Utrata zakłóceń, potencjalny poślizg |

| Gorący | Znacznie się rozszerza | Mniej się rozszerza | Wysokie naprężenia, potencjalna plastyczność/awaria |

Aby uzyskać solidne dopasowanie, należy przeanalizować obie skrajne temperatury. Potrzebna jest wystarczająca interferencja, aby zapobiec poślizgowi, gdy jest zimno, ale nie tak duża, aby piasta uległa uszkodzeniu z powodu naprężeń, gdy jest gorąca. Ta równowaga ma kluczowe znaczenie dla długoterminowej niezawodności.

Kiedy dopasowanie interferencyjne jest niewłaściwym rozwiązaniem inżynieryjnym?

Prawdziwe mistrzostwo w posługiwaniu się dowolnym narzędziem oznacza znajomość jego ograniczeń. Pasowanie z wciskiem jest potężnym rozwiązaniem inżynieryjnym. Ale nie zawsze jest ono właściwe.

Zrozumienie, kiedy wybrać alternatywę, ma kluczowe znaczenie. Zapewnia to niezawodność, łatwość obsługi i opłacalność projektu w dłuższej perspektywie. Przeanalizujmy kilka typowych scenariuszy.

Scenariusze do ponownego rozważenia

| Scenariusz | Dopasowanie do zakłóceń |

|---|---|

| Częsty demontaż | Słaby |

| Precyzyjne pozycjonowanie osiowe | Umiarkowany |

| Bardzo wysoki moment obrotowy | Dobre, ale z ograniczeniami |

Sytuacje te często wymagają zastosowania różnych metod łączenia. Dokonanie właściwego wyboru z wyprzedzeniem oszczędza czas i pieniądze.

Znajomość ograniczeń dopasowania interferencyjnego jest kluczowa. W naszej pracy w PTSMAKE często prowadzimy klientów w kierunku najlepszego rozwiązania dla ich konkretnego zastosowania. Pasowanie z wciskiem tworzy mocne, półtrwałe połączenie. Jest to wada, gdy wymagana jest regularna konserwacja.

Gdy wymagany jest częsty demontaż

Wielokrotne dociskanie złącza może spowodować uszkodzenie komponentów. Powoduje to zmęczenie materiału i utratę dokładności wymiarowej. Obliczony nacisk pasowania wciskowego może nie zostać osiągnięty przy ponownym montażu.

Lepsza alternatywa: Tuleje stożkowe lub zaciski

Stożkowe tuleje zapewniają bezpieczne dopasowanie, które można łatwo rozłączyć. Zaciski oferują jeszcze prostsze rozwiązanie do zastosowań niekrytycznych, umożliwiając szybką regulację i demontaż bez specjalistycznych narzędzi.

Gdy wymagane jest precyzyjne pozycjonowanie osiowe

Wciskanie wału w piastę może być nieprzewidywalne. Ostateczna pozycja osiowa może się nieznacznie różnić przy każdym montażu. Ten brak precyzyjnej kontroli jest niedopuszczalny w przypadku komponentów takich jak koła zębate lub łożyska, które wymagają dokładnego umieszczenia.

Lepsza alternatywa: Łopatka i orzech

Ramię na wale zapewnia dodatni ogranicznik. Nakrętka zabezpieczająca zabezpiecza element. Metoda ta gwarantuje dokładne i powtarzalne pozycjonowanie osiowe, co ma kluczowe znaczenie dla wielu systemów mechanicznych. W przypadku bardzo wysokich momentów obrotowych zwykłe pasowanie cierne może nie wystarczyć. Poślizg może wystąpić przy ekstremalnym obciążeniu, prowadząc do awarii. W tym przypadku wymagane jest dodatnie połączenie. Pasowanie z wciskiem opiera się na tarciu, ale blokada mechaniczna12 jest lepsza w takich przypadkach.

| Alternatywa | Najlepszy przypadek użycia |

|---|---|

| Zwężane rękawy | Częsty, precyzyjny ponowny montaż |

| Ramię i nakrętka | Dokładne pozycjonowanie osiowe |

| Wypusty / wpusty | Ekstremalne przenoszenie momentu obrotowego |

Podsumowując, podczas gdy pasowania z wciskiem są doskonałe dla stałych połączeń, nie nadają się do części wymagających regularnego demontażu, precyzyjnego pozycjonowania lub przenoszenia ekstremalnych momentów obrotowych. Rozpoznanie tych ograniczeń jest kluczem do solidnej i sprawnej konstrukcji.

Odblokuj Precision Fits za pomocą PTSMAKE już dziś

Gotowy do zapewnienia optymalnego ciśnienia w następnym projekcie? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, szczegółową wycenę precyzyjnych Obróbka CNC i rozwiązania w zakresie formowania wtryskowego. Pozwól, aby nasze doświadczenie w niezawodnej produkcji o wysokiej tolerancji podniosło wydajność Twojego produktu - rozpocznij zapytanie już dziś!

Uzyskaj szczegółowe informacje o tym, jak te mikroskopijne szczyty powierzchni wpływają na wydajność komponentów. ↩

Zrozumienie, w jaki sposób naprężenia w wielu kierunkach wpływają na zachowanie materiału w zespołach. ↩

Dowiedz się, jak obliczane jest naprężenie obwodowe w grubościennych cylindrach. ↩

Kliknij, aby dowiedzieć się, jak liczne naprężenia wpływają na uszkodzenie materiału w konstrukcjach wciskanych. ↩

Zrozumienie, w jaki sposób materiały zachowują się pod wpływem naprężeń wykraczających poza ich granicę sprężystości i dlaczego ma to znaczenie dla wytrzymałości połączeń. ↩

Dowiedz się, w jaki sposób ten subtelny mechanizm zużycia może powodować poważne uszkodzenia strukturalne w dynamicznie obciążonych połączeniach. ↩

Dowiedz się, w jaki sposób ta kluczowa właściwość wpływa na wybór materiału w wysokowydajnych zastosowaniach inżynieryjnych. ↩

Dowiedz się więcej o tym konkretnym trybie awarii i jak zapobiegać mu w swoich projektach. ↩

Dowiedz się więcej o tym, jak tarcie, zużycie i smarowanie wpływają na układy mechaniczne. ↩

Odkryj wzory używane do obliczania naprężeń w grubościennych cylindrach pod ciśnieniem. ↩

Zrozumienie, w jaki sposób ta wartość bezpośrednio wpływa na obliczenia dopasowania interferencyjnego w różnych temperaturach. ↩

Sprawdź, jak różne mechaniczne mechanizmy blokujące sprawdzają się w zastosowaniach wymagających wysokiego momentu obrotowego. ↩