Obróbka dużych części wiąże się z wyjątkowymi wyzwaniami, które mogą wpłynąć na harmonogram i budżet projektu. Standardowe procesy CNC często nie sprawdzają się w przypadku ponadwymiarowych komponentów, prowadząc do problemów z precyzją, zniekształceń termicznych i kosztownych przeróbek, które opóźniają krytyczne harmonogramy produkcji.

Obróbka CNC dużych części obejmuje specjalistyczny sprzęt, zaawansowane techniki wieloosiowe i precyzyjne zarządzanie temperaturą w celu produkcji ponadgabarytowych komponentów o wąskich tolerancjach dla branż takich jak lotnictwo, obronność oraz ropa i gaz.

Złożoność obróbki dużych części wykracza daleko poza zwykłe skalowanie standardowych procesów. Od wyzwań związanych z obsługą materiałów po wymagania dotyczące zapewnienia jakości, każdy aspekt wymaga starannego rozważenia i specjalistycznej wiedzy. Zrozumienie tych czynników pomaga w podejmowaniu świadomych decyzji dotyczących strategii produkcji i wyboru partnera. Zapraszam do zapoznania się z kluczowymi branżami, wyzwaniami technicznymi i innowacyjnymi rozwiązaniami, które definiują udane operacje obróbki CNC dużych części.

Specyficzne dla branży zastosowania obróbki CNC dużych części.

Czy zastanawiałeś się kiedyś, w jaki sposób masywne, krytyczne elementy rakiet lub turbin wiatrowych są wykonywane z absolutną precyzją? Pojedynczy błąd w tych gigantycznych częściach może być katastrofalny w skutkach.

Obróbka CNC dużych części jest podstawowym procesem produkcyjnym w takich branżach jak lotnictwo, energetyka i obronność. Tworzy precyzyjne komponenty na dużą skalę, od skrzydeł samolotów po łopatki turbin, zapewniając integralność strukturalną, bezpieczeństwo i wydajność operacyjną niezbędną w tych wymagających sektorach.

Kiedy mówimy o obróbce CNC dużych części, nie chodzi tylko o rozmiar. Chodzi o utrzymanie ekstremalnej precyzji na ogromnych powierzchniach i złożonych geometriach. W poprzednich projektach PTSMAKE odkryliśmy, że branże z zerową tolerancją na błędy są głównymi czynnikami napędzającymi tę technologię. Dwie z najbardziej wymagających to przemysł lotniczy i naftowo-gazowy.

Lotnictwo i kosmonautyka: Przesuwanie granic precyzji

W przemyśle lotniczym waga i wytrzymałość każdego komponentu ma kluczowe znaczenie. Gdy stawką jest życie, nie ma miejsca na błędy. Obróbka CNC dużych części jest niezbędna do produkcji komponentów, które określają bezpieczeństwo i wydajność samolotu.

Krytyczne komponenty i materiały

Pomyśl o kluczowych elementach konstrukcyjnych, takich jak dźwigary skrzydeł, ramy kadłuba i komponenty podwozia. Są one często obrabiane z pojedynczych, masywnych bloków materiałów o wysokiej wytrzymałości, takich jak tytan lub stopy aluminium. Takie monolityczne podejście pozwala tworzyć części, które są mocniejsze i lżejsze niż zespoły wykonane z wielu mniejszych elementów. Celem jest wyeliminowanie potencjalnych punktów awarii, takich jak połączenia lub spawy. Osiągnięcie wymaganych wąskich tolerancji w części, która może mieć kilka metrów długości, jest poważnym wyzwaniem inżynieryjnym. Obrabiarka dokładność objętościowa1 staje się najważniejsza w zapewnieniu, że każda funkcja jest dokładnie tam, gdzie powinna.

Ropa i gaz: Wytrzymałość pod ekstremalnym ciśnieniem

Sektor naftowy i gazowy działa w jednych z najtrudniejszych środowisk na świecie, od miejsc wierceń głębinowych po odległe platformy pustynne. Stosowane komponenty muszą wytrzymywać ogromne ciśnienie, ekstremalne temperatury i materiały powodujące korozję. Awaria nie wchodzi w grę, ponieważ może prowadzić do katastrof ekologicznych i ogromnych strat finansowych.

Komponenty, które wytrzymują żywioły

W tym przypadku obróbka CNC dużych części jest wykorzystywana do tworzenia wytrzymałych komponentów, takich jak zawory przeciwerupcyjne (BOP), wielkogabarytowe korpusy zaworów i obudowy urządzeń podwodnych. Części te są często wykonane z wytrzymałych materiałów, takich jak stal nierdzewna lub stopy na bazie niklu, takie jak Inconel. Precyzja obróbki zapewnia doskonałe uszczelnienia i dopasowania, które są niezbędne do bezpiecznego przechowywania płynów i gazów pod wysokim ciśnieniem.

| Przemysł | Kluczowy komponent | Materiał podstawowy | Główne wyzwanie |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Wing Spar | Tytan / stop aluminium | Wysoki stosunek wytrzymałości do wagi |

| Ropa i gaz | Zapobieganie wydmuchiwaniu | Stal nierdzewna / Inconel | Odporność na korozję i ciśnienie |

| Lotnictwo i kosmonautyka | Podwozie | Stal o wysokiej wytrzymałości | Odporność na zmęczenie i uderzenia |

| Ropa i gaz | Obudowa podwodna | Stop na bazie niklu | Uszczelnienie i trwałość środowiskowa |

Oprócz przemysłu lotniczego i energetycznego, zapotrzebowanie na duże, precyzyjnie obrobione części jest wspólnym wątkiem w innych fundamentalnych branżach. Zasady wytrzymałości, niezawodności i precyzji są równie ważne w przemyśle obronnym, transportowym i energii odnawialnej, gdzie wielkogabarytowe maszyny stanowią podstawę naszej infrastruktury i bezpieczeństwa.

Obrona i transport: Kręgosłup mobilności i bezpieczeństwa

Zarówno w przemyśle obronnym, jak i ciężkim transporcie, sprzęt musi być zbudowany z myślą o ekstremalnej wytrzymałości i długiej żywotności. Komponenty są często duże, ciężkie i poddawane ciągłym naprężeniom i wibracjom.

Budowanie z myślą o wytrzymałości i niezawodności

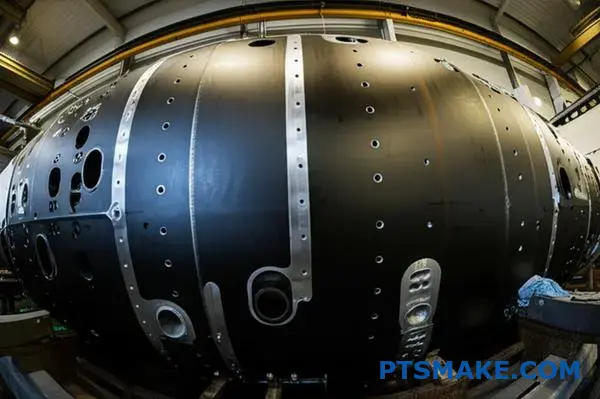

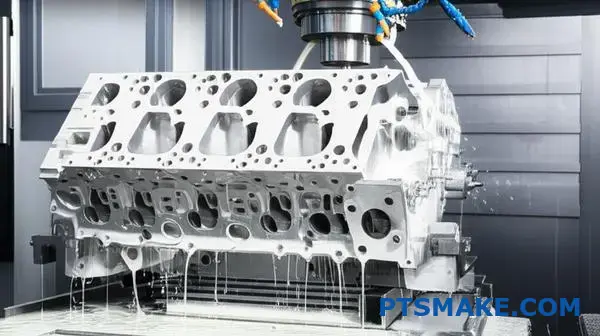

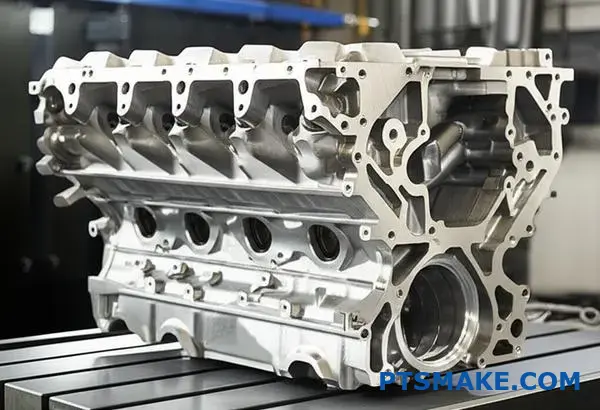

W zastosowaniach obronnych widzimy obróbkę CNC dużych części wykorzystywaną do produkcji monolitycznych kadłubów pojazdów opancerzonych lub złożonych elementów konstrukcyjnych łodzi podwodnych. Precyzja zapewnia idealne dopasowanie, które ma kluczowe znaczenie dla integralności strukturalnej i ochrony. Podobnie w transporcie, masywne bloki silników lokomotyw, statków i ciężkich samochodów ciężarowych są obrabiane zgodnie z rygorystycznymi standardami. Zapewnia to wydajność i niezawodność na milionach kilometrów. Niewielka niedokładność w dużym bloku silnika może prowadzić do przedwczesnej awarii i kosztownych przestojów.

Energia odnawialna: Tworzenie zrównoważonej przyszłości

Przejście na odnawialne źródła energii spowodowało gwałtowny wzrost zapotrzebowania na bardzo duże, precyzyjne komponenty. Produkcja części do turbin wiatrowych i zapór wodnych stanowi wyjątkowe wyzwanie ze względu na ich ogromną skalę i potrzebę niezawodnego działania przez dziesięciolecia.

Komponenty dla bardziej ekologicznej planety

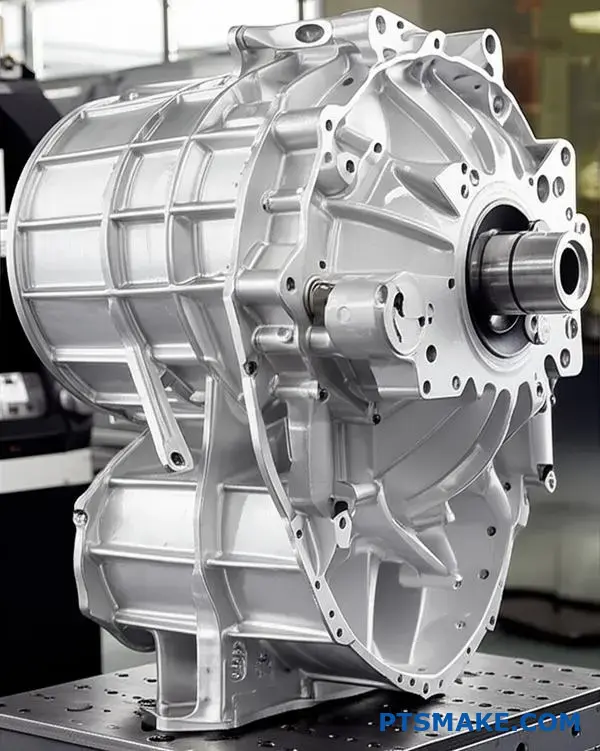

W PTSMAKE coraz częściej pracujemy nad projektami w tym sektorze. Turbiny wiatrowe wymagają masywnych komponentów, takich jak piasty, wały główne i obudowy przekładni. Piasta, która łączy łopaty z turbiną, może mieć kilka metrów średnicy i musi być obrabiana z niezwykłą dokładnością, aby zapewnić równowagę i wydajność aerodynamiczną. Każde niewyważenie może prowadzić do katastrofalnej awarii. Podobnie, prowadnice i wrota zapór hydroelektrycznych są ogromnymi, złożonymi częściami, które muszą być idealnie ukształtowane, aby zmaksymalizować wytwarzanie energii i wytrzymać stałą siłę wody.

| Przemysł | Przykładowy komponent | Kluczowe wymagania | Wpływ niepowodzenia |

|---|---|---|---|

| Obrona | Kadłub pojazdu opancerzonego | Odporność balistyczna | Naruszone bezpieczeństwo załogi |

| Transport | Blok silnika lokomotywy | Wysoka wytrzymałość | Zakłócenie łańcucha dostaw |

| Energia odnawialna | Piasta turbiny wiatrowej | Równowaga obrotowa | Katastrofalna awaria strukturalna |

| Energia odnawialna | Prowadnica turbiny hydroelektrycznej | Wydajność hydrodynamiczna | Zmniejszone wytwarzanie energii |

Od samolotów latających na wysokości 30 000 stóp po turbiny wykorzystujące energię wiatru, obróbka CNC dużych części jest ukrytym silnikiem napędzającym nowoczesny przemysł. Umożliwia tworzenie masywnych, monolitycznych komponentów, w których precyzja nie podlega negocjacjom. Technologia ta ma fundamentalne znaczenie dla zapewnienia bezpieczeństwa w przemyśle lotniczym, trwałości w sektorze naftowym i gazowym oraz niezawodności w obronności i energii odnawialnej. Podstawowe wyzwanie we wszystkich tych dziedzinach pozostaje takie samo: osiągnięcie wąskich tolerancji i złożonych geometrii na ogromną skalę.

Wyzwania materiałowe w obróbce CNC dużych części.

Czy kiedykolwiek miałeś do czynienia z projektem, w którym sam rozmiar surowca całkowicie zmienia zasady obróbki? Obróbka masywnego przedmiotu obrabianego wprowadza unikalne wyzwania, którym standardowe procesy po prostu nie są w stanie sprostać, ryzykując zarówno opóźnienia, jak i kosztowne błędy.

Główne wyzwania materiałowe w obróbce CNC dużych części wynikają z rozmiaru, masy i naprężeń wewnętrznych obrabianego przedmiotu. Czynniki te wymagają unikalnych strategii obsługi, mocowania i doboru narzędzi, zwłaszcza w przypadku twardych stopów, takich jak tytan lub stal nierdzewna, aby zapobiec deformacji i zapewnić precyzję.

Dylemat wagi i rozmiaru

Najbardziej bezpośrednim wyzwaniem w obróbce CNC dużych części jest zarządzanie samym przedmiotem obrabianym. Nie mówimy tu o częściach, które można podnieść ręcznie. Często wymagają one suwnic i specjalistycznego olinowania, aby umieścić je na łożu maszyny. Sama masa może powodować uginanie się materiału pod własnym ciężarem, co nazywane jest ugięciem. W przypadku braku odpowiedniego podparcia, ugięcie to może prowadzić do niedokładności, które naruszają ścisłe tolerancje. Kolejną przeszkodą jest mocowanie. Przyłożenie siły wystarczającej do zamocowania wielotonowego bloku bez zniekształcania jego kształtu jest delikatnym balansowaniem. W PTSMAKE często projektujemy niestandardowe uchwyty dla każdego dużego projektu, aby zapewnić solidne wsparcie w krytycznych punktach, zapewniając stabilność części przez cały cykl obróbki. Ta wstępna konfiguracja jest prawdopodobnie jednym z najbardziej krytycznych etapów sukcesu.

Naprężenia wewnętrzne i stabilność materiału

Duże bloki metalu, kute, odlewane lub walcowane, nie są idealnie jednolite. Posiadają one wewnętrzne naprężenie szczątkowe2 z procesu produkcyjnego. Gdy obrabiamy materiał, uwalniamy zmagazynowaną energię, a część może się wypaczać, skręcać lub wyginać w nieprzewidywalny sposób. Jest to ogromny problem, gdy zainwestowało się już wiele godzin w obróbkę maszynową. Aby temu przeciwdziałać, często konieczny jest wieloetapowy proces obróbki. Może on obejmować obróbkę zgrubną, po której następuje cykl obróbki cieplnej zmniejszający naprężenia, a następnie końcowe przejścia wykańczające. Zwiększa to czas i koszty, ale jest niezbędne do osiągnięcia stabilności wymiarowej. Ignorowanie tych sił wewnętrznych jest częstą pułapką, która może zamienić wartościowy przedmiot obrabiany w kosztowny złom.

Kluczowe właściwości materiałów i ich wpływ

Wybór materiału dyktuje całą strategię obróbki. Każdy stop zachowuje się inaczej pod frezem, zwłaszcza na dużą skalę, gdzie ciepło ma więcej czasu i miejsca na gromadzenie się. Zrozumienie tych właściwości ma fundamentalne znaczenie. Opierając się na naszym doświadczeniu projektowym, oto krótkie zestawienie popularnych materiałów stosowanych w produkcji dużych części i związanych z nimi wyzwań.

| Materiał | Kluczowe właściwości | Wyzwanie obróbki skrawaniem |

|---|---|---|

| Tytan (Ti-6Al-4V) | Wysoka wytrzymałość w stosunku do masy, słaby przewodnik ciepła | Intensywne nagrzewanie się narzędzia, szybkie zużycie |

| Stal nierdzewna (316L/17-4) | Wysoka odporność na korozję, utwardza się podczas pracy | Materiał staje się twardszy w miarę cięcia |

| Inconel 718 | Doskonała wytrzymałość w wysokich temperaturach | Ekstremalne zużycie narzędzia, wymaga bardzo niskich prędkości |

| Aluminium (7075/6061) | Lekkość, dobra skrawalność | Podatność na odkształcenia i rozszerzalność cieplną |

Oswajanie trudnych stopów w dużych formatach

Obróbka trudnych materiałów, takich jak tytan i superstopy, stanowi wyzwanie w każdej skali, ale w przypadku dużych części problemy są jeszcze większe. Długie, ciągłe cięcia generują ogromne ilości ciepła, a ponieważ materiały te są słabymi przewodnikami ciepła, ciepło to koncentruje się na narzędziu skrawającym, powodując jego szybką awarię. Strategia ta opiera się na efektywnym zarządzaniu ciepłem.

Zarządzanie ciepłem jest najważniejsze

Na przykład w przypadku kucia tytanu nie możemy polegać tylko na standardowym chłodziwie. Używamy wysokociśnieniowych systemów chłodziwa, które wydmuchują strumienie płynu bezpośrednio na strefę cięcia, gasząc ciepło, zanim zdąży ono uszkodzić narzędzie lub obrabiany przedmiot. Wybór narzędzia jest również krytyczny. Używamy płytek ze specjalnymi powłokami, takimi jak azotek tytanu aluminium (AlTiN), które tworzą ochronną barierę termiczną. Starannie kontrolujemy również parametry skrawania - spowolnienie prędkości wrzeciona przy jednoczesnym utrzymaniu stałego posuwu pomaga zmniejszyć wytwarzanie ciepła i pozwala na stabilną, przewidywalną obróbkę. Jest to wolniejszy proces, ale to jedyny sposób na zapewnienie zarówno długowieczności narzędzia, jak i jakości części.

Strategie dla materiałów utwardzanych podczas pracy

Stale nierdzewne i stopy takie jak Inconel mają trudną właściwość: stają się twardsze podczas obróbki. Jest to tak zwane utwardzanie robocze. Jeśli narzędzie tnące ociera się o powierzchnię, zamiast czysto ścinać materiał, utwardza miejsce, którego właśnie dotknęło, co sprawia, że kolejne przejście jest jeszcze trudniejsze. Może to prowadzić do drgań, słabego wykończenia powierzchni i uszkodzeń narzędzi.

Zasada zakazu zamieszkiwania

Złotą zasadą dla tych materiałów jest ciągłe angażowanie narzędzia i poruszanie się do przodu. Programujemy nasze ścieżki narzędzia, aby uniknąć zatrzymania w jednym miejscu. Używamy agresywnych prędkości posuwu, aby pozostać pod wcześniej utwardzoną warstwą i ciąć w bardziej miękkim materiale poniżej. Techniki takie jak frezowanie trochoidalne, gdzie narzędzie wykonuje serię okrągłych cięć zamiast linii prostej, są niezwykle skuteczne. Takie podejście ogranicza kąt włączenia narzędzia, co pomaga zarządzać siłami skrawania i zapewnia okres "chłodzenia", gdy narzędzie kończy każdą pętlę, znacznie wydłużając jego żywotność. W naszej pracy w PTSMAKE, przyjęcie tych zaawansowanych ścieżek narzędzia okazało się zmniejszać zużycie narzędzi o zauważalny margines w przypadku dużych elementów ze stali nierdzewnej.

Wybór materiału dla dużych części wykracza daleko poza jego właściwości końcowe; ma on bezpośredni wpływ na cały proces produkcyjny. Nieodłączne wyzwania związane z masą, naprężeniami wewnętrznymi i przewodnością cieplną wymagają specjalistycznych rozwiązań. W przypadku twardych stopów, takich jak tytan lub Inconel, skuteczne strategie koncentrujące się na zarządzaniu ciepłem i zapobieganiu utwardzaniu podczas pracy nie podlegają negocjacjom. Dzięki zastosowaniu chłodziwa pod wysokim ciśnieniem, specjalnych powłok narzędziowych i zaawansowanych ścieżek narzędziowych, możemy pokonać te przeszkody materiałowe, aby wyprodukować duże, precyzyjne komponenty, które spełniają najbardziej wymagające specyfikacje.

Wymagania dotyczące precyzji i tolerancji dla dużych komponentów.

Czy kiedykolwiek zastanawiałeś się, jak odchylenie mniejsze niż ludzki włos na masywnym komponencie może spowodować katastrofalną awarię systemu? Presja, by zrobić to dobrze, jest ogromna.

Osiąganie wąskich tolerancji w dużych komponentach ma zasadnicze znaczenie dla funkcjonalności, bezpieczeństwa i integracji. W przypadku wielkogabarytowej obróbki CNC precyzja zapewnia idealne dopasowanie części, odporność na naprężenia operacyjne i niezawodne działanie, zwłaszcza w krytycznych sektorach, w których każda awaria może mieć poważne konsekwencje.

Gdy mówimy o komponentach wielkogabarytowych, precyzja to nie tylko wskaźnik jakości; to podstawowy wymóg wydajności i bezpieczeństwa. Niewielka niedokładność może wywołać efekt domina, powodując niewspółosiowość, przedwczesne zużycie lub całkowitą awarię całego zespołu. Jest to szczególnie prawdziwe w branżach, w których stawka jest najwyższa.

Niezbywalna potrzeba precyzji

W sektorze obronnym komponent kadłuba łodzi podwodnej lub ramy lotniczej musi spełniać dokładne specyfikacje. Odchylenie nawet o kilka mikronów może zagrozić integralności strukturalnej pod ekstremalnym ciśnieniem lub siłami G. Podobnie w przemyśle naftowym i gazowym, komponenty sprzętu wiertniczego lub rurociągów działają pod ogromnym ciśnieniem i w trudnych warunkach. Kołnierz, który nie uszczelnia się idealnie z powodu błędu tolerancji, może prowadzić do katastrofalnych wycieków. W PTSMAKE rozumiemy, że w tych zastosowaniach "wystarczająco blisko" nigdy nie jest opcją. Funkcjonalność i bezpieczeństwo produktu końcowego zależą całkowicie od precyzji, jaką osiągamy podczas procesu obróbki.

Podstawowe metody gwarantujące dokładność

Osiągnięcie tak wysokiej precyzji na dużych elementach jest złożonym wyzwaniem, które wymaga połączenia technologii, strategii i wiedzy specjalistycznej. Nie jest to tak proste, jak skalowanie procesu do mniejszej części.

Przetwarzanie przyrostowe

Zamiast próbować obrabiać cały element naraz, często stosujemy podejście przyrostowe. Obejmuje to obróbkę części, zatrzymanie się w celu pomiaru i weryfikacji dokładności, a następnie przejście do następnej sekcji. Metoda ta pomaga zarządzać gromadzeniem się ciepła i naprężeniami wewnętrznymi w materiale, które mogą zniekształcić obrabiany przedmiot i zrujnować tolerancje. Jest to metodyczny proces, który zapewnia stabilny i przewidywalny wynik dla każdego elementu. Obróbka cnc dużych części projekt.

Zaawansowane systemy pomiarowe

Weryfikacja wymiarów dużych części wymaga specjalistycznego sprzętu. Tradycyjne suwmiarki i mikrometry są często niewystarczające. Polegamy na zaawansowanych metrologia3 narzędzi, aby zapewnić, że nasza praca spełnia najsurowsze specyfikacje.

| System pomiarowy | Najlepszy przypadek użycia dla dużych części | Kluczowa zaleta |

|---|---|---|

| Współrzędnościowa maszyna pomiarowa (CMM) | Weryfikacja złożonych geometrii wewnętrznych i końcowa kontrola części. | Niezwykle wysoka dokładność i powtarzalność. |

| Lokalizatory laserowe | Pomiar w trakcie procesu na samej obrabiarce. | Przenośność i możliwość pomiaru bardzo dużych objętości. |

| Skanery światła strukturalnego | Przechwytywanie pełnej geometrii powierzchni w celu porównania z CAD. | Szybkość i kompleksowa rejestracja danych. |

Systemy te dostarczają danych potrzebnych do wprowadzania poprawek w czasie rzeczywistym i potwierdzania, że końcowy komponent jest bezbłędny.

Poza podstawowymi metodami, opanowanie precyzji w obróbce wielkoformatowej wiąże się z pokonywaniem istotnych wyzwań fizycznych i środowiskowych. Część o długości kilku metrów zachowuje się na łożu maszyny zupełnie inaczej niż mały komponent. Interakcja między maszyną, materiałem i środowiskiem staje się znacznie bardziej wyraźna.

Radzenie sobie z fizycznymi realiami skali

Dwie z największych przeszkód, z którymi konsekwentnie sobie radzimy, to rozszerzalność cieplna i stabilność materiału. Czynniki te mogą po cichu sabotować precyzję części, jeśli nie są odpowiednio kontrolowane.

Zarządzanie dynamiką termiczną

Ciepło generowane przez proces cięcia powoduje rozszerzanie się przedmiotu obrabianego, a nawet samej maszyny. W przypadku dużych części rozszerzenie to może być znaczne, łatwo wypychając element poza tolerancję. W naszych poprzednich projektach odkryliśmy, że najlepiej sprawdza się podejście wieloaspektowe. Obejmuje ono stosowanie chłodziwa pod wysokim ciśnieniem do rozpraszania ciepła w źródle cięcia, obróbkę w środowisku o kontrolowanym klimacie i programowanie okresów "chłodzenia" w cyklu obróbki, aby umożliwić normalizację części.

Zapewnienie stabilności materiału i mocowania

Sama waga dużego komponentu może spowodować jego ugięcie lub odkształcenie pod wpływem własnej grawitacji, zjawisko znane jako ugięcie. Odpowiednie wsparcie ma kluczowe znaczenie. Zaprojektowanie niestandardowego rozwiązania mocującego jest często pierwszym krokiem w projekcie na dużą skalę. Mocowanie musi bezpiecznie utrzymywać część bez wprowadzania nowych naprężeń.

| Wyzwanie | Strategia łagodzenia skutków w PTSMAKE | Oczekiwany wynik |

|---|---|---|

| Odchylenie części | Niestandardowe uchwyty wsporcze, symulacja FEA przed obróbką. | Utrzymuje stabilność geometryczną podczas całego procesu. |

| Zużycie narzędzi i wibracje | Korzystanie ze specjalistycznych narzędzi tnących, optymalizacja prędkości cięcia/posuwu. | Stałe wykończenie powierzchni i dokładność wymiarowa. |

| Wewnętrzne naprężenie materiału | Obróbka cieplna zmniejszająca naprężenia przed obróbką końcową. | Zapobiega wypaczaniu się części po rozłączeniu. |

Niezbędny element ludzki

Podczas gdy zaawansowana technologia ma kluczowe znaczenie, to umiejętności mechanika łączą wszystko w całość. Doświadczony operator rozumie, jak słuchać maszyny, odczytywać subtelne oznaki zużycia narzędzi i dokonywać mikroregulacji w locie. Potrafi przewidzieć, jak zachowa się dany materiał i odpowiednio dostosować strategię obróbki. W Obróbka cnc dużych częściTa praktyczna wiedza jest niezastąpiona. To właśnie połączenie zaawansowanej technologii i głębokiego doświadczenia naszego zespołu pozwala nam z pewnością spełniać najbardziej wymagające wymagania dotyczące tolerancji.

Podsumowując, osiągnięcie wąskich tolerancji dla dużych komponentów jest podstawowym wymogiem dla zapewnienia bezpieczeństwa i funkcjonalności w krytycznych branżach. Sukces zależy od strategicznego podejścia, które obejmuje obróbkę przyrostową i wykorzystanie zaawansowanych systemów pomiarowych. Co więcej, pokonanie wyzwań fizycznych, takich jak rozszerzalność cieplna i odkształcenia materiału, wymaga starannego planowania i solidnych strategii. Ostatecznie, doświadczenie wykwalifikowanych mechaników jest tym, co łączy technologię i technikę, aby zapewnić niezbędną precyzję w każdym projekcie na dużą skalę.

Zarządzanie ciepłem i strategie chłodzenia?

Czy kiedykolwiek zdarzyło Ci się, że masywny przedmiot obrabiany wypaczył się pod wpływem ciepła, zamieniając precyzyjny projekt w kosztowny złom? To frustrująca rzeczywistość, gdy zarządzanie termiczne jest pomijane w dużej części obróbki CNC.

Skuteczne zarządzanie temperaturą polega na kontrolowaniu wytwarzania i rozpraszania ciepła podczas obróbki CNC dużych części. Strategie obejmują zaawansowane chłodziwa, strategiczne ścieżki narzędzia i kontrolowane cykle obróbki, aby zapobiec odkształceniom termicznym i zachować dokładność wymiarową, zapewniając, że końcowa część spełnia surowe specyfikacje.

Niewidzialny wróg: ciepło w obróbce wielkogabarytowej

Gdy mamy do czynienia z obróbką CNC dużych części, ciepło nie jest tylko produktem ubocznym, ale główną przeszkodą. Sama skala pracy potęguje ten problem. Dłuższe czasy obróbki, większe powierzchnie styku narzędzia i głębsze cięcia przyczyniają się do pompowania ogromnej ilości energii cieplnej do obrabianego przedmiotu. W przeciwieństwie do mniejszych części, które mogą stosunkowo szybko rozproszyć ciepło, duży blok metalu działa jak radiator, zatrzymując energię cieplną głęboko w swoim rdzeniu. To uwięzione ciepło jest miejscem, w którym zaczynają się prawdziwe kłopoty. Nie rozprowadza się ono równomiernie, tworząc gradienty temperatury, które mogą zagrozić całemu projektowi.

Sam materiał odgrywa ogromną rolę. W projektach PTSMAKE często pracujemy z materiałami takimi jak aluminium, które dobrze przewodzi ciepło, ale także znacznie się rozszerza, lub tytan, który jest słabym przewodnikiem ciepła i koncentruje intensywne ciepło bezpośrednio na krawędzi skrawającej. Taka koncentracja może prowadzić do zużycia narzędzia, utwardzenia i słabego wykończenia powierzchni. Największym zagrożeniem jest jednak odkształcenie termiczne. Ponieważ różne sekcje części nagrzewają się i chłodzą w różnym tempie, materiał rozszerza się i kurczy nierównomiernie. Ten ruch, nawet jeśli mikroskopijny, może spowodować, że idealnie obrobiona część wypaczy się, wygnie lub skręci, wyrzucając krytyczne wymiary poza tolerancję. Część, która była idealnie dokładna na maszynie, może stać się bezużyteczna po schłodzeniu do temperatury pokojowej. Dlatego właśnie zrozumienie właściwości materiału współczynnik rozszerzalności cieplnej4 nie podlega negocjacjom przed wykonaniem pierwszego cięcia.

Zrozumienie wpływu niekontrolowanego ciepła

Konsekwencje złego zarządzania temperaturą wykraczają poza zwykłe wypaczenie. Nierównomierne gradienty temperatury tworzą wewnętrzne naprężenia w materiale. Naprężenia te mogą pozostać zablokowane w części długo po zakończeniu obróbki, potencjalnie prowadząc do przedwczesnej awarii lub mikropęknięć pod obciążeniami operacyjnymi. W przypadku krytycznych komponentów w przemyśle lotniczym i motoryzacyjnym jest to niedopuszczalne ryzyko. Nie wystarczy po prostu obrobić część do odpowiednich wymiarów; musimy upewnić się, że jej integralność strukturalna jest solidna. Poniżej znajduje się uproszczona tabela pokazująca, jak różne materiały reagują na ciepło podczas obróbki skrawaniem, która kieruje naszą strategią.

| Materiał | Przewodność cieplna (W/m-K) | Rozszerzalność cieplna (μm/m-°C) | Ryzyko związane z obróbką cieplną |

|---|---|---|---|

| Aluminium (6061) | ~167 | ~23.6 | Wysoki |

| Stal nierdzewna (304) | ~16.2 | ~17.2 | Bardzo wysoka |

| Tytan (Ti-6Al-4V) | ~6.7 | ~8.6 | Ekstremalny |

| Invar | ~10 | ~1.2 | Niski |

Tabela ta pomaga zilustrować, dlaczego uniwersalne podejście do chłodzenia nie działa. Każdy materiał wymaga dostosowanego planu zarządzania temperaturą, aby przeciwdziałać jego nieodłącznym właściwościom i zapewnić pomyślny wynik.

Proaktywne chłodzenie: Więcej niż tylko rozpylanie płynu chłodzącego

Skuteczne zarządzanie temperaturą jest procesem aktywnym, a nie pasywnym. Standardowe systemy chłodzenia zalewowego stosowane w wielu mniejszych maszynach są często nieodpowiednie do obróbki dużych części CNC. Sama objętość obrabianego przedmiotu i głębokość cięć mogą uniemożliwić dotarcie chłodziwa do najbardziej krytycznego obszaru: interfejsu między narzędziem tnącym a materiałem. Aby temu zaradzić, stawiamy na bardziej zaawansowane systemy. Wysokociśnieniowe chłodzenie przez wrzeciono jest jednym z naszych najskuteczniejszych narzędzi. Metoda ta dostarcza skoncentrowany strumień chłodziwa o dużej prędkości bezpośrednio przez narzędzie do krawędzi skrawającej, usuwając wióry i rozpraszając ciepło u źródła. Zapobiega to ponownemu cięciu wiórów, co generuje jeszcze więcej ciepła, i utrzymuje strefę cięcia w stabilnej temperaturze.

Rodzaj płynu chłodzącego jest równie ważny jak metoda jego dostarczania. W PTSMAKE ściśle współpracujemy z naszymi klientami, aby wybrać odpowiedni płyn - syntetyczny, półsyntetyczny lub na bazie oleju - pasujący do materiału i operacji. Dobry płyn chłodzący nie tylko chłodzi; smaruje narzędzie, zmniejsza tarcie i pomaga uzyskać lepsze wykończenie powierzchni. Jest to integralna część procesu obróbki, a nie dodatkowy element.

Inteligentne strategie obróbki pozwalające pokonać upały

Oprócz sprzętu, naszą pierwszą linią obrony przed zniekształceniami termicznymi są nasze strategie programowania i obróbki. Nie możemy po prostu nacisnąć "start" i odejść.

Obróbka przyrostowa

W przypadku szczególnie wrażliwych części stosujemy przyrostowe lub "etapowe" podejście do obróbki. Zamiast obrabiać jeden obszar do końca, obrabiamy sekcję, a następnie przechodzimy do innego obszaru części, aby umożliwić schłodzenie i ustabilizowanie się pierwszej sekcji. Obracając strefy obróbki, zapobiegamy gromadzeniu się dużej ilości ciepła w jednym obszarze. Metoda ta wymaga bardziej złożonego programowania, ale jest nieoceniona dla utrzymania stabilności wymiarowej dużych, cienkościennych lub złożonych komponentów.

Czasowe okresy chłodzenia

W niektórych z naszych poprzednich projektów z klientami odnieśliśmy sukces, programując zaplanowane pauzy bezpośrednio w kodzie G. Po długiej lub agresywnej operacji cięcia maszyna zatrzyma się na określony czas. Pozwala to na normalizację temperatury całego przedmiotu obrabianego, zmniejszając naprężenia wewnętrzne spowodowane ostrymi gradientami temperatury. Ta prosta, ale skuteczna technika uratowała niezliczone części przed wyrzuceniem na złom, zwłaszcza te o wyjątkowo wąskich wymaganiach tolerancji.

| Strategia chłodzenia | Podstawowy mechanizm | Najlepszy wybór dla | Kluczowe korzyści |

|---|---|---|---|

| Płyn chłodzący | Konwekcja/parowanie | Obróbka ogólna | Ekonomiczne, dobre usuwanie wiórów |

| Wysokociśnieniowe chłodziwo | Konwekcja wymuszona | Głębokie kieszenie, wiercenie | Doskonałe odprowadzanie wiórów, ukierunkowane chłodzenie |

| Pauzy czasowe | Przewodzenie/promieniowanie | Duże części, wąskie tolerancje | Zapobiega kumulowaniu się ciepła |

| Obróbka przyrostowa | Kontrola lokalizacji ciepła | Cienkościenne lub złożone części | Minimalizuje ogólne zniekształcenia części |

Pomijanie ciepła w obróbce CNC dużych części prowadzi do kosztownych odkształceń termicznych i niedokładności wymiarowych. Wyzwanie to wynika z długotrwałego cięcia i masywnych elementów. Stosując inteligentne strategie chłodzenia, takie jak chłodziwa pod wysokim ciśnieniem, przerwy czasowe i obróbka przyrostowa, skutecznie kontrolujemy ciepło. Takie proaktywne zarządzanie ciepłem ma kluczowe znaczenie dla utrzymania integralności części i spełnienia rygorystycznych specyfikacji wymaganych przez naszych klientów w PTSMAKE.

Obróbka wieloosiowa i zaawansowane techniki produkcji?

Czy kiedykolwiek czułeś się ograniczony limitami standardowych maszyn 3-osiowych podczas projektowania dużych, skomplikowanych komponentów? Często wymusza to kosztowne przeprojektowania i kompromisy, opóźniając projekt i zawyżając budżet.

Obróbka wieloosiowa i zaawansowane techniki, takie jak wytaczanie konturów, umożliwiają tworzenie złożonych, dużych części poprzez jednoczesne przesuwanie narzędzia lub przedmiotu obrabianego w czterech lub więcej osiach. Podejście to redukuje ręczne zmiany położenia, zwiększa precyzję i umożliwia obróbkę geometrii, których standardowe maszyny po prostu nie są w stanie wyprodukować.

Swoboda obróbki wieloosiowej

Kiedy mówimy o Obróbka CNC dużych częściWyjście poza standardowe osie X, Y i Z otwiera świat możliwości. W tym miejscu pojawia się obróbka wieloosiowa. Nie chodzi tylko o dodanie większej liczby ruchów; chodzi o fundamentalną zmianę sposobu, w jaki podchodzimy do złożonych części.

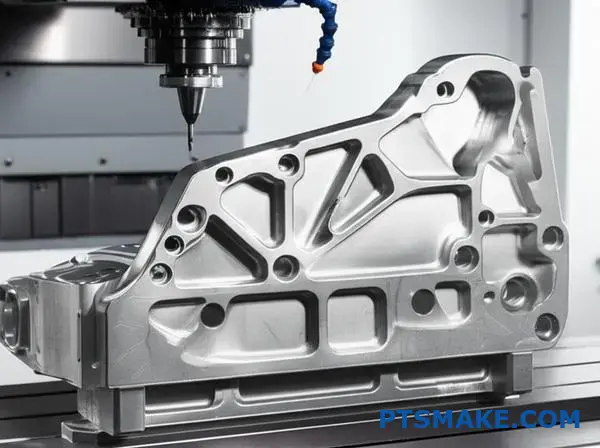

Od 3-osiowego do 5-osiowego: ewolucja możliwości

Standardowe maszyny 3-osiowe przesuwają narzędzie tnące wzdłuż trzech osi liniowych. Są one wołem roboczym dla prostszych części, ale zmagają się z podcięciami i złożonymi zakrzywionymi powierzchniami. Aby obrobić różne powierzchnie, część musi zostać ręcznie odblokowana, obrócona i ponownie zaciśnięta. Każda konfiguracja wiąże się z ryzykiem błędu, co może być katastrofalne w przypadku dużych, wartościowych komponentów.

Obróbka 4-osiowa dodaje oś obrotową (oś A), umożliwiając obracanie przedmiotu obrabianego podczas procesu. Jest to świetne rozwiązanie dla części cylindrycznych lub do obróbki elementów wokół osi centralnej.

Obróbka 5-osiowa to szczyt złożoności. Dodaje ona drugą oś obrotową (oś B lub C), umożliwiając narzędziu zbliżenie się do przedmiotu obrabianego pod praktycznie dowolnym kątem. Istnieją dwa główne typy:

- Obróbka 3+2 (indeksowana 5-osiowa): Maszyna ustawia część pod określonym kątem, a następnie wykonuje frezowanie 3-osiowe. Jest to świetne rozwiązanie w przypadku części z elementami na wielu powierzchniach.

- Ciągła obróbka 5-osiowa: Wszystkie pięć osi porusza się jednocześnie, umożliwiając tworzenie gładkich, złożonych konturów i organicznych kształtów. Maszyna kinematyka5 musi być do tego idealnie skalibrowany.

Z naszego doświadczenia w PTSMAKE wynika, że przeniesienie dużego komponentu lotniczego z procesu 3-osiowego do 5-osiowego może skrócić całkowity czas obróbki nawet o 40% dzięki wyeliminowaniu zmian ustawień.

Porównywanie osi obróbki

| Konfiguracja osi | Kluczowa zaleta | Typowe zastosowania | Poziom złożoności |

|---|---|---|---|

| 3-osiowy | Prostota, opłacalność | Płaskie części, proste otwory, podstawowe profile | Niski |

| 4-osiowy | Obróbka elementów cylindrycznych | Krzywki, wały, śmigła | Średni |

| 5-osiowy | Złożone geometrie, mniej konfiguracji | Wirniki, łopatki turbin, implanty medyczne | Wysoki |

Te wieloosiowe możliwości pozwalają nam realizować monolityczne projekty ram lotniczych lub skomplikowanych form dla przemysłu motoryzacyjnego bez uszczerbku dla integralności strukturalnej części.

Specjalistyczne techniki dla unikalnych wyzwań

Oprócz dodawania osi, produkcja dużych i ciężkich części często wymaga wysoce wyspecjalizowanych technik produkcyjnych, które odpowiadają na określone wyzwania geometryczne. Dwie z najbardziej krytycznych to wytaczanie konturów i wiercenie głębokich otworów. Nie są to tylko powiększone wersje standardowych operacji; są to odrębne procesy wymagające specjalistycznych narzędzi i wiedzy.

Opanowanie geometrii wewnętrznej za pomocą wytaczania konturowego

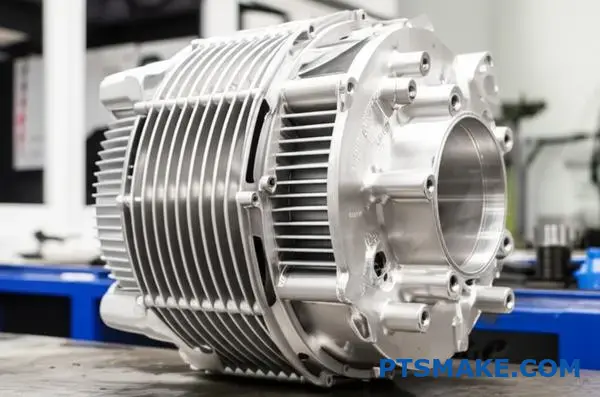

Wyobraź sobie, że musisz obrobić dużą, niestandardową średnicę wewnętrzną lub skomplikowany otwór stożkowy głęboko wewnątrz masywnego korpusu zaworu. Standardowe wytaczadła nie są w stanie sobie z tym poradzić. Wytaczanie konturowe wykorzystuje specjalistyczne, często uruchamiane narzędzie, które może podążać zaprogramowaną ścieżką w celu tworzenia złożonych profili wewnętrznych. Ma to kluczowe znaczenie dla:

- Korpusy zaworów: Tworzenie precyzyjnych powierzchni do siedzenia i ścieżek przepływu.

- Bloki silnika: Obróbka otworów cylindrów o unikalnych kształtach zapewniających wydajność.

- Rozdzielacze hydrauliczne: Zapewnienie doskonałej zgodności złożonych kanałów wewnętrznych.

Technika ta eliminuje potrzebę stosowania wielu narzędzi i operacji, zapewniając gładką, ciągłą powierzchnię wewnętrzną o wysokiej dokładności. Jest to doskonały przykład tego, jak zaawansowana produkcja rozwiązuje problemy, które są niemożliwe do rozwiązania konwencjonalnymi metodami.

Osiąganie nowych głębokości dzięki wierceniu głębokich otworów

Wiercenie otworów o stosunku głębokości do średnicy większym niż 10:1 jest uważane za wiercenie głębokich otworów. W przypadku dużych części, takich jak elementy podwozia lub długie cylindry hydrauliczne, stosunek ten może być znacznie wyższy. Głównymi wyzwaniami są odprowadzanie wiórów i dostarczanie chłodziwa do krawędzi skrawającej. Awaria któregokolwiek z tych elementów może spowodować uszkodzenie narzędzia lub złomowanie części - bardzo kosztowny błąd. Obróbka CNC dużych części.

Stosowane są specjalistyczne metody:

- Gun Drilling: Wykorzystuje wiertło jednoostrzowe z wewnętrznymi kanałami chłodzącymi, które wypłukują wióry przez rowek w kształcie litery V.

- BTA Drilling (Boring and Trepanning Association): Chłodziwo jest pompowane na zewnątrz narzędzia, a wióry są odprowadzane przez jego środek. Jest to szybsze i bardziej efektywne w przypadku większych średnic.

W PTSMAKE przekonaliśmy się, że wybór odpowiedniej metody wiercenia głębokich otworów może stanowić różnicę między udanym a nieudanym projektem, zwłaszcza podczas pracy z trudnymi materiałami powszechnymi w sektorze energetycznym i lotniczym.

| Technika | Stosunek głębokości do średnicy | Główne cechy | Najlepsze dla |

|---|---|---|---|

| Standardowe wiercenie | < 10:1 | Ogólny cel, prosty | Standardowe otwory w większości części |

| Wiercenie pistoletem | Do 400:1 | Wewnętrzne chłodziwo pod wysokim ciśnieniem | Głębokie otwory o małej i średniej średnicy |

| Wiercenie konturowe | NIE DOTYCZY | Tworzy złożone profile wewnętrzne | Niestandardowe otwory, gniazda zaworów |

Te zaawansowane techniki nie polegają tylko na wytwarzaniu części; umożliwiają one tworzenie lepszych, bardziej zintegrowanych projektów, które wcześniej uważano za niemożliwe do wyprodukowania.

Obróbka wieloosiowa i zaawansowane techniki są niezbędne do pokonania ograniczeń standardowych maszyn CNC. Wychodząc poza ograniczenia 3-osiowe, możemy produkować duże części o złożonej geometrii w mniejszej liczbie ustawień, zwiększając dokładność i wydajność. Specjalistyczne metody, takie jak wytaczanie konturów i wiercenie głębokich otworów, dodatkowo rozszerzają te możliwości, pozwalając na tworzenie skomplikowanych elementów wewnętrznych i ekstremalnych stosunków głębokości do średnicy. Technologie te mają kluczowe znaczenie dla przesuwania granic nowoczesnej produkcji w branżach takich jak lotnictwo i energetyka.

Zapewnienie jakości i kontrola dużych części CNC?

Czy kiedykolwiek zdarzyło Ci się, że ogromna, kosztowna część nie przeszła kontroli z powodu drobnego błędu odkrytego zbyt późno? Im większy komponent, tym większe ryzyko finansowe i czasowe związane z pojedynczym błędem.

Skuteczne zapewnienie jakości dużych części CNC jest procesem wieloetapowym. Łączy w sobie kontrolę w trakcie procesu produkcyjnego, końcową weryfikację wymiarów przy użyciu zaawansowanych narzędzi, takich jak współrzędnościowe maszyny pomiarowe, oraz badania nieniszczące. Takie kompleksowe podejście gwarantuje, że każda cecha jest zgodna ze specyfikacją, zapewniając integralność i wydajność części.

Jakość w wielkogabarytowej obróbce CNC nie jest ostatnim krokiem; to ciągły proces wpleciony w każdy etap produkcji. Pojedyncza wada w wielotonowym komponencie może doprowadzić do katastrofalnej awarii, co sprawia, że solidne ramy kontroli jakości nie podlegają negocjacjom. Chodzi o budowanie zaufania i pewności od surowca do gotowego produktu. W PTSMAKE zapewniamy jakość w oparciu o trzy podstawowe filary, aby ograniczyć ryzyko i zapewnić absolutną zgodność.

Trzy filary kontroli jakości dużych części

Skuteczna strategia jakości polega na wychwytywaniu potencjalnych problemów w najwcześniejszym możliwym momencie. Czekanie do końca, aby sprawdzić część, której obróbka zajęła setki godzin, jest receptą na katastrofę. Dlatego też dzielimy proces na etapy.

Kontrola w trakcie procesu: Wczesne wychwytywanie błędów

Kontrola w trakcie procesu to nasza pierwsza linia obrony. Przeprowadzamy kontrole w krytycznych punktach podczas cyklu obróbki, a nie tylko na jego końcu. W przypadku dużych detali oznacza to weryfikację kluczowych cech przed zmianą położenia części lub przeniesieniem jej na inną maszynę. Na przykład po dużej operacji frezowania możemy użyć przenośnych ramion CMM do sprawdzenia krytycznych średnic otworów i wyrównania płaszczyzn. Takie proaktywne podejście zapobiega przekształcaniu się niewielkich odchyleń w poważne, niemożliwe do naprawienia błędy. Potwierdza ono, że konfiguracja jest sztywna, zużycie narzędzi mieści się w granicach, a maszyna działa zgodnie z oczekiwaniami. Skorygowanie błędu w połowie procesu jest wykładniczo tańsze niż złomowanie prawie ukończonej części o wysokiej wartości.

Ostateczna weryfikacja wymiarów: Moment prawdy

Po zakończeniu wszystkich operacji obróbki, część przechodzi ostateczną weryfikację wymiarową. Jest to kompleksowe sprawdzenie zgodności z modelem CAD klienta i rysunkami technicznymi. W przypadku dużych części stanowi to wyjątkowe wyzwanie logistyczne związane z obsługą i pomiarami. Nauka o Metrologia6 ma tutaj kluczowe znaczenie. Używamy dużych współrzędnościowych maszyn pomiarowych do skrupulatnego pomiaru setek, a czasem tysięcy punktów na całym elemencie. Celem jest stworzenie szczegółowego raportu z kontroli, który potwierdzi, że każdy wymiar, tolerancja i cecha geometryczna mieszczą się w określonych granicach. Raport ten jest ostatecznym dowodem zgodności.

Badania nieniszczące (NDT): Zobacz, co jest pod spodem

Dokładność wymiarowa to tylko część sukcesu. Równie ważna jest wewnętrzna integralność materiału, zwłaszcza w przypadku komponentów narażonych na duże naprężenia lub zmęczenie materiału. Metody badań nieniszczących (NDT) pozwalają nam sprawdzać wady podpowierzchniowe, takie jak pęknięcia, puste przestrzenie lub wtrącenia, bez uszkadzania części.

| Typ inspekcji | Cel | Czas | Wspólne metody |

|---|---|---|---|

| W toku | Zapobieganie propagacji błędów | Podczas cykli obróbki | Suwmiarki, mikrometry, przenośne maszyny CMM |

| Finał | Weryfikacja pełnej zgodności | Po zakończeniu obróbki | Duże maszyny CMM, skanery laserowe |

| NDT | Zapewnienie integralności materiału | Po obróbce, przed wykończeniem | Ultradźwięki, penetrant barwnikowy, cząstki magnetyczne |

Integrując te trzy filary, tworzymy system kontroli jakości, który zapewnia pełny obraz jakości części, zarówno wewnątrz, jak i na zewnątrz.

Skuteczna kontrola dużych części wymaga czegoś więcej niż tylko dobrego procesu; wymaga zaawansowanej technologii zdolnej do obsługi ogromnej skali przy zachowaniu precyzji na poziomie mikronów. Sam rozmiar i waga tych komponentów sprawiają, że tradycyjne techniki pomiarowe są niepraktyczne lub niemożliwe. Z biegiem lat zainwestowaliśmy znaczne środki w specjalistyczny sprzęt, aby sprostać tym wyzwaniom i zapewnić weryfikowalną jakość, której wymagają nasi klienci z branży lotniczej, motoryzacyjnej i energetycznej.

Zaawansowane technologie kontroli na dużą skalę

Wybór odpowiedniej technologii kontroli zależy od geometrii części, wymagań dotyczących tolerancji i materiału. W przypadku obróbki CNC dużych części, dwie technologie wyróżniają się jako standardy branżowe: Współrzędnościowe maszyny pomiarowe (CMM) i skanery laserowe.

Współrzędnościowe maszyny pomiarowe (CMM)

Maszyny CMM są złotym standardem kontroli wymiarowej ze względu na ich niesamowitą dokładność. Maszyna CMM wykorzystuje sondę do dotykania dyskretnych punktów na powierzchni części, rejestrując ich współrzędne X, Y i Z. W przypadku dużych komponentów wymaga to maszyny CMM typu bramowego lub mostowego o objętości pomiarowej wystarczająco dużej, aby pomieścić cały obrabiany przedmiot. Podstawowym wyzwaniem jest infrastruktura - maszyny te wymagają środowisk o kontrolowanym klimacie i masywnych, stabilnych fundamentów, aby utrzymać ich dokładność. W PTSMAKE nasze wielkoformatowe maszyny CMM są ostatecznymi arbitrami jakości, dostarczając precyzyjnych danych potrzebnych do walidacji krytycznych tolerancji. Chociaż proces ten może być czasochłonny, uzyskana dokładność jest niezrównana w przypadku takich cech jak współosiowość otworu, płaskość i rzeczywiste położenie.

Skanowanie laserowe i metrologia 3D

W przypadku części o złożonych, dowolnych kształtach, skanowanie laserowe stanowi potężną alternatywę. Skaner laserowy rzutuje linię światła na powierzchnię i mierzy geometrię kształtu, szybko rejestrując miliony punktów danych w celu utworzenia "chmury punktów". Ta chmura punktów jest następnie cyfrowo nakładana na oryginalny model CAD w celu utworzenia kolorowej mapy odchyleń. Mapa ta natychmiast wizualizuje wszelkie obszary, które są poza tolerancją, co czyni ją doskonałym narzędziem do kwalifikowania złożonych krzywizn form, łopatek turbin lub paneli karoserii samochodowych. Skanery laserowe są często bardziej przenośne niż współrzędnościowe maszyny pomiarowe, umożliwiając w niektórych przypadkach kontrolę bezpośrednio na łożu obrabiarki.

| Technologia | Dokładność | Prędkość | Najlepsze dla |

|---|---|---|---|

| CMM | Bardzo wysoki (poziom mikronów) | Wolniej | Precyzyjne cechy geometryczne (otwory, płaszczyzny) |

| Skaner laserowy | Wysoka (dobra do większości zastosowań) | Szybciej | Złożone powierzchnie, inżynieria odwrotna, pełna analiza powierzchni |

Krytyczna rola dokumentacji i identyfikowalności

Proces kontroli nie kończy się w momencie wykonania pomiarów. Dane muszą zostać zebrane w przejrzystą, kompleksową dokumentację, która zapewnia pełną historię części. Wysokiej jakości część bez raportu jakości to niekompletna dostawa. Nasz pakiet dokumentacji zazwyczaj obejmuje:

- Certyfikaty materiałowe: Identyfikowalność wsteczna do dostawcy surowców.

- Pełny raport z inspekcji wymiarowej: Szczegółowa lista wszystkich zmierzonych cech w odniesieniu do ich wartości nominalnych i tolerancji.

- Raporty NDT: Certyfikaty z przeprowadzonych testów nieniszczących.

- Certyfikat zgodności (CoC): Nasza formalna deklaracja, że część spełnia wszystkie wymagania klienta.

Dokumentacja ta zapewnia naszym klientom całkowitą pewność i identyfikowalność, co jest niezbędne w branżach podlegających regulacjom i krytycznych zastosowaniach. Jest to nasze namacalne zobowiązanie do zapewnienia jakości, którą obiecujemy.

Ostatecznie zapewnienie jakości w obróbce CNC dużych części polega na ograniczeniu ryzyka. Kluczowe znaczenie ma podejście wieloetapowe, łączące kontrole w trakcie procesu z weryfikacją końcową i badaniami nieniszczącymi. Wykorzystanie zaawansowanych technologii, takich jak wielkoformatowe maszyny CMM i skanery laserowe, pozwala sprostać wyjątkowym wyzwaniom związanym z rozmiarem i skalą. Proces ten jest jednak kompletny tylko w przypadku dokładnej dokumentacji, która zapewnia identyfikowalność i dowód zgodności, na którym polegają nasi partnerzy. Ta kompleksowa strategia gwarantuje, że każdy produkowany przez nas masywny element jest niezawodnie precyzyjny.

Logistyka i obsługa ponadwymiarowych komponentów obrabianych maszynowo.

Czy kiedykolwiek widziałeś doskonale obrobiony duży komponent, który został uszkodzony na ostatnim etapie dostawy? Ten ostatni etap może z łatwością zniweczyć tygodnie skrupulatnej pracy, zamieniając sukces produkcyjny w kosztowną porażkę.

Skuteczna obsługa ponadgabarytowych komponentów wymaga kompleksowej strategii logistycznej. Obejmuje to wykorzystanie specjalistycznego transportu, niestandardowych mocowań i skoordynowanego podnoszenia za pomocą sprzętu takiego jak dźwigi. Skrupulatne planowanie jest niezbędne, aby zapewnić, że komponent dotrze bezpiecznie, na czas i bez uszkodzeń, zachowując swoją precyzję i wartość.

Plan: Planowanie przed przeprowadzką i ocena ryzyka

Największym błędem w logistyce obróbki CNC jest traktowanie jej jako sprawy drugorzędnej. W PTSMAKE plan logistyczny rozpoczyna się w momencie wyceny projektu. Pomyślna dostawa nie zależy od szczęścia; chodzi o szczegółowy plan, który przewiduje wyzwania, zanim się pojawią. Obejmuje to więcej niż tylko rezerwację ciężarówki. Przeprowadzamy dokładną analizę podróży komponentu z naszego zakładu do miejsca docelowego. Obejmuje to mapowanie trasy w celu zidentyfikowania potencjalnych przeszkód, takich jak niskie mosty, wąskie drogi lub strefy o ograniczonej masie.

Oceniamy również możliwości załadunku i rozładunku po obu stronach. Czy dysponujemy odpowiednią suwnicą? Czy zakład klienta ma odpowiedni dostęp dla ciężarówki i sprzętu niezbędnego do odbioru części? Wczesne udzielenie odpowiedzi na te pytania zapobiega kosztownym opóźnieniom i niebezpiecznym sytuacjom. Tworzenie szczegółowego dokumentu obsługi jest dla nas standardową praktyką. Dokument ten opisuje każdy krok, od początkowego podniesienia z maszyny do ostatecznego umieszczenia, zapewniając, że wszyscy zaangażowani rozumieją specyficzne wymagania i protokoły bezpieczeństwa dla tego unikalnego komponentu.

Sprzęt specjalistyczny: Odpowiednie narzędzia do pracy

Przenoszenie wielotonowych, precyzyjnie obrobionych części nie jest zadaniem dla standardowego wózka widłowego. Wymaga to zestawu specjalistycznego sprzętu starannie dobranego w oparciu o wagę, wymiary i geometrię komponentu.

Rozwiązania do podnoszenia i przenoszenia

Podstawowymi narzędziami są wytrzymałe dźwigi i wózki widłowe o dużej pojemności. W przypadku transportu wewnątrzzakładowego polegamy na suwnicach bramowych, które mogą bezpiecznie podnosić i pozycjonować komponenty z niezwykłą dokładnością. W przypadku transportu może to wymagać koordynacji z mobilnymi usługami dźwigowymi zarówno w miejscu wysyłki, jak i odbioru. Krytycznym czynnikiem bezpieczeństwa, który zawsze wdrażamy, jest zapewnienie, że udźwig sprzętu podnoszącego jest znacznie wyższy niż waga części, zazwyczaj o co najmniej 25%, aby zapewnić solidny margines bezpieczeństwa.

Niestandardowe urządzenia i skrzynki

Standardowe palety i skrzynie są całkowicie nieodpowiednie dla ponadwymiarowych części o nieregularnych kształtach. Każdy duży komponent wymaga niestandardowego rozwiązania. Tworzymy niestandardowe drewniane lub spawane stalowe kołyski i uchwyty bezpośrednio z modelu CAD części. Podpory te są zaprojektowane tak, aby równomiernie rozłożyć ciężar części, chronić wrażliwe powierzchnie i zabezpieczyć je przed ruchem i wibracjami podczas transportu. Właściwe użycie sztauowanie7 ma również kluczowe znaczenie dla amortyzacji części i pochłaniania wstrząsów.

Oto uproszczona lista kontrolna, której używamy jako punktu wyjścia do planowania logistyki:

| Etap planowania | Kluczowe aspekty | Główna odpowiedzialność |

|---|---|---|

| Wstępna ocena | Sprawdź ostateczną wagę i środek ciężkości. | Inżynieria i kontrola jakości |

| Badanie trasy | Identyfikacja i usuwanie przeszkód na trasie transportu. | Partner logistyczny |

| Projektowanie opakowań | Zaprojektowanie niestandardowej kołyski i rozwiązania w zakresie skrzynek. | Zespół ds. opakowań |

| Planowanie sprzętu | Rezerwowe dźwigi, ciężarówki i personel. | Kierownik projektu |

| Dokumentacja | Przygotowywanie instrukcji obsługi i dokumentów wysyłkowych. | Administracja |

Wykonanie: Najlepsze praktyki w zakresie transportu i przechowywania

Mając solidny plan i odpowiedni sprzęt, należy skupić się na jego bezbłędnym wykonaniu. Rzeczywisty proces przenoszenia, transportu i przechowywania komponentu jest miejscem, w którym dbałość o szczegóły zapobiega katastrofalnym awariom. Jest to skoordynowany wysiłek, który opiera się na specjalistycznej wiedzy i stałej komunikacji.

Faza transportu w akcji

Załadunek dużej, obrobionej części to powolny, przemyślany proces zarządzany przez certyfikowanych riggerów. Upewniają się oni, że pasy do podnoszenia są umieszczone w wyznaczonych, solidnych konstrukcyjnie punktach, aby uniknąć naprężeń lub uszkodzeń. Po umieszczeniu na pojeździe transportowym, niestandardowa skrzynia jest bezpiecznie mocowana za pomocą wytrzymałych łańcuchów i segregatorów, aby zapobiec jakimkolwiek przesunięciom. W poprzednich projektach w PTSMAKE odkryliśmy, że korzystanie z ciężarówek z zawieszeniem pneumatycznym zapewnia płynniejszą podróż, znacznie zmniejszając siły G wywierane na komponent. Podczas transportu często korzystamy ze śledzenia GPS z czujnikami wstrząsów i przechyłu. Technologia ta zapewnia dane w czasie rzeczywistym, pozwalając nam monitorować stan komponentu i zapewniając naszym klientom spokój ducha.

Bezpieczne przechowywanie i kontrola środowiska

Nie każdy komponent trafia bezpośrednio z ciężarówki na linię montażową. Jeśli wymagane jest magazynowanie, należy obchodzić się z nim z taką samą ostrożnością. Ponadgabarytowej części nie można po prostu zostawić na rampie załadunkowej. Zapewniamy, że jest ona przechowywana w środowisku o kontrolowanym klimacie, aby chronić ją przed wilgocią, wahaniami temperatury i zanieczyszczeniami, które mogą prowadzić do korozji lub wypaczenia. Komponent powinien pozostać w niestandardowej podstawce, podniesiony z podłogi i przykryty plandeką ochronną. Pozwoli to zachować jego integralność i zapewni, że będzie w idealnym stanie, gdy klient będzie gotowy do instalacji.

Porównanie standardowej i specjalistycznej obsługi podkreśla różnicę w opiece:

| Cecha | Standardowa obsługa frachtu | Specjalistyczna obsługa dużych części |

|---|---|---|

| Wsparcie | Ogólne palety lub pudełka | Kołyski zaprojektowane na zamówienie |

| Sprzęt | Standardowe wózki widłowe, podnośniki paletowe | Suwnice, wózki pneumatyczne |

| Zabezpieczenie | Folia plastikowa, podstawowe paski | Wytrzymałe łańcuchy, niestandardowe usztywnienia |

| Monitorowanie | Podstawowy numer śledzenia | GPS z czujnikami wstrząsów/pochylenia |

| Środowisko | Magazynowanie na wolnym powietrzu lub ogólne | Przechowywanie w kontrolowanym klimacie |

To specjalistyczne podejście nie podlega negocjacjom w przypadku wysokowartościowej, wielkogabarytowej obróbki CNC. Celem jest uczynienie procesu logistycznego płynnym, niewidocznym rozszerzeniem poprzedzającej go precyzyjnej produkcji.

Logistyka ponadgabarytowych części obrabianych nie jest kwestią drugorzędną, ale krytyczną fazą procesu produkcyjnego. Wymaga skrupulatnego planowania wstępnego, od badania trasy po projektowanie niestandardowych urządzeń. Wykorzystanie specjalistycznego sprzętu, takiego jak dźwigi i wózki pneumatyczne, jest niezbędne do bezpiecznej obsługi. Wdrażając najlepsze praktyki w zakresie skrzynek, transportu i przechowywania, zapewniamy, że precyzja i wartość zaprojektowana w komponencie są chronione do momentu dotarcia do miejsca docelowego, zapobiegając kosztownym uszkodzeniom i opóźnieniom.

Czynniki kosztowe i wpływ ekonomiczny obróbki CNC dużych części.

Czy kiedykolwiek patrzyłeś na wycenę dużego obrabianego elementu i zastanawiałeś się, co tak naprawdę wpływa na ostateczną cenę? Liczby mogą często wydawać się zniechęcające, pozostawiając wątpliwości co do ogólnej wykonalności ekonomicznej.

Na koszt obróbki CNC dużych części składają się przede wszystkim cztery kluczowe obszary: surowce, czas pracy maszyn, wykwalifikowana siła robocza i logistyka. Jednak wykorzystanie efektu skali, optymalizacja procesów i automatyzacja to potężne strategie pozwalające ograniczyć te wydatki i zwiększyć rentowność projektu.

Zrozumienie struktury kosztów obróbki CNC dużych części jest pierwszym krokiem w kierunku optymalizacji budżetu. W przeciwieństwie do mniejszych komponentów, każdy czynnik jest powiększony. Nie chodzi tylko o większą ilość materiału; to zupełnie inna skala złożoności operacyjnej. W PTSMAKE rozbijamy te koszty, aby zapewnić naszym partnerom pełną przejrzystość i brak niespodzianek.

Koszty materiałowe: Ciężki fundament

Najbardziej oczywistym czynnikiem wpływającym na koszty jest sama ilość materiału wymagana do wykonania dużej części. Duży kęs aluminium lotniczego lub stali nierdzewnej stanowi znaczną inwestycję z góry, zanim zostanie wycięty pojedynczy chip. Co więcej, kluczową rolę odgrywa współczynnik "buy-to-fly", czyli waga surowca w stosunku do wagi gotowej części. Nieefektywne strategie obróbki mogą zamienić dużą część tego drogiego kęsa w złom o niskiej wartości, bezpośrednio wpływając na wyniki finansowe firmy.

Czas maszyny: premia za rozmiar

Większe części wymagają większych maszyn, a te wiążą się z wyższymi stawkami godzinowymi. 5-osiowa frezarka bramowa zdolna do obsługi wielotonowych detali to ogromna inwestycja kapitałowa. Koszt tej inwestycji, wraz ze znacznym zużyciem energii i potrzebami konserwacyjnymi, jest uwzględniany w stawce operacyjnej poprzez proces amortyzacja8 przez cały okres użytkowania. Dodatkowo, czasy konfiguracji i programowania są znacznie dłuższe. Zabezpieczenie, wyrównanie i kalibracja masywnego przedmiotu obrabianego może zająć wiele godzin, z których wszystkie stanowią czas pracy maszyny podlegający rozliczeniu.

Praca i wiedza specjalistyczna: Czynnik ludzki

Obsługa wielkoformatowych maszyn CNC nie jest zadaniem dla nowicjuszy. Wymaga wysoko wykwalifikowanych i doświadczonych operatorów, którzy potrafią zarządzać złożonymi konfiguracjami, monitorować długie cykle obróbki i rozwiązywać potencjalne problemy z częściami o wysokiej wartości. Często konfiguracja i obsługa tych komponentów wymaga zespołu, a nie tylko jednego operatora, co zwiększa koszty pracy. Ich wiedza jest niezbędna, aby zapobiec kosztownym błędom, które mogłyby zniszczyć cały obrabiany przedmiot.

Logistyka i koszty ogólne: Ukryte mnożniki

Zwykłe przenoszenie dużych elementów po hali produkcyjnej wymaga specjalistycznego sprzętu, takiego jak suwnice lub ciężkie wózki widłowe. Gdy część jest już gotowa, kolejną ważną kwestią jest jej wysyłka. Często wymaga to niestandardowych skrzyń, transportu towarowego i specjalistycznej logistyki, z których wszystkie zwiększają ostateczny koszt.

Proste porównanie pokazuje wykładniczy wzrost kosztów:

| Współczynnik kosztów | Część standardowa (np. 6" x 6") | Duża część (np. 6′ x 6′) |

|---|---|---|

| Koszt materiałów | Zarządzalny | Znacząca inwestycja |

| Szybkość maszyny | Standard | Premium |

| Czas konfiguracji | Protokół | Godziny pracy, potencjalnie pełna zmiana |

| Obsługa potrzeb | Ręczny / Wózek | Suwnica / wózek widłowy |

| Metoda wysyłki | Paczka standardowa | Fracht / skrzynia niestandardowa |

Choć czynniki kosztotwórcze mogą wydawać się onieśmielające, nie są one nie do pokonania. Kluczem jest przejście od zwykłej akceptacji kosztów do strategicznego zarządzania nimi. To właśnie tutaj partnerstwo z doświadczonym producentem, takim jak PTSMAKE, zapewnia znaczącą przewagę ekonomiczną. Koncentrujemy się nie tylko na obróbce części, ale na inżynierii opłacalnego procesu produkcyjnego od początku do końca. Takie całościowe spojrzenie przekształca kosztowny komponent w dochodowy zasób dla firmy.

Odblokowanie korzyści skali

Jednym z najskuteczniejszych sposobów na obniżenie kosztów jednostkowych jest produkcja seryjna. Znaczące początkowe koszty programowania i konfiguracji są stałe niezależnie od tego, czy produkujesz jedną część, czy sto. Rozkładając te stałe koszty na większą serię produkcyjną, koszt przypisany do każdej pojedynczej części drastycznie spada. W poprzednich projektach PTSMAKE zaobserwowaliśmy, że koszty jednostkowe spadły o znaczny procent przy przejściu z produkcji prototypów do produkcji małoseryjnej, wyłącznie dzięki wykorzystaniu efektu skali. Co więcej, większe serie produkcyjne pozwalają na hurtowy zakup surowców, często po obniżonej cenie.

Potęga optymalizacji i automatyzacji procesów

To właśnie tutaj wiedza techniczna naprawdę wpływa na wyniki finansowe.

Inteligentna automatyzacja

Automatyzacja nie dotyczy tylko małych części. Nowoczesne maszyny wielkoformatowe mogą być wyposażone w zmieniacze palet i systemy zrobotyzowane, które mogą pracować "bez świateł" lub bez nadzoru przez dłuższy czas. Pozwala to drastycznie obniżyć koszty robocizny w przeliczeniu na część i zmaksymalizować wykorzystanie cennego zasobu, jakim jest maszyna.

Zaawansowane strategie CAM

Optymalizacja ścieżek narzędzia w oprogramowaniu CAM jest kluczowym krokiem. Nasi inżynierowie koncentrują się na strategiach takich jak wysokowydajne frezowanie (HEM) w celu skrócenia czasu cyklu, wydłużenia żywotności narzędzia i poprawy wykończenia powierzchni. Dobrze zoptymalizowany program może skrócić cykl obróbki o kilka godzin, co przekłada się na bezpośrednie i znaczne oszczędności kosztów.

Szerszy wpływ na gospodarkę

Korzyści płynące z wydajnej obróbki CNC dużych części wykraczają daleko poza samą część.

Przyspieszenie wprowadzania produktów na rynek

Konsolidując wiele mniejszych, spawanych komponentów w jedną dużą, obrabianą maszynowo część, można wyeliminować całe etapy montażu i związane z nimi nakłady pracy, kontroli i czasu realizacji. Uproszczenie to umożliwia znacznie szybsze przejście od projektu do produktu gotowego do wprowadzenia na rynek, zapewniając kluczową przewagę konkurencyjną.

Umożliwienie produkcji wielkoseryjnej

Wcześniej wysoki koszt obróbki dużych części mógł sprawić, że niektóre projekty produktów były ekonomicznie nieopłacalne dla masowej produkcji. Dzięki strategicznej optymalizacji możemy urzeczywistnić produkcję wielkoseryjną tych dużych, złożonych komponentów, otwierając nowe możliwości dla linii produktów i ogólnej rentowności.

| Strategia | Główny obszar redukcji kosztów | Wpływ na rentowność |

|---|---|---|

| Korzyści skali | Koszty konfiguracji i materiałów | Obniża koszt jednostkowy, zwiększając marżę przy większych zamówieniach. |

| Optymalizacja CAM | Czas pracy maszyny i zużycie narzędzi | Zmniejsza koszty operacyjne, zwiększa wydajność maszyny. |

| Inteligentna automatyzacja | Przestoje pracy i maszyn | Zwiększa produktywność i umożliwia pracę w trybie 24/7. |

| Projektowanie pod kątem możliwości produkcyjnych (DFM) | Odpady materiałowe i czas obróbki | Upraszcza produkcję, obniżając ogólne koszty projektu od samego początku. |

Ostatecznie, zrozumienie kluczowych czynników kosztotwórczych w obróbce CNC dużych części - materiałów, czasu pracy maszyn, robocizny i logistyki - ma fundamentalne znaczenie. Aktywne stosowanie strategii, takich jak ekonomia skali, optymalizacja procesów i inteligentna automatyzacja, pozwala skutecznie zarządzać tymi wysokimi kosztami. Dzięki temu obróbka skrawaniem na dużą skalę przekształca się ze znaczącego wydatku w strategiczną zdolność, umożliwiającą szybszą realizację zamówień i większą produkcję, co bezpośrednio zwiększa rentowność firmy i jej pozycję na rynku.

Wybór odpowiedniego partnera do obróbki CNC dużych części?

Czy kiedykolwiek wybrałeś dostawcę dla krytycznej dużej części, ale napotkałeś opóźnienia i problemy z jakością, które zagroziły całemu projektowi?

Wybór odpowiedniego partnera do obróbki CNC dużych części obejmuje dokładną ocenę jego sprzętu, udokumentowane doświadczenie w projektach o podobnej skali, certyfikaty jakości, takie jak ISO 9001, oraz przejrzyste protokoły komunikacyjne. Czynniki te mają kluczowe znaczenie dla zapewnienia sukcesu projektu od początku do końca.

Kiedy masz do czynienia z dużymi, drogimi i krytycznymi komponentami, nie możesz sobie pozwolić na niewłaściwy wybór partnera produkcyjnego. Proces selekcji musi być bardziej rygorystyczny niż tylko porównywanie ofert. Chodzi o znalezienie zespołu, który stanie się przedłużeniem Twojego własnego, takiego, który rozumie unikalne wyzwania związane z obróbką CNC dużych części. Przeanalizujmy podstawowe kryteria, które należy wziąć pod uwagę.

Sprawdzanie sprzętu i możliwości

Najbardziej oczywistym punktem wyjścia jest sama maszyna, ale trzeba spojrzeć głębiej niż tylko na rozmiar łoża maszyny.

Więcej niż rozmiar maszyny

Sklep może mieć maszynę wielkoformatową, ale czy ma ona specyfikacje niezbędne do danego zadania? W przypadku ciężkich materiałów powszechnie stosowanych w dużych częściach, potrzebna jest maszyna o dużej mocy wrzeciona i momencie obrotowym, aby poradzić sobie z agresywnymi prędkościami usuwania materiału bez poświęcania wykończenia powierzchni. Sztywność strukturalna maszyny jest również najważniejsza; wszelkie ugięcia lub wibracje podczas obróbki będą wzmacniane na dużej powierzchni, prowadząc do niedokładności. Ponadto należy wziąć pod uwagę dokładność kinematyczna9ponieważ zasadniczo determinuje to jego zdolność do utrzymywania wąskich tolerancji na długich dystansach. Możliwości 5-osiowe są często niezbędne do obróbki złożonych geometrii na dużych elementach w jednym ustawieniu, skracając zarówno czas, jak i zmniejszając ryzyko błędu.

Sprzęt pomocniczy i infrastruktura

Proces obróbki nie kończy się wraz z zatrzymaniem narzędzia tnącego. Jak partner poradzi sobie z dużymi częściami? Poszukaj zakładu wyposażonego w niezbędną infrastrukturę pomocniczą. Obejmuje to:

- Sprzęt do podnoszenia ciężarów: Suwnice lub systemy bramowe o wystarczającym udźwigu są niezbędne do bezpiecznego załadunku i rozładunku dużych, ciężkich elementów.

- Metrologia na dużą skalę: Jak zweryfikują dokładność części? Potrzebują dużych współrzędnościowych maszyn pomiarowych (CMM), trackerów laserowych lub przenośnych ramion pomiarowych zdolnych do sprawdzenia pełnych wymiarów części.

- Układ obiektu: Hala produkcyjna powinna być zorganizowana i wystarczająco przestronna, aby pomieścić duże części na każdym etapie, od odbioru surowca po końcową kontrolę i wysyłkę, bez tworzenia wąskich gardeł.

Doświadczenie i udokumentowane osiągnięcia

Dotychczasowe wyniki partnera są najlepszym wskaźnikiem przyszłego sukcesu. Potrzebujesz zespołu, który już poradził sobie z wyzwaniami, przed którymi go stawiasz.

Poproś o odpowiednie analizy przypadków

Nie bój się poprosić o konkretne przykłady wcześniejszych prac. Prawdziwie doświadczony partner w zakresie obróbki CNC dużych części z dumą podzieli się studiami przypadków. Poszukaj projektów, które są podobne do Twoich pod względem:

- Rozmiar i waga: Czy zajmowali się częściami o porównywalnej skali?

- Materiał: Czy mają duże doświadczenie w pracy z określonym materiałem, niezależnie od tego, czy jest to aluminium, stal, tytan czy egzotyczny stop?

- Złożoność i tolerancje: Czy mogą pokazać przykłady części o podobnej złożoności geometrycznej i wąskich wymaganiach dotyczących tolerancji?

Z naszego doświadczenia w PTSMAKE wynika, że dzielenie się sukcesami z przeszłości pomaga budować zaufanie i daje naszym klientom pewność, że jesteśmy w stanie spełnić ich oczekiwania.

Oprócz sprzętu i portfolio wcześniejszych prac, "bardziej miękkie" aspekty potencjalnego partnera - jego procesy, certyfikaty i styl komunikacji - są tym, co naprawdę oddziela zwykłego dostawcę od partnera strategicznego. Elementy te mają kluczowe znaczenie dla sprawnego i udanego projektu, zwłaszcza gdy mamy do czynienia ze złożonością dużych komponentów.

Certyfikaty i systemy zarządzania jakością

Certyfikaty nie są tylko kawałkami papieru; są dowodem zaangażowania firmy w jakość, spójność i ciągłe doskonalenie. Dowodzą, że istnieje solidny system zarządzania każdym aspektem procesu produkcyjnego.

Linia bazowa ISO 9001

Każdy potencjalny partner powinien posiadać co najmniej certyfikat ISO 9001. Ten międzynarodowy standard gwarantuje, że firma posiada dobrze udokumentowany System Zarządzania Jakością (QMS). Oznacza to, że firma ma zdefiniowane procesy dotyczące wszystkiego, od wyceny i wprowadzania zamówień po identyfikowalność materiałów, kontrolę procesu, inspekcje i działania naprawcze. Jest to gwarancja, że firma nie robi tego przypadkowo, ale zgodnie z założeniami.

Certyfikaty branżowe

Jeśli Twój projekt dotyczy branży podlegającej regulacjom prawnym, poszukaj odpowiednich certyfikatów. Na przykład, AS9100 ma kluczowe znaczenie dla komponentów lotniczych, podczas gdy IATF 16949 jest standardem dla przemysłu motoryzacyjnego. Certyfikaty te pokazują, że partner rozumie rygorystyczną dokumentację, identyfikowalność i wymagania jakościowe specyficzne dla danej dziedziny. Mówią tym samym językiem zgodności i zarządzania ryzykiem, co Ty.

Ocena komunikacji i wsparcia projektu

W przypadku długiego i złożonego projektu obróbki dużych części, jasna i spójna komunikacja jest spoiwem, które trzyma wszystko razem.

Wartość dedykowanego kontaktu

Dowiedz się, jak zarządzają projektami. Czy będziesz mieć jeden punkt kontaktowy, taki jak dedykowany kierownik projektu lub inżynier? Posiadanie jednej osoby, która rozumie projekt od podszewki, jest nieocenione. Zapobiega to gubieniu się w tłumaczeniach między działami i zapewnia terminowe, dokładne aktualizacje. Jest to podstawowa część naszej filozofii w PTSMAKE; chcemy, aby proces był prosty i przejrzysty dla naszych klientów.

Czas realizacji i przejrzystość

Należy uważać na partnerów, którzy obiecują nierealistycznie szybki czas realizacji dużych części. Wiarygodny partner przedstawi szczegółowy i realistyczny harmonogram projektu, który uwzględnia zakup materiałów, programowanie, konfigurację maszyny, czas obróbki, procesy wykończeniowe i kontrolę jakości. Poproś o przedstawienie harmonogramu produkcji. Przejrzystość jest tutaj oznaką doświadczonego i godnego zaufania partnera.

Prosta matryca oceny może pomóc w obiektywnym porównaniu potencjalnych partnerów:

| Kryterium | Na co zwrócić uwagę | Czerwone flagi |

|---|---|---|

| Doświadczenie | Studia przypadków części o podobnym rozmiarze/materiale | Niejasne odpowiedzi, brak odpowiednich przykładów |

| Sprzęt | Wielkoformatowe 5-osiowe CNC, współrzędnościowe maszyny pomiarowe, suwnice | Przestarzałe maszyny, brak narzędzi inspekcyjnych |

| Certyfikaty | ISO 9001, AS9100 (jeśli dotyczy) | Brak certyfikatów, bałagan na hali produkcyjnej |

| Komunikacja | Dedykowany kierownik projektu, przejrzyste aktualizacje | Powolne odpowiedzi, wiele kontaktów |

Wybór odpowiedniego partnera do obróbki CNC dużych części wykracza poza sam rozmiar maszyny. Wymaga on dokładnej analizy rzeczywistego doświadczenia, sprzętu pomocniczego, systemów jakości i protokołów komunikacyjnych. Dogłębna ocena tych kluczowych kryteriów zapewnia znalezienie niezawodnego partnera zdolnego do sprostania wyjątkowym wyzwaniom związanym z projektami na dużą skalę. Taka staranność z góry jest najlepszym sposobem na zagwarantowanie, że złożone komponenty zostaną dostarczone na czas i zgodnie z dokładnymi specyfikacjami.

Studia przypadków: Historie sukcesu w obróbce CNC dużych części?

Czy zastanawiałeś się kiedyś, jak teoretyczna precyzja przekłada się na rzeczywisty sukces w przypadku masywnych komponentów? A może miałeś do czynienia z projektem, w którym sama skala zdawała się przeczyć wymaganej dokładności?

Historie sukcesu w dziedzinie obróbki CNC dużych części pokazują, jak eksperci pokonują złożone wyzwania, takie jak stabilność materiału i wąskie tolerancje na masową skalę. Te rzeczywiste przykłady, od przemysłu lotniczego po energetyczny, pokazują namacalne wyniki, od skrócenia czasu montażu po zwiększoną wydajność komponentów, udowadniając wartość planowania strategicznego.

Teoria to jedno, ale wykonanie to miejsce, w którym pojawiają się prawdziwe wyzwania związane z obróbką CNC dużych części. Obserwowanie, jak te wyzwania są rozwiązywane w praktyce, dostarcza najcenniejszych lekcji. W naszej pracy w PTSMAKE współpracowaliśmy z klientami przy projektach, w których sukces zależał od pokonania ogromnych przeszkód technicznych. Przyjrzyjmy się kilku przykładom.

Wyzwanie: Bezkompromisowe tolerancje w przemyśle lotniczym i kosmicznym

Klient z branży lotniczej zwrócił się do nas z projektem żebra konstrukcyjnego skrzydła wykonanego z dużego kęsa aluminium 7075. Część miała ponad 3 metry długości, cienkie ścianki i głębokie kieszenie. Głównym wyzwaniem było zapobieganie wypaczaniu się materiału podczas obróbki i utrzymanie ścisłych tolerancji geometrycznych wymaganych do montażu samolotu. Sam surowiec stanowił znaczną inwestycję, więc nie było miejsca na błędy.

Nasze rozwiązanie: Wieloetapowa strategia obróbki

Opracowaliśmy kompleksową strategię, która wykraczała poza samo programowanie ścieżki narzędzia. Po pierwsze, wykorzystaliśmy 5-osiowe centrum obróbcze, aby zminimalizować liczbę ustawień, ponieważ każde ponowne mocowanie wprowadza potencjalny błąd. Rdzeniem naszego rozwiązania był wieloetapowy proces obróbki. Zaczęliśmy od fazy obróbki zgrubnej, aby usunąć większość materiału, pozostawiając spójną warstwę. Następnie część została poddana kontrolowanej obróbce cieplnej zmniejszającej naprężenia. Ten etap był kluczowy dla stabilizacji materiału. Po ustabilizowaniu wykonaliśmy półwykańczające i końcowe przejścia wykończeniowe za pomocą szybkich narzędzi, aby osiągnąć wymagane wykończenie powierzchni i dokładność wymiarową. Zaprojektowaliśmy również i zbudowaliśmy niestandardowe uchwyty z wieloma punktami podparcia, aby zapobiec wibracjom i ugięciom podczas obróbki. Maszyna dokładność objętościowa10 został skalibrowany specjalnie do tego zadania, aby zapewnić precyzję w całym zakresie ruchu.

| Aspekt | Początkowe wyzwanie | Wdrożone rozwiązanie |

|---|---|---|

| Stabilność materiału | Wysokie ryzyko wypaczenia w przypadku aluminium 7075 | Obróbka wieloetapowa z odprężaniem pośrednim |

| Kontrola tolerancji | Ścisłe GD&T na długości 3 metrów | Obróbka 5-osiowa, niestandardowe mocowanie, sondowanie w trakcie procesu |

| Ryzyko procesowe | Wysoki koszt złomu materiałowego | Szczegółowa symulacja i weryfikacja przed obróbką |

W rezultacie powstał komponent, który doskonale spełniał wszystkie specyfikacje. Został on płynnie zintegrowany z zespołem klienta, skracając czas montażu i zapewniając integralność strukturalną zespołu skrzydła.

Sukces w produkcji dużych części nie ogranicza się do przemysłu lotniczego. Zasady skrupulatnego planowania i kontroli procesu mają zastosowanie we wszystkich branżach, od maszyn przemysłowych po narzędzia motoryzacyjne. Każdy sektor niesie ze sobą unikalny zestaw wyzwań materiałowych i geometrycznych.

Wyzwanie: Precyzja i stabilność dla dużej bazy maszynowej

Inny pamiętny projekt obejmował produkcję dużej podstawy maszyny dla firmy produkującej sprzęt półprzewodnikowy. Komponent był masywnym odlewem z żeliwa szarego, służącym jako podstawa dla wysoce precyzyjnego systemu litograficznego. Kluczowymi wymaganiami były wyjątkowa płaskość górnej powierzchni (z dokładnością do kilku mikronów na przestrzeni 2 metrów) oraz równoległość między wieloma punktami montażowymi. Sama waga i rozmiar obrabianego przedmiotu sprawiały, że obsługa i obróbka były niezwykle trudne.

Nasze podejście: Połączenie technologii i kontroli procesu

W tym celu wykorzystaliśmy jedną z naszych dużych frezarek bramowych. Pierwszym krokiem było stworzenie szczegółowego planu podnoszenia i zabezpieczania przedmiotu obrabianego na łożu maszyny bez wprowadzania jakichkolwiek naprężeń lub zniekształceń. Użyliśmy trackerów laserowych, aby zweryfikować początkową konfigurację i wyrównanie przed wykonaniem pierwszego cięcia. Sam proces obróbki został starannie zaplanowany, aby zarządzać rozszerzalnością cieplną. Zastosowaliśmy chłodzenie przez wrzeciono, aby utrzymać stabilną temperaturę w strefie cięcia. Po wyfrezowaniu pierwotnych powierzchni, część pozostawiono na 24 godziny do normalizacji na maszynie, zanim wykonaliśmy ostatnie, lekkie przejścia wykańczające. Takie cierpliwe podejście zapewniło stabilność materiału i wierność ostatecznej geometrii.

| Metryczny | Cel projektu | Osiągnięty wynik |

|---|---|---|

| Płaskość powierzchni | < 10 µm na długości 2000 mm | 7 µm na 2000 mm |

| Równoległość | < 15 µm między płaszczyznami montażowymi | 11 µm między płaszczyznami montażowymi |

| Czas realizacji produkcji | 6 tygodni | 5,5 tygodnia |

Rezultatem była podstawa maszyny, która przekroczyła rygorystyczne specyfikacje klienta. Ta precyzja na poziomie fundamentalnym miała kluczowe znaczenie dla ogólnej dokładności ich sprzętu, umożliwiając im produkcję mikroukładów nowej generacji. Udowodniło to, że w przypadku obróbki CNC dużych części, cierpliwość i proces są tak samo ważne, jak moc samej maszyny.

Te studia przypadków pokazują, że sukces w obróbce CNC dużych części to coś więcej niż tylko posiadanie dużego sprzętu. Chodzi o holistyczne podejście, które łączy planowanie strategiczne, materiałoznawstwo, zaawansowaną technologię i głęboką wiedzę specjalistyczną. Od komponentów lotniczych wymagających minimalnej wagi i maksymalnej wytrzymałości po ogromne bazy przemysłowe wymagające absolutnej stabilności, właściwy partner przekształca złożone wyzwania w namacalne wyniki. Ostatecznie zapewnia to wartość w postaci lepszej wydajności, niezawodności i szybszej integracji z produktem końcowym.

Uzyskaj wycenę obróbki CNC dużych części z PTSMAKE już dziś!

Gotowy, aby osiągnąć niezrównaną precyzję i niezawodność obróbki CNC dużych części? Podejmij współpracę z PTSMAKE - ekspertem w dziedzinie produkcji precyzyjnej nowej generacji. Skontaktuj się z nami już teraz, aby uzyskać szybką, dostosowaną do potrzeb wycenę i dowiedzieć się, w jaki sposób pomagamy usprawnić produkcję, zmniejszyć opóźnienia i zagwarantować najwyższą jakość.

Dowiedz się, w jaki sposób ten kluczowy wskaźnik zapewnia precyzję w całej objętości roboczej dużej obrabiarki. ↩

Zrozumienie, w jaki sposób ta siła wewnętrzna wpływa na precyzję obróbki i stabilność części. ↩

Zapoznaj się z metrologią, nauką o pomiarach, aby zobaczyć, w jaki sposób leży ona u podstaw precyzyjnej produkcji. ↩

Dowiedz się, w jaki sposób ta właściwość materiału wpływa na ryzyko odkształceń i dlaczego ma ona kluczowe znaczenie przy wyborze materiału. ↩

Poznaj zasady ruchu maszyn, aby lepiej zoptymalizować swoje projekty pod kątem możliwości produkcji. ↩

Zrozum naukę o pomiarach i ich wpływie na precyzję i niezawodność części obrabianych CNC. ↩

Dowiedz się, dlaczego właściwy dobór materiałów ma kluczowe znaczenie dla ochrony cennych komponentów podczas transportu. ↩

Dowiedz się, jak ta kluczowa zasada rachunkowości wpływa na wycenę obróbki i planowanie budżetu projektu. ↩

Kliknij, aby zrozumieć, w jaki sposób ta cecha obrabiarki bezpośrednio wpływa na precyzję i jakość obrabianych dużych części. ↩

Zrozum, dlaczego ten czynnik ma kluczowe znaczenie dla zapewnienia precyzji na całej powierzchni dużych komponentów. ↩