Szukasz niezawodnego producenta odlewów aluminiowych, ale rynek jest zalany dostawcami, którzy obiecują precyzję, ale zapewniają niespójną jakość, opóźnione terminy i słabą komunikację, która pozostawia Twoje projekty w zawieszeniu.

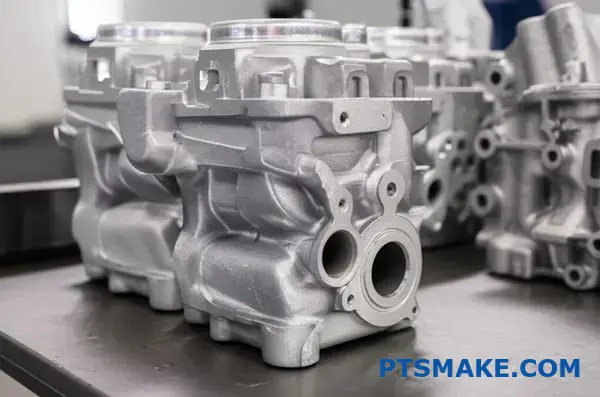

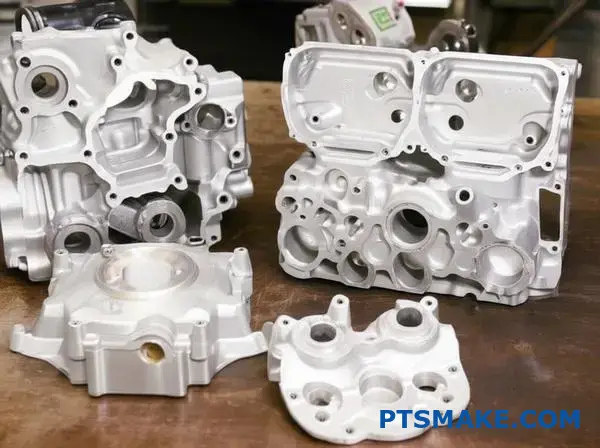

PTSMAKE specjalizuje się w niestandardowych odlewach aluminiowych z wykorzystaniem zaawansowanych procesów wysokociśnieniowych i niskociśnieniowych, dostarczając precyzyjne części od prototypu do pełnej produkcji dla przemysłu lotniczego, motoryzacyjnego i elektronicznego.

Wybór odpowiedniego partnera odlewniczego to coś więcej niż porównywanie ofert. Sukces projektu zależy od zrozumienia procesów odlewania, wyboru stopu, standardów jakości i procesów produkcyjnych. Niniejszy przewodnik obejmuje niezbędną wiedzę potrzebną do podejmowania świadomych decyzji i unikania kosztownych błędów produkcyjnych.

Jakie są główne kategorie procesów odlewania aluminium?

Wybór odpowiedniego procesu odlewania aluminium ma kluczowe znaczenie. Decyzja ta ma wpływ na koszty, szybkość produkcji i jakość części. Pomyśl o tym jak o mapie z dwiema głównymi trasami.

Jedna metoda wykorzystuje formy, które są niszczone po jednym użyciu. Drugi sposób wykorzystuje trwałe formy wielokrotnego użytku do produkcji wielkoseryjnej. Każda z nich ma wyjątkowe zalety.

Główne rodziny castingowe

Zrozumienie tych podstawowych rodzin jest pierwszym krokiem. Pomaga to znacznie zawęzić dostępne opcje.

| Rodzina procesów | Typ formy | Typowy przypadek użycia |

|---|---|---|

| Odlewanie w piasku | Expendable (Sand) | Duże części, prototypy |

| Odlewanie ciśnieniowe | Trwałe (stal) | Złożone części o dużej objętości |

| Odlewanie inwestycyjne | Zużywalny (ceramiczny) | Skomplikowane, precyzyjne części |

Ta mapa upraszcza złożony krajobraz produkcyjny.

Podstawowa różnica polega na materiale formy i jej żywotności. Ten jeden czynnik tworzy dwie odrębne kategorie odlewów aluminiowych.

Odlewanie form zużywalnych

W tych procesach forma jest tworzona dla pojedynczego odlewu. Jest ona rozbijana w celu odzyskania gotowej części. Odlewanie piaskowe i odlewanie inwestycyjne należą do tej grupy.

Odlewanie piaskowe wykorzystuje formę wykonaną ze sprasowanego piasku. Świetnie nadaje się do dużych komponentów i prototypów. Forma przepuszczalność1 umożliwia ucieczkę gazów, co ma kluczowe znaczenie.

Odlewanie inwestycyjne lub odlewanie metodą traconego wosku wykorzystuje formę ceramiczną. Oferuje doskonałe wykończenie powierzchni i jest idealny do bardzo złożonych kształtów.

Stałe odlewanie form

W tym przypadku formy są zazwyczaj obrabiane ze stali. Są one używane przez tysiące cykli, dzięki czemu są opłacalne w produkcji masowej.

Najpopularniejszym przykładem jest odlewanie ciśnieniowe. Polega ono na wtłaczaniu stopionego aluminium do wnęki formy pod ciśnieniem. Pozwala to uzyskać części o doskonałej dokładności wymiarowej.

Poniższa tabela przedstawia podstawowe mechanizmy dla każdego z nich.

| Proces odlewania | Główny mechanizm | Kluczowa zaleta |

|---|---|---|

| Odlewanie w piasku | Zasilanie grawitacyjne do formy piaskowej | Niski koszt oprzyrządowania, duże części |

| Odlewanie inwestycyjne | Stopiony metal wlany do ceramicznej skorupy | Wysoka złożoność, drobne szczegóły |

| Odlewanie ciśnieniowe | Wtrysk pod wysokim ciśnieniem do stalowej matrycy | Szybkie cykle, wysoka precyzja |

| Stała forma | Podawany grawitacyjnie do stalowej formy | Lepsze wykończenie niż odlewanie piaskowe |

Odlewanie aluminium jest podzielone na metody form zużywalnych i stałych. Pierwsza z nich jest przeznaczona dla mniejszych ilości i złożonych projektów. Druga jest przeznaczona do produkcji wielkoseryjnej, w której koszty oprzyrządowania można rozłożyć na wiele części, co jest podstawową usługą w PTSMAKE.

W jaki sposób stopy aluminium są oznaczane i praktycznie grupowane do odlewania?

Zrozumienie oznaczeń stopów aluminium ma kluczowe znaczenie. To nie tylko losowy zestaw liczb. To kod, który informuje o rodzinie i składzie stopu. System ten, ustanowiony przez The Aluminum Association, pomaga nam wybrać odpowiedni materiał.

Typowy format to AXXX.X. Pierwsza cyfra ujawnia podstawowy pierwiastek stopowy. Jest to najważniejsza wskazówka dotycząca jego właściwości. Dla każdego zaangażowanego w odlew aluminiowy, opanowanie tego systemu ma fundamentalne znaczenie.

Główne grupy stopów

Oto krótkie zestawienie głównych serii stopów odlewniczych:

| Seria | Główne pierwiastki stopowe |

|---|---|

| 1xx.x | 99.00% Minimum aluminium |

| 2xx.x | Miedź (Cu) |

| 3xx.x | Krzem (Si) + miedź (Cu) i/lub magnez (Mg) |

| 4xx.x | Krzem (Si) |

| 5xx.x | Magnez (Mg) |

| 7xx.x | Cynk (Zn) |

| 8xx.x | Cyna (Sn) |

Ta prosta tabela jest punktem wyjścia do wyboru materiału.

Dekodowanie systemu oznaczeń

Przyjrzyjmy się bliżej systemowi AXXX.X. Pierwsza cyfra, jak widzieliśmy, identyfikuje główną grupę stopów. Druga i trzecia cyfra identyfikują konkretny stop w ramach tej grupy. Są to zasadniczo arbitralne liczby przypisane do unikalnych kompozycji.

Ważna jest również cyfra po przecinku dziesiętnym. ".0" oznacza ostateczny odlew, podczas gdy ".1" lub ".2" oznacza wlewek z określonymi limitami składu. To rozróżnienie jest kluczowe dla odlewni. Przedrostek "A" przed liczbami oznacza niewielką modyfikację oryginalnego składu stopu.

Praktyczne grupy do odlewania

W naszych projektach w PTSMAKE grupujemy stopy według potrzeb aplikacji. Na przykład, seria 3xx.x jest koniem pociągowym odlewnictwa ciśnieniowego. A380 to najlepszy wybór ze względu na doskonałą równowagę między odlewalnością, właściwościami mechanicznymi i kosztami. Można go znaleźć we wszystkim, od bloków silnika po obudowy elektroniczne.

A356, kolejny stop z serii 3xx.x, jest popularny do odlewania w formach piaskowych i stałych. Oferuje doskonałą odporność na korozję i spawalność, dzięki czemu idealnie nadaje się do produkcji części lotniczych i motoryzacyjnych. Seria 5xx.x, głównie stop z magnezem, zapewnia doskonałą odporność na korozję, szczególnie w środowisku morskim. Krzem zawarty w serii 3xx.x pomaga stworzyć eutektyka2 mikrostruktura, która poprawia płynność odlewania.

| Stop | Seria | Wspólna metoda odlewania | Kluczowe cechy charakterystyczne |

|---|---|---|---|

| A380 | 3xx.x | Odlewanie ciśnieniowe | Doskonała płynność, szczelność, dobra wytrzymałość |

| A356 | 3xx.x | Piasek, trwała forma | Wysoka wytrzymałość, dobra odporność na korozję, spawalność |

| 518 | 5xx.x | Odlewanie ciśnieniowe | Doskonała odporność na korozję, dobre wykończenie |

| 6061 | 6xx.x | Kute (czasami odlewane) | Dobra wytrzymałość, spawalność, skrawalność |

Chociaż 6061 jest głównie stopem kutym, jego właściwości czynią go znanym punktem odniesienia dla inżynierów.

System oznaczeń to mapa drogowa. Prowadzi inżynierów i producentów do głównych składników stopu i prawdopodobnej wydajności. Kod ten upraszcza wybór materiału, zapewniając, że końcowa część spełnia wszystkie specyfikacje projektu, od wytrzymałości po odporność na korozję.

W jaki sposób skład stopu aluminium wpływa na jego praktyczne właściwości odlewnicze?

Elementy stopowe to dźwignie, które pociągamy. Dostrajają one zachowanie stopu aluminium. Najczęściej stosowane są krzem, miedź i magnez. Każdy z nich zmienia zasady gry.

Mają one bezpośredni wpływ na to, jak metal płynie i stygnie. Decyduje to o właściwościach końcowej części.

Rola krzemu (Si)

Krzem to przyjaciel numer jeden, jeśli chodzi o odlewalność. Znacząco poprawia płynność. Pomaga to stopionemu metalowi wypełnić skomplikowane detale formy. Zmniejsza również skurcz krzepnięcia.

Wpływ miedzi (Cu) i magnezu (Mg)

Miedź i magnez są dodawane w celu zwiększenia wytrzymałości. Umożliwiają one obróbkę cieplną stopu. Proces ten znacznie zwiększa twardość i wydajność mechaniczną. Kompromisem może być zmniejszona plastyczność.

| Element stopowy | Główny wpływ na odlewanie | Kluczowe korzyści |

|---|---|---|

| Krzem (Si) | Zwiększa płynność | Odlewność |

| Miedź (Cu) | Poprawia wytrzymałość | Wydajność |

| Magnez (Mg) | Umożliwia obróbkę cieplną | Twardość |

Wybór odpowiedniego stopu to zadanie wymagające zachowania równowagi. Nie chodzi tylko o właściwości końcowe. Chodzi o to, jak te właściwości są osiągane w procesie produkcyjnym. Jest to rozmowa, którą codziennie prowadzimy z klientami PTSMAKE.

Zrozumienie interakcji między elementami

Magia dzieje się, gdy elementy są łączone. Krzem poprawia płynność, ale dodanie miedzi może zwiększyć ryzyko rozerwania na gorąco. Jest to pękanie, które pojawia się, gdy odlew stygnie i kurczy się. Stop staje się kruchy w określonym zakresie temperatur.

Magnez współpracuje z krzemem, tworząc krzemek magnezu. Związek ten ma kluczowe znaczenie dla utwardzania starzeniowego podczas obróbki cieplnej. Jednak niewłaściwy dobór proporcji może powodować problemy. Z naszego doświadczenia wynika, że zbyt duża ilość magnezu sprawia, że stop jest powolny i podatny na defekty.

Szerszy zakres krzepnięcia3 często oznacza większe ryzyko. Część dłużej pozostaje w stanie papkowatym. Zwiększa to podatność na porowatość i rozdarcia.

Wybór parametrów procesu

Skład stopu dyktuje nasz proces. Stop o wysokiej zawartości miedzi wymaga starannie kontrolowanego tempa chłodzenia. Minimalizuje to naprężenia termiczne. Stop zaprojektowany z myślą o wysokiej płynności pozwala na cieńsze ścianki w ostatecznym projekcie części. Jest to klucz do udanych projektów odlewania aluminium.

Nasi inżynierowie procesu dostosowują parametry w oparciu o te chemiczne odciski palców. Zapewnia to zgodność ze specyfikacjami za każdym razem.

| Cecha stopu | Uwzględnienie procesu |

|---|---|

| Wysoka płynność (Si) | Umożliwia tworzenie złożonych, cienkościennych konstrukcji |

| Wysoka wytrzymałość (Cu) | Wymaga kontrolowanego tempa chłodzenia |

| Podatność na obróbkę cieplną (Mg) | Wymaga specjalnej obróbki termicznej |

| Szerokie zestalenie | Wymaga starannego projektowania bramek i pionów |

Pierwiastki stopowe, takie jak krzem, miedź i magnez, zasadniczo definiują zachowanie stopu aluminium podczas odlewania. Kontrolują wszystko, od płynności i krzepnięcia po reakcję na obróbkę cieplną. Opanowanie tych zależności jest niezbędne do wyboru optymalnych parametrów procesu i uzyskania wysokiej jakości części.

Jak wybrać odpowiedni proces odlewania dla swoich części?

Wybór procesu odlewania może wydawać się skomplikowany. W PTSMAKE upraszczamy to, korzystając z matrycy decyzyjnej. Narzędzie to pomaga nam skupić się na tym, co naprawdę ma znaczenie dla danego projektu.

Jest to ustrukturyzowany sposób porównywania opcji. Oceny dokonujemy na podstawie pięciu kluczowych czynników. Gwarantuje to, że ostateczny wybór będzie idealnie dopasowany do Twoich celów.

Kluczowe czynniki praktyczne

Matryca decyzyjna zapewnia przejrzystość. Równoważy potrzeby techniczne z celami biznesowymi, prowadząc do najlepiej dopasowanej metody produkcji.

| Czynnik | Kluczowe aspekty |

|---|---|

| Wielkość produkcji | Ile części będzie potrzebnych w całym okresie eksploatacji produktu? |

| Złożoność części | Jak skomplikowane są cechy i geometria projektu? |

| Wymagane tolerancje | Jaki poziom dokładności wymiarowej jest wymagany? |

| Wykończenie powierzchni | Jakie są wymagania estetyczne lub funkcjonalne dotyczące powierzchni? |

| Koszt docelowy | Jaki jest budżet na narzędzia i ostateczna cena za część? |

Zastosowanie ram: Przykład ze świata rzeczywistego

Zastosujmy tę matrycę do typowego scenariusza. Musimy wybrać między odlewaniem ciśnieniowym a odlewaniem piaskowym dla nowej aluminiowej obudowy.

Ta część wymaga wysokiej precyzji i gładkiego wykończenia. Będzie produkowana w dużych ilościach, przekraczających 50 000 sztuk rocznie.

W przypadku produkcji wielkoseryjnej wydajność odlewania ciśnieniowego jest główną zaletą. Wysoki początkowy koszt oprzyrządowania rozkłada się na wiele części. Dzięki temu koszt pojedynczej części jest bardzo niski.

Wyższa początkowa inwestycja w odlewanie ciśnieniowe jest równoważona przez niższy koszt jednostkowy, koncepcja znana jako amortyzacja narzędzi4.

Odlewanie piaskowe, ze względu na niższe koszty oprzyrządowania, lepiej nadaje się do prototypów lub małych serii.

Porównanie procesów dla obudowy aluminiowej

Poniższa tabela przedstawia bezpośrednie porównanie w oparciu o nasze kluczowe czynniki. W przypadku tej konkretnej, precyzyjnej części o dużej objętości, odlewanie ciśnieniowe jest zdecydowanym zwycięzcą.

| Czynnik | Odlewanie ciśnieniowe | Odlewanie w piasku |

|---|---|---|

| Wielkość produkcji | Doskonały (ponad 50 000 jednostek) | Słaby (lepszy dla < 1 000 jednostek) |

| Złożoność części | Doskonały (cienkie ścianki, drobne szczegóły) | Fair (wymagane grubsze sekcje) |

| Tolerancje | Doskonały (zwarty, spójny) | Słaby (luźny, mniej powtarzalny) |

| Wykończenie powierzchni | Doskonały (gładki, gotowy do malowania) | Słaby (wymaga dodatkowego wykończenia) |

| Koszt docelowy | Doskonały (niski koszt jednostkowy) | Słaby (wysoki koszt jednostkowy przy dużej ilości) |

Korzystanie z matrycy decyzyjnej eliminuje zgadywanie. Zapewnia ona opartą na danych podstawę wyboru, równoważąc koszty, jakość i objętość. Zapewnia to wybór najbardziej efektywnego i ekonomicznego procesu odlewania dla konkretnych wymagań części.

Co definiuje ‘dobry’ odlew poza kontrolą wizualną?

Poza nieskazitelną powierzchnią, dobry odlew jest definiowany przez dane. Skupiamy się na wskaźnikach Critical-to-Quality (CTQ). Są to mierzalne cechy, które gwarantują wydajność.

Przekładają oni potrzeby projektowe na nasze cele produkcyjne. Gwarantuje to, że końcowa część będzie doskonale funkcjonować w warunkach rzeczywistego obciążenia.

Kluczowe wskaźniki wydajności

Sprawdzamy wytrzymałość, dokładność i integralność. Liczby te opowiadają prawdziwą historię jakości odlewu. Nie są one subiektywne.

| Metryczny | Dlaczego jest to krytyczne |

|---|---|

| Właściwości mechaniczne | Odporność na siły operacyjne |

| Dokładność wymiarowa | Zapewnia idealne dopasowanie i funkcjonalność |

| Szczelność | Zapobiega wyciekom w szczelnych systemach |

Głębsze zanurzenie w CTQ

Każde zastosowanie stawia przed częścią unikalne wymagania. Ładny odlew, który zawodzi pod ciśnieniem, jest bezużyteczny. Właśnie dlatego mapujemy CTQ bezpośrednio do wymagań klienta.

W przypadku części zawierających płyny lub gazy najważniejsza jest szczelność ciśnieniowa. Nawet mikroskopijna porowatość może prowadzić do awarii. Widzimy to często w komponentach hydraulicznych.

Wykończenie powierzchni i funkcjonalność

Wykończenie powierzchni, mierzone jako Ra, jest kolejnym krytycznym parametrem. Nie chodzi tylko o estetykę. Określone wykończenie jest często wymagane do uszczelnienia powierzchni. Może również zmniejszyć tarcie w ruchomych częściach.

Dopasowanie wskaźników do stresu

Odlew aluminiowy do samochodowej turbosprężarki ma inne potrzeby niż odlew do obudowy urządzenia medycznego. Jeden wymaga stabilności termicznej i szczelności ciśnieniowej. Drugi wymaga wysokiej jakości wykończenia powierzchni do sterylizacji. Materiał wytrzymałość na rozciąganie5 jest często kluczowym CTQ. W PTSMAKE pomagamy zdefiniować i osiągnąć te cele.

| Przykład zastosowania | Najbardziej krytyczne CTQ | Powód znaczenia |

|---|---|---|

| Korpus zaworu hydraulicznego | Szczelność | Musi zawierać płyn pod wysokim ciśnieniem bez wycieków. |

| Część konstrukcyjna dla przemysłu lotniczego | Wytrzymałość mechaniczna | Musi wytrzymywać znaczne obciążenia bez deformacji lub awarii. |

| Obudowa elektroniczna | Tolerancja wymiarów | Musi idealnie pasować do PCB i innych komponentów. |

Metryki Critical-to-Quality przekształcają intencje projektowe w namacalne, weryfikowalne specyfikacje. Są one prawdziwym językiem jakości, zapewniając, że część działa dokładnie tak, jak jest to wymagane w jej ostatecznym zastosowaniu, od dopasowania do funkcji pod obciążeniem.

W jaki sposób typowe wady odlewów aluminiowych są systematycznie klasyfikowane i identyfikowane?

Pogrupujmy typowe wady odlewów aluminiowych. Pomoże nam to szybko znaleźć pierwotną przyczynę. Sortujemy je według wyglądu i przyczyny.

Grupowanie według wyglądu i przyczyny

Ta metoda upraszcza diagnozę. Możemy podzielić defekty na rodziny. Obejmują one porowatość, pęknięcia i niedoskonałości powierzchni. Każda z nich ma odrębną sygnaturę wizualną.

Oto krótki przewodnik:

| Typ wady | Wskazówka wizualna |

|---|---|

| Kurczliwość Porowatość | Postrzępione, kanciaste puste przestrzenie |

| Porowatość gazu | Gładkie, kuliste bąbelki |

| Gorące łzy | Poszarpane, rozgałęziające się pęknięcia |

Rozpoznanie tych znaków na castingu jest pierwszym krokiem. Kieruje on całym naszym podejściem do rozwiązywania problemów.

Kontrola wzrokowa to dopiero początek. Zrozumienie pierwotnej przyczyny jest kluczem do trwałej naprawy. Każdy defekt opowiada historię o procesie odlewania aluminium.

Głębsze kopanie: Od wskazówek wizualnych do przyczyn źródłowych

Porowatość: Skurcz a gaz

Porowatość skurczowa powstaje w wyniku słabego podawania podczas krzepnięcia. Tworzy to postrzępione puste przestrzenie. Natomiast porowatość gazowa to uwięziony wodór. Powoduje to powstawanie gładkich, okrągłych pęcherzyków. To rozróżnienie ma kluczowe znaczenie dla kontroli procesu.

Czasami wady są wewnętrzne. Kontrola wzrokowa nie wystarczy. Konieczne może być przekrojenie części w celu analiza metalograficzna6. Proces ten ujawnia wewnętrzną strukturę wady. Opowiada nam pełną historię jej powstawania.

Pęknięcia i wady powierzchniowe

Gorące pęknięcia to pęknięcia powstające w wysokich temperaturach w wyniku naprężeń termicznych. Zimne zamknięcia i błędne uruchomienia są inne. Występują, gdy stopiony metal źle płynie. Lub gdy krzepnie zbyt wcześnie. Pojawiają się jako linie lub niekompletne sekcje na powierzchni.

| Cecha | Gorące łzy | Zimne wyłączniki |

|---|---|---|

| Przyczyna | Naprężenia termiczne podczas chłodzenia | Przedwczesne krzepnięcie |

| Wygląd | Nieregularne, rozgałęziające się pęknięcia | Wyraźna linia lub szew |

| Lokalizacja | Obszary o wysokim poziomie stresu | Gdzie spotykają się dwa strumienie metalu |

W PTSMAKE nie tylko identyfikujemy usterki. Analizujemy ich pierwotną przyczynę, aby zapobiec ich ponownemu wystąpieniu. Dzięki temu każdy komponent spełnia najwyższe standardy jakości.

Klasyfikacja usterek według ich wyglądu i przyczyny źródłowej ma zasadnicze znaczenie. To systematyczne podejście pozwala na ukierunkowane rozwiązania. Zapewnia stałą jakość każdego odlewu aluminiowego, od identyfikacji porowatości po analizę gorących łez.

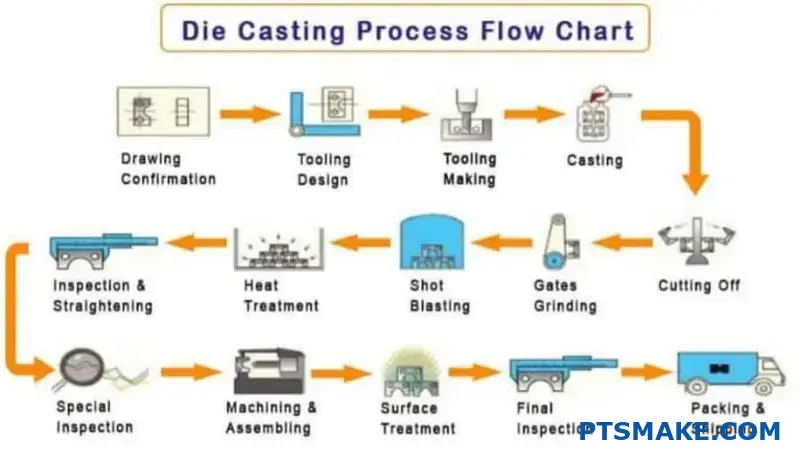

Jaki jest typowy przepływ pracy na linii produkcyjnej odlewów aluminiowych?

Linia produkcyjna odlewów aluminiowych to systematyczna podróż. Przekształca surowy aluminiowy wlewek w precyzyjny, gotowy komponent. Każdy krok jest krytyczny.

Od początku do końca, proces wymaga kontroli. Każda faza opiera się na poprzedniej. Niewielki błąd na wczesnym etapie może spowodować poważne wady w późniejszym czasie.

Kluczowe etapy produkcji

Oto uproszczony podział przepływu pracy. Przeanalizujemy każdy z tych etapów bardziej szczegółowo.

| Etap | Kluczowa aktywność | Cel |

|---|---|---|

| 1. Przygotowanie | Odbiór i topienie wlewków | Konwersja stałego surowca do postaci płynnej. |

| 2. Odlewanie | Wylewanie i krzepnięcie | Uformuj stopiony metal w pożądany kształt. |

| 3. Wykończenie | Czyszczenie i inspekcja | Przygotowanie części do ostatecznego zastosowania. |

Ten ustrukturyzowany przepływ zapewnia spójność i jakość.

Podział krok po kroku

Przyjrzyjmy się bliżej każdej fazie procesu odlewania aluminium. Zrozumienie tych szczegółów jest kluczem do zarządzania produkcją i zapewnienia jakości części.

1. Materiał i topienie

Wszystko zaczyna się od odbioru wlewków. Weryfikujemy certyfikat materiału, aby upewnić się, że spełnia on specyfikacje projektu. Wlewki są następnie topione w piecu i utrzymywane w ściśle określonej temperaturze.

2. Obróbka metalu

Ten krok nie podlega negocjacjom w przypadku części wysokiej jakości. Stopione aluminium musi zostać poddane obróbce w celu usunięcia zanieczyszczeń i rozpuszczonych gazów. Proces taki jak odgazowanie7 ma zasadnicze znaczenie dla zapobiegania porowatości, która może zagrozić integralności strukturalnej części końcowej.

3. Odlewanie i chłodzenie

Obrobiony metal jest następnie przenoszony do maszyny odlewniczej. Jest on wtryskiwany lub wlewany do gniazda formy. Kontrolowane chłodzenie ma kluczowe znaczenie. Ta faza określa ostateczną strukturę ziarna i właściwości mechaniczne części.

4. Przetwarzanie po odlewie

Po zestaleniu część jest usuwana z formy. Jest to często nazywane wytrząsaniem lub ekstrakcją. Bramki i piony, które są kanałami dla stopionego metalu, są usuwane.

5. Wykończenie i kontrola

Na koniec surowy odlew przechodzi przez etapy wykańczania. Może to obejmować gratowanie w celu usunięcia ostrych krawędzi lub śrutowanie w celu uzyskania jednolitego wykończenia powierzchni.

| Proces wykańczania | Opis |

|---|---|

| Gratowanie | Ręczne lub automatyczne usuwanie zadziorów i ostrych krawędzi. |

| Śrutowanie | Napędzanie materiału ściernego w celu oczyszczenia i teksturowania powierzchni. |

| Obróbka skrawaniem | Tworzenie precyzyjnych elementów, takich jak otwory lub gwinty. |

Każda część przechodzi końcową kontrolę pod kątem dokładności wymiarowej i wad wizualnych przed zapakowaniem do wysyłki.

Proces odlewania aluminium jest wieloetapowy. Każdy etap, od topienia surowca do końcowej kontroli, jest skrupulatnie kontrolowany, aby zapewnić, że gotowa część spełnia rygorystyczne standardy jakości i specyfikacje klienta.

Jakie opcje wykończenia po odlewie są dostępne i dlaczego?

Surowy odlew rzadko jest produktem końcowym. Procesy po odlewaniu są niezbędne. Przekształcają one surową część w funkcjonalny, gotowy komponent.

Kroki te zapewniają, że część spełnia dokładne specyfikacje. Poprawiają również jej wygląd i trwałość. Zapoznajmy się z katalogiem typowych opcji dla Twojego projektu.

| Proces | Główny cel |

|---|---|

| Przycinanie | Usuń nadmiar materiału |

| Obróbka skrawaniem | Osiąganie wąskich tolerancji |

| Powłoka | Dodaj ochronę i kolor |

Gwarantuje to, że każdy szczegół, od wymiarów po wyczucie powierzchni, jest idealny.

Po odlaniu części wymagają udoskonalenia. Konkretne procesy zależą całkowicie od wymagań aplikacji końcowej. Dzielimy je na dwa główne typy: usuwanie materiału i obróbka powierzchni.

Usuwanie i przygotowanie materiału

Po pierwsze, musimy usunąć wszelkie niepożądane materiały pozostałe po procesie odlewania.

Przycinanie i szlifowanie

Jest to wstępny etap czyszczenia. Usuwamy wypływki, bramy i piony. Celem jest doprowadzenie części do jej podstawowego kształtu. Ten krok ma fundamentalne znaczenie dla wszystkich odlewów.

Śrutowanie

Śrutowanie czyści powierzchnię. Tworzy również jednolitą matową teksturę. Proces ten doskonale nadaje się do przygotowania części do malowania lub powlekania. Zapewnia lepszą przyczepność.

Osiągnięcie ostatecznej specyfikacji

Procesy te tworzą ostateczną formę i cechy.

Obróbka precyzyjna

Gdy projekt wymaga wąskich tolerancji, których odlew nie może osiągnąć, stosujemy obróbkę CNC. Ma to kluczowe znaczenie w przypadku elementów takich jak otwory gwintowane lub powierzchnie współpracujące. Określa ona ostateczną dokładność części. Często stosujemy tę metodę w przypadku wysokowydajnych komponentów odlewanych z aluminium.

Powłoki powierzchniowe

Powłoki zapewniają ochronę i poprawiają wygląd. Wybór pomiędzy anodowanie8 i malowanie proszkowe zależy od środowiska części i pożądanego wyglądu.

| Cecha | Anodowanie | Malowanie proszkowe |

|---|---|---|

| Materiał | Tylko aluminium | Większość metali |

| Ochrona | Doskonała odporność na korozję/zużycie | Dobra odporność na wióry |

| Zakończenie | Metaliczny połysk | Szeroki zakres kolorów/barw |

W PTSMAKE pomagamy wybrać optymalne wykończenie. Zapewnia to niezawodne działanie części przez cały przewidziany okres eksploatacji.

Wykończenie po odlewie nie jest czymś dodatkowym. Jest to krytyczna faza, która definiuje ostateczną precyzję, trwałość i wygląd części. Wybór odpowiedniej kombinacji procesów zapewnia, że komponent spełnia wszystkie wymagania funkcjonalne i estetyczne dla jego końcowego zastosowania.

Jak zbadać uszkodzenie pękniętego odlewu?

Gdy pojawi się pęknięcie, rozpoczyna się dochodzenie. To nie tylko wada, to wskazówka. Pierwszym krokiem jest przeprowadzenie analizy uszkodzeń. Należy ustalić, czy mamy do czynienia z pęknięciem mechanicznym czy pęknięciem spowodowanym wysoką temperaturą. Wyglądają one inaczej i mają bardzo różne przyczyny.

Rozróżnianie typów pęknięć

Gorące pęknięcia powstają podczas krzepnięcia. Pęknięcia mechaniczne występują po ostygnięciu odlewu. Znajomość tej różnicy jest kluczem do znalezienia pierwotnej przyczyny. To rozróżnienie kieruje całym dochodzeniem.

| Cecha | Gorąca łza | Pęknięcie mechaniczne |

|---|---|---|

| Wygląd | Poszarpana, rozgałęziona, utleniona powierzchnia | Czysty, ostry, mniej rozgałęziony |

| Lokalizacja | W gorących punktach, ostrych narożnikach | W pobliżu punktów naprężenia, trzpieni wyrzutnika |

| Czas | Podczas chłodzenia w formie | Po zestaleniu, podczas obsługi |

Badanie potencjalnych przyczyn

Po zidentyfikowaniu typu pęknięcia można kopać głębiej. Każdy typ ma swój własny zestaw prawdopodobnych winowajców. W tym miejscu kluczowe staje się doświadczenie w analizie części, tak jak robimy to w PTSMAKE.

Przyczyny powstawania gorących łez

Gorące rozdarcia są problemem na poziomie odlewni. Często są one związane z materiałem lub samym projektem formy. Nieprawidłowy skład stopu może powodować szeroki zakres krzepnięcia. Sprawia to, że materiał jest słaby i podatny na rozerwanie podczas krzepnięcia i kurczenia się.

Kolejnym ważnym czynnikiem jest ograniczenie formy. Jeśli konstrukcja formy uniemożliwia swobodne kurczenie się odlewu aluminiowego, powstają naprężenia. Naprężenie to powoduje rozerwanie słabego, półstałego metalu, co skutkuje rozerwaniem. Dlatego często widzimy je w pobliżu ostrych narożników wewnętrznych. Typowym objawem jest pęknięcie międzykrystaliczne9 ścieżka.

Mechaniczne przyczyny pęknięć

Pęknięcia mechaniczne powstają po zestaleniu się materiału. Występują, gdy siła zewnętrzna przekracza wytrzymałość materiału. Agresywne siły wypychania, źle ustawione sworznie wypychacza lub źle zaprojektowany system wypychania mogą spowodować pęknięcie idealnie dobrej części.

Uszkodzenia podczas przenoszenia są również powszechne. Upuszczenie, nieostrożne układanie w stosy lub niewłaściwe ustawienia obróbki mogą powodować pęknięcia. Czasami problem leży w obróbce cieplnej. Niewłaściwe hartowanie może powodować ogromne naprężenia wewnętrzne, które prowadzą do pęknięć.

| Typ pęknięcia | Potencjalna przyczyna | Obszar dochodzenia |

|---|---|---|

| Gorąca łza | Skład stopu | Spektrometria materiałów |

| Gorąca łza | Ograniczenie formy | Przegląd projektu formy |

| Pęknięcie mechaniczne | Siła wyrzutu | Kontrola systemu wyrzucania |

| Pęknięcie mechaniczne | Obsługa | Audyt procesu po formowaniu |

| Pęknięcie mechaniczne | Obróbka cieplna | Przegląd cyklu obróbki cieplnej |

Aby rozwiązać problem awarii odlewów, należy najpierw prawidłowo zidentyfikować rodzaj pęknięcia. Gorące pęknięcia wskazują na problemy z materiałem lub formą. Pęknięcia mechaniczne sugerują problemy z wyrzucaniem, obsługą lub obróbką cieplną. To rozróżnienie jest podstawą skutecznej analizy awarii.

Współpraca z PTSMAKE przy następnym projekcie odlewania aluminium

Szukasz niezawodnego rozwiązania do odlewania aluminium? Zaufaj doświadczeniu i zaangażowaniu PTSMAKE w jakość. Uzyskaj szybką, dokładną wycenę dostosowaną do potrzeb Twojego projektu - wyślij zapytanie już dziś i doświadcz najwyższej precyzji, spójnych wyników i elastycznego wsparcia od prototypu do produkcji!

Odkryj, jak ta właściwość bezpośrednio wpływa na końcową jakość i integralność odlewanych części aluminiowych. ↩

Dowiedz się, jak to specyficzne zachowanie podczas topienia wpływa na płynność odlewania i końcowe właściwości części. ↩

Dowiedz się, jak ta różnica temperatur wpływa na integralność odlewu i wytrzymałość końcowej części. ↩

Dowiedz się, jak inwestycja w oprzyrządowanie z góry wpływa na ostateczną cenę za część w całym cyklu produkcyjnym. ↩

Dowiedz się, w jaki sposób wartość ta określa odporność części na rozerwanie. ↩

Dowiedz się, w jaki sposób badanie mikroskopowe ujawnia ukryte wady i zapewnia integralność materiału. ↩

Dowiedz się, w jaki sposób proces ten usuwa szkodliwe gazy, aby zapobiec porowatości i poprawić integralność odlewów. ↩

Dowiedz się, jak ten elektrochemiczny proces chroni i barwi aluminiowe części. ↩

Dowiedz się, jak struktura ziaren materiału wpływa na wytrzymałość komponentów i tryby awaryjne. ↩