Inżynierowie produkcji stoją przed ciągłym wyzwaniem: uzyskaniem spójnych, wysokiej jakości anodowanych części aluminiowych, które spełniają dokładne specyfikacje. Wielu z nich zmaga się z defektami, różnicami kolorystycznymi i problemami z wydajnością, ponieważ brakuje im dogłębnego zrozumienia podstawowych procesów elektrochemicznych.

Anodowanie to kontrolowany proces elektrochemiczny, który przekształca powierzchnię aluminium w tlenek aluminium poprzez utlenianie elektrolityczne, tworząc ochronną i dekoracyjną powłokę, która wyrasta z samego metalu podstawowego, a nie jest nakładana na wierzch.

Ten przewodnik obejmuje wszystko, od podstawowych zasad elektrochemicznych po zaawansowane techniki rozwiązywania problemów. Dowiesz się, jak różne stopy aluminium reagują na anodowanie, opanujesz rozróżnienie między procesami typu I, II i III oraz odkryjesz praktyczne rozwiązania typowych problemów związanych z jakością, które mogą zaoszczędzić czas i kosztowne przeróbki.

Jaka jest podstawowa elektrochemiczna zasada anodowania?

Wiele osób postrzega anodowanie jako kolejną powłokę powierzchniową. Jest to jednak znacznie bardziej fundamentalny proces. To kontrolowana reakcja elektrochemiczna. Nie dodajemy tylko warstwy farby; inteligentnie tworzymy nową powierzchnię bezpośrednio z samej części aluminiowej. Jest to klucz do jego wytrzymałości.

Podstawowa konfiguracja

Aby to zrozumieć, należy poznać czterech głównych uczestników tego procesu. Każdy z nich odgrywa kluczową rolę w transformacji. Konfiguracja jest prosta, ale reakcja jest złożona.

| Komponent | Rola w anodowaniu |

|---|---|

| Anoda (część) | Aluminiowy przedmiot obrabiany, który jest elektrodą dodatnią. |

| Katoda | Elektroda ujemna, używana do zakończenia obwodu. |

| Elektrolit | Kwaśny roztwór, który przewodzi prąd elektryczny. |

| Źródło zasilania prądem stałym | Silnik, który napędza całą reakcję. |

Ta konfiguracja tworzy potężny obwód, który rozpoczyna transformację aluminium.

Transformacja elektrochemiczna ujawniona

Gdy zastosujemy prąd stały (DC), rozpoczyna się proces. Aluminiowa część, działająca jako anoda (elektroda dodatnia), jest zanurzana w kwaśnym roztworze. elektrolit1. Prąd przepływający przez ten obwód wymusza wysoce kontrolowane utlenianie, zamieniając powierzchnię w tlenek aluminium. To nie jest rdza; to precyzyjna, krystaliczna struktura.

Ruch jonowy

Nie jest to proces pasywny. Prąd elektryczny powoduje ruch jonów. Ujemnie naładowane jony tlenu z elektrolitu są przyciągane do dodatnio naładowanej powierzchni aluminium.

Jednocześnie dodatnio naładowane jony aluminium z przedmiotu obrabianego są wyciągane z powierzchni na zewnątrz. Tam, gdzie te dwa rodzaje jonów spotykają się, reagują. Reakcja ta tworzy tlenek aluminium (Al₂O₃), substancję, która nadaje anodowanemu wykończeniu niesamowitą trwałość i odporność na korozję.

Warstwa wrasta zarówno w podłoże, jak i wychodzi z niego. Ponieważ warstwa ta wyrasta z materiału bazowego, jest w pełni zintegrowana z aluminiową częścią. Dlatego nie może odpryskiwać ani łuszczyć się jak farba.

Anodowanie a powlekanie powierzchniowe

Warto zobaczyć, czym różni się to od tradycyjnych powłok. W naszych projektach w PTSMAKE wybieramy anodowanie, gdy integralność komponentów jest najważniejsza.

| Cecha | Anodowanie | Malowanie / galwanizacja |

|---|---|---|

| Łączenie | W pełni zintegrowany z metalem | Siedzi na górnej powierzchni |

| Proces | Konwersja elektrochemiczna | Proste osadzanie materiału |

| Trwałość | Niezwykle wysoka; odporna na odpryskiwanie | Może odpryskiwać, łuszczyć się lub odpadać |

| Wynik | Nowa, twardsza powierzchnia | Dodatkowa warstwa powierzchniowa |

To rozróżnienie jest kluczowe dla każdego inżyniera lub projektanta.

Anodowanie to zaawansowany proces elektrochemiczny. Przekształca on powierzchnię części aluminiowej w trwałą, odporną na korozję warstwę tlenku aluminium. Ta zintegrowana warstwa zapewnia doskonałą wydajność w porównaniu z powłokami, które po prostu osadzają się na powierzchni.

Dlaczego do anodowania wybierane są określone stopy aluminium?

Sukces anodowania w dużej mierze zależy od samego stopu aluminium. Pomyśl o tym jak o pieczeniu ciasta. Użyte składniki całkowicie zmieniają efekt końcowy.

To samo dotyczy aluminium. Specyficzne pierwiastki w nim zawarte, takie jak magnez czy krzem, mają bezpośredni wpływ na anodowane wykończenie.

Wpływ pierwiastków stopowych

Każdy pierwiastek stopowy reaguje inaczej podczas procesu anodowania. Niektóre pomagają stworzyć idealne wykończenie, podczas gdy inne mogą powodować poważne problemy. Ważne jest, aby zrozumieć te efekty przed wyborem materiału do swojego projektu.

Kluczowe elementy i ich wpływ

Magnez (Mg) pomaga uzyskać wyraźne i jasne wykończenie. Krzem (Si) jednak często skutkuje ciemnoszarym, niejednolitym wyglądem. Miedź (Cu) może obniżyć końcową odporność na korozję.

| Element stopowy | Wpływ na anodowanie | Typowe wykończenie |

|---|---|---|

| Magnez (Mg) | Doskonały | Jasny, wyraźny |

| Krzem (Si) | Słaby | Ciemny, Szary |

| Miedź (Cu) | Uczciwy, ale złożony | Żółtawy odcień |

Praktyczne porównanie stopów anodowanych

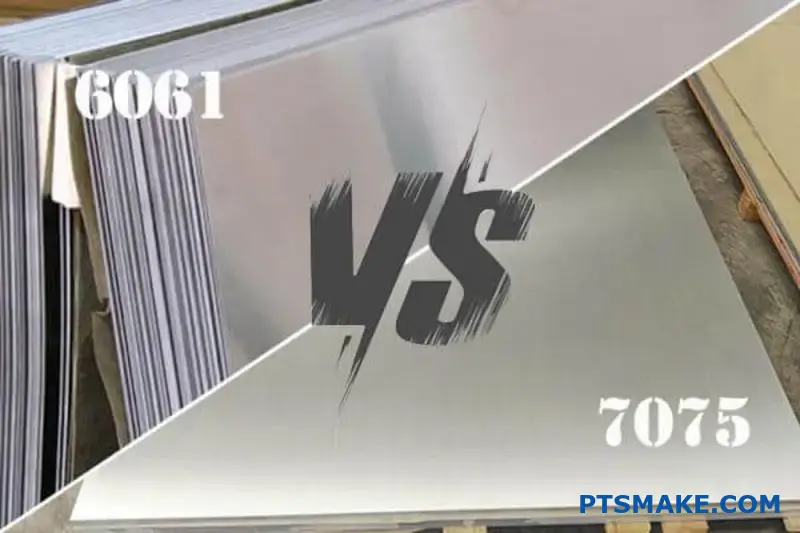

Porównajmy wydajność różnych popularnych stopów. Wybór odpowiedniego stopu od samego początku jest krytycznym krokiem, na którym skupiamy się w PTSMAKE. Oszczędza czas i zapobiega kosztownym błędom. Zły wybór może zrujnować estetyczne i funkcjonalne cele części.

Stop 6061: Wszechstronny wybór

6061 jest koniem roboczym nie bez powodu. Zawiera magnez i krzem, dzięki czemu tworzy mocną, jednolitą i przezroczystą warstwę anodową. To czyni go doskonałym kandydatem do barwienia na różne kolory. Konsekwentnie zapewnia doskonałe rezultaty kosmetyczne i ochronne.

Stop 7075: wysoka wytrzymałość, wysokie wyzwanie

Stal 7075 jest znana ze swojej niesamowitej wytrzymałości, ale wysoka zawartość cynku i miedzi utrudnia anodowanie. Pierwiastki te mogą powodować niespójności w warstwie tlenku. Często skutkuje to cieńszą powłoką o naturalnym żółtawym lub brązowawym odcieniu. Obecność związki międzymetaliczne2 utrudnia uzyskanie jednolitego, dekoracyjnego wykończenia.

A380 Cast Alloy: Kwestia krzemu

Stopy odlewnicze, takie jak A380, stanowią największe wyzwanie. Zawierają one wysoki poziom krzemu, ponad 8%. Krzem ten nie ulega anodowaniu. Pozostawia ciemne, często plamiste szare wykończenie, które nie nadaje się do większości zastosowań kosmetycznych.

| Stop | Kluczowe elementy | Kolor anodowany (naturalny) | Jednolitość | Jakość ochrony |

|---|---|---|---|---|

| 6061 | Magnez, krzem | Wyczyść | Doskonały | Doskonały |

| 7075 | Cynk, Miedź | Żółtawy/brązowawy | Uczciwy | Dobry |

| A380 | Krzem, miedź | Ciemnoszary, cętkowany | Słaby | Uczciwy |

Elementy stopowe są decydującym czynnikiem sukcesu anodowania. Stop taki jak 6061 zapewnia piękne, jednolite wykończenie. Z kolei stopy odlewnicze o wysokiej zawartości krzemu lub stopy o wysokiej zawartości miedzi, takie jak 7075, stanowią poważne wyzwanie dla uzyskania wysokiej jakości wyglądu kosmetycznego i jednolitej ochrony.

Poza wyglądem, jakie są główne cele funkcjonalne anodowania?

Chociaż doskonałe wykończenie jest ważne, prawdziwa wartość anodowania leży w jego funkcjonalnych ulepszeniach. Proces ten przekształca zwykłą aluminiową powierzchnię w wysokowydajną barierę. Chodzi o dodanie prawdziwej wartości inżynieryjnej.

Skupiamy się na trzech głównych celach dla części naszych klientów. Ulepszenia te mają kluczowe znaczenie dla wydajności i trwałości.

Doskonała odporność na korozję

Anodowanie tworzy stabilną warstwę tlenku. Warstwa ta jest znacznie grubsza niż naturalna, chroniąc metal przed wilgocią i chemikaliami.

Zwiększona twardość

Warstwa anodyzowana jest niezwykle twarda, często zbliżając się do twardości diamentu. Poprawia to znacznie odporność na zużycie.

Izolacja elektryczna

W przeciwieństwie do surowego aluminium, anodyzowana powierzchnia nie przewodzi prądu. Jest to krytyczna cecha dla wielu zastosowań elektronicznych.

| Cecha | Surowe aluminium | Anodowane aluminium |

|---|---|---|

| Korozja | Słaby | Doskonały |

| Twardość | Miękki | Bardzo trudne |

| Izolacja | Przewodzący | Izolacyjny |

W PTSMAKE prowadzimy klientów do odpowiedniego typu anodowania w oparciu o ich specyficzne potrzeby funkcjonalne. Nie jest to rozwiązanie uniwersalne. Najważniejszym czynnikiem jest środowisko, w którym część będzie używana.

Rzeczywiste zastosowania inżynieryjne

Odporność na korozję w walce z żywiołami

W przypadku części narażonych na trudne warunki, odporność na korozję nie podlega negocjacjom. Pomyśl o komponentach używanych w środowisku morskim. Pracowaliśmy nad częściami dla podwodnej robotyki, gdzie ekspozycja na słoną wodę jest stała. Standardowe aluminium szybko uległoby uszkodzeniu. Anodowanie zapewnia solidną osłonę, zapobiegając degradacji i zapewniając niezawodne działanie urządzenia przez cały okres jego eksploatacji. To prosty krok, który oszczędza kosztownych napraw w przyszłości.

Zwiększanie trwałości dzięki twardości powierzchni

W maszynach części są często narażone na tarcie i ścieranie. Anodowanie twarde (typ III) jest tutaj odpowiedzią. Tworzy ono niezwykle trwałą powierzchnię, idealną dla komponentów takich jak tłoki, koła zębate lub mechanizmy ślizgowe. Proces ten znacznie wydłuża żywotność części. Zmniejsza potrzeby konserwacyjne i zapewnia stałą wydajność. Twarda warstwa chroni bardziej miękki rdzeń aluminiowy przed naprężeniami mechanicznymi.

Zapewnienie bezpieczeństwa dzięki izolacji elektrycznej

Wiele urządzeń elektronicznych wykorzystuje aluminium ze względu na jego doskonałe odprowadzanie ciepła. Jednak jego przewodnictwo może stanowić problem. Anodowanie tworzy warstwę izolującą elektrycznie. Zapobiega to zwarciom między wrażliwymi komponentami a obudową. Często stosujemy tę metodę w przypadku radiatorów i obudów. Ta właściwość zapewnia, że produkt końcowy jest zarówno bezpieczny, jak i niezawodny, ponieważ poprawia przewodność elektryczną. wytrzymałość dielektryczna3 powierzchni.

Anodowanie jest kluczowym procesem tworzenia funkcjonalnych, wysokowydajnych części. Zwiększa odporność na korozję, zwiększa twardość powierzchni dla lepszego zużycia i zapewnia niezbędną izolację elektryczną. Korzyści te mają kluczowe znaczenie w wymagających branżach.

Co w praktyce oznacza termin "siła rzutu"?

W anodowaniu "siła wyrzutu" jest kluczowym pojęciem. Opisuje ona zdolność procesu do tworzenia jednolitej warstwy tlenku na wszystkich powierzchniach części.

Jest to szczególnie ważne w przypadku złożonych geometrii. Pomyśl o częściach z głębokimi otworami, ostrymi narożnikami wewnętrznymi lub ciasnymi szczelinami. Dobra siła wyrzutu zapewnia, że te trudno dostępne obszary zostaną pokryte tak samo dobrze, jak płaskie, odsłonięte powierzchnie. Bez tego uzyskuje się niespójne wykończenie i nierównomierną ochronę.

Kluczowe czynniki wpływające

Skuteczność siły rzutu zależy od kilku zmiennych. Zrozumienie ich jest kluczem do osiągnięcia wysokiej jakości wykończenia.

| Czynnik | Opis |

|---|---|

| Typ elektrolitu | Zastosowany roztwór chemiczny ma bezpośredni wpływ na przepływ jonów. |

| Temperatura | Wpływa na przewodność i szybkość reakcji procesu. |

| Geometria części | Kształt samej części może pomóc lub utrudnić proces. |

Głębsze spojrzenie na czynniki anodowania

Osiągnięcie spójnej warstwy anodowanej na złożonych częściach jest wyzwaniem, z którym często mierzymy się w PTSMAKE. Sukces zależy od starannej kontroli zmiennych procesowych, które wpływają na siłę rzucania. Przeanalizujmy najważniejsze z nich.

Skład i stężenie elektrolitów

Rodzaj kwasu stosowanego w kąpieli elektrolitycznej jest głównym czynnikiem decydującym. Na przykład, anodowanie kwasem chromowym oferuje generalnie lepszą siłę rzucania niż bardziej powszechny proces z kwasem siarkowym. To sprawia, że jest to preferowany wybór dla części o bardzo złożonych kształtach, takich jak te w zastosowaniach lotniczych. Stężenie kwasu również ma znaczenie. Niższe stężenie może czasami poprawić moc anodowania poprzez zmianę przewodności roztworu.

Temperatura pracy

Kontrola temperatury nie podlega negocjacjom. Wyższa temperatura kąpieli zwiększa przewodność elektrolitu, co może poprawić moc wyrzutu. Przyspiesza to jednak również rozpuszczanie warstwy tlenku. Tworzy to delikatną równowagę. W oparciu o nasze testy, znalezienie optymalnej temperatury dla określonego stopu i geometrii części jest niezbędne do uzyskania jednolitej powłoki bez uszczerbku dla jej integralności. Na proces może mieć również wpływ Efekt klatki Faradaya4 gdzie zagłębione obszary są ekranowane przed prądem elektrycznym.

Geometria części i regały

Konstrukcja części jest głównym czynnikiem.

- Ostre narożniki: Prąd elektryczny koncentruje się na ostrych narożnikach zewnętrznych, prowadząc do cieńszych powłok w narożnikach wewnętrznych.

- Głębokie otwory: Prąd elektryczny i elektrolit z trudem przenikają przez głębokie, wąskie otwory.

Istotny jest również sposób montażu części na stojaku. Strategiczny montaż zapewnia odpowiednią ekspozycję wszystkich powierzchni na elektrolit i pole elektryczne, minimalizując niespójności.

Krótko mówiąc, moc rzucania określa, jak równomiernie proces anodowania pokrywa złożoną część. Nie jest to pojedyncze ustawienie, ale wynik zrównoważenia typu elektrolitu, temperatury i geometrii części w celu uzyskania spójnego, ochronnego wykończenia na każdej powierzchni.

Czym zasadniczo różni się anodowanie od galwanizacji?

Podstawowa różnica jest prosta, ale głęboka. Anodowanie jest procesem konwersji, podczas gdy galwanizacja jest procesem addytywnym. Pomyśl o tym w ten sposób: anodowanie tworzy warstwę ochronną z sam metal. Przekształca istniejącą powierzchnię.

W przeciwieństwie do tego, galwanizacja osadza zupełnie nową warstwę innego metalu na powierzchni. To rozróżnienie ma kluczowe znaczenie. Zmienia wszystko, od przyczepności po ostateczne wymiary.

Najważniejsze cechy w skrócie

Zrozumienie tej koncepcji "wzrostu vs. dodawania" jest pierwszym krokiem. Decyduje ona o tym, jak zachowuje się każde wykończenie.

| Cecha | Anodowanie | Galwanizacja |

|---|---|---|

| Typ procesu | Powłoka konwersyjna | Dodatkowa powłoka |

| Tworzenie warstwy | Wyrasta z metalu nieszlachetnego | Osady na metalu nieszlachetnym |

| Materiał | Tlenek metalu nieszlachetnego | Inny metal |

Ta tabela pokazuje podstawową zasadę każdego procesu. Jeden przekształca, drugi pokrywa.

Wybór pomiędzy tymi dwoma rozwiązaniami to nie tylko kwestia wyglądu. Jest to krytyczna decyzja inżynieryjna oparta na pierwszych zasadach. Konsekwencje dla wydajności części są znaczące. W PTSMAKE codziennie prowadzimy klientów przez ten wybór, zapewniając, że wykończenie idealnie pasuje do wymagań aplikacji.

Wpływ na charakterystykę części

Przeanalizujmy, w jaki sposób ta podstawowa różnica wpływa na kluczowe cechy części. Metoda formowania warstw ma bezpośredni wpływ na wydajność produktu końcowego i ostateczne wymiary części. Jest to temat, który często omawiamy z klientami na etapie projektowania.

Przyczepność i trwałość

Ponieważ warstwa anodowana jest integralną częścią metalu bazowego, jej przyczepność jest idealna. Nie może się odkleić ani odprysnąć, ponieważ jest częścią metalu bazowego. podłoże5 siebie. Sprawia to, że anodowanie jest niezwykle trwałe w zastosowaniach o wysokim zużyciu.

Galwanizacja opiera się jednak na wiązaniu molekularnym między dwoma różnymi materiałami. Podczas gdy nowoczesne techniki tworzą silne wiązania, zawsze istnieje ryzyko rozwarstwienia lub łuszczenia się pod wpływem naprężeń, jeśli przygotowanie powierzchni nie jest bezbłędne.

Zmiany wymiarów

W tym miejscu do gry wkracza inżynieria precyzyjna. Anodowanie powoduje wzrost warstwy zarówno do wewnątrz, jak i na zewnątrz od pierwotnej powierzchni. Zazwyczaj około 50% grubości warstwy wnika w metal, a 50% narasta na powierzchni.

Galwanizacja jest procesem czysto addytywnym. Cała grubość warstwy galwanicznej jest dodawana do wymiarów części. W przypadku części o wąskich tolerancjach różnica ta jest głównym czynnikiem.

| Aspekt | Wpływ anodowania | Wpływ galwanizacji |

|---|---|---|

| Przyczepność | Integralny z częścią, nie łuszczy się | Opiera się na wiązaniu, może się rozwarstwiać |

| Wymiary | Rośnie do wewnątrz i na zewnątrz (np. 50/50) | Czysto addytywny, zwiększa rozmiar |

| Materiał bazowy | Musi to być odpowiedni metal (Al, Ti) | Może być stosowany do wielu materiałów |

Zrozumienie tych implikacji zapewnia, że końcowa część spełnia wszystkie specyfikacje, co jest podstawową zasadą naszej pracy w PTSMAKE.

Anodowanie zasadniczo zmienia istniejącą powierzchnię, tworząc zintegrowaną warstwę ochronną. Galwanizacja dodaje nową, oddzielną warstwę metalu na wierzchu. To rozróżnienie ma bezpośredni wpływ na siłę przylegania, tolerancje wymiarowe i właściwości materiałowe gotowego elementu.

Jakie są główne problemy środowiskowe związane z anodowaniem ścieków?

Woda płucząca z procesu anodowania może wydawać się czysta, ale niesie ze sobą poważne zagrożenia dla środowiska. Dwa główne problemy to rozpuszczone metale i ekstremalne poziomy pH wody. Czynniki te sprawiają, że ścieki są wysoce toksyczne.

Kluczowe zanieczyszczenia

Rozpuszczone aluminium jest głównym zanieczyszczeniem, pochodzącym z obrabianych części. W zależności od konkretnego procesu anodowania, mogą być również obecne inne metale ciężkie, takie jak chrom. Metale te są szkodliwe dla ekosystemów wodnych.

Wyzwanie pH

Ścieki są albo silnie kwaśne, albo silnie zasadowe. Odprowadzanie ich bez oczyszczenia może drastycznie zmienić pH naturalnych zbiorników wodnych, powodując natychmiastowe szkody dla ryb i roślin.

| Zanieczyszczenie | Źródło pierwotne | Zagrożenie dla środowiska |

|---|---|---|

| Rozpuszczone aluminium | Wytrawianie części | Działa toksycznie na ryby i bezkręgowce wodne |

| Inne metale ciężkie | Kąpiele barwiące/uszczelniające | Może gromadzić się w łańcuchu pokarmowym |

| Ekstremalna kwasowość/zasadowość | Wanny procesowe | Niszczy siedliska wodne |

Oczyszczanie ścieków to nie tylko przestrzeganie zasad; to odpowiedzialna produkcja. Z mojego doświadczenia wynika, że solidny system oczyszczania jest niezbędny dla każdej renomowanej operacji anodowania. Proces ten obejmuje przede wszystkim neutralizację pH i usuwanie rozpuszczonych metali ciężkich przed zrzutem.

Pierwszy krok: neutralizacja pH

Pierwszym i najbardziej krytycznym krokiem jest dostosowanie pH. Jeśli woda jest kwaśna, ostrożnie dodajemy roztwór alkaliczny. Jeśli jest zasadowa, dodajemy kwas. Dążymy do neutralnego pH, zwykle między 6,0 a 9,0. Ten krok jest niezbędny, ponieważ przygotowuje wodę do skutecznego usuwania metali. Nieprawidłowe pH może uniemożliwić działanie następnego etapu.

Drugi krok: Wytrącanie i usuwanie metalu

Po skorygowaniu pH wprowadzamy substancje chemiczne, które reagują z rozpuszczonymi metalami. Ta reakcja, znana jako wytrącanie, przekształca niewidoczne rozpuszczone metale w stałe, widoczne cząstki.

Te małe cząsteczki są następnie zachęcane do łączenia się w większe grupy w procesie zwanym Flokulacja6. Te większe, cięższe grudki lub "kłaczki" są znacznie łatwiejsze do oddzielenia od wody. W poprzednich projektach w PTSMAKE stwierdziliśmy, że ta metoda jest bardzo skuteczna. Ciała stałe są następnie usuwane przez osadniki i filtrację, pozostawiając czystą wodę.

| Etap leczenia | Cel | Wspólna metoda |

|---|---|---|

| Wyrównanie | Tworzenie jednolitych ścieków | Mieszanie w dużym zbiorniku |

| Neutralizacja pH | Dostosuj pH do neutralnego zakresu | Dozowanie kwasów lub zasad |

| Koagulacja/Flokulacja | Zlepia cząstki stałe, ułatwiając ich usuwanie | Dodawanie określonych polimerów |

| Wyjaśnienie | Oddzielanie ciał stałych od wody | Osadniki i filtracja |

To dwutorowe podejście gwarantuje, że woda odprowadzana z naszego zakładu jest bezpieczna dla środowiska. Jest to zobowiązanie, które traktujemy poważnie.

Ścieki anodowe są niebezpieczne ze względu na rozpuszczone metale i ekstremalne poziomy pH. Właściwy proces oczyszczania ma kluczowe znaczenie. Obejmuje on najpierw neutralizację pH, a następnie wytrącanie chemiczne i filtrację w celu usunięcia metali, zapewniając zgodność i ochronę środowiska.

Co odróżnia anodowanie typu II od anodowania typu III (Hardcoat)?

Przejdźmy od razu do rzeczy. Wybór między anodowaniem typu II i typu III sprowadza się do konkretnych potrzeb aplikacji. Jest to klasyczny kompromis między wszechstronnością a ekstremalną wydajnością.

Zrozumienie podstawowych kompromisów

Typ II to niezawodna metoda zapewniająca kosmetyki i ogólną odporność na korozję. Natomiast typ III jest procesem specjalistycznym. Tworzy powierzchnię gotową do pracy w najtrudniejszych warunkach. Różnice zaczynają się na podstawowym poziomie procesu.

Proces definiuje wydajność

Parametry robocze bezpośrednio dyktują ostateczne właściwości powłoki. Zbadamy dokładnie, w jaki sposób temperatura i elektryczność tworzą dwa bardzo różne wyniki.

"Dlaczego" te różnice są zakorzenione w chemii procesu. Anodowanie typu III przebiega w znacznie zimniejszej kąpieli elektrolitowej, zwykle zbliżonej do zera. Ta niska temperatura znacznie spowalnia naturalną tendencję kwasu siarkowego do rozpuszczania tworzącego się tlenku glinu.

Jednocześnie stosujemy znacznie wyższy prąd elektryczny. Zmusza to warstwę tlenku do tworzenia się znacznie szybciej niż może się ona rozpuścić. Ta kontrolowana konkurencja tworzy zupełnie inną morfologia porów7. Powstała warstwa tlenku jest niezwykle gęsta i gruba. Ma bardziej uporządkowaną, zwartą strukturę. Dzięki temu powłoka hardcoat charakteryzuje się doskonałą twardością i odpornością na zużycie.

Z kolei typ II wykorzystuje kąpiel w temperaturze pokojowej. Szybkość wzrostu i rozpuszczania tlenków jest bardziej zrównoważona. Skutkuje to bardziej porowatą, mniej gęstą warstwą, która jest doskonała do przyjmowania barwników, ale brakuje jej surowej trwałości typu III. W naszej pracy w PTSMAKE zawsze prowadzimy klientów w oparciu o ostateczny przypadek użycia. Część dekoracyjna nie potrzebuje kosztów ani właściwości twardej powłoki. Element przemysłowy o wysokiej odporności na zużycie absolutnie tak.

Porównanie: Anodowanie typu II vs. anodowanie typu III

| Parametr | Typ II (siarkowy) | Typ III (twarda powłoka) |

|---|---|---|

| Temperatura pracy | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Aktualna gęstość | 12-25 A/ft² | 25-40 A/ft² |

| Grubość warstwy | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Twardość | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Odporność na ścieranie | Dobry | Doskonały |

| Typowe zastosowania | Elektronika użytkowa, części architektoniczne | Komponenty lotnicze, tłoki, koła zębate |

Podsumowując, wybór jest jasny. Anodowanie typu II zapewnia dobrą odporność na korozję i jest idealne do barwienia. Typ III tworzy grubszą, twardszą powierzchnię do zastosowań o wysokim zużyciu, gdzie trwałość jest najważniejsza. Proces dyktuje właściwości.

Kiedy wybrać anodowanie typu I (kwasem chromowym)?

Anodowanie typu I to wysoce wyspecjalizowany proces. Nie jest on używany tak często jak typ II. Jednak w przypadku niektórych krytycznych zastosowań jest to jedyny realny wybór.

Jest to szczególnie prawdziwe w przemyśle lotniczym. Określamy typ I dla części o złożonej geometrii. Pomyśl o komponentach z ciasnymi szwami, zagięciami lub ślepymi otworami. Jest również wybierany, gdy zachowanie pierwotnej wytrzymałości zmęczeniowej materiału nie podlega negocjacjom.

Kluczowe scenariusze dla typu I

Tworzona przez nią cienka warstwa zapewnia doskonałą odporność na korozję. Ma ona minimalny wpływ na wymiary i integralność strukturalną części.

| Cecha | Typ I (kwas chromowy) | Typ II (kwas siarkowy) |

|---|---|---|

| Wytrzymałość zmęczeniowa Uderzenie | Minimalny | Może być znaczący |

| Ryzyko związane z uwięzionym kwasem | Niskie ryzyko korozji | Wysokie ryzyko korozji |

| Grubość folii | Bardzo cienkie (~0,5-2,5 µm) | Grubszy (~2-25 µm) |

| Aplikacja podstawowa | Lotnictwo i kosmonautyka, zespoły klejone | Ogólne zastosowanie, dekoracyjne |

Dzięki temu idealnie nadaje się do części, które będą stale zginane lub poddawane wibracjom podczas ich użytkowania.

Lotnictwo i kosmonautyka oraz złożone geometrie

W przemyśle lotniczym liczy się każdy gram i każdy cykl naprężenia. Dlatego anodowanie typu I jest często standardem dla aluminiowych komponentów lotniczych. Proces ten charakteryzuje się bardzo niską debet zmęczenia8Oznacza to, że nie zmniejsza on znacząco zdolności części do wytrzymywania obciążeń cyklicznych. W przypadku części takich jak poszycie kadłuba lub elementy skrzydeł jest to krytyczny czynnik bezpieczeństwa.

Dylemat uwięzionego kwasu

Porozmawiajmy teraz o złożonych częściach. Wyobraźmy sobie element z zachodzącymi na siebie połączeniami lub głębokimi, wąskimi otworami. Podczas procesu anodowania roztwór kwasu może zostać uwięziony w tych miejscach. Jeśli użyjesz kwasu typu II (kwasu siarkowego), wszelkie uwięzione pozostałości będą nadal zjadać aluminium, powodując korozję od wewnątrz. Jest to katastrofa, która tylko czeka, by się wydarzyć. Kwas chromowy jest jednak znacznie mniej agresywny. Każda niewielka ilość, która zostanie uwięziona, ulega samoczynnej pasywacji i nie spowoduje dalszych uszkodzeń. Jest to kluczowy powód, dla którego zalecamy go do części spawanych i złożonych zespołów w PTSMAKE.

Wyzwanie środowiskowe

Główną wadą typu I jest jego skład chemiczny. Wykorzystuje on sześciowartościowy chrom, substancję podlegającą rygorystycznym przepisom dotyczącym ochrony środowiska i zdrowia. Sprawia to, że proces jest droższy i bardziej skomplikowany w zarządzaniu ze względu na przetwarzanie odpadów i wymogi bezpieczeństwa. W rezultacie jest on stosowany tylko wtedy, gdy jego unikalne zalety inżynieryjne są absolutnie niezbędne dla wydajności i bezpieczeństwa części.

Anodowanie typu I to niszowe rozwiązanie do zastosowań o wysokiej stawce. Idealnie nadaje się do krytycznych części lotniczych, złożonych podzespołów, w których istnieje obawa o uwięzienie kwasu, oraz komponentów, w których utrzymanie wytrzymałości zmęczeniowej jest najważniejsze pomimo wyzwań środowiskowych.

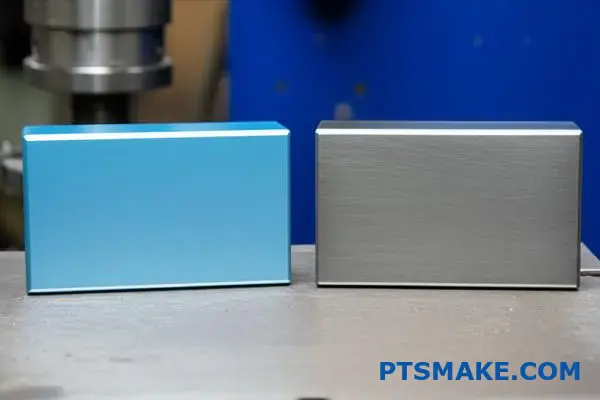

Jak uzyskać kolor na anodowanych częściach?

Barwienie anodowanej części nie przypomina malowania. Zasadniczo wypełniamy mikroskopijne pory powstałe podczas procesu anodowania. Wybrana przez nas metoda ma bezpośredni wpływ na ostateczny wygląd, trwałość i koszt.

Istnieją trzy podstawowe sposoby uzyskania koloru. Każdy z nich ma swój własny mechanizm i idealny przypadek użycia. Przyjrzyjmy się im pokrótce.

Trzy główne metody kolorowania

| Metoda kolorowania | Podstawowy mechanizm | Popularne kolory |

|---|---|---|

| Barwienie | Pory absorbują barwniki organiczne/nieorganiczne | Szeroki zakres, bardzo żywy |

| Elektrolityczny | Sole metali osadzone w porach | Brązowy, czarny, szampański |

| Integralny | Kolor utworzony podczas anodowania | Szarości, brązy (w zależności od stopu) |

Wybór odpowiedniego ma kluczowe znaczenie dla powodzenia projektu.

Przyjrzyjmy się bliżej, jak działają te metody. Każda z nich oferuje inną równowagę między estetyką, wydajnością i kosztami. Zrozumienie tych kompromisów jest kluczem do dokonania właściwego wyboru dla danej aplikacji.

Barwienie organiczne i nieorganiczne

Jest to najpopularniejsza metoda uzyskiwania szerokiego spektrum kolorów. Po anodowaniu część jest po prostu zanurzana w roztworze barwnika. Porowata warstwa tlenku absorbuje barwnik, podobnie jak gąbka.

Paleta kolorów jest niemal nieograniczona. Barwniki organiczne mogą jednak z czasem blaknąć pod wpływem promieniowania UV. Ich odporność na światło9 różnice. Ta metoda jest idealna dla elektroniki użytkowej lub części nieprzeznaczonych do długotrwałego użytkowania na zewnątrz.

Barwienie elektrolityczne

Proces ten, znany również jako "dwuetapowe" barwienie, jest bardziej wytrzymały. Po anodowaniu część jest umieszczana w drugiej kąpieli elektrolitycznej zawierającej sole metali. Napięcie przemienne osadza te sole w podstawie porów.

Kolor pochodzi z efektów optycznych tych cząstek metalu. Daje to bardzo trwałe, odporne na promieniowanie UV kolory, takie jak brązowy, czarny i szampański. Z naszego doświadczenia w PTSMAKE wynika, że jest to najlepszy wybór do zastosowań architektonicznych i motoryzacyjnych, w których trwałość ma kluczowe znaczenie.

Integralne kolorowanie

W przypadku integralnego barwienia kolor jest tworzony podczas samego procesu anodowania. Określone stopy i elektrolity są wykorzystywane do tworzenia kolorowej warstwy anodowej w jednym etapie. Kolor jest integralną częścią warstwy tlenku, dzięki czemu jest ona niezwykle trwała.

Zakres kolorów jest ograniczony do ziemistych odcieni, takich jak brąz, szarość i czerń. Ostateczny odcień zależy w dużej mierze od stopu aluminium i parametrów anodowania. Jest to najtrwalsza, ale często najdroższa opcja.

Krótko mówiąc, kolor w anodowaniu uzyskuje się poprzez wypełnienie porów anodowych. Wybór między metodami barwienia, elektrolitycznymi i integralnymi zależy od konkretnych potrzeb w zakresie różnorodności kolorów, trwałości na światło słoneczne i ogólnej wydajności.

Jakie jest praktyczne znaczenie standardu MIL-A-8625?

Standard MIL-A-8625 jest czymś więcej niż tylko dokumentem technicznym. Dla nas w produkcji precyzyjnej jest to język jakości. Gwarantuje on, że gdy zażądasz anodowanego wykończenia, za każdym razem otrzymasz przewidywalny i niezawodny wynik.

Specyfikacja ta ma kluczowe znaczenie dla części aluminiowych. Jasno definiuje rodzaje powłok anodowych i ich klasy. Eliminuje to niejasności i gwarantuje wydajność. Przestrzeganie tego standardu oznacza, że komponenty będą spełniać określone wymagania dotyczące trwałości i funkcjonalności, co jest niezbędne w wymagających branżach.

Główne rodzaje anodowania

| Typ | Nazwa zwyczajowa | Główne cechy |

|---|---|---|

| Typ I | Anodowanie kwasem chromowym | Cienka powłoka, doskonała odporność na korozję |

| Typ II | Anodowanie kwasem siarkowym | Ogólne zastosowanie, dobre do farbowania |

| Typ III | Anodowanie twardą powłoką | Wyjątkowo twardy i wytrzymały |

Ramy te stanowią podstawę spójnego, wysokiej jakości anodowania.

Głębsze spojrzenie na typy i klasy MIL-A-8625

Przyjrzyjmy się bliżej temu standardowi. "Typ" określa zastosowany proces anodowania, który bezpośrednio wpływa na właściwości powłoki.

Rodzaje powłok anodowych

Typ I wykorzystuje kwas chromowy. Tworzy najcieńszą powłokę, dzięki czemu idealnie nadaje się do części o wąskich tolerancjach, które nie mogą pozwolić sobie na zmiany wymiarów. Jest to również świetna baza pod farbę.

Typ II jest najbardziej powszechna. Wykorzystuje kwas siarkowy i tworzy powłokę o dobrej odporności na korozję i ścieranie. Jego porowata natura sprawia, że doskonale nadaje się do dodawania koloru.

Typ IIIAnodowanie twarde również wykorzystuje kwas siarkowy, ale w niższych temperaturach i przy wyższym napięciu. Tworzy to znacznie grubszą i twardszą warstwę. Jest przeznaczona dla części wymagających maksymalnej odporności na zużycie.

Klasy powłok

W ramach tych typów istnieją dwie klasy:

- Klasa 1 jest niebarwiona. Zachowuje naturalny kolor powłoki anodowej.

- Klasa 2 jest barwiony. Nadaje to części kolor, taki jak czarny, czerwony lub niebieski.

W PTSMAKE określenie części zgodnie z tym standardem eliminuje wszelkie domysły. Gdy klient potrzebuje trwałego, czarnego komponentu, wiemy, że MIL-A-8625 Typ III, Klasa 2 jest precyzyjnym wymaganiem. Norma ta zapewnia jasne, możliwe do przetestowania parametry dotyczące grubości powłoki, wagi i wytrzymałości. odporność na korozję10. Gwarantuje to, że każdy dostarczony przez nas element spełnia wymagania dotyczące wydajności i jakości, wymagane przez branże takie jak lotnicza i medyczna.

MIL-A-8625 jest praktycznym narzędziem. Przekłada potrzeby klienta na konkretne, powtarzalne instrukcje produkcyjne. Gwarantuje to, że każda anodowana część spełnia rygorystyczne standardy jakości, wydajności i testowania, zapewniając niezawodność w końcowym zastosowaniu.

Jak geometria części wpływa na jakość anodowania?

Doskonały projekt obróbki nie zawsze gwarantuje doskonałe wykończenie anodowane. Niektóre cechy geometryczne mogą stanowić poważne wyzwanie podczas procesu anodowania, prowadząc do defektów, które pogarszają zarówno wygląd, jak i wydajność.

Przeanalizujemy trzy najczęstsze pułapki projektowe, które często widzę. Należą do nich ostre narożniki wewnętrzne, głębokie ślepe otwory i duże, nieprzerwane płaskie powierzchnie. Zrozumienie tych wyzwań jest pierwszym krokiem do ich uniknięcia.

Oto krótki przegląd tych kwestii:

| Pułapka projektowa | Potencjalna wada anodowania |

|---|---|

| Ostre narożniki wewnętrzne | Pustki, pęknięcia lub "podcięcia |

| Ślepe otwory | Uwięzione substancje chemiczne i barwienie poprocesowe |

| Duże płaskie powierzchnie | Ślady przepływu i niespójność kolorów |

Dobra jakość anodowania zaczyna się na długo przed dotarciem części do zbiornika wykończeniowego; zaczyna się na desce kreślarskiej. W naszych projektach w PTSMAKE kładziemy nacisk na podejście Design for Manufacturing (DFM), które obejmuje rozważania dotyczące procesów wykończeniowych, takich jak anodowanie. Takie przewidywanie zapobiega kosztownym przeróbkom i opóźnieniom.

Adresowanie ostrych narożników wewnętrznych

Prąd elektryczny używany do anodowania płynie jak woda, preferując ścieżkę najmniejszego oporu. Z trudem dociera głęboko do ostrych, 90-stopniowych narożników wewnętrznych. Ten "głód prądu" skutkuje znacznie cieńszą, słabszą lub nawet nieistniejącą powłoką anodową w tym obszarze. Ten słaby punkt jest podatny na pękanie i korozję.

Rozwiązanie: Rozwiązanie jest proste. Zawsze projektuj narożniki wewnętrzne z promieniem. Nawet niewielki promień 0,5 mm może znacznie poprawić przepływ prądu, zapewniając jednolitą i trwałą powłokę.

Problem z zaślepionymi otworami

Ślepe otwory są znane z zatrzymywania płynów. Podczas anodowania zatrzymują one kwasy czyszczące i chemikalia procesowe. Nawet przy dokładnym płukaniu trudno jest je całkowicie wyczyścić. Te uwięzione chemikalia mogą później wyciekać, powodując brzydkie smugi i niszcząc wykończenie.

Jest to szczególnie prawdziwe w przypadku otworów gwintowanych, gdzie gwinty tworzą jeszcze więcej miejsc do ukrycia się cieczy.

Wyzwania związane z dużymi, płaskimi powierzchniami

Osiągnięcie idealnie jednolitego koloru i wykończenia na dużej, płaskiej powierzchni jest bardzo trudne. Niewielkie różnice w temperaturze kąpieli, mieszaniu lub gęstość prądu11 mogą tworzyć widoczne ślady płynięcia, plamy lub niespójności kolorów. Im większa powierzchnia, tym bardziej zauważalne stają się te drobne różnice.

Rozwiązanie: O ile to możliwe, należy rozbijać duże, płaskie obszary. Możesz dodać subtelne rowki, delikatną koronę lub określić teksturę piaskowania przed anodowaniem. Cechy te pomagają zamaskować drobne niedoskonałości i stworzyć bardziej jednolity wygląd.

| Problem | Zalecane rozwiązanie projektowe |

|---|---|

| Ostre narożniki wewnętrzne | Dodaj minimalny promień 0,5 mm. |

| Ślepe otwory | Użyj otworów przelotowych lub określ wyraźny kierunek drenażu. |

| Duże płaskie powierzchnie | Rozbij powierzchnię teksturami lub subtelnymi elementami. |

Unikanie ostrych narożników, ostrożne zarządzanie ślepymi otworami i rozbijanie dużych płaskich powierzchni to kluczowe etapy projektowania. Odrobina przezorności zapobiega poważnym bólom głowy związanym z wykańczaniem i jest niezbędna do uzyskania spójnych, wysokiej jakości wyników anodowania części.

Jaka jest struktura typowej przemysłowej linii anodowania?

Przemysłowa linia anodowania to wysoce ustrukturyzowana sekwencja kąpieli chemicznych. To precyzyjny przepis, w którym każdy składnik i każdy krok ma znaczenie. Przepływ jest logiczny i absolutnie krytyczny dla udanego wykończenia.

Proces ten przenosi części z obróbki wstępnej do końcowego uszczelnienia. Płukanie między każdym aktywnym zbiornikiem nie jest opcjonalne; jest to podstawowa część procesu. Zapobiega to zanieczyszczeniu krzyżowemu kąpieli chemicznych.

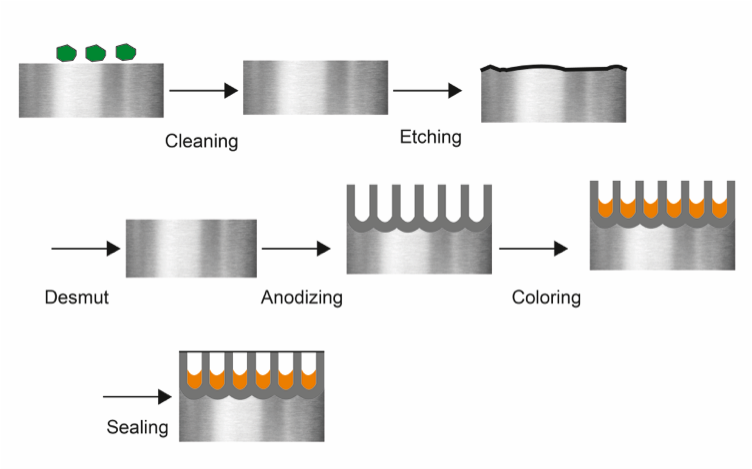

Przebieg procesu anodowania

Oto uproszczony podział kluczowych stacji w kolejności.

| Stacja | Cel |

|---|---|

| Czyszczenie / odtłuszczanie | Usuwa oleje, smary i brud z obróbki skrawaniem. |

| Płukanie | Zmywa środki czyszczące. |

| Trawienie | Tworzy jednolite matowe wykończenie powierzchni. |

| Płukanie | Usuwa pozostałości chemikaliów trawiących. |

| Usuwanie zapachów | Usuwa metaliczne pozostałości po trawieniu. |

| Płukanie | Przygotowuje powierzchnię do etapu anodowania. |

| Anodowanie | Tworzy trwałą warstwę tlenku aluminium. |

| Płukanie | Zmywa kwas z kąpieli anodującej. |

| Barwienie (opcjonalnie) | Dodaje kolor do porowatej warstwy tlenku. |

| Płukanie | Usuwa nadmiar barwnika. |

| Uszczelnienie | Zamyka pory warstwy tlenku. |

Ta sekwencja zapewnia, że produkt końcowy jest spójny i spełnia standardy jakości.

Znaczenie tej sekwencji jest nie do przecenienia. Każdy etap chemicznie przygotowuje powierzchnię aluminium do następnego kroku. Wszelkie odchylenia mogą prowadzić do natychmiastowych i często nieodwracalnych wad.

Dlaczego kolejność i płukanie są krytyczne?

Na przykład, jeśli po wytrawieniu pominięte zostanie odtlenianie, resztki stopów metali na powierzchni będą zakłócać prąd elektryczny w zbiorniku do anodowania. Powoduje to powstawanie smug, plam lub obszarów, w których warstwa tlenku nie tworzy się prawidłowo. Nie można po prostu wrócić i naprawić tego; część jest często całkowicie stracona.

Płukanie jest niedocenianym bohaterem całej operacji. Chodzi o osiągnięcie czystości chemicznej na każdym etapie. Celem jest wyeliminowanie "przeciągania", czyli niewielkiej ilości roztworu, który przylega do części, gdy przemieszczają się one z jednego zbiornika do drugiego.

Wpływ słabego płukania

Słabe płukanie zanieczyszcza kolejną kąpiel. Wyobraź sobie, że alkaliczny roztwór wytrawiający jest wlewany do kwaśnego zbiornika anodowania. Neutralizuje to kwas, zmienia równowagę chemiczną i zagraża całej kąpieli. The Wydajność faradyczna12 Proces anodowania jest niezwykle wrażliwy na zanieczyszczenia. W poprzednich projektach z klientami widzieliśmy, jak nawet niewielkie zanieczyszczenia mogą prowadzić do niespójnej grubości warstwy tlenku, wpływając zarówno na trwałość, jak i absorpcję koloru.

Dlatego w PTSMAKE nasi partnerzy stosują wielostopniowe systemy płukania, często z użyciem wody dejonizowanej, aby zapewnić, że tylko czysta aluminiowa część przechodzi przez każdy krytyczny etap.

| Metoda płukania | Wpływ na jakość |

|---|---|

| Wielostopniowe płukanie kaskadowe | Wysoka konsystencja, stabilne kąpiele, niski wskaźnik defektów. |

| Pojedyncze płukanie statyczne | Wysokie ryzyko zanieczyszczenia, niespójne wykończenie. |

| Bez płukania | Gwarantowana awaria procesu i zanieczyszczenie kąpieli. |

Prawidłowe płukanie to nie tylko etap czyszczenia; to podstawowy środek kontroli procesu.

Typowa przemysłowa linia anodowania przebiega według ścisłej sekwencji czyszczenia, trawienia, anodowania i uszczelniania. Skrupulatne płukanie między każdym etapem nie podlega negocjacjom, ponieważ zapobiega zanieczyszczeniom i zapewnia wysokiej jakości, trwałe wykończenie każdej produkowanej przez nas części.

Czy materiały inne niż aluminium mogą być anodowane?

Anodowanie nie dotyczy wyłącznie aluminium. Inne metale, znane jako metale zaworowe, również mogą być poddawane temu procesowi. Tytan i magnez są tego najlepszymi przykładami.

Każdy metal reaguje inaczej, przynosząc unikalne korzyści. Rozszerza to zakres zastosowań anodowania daleko poza części aluminiowe.

Unikalne właściwości tytanu

Anodowanie tytanu jest często używane do kodowania kolorami. Jest to szczególnie przydatne w medycynie. Proces ten zwiększa biokompatybilność, dzięki czemu jest bezpieczny dla implantów.

Warstwa ochronna magnezu

Magnez jest bardzo podatny na korozję. Anodowanie tworzy kluczową warstwę ochronną. Warstwa ta znacznie poprawia trwałość i żywotność w różnych zastosowaniach.

| Metal | Główny cel anodowania | Kluczowe korzyści |

|---|---|---|

| Tytan | Kolor i biokompatybilność | Identyfikacja medyczna |

| Magnez | Odporność na korozję | Zwiększona wytrzymałość |

Chociaż termin "anodowanie" jest używany dla wszystkich tych metali, proces i wyniki różnią się znacznie. Nie jest to rozwiązanie uniwersalne. Zrozumienie tych różnic jest kluczem do wyboru odpowiedniego materiału i wykończenia dla danego projektu. W PTSMAKE prowadzimy klientów przez te wybory, aby zapewnić optymalną wydajność.

Anodowanie tytanu: Spektrum kolorów

W przeciwieństwie do aluminium, anodowanie tytanu zazwyczaj nie wykorzystuje barwników. Kolor pochodzi z warstwy tlenku, która tworzy się na powierzchni. Grubość tej warstwy określa widoczny kolor.

Zjawisko to wynika z interferencji światła. Precyzyjnie kontrolując napięcie podczas procesu, możemy stworzyć określony, spójny kolor. Jest to forma powłoka do konwersji elektrochemicznej13 gdzie zmienia się sama powierzchnia. Powstała w ten sposób warstwa tlenku jest bardzo cienka, ale też bardzo trwała.

Proces ten ma kluczowe znaczenie dla implantów medycznych. Kolory mogą być wykorzystywane do identyfikacji różnych rozmiarów lub typów komponentów podczas operacji. Zwiększona biokompatybilność zapewnia również dobrą integrację części z ludzkim ciałem.

Anodowanie magnezu: Walka z korozją

Magnez jest lekki, ale łatwo ulega korozji. Anodowanie zapewnia znacznie gęstsze, bardziej odporne na korozję wykończenie niż naturalna warstwa tlenku metalu. Służy jako doskonały podkład pod farbę lub inne powłoki.

Poniższa tabela przedstawia kluczowe aspekty anodowania tych metali.

| Cecha | Anodowanie aluminium | Anodowanie tytanu | Anodowanie magnezu |

|---|---|---|---|

| Typ warstwy | Porowaty, gruby | Cienki, przezroczysty | Gęsty, ochronny |

| Kolorystyka | Barwniki wchłaniane przez pory | Zakłócenia świetlne | Zazwyczaj nieprzezroczyste |

| Użycie podstawowe | Trwałość, estetyka | Kolor, biokompatybilność | Ochrona przed korozją |

Podczas gdy anodowanie aluminium jest powszechne, tytan i magnez oferują unikalne zalety. Tytan zapewnia kolor i biokompatybilność dzięki cienkiej warstwie tlenku, podczas gdy magnez zyskuje istotną odporność na korozję. Właściwy wybór zależy wyłącznie od konkretnych potrzeb aplikacji.

Jak właściwości powłoki hardcoat zmieniają się w zależności od stopu i grubości?

Myślenie o twardej powłoce typu III jako o jednym, stałym materiale jest częstym błędem. Ostateczne właściwości nie są uniwersalne. Zmieniają się one znacząco w zależności od wybranego stopu aluminium i określonej grubości. Jest to krytyczny szczegół w produkcji precyzyjnej.

Wybór materiału i głębokości powłoki ma bezpośredni wpływ na ostateczną wydajność części.

Macierz specyfikacji

Zrozumienie tej zależności jest kluczem do udanego anodowania twardego. Mocniejszy stop nie zawsze gwarantuje lepszą powłokę. Interakcja między nimi jest tym, co naprawdę ma znaczenie.

Poniżej znajduje się uproszczona tabela przedstawiająca tę koncepcję.

| Własność | Czynnik: Stop | Czynnik: Grubość |

|---|---|---|

| Twardość | Wyższe przy czystszych stopach | Ogólnie wzrasta |

| Odporność na ścieranie | Różni się w zależności od pierwiastków stopowych | Poprawia się do pewnego momentu |

| Kruchość | Może zwiększyć | Znacząco wzrasta |

Matryca ta pomaga zwizualizować, w jaki sposób czynniki te są powiązane z końcowym wynikiem anodowania.

Głębsze zanurzenie w efektach stopu i grubości

Interakcja między stopem bazowym a grubością powłoki to miejsce, w którym odbywa się prawdziwa inżynieria. Nie chodzi tylko o wybór najmocniejszego stopu lub najgrubszej powłoki. Optymalna kombinacja zależy całkowicie od wymagań aplikacji.

Rola składu stopu

Różne stopy aluminium zawierają różne pierwiastki, takie jak miedź, krzem i cynk. Podczas anodowania pierwiastki te mogą zakłócać tworzenie się warstwy tlenku aluminium. Wpływa to na jednorodność, gęstość i twardość powłoki. Powłoka mikrostruktura14 jest bezpośrednio dotknięty.

Na przykład, stopy serii 7000 (z cynkiem) generalnie wytwarzają twardszą, bardziej odporną na zużycie powłokę niż stopy serii 6000. Z kolei stopy o wysokiej zawartości miedzi, takie jak seria 2000, mogą być trudne do skutecznego utwardzenia. Często dają one bardziej miękką, mniej ochronną warstwę.

Wpływ grubości powłoki

Chociaż grubsza powłoka zapewnia więcej materiału, nie zawsze jest lepsza. Wraz ze wzrostem grubości wzrastają wewnętrzne naprężenia w powłoce. Może to prowadzić do mikropęknięć i zwiększonej kruchości, zwłaszcza na ostrych narożnikach.

Na podstawie wyników naszych testów opracowaliśmy praktyczne porównanie:

| Stop | Grubość | Typowa twardość (Rockwell C) | Odporność na ścieranie (Taber Wear Index) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Dobry |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Dobry (może stać się kruchy) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Doskonały |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Doskonały (wyższe ryzyko pęknięcia) |

W PTSMAKE pomagamy klientom w dokonywaniu takich wyborów. Zapewniamy, że wybrany stop i grubość powłoki są idealnie dopasowane do zamierzonej funkcji części, równoważąc twardość z integralnością strukturalną.

Kluczem jest zdefiniowanie potrzeb w zakresie wydajności. Następnie możemy określić idealny stop i parametry anodowania, aby precyzyjnie je spełnić.

Anodowanie twarde to system. Ostateczna twardość i odporność na ścieranie zależą od starannej równowagi między wybranym stopem aluminium a określoną grubością powłoki. Właściwa specyfikacja jest niezbędna dla optymalnej wydajności części.

Jak systematycznie projektować strategię regałów częściowych?

Systematyczne podejście zapobiega kosztownym błędom. Najlepszym narzędziem do tego jest lista kontrolna. Zamienia ona cele w jasne, powtarzalne działania dla każdego projektu.

W PTSMAKE stosujemy szczegółową listę kontrolną dla każdego zadania wykończeniowego. Jest to szczególnie istotne w przypadku procesów takich jak anodowanie. Zapewnia to, że uwzględniamy wszystkie krytyczne aspekty, zanim pojedyncza część zostanie poddana obróbce. To proste narzędzie jest kluczem do osiągnięcia stałej jakości.

Kluczowe elementy listy kontrolnej

Dobry plan uwzględnia cztery główne obszary. Każdy z nich ma bezpośredni wpływ na końcową jakość części. Zaniedbanie któregokolwiek z nich może prowadzić do odrzutów.

| Obszar listy kontrolnej | Kluczowe aspekty |

|---|---|

| Materiał stojaka | Trwałość i reaktywność (tytan vs. aluminium) |

| Punkty kontaktowe | Lokalizacja na powierzchniach niekrytycznych |

| Orientacja na część | Odpływ i ulatnianie się gazu |

| Aktualna pojemność | Zapobiega przypalaniu i zapewnia jednolitą powłokę |

Ta struktura pomaga naszemu zespołowi prawidłowo przygotowywać części za każdym razem.

Lista kontrolna z podziałem na regały

Zanurzmy się głębiej w każdy punkt na naszej liście kontrolnej. Te szczegóły są tym, co odróżnia akceptowalne wykończenie od wyjątkowego.

Wybór materiału stelaża: Tytan kontra aluminium

Wybór odpowiedniego materiału stojaka to równowaga kosztów i jakości. Stojaki aluminiowe są początkowo tańsze. Są one jednak anodyzowane wraz z częściami. Oznacza to, że muszą być usuwane po każdym cyklu, co skraca ich żywotność.

Tytan jest z góry droższy. Nie ulega jednak anodowaniu, dzięki czemu jest trwalszy i wymaga mniej konserwacji. Z naszego doświadczenia wynika, że inwestycja w stojaki tytanowe opłaca się dzięki lepszej spójności i niższym kosztom długoterminowym.

| Cecha | Stojaki tytanowe | Stojaki aluminiowe |

|---|---|---|

| Koszt początkowy | Wysoki | Niski |

| Długość życia | Bardzo długi | Krótki (wymaga częstego zdejmowania izolacji) |

| Konserwacja | Niski | Wysoki |

| Wydajność | Spójny, niereaktywny | Ulega degradacji, może zanieczyścić wannę |

Strategiczne punkty kontaktowe i orientacja

Każda część wymaga fizycznego kontaktu ze stelażem, aby umożliwić przepływ prądu elektrycznego. Te punkty styku pozostawiają niewielkie, nieanodowane ślady. Zawsze współpracujemy z klientami w celu umieszczenia tych śladów na obszarach nieistotnych z kosmetycznego punktu widzenia.

Orientacja jest równie ważna. Części muszą być ustawione pod kątem, aby umożliwić całkowity odpływ płynów. Uwięzione chemikalia mogą powodować poważne defekty kosmetyczne. Właściwa orientacja pozwala również na ucieczkę pęcherzyków gazu podczas procesu anodowania, zapobiegając powstawaniu gołych miejsc w powłoce. Analizujemy geometrię, aby znaleźć optymalny kąt zarówno dla drenażu, jak i uwalniania gazu. Wymaga to starannego planowania w celu zarządzania niezbędnymi gęstość prądu15 na powierzchni części.

Dobrze zaprojektowany plan regałów ma kluczowe znaczenie dla wysokiej jakości wykończenia. Nasza lista kontrolna koncentruje się na materiale regału, strategii punktów styku, orientacji części i wystarczającej pojemności elektrycznej. To systematyczne podejście zapobiega wadom i zapewnia powtarzalne, wysokiej jakości wyniki.

Jak skonfigurować zbiornik z barwnikiem, aby uzyskać jednolity kolor?

Obsługa kąpieli barwiącej jest miejscem, w którym precyzja staje się najważniejsza. Osiągnięcie spójnego koloru nie jest kwestią przypadku; to nauka. Każda zmienna musi być ściśle kontrolowana.

Pomyśl o tym jak o przepisie. Jeśli zmienisz jeden składnik, końcowe danie będzie smakować inaczej. To samo dotyczy anodowania i barwienia.

Kluczowe parametry kąpieli barwiącej

Głównymi czynnikami, które stale monitorujemy, są stężenie barwnika, pH, temperatura i czas zanurzenia. Każdy z nich odgrywa kluczową rolę w końcowym efekcie kolorystycznym.

| Parametr | Znaczenie | Metoda kontroli |

|---|---|---|

| Stężenie barwnika | Określa nasycenie kolorów | Odczyty spektrofotometru |

| Poziom pH | Wpływa na szybkość wchłaniania barwnika | Regularne testowanie pH-metru |

| Temperatura | Wpływa na szybkość barwienia | Sterowniki termostatyczne |

| Czas zanurzenia | Kontroluje ostateczną głębokość cieniowania | Zautomatyzowane systemy pomiaru czasu |

Zaniedbanie nawet jednego z nich może prowadzić do niespójności partii, co jest niedopuszczalne w produkcji precyzyjnej.

Wzajemne oddziaływanie zmiennych barwiących

Osiągnięcie idealnego odcienia koloru wymaga czegoś więcej niż tylko ustawienia pokręteł. Wymaga głębokiego zrozumienia, w jaki sposób te zmienne oddziałują na siebie nawzajem. Niewielka zmiana jednej z nich może kaskadowo wpłynąć na cały proces.

Precyzyjna kontrola stężenia barwnika

Nie ma tu miejsca na domysły. Polegamy na spektrofotometr16 do pomiaru stężenia barwnika. Instrument ten daje nam obiektywne, liczbowe dane dotyczące koloru. Gwarantuje, że kąpiel ma dokładne stężenie określone dla projektu przed zanurzeniem jakichkolwiek części. Jest to nienegocjowalny krok w przypadku aplikacji o krytycznym znaczeniu dla koloru w PTSMAKE.

Zarządzanie stabilnością pH i temperatury

pH i temperatura kąpieli barwiącej bezpośrednio kontrolują szybkość wchłaniania barwnika przez pory anodowe. Kąpiel, która jest zbyt gorąca lub ma niewłaściwe pH, spowoduje zbyt szybkie wiązanie koloru, co skutkuje ciemniejszym, nierównym odcieniem. W oparciu o nasze wewnętrzne testy, nawet wahania o 2 stopnie Celsjusza mogą zmienić ostateczny kolor. Używamy automatycznych kontrolerów, aby utrzymać stabilność w bardzo wąskich granicach tolerancji.

Czas zanurzenia i mieszanie

Czas zanurzenia dyktuje głębię koloru. Dłuższe zanurzenie oznacza ciemniejszy odcień. Czas ten musi być precyzyjnie określony. Równie ważne jest mieszanie. Prawidłowe mieszanie zapewnia ciągłą cyrkulację świeżego barwnika wokół części, zapobiegając powstawaniu smug lub jasnych plam. Gwarantuje to jednolite wykończenie na całej powierzchni.

Zapobieganie zanieczyszczeniom

Zanieczyszczenie jest cichym zabójcą konsystencji. Kwasy lub inne chemikalia wciągnięte z poprzednich zbiorników mogą zmienić skład chemiczny kąpieli barwiącej, rujnując kolor. Właściwe protokoły płukania między etapami są niezbędne, aby temu zapobiec.

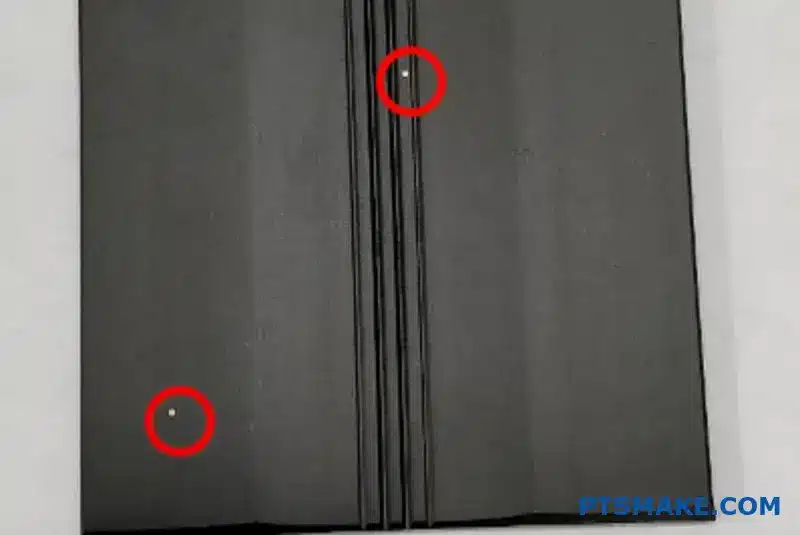

Jak wizualnie sprawdzić część pod kątem jakości uszczelnienia?

Test plam barwnikowych: Prosty test wizualny

Jedną z najbardziej niezawodnych metod wizualnych jest test plam barwnikowych. Jest to prosty sposób na potwierdzenie jakości uszczelnienia, zwłaszcza po procesach wykończeniowych, takich jak anodowanie.

Zasada działania jest prosta. Na powierzchnię nakładany jest specjalny barwnik. Jeśli uszczelnienie jest słabe, barwnik przedostanie się do otwartych porów. Dobre uszczelnienie zapobiega temu zjawisku.

Ten test szybko ujawnia wady uszczelnienia, które są niewidoczne gołym okiem. Zapewnia wyraźne, możliwe do podjęcia działania wyniki kontroli jakości.

| Wynik testu | Interpretacja | Wymagane działanie |

|---|---|---|

| Bez plam | Pory są odpowiednio uszczelnione. | Część przeszła kontrolę. |

| Jasna plama | Drobne problemy z uszczelnieniem. | Przegląd parametrów procesu. |

| Ciężka plama | Znaczące uszkodzenie uszczelnienia. | Część nie działa, wymaga przeróbki. |

Procedura w szczegółach

Dokładniejsze spojrzenie na test plam barwnikowych

Test plamki barwnika, często prowadzony zgodnie z normami takimi jak ISO 2143, jest krytycznym krokiem w naszym procesie zapewnienia jakości w PTSMAKE. Jest to test niszczący, co oznacza, że jest zwykle wykonywany na próbkach części z partii w celu walidacji całego procesu uszczelniania. Test potwierdza, że mikroskopijna struktura powierzchni jest prawidłowo zamknięta.

Wykonanie krok po kroku

Po pierwsze, powierzchnia części musi być czysta i sucha. Wszelkie zanieczyszczenia mogą dać fałszywy wynik. Następnie nakładamy specjalny barwnik testowy na niewielki obszar. Barwnik został opracowany tak, aby penetrował wszelkie niezamknięte otwory.

Po ustalonym czasie przebywania, zwykle kilku minutach, całkowicie wycieramy nadmiar barwnika. Kluczem jest to, co pozostaje. Idealnie uszczelniona powierzchnia nie będzie wykazywać śladów koloru. Jakakolwiek pozostała plama wskazuje, że barwnik dostał się na powierzchnię porowatość17sygnalizując niekompletne uszczelnienie.

Interpretacja wyników

Intensywność plamy mówi sama za siebie. Słaba plama może oznaczać, że uszczelnienie jest marginalne. Ciemna, wyraźna plama wskazuje na znaczące niepowodzenie w procesie uszczelniania. W naszych poprzednich projektach uznaliśmy ten test za nieoceniony w optymalizacji anodowania i innych zabiegów uszczelniających. Zapewnia natychmiastową informację zwrotną, pozwalając nam dostosować parametry i zapewnić, że każda seria produkcyjna spełnia wymagane specyfikacje dla naszych klientów. Jest to prosty test, który zapobiega złożonym awariom w terenie.

Dobrze wykonany test barwnikowy daje pewność. Gwarantuje, że warstwa ochronna jest ciągła i będzie działać zgodnie z przeznaczeniem, zapobiegając korozji i zużyciu przez cały okres eksploatacji części.

Ta prosta kontrola wizualna zapewnia natychmiastową informację zwrotną na temat procesu uszczelniania. Test plamki barwnika jest skuteczną metodą weryfikacji, czy powierzchnie, zwłaszcza po anodowaniu, są odpowiednio uszczelnione przed zanieczyszczeniami i korozją, zapewniając integralność i wydajność części.

Zaprojektuj pełną specyfikację anodowania dla ramienia korby rowerowej.

Stworzenie precyzyjnej specyfikacji anodowania ma kluczowe znaczenie dla ramion korby rowerowej. Nie chodzi tylko o wygląd; chodzi o trwałość. Zaczynamy od odpowiedniego materiału, aluminium 6061-T6, znanego ze swojej wytrzymałości i doskonałej reakcji na anodowanie.

W przypadku tego elementu zawsze wybieram anodowanie typu II. Zapewnia to idealną równowagę między odpornością na korozję, ochroną przed zużyciem i estetyką. Szczegółowa specyfikacja eliminuje zgadywanie i zapewnia, że każda część spełnia założenia projektowe.

Oto podsumowanie solidnej specyfikacji:

| Parametr | Specyfikacja | Cel |

|---|---|---|

| Typ anodowania | Typ II, klasa 2 | Trwałość i kolor |

| Grubość powłoki | 8 - 12 µm | Odporność na zużycie |

| Kolor | Czarny (lub niestandardowy) | Estetyka |

| Typ uszczelnienia | Uszczelnienie średniotemperaturowe | Długowieczność i odporność na blaknięcie |

Podstawa: Wybór aluminium 6061-T6

Cała specyfikacja zaczyna się od materiału. 6061-T6 to doskonały wybór na ramiona korby. Oferuje wysoki stosunek wytrzymałości do wagi i doskonałą obrabialność. Co ważniejsze, jego skład sprawia, że idealnie nadaje się do uzyskania spójnego, wysokiej jakości anodowanego wykończenia. Inne stopy mogą nie farbować tak równomiernie.

Tworzenie specyfikacji procesu

Kompletny arkusz specyfikacji kieruje całym procesem wykańczania. Jest to coś, co stale udoskonalamy z naszymi partnerami w PTSMAKE, aby zapewnić powtarzalność. Proces ten polega na wytworzeniu kontrolowanej warstwy tlenku poprzez pasywacja elektrolityczna18. To coś więcej niż tylko powłoka; to integralna część powierzchni.

Cały proces przebiega w różnych etapach:

| Etap procesu | Opis | Kluczowy cel |

|---|---|---|

| 1. Obróbka wstępna | Odtłuszczanie i trawienie alkaliczne | Tworzenie czystej, jednolitej powierzchni |

| 2. Anodowanie | Kąpiel w kwasie siarkowym (typ II) | Rozrost warstwy anodowej do 8-12 µm |

| 3. Kolorystyka | Zanurzenie w barwniku organicznym | Osiągnięcie określonego koloru (np. czarnego) |

| 4. Uszczelnienie | Proces uszczelniania w średniej temperaturze | Zamknięcie porów warstwy tlenku |

Grubość 8-12 µm to najlepszy punkt. Jest wystarczająco gruba, aby wytrzymać zarysowania i zużycie przez buty, ale nie tak gruba, aby zagrozić trwałości zmęczeniowej części, co jest krytycznym czynnikiem dla ramienia korby.

Kluczowe kontrole jakości

Wreszcie, specyfikacja musi zawierać punkty kontroli jakości. Nie podlegają one negocjacjom. Weryfikujemy grubość powłoki za pomocą testów wiroprądowych. Przeprowadzamy również kontrole wizualne pod kątem spójności kolorów i test przyczepności krzyżowej, aby upewnić się, że powłoka nie będzie się łuszczyć.

Szczegółowa specyfikacja to plan doskonałego wykończenia. Zaczynając od aluminium 6061-T6 i określając anodowanie typu II z wyraźnymi wymaganiami dotyczącymi grubości, koloru i uszczelnienia, zapewnia trwałe i piękne ramię korby, które działa niezawodnie.

Jak zrównoważyć koszty i wydajność przy wyborze procesu?

Wybór odpowiedniego wykończenia ma kluczowe znaczenie. Niedawno klient potrzebował trwałego czarnego wykończenia dla panelu architektonicznego. Pojawił się powszechny dylemat. Czy wybrać standardową barwioną anodę typu II, czy bardziej wytrzymałą powłokę typu III?

Ta decyzja nie dotyczy tylko koloru. To równowaga kosztów, estetyki i długoterminowej trwałości. Każda opcja ma wyraźne kompromisy.

Porównanie opcji anodowania

Rozważyliśmy początkową inwestycję w stosunku do całego cyklu życia produktu. Kluczowym czynnikiem jest środowisko, w którym panel będzie używany.

Oto krótki przegląd wstępnych rozważań:

| Typ wykończenia | Koszt początkowy | Kluczowe korzyści |

|---|---|---|

| Barwiony typ II | Niższy | Dobra estetyka, umiarkowana ochrona |

| Powłoka twarda typu III | Wyższy | Doskonała odporność na ścieranie |

Głębsze spojrzenie na kompromisy

Kiedy wyjdziemy poza początkową wycenę, prawdziwy koszt staje się jaśniejszy. Prawdziwą wartość stanowi wydajność w czasie.

Koszty początkowe i energia

Anodowanie twarde typu III jest droższe nie bez powodu. Proces ten wymaga niższych temperatur i znacznie większej ilości energii elektrycznej. Zwiększa to początkowy koszt produkcji w porównaniu z typem II.

W przypadku projektów o ograniczonym budżecie może to stanowić poważną przeszkodę. Jednak patrzenie tylko na tę liczbę może być mylące w przypadku aplikacji długoterminowych.

Trwałość i długoterminowa wydajność

W tym miejscu te dwa procesy naprawdę się różnią. Anodowanie jest proces pasywacji elektrolitycznej19 który tworzy ochronną warstwę tlenku. Rodzaj procesu określa, jak ochronna jest ta warstwa.

W przypadku paneli architektonicznych narażonych na działanie czynników atmosferycznych trwałość jest najważniejsza.

Odporność na ścieranie: Typ III tworzy znacznie twardszą, gęstszą warstwę. Jest ona znacznie bardziej odporna na zarysowania i zużycie niż typ II. Ma to kluczowe znaczenie dla obszarów o dużym natężeniu ruchu.

Stabilność UV: Barwniki organiczne stosowane w typie II mogą z czasem blaknąć pod wpływem działania promieni słonecznych. Barwione wykończenie typu III generalnie zapewnia lepszą retencję koloru, zachowując zamierzony wygląd przez znacznie dłuższy czas.

Poniższa tabela przedstawia ich charakterystykę wydajności:

| Cecha | Barwiony typ II | Powłoka twarda typu III |

|---|---|---|

| Odporność na ścieranie | Dobry | Doskonały |

| Stabilność UV (barwiona) | Uczciwy do dobrego | Od dobrego do doskonałego |

| Wartość długoterminowa | Niższy | Wyższy |

W przypadku paneli architektonicznych, doskonała trwałość powłoki twardej typu III i odporność na promieniowanie UV często uzasadniają wyższy koszt początkowy. Gwarantuje to, że część zachowa swoją funkcję i wygląd przez lata, unikając kosztownych wymian lub renowacji.

Zbiornik z czarnym barwnikiem Twojej linii daje niespójne odcienie. Jak to naprawić?

Przypadkowe korekty nie naprawią niespójnych odcieni czarnego barwnika. Potrzebne jest ustrukturyzowane podejście. Domysły prowadzą do większej ilości odpadów i straty czasu. Nadszedł czas, aby przestać zgadywać i zacząć rozwiązywać problem metodycznie.

W tym celu używamy ram takich jak Six Sigma DMAIC. System ten zapewnia jasną, opartą na danych mapę drogową. Prowadzi od zdefiniowania problemu do jego trwałego rozwiązania. Jest to potężne narzędzie do kontroli procesów.

Struktura DMAIC

| Faza | Cel |

|---|---|

| Define | Jasno określ problem i cele. |

| Mpomiar | Zbieranie danych na temat bieżącego procesu. |

| Aanalizować | Zidentyfikuj główną przyczynę problemu. |

| Ipoprawa | Wdrożenie rozwiązania w celu usunięcia przyczyny źródłowej. |

| Ckontrola | Utrzymanie ulepszeń w czasie. |

Zdefiniuj i zmierz problem

Po pierwsze, należy zdefiniować "niespójny odcień" za pomocą liczb. Subiektywne określenia takie jak "zbyt jasny" lub "zbyt ciemny" są bezużyteczne. Użyj spektrokolorymetru, aby zmierzyć wartość Lab wartości przestrzeni kolorów części. Daje to punkt odniesienia. Celem jest uzyskanie określonej wartości Lab z wąską tolerancją.

Następnie należy wszystko zmierzyć. Dokumentuj każdą zmienną w procesie anodowania barwnika dla partii części. Obejmuje to stężenie barwnika, pH, temperaturę zbiornika, czas zanurzenia i gęstość prądu. Nie pomijaj niczego. Utwórz szczegółowy dziennik dla każdego przebiegu, niezależnie od tego, czy jest on dobry, czy zły.

Analizuj i ulepszaj

Mając dane w ręku, możesz je analizować. Poszukaj korelacji. Czy wartość cienia zmienia się, gdy pH zmienia się o 0,2? Czy zmiana temperatury o 2°C wpływa na wynik? Ta faza analizy wskazuje prawdziwą przyczynę, a nie tylko objaw.

Po zidentyfikowaniu przyczyny można usprawnić proces. Jeśli winowajcą jest pH, zainstaluj automatyczny system dozowania. Jeśli temperatura jest niestabilna, należy zmodernizować układy sterowania ogrzewaniem i chłodzeniem. Usprawnienia te powinny być ukierunkowane bezpośrednio na przyczyny znalezione podczas analizy.

Kontrola długoterminowej spójności

Na koniec należy wdrożyć kontrole w celu utrzymania zysków. Jest to najbardziej krytyczny krok. Stwórz jasne Standardowe Procedury Operacyjne (SOP) dla swojego zespołu. Wykorzystaj wykresy statystycznej kontroli procesu do monitorowania kluczowych zmiennych w czasie rzeczywistym. Pomaga to utrzymać wysoki Wskaźnik zdolności procesu (Cpk)20zapewniając, że proces pozostaje w nowych, bardziej rygorystycznych granicach. W PTSMAKE uważamy, że solidne systemy kontroli są kluczem do powtarzalnej jakości.

| Parametr | Zalecana metoda kontroli |

|---|---|

| Stężenie barwnika | Regularne miareczkowanie i dawkowanie |

| Poziom pH | Zautomatyzowany system czujników i dozowania |

| Temperatura zbiornika | Grzejniki termostatyczne i agregaty chłodnicze |

| Czas zanurzenia | Czasowy, automatyczny system podnoszenia |

Ramy DMAIC zapewniają zdyscyplinowaną, opartą na danych ścieżkę. Prowadzi ona od identyfikacji niespójności cienia do wdrożenia solidnych mechanizmów kontrolnych. Gwarantuje to, że proces anodowania zapewnia przewidywalne, wysokiej jakości wyniki za każdym razem, eliminując zgadywanie i przeróbki.

Jak dostosować proces do zgodności z RoHS i REACH?

Odejście od uszczelnień na bazie chromianów jest częstym wyzwaniem ze względu na RoHS. Wyobraź sobie, że Twoja linia anodowania używa takiego uszczelnienia. Musisz przejść na zgodną, niechromianową alternatywę. To nie jest zwykła zamiana. To pełna adaptacja procesu.

Zmiana ta wymaga starannego planowania i walidacji. Należy upewnić się, że nowe uszczelnienie działa równie dobrze, jeśli nie lepiej. Ma to wpływ na wszystko, od sprzętu po kontrolę jakości.

Początkowe kroki przejścia

Oto krótkie spojrzenie na pierwsze kroki, które podejmujemy w PTSMAKE, gdy stajemy przed tym wyzwaniem.

| Krok | Działanie | Kluczowe aspekty |

|---|---|---|

| 1 | Alternatywne rozwiązania badawcze | Ocena uszczelek niechromianowych (np. chrom trójwartościowy, nadmanganian). |

| 2 | Konsultacje z dostawcami | Współpraca z dostawcami chemikaliów w celu zrozumienia wymagań dotyczących kąpieli. |

| 3 | Testowanie na małą skalę | Przeprowadzenie prób na przykładowych częściach w celu sprawdzenia wydajności. |

Ta początkowa faza przygotowuje grunt pod płynne przejście na pełną skalę.

Szczegółowy plan zmiany

Udana transformacja wymaga szczegółowego planu krok po kroku. Nie wyrzucamy starych chemikaliów i nie wlewamy nowych. Jest to skrupulatny proces mający na celu uniknięcie zanieczyszczenia i zapewnienie wydajności.

Procedura wymiany wanny

Po pierwsze, należy bezpiecznie opróżnić i zutylizować stary roztwór chromu sześciowartościowego. Musi to być zgodne z surowymi przepisami dotyczącymi ochrony środowiska. Następnie zbiornik jest dokładnie czyszczony i płukany. Wszelkie pozostałości mogą zniszczyć nową kąpiel.

Następnie należy wprowadzić nowy niechromianowy roztwór uszczelniający. Należy dokładnie przestrzegać instrukcji dostawcy dotyczących stężenia, pH i temperatury. Parametry te są krytyczne dla prawidłowego pasywacja21 powierzchni części.

Ponowna walidacja procesu

Gdy nowa wanna jest już gotowa, nie można zakładać, że działa w ten sam sposób. Niezbędna jest ponowna walidacja. Oznacza to przeprowadzenie kontrolowanych testów w celu zdefiniowania nowego okna roboczego. Dokumentujemy wszystko, od czasów zanurzenia po zakresy temperatur.

Protokół testów wydajności

Ostatnim i najważniejszym krokiem jest testowanie wydajności. Nowa uszczelka musi spełniać lub przewyższać możliwości starej. Aby to potwierdzić, przeprowadzamy serię rygorystycznych testów.

| Typ testu | Cel | Kryteria akceptacji |

|---|---|---|

| Odporność na korozję | Weryfikacja ochrony przed czynnikami środowiskowymi. | Przejście testu mgły solnej (np. ASTM B117) przez określony czas. |

| Testowanie przyczepności | Upewnij się, że farba lub powłoka dobrze przylega. | Brak złuszczania lub łuszczenia po teście cross-hatch (np. ASTM D3359). |

| Wygląd | Sprawdź kosmetyczną konsystencję. | Pasuje do koloru i wykończenia zatwierdzonych próbek standardowych. |

Te szczegółowe testy zapewniają, że produkt końcowy jest w pełni zgodny i spełnia wszystkie specyfikacje klienta.

Przejście z uszczelnień chromianowych jest niezbędnym krokiem w celu zapewnienia zgodności z dyrektywą RoHS. Proces ten obejmuje wybór nowego uszczelnienia, wykonanie starannej wymiany kąpieli oraz przeprowadzenie rygorystycznej ponownej walidacji procesu i testów wydajności, aby zapewnić, że jakość nigdy nie zostanie obniżona.

W jaki sposób anodowanie może tworzyć nowe, funkcjonalne powierzchnie?

Anodowanie oferuje znacznie więcej niż tylko odporność na korozję i zużycie. Dzięki innowacyjnemu procesowi możemy tworzyć powierzchnie o niezwykłych funkcjach. Chodzi o wyjście poza standardowe protokoły.

W PTSMAKE badamy, jak małe zmiany mogą przynieść duże rezultaty. Otwiera to drzwi do tworzenia prawdziwie "inteligentnych" materiałów dla naszych klientów.

Przesuwanie granic anodowania

Kluczem jest precyzyjna modyfikacja parametrów anodowania. Możemy manipulować prądem elektrycznym lub zmieniać kąpiel chemiczną. Ten poziom kontroli odblokowuje nowe właściwości powierzchni. To fascynujący obszar nauki o materiałach.

Modyfikacje procesu

Proste regulacje mogą prowadzić do złożonych struktur powierzchni. Na przykład, zamiast stałego prądu możemy użyć prądu pulsującego. Zmienia to sposób, w jaki warstwa tlenku rośnie w skali nano, tworząc unikalne topografie.

| Cecha | Standardowe anodowanie | Zmodyfikowane anodowanie |

|---|---|---|

| Cel | Odporność na korozję/zużycie | Określona funkcjonalność |

| Proces | Stały prąd | Prąd impulsowy, różne elektrolity |

| Wynik | Jednolita warstwa tlenku | Dopasowana struktura/chemia porów |

Tworzenie funkcjonalnych powierzchni: "Jak"

Tworzenie tych nowatorskich powierzchni wymaga dogłębnej znajomości procesu. Nie chodzi tylko o podążanie za arkuszem specyfikacji; chodzi o zrozumienie podstawowych reakcji elektrochemicznych i sposobu wpływania na nie w celu uzyskania pożądanego rezultatu.

Anodowanie impulsowe do kontroli strukturalnej

Zamiast stosowania stałego prądu stałego, anodowanie impulsowe wykorzystuje naprzemienne wysokie i niskie prądy. Technika ta daje nam wyjątkową kontrolę nad wymiarami nanoporów - ich średnicą, głębokością i odstępami. Dostrajając te impulsy, możemy zbudować wysoce uporządkowaną i specyficzną nanostrukturę bezpośrednio na powierzchni. W naszych testach precyzja ta umożliwia uzyskanie zaawansowanych funkcji.

Rola elektrolitów

Wybór elektrolitu jest równie istotny. Podczas gdy kwas siarkowy jest powszechnie stosowany, użycie alternatyw, takich jak kwas fosforowy, szczawiowy lub inne kwasy organiczne, zmienia zasady gry. Każdy elektrolit oddziałuje z aluminium w inny sposób, zmieniając skład chemiczny i geometrię warstwy tlenku. Pozwala nam to zaprojektować energię powierzchni, która dyktuje sposób jej interakcji z cieczami. W ten sposób możemy osiągnąć takie właściwości jak superhydrofobowość22gdzie krople wody zbierają się i spływają, zabierając ze sobą brud. Możemy również tworzyć wysoce porowate powierzchnie o ogromnej powierzchni, idealne do zastosowań katalitycznych.

Przykład praktycznego zastosowania

Wyobraźmy sobie element urządzenia medycznego, który aktywnie odpycha krew i bakterie. Albo radiator, który jest zarówno elektrycznie izolujący, jak i superhydrofobowy, zapobiegając zwarciom spowodowanym kondensacją. To nie są futurystyczne koncepcje; są one osiągalne już dziś dzięki zmodyfikowanemu anodowaniu.

| Modyfikacja | Właściwość wynikowa | Potencjalne zastosowanie |

|---|---|---|

| Anodowanie impulsowe | Wysoce uporządkowane nanopory | Wzmocniona kataliza w reaktorach |

| Organiczny elektrolit | Niska energia powierzchniowa | Samoczyszczące obudowy elektroniczne |

| Mieszana kąpiel kwasowa | Unikalna morfologia porów | Zaawansowane membrany filtracyjne |

Manipulując parametrami anodowania, takimi jak prąd i elektrolity, wykraczamy poza podstawową ochronę. Możemy tworzyć powierzchnie o unikalnych właściwościach, takich jak superhydrofobowość lub zwiększona aktywność katalityczna, odblokowując innowacyjne zastosowania w wielu branżach.

Jak doradziłbyś inżynierowi projektującemu jego część?

Niedawno inżynier zaprezentował złożoną część obrabianą maszynowo. Zawierała ona głębokie kieszenie i kilka spawanych elementów. Jego celem było nieskazitelne wykończenie anodowania.

Jednak sam projekt wiązał się z kilkoma wyzwaniami. Najlepsza rada koncentruje się na wprowadzaniu niewielkich, strategicznych zmian projektowych przed rozpoczęciem produkcji.

Korekty te mają kluczowe znaczenie dla pomyślnego wyniku. Dzięki nim proces anodowania przebiega sprawnie, a końcowa część jest zarówno trwała, jak i atrakcyjna wizualnie.

| Funkcja projektowania | Potencjalny problem z anodowaniem |

|---|---|

| Ostre narożniki | Słaba, cienka powłoka i potencjalne pęknięcia |

| Głębokie kieszenie | Uwięzione substancje chemiczne prowadzące do powstawania plam |

| Obszary spawane | Nierówne wykończenie i ryzyko korozji |

Przemyślenie projektu w celu uzyskania lepszego wykończenia

Osiągnięcie idealnego wykończenia anodowanego to nie tylko proces chemiczny. Zaczyna się od geometrii części i wyboru materiału. W poprzednich projektach w PTSMAKE odkryliśmy, że wczesna współpraca z inżynierami projektowymi zapobiega kosztownym przeróbkom i zapewnia doskonałe wyniki.

Problem z ostrymi narożnikami

Ostre narożniki wewnętrzne i zewnętrzne są głównym problemem podczas anodowania. Prąd elektryczny wykorzystywany w tym procesie koncentruje się na tych krawędziach. Powoduje to powstanie cienkiej, kruchej warstwy tlenku, która może łatwo odpryskiwać lub pękać. Dodanie niewielkiego promienia pozwala uzyskać znacznie bardziej jednolitą i trwałą powłokę.

Kompatybilność materiałowa jest kluczowa

Anodowanie to proces elektrochemiczny zaprojektowany specjalnie dla stopów aluminium. Wprowadzenie elementów spawanych wykonanych z innego materiału stwarza poważny problem.

Proces zakończy się niepowodzeniem na spoinie, a także może wprowadzić korozja galwaniczna23 w miejscu styku dwóch metali. Najlepszą praktyką jest spawanie kompatybilnym aluminiowym prętem wypełniającym lub, jeszcze lepiej, zaprojektowanie komponentu jako pojedynczej części obrabianej maszynowo, aby całkowicie wyeliminować spawanie.

Umożliwienie prawidłowego drenażu

Głębokie kieszenie lub ślepe otwory mogą uwięzić kwasy i roztwory płuczące stosowane podczas anodowania. Jeśli te chemikalia nie zostaną całkowicie usunięte, spowodują plamy, smugi i długotrwałą korozję.

| Wada konstrukcyjna | Prosta poprawka projektowa |

|---|---|

| Ostre narożniki wewnętrzne/zewnętrzne | Dodaj promień co najmniej 0,5 mm |

| Uszczelnione kieszenie lub kanały | Małe, dyskretne otwory drenażowe |

| Różne spoiny metalowe | Przeprojektowanie jako pojedyncza część lub użycie kompatybilnego wypełniacza |

Niewielki, strategicznie umieszczony otwór drenażowy jest często wszystkim, czego potrzeba, aby rozwiązać ten problem. Zapewnia on swobodny przepływ wszystkich płynów, gwarantując czyste i spójne wykończenie całej części.

Proste zmiany projektowe, takie jak zaokrąglanie narożników, unikanie metali odmiennych i dodawanie otworów drenażowych, mają kluczowe znaczenie dla udanego anodowania. Te małe kroki zapobiegają poważnym defektom, zapewniając trwałe, wysokiej jakości wykończenie obrabianych części aluminiowych.

Jak zamaskować część do anodowania selektywnego?

Selektywne anodowanie jest kluczowym procesem. Jest potrzebny, gdy niektóre obszary części muszą pozostać przewodzące dla uziemienia elektrycznego. A może obszar musi być odsłonięty do późniejszego spawania lub klejenia. Kluczem jest maskowanie.

Technika ta chroni określone powierzchnie przed kąpielą anodową. Właściwa metoda maskowania zapewnia, że tylko pożądane obszary otrzymają ochronną warstwę tlenku. To gra precyzji.

W PTSMAKE stosujemy kilka metod maskowania. Wybór zależy od geometrii części, wymaganej precyzji i wielkości produkcji. Przyjrzyjmy się głównym opcjom.

| Metoda maskowania | Najlepsze dla | Precyzja |

|---|---|---|

| Taśmy | Płaskie powierzchnie | Niski-średni |

| Lakiery | Złożone geometrie | Wysoki |

| Wtyczki | Otwory, gwinty | Wysoki |

Taśmy maskujące

Taśmy są powszechnym punktem wyjścia do selektywnego anodowania. Taśmy poliestrowe lub winylowe są popularne, ponieważ są odporne na działanie chemikaliów w zbiorniku do anodowania. Proces jest prosty: mocno przyklej taśmę do obszaru, który chcesz zabezpieczyć.

Taśmy mają jednak swoje ograniczenia. Najlepiej sprawdzają się na płaskich lub prostych zakrzywionych powierzchniach. W przypadku złożonych części taśma może oderwać się na krawędziach. Pozwala to kwasowi przedostać się pod spód, tworząc rozmytą lub "nieszczelną" linię anodowania. Precyzja może być wyzwaniem. Chociaż taśma jest tania i łatwa do zastosowania w prostych zadaniach, jej usunięcie może czasami pozostawić resztki kleju.

Lakiery i farby maskujące

Gdy precyzja ma krytyczne znaczenie, często sięgamy po lakiery maskujące. Są to płynne maski, które są malowane lub natryskiwane na powierzchnię. Po nałożeniu potrzebują czasu na utwardzenie, tworząc trwałą, odporną na chemikalia barierę.

Lakiery idealnie dopasowują się do każdego kształtu. Dzięki temu idealnie nadają się do skomplikowanych geometrii, w których taśma mogłaby zawieść. Tworzą bardzo ostre, czyste linie. Główną wadą jest pracochłonność. Aplikacja i usuwanie są bardziej czasochłonne niż w przypadku taśmy. Zwiększa to całkowity koszt, zwłaszcza w przypadku małych serii. Materiał musi mieć również wystarczającą wytrzymałość dielektryczna24 aby zapobiec przepływowi prądu przez zamaskowany obszar.

Niestandardowe zaślepki i nakładki