Znalezienie odpowiedniego partnera produkcyjnego do obróbki CNC mosiądzu może wydawać się przytłaczające, gdy żonglujesz napiętymi terminami, złożonymi specyfikacjami i ograniczeniami budżetowymi. Prawdopodobnie doświadczyłeś frustracji związanej z kontaktami z dostawcami, którzy obiecują precyzję, ale dostarczają niespójną jakość, lub co gorsza, nie dotrzymują krytycznych terminów dostaw, co naraża cały harmonogram projektu na ryzyko.

Obróbka CNC mosiądzu łączy precyzyjne techniki produkcji z wszechstronnymi stopami mosiądzu w celu tworzenia wysokiej jakości komponentów dla elektroniki, motoryzacji, hydrauliki i zastosowań przemysłowych. Sukces zależy od właściwego doboru stopu, optymalizacji projektu i wyboru doświadczonych partnerów produkcyjnych.

Krajobraz obróbki mosiądzu znacznie ewoluował w ostatnich latach, wraz z nowymi formułami stopów i zaawansowanymi technologiami CNC otwierającymi możliwości, które nie były dostępne jeszcze kilka lat temu. Niezależnie od tego, czy opracowujesz prototypy dla nowej linii produktów, czy też skalujesz się do produkcji na dużą skalę, zrozumienie najnowszych innowacji w obróbce mosiądzu może stanowić różnicę między projektem, który przekracza oczekiwania, a takim, który z trudem spełnia podstawowe wymagania.

Innowacyjne zastosowania obróbki CNC mosiądzu w różnych branżach.

Czy kiedykolwiek zmagałeś się ze znalezieniem materiału, który jest wytrzymały, przewodzi prąd, jest odporny na korozję i świetnie wygląda? Ten balans często prowadzi do kompromisów projektowych, zmuszając do poświęcenia jednej kluczowej właściwości na rzecz innej.

Obróbka CNC mosiądzu to wszechstronny proces produkcyjny wykorzystywany do tworzenia precyzyjnych komponentów dla branż takich jak elektronika, motoryzacja, hydraulika, a nawet instrumenty muzyczne. Jego szerokie zastosowanie wynika z unikalnego połączenia doskonałej skrawalności, odporności na korozję, przewodności elektrycznej i estetyki mosiądzu.

Kiedy klienci PTSMAKE zwracają się do nas w sprawie nowego projektu, wybór materiału jest jedną z pierwszych i najbardziej krytycznych rozmów. Mosiądz często znajduje się na krótkiej liście i nie bez powodu. Jego wszechstronność jest niezwykła. Magia obróbka cnc mosiądzu polega na jego zdolności do przekształcania tego stopu w niezwykle precyzyjne części, które pełnią bardzo różne funkcje. Przyjrzyjmy się, jak niektóre kluczowe branże wykorzystują te właściwości.

Kręgosłup nowoczesnej elektroniki

W sektorze elektronicznym wydajność nie podlega negocjacjom. Komponenty muszą być niezawodne, przewodzące i trwałe. Mosiądz jest najczęściej wybieranym materiałem na złącza, zaciski i gniazda. Dlaczego? Jego doskonała przewodność elektryczna zapewnia stabilną transmisję sygnału i mocy, co ma kluczowe znaczenie dla wszystkiego, od gadżetów konsumenckich po przemysłowe systemy sterowania. Ale nie chodzi tylko o przewodność. Części te są często małe i złożone. Swobodna obróbka stopów takich jak C360 Brass pozwala nam osiągać wąskie tolerancje i skomplikowane geometrie, utrzymując koszty produkcji pod kontrolą bez utraty jakości. Nieodłączna odporność materiału na korozję oznacza również, że te krytyczne połączenia nie ulegną degradacji z upływem czasu, nawet w mniej niż idealnych warunkach.

Niezawodność w branży motoryzacyjnej i hydraulicznej

Branża motoryzacyjna i wodno-kanalizacyjna mają wspólne potrzeby: komponenty, które mogą wytrzymać ciągłe narażenie na płyny, wahania temperatury i ciśnienie. To właśnie tutaj mosiądz naprawdę błyszczy. W systemach motoryzacyjnych można znaleźć obrabiane elementy mosiężne w złączkach, korpusach zaworów i obudowach czujników. Są one odporne na korozję powodowaną przez paliwo, olej i chłodziwo, zapewniając długowieczność systemów pojazdu.

Podobnie w hydraulice, mosiądz jest standardem od dziesięcioleci. Zawory, armatura i krany wykonane z mosiądzu są odporne na rdzę i gromadzenie się minerałów z wody. W poprzednich projektach starannie wybraliśmy stopy mosiądzu, które są odporne na odcynkowanie1Jest to forma korozji, która może z czasem osłabić materiał, zapewniając, że końcowe części są bezpieczne i trwałe do długotrwałego użytkowania.

| Przemysł | Typowe elementy mosiężne | Kluczowa nieruchomość lewarowana |

|---|---|---|

| Elektronika | Złącza, zaciski, styki | Przewodność elektryczna, skrawalność |

| Motoryzacja | Obudowy czujników, złącza węży | Odporność na korozję, trwałość |

| Hydraulika | Zawory, krany, złączki rurowe | Odporność na korozję, antybakteryjna |

| Przemysłowy | Koła zębate, łożyska, tuleje | Niskie tarcie, odporność na zużycie |

Powyższa tabela przedstawia jedynie ogólny zarys, ale zakres zastosowań jest znacznie szerszy. Niskie tarcie mosiądzu sprawia, że idealnie nadaje się on również do produkcji części maszyn przemysłowych, takich jak koła zębate i łożyska, zmniejszając zużycie i wydłużając żywotność sprzętu.

Poza aspektami czysto funkcjonalnymi, mosiądz zajmuje szczególne miejsce w branżach, w których estetyka i wrażenia zmysłowe są najważniejsze. Wizualne, a nawet akustyczne właściwości mosiądzu otwierają zupełnie nową gamę innowacyjnych zastosowań, które wykraczają daleko poza armaturę przemysłową. To właśnie ta mieszanka piękna i siły sprawia, że jest to tak fascynujący materiał do pracy.

Przecięcie sztuki i precyzji

Pomyśl o ciepłym, dźwięcznym brzmieniu trąbki lub saksofonu. Ta jakość nie jest przypadkowa. Właściwości akustyczne mosiądzu sprawiają, że jest to materiał wybierany do produkcji wielu instrumentów muzycznych. Dzięki precyzyjnemu obróbka cnc mosiądzuDzięki temu możemy tworzyć ustniki, obudowy zaworów i klucze o dokładnych wymiarach, które wpływają na brzmienie, wysokość dźwięku i grywalność instrumentu. Proces ten pozwala na tworzenie złożonych wewnętrznych przejść i powierzchni, które są gładkie i wolne od niedoskonałości, co jest niezbędne dla prawidłowego przepływu powietrza i produkcji dźwięku. Zdolność materiału do polerowania do błyszczącego, przypominającego złoto wykończenia dodaje ostatecznego akcentu klasycznego piękna.

Towary luksusowe i sprzęt dekoracyjny

Estetyczny urok mosiądzu rozciąga się na świat dóbr luksusowych, szczególnie w zegarmistrzostwie i wysokiej klasy biżuterii. Koła zębate i płytki wewnątrz zegarka mechanicznego są często obrabiane z mosiądzu. Jego stabilność i skrawalność pozwalają na tworzenie drobnych, precyzyjnych komponentów, które są sercem zegarka. Co więcej, jego naturalny złoty odcień zapewnia piękny kontrast ze stalą i innymi materiałami, a także może być pokryty złotem lub rodem w celu uzyskania różnych wykończeń.

Ten sam urok sprawia, że mosiądz jest ulubionym materiałem na elementy dekoracyjne.

Od projektu do produktu końcowego

Kiedy klient przychodzi do nas z projektem luksusowego produktu konsumenckiego, takiego jak wysokiej klasy uchwyt maszynki do golenia lub niestandardowa gałka do szafki, mosiądz jest często głównym kandydatem. Oto krótkie spojrzenie na to, dlaczego jest tak odpowiedni:

| Cecha | Przewaga dla towarów luksusowych | Przykład |

|---|---|---|

| Estetyka | Ciepły, złoty kolor, który pięknie się starzeje. | Kopertki do zegarków, designerskie długopisy |

| Waga | Ma satysfakcjonującą wagę, przekazując jakość. | Niestandardowe pokrętła, wysokiej klasy baterie |

| Zakończenie | Może być polerowany, szczotkowany lub platerowany. | Dekoracyjne oprawy oświetleniowe, biżuteria |

| Uczucie | Gładka i solidna w dotyku. | Osłonki produktów premium |

Jego zdolność do obróbki w eleganckie, skomplikowane kształty, a następnie wykończone do perfekcji sprawia, że jest to marzenie projektanta. Patyna, która rozwija się z biegiem czasu, może być również pożądaną cechą, dodając obiektowi charakteru i historii.

Od krytycznych złączy elektrycznych w telefonie po precyzyjne przekładnie w luksusowym zegarku, mosiądz jest zaskakująco wszechstronnym koniem roboczym. Jego unikalne połączenie właściwości - przewodnictwa, odporności na korozję, skrawalności i estetyki - czyni go niezastąpionym materiałem. Dzięki precyzyjnej obróbce CNC możemy kształtować mosiądz, aby spełnić wymagające specyfikacje niezliczonych branż, udowadniając, że materiał znany od wieków może nadal znajdować się w czołówce nowoczesnych innowacji i wzornictwa.

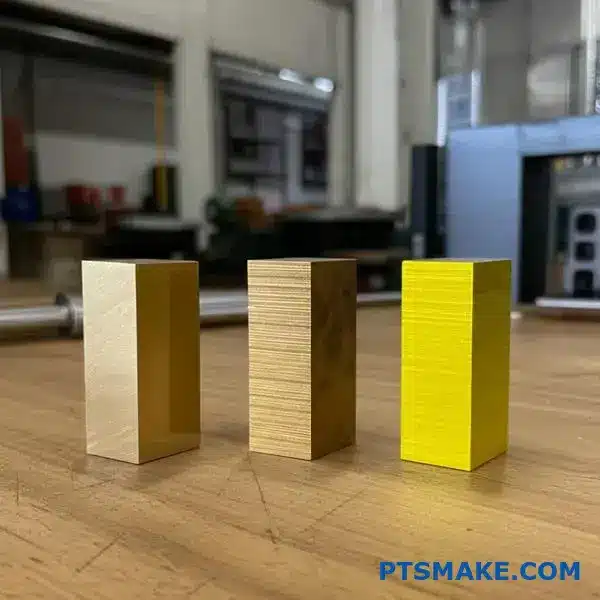

Wybór odpowiedniego stopu mosiądzu dla części obrabianych CNC.

Czy kiedykolwiek wybrałeś stop mosiądzu tylko po to, aby zobaczyć, jak zawodzi w terenie z powodu nieoczekiwanej korozji lub pękania? Dokonanie niewłaściwego wyboru może zagrozić całemu projektowi i budżetowi.

Wybór odpowiedniego stopu mosiądzu oznacza dopasowanie jego właściwości - takich jak skrawalność, trwałość i odporność na korozję - do konkretnego zastosowania części. Kluczem jest zrozumienie, w jaki sposób zawartość miedzi, cynku i ołowiu wpływa na wydajność, co bezpośrednio wpływa na ostateczny koszt i niezawodność części obrabianych CNC.

Zrozumienie podstawowych składników: Miedź, cynk i ołów

Właściwości każdego stopu mosiądzu sprowadzają się do jego składu chemicznego. Stosunek miedzi do cynku jest głównym czynnikiem, ale inne pierwiastki, zwłaszcza ołów, odgrywają kluczową rolę.

Miedź jest metalem nieszlachetnym. Wyższa zawartość miedzi ogólnie poprawia odporność na korozję, przewodność elektryczną i plastyczność. Sprawia to, że stop jest łatwiejszy do formowania lub gięcia bez pękania.

Cynk jest dodawany do miedzi w celu uzyskania mosiądzu. Zwiększenie zawartości cynku zwiększa wytrzymałość i twardość materiału, ale może zmniejszyć jego odporność na korozję. Częstym problemem w przypadku mosiądzów o wysokiej zawartości cynku narażonych na działanie środowisk korozyjnych jest Odcynkowanie2gdzie cynk jest selektywnie wymywany ze stopu, pozostawiając porowatą, osłabioną strukturę miedzi.

Ołów jest sekretnym składnikiem zapewniającym doskonałą obrabialność. Nie rozpuszcza się on w mosiężnej matrycy. Zamiast tego występuje w postaci małych, miękkich cząstek, które działają jako środek smarny i łamacz wiórów podczas skrawania. To właśnie dlatego stopy mosiądzu "do swobodnego cięcia" lub "do swobodnej obróbki" są tak popularne w następujących zastosowaniach obróbka cnc mosiądzu.

Wskaźnik obrabialności: Krytyczny wskaźnik

Aby ustandaryzować łatwość obróbki danego materiału, branża wykorzystuje wskaźnik skrawalności. Wskaźnik ten opiera się na wartości procentowej, przy czym C360 Free-Cutting Brass służy jako punkt odniesienia przy 100%. Stop z oceną 70% jest 70% tak łatwy w obróbce jak C360. Wyższa ocena oznacza większą prędkość skrawania, dłuższą żywotność narzędzia i lepsze wykończenie powierzchni, co często przekłada się na niższy koszt części.

Oto szybkie porównanie niektórych popularnych stopów mosiądzu, z którymi pracujemy w PTSMAKE:

| Stop (nr UNS) | Nazwa zwyczajowa | Skład (w przybliżeniu %) | Ocena skrawalności |

|---|---|---|---|

| C26000 | Nabój mosiężny | 70% Cu, 30% Zn | 30% |

| C36000 | Swobodnie tnący mosiądz | 61.5% Cu, 35.5% Zn, 3% Pb | 100% |

| C38500 | Brąz architektoniczny | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Mosiądz marynarki wojennej | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Równoważenie wytrzymałości i odkształcalności

Zawsze istnieje kompromis między wytrzymałością stopu a jego plastycznością.

- Mosiądz alfa (np. C260): Mają one wyższą zawartość miedzi (niż 65%) i jednofazową strukturę krystaliczną. Są bardzo plastyczne i doskonale nadają się do procesów obróbki na zimno, takich jak głębokie tłoczenie, przędzenie i gięcie. Ich wytrzymałość jest jednak niższa.

- Mosiądz Alpha-Beta (np. C360, C385): Z większą ilością cynku, stopy te mają dwufazową strukturę, która czyni je mocniejszymi i twardszymi, ale mniej plastycznymi. Są idealne do obróbki skrawaniem, ale nie do intensywnego formowania na zimno.

W przypadku elementów takich jak łuski amunicji, które są formowane poprzez głębokie tłoczenie, C260 Cartridge Brass jest idealnym wyborem. W przypadku gwintowanych złączek hydraulicznych, które wymagają intensywnej obróbki i umiarkowanej wytrzymałości, C360 jest standardem branżowym.

Praktyczne porównanie popularnych stopów mosiądzu

Wybór odpowiedniego stopu często sprowadza się do konkretnych wymagań aplikacji. W naszych projektach w PTSMAKE często prowadzimy klientów przez tę decyzję, koncentrując się na podstawowej funkcji części.

Do obróbki z dużą prędkością: C360 do obróbki mosiądzu

Jest to koń pociągowy obróbka cnc mosiądzu nie bez powodu. Zawartość ołowiu 3% zapewnia niezrównaną obrabialność na poziomie 100%. Wióry odrywają się czysto, co pozwala na wysokie prędkości skrawania, minimalne zużycie narzędzi i doskonałe wykończenie powierzchni zaraz po wyjściu z maszyny. Sprawia to, że jest to niezwykle opłacalne w przypadku produkcji wielkoseryjnej części, takich jak elementy złączne, elementy zaworów, złączki i osprzęt. Jeśli część wymaga złożonej geometrii i wąskich tolerancji uzyskanych dzięki obróbce skrawaniem, C360 jest prawie zawsze punktem wyjścia.

Wytrzymałość i odporność na korozję: C464 Naval Brass

Gdy część jest przeznaczona do środowiska morskiego lub silnie korozyjnego, C464 jest doskonałym wyborem. Zawiera on około 1% cyny, która znacząco hamuje odcynkowanie w słonej wodzie. Chociaż jego skrawalność wynosi tylko 30%, jego zwiększona trwałość i odporność na korozję nie podlegają negocjacjom w przypadku zastosowań takich jak sprzęt morski, wały napędowe i trzpienie zaworów narażone na działanie wody morskiej. Kompromis w postaci wolniejszych prędkości obróbki jest uzasadniony długowiecznością części.

Doskonała praca na zimno: C260 Cartridge Brass

C260, znany również jako mosiądz 70/30, ma najlepszą ciągliwość wśród popularnych mosiądzów. Nie jest dobrym kandydatem do obróbki skrawaniem ze względu na swoją gumowatą naturę i niską ocenę skrawalności (30%). Zamiast tego, jego siłą jest zdolność do gięcia, formowania i rysowania w skomplikowane kształty bez pękania. Stosujemy go do produkcji elementów dekoracyjnych, opraw lamp i, co słynne, łusek amunicji, gdzie materiał musi być uformowany w precyzyjny kształt, zachowując przy tym trwałość.

Efektywność kosztowa: Więcej niż tylko cena materiału

Częstym błędem jest wybór stopu wyłącznie na podstawie jego ceny za funt. Prawdziwa opłacalność to połączenie kosztu materiału, czasu obróbki i wydajności w całym cyklu życia. C360 może mieć nieco wyższy koszt materiału niż niektóre inne mosiądze, ale jego niesamowita skrawalność może skrócić czas cyklu o ponad 50% w porównaniu do stopu takiego jak C464. Ta redukcja czasu obróbki i zużycia narzędzi często sprawia, że końcowa część jest tańsza. I odwrotnie, użycie tańszego, ale podatnego na korozję stopu w krytycznym zastosowaniu może prowadzić do przedwczesnej awarii i kosztownych wymian, co sprawia, że bardziej wytrzymały stop, taki jak C464, jest bardziej ekonomicznym wyborem w dłuższej perspektywie.

Wybór odpowiedniego stopu mosiądzu jest krytycznym krokiem, który równoważy wydajność i koszty. Kluczem jest dopasowanie właściwości stopu - napędzanych zawartością miedzi, cynku i ołowiu - do końcowego zastosowania części. C360 doskonale sprawdza się w szybkiej obróbce skrawaniem, C464 zapewnia doskonałą odporność na korozję w zastosowaniach morskich, a C260 jest idealny do części wymagających intensywnego formowania. Uwzględnienie możliwości obróbki skrawaniem i potrzeb związanych z cyklem życia, a nie tylko ceny materiału, zapewnia najbardziej niezawodny i opłacalny wynik dla Twojej firmy. obróbka cnc mosiądzu projekt.

Optymalizacja projektu mosiężnych komponentów obrabianych CNC.

Czy kiedykolwiek zaprojektowałeś mosiężny komponent, który wyglądał idealnie w CAD, ale spowodował poważne bóle głowy i przekroczenie kosztów podczas produkcji? To frustrująco częsty scenariusz.

Optymalizacja projektu elementu mosiężnego polega na zrównoważeniu wymagań dotyczących wydajności z możliwościami produkcyjnymi. Upraszczając geometrię, określając praktyczne tolerancje i wykończenia powierzchni oraz współpracując na wczesnym etapie z partnerem produkcyjnym, można znacznie obniżyć koszty, zminimalizować ilość odpadów i poprawić funkcjonalność końcowej części.

Świetne projekty obróbki CNC mosiądzu nie powstają tak po prostu; są one wynikiem celowych wyborów, które uwzględniają proces produkcyjny od samego początku. Jest to dialog między wizją projektanta a realiami hali produkcyjnej. Celem jest stworzenie części, która jest nie tylko funkcjonalna, ale także wydajna w produkcji. Wydajność ta przekłada się bezpośrednio na niższe koszty i krótszy czas realizacji.

Równoważenie tolerancji i kosztów

Jednym z najczęstszych problemów, z jakimi spotykamy się w PTSMAKE, jest nadmierna tolerancja. Inżynierowie często stosują wąskie tolerancje dla całej części, nawet w przypadku elementów niekrytycznych. Podczas gdy precyzja jest niezbędna, niepotrzebne zawężenie znacznie wydłuża czas obróbki i zwiększa koszty. Każda zawężona tolerancja może wymagać bardziej precyzyjnego oprzyrządowania, wolniejszych prędkości skrawania i dodatkowych etapów kontroli. Kluczem jest stosowanie wąskich tolerancji tylko tam, gdzie są one niezbędne z funkcjonalnego punktu widzenia. W przypadku powierzchni niepasujących lub cech niekrytycznych, zastosowanie standardowych tolerancji może obniżyć koszty nawet o 25-30% w oparciu o nasze dane z poprzednich projektów. Zawsze należy zadać sobie pytanie: "Czy ta cecha naprawdę musi być tak precyzyjna?". Odpowiedź często upraszcza projekt i budżet.

Wykończenie powierzchni: Funkcja a estetyka

Wykończenie powierzchni to kolejny obszar, w którym zamierzenia projektowe mogą mieć duży wpływ na koszty. Lustrzane wykończenie wygląda imponująco, ale wymaga wielu dokładnych przejść obróbkowych, a czasem procesów wtórnych, takich jak polerowanie lub docieranie. W przypadku mosiężnego elementu, który będzie wewnętrzny i niewidoczny, standardowe wykończenie (np. 125 Ra µin) jest często całkowicie wystarczające. Jednak w przypadku części, gdzie trybologiczny3 Jeśli właściwości są krytyczne, takie jak łożysko lub powierzchnia uszczelniająca, określone, gładsze wykończenie nie podlega negocjacjom. Projekt powinien wyraźnie określać różne wykończenia powierzchni dla różnych obszarów części w zależności od ich funkcji.

| Typ funkcji | Zalecana tolerancja | Typowe wykończenie powierzchni (Ra µin) | Wpływ na koszty |

|---|---|---|---|

| Powierzchnie współpracujące | ±0,001" (±0,025 mm) | 32 - 63 | Wysoki |

| Otwory przelotowe | ±0,005" (±0,127 mm) | 125 | Niski |

| Zewnętrzny, niefunkcjonalny | ±0,010" (±0,254 mm) | 125 - 250 | Niski |

| Uszczelnianie powierzchni | ±0,002" (±0,050 mm) | 16 - 32 | Bardzo wysoka |

Upraszczanie geometrii części

Złożona geometria może stanowić wyzwanie, nawet w przypadku zaawansowanych maszyn 5-osiowych. Oto kilka wskazówek dotyczących geometrii podczas obróbki CNC mosiądzu:

- Narożniki wewnętrzne: Unikaj ostrych narożników wewnętrznych. Standardowe narzędzia tnące mają promień, więc projektowanie z promieniem wewnętrznym nieco większym niż promień narzędzia zapobiega konieczności stosowania wolniejszych, droższych procesów, takich jak EDM.

- Cienkie ściany: Mosiądz jest stosunkowo miękkim metalem. Zbyt cienkie ścianki mogą wibrować lub odkształcać się podczas obróbki, prowadząc do niedokładności. Ogólną zasadą jest utrzymywanie grubości ścianki powyżej 0,030 cala (0,75 mm).

- Głębokie kieszenie: Im głębsza kieszeń, tym dłuższe musi być narzędzie. Dłuższe narzędzia są mniej sztywne, co może prowadzić do drgań i słabego wykończenia powierzchni. Dobrą zasadą jest utrzymywanie głębokości kieszeni mniejszej niż sześciokrotność średnicy narzędzia.

Poza podstawowymi zasadami geometrii i tolerancji, skuteczna optymalizacja projektu obejmuje myślenie o całym cyklu życia części i jej interakcji z procesem produkcyjnym. W tym miejscu nieoceniona staje się wczesna współpraca z partnerem produkcyjnym. Obrabiarka może zaoferować spostrzeżenia, które nie zawsze są oczywiste na podstawie samego modelu CAD.

Inteligentna integracja funkcji

Projektowanie funkcji funkcjonalnych z myślą o możliwościach produkcyjnych ma kluczowe znaczenie.

- Wątki: Podczas projektowania gwintów należy w miarę możliwości określać standardowe rozmiary. Niestandardowe gwinty wymagają specjalnego oprzyrządowania, co zwiększa koszty i wydłuża czas realizacji. Należy również zapewnić rowek odciążający na końcu gwintu. Daje to narzędziu miejsce do wyjścia, zapobiegając złamaniu narzędzia i zapewniając czysty gwint. W przypadku gwintów wewnętrznych należy upewnić się, że otwór jest wywiercony z odpowiednią średnicą wstępną i wystarczająco głęboki, aby pomieścić pełną długość gwintu plus niewielki margines.

- Podcięcia: Podcięcia są możliwe, ale wymagają specjalnych frezów typu "lollipop" lub "T-slot". Jeśli podcięcie jest konieczne, należy zaprojektować je z wystarczającym prześwitem, aby narzędzie mogło wejść i wyjść. W niektórych poprzednich projektach współpracowaliśmy z klientami, aby przeprojektować część jako dwa prostsze komponenty, które są później montowane, całkowicie eliminując złożone i kosztowne podcięcie.

Projekt specyficzny dla materiału dla mosiądzu

Mosiądz jest znany z doskonałej skrawalności, która pozwala na wysokie prędkości skrawania i posuwy. Twój projekt może to wykorzystać. Ponieważ wytwarza małe, łatwe w obróbce wióry, elementy takie jak głębokie otwory i małe kieszenie są łatwiejsze do obróbki w mosiądzu niż w gumowatych materiałach, takich jak aluminium lub stal nierdzewna. Jednak jego wysoka przewodność cieplna oznacza, że ciepło może szybko się nagrzewać. Korzystne są konstrukcje umożliwiające dobry przepływ chłodziwa. Należy unikać głębokich, wąskich szczelin, w których mogą zostać uwięzione wióry i ciepło.

| Rozważania projektowe | Podejście standardowe | Zoptymalizowany do obróbki CNC mosiądzu | Korzyści |

|---|---|---|---|

| Integracja funkcji | Wiele oddzielnych części | Łączenie funkcji w jedną część | Skrócony czas montażu, zwiększona wytrzymałość |

| Dostęp do narzędzi | Złożone funkcje wewnętrzne | Konstrukcja zapewniająca przejrzyste ścieżki narzędzi | Szybsza obróbka, lepsze wykończenie |

| Gratowanie | Zakładamy ręczne usuwanie zadziorów | Dodaj małe fazy na wszystkich krawędziach | Niższe koszty przetwarzania końcowego |

| Mocowanie | Brak określonych funkcji | Dodaj tymczasowe zakładki lub płaskie powierzchnie | Bezpieczniejsza konfiguracja, wyższa dokładność |

Potęga wczesnej współpracy

Najskuteczniejszą wskazówką, jaką mogę zaoferować, jest zaangażowanie partnera zajmującego się obróbką skrawaniem na wczesnym etapie procesu projektowania. Zanim sfinalizujesz rysunki, wyślij im wstępny model. W PTSMAKE często zapewniamy informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM), które identyfikują potencjalne problemy i sugerują drobne modyfikacje. 10-minutowa rozmowa może często zaoszczędzić wiele dni czasu na obróbkę i znaczną część budżetu. Takie podejście oparte na współpracy zapewnia, że ostateczny projekt nie jest tylko teoretycznym sukcesem, ale praktycznym i opłacalnym.

Optymalizacja projektu pod kątem obróbki CNC mosiądzu to strategiczny proces, który przynosi znaczące korzyści. Nie chodzi tu o pogorszenie wydajności części, ale o zwiększenie jej możliwości produkcyjnych. Koncentrując się na praktycznych tolerancjach, funkcjonalnych wykończeniach powierzchni i uproszczonej geometrii, można tworzyć komponenty, które skutecznie spełniają wszystkie wymagania techniczne. Pamiętaj, że wczesna współpraca z partnerem produkcyjnym jest kluczem do odblokowania oszczędności kosztów i zapewnienia sukcesu projektu od ekranu CAD do gotowej części.

Zrównoważone praktyki w obróbce CNC mosiądzu?

Czy kiedykolwiek zastanawiałeś się nad wpływem precyzyjnych części mosiężnych na środowisko? Łatwo jest skupić się na produkcie końcowym, ale co z odpadami i energią zużytą do jego wytworzenia?

Zrównoważona obróbka CNC mosiądzu minimalizuje wpływ na środowisko poprzez skupienie się na kluczowych strategiach. Obejmuje to recykling prawie 100% złomu mosiężnego, wykorzystywanie energooszczędnego sprzętu i stosowanie zasad odchudzonej produkcji w celu drastycznego zmniejszenia ilości odpadów materiałowych i zużycia energii.

Zrozumienie śladu środowiskowego

Aby naprawdę się poprawić, musimy najpierw zrozumieć wpływ na środowisko. Proces przekształcania surowego bloku mosiądzu w gotowy komponent ma kilka punktów styczności ze środowiskiem. Nie chodzi tylko o błyszczącą część na końcu; chodzi o całą podróż. W poprzednich projektach w PTSMAKE przeanalizowaliśmy ten proces, aby zidentyfikować miejsca, w których możemy wprowadzić najbardziej znaczące ulepszenia dla naszych klientów i planety.

Odpady materiałowe: Więcej niż tylko złom

Podczas obróbki mosiądzu powstają wióry i opiłki. Ten pozostały materiał może czasami stanowić znaczną część oryginalnego przedmiotu obrabianego. Jeśli nie jest odpowiednio zarządzany, staje się czystym odpadem. Poza oczywistą stratą materiału, należy również pamiętać o energii i zasobach wykorzystanych do wydobycia i przetworzenia pierwotnego materiału. Każdy gram mosiądzu, który oszczędzamy na wysypisku, to wygrana. Kompleksowy Ocena cyklu życia4 ujawniłyby pełny wpływ tych odpadów, od wydobycia po utylizację.

Zużycie energii: Proces energochłonny

Maszyny CNC to potężne narzędzia, które do działania wymagają dużej ilości energii elektrycznej. Wrzeciono, serwomechanizmy, pompy chłodziwa i jednostki sterujące pobierają energię. Starsze maszyny mogą być szczególnie nieefektywne, zużywając energię nawet w stanie bezczynności. Ślad energetyczny obejmuje również oświetlenie fabryki, systemy HVAC i sprężarki powietrza. Zmniejszenie tego zużycia jest nie tylko korzystne dla środowiska, ale także bezpośrednio obniża koszty operacyjne.

Czynniki chłodzące i emisje

Płyny chłodząco-smarujące są niezbędne do obróbka cnc mosiądzu. Redukują one ciepło, smarują narzędzie tnące i wypłukują wióry. Jednak tradycyjne chłodziwa na bazie ropy naftowej mogą być trudne do bezpiecznego usunięcia i mogą tworzyć mgły unoszące się w powietrzu. Właściwe zarządzanie, filtracja i przejście na bardziej przyjazne dla środowiska, biologiczne alternatywy mają kluczowe znaczenie dla zrównoważonych operacji.

Proste porównanie pokazuje drogę naprzód:

| Aspekt | Podejście tradycyjne | Zrównoważone podejście |

|---|---|---|

| Odpady materiałowe | Złom jest produktem ubocznym | Złom jest zasobem, który można w pełni poddać recyklingowi |

| Zużycie energii | Maszyny pracują w sposób ciągły | Energooszczędne maszyny z funkcją bezczynności |

| Płyn chłodzący | Sposób myślenia typu "pozbądź się i wymień | Filtracja, recykling i wykorzystanie płynów pochodzenia biologicznego |

| Proces | Koncentracja wyłącznie na wydajności części | Koncentracja na ogólnej wydajności procesu |

Praktyczne strategie dla ekologicznej obróbki mosiądzu

Zrozumienie wpływu jest pierwszym krokiem; podjęcie działań jest tym, co tworzy zmianę. Zrównoważony rozwój to nie tylko modne hasło; to praktyczny zestaw zasad, które prowadzą do bardziej wydajnego, odpowiedzialnego i często bardziej opłacalnego procesu produkcyjnego. Odkryliśmy, że wdrożenie tych strategii nie tylko zmniejsza nasz wpływ na środowisko, ale także zapewnia lepszą wartość.

Moc recyklingu: W kierunku zerowego złomu

Mosiądz ma wyjątkową zaletę: można go poddawać recyklingowi niemal w nieskończoność bez pogorszenia jakości. Ta właściwość jest kamieniem węgielnym zrównoważonego rozwoju obróbka cnc mosiądzu. Zerowa ilość złomu jest realistycznym celem. W naszym zakładzie wdrażamy system obiegu zamkniętego. Wszystkie mosiężne wióry, opiłki i odrzucone części są skrupulatnie zbierane, segregowane i wysyłane do certyfikowanych firm recyklingowych. Materiał ten jest następnie przetapiany i ponownie formowany w nowy mosiężny materiał, gotowy do obróbki. Proces ten zużywa znacznie mniej energii - do 80-90% mniej niż produkcja mosiądzu z surowej rudy miedzi i cynku.

Inwestowanie w energooszczędne technologie

Nowoczesne maszyny CNC są projektowane z myślą o efektywności energetycznej. Funkcje, które kiedyś były rzadkością, teraz stają się standardem. Należą do nich:

- Inteligentny tryb gotowości: Maszyny automatycznie wyłączają nieistotne komponenty po okresie bezczynności.

- Wysokowydajne silniki: Wrzeciono i serwomotory zostały zaprojektowane tak, aby zapewnić maksymalną moc przy minimalnym poborze energii.

- Hamowanie regeneracyjne: Niektóre zaawansowane systemy przechwytują energię podczas zwalniania i przekazują ją z powrotem do sieci energetycznej, podobnie jak w samochodach hybrydowych.

Modernizacja do tej technologii stanowi początkową inwestycję, ale długoterminowe oszczędności na rachunkach za energię są znaczne.

Zasady Lean Manufacturing w działaniu

Lean Manufacturing polega na eliminacji marnotrawstwa we wszystkich jego formach - nie tylko materiałowych. Zastosowanie tych zasad w środowisku obróbki skrawaniem przynosi imponujące rezultaty.

| Zasada Lean | Zastosowanie w obróbce CNC mosiądzu | Korzyści dla środowiska |

|---|---|---|

| 5S (Sortuj, Porządkuj, Lśnij, Standaryzuj, Podtrzymuj) | Zorganizowana przestrzeń robocza zapobiega błędom i zmniejsza potrzebę przeróbek. | Mniej odrzuconych części oznacza mniej zmarnowanego materiału i energii. |

| Just-In-Time (JIT) | Materiały są zamawiane, a części produkowane tylko w razie potrzeby. | Minimalizuje zużycie energii potrzebnej do magazynowania i zmniejsza ryzyko starzenia się materiałów. |

| Kaizen (ciągłe doskonalenie) | Regularnie analizujemy i optymalizujemy ścieżki narzędzi w celu skrócenia czasu cyklu. | Krótszy czas pracy maszyny bezpośrednio przekłada się na niższe zużycie energii na część. |

Stale udoskonalając nasze procesy, nie tylko poprawiamy wydajność, ale także systematycznie zmniejszamy nasz wpływ na środowisko.

Stosowanie zrównoważonych praktyk w obróbce CNC mosiądzu to nie tylko wybór etyczny; to inteligentna strategia biznesowa. Rozumiejąc wpływ odpadów, energii i emisji na środowisko, możemy wdrożyć skuteczne rozwiązania. Kluczowe działania obejmują ustanowienie solidnego programu recyklingu w celu osiągnięcia zerowej ilości złomu, inwestowanie w energooszczędne maszyny i przyjęcie zasad lean. Kroki te zmniejszają nasz ślad ekologiczny, obniżają koszty operacyjne i budują bardziej odporną i odpowiedzialną działalność produkcyjną na przyszłość.

Zarządzanie odpadami i zgodność środowiskowa w obróbce CNC.

Czy zastanawiałeś się kiedyś, czy metody utylizacji odpadów w Twoim warsztacie są naprawdę zgodne z przepisami, czy też są tylko tykającą bombą zegarową potencjalnych grzywien i szkód dla środowiska? Złożoność przepisów może być przytłaczająca.

Skuteczne zarządzanie odpadami w obróbce CNC obejmuje segregację strumieni odpadów, takich jak wióry mosiężne i chłodziwa, przestrzeganie przepisów, takich jak ustawa EPA o ochronie i odzyskiwaniu zasobów (RCRA), oraz korzystanie z certyfikowanych usług utylizacji w celu zapobiegania zanieczyszczeniom i zapewnienia pełnej zgodności ze środowiskiem.

Właściwe zarządzanie odpadami to nie tylko bycie "zielonym"; to konieczność prawna i etyczna. Nieprzestrzeganie przepisów dotyczących ochrony środowiska może prowadzić do poważnych kar finansowych, przestojów operacyjnych i utraty reputacji firmy. Zgodność z przepisami polega na dokładnym zrozumieniu, z czym mamy do czynienia i jakie przepisy regulują ich usuwanie.

Zrozumienie kluczowych strumieni odpadów

W każdym sklepie skupionym na obróbka cnc mosiądzuNapotkasz trzy podstawowe kategorie odpadów, z których każda ma swój własny zestaw wyzwań i wymogów prawnych.

- Metalowe wióry i opiłki: Wióry mosiężne są najbardziej oczywistym produktem ubocznym. Mosiądz sam w sobie nadaje się do recyklingu, ale może być zanieczyszczony płynami i olejami do cięcia. Zanieczyszczenie to dyktuje sposób, w jaki należy się z nim obchodzić i przetwarzać.

- Używane chłodziwa i smary: Płyny te z czasem ulegają degradacji, gromadząc metalowe drobiny, oleje i bakterie. Pozbywanie się ich w niewłaściwy sposób, taki jak wylewanie ich do kanalizacji, jest nielegalne i katastrofalne dla środowiska.

- Tłuste szmaty i sorbenty: Materiały używane do czyszczenia maszyn i części nasycają się olejami i rozpuszczalnikami, co w wielu jurysdykcjach klasyfikuje je jako odpady niebezpieczne.

Krajobraz regulacyjny

Poruszanie się po przepisach dotyczących ochrony środowiska może wydawać się pracą na pełen etat. W Stanach Zjednoczonych Agencja Ochrony Środowiska (EPA) ustanawia podstawowe standardy w ramach ustawy o ochronie i odzyskiwaniu zasobów (RCRA). Jednak przepisy stanowe i lokalne mogą być jeszcze bardziej rygorystyczne. Nieznajomość lokalnego rozporządzenia nie jest ważną obroną. Kluczem jest dokumentacja. Każda kropla zużytego oleju i każdy funt zanieczyszczonych wiórów muszą być rozliczane od momentu ich powstania (kolebki) do ostatecznego usunięcia (grobu). Zaniechanie prowadzenia dokumentacji jest częstym i kosztownym błędem. Niewłaściwa utylizacja może prowadzić do skażenia gleby i wód gruntowych, gdzie szkodliwe chemikalia tworzą toksyczne związki. Odciek5 które zatruwają otaczający ekosystem przez dziesięciolecia.

| Strumień odpadów | Podstawowe zanieczyszczenia | Wspólne wytyczne regulacyjne |

|---|---|---|

| Wióry mosiężne | Oleje do cięcia, smary | Przed recyklingiem musi być wolny od nadmiaru płynu |

| Używane chłodziwa | Oleje odpadowe, opiłki metali, bakterie | Zakaz odprowadzania do kanalizacji; wymaga oczyszczania |

| Zanieczyszczone szmaty | Rozpuszczalniki, oleje | Muszą być przechowywane w szczelnie zamkniętych, oznakowanych pojemnikach. |

| Oleje hydrauliczne/smarowe | Metale ciężkie, dodatki | Sklasyfikowany jako odpad niebezpieczny; wymaga licencjonowanego przewoźnika |

Poza zwykłą zgodnością, przyjęcie proaktywnych i innowacyjnych strategii zarządzania odpadami może stworzyć znaczącą wartość. Zmniejsza długoterminową odpowiedzialność, poprawia wydajność operacyjną i poprawia wizerunek marki. Nowoczesne rozwiązania koncentrują się nie tylko na utylizacji, ale także na redukcji i ponownym wykorzystaniu, przekształcając strumienie odpadów w potencjalne źródła przychodów. W naszej pracy z klientami PTSMAKE odkryliśmy, że przyszłościowe podejście do odpadów często odkrywa ukryte nieefektywności w całym procesie produkcyjnym.

Innowacyjne rozwiązania w zakresie recyklingu i utylizacji

Celem jest wyjście poza prostą mentalność utylizacji "poza zasięgiem wzroku, poza świadomością". Technologia oferuje lepsze sposoby postępowania z odpadami, które są lepsze zarówno pod względem środowiskowym, jak i ekonomicznym.

Dla wiórów mosiężnych:

Zamiast sprzedawać luźne, mokre wióry handlarzowi złomu po niskiej cenie, warto rozważyć inwestycję w przędzarkę do wiórów lub brykieciarkę. Wirówka do wiórów wykorzystuje siłę odśrodkową do odzyskiwania z wiórów dużej ilości cieczy chłodząco-smarującej. Brykieciarka zagęszcza suche wióry w gęste krążki. Z naszego doświadczenia wynika, że sprzedawcy złomu płacą wyższą cenę za te brykiety, ponieważ są one łatwiejsze w transporcie i topieniu, a odzyskany płyn chłodzący może być filtrowany i ponownie wykorzystywany, co znacznie obniża koszty zakupu nowego płynu.

Do chłodziw i smarów:

Systemy recyklingu chłodziwa stają się coraz bardziej dostępne. Technologie takie jak odpieniacze, wirówki i koalescery mogą znacznie wydłużyć żywotność płynów chłodząco-smarujących. Ciągłe usuwanie zanieczyszczeń pozwala utrzymać wydajność chłodziwa, zmniejszyć częstotliwość pełnego czyszczenia maszyny i zminimalizować ilość zużytego płynu wymagającego kosztownej utylizacji. Niektóre warsztaty, z którymi współpracowaliśmy, zmniejszyły ilość odpadów chłodziwa o ponad 70% dzięki tym systemom.

Wybór ekologicznych alternatyw

Najlepszym sposobem na zarządzanie odpadami jest ich nietworzenie. Rynek ekologicznych płynów obróbkowych dojrzał, oferując wysokowydajne opcje, które są mniej szkodliwe dla środowiska i pracowników.

| Typ płynu | Charakterystyka działania | Wpływ na środowisko |

|---|---|---|

| Na bazie ropy naftowej | Wysoka smarowność, stabilność | Wysoka; nieodnawialne, utylizacja jest niebezpieczna |

| Półsyntetyczny | Dobra równowaga chłodzenia i smarowania | Umiarkowane; zawiera ropę naftową |

| W pełni syntetyczny | Doskonałe chłodzenie, długa żywotność | Niska; dostępne opcje biodegradowalne |

| Na bazie roślinnej (ester) | Doskonała smarowność, biodegradowalny | Bardzo niskie; odnawialne, wysokie bezpieczeństwo operatora |

Na przykład przejście na biodegradowalny płyn do cięcia na bazie roślinnej może uprościć utylizację i zmniejszyć ryzyko dla zdrowia związane z mgłą olejową w warsztacie. Chociaż początkowa cena zakupu może być nieco wyższa, całkowity koszt posiadania jest często niższy, jeśli weźmie się pod uwagę niższe opłaty za utylizację i bezpieczniejsze środowisko pracy.

Zarządzanie odpadami w obróbce CNC wymaga zrozumienia zarówno zobowiązań prawnych, jak i dostępnych rozwiązań praktycznych. Prawidłowa identyfikacja strumieni odpadów, przestrzeganie przepisów takich jak RCRA i śledzenie utylizacji pozwala uniknąć kar i szkód dla środowiska. Co więcej, wdrażanie innowacyjnych technologii recyklingu wiórów mosiężnych i chłodziw, wraz z wyborem przyjaznych dla środowiska alternatywnych płynów, nie tylko zapewnia zgodność z przepisami, ale także zwiększa wydajność operacyjną i rentowność. Jest to strategiczny krok w kierunku bardziej zrównoważonego i odpowiedzialnego procesu produkcyjnego.

Techniki zapewniania jakości i kontroli mosiężnych części CNC?

Czy kiedykolwiek martwiłeś się, że pojedynczy mosiężny element niezgodny ze specyfikacją może zniweczyć cały harmonogram projektu? Jak upewnić się, że każda część jest idealnie dopasowana do projektu, za każdym razem?

Nowoczesne techniki kontroli, takie jak współrzędnościowe maszyny pomiarowe (CMM) i skanery optyczne, w połączeniu z rygorystyczną identyfikowalnością i dokumentacją, mają fundamentalne znaczenie dla zagwarantowania dokładności wymiarowej, integralności powierzchni i ogólnej jakości mosiężnych części obrabianych CNC, zapewniając, że spełniają one najsurowsze standardy branżowe.

Nowoczesne metody kontroli zapewniające bezkompromisową precyzję

Osiągnięcie wąskich tolerancji na częściach mosiężnych wymaga czegoś więcej niż tylko umiejętnej obróbki; wymaga weryfikacji przy użyciu zaawansowanego sprzętu metrologicznego. Tradycyjne narzędzia, takie jak suwmiarki i mikrometry, mają swoje miejsce, ale w przypadku złożonych geometrii i wysokich wymagań dotyczących precyzji, po prostu nie wystarczają. Nowoczesna technologia kontroli eliminuje domysły i zapewnia obiektywne, powtarzalne dane. W PTSMAKE integrujemy te narzędzia bezpośrednio z naszym procesem jakości, aby zweryfikować każdą krytyczną cechę produkowanych przez nas części.

Współrzędnościowa maszyna pomiarowa (CMM)

Współrzędnościowa maszyna pomiarowa jest kamieniem węgielnym nowoczesnej kontroli jakości w produkcji precyzyjnej. Wykorzystuje ona bardzo czułą sondę do dotykania różnych punktów na powierzchni części, tworząc mapę 3D jej geometrii. Dane te są następnie porównywane bezpośrednio z oryginalnym modelem CAD. W przypadku złożonych projektów obróbki CNC mosiądzu ze skomplikowanymi elementami i ścisłymi objaśnieniami wymiarowania geometrycznego i tolerancji (GD&T), maszyna CMM nie podlega negocjacjom. Może ona dokładnie zmierzyć cechy, których nie da się sprawdzić za pomocą narzędzi ręcznych, takie jak rzeczywiste położenie, płaskość i tolerancje profilu. Z naszego doświadczenia z klientami z sektora motoryzacyjnego i lotniczego wynika, że raporty CMM są często wymaganym dokumentem, stanowiącym niezaprzeczalny dowód zgodności.

Pomiary optyczne i bezkontaktowe

W przypadku niektórych zastosowań, zwłaszcza produkcji wielkoseryjnej lub części o delikatnych powierzchniach, idealnym rozwiązaniem jest pomiar bezdotykowy. Optyczne systemy pomiarowe, takie jak systemy wizyjne i skanery laserowe, rejestrują miliony punktów danych w ciągu kilku sekund bez fizycznego dotykania elementu. Jest to szczególnie przydatne w przypadku części mosiężnych, ponieważ pozwala uniknąć ryzyka zarysowania lub uszkodzenia gotowej powierzchni. Systemy te doskonale sprawdzają się w weryfikacji profili 2D, jednoczesnym sprawdzaniu wielu cech i przeprowadzaniu szybkich kontroli pierwszego elementu. Zapewniają kompleksowy widok powierzchni części, wychwytując odchylenia, które mogłyby zostać pominięte przez metody dotykowe. Ta szybkość i dokładność pomagają nam utrzymać kontrolę procesu podczas produkcji, zapewniając spójność od pierwszej do ostatniej części. Używamy kombinacji tych metod, w tym specjalistycznych narzędzi do analizy powierzchni, takich jak Profilometria6aby uzyskać pełny obraz jakości części.

Kręgosłup jakości: Identyfikowalność i dokumentacja

Narzędzia kontrolne informują o tym, czy dana część jest dobra, czy zła, ale solidny system jakości informuje o tym, że dlaczego. W tym miejscu identyfikowalność i dokumentacja stają się kluczowe. Zapewniają one pełną historię każdej części, tworząc przejrzysty i odpowiedzialny proces produkcji. Nie chodzi tylko o tworzenie dokumentacji; chodzi o budowanie systemu zaufania i kontroli, który zapobiega przedostawaniu się wad do klienta. W przypadku każdego poważnego projektu obróbki CNC mosiądzu, brak dokumentacji oznacza brak kontroli jakości.

Niezbędna rola identyfikowalności

Identyfikowalność oznacza możliwość śledzenia każdego aspektu podróży części. Zaczyna się to od samego surowca. Dokumentujemy partię cieplną i dostawcę określonego stopu mosiądzu używanego do produkcji części, zapewniając, że właściwości materiału są zgodne ze specyfikacjami. Następnie śledzimy, która maszyna została użyta, kto był operatorem, datę produkcji i wyniki każdej kontroli. Dlaczego jest to tak ważne? Wyobraźmy sobie, że krytyczny komponent ulega awarii w terenie. Dzięki pełnej identyfikowalności możemy natychmiast zidentyfikować dokładną partię produkcyjną, zbadać pierwotną przyczynę - niezależnie od tego, czy był to problem materiałowy, czy odchylenie procesu - i odizolować wszelkie inne potencjalnie uszkodzone części. Zdolność ta jest niezbędna do ograniczania ryzyka, zwłaszcza w branżach podlegających regulacjom.

Dokumentacja: Dowód jakości

Przejrzysta, spójna dokumentacja jest podstawą niezawodnego systemu zarządzania jakością. Zapewnia ona, że specyfikacje są zrozumiałe i przestrzegane na każdym etapie. Zapewnia również klientowi namacalny dowód, że jego części zostały wyprodukowane i zweryfikowane prawidłowo.

| Typ dokumentu | Cel |

|---|---|

| Certyfikat materiałowy | Weryfikuje właściwości chemiczne i mechaniczne surowego stopu mosiądzu. |

| Kontrola pierwszego artykułu (FAI) | Szczegółowy raport potwierdzający, że pierwsza wyprodukowana część spełnia wszystkie specyfikacje. |

| Arkusz kontroli w trakcie procesu | Rejestruje pomiary wykonane podczas cyklu produkcyjnego w celu monitorowania spójności. |

| Raport z inspekcji końcowej | Zawiera podsumowanie wszystkich końcowych kontroli wymiarowych i wizualnych przed wysyłką. |

| Certyfikat zgodności (CoC) | Formalna deklaracja, że części spełniają wszystkie standardy klienta i branżowe. |

Ten zestaw dokumentów tworzy kompleksową dokumentację jakości dla każdego zamówienia. W naszej pracy w PTSMAKE odkryliśmy, że dostarczanie jasnej i dokładnej dokumentacji buduje długoterminowe zaufanie, ponieważ daje naszym partnerom pełne zaufanie do otrzymywanych komponentów.

Podsumowując, osiągnięcie najwyższej jakości mosiężnych części CNC opiera się na podwójnym podejściu. Zaawansowane narzędzia kontrolne, takie jak współrzędnościowe maszyny pomiarowe i skanery optyczne, dostarczają twardych danych do weryfikacji dokładności wymiarowej i integralności powierzchni. Jednocześnie zdyscyplinowany system identyfikowalności i kompleksowa dokumentacja tworzą przejrzysty i odpowiedzialny proces. Takie połączenie zapewnia, że każda część nie tylko spełnia specyfikacje projektowe, ale jest również poparta pełnym zapisem jej drogi produkcyjnej, zapewniając prawdziwy spokój ducha.

Skalowanie produkcji: Od prototypowania do wysokonakładowej obróbki CNC mosiądzu?

Czy kiedykolwiek udoskonaliłeś prototyp z mosiądzu, ale okazało się, że skalowanie do produkcji jest jak zaczynanie od zera? Koszty, tolerancje i logistyka stają się nagle ogromnym wyzwaniem.

Skalowanie mosiężnej obróbki CNC od pojedynczego prototypu do produkcji wielkoseryjnej wymaga fundamentalnej zmiany strategii. Przejście to zależy od wyboru odpowiedniego zautomatyzowanego sprzętu, optymalizacji każdego etapu przepływu pracy i wdrożenia rygorystycznego planowania produkcji w celu zapewnienia spójności i wydajności na dużą skalę.

Przejście od pojedynczej doskonałej części do tysięcy identycznych to moment, w którym zaczyna się prawdziwa inżynieria. Maszyna, na której powstał prototyp, prawdopodobnie standardowe centrum frezarskie lub tokarskie CNC, często nie jest odpowiednim narzędziem do masowej produkcji. Została ona zbudowana z myślą o wszechstronności, a nie szybkości przy produkcji seryjnej. Skuteczne skalowanie oznacza ponowne przemyślenie całego procesu produkcyjnego, począwszy od samego sprzętu. W PTSMAKE prowadzimy naszych partnerów przez to przejście, upewniając się, że wybrane podejście jest zgodne z ich celami dotyczącymi wielkości, złożoności i kosztów.

Wybór odpowiedniej maszyny do skalowania

Kluczem jest dopasowanie maszyny do zadania. W przypadku mosiężnych części o dużej objętości, specjalistyczny sprzęt oferuje ogromne korzyści w zakresie szybkości i kosztu na część.

Szwajcarskie maszyny śrubowe

Maszyny te są idealne do obróbki małych, złożonych i smukłych części mosiężnych. Ich działanie polega na podawaniu pręta przez tuleję prowadzącą i obróbce części tuż przy punkcie podparcia. Minimalizuje to ugięcie i pozwala na uzyskanie niezwykle wąskich tolerancji na długich częściach. W przypadku komponentów takich jak złącza, sworznie i wały, szwajcarska maszyna może często wykonać część w jednej operacji.

Tokarki wielowrzecionowe

W przypadku prostszych geometrii części, gdy celem jest duża prędkość, mistrzami są maszyny wielowrzecionowe. Posiadają one wiele wrzecion (zazwyczaj 6 lub 8), które obrabiają wiele części jednocześnie. Podczas indeksowania bębna, każde wrzeciono wykonuje inną operację. Takie równoległe przetwarzanie znacznie skraca czas cyklu w przypadku zamówień o dużej objętości.

Automatyzacja i integracja przepływu pracy

Poza podstawową maszyną, skalowanie obejmuje integrację automatyzacji. Obejmuje to podajniki prętów, łapacze części i ramiona robotów, które przenoszą części między stacjami. Dobrze zaprojektowany przepływ pracy minimalizuje ręczną obsługę, zmniejsza ryzyko błędów i utrzymuje ciągłą pracę maszyn. Często konfigurujemy linie produkcyjne przy użyciu Produkcja komórkowa7 podejście, w którym sekwencja maszyn jest zgrupowana w celu wyprodukowania rodziny części, skracając czas przejazdu i poprawiając ogólny przepływ. Jest to kluczowy element efektywnego obróbka cnc mosiądzu w skali.

| Typ maszyny | Najlepsze dla | Objętość | Czas cyklu |

|---|---|---|---|

| Centrum tokarsko-frezarskie CNC | Prototypowanie, mała objętość | Niski-średni | Wysoki |

| Szwajcarska maszyna śrubowa | Małe, złożone części | Średnio-wysoki | Średni |

| Tokarka wielowrzecionowa | Proste, wysokonakładowe części | Bardzo wysoka | Niski |

Gdy odpowiedni sprzęt jest już na miejscu, należy skupić się na planowaniu i realizacji. Maszyna jest tak wydajna, jak proces, który ją zasila. Produkcja wielkoseryjna to gra spójności, w której małe, powtarzające się nieefektywności mogą szybko sumować się do znacznych kosztów i opóźnień. To właśnie tutaj skrupulatne planowanie i stawianie czoła potencjalnym wyzwaniom staje się kluczowe.

Strategiczne planowanie produkcji

Skuteczne planowanie jest podstawą każdej udanej operacji produkcyjnej na dużą skalę. Nie chodzi tylko o planowanie czasu pracy maszyn; chodzi o stworzenie solidnego systemu, który przewiduje i łagodzi potencjalne problemy.

Zarządzanie materiałami i narzędziami

W przypadku mosiądzu kluczowa jest spójność materiału. Podczas skalowania nawiązujemy relacje z zaufanymi dostawcami, aby pozyskiwać duże partie mosiądzu o certyfikowanym składzie chemicznym. Zapewnia to przewidywalną obrabialność od pierwszej do ostatniej części. Zmienia się również strategia narzędziowa. Zamiast eksploatować narzędzie aż do jego złamania, używamy systemów monitorowania żywotności narzędzi. Na podstawie naszych testów możemy przewidzieć, kiedy narzędzie zacznie się zużywać i zaplanować zmiany podczas planowanych przestojów, zapobiegając zatrzymaniu produkcji przez części niezgodne ze specyfikacją i zepsute narzędzia.

Kontrola jakości na dużą skalę

Kontrola każdej pojedynczej cechy na każdej części jest niemożliwa w produkcji wielkoseryjnej. Zamiast tego wdrażamy statystyczną kontrolę procesu (SPC). Pobierając systematycznie próbki i mierząc kluczowe cechy, możemy monitorować proces w czasie rzeczywistym. Jeśli zauważymy tendencję do zbliżania się wymiaru do granicy tolerancji, możemy interweniować i dostosować proces, zanim powstaną jakiekolwiek wadliwe części. Zautomatyzowane systemy, takie jak współrzędnościowe maszyny pomiarowe (CMM) i sondy procesowe, są zintegrowane z przepływem pracy w celu zapewnienia wydajnej i niezawodnej weryfikacji.

Pokonywanie typowych wyzwań związanych ze skalowaniem

Przejście na wysoki wolumen wprowadza unikalne przeszkody, które nie występują podczas prototypowania. Oto jak radzimy sobie z nimi w naszych projektach.

| Wyzwanie | Nasze rozwiązanie w PTSMAKE |

|---|---|

| Utrzymywanie wąskich tolerancji | Wdrożenie SPC i zautomatyzowanych pomiarów w procesie w celu monitorowania i kontrolowania zmiennych procesowych w czasie rzeczywistym. |

| Zarządzanie ewakuacją chipów | Wykorzystaj wysokociśnieniowe systemy chłodzenia i zoptymalizowane ścieżki narzędzia zaprojektowane specjalnie do ciągłej obróbki mosiądzu, aby zapobiec gromadzeniu się wiórów. |

| Pełzanie po kosztach | Przeprowadzaj analizę DFM (Design for Manufacturability) na wczesnym etapie i stale optymalizuj czasy cykli o mikrosekundy. |

| Zapewnienie stabilności procesu | Standaryzuj ustawienia, dokumentuj każdy parametr procesu i przeprowadzaj regularną konserwację maszyn, aby zapewnić powtarzalną wydajność. |

Pomyślne skalowanie od prototypu do wysokonakładowej obróbki CNC mosiądzu jest złożonym, ale łatwym do opanowania procesem. Wymaga on wyjścia poza jednorazowy sposób myślenia na rzecz podejścia systemowego. Przejście to zależy od wyboru specjalistycznego, zautomatyzowanego sprzętu, takiego jak szwajcarskie maszyny śrubowe lub tokarki wielowrzecionowe. Równie ważne są zoptymalizowane przepływy pracy, skrupulatne planowanie produkcji materiałów i narzędzi oraz wdrażanie solidnych systemów kontroli jakości, takich jak SPC, aby sprostać wyzwaniom związanym ze spójnością, kosztami i wydajnością na dużą skalę.

Strategie optymalizacji kosztów w projektach obróbki CNC mosiądzu.

Czy trudno jest zrównoważyć budżet projektu przy jednoczesnym zachowaniu standardów jakości mosiężnych części? Czy nieoczekiwane koszty często wykolejają Twoje planowanie finansowe dotyczące obróbki CNC mosiądzu?

Optymalizacja kosztów obróbki CNC mosiądzu obejmuje inteligentne wykorzystanie materiału, skrócenie czasu konfiguracji poprzez projektowanie pod kątem możliwości produkcyjnych (DFM), wykorzystanie produkcji seryjnej i wybór odpowiedniego dostawcy. Doskonała skrawalność mosiądzu z natury oferuje znaczną przewagę kosztową nad innymi metalami, pozwalając na krótsze czasy cykli i mniejsze zużycie narzędzi.

Aby skutecznie kontrolować koszty, musimy zacząć od samego materiału. Mosiądz posiada unikalną kombinację właściwości, które sprawiają, że jest on z natury ekonomiczny w obróbce CNC w porównaniu z wieloma rodzajami stali lub stali nierdzewnej. Jego skrawalność jest głównym czynnikiem wpływającym na oszczędność kosztów.

Wykorzystanie naturalnej skrawalności mosiądzu

Mosiądz pozwala na znacznie wyższe prędkości skrawania i posuwy. W naszych testach obróbka zwykłego stopu mosiądzu, takiego jak C360, może być nawet pięciokrotnie szybsza niż obróbka twardej stali. Szybkość ta bezpośrednio przekłada się na krótszy czas cyklu na część, co skraca czas pracy maszyny i obniża koszty robocizny. Co więcej, swobodny charakter obróbki mosiądzu powoduje powstawanie małych, łatwych w obróbce wiórów i mniejsze zużycie narzędzi skrawających. Wydłuża to żywotność narzędzia, zmniejsza częstotliwość jego wymiany i minimalizuje ryzyko złamania narzędzia, co jest ukrytym kosztem, który może się szybko kumulować. Mniejsze zużycie narzędzi oznacza również bardziej stałą jakość części w całym cyklu produkcyjnym, zapobiegając kosztownym przeróbkom.

Inteligentne strategie wykorzystania materiałów

Sposób zarządzania surowcami to kolejny krytyczny obszar optymalizacji. Zmarnowany materiał to zmarnowane pieniądze.

Pozyskiwanie kształtów w pobliżu sieci

Zamiast zaczynać od dużego bloku materiału o standardowym rozmiarze, warto rozważyć pozyskanie materiału, który jest już zbliżony do wymiarów końcowej części. Korzystanie z wytłaczanych profili lub prętów o niestandardowych rozmiarach minimalizuje ilość materiału, który musi zostać obrobiony. Nie tylko zmniejsza to koszty materiału, ale także skraca czas obróbki, tworząc podwójną korzyść kosztową. W poprzednich projektach w PTSMAKE pomogliśmy klientom zmniejszyć ilość odpadów materiałowych o ponad 30%, po prostu przechodząc na materiał o kształcie zbliżonym do siatki.

Maksymalizacja wartości złomu

Mosiądz ma doskonałą wartość recyklingową. Wióry i złom pochodzące z obróbka cnc mosiądzu Proces może być gromadzony i sprzedawany. Chociaż nie pokryje to początkowego kosztu materiału, zapewnia rabat, który można uwzględnić w całkowitym budżecie projektu. Dobrze zorganizowany sklep będzie posiadał system segregacji złomu mosiężnego, aby zmaksymalizować jego wartość odsprzedaży. Wysoka gęstość i popyt na mosiądz sprawiają, że jego złom jest cenniejszy niż złom wielu innych popularnych metali.

Minimalizacja czasu konfiguracji dzięki DFM

Design for Manufacturability (DFM) to wspólny proces, w którym analizujemy projekt części, aby znaleźć sposoby na jej łatwiejszą i tańszą produkcję. Złożone konfiguracje są głównym czynnikiem generującym koszty w każdym projekcie CNC.

| Uwzględnienie DFM | Wpływ na koszt konfiguracji | Przykład |

|---|---|---|

| Standaryzacja funkcji | Zmniejsza liczbę zmian narzędzi | Użyj tej samej średnicy otworu lub rozmiaru gwintu w całej części. |

| Upraszczanie geometrii | Umożliwia pojedynczą konfigurację | Przeprojektowanie złożonej krzywej na serię prostszych promieni. |

| Dostępne tolerancje | Łatwiejsze mocowanie | Unikaj zbyt wąskich tolerancji dla niekrytycznych elementów. |

| Ograniczenie obsługi części | Minimalizuje wkład operatora | Elementy konstrukcyjne powinny być obrabiane z jednej strony, jeśli to możliwe. |

Upraszczając projekty i standaryzując funkcje, możemy często zmniejszyć liczbę wymaganych zmian narzędzi, a nawet obrabiać część w jednej operacji mocowania. To znacznie skraca nieproduktywny czas konfiguracji, który jest częstym czynnikiem prowadzącym do niedoskonałości powierzchni, takich jak żółknięcie8 gdy ścieżki narzędzia nie są zoptymalizowane.

Poza technicznymi aspektami projektu i materiału, strategia produkcji i wybór partnera odgrywają równie ważną rolę w optymalizacji kosztów. Niska cena za część nie zawsze przekłada się na najniższy koszt całkowity.

Potęga produkcji wsadowej

Korzyści skali są bardzo realne w obróbce CNC. Początkowa konfiguracja - która obejmuje zaprogramowanie maszyny CNC, przygotowanie narzędzi i stworzenie osprzętu - jest kosztem stałym. Niezależnie od tego, czy produkujesz 10 czy 1000 części, początkowa inwestycja czasu i zasobów pozostaje w dużej mierze taka sama.

Amortyzacja kosztów konfiguracji

W przypadku większej partii ten stały koszt konfiguracji rozkłada się na więcej jednostek. To znacznie obniża koszt pojedynczej części. Dla obróbka cnc mosiądzu W projektach, w których czasy cykli są już krótkie, koszt konfiguracji może stanowić znaczną część całkowitej ceny w przypadku małych serii. Zwiększenie ilości jest jednym z najskuteczniejszych sposobów na obniżenie ceny jednostkowej.

| Ilość produkcji | Koszt konfiguracji na część (przykładowy) |

|---|---|

| 50 jednostek | Wysoki |

| 500 jednostek | Średni |

| 5 000 jednostek | Niski |

Zoptymalizowane zakupy materiałów

Tak jak produkcja seryjna obniża koszty obróbki, tak samo pomaga w przypadku kosztów materiałów. Dostawcy prawie zawsze oferują lepsze ceny za zakupy hurtowe materiałów. Zamówienie materiału na serię 1000 części zapewni znacznie lepszą cenę za funt lub za stopę niż zamówienie na serię 50 części. Oszczędności te przenosimy bezpośrednio na naszych klientów, jeszcze bardziej zwiększając opłacalność większych wolumenów produkcji.

Wybór odpowiedniego partnera produkcyjnego

Wybór dostawcy jest prawdopodobnie najważniejszą długoterminową strategią optymalizacji kosztów. Podejście partnerskie daje znacznie lepsze wyniki niż podejście czysto transakcyjne.

Wyjdź poza cenę jednostkową

Najtańsza oferta nie zawsze stanowi najlepszą wartość. Dostawca, który idzie na skróty, może dostarczać części o niespójnej jakości, co prowadzi do kosztownych problemów montażowych, awarii w terenie lub konieczności całkowitego ponownego uruchomienia. Weź pod uwagę całkowity koszt posiadania, który obejmuje ryzyko opóźnień, koszty ogólne komunikacji i koszty niskiej jakości. W PTSMAKE koncentrujemy się na długoterminowym zaufaniu i niezawodności, zapewniając, że wszystko będzie dobrze za pierwszym razem.

Doświadczenie w obróbce CNC mosiądzu

Partner z dużym doświadczeniem w dziedzinie mosiądzu zna niuanse różnych stopów. Może polecić najlepszy stop do danego zastosowania, równoważąc koszty z wymaganiami dotyczącymi wydajności, takimi jak odporność na korozję lub wytrzymałość. Znają optymalne posuwy, prędkości i narzędzia, zapewniając zarówno wydajność, jak i wysokiej jakości wykończenie powierzchni. Ta specjalistyczna wiedza zapobiega kosztownym próbom i błędom oraz zapewnia płynną realizację projektu od samego początku.

Skuteczne zarządzanie kosztami obróbki CNC mosiądzu opiera się na wieloaspektowym podejściu. Wykorzystując doskonałą obrabialność mosiądzu, wdrażając inteligentne zasady DFM, optymalizując zużycie materiałów i planując produkcję seryjną, można znacznie obniżyć wydatki. Ostatecznie wybór doświadczonego partnera produkcyjnego, takiego jak PTSMAKE, który rozumie te niuanse, ma kluczowe znaczenie dla osiągnięcia efektywności kosztowej bez poświęcania wysokiej jakości wymaganej przez projekt. Chodzi o holistyczną strategię, a nie tylko o pójście na skróty przy wycenie.

Studia przypadków: Udane projekty obróbki CNC mosiądzu.

Czy kiedykolwiek miałeś do czynienia z opóźnieniami projektu, ponieważ obrabiane elementy mosiężne nie spełniały krytycznych specyfikacji? Taka frustracja może wykoleić harmonogramy i zawyżyć budżety, poddając w wątpliwość całą strategię produkcyjną.

Udane projekty obróbki CNC mosiądzu konsekwentnie pokazują, że pokonywanie wyzwań związanych z doborem materiałów, optymalizacją procesów i kontrolą jakości prowadzi do znacznych ulepszeń. Te studia przypadków pokazują, jak ukierunkowane rozwiązania mogą skrócić czas realizacji, zminimalizować ilość odpadów i poprawić wydajność produktu końcowego.

Teoria to jedno, ale rzeczywiste zastosowanie to miejsce, w którym naprawdę widzimy wartość dobrze wykonanego planu produkcji. W naszej pracy w PTSMAKE współpracowaliśmy z klientami w celu rozwiązania złożonych wyzwań związanych z obróbką mosiądzu. Te przykłady to nie tylko sukcesy; dotyczą one konkretnych problemów, przed którymi stanęliśmy i praktycznych kroków, które podjęliśmy, aby osiągnąć wymierne rezultaty. Podkreślają one, w jaki sposób strategiczne podejście może zmienić potencjalne wąskie gardło produkcji w usprawniony sukces.

Studium przypadku 1: Wysokociśnieniowe złącza do płynów dla branży motoryzacyjnej

Klient z branży motoryzacyjnej potrzebował dużej serii niestandardowych mosiężnych złączy do płynów. Części musiały wytrzymać wysokie ciśnienie i ekstremalne wahania temperatury bez żadnych wycieków.

Wyzwanie: Integralność materiałów i czas cyklu

Początkowe wyzwanie było dwojakie. Po pierwsze, poprzedni dostawca doświadczał wysokiego wskaźnika odpadów z powodu mikropęknięć tworzących się podczas procesu gwintowania. Po drugie, ich czas cyklu na część był zbyt długi, co utrudniało spełnienie harmonogramu produkcji i celów kosztowych klienta. Pojawiła się presja na znalezienie rozwiązania, które gwarantowałoby integralność części przy jednoczesnej poprawie wydajności. obróbka cnc mosiądzu proces.

Nasze rozwiązanie i wdrożenie

Podeszliśmy do tego analizując cały proces, od surowca do końcowej kontroli.

- Optymalizacja stopu: Po współpracy z zespołem inżynierów naszego klienta, zaleciliśmy przejście ze standardowego stopu mosiądzu na C360 Free-Cutting Brass. Stop ten oferuje doskonałą skrawalność, co zmniejsza naprężenia materiału podczas cięcia.

- Regulacja narzędzi i parametrów: Wdrożyliśmy specjalistyczne gwintowniki formujące gwint zamiast gwintowników nacinających. Ta metoda formuje gwinty poprzez przemieszczanie materiału, a nie jego cięcie, co pozwala uniknąć tworzenia punktów naprężeń, które mogłyby prowadzić do utwardzanie robocze9 i mikropęknięcia.

- Automatyzacja procesów: Zintegrowaliśmy zrobotyzowany system załadunku/rozładunku z tokarką CNC, umożliwiając ciągłą pracę 24/7. Drastycznie zmniejszyło to liczbę ręcznych interwencji i czas przestojów.

Osiągnięty wynik

Wyniki naszych wspólnych testów i wdrożeń były natychmiastowe i znaczące. Nowe podejście nie tylko rozwiązało problemy jakościowe, ale także zapewniło znaczny wzrost wydajności.

| Metryczny | Przed PTSMAKE | Po PTSMAKE | Ulepszenie |

|---|---|---|---|

| Współczynnik złomowania | 12% | < 0,5% | 95.8% Redukcja |

| Czas cyklu na część | 75 sekund | 48 sekund | 36% Redukcja |

| Część Wydajność | Spełnione minimalne wymagania | Przekroczenie testów ciśnienia rozrywającego przez 20% | Zwiększone bezpieczeństwo |

Projekt ten pokazuje, w jaki sposób połączenie nauki o materiałach i innowacji procesowych może zapewnić doskonałe komponenty mosiężne.

Rozwiązanie jednego problemu często ujawnia możliwości szerszych ulepszeń. Sukces w sektorze motoryzacyjnym utwierdził nas w przekonaniu, że głębokie zagłębienie się w specyfikę aplikacji jest zawsze najlepszym punktem wyjścia. Kolejny projekt, tym razem w dziedzinie elektroniki użytkowej, przedstawił zupełnie inny zestaw wyzwań, które wymagały skupienia się na estetyce i precyzji w mikroskali. Zmusiło nas to do udoskonalenia naszych technik uzyskiwania nieskazitelnych wykończeń powierzchni przy zachowaniu niezwykle wąskich tolerancji.

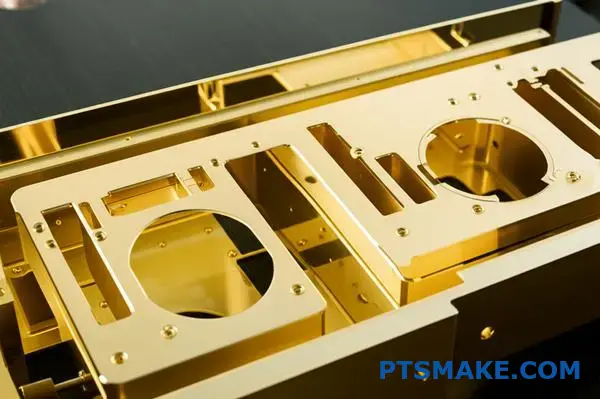

Studium przypadku 2: Skomplikowane obudowy dla wysokiej klasy sprzętu audio

Producent sprzętu audio klasy premium zwrócił się do nas z prośbą o wyprodukowanie serii mosiężnych obudów do nowej linii wzmacniaczy. Podstawowymi wymaganiami były nieskazitelne, wysoce wypolerowane wykończenie powierzchni i absolutna dokładność wymiarowa, aby zapewnić idealne dopasowanie do innych komponentów.

Wyzwanie: Estetyka i precyzja

Mosiądz jest piękny, ale bezlitosny. Główną trudnością było wyeliminowanie wszystkich śladów po narzędziach i skaz na powierzchni podczas samego procesu obróbki, ponieważ polerowanie po obróbce było czasochłonne i mogło negatywnie wpłynąć na ostre krawędzie projektu. Wewnętrzna geometria była również złożona i wymagała wąskich tolerancji przy montażu płytek elektronicznych. Sukces tego projektu obróbka cnc mosiądzu Projekt polegał na osiągnięciu estetycznej perfekcji prosto z maszyny.

Nasze rozwiązanie i wdrożenie

Nasza strategia koncentrowała się na precyzji od samego początku.

- Programowanie CAM: Opracowaliśmy niestandardowe ścieżki narzędzia przy użyciu technik obróbki szybkościowej (HSM). Wiązało się to z zastosowaniem mniejszych kroków i wyższych prędkości posuwu, co minimalizuje nacisk narzędzia i ciepło, co skutkuje znacznie gładszą powierzchnią.

- Specjalistyczne oprzyrządowanie: Zainwestowaliśmy we frezy trzpieniowe z powłoką diamentową specjalnie do końcowych przejść wykończeniowych. Narzędzia te są droższe, ale zapewniają lustrzane wykończenie, które jest prawie niemożliwe do osiągnięcia przy użyciu standardowych narzędzi z węglików spiekanych.

- Inspekcja w maszynie: Sonda Renishaw została wykorzystana do wykonywania pomiarów krytycznych elementów w trakcie procesu. Umożliwiło to automatyczną regulację przesunięcia narzędzia, kompensację niewielkiego zużycia narzędzia w czasie rzeczywistym i zapewnienie identyczności każdej części.

Osiągnięty wynik

Skrupulatne podejście opłaciło się, przynosząc rezultaty, które zachwyciły klienta i usprawniły proces montażu. Obudowy były nie tylko piękne, ale także funkcjonalnie doskonałe.

| Metryczny | Poprzedni dostawca | Rozwiązanie PTSMAKE | Ulepszenie |

|---|---|---|---|

| Współczynnik odrzuceń (estetyka) | 8% | < 1% | 87.5% Redukcja |

| Czas polerowania ręcznego | 15 min/część | 2 minuty/część | 86.7% Redukcja |

| Problemy z montażem | 3% | 0% | 100% Eliminacja |

Przypadek ten ilustruje, że dzięki odpowiedniej technologii i wiedzy specjalistycznej, nawet najbardziej wymagające wymagania estetyczne mogą być skutecznie spełnione dzięki zaawansowanym technikom obróbki mosiądzu.

Te rzeczywiste przykłady z projektów PTSMAKE pokazują, że udana obróbka CNC mosiądzu to coś więcej niż tylko cięcie metalu. Obejmuje ona holistyczną strategię, obejmującą wszystko, od wyboru materiału po zaawansowane programowanie i kontrolę jakości w trakcie procesu. Stawiając czoła konkretnym wyzwaniom, takim jak integralność materiału lub doskonałość estetyczna, za pomocą ukierunkowanych rozwiązań, konsekwentnie dostarczamy części, które nie tylko spełniają, ale przekraczają oczekiwania, prowadząc do wymiernej poprawy czasu realizacji, kosztów i ogólnej wydajności produktu dla naszych klientów.

Odblokuj najwyższej jakości rozwiązania do obróbki CNC mosiądzu z PTSMAKE

Gotowy, aby ulepszyć swoje projekty dzięki precyzyjnej obróbce CNC mosiądzu? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, spersonalizowaną wycenę. Zaufaj naszemu doświadczeniu, aby zapewnić stałą jakość, optymalny dobór materiałów i skalowalną produkcję - płynnie od prototypu do produkcji seryjnej. Współpracuj z nami, aby uzyskać niezawodność i wyniki, które możesz zmierzyć.

Dowiedz się, jak wybrać odpowiedni stop mosiądzu, aby zapobiec tej powszechnej formie uszkodzenia materiału. ↩

Kliknij, aby dowiedzieć się, jak ten proces korozji wpływa na mosiądz i jak wybrać stopy, aby mu zapobiec. ↩

Dowiedz się, jak tarcie i zużycie wpływają na trwałość i wydajność mosiężnych komponentów. ↩

Zrozumienie, w jaki sposób te ramy oceniają wpływ produktu na środowisko od początku do końca. ↩

Zapoznanie się z tym terminem pozwala zrozumieć poważne zagrożenia dla środowiska związane z niewłaściwym usuwaniem odpadów płynnych. ↩

Dowiedz się, jak ta technika pomiaru powierzchni bezpośrednio wpływa na wydajność i funkcjonalność części. ↩

Dowiedz się, jak ten układ produkcyjny może radykalnie skrócić czas realizacji i poprawić jakość części. ↩

Dowiedz się, w jaki sposób zapobieganie temu specyficznemu mechanizmowi zużycia może wydłużyć żywotność narzędzia i poprawić wykończenie powierzchni części. ↩

Dowiedz się, jak ta właściwość materiału może wpływać na trwałość mosiężnych części i proces obróbki. ↩