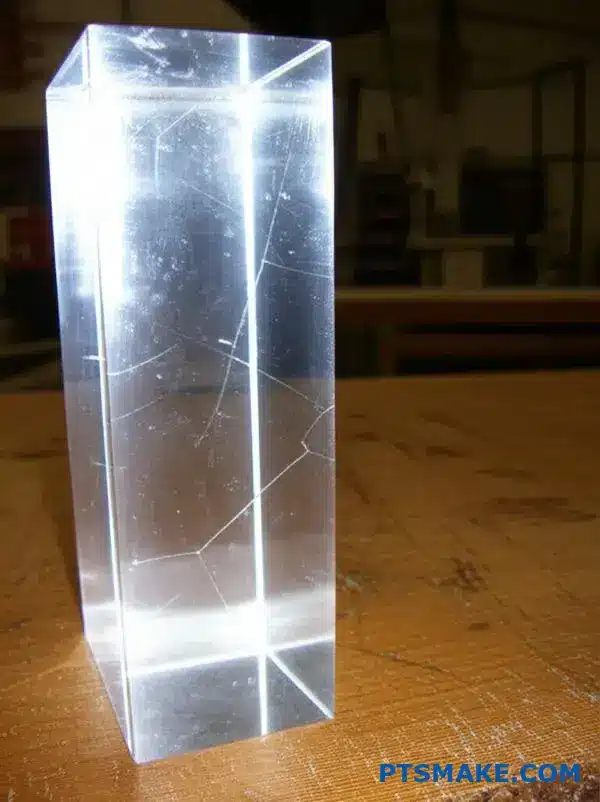

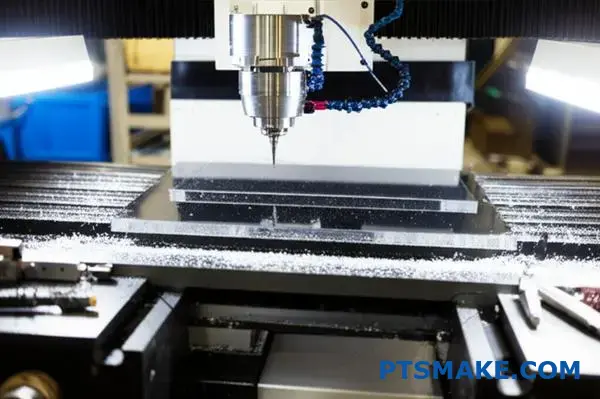

Osiągnięcie idealnej przejrzystości optycznej i precyzyjnych tolerancji w akrylowej obróbce CNC wydaje się proste do momentu pojawienia się pęknięć naprężeniowych, zmętnienia powierzchni lub spadku dokładności wymiarowej. Takie awarie kosztują czas, marnują materiały i opóźniają krytyczne terminy projektów, gdy najbardziej potrzebne są wiarygodne wyniki.

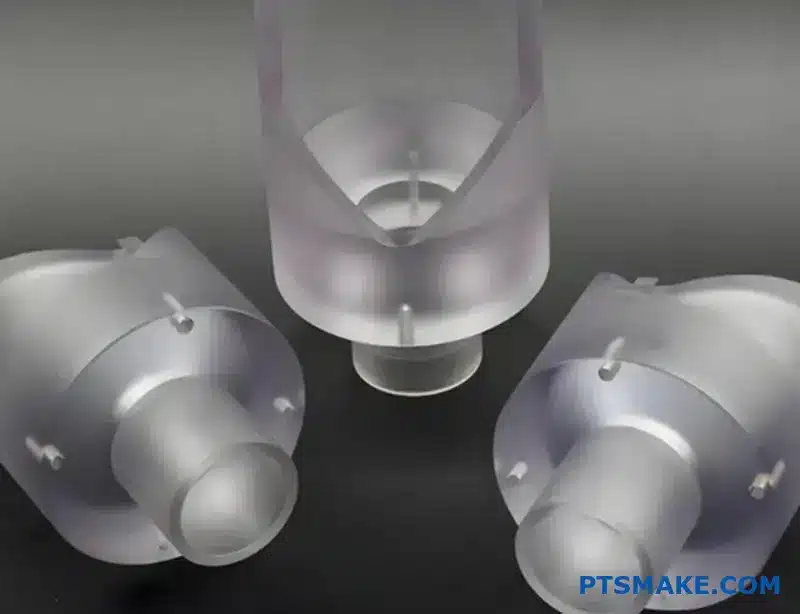

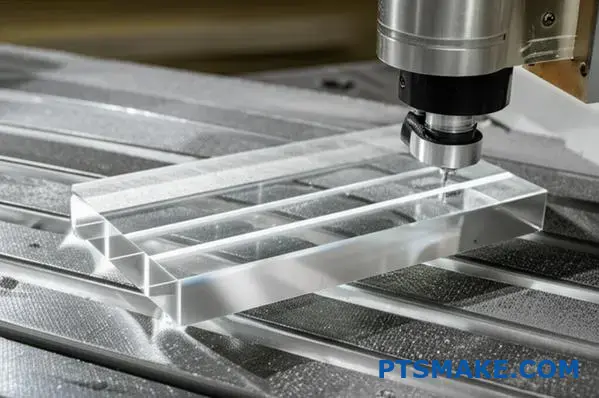

Obróbka CNC akrylu łączy sterowane komputerowo narzędzia tnące z przezroczystym tworzywem termoplastycznym w celu tworzenia precyzyjnych komponentów optycznych, paneli wyświetlaczy i funkcjonalnych prototypów. Sukces wymaga odpowiedniego oprzyrządowania, strategii chłodzenia i technik obróbki końcowej, aby zachować przejrzystość przy jednoczesnym osiągnięciu wąskich tolerancji.

Praca z akrylem wymaga specyficznej wiedzy, której brakuje w ogólnych przewodnikach obróbki skrawaniem. Unikalne właściwości tego materiału - od kruchości po wrażliwość termiczną - stwarzają wyzwania, które wymagają ukierunkowanych rozwiązań. Niniejszy przewodnik obejmuje wszystko, od zastosowań przemysłowych po kontrolę jakości, zapewniając praktyczną wiedzę, która pozwoli uniknąć typowych pułapek i zapewnić niezmiennie doskonałe wyniki w zastosowaniach motoryzacyjnych, medycznych i optycznych.

Specyficzne dla branży zastosowania akrylowej obróbki CNC.

Starasz się znaleźć jeden materiał, który sprawdzi się w przypadku wytrzymałych części samochodowych i delikatnych urządzeń medycznych? To wyzwanie często prowadzi do kompromisów w zakresie konstrukcji, trwałości, a nawet budżetu projektu.

Rozwiązaniem jest akrylowa obróbka CNC, oferująca niezrównaną precyzję i wszechstronność w branżach takich jak motoryzacyjna, medyczna i detaliczna. Umożliwia tworzenie wszystkiego, od trwałych, przezroczystych reflektorów samochodowych i precyzyjnych komponentów medycznych po przyciągające wzrok wyświetlacze detaliczne, spełniając różnorodne i rygorystyczne wymagania sektorowe.

Akryl, często znany pod nazwami handlowymi takimi jak Plexiglas lub Lucite, jest czymś więcej niż tylko przezroczystym tworzywem sztucznym. Po ukształtowaniu przez maszyny sterowane numerycznie (CNC), jego potencjał eksploduje w różnych wymagających branżach. Proces ten pozwala nam ciąć, wiercić i polerować ten materiał z niewiarygodnie wąskimi tolerancjami, co czyni go idealnym wyborem do zastosowań, w których zarówno forma, jak i funkcja mają kluczowe znaczenie. Przyjrzyjmy się kilku kluczowym sektorom, w których codziennie widzimy jego wpływ.

Motoryzacja: Przejrzystość i odporność na uderzenia

W świecie motoryzacji bezpieczeństwo i estetyka idą w parze. Obróbka CNC akrylu ma kluczowe znaczenie dla prototypowania i produkcji części, takich jak soczewki reflektorów, osłony tylnych świateł i wewnętrzne rury oświetleniowe. Doskonała przejrzystość optyczna tego materiału zapewnia maksymalną przepuszczalność światła, co jest kluczowym wymogiem bezpieczeństwa. Ale chodzi również o trwałość. Części samochodowe muszą być odporne na ciągłe działanie promieniowania UV, zanieczyszczeń drogowych i wahań temperatury. Obróbka CNC pozwala na tworzenie złożonych geometrii soczewek, które precyzyjnie kontrolują wiązki światła, co jest trudne do osiągnięcia innymi metodami podczas produkcji małoseryjnej lub prototypowania. W poprzednich projektach w PTSMAKE obrabialiśmy prototypy akrylowe dla zestawów wskaźników, które wymagały zarówno doskonałej przejrzystości, jak i precyzyjnych wycięć na wskaźniki i światła ostrzegawcze. Skrawalność Poli(metakrylan metylu)1 czyni go idealnym kandydatem do takich niestandardowych zastosowań o wysokiej stawce.

Medycyna: Precyzja i biokompatybilność

Zapotrzebowanie branży medycznej na precyzję nie podlega negocjacjom. W tym przypadku akrylowa obróbka CNC jest wykorzystywana do tworzenia komponentów sprzętu diagnostycznego, urządzeń typu lab-on-a-chip i obudów dla wrażliwej elektroniki. Niektóre gatunki akrylu są biokompatybilne i mogą być sterylizowane, dzięki czemu nadają się do narzędzi i urządzeń mających kontakt z pacjentami. Wykonujemy kanały mikroprzepływowe w blokach akrylowych z tolerancją mierzoną w mikronach, umożliwiając precyzyjną kontrolę nad próbkami płynów do analizy. Kolejną istotną właściwością materiału jest jego odporność chemiczna, dzięki której nie ulega on degradacji pod wpływem środków czyszczących lub odczynników.

| Cecha | Przemysł motoryzacyjny | Przemysł medyczny |

|---|---|---|

| Kluczowe wymagania | Odporność na promieniowanie UV i udarność | Biokompatybilność i sterylność |

| Typowe zastosowania | Soczewki reflektorów, panele wewnętrzne | Sprzęt laboratoryjny, obudowy urządzeń |

| Koncentracja na obróbce skrawaniem | Powierzchnie optyczne, złożone krzywe | Mikrokanały, wąskie tolerancje |

| Wykończenie powierzchni | Polerowanie parowe zapewniające przejrzystość | Optycznie przezroczyste lub matowe wykończenie |

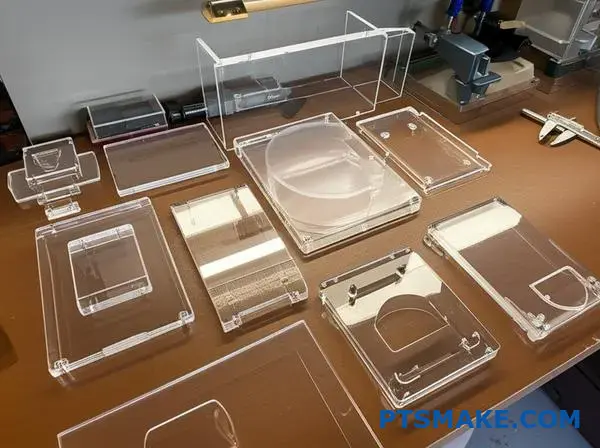

Poza drogami i laboratoriami, zastosowania akrylu obrabianego CNC rozciągają się na środowiska, w których atrakcyjność wizualna i interakcja z klientem są najważniejsze. Unikalne połączenie lekkości, odporności na pękanie i optycznego blasku tego materiału sprawia, że jest on ulubionym materiałem projektantów w handlu detalicznym i elektronice. Precyzja obróbki CNC przekształca zwykły arkusz akrylu w komponent, który może definiować wizerunek marki lub chronić delikatną technologię.

Sprzedaż detaliczna i oznakowanie: Podkreślanie produktów i marek

Wejdź do dowolnego wysokiej klasy sklepu detalicznego, a prawdopodobnie zobaczysz wyniki akrylowej obróbki CNC. Jest on używany do tworzenia oszałamiających wyświetlaczy w punktach sprzedaży (POP), podświetlanych oznakowań i etui ochronnych na luksusowe towary. W przeciwieństwie do szkła, akryl jest znacznie bardziej odporny na uderzenia i lżejszy, co zmniejsza koszty wysyłki i ryzyko stłuczenia. Routery CNC mogą rzeźbić skomplikowane logo i litery o ostrych, czystych krawędziach. Co więcej, zdolność akrylu do podświetlania krawędzi pozwala na tworzenie wyświetlaczy, które świecą, przyciągając wzrok klienta bezpośrednio do produktu. Z naszego doświadczenia z klientami wynika, że dobrze wykonany, polerowany płomieniowo wyświetlacz akrylowy może znacznie zwiększyć postrzeganą wartość przechowywanego przedmiotu, zamieniając zwykłą półkę w wysokiej jakości wizytówkę.

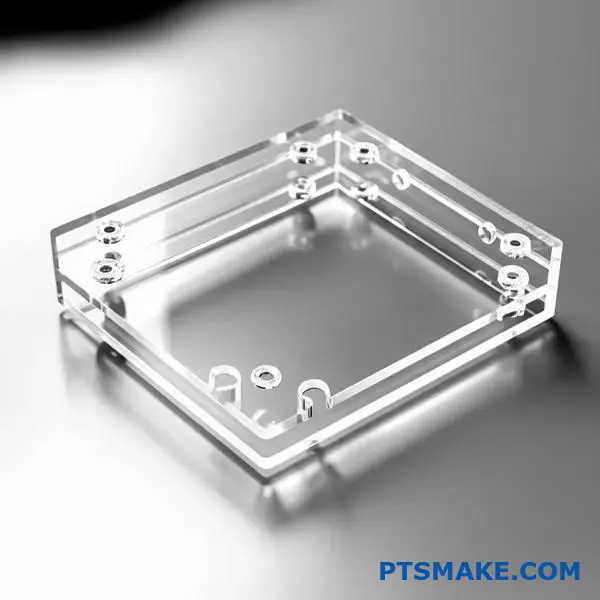

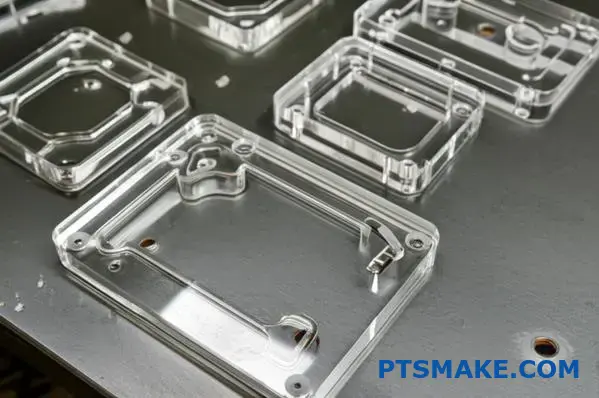

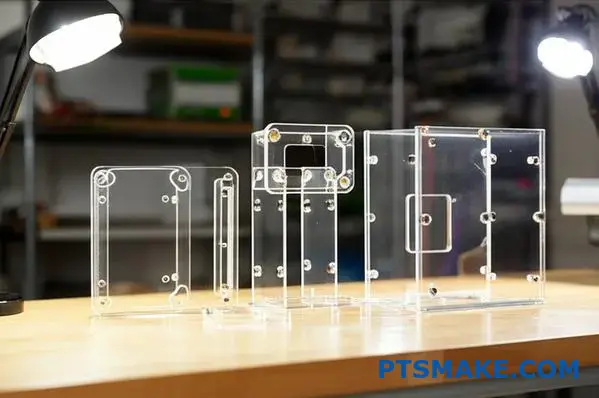

Elektronika: Funkcjonalne obudowy i panele

W przemyśle elektronicznym akryl jest ceniony zarówno za swoje właściwości estetyczne, jak i funkcjonalne. Służy jako doskonały izolator elektryczny, dzięki czemu jest bezpieczny dla obudów i paneli przednich różnych urządzeń. Inżynierowie często wykorzystują akryl obrabiany CNC do tworzenia przezroczystych obudów prototypów. Pozwala im to obserwować wewnętrzne komponenty w działaniu bez konieczności demontażu urządzenia. Stabilność wymiarowa akrylu zapewnia, że precyzyjnie wykonane porty na kable, przyciski i otwory wentylacyjne są idealnie dopasowane do wewnętrznego sprzętu. Od niestandardowych obudów komputerowych dla entuzjastów gier po panele przednie w przemysłowych systemach sterowania, akryl zapewnia trwałe i profesjonalnie wyglądające rozwiązanie.

| Aspekt | Aplikacje detaliczne | Aplikacje elektroniczne |

|---|---|---|

| Główny cel | Atrakcyjność wizualna i prezentacja produktu | Funkcjonalność i ochrona podzespołów |

| Koncentracja na obróbce skrawaniem | Skomplikowane logo, polerowane krawędzie | Precyzyjne wycięcia, otwory montażowe |

| Typowe wykończenia | Polerowanie płomieniowe, wysoki połysk | Wykończenie matowe, przezroczyste |

| Kluczowe korzyści | Przejrzystość optyczna i przepuszczalność światła | Izolacja elektryczna i trwałość |

Od odpornych na uderzenia reflektorów samochodowych po sterylne, precyzyjne komponenty w laboratoriach medycznych, akrylowa obróbka CNC udowadnia swoje możliwości adaptacyjne. Zbadaliśmy, w jaki sposób tworzy oszałamiające wizualnie wyświetlacze detaliczne i funkcjonalne obudowy elektroniczne. Każdy sektor wykorzystuje zdolność obróbki CNC do przekształcania prostego arkusza akrylu w wysokowydajną część, spełniającą unikalne wymagania dotyczące przejrzystości, wytrzymałości i precyzji. Ta wszechstronność czyni go kamieniem węgielnym nowoczesnej produkcji i materiałem, któremu ufamy w PTSMAKE przy wymagających projektach.

Uwagi projektowe dotyczące akrylowych części obrabianych CNC?

Czy kiedykolwiek zdarzyło Ci się zaprojektować piękną część z akrylu, która pękła podczas obróbki lub niespodziewanie uległa awarii? Jego unikalne właściwości mogą szybko zmienić świetny projekt w nieudany prototyp.

Skuteczna obróbka CNC akrylu wymaga zrównoważenia projektu z charakterystyką materiału. Oznacza to ostrożne zarządzanie grubością ścianek, upraszczanie geometrii w celu uniknięcia koncentracji naprężeń oraz definiowanie praktycznych tolerancji, zwłaszcza gdy priorytetem jest przejrzystość optyczna.

Zarządzanie geometrią i integralnością strukturalną

Podczas pracy z akrylem jego kruchość jest najważniejszym czynnikiem, który należy wziąć pod uwagę w fazie projektowania. W przeciwieństwie do bardziej plastycznych tworzyw sztucznych lub metali, akryl nie wygina się ani nie odkształca przed pęknięciem. Ma to bezpośredni wpływ na podejście do geometrii części.

Grubość i jednorodność ścianki

Częstym błędem jest projektowanie zbyt cienkich ścianek. Cienkie sekcje są nie tylko delikatne, ale także podatne na wibracje i drgania podczas procesu obróbki, co może prowadzić do mikropęknięć. W oparciu o projekty, którymi zajmowaliśmy się w PTSMAKE, zalecamy minimalną grubość ścianki 1,5 mm (0,060 cala) dla większości zastosowań. Co ważniejsze, należy dążyć do uzyskania jednolitej grubości ścianki w całej części. Nagłe zmiany z grubych na cienkie sekcje tworzą wewnętrzne punkty naprężeń, które stają się głównymi miejscami awarii. Jeśli zmiany grubości są nieuniknione, użyj stopniowych przejść lub zaokrągleń, aby złagodzić zmianę.

Narożniki wewnętrzne i listwy naprężające

Ostre narożniki wewnętrzne są naturalnym wrogiem akrylu. Działają one jak koncentratory naprężeń, w których gromadzą się siły mechaniczne i mogą łatwo zainicjować pęknięcie. Zjawisko to znane jest jako Czułość wycięcia2. Aby temu zapobiec, należy zawsze projektować z dużymi promieniami narożników wewnętrznych. Dobrą zasadą jest, aby promień wynosił co najmniej 50% grubości sąsiedniej ściany. Na przykład, jeśli masz ściankę o grubości 3 mm, dążyć do wewnętrznego promienia co najmniej 1,5 mm. Ta prosta zmiana rozkłada naprężenia na większym obszarze, drastycznie poprawiając trwałość części.

Oto krótki przewodnik, którym często dzielimy się z naszymi klientami:

| Grubość ścianki | Minimalny zalecany promień wewnętrzny |

|---|---|

| 1,5 mm | 0,75 mm |

| 3,0 mm | 1,5 mm |

| 6,0 mm | 3,0 mm |

| 12,0 mm | 6,0 mm |

Złożoność i obrabialność

Podczas gdy obróbka CNC oferuje niesamowitą swobodę geometryczną, zbyt złożone projekty mogą być problematyczne dla akrylu. Cechy takie jak głębokie, wąskie kieszenie lub małe otwory są trudne do obróbki bez powodowania nadmiernego nagrzewania. Ciepło jest poważnym problemem, ponieważ może powodować topnienie akrylu, zapychanie narzędzia tnącego i pozostawianie słabego wykończenia powierzchni. Aby zoptymalizować skrawalność, należy starać się utrzymywać głębokość kieszeni nie większą niż 3-4-krotność średnicy narzędzia i upewnić się, że otwory są wystarczająco duże, aby zapewnić skuteczne odprowadzanie wiórów.

Tolerancje i właściwości optyczne

Poza wytrzymałością strukturalną, wielu inżynierów wybiera akryl ze względu na jego wyjątkową przejrzystość optyczną. Jednak osiągnięcie i utrzymanie tej przejrzystości poprzez obróbkę CNC wymaga szczególnych rozważań projektowych związanych z tolerancjami i wykończeniem powierzchni. Określony poziom precyzji ma bezpośredni wpływ zarówno na proces produkcji, jak i ostateczny koszt.

Definiowanie realistycznych tolerancji

Akryl ma stosunkowo wysoki współczynnik rozszerzalności cieplnej. Oznacza to, że jego wymiary mogą się zauważalnie zmieniać wraz z wahaniami temperatury. Podczas projektowania części, które muszą pasować do siebie lub łączyć się z innymi komponentami, należy wziąć to pod uwagę. Określ tolerancje, które są osiągalne i konieczne, zamiast przyjmować zbyt wąskie tolerancje. W przypadku ogólnych części mechanicznych tolerancja +/- 0,1 mm (+/- 0,004 cala) jest rozsądnym punktem wyjścia. Jeśli konieczne są większe tolerancje, należy omówić środowisko pracy części z partnerem produkcyjnym, aby mógł on odpowiednio dostosować swoją strategię obróbki. W PTSMAKE często doradzamy klientom w zakresie projektowania pasowań ślizgowych lub pasowań luzem dla zespołów akrylowych, aby uwzględnić tę ekspansję.

Projektowanie pod kątem przejrzystości optycznej

Surowo obrobiona powierzchnia akrylowa będzie wyglądać na mętną lub matową, a nie przezroczystą. Osiągnięcie krystalicznie czystego, szklanego wykończenia wymaga obróbki końcowej, a projekt może ułatwić lub utrudnić ten etap.

- Objaśnienia wykończenia powierzchni: Na rysunkach należy określić pożądane wykończenie powierzchni (Ra). Dzięki temu operator będzie wiedział, jakich narzędzi i parametrów cięcia użyć. Gładsza powierzchnia "po obróbce" wymaga mniej wysiłku podczas polerowania.

- Dostępność do polerowania: Upewnij się, że powierzchnie, które muszą być optycznie czyste, są dostępne dla technik polerowania, takich jak polerowanie płomieniowe lub parowe. Głębokie, zamknięte wnęki lub skomplikowane elementy wewnętrzne są prawie niemożliwe do skutecznego wypolerowania.

- Minimalizowanie śladów po narzędziach: Kierunek ścieżek narzędzia pozostawi słabe linie na powierzchni. Jeśli kierunek transmisji światła jest krytyczny (np. dla rury świetlnej lub soczewki), można określić kierunek końcowego przejścia obróbki, aby wyrównać go z niekrytyczną osią części.

Ta tabela ilustruje, jak wymagania dotyczące wykończenia wpływają na proces:

| Pożądane wykończenie | Ra po obróbce (typowe) | Wymagane przetwarzanie końcowe | Najlepsze dla |

|---|---|---|---|

| Matowy / półprzezroczysty | 1,6 - 3,2 μm | Brak | Ogólne części mechaniczne, osłony niekosmetyczne |

| Półpołysk | 0,8 - 1,6 μm | Szlifowanie i polerowanie | Gabloty, panele kosmetyczne |

| Optycznie przezroczysty | < 0,8 μm | Szlifowanie, polerowanie i polerowanie parowe/płomieniowe | Soczewki, rury świetlne, okna, układy fluidalne |

Projektowanie dla akrylowej obróbki CNC polega na poszanowaniu materiału. Unikając ostrych narożników wewnętrznych, utrzymując jednolitą grubość ścianek i określając praktyczne tolerancje, można tworzyć wytrzymałe części. W przypadku zastosowań optycznych kluczowe znaczenie ma projektowanie z uwzględnieniem obróbki końcowej. Rozważania te pomagają zapobiegać typowym awariom, takim jak pękanie, i zapewniają, że końcowa część jest zarówno mocna, jak i estetyczna, dostosowując zamierzenia projektowe do rzeczywistości produkcyjnej.

Techniki obróbki końcowej akrylowych części CNC?

Starasz się uzyskać idealnie przejrzysty, wypolerowany wygląd obrabianych części akrylowych, przez co wyglądają na mętne i niedokończone?

Rozwiązaniem jest obróbka końcowa. Techniki takie jak polerowanie płomieniowe, polerowanie i grawerowanie laserowe są niezbędne do poprawy wykończenia powierzchni, poprawy przejrzystości optycznej i poprawy jakości krawędzi, przekształcając części z surowych komponentów w gotowe produkty.

Po początkowym procesie obróbki cnc akrylu, powierzchnia części często pozostaje matowa lub matowa ze względu na ślady pozostawione przez narzędzie tnące. Aby uzyskać krystalicznie czysty wygląd akrylu, ślady te muszą zostać usunięte. W tym miejscu obróbka końcowa staje się kluczowa. Dwie najpopularniejsze metody uzyskania wykończenia na wysoki połysk to polerowanie płomieniowe i polerowanie mechaniczne. Każda z nich ma swoje własne zalety i nadaje się do różnych zastosowań.

Polerowanie płomieniowe: szybka droga do klarowności

Polerowanie płomieniowe polega na użyciu specjalistycznego palnika, który wytwarza gorący, precyzyjny płomień. Gdy płomień ten jest szybko i równomiernie przepuszczany przez powierzchnię obrabianego akrylu, chwilowo topi najbardziej zewnętrzną warstwę. To topnienie wygładza mikroskopijne nierówności. nierówności powierzchni3 pozostawione przez maszynę CNC, co daje gładkie, przezroczyste i błyszczące wykończenie.

Kluczowe kwestie

Metoda ta jest niezwykle szybka i skuteczna, szczególnie w przypadku złożonych geometrii i trudno dostępnych krawędzi wewnętrznych, których nie można wypolerować mechanicznie. Jest to jednak technika wymagająca znacznych umiejętności. Jeśli płomień jest trzymany zbyt długo lub zbyt blisko, może to spowodować pęcherzykowanie akrylu, przypalenie lub wywołanie naprężeń wewnętrznych, co może prowadzić do późniejszego pękania. Z naszego doświadczenia w PTSMAKE wynika, że najlepiej sprawdza się w przypadku części estetycznych, w których doskonałość optyczna nie jest głównym celem.

Polerowanie mechaniczne: Złoty standard jakości optycznej

Polerowanie mechaniczne jest bardziej pracochłonnym, ale wysoce kontrolowanym procesem. Zazwyczaj obejmuje on wiele etapów, począwszy od szlifowania obrabianych powierzchni papierem ściernym o coraz drobniejszej ziarnistości w celu usunięcia śladów narzędzi. Po szlifowaniu, część jest przenoszona na tarczę polerską potraktowaną specjalistycznymi związkami polerskimi. Koło polerskie poleruje powierzchnię, fizycznie ścierając ją do wyjątkowo gładkiego i optycznie czystego stanu.

Kiedy polerowanie nie podlega negocjacjom

Metoda ta zapewnia najwyższy poziom jakości powierzchni i jest preferowanym wyborem do zastosowań wymagających doskonałej przejrzystości optycznej, takich jak soczewki, rury oświetleniowe i wysokiej klasy wyświetlacze detaliczne. W przeciwieństwie do polerowania płomieniowego, nie wprowadza naprężeń termicznych do materiału.

| Cecha | Polerowanie płomieniowe | Polerowanie mechaniczne |

|---|---|---|

| Prędkość | Bardzo szybko | Wolniejszy, wieloetapowy proces |

| Najlepsze dla | Złożone kształty, krawędzie zewnętrzne | Płaskie powierzchnie, części optyczne |

| Jakość wykończenia | Połysk od dobrego do doskonałego | Doskonała klarowność bez zniekształceń |

| Stres indukowany | Wysokie ryzyko w przypadku nieprawidłowego wykonania | Minimalne lub żadne |

| Poziom umiejętności | Wymagane wysokie umiejętności i doświadczenie | Umiarkowane umiejętności, ale pracochłonne |

Oprócz uzyskania podstawowego przezroczystego wykończenia, obróbka końcowa może również dodać skomplikowane detale i znakowanie do części akrylowych. W szczególności techniki laserowe oferują wysoki stopień precyzji i powtarzalności, z którymi nie mogą się równać metody ręczne. Wybór odpowiedniej techniki wymaga starannego wyważenia pożądanej estetyki, wymagań funkcjonalnych i budżetu projektu.

Obróbka laserowa: Precyzja i najdrobniejsze szczegóły

Laser CNC oferuje wszechstronne podejście nie tylko do cięcia, ale także do wykańczania części akrylowych. Może być używany na dwa podstawowe sposoby do obróbki końcowej: polerowanie krawędzi i grawerowanie.

Laserowe polerowanie krawędzi

Gdy akryl jest cięty za pomocą precyzyjnie dostrojonego lasera, krawędź często ma naturalnie wypolerowane wykończenie. Dzieje się tak, ponieważ ciepło lasera topi materiał podczas cięcia. Jest to skuteczny sposób na uzyskanie wypolerowanych krawędzi bezpośrednio z procesu cięcia, idealny do znaków, tablic i paneli dekoracyjnych. Zapewnia czyste, wyraźne wykończenie bez ręcznej pracy związanej z polerowaniem płomieniowym lub polerowaniem.

Grawerowanie laserowe

Grawerowanie laserowe jest najlepszą metodą dodawania logo, tekstu, numerów części lub skomplikowanych wzorów. Laser wytrawia powierzchnię z niesamowitą precyzją, tworząc matowy wygląd, który pięknie kontrastuje z polerowanym akrylem. Jest to nieocenione w przypadku brandingu, serializacji lub tworzenia funkcjonalnych oznaczeń na komponentach. Proces ten jest wysoce zautomatyzowany, zapewniając doskonałą spójność w całym cyklu produkcyjnym akrylowych części do obróbki cnc.

Właściwy wybór dla danego zastosowania

Wybór najlepszej metody obróbki końcowej zależy całkowicie od końcowego zastosowania części. W PTSMAKE często przeprowadzamy klientów przez prosty proces decyzyjny oparty na kilku kluczowych czynnikach.

| Pożądany wynik | Zalecana technika podstawowa | Opcje dodatkowe |

|---|---|---|

| Maksymalna przejrzystość optyczna | Polerowanie mechaniczne | Vapor Polishing |

| Błyszczące wykończenie złożonych kształtów | Polerowanie płomieniowe | Laserowe polerowanie krawędzi |

| Dodawanie drobnych szczegółów/tekstu | Grawerowanie laserowe | NIE DOTYCZY |

| Ekonomiczne wykończenie ogólne | Polerowanie płomieniowe | Jak po obróbce (jeśli przejrzystość nie jest wymagana) |

Ostatecznym celem jest dopasowanie techniki wykończenia do zastosowania. W przypadku prostej osłony ochronnej wystarczające może być szybkie polerowanie płomieniowe. W przypadku precyzyjnych soczewek optycznych, wieloetapowy proces polerowania mechanicznego jest jedynym sposobem na zagwarantowanie wydajności. Zrozumienie tych kompromisów pozwala uniknąć nadmiernego projektowania i przepłacania za wykończenie części akrylowych.

Początkowa akrylowa obróbka CNC to tylko pierwszy krok. Osiągnięcie pożądanej przejrzystości i estetyki zależy w dużej mierze od obróbki końcowej. Techniki takie jak polerowanie płomieniowe oferują szybkie, błyszczące wykończenie dla złożonych kształtów, podczas gdy polerowanie mechaniczne zapewnia doskonałą, wolną od zniekształceń jakość optyczną dla precyzyjnych zastosowań. Dodatkowo, grawerowanie laserowe pozwala na wykonanie skomplikowanych detali i brandingu. Wybór odpowiedniej metody jest krytyczną decyzją, która równoważy wygląd, funkcjonalność i koszty, aby przekształcić surowy komponent w wysokiej jakości gotowy produkt.

Rozwiązywanie typowych problemów związanych z akrylową obróbką CNC.

Czy kiedykolwiek zepsułeś piękną część akrylową brzydkimi pęknięciami lub stopieniem w końcowym przejściu? To frustrujące i kosztowne niepowodzenie, które może zakłócić harmonogram projektu.

Skuteczne rozwiązywanie problemów związanych z akrylową obróbką CNC polega na kontrolowaniu ciepła, stosowaniu właściwych ścieżek narzędzia i stosowaniu odpowiedniego uchwytu roboczego. Kluczowe problemy, takie jak pękanie, topienie i odpryski, można rozwiązać poprzez dostosowanie prędkości, posuwów i strategii chłodzenia w celu zarządzania wrażliwością materiału.

Akryl to fantastyczny materiał, ale nie jest tak wyrozumiały jak aluminium czy stal. Jego unikalne właściwości wymagają specyficznego podejścia. Kiedy coś idzie nie tak, zwykle wynika to z niezrozumienia tego, jak materiał zachowuje się pod wpływem naprężeń podczas cięcia. Najczęstsze awarie, z jakimi się spotykam, są związane z dwoma głównymi winowajcami: ciepłem i naprężeniami. W przeciwieństwie do metali, które dobrze odprowadzają ciepło, akryl izoluje je, powodując gromadzenie się ciepła tuż przy krawędzi tnącej. Może to szybko doprowadzić do problemów, które zrujnują estetykę i integralność strukturalną części. Zidentyfikowanie dokładnego problemu jest pierwszym krokiem w kierunku jego rozwiązania.

Rozpoznawanie czterech typowych wad

Zanim będzie można naprawić usterkę, trzeba wiedzieć, na co się patrzy. Z mojego doświadczenia wynika, że większość defektów w akrylowej obróbce cnc należy do jednej z czterech kategorii. Każda z nich ma odrębny wygląd i konkretną przyczynę.

Pękanie naprężeniowe i spękania

Te dwa zjawiska są często mylone, ale różnią się od siebie. Pękanie naprężeniowe powoduje głębokie, widoczne pęknięcia, często zaczynające się od ostrego narożnika lub wywierconego otworu. Jest to spowodowane nadmiernym naprężeniem mechanicznym, takim jak zbyt mocne dokręcenie zacisku, lub atakiem chemicznym niekompatybilnych płynów. Z kolei spękania to sieć bardzo drobnych, przypominających włoski pęknięć na powierzchni. Wygląda to jak oszroniona wstęga i prawie zawsze jest spowodowane reakcją chemiczną z niewłaściwymi chłodziwami, środkami czyszczącymi, a nawet oparami unoszącymi się w powietrzu.

Topienie i spawanie wiórów

Jest to prawdopodobnie najczęstszy problem dla początkujących. Na narzędziu i obrabianym przedmiocie pojawia się gumowaty, stopiony plastik, pozostawiając szorstkie, zniekształcone wykończenie. Dzieje się tak, gdy narzędzie tnące generuje więcej ciepła niż materiał jest w stanie wytrzymać. Głównymi przyczynami są używanie tępego narzędzia, zbyt wysoka prędkość obrotowa wrzeciona (RPM) lub zbyt wolne przesuwanie narzędzia (niski posuw). Wysoka współczynnik rozszerzalności cieplnej4 akrylu oznacza, że pęcznieje on znacznie po podgrzaniu, co pogarsza problem.

Odpryski i słabe wykończenie krawędzi

Wyszczerbienia powodują postrzępione, połamane krawędzie, szczególnie w miejscach, w których narzędzie wchodzi lub wychodzi z materiału. Jest to znak, że materiał jest łamany, a nie czysto ścinany. Jest to często spowodowane użyciem niewłaściwej geometrii narzędzia - na przykład narzędzia ze zbyt dużą liczbą rowków - lub zbyt agresywnym posuwem, który wywiera zbyt dużą siłę na materiał jednocześnie.

Aby to uprościć, oto krótka tabela referencyjna oparta na tym, co widzieliśmy w poprzednich projektach w PTSMAKE.

| Wada | Wygląd wizualny | Główna przyczyna |

|---|---|---|

| Pękanie naprężeniowe | Głębokie, widoczne pęknięcia, często pochodzące z otworu lub krawędzi. | Nadmierne obciążenie mechaniczne lub chemiczne. |

| Pękanie | Sieć drobnych, przypominających włoski pęknięć na powierzchni. | Reakcja chemiczna z niekompatybilnymi chłodziwami lub środkami czyszczącymi. |

| Topienie | Gumowaty, stopiony plastik gromadzący się na narzędziu lub obrabianym przedmiocie. | Nadmierne ciepło spowodowane tarciem (wysokie obroty/niski posuw). |

| Chipping | Postrzępione lub połamane krawędzie, zwłaszcza w punktach wejścia/wyjścia. | Nieprawidłowa geometria narzędzia lub nadmierna siła skrawania. |

Znajomość problemu to połowa sukcesu; wdrożenie właściwych rozwiązań to druga połowa. Kluczem jest zmiana sposobu myślenia z prostego cięcia części na zarządzanie środowiskiem materiału w całym procesie. Proaktywna strategia, która rozwiązuje problemy związane z wysoką temperaturą, stresem i odprowadzaniem wiórów, zanim staną się one problemami, pozwoli zaoszczędzić czas, materiał i wiele bólu głowy. Tutaj doświadczenie i metodyczne podejście naprawdę się opłacają. W PTSMAKE opracowaliśmy zestaw najlepszych praktyk, które stanowią podstawę naszych usług obróbki akrylu, zapewniając naszym klientom spójne, wysokiej jakości wyniki.

Praktyczne rozwiązania dla nieskazitelnych części akrylowych

Po zidentyfikowaniu problemu można zastosować ukierunkowane rozwiązanie. Celem jest zawsze czyste cięcie akrylu bez wprowadzania nadmiernego ciepła lub naprężeń.

Opanuj chłodzenie i odprowadzanie wiórów

Wrogiem jest ciepło. Głównym celem jest jak najszybsze usunięcie go ze strefy cięcia. Najlepszym sposobem na to jest stały strumień sprężonego powietrza skierowany bezpośrednio na końcówkę narzędzia. Powietrze służy dwóm celom: chłodzi narzędzie i obrabiany przedmiot oraz wydmuchuje wióry z miejsca cięcia. Zatkane wióry są głównym źródłem tarcia i ciepła. Podczas gdy chłodziwa zalewowe są powszechne w obróbce metali, mogą być ryzykowne w przypadku akrylu ze względu na problemy z kompatybilnością chemiczną, które powodują pękanie. Jeśli musisz użyć płynu, zawsze używaj płynu specjalnie opracowanego dla tworzyw sztucznych.

Znaczenie prawidłowego mocowania i obsługi

Naprężenia mechaniczne powstające podczas zaciskania są główną przyczyną pęknięć. Nigdy nie dokręcaj imadła lub zacisków zbyt mocno. Zamiast tego używaj uchwytów, które równomiernie rozkładają nacisk na większą powierzchnię. Często używamy miękkich szczęk lub niestandardowych uchwytów, aby bezpiecznie trzymać części akrylowe bez wywoływania naprężeń. Należy również pamiętać o ostrożnym obchodzeniu się z materiałem. Upuszczenie arkusza lub gotowej części może łatwo spowodować jej wyszczerbienie lub pęknięcie. Po obróbce, szczególnie w przypadku części o krytycznych tolerancjach, czasami zalecamy proces wyżarzania. Polega on na delikatnym podgrzaniu części w piecu do określonej temperatury, a następnie jej powolnym schłodzeniu w celu rozładowania naprężeń wewnętrznych powstałych podczas procesu obróbki.

Optymalizacja narzędzi i parametrów

Odpowiednie narzędzie i parametry cięcia robią różnicę. W przypadku akrylu potrzebne jest narzędzie, które tnie materiał, a nie takie, które go przebija.

Oto zestawienie skutecznych strategii:

| Obszar rozwiązania | Kluczowe działanie | Korzyści |

|---|---|---|

| Wybór narzędzia | Używaj frezów z pojedynczym lub dwoma ostrzami typu "O" przeznaczonych do tworzyw sztucznych. | Zapewniają one doskonały odstęp między chipami, redukując gromadzenie się ciepła. |

| Prędkości i kanały | Stosować umiarkowane obroty i stosunkowo dużą prędkość posuwu. | Celem jest utworzenie grubego wióra, który odprowadza ciepło. Niska prędkość posuwu powoduje tarcie narzędzia, generując tarcie i topienie. |

| Mocowanie | Używaj miękkich szczęk lub dedykowanych uchwytów, które rozkładają siłę zacisku. | Zapobiega to wprowadzaniu naprężeń mechanicznych, które prowadzą do pękania. |

| Przetwarzanie końcowe | Wyżarzanie części w razie potrzeby w celu zmniejszenia naprężeń wewnętrznych. | Poprawia długoterminową stabilność części i odporność na pękanie. |

Skupiając się na tych kluczowych obszarach, można systematycznie eliminować typowe problemy związane z akrylową obróbką CNC i za każdym razem produkować czyste, zachwycające wizualnie części.

Rozwiązywanie typowych problemów związanych z obróbką CNC akrylu sprowadza się do zarządzania ciepłem i naprężeniami. Problemy takie jak pękanie, spękania, topnienie i odpryski nie są przypadkowe; są one bezpośrednim wynikiem niewłaściwej techniki. Identyfikując konkretną wadę, można zastosować ukierunkowane rozwiązania. Opanowanie strategii chłodzenia, stosowanie prawidłowego mocowania w celu uniknięcia naprężeń mechanicznych oraz wybór odpowiednich narzędzi i parametrów cięcia są niezbędne do uzyskania nieskazitelnego wykończenia. Takie proaktywne podejście zmienia trudny materiał w przewidywalny.

Zapewnienie jakości i kontrola akrylowych komponentów CNC?

Czy kiedykolwiek zdarzyło Ci się otrzymać partię części akrylowych, które wyglądały idealnie, a później okazało się, że nie są w pełni zgodne? Takie ukryte różnice mogą z łatwością zniweczyć cały projekt i zagrozić integralności produktu końcowego.

Zapewnienie najwyższej jakości akrylowych komponentów CNC wymaga wieloaspektowego podejścia. Obejmuje to precyzyjną kontrolę wymiarów, rygorystyczne kontrole czystości powierzchni i funkcjonalne testy wytrzymałościowe, aby zagwarantować, że każda część spełnia rygorystyczne specyfikacje i działa niezawodnie.

Dostosowane do potrzeb procesy kontroli akrylu

W przypadku akrylu standardowe kontrole jakości nie są wystarczające. Unikalne właściwości tego materiału wymagają specjalistycznego procesu kontroli. W PTSMAKE opracowaliśmy szczegółowy protokół zapewnienia jakości specjalnie dla akrylowej obróbki CNC, aby zapewnić, że każdy dostarczony przez nas komponent jest bezbłędny.

Inspekcja wymiarowa: Więcej niż podstawy

Sprawdzanie wymiarów akrylu jest bardziej skomplikowane niż w przypadku metali. Akryl ma stosunkowo wysoki współczynnik rozszerzalności cieplnej, co oznacza, że jego rozmiar może zmieniać się wraz z temperaturą. W przypadku części o wysokiej precyzji wszystkie pomiary przeprowadzamy w środowisku o kontrolowanej temperaturze przy użyciu narzędzi takich jak współrzędnościowe maszyny pomiarowe (CMM). W przypadku delikatnych, polerowanych powierzchni często stosujemy metody bezdotykowe, takie jak komparatory optyczne lub systemy wizyjne. Zapobiega to ryzyku zarysowania elementu, jednocześnie rejestrując precyzyjne pomiary do poziomu mikronów.

Czystość powierzchni i kontrole optyczne

W przypadku wielu zastosowań, takich jak soczewki, rury świetlne lub okna wystawowe, jakość optyczna akrylu jest jego najważniejszą cechą. Prosta kontrola wizualna to tylko punkt wyjścia. Sprawdzamy komponenty pod określonym oświetleniem o wysokiej intensywności pod wieloma kątami, aby zidentyfikować wszelkie subtelne zamglenia, ślady polerowania lub wewnętrzne niedoskonałości, takie jak puste przestrzenie. W naszych poprzednich projektach z klientami z branży elektroniki użytkowej używaliśmy spektrofotometrów do weryfikacji procentowej przepuszczalności światła, zapewniając, że komponent spełnia dokładnie parametry optyczne wymagane przez projekt.

Testy wytrzymałościowe i integralność materiałów

Obróbka CNC, bez względu na to, jak starannie została wykonana, może wprowadzać wewnętrzne naprężenia do części akrylowych. Naprężenia te mogą z czasem prowadzić do spękań lub pęknięć, zwłaszcza w przypadku narażenia na działanie chemikaliów lub zmian temperatury. Do wizualizacji tych naprężeń używamy techniki wykorzystującej światło spolaryzowane. Metoda ta, znana jako fotoelastyczność5Pozwala nam to dostrzec obszary narażone na duże naprężenia, które są niewidoczne gołym okiem. W przypadku wykrycia znacznych naprężeń, wykonujemy proces wyżarzania po obróbce, aby je zmniejszyć, znacznie poprawiając długoterminową trwałość i niezawodność części.

Oto krótki przegląd naszych podstawowych metod kontroli komponentów akrylowych:

| Metoda inspekcji | Kluczowy nacisk na akryl | Najczęściej używane narzędzia |

|---|---|---|

| Kontrola wymiarów | Dokładność, tolerancja, wypaczenie | Współrzędnościowa maszyna pomiarowa, suwmiarki, komparator optyczny |

| Kontrola wykończenia powierzchni | Klarowność, zadrapania, jakość polerowania | Kontrola wzrokowa, profilometr |

| Właściwości optyczne | Przepuszczalność światła, zamglenie | Spektrofotometr, miernik zagrożenia |

| Analiza naprężeń | Naprężenia wewnętrzne spowodowane obróbką | Inspekcja światłem spolaryzowanym |

Zapewnienie powtarzalności w produkcji seryjnej

Pojedynczy doskonały prototyp to jedno, ale wyprodukowanie tysiąca identycznych części to zupełnie inne wyzwanie. W przypadku akrylowej obróbki CNC spójność całej serii produkcyjnej ma kluczowe znaczenie, zwłaszcza gdy komponenty te są częścią większego zespołu. Niespójności mogą zatrzymać całą linię produkcyjną, prowadząc do kosztownych opóźnień.

Wyzwanie spójności

Osiągnięcie powtarzalności w przypadku akrylu wymaga ścisłej kontroli procesu. Czynniki takie jak temperatura otoczenia, zużycie narzędzi, a nawet niewielkie różnice między partiami surowego arkusza akrylowego mogą mieć wpływ na końcową część. Pierwsza część może spełniać wszystkie specyfikacje, ale przy 500. części zużycie narzędzia może spowodować przekroczenie tolerancji krytycznego wymiaru. Dlatego właśnie podejście "ustaw i zapomnij" nigdy nie działa. Musimy stale monitorować proces.

Kontrola procesu jest kluczowa

Aby zwalczyć te zmienne, polegamy na statystycznej kontroli procesu (SPC). Obejmuje to monitorowanie kluczowych parametrów obróbki w czasie rzeczywistym i dokumentowanie każdego aspektu konfiguracji, od konkretnego użytego narzędzia po precyzyjne prędkości posuwu i prędkości wrzeciona. Analizując te dane, możemy przewidywać i korygować trendy, zanim doprowadzą one do powstania niezgodnej części. W PTSMAKE ta skrupulatna dokumentacja oznacza również, że gdy klient składa powtórne zamówienie miesiące lub nawet lata później, możemy odtworzyć dokładną konfigurację, aby wyprodukować identyczne komponenty.

Przestrzeganie standardów branżowych

W przypadku komponentów wykorzystywanych w branżach podlegających regulacjom prawnym, spełnienie ogólnych standardów jakości nie jest wystarczające. Części muszą być zgodne z określonymi, rygorystycznymi przepisami, aby można je było uznać za bezpieczne i skuteczne.

Aplikacje dla urządzeń medycznych

W branży medycznej jakość nie podlega negocjacjom. Elementy akrylowe stosowane w urządzeniach medycznych często muszą spełniać normy ISO 13485. Wymaga to kompleksowej dokumentacji i identyfikowalności na każdym etapie procesu produkcyjnego. Ponadto, w zależności od zastosowania, sam materiał może wymagać certyfikacji jako biokompatybilny, często zgodnie z normami USP klasy VI, zapewniając, że nie spowoduje niepożądanych reakcji w kontakcie z ludzkim ciałem.

Zastosowania motoryzacyjne

W przemyśle motoryzacyjnym komponenty takie jak osłony świateł, soczewki wewnętrzne i wyświetlacze na desce rozdzielczej muszą spełniać normy takie jak IATF 16949. Proces zapewniania jakości tych części obejmuje testy odporności na promieniowanie UV, udarności i odporności na ekstremalne cykle temperaturowe bez pęknięć lub pęknięć. Nacisk kładziony jest na długoterminową trwałość i bezpieczeństwo, zapewniając niezawodne działanie części przez cały okres eksploatacji pojazdu.

Zapewnienie jakości akrylowej obróbki CNC wykracza daleko poza proste pomiary. Wymaga specjalistycznych procesów kontroli, które uwzględniają unikalne właściwości optyczne i fizyczne materiału, w tym przejrzystość powierzchni i naprężenia wewnętrzne. W przypadku produkcji seryjnej rygorystyczna kontrola procesu jest jedynym sposobem na osiągnięcie prawdziwej spójności. Co więcej, w przypadku krytycznych zastosowań w sektorach takich jak medyczny i motoryzacyjny, ścisłe przestrzeganie norm branżowych, takich jak ISO 13485, jest niezbędne do zagwarantowania nie tylko precyzji, ale także bezpieczeństwa i długoterminowej niezawodności.

Korzyści dla środowiska i trwałości akrylu obrabianego CNC?

Starasz się znaleźć materiał, który nie żółknie, nie pęka i nie zawodzi w trudnych warunkach zewnętrznych? Obawiasz się, że elementy o dużym natężeniu ruchu szybko ulegną zużyciu, co doprowadzi do kosztownych wymian?

Obrabiany CNC akryl jest doskonałym rozwiązaniem. Oferuje wyjątkową trwałość dzięki odporności na promieniowanie UV, warunki atmosferyczne i uderzenia. Sprawia to, że jest to niezawodny, trwały wybór zarówno do wymagających zastosowań zewnętrznych, jak i wewnętrznych o dużym natężeniu ruchu, przewyższający wiele tradycyjnych materiałów.

Niezrównana odporność na promieniowanie UV i warunki atmosferyczne

Jedną z wyróżniających się cech akrylu jest jego niesamowita odporność na działanie czynników atmosferycznych. Projektując części do oznakowania zewnętrznego, przeszkleń architektonicznych lub zastosowań morskich, potrzebujesz materiału, który nie ulegnie degradacji po kilku sezonach. To właśnie tutaj akryl naprawdę błyszczy. W przeciwieństwie do wielu innych tworzyw sztucznych, które stają się kruche i odbarwione pod wpływem światła słonecznego, akryl zachowuje swoją integralność strukturalną i przejrzystość przez lata.

Odporność na promieniowanie słoneczne

Głównym powodem tej odporności jest struktura molekularna akrylu, która jest z natury odporna na promieniowanie ultrafioletowe (UV). W poprzednich projektach w PTSMAKE widzieliśmy, że komponenty wykonane z innych tworzyw sztucznych zawodziły, ponieważ promienie UV rozbijały ich łańcuchy polimerowe. Proces ten, znany jako fotodegradacja6Prowadzi to do żółknięcia i osłabienia, które często można zaobserwować w przypadku materiałów gorszej jakości. Akryl może jednak odfiltrowywać szkodliwe promieniowanie UV, nie ulegając samemu uszkodzeniu. W oparciu o nasze testy, wysokiej jakości odlewany akryl może utrzymać ponad 90% swoich właściwości przepuszczania światła nawet po dekadzie ekspozycji na zewnątrz, zapewniając długotrwałą estetykę i wydajność.

Wydajność w zróżnicowanym klimacie

Poza światłem słonecznym, akryl bardzo dobrze radzi sobie z innymi warunkami pogodowymi. Charakteryzuje się bardzo niską absorpcją wody, dzięki czemu nie pęcznieje, nie wypacza się ani nie traci wytrzymałości w wilgotnym lub deszczowym środowisku. Jest również stabilny w szerokim zakresie temperatur, dzięki czemu nadaje się do zastosowań od gorących, suchych pustyń po zimne, wilgotne klimaty. Kiedy pracujemy nad akrylowym projektem obróbki CNC, wiemy, że końcowa część będzie tak samo niezawodna w wilgotnym środowisku Florydy, jak i w suchym upale Arizony.

Poniższa tabela przedstawia uproszczone porównanie odporności akrylu na typowe czynniki środowiskowe w porównaniu z innymi tworzywami sztucznymi.

| Cecha | Akryl (PMMA) | Poliwęglan (PC) | PVC |

|---|---|---|---|

| Odporność na promieniowanie UV | Doskonały | Dobry (często powlekany) | Słaby (wymaga stabilizatorów) |

| Zachowanie przejrzystości | Doskonały | Fair (może być żółty) | Słaby |

| Absorpcja wody | Bardzo niski | Niski | Niski |

| Odporność na warunki atmosferyczne | Doskonały | Dobry | Uczciwy |

Ta nieodłączna trwałość oznacza mniejszą liczbę wymian, niższe koszty konserwacji i bardziej niezawodny produkt końcowy dla naszych klientów.

Doskonała wytrzymałość na uderzenia i możliwość recyklingu

Podczas gdy odporność na warunki atmosferyczne jest kluczowa, zdolność materiału do wytrzymywania naprężeń fizycznych jest równie ważna, szczególnie w miejscach publicznych lub o dużym natężeniu ruchu. Jest to kolejny obszar, w którym akryl obrabiany CNC udowadnia swoją wartość, oferując atrakcyjną alternatywę dla materiałów takich jak szkło, a nawet innych wytrzymałych tworzyw sztucznych, takich jak poliwęglan.

Akryl kontra szkło: Wyraźny zwycięzca pod względem bezpieczeństwa

Najbardziej oczywiste porównanie dotyczy akrylu i szkła. Akryl ma znacznie wyższą odporność na uderzenia - do 17 razy wyższą niż standardowe szkło. Gdy zawiedzie pod wpływem ekstremalnej siły, pęka na duże kawałki o tępych krawędziach, zamiast rozpadać się na niebezpieczne odłamki. To sprawia, że jest to idealny wybór do przeszkleń ochronnych, barier ochronnych i gablot, w których ważne jest bezpieczeństwo publiczne. W PTSMAKE często zalecamy akryl do projektów takich jak osłony maszyn i ekspozytory detaliczne właśnie z tego powodu. Zapewnia on przejrzystość szkła bez związanego z tym ryzyka.

Akryl kontra poliwęglan: Kompromis

Poliwęglan jest znany z niesamowitej wytrzymałości na uderzenia, która jest nawet wyższa niż w przypadku akrylu. Jednak wybór nie zawsze jest prosty. Poliwęglan jest bardziej miękki i łatwiej ulega zarysowaniom, a także nie jest tak odporny na promieniowanie UV jak akryl, przez co często wymaga specjalnej powłoki ochronnej, która z czasem może ulec zużyciu. Z drugiej strony akryl oferuje lepszą przejrzystość optyczną, twardszą powierzchnię, która jest bardziej odporna na zarysowania i doskonałą odporność na warunki atmosferyczne. Decyzja często sprowadza się do konkretnych potrzeb aplikacji.

Oto krótkie porównanie, które pomoże w wyborze materiału:

| Własność | Akryl (PMMA) | Poliwęglan (PC) | Szkło |

|---|---|---|---|

| Siła uderzenia | Wysoki (szkło 17x) | Bardzo wysoka (szkło 250x) | Niski |

| Odporność na zarysowania | Dobry | Uczciwy | Doskonały |

| Przejrzystość optyczna | 92% | ~88% | ~90% |

| Waga | Niski | Niski | Wysoki |

Długoterminowa wydajność i zrównoważony rozwój

Z punktu widzenia ochrony środowiska, trwałość akrylu jest główną zaletą. Ponieważ części wytrzymują dłużej, zmniejsza się potrzeba produkcji zamienników, oszczędzając energię i zasoby. Co więcej, akryl jest tworzywem termoplastycznym, co oznacza, że można go stopić i ponownie przetworzyć bez znaczącej degradacji. Chociaż infrastruktura recyklingu akrylu nie jest tak rozpowszechniona jak w przypadku materiałów takich jak PET, można go w pełni poddać recyklingowi. Skrawki z akrylowego procesu obróbki CNC mogą być zbierane i ponownie przetwarzane, zmniejszając ilość odpadów przemysłowych i przyczyniając się do rozwoju gospodarki o obiegu zamkniętym. To połączenie trwałości i możliwości recyklingu sprawia, że akryl jest odpowiedzialnym wyborem dla przyszłościowych projektów.

Obrabiany CNC akryl wyróżnia się jako bardzo trwały materiał. Jego wrodzona odporność na promieniowanie UV i warunki atmosferyczne zapewnia długotrwałą przejrzystość i integralność strukturalną w zastosowaniach zewnętrznych. W porównaniu ze szkłem, oferuje znacznie lepszą wytrzymałość na uderzenia i bezpieczeństwo. Podczas gdy poliwęglan jest twardszy, akryl zapewnia lepszą przejrzystość optyczną i odporność na zarysowania. Ta mieszanka właściwości, w połączeniu z możliwością recyklingu, sprawia, że akryl jest niezawodnym i zrównoważonym wyborem dla szerokiej gamy wymagających projektów.

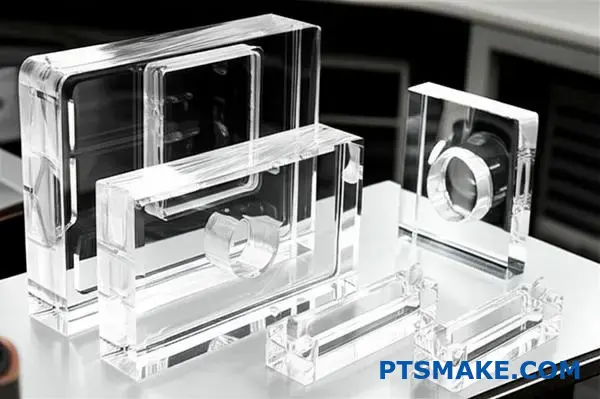

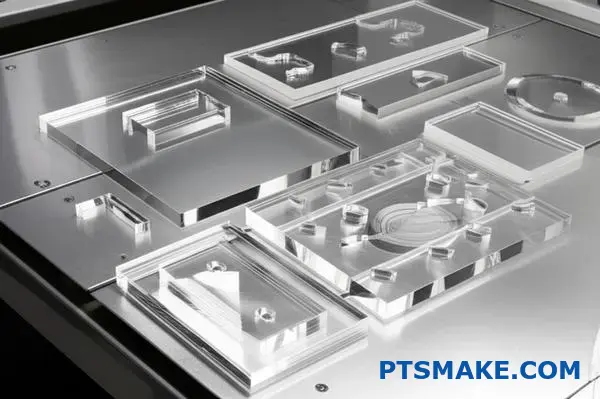

Personalizacja i prototypowanie z akrylową obróbką CNC?

Czy zdarzyło Ci się kiedyś czekać tygodniami na prototyp, który nie przeszedł pierwszego testu dopasowania? Ten cykl opóźnień i przeprojektowań może poważnie zakłócić harmonogram i budżet projektu.

Obróbka CNC akrylu zapewnia szybkie, ekonomiczne i bardzo dokładne rozwiązanie do tworzenia niestandardowych części i funkcjonalnych prototypów. Pozwala projektantom na szybką iterację od modelu cyfrowego do fizycznej części do testowania dopasowania, walidacji wizualnej, a nawet produkcji małoseryjnej.

Gdy projekt wymaga szybkości bez poświęcania precyzji, akrylowa obróbka CNC staje się niezbędnym narzędziem do prototypowania. Możliwość bezpośredniego przejścia od pliku CAD do fizycznej części jest przełomem, radykalnie skracającym cykl rozwoju. W przeciwieństwie do metod, które wymagają form lub złożonych ustawień, obróbka akrylu jest procesem bezpośrednim, co oznacza, że projekt wymyślony rano może być fizyczną częścią w Twoich rękach już po południu.

Prawdziwa wartość prototypu wysokiej wierności

Prototyp to nie tylko zgrubny model; to pierwsza fizyczna reprezentacja intencji projektowych. Musi być dokładny. Obróbka CNC zapewnia to, utrzymując wąskie tolerancje, zapewniając, że testowana część jest prawdziwym odzwierciedleniem wymiarów produktu końcowego. Ma to kluczowe znaczenie dla walidacji dopasowania i kształtu, zwłaszcza w przypadku złożonych zespołów, w których liczy się każdy mikron. Optyczna przejrzystość akrylu zapewnia wyjątkową przewagę, pozwalając inżynierom zobaczyć, jak wewnętrzne komponenty współdziałają ze sobą bez konieczności demontażu urządzenia. Ten wizualny dostęp jest nieoceniony przy diagnozowaniu problemów z luzem lub walidacji dynamiki płynów w urządzeniach mikroprzepływowych. Materiał Izotropowy7 Charakter zapewnia również, że jego właściwości mechaniczne są jednolite, zapewniając przewidywalną wydajność podczas testów funkcjonalnych.

Od modeli wizualnych do testów funkcjonalnych

Zastosowania prototypów akrylowych obejmują cały cykl rozwoju produktu. Modele na wczesnym etapie są idealne do prezentacji marketingowych lub zapewniania poparcia inwestorów, dzięki ich profesjonalnemu, dopracowanemu wyglądowi. W miarę dojrzewania projektu te same części mogą być wykorzystywane do rygorystycznych testów funkcjonalnych.

Oto krótkie porównanie metod prototypowania, które często omawiamy z klientami w PTSMAKE:

| Cecha | Akryl obrabiany CNC | Druk 3D (FDM/SLA) | Formowanie wtryskowe (narzędzie prototypowe) |

|---|---|---|---|

| Prędkość | Bardzo szybko (godziny) | Szybko (od godzin do dni) | Wolny (tygodnie) |

| Dokładność | Wysoki | Umiarkowany do wysokiego | Bardzo wysoka |

| Wytrzymałość materiału | Dobry | Różne (często niższe) | Doskonały |

| Wykończenie powierzchni | Doskonały | Różne (linie warstw) | Doskonały |

| Koszt (za część) | Umiarkowany | Niski | Wysoki (koszt narzędzi) |

Pokazuje to, że w przypadku równowagi między szybkością, dokładnością i właściwościami materiału, które ściśle naśladują produkcyjne tworzywa sztuczne, akrylowa obróbka CNC często trafia w dziesiątkę.

Poza prototypami pojedynczych sztuk, akrylowa obróbka CNC wyróżnia się w zakresie dostosowywania i służy jako pomost do produkcji małoseryjnej. Ta elastyczność ma kluczowe znaczenie dla projektów wymagających unikalnych części lub dla firm testujących nowy produkt na rynku przed podjęciem ogromnych nakładów kapitałowych na oprzyrządowanie produkcyjne. Pozwala to na zwinne podejście do produkcji, w którym projekty mogą być udoskonalane w oparciu o rzeczywiste informacje zwrotne bez ponoszenia znacznych kosztów lub opóźnień.

Ekonomia personalizacji na żądanie

Jedną z najważniejszych zalet obróbki CNC jest brak kosztów narzędzi. W przypadku formowania wtryskowego stalowa forma jest największą inwestycją z góry, co czyni ją niepraktyczną do produkcji zaledwie kilku części. W przypadku CNC "oprzyrządowaniem" jest program cyfrowy. Potrzebujesz dostosować średnicę otworu o 0,5 mm? To prosta zmiana kodu, która zajmuje kilka minut. W przypadku formowania ta sama zmiana może oznaczać dni lub tygodnie przeróbek formy i znaczne koszty. To sprawia, że akrylowa obróbka CNC jest idealnym wyborem do tworzenia niestandardowych przyrządów, uchwytów, jednorazowej aparatury naukowej i niestandardowych obudów elektronicznych. W PTSMAKE często produkujemy niestandardowe wsporniki montażowe i prowadnice wyrównujące dla klientów z sektorów robotyki i automatyki, gdzie każda maszyna może wymagać nieco innej konfiguracji.

Skalowanie od jednego do tysiąca

Obróbka CNC jest idealna do produkcji pojedynczych egzemplarzy, ale jest również ekonomicznie opłacalna w przypadku niskonakładowych serii produkcyjnych, zwykle od kilkudziesięciu do kilku tysięcy sztuk. Proces jest wysoce powtarzalny, zapewniając, że tysięczna część jest identyczna z pierwszą. Ta "pomostowa" zdolność pozwala firmom na wprowadzenie produktu na rynek i generowanie przychodów, podczas gdy ich formy do produkcji wielkoseryjnej są wytwarzane.

Rozważmy kompromis między kosztem a częścią:

| Ilość | Koszt obróbki CNC na część | Koszt formowania wtryskowego na część | Uwagi |

|---|---|---|---|

| 10 | Niski | Bardzo wysoka | CNC jest zdecydowanym zwycięzcą. |

| 100 | Niski-umiarkowany | Wysoki | CNC pozostaje bardziej opłacalne. |

| 1,000 | Umiarkowany | Umiarkowany | Zbliża się punkt zwrotny. |

| 10,000+ | Wysoki | Niski | Formowanie wtryskowe jest bardziej ekonomiczne. |

Ilustruje to, w jaki sposób obróbka CNC wypełnia krytyczną lukę, umożliwiając innowacje i wejście na rynek bez ryzyka finansowego związanego z masową produkcją narzędzi. Umożliwia inżynierom tworzenie dokładnie tego, czego potrzebują, dokładnie wtedy, kiedy tego potrzebują.

Podsumowując, akrylowa obróbka CNC jest potężnym atutem w rozwoju nowoczesnych produktów. Oferuje niezrównaną szybkość i precyzję do szybkiego prototypowania, umożliwiając dokładne dopasowanie, formę i testy funkcjonalne z modelami o wysokiej wierności. Co więcej, jej elastyczność i opłacalność sprawiają, że jest to idealne rozwiązanie do tworzenia niestandardowych części i wspierania niskonakładowych serii produkcyjnych. Eliminując potrzebę kosztownego oprzyrządowania, umożliwia inżynierom swobodne wprowadzanie innowacji, szybką iterację i szybsze wprowadzanie produktów na rynek.

Zastosowania optyczne: Soczewki, światłowody i dyfuzory?

Czy kiedykolwiek projektowałeś produkt, w którym idealna transmisja światła miała kluczowe znaczenie, ale zawiodły Cię zamglone lub wadliwe komponenty? Czy trudno jest zrównoważyć przejrzystość optyczną z trwałością materiału i kosztami?

Akryl jest najlepszym materiałem do zastosowań optycznych, takich jak soczewki, rury świetlne i dyfuzory, ze względu na jego wyjątkową przejrzystość, lekkość i odporność na uderzenia. Precyzyjna akrylowa obróbka CNC jest kluczem do produkcji tych komponentów o dokładnej geometrii i nieskazitelnym wykończeniu powierzchni wymaganym do uzyskania optymalnej wydajności.

Jeśli chodzi o komponenty optyczne, szkło od dawna jest tradycyjnym wyborem. Jednak akryl, a konkretnie PMMA, stał się potężną alternatywą, zwłaszcza gdy wymagane są skomplikowane kształty i trwałość. Jego unikalna kombinacja właściwości sprawia, że jest idealnym kandydatem do szerokiego zakresu zastosowań, w których zarządzanie światłem ma kluczowe znaczenie. W PTSMAKE pomogliśmy wielu klientom z branży motoryzacyjnej, medycznej i oświetleniowej wykorzystać akryl ze względu na jego wyższość optyczną.

Wszechstronność akrylu w projektowaniu optycznym

Głównym powodem, dla którego inżynierowie wybierają akryl, jest jego wyjątkowa przejrzystość optyczna. Dzięki przepuszczalności światła do 92%, przewyższa on wiele rodzajów szkła i innych przezroczystych tworzyw sztucznych. Przejrzystość ta jest niezbędna w przypadku komponentów zaprojektowanych do skutecznego kierowania, skupiania lub rozpraszania światła.

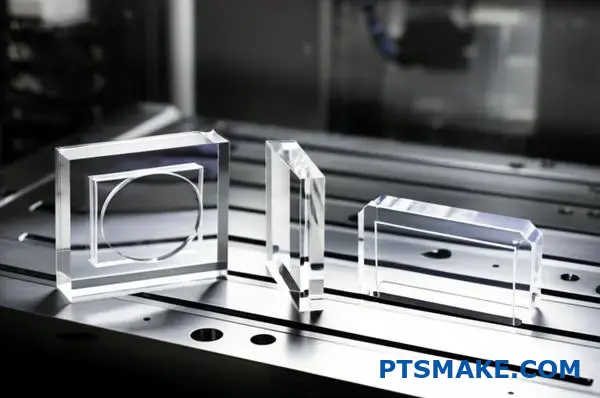

Precyzyjne tworzenie obiektywów

Soczewki akrylowe są stosowane we wszystkim, od prostych szkieł powiększających po złożone systemy oświetleniowe. Sukces soczewki zależy całkowicie od precyzji jej krzywizny. Korzystając z 5-osiowej obróbki CNC, możemy tworzyć asferyczne i inne złożone profile soczewek, których produkcja poprzez formowanie lub szlifowanie szkła byłaby trudna lub kosztowna. Proces ten pozwala na szybkie prototypowanie i iterację projektu, co jest nieocenione podczas rozwoju produktu.

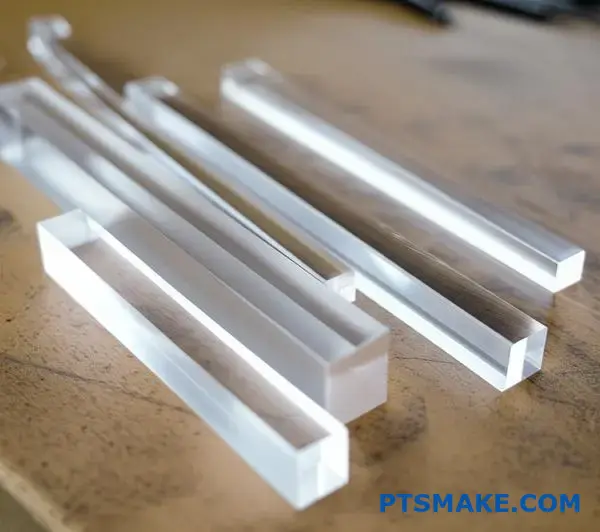

Podświetlenie za pomocą Light Pipes

Rury świetlne to zasadniczo falowody optyczne, zaprojektowane do przesyłania światła ze źródła, takiego jak dioda LED, do określonej lokalizacji przy minimalnych stratach. Widzimy je codziennie w samochodowych wskaźnikach na desce rozdzielczej, lampkach kontrolnych elektroniki użytkowej i wyświetlaczach urządzeń medycznych. Kluczem do skutecznej rury świetlnej jest niezwykle gładkie wykończenie powierzchni. Wszelkie niedoskonałości mogą powodować rozpraszanie i ucieczkę światła, zmniejszając jasność na wyjściu. To właśnie tutaj jakość Obróbka cnc akrylu proces staje się najważniejszy. Skupiamy się na specjalistycznym oprzyrządowaniu i parametrach cięcia, aby uzyskać niemal wypolerowaną powierzchnię bezpośrednio z maszyny, minimalizując potrzebę intensywnego wykańczania wtórnego. The współczynnik załamania światła8 materiału jest również krytycznym czynnikiem wpływającym na skuteczność kierowania światła przez całkowite wewnętrzne odbicie.

| Cecha | Akryl (PMMA) | Poliwęglan (PC) | Szkło |

|---|---|---|---|

| Przejrzystość (transmitancja) | ~92% | ~88% | 90-99% |

| Odporność na uderzenia | Dobry | Doskonały | Słaby |

| Waga | Niski | Niski | Wysoki |

| Obrabialność | Doskonały | Dobry | Słaby |

| Odporność na promieniowanie UV | Dobry (może być ulepszony) | Słaby (żółty) | Doskonały |

Poza nieodłącznymi właściwościami materiału, sam proces produkcji dyktuje ostateczną wydajność komponentu optycznego. Droga od bloku surowego akrylu do nieskazitelnej soczewki lub rury świetlnej wymaga drobiazgowej kontroli i precyzji. Nie chodzi tylko o wycięcie kształtu; chodzi o zachowanie integralności optycznej materiału na każdym etapie.

Techniki obróbki zapewniające nieskazitelne powierzchnie optyczne

Uzyskanie wykończenia przypominającego szkło na akrylu wymaga czegoś więcej niż tylko standardowego programu CNC. Jest to specjalistyczna umiejętność, która łączy w sobie odpowiednie narzędzia, techniki i zrozumienie tego, jak materiał zachowuje się pod wpływem naprężeń.

Wybór narzędzia i parametry cięcia

Sekret minimalizowania śladów po narzędziach zaczyna się od samego narzędzia tnącego. W przypadku optycznych części akrylowych używamy narzędzi z diamentowymi końcówkami lub specjalnie powlekanych narzędzi z węglików spiekanych o wyjątkowo ostrych krawędziach tnących. Geometria narzędzia ma również kluczowe znaczenie. Frezy o wysokiej spirali przeznaczone do tworzyw sztucznych pomagają skutecznie odprowadzać wióry, zapobiegając ich topieniu się i ponownemu przyleganiu do powierzchni. Narzędzia te łączymy z wysokimi prędkościami wrzeciona i starannie obliczonymi prędkościami posuwu. Zbyt wolne ruchy mogą generować nadmiar ciepła i stopić akryl, podczas gdy zbyt szybkie ruchy mogą powodować drgania i pozostawiać słabe wykończenie. Jest to delikatna równowaga, którą nasi mechanicy udoskonalili przez lata doświadczeń w projektach PTSMAKE.

Znaczenie przetwarzania końcowego

Podczas gdy nasz proces obróbki jest bardzo bliski, osiągnięcie prawdziwej optycznej perfekcji często wymaga ostatecznego szlifu. Dwie popularne metody polerowania akrylu to polerowanie parowe i polerowanie płomieniowe.

- Polerowanie parowe: Technika ta polega na wystawieniu obrabianej części na działanie pary chemicznej, która lekko topi powierzchnię, powodując jej spływanie i wygładzanie mikroskopijnych śladów narzędzia. Doskonale nadaje się do uzyskania jednolitego, krystalicznie czystego wykończenia złożonych geometrii.

- Polerowanie płomieniowe: W tym przypadku specjalistyczny palnik z precyzyjnym płomieniem jest szybko przesuwany po powierzchni. Intensywne ciepło chwilowo topi akryl, a napięcie powierzchniowe powoduje jego idealnie gładkie wykończenie. Metoda ta wymaga znacznych umiejętności, aby uniknąć przegrzania lub spalenia części.

Obie metody, jeśli są wykonywane prawidłowo, mogą podnieść precyzyjnie obrobioną część do prawdziwie optycznego komponentu gotowego do integracji z wysokowydajnymi zespołami w sektorze medycznym lub motoryzacyjnym.

Podsumowując, akryl jest potężnym materiałem do zastosowań optycznych, oferującym atrakcyjne połączenie przejrzystości, trwałości i swobody projektowania. Sukces zależy od dogłębnego zrozumienia zarówno materiału, jak i procesu produkcyjnego. Wykorzystując precyzję Obróbka cnc akrylu Dzięki specjalistycznemu oprzyrządowaniu i połączeniu go z fachowymi technikami obróbki końcowej, takimi jak polerowanie parowe lub płomieniowe, możemy tworzyć wysokowydajne soczewki, rury świetlne i dyfuzory, które spełniają rygorystyczne wymagania branż takich jak motoryzacja, medycyna i oświetlenie wysokiej klasy.

Właściwości materiału i kryteria wyboru dla akrylowych projektów CNC.

Czy kiedykolwiek wybrałeś akryl ze względu na jego wygląd, tylko po to, aby pękł podczas obróbki lub zżółkł po kilku miesiącach? Wybór niewłaściwego gatunku może szybko zmienić świetny projekt w kosztowną pomyłkę.

Aby wybrać odpowiedni akryl, należy dopasować jego podstawowe właściwości - wytrzymałość na rozciąganie, stabilność UV i twardość - do wymagań projektu. Kluczową decyzją jest wybór między akrylem wylewanym ze względu na jego doskonałą obrabialność i jakość optyczną, a akrylem wytłaczanym ze względu na mniejszą tolerancję grubości i niższy koszt.

Zrozumienie podstawowych właściwości akrylu lub Poli(metakrylan metylu)9jest pierwszym krokiem w kierunku udanego projektu CNC. Te cechy decydują o tym, jak materiał zachowuje się nie tylko podczas obróbki, ale także w końcowym zastosowaniu. Przeanalizujmy najważniejsze z nich.

Kluczowe właściwości mechaniczne: Wytrzymałość i twardość

Kiedy mówimy o wytrzymałości, często odnosimy się do wytrzymałości na rozciąganie - zdolności materiału do przeciwstawienia się rozerwaniu. W przypadku części akrylowych, które będą przenosić obciążenia lub będą montowane za pomocą elementów złącznych, jest to bardzo ważny parametr. Wyższa wytrzymałość na rozciąganie oznacza, że część jest mniej podatna na pękanie pod wpływem naprężeń. Twardość, z drugiej strony, mierzy odporność na zarysowania powierzchni i wgniecenia. Ma to kluczowe znaczenie w przypadku zastosowań takich jak wyświetlacze detaliczne, ekrany ochronne lub inne części, które będą często dotykane. Materiał o niskiej twardości szybko się zużywa, co zmniejsza jego estetykę.

Odporność środowiskowa: Stabilność UV

Jednym z najpopularniejszych zastosowań akrylu jest oznakowanie i aplikacje zewnętrzne, co sprawia, że stabilność UV jest cechą nie podlegającą negocjacjom. Niezabezpieczony akryl żółknie i staje się kruchy po wystawieniu na długotrwałe działanie promieni słonecznych. Jednak wiele gatunków jest obecnie produkowanych z inhibitorami UV, które znacznie spowalniają ten proces degradacji. Pozyskując materiał do projektu zewnętrznego, zawsze sprawdzaj jego odporność na promieniowanie UV w arkuszu danych technicznych, aby zapewnić długoterminową przejrzystość i trwałość.

Skrawalność: Czynnik definiujący

W przypadku każdego projektu CNC najważniejsza jest skrawalność. Właściwość ta opisuje, jak łatwo materiał może być cięty, wiercony i frezowany bez topienia, odpryskiwania lub pękania. Nie jest to pojedyncza miara, ale kombinacja czynników, w tym temperatury topnienia materiału, naprężeń wewnętrznych i charakterystyki tworzenia wiórów. Słaba skrawalność prowadzi do szorstkiego wykończenia powierzchni, zapychania się narzędzi i wewnętrznych pęknięć naprężeniowych, które mogą spowodować późniejsze uszkodzenie części. Jest to często największa różnica między różnymi gatunkami akrylu.

Oto uproszczone porównanie tego, na co należy zwrócić uwagę:

| Własność | Dlaczego ma to znaczenie dla obróbki CNC | Idealna charakterystyka |

|---|---|---|

| Wytrzymałość na rozciąganie | Odporność na pękanie w wyniku zaciskania lub naprężeń mechanicznych. | Wysoki |

| Twardość (Rockwell) | Zapobiega zarysowaniom powierzchni podczas obsługi i użytkowania. | Wysoki (np. M90-M100) |

| Stabilność UV | Zapewnia długotrwałą klarowność w przypadku części zewnętrznych lub mocno oświetlonych. | Klasa z inhibitorami UV |

| Obrabialność | Określa łatwość cięcia, wykończenie powierzchni i trwałość narzędzia. | Niskie naprężenia wewnętrzne, czyste formowanie wiórów |

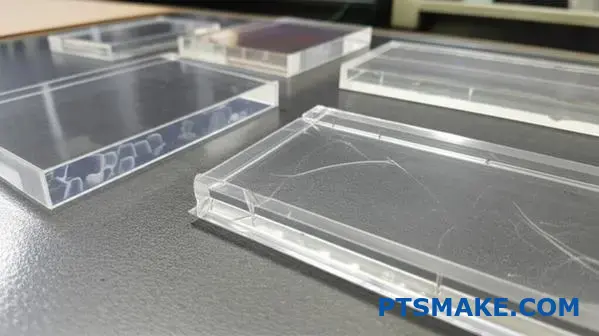

Po zrozumieniu kluczowych właściwości, następnym krokiem jest wybór odpowiedniego rodzaju akrylu. Decyzja prawie zawsze sprowadza się do dwóch głównych opcji: odlewanego i wytłaczanego. Chociaż wyglądają podobnie, ich procesy produkcyjne tworzą bardzo różne struktury wewnętrzne, co bezpośrednio wpływa na ich wydajność w akrylowej obróbce CNC.

Akryl odlewany vs wytłaczany: Podstawowa decyzja

Różnica zaczyna się w momencie tworzenia. Odlewany akryl jest wytwarzany przez wlanie ciekłego monomeru do formy, gdzie ulega polimeryzacji. Tworzy to materiał o bardzo małym naprężeniu wewnętrznym i wyższej masie cząsteczkowej. Wytłaczany akryl jest wytwarzany przez przepychanie granulek akrylu przez matrycę, co jest bardziej ekonomicznym procesem, ale wprowadza wewnętrzne naprężenia. Ta fundamentalna różnica sprawia, że zachowują się one tak różnie na maszynie CNC.

| Cecha | Odlew akrylowy | Wytłaczany akryl |

|---|---|---|

| Produkcja | Monomer wlewany do formy | Peletki przepychane przez matrycę |

| Stres wewnętrzny | Bardzo niski | Wyższy |

| Tolerancja grubości | Mniej spójne (+/- 10%) | Bardzo spójne (+/- 3%) |

| Obrabialność | Doskonałe; czyste wióry | Uczciwy; podatny na topienie/gumowanie |

| Odporność chemiczna | Superior | Dobry |

| Cięcie/grawerowanie laserowe | Doskonały; tworzy matową krawędź | Dobry; tworzy podpaloną krawędź |

| Koszt | Wyższy | Niższy |

Jak korzystać z arkusza danych technicznych (TDS)

Nigdy nie należy polegać na założeniach. Źródłem prawdy jest arkusz danych technicznych. Oceniając materiał, szukaj znormalizowanych wyników testów, często wymienionych pod kodami ASTM lub ISO. Na przykład, ASTM D638 mierzy właściwości rozciągające, podczas gdy ASTM D785 wskazuje twardość Rockwella. Dokumenty te dostarczają obiektywnych danych potrzebnych do porównania materiałów. W PTSMAKE zawsze porównujemy wymagania projektowe klienta z TDS materiału, aby zapobiec kosztownym niedopasowaniom. Jeśli część wymaga otworów gwintowanych o wąskiej tolerancji i krystalicznie czystego wykończenia, TDS wskaże nam konkretny gatunek odlewanego akrylu. W przypadku dużej serii prostych, płaskich pokryw, gdzie głównym czynnikiem jest koszt, dane mogą wspierać użycie wytłaczanego akrylu. Takie podejście oparte na danych eliminuje zgadywanie i zapewnia, że końcowa część działa dokładnie tak, jak zamierzano.

Wybór odpowiedniego akrylu jest kluczowym krokiem w każdym projekcie obróbki CNC. Sukces zależy od dopasowania właściwości materiału, takich jak wytrzymałość na rozciąganie, twardość i stabilność UV, do potrzeb danego zastosowania. Podstawowy wybór między akrylem wylewanym a wytłaczanym sprowadza się do kompromisu: wylewany zapewnia doskonałą obrabialność i przejrzystość optyczną, co czyni go idealnym do złożonych części, podczas gdy wytłaczany zapewnia lepszą spójność grubości i niższy koszt, co nadaje się do prostszych zastosowań o dużej objętości. Aby podjąć świadomą decyzję, należy zawsze zapoznać się z arkuszem danych technicznych.

Efektywność kosztowa i skalowalność produkcji dzięki obróbce akrylu CNC?

Masz trudności z kontrolowaniem kosztów w miarę wzrostu zamówień na części akrylowe? Martwisz się, że zwiększenie produkcji doprowadzi do niespójnej jakości i wyższego wskaźnika defektów?

Rozwiązaniem jest obróbka akrylu CNC. Zwiększa efektywność kosztową poprzez automatyzację procesów, minimalizację strat materiałowych i zmniejszenie zapotrzebowania na siłę roboczą. Technologia ta pozwala na płynną skalowalność od pojedynczych prototypów do produkcji wielkoseryjnej, zapewniając, że każda pojedyncza część spełnia te same dokładne standardy jakości.

Obróbka CNC to nie tylko cięcie akrylu; to strategiczne podejście do produkcji, które ma bezpośredni wpływ na wyniki finansowe. Wzrost wydajności jest zakorzeniony w sposobie działania tej technologii. Przekładając projekt cyfrowy bezpośrednio na instrukcje maszynowe, usuwamy wiele zmiennych i kosztownych etapów związanych z tradycyjnymi metodami produkcji.

Jak obróbka CNC obniża koszty

Podstawowymi czynnikami generującymi koszty w każdym projekcie produkcyjnym są materiały, robocizna i czas. Obróbka CNC rozwiązuje wszystkie te trzy problemy z niezwykłą wydajnością.

Automatyzacja i redukcja zatrudnienia

Jeden wykwalifikowany technik może nadzorować wiele maszyn CNC pracujących jednocześnie. Po załadowaniu programu i ustawieniu materiału maszyna działa autonomicznie. Kontrastuje to wyraźnie z metodami ręcznymi, które wymagają stałej, wykwalifikowanej interwencji człowieka przy każdej części. W PTSMAKE automatyzacja ta pozwala nam prowadzić produkcję przez dłuższy czas, nawet przy wyłączonym świetle, drastycznie zmniejszając koszty pracy przypisane do każdego komponentu.

Optymalizacja materiałów dzięki precyzji

Złom jest ukrytym kosztem, który może szybko się sumować. Systemy CNC wykorzystują zaawansowane oprogramowanie do planowania cięć w sposób, który maksymalizuje liczbę części z jednego arkusza akrylu. Proces ten, często obejmujący zaawansowane Optymalizacja ścieżki narzędzia10zapewnia, że głowica tnąca pokonuje najbardziej efektywną trasę, minimalizując ilość odpadów. W oparciu o nasze wewnętrzne testy, może to zmniejszyć straty materiału nawet o 20% w porównaniu do mniej precyzyjnych metod.

Porównanie kosztów podkreśla te zalety:

| Czynnik | Produkcja ręczna | Obróbka akrylu CNC |

|---|---|---|

| Koszt pracy | Wysoki (wymaga stałej wykwalifikowanej siły roboczej) | Niski (jeden operator dla wielu maszyn) |

| Odpady materiałowe | Umiarkowany do wysokiego | Niski (zoptymalizowane ścieżki cięcia) |

| Czas konfiguracji | Zależy od części | Wysoka dla pierwszej części, zero dla kolejnych |

| Spójność | Zależne od operatora | Ekstremalnie wysoki (sterowany maszynowo) |

| Koszt za część | Zmniejsza się powoli wraz z objętością | Zmniejsza się znacząco wraz z objętością |

Ta tabela wyraźnie pokazuje, że choć początkowa konfiguracja zadania CNC może zająć trochę czasu, koszt pojedynczej części drastycznie spada wraz ze skalowaniem produkcji, co czyni ją wysoce opłacalną zarówno w przypadku małych, jak i dużych serii.

Poza bezpośrednimi oszczędnościami kosztów, skalowalność oferowana przez obróbkę CNC zapewnia krytyczną przewagę konkurencyjną. Możliwość przejścia od małej partii prototypów do produkcji na pełną skalę bez konieczności przeprojektowywania całego procesu jest nieoceniona. Ta elastyczność pozwala firmom szybko reagować na potrzeby rynku bez ponoszenia kosztów związanych z nadmiernymi kosztami produkcji lub kwestiami kontroli jakości.

Bezproblemowe skalowanie od pojedynczej części do produkcji masowej

Prawdziwa moc Obróbka CNC akrylu leży w jego doskonałej powtarzalności. Cyfrowy plik CAD jest głównym projektem, a maszyna CNC jest idealnym wykonawcą, raz za razem.

Ramy skalowalności

Niezależnie od tego, czy potrzebujesz dziesięciu części do testu prototypu, czy dziesięciu tysięcy do wprowadzenia produktu na rynek, proces jest zasadniczo taki sam. Ten sam kod G, który wyprodukował pierwszą idealną część, wyprodukuje dziesięciotysięczną idealną część. Tworzy to przewidywalną i niezawodną ścieżkę produkcji. Z naszego doświadczenia w pracy z klientami wynika, że eliminuje to niepewność często związaną ze skalowaniem operacji produkcyjnych. Mogą oni śmiało składać większe zamówienia, wiedząc, że jakość nie ulegnie zmianie.

Utrzymanie jakości przy dużych nakładach

Błąd ludzki jest naturalną zmienną w procesach ręcznych. Zmęczenie, rozproszenie uwagi i drobne niespójności mogą prowadzić do powstawania części, które nie mieszczą się w granicach tolerancji. Obróbka CNC eliminuje tę zmienną. Maszyna nie męczy się i nie popełnia błędów. Za każdym razem wykonuje zaprogramowane instrukcje z mikronową precyzją. Gwarantuje to, że każdy element w serii o dużej objętości jest funkcjonalnie i wymiarowo identyczny z poprzednim.

Oto jak CNC obsługuje różne wielkości produkcji:

| Etap produkcji | Kluczowe wyzwanie | Jak obróbka CNC rozwiązuje ten problem |

|---|---|---|

| Prototypowanie (1-50 sztuk) | Szybkość i iteracja projektu | Szybka realizacja z pliku cyfrowego; łatwe modyfikowanie projektów. |

| Niskonakładowe (50-1000 sztuk) | Równoważenie kosztów i jakości | Automatyzacja pozwala obniżyć koszty jednostkowe bez konieczności inwestowania w narzędzia. |

| Wysoki wolumen (ponad 1 000 jednostek) | Spójność i przepustowość | Maszyny mogą pracować 24 godziny na dobę, 7 dni w tygodniu, produkując identyczne części bez awarii. |

Ta zdolność adaptacji sprawia, że obróbka CNC jest wszechstronnym rozwiązaniem dla firm na każdym etapie rozwoju, od startupów testujących nową koncepcję po firmy o ugruntowanej pozycji, wprowadzające produkty na rynek globalny.

Obróbka CNC akrylu to potężna strategia pozwalająca osiągnąć zarówno efektywność kosztową, jak i skalowalność produkcji. Wykorzystując automatyzację i precyzję, minimalizuje koszty robocizny i materiałów, dzięki czemu jest finansowo opłacalna dla każdej wielkości projektu. Co ważniejsze, jej cyfrowy fundament zapewnia, że jakość pozostaje wyjątkowo wysoka i spójna, niezależnie od tego, czy produkowany jest pojedynczy prototyp, czy dziesiątki tysięcy jednostek. Ta niezawodność daje inżynierom i kierownikom ds. zaopatrzenia pewność, że ich produkcja może być skalowana bez uszczerbku dla integralności projektu.

Współpraca z PTSMAKE w celu uzyskania doskonałych wyników akrylowej obróbki CNC

Gotowy do odblokowania precyzji, jakości i efektywności kosztowej dla swoich akrylowych projektów obróbki CNC? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, konkurencyjną wycenę - nasz zespół ekspertów zapewnia spójne, wysokiej jakości wyniki, od prototypowania po produkcję, dostosowane do Twoich potrzeb biznesowych. Popchnijmy Twoje innowacje do przodu - wyślij nam swoje zapytanie już teraz!

Kliknij tutaj, aby poznać podstawowe właściwości chemiczne, które sprawiają, że materiał ten jest tak wszechstronny w obróbce CNC. ↩

Zrozumienie, w jaki sposób koncentracja naprężeń w materiale prowadzi do awarii i jak skutecznie ją obejść. ↩

Dowiedz się, w jaki sposób te mikroskopijne szczyty i doliny powierzchni wpływają na odbicie światła i ogólną przejrzystość części akrylowych. ↩

Zrozumienie, w jaki sposób ta właściwość wpływa na zachowanie materiału podczas obróbki, aby zapobiec wadom związanym z wysoką temperaturą. ↩

Dowiedz się więcej o tym, jak ta metoda optyczna ujawnia ukryte naprężenia w przezroczystych materiałach, zanim spowodują one awarię komponentu. ↩

Zrozum naukę o tym, jak materiały rozkładają się pod wpływem światła i dlaczego akryl jest tak trwały. ↩

Dowiedz się, dlaczego ta właściwość materiału ma kluczowe znaczenie dla zapewnienia oczekiwanej wydajności prototypu pod obciążeniem. ↩

Dowiedz się więcej o tym, jak ta krytyczna właściwość wpływa na zachowanie światła i dobór materiałów do projektów optycznych. ↩

Dowiedz się więcej o strukturze chemicznej PMMA i o tym, jak wpływa ona na wyjątkowe właściwości materiału podczas obróbki skrawaniem. ↩

Dowiedz się więcej o tym, jak optymalizacja ruchów maszyny może skrócić czas obróbki i poprawić wykończenie powierzchni części. ↩