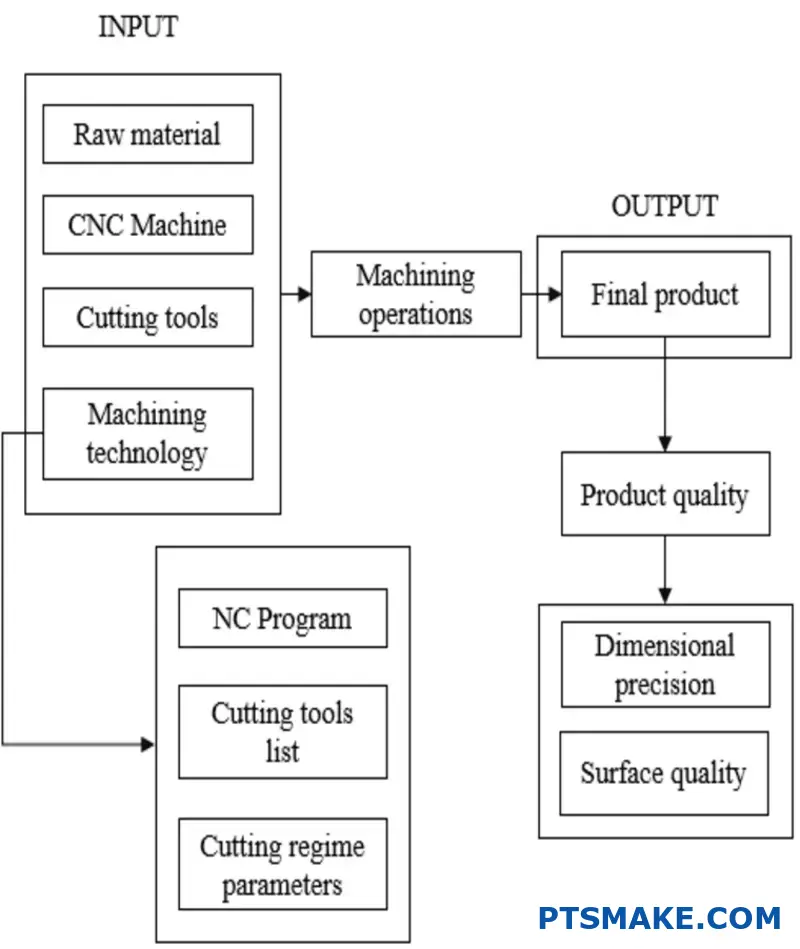

Czym jest mała obróbka CNC?

Zmagasz się z wysokimi kosztami i długim czasem realizacji małych, skomplikowanych części? Czy tradycyjne metody produkcji hamują cykl rozwoju produktu i nadwyrężają budżet na projekty, które nie wymagają maszyn na dużą skalę?

Mała obróbka CNC oferuje potężne rozwiązanie. Zapewnia znaczną oszczędność kosztów, szybsze prototypowanie i krótszy czas konfiguracji przy niższej inwestycji początkowej, a wszystko to przy jednoczesnym zapewnieniu wysokiej precyzji wymaganej przez firmę w przypadku złożonych komponentów.

Mała obróbka CNC stanowi bardzo wydajną alternatywę dla wielu potrzeb produkcyjnych. W poprzednich projektach widzieliśmy, jak klienci osiągali znaczne oszczędności nie tylko na końcowej cenie części, ale w całym procesie produkcyjnym. Podstawową zaletą jest zmniejszenie kosztów operacyjnych. Mniejsze maszyny zużywają mniej energii i często korzystają z tańszych narzędzi. Co więcej, proces konfiguracji jest z natury szybszy i prostszy. Ta zwinność pozwala na szybsze przechodzenie między zadaniami, co jest przełomem w przypadku produkcji wielkoseryjnej i niskonakładowej. Wydajność optymalizacja ścieżki narzędzia1 dodatkowo zwiększa te korzyści, minimalizując czas pracy maszyn i straty materiałowe, bezpośrednio wpływając na wyniki finansowe.

Obniżenie kosztów operacyjnych

Jedną z najbardziej bezpośrednich korzyści jest redukcja codziennych kosztów operacyjnych.

Porównanie czasu konfiguracji i kosztów

| Cecha | Mała obróbka CNC | Obróbka CNC na dużą skalę |

|---|---|---|

| Średni. Czas konfiguracji | 1-2 godziny | 4-8+ godzin |

| Zużycie energii | Niski-średni | Wysoki |

| Koszt oprzyrządowania | Niższy | Wyższy |

Poza wydajnością operacyjną, strategiczne zalety niewielkiej obróbki CNC przekładają się bezpośrednio na cykl rozwoju produktu. Zdolność do szybkiej produkcji prototypów i małych partii jest nieoceniona na dzisiejszym szybko zmieniającym się rynku.

Przyspieszenie innowacji dzięki szybkiemu prototypowaniu

Z naszego doświadczenia w PTSMAKE wynika, że szybszy cykl iteracji jest kluczowym czynnikiem napędzającym innowacje. Mała obróbka CNC pozwala inżynierom uzyskać fizyczne części w ciągu dni, a nie tygodni. Szybkość ta umożliwia szybkie testowanie, walidację i udoskonalanie projektów, pomagając w szybszym wejściu na rynek z solidniejszym produktem.

Obniżenie bariery wejścia

Niższe wymagania inwestycyjne sprawiają, że precyzyjna produkcja jest bardziej dostępna. Umożliwia to startupom i małym firmom konkurowanie z większymi korporacjami bez angażowania się w ogromne nakłady kapitałowe i infrastrukturę, których wymagają maszyny na dużą skalę.

Krótko mówiąc, mała obróbka CNC to strategiczna zaleta. Obniża koszty produkcji i przyspiesza fazę prototypowania, zapewniając wysokiej jakości części bez obciążeń finansowych i opóźnień związanych z operacjami na dużą skalę. To sprawia, że jest to idealne rozwiązanie dla nowoczesnych, elastycznych potrzeb biznesowych.

Rozważania budżetowe: Analiza kosztów dla małych urządzeń CNC?

Czy zdarzyło Ci się kiedyś, że cena nowego sprzętu to dopiero początek? Niespodziewane wydatki na narzędzia, oprogramowanie i konserwację mogą szybko zmienić dobrą inwestycję w budżetowy koszmar.

Dokładna analiza kosztów małego sprzętu CNC musi wykraczać poza początkowy zakup. Uwzględnienie oprzyrządowania, oprogramowania, konserwacji i wydatków operacyjnych ma kluczowe znaczenie dla dokładnego prognozowania całkowitej inwestycji i zapewnienia pozytywnego zwrotu.

Inwestycja z góry: Więcej niż tylko maszyna

Początkowa cena zakupu jest najbardziej widocznym kosztem, ale to tylko jedna część równania. Aby efektywnie zaplanować budżet, należy wziąć pod uwagę wszystkie elementy wymagane do uruchomienia maszyny. W PTSMAKE, gdy doradzamy klientom rozważającym przeniesienie produkcji do firmy, zawsze podkreślamy, że należy spojrzeć na całość. Początkowa konfiguracja obejmuje samą maszynę, niezbędne oprzyrządowanie i oprogramowanie do jej obsługi. Zaniedbanie któregokolwiek z tych elementów może prowadzić do opóźnień i nieprzewidzianych kosztów. Efektywny uchwyt roboczy2 Rozwiązania te mają na przykład kluczowe znaczenie dla osiągnięcia precyzji w każdym małym projekcie obróbki CNC.

Podział kosztów początkowych

| Składnik kosztów | Opis | Względne znaczenie |

|---|---|---|

| Zakup maszyny | Cena podstawowa urządzenia 3-osiowego lub 5-osiowego. | Wysoki |

| Wstępne oprzyrządowanie | Frezy, frezy trzpieniowe, wiertła i uchwyty. | Średni |

| Oprogramowanie (CAD/CAM) | Do projektowania części i generowania ścieżek narzędzi. | Średni |

| Wysyłka i instalacja | Fracht, olinowanie i profesjonalna konfiguracja. | Niski |

Więcej niż zakup: Bieżące koszty operacyjne

Po uruchomieniu maszyny należy uwzględnić powtarzające się wydatki. Te bieżące koszty są niezbędne do utrzymania wydajności, zapewnienia jakości i maksymalizacji żywotności sprzętu. Nieuwzględnienie ich w budżecie może negatywnie wpłynąć na długoterminową rentowność i jakość produkowanych części. Bazując na naszym doświadczeniu z niezliczonymi małymi operacjami obróbki CNC, konsekwentna konserwacja i umiejętności operatora są największymi czynnikami długoterminowego sukcesu. Nie są to koszty jednorazowe; to ciągłe inwestycje w zdolność produkcyjną.

Przegląd wydatków cyklicznych

| Koszty bieżące | Częstotliwość | Wpływ na zwrot z inwestycji |

|---|---|---|

| Konserwacja zapobiegawcza | Kwartalnie/rocznie | Wysoki (zapobiega przestojom) |

| Wymiana narzędzi | W zależności od projektu/zużycia | Średni |

| Materiały eksploatacyjne | Codziennie/tygodniowo | Niski |

| Szkolenie operatorów | W razie potrzeby | Wysoki (zapewnia jakość) |

Aby mądrze zainwestować w mały sprzęt CNC, należy przeanalizować pełny zakres finansowy. Prawdziwy budżet uwzględnia początkowy zakup, niezbędne narzędzia i oprogramowanie oraz długoterminowe koszty operacyjne, takie jak konserwacja i szkolenia. Takie kompleksowe spojrzenie zapewnia zrównoważoną i opłacalną decyzję.

Możliwości materiałowe: Co mogą obsłużyć małe maszyny CNC?

Czy kiedykolwiek zdarzyło Ci się wybrać materiał do prototypu, ale okazało się, że nie nadaje się on do niewielkiej obróbki CNC? Takie niedopasowanie może spowodować opóźnienia w projekcie i nieoczekiwanie zwiększyć budżet.

Małe maszyny CNC są zaskakująco wszechstronne. Doskonale radzą sobie z materiałami takimi jak aluminium, różne tworzywa sztuczne i drewno. Radzą sobie również z miękkimi metalami, takimi jak mosiądz i miedź, ale sukces zależy w dużej mierze od twardości i grubości materiału, które są kluczowymi ograniczeniami, które należy wziąć pod uwagę przy każdym projekcie.

Możliwości małych maszyn CNC są często niedoceniane. Choć nie są one w stanie poradzić sobie z hartowaną stalą, jak ich większe przemysłowe odpowiedniki, to doskonale sprawdzają się w precyzyjnej pracy z określonym zakresem materiałów. W poprzednich projektach realizowanych przez PTSMAKE odkryliśmy, że zrozumienie tego "sweet spotu" jest kluczem do udanego prototypowania i produkcji.

Bardziej miękkie metale: Najlepszy wybór

Aluminium, w szczególności gatunki takie jak 6061, jest ulubionym materiałem do niewielkiej obróbki CNC ze względu na doskonały stosunek wytrzymałości do masy i skrawalność. Pozwala na szybkie czasy cykli i doskonałe wykończenie powierzchni.

Tworzywa konstrukcyjne: Potęga prototypowania

Tworzywa sztuczne są niezwykle użyteczne. Materiały takie jak Delrin (POM) oferują niskie tarcie dla ruchomych części, podczas gdy ABS świetnie nadaje się do prototypów ogólnego przeznaczenia. Tworzywa sztuczne anizotropia3 w niektórych wypełnionych tworzywach sztucznych wymaga jednak starannej orientacji obróbki.

| Materiał | Obrabialność | Wspólne użytkowanie | Główne cechy |

|---|---|---|---|

| Aluminium 6061 | Doskonały | Obudowy elektroniczne, ramki | Lekki i wytrzymały |

| Delrin (POM) | Doskonały | Koła zębate, łożyska | Niskie tarcie, wysoka sztywność |

| ABS | Dobry | Funkcjonalne prototypy | Odporny na uderzenia, łatwy do wykończenia |

| Poliwęglan | Uczciwy | Soczewki, rury świetlne | Przezroczysty, wytrzymały |

Poza najpopularniejszymi wyborami, spektrum materiałów do małej obróbki CNC rozciąga się dalej, ale to właśnie tutaj ograniczenia stają się bardziej widoczne. Nie chodzi tylko o co materiał, ale także ile jest w stanie obsłużyć maszyna.

Drewno i inne metale miękkie

Twarde drewno, takie jak klon i dąb, pięknie się obrabia, dając szczegółowe rezultaty w przypadku części dekoracyjnych lub funkcjonalnych. Miękkie metale, takie jak mosiądz i miedź, również nadają się do obróbki. Jednak ich gumowata tekstura może prowadzić do narostu narzędzia, więc dostosowanie parametrów obróbki jest niezbędne. Dzięki szeroko zakrojonym testom dowiedzieliśmy się, że określone kombinacje chłodziwa i powłoki narzędzia mogą skutecznie złagodzić ten problem.

Prawdziwe ograniczenia: Grubość i twardość

Podstawowymi ograniczeniami są sztywność maszyny i moc wrzeciona. Mała maszyna może zmagać się z grubym blokiem aluminium, wymagającym wielu płytkich przejść zamiast jednego głębokiego cięcia. Wydłuża to czas obróbki. Co do zasady, w przypadku metali często zalecamy pozostawanie poniżej określonej grubości, aby zachować zarówno precyzję, jak i opłacalność.

Małe maszyny CNC skutecznie obsługują materiały od aluminium i tworzyw konstrukcyjnych po drewno i metale miękkie. Sukces projektu zależy od dopasowania właściwości materiału - zwłaszcza jego twardości i grubości - do możliwości maszyny, aby zapewnić precyzję i wydajność.

Precyzyjne standardy i kontrola jakości w małych zakładach CNC?

Czy kiedykolwiek zdarzyło Ci się zatwierdzić projekt, ale okazało się, że wyprodukowane części nie przeszły kontroli z powodu niewielkich odchyleń tolerancji? To częsta frustracja, która może zatrzymać cały projekt.

Osiągnięcie stałej precyzji w małej obróbce CNC wymaga ustrukturyzowanego systemu kontroli jakości. Obejmuje to połączenie możliwości maszyny z rygorystycznymi procesami, takimi jak kontrola pierwszego artykułu (FAI), kontrole w trakcie procesu i ostateczna weryfikacja przy użyciu zaawansowanych narzędzi metrologicznych, a wszystko to zarządzane przez certyfikowany system zarządzania jakością (QMS).

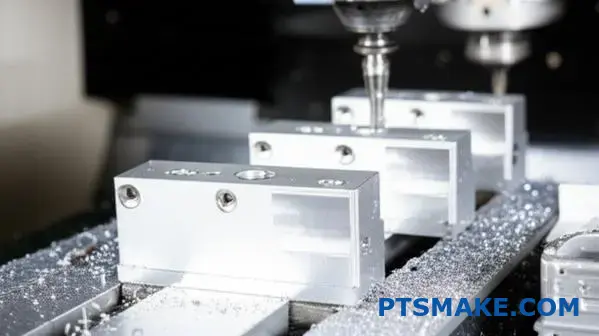

Poziom precyzji w małej obróbce CNC zależy w dużej mierze od maszyny, materiału i kontroli procesu. Nie chodzi tylko o reklamowane specyfikacje maszyny. Z naszego doświadczenia w PTSMAKE wynika, że utrzymanie wąskich, spójnych tolerancji jest kwestią równowagi.

Czynniki wpływające na dokładność

Ostateczna dokładność jest wynikiem współdziałania kilku czynników. Sztywna rama maszyny minimalizuje wibracje, a wysokiej jakości wrzeciono i ostre narzędzia zapewniają czyste cięcia. Wybór materiału jest również krytyczny; stabilne materiały, takie jak aluminium 6061, są bardziej przewidywalne niż niektóre tworzywa sztuczne, które mogą się wypaczać. Używamy udokumentowanego procesu o nazwie Powtarzalność i odtwarzalność pomiarów4 aby sprawdzić, czy nasze systemy pomiarowe są niezawodne, zanim jeszcze rozpoczniemy produkcję.

Typowe osiągalne tolerancje

Poniżej znajduje się ogólny przewodnik po standardowych tolerancjach, z którymi często pracujemy przy małych projektach obróbki CNC.

| Materiał | Standardowa tolerancja | Większa tolerancja (z kontrolą procesu) |

|---|---|---|

| Aluminium (np. 6061) | ±0,005" (±0,127 mm) | ±0,001" (±0,025 mm) |

| Stal nierdzewna (np. 304) | ±0,005" (±0,127 mm) | ±0,002" (±0,051 mm) |

| Tworzywa sztuczne (np. ABS, PEEK) | ±0,010" (±0,254 mm) | ±0,003" (±0,076 mm) |

Osiągnięcie tolerancji bardziej rygorystycznych niż te standardy jest możliwe, ale zazwyczaj wymaga specjalnej obsługi i dodatkowych kontroli jakości, co może mieć wpływ na harmonogram i koszty projektu.

Możliwości maszyny to tylko połowa sukcesu. Prawdziwa spójność wynika z solidnego procesu zapewnienia jakości (QA), który monitoruje część od pierwszego cięcia do ostatecznej wysyłki. To właśnie tutaj udokumentowany system robi różnicę, zapobiegając odchyleniom, zanim staną się one poważnymi problemami.

Nasz proces zapewniania jakości

W PTSMAKE nasz certyfikowany system ISO 9001 zapewnia ramy dla każdego projektu.

1. Kontrola pierwszego artykułu (FAI)

Przed rozpoczęciem pełnego cyklu produkcyjnego, produkujemy pojedynczą część i sprawdzamy każdy wymiar pod kątem zgodności z wydrukiem. Ten raport FAI jest dokumentowany i zatwierdzany wewnętrznie, zapewniając, że nasza konfiguracja i programowanie są idealne.

2. Kontrola jakości w trakcie procesu (IPQC)

Nie czekamy tylko do końca. Nasi operatorzy przeprowadzają regularne kontrole w ustalonych odstępach czasu podczas całego procesu obróbki. Pomaga nam to wcześnie wychwycić zużycie narzędzi lub dryf maszyny, utrzymując spójność w całej partii.

3. Końcowa kontrola jakości (FQC)

Każda część przechodzi końcową kontrolę przy użyciu skalibrowanych narzędzi, w tym suwmiarek cyfrowych, mikrometrów i współrzędnościowych maszyn pomiarowych (CMM) w przypadku złożonych geometrii. Ten ostatni etap gwarantuje, że wysyłane przez nas produkty są dokładnie tym, co zamówiłeś.

Podsumowując, utrzymanie wysokiej precyzji małych części obrabianych CNC nie jest przypadkowe. Polega ono na dogłębnym zrozumieniu możliwości maszyny w połączeniu z rygorystycznym, wieloetapowym procesem zapewnienia jakości, który obejmuje FAI, kontrole w trakcie procesu i kontrolę końcową podlegającą certyfikowanemu systemowi zarządzania jakością.

Czasy realizacji i szybkość produkcji dla małych zamówień?

Czy kiedykolwiek martwiłeś się, że nie dotrzymasz napiętego terminu wykonania krytycznego prototypu? Czy stresujesz się opóźnieniami w produkcji, gdy szybko potrzebujesz małych partii części?

W przypadku niewielkiej obróbki CNC standardowy czas realizacji wynosi zazwyczaj od 7 do 15 dni roboczych. Jednak czynniki takie jak złożoność, dostępność materiałów i wykończenie mogą to zmienić. Wiele warsztatów, w tym my w PTSMAKE, oferuje usługi przyspieszone, dostarczając części w ciągu zaledwie 3-5 dni w przypadku pilnych potrzeb.

Obiecana data dostawy to nie tylko przypadkowa liczba; to kalkulacja oparta na kilku kluczowych zmiennych. Największym czynnikiem jest często dostępność materiałów. Pozyskanie standardowego aluminium 6061 jest szybkie, ale specjalistyczny gatunek stali nierdzewnej lub egzotyczny polimer może dodać tydzień do harmonogramu, zanim chip zostanie nawet wycięty. Złożoność części podąża tuż za tym. Prosty toczony wał wymaga minimalnego programowania i konfiguracji, podczas gdy wieloosiowa frezowana obudowa o wąskich tolerancjach wymaga znacznej pracy CAM i starannej konfiguracji maszyny. Optymalizacja całego przepływu pracy w celu zarządzania czas cyklu5 dla każdego kroku ma fundamentalne znaczenie. Skupienie się na wydajności w małej obróbce CNC jest sposobem, w jaki zapewniamy naszym klientom niezawodne terminy.

| Czynnik | Wpływ na standardowy czas realizacji |

|---|---|

| Pozyskiwanie materiałów | Dodaje 1-10+ dni roboczych |

| Złożoność części | Dodaje 1-5+ dni roboczych |

| Wykończenie powierzchni | Dodaje 1-3+ dni roboczych |

| Wymagania dotyczące inspekcji | Dodaje 1-2+ dni roboczych |

Jak więc warsztat maszyn CNC może zapewnić szybszą realizację pilnych potrzeb produkcyjnych? Kluczem jest sprawność operacyjna, zwłaszcza w przypadku obsługi pilnych zamówień. W przeciwieństwie do masywnych zakładów produkcyjnych nastawionych na produkcję wielkoseryjną, warsztaty skoncentrowane na produkcji małoseryjnej mogą szybko zmieniać kierunek działania. W poprzednich projektach w PTSMAKE z powodzeniem dotrzymywaliśmy napiętych terminów, wykorzystując dedykowane komórki maszynowe zarezerwowane do szybkiego prototypowania i pilnych zadań. Dzięki temu małe, ale krytyczne zamówienie nie ginie w długiej kolejce produkcyjnej. Ponadto wdrożenie zautomatyzowanej wyceny i usprawnionego programowania CAM może znacznie skrócić czas na początkowych etapach. Ta elastyczność jest podstawową zaletą wyspecjalizowanych usług obróbki CNC, umożliwiając szybką reakcję na pilne wymagania klienta bez uszczerbku dla ostatecznej jakości części.

W przypadku małych zamówień na obróbkę CNC, czas realizacji wynosi od 7 do 15 dni, przy czym dostępne są opcje przyspieszone. Terminy zależą w dużej mierze od złożoności części i zaopatrzenia w materiały, ale sprawne operacje mogą zapewnić szybszą realizację dzięki wykorzystaniu dedykowanych komórek maszynowych i usprawnionych procesów front-end dla pilnych projektów.

Jak wybrać odpowiedniego partnera w zakresie małej obróbki CNC?

Czy kiedykolwiek wybrałeś dostawcę na podstawie niskiej wyceny, tylko po to, aby zmierzyć się z niekończącymi się opóźnieniami i częściami, które nie pasują? Takie ryzyko może zniweczyć cały harmonogram i budżet projektu.

Wybór odpowiedniego małego partnera w zakresie obróbki CNC oznacza patrzenie nie tylko na cenę. Musisz dokładnie ocenić jego możliwości techniczne, systemy kontroli jakości, standardy komunikacji i potencjał jako długoterminowego partnera, aby zapewnić niezawodność i sukces.

Wybierając partnera, zacznij od jego podstaw technicznych. Czy posiadają odpowiedni sprzęt do złożoności projektu? Warsztat posiadający tylko maszyny 3-osiowe może mieć trudności z częściami wymagającymi jednoczesnej obróbki 5-osiowej. W PTSMAKE odkryliśmy, że zróżnicowana oferta maszyn jest kluczem do zapewnienia elastycznych rozwiązań. Sprawdź również certyfikaty jakości, takie jak ISO 9001. To nie tylko kawałek papieru; to dowód zaangażowania w spójne, udokumentowane procesy, które zmniejszają liczbę błędów. Zdolność dostawcy do zrozumienia i interpretacji złożonych specyfikacji projektowych, w tym aspektów takich jak Wymiarowanie geometryczne i tolerowanie6jest krytycznym wskaźnikiem ich wiedzy specjalistycznej.

Kluczowe wskaźniki techniczne i jakościowe

| Kryterium | Na co zwrócić uwagę | Dlaczego to ma znaczenie |

|---|---|---|

| Maszyny | 3-osiowe, 4-osiowe, 5-osiowe maszyny CNC; tokarki | Zapewnia możliwość obsługi części o różnym stopniu złożoności. |

| Certyfikaty | ISO 9001, AS9100 (dla przemysłu lotniczego) | Demonstruje ustandaryzowany system zarządzania jakością. |

| Kontrola | Współrzędnościowa maszyna pomiarowa, suwmiarki, mikrometry, komparatory optyczne | Gwarantuje, że części są mierzone zgodnie ze specyfikacjami. |

Poza sprzętem i certyfikatami, element ludzki jest tym, co przekształca dostawcę w prawdziwego partnera. Sposób, w jaki firma komunikuje się i zarządza projektem jest tak samo ważny, jak sposób cięcia metalu. Niezawodny partner w zakresie małej obróbki CNC zapewnia proaktywne aktualizacje, przejrzyście omawia wyzwania i współpracuje z klientem w celu znalezienia rozwiązań. Proces zarządzania projektem powinien być jasny, z określonymi etapami od wyceny do ostatecznej dostawy. Doświadczenia z poprzednich projektów pokazały, że dedykowany kierownik projektu, który rozumie cele klienta, może zrobić różnicę. Takie podejście buduje podstawy długoterminowej relacji, w której dostawca czuje się jak rozszerzenie własnego zespołu, zainwestowane w Twój sukces.

Ocena potencjału partnerstwa

| Aspekt | Czerwona flaga | Zielona flaga |

|---|---|---|

| Komunikacja | Powolne reakcje, niejasne odpowiedzi | Proaktywne aktualizacje, jasny i bezpośredni kontakt |

| Zarządzanie projektami | Brak jasnego harmonogramu lub procesu | Dedykowany punkt kontaktowy, regularne raporty |

| Rozwiązywanie problemów | Obwinia klienta za problemy | Przyjmuje odpowiedzialność, oferuje rozwiązania |

Wybór odpowiedniego małego partnera w zakresie obróbki CNC wymaga całościowego spojrzenia. Należy zrównoważyć jego umiejętności techniczne i systemy jakości ze stylem komunikacji i zarządzaniem projektami. Takie podwójne podejście gwarantuje uzyskanie wysokiej jakości części i zbudowanie niezawodnej, długoterminowej relacji produkcyjnej.

Wymagania konfiguracyjne i specyfikacje techniczne?

Czy zdarzyło Ci się kiedyś skonfigurować małą maszynę CNC, sprawdzić wszystkie opcje zasilania i oprogramowania, a mimo to nie uzyskać wymaganej precyzji? To frustrujące, gdy poszczególne komponenty wydają się idealne, ale cały system nie działa prawidłowo.

Kluczem do optymalnej wydajności w małej obróbce CNC jest integracja wszystkich specyfikacji technicznych. Prawdziwa precyzja wynika z zapewnienia, że przestrzeń robocza, zasilanie, narzędzia i oprogramowanie współpracują ze sobą płynnie, eliminując wąskie gardła i tworząc prawdziwie wydajny system.

Prawdziwa precyzja w małej obróbce CNC wynika z synergii między komponentami, a nie tylko z ich indywidualnej jakości. Częstym niedopatrzeniem jest związek między źródłem zasilania a wyborem narzędzi. Ta interakcja ma kluczowe znaczenie dla osiągnięcia drobnych szczegółów i wykończenia powierzchni wymaganych w precyzyjnej obróbce. Niestabilne zasilanie może powodować niewielkie wahania prędkości wrzeciona, co bezpośrednio wpływa na jakość cięcia, zwłaszcza w przypadku delikatnych narzędzi. Cały system mechaniczny lub Łańcuch kinematyczny7polega na tej stabilności. W poprzednich projektach PTSMAKE wykryliśmy niedoskonałości wynikające z pozornie niewielkich spadków mocy, które wpłynęły na wydajność narzędzia.

Połączenie elektronarzędzi

Stabilna moc dla spójnego cięcia

Nawet chwilowy spadek napięcia może zmienić obroty wrzeciona, prowadząc do drgań narzędzia i widocznych defektów na powierzchni części.

Dopasowanie narzędzi do mocy maszyny

Używanie agresywnych narzędzi na wrzecionie o zbyt małej mocy skutkuje niską dokładnością i uszkodzeniem narzędzia.

| Stabilność zasilania | Prędkość wrzeciona | Wydajność narzędzia | Wynik obróbki |

|---|---|---|---|

| Stabilność i czystość | Spójny | Optymalny | Wysoka precyzja |

| Wahania | Niespójne | Słaby | Gadatliwość i wady |

Kolejnym krytycznym punktem integracji jest połączenie cyfrowego środowiska projektowego z fizycznym obszarem roboczym. Oprogramowanie CAM może generować bezbłędne ścieżki narzędzia, ale są one bez znaczenia, jeśli fizyczna konfiguracja nie może ich wiernie wykonać. Przestrzeń robocza to nie tylko miejsce do postawienia maszyny; to podstawa całej operacji. W PTSMAKE traktujemy fizyczną konfigurację z taką samą dbałością o szczegóły, jak nasze programowanie cyfrowe. To kompleksowe podejście jest niezbędne do przekształcania złożonych projektów w namacalne, wysokiej jakości części.

Łączenie świata cyfrowego i fizycznego

Przestrzeń robocza jako fizyczna podstawa

Wibracje pochodzące z nierównej podłogi lub pobliskiego sprzętu mogą przekładać się bezpośrednio na obrabiany przedmiot, podważając precyzję kodu G. Sztywna, wypoziomowana i odizolowana podstawa nie podlega negocjacjom w przypadku niewielkiej obróbki CNC.

Kalibracja oprogramowania do urządzenia

Oprogramowanie musi być skalibrowane do unikalnych realiów maszyny, w tym kompensacji luzów i przesunięć narzędzi, aby zapewnić, że gotowa część idealnie pasuje do modelu cyfrowego.

Sukces małej obróbki CNC zależy od holistycznej strategii. Chodzi o zrozumienie, w jaki sposób specyfikacje techniczne dotyczące mocy, oprzyrządowania, oprogramowania i przestrzeni roboczej są ze sobą powiązane. Ta synergia jest podstawą do osiągnięcia wysoce precyzyjnych wyników, które przekształcają dobry projekt w wyjątkowy.

Typowe zastosowania i przypadki użycia w branży?

Czy zastanawiałeś się kiedyś, gdzie precyzja małej obróbki CNC naprawdę ma wpływ? Łatwo jest przeoczyć, jak ta technologia napędza złożone urządzenia i systemy, na których polegamy każdego dnia.

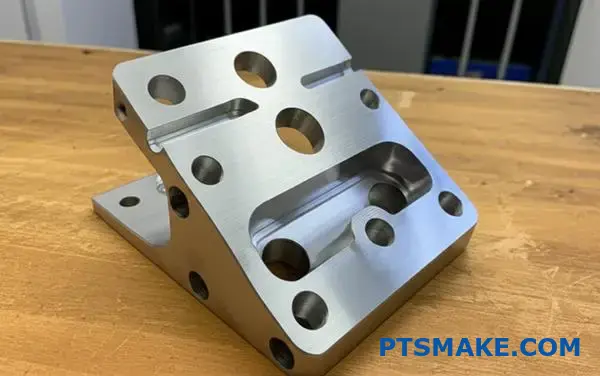

Mała obróbka CNC ma kluczowe znaczenie dla tworzenia precyzyjnych komponentów w różnych sektorach. Kluczowe zastosowania obejmują szybkie prototypowanie, produkcję niestandardowych części i produkcję małoseryjną w branżach takich jak urządzenia medyczne, lotnictwo, motoryzacja i elektronika użytkowa, gdzie niezbędne są wąskie tolerancje.

Wszechstronność małej obróbki CNC sprawia, że jest ona kamieniem węgielnym technologii w rozwoju produktów i specjalistycznej produkcji. Jej wpływ jest odczuwalny na długo zanim produkt trafi do masowej produkcji. Na przykład w robotyce tworzenie niestandardowych połączeń i połączeń z precyzyjnym ruchem wymaga dogłębnego zrozumienia komponentów. kinematyka8. W PTSMAKE widzieliśmy na własne oczy, jak inżynierowie wykorzystują tę technologię do realizacji złożonych pomysłów.

Od koncepcji do rzeczywistości: Szybkie prototypowanie

Inżynierowie muszą szybko weryfikować projekty. Niewielka obróbka CNC zapewnia prototypy o ostatecznych właściwościach materiałowych, co stanowi znaczącą przewagę nad innymi metodami testowania funkcjonalnego.

Specjalistyczne komponenty dla niszowych potrzeb

Proces ten doskonale sprawdza się w tworzeniu niestandardowych przyrządów, mocowań lub części zamiennych do starszego sprzętu, pokazując jego elastyczność.

| Zastosowanie | Kluczowa zaleta małej obróbki CNC | Wspólny przemysł |

|---|---|---|

| Szybkie prototypowanie | Testy funkcjonalne zgodne z rzeczywistością | Elektronika, Medycyna |

| Części niestandardowe | Wysoka precyzja dla unikalnych wymagań | Motoryzacja, Robotyka |

| Produkcja małoseryjna | Efektywność kosztowa dla małych serii | Lotnictwo i kosmonautyka, Maszyny specjalistyczne |

Poza pracami rozwojowymi, mała obróbka CNC jest podstawą produkcji krytycznych części do zastosowań końcowych, zwłaszcza tam, gdzie awaria nie wchodzi w grę. Możliwość pracy z szeroką gamą materiałów klasy inżynieryjnej sprawia, że jest ona niezbędna w wymagających zastosowaniach. W poprzednich projektach odkryliśmy, że wybór materiału jest tak samo krytyczny jak sam proces obróbki, aby zapewnić wydajność i trwałość komponentów.

Zasilanie kluczowych gałęzi przemysłu

Sektor urządzeń medycznych

Precyzja jest najważniejsza w przypadku narzędzi chirurgicznych, niestandardowych implantów i komponentów do sprzętu diagnostycznego, często przy użyciu biokompatybilnych materiałów, takich jak tytan i PEEK.

Przemysł motoryzacyjny i lotniczy

Technologia ta jest wykorzystywana w komponentach o krytycznym znaczeniu dla wydajności silników i czujników, a także w niestandardowych elementach wyposażenia wnętrz, w których kluczowa jest zarówno wytrzymałość, jak i lekkość.

Elektronika użytkowa

Skomplikowane aluminiowe obudowy, małe złącza i wewnętrzne wsporniki montażowe do urządzeń takich jak smartfony, drony i kamery są często produkowane przy użyciu niewielkiej obróbki CNC.

Od wstępnych prototypów i niestandardowych mocowań po krytyczne części końcowe w wymagających sektorach, takich jak medyczny, lotniczy i elektroniczny, mała obróbka CNC jest niezbędna. Jej precyzja i elastyczność materiałowa sprawiają, że jest to podstawowa technologia dla nowoczesnych innowacji i produkcji we wszystkich dziedzinach.

Dowiedz się, jak wydajne ścieżki narzędzia mogą znacznie skrócić czas i koszty obróbki. ↩

Dowiedz się, jak odpowiednie rozwiązania w zakresie uchwytów roboczych mogą znacznie poprawić precyzję i wydajność operacji obróbki skrawaniem. ↩

Dowiedz się, jak ta właściwość kierunkowa może wpływać na wytrzymałość i integralność części obrabianych CNC. ↩

Dowiedz się, w jaki sposób ta metoda waliduje niezawodność systemu pomiarowego, aby zapewnić wiarygodność danych dotyczących jakości. ↩

Dowiedz się, jak dogłębne zrozumienie tego wskaźnika może pomóc w lepszym oszacowaniu harmonogramu projektu i zidentyfikowaniu możliwości oszczędności kosztów. ↩

Dowiedz się, w jaki sposób ten symboliczny język zapewnia doskonałe przełożenie intencji projektowych na fizyczną część. ↩

Dowiedz się, jak struktura mechaniczna maszyny bezpośrednio wpływa na końcową dokładność małych projektów obróbki CNC. ↩

Dowiedz się więcej o zasadach ruchu w systemach mechanicznych, aby ulepszyć projektowanie komponentów. ↩