Produkcja precyzyjnych części wymaga bezbłędnej obróbki powierzchni. Jednak wielu inżynierów zmaga się z wyborem odpowiedniego procesu powlekania, który zapewnia zarówno wyjątkową trwałość, jak i zachowanie krytycznych tolerancji. Złe decyzje dotyczące powlekania prowadzą do przedwczesnego uszkodzenia części, kosztownych przeróbek i opóźnień w produkcji, które mogą wykoleić całe projekty.

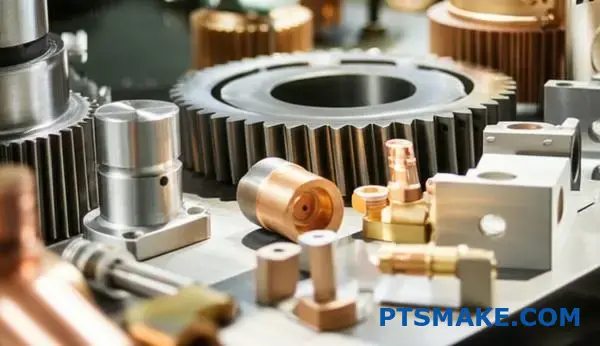

Chromowanie twarde to elektrochemiczny proces powlekania, który osadza cienką warstwę chromu na powierzchniach metalowych, zapewniając doskonałą odporność na zużycie, ochronę przed korozją i przywracanie wymiarów precyzyjnym komponentom w zastosowaniach lotniczych, motoryzacyjnych i przemysłowych.

Po pracy z procesami chromowania w produkcji precyzyjnej w PTSMAKE widziałem, jak właściwa obróbka powierzchni przekształca zwykłe komponenty w części o wysokiej wydajności. Niniejszy przewodnik ujawnia konkretne techniki i rozważania, które oddzielają udane operacje galwanizacji od kosztownych awarii.

Kompletny przewodnik po zastosowaniach twardego chromowania w produkcji

Twarde chromowanie to coś więcej niż tylko błyszczące wykończenie. To krytyczne rozwiązanie inżynieryjne, które zwiększa trwałość i wydajność. Często widzę jego wpływ na przetwarzane przez nas części.

Proces ten jest kamieniem węgielnym nowoczesnej produkcji. Przemysłowe chromowanie twarde chroni komponenty przed zużyciem, tarciem i korozją. Znacząco wydłuża to żywotność krytycznych części maszyn. Zastosowania twardego chromu są niezwykle różnorodne.

Kluczowe aplikacje branżowe

| Przemysł | Części wspólne | Podstawowa korzyść |

|---|---|---|

| Lotnictwo i kosmonautyka | Podwozie, siłowniki | Ekstremalna odporność na zużycie |

| Motoryzacja | Tłoki, wały korbowe | Zmniejszone tarcie |

| Medyczny | Narzędzia chirurgiczne | Biokompatybilność, odporność na korozję |

| Produkcja | Formy, matryce, walce | Twardość, właściwości antyadhezyjne |

Dlaczego różne branże polegają na Hard Chrome

Konkretne zalety powłoki chromowej dla maszyn są dostosowane do unikalnych wymagań każdego sektora. W przemyśle lotniczym absolutna niezawodność nie podlega negocjacjom. Awaria powłoki na elementach podwozia lub siłownika nie wchodzi w grę. Tutaj powłoka musi wytrzymać ekstremalne naprężenia i wahania temperatury.

Dla przemysłu motoryzacyjnego wydajność jest głównym motorem napędowym. Nakładanie twardego chromu na elementy silnika, takie jak tłoki i pierścienie, zmniejsza tarcie. Przekłada się to bezpośrednio na oszczędność paliwa i dłuższą żywotność silnika. To niewielki szczegół, który ma duży wpływ na wydajność.

Branża medyczna stawia bezpieczeństwo i czystość ponad wszystko. Twardy chrom zapewnia nieporowatą i wysoce odporną na korozję powierzchnię. Gwarantuje to, że narzędzia chirurgiczne mogą być skutecznie i wielokrotnie sterylizowane bez degradacji. Sukces każdej powłoki galwanicznej zależy od połączenia z materiałem bazowym. Prawidłowe elektroosadzanie1 Proces ten ma kluczowe znaczenie dla osiągnięcia wymaganej wydajności i trwałości.

Wymagania specyficzne dla aplikacji

| Wymóg | Przemysł lotniczy i obronny | Motoryzacja | Urządzenia medyczne |

|---|---|---|---|

| Odporność na zużycie | Bardzo wysoka | Wysoki | Umiarkowany |

| Odporność na korozję | Wysoki | Wysoki | Bardzo wysoka |

| Redukcja tarcia | Umiarkowany | Bardzo wysoka | Niski |

| Precyzyjne tolerancje | Krytyczny | Ważne | Krytyczny |

Twarde chromowanie zapewnia istotną poprawę wydajności w wielu branżach. Od przemysłu lotniczego po medyczny, powłoka ta poprawia trwałość, obniża tarcie i zapewnia niezawodność. Kluczem jest dostosowanie procesu do specyficznych wymagań każdego zastosowania w celu uzyskania optymalnych wyników i długowieczności.

Prawda o przyczepności chromowania i kompatybilności z metalami nieszlachetnymi

Wybór odpowiedniego metalu bazowego jest pierwszym krytycznym krokiem. Silna przyczepność w przypadku twardego chromowania zależy całkowicie od tego wyboru. Nie wszystkie metale nadają się do tego procesu w równym stopniu.

Przydatność metali nieszlachetnych

Stale są ogólnie doskonałymi kandydatami. Zapewniają one stabilną podstawę dla chromu. Miedź i jej stopy również bardzo dobrze łączą się z twardym chromem.

Aluminium i tytan stanowią większe wyzwanie. Wymagają one specjalnych warstw pośrednich, aby zapewnić niezawodne połączenie. Kompatybilność metali do powlekania jest kluczowa.

| Metal nieszlachetny | Kompatybilność | Kluczowe aspekty |

|---|---|---|

| Stale węglowe i stopowe | Doskonały | Wymaga dokładnego czyszczenia i aktywacji. |

| Stal nierdzewna | Dobry | Najpierw należy usunąć pasywną warstwę tlenku. |

| Miedź i mosiądz | Doskonały | Często stosowany jako podkład pod inne metale. |

| Aluminium | Słaby (bezpośrednio) | Wymaga warstwy cynku i/lub niklu. |

| Tytan | Słaby (bezpośrednio) | Wymaga specjalistycznych i złożonych procesów wytrawiania. |

Perfekcyjne chromowane wykończenie zaczyna się na długo przed tym, jak część trafi do zbiornika galwanicznego. Sekret bezkonkurencyjnej przyczepności tkwi w skrupulatnym przygotowaniu powierzchni. Proces ten jest dostosowany do każdego metalu bazowego.

To coś więcej niż tylko czyszczenie. Chodzi o stworzenie chemicznie aktywnej powierzchni, która utworzy silne metalurgiczne połączenie z chromem.

Przygotowanie podłoży stalowych

W przypadku zwykłych stali proces jest prosty. Obejmuje on alkaliczne czyszczenie w celu usunięcia olejów, a następnie wytrawianie kwasem. Trawienie to usuwa tlenki i lekko szorstkuje powierzchnię, zapewniając chromowi lepszą przyczepność.

Wyzwanie stali nierdzewnej

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH wymaga dodatkowego kroku. Stal nierdzewna ma cienką, niewidoczną [warstwę pasywacyjną](https://en.wikipedia.org/wiki/Passivation(chemia))2 która zapobiega korozji. Ta sama warstwa blokuje również przyczepność. Musimy ją usunąć za pomocą specjalnego aktywatora, często niklu Wooda, tuż przed galwanizacją.

Platerowanie aluminium

Aluminium jest jeszcze trudniejsze. Natychmiast utlenia się w powietrzu. Aby go pokryć, najpierw nakładamy powłokę cynkową. Następnie nakładana jest warstwa miedzi lub niklu. Następnie na ten podkład nakładany jest twardy chrom.

| Metal | Czyszczenie podstawowe | Aktywacja powierzchniowa | Wymagania dotyczące warstwy spodniej |

|---|---|---|---|

| Stal węglowa | Odtłuszczanie | Trawienie kwasem | Brak (zazwyczaj) |

| Stal nierdzewna | Odtłuszczanie | Wood's Nickel Strike | Wymagane (nikiel) |

| Aluminium | Odtłuszczanie | Proces cynkowania | Wymagane (cynk i Ni/Cu) |

Podsumowując, osiągnięcie silnej przyczepności twardego chromowania jest kwestią naukową. Wymaga starannego doboru metalu bazowego i precyzyjnego, specyficznego dla materiału protokołu przygotowania powierzchni. Pominięcie tych kroków gwarantuje słabe wyniki i awarię części.

Twarde chromowanie elementów cylindrycznych: Sekrety długotrwałej wydajności

W przypadku komponentów cylindrycznych precyzja jest najważniejsza. Wały, tłoki i rolki są końmi pociągowymi wielu maszyn. Ich wydajność zależy w dużej mierze od jakości wykończenia powierzchni.

Platerowanie dla określonych zastosowań

Chromowanie twarde wałów nie jest takie samo jak w przypadku tłoków. Każda część ma unikalne wymagania operacyjne. Zrozumienie tych różnic jest kluczem do osiągnięcia długoterminowej niezawodności. Odpowiednie chromowanie części cylindrycznych musi być dostosowane do potrzeb.

Oto krótkie zestawienie ich głównych potrzeb.

| Komponent | Wymagania podstawowe | Wspólne wyzwanie |

|---|---|---|

| Wały | Odporność na zużycie | Utrzymanie równowagi |

| Tłoki | Niskie tarcie | Integralność uszczelnienia |

| Rolki | Twardość i wykończenie | Jednolita powierzchnia |

Takie indywidualne podejście zapobiega przedwczesnym awariom. Zapewnia optymalne działanie każdego komponentu w ramach systemu.

Prawdziwe wyzwanie związane z powlekaniem części obrotowych wykracza poza twardość powierzchni. Chodzi o utrzymanie integralności geometrycznej komponentu. W tym miejscu w grę wchodzą tolerancje średnicy i koncentryczność. Odchylenie o zaledwie kilka mikronów może spowodować poważne problemy.

Opanowanie tolerancji i koncentracji

W przypadku szybko obracających się wałów, każde niewyważenie może prowadzić do wibracji i katastrofalnej awarii. Warstwa chromu musi być idealnie jednolita. Nierówna powłoka zaburza wyważenie części. Jest to krytyczny szczegół w chromowaniu wałów.

Wyzwanie jednolitej depozycji

Uzyskanie idealnie równej powłoki jest trudne. Proces elektrochemiczny naturalnie osadza więcej chromu na krawędziach i końcach. Może to negatywnie wpłynąć na precyzyjną średnicę wymaganą dla danej części.

Używamy konkretnych technik, takich jak zgodność anody3, aby kontrolować dystrybucję powłoki. Zapewnia to stałą grubość powłoki na całej długości elementu. Jest to krok nie podlegający negocjacjom w przypadku części o wysokiej wydajności. Po powlekaniu często konieczne jest precyzyjne szlifowanie w celu uzyskania ostatecznych, dokładnych tolerancji.

Oto kilka typowych problemów i nasze rozwiązania.

| Wyzwanie | Rozwiązanie | Wynik |

|---|---|---|

| Nierówna grubość poszycia | Niestandardowa konfiguracja anody | Stała średnica |

| Utrata koncentracji | Precyzyjne układanie i obracanie | Wyważona, wolna od wibracji część |

| Tolerancje poza specyfikacją | Precyzyjne szlifowanie po powlekaniu | Spełnia dokładne specyfikacje |

W PTSMAKE nasza kontrola procesu zapewnia, że każda chromowana część cylindryczna spełnia lub przekracza wymagane specyfikacje geometryczne dla optymalnej wydajności.

Precyzyjne chromowanie twarde jest niezbędne w przypadku części cylindrycznych. Kluczowe znaczenie ma dostosowanie procesu do wałów, tłoków i rolek. Opanowanie tolerancji średnicy i współosiowości zapewnia długoterminową wydajność i niezawodność tych krytycznych komponentów.

Zwiększenie trwałości i odporności na zużycie

Głównym powodem, dla którego stosujemy twarde chromowanie, jest zwiększenie trwałości. Proces ten dodaje niewiarygodnie twardą warstwę zewnętrzną do gotowego elementu.

Nałożenie chromu na części CNC tworzy barierę chroniącą przed ścieraniem i zużyciem. Jest to niezbędny krok w procesie powlekania elementów poddawanych ciągłym naprężeniom. Ta warstwa ochronna znacznie wydłuża żywotność części.

Porównanie twardości powierzchni

Twardsza powierzchnia bezpośrednio przekłada się na lepszą odporność na zużycie. Jest to kluczowa zaleta twardego chromowania.

| Typ komponentu | Twardość powierzchni (HRC) |

|---|---|

| Nieplaterowana część stalowa | 30-40 HRC |

| Część chromowana na twardo | 68-72 HRC |

Powłoka ta sprawia, że części są znacznie bardziej wytrzymałe. Jest to kluczowe wykończenie dla aplikacji o wysokiej wydajności.

Nauka stojąca za zwiększoną odpornością na zużycie

Wyjątkowa twardość twardego chromowania to tylko część historii. Jego niska współczynnik tarcia4 jest równie ważna. Ta właściwość oznacza mniejszy opór, gdy części ślizgają się względem siebie.

Redukcja tarcia minimalizuje wytwarzanie ciepła i straty materiału w czasie. Jest to krytyczny czynnik dla ruchomych części, takich jak tłoki, wały i cylindry hydrauliczne. W tych zastosowaniach płynne działanie jest równie ważne jak wytrzymałość.

Wpływ na frezowane komponenty

Rozważając chromowanie elementów frezowanych, często skupiamy się na częściach o dynamicznych powierzchniach styku. Powłoka galwaniczna zapewnia, że powierzchnie te pozostają gładkie i w granicach tolerancji przez znacznie dłuższy czas.

| Korzyści | Wpływ na wydajność |

|---|---|

| Zmniejszone tarcie | Płynniejsza praca, mniej ciepła |

| Zwiększona twardość | Zapobiega zadrapaniom i wyżłobieniom |

| Odporność na korozję | Chroni materiał podstawowy |

W PTSMAKE odkryliśmy, że ta podwójna zaleta twardości i niskiego tarcia jest kluczowa. Przekształca ona standardową część obrabianą maszynowo w komponent o wysokiej wytrzymałości. Ten proces powlekania po obróbce zapewnia wymierną poprawę żywotności i niezawodności produktu.

Chromowanie twarde znacznie poprawia trwałość i odporność na zużycie części CNC. Poprzez dodanie twardej powierzchni o niskim współczynniku tarcia, ten proces powlekania po obróbce wydłuża żywotność komponentów, zmniejsza potrzebę konserwacji i poprawia ogólną wydajność, szczególnie w przypadku części podlegających ciągłemu ruchowi.

Obróbka skrawaniem po chromowaniu twardym: Co jest możliwe, a co nie

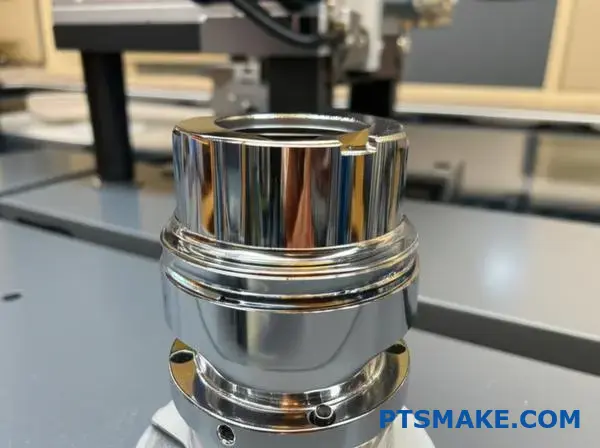

Twarde chromowanie zapewnia niesamowitą twardość powierzchni. Ale często nie jest to ostatni krok w przypadku precyzyjnych części.

Osiągnięcie najściślejszych tolerancji wymaga obróbki końcowej. W tym miejscu do gry wkraczają techniki precyzyjnego wykańczania. Metody te udoskonalają powierzchnię i wymiary.

Precyzyjne metody wykańczania

Przyjrzyjmy się najbardziej powszechnym praktykom. Szlifowanie, docieranie i polerowanie służą odrębnym celom. Są one niezbędne do Post-processing w wymiarze chromu. Prawidłowe wykonanie jest kluczem do doskonałej części końcowej.

| Proces | Główny cel | Wykończenie powierzchni (Ra) |

|---|---|---|

| Szlifowanie | Dokładność wymiarowa | 0,2 - 0,8 µm |

| Okrążanie | Ekstremalna płaskość | 0,05 - 0,2 µm |

| Polerowanie | Lustrzany połysk | < 0,05 µm |

Techniki te zapewniają, że powlekana część spełnia dokładne specyfikacje.

Prawdziwe wyzwanie w obróbka po chromowaniu to kontrola. Warstwa twardego chromu jest mocna, ale krucha. Niewłaściwe metody mogą powodować naprężenia, pęknięcia lub rozwarstwienia. Nie chodzi tylko o usunięcie materiału; chodzi o jego udoskonalenie bez uszkodzeń.

Szlifowanie części chromowanych

Szlifowanie części chromowanych jest najczęstszym krokiem. Celem jest skorygowanie wszelkich niespójności wymiarowych powstałych w procesie galwanizacji. Musimy użyć odpowiedniej ściernicy. Standardowym wyborem są ściernice z węglika krzemu o spoiwie ceramicznym lub ściernice diamentowe.

Wybór materiału ściernego ma kluczowe znaczenie. Jego kruchość5 określa sposób, w jaki się rozkłada, odsłaniając nowe ostre krawędzie. Ma to kluczowe znaczenie dla czystego cięcia na twardej powierzchni. Nasze testy w PTSMAKE pokazują, że kontrolowanie prędkości obrotowej ściernicy i stosowanie odpowiedniego chłodziwa nie podlega negocjacjom. Zapobiega to przegrzaniu, które jest główną przyczyną pęknięć w twarde chromowanie.

Docieranie i polerowanie

Docieranie i polerowanie służą do uzyskiwania doskonałych wykończeń powierzchni. Docieranie wykorzystuje drobną zawiesinę ścierną do tworzenia bardzo płaskich powierzchni. Polerowanie wykorzystuje jeszcze drobniejsze mieszanki, aby uzyskać lustrzany wygląd.

| Technika | Kluczowe wyzwanie | Nasze rozwiązanie |

|---|---|---|

| Szlifowanie | Wytwarzanie ciepła, pękanie | Kontrolowane parametry, odpowiednie chłodziwo |

| Okrążanie | Utrzymywanie jednolitej płaskości | Precyzyjne płyty docierające, jednolita zawiesina |

| Polerowanie | Unikanie zanieczyszczenia powierzchni | Czyste środowisko, specjalne pady polerskie |

Każdy etap wymaga specjalistycznej wiedzy i sprzętu.

Szlifowanie, docieranie i polerowanie po powlekaniu mają kluczowe znaczenie dla osiągnięcia ostatecznych tolerancji i wykończenia powierzchni części z twardego chromu. Sukces zależy całkowicie od zastosowania odpowiednich technik, narzędzi i kontroli procesu, aby uniknąć uszkodzenia kruchej warstwy chromu.

Chromowanie twarde i smarowanie: Strategia zarządzania tarciem

Twarde chromowanie oferuje więcej niż tylko twardość. Jego prawdziwa wartość ujawnia się w połączeniu z odpowiednim smarowaniem. Ta kombinacja tworzy wyjątkowy system zarządzania tarciem.

Unikalna, mikropęknięta powierzchnia twardego chromowania jest kluczowa. Te drobne szczeliny działają jak zbiorniki. Zatrzymują one środki smarne, zapewniając stałe smarowanie powlekanej powierzchni.

Zmienia to powierzchnię w prawdziwą chromowaną powłokę o niskim współczynniku tarcia. Zapobiega to niedoborowi środka smarnego pod wysokim ciśnieniem, drastycznie zmniejszając zużycie i wydłużając żywotność komponentów.

| Stan | Współczynnik tarcia | Współczynnik zużycia |

|---|---|---|

| Suchy chrom | 0.20 - 0.40 | Umiarkowany |

| Smarowany chrom | < 0.10 | Bardzo niski |

Ta synergia ma kluczowe znaczenie dla aplikacji o wysokiej wydajności.

Interakcja między twardym chromem a środkami smarnymi to fascynujący obszar badań. Dziedzina ta jest kluczową częścią nauki o trybologii chromu. Nie chodzi tylko o zastosowanie dowolnego oleju; chodzi o obliczone połączenie.

Rola tekstury powierzchni

Mikropęknięta struktura nie jest wadą. Jest to cecha, którą wykorzystujemy w PTSMAKE. Tekstura ta zapewnia, że warstwa graniczna smaru jest zawsze obecna, nawet przy ekstremalnych obciążeniach. Zapobiega to bezpośredniemu kontaktowi metalu z metalem, który jest główną przyczyną katastrofalnego zużycia.

Ten spójny film olejowy pomaga utrzymać stan smarowanie hydrodynamiczne6, gdzie powierzchnie są w pełni oddzielone.

Dopasowanie środka smarnego do zastosowania

Wybór odpowiedniego środka smarnego ma kluczowe znaczenie. Czynniki takie jak lepkość, dodatki i temperatura pracy odgrywają ogromną rolę. Olej o wysokiej lepkości może być idealny do powolnych systemów o dużym obciążeniu. Płyn o niższej lepkości sprawdza się lepiej w zastosowaniach wymagających dużej prędkości.

Często współpracujemy z klientami w celu przetestowania różnych kombinacji. Gwarantuje to, że ostateczny system osiągnie optymalną wydajność i trwałość. Celem jest stworzenie stabilnego środowiska o niskim tarciu, dostosowanego do konkretnych wymagań mechanicznych.

| Właściwości smaru | Wpływ na wydajność powierzchni Chrome |

|---|---|

| Lepkość | Wpływa na grubość powłoki i nośność. |

| Dodatki (EP/AW) | Zapewniają ochronę chemiczną podczas smarowania granicznego. |

| Temperatura pracy. | Wpływa na lepkość smaru i szybkość jego degradacji. |

Synergia między mikrostrukturą twardego chromu a starannie dobranym środkiem smarnym ma kluczowe znaczenie. Ta zaprojektowana relacja przekształca prostą powłokę w wysokowydajny system zarządzania tarciem i zużyciem, maksymalizując żywotność komponentu.

Twardy chrom kontra cienki i gęsty chrom: Wybór właściwego procesu

Wybór odpowiedniej powłoki ma kluczowe znaczenie. Twardy chrom i cienki, gęsty chrom często powodują nieporozumienia. Chociaż oba zapewniają ochronę, nie można ich stosować zamiennie.

Różnice między nimi mają bezpośredni wpływ na wydajność i żywotność podzespołów. Zrozumienie tego porównania jest kluczowe dla każdego inżyniera. Zapewnia to wybór najlepszych rozwiązań w zakresie precyzyjnej galwanizacji.

Najważniejsze cechy w skrócie

Przeanalizujmy podstawowe różnice między tymi typami chromów.

| Cecha | Standardowy twardy chrom | Cienki i gęsty chrom |

|---|---|---|

| Grubość | Grubsze (25-500 µm) | Cieńszy (1-10 µm) |

| Użycie podstawowe | Duże zużycie, naprawa | Wysoka precyzja, redukcja tarcia |

| Tolerancja | Może zmieniać wymiary | Minimalna zmiana wymiarów |

Główna różnica wynika z samego procesu galwanizacji. Standardowe twarde chromowanie tworzy grube warstwy. Jest to świetne rozwiązanie do odbudowy zużytych części lub do ciężkich zastosowań, w których występuje utrata materiału.

Cienki gęsty chrom (TDC) jest jednak procesem bardziej kontrolowanym. Nakłada on mniej porowatą i bardziej jednolitą warstwę. Ta precyzja jest niezbędna w przypadku komponentów o bardzo wąskich tolerancjach. W przypadku tych części nie można pozwolić sobie na znaczące zmiany wymiarów.

Wydajność i wpływ strukturalny

Proces TDC tworzy powierzchnię o większej ziarnistości. Skutkuje to gładszym, bardziej spójnym wykończeniem zaraz po wyjęciu ze zbiornika. Jest to idealne rozwiązanie zmniejszające tarcie i zapobiegające zacieraniu się ruchomych części.

Naprężenie wewnętrzne i mikropęknięcia7 Wzory są również różne. W oparciu o współpracę z naszymi klientami, TDC często ma gęstszy, drobniejszy wzór pęknięć. Taka struktura doskonale zatrzymuje środki smarne, co poprawia wydajność w kontakcie z wysokim ciśnieniem. Jest to wyraźny przykład różnic w zastosowaniu cienkiego i gęstego chromu w porównaniu ze standardowym twardym chromem.

Porównanie przydatności aplikacji

| Aspekt | Standardowy twardy chrom | Cienki i gęsty chrom |

|---|---|---|

| Wykończenie powierzchni | Dobry, może być szlifowany/polerowany | Doskonały, gładszy niż powlekany |

| Przyczepność | Silny | Wyjątkowo silny |

| Kontrola aplikacji | Mniej precyzyjny | Wysoka precyzja osadzania |

| Najlepsze dla | Prace ratunkowe, obszary o wysokim zużyciu | Formy, precyzyjne oprzyrządowanie, hydraulika |

W PTSMAKE pomagamy klientom analizować ich specyficzne wzorce zużycia i wymagania dotyczące tolerancji. Gwarantuje to, że wybrane twarde chromowanie zapewnia najdłuższą i najbardziej efektywną żywotność ich komponentów.

Wybór nie polega na tym, co jest "lepsze", ale na tym, czy nadaje się do określonego celu. Standardowy twardy chrom doskonale sprawdza się w warunkach intensywnego zużycia i w zastosowaniach ratunkowych. Cienki, gęsty chrom jest doskonałym wyborem do precyzyjnych zastosowań, w których dokładność wymiarowa i smarowność są absolutnie krytyczne.

Sekrety maskowania precyzyjnych elementów podczas chromowania

Ochrona precyzyjnych elementów podczas twardego chromowania nie jest opcjonalna. To podstawa udanego projektu. Gwinty, ciasne otwory i krytyczne tolerancje wymagają skrupulatnych strategii maskowania.

Zwykłe taśmy nie sprawdzą się tutaj. Jeden mały błąd może doprowadzić do złomowania części. Zwiększa to koszty i powoduje opóźnienia.

Wyzwanie związane z obszarami precyzyjnymi

Obszary te są najtrudniejsze do ochrony. Często mają one ostre krawędzie lub złożoną geometrię wewnętrzną. Odpowiednie techniki maskowania chromowania są niezbędne do osiągnięcia sukcesu.

| Typ funkcji | Wspólne wyzwanie związane z maskowaniem | Zalecane rozwiązanie |

|---|---|---|

| Nici | Nagromadzenie poszycia w korzeniach | Niestandardowe zatyczki lub owijki |

| Ciasne otwory | Nierówna powłoka wewnątrz | Wtyki stożkowe, niestandardowe osłony |

| Krytyczna płaskość | Narastanie krawędzi ("dog-boning") | Lakier z precyzyjnymi liniami wykończenia |

W PTSMAKE traktujemy maskowanie jako krytyczny etap inżynierii. Przywiązujemy do niego taką samą uwagę jak do samego procesu obróbki CNC.

W przypadku precyzyjnych powłok galwanicznych jedno uniwersalne podejście zawodzi. Ochrona krytycznych obszarów wymaga zestawu specjalistycznych metod. Wybór zależy od geometrii części i specyficznych wymagań procesu chromowania twardego.

Zaawansowane strategie maskowania

W przypadku gwintów wewnętrznych często używamy formowanych na zamówienie zatyczek silikonowych. Zapewniają one doskonałe uszczelnienie. Zapobiegają one przedostawaniu się jakichkolwiek roztworów procesowych i naruszaniu profilu gwintu. Jest to znacznie bardziej niezawodne niż zwykłe owijanie gwintów taśmą.

Otwory i średnice wewnętrzne

Ochrona ciasnych otworów jest poważnym wyzwaniem. Niewielkie nagromadzenie powłoki galwanicznej może sprawić, że część stanie się bezużyteczna. W tym przypadku używamy kombinacji stożkowych zatyczek i specjalistycznych lakierów. Dzięki temu otwór pozostaje nietknięty. W niektórych przypadkach odpowiednie Ekranowanie anodowe8 służy do kierowania prądu elektrycznego z dala od wejścia do otworu, zapobiegając gromadzeniu się zanieczyszczeń.

Zarządzanie krytycznymi tolerancjami

W przypadku płaskich powierzchni o wąskich tolerancjach największym ryzykiem jest gromadzenie się osadów wzdłuż krawędzi. Nakładamy lakiery wysokotemperaturowe, a następnie precyzyjnie przycinamy linię maskującą. Tworzy to ostrą, czystą krawędź po powlekaniu, bez nadmiaru.

| Metoda maskowania | Najlepsze dla... | Kluczowa zaleta |

|---|---|---|

| Niestandardowe wtyczki | Gwinty, otwory | Doskonałe uszczelnienie wielokrotnego użytku |

| Lakier wysokotemperaturowy | Płaskie powierzchnie, złożone kształty | Ostre, precyzyjne linie maski |

| Taśmy specjalne | Niekrytyczne obszary zewnętrzne | Szybka aplikacja |

Te zaawansowane strategie maskowania mają fundamentalne znaczenie dla osiągnięcia precyzji, jakiej oczekują nasi klienci w PTSMAKE. Jest to niepodlegająca negocjacjom część naszego procesu jakości.

Skuteczne maskowanie precyzyjnych elementów, takich jak gwinty i otwory, ma kluczowe znaczenie. Wymaga specjalistycznych materiałów i strategicznego zastosowania w celu ochrony integralności części podczas procesu twardego chromowania, zapewniając, że końcowe komponenty spełniają dokładne specyfikacje.

Zaawansowane techniki galwaniczne dla precyzyjnych komponentów lotniczych

W przemyśle lotniczym galwanizacja to nie tylko wykończenie. To krytyczny proces podlegający rygorystycznym normom. Skupiamy się na powłokach, które spełniają najwyższe specyfikacje.

Dzięki temu komponenty mogą wytrzymać ekstremalne obciążenia operacyjne.

Rola certyfikacji

Certyfikowana przez FAA powłoka galwaniczna nie podlega negocjacjom w przypadku części krytycznych dla lotu. Certyfikat ten gwarantuje kontrolę procesu i identyfikowalność. Chodzi o bezpieczeństwo i niezawodność.

Zwiększenie odporności na zmęczenie

Chromowanie w przemyśle lotniczym musi zwiększać, a nie ograniczać trwałość zmęczeniową części. Niewłaściwy proces może wprowadzić naprężenia i doprowadzić do przedwczesnej awarii.

Spojrzenie na kluczowe wymagania pokazuje różnicę.

| Cecha | Standardowe powlekanie | Powłoki lotnicze i kosmiczne |

|---|---|---|

| Certyfikacja | Opcjonalnie | Obowiązkowe (np. FAA) |

| Test zmęczeniowy | Nie zawsze wymagane | Wymagane |

| Kontrola procesu | Standard | Bogato udokumentowane |

| Specyfikacja materiałowa | Ogólne | Ścisła klasa lotnicza |

Właściwe techniki precyzyjnego powlekania komponentów lotniczych są niezbędne.

Wymagania produkcji lotniczej wykraczają daleko poza błyszczącą powierzchnię. Każdy proces powlekania musi być rygorystycznie sprawdzany. Weryfikacja ta zapewnia spełnienie ekstremalnych kryteriów wydajności.

Poruszanie się po wysokich wymaganiach

Spełnianie specyfikacji takich jak te od Boeinga czy Airbusa jest skomplikowane. Obejmuje precyzyjną kontrolę nad grubością poszycia, przyczepnością i twardością. W PTSMAKE prowadzimy naszych klientów przez te wymagające specyfikacje. Zapewniamy, że ich projekty są możliwe do wyprodukowania od samego początku.

Ta wczesna współpraca zapobiega późniejszym kosztownym przeprojektowaniom.

Wyzwanie związane z kruchością wodorową

Głównym ryzykiem związanym z twardym chromowaniem jest kruchość wodorowa9. Zjawisko to może powodować nieoczekiwane uszkodzenie części ze stali o wysokiej wytrzymałości pod obciążeniem. To cichy zabójca podzespołów.

Zapobieganie temu zjawisku wymaga specjalistycznej obróbki przed i po powlekaniu. Wypalanie komponentów w piecu jest krytycznym etapem. Etap ten wypycha uwięziony wodór.

Przekonaliśmy się, że kluczem jest starannie kontrolowany proces.

| Krok łagodzący | Cel | Krytyczność |

|---|---|---|

| Pieczenie antystresowe | Usuwa naprężenia szczątkowe przed galwanizacją. | Wysoki |

| Kontrolowane powlekanie | Minimalizuje absorpcję wodoru podczas procesu. | Wysoki |

| Piec łagodzący kruchość | Usuwa zaabsorbowany wodór po galwanizacji. | Krytyczny |

Przestrzeganie tych certyfikowanych procedur jest jedynym sposobem na zapewnienie integralności strukturalnej precyzyjnych komponentów lotniczych po powlekaniu. Jest to podstawowa część niezawodnej produkcji.

Platerowanie w przemyśle lotniczym to nauka o precyzji i bezpieczeństwie. Wymaga ścisłego przestrzegania certyfikatów, starannego zarządzania właściwościami zmęczeniowymi i spełniania najwyższych specyfikacji w celu zapewnienia niezawodności komponentów w ekstremalnych warunkach.

Jak chromowanie ulepsza komponenty systemów robotyki i automatyki

W robotyce precyzja jest najważniejsza. Niepożądane tarcie może powodować gwałtowne ruchy i błędy pozycjonowania. Zagraża to niezawodności całego systemu.

Twarde chromowanie zapewnia rozwiązanie. Tworzy bardzo gładką powierzchnię o niskim współczynniku tarcia. Jest to niezbędne w przypadku komponentów wymagających płynnego ruchu.

Wpływ tarcia powierzchniowego

Lepsze wykończenie powierzchni bezpośrednio przekłada się na lepszą wydajność. Korzystanie z Chrom dla ruchu robotów zapewnia płynne przesuwanie się komponentów. Zwiększa to dokładność i zmniejsza zużycie z upływem czasu.

| Cecha | Stal niepowlekana | Stal chromowana |

|---|---|---|

| Tarcie | Wysoki | Bardzo niski |

| Nosić | Szybko | Powolny |

| Ruch | Może być szarpany | Stała płynność |

Ta prosta aktualizacja sprawia, że powlekane części automatyki o wiele bardziej niezawodny.

Płynny ruch ma kluczowe znaczenie dla ramion robotów i prowadnic liniowych. Nawet mikroskopijne niedoskonałości powierzchni mogą prowadzić do niespójnego działania. Twarde chromowanie rozwiązuje ten problem, tworząc jednolitą i śliską powierzchnię.

Przewaga w siłownikach

Siłowniki to mięśnie zautomatyzowanych systemów. Muszą poruszać się bez wahania lub zacinania. Poszycie siłowników z twardym chromem jest powszechną praktyką w PTSMAKE. Zapobiega to efektowi "stick-slip", w którym tarcie statyczne powoduje szarpnięcie elementu w ruchu.

Proces ten zapewnia, że przyłożona siła skutkuje natychmiastowym i płynnym ruchem. Znacząco obniża to współczynnik tarcia10, jest kluczowym czynnikiem wpływającym na wydajność mechaniczną. Nasze wewnętrzne testy wykazały radykalne zmniejszenie tarcia na obrabianych częściach.

Zalety powierzchni o niskim współczynniku tarcia

Powierzchnia o niższym współczynniku tarcia przynosi wiele korzyści każdemu zautomatyzowanemu systemowi.

| Korzyści | Wpływ na system robotyczny |

|---|---|

| Zmniejszone zużycie energii | Silniki pracują mniej, oszczędzając energię. |

| Wyższa dokładność | Przewidywalne, powtarzalne ruchy. |

| Mniejsze wytwarzanie ciepła | Zapobiega przegrzaniu w szybkich cyklach. |

| Dłuższa żywotność części | Minimalne zużycie elementów ruchomych. |

Ostatecznie, używając Chrom dla ruchu robotów nie chodzi tylko o płynność. Chodzi o budowanie bardziej wydajnych, niezawodnych i trwałych maszyn. Jest to podstawowa zasada, którą stosujemy do produkowanych przez nas komponentów.

W skrócie, twarde chromowanie ma kluczowe znaczenie dla precyzji robotów. Tworzy gładką powierzchnię o niskim współczynniku tarcia na kluczowych elementach, takich jak siłowniki. Zapewnia to niezawodny, dokładny i wydajny ruch w każdym systemie automatyki.

Odblokuj precyzję: Współpraca z PTSMAKE dla doskonałych rozwiązań Hard Chrome

Chcesz przenieść swój projekt produkcyjny na wyższy poziom dzięki specjalistycznemu chromowaniu twardemu? Skontaktuj się z PTSMAKE już teraz, aby uzyskać wycenę i pozwól, aby nasza precyzyjna obróbka CNC i wiedza w zakresie galwanizacji zapewniły niezrównaną trwałość, niezawodność i wydajność - bez względu na branżę i złożoność części.

Poznaj techniczny proces tworzenia silnej, trwałej więzi. ↩

Dowiedz się więcej o tej niewidocznej folii ochronnej i jej wpływie na wykończenie metalu i przyczepność. ↩

Dowiedz się, w jaki sposób wyspecjalizowane konfiguracje anod zwiększają jednorodność powłoki na krytycznych częściach. ↩

Dowiedz się, w jaki sposób ta kluczowa właściwość zmniejsza zużycie operacyjne i zwiększa wydajność mechaniczną. ↩

Dowiedz się, jak właściwości ścierne wpływają na jakość gotowej części. ↩

Dowiedz się, w jaki sposób smarowanie płynnym filmem oddziela powierzchnie, aby zminimalizować tarcie i zużycie w systemach mechanicznych o dużym obciążeniu. ↩

Dowiedz się, jak te drobne pęknięcia mogą znacząco wpływać na smarowanie i żywotność podzespołów. ↩

Zrozumienie, w jaki sposób ta technika kontroluje prąd, aby zapobiec gromadzeniu się krawędzi i zapewnić jednorodność powłoki. ↩

Poznaj ten krytyczny tryb awarii i zobacz certyfikowane kroki wymagane po powlekaniu, aby mu zapobiec. ↩

Dowiedz się, w jaki sposób ta kluczowa miara określa ilościowo tarcie powierzchniowe i wpływa na projekt inżynieryjny. ↩