Znalezienie odpowiedniego producenta odlewów aluminiowych wydaje się przytłaczające, gdy w grę wchodzi jakość części, terminy dostaw i docelowe koszty. Prawdopodobnie doświadczyłeś frustracji związanej z otrzymywaniem części, które nie spełniają specyfikacji lub masz do czynienia z dostawcami, którzy nie mogą skalować produkcji, gdy jest to najbardziej potrzebne.

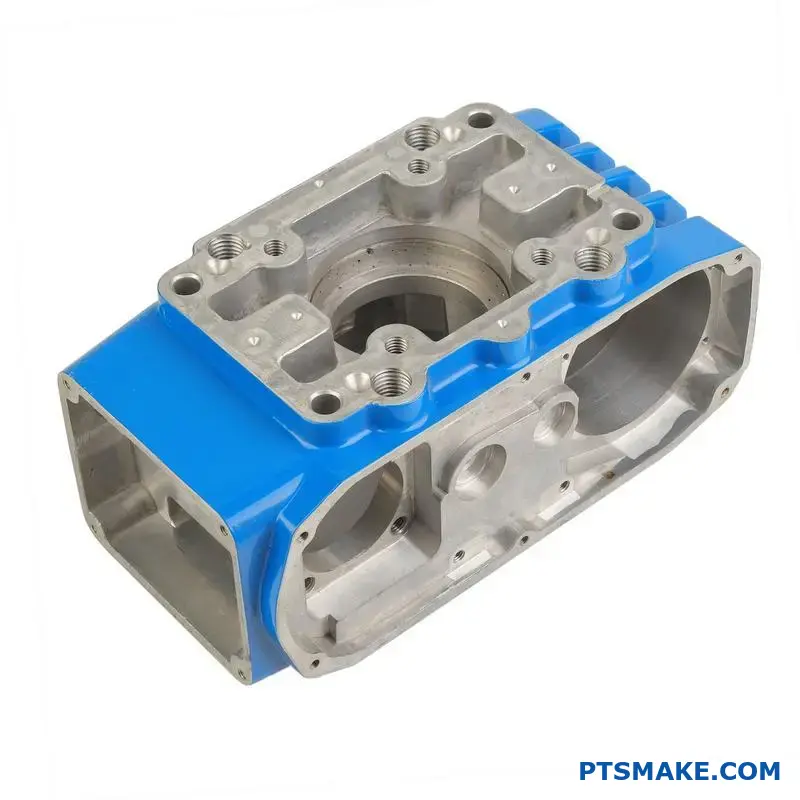

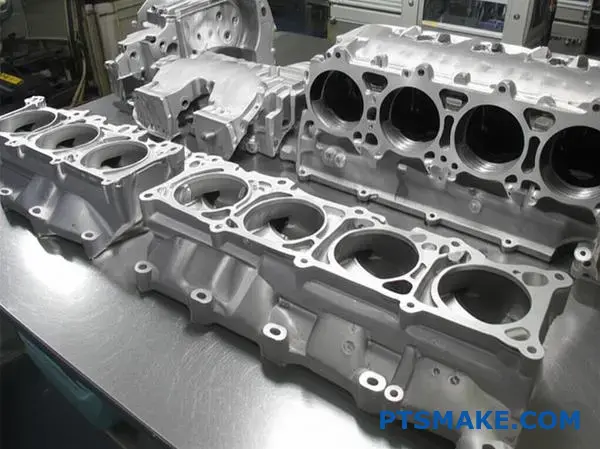

PTSMAKE specjalizuje się w niestandardowych aluminiowych odlewach ciśnieniowych, oferując precyzyjną produkcję od prototypu do produkcji z zaawansowaną wiedzą na temat stopów, ścisłą kontrolą jakości i skalowalnymi możliwościami produkcyjnymi dla branż takich jak motoryzacja, lotnictwo, elektronika i urządzenia medyczne.

Ten kompleksowy przewodnik obejmuje wszystko, od podstawowych właściwości stopu i optymalizacji procesu po zapobieganie defektom i zarządzanie kosztami. Przeprowadzę Cię przez zasady techniczne, które napędzają udane projekty odlewania ciśnieniowego aluminium, pomagając w podejmowaniu świadomych decyzji dotyczących następnego partnerstwa produkcyjnego.

Jakie są podstawowe właściwości popularnego stopu odlewniczego?

Porozmawiajmy o aluminium A380. Nie bez powodu jest ono koniem pociągowym w branży. Jego podstawowe właściwości mają bezpośredni wpływ na proces odlewania i wydajność końcowej części.

Podstawowe cechy stopu A380

Doskonały przepływ stopionego metalu ma kluczowe znaczenie. Zapewnia on, że stopiony metal całkowicie wypełnia złożone wnęki formy. Ten prosty czynnik zmniejsza liczbę błędów i wad powierzchniowych.

Kolejną kluczową cechą jest szybkie krzepnięcie. Pozwala to na szybsze cykle produkcyjne. Pomaga również osiągnąć stałą jakość w dużych partiach.

Poniżej przedstawiono jego główne właściwości mechaniczne.

| Własność | Typowa wartość | Znaczenie dla użytkownika |

|---|---|---|

| Wytrzymałość na rozciąganie | 47 ksi | Mierzy wytrzymałość części pod obciążeniem. |

| Wydłużenie | 3.5% | Wskazuje odporność na pękanie podczas zginania. |

| Przewodność cieplna | 96 W/m-K | Wpływa na to, jak dobrze część rozprasza ciepło. |

Jak właściwości wpływają na projektowanie i produkcję

Doskonała płynność A380 wynika głównie z zawartości krzemu. Ta właściwość jest niezbędna do produkcji części o cienkich ściankach i skomplikowanych detalach. Często wykorzystujemy ją do produkcji złożonych obudów elektronicznych.

Wysoki poziom krzemu minimalizuje również kurczenie się części podczas chłodzenia. Oznacza to lepszą dokładność wymiarową. Gotowe części będą bardziej zgodne ze specyfikacjami projektowymi.

Proces krzepnięcia ma kluczowe znaczenie dla wydajności. Zdolność A380 do szybkiego zastygania umożliwia skrócenie czasu cyklu. W produkcji wielkoseryjnej przekłada się to bezpośrednio na niższy koszt jednostkowy.

Należy to jednak kontrolować. Szybkie chłodzenie może uwięzić powietrze, prowadząc do porowatości. Ta wewnętrzna wada może osłabić część. Właściwa kontrola procesu jest wszystkim w odlewaniu ciśnieniowym aluminium.

Równoważenie siły i elastyczności

A380 oferuje doskonałą równowagę dla wielu zastosowań. Jego wytrzymałość na rozciąganie jest odpowiednia dla wielu elementów konstrukcyjnych. Jednak jego niższe wydłużenie oznacza, że jest bardziej kruchy niż niektóre inne stopy.

Jest to klasyczny kompromis inżynieryjny. Jeśli część wymaga wysokiej odporności na uderzenia, inny stop może być lepszy. Wewnętrzne właściwości materiału mikrostruktura1 jest tym, co definiuje te mechaniczne zachowania.

W PTSMAKE prowadzimy klientów przez te decyzje. Wybór odpowiedniego stopu jest pierwszym krokiem do zapewnienia, że produkt działa dokładnie tak, jak powinien.

Podstawowe właściwości stopu A380, od płynięcia po wytrzymałość na rozciąganie, są ze sobą wzajemnie powiązane. Mają one bezpośredni wpływ na możliwości projektowe, wydajność produkcji oraz rzeczywistą wydajność i niezawodność części końcowej.

Podstawowa rola wymiany energii cieplnej

Temperatura matrycy polega na zarządzaniu ciepłem. Jest to kontrolowany transfer energii. Matryca musi być wystarczająco gorąca, aby umożliwić przepływ metalu, ale wystarczająco chłodna, aby prawidłowo go zestalić.

Równowaga ta ma kluczowe znaczenie. Ma ona bezpośredni wpływ na to, jak stopiony metal zachowuje się wewnątrz wnęki.

Wpływ na przepływ metalu i krzepnięcie

Zbyt zimna matryca spowoduje zbyt szybkie krzepnięcie metalu. Może to prowadzić do niekompletnego wypełnienia, znanego jako zimne zamknięcie.

I odwrotnie, zbyt gorąca matryca może powodować inne problemy. Może wydłużyć czas cyklu i prowadzić do defektów, takich jak lutowanie.

| Temperatura matrycy | Wpływ na stopiony metal | Potencjalny problem z jakością części |

|---|---|---|

| Zbyt niski | Słaba płynność | Zimne zamknięcia, przewody przepływowe |

| Optymalny | Kontrolowany przepływ | Dobre wykończenie powierzchni, gęstość |

| Zbyt wysoka | Nadmierna płynność | Lutowanie, pęcherze, porowatość |

Zasada równowagi termicznej

Osiągnięcie stałej jakości w produkcji zależy od jednej kluczowej zasady: równowagi termicznej. Oznacza to, że ciepło usunięte z odlewu w każdym cyklu jest równe ciepłu wprowadzonemu.

Bez tej równowagi temperatura matrycy będzie dryfować. Może się ona stopniowo nagrzewać lub oziębiać, prowadząc do niespójnej jakości części. W naszych projektach w PTSMAKE wykorzystujemy obrazowanie termiczne i czujniki do monitorowania i utrzymywania tej stabilności.

Ten spójny stan lub równowaga termiczna2, jest celem. Zapewnia to, że pierwsza i tysięczna część są wykonane w niemal identycznych warunkach. Ma to kluczowe znaczenie w procesach takich jak wysokociśnieniowe odlewanie ciśnieniowe aluminium, gdzie tolerancje są bardzo wąskie.

Utrzymanie tej równowagi wymaga dobrze zaprojektowanego systemu chłodzenia wewnątrz formy. Umiejscowienie i natężenie przepływu kanałów chłodzących są zaprojektowane tak, aby odprowadzać ciepło dokładnie tam, gdzie jest to potrzebne.

| Stan termiczny | Wynik produkcji |

|---|---|

| Niezrównoważony | Niespójne wymiary części, różne defekty |

| Zrównoważony | Powtarzalna jakość, stabilne czasy cykli, mniej odpadów |

Skuteczne zarządzanie temperaturą zapobiega kaskadzie problemów. Nie chodzi tylko o unikanie oczywistych wad; chodzi o zagwarantowanie właściwości mechanicznych i dokładności wymiarowej każdej pojedynczej części, która wychodzi z formy. To podstawa niezawodnej produkcji.

Temperatura matrycy reguluje wymianę termiczną między stopionym metalem a formą. Utrzymanie precyzyjnej równowagi termicznej jest niezbędne do kontrolowania przepływu metalu, krzepnięcia i ostatecznie zapobiegania defektom. Zapewnia to spójną, wysokiej jakości produkcję części od początku do końca.

Jaki jest główny cel stosowania kątów pochylenia podczas odlewania?

Z punktu widzenia fizyki, kąt zanurzenia jest prostym rozwiązaniem dla złożonych sił. Podczas wyrzutu dwie główne siły działają przeciwko czystemu uwolnieniu.

Siły oporu

Tarcie jest najbardziej oczywistym przeciwnikiem. Powierzchnia części opiera się o ścianę formy. Większa powierzchnia powoduje większe tarcie.

Drugą siłą jest ciśnienie próżni. Gdy część stygnie i kurczy się, może tworzyć szczelne kieszenie. Wyciągnięcie części z tych kieszeni wytwarza podciśnienie, które utrzymuje ją na miejscu.

Jak pomagają kąty zanurzenia

Kąt zanurzenia zmienia kierunek tych sił. Pozwala on na odsunięcie części od ściany formy natychmiast po jej wyrzuceniu.

| Typ siły | Bez kąta zanurzenia | Z kątem zanurzenia |

|---|---|---|

| Tarcie | Działa na całej powierzchni | Znacznie zmniejszona przy wyrzucaniu |

| Próżnia | Może formować i przytrzymywać część | Mniejsze prawdopodobieństwo tworzenia zamkniętych kieszeni |

To proste zwężenie robi ogromną różnicę.

Kiedy stopiony metal krzepnie, kurczy się. Jest to szczególnie prawdziwe w procesach takich jak odlewanie ciśnieniowe aluminium. Część dosłownie przywiera do rdzenia formy i jej wewnętrznych elementów. Powoduje to ogromne tarcie i przyczepność3 między dwiema powierzchniami.

Pokonywanie skurczu i tarcia

Bez kąta zanurzenia kołki wyrzutowe muszą użyć siły, aby pokonać tarcie statyczne. Przypomina to przeciąganie ciężkiego pudełka po nierównej podłodze. Wymagana siła może być wystarczająco duża, aby złamać, zgiąć lub zarysować część.

Kąt zanurzenia zasadniczo zmienia tę dynamikę. W momencie ruchu układu wyrzutowego stożkowe ścianki części oddzielają się od ścianek formy.

Zmienia to opór pionowy o wysokim współczynniku tarcia w płynne zwolnienie kątowe o niskim oporze. Siła nie walczy już z całą powierzchnią jednocześnie.

Wyjaśnienie efektu próżni

Wyobraźmy sobie głęboką, prostą kieszeń w formie. Gdy metal kurczy się, może lekko odciągnąć się od dna, ale nadal uszczelniać się po bokach. Gdy trzpienie wypychacza naciskają, w tej szczelinie powstaje podciśnienie. Podciśnienie to może utrzymać część z zaskakującą siłą, zapobiegając jej uwolnieniu. Kąt ciągu zapewnia natychmiastowe powstanie szczeliny powietrznej, przerywając potencjalne uszczelnienie próżniowe.

W PTSMAKE dokładnie analizujemy te siły. Upewniamy się, że każdy element ma optymalny szkic, aby uwolnić go bez uszkodzeń.

Kąty zanurzenia są kluczowym elementem konstrukcyjnym zakorzenionym w fizyce. Przekierowują tarcie i zapobiegają blokowaniu próżni podczas wyrzucania. Zapewnia to płynne uwalnianie części z formy bez uszkodzeń lub nadmiernej siły, chroniąc zarówno część, jak i narzędzie.

Co definiuje krzepnięcie w cienkich i grubych przekrojach?

Podstawowymi zasadami są wymiana ciepła i skurcz objętościowy. Sposób chłodzenia części definiuje jej ostateczne właściwości i strukturę wewnętrzną.

Dynamika wymiany ciepła

Cienkie sekcje mają duży stosunek powierzchni do objętości. Pozwala to na bardzo szybką ucieczkę wewnętrznego ciepła.

Grube sekcje zatrzymują ciepło znacznie dłużej. To wolne tempo chłodzenia ma znaczące konsekwencje dla integralności końcowej części.

Porównanie wyników zestalania

Różnica w chłodzeniu tworzy bardzo różne struktury wewnętrzne. Jest to krytyczny czynnik w projektowaniu części i ich wydajności.

| Cecha | Cienki przekrój | Gruby przekrój |

|---|---|---|

| Szybkość chłodzenia | Bardzo szybko | Powolny |

| Struktura ziarna | Delikatny, jednolity | Szorstki, zróżnicowany |

| Czas krzepnięcia | Szybki | Przedłużony |

Wyzwanie związane z porowatością skurczową

Gdy stopiony metal stygnie, kurczy się. W grubych sekcjach zewnętrzna powierzchnia zestala się jako pierwsza, tworząc stałą powłokę.

Znajdujący się wewnątrz ciekły metal nadal stygnie i kurczy się. Bez dodatkowego materiału wypełniającego przestrzeń, tworzy to puste przestrzenie lub porowatość.

Dlaczego ma to znaczenie w produkcji

Porowatość to poważna wada, która osłabia część. Tworzy punkty koncentracji naprężeń, które mogą prowadzić do awarii pod obciążeniem.

Jest to główny problem w procesach takich jak odlewanie ciśnieniowe aluminium, gdzie wytrzymałość i niezawodność są najważniejsze dla naszych klientów.

Struktura ziarna i jej wpływ

Szybkie chłodzenie w cienkich sekcjach ogranicza tworzenie się kryształów. Skutkuje to drobną, mocną i gęstą strukturą ziaren.

Wolniejsze chłodzenie w grubych sekcjach pozwala na bardziej rozległe tworzenie się kryształów. Może to prowadzić do wzrost dendrytyczny4, tworząc grubszą i często słabszą strukturę wewnętrzną.

Rola bram i podnośników

Aby przeciwdziałać skurczowi w grubych sekcjach, używamy bram i pionów. Są to kanały i zbiorniki, które utrzymują dodatkowy stopiony metal.

Zasilają one główny odlew podczas jego krzepnięcia i kurczenia się. Proces ten wypełnia potencjalne puste przestrzenie i zapewnia solidną, gęstą część. W PTSMAKE optymalizacja projektu wlewu i pionu jest kluczem do jakości.

Podsumowując, grubość przekroju dyktuje prędkość chłodzenia. Ma to bezpośredni wpływ na strukturę ziarna i ryzyko wad, takich jak porowatość. Cienkie sekcje są generalnie mocniejsze, podczas gdy grube sekcje wymagają starannych rozważań projektowych, aby zapewnić solidność i zapobiec wewnętrznym wadom.

Jakie są główne kategorie wad odlewów aluminiowych?

Aby rozwiązać problem, należy go najpierw nazwać. Dotyczy to również wad odlewów aluminiowych. Jasny system klasyfikacji pomaga nam szybko diagnozować problemy.

Potraktuj to jako drzewo diagnostyczne. Upraszcza ono złożone problemy.

Ramy diagnostyki

Wady grupujemy w cztery główne rodziny. Ta struktura pomaga wskazać pierwotną przyczynę, niezależnie od tego, czy jest ona związana z procesem, materiałem czy projektem oprzyrządowania. Każda kategoria wskazuje na inny obszar cyklu produkcyjnego.

| Kategoria defektu | Typowe przykłady |

|---|---|

| Porowatość | Porowatość gazowa, porowatość skurczowa |

| Wady powierzchni | Zimne zamknięcia, przewody przepływowe, pęcherze |

| Wady wymiarowe | Wypaczenia, ślady zacieków |

| Pękanie | Gorące łzy, pęknięcia stresowe |

Takie podejście tworzy jasną ścieżkę od problemu do rozwiązania.

Zrozumienie tych kategorii jest pierwszym krokiem. W PTSMAKE używamy tych ram, aby usprawnić nasz proces rozwiązywania problemów, zapewniając spójną jakość każdej części. Zapewnia to wspólny język dla naszych inżynierów i klientów.

Zagłębianie się w typy defektów

Każda kategoria ma określone wady z różnymi przyczynami. Podzielmy je na kategorie. Ten szczegółowy widok ma kluczowe znaczenie dla skutecznego rozwiązywania problemów w każdym projekcie odlewania ciśnieniowego aluminium.

Problemy z porowatością

Porowatość to zasadniczo puste przestrzenie uwięzione w odlewie. Porowatość gazowa pochodzi z rozpuszczonych gazów uwięzionych podczas krzepnięcia. Porowatość skurczowa występuje, gdy sekcje stopionego metalu są izolowane przed całkowitym zestaleniem.

Niedoskonałości powierzchni

Wady te wpływają na wygląd i wykończenie części. Zimne zamknięcia występują, gdy dwa strumienie stopionego metalu nie łączą się prawidłowo. Pęcherze to uniesione pęcherze powierzchniowe z uwięzionych gazów tuż pod skórą. Prawidłowe krzepnięcie5 kontrola jest tutaj kluczowa.

Niedokładności wymiarowe

Wypaczenie to zniekształcenie, w którym część odbiega od zamierzonego kształtu, zwykle z powodu naprężeń wewnętrznych wynikających z nierównomiernego chłodzenia. Zatopienia to wgłębienia na powierzchni, często naprzeciwko grubych sekcji, takich jak żebra lub występy.

Obawy związane z pękaniem

Pęknięcia gorące to pęknięcia, które pojawiają się w wysokich temperaturach, gdy odlew stygnie i kurczy się. Pęknięcia naprężeniowe mogą rozwinąć się później z powodu szczątkowych naprężeń wewnętrznych lub obciążeń zewnętrznych zastosowanych po odlaniu.

| Typ wady | Główna przyczyna |

|---|---|

| Porowatość gazu | Uwięzione powietrze lub gaz ze smaru |

| Zimne wyłączniki | Niska temperatura topnienia lub powolny wtrysk |

| Wypaczenie | Nierównomierne chłodzenie lub słaby wyrzut części |

| Gorące łzy | Wysokie naprężenia termiczne podczas chłodzenia |

Klasyfikacja wad na kategorie porowatości, powierzchni, wymiarów i pęknięć tworzy potężne narzędzie diagnostyczne. To ustrukturyzowane podejście pomaga szybciej zidentyfikować przyczyny źródłowe, prowadząc do bardziej skutecznych i niezawodnych rozwiązań w odlewaniu ciśnieniowym aluminium.

Jakie są popularne stopy aluminium i ich praktyczne zalety?

Wybór odpowiedniego stopu aluminium to krytyczna decyzja. Ma ona bezpośredni wpływ na wydajność, trwałość i ostateczny koszt części. Nie chodzi o znalezienie "najlepszego" stopu. Chodzi o znalezienie prawo jeden dla konkretnych potrzeb.

Porównajmy cztery najpopularniejsze stopy, z którymi pracujemy w PTSMAKE. Ta praktyczna mapa pomaga wyjaśnić ich specyficzne kompromisy.

Szybkie porównanie popularnych stopów

Oto spojrzenie na ich główne mocne strony.

| Stop | Główne cechy | Najlepsze dla |

|---|---|---|

| A380 | Dobry wszechstronny zawodnik | Ekonomiczne części ogólnego przeznaczenia |

| ADC12 | Odpowiednik A380 | Podobne zastosowania, japoński standard |

| A360 | Odporność na korozję | Morskie, zewnętrzne, trudne warunki środowiskowe |

| A413 | Wysoka płynność | Złożone, cienkościenne komponenty |

Głębsze analizowanie kompromisów

Teraz przyjrzyjmy się niuansom. W poprzednich projektach realizowanych przez PTSMAKE, szczegóły te często były decydującym czynnikiem dla naszych klientów. Każdy stop wymusza kompromis pomiędzy różnymi właściwościami.

A380 i ADC12: Woły robocze branży

A380 to najlepszy wybór dla większości projektów odlewów aluminiowych. Zapewnia doskonałą równowagę między łatwością odlewania, właściwościami mechanicznymi i opłacalnością. ADC12 jest odpowiednikiem Japońskich Standardów Przemysłowych (JIS) i dla większości celów praktycznych są one wymienne.

A360: Doskonała odporność na korozję

Jeśli część będzie narażona na działanie wilgoci lub trudnych warunków atmosferycznych, A360 jest silnym konkurentem. Niższa zawartość miedzi zapewnia doskonałą odporność na korozję. Zapewnia również lepszą szczelność ciśnieniową. Kompromis? Może być nieco trudniejszy w obróbce niż A380.

A413: Mistrz płynności

W przypadku części o skomplikowanych detalach i bardzo cienkich ściankach, A413 jest często odpowiedzią. Jego wysoka zawartość krzemu tworzy skład zbliżony do eutektyka6 zapewniając wyjątkową płynność przy wypełnianiu złożonych wnęk formy. Wiąże się to jednak z nieco niższą wytrzymałością na rozciąganie i granicą plastyczności.

Porównanie właściwości mechanicznych i fizycznych

Poniższa tabela, oparta na naszych wewnętrznych testach i danych, przedstawia bardziej szczegółowe porównanie.

| Własność | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Wytrzymałość na rozciąganie (ksi) | 47 | 46 | 42 |

| Granica plastyczności (ksi) | 23 | 25 | 21 |

| Odlewność | Doskonały | Dobry | Doskonały |

| Odporność na korozję | Dobry | Doskonały | Dobry |

| Szczelność | Dobry | Doskonały | Doskonały |

| Obrabialność | Dobry | Uczciwy | Dobry |

Wybór zależy od głównych wymagań. A380 oferuje zrównoważony profil do ogólnego zastosowania. A360 stawia na trwałość w trudnych warunkach, podczas gdy A413 jest idealny do tworzenia złożonych, cienkościennych części, które wymagają doskonałego przepływu odlewu.

Jakie są główne operacje wtórne po odlewaniu ciśnieniowym?

Część odlewana ciśnieniowo nie jest kompletna, gdy opuszcza formę. To dopiero początek. Ustrukturyzowany przepływ pracy przekształca surowy odlew w gotowy produkt.

Ta sekwencja ma zasadnicze znaczenie dla jakości. Każdy etap przygotowuje część do następnego. Podróż zazwyczaj podąża wyraźną ścieżką od surowego odlewu do końcowego, funkcjonalnego komponentu.

Typowy przebieg po castingu

| Krok | Cel |

|---|---|

| 1. Przycinanie | Usuń nadmiar materiału. |

| 2. Śrutowanie | Stwórz jednolitą powierzchnię. |

| 3. Obróbka | Osiąganie wąskich tolerancji. |

| 4. Wykończenie | Nałożyć powłokę ochronną/kosmetyczną. |

Proces ten zapewnia, że każda część spełnia precyzyjne specyfikacje projektowe.

Zrozumienie przepływu pracy po odlewie jest kluczem do zarządzania produkcją i zapewnienia jakości. Każdy etap ma określoną rolę w udoskonalaniu części od stanu po odlewie do ostatecznej formy. Jest to systematyczny postęp, który stosujemy w PTSMAKE, aby zagwarantować przewidywalne, wysokiej jakości wyniki.

Przycinanie: Pierwsze cięcie

Pierwszą operacją jest przycinanie. Prasa trymująca czysto odcina nadmiar materiału. Obejmuje to prowadnice, nadlewy i wypływki pozostałe po procesie odlewania. Ten krok tworzy podstawowy kształt netto części, przygotowując ją do kolejnych operacji.

Śrutowanie: Tworzenie jednolitej powierzchni

Następnie śrutowanie usuwa wszelkie drobne niedoskonałości. Wystrzeliwuje drobny materiał na część. Proces ten tworzy czyste, jednolite matowe wykończenie. Taka powierzchnia jest idealna do późniejszego malowania, powlekania lub innych zabiegów wykończeniowych.

Obróbka precyzyjna: Osiąganie ostatecznych tolerancji

W przypadku elementów wymagających wąskich tolerancji niezbędna jest obróbka skrawaniem. Maszyny CNC mogą wiercić, gwintować lub frezować powierzchnie, których proces odlewania nie jest w stanie precyzyjnie uformować. Ten etap zapewnia, że część spełnia wszystkie krytyczne wymagania wymiarowe dotyczące montażu i działania.

Wykończenie: warstwa ochronna i estetyczna

Ostatnim etapem jest zastosowanie wykończenia. Chroni to część przed korozją i poprawia jej wygląd. W przypadku odlewów aluminiowych, opcje takie jak malowanie proszkowe lub anodowanie7 są powszechne.

| Typ wykończenia | Podstawowa korzyść | Najlepsze dla |

|---|---|---|

| Malowanie proszkowe | Trwałość, opcje kolorystyczne | Zastosowania o wysokim zużyciu |

| Anodowanie | Odporność na korozję | Części aluminiowe |

| Chromowanie | Ochrona przed korozją, podkład | Przewodność elektryczna |

Ten systematyczny przepływ pracy zapewnia, że każda część odlewana ciśnieniowo sprawnie przechodzi od surowego odlewu do precyzyjnego komponentu. Każdy etap, od przycinania nadmiaru materiału po zastosowanie ostatecznego wykończenia, ma kluczowe znaczenie dla osiągnięcia wymaganej jakości, funkcjonalności i wyglądu.

Jak dostosować proces do stopu aluminium o wysokiej zawartości krzemu?

Wysokokrzemowe stopy aluminium są wytrzymałe. Są znane z tego, że są bardzo ścierne dla narzędzi. Sprawia to, że proces odlewania ciśnieniowego aluminium jest trudny.

Sukces wymaga czegoś więcej niż tylko zmiany ustawień. Wymaga pełnej strategii. Należy wziąć pod uwagę niższą płynność i chronić formy przed szybkim zużyciem.

Regulacja ścieralności

Zaczynamy od dostosowania kluczowych parametrów. Pomaga to zarządzać charakterystyką stopu. Wyższe temperatury zarówno dla metalu, jak i matrycy są niezbędne dla dobrego przepływu.

Zmiany kluczowych parametrów

| Parametr | Standardowy stop Al | Stop Al-Alloy o wysokiej zawartości Si |

|---|---|---|

| Temperatura metalu | 660-680°C | 700-730°C |

| Temp. matrycy | 180-220°C | 240-280°C |

| Prędkość wtrysku | Umiarkowany | Nieco wolniej |

Te początkowe zmiany pomagają zapewnić całkowite wypełnienie formy. Zapobiegają defektom spowodowanym powolną naturą stopu.

Dostosowanie parametrów procesu to tylko połowa sukcesu. Prawdziwym wyzwaniem w przypadku stopów o wysokiej zawartości krzemu jest zarządzanie zużyciem narzędzi. Ścierne cząsteczki krzemu działają jak papier ścierny na stal formy.

W PTSMAKE odkryliśmy, że proaktywna strategia narzędziowa nie podlega negocjacjom. Bez niej żywotność narzędzi ulega drastycznemu skróceniu, co prowadzi do wyższych kosztów i przestojów. Jest to krytyczny czynnik w każdym planie produkcji wielkoseryjnej.

Solidny plan konserwacji narzędzi

Ścisły harmonogram konserwacji to pierwsza linia obrony. Nie możesz sobie pozwolić na czekanie, aż pojawią się problemy. Regularne przeglądy i serwisowanie są kluczowe.

Przykładowa lista kontrolna konserwacji

| Częstotliwość | Zadanie | Cel |

|---|---|---|

| Co 2000 cykli | Kontrola wzrokowa | Sprawdź, czy nie występują wczesne oznaki erozji lub zatarcia. |

| Co 5000 cykli | Drobne polerowanie | Przywraca wykończenie powierzchni w obszarach o wysokim zużyciu. |

| Co 10 000 cykli | Pełny rozbiór | Szczegółowa kontrola, czyszczenie i wymiana zużytych sworzni. |

Rola zaawansowanych powłok

Nawet przy doskonałej konserwacji, stal bazowa potrzebuje pomocy. Powłoki PVD (Physical Vapor Deposition) tworzą twardą, smarującą barierę. Osłona ta chroni formę przed stopem ściernym. Tworzenie twardej związki międzymetaliczne8 na powierzchni narzędzia jest główną przyczyną zużycia, a powłoki łagodzą ten proces. Wybór odpowiedniej powłoki, takiej jak TiN lub CrN, ma kluczowe znaczenie.

Dostosowanie do aluminium o wysokiej zawartości krzemu wymaga podniesienia temperatury w celu poprawy przepływu. Co ważniejsze, wymaga to rygorystycznego harmonogramu konserwacji form i stosowania powłok PVD w celu zwalczania ściernego charakteru stopu, zapewniając trwałość narzędzi i stałą jakość części.

Jak zrównoważyć koszt części, jakość i tempo produkcji?

Podejmowanie trafnych decyzji biznesowych wymaga wiedzy technicznej. "Najszybszy" proces nie zawsze jest najbardziej opłacalny. Prawdziwy sukces wynika z równoważenia konkurujących ze sobą celów operacyjnych.

Przeanalizujmy typowy scenariusz. Wyobraźmy sobie wydłużenie czasu cyklu maszyny o 10%. Wydaje się to stratą, ale co, jeśli wyeliminuje to wskaźnik złomowania 2%? Ten prosty kompromis może ujawnić ukryte zyski.

Sytuacja początkowa

| Metryczny | Wartość |

|---|---|

| Czas cyklu | 60 sekund |

| Współczynnik złomowania | 2% |

| Wydajność/godzina | 60 części |

Ten scenariusz pokazuje, że szybkość może mieć swoją cenę. Musimy spojrzeć głębiej niż tylko na tempo produkcji, aby zrozumieć pełny obraz sytuacji.

Rozważmy analizę kosztów i korzyści w tej sytuacji. Musimy określić ilościowo koszt złomu w porównaniu z kosztem wolniejszego cyklu. W tym miejscu wiedza techniczna ma bezpośredni wpływ na wyniki biznesowe.

W poprzednim projekcie PTSMAKE dotyczącym aluminiowego odlewu ciśnieniowego stanęliśmy dokładnie przed tym problemem. Klientowi zależało na maksymalnej prędkości, ale drobne defekty powodowały stałą ilość odpadów na poziomie 2%. Te złomowane części nie były tylko utraconym materiałem; oznaczały one zmarnowany czas maszynowy, pracę i energię.

Analiza kosztów i korzyści

| Czynnik | Oryginalny proces | Nowy proces |

|---|---|---|

| Czas cyklu | 60 sek | 66 sekund (+10%) |

| Części na godzinę | 60 | ~54.5 |

| Współczynnik złomowania | 2% | 0% |

| Dobre części/godzina | 58.8 | 54.5 |

Podczas gdy nowy proces produkuje mniej części na godzinę, nie wytwarza żadnych odpadów. Kluczem jest zrozumienie Koszt alternatywny9 utraconego czasu produkcji w porównaniu z namacalnym kosztem złomowanych części.

Jeśli koszt pojedynczej złomowanej części jest wysoki, wyeliminowanie tego marnotrawstwa może łatwo uzasadnić zmniejszoną wydajność. Stwierdziliśmy, że oszczędności wynikające z wyeliminowania złomu znacznie przewyższyły koszt nieco niższego wskaźnika produkcji. Decyzja ta zwiększyła ogólną rentowność.

Ta prosta analiza pokazuje, że niewielkie, kontrolowane spowolnienie może być mądrym posunięciem biznesowym. Przekształca zmarnowane zasoby ze złomu w cenne, wysokiej jakości części, poprawiając wyniki finansowe.

Wolniejszy, bardziej kontrolowany proces może przynieść wyższą rentowność poprzez eliminację marnotrawstwa. Podejście oparte na danych, którego jesteśmy orędownikami w PTSMAKE, przekształca dostosowania techniczne w namacalne korzyści biznesowe, udowadniając, że wydajność to coś więcej niż tylko szybkość.

Odblokuj doskonałe odlewanie ciśnieniowe aluminium z PTSMAKE już dziś

Gotowy do osiągnięcia niezrównanej jakości, opłacalności i niezawodności w projektach odlewania ciśnieniowego aluminium? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, konkurencyjną wycenę i dowiedzieć się, w jaki sposób nasza wiedza może zoptymalizować wydajność części od prototypu do produkcji na dużą skalę. Wyślij zapytanie, aby rozpocząć!

Odkryj, jak ta wewnętrzna struktura wpływa na wytrzymałość stopu i zachowanie podczas odlewania, aby uzyskać lepsze wyniki projektowe. ↩

Dowiedz się, jak opanowanie tej koncepcji pomaga zoptymalizować proces odlewania ciśnieniowego i zmniejszyć liczbę odpadów. ↩

Zrozumienie sił molekularnych powodujących przywieranie części do powierzchni formy. ↩

Dowiedz się, w jaki sposób tworzenie się kryształów podczas krzepnięcia wpływa na ostateczne właściwości mechaniczne odlewanych części. ↩

Dowiedz się, jak proces chłodzenia i krzepnięcia wpływa na ostateczne właściwości mechaniczne odlewanej części. ↩

Odkryj, w jaki sposób ten specyficzny skład stopu poprawia przepływ metalu w celu uzyskania szczegółowych odlewów. ↩

Dowiedz się, jak ten proces elektrochemiczny poprawia trwałość i wygląd części odlewanych ciśnieniowo z aluminium. ↩

Dowiedz się, w jaki sposób te mikrostopy tworzą się i wpływają na żywotność narzędzi w zastosowaniach o wysokim zużyciu. ↩

Dowiedz się, w jaki sposób wybór jednej opcji produkcji wpływa na ukryte koszty projektu. ↩