Znalezienie odpowiedniego producenta niestandardowych odlewów mosiężnych wydaje się przytłaczające, gdy projekt wymaga zarówno precyzji, jak i niezawodności. Nie szukasz byle jakiej odlewni - potrzebujesz partnera, który rozumie złożone geometrie, zachowuje wąskie tolerancje i zapewnia stałą jakość we wszystkich seriach produkcyjnych.

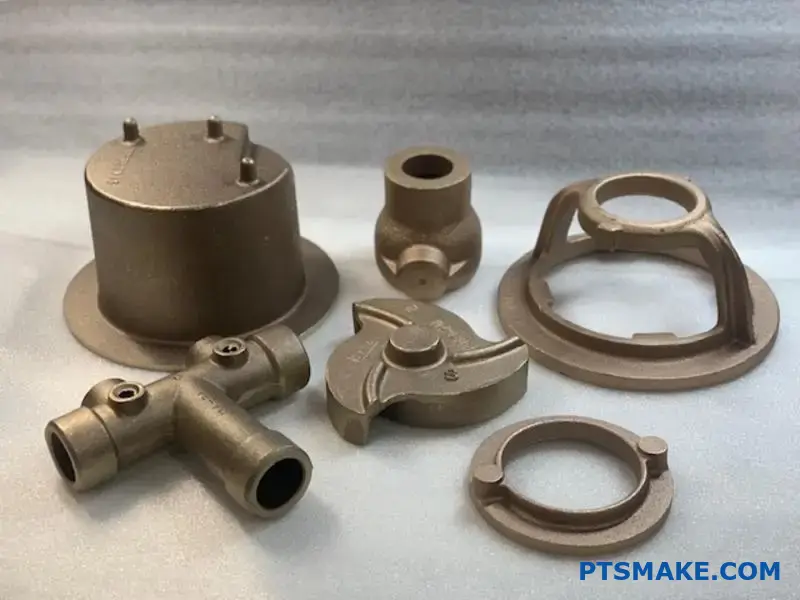

PTSMAKE specjalizuje się w niestandardowych odlewach mosiężnych z zaawansowanymi możliwościami odlewania piaskowego, inwestycyjnego i ciśnieniowego, dostarczając precyzyjne części od prototypu do pełnej produkcji dla przemysłu lotniczego, motoryzacyjnego, morskiego i przemysłowego.

Pracowałem z setkami inżynierów, którzy zmagali się z wadami odlewów, niespójnym wykończeniem powierzchni i dostawcami, którzy nie byli w stanie skalować prototypów do wielkości produkcji. Wyzwania stają się jeszcze bardziej złożone, gdy mamy do czynienia z cienkimi ściankami, skomplikowanymi detalami lub specjalistycznymi stopami do wymagających zastosowań, takich jak środowisko morskie.

Co definiuje ‘odlewany’ stop mosiądzu w porównaniu z ‘kutym’?

Czy kiedykolwiek zastanawiałeś się, dlaczego nie możesz po prostu stopić dowolnego kawałka mosiądzu i wlać go do formy? Sekret tkwi w recepturze stopu. Różnica to nie tylko nazwa; to fundamentalne rozróżnienie metalurgiczne.

Różnica w stopie

Stopy odlewnicze są zaprojektowane do płynięcia. Stopy kute są wytwarzane z myślą o wytrzymałości i plastyczności. Osiąga się to poprzez dodanie określonych pierwiastków do podstawowej mieszanki miedzi i cynku. Dodatki te całkowicie zmieniają zachowanie materiału w stanie stopionym.

Porównanie kluczowych właściwości

| Własność | Odlewany mosiądz | Kuty mosiądz |

|---|---|---|

| Płynność | Wysoki | Niski |

| Solidyfikacja | Kontrolowany | Nie jest to czynnik |

| Obrabialność | Często ulepszone | Różne |

Ta przemyślana inżynieria sprawia, że możliwe jest odlewanie wysokiej jakości mosiądzu.

Nauka stojąca za topnieniem

Rozróżnienie między tymi dwoma rodzajami mosiądzu polega na ich przeznaczeniu. Odlewany stop musi zachowywać się przewidywalnie w stanie ciekłym. Musi całkowicie wypełniać skomplikowane formy bez tworzenia defektów. W tym miejscu kluczowe znaczenie mają określone pierwiastki stopowe.

Krzem (Si): Wzmacniacz płynności

Dodanie krzemu do mosiądzu znacznie poprawia jego płynność. Pozwala to stopionemu metalowi przepływać do cienkich sekcji i złożonych geometrii formy przed zestaleniem.

Z naszego doświadczenia w PTSMAKE wynika, że stopy zawierające nawet niewielką ilość krzemu wykazują znaczną poprawę w wypełnianiu szczegółowych form. Zmniejsza to ryzyko błędnych serii i zimnych zamknięć.

Aluminium (Al): Ochrona powierzchni

Gdy stopiony mosiądz jest wystawiony na działanie powietrza, tworzy warstwę tlenku. Aluminium pomaga utworzyć cienką, trwałą warstwę tlenku na powierzchni stopionego mosiądzu. Warstwa ta zapobiega dalszemu utlenianiu i ogranicza powstawanie żużel1, które są zanieczyszczeniami, które mogą zostać uwięzione w końcowej części. Czystszy stop oznacza wyższą jakość odlewu.

Ołów (Pb): Mistrz skrawalności

Ołów jest kluczowy w przypadku części wymagających obróbki wtórnej. Nie rozpuszcza się on w mosiądzu. Zamiast tego występuje w postaci małych, miękkich cząstek. Podczas obróbki cząstki te działają jak łamacze wiórów. Skutkuje to małymi, łatwymi w obróbce wiórami i gładszym wykończeniem powierzchni, co ma kluczowe znaczenie dla uzyskania wąskich tolerancji.

Właściwy stop ma decydujący wpływ na powodzenie projektu odlewania mosiądzu.

Podstawowa różnica między mosiądzem odlewanym i kutym polega na specyficznych składnikach stopowych. Kluczowe znaczenie mają dodatki takie jak krzem, aluminium i ołów. Optymalizują one stop pod kątem procesu odlewania, zwiększając płynność, redukując defekty i poprawiając końcową obrabialność.

Jak wypada porównanie metod odlewania mosiądzu w piasku, metodą inwestycyjną i metodą odlewania ciśnieniowego?

Wybór odpowiedniej metody odlewania mosiądzu ma kluczowe znaczenie. Ma on bezpośredni wpływ na koszt, jakość i harmonogram projektu. Każda metoda ma unikalne zalety.

Aby uprościć ten wybór, porównajmy je. Przyjrzymy się kluczowym czynnikom. Pomoże to dopasować metodę do własnych potrzeb.

Szybka matryca porównawcza

Poniższa tabela przedstawia główne różnice. Zapewnia ona przejrzysty przegląd wstępnej oceny.

| Cecha | Odlewanie w piasku | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|---|

| Koszt oprzyrządowania | Niski | Umiarkowany | Wysoki |

| Złożoność części | Niski do średniego | Wysoki | Średni do wysokiego |

| Wykończenie powierzchni | Szorstki | Doskonały | Bardzo dobry |

| Dokładność wymiarowa | Niski | Wysoki | Bardzo wysoka |

| Wielkość produkcji | Niski do średniego | Niski do wysokiego | Wysoki |

| Typowe zastosowania | Duże części, hydraulika | Przemysł lotniczy, biżuteria | Motoryzacja, elektronika |

Głębsze zanurzenie się w kompromisach

Matryca stanowi świetny punkt wyjścia. Prawdziwa decyzja polega jednak na zrozumieniu kompromisów. Chodzi o zrównoważenie kosztów, jakości i ilości.

Koszt oprzyrządowania a koszt części

Odlewanie piaskowe ma najniższy koszt narzędzi. Dzięki temu idealnie nadaje się do prototypów lub małych serii. Jednak koszt robocizny na część jest wyższy.

Odlewanie ciśnieniowe jest przeciwieństwem. Początkowa forma jest znaczącą inwestycją. Jednak w przypadku dużych ilości zautomatyzowane procesy sprawiają, że koszt pojedynczej części jest bardzo niski.

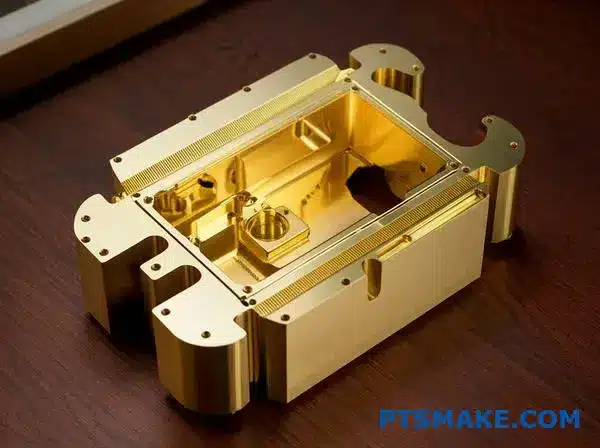

Złożoność i wykończenie

Odlewanie inwestycyjne naprawdę sprawdza się w przypadku złożonych części. Pozwala na uzyskanie skomplikowanych detali i doskonałego wykończenia powierzchni, często redukując potrzebę obróbki wtórnej.

W tym miejscu pomagamy klientom PTSMAKE. Analizujemy projekt, aby sprawdzić, czy wyższy koszt odlewania inwestycyjnego pozwala zaoszczędzić pieniądze na późniejszych etapach wykańczania. Jest to kalkulacja kosztów całkowitych.

Kluczowym czynnikiem, który również bierzemy pod uwagę, jest czynnik wewnętrzny porowatość2. Jest to ukryte ryzyko w niektórych metodach odlewania, które może osłabić końcową część. Nasze testy pokazują, że odlewanie ciśnieniowe często daje gęstsze części.

| Metoda | Najlepsze dla... | Kluczowe aspekty |

|---|---|---|

| Odlewanie w piasku | Niskonakładowe, duże części | Szorstkie wykończenie wymaga obróbki mechanicznej. |

| Odlewanie inwestycyjne | Złożone geometrie, drobne szczegóły | Wyższy koszt jednostkowy dla małych ilości. |

| Odlewanie ciśnieniowe | Precyzyjne części o dużej objętości | Wysokie początkowe nakłady na narzędzia. |

Wybór odpowiedniej metody odlewania mosiądzu wymaga zrównoważenia kosztów początkowych z długoterminowymi potrzebami produkcyjnymi. Każda technika oferuje wyraźne korzyści w zakresie precyzji, wykończenia i złożoności, dzięki czemu wybór zależy od konkretnych wymagań i wielkości projektu.

Jakie są główne kategorie odlewniczych stopów mosiądzu?

Mosiądz to nie tylko jeden materiał. To rodzina stopów, z których każdy ma unikalną osobowość. Główne rodzaje odlewów są pogrupowane według ich podstawowego składu.

To pogrupowanie pomaga nam wybrać odpowiedni materiał do konkretnego projektu odlewania mosiądzu. Zrozumienie tych rodzin jest kluczem do sukcesu.

Żółte mosiądze

Są one najbardziej powszechne. Mają wysoką zawartość cynku, co nadaje im jasny, żółty kolor. Dzięki temu świetnie nadają się na przedmioty dekoracyjne.

Czerwony mosiądz (Gunmetal)

Czerwone mosiądze zawierają więcej miedzi i często cyny. Nadaje im to czerwonawy odcień i doskonałą odporność na korozję. Są bardzo niezawodne w hydraulice.

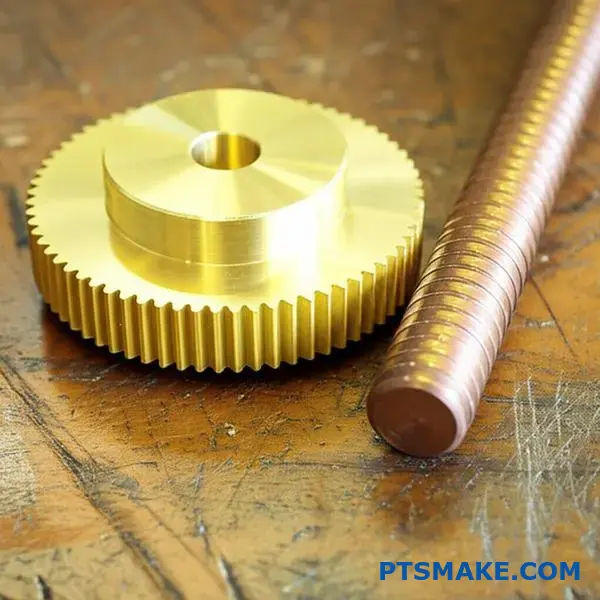

Mosiądze o wysokiej wytrzymałości

Znane również jako brązy manganowe. Stopy te zawierają takie pierwiastki jak mangan, aluminium i żelazo. Są one wyjątkowo wytrzymałe i odporne na zużycie.

Prosty podział wygląda następująco:

| Rodzina stopów | Podstawowe pierwiastki stopowe | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|---|

| Żółty mosiądz | Miedź, cynk (30-40%) | Dobra odlewalność, estetyczny wygląd | Krany, sprzęt dekoracyjny |

| Czerwony mosiądz | Miedź, cyna, ołów, cynk | Doskonała odporność na korozję | Zawory, złączki, części pomp |

| Wysoka wytrzymałość | Miedź, cynk, Mn, Al, Fe | Wysoka wytrzymałość, odporność na zużycie | Śruby napędowe, przekładnie |

Wybór odpowiedniego stopu mosiądzu wymaga zachowania równowagi. Często jest to kompromis między kosztami, wydajnością i wyglądem.

Kompromis między kosztami a wydajnością

Żółte mosiądze są generalnie tańsze ze względu na wyższą zawartość cynku. Cynk jest tańszy niż miedź. Jednak wysoka zawartość cynku może prowadzić do specyficznego rodzaju korozji.

Kwestia ta jest znana jako odcynkowanie3. Selektywnie usuwa cynk ze stopu, pozostawiając słabą, porowatą strukturę miedzi. W poprzednich projektach widzieliśmy, że powoduje to awarie w trudnych warunkach.

Czerwone mosiądze, z mniejszą ilością cynku i dodatkiem cyny, są znacznie bardziej odporne na korozję. Są one wybierane do trwałych instalacji hydraulicznych i armatury morskiej, gdzie niezawodność ma kluczowe znaczenie. Chociaż kosztują więcej z góry, oszczędzają pieniądze w dłuższej perspektywie.

Gdy siła jest wszystkim

Mosiądze o wysokiej wytrzymałości to zupełnie inna liga. Dodatek manganu, żelaza i aluminium tworzy znacznie twardszy materiał.

Stopy te są przeznaczone do zastosowań, w których występują duże obciążenia. Pomyśl o śrubach okrętowych walczących ze słoną wodą lub wytrzymałych przekładniach w maszynach. Ich wytrzymałość uzasadnia bardziej złożony i kosztowny skład. W PTSMAKE używamy ich do produkcji części, które po prostu nie mogą zawieść.

To porównanie pomaga wyjaśnić decyzję:

| Cecha | Żółty mosiądz | Czerwony mosiądz | Mosiądz o wysokiej wytrzymałości |

|---|---|---|---|

| Koszt względny | Niski | Średni | Wysoki |

| Odporność na korozję | Uczciwy | Doskonały | Bardzo dobry |

| Wytrzymałość mechaniczna | Umiarkowany | Dobry | Doskonały |

| Podstawowa zaleta | Estetyka i koszty | Trwałość | Siła |

Stopy mosiądzu są różnorodne. Żółty mosiądz jest przeznaczony do zastosowań estetycznych i ogólnych. Czerwony mosiądz zapewnia doskonałą odporność na korozję w instalacjach wodno-kanalizacyjnych. Mosiądz o wysokiej wytrzymałości na rozciąganie zapewnia wyjątkową wytrzymałość dla wymagających części mechanicznych. Każdy z nich ma jasne przeznaczenie.

Jakie są podstawowe procesy wykańczania części mosiężnych po ich odlaniu?

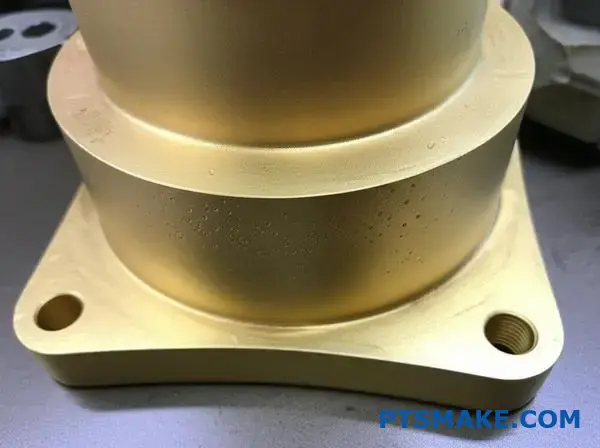

Po "wybiciu" mosiężnej części z formy, jest ona nadal nieoszlifowanym diamentem. Podróż od surowego odlewu do gotowego produktu obejmuje przejrzysty, sekwencyjny proces. Każdy krok metodycznie udoskonala część.

Ta sekwencja ma kluczowe znaczenie dla osiągnięcia ostatecznych specyfikacji. Przechodzi od usuwania materiału na dużą skalę do precyzyjnego detalowania powierzchni. Początkowe etapy przygotowują część do późniejszej precyzyjnej obróbki.

Oto typowy przepływ pracy, który wykonujemy w PTSMAKE po wstępnym odlaniu mosiądzu.

| Etap | Podstawowa operacja | Cel |

|---|---|---|

| 1. Degradacja | Piłowanie, szlifowanie | Usunąć bramki i piony. |

| 2. Czyszczenie | Piaskowanie, bębnowanie | Usunąć zgorzelinę i wygładzić powierzchnie. |

| 3. Obróbka | Frezowanie CNC, toczenie | Osiąganie wąskich tolerancji. |

| 4. Wykończenie | Polerowanie, lakierowanie | Ostateczna estetyka i ochrona. |

To ustrukturyzowane podejście zapewnia jakość na każdym etapie.

Wybór metody na każdym etapie jest krytyczny. Zależy on od konstrukcji części, jej przeznaczenia i wymaganego wykończenia. Samo podążanie za listą nie wystarczy; musisz zrozumieć ‘dlaczego’ stojące za każdym działaniem.

Demontaż bramy i prowadnicy

Najpierw odcinamy bramy i piony. W przypadku dużych, nieporęcznych elementów piła taśmowa jest skuteczna. Szybko usuwa dużą ilość materiału. W przypadku mniejszych połączeń lub trudniej dostępnych obszarów używamy szlifowania, aby uzyskać lepszą kontrolę i gładsze wykończenie początkowe.

Czyszczenie i przygotowanie powierzchni

Następnie czyścimy całą powierzchnię. Piaskowanie jest agresywne. Wykorzystuje media wysokociśnieniowe do usuwania tlenków i pozostałości pleśni. Pozostawia jednolitą matową teksturę. Z drugiej strony, bębnowanie jest łagodniejszym, masowym procesem. Części są umieszczane w beczce z mediami ściernymi i bębnowane, wygładzając krawędzie i powierzchnie w czasie. Świetnie nadaje się do usuwania zadziorów z wielu małych części jednocześnie.

Obróbka precyzyjna

Wiele części odlewanych z mosiądzu wymaga cech, których samo odlewanie nie jest w stanie wytworzyć. Tutaj z pomocą przychodzi obróbka CNC. Tworzymy gwintowane otwory, płaskie powierzchnie i precyzyjne otwory. Ten etap zapewnia, że część spełnia dokładne tolerancje wymiarowe dla montażu.

Obróbka powierzchni i powłoki

Ostatni etap definiuje wygląd i trwałość części. Polerowanie tworzy jasną, odbijającą światło powierzchnię. Lakierowanie dodaje przezroczystą warstwę ochronną, aby zapobiec matowieniu. Dla unikalnego, postarzanego wyglądu, patynowanie4 służy do tworzenia określonych kolorów w wyniku reakcji chemicznej.

| Leczenie | Wynik | Najlepsze dla |

|---|---|---|

| Polerowanie | Jasny, lustrzany | Osprzęt dekoracyjny |

| Lakierowanie | Bezbarwna powłoka ochronna | Zapobieganie matowieniu |

| Patynowanie | Kolorowy, postarzany wygląd | Części artystyczne lub architektoniczne |

Każdy z tych etapów stanowi wartość dodaną. Przekształcają one surowy odlew w komponent gotowy do ostatecznego zastosowania.

Wykańczanie po odlewaniu jest procesem wieloetapowym. Systematycznie przenosi surową mosiężną część od surowej do wyrafinowanej, zapewniając, że spełnia ona wszystkie wymagania funkcjonalne i estetyczne, zanim dotrze do klienta.

Jak skonstruować listę kontrolną kontroli jakości dla odlewów mosiężnych?

Solidna lista kontrolna kontroli jakości to plan sukcesu projektu. Zapobiega ona błędom, zanim się one pojawią. Zawsze dzielę ją na kluczowe etapy.

Dzięki temu nic nie jest pomijane. Od surowców po końcową część, każdy krok ma znaczenie.

Kontrola surowców

To jest twój fundament. Zły materiał oznacza zły produkt końcowy. Sprawdzamy skład i czystość.

Kontrole procesu formowania i odlewania

Forma i parametry procesu mają kluczowe znaczenie dla jakości.

| Punkt kontrolny | Standard |

|---|---|

| Stan pleśni | Wolny od pęknięć, zanieczyszczeń |

| Temperatura topnienia | W zakresie ±10°C od specyfikacji |

| Prędkość nalewania | Spójne i kontrolowane |

Takie ustrukturyzowane podejście jest niezbędne do spójnego odlewania mosiądzu.

Aby naprawdę opanować jakość, musimy szczegółowo opisać każdy punkt kontrolny. Proste sprawdzenie nie wystarczy. Należy zdefiniować, jak wygląda "zaliczenie" i "niezaliczenie". Eliminuje to wszelkie domysły zespołu kontrolnego.

Kontrola po odlewie

Po obsadzeniu roli rozpoczyna się prawdziwa kontrola. To tutaj wyłapujemy subtelne, ale krytyczne wady.

Kontrola wzrokowa

Jest to pierwsza linia obrony. Inspektorzy szukają problemów na poziomie powierzchni. Typowe wady obejmują pęknięcia, chropowatość powierzchni lub niekompletne wypełnienie. Dobre oświetlenie i wyszkolone oczy są tutaj niezbędne. Szukamy również oznak porowatość5.

Weryfikacja wymiarów

Ten krok zapewnia zgodność części ze specyfikacjami projektowymi. Tolerancje są kluczowe w produkcji precyzyjnej.

| Punkt pomiarowy | Narzędzie | Tolerancja (przykład) |

|---|---|---|

| Długość całkowita | Suwmiarka cyfrowa | ±0,15 mm |

| Średnica otworu | Pin Gauge | ±0,05 mm |

| Kluczowa funkcja Kąt | CMM | ±0,5 stopnia |

W PTSMAKE używamy skalibrowanych narzędzi, takich jak współrzędnościowe maszyny pomiarowe (CMM) do złożonych geometrii. Gwarantuje to, że każda dostarczona przez nas część spełnia dokładne wymagania naszych klientów. Ten poziom szczegółowości chroni funkcję produktu końcowego.

Ustrukturyzowana lista kontrolna jest niezbędna. Podział na etapy produkcji - od surowca po końcowe kontrole wymiarów - zapewnia kompleksową kontrolę jakości. Takie systematyczne podejście eliminuje niejasności i gwarantuje spójność każdej części odlewanej z mosiądzu.

Jak geometria części wpływa na wybór metody odlewania?

Wybór właściwej metody odlewania jest krokiem krytycznym. Geometria części jest głównym wyznacznikiem. Decyduje ona o tym, który proces jest wykonalny i opłacalny.

Stworzymy tutaj proste ramy. Pomoże to dopasować cechy części do najlepszego procesu.

Porównamy odlewanie inwestycyjne i odlewanie piaskowe. Zrozumienie, w jaki sposób grubość ścianki, wgłębienia i szczegóły powierzchni wpływają na ten wybór, jest kluczem do udanego projektu.

Ramy wyboru procesów

Geometria części bezpośrednio kieruje użytkownika w stronę określonej metody odlewania. Prosty projekt ma wiele opcji. Złożony znacznie zawęża pole wyboru. Podzielmy się kluczowymi cechami.

Grubość ścianki

Grubość ścianki jest podstawowym czynnikiem. Odlewanie piaskowe jest generalnie lepsze dla części o grubszych, bardziej wytrzymałych ściankach. Proces ten jest mniej wrażliwy na szybkość chłodzenia w ciężkich sekcjach.

Odlewanie inwestycyjne wyróżnia się jednak w przypadku elementów cienkościennych. Możemy uzyskać ścianki o grubości nawet 0,5 mm. Jest to idealne rozwiązanie w przypadku lekkich lub skomplikowanych konstrukcji, w których ważna jest oszczędność materiału.

Wnęki wewnętrzne i podcięcia

Cechy wewnętrzne często decydują o wyborze metody. Odlewanie piaskowe wymaga rdzeni do tworzenia wewnętrznych wnęk, co może ograniczać złożoność. Podcięcia są trudne i zwiększają koszty.

Odlewanie inwestycyjne wykorzystuje wzór woskowy, który po prostu się topi. Pozwala to na tworzenie bardzo złożonych geometrii wewnętrznych i podcięć bez konieczności stosowania kątów pochylenia. Zapewnia to niesamowitą swobodę projektowania. W przypadku części wymagających wysokiej dokładność wymiarowa6, Jest to ogromna zaleta.

Wykończenie powierzchni i szczegóły

Pożądana jakość powierzchni jest ostatnim, kluczowym punktem kontrolnym. Odlewanie piaskowe zapewnia bardziej szorstkie wykończenie powierzchni. Prawie zawsze wymaga dodatkowej obróbki w celu uzyskania gładkości.

Odlewanie inwestycyjne zapewnia znacznie drobniejszą powierzchnię. Często skutkuje to częścią o kształcie zbliżonym do siatki. W przypadku szczegółowych komponentów, takich jak wiele części odlewanych z mosiądzu, zmniejsza to koszty obróbki końcowej.

| Cecha | Odlewanie w piasku | Odlewanie inwestycyjne |

|---|---|---|

| Grubość ścianki | Najlepsze do grubszych ścianek (>3 mm) | Doskonale radzi sobie z cienkimi ściankami (<1,5 mm) |

| Wewnętrzna złożoność | Ograniczone przez konstrukcję rdzenia | Możliwe bardzo złożone kształty |

| Podcięcia | Trudne i kosztowne | Łatwość dostosowania |

| Wykończenie powierzchni | Szorstki, wymaga obróbki | Gładki, zbliżony do siatki kształt |

Zasadniczo czynnikiem decydującym jest złożoność części. Proste, nieporęczne części nadają się do odlewania piaskowego. Skomplikowane, szczegółowe części o cienkich ściankach są idealne do odlewania metodą traconego wosku. Ta struktura pomaga dokonać początkowego, krytycznego wyboru, oszczędzając czas i pieniądze.

Jak stworzyć patynę na gotowym odlewie z mosiądzu?

Oto praktyczny przepis na tworzenie patyny. Wykorzystamy metodę dymienia amoniakiem. Jest to popularna technika dla części odlewanych z mosiądzu.

Metoda ta zapewnia bogaty, postarzany wygląd. Aby uzyskać najlepsze rezultaty, należy uważnie śledzić każdy krok.

Praktyczny przepis: Fuming amoniaku

Krok 1: Przygotowanie powierzchni

Najpierw dokładnie wyczyść mosiężny odlew. Jakikolwiek olej lub brud spowoduje nierówne wykończenie. Odtłuszczanie jest najważniejszym krokiem.

Krok 2: Konfiguracja komory dymowej

Potrzebny będzie hermetyczny pojemnik. Umieść małe naczynie z amoniakiem na dnie. Zawieś mosiężną część nad cieczą. Opary, a nie ciecz, tworzą patynę.

| Pozycja | Cel |

|---|---|

| Szczelny pojemnik | Do wychwytywania oparów amoniaku |

| Amoniak | Środek chemiczny |

| Odlew mosiężny | Obrabiany przedmiot |

| Rękawice i gogle | Wyposażenie bezpieczeństwa |

Opanowanie procesu nakładania patyny

Osiągnięcie profesjonalnej patyny to kwestia kontroli. Proces dymienia jest reakcją chemiczną. Musisz ostrożnie zarządzać zmiennymi. Czas, temperatura i stężenie amoniaku wpływają na ostateczny kolor i teksturę.

W poprzednich projektach w PTSMAKE nauczyliśmy się, że niewielkie zmiany mogą powodować bardzo różne rezultaty. Cieplejsze środowisko często przyspiesza reakcję. Może to skutkować głębszymi odcieniami niebieskiego i zielonego na mosiężnym odlewie.

Reakcja oparów z miedzią w mosiądzu tworzy piękną niebiesko-zieloną warstwę. Jest to spowodowane tworzeniem się amoniakalny kompleks miedzi7 na powierzchni.

Krok 3: Neutralizacja reakcji

Po osiągnięciu pożądanego koloru należy zatrzymać reakcję. Wyjmij część z komory. Zanurz ją w roztworze sody oczyszczonej i wody. Zneutralizuje to kwaśne pozostałości amoniaku.

Krok 4: Uszczelnienie wykończenia

Na koniec należy zabezpieczyć nową patynę. Uszczelnienie zapobiega jej ścieraniu lub dalszym zmianom. Masz kilka opcji na ten ostatni krok.

| Uszczelniacz | Typ wykończenia | Trwałość |

|---|---|---|

| Wosk | Miękki, satynowy połysk | Umiarkowany |

| Lakier | Twardy, błyszczący lub matowy | Wysoki |

Wybór odpowiedniego uszczelniacza zależy od ostatecznego zastosowania części. W przypadku elementów dekoracyjnych często wystarczy wosk. W przypadku części, które będą przenoszone, lakier zapewnia lepszą ochronę.

Osiągnięcie idealnej patyny wymaga starannego przygotowania powierzchni, kontrolowanego środowiska dymienia i właściwej neutralizacji. Uszczelnienie końcowego wykończenia ma kluczowe znaczenie dla zachowania koloru i ochrony odlewu mosiężnego przed dalszymi zmianami. Bezpieczeństwo powinno być zawsze najwyższym priorytetem.

Jak zdiagnozować i rozwiązać powtarzające się problemy z porowatością gazu?

Drobna, stała porowatość to frustrująca wada. Sygnalizuje ona głęboki, systemowy problem, a nie jednorazowy błąd. Zgadywanie nie pomoże tego naprawić.

Systematyczne dochodzenie jest jedyną drogą naprzód. Musimy metodycznie sprawdzać każdy etap.

Podejście to przechodzi od najprostszych do najbardziej złożonych zmiennych. Oszczędza to czas i zasoby. Zaczynamy od surowców. Następnie analizujemy proces topienia. Na koniec analizujemy projekt formy i wlewu. Pozwala to skutecznie wyizolować przyczynę źródłową.

Rozwikłanie tajemnicy drobnej porowatości

W obliczu stałej, drobnej porowatości niezbędny jest ustrukturyzowany plan. W poprzednich projektach w PTSMAKE opracowaliśmy jasną sekwencję diagnostyczną, aby wskazać źródło gazu. Metoda ta eliminuje zmienne jedna po drugiej, aż do znalezienia winowajcy.

Krok 1: Audyt surowców

Zawsze zaczynamy od surowców. Czy we wlewkach, złomie lub dodatkach znajduje się ukryta wilgoć? Nawet niewielka wilgoć może wprowadzić znaczną ilość wodoru do stopu. Używamy specjalistycznego sprzętu do testowania zawartości wilgoci, zanim cokolwiek trafi do pieca. Ta wstępna kontrola jest prostym, ale krytycznym pierwszym krokiem.

Krok 2: Weryfikacja procedury topienia

Następnie analizujemy proces topienia. Prawidłowe topienie i odgazowywanie nie podlegają negocjacjom. W przypadku materiałów takich jak odlewy mosiężne etap ten ma kluczowe znaczenie. Czy procedury są przestrzegane prawidłowo za każdym razem? Zdolność formy do ulatniania się gazu to jej przepuszczalność8. Weryfikujemy, czy sekwencja odgazowywania jest odpowiednia dla danego stopu i wielkości partii.

| Etap procesu | Prawidłowa procedura | Powszechny błąd |

|---|---|---|

| Fluxing | Nakładany równomiernie w odpowiedniej temperaturze | Nieprawidłowa ilość lub czas |

| Odgazowanie | Właściwa głębokość i czas działania lancy | Niewystarczający czas lub przepływ gazu |

| Skimming | Czyste usuwanie żużlu | Ponowne wprowadzanie tlenków do stopu |

Krok 3: Analiza systemu formowania i bramkowania

Jeśli materiały i topienie są czyste, sprawdzamy formę i wlew. Sprawdzamy przepuszczalność formy, aby upewnić się, że gazy mogą się wydostać. Następnie używamy oprogramowania symulacyjnego do analizy systemu wlewowego. Czy tworzy on turbulencje? Wypełnienie turbulentne wprowadza powietrze bezpośrednio do wnęki formy, powodując porowatość.

Rozwiązanie problemu drobnej porowatości wymaga badania krok po kroku. Należy zacząć od surowców, następnie przejrzeć procedurę topienia, a na koniec przeanalizować formę i system wlewowy. Takie ustrukturyzowane podejście skutecznie izoluje i rozwiązuje pierwotną przyczynę wady.

Jak dostosować proces do cienkościennych, złożonych części?

Obsługa delikatnych, cienkościennych części jest prawdziwym sprawdzianem umiejętności producenta. Projekty te są często podatne na defekty, takie jak błędne serie, w których materiał nie wypełnia całej wnęki formy.

Wyzwanie związane z błędnymi przebiegami

Błędy występują, gdy stopiony materiał krzepnie, zanim całkowicie wypełni formę. Jest to częsty problem w przypadku złożonych, cienkościennych konstrukcji. Naszym początkowym celem jest zapobieganie temu zjawisku.

Kluczowe dostosowania procesów

Aby temu przeciwdziałać, dostosowujemy kilka kluczowych parametrów procesu. Każda zmiana ma na celu poprawę przepływu materiału i zapewnienie całkowitego wypełnienia przed rozpoczęciem krzepnięcia. Te adaptacje mają kluczowe znaczenie dla sukcesu.

| Parametr | Standardowy proces | Dostosowany proces |

|---|---|---|

| Metoda | Odlewanie ciśnieniowe | Odlewanie inwestycyjne |

| Temperatura | Standard | Zwiększona |

| Wypełnianie form | Grawitacja/ciśnienie | Wspomaganie próżniowe |

| Konstrukcja bramy | Konwencjonalny | Przeprojektowanie wysokiego przepływu |

W przypadku naprawdę wymagających części standardowe regulacje mogą nie wystarczyć. Z naszego doświadczenia w PTSMAKE wynika, że w przypadku tych delikatnych komponentów często wymagane jest połączenie zaawansowanych technik. To podejście holistyczne.

Zaawansowane rozwiązania odlewnicze

Niedawny projekt odlewania mosiądzu uwypuklił te kwestie. Część miała ścianki o grubości mniejszej niż 1 mm. Nasze rozwiązanie obejmowało przejście z odlewania ciśnieniowego na odlewanie metodą traconego wosku. Metoda ta zapewnia doskonałą szczegółowość i wykończenie powierzchni.

Zwiększyliśmy również temperaturę nalewania. Ta regulacja zmniejsza lepkość materiału, poprawiając jego jakość. płynność9. Lepszy przepływ oznacza, że metal przemieszcza się szybciej i dalej do skomplikowanych wnęk formy.

Przeprojektowanie pod kątem przepływu

Modyfikacja samej formy ma kluczowe znaczenie. Wdrożyliśmy system wspomagania próżniowego. Usuwa on powietrze z wnęki, zmniejszając przeciwciśnienie i pomagając stopionemu metalowi całkowicie wypełnić każdy detal.

Przeprojektowaliśmy również bramy i prowadnice. Dzięki ich powiększeniu i strategicznemu rozmieszczeniu zapewniamy szybsze i bardziej równomierne napełnianie. Jest to krytyczny krok zapobiegający przedwczesnemu schłodzeniu.

| Technika | Podstawowa korzyść | Najlepsze dla |

|---|---|---|

| Odlewanie inwestycyjne | Wysoka precyzja, złożone kształty | Skomplikowana geometria |

| Wyższa temperatura | Ulepszony przepływ materiałów | Sekcje cienkościenne |

| Wspomaganie próżniowe | Eliminuje uwięzione powietrze | Bardzo drobne szczegóły |

| Przeprojektowanie bramy | Szybsze, równomierne wypełnianie formy | Zapobieganie błędnym uruchomieniom |

Skuteczna produkcja cienkościennych, złożonych części wymaga wieloaspektowej strategii. Dostosowanie metody odlewania, temperatury i konstrukcji formy to niezbędne kroki, aby zapobiec wadom, takim jak błędne serie i osiągnąć pożądaną jakość komponentów.

Jak przejść od odlewania pojedynczych sztuk do małych partii?

Skalowanie od pojedynczych odlewów do małych partii wymaga inteligentnego planu. Nie chodzi tylko o to, by produkować więcej; chodzi o to, by robić to wydajnie i konsekwentnie.

Nowy sposób myślenia

Musisz przestawić się z jednorazowego sposobu myślenia na przepływ pracy produkcyjnej. Wiąże się to z tworzeniem systemów dla każdego kroku.

Podstawowe strategie skalowania

| Obszar | Cel |

|---|---|

| Formowanie | Większa szybkość i powtarzalność |

| Topienie | Maksymalizacja czasu pracy pieca |

| Wykończenie | Zapewnienie jednolitej jakości |

To ustrukturyzowane podejście przekształca rzemiosło w niezawodny proces, niezbędny w przypadku materiałów takich jak odlewanie mosiądzu.

Przejście na produkcję seryjną to duży krok. Wymaga to od początku budowania wydajności i spójności procesu. Sukces zależy od standaryzacji.

Utwórz wzór płytki meczowej

Korzystanie z płytki dopasowującej jest dużym ulepszeniem. Łączy ona górny (cope) i dolny (drag) wzór na jednej płytce. Metoda ta znacznie przyspiesza formowanie. Gwarantuje również idealne wyrównanie dla każdej formy, zmniejszając liczbę wad.

Optymalizacja pracy pieca

W przypadku wielokrotnego topienia wydajność pieca ma kluczowe znaczenie. Wstępne podgrzanie wsadu metalowego może skrócić czas topienia. Pomaga również utrzymać stabilną temperaturę.

Należy dokładnie zaplanować nalewanie. Upewnij się, że tygiel10 mieści wystarczającą ilość stopionego metalu dla kilku form. Ten prosty krok pozwala uniknąć opóźnień i spadków temperatury między każdym zalaniem, oszczędzając zarówno czas, jak i energię.

Standaryzacja procesu wykańczania

Niespójne wykończenie może zrujnować dobrą partię. Stwórz standardową procedurę operacyjną dla każdego etapu wykańczania. Gwarantuje to, że każdy element spełnia ten sam standard jakości.

| Zadanie końcowe | Kluczowy cel | Kontrola jakości |

|---|---|---|

| Usuwanie bramy | Czyste usuwanie | Sprawdzić, czy powierzchnia jest gładka i równa |

| Usuwanie zadziorów | Usuń ostre krawędzie | Stałe wyczucie i wykończenie krawędzi |

| Polerowanie powierzchni | Osiągnięcie pożądanego wyglądu | Porównanie z częścią główną |

W PTSMAKE wbudowujemy te powtarzalne systemy w nasz przepływ pracy. Gwarantuje to, że ostatnia część jest równie doskonała jak pierwsza.

Pomyślne przejście na odlewanie małoseryjne zależy od strategicznego podejścia. Obejmuje ono wykorzystanie płyt dopasowujących do szybszego formowania, optymalizację wykorzystania pieca pod kątem wydajności oraz standaryzację procesu wykańczania w celu zagwarantowania spójności każdej części.

Jak wycenić odlew z mosiądzu dla klienta?

Dokładna wycena odlewu mosiężnego to nie zgadywanie. To systematyczny proces. Przejrzysty i szczegółowy model gwarantuje, że klienci dokładnie rozumieją, za co płacą.

Takie podejście buduje zaufanie od samego początku. Rozkłada każdy element pracy na czynniki pierwsze.

Podstawowe czynniki kosztowe

Nasze wyceny tworzymy od podstaw. Wiąże się to ze śledzeniem kilku kluczowych centrów kosztowych, które bezpośrednio wpływają na ostateczną cenę każdej usługi. odlew mosiężny projekt.

Główne składniki cennika

Przejrzysty podział zapobiega niespodziankom. Oto podstawowe filary naszego modelu cenowego.

| Kategoria | Opis |

|---|---|

| Materiały bezpośrednie | Koszt mosiądzu i materiałów eksploatacyjnych. |

| Zużycie energii | Paliwo potrzebne do zasilania pieca. |

| Inwestycje w pracę | Godziny dla wszystkich zadań praktycznych. |

| Marża i koszty ogólne | Pokrywa koszty działalności i zysk. |

Tworzenie kompleksowego modelu cenowego

Naprawdę dokładna wycena wykracza poza podstawy. W PTSMAKE dopracowaliśmy model, który uwzględnia każdą zmienną. Zapewnia to naszym klientom uczciwość i przewidywalność.

Bezpośrednie koszty materiałów i energii

Cena wlewka mosiężnego jest największą zmienną. Waha się ona w zależności od rynku. Uwzględniamy również materiały eksploatacyjne, takie jak piasek formierski, topnik i zużycie tygla. Energia dla pieca to kolejny bezpośredni koszt.

Wartość pracy

Praca nie jest pojedynczą pozycją. Dzielimy ją na konkretne etapy. Obejmuje to formowanie, topienie, wylewanie i wykańczanie. Wykończenie i obróbka końcowa często wymagają najbardziej wykwalifikowanej siły roboczej i czasu.

Zarządzanie ryzykiem i jakością

Żaden proces produkcyjny nie jest doskonały. Uwzględniamy niewielki procent, aby uwzględnić potencjalne odrzuty. Ten krok zapobiegawczy zapewnia, że możemy dostarczyć wymaganą ilość bez opóźnień lub przekroczenia kosztów. To właśnie tutaj nauka o topieniu, kluczowa część pirometalurgia11, staje się krytyczny dla minimalizacji odpadów.

Ostateczna struktura cen

Oto jak te elementy łączą się w ustrukturyzowanej wycenie. Model ten zapewnia jasny obraz całkowitego kosztu.

| Składnik kosztów | Szczegóły | Wpływ na cenę |

|---|---|---|

| Sztabka mosiądzu | Na podstawie aktualnej ceny rynkowej plus koszty wysyłki. | Wysoki / zmienny |

| Materiały eksploatacyjne | Piasek, topnik, żywotność tygla. | Umiarkowany |

| Godziny pracy | Formowanie, topienie, wylewanie, wykańczanie, kontrola jakości. | Wysoki / oparty na złożoności |

| Dodatek za odrzucenie | Niewielki procent w oparciu o złożoność części. | Niski-umiarkowany |

| Marża zysku | Pokrywa koszty ogólne i zapewnia zrównoważony biznes. | Korekta końcowa |

Solidny model cenowy dla odlewów mosiężnych wyszczególnia wszystkie koszty. Obejmuje materiały, robociznę, a nawet potencjalne odrzuty. Ta przejrzystość ma fundamentalne znaczenie dla budowania trwałego partnerstwa z klientem.

Jak wybrać stop mosiądzu do zastosowań morskich?

Wybór odpowiedniego materiału ma kluczowe znaczenie dla części morskich. Słona woda jest niezwykle korozyjna. Niewłaściwy wybór prowadzi do szybkiej awarii. Standardowy żółty mosiądz, powszechny w wielu zastosowaniach, jest często złym wyborem.

Po prostu nie jest w stanie wytrzymać trudnego środowiska morskiego. Musimy przyjrzeć się specjalistycznym stopom. Mosiądz morski lub brąz aluminiowy to znacznie lepsze opcje. Ich unikalne właściwości zapewniają trwałość i długotrwałą wydajność każdego elementu narażonego na działanie wody morskiej.

Dlaczego standardowy mosiądz zawodzi w słonej wodzie

Umieśćmy to w kontekście świata rzeczywistego. Wyobraźmy sobie, że projektujemy zawór do układu chłodzenia statku. Część ta będzie stale narażona na działanie słonej wody. Użycie standardowego żółtego mosiądzu (np. C260) byłoby błędem.

Dlaczego? Wysoka zawartość cynku w żółtym mosiądzu sprawia, że jest on podatny na proces zwany [odcynkowaniem] ().12. Zasadniczo cynk wypłukuje się ze stopu. Pozostawia to słabą, porowatą strukturę miedzi, która ulegnie uszkodzeniu.

Porównanie stopów mosiądzu klasy morskiej

Do zastosowań morskich potrzebne są stopy odporne na ten specyficzny rodzaj korozji. Mosiądz morski i brąz aluminiowy to doskonały wybór. Mosiądz morski zawiera niewielką ilość cyny, która hamuje odcynkowanie. Brąz aluminiowy zapewnia jeszcze większą wytrzymałość i odporność na korozję.

Proces selekcji w PTSMAKE często obejmuje analizę tych kompromisów. Niezależnie od tego, czy zaczynamy od kęsa, czy kształtu zbliżonego do siatki z procesu odlewania mosiądzu, wybór stopu jest najważniejszy.

Oto proste porównanie oparte na wynikach naszych testów:

| Typ stopu | Kluczowy element stopowy | Odporność na korozję w słonej wodzie | Siła |

|---|---|---|---|

| Żółty mosiądz (C260) | ~30% Cynk | Słaby | Umiarkowany |

| Naval Brass (C464) | ~39% Cynk, 1% Cyna | Dobry | Dobry |

| Brąz aluminiowy (C954) | ~11% Aluminium | Doskonały | Wysoki |

Ta tabela wyraźnie pokazuje, dlaczego żółty mosiądz jest nieodpowiedni. Wybór między mosiądzem Naval a brązem aluminiowym zależy od konkretnych wymagań dotyczących wytrzymałości i trwałości danego projektu.

Krytyczna rola pierwiastków stopowych

Małe dodatki innych elementów robią różnicę. Cyna w mosiądzu marynarki wojennej zmienia zasady gry. Znacznie spowalnia proces korozji, który nęka standardowy mosiądz. Oferuje dobrą równowagę między wydajnością a kosztami.

Brąz aluminiowy idzie o krok dalej. Aluminium tworzy twardą, pasywną warstwę tlenku na powierzchni. Warstwa ta chroni metal przed jonami chlorkowymi zawartymi w wodzie morskiej. Jest to idealny wybór dla krytycznych komponentów poddawanych wysokim obciążeniom.

Czynniki wykraczające poza korozję

Chociaż odporność na korozję jest najwyższym priorytetem, inne czynniki również mają znaczenie. Należy również wziąć pod uwagę wytrzymałość mechaniczną i skrawalność.

Oto krótkie zestawienie czynników:

- Obciążenie mechaniczne: Czy część będzie poddawana dużym naprężeniom? Jeśli tak, brąz aluminiowy jest lepszy.

- Proces produkcji: Mosiądz marynarki wojennej jest generalnie łatwiejszy w obróbce niż brąz aluminiowy.

- Budżet projektu: Mosiądz marynarki wojennej jest często bardziej opłacalny niż brąz aluminiowy.

Z naszego doświadczenia wynika, że pomagamy klientom rozważyć te czynniki. Zapewniamy, że ostateczny wybór materiału spełnia wszystkie wymagania inżynieryjne i budżetowe dla danego zastosowania morskiego.

W przypadku kontaktu ze słoną wodą należy unikać standardowego żółtego mosiądzu. Mosiądz marynarki wojennej i brąz aluminiowy zapewniają niezbędną odporność na korozję i wytrzymałość. Ostateczny wybór zależy od konkretnych potrzeb mechanicznych i budżetowych danego komponentu, a my często pomagamy klientom PTSMAKE w podjęciu tej decyzji.

Uzyskaj wycenę odlewów mosiężnych od ekspertów PTSMAKE już dziś!

Gotowy, aby ożywić swój projekt precyzyjnego odlewania mosiądzu? Skontaktuj się z PTSMAKE, aby uzyskać szybką, spersonalizowaną wycenę. Nasz zespół dostarcza niezawodne, wysokiej jakości odlewy - od prototypu po produkcję - aby spełnić Twoje dokładne wymagania. Zrób kolejny krok i wyślij zapytanie ofertowe już teraz!

Poznaj chemię stojącą za wadami odlewniczymi i dowiedz się, jak zapobiegać im w swoich projektach. ↩

Dowiedz się, jak porowatość może wpływać na integralność i wydajność części. ↩

Dowiedz się więcej o tym powszechnym procesie korozji i o tym, jak dobór stopu może zapobiec uszkodzeniu komponentu. ↩

Zapoznaj się z procesami chemicznymi wykorzystywanymi do tworzenia różnorodnych artystycznych wykończeń powierzchni mosiężnych. ↩

Dowiedz się, jak ta powszechna wada odlewnicza może wpływać na wytrzymałość i wydajność części. ↩

Dowiedz się, jak ten termin wpływa na działanie i montaż części. ↩

Poznaj reakcję chemiczną, która nadaje mosiądzowi piękną niebiesko-zieloną patynę. ↩

Dowiedz się, jak mierzy się przepuszczalność formy i dlaczego ma ona kluczowe znaczenie dla zapobiegania wadom związanym z gazem. ↩

Dowiedz się, w jaki sposób płynność stopu bezpośrednio wpływa na jakość i powodzenie produkcji cienkościennych części. ↩

Poznaj rodzaje tygli i dowiedz się, jak wpływają one na jakość metalu i wydajność pieca w procesie odlewania. ↩

Dowiedz się, na czym polega oczyszczanie metali w wysokiej temperaturze w celu uzyskania najwyższej jakości odlewów. ↩

Kliknij, aby zrozumieć, jak działa ten proces korozji i dlaczego należy go unikać w zastosowaniach morskich. ↩