Problemy z precyzją przekładni kosztują czas i pieniądze. Gdy koła zębate nie spełniają specyfikacji, cały system cierpi z powodu wibracji, hałasu i przedwczesnego zużycia.

Precyzyjne przekładnie wymagają błędu przekładni poniżej 5 sekund łuku, odchylenia skoku w zakresie ±2 mikronów i bicia poniżej 10 mikronów. Parametry te mają bezpośredni wpływ na wydajność systemu, wykraczając poza podstawowe tolerancje wymiarowe.

Pracowałem z inżynierami, którzy zmagali się z wyborem przekładni, zarządzaniem temperaturą i projektowaniem bezluzowym. Niniejszy przewodnik obejmuje niezbędne podstawy techniczne, od doboru materiałów i analizy awarii po zaawansowane metody produkcji i rzeczywiste zastosowania w robotyce i systemach lotniczych.

Co zasadniczo definiuje "precyzyjną" przekładnię?

Kiedy mówimy o "precyzyjnych" przekładniach, wielu myśli tylko o wąskich tolerancjach. Ale to tylko niewielka część historii. Prawdziwa precyzja sięga znacznie głębiej.

Chodzi o to, jak przekładnia zachowuje się w ruchu. Czynniki takie jak błąd przekładni, odchylenie skoku i bicie są prawdziwymi wyróżnikami. Elementy te definiują płynność i niezawodność przekładni.

| Cecha | Standardowy bieg | Precision Gear |

|---|---|---|

| Koncentracja | Dokładność wymiarowa | Dynamiczna wydajność |

| Kluczowe wskaźniki | Tolerancje | Błąd transmisji, bicie |

| Wynik | Dopasowanie funkcjonalne | Płynna i cicha praca |

Ich zrozumienie jest kluczem do wysokiej wydajności systemów.

Przeanalizujmy te krytyczne czynniki. To one oddzielają dobry sprzęt od świetnego. Te szczegóły są kluczowe dla wymagających aplikacji.

Prawdziwe znaczenie precyzji przekładni

Więcej niż proste dopasowanie

Przekładnia może spełniać wszystkie swoje specyfikacje wymiarowe na papierze. Jednak nadal może powodować hałas i wibracje w systemie. W tym miejscu kluczowe stają się dynamiczne wskaźniki wydajności. Mierzą one, jak przekładnia faktycznie zachowuje się pod obciążeniem i w ruchu.

Zrozumienie kluczowych odchyleń

Skupiamy się na kilku kluczowych wskaźnikach. Błąd transmisji1 ma kluczowe znaczenie. Mierzy odchylenie od idealnie równomiernego ruchu obrotowego. Nawet niewielkie błędy mogą powodować znaczne wibracje i hałas, zwłaszcza przy dużych prędkościach.

Odchylenie skoku i bicie są również istotne. Wpływają one na płynność włączania i wyłączania zębów. Słaba kontrola w tym zakresie prowadzi do nierównomiernego rozkładu obciążenia na zęby. Może to spowodować przedwczesne zużycie i awarię.

W poprzednich projektach w PTSMAKE widzieliśmy, że systemy zawodzą nie z powodu złego projektu, ale z powodu przeoczenia tych wskaźników sprzętu. Poniższa tabela pokazuje ich wpływ.

| Odchylenie | Główny wpływ | Efekt wtórny |

|---|---|---|

| Błąd transmisji | Hałas i wibracje | Zmniejszona wydajność systemu |

| Odchylenie skoku | Nierównomierne obciążenie | Przyspieszone zużycie zębów |

| Bicie | Niezrównoważony obrót | Naprężenie łożyska i wału |

To nie są tylko liczby; mają one bezpośredni wpływ na żywotność i niezawodność całego zespołu.

Krótko mówiąc, zdefiniowanie precyzyjnych przekładni wymaga wyjścia poza pomiary statyczne. Prawdziwa precyzja jest mierzona na podstawie wydajności dynamicznej, gdzie czynniki takie jak błąd transmisji i odchylenie skoku określają niezawodność systemu, poziom hałasu i ogólną żywotność.

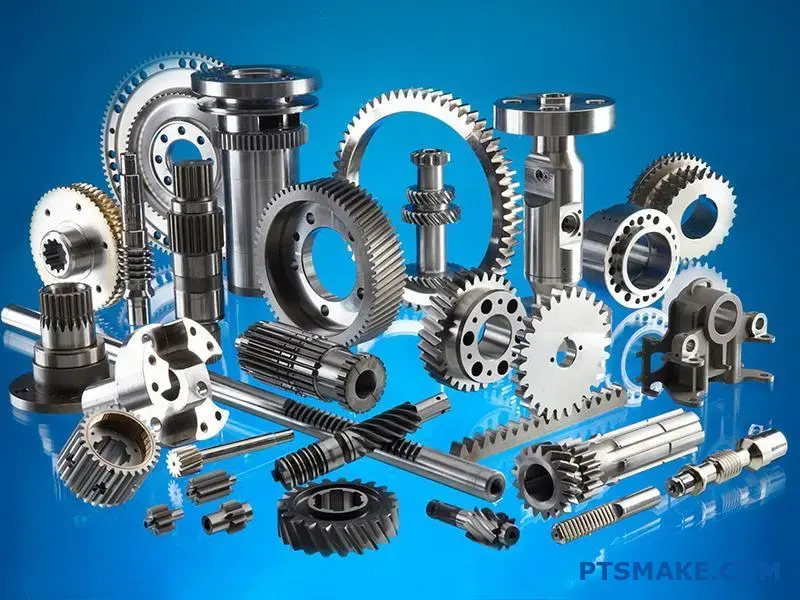

Jakie są podstawowe właściwości materiałów stosowanych w przekładniach precyzyjnych?

Przy wyborze materiału na precyzyjne koła zębate, trzy właściwości nie podlegają negocjacjom. Twardość, wytrzymałość i stabilność wymiarowa tworzą podstawowy trójkąt wydajności.

Twardość bezpośrednio przeciwdziała zużyciu. Wytrzymałość pochłania obciążenia udarowe, zapobiegając katastrofalnym awariom. Stabilność wymiarowa zapewnia zachowanie kształtu koła zębatego.

Zapewnia to dokładność w warunkach wysokiej temperatury i stresu. Zaniedbanie któregokolwiek z nich może zagrozić całemu systemowi.

Kluczowe właściwości w skrócie

| Własność | Podstawowa funkcja |

|---|---|

| Twardość | Odporność na zużycie powierzchniowe i ścieranie |

| Wytrzymałość | Absorbuje uderzenia i obciążenia udarowe |

| Stabilność wymiarowa | Utrzymuje dokładność pod wpływem stresu |

Twardość zapewniająca odporność na zużycie

Twardość ma kluczowe znaczenie dla żywotności przekładni. Jest to zdolność materiału do opierania się wgnieceniom powierzchniowym i ścieraniu. Twardsze zęby przekładni zużywają się znacznie wolniej, dłużej zachowując swój precyzyjny profil.

Jest to szczególnie ważne w zastosowaniach o wysokim cyklu pracy. Z tego powodu często określamy materiały o wysokiej twardości Rockwella (HRC). Jednak ekstremalna twardość może prowadzić do kruchości, tworząc delikatną równowagę.

Wytrzymałość na obciążenia udarowe

Wytrzymałość to zdolność materiału do pochłaniania energii i odkształcania się bez pękania. Ma to kluczowe znaczenie w przypadku przekładni, które doświadczają nagłych startów, zatrzymań lub obciążeń udarowych.

Twardy materiał zapobiega wyszczerbianiu lub łamaniu się zębów pod wpływem uderzenia. Z naszego doświadczenia w PTSMAKE wynika, że brak wytrzymałości jest częstą przyczyną przedwczesnych awarii przekładni, zwłaszcza w wymagających maszynach. Badanie Tribologia2 pomaga nam zrozumieć te tryby awarii.

Stabilność wymiarowa zapewniająca dokładność

Precyzyjne koła zębate muszą zachowywać swoje dokładne wymiary. Pracują one pod zmiennym obciążeniem i w różnych temperaturach. Stabilność wymiarowa zapewnia, że materiał nie rozszerza się, nie kurczy ani nie wypacza nadmiernie.

Preferowane są materiały o niskim współczynniku rozszerzalności cieplnej (CTE). Gwarantuje to spójne zazębienie i luz, co jest niezbędne dla dokładności każdego precyzyjnego systemu przekładni.

| Rodzaj materiału | Twardość | Wytrzymałość | Stabilność |

|---|---|---|---|

| Stal hartowana | Wysoki | Średni | Wysoki |

| Stal nierdzewna | Średni | Wysoki | Wysoki |

| Inżynieria tworzyw sztucznych | Niski | Wysoki | Średni |

| Brąz | Niski | Średni | Wysoki |

Idealny materiał równoważy twardość zapewniającą odporność na zużycie, wytrzymałość na uderzenia i stabilność wymiarową zapewniającą precyzję. Pomijanie jednej właściwości na rzecz innej często prowadzi do pogorszenia wydajności i skrócenia żywotności przekładni.

Jakie są podstawowe tryby awarii przekładni precyzyjnych?

Zrozumienie, w jaki sposób precyzyjne przekładnie ulegają awarii, jest kluczowe. Obserwujemy głównie trzy typowe tryby. Są to zmęczenie przy zginaniu zębów, zmęczenie powierzchniowe i zużycie. Każdy z nich daje nam wskazówki dotyczące warunków pracy.

Zmęczenie przy zginaniu zębów

Dzieje się tak, gdy ząb koła zębatego wyłamuje się u podstawy. Powtarzające się obciążenie powoduje powstawanie i powiększanie się pęknięcia. Jest to krytyczna awaria, która może natychmiast zatrzymać maszynę.

Zmęczenie stykowe powierzchni (wżery)

Wżery tworzą małe kratery na powierzchni zęba. Jest to spowodowane wysokimi naprężeniami kontaktowymi podczas zazębiania. Zaczyna się od małych pęknięć pod powierzchnią, które rosną i pękają.

Nosić

Zużycie to powolna utrata materiału z powierzchni koła zębatego. Może mieć charakter adhezyjny (ścieranie) lub ścierny (zarysowanie). Oba te zjawiska z czasem pogarszają dokładność przekładni.

| Tryb awarii | Główna przyczyna |

|---|---|

| Zmęczenie przy zginaniu | Nadmierne cykliczne naprężenia zginające |

| Wżery | Wysokie naprężenia powierzchniowe |

| Nosić | Awaria lub zanieczyszczenie smarowania |

Przyjrzyjmy się bliżej, w jaki sposób dochodzi do tych awarii. Rozpoznanie konkretnego mechanizmu pomaga nam w PTSMAKE zapobiegać im w przyszłych projektach. Każdy tryb awarii pozostawia wyraźny wizualny ślad na sprzęcie.

Zrozumienie mechanizmów

Zmęczenie przy zginaniu zębów

Mechanizm jest prosty. Za każdym razem, gdy zęby zazębiają się, obciążenie wygina ząb. To powtarzające się zginanie inicjuje małe pęknięcie u nasady, gdzie naprężenie jest największe. Pęknięcie rośnie z każdym cyklem, aż do złamania zęba. Ostateczna powierzchnia pęknięcia często wykazuje "ślady plaży" spowodowane powolnym wzrostem pęknięcia.

Zmęczenie stykowe powierzchni (wżery)

W tym przypadku uszkodzenie występuje na powierzchni zęba. Ogromny nacisk w punkcie styku powoduje duże naprężenia podpowierzchniowe. Po wielu cyklach naprężenia te prowadzą do powstawania pęknięć podpowierzchniowych. Pęknięcia te rosną w kierunku powierzchni, ostatecznie powodując oderwanie się kawałka materiału, pozostawiając wgłębienie. Wysokie naprężenia w punkcie styku, często analizowane przy użyciu zasad Naprężenie kontaktowe Hertza3jest główną przyczyną.

Zużycie adhezyjne i ścierne

Zużycie kleju lub ścieranie ma miejsce, gdy warstwa smaru pęka. Umożliwia to bezpośredni kontakt metalu z metalem, powodując mikroskopijne spoiny, które są natychmiast rozrywane. Powoduje to rozmazanie materiału na powierzchni. Zużycie ścierne jest prostsze; twarde cząsteczki zanieczyszczeń w smarze działają jak papier ścierny, ścierając powierzchnię przekładni.

| Typ awarii | Wskaźnik wizualny |

|---|---|

| Zmęczenie przy zginaniu | Pęknięcie korzenia zęba prowadzące do całkowitego złamania. |

| Wżery | Małe kratery lub wgłębienia na powierzchni styku zębów. |

| Zużycie kleju | Zarysowana, rozmazana lub zgorzkniała powierzchnia. |

| Zużycie ścierne | Zarysowania lub drobne rowki wzdłuż kierunku przesuwania. |

Podsumowując, zmęczenie przy zginaniu powoduje pękanie korzenia zęba, zmęczenie powierzchniowe tworzy wgłębienia, a zużycie usuwa materiał poprzez ścieranie lub ścieranie. Identyfikacja tych wizualnych wskazówek ma kluczowe znaczenie dla dokładnej analizy uszkodzeń i zapobiegania przyszłym problemom.

Jakie są struktury popularnych przekładni bezluzowych?

Zrozumienie mechanizmów bezluzowych jest kluczem do osiągnięcia prawdziwej precyzji. Nie są to pojedyncze koła zębate, ale sprytne systemy zaprojektowane w celu wyeliminowania luzów. Każde podejście ma unikalny sposób utrzymywania stałego kontaktu zębów.

Przekładnie dzielone ze sprężynami

Jest to powszechne rozwiązanie mechaniczne. Jedno koło zębate jest podzielone na dwie cienkie sekcje. Sprężyny rozsuwają te sekcje obrotowo. Powoduje to dociśnięcie zębów każdej sekcji do przeciwległych stron zębów współpracującego koła zębatego, usuwając wszelkie szczeliny.

Systemy z podwójną ścieżką i wstępnie załadowane

Inne metody wykorzystują napięcie wstępne w celu wyeliminowania luzów. Tworzą one wewnętrzną siłę utrzymującą zazębienie zębów przekładni.

| Typ mechanizmu | Podstawowa zasada |

|---|---|

| Dwuścieżkowa skrzynia biegów | Dwa równoległe zespoły kół zębatych są wstępnie obciążone względem siebie. |

| Wstępne ładowanie elektryczne | Silnik przykłada stały moment obrotowy w celu usunięcia luzu. |

Konstrukcje te mają kluczowe znaczenie dla aplikacji o wysokiej wydajności.

Wybór mechanizmu ma ogromny wpływ na wydajność. W PTSMAKE prowadzimy klientów przez te opcje, aby dopasować je do ich konkretnych potrzeb w zakresie dokładności i nośności.

Bliższe spojrzenie na przekładnie dzielone

Piękno przekładni dzielonej polega na jej prostocie. Sprężyna stale dostosowuje się do zużycia przez cały okres eksploatacji przekładni. To sprawia, że jest to niezawodny wybór do wielu zastosowań. Siła sprężyny może jednak zwiększać tarcie. Może to nieznacznie zmniejszyć wydajność.

Zrozumienie przekładni dwudrogowych

Systemy dwutorowe oferują wyższy moment obrotowy. Dzieląc obciążenie między dwa układy przekładni, mogą one obsługiwać bardziej wymagające zadania. Napięcie wstępne jest zazwyczaj ustawiane podczas montażu. Dzięki temu są one sztywne i bardzo precyzyjne. Sztywność ta minimalizuje mechaniczne histereza4.

Rola wstępnego ładowania elektrycznego

Systemy z elektrycznym napięciem wstępnym są dynamiczne. Wykorzystują one dodatkowy silnik do stosowania kontrolowanego przeciwnego momentu obrotowego. Aktywnie usuwa to luz w czasie rzeczywistym. Metoda ta zapewnia niesamowitą precyzję. Jest idealna dla robotyki i maszyn CNC, gdzie kierunek zmienia się szybko.

Wybór odpowiedniej struktury dla przekładni precyzyjnych ma kluczowe znaczenie. W oparciu o nasze testy, najlepszy wybór zależy od konkretnych potrzeb aplikacji.

| Cecha | Split Gear | Podwójna ścieżka | Elektryczne obciążenie wstępne |

|---|---|---|---|

| Złożoność | Niski | Średni | Wysoki |

| Koszt | Niski | Średni | Wysoki |

| Najlepsze dla | Instrumenty | Ciężkie ładunki | Systemy dynamiczne |

Każdy mechanizm bezluzowy, od sprężynowych kół zębatych dzielonych po dynamiczne elektryczne naprężenie wstępne, oferuje unikalne rozwiązanie. Właściwy wybór zależy od wyważenia złożoności, kosztów oraz specyficznych wymagań dotyczących precyzji i momentu obrotowego aplikacji.

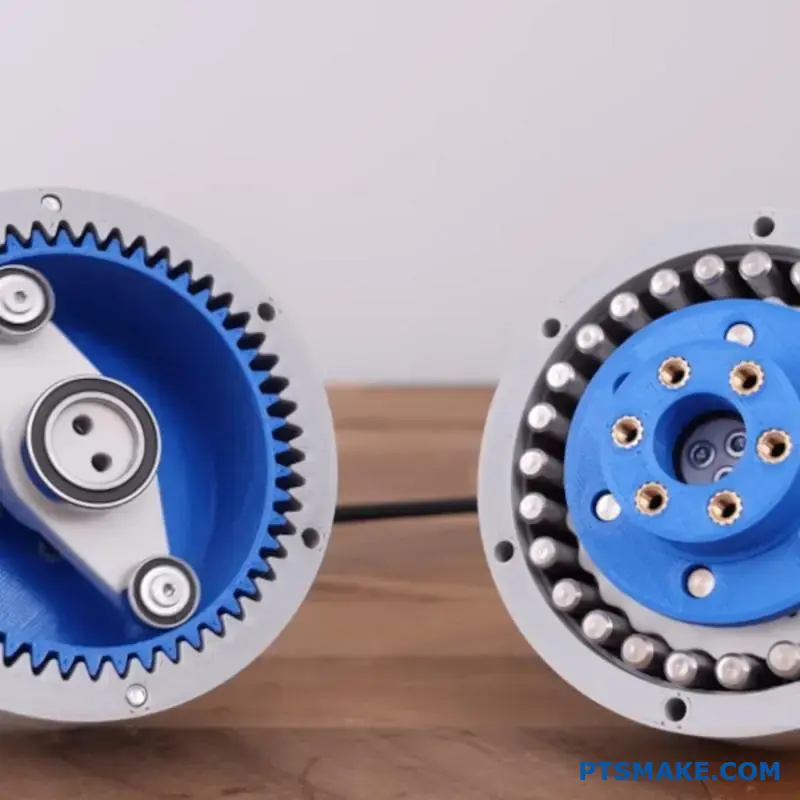

W jaki sposób napędy harmoniczne i cykloidalne osiągają wysoką precyzję?

Napędy harmoniczne i cykloidalne to mistrzowie precyzji. Oba oferują wysokie przełożenia i niemal zerowy luz. Osiągają to jednak dzięki bardzo różnym zasadom mechanicznym.

Napędy harmoniczne wykorzystują elegancką koncepcję odkształceń sprężystych. Opierają się one na elastycznym wielowypuście łączącym się ze sztywnym okrągłym wielowypustem.

Z kolei napędy cykloidalne mają bardziej wytrzymałą konstrukcję. Są one zbudowane w oparciu o mimośrodowy ruch toczny z tarczami i sworzniami. Zrozumienie tych podstawowych różnic jest kluczem do wyboru odpowiedniego rozwiązania dla danego zastosowania.

Kluczowe porównanie strukturalne

| Cecha | Napęd harmoniczny | Napęd cykloidalny |

|---|---|---|

| Podstawowa zasada | Odkształcenie sprężyste | Mimośrodowy ruch toczny |

| Kluczowe komponenty | Flexspline, generator fal | Dysk cykloidalny, rolki, sworznie |

| Moment obrotowy | Umiarkowany | Bardzo wysoka |

| Obciążenie udarowe | Niższa odporność | Doskonała odporność |

Projekty te definiują ich idealne zastosowania.

Kiedy dyskutujemy o precyzyjnym sterowaniu ruchem, te dwa typy napędów są często głównymi pretendentami. W projektach realizowanych przez PTSMAKE obrabialiśmy krytyczne komponenty dla obu typów napędów, a poziom wymaganej dokładności jest zdumiewający. Wybór między nimi nie polega na tym, który jest lepszy, ale który jest bardziej odpowiedni.

Wyjaśnienie zasady działania

Mechanika napędów harmonicznych

Napęd harmoniczny składa się z trzech głównych części. Generator fal, który jest łożyskiem eliptycznym, jest umieszczony wewnątrz elastycznego kielicha zwanego flexspline.

Flexspline ma zewnętrzne zęby. Jest on następnie umieszczany wewnątrz sztywnego pierścienia zewnętrznego zwanego splajnem okrągłym.

Gdy generator fal obraca się, odkształca flexspline w elipsę. Powoduje to, że jego zęby zazębiają się z zębami okrągłego wielowypustu w dwóch przeciwległych punktach. To ciągłe sprzężenie zapewnia płynny ruch o wysokim przełożeniu.

Mechanika napędu cykloidalnego

Napęd cykloidalny działa w oparciu o wał wejściowy połączony z łożyskiem mimośrodowym. Łożysko to napędza tarczę cykloidalną.

Tarcza ma unikalny zakrzywiony profil, który łączy się ze stacjonarnymi zewnętrznymi sworzniami lub rolkami. Konstrukcja ta opiera się na hipotrochoid5 krzywej, zapewniając stały kontakt wielu zębów. Ten ciągły kontakt eliminuje luz i pozwala na wysoką odporność na obciążenia udarowe, dzięki czemu te precyzyjne koła zębate są niezwykle wytrzymałe.

Przydatność aplikacji

| Typ aplikacji | Najlepsze dopasowanie | Powód |

|---|---|---|

| Robotyka (mała/średnia) | Harmoniczny | Kompaktowy, lekki, o niskiej bezwładności |

| Automatyka przemysłowa | Oba | Zależy od obciążenia i wymagań dotyczących prędkości |

| Maszyny ciężkie | Cykloidalny | Wysoki moment obrotowy i odporność na wstrząsy |

| Siłowniki lotnicze | Harmoniczny | Wysoka precyzja w małej obudowie |

Napędy harmoniczne doskonale sprawdzają się w zastosowaniach wymagających kompaktowej, lekkiej precyzji, takich jak robotyka. Napędy cykloidalne to potężne urządzenia, idealne do ciężkich maszyn przemysłowych, w których najważniejszy jest moment obrotowy i trwałość. Ostateczny wybór zależy od zrównoważenia obciążenia, rozmiaru i wymagań dotyczących wydajności dynamicznej.

Jakie są metody kontroli precyzyjnych kół zębatych?

Podczas kontroli precyzyjnych kół zębatych stosujemy przede wszystkim dwa podejścia. Są to kontrola analityczna i kontrola funkcjonalna. Każda z tych metod służy odrębnemu i istotnemu celowi w kontroli jakości.

Analityczny vs. Funkcjonalny

Kontrola analityczna jest jak szczegółowa diagnostyka. Skrupulatnie mierzy poszczególne parametry geometryczne koła zębatego.

Z drugiej strony, kontrola funkcjonalna jest testem wydajności. Sprawdza, jak przekładnia zazębia się i działa jako całość.

| Typ inspekcji | Główny cel | Typowy pomiar |

|---|---|---|

| Analityczny | Diagnozowanie określonych błędów | Profil, Lead, Pitch |

| Funkcjonalny | Ocena ogólnej wydajności | Błąd złożony |

Zrozumienie tej różnicy jest kluczem do skutecznej kontroli jakości sprzętu.

Bliższe spojrzenie na inspekcję analityczną

Kontrola analityczna wykorzystuje wysoce precyzyjny sprzęt. Współrzędnościowe maszyny pomiarowe (CMM) są powszechnym wyborem do tego zadania. Potrafią one wyizolować i zmierzyć poszczególne elementy zęba koła zębatego z niewiarygodną dokładnością.

Metoda ta zapewnia szczegółowe dane dotyczące:

- Profil zęba: Kształt zęba od korzenia do wierzchołka.

- Lead: Wyrównanie zęba w poprzek powierzchni koła zębatego.

- Boisko: Odległość między sąsiednimi zębami.

W PTSMAKE wykorzystujemy te dane, aby wskazać wszelkie odchylenia od projektu. Pozwala nam to udoskonalić nasz proces obróbki CNC i zapewnić, że każde koło zębate spełnia dokładne specyfikacje. Jest to niezbędne do rozwiązywania problemów i kontroli procesu.

Rola kontroli funkcjonalnej

Kontrola funkcjonalna symuluje rzeczywiste działanie. Najpopularniejsza metoda wykorzystuje podwójną rolkę kontrolną. Narzędzie to zazębia testowane koło zębate z precyzyjnym kołem zębatym wzorcowym.

Gdy koła zębate toczą się razem, urządzenie mierzy zmiany ich odległości od środka. Ten całościowy pomiar daje pojedynczą wartość reprezentującą błąd złożony6. Przechwytuje skumulowany efekt wszystkich pojedynczych błędów zębów. Jest to doskonały sposób na szybką weryfikację ogólnej gładkości i jakości działania przekładni.

| Metoda | Najlepszy przypadek użycia | Kluczowe wnioski |

|---|---|---|

| Analityczny | Analiza przyczyn źródłowych | Specyficzne dane wymiarowe |

| Funkcjonalny | Kontrola jakości produkcji | Zaliczenie/niezaliczenie jakości siatki |

Kontrola analityczna analizuje geometrię przekładni w celu znalezienia konkretnych usterek. Z kolei kontrola funkcjonalna zapewnia szybką, praktyczną ocenę tego, jak dobrze przekładnia będzie działać. Wybór odpowiedniej metody ma kluczowe znaczenie dla zapewnienia niezawodności precyzyjnych przekładni.

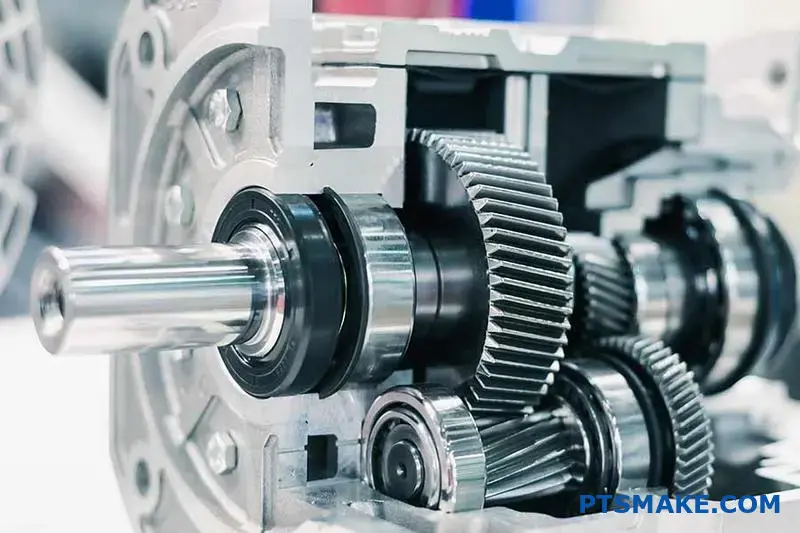

Jak rozmieszczenie obudowy i łożysk wpływa na precyzję przekładni?

Obudowa i łożyska to nie tylko konstrukcje nośne. Są one aktywnymi graczami w systemie. Ich konstrukcja bezpośrednio kontroluje ostateczną precyzję przekładni.

Dokładność systemu jest tylko tak dobra, jak jego podstawa.

Rola sztywności obudowy

Sztywna obudowa jest niezbędna do uzyskania wysokiej precyzji. Każde ugięcie pod obciążeniem operacyjnym spowoduje niewspółosiowość wałów. Zrujnuje to jakość zazębienia, prowadząc do hałasu i zużycia.

Wybór i montaż łożyska

Równie ważny jest wybór łożysk i sposób ich montażu. Każdy element przyczynia się do utrzymania precyzyjnego pozycjonowania wałów.

| Komponent | Bezpośredni wpływ na |

|---|---|

| Sztywność obudowy | Wyrównanie wału pod obciążeniem |

| Rozmieszczenie łożysk | Dokładność obrotu |

| Precyzja montażu | Początkowa siatka kół zębatych |

Fundacja: Sztywność obudowy

Pomyśl o obudowie jak o podłożu dla systemu przekładni. Jeśli się odkształci, nawet nieznacznie, odległość między osiami kół zębatych ulegnie zmianie. Ta zmiana bezpośrednio pogarsza wzór styku na zębach przekładni.

W poprzednich projektach w PTSMAKE widzieliśmy, że sztywne obudowy znacznie zmniejszają wibracje i wydłużają żywotność precyzyjnych przekładni. Sztywna obudowa zapewnia utrzymanie zaprojektowanej geometrii przekładni pod wpływem rzeczywistych sił.

Bliższe spojrzenie na łożyska

Rodzaj wybranego łożyska dyktuje sposób zarządzania obciążeniami. Każde z nich ma swoje mocne strony i nadaje się do różnych zastosowań.

Kontakt kątowy a głęboki rowek

Łożyska kulkowe zwykłe są często wybierane ze względu na ich wszechstronność. Jednak w przypadku większej precyzji często lepsze są łożyska skośne. Oferują one większą sztywność i mogą skuteczniej przenosić połączone obciążenia. Zastosowanie właściwego [preload](https://preload.com/)[^7] ma kluczowe znaczenie dla maksymalizacji ich wydajności.

Jest to szczególnie istotne w przypadku zastosowań wymagających dużej prędkości, gdzie kontrola ruchu wału ma kluczowe znaczenie.

| Typ łożyska | Podstawowa korzyść | Wspólna aplikacja |

|---|---|---|

| Kulka z głębokim rowkiem | Ekonomiczny, wszechstronny | Maszyny ogólne |

| Kontakt kątowy | Wysoka sztywność i szybkość | Wrzeciona CNC, przekładnie |

| Rolka stożkowa | Wysoka nośność | Przekładnie samochodowe |

Ostatecznie, sztywność obudowy, wybór łożyska i precyzja montażu tworzą krytyczne trio. Współpracują one ze sobą w celu utrzymania osiowania wału. Błąd w którymkolwiek z tych elementów bezpośrednio wpłynie na jakość i żywotność zespołu przekładni.

Jak wybrać odpowiedni typ przekładni do danego zastosowania?

Wybór odpowiedniego sprzętu może wydawać się przytłaczający. Podzielę to na prosty, logiczny proces. Ta metoda pomaga skupić się na tym, co naprawdę ma znaczenie dla sukcesu aplikacji.

Krok 1: Określenie podstawowych wymagań

Po pierwsze, wymień swoje niezbywalne potrzeby w zakresie wydajności. Jaka jest prędkość robocza i moment obrotowy? Jaki poziom precyzji jest niezbędny do wykonania zadania?

Odpowiedzi na te wstępne pytania znacznie zawężają dostępne opcje.

| Wymóg | Kluczowe pytanie |

|---|---|

| Prędkość (obr./min) | Czy przekładnia będzie działać przy wysokich, średnich czy niskich prędkościach? |

| Moment obrotowy (Nm) | Jaką siłę obrotową musi przenosić koło zębate? |

| Precyzja | Jak krytyczna jest dokładność pozycjonowania dla danej aplikacji? |

Krok 2: Ocena ograniczeń

Teraz należy pomyśleć o ograniczeniach fizycznych i operacyjnych. Obejmuje to dostępną przestrzeń, budżet i akceptowalny poziom hałasu w środowisku. Te ograniczenia często wpływają na ostateczną decyzję.

Prawdziwym wyzwaniem jest zrównoważenie tych konkurujących ze sobą czynników. Wysoka wydajność często koliduje ze ścisłymi ograniczeniami, takimi jak koszt lub rozmiar. W tym przypadku kluczowe jest dokonywanie mądrych kompromisów.

Równowaga między precyzją a kosztami

Precyzyjne koła zębate zapewniają najwyższą dokładność, minimalizując błędy. Ma to kluczowe znaczenie w takich dziedzinach jak automatyka i urządzenia medyczne. Osiągnięcie wąskich tolerancji zwiększa jednak złożoność i koszty produkcji.

W robotyce minimalizacja utraconego ruchu lub luz7ma kluczowe znaczenie dla dokładności. Ma to bezpośredni wpływ na wydajność precyzyjnych przekładni. W PTSMAKE często prowadzimy klientów przez ten balans.

Pomagamy im znaleźć najlepsze rozwiązanie. Gwarantuje to, że sprzęt spełnia specyfikacje wydajności bez niepotrzebnego zawyżania budżetu projektu.

Praktyczna matryca decyzyjna

Opierając się na naszym doświadczeniu projektowym, prosta matryca może pomóc w dokonaniu wyboru. Pomaga ona zwizualizować, jak różne typy sprzętu wypadają w zestawieniu ze wspólnymi wymaganiami.

| Typ przekładni | Prędkość | Moment obrotowy | Precyzja | Hałas | Koszt |

|---|---|---|---|---|---|

| Ostroga | Umiarkowany | Umiarkowany | Średni | Wysoki | Niski |

| Spirala | Wysoki | Wysoki | Wysoki | Niski | Średni |

| Skos | Umiarkowany | Umiarkowany | Średni | Średni | Średni |

| Robak | Niski | Wysoki | Wysoki | Bardzo niski | Wysoki |

Ta struktura stanowi solidny punkt wyjścia. Pomaga systematycznie porównywać najbardziej opłacalne opcje dla konkretnych potrzeb projektowych.

Postępowanie zgodnie z ustrukturyzowanym procesem pomaga zrównoważyć potrzeby w zakresie wydajności, takie jak prędkość i moment obrotowy, z ograniczeniami, takimi jak koszt i hałas. Takie metodyczne podejście zapewnia wybór optymalnego typu przekładni dla danego zastosowania.

Jak wykonać podstawowe obliczenia wytrzymałości i żywotności przekładni?

Przestrzeganie standardów upraszcza analizę przekładni. W PTSMAKE często odnosimy się do AGMA 2001. Zapewnia ona jasną ścieżkę obliczeń.

Naprężenie zginające i kontaktowe

Najpierw należy obliczyć podstawowe naprężenia. Naprężenie zginające odnosi się do złamania zęba. Naprężenia kontaktowe odnoszą się do zużycia powierzchni. Te początkowe liczby stanowią punkt odniesienia. Nie uwzględniają one jeszcze rzeczywistych warunków.

Rola czynników modyfikujących

Następnie należy zastosować różne współczynniki modyfikacji. Dostosowują one linię bazową do szacowania żywotności operacyjnej. Potraktuj je jako sprawdzian rzeczywistości dla swojego projektu.

Głębsze spojrzenie na czynniki modyfikujące

Norma AGMA jest kompleksowa. Prowadzi użytkownika przez udoskonalanie początkowych wartości naprężeń. Proces ten przekształca proste obliczenia w wiarygodne prognozy. Czynniki te uwzględniają zmienne, które mają wpływ na wydajność przekładni.

Czynniki modyfikujące są kluczowe. Wypełniają one lukę między teorią a rzeczywistością. Na przykład, czynnik dynamiczny uwzględnia szybkość i dokładność produkcji. Wysokiej jakości produkcja Przekładnie precyzyjne bezpośrednio poprawia ten współczynnik.

Kolejnym kluczem jest współczynnik rozkładu obciążenia. Uwzględnia on sposób rozłożenia obciążenia na powierzchni zęba. Niewspółosiowość lub ugięcie wału może powodować koncentrację naprężeń. Prawidłowy projekt i montaż są tutaj kluczowe. W naszych poprzednich projektach widzieliśmy, jak niewielkie niewspółosiowości mogą drastycznie skrócić żywotność przekładni.

Kluczowe czynniki modyfikujące

| Czynnik | Cel |

|---|---|

| Współczynnik dynamiczny (Kv) | Uwzględnia niedokładności profilu zęba i prędkości. |

| Współczynnik rozmiaru (Ks) | Uwzględnia właściwości materiału w oparciu o rozmiar koła zębatego. |

| Rozkład obciążenia (km) | Dostosowuje się do nierównomiernego obciążenia na całej szerokości twarzy. |

| Stan powierzchni (Cf) | Odzwierciedla wpływ wykończenia powierzchni na Odporność na wżery8. |

Regulacje te są niezbędne do dokładnego przewidywania żywotności. Zapewniają one, że przekładnia nie tylko pasuje, ale także przetrwa zamierzone zastosowanie.

Norma AGMA 2001 zapewnia ustrukturyzowaną metodę. Pomaga ona przejść od podstawowych wartości naprężeń do realistycznego oszacowania okresu eksploatacji poprzez zastosowanie krytycznych współczynników modyfikacji. Zapewnia to solidną i niezawodną konstrukcję przekładni.

Jak określić optymalny luz dla systemu?

Określenie właściwego backlashu nie jest zgadywaniem. Chodzi o stworzenie "budżetu luzu". To systematyczne podejście uwzględnia wszystkie czynniki, które wpływają na luz między zębami przekładni.

Kluczowe dane wejściowe do budżetu

Musimy wziąć pod uwagę każdą zmienną, która może mieć wpływ na zazębienie przekładni. Zapewnia to niezawodne działanie systemu w każdych warunkach.

| Czynnik | Opis |

|---|---|

| Efekty termiczne | Rozszerzanie i kurczenie się materiału wraz z temperaturą. |

| Tolerancje | Odchylenia od procesu produkcyjnego. |

| Smarowanie | Przestrzeń wymagana dla filmu smarnego. |

| Lost Motion | Maksymalny luz, jaki może tolerować aplikacja. |

Ten metodyczny proces eliminuje niepewność. Prowadzi to do specyfikacji opartej na rzeczywistości systemu.

Budowanie budżetu na backlash

Szczegółowy budżet zapobiega niepowodzeniom operacyjnym. Każdy składnik budżetu musi zostać dokładnie obliczony i zsumowany. Suma ta musi pozostać poniżej maksymalnej dopuszczalnej utraty ruchu w systemie.

Rozszerzalność cieplna

Materiały zmieniają rozmiar wraz z temperaturą. System działający w szerokim zakresie temperatur wymaga większego luzu. Obliczamy to na podstawie współczynnika rozszerzalności materiału i oczekiwanej delty temperatury. Zapobiega to wiązaniu, gdy komponenty się nagrzewają.

Tolerancje produkcyjne

Żadna część nie jest idealna. Tolerancje zębów kół zębatych, średnic wałów i pozycji łożysk sumują się. Ten skumulowany efekt lub stos tolerancji9bezpośrednio zmniejsza zaprojektowany luz. Współpraca z partnerem takim jak PTSMAKE zapewnia ścisłą kontrolę tolerancji dla precyzyjnych kół zębatych.

Wymagania dotyczące smarowania

Smar nie tylko zmniejsza tarcie. Tworzy on fizyczny film między zębami. Ten film wymaga przestrzeni. Budżet musi uwzględniać minimalną grubość tego filmu, aby zapewnić odpowiednie smarowanie i zapobiec przedwczesnemu zużyciu.

Często używamy prostej formuły, aby połączyć te czynniki.

| Składnik budżetu | Przykład obliczeń (kątowy) |

|---|---|

| Rozszerzalność cieplna | 0.005° |

| Stos tolerancji | 0.010° |

| Folia smarująca | 0.002° |

| Całkowity wymagany luz | 0.017° |

Obliczona suma musi być mniejsza niż maksymalny utracony ruch obsługiwany przez aplikację.

Tworzenie budżetu luzów jest krytycznym krokiem. Obejmuje on ilościowe określenie wpływu rozszerzalności cieplnej, tolerancji produkcyjnych i smarowania. Ten całkowity wymagany luz musi być następnie sprawdzony w stosunku do maksymalnego dopuszczalnego utraconego ruchu systemu, aby zapewnić wydajność.

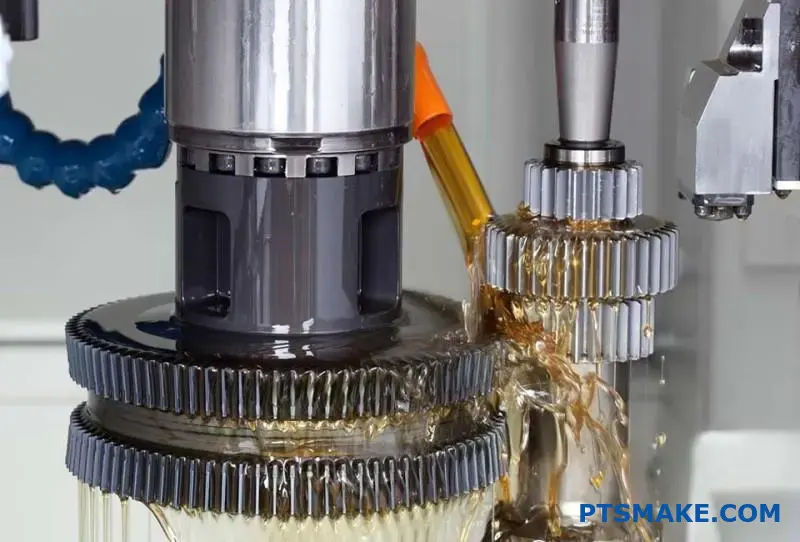

Jak wybrać między frezowaniem obwiedniowym, kształtowaniem i szlifowaniem?

Wybór odpowiedniego procesu produkcji kół zębatych ma kluczowe znaczenie. Ma on wpływ na wydajność, koszt i czas realizacji produktu końcowego. Decyzja zależy od trzech kluczowych czynników.

Są to konstrukcja sprzętu, wymagana precyzja i wielkość produkcji. Każda metoda wyróżnia się w innych obszarach.

Skrócony przewodnik wyboru

Poniżej znajduje się prosty podział, który pomoże w początkowych przemyśleniach. Pomaga on dopasować proces do głównych potrzeb.

| Proces | Najlepsze dla | Kluczowa zaleta |

|---|---|---|

| Hobbing | Wysokowydajne przekładnie zewnętrzne | Szybkość i opłacalność |

| Kształtowanie | Wewnętrzne koła zębate i złożone funkcje | Wszechstronność w geometrii |

| Szlifowanie | Bardzo wysoka precyzja wykończenia | Najwyższa dokładność i wykończenie powierzchni |

Niniejsza tabela stanowi punkt wyjścia do dokonania świadomego wyboru.

Dokonanie optymalnego wyboru wymaga głębszego spojrzenia. W naszych projektach w PTSMAKE prowadzimy klientów przez te szczegóły, aby zapewnić najlepszy wynik dla ich aplikacji. Niewłaściwy wybór może prowadzić do niepotrzebnych kosztów lub awarii części.

Szczegółowe porównanie procesów

Podejmijmy decyzję w oparciu o krytyczne wymagania projektu. Pomoże to zrozumieć niuanse każdej metody.

Na podstawie typu przekładni

Fizyczna konstrukcja przekładni jest pierwszym filtrem. Frezowanie jest najlepszym rozwiązaniem dla zewnętrznych kół zębatych czołowych i śrubowych. Jest szybkie i bardzo wydajne w przypadku tych popularnych typów.

Jeśli jednak potrzebujesz wewnętrznych kół zębatych lub kół zębatych z interferencją ramion, kształtowanie jest rozwiązaniem. Jego ruch posuwisto-zwrotny umożliwia dostęp do obszarów, do których frezy obwiedniowe nie są w stanie dotrzeć.

Na podstawie wymaganej dokładności

W przypadku większości zastosowań przemysłowych frezowanie obwiedniowe i kształtowe zapewniają odpowiednią precyzję. Produkują one dobrej jakości koła zębate odpowiednie dla wielu maszyn.

Jednak w przypadku wysokowydajnych systemów, takich jak lotnictwo czy robotyka, szlifowanie jest niezbędne. Jest to proces wykańczania, który koryguje drobne zniekształcenia w zębie. profil ewolwentowy10. Na tym etapie powstają najwyższej klasy precyzyjne koła zębate.

Na podstawie wielkości produkcji

W przypadku produkcji masowej frezowanie obwiedniowe nie ma sobie równych pod względem szybkości i opłacalności. Jest to idealne rozwiązanie dla dużych partii identycznych kół zębatych.

Kształtowanie jest generalnie wolniejsze, dzięki czemu lepiej nadaje się do mniejszych serii lub prototypów. Szlifowanie jest najwolniejsze i najdroższe. Jest stosowane tylko wtedy, gdy najwyższa precyzja uzasadnia dodatkowe koszty, niezależnie od ilości.

Ostateczna decyzja uwzględnia geometrię koła zębatego, potrzeby w zakresie precyzji i skalę produkcji. Frezowanie na okrągło jest przeznaczone do zewnętrznych kół zębatych o dużej objętości, kształtowanie obsługuje złożone elementy wewnętrzne, a szlifowanie zapewnia ostateczne wykończenie w krytycznych zastosowaniach.

Zaprojektowanie napędu przekładniowego dla precyzyjnego złącza robota.

Przyjrzyjmy się praktycznemu studium przypadku. Klient potrzebował napędu zębatego do przegubu nadgarstka robota chirurgicznego. Głównym celem była absolutna precyzja i płynność ruchu. Postawiło to przed nami trzy podstawowe wyzwania inżynieryjne, które musieliśmy rozwiązać.

Wymóg zerowego luzu

Dla chirurgicznej precyzji, jakikolwiek "luz" w przegubie jest niedopuszczalny. System przekładni musi przekładać ruch silnika na przegub z idealną wiernością.

Wymóg wysokiej sztywności

Przegub musi być odporny na ugięcie po przyłożeniu sił zewnętrznych. Wysoka sztywność zapewnia, że ramię robota pozostaje stabilne i porusza się po zamierzonej ścieżce.

Cel niskiej bezwładności

Aby umożliwić szybkie, responsywne ruchy, komponenty napędu muszą być lekkie. Niska bezwładność umożliwia szybkie przyspieszanie i zwalnianie bez przeregulowania.

Nasze początkowe cele projektowe były jasne.

| Parametr | Wartość docelowa | Uzasadnienie |

|---|---|---|

| Backlash | < 1 minuta łuku | Gwarantuje dokładność pozycjonowania |

| Sztywność | > 150 Nm/arc-min | Zapobiega ugięciu pod obciążeniem |

| Bezwładność | < 0,005 kg-m² | Umożliwia szybki, reaktywny ruch |

Uzasadnienie wyboru napędu harmonicznego

Po ocenie opcji, takich jak przekładnie planetarne i cykloidalne, wybraliśmy napęd harmoniczny. Jego unikalna zasada działania była idealnie dopasowana do wysokich wymagań projektu.

Napęd harmoniczny wykorzystuje generator fali eliptycznej, który odkształca elastyczną miseczkę przekładni, "flexspline". W ten sposób zęby łączą się ze sztywnym pierścieniem zewnętrznym, "okrągłym splajnem", w ciągłym ruchu tocznym.

Taka konstrukcja z natury eliminuje luz. Flexspline jest zawsze wstępnie naprężony względem okrągłego wielowypustu, nie pozostawiając miejsca na luz.

To ciągłe zaangażowanie w dużą liczbę zębów skutkuje również wyjątkowym sztywność skrętna11. Zapewnia znacznie sztywniejsze połączenie w porównaniu z tradycyjnymi przekładniami, w których tylko kilka zębów zazębia się jednocześnie.

Co więcej, jego kompaktowy, lekki charakter oferuje wysokie przełożenie w małej obudowie, minimalizując bezwładność. Dzięki temu idealnie nadaje się do dynamicznych zastosowań zrobotyzowanych. W PTSMAKE często obrabiamy złożone komponenty dla takich systemów, zapewniając wymagane wąskie tolerancje.

Obliczanie kluczowych parametrów

Po wybraniu typu zdefiniowaliśmy kluczowe parametry wydajności. Obliczenia te potwierdziły przydatność napędu harmonicznego do danego zastosowania.

| Parametr | Metoda obliczania | Wynik |

|---|---|---|

| Przełożenie | Na podstawie różnicy w liczbie zębów | 100:1 |

| Szczytowy moment obrotowy | Moment obrotowy silnika × współczynnik × sprawność | 55 Nm |

| Średnia. Długość życia | W oparciu o profil obciążenia i ocenę L10 | > 25 000 godzin |

W tym studium przypadku określiliśmy krytyczne potrzeby złącza robota. Napęd harmoniczny został wybrany ze względu na brak luzów i wysoką sztywność. Następnie przedstawiliśmy podstawowe obliczenia, aby zweryfikować nasz projekt i zapewnić długoterminową wydajność.

Jak zarządzać rozszerzalnością cieplną w skrzyni biegów o wąskim prześwicie?

Zarządzanie rozszerzalnością cieplną wymaga praktycznej inżynierii. Nie chodzi o wyeliminowanie wzrostu, ale o jego kontrolowanie. Właściwe podejście zapewnia niezawodność.

Wybór materiału jest kluczowy

Wybór materiałów o zgodnym współczynniku rozszerzalności ma kluczowe znaczenie. Gdy przekładnia i jej obudowa rozszerzają się w podobnym tempie, luz pozostaje stabilny. Ma to kluczowe znaczenie dla wysokiej wydajności Przekładnie precyzyjne.

| Materiał | Współczynnik CTE (ppm/°C) | Uwagi |

|---|---|---|

| Stal | ~12 | Wspólne dla kół zębatych |

| Aluminium | ~23 | Wspólne dla obudów |

| Tytan | ~8.6 | Wysoka wytrzymałość, niska rozszerzalność |

Ustawianie zimnego luzu

Musimy prawidłowo obliczyć i ustawić "zimny luz". Jest to luz przekładni w temperaturze otoczenia. Pozwala on na rozszerzenie, gdy skrzynia biegów nagrzewa się podczas pracy.

Proaktywna strategia to coś więcej niż tylko dobry projekt. Wymaga ona dogłębnego zrozumienia tego, jak materiały zachowują się pod wpływem naprężeń termicznych. W tym miejscu do gry wkraczają precyzyjne obliczenia i myślenie na poziomie systemu.

Obliczanie wzrostu temperatury

Nie zgadujemy, o ile wzrośnie dana część. Obliczamy to. Zmiana rozmiaru zależy od właściwości materiału i zmiany temperatury. W poprzednich projektach w PTSMAKE obliczenia te były kluczem do sukcesu. Niektóre zaawansowane kompozyty wykazują anizotropowy12 co dodatkowo komplikuje obliczenia.

Praktyczny przykład

Weźmy pod uwagę stalową przekładnię w aluminiowej obudowie. Aluminium rozszerza się prawie dwukrotnie bardziej niż stal na każdy stopień wzrostu temperatury. Różnica ta musi być precyzyjnie uwzględniona w początkowych luzach projektowych, aby zapobiec zakleszczeniu.

Rola systemów chłodzenia

W przypadku zastosowań o dużym obciążeniu niezbędne jest aktywne chłodzenie. Usuwa ono ciepło i utrzymuje stabilną temperaturę pracy. Ogranicza to bezpośrednio całkowitą rozszerzalność cieplną. Różne systemy oferują różne poziomy wydajności i złożoności.

| Metoda chłodzenia | Skuteczność | Typowy przypadek użycia |

|---|---|---|

| Cyrkulacja oleju | Wysoki | Przekładnie przemysłowe o wysokim momencie obrotowym |

| Chłodzenie powietrzem (wentylatory) | Umiarkowany | Zamknięte urządzenia elektroniczne |

| Radiatory | Niski do umiarkowanego | Obudowy silników o niskim poborze mocy |

Efektywne zarządzanie łączy w sobie inteligentny dobór materiałów, precyzyjne obliczenia luzu zimnego oraz, w razie potrzeby, aktywne systemy chłodzenia. To zintegrowane podejście ma fundamentalne znaczenie dla tworzenia niezawodnych, szczelnych przekładni, które działają w warunkach naprężeń termicznych.

Jakie są trendy nowej generacji w technologii przekładni precyzyjnych?

Przyszłość precyzyjnych przekładni jest ekscytująca. Wykraczamy poza zwykłe cięcie metalu. Nowe technologie zmieniają to, co jest możliwe.

Ewolucja ta koncentruje się na tworzeniu inteligentniejszych, mocniejszych i bardziej złożonych komponentów. To duży krok naprzód dla branż, które polegają na wysokiej wydajności.

Kluczowe innowacje na horyzoncie

Wytwarzanie przyrostowe

Druk 3D pozwala na tworzenie wewnętrznych kanałów chłodzących i lekkich konstrukcji. Było to niemożliwe w przypadku tradycyjnej obróbki CNC.

Inteligentna technologia

Czujniki wbudowane w koła zębate mogą teraz przewidywać awarie. Przenosi to konserwację z reaktywnej na proaktywną, oszczędzając koszty.

| Trend technologiczny | Główny wpływ | Korzyści dla branży |

|---|---|---|

| Wytwarzanie przyrostowe | Złożone geometrie | Lżejsze, bardziej wydajne części |

| Super twarde materiały | Zwiększona wytrzymałość | Dłuższy okres eksploatacji |

| Inteligentne czujniki | Konserwacja predykcyjna | Skrócony czas przestoju |

Zanurz się głębiej w technologię przyszłości

W naszej pracy w PTSMAKE nieustannie badamy te postępy. Nie są to tylko koncepcje; stają się praktycznymi rozwiązaniami.

Wpływ wytwarzania przyrostowego

Produkcja addytywna, czyli druk 3D, to przełom w dziedzinie precyzyjnych kół zębatych. Pozwala na tworzenie skomplikowanych wewnętrznych struktur kratowych.

Zmniejsza to wagę bez poświęcania wytrzymałości. Umożliwia również produkcję skonsolidowanych części, minimalizując potrzeby montażowe. Badamy podejścia hybrydowe, łączące precyzję CNC z elementami drukowanymi w 3D.

Rozwój nowych materiałów

Pojawiają się supertwarde materiały, takie jak zaawansowana ceramika i kompozyty na osnowie metalowej. Materiały te oferują doskonałą odporność na zużycie i mogą pracować w ekstremalnych temperaturach.

Choć są trudne w obróbce, ich trwałość jest niezrównana. Lepiej właściwości trybologiczne13 oznacza mniejsze tarcie i dłuższą żywotność całego systemu. W poprzednich projektach wybór odpowiedniego materiału podwoił żywotność komponentu.

Integracja inteligentnych czujników

Osadzanie czujników bezpośrednio w przekładniach zapewnia dane w czasie rzeczywistym. Dane te monitorują naprężenia, temperaturę i wibracje.

Informacje te mają kluczowe znaczenie dla konserwacji zapobiegawczej. Pomagają zidentyfikować potencjalne awarie, zanim do nich dojdzie, co ma kluczowe znaczenie w zastosowaniach lotniczych i motoryzacyjnych.

| Awans | Podstawowa przewaga | Praktyczne zastosowanie |

|---|---|---|

| Druk 3D | Swoboda projektowania | Niestandardowe, lekkie części do robotyki |

| Materiały zaawansowane | Ekstremalna wytrzymałość | Wysokowydajne przekładnie lotnicze i kosmiczne |

| Czujniki wbudowane | Dane w czasie rzeczywistym | Autonomiczne monitorowanie skrzyni biegów pojazdu |

Integracja tych trendów przesuwa granice tego, co mogą osiągnąć precyzyjne przekładnie.

Te trendy nowej generacji - produkcja addytywna, supertwarde materiały i inteligentne czujniki - rewolucjonizują precyzyjne przekładnie. Tworzą one komponenty, które są nie tylko bardziej złożone i trwałe, ale także inteligentne, zwiększając niezawodność i zapobiegając kosztownym przestojom w krytycznych branżach.

Uzyskaj rozwiązanie Precision Gears z PTSMAKE już dziś!

Zrób kolejny krok w opanowaniu precyzyjnych przekładni - poproś o niestandardową wycenę od PTSMAKE już teraz! Uzyskaj dostęp do światowej klasy wiedzy specjalistycznej, niezawodnej komunikacji i dostosowanych rozwiązań produkcyjnych w zakresie obróbki CNC i formowania wtryskowego. Zapewnij jakość i sukces swojego projektu - skontaktuj się z nami, aby zaspokoić swoje potrzeby w zakresie precyzyjnych przekładni!

Poznaj szczegóły techniczne błędu przekładni i dowiedz się, jak wpływa on na konstrukcję układu przekładni o dużej prędkości. ↩

Zapoznaj się z nauką o tarciu, zużyciu i smarowaniu, aby lepiej zrozumieć interakcje między materiałami przekładni. ↩

Dowiedz się, jak obliczane jest naprężenie kontaktowe i jakie jest jego znaczenie w projektowaniu przekładni. ↩

Zapoznaj się z tą koncepcją, aby zrozumieć, w jaki sposób luz wpływa na szybkość reakcji i dokładność systemu. ↩

Zrozumienie krzywej matematycznej, która umożliwia płynny ruch napędów cykloidalnych z wysokim momentem obrotowym. ↩

Odkryj, jak ta pojedyncza wartość wskazuje ogólną jakość zazębienia i płynność działania przekładni. ↩

Dowiedz się, jak luz wpływa na precyzję i jak nim zarządzać w projekcie. ↩

Dowiedz się, jak właściwości powierzchni wpływają na trwałość przekładni i zapobiegają typowym awariom. ↩

Dowiedz się, w jaki sposób tolerancje poszczególnych części kumulują się w zespole. ↩

Dowiedz się, w jaki sposób ta specyficzna krzywa zębów zapewnia płynne i wydajne przenoszenie mocy w przekładniach. ↩

Dowiedz się, jak sztywność skrętna ma kluczowe znaczenie dla dynamicznej reakcji i dokładności wysokowydajnych systemów zrobotyzowanych. ↩

Dowiedz się więcej o tym, jak złożone właściwości materiałów wpływają na projektowanie i produkcję precyzyjnych komponentów. ↩

Kliknij, aby dowiedzieć się, jak interakcje powierzchniowe wpływają na wydajność i zużycie przekładni. ↩