Tradycyjna 3-osiowa obróbka CNC napotyka na barierę, gdy potrzebne są złożone geometrie, wąskie tolerancje lub skomplikowane części o wielu powierzchniach. Utknąłeś z kosztownymi wielokrotnymi konfiguracjami, dłuższymi czasami cyklu i stałym ryzykiem błędów pozycjonowania, które mogą zrujnować całą serię produkcyjną.

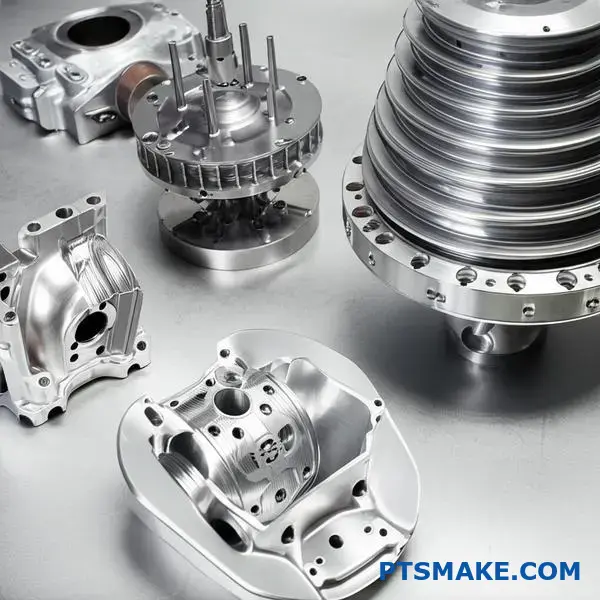

Wieloosiowa obróbka CNC odblokowuje zaawansowane możliwości produkcyjne, umożliwiając jednoczesny ruch w 4, 5 lub więcej osiach, pozwalając na tworzenie złożonych geometrii w pojedynczych konfiguracjach, przy jednoczesnym radykalnym skróceniu czasu cyklu i poprawie precyzji w branżach o dużym zapotrzebowaniu, takich jak lotnictwo, motoryzacja i urządzenia medyczne.

Przejście z tradycyjnej obróbki skrawaniem na technologię wieloosiową to nie tylko modernizacja - to całkowita transformacja tego, co jest możliwe w produkcji precyzyjnej. W PTSMAKE widziałem, jak producenci zmagają się z ograniczeniami konwencjonalnych metod, a następnie odkrywają, że obróbka wieloosiowa rozwiązuje problemy, o których nawet nie wiedzieli, że można je rozwiązać. W tym przewodniku znajdziesz wszystko, co musisz wiedzieć o wykorzystaniu tej technologii, aby pozostać konkurencyjnym na dzisiejszym wymagającym rynku.

Przemysłowe zastosowania wieloosiowej obróbki CNC?

Zmagasz się z produkcją skomplikowanych geometrii z precyzją wymaganą przez nowoczesne branże? Czy wiele konfiguracji maszyn zawyża koszty i wydłuża czas realizacji, opóźniając projekt?

Wieloosiowa obróbka CNC to przełomowe rozwiązanie dla sektorów o wysokim popycie, takich jak przemysł lotniczy, motoryzacyjny i medyczny. Umożliwia produkcję niezwykle złożonych części z najwyższą dokładnością w jednej konfiguracji, zapewniając branżom spełnienie rygorystycznych standardów precyzji, niezawodności i jakości.

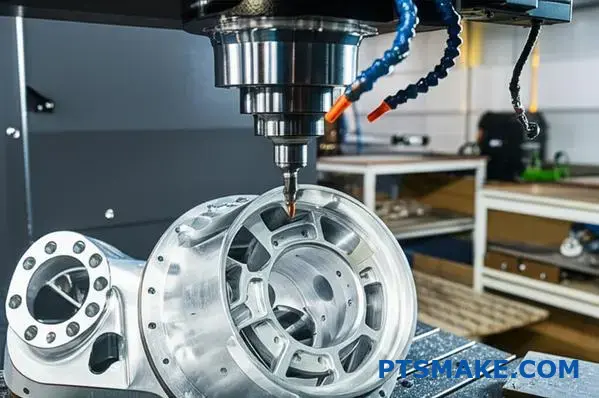

Wieloosiowa obróbka CNC to nie tylko ulepszenie; to podstawowy wymóg dla dzisiejszych najbardziej innowacyjnych branż. Możliwość przesuwania narzędzia tnącego lub przedmiotu obrabianego wzdłuż czterech, pięciu lub więcej osi jednocześnie otwiera możliwości projektowe, które są po prostu niemożliwe w przypadku tradycyjnych maszyn 3-osiowych. Technologia ta bezpośrednio odnosi się do podstawowych wyzwań związanych z produkcją części o skomplikowanych krzywiznach, głębokich kieszeniach i złożonych kątach, które są powszechne w zastosowaniach o wysokiej wydajności. Z mojego doświadczenia w PTSMAKE wynika, że rozmowa zmieniła się z "Czy można to zrobić?" na "Jak możemy to zoptymalizować pod kątem produkcji 5-osiowej?". Zmiana ta wynika z potrzeby zwiększenia wydajności części, zmniejszenia masy i skonsolidowania zespołów.

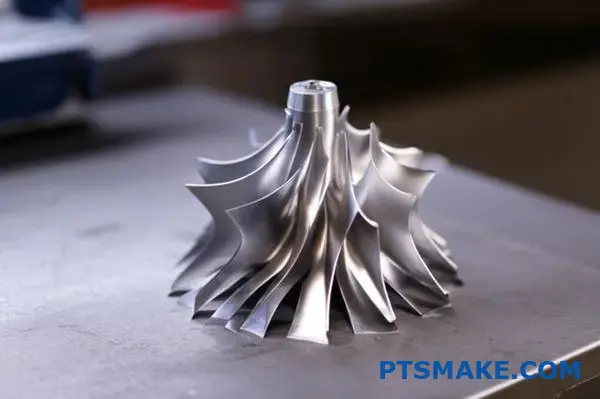

Lotnictwo i kosmonautyka: Obróbka skrawaniem w ekstremalnych warunkach

W przemyśle lotniczym nie ma miejsca na błędy. Komponenty muszą wytrzymywać ekstremalne temperatury, ciśnienia i naprężenia, a jednocześnie być tak lekkie, jak to tylko możliwe. To właśnie tutaj wieloosiowa obróbka CNC sprawdza się najlepiej. Jest ona wykorzystywana do tworzenia części takich jak łopatki turbin, wirniki i złożone ramy strukturalne z superstopów, takich jak Inconel i tytan. Na przykład jednoczęściowa łopatka turbiny ma złożone powierzchnie płata, które muszą być idealnie gładkie, aby zmaksymalizować wydajność. Obróbka z litego bloku w jednym ustawieniu na maszynie 5-osiowej eliminuje błędy tolerancji, które mogą wystąpić przy wielu ustawieniach. Podejście oparte na pojedynczej konfiguracji ma kluczowe znaczenie dla utrzymania jakości części. kinematyka1 i integralności strukturalnej.

Urządzenia medyczne: Precyzja, która ratuje życie

Branża medyczna wymaga absolutnej precyzji i biokompatybilności. Narzędzia chirurgiczne, implanty ortopedyczne, takie jak protezy stawu kolanowego lub biodrowego, oraz niestandardowe protezy są często produkowane przy użyciu obróbki wieloosiowej. Komponenty te mają organiczne, ergonomiczne kształty, które muszą idealnie pasować do ludzkiego ciała. Ponadto wykończenie powierzchni musi być wyjątkowo gładkie, aby zapobiec zanieczyszczeniu i zapewnić biokompatybilność. Maszyny wieloosiowe mogą tworzyć te swobodne powierzchnie z ciągłą ścieżką narzędzia, tworząc wykończenie, które często wymaga minimalnej obróbki końcowej.

| Cecha | Obróbka 3-osiowa | Wieloosiowa obróbka CNC |

|---|---|---|

| Złożoność części | Ograniczone do prostszych geometrii | Obsługa złożonych krzywych i kątów |

| Czas konfiguracji | Wysoki (potrzeba wielu konfiguracji) | Niski (często pojedyncza konfiguracja) |

| Dokładność | Dobrze, ale istnieje ryzyko zwiększenia tolerancji | Doskonała, wysoka powtarzalność |

| Idealny dla | Wsporniki, płyty, proste obudowy | Implanty, łopatki turbin, wirniki |

Ta tabela pokazuje, dlaczego przejście na technologię wieloosiową nie jest tylko trendem, ale koniecznością dla osiągnięcia jakości i złożoności wymaganej przez te krytyczne sektory.

Poza dobrze znanymi zastosowaniami w przemyśle lotniczym i medycznym, wpływ wieloosiowej obróbki CNC rozciąga się głęboko na inne zaawansowane sektory. Każda branża wykorzystuje tę technologię do rozwiązywania unikalnych wyzwań, niezależnie od tego, czy chodzi o osiągnięcie miniaturyzacji w elektronice, czy przyspieszenie cykli rozwojowych w świecie motoryzacji. Wspólnym wątkiem jest dążenie do większej precyzji, wydajności i swobody projektowania. W poprzednich projektach z klientami widzieliśmy na własne oczy, jak przyjęcie strategii wieloosiowej może zasadniczo zmienić wydajność produktu i czas wprowadzenia go na rynek. Chodzi o coś więcej niż tylko cięcie metalu; chodzi o umożliwienie korzystania z technologii nowej generacji.

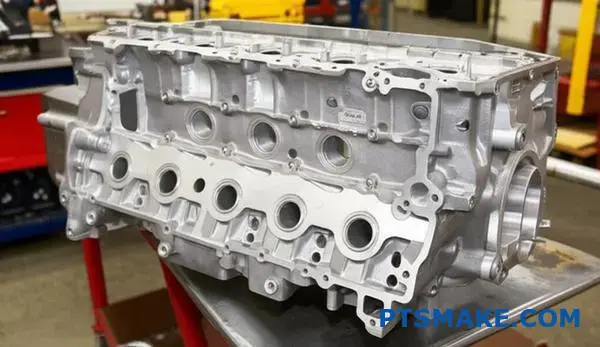

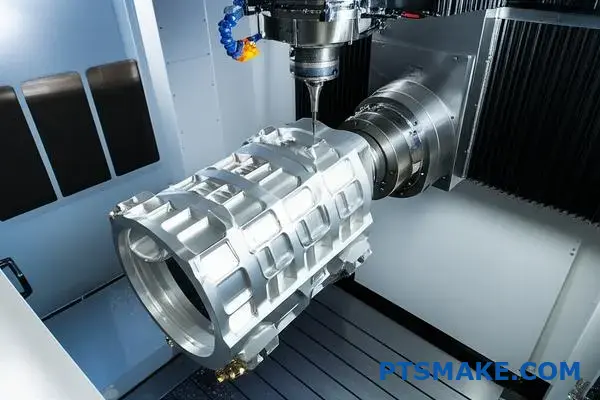

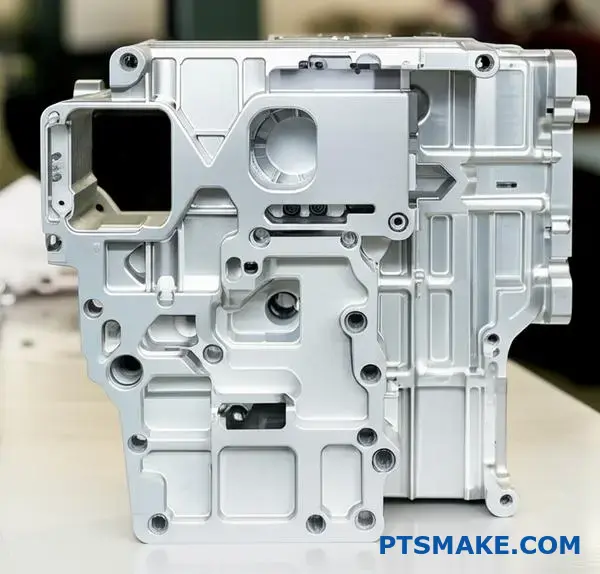

Motoryzacja: Prędkość i osiągi

Przemysł motoryzacyjny działa w napiętych terminach i wymaga wysokiej wydajności, od początkowych prototypów po produkcję na pełną skalę. Obróbka wieloosiowa ma kluczowe znaczenie dla tworzenia złożonych elementów silnika, takich jak głowice cylindrów, tłoki i skrzynie przekładniowe. Części te często zawierają skomplikowane kanały i porty chłodzenia, do których dostęp jest utrudniony. W przypadku pojazdów o wysokich osiągach i pojazdów elektrycznych technologia ta jest wykorzystywana do prototypowania i produkcji lekkich elementów podwozia i zaawansowanych obudów akumulatorów. Możliwość obróbki złożonego prototypu w jednym ustawieniu drastycznie skraca czas iteracji, umożliwiając inżynierom testowanie i udoskonalanie projektów znacznie szybciej niż w przypadku tradycyjnych metod.

Elektronika: Wyzwanie miniaturyzacji

W miarę jak urządzenia elektroniczne stają się coraz mniejsze i bardziej wydajne, ich komponenty stają się coraz bardziej skomplikowane. Obróbka wieloosiowa jest niezbędna do produkcji złożonych radiatorów z żebrami o dużej gęstości, niestandardowych obudów dla ciasno upakowanej elektroniki i trwałych złączy. Precyzja maszyny 5-osiowej zapewnia, że te małe, szczegółowe części spełniają dokładne specyfikacje, co ma kluczowe znaczenie dla zarządzania temperaturą i niezawodności urządzenia. Przykładowo, obróbka złożonego radiatora z pojedynczego bloku aluminium lub miedzi zapewnia lepszą wydajność termiczną w porównaniu do montażu z wielu elementów.

| Przemysł | Kluczowe zastosowanie | Dlaczego wieloosiowość jest niezbędna |

|---|---|---|

| Motoryzacja | Bloki silnika, części układu napędowego | Dostęp do kanałów wewnętrznych, szybkie prototypowanie |

| Obrona | Elementy pocisków rakietowych, systemy naprowadzania | Materiały o wysokiej wytrzymałości, złożone geometrie |

| Elektronika | Złożone radiatory, niestandardowe obudowy | Miniaturyzacja, precyzyjne funkcje |

| Robotyka | Niestandardowe przeguby, efektory końcowe | Lekkość, zintegrowana funkcjonalność |

Ostatecznie skalowalność wieloosiowej obróbki CNC pozwala firmom takim jak PTSMAKE wspierać klientów od pojedynczego prototypu do tysięcy części produkcyjnych, zapewniając stałą jakość na każdym etapie.

Podsumowując, wieloosiowa obróbka CNC to nie tylko zaawansowany proces produkcyjny; to kluczowy czynnik umożliwiający innowacje w najbardziej wymagających branżach. Od przemysłu lotniczego i medycznego po motoryzację i elektronikę, zapewnia precyzję, wydajność i swobodę projektowania potrzebną do tworzenia złożonych, wysokowydajnych komponentów. Umożliwiając obróbkę części w jednym ustawieniu, redukuje błędy, skraca czas realizacji i ostatecznie pozwala inżynierom szybciej wprowadzać na rynek lepsze, bardziej niezawodne produkty.

Precyzja i złożoność: Osiąganie niezrównanych geometrii.

Czy kiedykolwiek zaprojektowałeś część ze złożonymi krzywiznami i głębokimi podcięciami, tylko po to, aby dowiedzieć się, że wymaga to wielu kosztownych ustawień? Ta frustracja związana z kompromisem między projektem a możliwościami produkcyjnymi jest zbyt powszechna.

Wieloosiowa obróbka CNC przezwycięża te ograniczenia. Wykorzystuje ona jednoczesny ruch narzędzia wzdłuż czterech, pięciu lub więcej osi do obróbki złożonych geometrii, skomplikowanych elementów i gładkich powierzchni w jednym ustawieniu. Metoda ta odblokowuje projekty, które wcześniej były uważane za niemożliwe lub zbyt drogie.

Przejście od obróbki 3-osiowej do wieloosiowej

Tradycyjna obróbka 3-osiowa jest wydajna, ale ograniczona. Narzędzie tnące porusza się wzdłuż osi liniowych X, Y i Z, zbliżając się do przedmiotu obrabianego z jednego kierunku, zazwyczaj od góry. Choć jest to skuteczne w przypadku prostszych części, nie radzi sobie ze złożonymi powierzchniami i elementami na wielu powierzchniach części. Każda nowa powierzchnia wymagająca obróbki wymaga nowego ustawienia - ręcznego procesu odłączania, obracania i ponownego mocowania przedmiotu obrabianego. Wprowadza to możliwość popełnienia błędu i znacznie wydłuża czas produkcji.

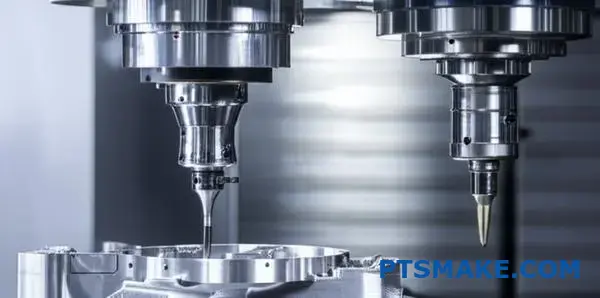

Wieloosiowa obróbka CNC wprowadza osie obrotowe, powszechnie określane jako osie A i B (lub C). Umożliwia to obracanie i przechylanie przedmiotu obrabianego lub głowicy narzędzia (lub obu) podczas procesu obróbki.

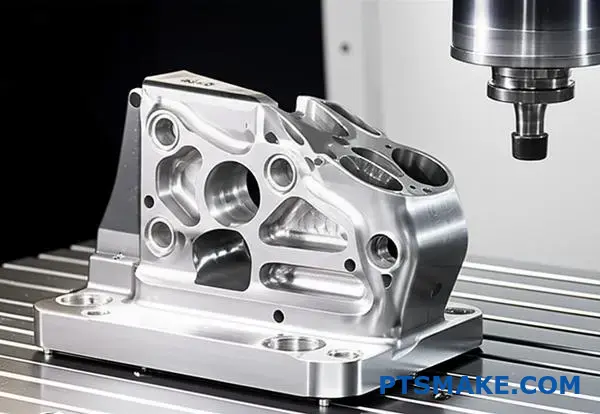

Zalety pojedynczej konfiguracji

Najważniejszą zaletą tej technologii jest możliwość obróbki złożonej części w ramach operacji "single setup" lub "done-in-one". Po zabezpieczeniu bloku surowca w maszynie, nie trzeba go ponownie przenosić, dopóki nie stanie się gotową częścią. Podejście oparte na pojedynczej konfiguracji jest przełomowe z kilku powodów. Po pierwsze, drastycznie zmniejsza akumulację błędów tolerancji, które występują przy każdej ręcznej zmianie położenia. Podczas wielokrotnej obróbki części, drobne niewspółosiowości kumulują się, potencjalnie wypychając końcowy komponent poza specyfikację. W przypadku obróbki wieloosiowej precyzja maszyny jest utrzymywana przez cały proces. Wymaga to zaawansowanego oprogramowania do obliczania dokładnych interpolacja ścieżki narzędzia2 potrzebne do utrzymania stałego kontaktu. Z naszego doświadczenia w PTSMAKE wynika, że ma to kluczowe znaczenie w przypadku części, w których nawet kilka mikronów odchylenia może spowodować awarię, na przykład w zastosowaniach lotniczych lub medycznych.

| Cecha | Podejście do obróbki 3-osiowej | Podejście do obróbki wieloosiowej |

|---|---|---|

| Złożone kontury | Przybliżone krzywe z wieloma małymi, liniowymi cięciami, powodującymi "scalloping". | Ciągły ruch narzędzia tworzy gładką, precyzyjną powierzchnię w jednym przejściu. |

| Podcięcia | Niemożliwe bez specjalnego oprzyrządowania lub wielu ustawień i rotacji części. | Narzędzie można przechylać, aby dotrzeć do elementów znajdujących się pod spodem bez konieczności zmiany położenia części. |

| Kątowe otwory | Wymaga niestandardowych uchwytów lub obracania części dla każdego unikalnego kąta. | Obrabiany przedmiot lub głowica narzędzia mogą być ustawione pod kątem do dokładnej specyfikacji wiercenia. |

Ten skonsolidowany proces nie tylko zwiększa precyzję, ale także upraszcza przepływ pracy, zmniejszając nakład pracy i czas tradycyjnie poświęcany na konfigurację i kontrolę między operacjami.

Odblokowywanie skomplikowanych geometrii i funkcji

Zdolność do utrzymania optymalnego kąta cięcia między narzędziem a obrabianym przedmiotem przez cały czas pozwala maszynom wieloosiowym na tworzenie elementów, które są po prostu poza zasięgiem ich 3-osiowych odpowiedników. Możliwości te otwierają nowy świat swobody projektowania dla inżynierów i projektantów produktów.

Tworzenie podcięć i funkcji wielopowierzchniowych

Podcięcia to elementy, które nie mogą być obrabiane z góry na dół, ponieważ część materiału do usunięcia jest zablokowana przez inną cechę części. Pomyśl o wewnętrznym porcie w bloku silnika lub szczelinie na jaskółczy ogon w złożonym zespole. Na maszynie 3-osiowej utworzenie ich wymagałoby albo zatrzymania maszyny i obrócenia części, albo użycia wysoce wyspecjalizowanego, często delikatnego oprzyrządowania. Maszyna 5-osiowa może jednak po prostu przechylić narzędzie lub obrabiany przedmiot, aby uzyskać dostęp do tych obszarów, obrabiając je czysto i wydajnie w ruchu ciągłym. Było to przełomowe rozwiązanie w poprzednich projektach realizowanych przez PTSMAKE, szczególnie w sektorze motoryzacyjnym i maszynowym, gdzie zintegrowane kanały płynów i złożone powierzchnie współpracujące są powszechne.

Wpływ na wydajność produkcji

Korzyści wykraczają poza samą złożoność części. Dzięki konsolidacji operacji, wieloosiowa obróbka CNC znacznie skraca całkowity czas cyklu.

| Etap procesu | Tradycyjna 3-osiowa (wiele konfiguracji) | Wieloosiowe CNC (pojedyncza konfiguracja) |

|---|---|---|

| Liczba konfiguracji | 3-6+ na część | 1-2 na część |

| Czas programowania | Wyższy (wiele programów) | Niższy (jeden złożony program) |

| Czas obróbki | Wyższe ze względu na zmiany konfiguracji | Znacznie niższy |

| Ryzyko błędu | Wysoki (błąd ludzki w konfiguracji) | Minimalny (sterowany maszynowo) |

Na przykład komponent, który kiedyś wymagał pięciu oddzielnych konfiguracji na frezarce 3-osiowej - każda obejmująca programowanie, konfigurację osprzętu, obróbkę i kontrole jakości - często może zostać ukończony w jednej ciągłej operacji na maszynie 5-osiowej. W oparciu o nasze wewnętrzne badania porównujące procesy produkcyjne, może to prowadzić do oszczędności czasu rzędu 30-50% lub więcej, w zależności od złożoności części. Ta wydajność oznacza nie tylko szybszą dostawę; przekłada się również na niższe koszty, dzięki czemu wcześniej drogie projekty stają się opłacalne. Inwestycja w zaawansowane wieloosiowa obróbka cnc Technologia ta przynosi korzyści w postaci mniejszego nakładu pracy, mniejszej liczby urządzeń i szybszej przepustowości.

Wieloosiowa obróbka CNC zasadniczo zmienia to, co jest możliwe w produkcji. Bezpośrednio odnosi się do ograniczeń tradycyjnych metod, umożliwiając tworzenie bardzo złożonych geometrii i wąskich tolerancji w jednym ustawieniu. Wykorzystując jednoczesne ruchy obrotowe i liniowe, może obrabiać podcięcia, złożone krzywizny i wielopłaszczyznowe części z doskonałą precyzją i wydajnością. Możliwości te nie tylko poprawiają jakość części i skracają czas produkcji, ale także umożliwiają inżynierom projektowanie bardziej innowacyjnych i funkcjonalnych komponentów bez ograniczeń produkcyjnych.

Wzrost wydajności: Skrócenie czasu konfiguracji i cyklu.

Czy kiedykolwiek obserwowałeś, jak złożona część odbija się między różnymi maszynami, z konfiguracją po konfiguracji, która pochłania czas realizacji i budżet? Ten bezczynny czas to cichy zabójca zysków.

Rozwiązaniem jest wieloosiowa obróbka CNC. Skraca ona czas produkcji poprzez obróbkę złożonych geometrii w jednej konfiguracji. Minimalizuje to ręczną interwencję, zmniejsza ryzyko błędów i bezpośrednio skraca zarówno czas cyklu, jak i koszty pracy, zwiększając ogólną wydajność.

Tradycyjne podejście do złożonej części przy użyciu maszyny 3-osiowej przypomina bieg sztafetowy z samym sobą. Obrabiasz jedną stronę, zatrzymujesz maszynę, odczepiasz część, projektujesz nowe mocowanie, mocujesz część w nowej orientacji, przywracasz zero robocze, a następnie zaczynasz od nowa. Proces ten powtarza się dla każdej unikalnej powierzchni, która wymaga obróbki. Jest to nie tylko żmudne; to ogromne źródło nieefektywności i potencjalnych błędów. Z naszego doświadczenia w PTSMAKE wynika, że czas konfiguracji może często przekraczać rzeczywisty czas cięcia.

Ukryte koszty wielu konfiguracji

Za każdym razem, gdy operator musi ręcznie zmienić położenie obrabianego elementu, dzieje się kilka negatywnych rzeczy. Nie chodzi tylko o stracony czas, ale także o narastające ryzyko i koszty, które często są pomijane, dopóki nie pojawią się w końcowym raporcie z inspekcji lub budżecie projektu.

Zużycie czasu i bezczynne maszyny

Najbardziej oczywistym kosztem jest czas. Każda konfiguracja obejmuje czyszczenie, ładowanie, mocowanie i wskazywanie części. Kosztowna maszyna CNC stoi bezczynnie podczas całego tego procesu. W przypadku części wymagającej czterech lub pięciu ustawień, ten nieproduktywny czas szybko się sumuje, wydłużając czas realizacji i tworząc wąskie gardła produkcyjne.

Rosnące ryzyko niedokładności

Dokładność jest najważniejsza w produkcji precyzyjnej. Za każdym razem, gdy część jest rozłączana i ponownie zaciskana, wprowadzana jest niewielka ilość błędu pozycjonowania. Nawet przy użyciu najlepszego sprzętu i najbardziej wykwalifikowanych operatorów, te niewielkie odchylenia mogą się kumulować. Po kilku konfiguracjach końcowa część może mieć trudności z utrzymaniem wymaganych wąskich tolerancji, co prowadzi do złomowania lub przeróbek. To właśnie tutaj koncepcja obróbki "done-in-one" naprawdę się sprawdza. Zrozumienie możliwości maszyny kinematyka3 jest kluczowe dla programistów, aby osiągnąć precyzję pojedynczej konfiguracji, zapewniając, że wszystkie funkcje są ze sobą doskonale powiązane.

Przewaga pojedynczej konfiguracji

Wieloosiowa obróbka CNC, w szczególności 5-osiowa, rozwiązuje ten problem. Obracając obrabiany przedmiot w osiach A i B/C, maszyna może zaprezentować narzędziu tnącemu niemal dowolną powierzchnię czołową bez opuszczania początkowego mocowania.

| Zadanie obróbki | Tradycyjny proces 3-osiowy | 5-osiowy proces pojedynczej konfiguracji |

|---|---|---|

| Obróbka 5 powierzchni | Wymagane 5 oddzielnych konfiguracji | Wszystkie 5 powierzchni obrabianych w jednej konfiguracji |

| Kątowe otwory | Wymaga płyt kątowych lub złożonych uchwytów | Stół/głowica przechyla się pod odpowiednim kątem |

| Podcięcia | Wymaga specjalnego oprzyrządowania i wielu ustawień | Narzędzie zbliża się pod kątem, aby wyczyścić |

| Łączna liczba ustawień | 4-6+ | 1 |

Ta konsolidacja operacji jest podstawą wzrostu wydajności. Przekształca ona proces produkcyjny z serii rozłącznych etapów w pojedynczą, ciągłą i wysoce zautomatyzowaną operację.

Eliminacja konfiguracji to dopiero początek. Prawdziwa magia dzieje się, gdy analizujemy, jak ta pojedyncza zmiana wpływa na cały proces produkcyjny, wpływając na wszystko, od alokacji pracy po ogólną wydajność fabryki. Nie chodzi tylko o zaoszczędzenie kilku minut tu i tam; chodzi o fundamentalną zmianę ekonomiki produkcji złożonych komponentów.

Od szybszych cykli do wyższej wydajności

Najbardziej bezpośrednią korzyścią z pojedynczej konfiguracji jest radykalne skrócenie całkowitego czasu cyklu na część. Nie chodzi tu tylko o skrócenie czasu ręcznej zmiany położenia; umożliwia to również bardziej wydajne strategie obróbki, które wcześniej nie były możliwe.

Optymalizacja czasu pracy wrzeciona

W środowisku wielostanowiskowym wrzeciono maszyny jest często zatrzymywane na dłużej niż trwa obróbka. W przypadku obróbki wieloosiowej czas pracy wrzeciona - procent czasu, w którym narzędzie faktycznie usuwa materiał - znacznie wzrasta. Po wstępnej konfiguracji maszyna może pracować nieprzerwanie przez cały czas obróbki części, czasem nawet przez wiele godzin. W ten sposób można zmaksymalizować zwrot z inwestycji w maszynę.

Doskonałe ścieżki narzędzi i warunki cięcia

Możliwość pracy w wielu osiach pozwala na stosowanie krótszych, sztywniejszych narzędzi tnących. Ponieważ maszyna może przechylać narzędzie lub część, aby uniknąć kolizji, nie potrzebujemy długich, cienkich narzędzi, które są podatne na wibracje i drgania. Krótsze narzędzia mogą obsługiwać bardziej agresywne prędkości i posuwy, szybciej usuwając materiał przy zachowaniu doskonałego wykończenia powierzchni. Oznacza to, że często możemy łączyć obróbkę zgrubną i wykańczającą, jeszcze bardziej skracając czas cyklu.

Wpływ finansowy i operacyjny

Szybsze cykle i mniejsza liczba ustawień przekładają się bezpośrednio na znaczne oszczędności kosztów i korzyści operacyjne. To właśnie tutaj wieloosiowa obróbka CNC udowadnia swoją wartość wykraczającą poza możliwości techniczne.

Redukcja kosztów pracy i mocowania

Mniejsza liczba konfiguracji oznacza mniejsze zapotrzebowanie na bezpośrednią robociznę dla każdej części. Wykwalifikowany mechanik może skonfigurować złożone zadanie na maszynie 5-osiowej i pozwolić jej działać, uwalniając go do przygotowania następnego zadania lub zarządzania inną maszyną. Pozwala to znacznie efektywniej wykorzystać wykwalifikowaną siłę roboczą. Co więcej, eliminowana jest potrzeba stosowania wielu złożonych i kosztownych przyrządów. Często wystarczy jedno, wysokiej jakości imadło lub uchwyt.

| Współczynnik kosztów | Tradycyjna konfiguracja wielokrotna | Pojedyncza konfiguracja Wieloosiowa |

|---|---|---|

| Praca za część | Wysoki (wiele interwencji) | Niski (jedna konfiguracja) |

| Koszt mocowania | Wysoki (wiele niestandardowych urządzeń) | Niski (jedno standardowe urządzenie) |

| Współczynnik złomowania/odrabiania | Wyższe (błędy złożone) | Minimalna (wysoka dokładność) |

| Czas bezczynności maszyny | Znaczące | Drastyczna redukcja |

Ostatecznie wydajność ta prowadzi do zwiększenia przepustowości. Produkując części szybciej i bardziej niezawodnie, zakład może podjąć więcej pracy bez konieczności posiadania większej liczby maszyn lub przestrzeni. Dla naszych klientów w PTSMAKE oznacza to, że możemy dostarczać złożone części w krótszych terminach i po bardziej konkurencyjnych cenach.

Krótko mówiąc, wieloosiowa obróbka CNC rewolucjonizuje wydajność produkcji poprzez konsolidację operacji w jednej konfiguracji. Strategia ta drastycznie ogranicza konieczność ręcznej zmiany pozycji, co z kolei skraca czas cyklu, minimalizuje ryzyko błędu ludzkiego i obniża koszty pracy. Dla producentów oznacza to znaczny wzrost produktywności i przepustowości. Pozwala to na szybszą dostawę złożonych części i tworzy bardziej opłacalny, konkurencyjny proces produkcyjny.

Jakość i spójność: Minimalizacja odpadów i błędów?

Czy kiedykolwiek zmagałeś się z seriami produkcyjnymi, w których pierwsza część jest idealna, ale tysięczna jest nieco inna? Czy drobne niespójności i wysoki wskaźnik odpadów pochłaniają budżet i harmonogram projektu?

Wieloosiowa obróbka CNC rozwiązuje ten problem, wykorzystując automatyzację i zaawansowane oprogramowanie w celu wyeliminowania ludzkiej zmienności. Proces ten zapewnia, że każda część jest dokładnym duplikatem pierwszej, znacznie zmniejszając ilość odpadów i gwarantując stałą jakość w każdym wolumenie produkcji.

Mechanika precyzji i powtarzalności

Podstawową zaletą wieloosiowej obróbki CNC jest jej zdolność do tworzenia bezpośredniego, nieprzerwanego połączenia między projektem cyfrowym a produktem fizycznym. To połączenie systematycznie eliminuje zmienne, które prowadzą do błędów i strat. W przypadku tradycyjnej obróbki operator może być zmuszony do interpretacji rysunków, ręcznej regulacji maszyny lub wielokrotnej zmiany osprzętu. Każdy z tych kroków stanowi potencjalny punkt awarii. Systemy wieloosiowe, prowadzone przez zaawansowane oprogramowanie CAM, eliminują konieczność zgadywania. Maszyna podąża zaprogramowaną ścieżką narzędzia z mikronową precyzją, wykonując złożone cięcia i kąty bezbłędnie za każdym razem.

Pojedyncza konfiguracja, wiele wzmocnień

Jednym z największych źródeł błędów w produkcji złożonych części jest ponowne mocowanie. Za każdym razem, gdy część jest rozłączana, przenoszona i ponownie mocowana w celu obróbki innej powierzchni, istnieje ryzyko wprowadzenia niewielkiego błędu wyrównania. Te drobne błędy kumulują się, co jest zjawiskiem znanym jako spiętrzenie tolerancji, które może spowodować, że gotowa część przekroczy wymagane specyfikacje. Wieloosiowa obróbka CNC minimalizuje to ryzyko, umożliwiając narzędziu zbliżanie się do przedmiotu obrabianego z wielu kierunków w jednym ustawieniu. Maszyna 5-osiowa może pracować na pięciu bokach sześcianu bez zwalniania go z imadła. Pozwala to zachować dokładność objętościowa4 względem początkowego punktu odniesienia, zapewniając, że wszystkie elementy są idealnie ustawione względem siebie.

Zautomatyzowane procesy zapewniające bezbłędną realizację

Poza ścieżką narzędzia, automatyzacja obejmuje także inne krytyczne aspekty procesu. Zautomatyzowane zmieniacze narzędzi zapewniają użycie właściwego narzędzia dla każdej operacji bez konieczności ręcznej interwencji. Systemy sondowania w trakcie procesu mogą być wykorzystywane do pomiaru części w połowie cyklu, automatycznie dostosowując się do wszelkich drobnych zmian zużycia narzędzia lub zmian termicznych w maszynie. Tworzy to samokorygującą się pętlę sprzężenia zwrotnego, która utrzymuje spójność od pierwszej do ostatniej części.

| Porównanie funkcji | Obróbka tradycyjna (3-osiowa) | Wieloosiowa obróbka CNC (5 osi) |

|---|---|---|

| Złożoność konfiguracji | Wymaganych jest wiele konfiguracji | Pojedyncza konfiguracja dla większości funkcji |

| Dane wejściowe operatora | Wysoka zależność od umiejętności | Wymagana minimalna interwencja |

| Potencjał błędu | Wysoki (redefinicja, interpretacja) | Niski (automatyczny, wstępnie zaprogramowany) |

| Spójność między częściami | Zmienna | Bardzo wysoka |

Taki poziom automatyzacji oznacza, że proces jest powtarzalny, skalowalny i przewidywalny.

Wymierne wyniki: Od teorii do rzeczywistości produkcyjnej

Korzyści płynące z minimalizacji błędów nie są tylko teoretyczne; przekładają się one na wymierną poprawę wydajności i opłacalności. W poprzednich projektach w PTSMAKE widzieliśmy na własne oczy, jak przyjęcie strategii wieloosiowej zmienia wyniki produkcji. Nie chodzi tylko o wyprodukowanie kilku dobrych części; chodzi o wyprodukowanie tysięcy doskonałych części przy minimalnej ilości odpadów. Zmniejszenie ilości odpadów i oszczędność czasu maszynowego mają bezpośredni wpływ na ostateczną cenę części, dzięki czemu precyzyjna produkcja staje się bardziej dostępna.

Studium przypadku redukcji defektów

Niedawno współpracowaliśmy z klientem z branży urządzeń medycznych, który potrzebował złożonej obudowy ze skomplikowanymi kanałami wewnętrznymi. Ich poprzedni dostawca korzystał z serii operacji 3-osiowych i doświadczał wskaźnika odpadów na poziomie prawie 12% z powodu niespójności tolerancji. Po ponownej ocenie procesu produkcyjnego z naszym zespołem, przenieśliśmy produkcję na jedno z naszych 5-osiowych centrów obróbczych. Wykonując część w jednym ustawieniu, wyeliminowaliśmy błędy ponownego wytłaczania, które powodowały wady. Wyniki naszych testów wykazały, że wskaźnik braków spadł poniżej 1,5%, co oznacza znaczną oszczędność kosztów i bardziej niezawodny łańcuch dostaw dla ich krytycznego produktu.

Poprawa wydajności we wszystkich obszarach

Nie jest to odosobniony przypadek. Zasada redukcji ludzkich punktów styku i etapów procesu konsekwentnie prowadzi do lepszych wyników. Gdy proces jest stabilny i powtarzalny, można przewidywać wyniki z wysokim stopniem pewności. Ma to kluczowe znaczenie w przypadku dużych serii produkcyjnych, gdzie nawet niewielka procentowa poprawa wydajności może przynieść znaczne oszczędności i zapobiec kosztownym opóźnieniom w produkcji.

| Metryka produkcji | Przed wdrożeniem wieloosiowości | Po wdrożeniu wieloosiowości |

|---|---|---|

| Średni wskaźnik defektów | 6-8% | < 2% |

| Wydajność na 1 000 jednostek | ~930 części | >980 części |

| Czas konfiguracji maszyny | 3-4 godziny (wiele konfiguracji) | < 1 godzina (pojedyncza konfiguracja) |

| Niepowodzenia inspekcji | Często | Rzadki |

Ostatecznie, spójność zapewniana przez wieloosiową obróbkę CNC buduje zaufanie. Gdy nasi klienci wiedzą, że każda część, którą otrzymają, będzie spełniać ich dokładne specyfikacje, upraszcza to ich proces zaopatrzenia i wzmacnia nasze partnerstwo.

Wieloosiowa obróbka CNC zapewnia wyjątkową jakość i spójność, zastępując ręczną zmienność zautomatyzowaną precyzją. Podejście to drastycznie redukuje błędy ludzkie, podczas gdy operacje z pojedynczą konfiguracją zapobiegają powstawaniu tolerancji typowych dla tradycyjnych metod. Jak widać w rzeczywistych zastosowaniach w PTSMAKE, technologia ta prowadzi do wymiernych ulepszeń, znacznie obniżając wskaźniki odpadów i zapewniając, że każdy element w dużej serii produkcyjnej jest idealnie dopasowany do oryginalnego projektu, minimalizując zarówno odpady, jak i błędy.

Postęp technologiczny kształtujący wieloosiową obróbkę CNC?

Zmagasz się z obróbką złożonych części z twardych materiałów bez uszczerbku dla szybkości lub precyzji? Czy długi czas cyklu i zużycie narzędzi wpływają na rentowność projektu i powodują opóźnienia w produkcji?

Postęp technologiczny, taki jak jednoczesne sterowanie wieloosiowe, zaawansowane oprogramowanie CAD/CAM i inteligentne systemy rewolucjonizują obróbkę CNC. Umożliwiają one szybszą produkcję, większą dokładność i możliwość pracy z trudnymi materiałami, bezpośrednio zwiększając konkurencyjność i innowacyjność produkcji.

Ewolucja wieloosiowej obróbki CNC to historia przełamywania fizycznych ograniczeń. Przez lata głównym wyzwaniem było przełożenie złożonego projektu cyfrowego na świat rzeczywisty bez konieczności wielokrotnego konfigurowania, co powodowało błędy i stratę czasu. Najnowsze rozwiązania technologiczne bezpośrednio rozwiązują ten podstawowy problem, zmieniając nasze podejście do produkcji. Nie chodzi tylko o to, by działać szybciej; chodzi o to, by działać mądrzej.

Fundacja: Kontrola i integracja oprogramowania

Sercem nowoczesnej obróbki wieloosiowej jest synergia między systemami sterowania i oprogramowaniem. Bez płynnej komunikacji między projektem (CAD), strategią ścieżki narzędzia (CAM) i sterownikiem maszyny, nawet najbardziej zaawansowany sprzęt jest nieskuteczny.

Jednoczesna kontrola wielu osi

W przeciwieństwie do obróbki 3+2 lub indeksowanej, gdzie obrabiany przedmiot jest zmieniany pomiędzy operacjami, jednoczesne sterowanie wieloosiowe obejmuje narzędzie tnące i obrabiany przedmiot poruszające się jednocześnie wzdłuż czterech lub pięciu osi. Ten ciągły ruch pozwala na tworzenie złożonych zakrzywionych powierzchni, podcięć i skomplikowanych elementów w jednym ustawieniu. Utrzymuje optymalne połączenie narzędzia z obrabianym przedmiotem, co poprawia wykończenie powierzchni i wydłuża żywotność narzędzia. Zdolność ta ma kluczowe znaczenie w branżach takich jak lotnictwo i kosmonautyka, gdzie komponenty często mają organiczne, aerodynamiczne kształty. Zdolność maszyny do wykonywania tych złożonych ruchów zależy od jej łańcuch kinematyczny5, który definiuje relacje między wszystkimi ruchomymi częściami.

Zaawansowane oprogramowanie CAD/CAM

Nowoczesne oprogramowanie CAD/CAM jest mózgiem operacji. Robi ono więcej niż tylko generowanie kodu G. Dzisiejsze platformy zawierają potężne funkcje symulacji, które pozwalają nam wizualizować cały proces obróbki przed wycięciem pojedynczego wióra. Ta wirtualna weryfikacja pomaga zidentyfikować potencjalne kolizje, oszacować czasy cykli i zoptymalizować ścieżki narzędzi pod kątem wydajności. W PTSMAKE polegamy na tych symulacjach, aby zmniejszyć ryzyko złożonych projektów, zapewniając, że możemy dotrzymać ścisłych tolerancji i harmonogramów dostaw dla naszych klientów. Przekształca to proces z prób i błędów w przewidywalny, zaprojektowany przepływ pracy.

Zasady obróbki z dużymi prędkościami (HSM)

Obróbka szybkościowa to strategia, a nie tylko zwiększanie obrotów. Koncentruje się ona na lżejszych, szybszych cięciach, a nie powolnych, ciężkich. Takie podejście ma ogromny wpływ na wydajność.

| Cecha | Obróbka tradycyjna | Obróbka z dużą prędkością (HSM) |

|---|---|---|

| Głębokość cięcia | Głęboki | Płytki |

| Prędkość wrzeciona | Niski do umiarkowanego | Bardzo wysoka |

| Prędkość podawania | Umiarkowany | Wysoki |

| Transfer ciepła | Do przedmiotu obrabianego i narzędzia | Do układu scalonego |

Metodologia ta, zastosowana w wieloosiowej obróbce CNC, zmniejsza siły skrawania, minimalizuje przenoszenie ciepła na obrabiany przedmiot i pozwala na większą szybkość usuwania materiału. Rezultatem jest mniejsze zniekształcenie części, lepsza dokładność i znacznie krótszy czas cyklu. Jest to szczególnie skuteczne w przypadku cienkościennych części i trudnych materiałów, które są podatne na utwardzanie podczas pracy.

Podczas gdy zaawansowane systemy sterowania i HSM kładą podwaliny, kolejna fala innowacji koncentruje się na uczynieniu samego procesu obróbki inteligentnym i adaptacyjnym. Te postępy przesuwają granice tego, co można osiągnąć, zwłaszcza podczas pracy z najbardziej wymagającymi materiałami i geometriami. Dodają one warstwę danych w czasie rzeczywistym i automatyzacji, która podnosi możliwości wieloosiowych maszyn CNC z prostego wykonywania poleceń do aktywnej optymalizacji procesu.

Rozwój inteligentnych i zautomatyzowanych systemów

Integracja czujników, analizy danych i robotyki tworzy nowy paradygmat produkcji. Chodzi o stworzenie systemu, który może monitorować sam siebie, dostosowywać się do zmieniających się warunków i działać przy minimalnej interwencji człowieka, zwiększając zarówno wydajność, jak i jakość.

Monitorowanie procesu i sterowanie adaptacyjne

Nowoczesne wieloosiowe maszyny CNC są coraz częściej wyposażone w zaawansowane czujniki, które monitorują kluczowe zmienne, takie jak drgania narzędzia, siły skrawania i temperaturę w czasie rzeczywistym. Dane te są przekazywane z powrotem do jednostki sterującej maszyny, która może następnie dokonywać mikroregulacji w locie. Na przykład, w przypadku wykrycia nadmiernych wibracji - oznak potencjalnego drgania narzędzia, które może zrujnować wykończenie powierzchni części - system może automatycznie dostosować prędkość wrzeciona lub prędkość posuwu, aby ustabilizować cięcie. Ta adaptacyjna kontrola jest przełomem w obróbce egzotycznych stopów, takich jak Inconel lub tytan, gdzie warunki skrawania mogą być nieprzewidywalne. W poprzednich projektach w PTSMAKE technologia ta pomogła nam zmniejszyć ilość odpadów o ponad 15% w przypadku szczególnie wymagających komponentów.

Integracja robotów na potrzeby automatyzacji

Prawdziwa przewaga konkurencyjna w nowoczesnej produkcji często wynika z automatyzacji. Integracja wieloosiowych maszyn CNC z ramionami robotycznymi tworzy zautomatyzowane gniazda produkcyjne, które mogą pracować 24 godziny na dobę, 7 dni w tygodniu, co często nazywane jest produkcją "lights-out". Zadaniem robotów może być załadunek kęsów surowca, rozładunek gotowych części, przeprowadzanie kontroli jakości w trakcie procesu, a nawet wymiana zużytych narzędzi. Nie tylko znacznie zwiększa to wykorzystanie maszyn i przepustowość, ale także uwalnia wykwalifikowanych operatorów, którzy mogą skupić się na bardziej złożonych zadaniach, takich jak programowanie i doskonalenie procesów. Ten poziom automatyzacji pozwala nam oferować bardziej konkurencyjne ceny i przewidywalne czasy realizacji, zwłaszcza w przypadku dużych serii produkcyjnych.

Przełom w obróbce trudnych materiałów

Zdolność do wydajnej obróbki twardych materiałów jest kluczowym wyznacznikiem wysokiej klasy warsztatu maszynowego. Ostatnie postępy w strategiach ścieżek narzędzi, możliwe dzięki potężnemu oprogramowaniu CAM, sprawiają, że jest to bardziej osiągalne.

| Strategia obróbki | Opis | Kluczowe korzyści |

|---|---|---|

| Frezowanie trochoidalne | Używa okrągłej lub "zdzierającej" ścieżki narzędzia z małą promieniową głębokością skrawania, ale dużą głębokością osiową. | Zapobiega przeciążeniu narzędzia i gromadzeniu się ciepła, idealna do wycinania rowków w twardych materiałach. |

| Adaptacyjne oczyszczanie | Utrzymuje stały kąt włączenia narzędzia, automatycznie dostosowując ścieżkę narzędzia w celu uniknięcia ostrych narożników. | Umożliwia wyższą wydajność usuwania materiału i wydłuża żywotność narzędzia, zapobiegając nagłym skokom siły skrawania. |

| 5-osiowe gratowanie | Wykorzystuje wszechstronność maszyny 5-osiowej do śledzenia złożonych krawędzi za pomocą narzędzia do gratowania, automatyzując typowy proces ręczny. | Zapewnia stałą jakość krawędzi i znacznie zmniejsza nakład pracy ręcznej oraz związane z nią koszty. |

Te inteligentne ścieżki narzędzia zapewniają, że obciążenie narzędzia tnącego pozostaje stałe, co ma kluczowe znaczenie dla zapobiegania pęknięciom i wydłużania jego żywotności podczas pracy z materiałami, które utwardzają się lub generują znaczne ciepło. Dzięki opanowaniu tych technik możemy wykonywać zadania, które kiedyś były uważane za zbyt trudne lub czasochłonne.

Postępy w wieloosiowej obróbce CNC nie są odizolowanymi ulepszeniami, ale połączonym ekosystemem sprzętu, oprogramowania i inteligentnych systemów. Od fundamentalnego sterowania symultanicznego i zasad HSM po integrację czujników adaptacyjnych i automatyzację robotów, technologie te stanowią odpowiedź na podstawowe wyzwania produkcyjne. Zapewniają one narzędzia do obróbki złożonych geometrii z trudnych materiałów z większą szybkością, niespotykaną dotąd precyzją i wyższą niezawodnością. Ta ewolucja bezpośrednio przekłada się na silniejszą pozycję konkurencyjną producentów i lepsze produkty dla wszystkich.

Wszechstronność materiałów i zaawansowane możliwości obróbki wieloosiowej.

Czy zdarzyło Ci się kiedyś zaprojektować skomplikowaną część, ale powiedziano Ci, że idealny materiał jest zbyt trudny lub drogi w obróbce? Czy napotkałeś ograniczenia, które zmusiły Cię do pójścia na kompromis w kwestii wyboru materiału?

Wieloosiowa obróbka CNC odblokowuje szeroki zakres materiałów, od standardowych metali po zaawansowane kompozyty. Dzięki dynamicznemu dostosowywaniu ścieżek narzędzia, prędkości i posuwów, pozwala ona sprostać wyjątkowym wyzwaniom związanym z każdym materiałem, bezpośrednio zwiększając trwałość, wydajność i swobodę projektowania produktu końcowego.

Wieloosiowa obróbka CNC to nie tylko skomplikowane geometrie; to także opanowanie materiałów, które ożywiają te geometrie. Możliwość podejścia do obrabianego przedmiotu pod wieloma kątami pozwala na zoptymalizowane strategie cięcia, które uwzględniają nieodłączne właściwości każdego materiału, z czym zmagają się tradycyjne maszyny 3-osiowe. Ta zdolność adaptacji otwiera drzwi do stosowania materiałów, które wcześniej były uważane za "nieobrabialne" lub ekonomicznie nieopłacalne.

Obróbka szerokiego spektrum metali i stopów

Rdzeniem wielu wymagających zastosowań są wysokowydajne metale. Nasze doświadczenie w PTSMAKE pokazuje, jak możliwości wieloosiowe zmieniają sposób obróbki tych materiałów.

Metale żelazne i nieżelazne

Od stali nierdzewnej po aluminium i tytan, każdy metal stanowi wyjątkowe wyzwanie. Na przykład, niska przewodność cieplna tytanu może prowadzić do nadmiernego nagrzewania się narzędzia skrawającego. Maszyna 5-osiowa może utrzymywać optymalny kąt cięcia, stale dostosowując ścieżkę narzędzia, aby zarządzać ciepłem i zapobiegać utwardzaniu podczas pracy. Nie chodzi tu tylko o zapobieganie uszkodzeniom narzędzi, ale także o zachowanie integralności materiału, co ma kluczowe znaczenie dla komponentów lotniczych i medycznych.

Nadstopy i materiały egzotyczne

Materiały takie jak Inconel i Hastelloy są znane ze swojej wytrzymałości w wysokich temperaturach, ale są bardzo trudne w obróbce. Ich tendencja do utwardzania się może natychmiast zniszczyć narzędzie skrawające. Wieloosiowa obróbka CNC pozwala na zastosowanie techniki zwanej frezowaniem trochoidalnym, w której narzędzie wykonuje ciągłe, płytkie cięcia. Utrzymuje to stałe obciążenie wiórami, minimalizuje ciepło i pozwala uniknąć ruchów stop-start, które powodują hartowanie. Rezultatem jest gotowa część, która spełnia specyfikacje bez uszczerbku dla zaawansowanych właściwości materiału.

Poniższa tabela, oparta na naszym wewnętrznym procesie rozwoju, pokazuje, w jaki sposób dostosowujemy strategie dla różnych metali:

| Właściwości materiału | Wyzwanie obróbki skrawaniem | Wieloosiowe rozwiązanie CNC |

|---|---|---|

| Twardość (np. stal hartowana) | Wysokie siły skrawania, zużycie narzędzia | Zoptymalizowany kąt zaczepienia narzędzia, sztywna konfiguracja |

| Plastyczność (np. miedź) | Gumowata konsystencja, słabe łamanie chipów | Chłodziwo pod wysokim ciśnieniem, ostre narzędzia tnące |

| Niska przewodność cieplna (np. tytan) | Nagrzewanie się końcówki narzędzia | Stały ruch narzędzia, ukierunkowane strumienie chłodziwa |

| Hartowanie robocze (np. Inconel) | Materiał twardnieje podczas cięcia | Stałe obciążenie wiórami, trochoidalne ścieżki frezowania |

Obsługa zaawansowanych kompozytów i tworzyw sztucznych

Wszechstronność obróbki wieloosiowej wykracza daleko poza metale. Jest to również przełomowe rozwiązanie dla kompozytów i tworzyw konstrukcyjnych. Polimery wzmacniane włóknem węglowym (CFRP) i inne kompozyty mają anizotropowy6 właściwości, co oznacza, że ich wytrzymałość różni się w zależności od kierunku włókien. Nieprawidłowe cięcie tych materiałów może spowodować rozwarstwienie i strzępienie, niszcząc część. Wieloosiowa maszyna może ustawić narzędzie tak, aby cięło wzdłuż kierunku włókien, zapewniając czyste wykończenie bez uszczerbku dla integralności strukturalnej. Ten poziom kontroli jest niezbędny do produkcji lekkich i wytrzymałych komponentów dla przemysłu motoryzacyjnego i robotyki.

Oprócz obsługi szerszej gamy materiałów, prawdziwa moc wieloosiowej obróbki CNC tkwi w tym, jak zwiększa ona wydajność i trwałość produktu końcowego poprzez inteligentne dostosowanie procesu. Maszyna nie tylko tnie materiał, ale także reaguje na jego specyficzne zachowanie w czasie rzeczywistym. Ta dynamiczna zdolność prowadzi do doskonałego wykończenia powierzchni, ściślejszych tolerancji i lepszych właściwości mechanicznych gotowej części.

Dostosowanie technik w celu uzyskania optymalnej wydajności materiału

Sposób cięcia materiału ma bezpośredni wpływ na jego stan końcowy. Agresywna lub niewłaściwa obróbka może wprowadzić wewnętrzne naprężenia, mikropęknięcia i uszkodzenia termiczne, które zagrażają długoterminowej niezawodności części, nawet jeśli wygląda idealnie na powierzchni.

Minimalizacja naprężeń termicznych

Wiele zaawansowanych tworzyw sztucznych i stopów jest wrażliwych na ciepło. Nadmierne temperatury podczas obróbki mogą zmienić ich strukturę krystaliczną, zmniejszając wytrzymałość lub powodując wypaczenia. Systemy wieloosiowe doskonale radzą sobie z zarządzaniem temperaturą. Maszyna może używać krótszych narzędzi, które są sztywniejsze i mniej wibrują, zmniejszając tarcie. Może również tworzyć ścieżki narzędzi, które stale przesuwają strefę cięcia, zapobiegając koncentracji ciepła w jednym obszarze. W połączeniu z wysokociśnieniowym chłodzeniem przez wrzeciono zapewnia to, że materiał pozostaje w optymalnym zakresie temperatur, zachowując swoje zamierzone właściwości. Jest to krytyczny czynnik, który monitorujemy w przypadku komponentów medycznych i elektronicznych.

Poprawa wykończenia i integralności powierzchni

W tradycyjnej obróbce częste zmiany położenia narzędzia mogą pozostawiać niewielkie ślady lub linie na powierzchni części. W przypadku zastosowań wymagających gładkich powierzchni w celu zmniejszenia tarcia lub ze względów estetycznych jest to niedopuszczalne. Dzięki wieloosiowej obróbce CNC narzędzie może podążać ciągłą, płynną ścieżką po złożonych powierzchniach bez cofania się. Skutkuje to doskonałym, jednoprzebiegowym wykończeniem, które często eliminuje potrzebę dodatkowych operacji polerowania.

Ta tabela podkreśla, w jaki sposób konkretne adaptacje wpływają na produkt końcowy:

| Adaptacja do obróbki skrawaniem | Podjęte wyzwanie materialne | Korzyści dla wydajności produktu |

|---|---|---|

| Ciągłe zaangażowanie narzędzi | Ślady powierzchniowe po wymianie narzędzi | Doskonałe wykończenie powierzchni, zredukowane punkty naprężeń |

| Zoptymalizowane dostarczanie chłodziwa | Uszkodzenia termiczne i rozszerzalność | Zachowuje integralność materiału i stabilność wymiarową |

| Krótsze, sztywniejsze oprzyrządowanie | Odchylenie narzędzia i wibracje | Węższe tolerancje, większa dokładność |

| Zmienne kąty cięcia | Trudno dostępne funkcje | Umożliwia tworzenie złożonych projektów bez osłabiania części |

Ostatecznym celem jest stworzenie części, która działa dokładnie tak, jak zamierzał projektant. W poprzednich projektach realizowanych przez PTSMAKE, kluczem do osiągnięcia tego celu było dostosowanie naszych strategii wieloosiowych do materiału. Zmienia to proces obróbki z prostego zadania usuwania materiału w wyrafinowane rozwiązanie produkcyjne, które zwiększa wartość i niezawodność produktu końcowego.

Wieloosiowa obróbka CNC zapewnia wszechstronność pracy z szeroką gamą materiałów, od wytrzymałych nadstopów po delikatne kompozyty. Jej zaawansowane możliwości pozwalają na dynamiczną adaptację do unikalnych właściwości każdego materiału, takich jak twardość i wrażliwość termiczna. To inteligentne podejście nie tylko umożliwia tworzenie złożonych projektów, ale także bezpośrednio zwiększa trwałość produktu końcowego, integralność powierzchni i ogólną wydajność, minimalizując naprężenia i zachowując naturalną wytrzymałość materiału, zapewniając, że części spełniają najwyższe standardy inżynieryjne.

Elastyczność projektowania i możliwości personalizacji?

Czy kiedykolwiek czułeś się ograniczony przez tradycyjną produkcję, zmuszony do uproszczenia złożonego projektu tylko po to, aby nadawał się do produkcji? Czy jesteś zmęczony narażaniem swojej wizji inżynieryjnej z powodu ograniczeń produkcyjnych?

Wieloosiowa obróbka CNC uwalnia projektantów, umożliwiając tworzenie skomplikowanych, niestandardowych części bezpośrednio z modeli CAD. Zapewnia niezrównaną elastyczność w zakresie szybkiego prototypowania, produkcji małoseryjnej i rozwiązań na zamówienie, co czyni ją kamieniem węgielnym innowacji w wymagających branżach.

Wieloosiowa obróbka CNC to nie tylko przyrostowe ulepszenie; to zmiana paradygmatu tego, co jest możliwe w projektowaniu produktów. Bezpośrednio odnosi się do ograniczeń, które często zmuszają inżynierów do kompromisów. Możliwość jednoczesnego manipulowania narzędziem i obrabianym przedmiotem w wielu osiach otwiera świat możliwości geometrycznych, które są po prostu poza zasięgiem konwencjonalnych maszyn 3-osiowych.

Odblokowanie prawdziwej wolności geometrycznej

W przypadku tradycyjnej obróbki, elementy takie jak podcięcia, otwory pod kątem i głębokie, wąskie wgłębienia często wymagają wielu ustawień, niestandardowych uchwytów lub całkowitych zmian projektu. Każda dodatkowa konfiguracja wprowadza ryzyko błędu, wydłuża czas produkcji i zwiększa koszty. Obróbka wieloosiowa wychodzi temu naprzeciw. Zbliżając się do obrabianego przedmiotu pod praktycznie dowolnym kątem, może tworzyć złożone kontury i cechy wewnętrzne w jednej, ciągłej operacji. To podejście oparte na pojedynczej konfiguracji, będące podstawową zaletą tej technologii, ma kluczowe znaczenie dla zachowania wąskich tolerancji. Zapewnia, że wszystkie elementy są obrabiane względem siebie z wyjątkową dokładnością, eliminując możliwość niewspółosiowości, która może wystąpić, gdy część jest ponownie wykańczana. Maszyna Kinematyka7 określić, w jaki sposób te złożone ruchy są koordynowane w celu uzyskania ostatecznego kształtu.

Od szybkich prototypów po części niestandardowe

Szybkość, z jaką cyfrowy projekt może zostać przekształcony w fizyczny komponent jest ogromną zaletą. Zdolność ta jest nieoceniona w przypadku szybkiego prototypowania i iteracyjnych cykli projektowania. Inżynierowie mogą mieć w rękach funkcjonalny prototyp w ciągu kilku dni, a nie tygodni, co pozwala na szybsze testowanie, walidację i udoskonalanie. Taka elastyczność znacznie skraca czas opracowywania produktu.

| Cecha | 3-osiowa obróbka CNC | Wieloosiowa obróbka CNC |

|---|---|---|

| Podcięcia | Wymaga wielu ustawień lub specjalnego oprzyrządowania | Łatwa obróbka w jednym ustawieniu |

| Krzywe złożone | Przybliżone za pomocą schodkowania | Płynne, ciągłe ścieżki narzędzia |

| Kątowe otwory | Wymaga płyt kątowych lub wielu konfiguracji | Wiercenie bezpośrednio pod dowolnym kątem złożonym |

| Czas produkcji | Dłuższy ze względu na wiele konfiguracji | Zmniejszona dzięki pojedynczej konfiguracji |

Ta elastyczność wykracza poza prototypowanie. W przypadku branż wymagających produkcji małoseryjnej lub jednorazowych części niestandardowych, takich jak specjalistyczne maszyny lub robotyka, idealnym rozwiązaniem jest obróbka wieloosiowa. Pozwala ona uniknąć kosztownych form lub oprzyrządowania, dzięki czemu produkcja na zamówienie staje się ekonomicznie opłacalna.

Elastyczność projektowania oferowana przez wieloosiową obróbkę CNC umożliwia inżynierom tworzenie indywidualnych rozwiązań dostosowanych do unikalnych wyzwań w branżach o wysokiej stawce. W tym przypadku wydajność, niezawodność i personalizacja są nie tylko pożądane - są niezbędne. W PTSMAKE widzieliśmy, jak ta technologia napędza innowacje w dziedzinach, w których porażka nie wchodzi w grę.

Rozwiązania dostosowane do potrzeb wymagających branż

Różne sektory wykorzystują tę technologię do rozwiązywania konkretnych problemów. Zdolność do produkcji części o zoptymalizowanych, organicznych kształtach zmienia zasady gry.

Zastosowania lotnicze i medyczne

W przemyśle lotniczym liczy się każdy gram. Obróbka wieloosiowa jest wykorzystywana do produkcji lekkich, ale niezwykle wytrzymałych komponentów, takich jak monolityczne części konstrukcyjne, wirniki i łopatki turbin. Części te często charakteryzują się złożonymi krzywiznami i cienkimi ściankami, które są niemożliwe do wykonania innymi metodami. Obrabiając je z jednego bloku wysokowydajnego stopu, eliminujemy słabości związane z połączeniami lub spawami.

Podobnie dziedzina medycyny polega na tej technologii w przypadku implantów dostosowanych do potrzeb pacjenta i złożonych narzędzi chirurgicznych. Na przykład niestandardowy implant kolana może być obrabiany tak, aby idealnie pasował do anatomii pacjenta, poprawiając komfort i trwałość. Narzędzia chirurgiczne ze skomplikowanymi, nieliniowymi kanałami dla płynów lub okablowania mogą być wytwarzane jako pojedynczy element, zwiększając ich funkcjonalność i sterylizację.

Moc konsolidacji części

Jednym z najpotężniejszych zastosowań tej swobody projektowania jest konsolidacja części. Zespół, który kiedyś składał się z wielu pojedynczych komponentów, często może zostać przeprojektowany i obrobiony jako pojedyncza, złożona część. Ma to ogromne zalety.

| Korzyści z konsolidacji | Opis |

|---|---|

| Zwiększona wytrzymałość | Eliminuje słabe punkty, takie jak spawy, śruby lub szwy. |

| Zmniejszona waga | Pojedyncza zoptymalizowana część jest często lżejsza niż zespół. |

| Niższe koszty montażu | Skraca czas pracy i zmniejsza zapotrzebowanie na elementy złączne. |

| Uproszczony łańcuch dostaw | Zarządza jednym numerem części zamiast kilkoma. |

W poprzednim projekcie współpracowaliśmy z klientem z sektora robotyki, aby skonsolidować zespół przegubu z pięciu oddzielnie obrabianych części w jeden monolityczny komponent. Nowy projekt, możliwy dzięki obróbce 5-osiowej, był nie tylko mocniejszy i lżejszy, ale także skrócił czas montażu o ponad 75%, zapewniając znaczną przewagę konkurencyjną. Jest to rodzaj transformacyjnego wpływu, jaki zapewnia prawdziwa elastyczność projektowania.

Wieloosiowa obróbka CNC zasadniczo zmienia relację między projektowaniem a produkcją. Usuwa tradycyjne bariery, umożliwiając inżynierom tworzenie złożonych, niestandardowych części bez kompromisów. Technologia ta jest katalizatorem innowacji, umożliwiając szybkie tworzenie prototypów, rozwiązań na zamówienie i konsolidację części w wymagających branżach. Przekształca ambitne koncepcje w wysokowydajne komponenty fizyczne z niezrównaną precyzją i elastycznością, dzięki czemu jest niezbędnym narzędziem dla nowoczesnych wyzwań inżynieryjnych, w których zoptymalizowana forma i funkcja są najważniejsze.

Ocena zwrotu z inwestycji w wieloosiową obróbkę CNC: A Practical Framework.

Czy trudno jest uzasadnić wyższe koszty początkowe obróbki wieloosiowej dla swoich projektów? To częste wyzwanie, gdy złożone części sprawiają, że tradycyjne metody produkcji są nieefektywne i kosztowne.

Wybierz wieloosiową obróbkę CNC, gdy oszczędności wynikające ze skonsolidowanych ustawień, zmniejszonej robocizny i mniejszej liczby błędów przewyższają wyższą stawkę godzinową. Zapewnia ona najlepszy zwrot z inwestycji w przypadku złożonych części, wąskich tolerancji i produkcji na małą i średnią skalę, znacznie poprawiając jakość i skracając czas realizacji.

Wybór pomiędzy metodami produkcji wymaga czegoś więcej niż tylko porównania ofert. Prawdziwa analiza kosztów i korzyści wymaga spojrzenia na cały cykl produkcyjny. W przypadku wieloosiowej obróbki CNC zwrot z inwestycji (ROI) staje się jasny po rozbiciu całkowitego kosztu na część, a nie tylko czasu pracy maszyny. Zbudujmy proste ramy, które pomogą nam podjąć tę decyzję.

Kluczowe czynniki w obliczaniu zwrotu z inwestycji

Na początek należy określić ilościowo koszty wykraczające poza wstępną wycenę. Wyższa stawka godzinowa maszyny wieloosiowej może być myląca, jeśli eliminuje inne, bardziej znaczące wydatki.

- Koszty konfiguracji i montażu: Maszyna 3-osiowa może potrzebować trzech, czterech lub nawet więcej unikalnych ustawień, aby wykonać złożoną część. Każda konfiguracja wymaga niestandardowego oprzyrządowania, przestoju maszyny i wykwalifikowanej siły roboczej. Maszyna 5-osiowa często wykonuje tę samą część w jednej konfiguracji, drastycznie zmniejszając te skumulowane koszty.

- Czas cyklu: Podczas gdy czas cięcia może być podobny, całkowity czas od surowca do gotowej części jest znacznie krótszy w przypadku obróbki wieloosiowej. Wyeliminowanie czasu spędzonego na przenoszeniu, ponownym mocowaniu i ponownej kalibracji części między operacjami to ogromny wzrost wydajności.

- Koszty pracy: Mniejsza liczba ustawień przekłada się bezpośrednio na mniejszą liczbę godzin interwencji operatora. To nie tylko zmniejsza bezpośrednie koszty pracy, ale także uwalnia wykwalifikowanych operatorów maszyn do pracy nad innymi cennymi zadaniami.

- Ryzyko i współczynnik złomowania: Za każdym razem, gdy część jest przenoszona i ponownie wytłaczana, istnieje ryzyko błędu. Niedokładności pozycjonowania mogą prowadzić do złomowania części, co oznacza całkowitą stratę materiału, czasu maszynowego i robocizny. Podejście obróbki wieloosiowej z pojedynczą konfiguracją minimalizuje to ryzyko. Stopniowe amortyzacja8 Koszty oprzyrządowania i osprzętu w całym cyklu produkcyjnym również stają się bardziej przewidywalne.

Porównywanie kosztów: Uproszczony przykład

Porównajmy produkcję umiarkowanie złożonej części przy użyciu dwóch różnych metod.

| Współczynnik kosztów | Obróbka 3-osiowa (4 konfiguracje) | Obróbka 5-osiowa (1 konfiguracja) |

|---|---|---|

| Koszt urządzenia | Wysoki (4 niestandardowe urządzenia) | Niski (1 proste urządzenie) |

| Czas konfiguracji | 4 godziny | 1 godzina |

| Czas cyklu (łącznie) | 45 minut | 30 minut |

| Interwencja w miejscu pracy | Wysoki (stałe monitorowanie) | Niski (minimalny nadzór) |

| Ryzyko błędu | Umiarkowany do wysokiego | Bardzo niski |

| Całkowity koszt na część | Często wyższe w przypadku złożonych części | Często niższe dla złożonych części |

Jak widać, podczas gdy stawka godzinowa dla maszyny 5-osiowej może być wyższa o 30-50%, całkowity koszt jednej części może być znacznie niższy po uwzględnieniu innych krytycznych zmiennych.

Analiza ilościowa jest kluczowa, ale nie mówi wszystkiego. "Ukryte" korzyści płynące z wieloosiowej obróbki CNC często zapewniają najbardziej znaczącą długoterminową wartość. Te jakościowe korzyści mogą mieć bezpośredni wpływ na wydajność produktu, reputację marki i ogólną wydajność operacyjną. W projektach, którymi zajmowaliśmy się w PTSMAKE, czynniki te są często decydujące dla naszych klientów.

Więcej niż liczby: Całkowity koszt posiadania

Całkowity koszt posiadania (TCO) obejmuje wszystkie bezpośrednie i pośrednie koszty związane z częścią w całym jej cyklu życia. To właśnie tutaj obróbka wieloosiowa naprawdę błyszczy.

Wyższa jakość i spójność

Ponieważ część jest obrabiana w jednym zamocowaniu, relacje geometryczne między elementami są doskonale zachowane. Nie ma ryzyka wystąpienia błędów tolerancji, które mogą wystąpić, gdy część jest przenoszona między wieloma maszynami lub konfiguracjami. Skutkuje to:

- Najwyższa dokładność: Osiąganie bardziej rygorystycznych tolerancji staje się standardem, a nie wyzwaniem.

- Lepsze wykończenie powierzchni: Narzędzie może utrzymywać optymalny kąt względem powierzchni części, eliminując drobne niedoskonałości, które mogą wynikać z wielu ustawień.

- Niezrównana powtarzalność: Każda część w partii jest praktycznie identyczna, zapewniając spójność montażu i wydajności.

Szybkość wprowadzania produktów na rynek i uproszczenie łańcucha dostaw

Konsolidacja operacji na jednej maszynie ma ogromny wpływ na oś czasu.

- Skrócony czas realizacji: Eliminacja kolejek do różnych maszyn i procesów ręcznych znacznie skraca czas od zamówienia do dostawy. W niektórych badaniach naszych klientów zaobserwowaliśmy skrócenie czasu realizacji o ponad 40%.

- Uproszczona logistyka: Zarządzasz jednym procesem, a nie koordynujesz wielu dostawców lub działów wewnętrznych. Zmniejsza to koszty administracyjne i potencjalne punkty awarii w łańcuchu dostaw.

Ważenie czynników jakościowych

Podejmując decyzję, należy rozważyć, w jaki sposób te mniej namacalne korzyści są zgodne z celami projektu.

| Czynnik | Obróbka 3-osiowa | Wieloosiowa obróbka CNC | Wpływ na projekt |

|---|---|---|---|

| Swoboda projektowania | Ograniczony | Prawie bez ograniczeń | Umożliwia bardziej innowacyjne i wydajne projektowanie produktów. |

| Jakość części | Dobre, ale zależne od operatora | Wyjątkowy i spójny | Ogranicza problemy związane z montażem i zwiększa niezawodność produktu końcowego. |

| Ryzyko opóźnień | Wyższy (wiele kroków) | Niższe (usprawniony proces) | Zwiększa przewidywalność i dotrzymywanie terminów projektów. |

| Zarządzanie dostawcami | Potencjalnie złożony | Uproszczony | Zwalnia zasoby zaopatrzeniowe i inżynieryjne. |

Wybór wieloosiowej obróbki CNC to nie tylko decyzja produkcyjna; to decyzja strategiczna, która może zapewnić znaczną przewagę konkurencyjną poprzez szybsze i bardziej niezawodne wytwarzanie części o wyższej jakości.

Podjęcie decyzji o wyborze wieloosiowej obróbki CNC wymaga przejścia od porównywania stawek godzinowych do przeprowadzenia pełnej analizy ROI. Choć początkowy koszt wydaje się wyższy, często okazuje się on bardziej ekonomiczny w przypadku złożonych części. Biorąc pod uwagę takie czynniki jak krótszy czas konfiguracji, niższe koszty pracy i minimalny poziom błędów, można uzyskać jaśniejszy obraz całkowitych kosztów. Przedstawione ramy pomagają porównać te koszty ilościowe z krytycznymi korzyściami jakościowymi, takimi jak najwyższa jakość, swoboda projektowania i szybsze wejście na rynek.

Wyzwania i ograniczenia w wieloosiowej obróbce CNC?

Czy kiedykolwiek czułeś, że obietnica obróbki wieloosiowej jest poza zasięgiem? Widziałeś niesamowite części, które może wyprodukować, ale droga do jej wdrożenia wydaje się pełna zniechęcających przeszkód.

Główne wyzwania związane z wieloosiową obróbką CNC to znaczna początkowa inwestycja kapitałowa, złożoność programowania i symulacji, wysoki poziom umiejętności wymagany od operatorów oraz rygorystyczne wymagania konserwacyjne. Pomyślne pokonanie tych przeszkód jest kluczem do uwolnienia pełnego potencjału technologii w zakresie wydajności i precyzji.

Wieloosiowa obróbka CNC zmienia zasady gry, ale nie jest to prosta modernizacja typu plug-and-play. Wejście w ten świat wymaga jasnego zrozumienia związanych z tym przeszkód. Z mojego doświadczenia wynika, że zaangażowanie finansowe jest często pierwszą i najbardziej znaczącą barierą dla wielu zakładów.

Słoń w pokoju: Początkowa inwestycja kapitałowa

Maszyna 5-osiowa to nie tylko element wyposażenia; to kompleksowy system. Początkowe nakłady wykraczają daleko poza cenę maszyny. Należy wziąć pod uwagę zaawansowane oprogramowanie CAM zdolne do jednoczesnej obsługi wieloosiowych ścieżek narzędzia, specjalistyczne oprzyrządowanie i potencjalnie wysokiej klasy rozwiązania w zakresie uchwytów roboczych. W niektórych z naszych poprzednich projektów w PTSMAKE odkryliśmy, że infrastruktura pomocnicza i oprogramowanie mogą dodać znaczny procent do początkowego kosztu maszyny. Kluczowe jest zaplanowanie budżetu na cały ekosystem, a nie tylko na samą maszynę. Niezastosowanie się do tego wymogu może prowadzić do niepełnego wykorzystania potężnej maszyny z powodu wąskich gardeł w oprogramowaniu lub narzędziach.

| Składnik kosztów | Konfiguracja 3-osiowa (linia bazowa) | Konfiguracja 5-osiowa (mnożnik) |

|---|---|---|

| Maszyna CNC | 1x | 2,5x - 5x |

| Oprogramowanie CAM | 1x | 2x - 4x |

| Oprzyrządowanie | 1x | 1,5x - 3x |

| Szkolenie | 1x | 3x - 5x |

Stroma krzywa uczenia się programowania

Programowanie maszyny 3-osiowej jest stosunkowo proste. Programowanie wieloosiowej obróbki CNC to zupełnie inna dziedzina. Obejmuje ono zarządzanie orientacją narzędzia oprócz jego położenia, co dodaje kolejne warstwy złożoności. Programista musi stale myśleć w przestrzeni 3D, biorąc pod uwagę kąty podejścia narzędzia, potencjalne kolizje między narzędziem, uchwytem, częścią i komponentami maszyny. W tym miejscu niezbędne staje się zaawansowane oprogramowanie. Narzędzia do symulacja kinematyczna9 nie są luksusem, ale koniecznością, aby weryfikować ścieżki narzędzia i zapobiegać katastrofalnym, kosztownym awariom, zanim jeszcze maszyna rozpocznie cięcie. Wymaga to znacznych inwestycji zarówno w oprogramowanie, jak i czas potrzebny na przeszkolenie programistów w zakresie jego efektywnego wykorzystania. Przekonaliśmy się, że dobrze wyszkolony programista może znacznie skrócić czas konfiguracji i cykli, bezpośrednio wpływając na rentowność.

Poza początkową inwestycją i programowaniem, czynniki ludzkie i operacyjne stanowią własny, unikalny zestaw wyzwań. Maszyna wieloosiowa jest tylko tak dobra, jak osoba ją obsługująca i procesy jej utrzymania. Są to stałe zobowiązania, które wymagają ciągłej uwagi i zasobów.

Poszukiwanie "Maestro": Wymagania dotyczące umiejętności operatora

Rola operatora zmienia się znacząco w przypadku maszyn wieloosiowych. Przekształca się on z oferenta maszyn w wysoko wykwalifikowanego technika. Biegły operator wieloosiowy musi dogłębnie rozumieć kinematykę maszyny, kod G i złożone procedury konfiguracji. Musi on być w stanie rozwiązywać problemy, które są znacznie bardziej skomplikowane niż w przypadku maszyn 3-osiowych. Znalezienie osób z takim zestawem umiejętności może być trudne, a ich utrzymanie ma kluczowe znaczenie. W PTSMAKE stworzyliśmy solidne wewnętrzne programy szkoleniowe, aby podnosić kwalifikacje naszego zespołu, zapewniając im rozwój wraz z naszą technologią. Inwestowanie w ludzi jest tak samo ważne, jak inwestowanie w sprzęt. Wykwalifikowany operator może na bieżąco optymalizować procesy, minimalizować przestoje i zapewniać zgodność każdej części ze specyfikacją, co jest nieocenione.

Utrzymanie maszyny w dobrym stanie: Wymagania konserwacyjne

Złożoność mechaniczna, która nadaje maszynie 5-osiowej jej możliwości, sprawia również, że jest ona bardziej wymagająca w utrzymaniu. Przy większej liczbie ruchomych części - obrotowych stołów, czopów i obrotowych głowic wrzecion - istnieje więcej potencjalnych punktów awarii. Przestój tak drogiej maszyny jest niezwykle kosztowny, nie tylko ze względu na utratę produkcji, ale także potencjalne opóźnienia dla klientów.

Rygorystyczny harmonogram konserwacji zapobiegawczej nie podlega negocjacjom.

| Zadanie konserwacji | Częstotliwość |

|---|---|

| Sprawdź poziom płynu | Codziennie |

| Czyste wnętrze maszyny | Codziennie |

| Kontrola narzędzi i uchwytów | Co tydzień |

| Weryfikacja smarowania osi | Co tydzień |

| Kalibracja osi | Miesięcznie/kwartalnie |

| Kontrola uszczelek i wycieraczek | Miesięcznie |

Przestrzeganie ścisłego harmonogramu pomaga zidentyfikować drobne usterki, zanim staną się poważnymi problemami. Jest to dyscyplina operacyjna, która zwraca się wielokrotnie, maksymalizując czas pracy i zachowując dokładność maszyny przez cały okres jej eksploatacji.

Chociaż wieloosiowa obróbka CNC wiąże się z wyzwaniami, takimi jak wysokie koszty początkowe, złożone programowanie, wymagania wykwalifikowanego operatora i intensywna konserwacja, nie są one nie do pokonania. Głównymi przeszkodami są początkowe zaangażowanie finansowe i stroma krzywa uczenia się zarówno programowania, jak i obsługi. Podchodząc do wdrożenia z jasną strategią inwestycji, szkoleń i rozwoju procesu, każda firma produkcyjna może z powodzeniem pokonać te bariery i wykorzystać ogromną moc tej zaawansowanej technologii do produkcji doskonałych części.

Trendy przyszłości: Automatyzacja, IoT i inteligentna produkcja?

Czujesz się przytłoczony modnymi hasłami Przemysłu 4.0? Zastanawiasz się, w jaki sposób automatyzacja i IoT faktycznie wpływają na Twoją wieloosiową linię obróbczą CNC, a może to tylko szum informacyjny?

Przyszłość wieloosiowej obróbki CNC leży w inteligentnej produkcji, w której automatyzacja, IoT i analiza danych łączą się. Taka integracja zwiększa wydajność, umożliwia konserwację predykcyjną zapobiegającą przestojom i pozwala na kontrolę jakości w czasie rzeczywistym, zasadniczo zmieniając sposób, w jaki produkujemy złożone części.

Krajobraz produkcji przesuwa się pod naszymi stopami. To, co kiedyś było science fiction, teraz staje się rzeczywistością hali produkcyjnej. Integracja zaawansowanych technologii cyfrowych z tradycyjnymi procesami obróbki skrawaniem to nie tylko trend; to fundamentalna ewolucja. W przypadku wieloosiowej obróbki CNC oznacza to przejście od zwykłego wykonywania kodu G do tworzenia inteligentnych, samoświadomych ekosystemów produkcyjnych.

Podstawowe elementy inteligentnego warsztatu maszynowego

U podstaw tej transformacji leżą trzy kluczowe filary: automatyzacja, Internet Rzeczy (IoT) i analiza danych. Nie działają one w izolacji; ich moc wynika z tego, jak się ze sobą łączą i współdziałają.

Automatyzacja wykraczająca poza robotykę

Kiedy myślimy o automatyzacji w CNC, często przychodzą nam na myśl ramiona robotów ładujące i rozładowujące części. Prawdziwa inteligentna automatyzacja sięga jednak głębiej. Obejmuje ona zautomatyzowane systemy zarządzania narzędziami, które zastępują zużyte narzędzia bez interwencji człowieka, zintegrowane współrzędnościowe maszyny pomiarowe, które wykonują pomiary w trakcie procesu, oraz zmieniacze palet, które pozwalają maszynom pracować bez nadzoru przez wiele godzin, nawet w nocy. Ten poziom automatyzacji drastycznie zmniejsza ryzyko błędu ludzkiego i maksymalizuje wykorzystanie maszyn.

IoT: Oddanie głosu maszynom

Internet Rzeczy polega na łączeniu maszyn i zapewnianiu im możliwości komunikacji. W środowisku wieloosiowej obróbki CNC oznacza to osadzanie czujników w całym sprzęcie. Czujniki te mogą monitorować wszystko, od wibracji wrzeciona i temperatury chłodziwa po moment obrotowy silnika osi. Ten stały strumień danych zapewnia kontrolę stanu maszyny w czasie rzeczywistym, zmieniając ją z cichego konia roboczego w aktywnego uczestnika procesu produkcyjnego. Są to elementy składowe systemy cyberfizyczne10gdzie cyfrowe sterowanie i procesy fizyczne są ze sobą ściśle powiązane.

| Cecha | Obróbka tradycyjna | Inteligentna obróbka (z obsługą IoT) |

|---|---|---|

| Gromadzenie danych | Ręczne; okresowe kontrole | Automatyzacja; ciągły strumień |

| Monitorowanie maszyn | Obserwacja operatora | Dane z czujników w czasie rzeczywistym |

| Podejmowanie decyzji | Na podstawie doświadczenia | Spostrzeżenia oparte na danych |

| Kontrola procesu | Regulacje reaktywne | Proaktywność i przewidywanie |

To połączone środowisko jest podstawą do przekształcania nieprzetworzonych danych w inteligencję umożliwiającą podejmowanie działań, czyli tam, gdzie pojawia się analiza danych.

Patrząc w przyszłość, konwergencja tych technologii zapowiada jeszcze głębsze zmiany. Obecna integracja to dopiero początek. Przyszłość leży w tworzeniu systemów, które nie tylko monitorują i raportują, ale także przewidują, uczą się i samooptymalizują. Jest to prawdziwa obietnica inteligentnej produkcji dla złożonych procesów, takich jak wieloosiowa obróbka CNC.

Moc predykcyjna i systemy samooptymalizujące się

Kolejny skok naprzód będzie napędzany przez sztuczną inteligencję (AI) i uczenie maszynowe (ML). Technologie te przekształcą ogromne zbiory danych generowane przez czujniki IoT w bardzo dokładne prognozy i zautomatyzowane działania, podnosząc wydajność i jakość na nowy poziom.

Od konserwacji predykcyjnej do normatywnej

Konserwacja predykcyjna, która ostrzega nas przed awarią komponentu, jest już ogromnym krokiem. Przyszłość to nakazowy konserwacja. Algorytmy sztucznej inteligencji nie tylko powiedzą ci, że łożysko wrzeciona prawdopodobnie ulegnie awarii w przyszłym tygodniu; przeanalizują harmonogramy produkcji, dostępność materiałów i harmonogramy techników, aby zalecić absolutnie optymalny czas na wymianę przy minimalnych zakłóceniach. W naszych badaniach w PTSMAKE widzieliśmy symulacje sugerujące, że takie podejście może zwiększyć ogólną efektywność sprzętu (OEE) o kolejne 5-10% w porównaniu z obecnymi modelami predykcyjnymi.

Kontrola jakości w czasie rzeczywistym, która koryguje się sama

Wyobraźmy sobie wieloosiową maszynę, która nie tylko wykrywa odchylenia wymiarowe, ale także koryguje je w locie. Przyszłe systemy będą wykorzystywać dane metrologiczne w procesie, aby zapewnić pętlę sprzężenia zwrotnego na żywo do sterownika CNC. Jeśli narzędzie zacznie się zużywać, a krytyczny wymiar zacznie dryfować, system automatycznie dostosuje przesunięcie narzędzia, aby przywrócić część do specyfikacji już w następnym przejściu. Ta zamknięta pętla kontroli jakości minimalizuje ilość braków i eliminuje potrzebę kontroli poprodukcyjnej wielu elementów.

| Przyszły trend | Wpływ na KPI produkcji | Przykład |

|---|---|---|

| Konserwacja nakazowa | Wyższy wskaźnik OEE, krótsze przestoje | AI planuje wymianę łożysk podczas planowanego przezbrojenia. |

| Samokorygująca się kontrola jakości | Współczynnik złomowania bliski zeru, wyższe Cpk | Maszyna dostosowuje ścieżkę narzędzia w trakcie cięcia, aby zachować tolerancję. |

| Symulacja cyfrowego bliźniaka | Skrócony czas konfiguracji, sukces pierwszej części | Cały proces jest weryfikowany praktycznie przed cięciem metalu. |

Prowadzi to do koncepcji "cyfrowego bliźniaka" - wirtualnej, dynamicznej repliki fizycznej maszyny. Przed załadowaniem pojedynczego elementu możemy uruchomić cały program obróbki na cyfrowym bliźniaku, symulując ścieżki narzędzia, usuwanie materiału i rozszerzalność cieplną. Pozwala nam to zoptymalizować proces i wychwycić potencjalne kolizje lub problemy z jakością w wirtualnym świecie, zapewniając, że pierwsza fizyczna część będzie idealna.

Przyszłość wieloosiowej obróbki CNC jest inteligentna i połączona. Automatyzacja, IoT i analiza danych to nie tylko dodatki; to podstawowe elementy kształtujące nową erę produkcji. Ta integracja prowadzi do bezprecedensowego wzrostu wydajności, umożliwiając konserwację predykcyjną, która eliminuje niespodzianki, oraz tworząc systemy kontroli jakości w czasie rzeczywistym, które zapewniają, że każda część jest idealna. W miarę postępów, te inteligentne technologie staną się standardem w osiąganiu precyzji i niezawodności, których oczekują nasi klienci.

Odblokuj wydajność przemysłową dzięki wieloosiowej obróbce CNC PTSMAKE

Gotowy, aby przekształcić złożone wyzwania inżynieryjne w wysoce precyzyjne rozwiązania? Skontaktuj się z PTSMAKE już teraz, aby uzyskać indywidualną wycenę i dowiedzieć się, w jaki sposób nasza zaawansowana wieloosiowa obróbka CNC zapewnia niezrównaną jakość, wydajność i dostosowanie do najbardziej wymagających projektów - od prototypu do produkcji. Zrób kolejny krok z zaufanym partnerem!

Poznaj zasady ruchu maszyny, które są niezbędne do optymalizacji złożonych projektów części pod kątem produkcji. ↩

Dowiedz się, jak system sterowania przekłada złożony kod na płynne, skoordynowane ruchy, zapewniając najwyższą jakość części. ↩

Dowiedz się, w jaki sposób obliczane są ruchy osi maszyny w celu tworzenia wydajnych, bezkolizyjnych ścieżek narzędzia. ↩

Dowiedz się, w jaki sposób ten kluczowy wskaźnik definiuje rzeczywistą precyzję maszyny CNC w przestrzeni 3D. ↩

Zapoznaj się z tym linkiem, aby zrozumieć, w jaki sposób fizyczna struktura maszyny wpływa na jej precyzję i możliwości. ↩

Dowiedz się, jak właściwości kierunkowe mogą wpływać na wytrzymałość materiału i wybór obróbki. ↩

Kliknij, aby zrozumieć zasady ruchu maszyny, które umożliwiają złożoną obróbkę wieloosiową. ↩

Zrozum, w jaki sposób ta koncepcja finansowa wpływa na rzeczywiste koszty i rentowność projektów produkcyjnych. ↩

Dowiedz się, jak symulacja maszyny wirtualnej zapobiega kosztownym kolizjom i optymalizuje ścieżki narzędzi przed wycięciem pojedynczego chipa. ↩

Poznaj podstawową koncepcję łączącą fizyczne maszyny z obliczeniami cyfrowymi, aby zobaczyć, jak działają inteligentne fabryki. ↩