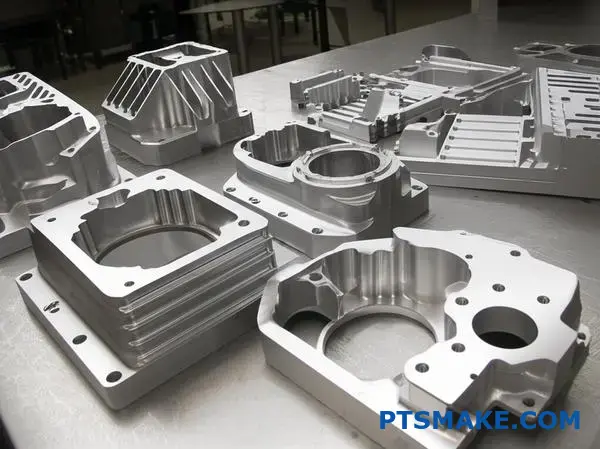

Złożone części obrabiane CNC często zawodzą podczas produkcji, ponieważ inżynierowie przeoczają krytyczne ograniczenia projektowe. Doskonale zaprojektowany komponent staje się produkcyjnym koszmarem, gdy dostęp do narzędzia jest niemożliwy, tolerancje są nierealistyczne lub geometria stwarza wyzwania nie do pokonania.

Sukces złożonej obróbki CNC zależy od zrównoważenia funkcjonalności części z ograniczeniami produkcyjnymi poprzez strategiczne wybory projektowe, odpowiedni dobór materiałów i wczesną współpracę między inżynierami i mechanikami w celu optymalizacji zarówno wydajności, jak i opłacalności.

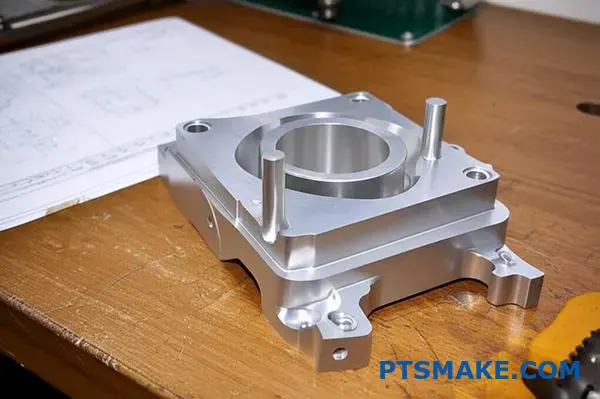

Pracowałem z setkami inżynierów w PTSMAKE, którzy nauczyli się tych lekcji na własnej skórze. Niektórzy odkryli, że ich "proste" zmiany projektowe mogą podwoić czas obróbki, podczas gdy inni odkryli, że drobne korekty geometrii pozwoliły zaoszczędzić tysiące na kosztach oprzyrządowania. Różnica między płynnym przebiegiem produkcji a kosztownym przeprojektowaniem często sprowadza się do zrozumienia tych podstawowych zasad przed rozpoczęciem produkcji.

Kluczowe kwestie projektowe dla złożonych części obrabianych CNC?

Czy kiedykolwiek sfinalizowałeś projekt złożonej części, tylko po to, aby usłyszeć, że jest prawie niemożliwy do wyprodukowania lub rozbije budżet? Taka wymiana zdań pochłania czas, energię i wstrzymuje całe projekty.

Kluczowe kwestie projektowe dla złożonych części obrabianych CNC obejmują dogłębne zrozumienie możliwości maszyny, projektowanie geometrii części pod kątem możliwości produkcji oraz wspieranie wczesnej współpracy z mechanikami. Takie dostosowanie zapobiega kosztownym przeprojektowaniom, skraca czas realizacji i zapewnia, że końcowa część spełnia zarówno cele funkcjonalne, jak i budżetowe.

Zrozumienie możliwości maszyny: 3-osiowa vs. 5-osiowa

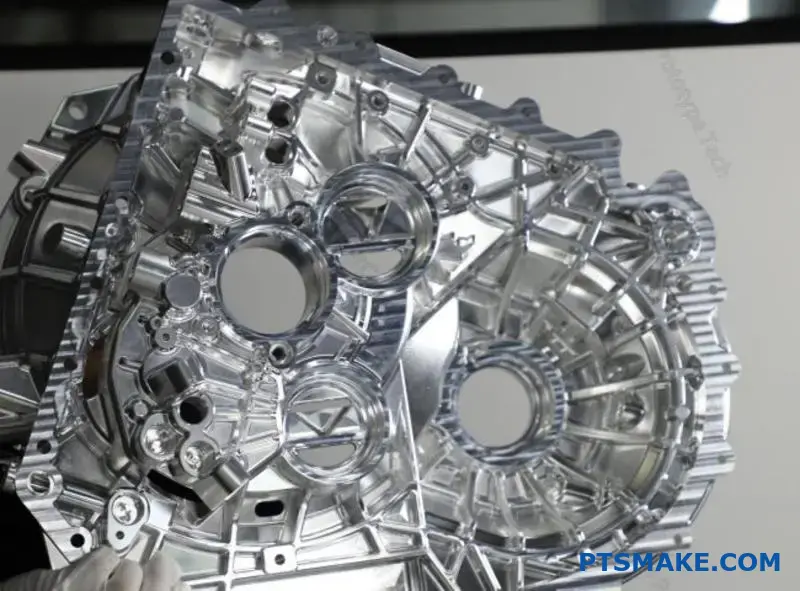

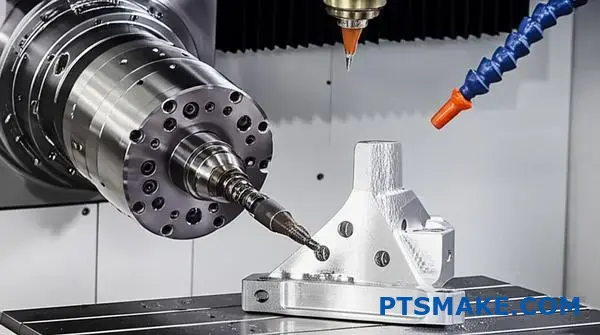

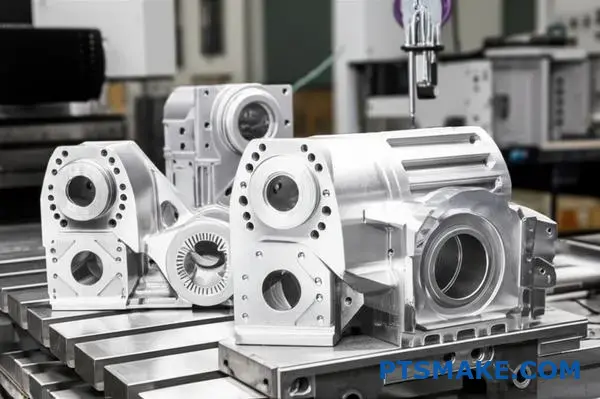

Pierwszym punktem kontrolnym w projektowaniu każdej złożonej części jest zrozumienie sprzętu, który ją stworzy. Możliwości maszyny 3-osiowej w porównaniu z maszyną 5-osiową są zupełnie inne, a wybór ten ma zasadniczy wpływ na swobodę projektowania. Maszyna 3-osiowa działa na płaszczyznach X, Y i Z. Jest idealna do prostszych części z elementami dostępnymi od góry. Jeśli jednak część ma podcięcia, kątowe otwory na wielu powierzchniach lub złożone powierzchnie organiczne, maszyna 3-osiowa będzie wymagać wielu ustawień. Za każdym razem, gdy część jest ponownie ręcznie wykańczana, pojawia się ryzyko błędu i znacznie wydłuża się czas pracy.

Z drugiej strony, obróbka 5-osiowa dodaje dwie osie obrotowe. Pozwala to narzędziu tnącemu zbliżyć się do przedmiotu obrabianego pod znacznie szerszym zakresem kątów, często wykonując całą część w jednym ustawieniu. W przypadku naprawdę złożonej obróbki CNC jest to przełomowe rozwiązanie. Odblokowuje możliwość tworzenia skomplikowanych geometrii, które w innym przypadku byłyby niemożliwe lub zbyt kosztowne. Maszyna stopnie swobody1 bezpośrednio koreluje ze złożonością, z jaką może sobie skutecznie poradzić. W naszej pracy w PTSMAKE widzieliśmy projekty, które wymagałyby sześciu różnych ustawień na maszynie 3-osiowej, a które zostałyby ukończone w jednej płynnej operacji na centrum 5-osiowym. Nie tylko poprawia to precyzję poprzez wyeliminowanie tolerancji, ale może również obniżyć ostateczną cenę części pomimo wyższej stawki za godzinę pracy maszyny.

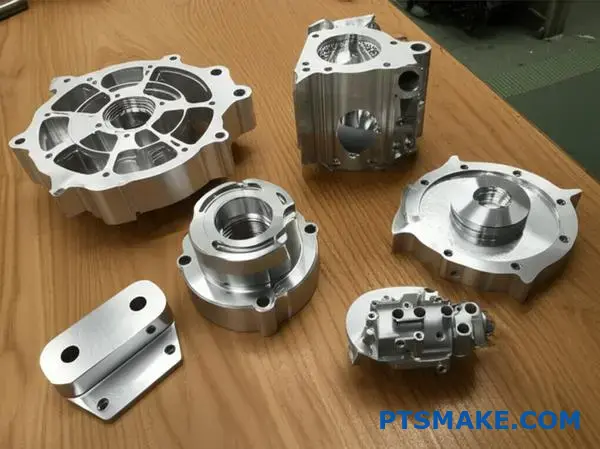

Jak geometria części wpływa na możliwości produkcyjne

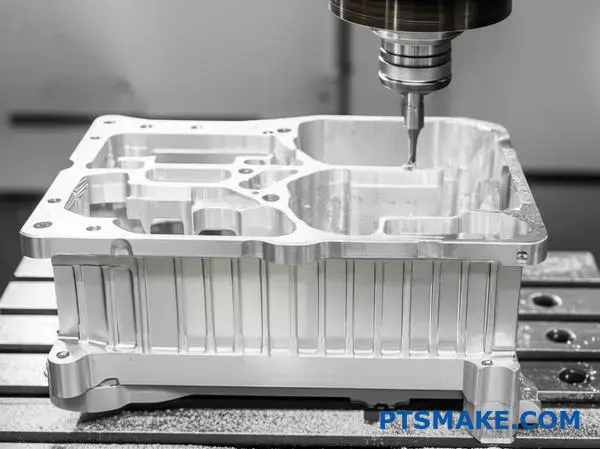

Geometria części jest planem, według którego podąża maszyna, a niektóre plany są znacznie łatwiejsze do odczytania niż inne. Funkcje, które wyglądają na proste w modelu CAD, mogą stanowić poważne wyzwanie na hali produkcyjnej.

- Narożniki wewnętrzne: Narzędzia tnące są okrągłe, co oznacza, że nie mogą tworzyć idealnie ostrych narożników wewnętrznych. Każdy narożnik wewnętrzny musi mieć promień co najmniej tak duży, jak narzędzie, które będzie go wycinać. Zaprojektowanie mniejszego promienia wymaga mniejszego, bardziej delikatnego narzędzia, co wydłuża czas obróbki i zwiększa ryzyko złamania narzędzia.

- Głębokie kieszenie: Idealny stosunek głębokości kieszeni do średnicy narzędzia wynosi około 3:1. Przekroczenie tej wartości wymaga specjalistycznych narzędzi o dużym zasięgu, które są podatne na wibracje i ugięcia, co wpływa negatywnie na wykończenie powierzchni i dokładność.

- Cienkie ściany: Ścianki, które są zbyt cienkie w stosunku do swojej wysokości, mogą wibrować podczas obróbki, prowadząc do drgań i niskiej dokładności wymiarowej. Mogą one również wypaczać się pod wpływem ciepła i naprężeń związanych z procesem cięcia.

Proste porównanie pokazuje, jak wybór maszyny jest powiązany z geometrią.

| Cecha | Obróbka 3-osiowa | Obróbka 5-osiowa |

|---|---|---|

| Złożoność | Najlepsze do prostszych, płaskich geometrii | Idealny do skomplikowanych krzywizn i podcięć |

| Konfiguracje | Często wymaga wielu ręcznych konfiguracji | Często może kompletować części w jednej konfiguracji |

| Dokładność | Ryzyko kumulacji tolerancji w wyniku refinansowania | Wyższa dokładność dzięki pojedynczemu punktowi mocowania |

| Idealny dla | Wsporniki, płyty i części pryzmatyczne | Wirniki, implanty medyczne, komponenty lotnicze i kosmiczne |

Myślenie o tych fizycznych ograniczeniach na etapie projektowania jest istotą projektowania pod kątem możliwości produkcyjnych (DFM).

Wpływ wyboru projektu na koszt i czas realizacji

Każda linia, krzywa i tolerancja dodana do rysunku ma bezpośredni wpływ na ostateczny koszt i harmonogram dostawy. Jest to rzeczywistość, która może być trudna do oszacowania z perspektywy samego projektu, ale z punktu widzenia mechanika połączenie jest krystalicznie czyste. Celem nie jest rezygnacja z funkcji projektu, ale osiągnięcie jej w możliwie najbardziej wydajny sposób. Na przykład, określenie niepotrzebnie wąskiej tolerancji dla niekrytycznej cechy zmusza nas do stosowania wolniejszych prędkości skrawania, częstszych zmian narzędzi i długich cykli kontroli CMM. Poluzowanie tej samej tolerancji, tam gdzie jest to funkcjonalnie dopuszczalne, może skrócić czas obróbki tego elementu o połowę.

Ta sama zasada dotyczy wykończenia powierzchni. Standardowa obróbka skrawaniem jest stosunkowo szybka. Jednak wymaganie lustrzanego wykończenia (np. Ra 8 µin) wymaga dodatkowych przejść frezowania precyzyjnego i potencjalnie procesów wtórnych, takich jak docieranie lub polerowanie, z których każdy zwiększa czas i koszty. Ważne jest, aby zadać sobie pytanie: czy ta powierzchnia musi być tak gładka ze względów funkcjonalnych, czy jest czysto estetyczna? Wybór materiału to kolejny ważny czynnik. Obróbka części z aluminium 6061 jest proste. Wykonanie tej samej części z Inconelu lub Tytanu, materiałów powszechnie stosowanych w przemyśle lotniczym, znacznie zwiększa zużycie narzędzi i zmniejsza prędkości cięcia, co z kolei zwiększa zarówno koszty, jak i czas realizacji.

Równoważenie złożoności z praktycznością

Najbardziej udane projekty powstają w wyniku zrównoważenia intencji projektowych z rzeczywistością produkcyjną. Z mojego doświadczenia wynika, że równowaga ta rzadko jest osiągana w izolacji. Wymaga to otwartej komunikacji i współpracy między projektantem a mechanikiem. Najlepszym momentem na przeprowadzenie takiej rozmowy jest etap koncepcyjny, a nie po sfinalizowaniu i opublikowaniu projektu. W PTSMAKE często współpracujemy z zespołami inżynierów naszych klientów na wczesnym etapie. W niedawnym projekcie klient zaprojektował obudowę z kilkoma głębokimi kieszeniami. Nasza wstępna analiza wykazała, że wymagałoby to specjalistycznego oprzyrządowania i długiego czasu cyklu. Dzięki współpracy ustaliliśmy, że niewielka korekta głębokości kieszeni i promieni narożników - zmiany, które nie miały wpływu na funkcję części - pozwoliły nam użyć standardowych narzędzi i skrócić czas cyklu o szacunkowo 30%. Ten prosty dialog na wczesnym etapie pozwolił zaoszczędzić tysiące dolarów w całym cyklu produkcyjnym.

Ta tabela ilustruje bezpośredni związek między wyborami projektowymi a ich konsekwencjami produkcyjnymi.

| Wybór projektu | Wpływ na koszty | Wpływ na czas realizacji |

|---|---|---|

| Wąskie tolerancje (np. ±0,001") | Wysoki | Zwiększona |

| Drobne wykończenie powierzchni (np. Ra 16) | Umiarkowany do wysokiego | Zwiększona |

| Materiały egzotyczne lub twarde | Bardzo wysoka | Zmienne (zaopatrzenie i obróbka) |

| Niestandardowe promienie/cechy | Umiarkowany | Zwiększone (niestandardowe oprzyrządowanie) |

Ostatecznie, projekt nadający się do produkcji to projekt inteligentny. Osiąga on wszystkie wymagania funkcjonalne przy jednoczesnym poszanowaniu procesów fizycznych, które wprowadzają go w życie.

Opanowanie złożonej obróbki CNC wymaga holistycznego podejścia, które wykracza poza model CAD. Polega ono na zrozumieniu interakcji między geometrią części a możliwościami maszyny. Pozornie niewielkie wybory dotyczące tolerancji, promieni narożników i wykończenia powierzchni mają ogromny wpływ na koszty i terminy. Najpotężniejszym dostępnym narzędziem jest wczesna współpraca. Współpraca z partnerem produkcyjnym od samego początku przekształca potencjalne przeszkody w możliwości innowacji i wydajności, zapewniając, że Twoja wizja stanie się rzeczywistością.

Optymalizacja geometrii: Unikanie niepotrzebnej złożoności.

Czy kiedykolwiek sfinalizowałeś projekt, ale okazało się, że wycena produkcji była dwukrotnie wyższa niż się spodziewałeś? Ta piękna, skomplikowana funkcja może być winowajcą, który po cichu zawyża koszty.

Optymalizacja geometrii części polega na osiągnięciu krytycznej równowagi. Polega ona na metodycznym usuwaniu nieistotnych cech, które zwiększają czas i koszty obróbki, bez uszczerbku dla podstawowej funkcji części, jej wytrzymałości lub niezawodności. Jest to klucz do wydajnej, złożonej obróbki CNC.

Prawdziwy koszt nieistotnych funkcji

W złożonej obróbce CNC każda linia w modelu CAD przekłada się na ruch maszyny, ścieżkę narzędzia lub zmianę ustawień. Niepotrzebne funkcje nie tylko dodają trochę czasu, ale tworzą efekt kumulacji, który zwiększa koszty i czas realizacji. Im bardziej złożona geometria, tym bardziej specjalistyczne narzędzia, programowanie i uwaga operatora są wymagane.

Funkcjonalność kontra estetyka: Krytyczna ocena

Pierwszym krokiem jest sprawdzenie każdej cechy: czy służy ona celowi funkcjonalnemu? Cecha jest funkcjonalna, jeśli jest niezbędna do montażu, wyrównania, wytrzymałości lub działania części. Cechy estetyczne, choć czasami ważne dla budowania marki, często zapewniają niewielką lub żadną wartość inżynieryjną i mogą być głównym czynnikiem generującym koszty.

Pomyśl o prostym wsporniku. Cechą funkcjonalną byłby otwór montażowy o określonej średnicy i tolerancji. Cechą estetyczną może być misternie zakrzywiona krawędź, która nie poprawia wytrzymałości. W PTSMAKE często pracujemy z klientami nad rozróżnieniem tych dwóch cech. Jeden z projektów dotyczył obudowy, w której głęboka, wąska kieszeń została zaprojektowana ze względów czysto wizualnych. Zmieniając ją na prostsze, szersze wgłębienie, skróciliśmy czas obróbki o prawie 30% bez wpływu na wydajność produktu. Ten rodzaj analizy jest kluczowy dla naszego procesu Design for Manufacturability (DFM). Chodzi o dokonywanie mądrych wyborów, które uwzględniają zarówno założenia projektowe, jak i rzeczywistość produkcyjną. Starannie dobrane datownik2 może również uprościć cały proces konfiguracji, zmniejszając liczbę potencjalnych błędów.

Analiza wpływu funkcji

Aby pomóc w podjęciu decyzji, można utworzyć prostą matrycę oceny. Zmusza to do uzasadnienia każdego elementu projektu.

| Cecha | Główny cel | Niezbędność funkcjonalna (1-5) | Wpływ na koszty (1-5) | Decyzja |

|---|---|---|---|---|

| Otwory montażowe M4 | Montaż | 5 (Niezbędny) | 1 (Niski) | Zachowaj |

| Zaokrąglenie 0,2 mm | Ulga w stresie | 4 (Wysoki) | 2 (Średni) | Zachowaj |

| Grawerowane logo | Branding | 1 (Estetyka) | 4 (Wysoki) | Uprość/Usuń |

| Żebra wewnętrzne | Sztywność | 5 (Niezbędny) | 3 (Średni) | Zachowaj |

Proces ten pomaga oddzielić to, co "trzeba mieć", od tego, co "warto mieć", prowadząc do bardziej usprawnionej i opłacalnej części.

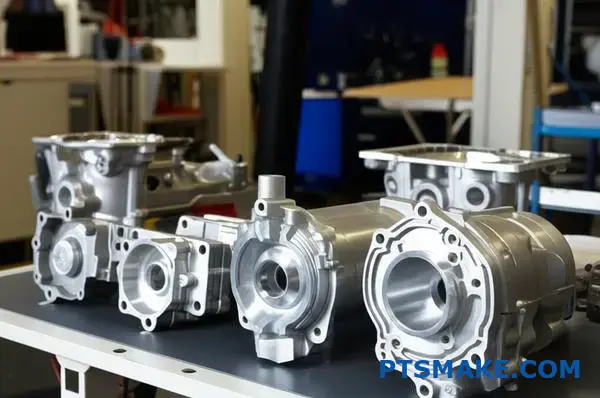

Projektowanie pod kątem integralności strukturalnej

Optymalizacja geometrii to nie tylko usuwanie wad, ale także projektowanie pod kątem wytrzymałości i trwałości. Nadmiernie obrobiona część to słaba część. Każde cięcie usuwa materiał, a jeśli nie zostanie starannie zaplanowane, może zagrozić integralności strukturalnej końcowego komponentu, prowadząc do awarii pod obciążeniem. Jest to szczególnie ważne w przypadku wysokowydajnych zastosowań w branżach takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne.

Unikanie koncentratorów stresu

Ostre narożniki wewnętrzne są jednym z największych wrogów integralności strukturalnej. Działają one jak koncentratory naprężeń, tworząc punkty, w których siła jest wzmacniana, co często prowadzi do pęknięć i złamań. Nawet jeśli narożnik wydaje się niewielki na ekranie CAD, może stać się poważnym punktem awarii w prawdziwym świecie.

Rozwiązanie jest proste: dodać obfite zaokrąglenia lub promienie do wszystkich wewnętrznych narożników. Pomaga to bardziej równomiernie rozłożyć naprężenia w całej geometrii. Z naszego doświadczenia wynika, że nieco większe zaokrąglenie może znacznie zwiększyć trwałość zmęczeniową części przy minimalnym wpływie na czas obróbki. W rzeczywistości często upraszcza to proces, ponieważ można użyć większych narzędzi.

Niebezpieczeństwa związane z nadmiernym usuwaniem materiału

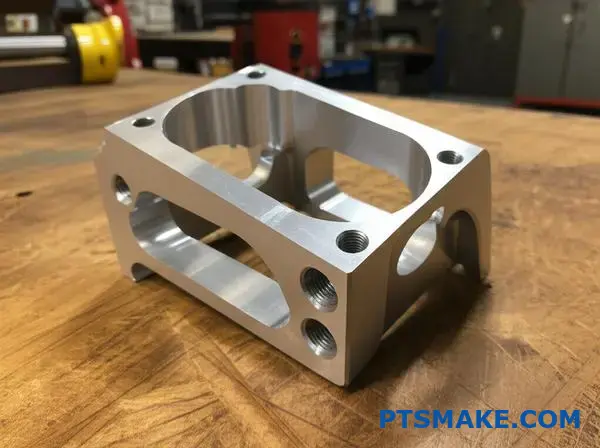

Usunięcie jak największej ilości materiału w celu zmniejszenia wagi może być kuszące. Należy to jednak robić strategicznie. Wydrążenie części bez odpowiednich struktur wspierających, takich jak wewnętrzne żebra lub kliny, może sprawić, że będzie ona słaba i podatna na wypaczenia, zarówno podczas obróbki, jak i po jej zakończeniu.

Podczas projektowania usuwania materiału należy wziąć pod uwagę następujące kwestie:

| Zła praktyka | Konsekwencje | Dobra praktyka | Korzyści |

|---|---|---|---|

| Ostre narożniki wewnętrzne | Wysoka koncentracja naprężeń | Duży promień wewnętrzny | Rozkłada naprężenia, poprawia trwałość narzędzia |

| Cienkie, niepodparte ściany | Wypaczenia, wibracje, osłabienie | Dodaj żeberka lub zagęść ścianki | Zwiększa sztywność i stabilność |

| Głębokie, wąskie kieszenie | Trudna obróbka, uszkodzenie narzędzia | Poszerzenie kieszeni, zmniejszenie głębokości | Szybsza obróbka, lepsze wykończenie powierzchni |

W poprzednich projektach z klientami używaliśmy narzędzi symulacyjnych do identyfikacji obszarów o wysokim naprężeniu przed wycięciem pojedynczego kawałka metalu. Dzięki temu możemy zasugerować dodanie materiału w krytycznych strefach, jednocześnie usuwając go z obszarów o niskim naprężeniu. Rezultatem jest część, która jest zarówno lekka, jak i wytrzymała - idealny wynik dla każdego złożonego projektu obróbki CNC. To przemyślane podejście zapewnia, że część nie tylko wygląda tak, jak w projekcie, ale także działa bezbłędnie pod presją.

Optymalizacja geometrii jest podstawowym krokiem w udanej, złożonej obróbce CNC. Nie chodzi tu o kompromis w projekcie, ale raczej o jego ulepszenie poprzez krytyczną ocenę każdej funkcji pod kątem jej funkcjonalnej niezbędności. Dzięki rozróżnieniu między estetycznymi oczekiwaniami a funkcjonalnymi potrzebami, można znacznie obniżyć koszty produkcji i skrócić czas realizacji. Co więcej, skupienie się na integralności strukturalnej poprzez unikanie koncentratorów naprężeń i staranne planowanie usuwania materiału zapewnia, że końcowa część jest nie tylko możliwa do wyprodukowania, ale także mocna i niezawodna w swoim zastosowaniu.

Zarządzanie grubością ścianek i proporcjami funkcji.

Czy kiedykolwiek zaprojektowałeś część ze ściankami tak cienkimi, że wypaczały się podczas obróbki lub elementami tak wysokimi, że chrzęściły, rujnując końcowy element?

Właściwe zarządzanie grubością ścianek i proporcjami elementów ma fundamentalne znaczenie. Oznacza to przestrzeganie minimów materiałowych i stosowanie stabilnych proporcji wysokości do szerokości w celu zapobiegania wibracjom, zapewniając, że końcowy komponent osiąga wąskie tolerancje wymagane w złożonej obróbce CNC.

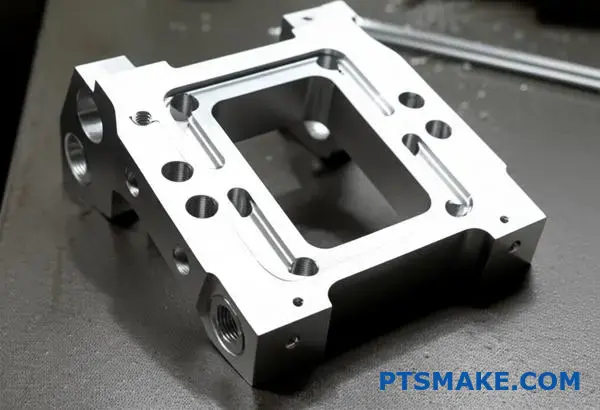

Kiedy mówimy o złożonej obróbce CNC, rozmowa często koncentruje się na maszynach wieloosiowych i wąskich tolerancjach. Jednak najbardziej fundamentalne zasady projektowania pod kątem możliwości produkcyjnych (DFM) są równie ważne. Grubość ścianek jest jedną z tych podstawowych zasad. Jeśli ścianki są zbyt cienkie, nie są w stanie wytrzymać sił cięcia. Prowadzi to do ugięcia, wibracji i niezdolności do zachowania tolerancji. W niektórych przypadkach część może nawet wypaczyć się lub pęknąć bezpośrednio na maszynie. Każdy materiał zachowuje się inaczej, dlatego pierwszym krokiem jest ustalenie minimalnej grubości.

Złota reguła: Minimum materiałowe

Nie można stosować jednej uniwersalnej zasady. Metale są generalnie sztywniejsze niż tworzywa sztuczne, co pozwala na stosowanie cieńszych ścianek. Ale nawet w obrębie metali istnieją znaczące różnice. Mocny materiał, taki jak stal nierdzewna, może wytrzymać cieńsze elementy niż bardziej miękki materiał. materiał taki jak aluminium. W PTSMAKE często doradzamy klientom w oparciu o szeroko zakrojone testy i doświadczenie projektowe. Na przykład, podczas gdy w przypadku niewielkich elementów aluminiowych wystarczy ścianka o grubości 0,5 mm, do ogólnych zastosowań zalecamy bezpieczniejsze minimum 0,8 mm, aby zapewnić stabilność i powtarzalność. Tworzywa sztuczne są jeszcze bardziej wrażliwe na ciepło i siły cięcia, wymagając grubszych ścianek, aby zapobiec stopieniu lub wypaczeniu. To właśnie tutaj pojawia się prawdziwe wyzwanie paplanina3 To nie tylko hałas, to fizyczny znak, że część lub narzędzie wibruje w niekontrolowany sposób, co prowadzi do słabego wykończenia powierzchni i niedokładności wymiarowych.

Ogólne wytyczne dotyczące minimalnej grubości ścianki

Oto krótka tabela referencyjna oparta na tym, co zwykle widzimy w udanych projektach. Są to punkty wyjścia, a czynniki takie jak rozmiar elementu i geometria części mogą mieć wpływ na ostateczną decyzję.

| Materiał | Zalecana minimalna grubość ścianki | Uwagi |

|---|---|---|

| Aluminium (6061) | 0,8 mm (0,031 cala) | Mocna i lekka, ale może się odkształcać, jeśli jest zbyt cienka. |

| Stal nierdzewna (304/316) | 0,75 mm (0,030 cala) | Wysoka sztywność pozwala na zastosowanie cieńszych ścianek. |

| Tworzywo ABS | 1,5 mm (0,060 cala) | Skłonność do wypaczania pod wpływem ciepła podczas obróbki. |

| Poliwęglan (PC) | 1,0 mm (0,040 cala) | Bardziej sztywny niż ABS, pozwala na nieco cieńsze ścianki. |

| PEEK | 1,0 mm (0,040 cala) | Doskonała stabilność termiczna jak na tworzywo sztuczne. |

Zignorowanie tych wytycznych to nie tylko ryzyko dla pojedynczej części; może to mieć wpływ na cały harmonogram produkcji. Uszkodzona część oznacza konieczność rozpoczęcia produkcji od nowa, zużywając więcej materiału i cennego czasu maszynowego.

Poza prostą minimalną grubością, relacja między różnymi cechami - ich proporcje - jest tym, co naprawdę decyduje o powodzeniu złożonej operacji obróbki CNC. Wysokie, cienkie ścianki lub głębokie, wąskie kieszenie to klasyczne przykłady elementów, które mogą sprawiać kłopoty. Działają one jak widełki stroikowe, wibrując, gdy narzędzie tnące wchodzi w materiał. Drgania te, nawet na poziomie mikroskopijnym, przekładają się bezpośrednio na błędy wymiarowe i szorstkie, niezadowalające wykończenie powierzchni. Kluczem jest projektowanie elementów, które są z natury stabilne, a możemy to osiągnąć, stosując sprawdzone proporcje geometryczne.

Stabilizacja funkcji za pomocą proporcji

W przypadku elementów wolnostojących, takich jak żebra lub ściany, stosunek wysokości do szerokości jest najważniejszym parametrem. Wysoka, chuda ściana nieuchronnie ugnie się pod naciskiem frezu. Dobrą zasadą jest utrzymywanie wysokości nie większej niż czterokrotność grubości. Jeśli potrzebujesz wyższego elementu, musisz albo zwiększyć jego grubość, albo dodać konstrukcje wsporcze, takie jak kliny, aby go usztywnić. Zasada ta jest niezbędna do utrzymania dokładności wymaganej przez branże takie jak lotnictwo i kosmonautyka oraz urządzenia medyczne, gdzie nawet niewielkie odchylenie może prowadzić do uszkodzenia komponentu.

Zarządzanie ubytkami i kieszeniami

Ta sama logika dotyczy ubytków. Głęboka, wąska kieszeń stanowi wyzwanie z kilku powodów. Po pierwsze, wymaga długiego, smukłego narzędzia tnącego, które samo w sobie jest podatne na ugięcia i złamania. Po drugie, odprowadzanie wiórów staje się poważnym problemem. Wióry gromadzące się na dnie kieszeni mogą spowodować zakleszczenie, złamanie lub uszkodzenie powierzchni części. Głębokość kieszeni nie powinna przekraczać dziesięciokrotności średnicy narzędzia, choć niektóre zaawansowane techniki mogą przekroczyć ten limit. W przypadku standardowej obróbki, utrzymywanie stosunku głębokości do szerokości kieszeni poniżej 4:1 jest bezpieczną i skuteczną praktyką.

| Typ funkcji | Zalecany współczynnik | Konsekwencje przekroczenia wskaźnika |

|---|---|---|

| Żebra / Ściany | Wysokość ≤ 4 x szerokość | Wibracje, słabe wykończenie powierzchni, niedokładność. |

| Kieszenie / wgłębienia | Głębokość ≤ 4 x Szerokość | Odchylenie narzędzia, słabe odprowadzanie wiórów, złamanie narzędzia. |

| Małe otwory | Głębokość ≤ 10 x średnica | Uszkodzenie narzędzia, trudności z usuwaniem wiórów. |

Współpracując z klientami PTSMAKE, często sprawdzamy projekty i sugerujemy drobne poprawki tych współczynników. Niewielkie zwiększenie grubości ścianki lub nieznaczne zmniejszenie głębokości kieszeni może stanowić różnicę między wysokowydajną, opłacalną serią produkcyjną a serią frustrujących niepowodzeń.

Podsumowując, udana złożona obróbka CNC w dużej mierze opiera się na zasadach inteligentnego projektowania. Czy zastanawiałeś się, jak grubość ścianek wpływa na stabilność części? Przestrzeganie minimalnych grubości ścianek specyficznych dla materiału jest pierwszą linią obrony przed wibracjami i niedokładnością. Co więcej, zarządzanie proporcjami elementów, takie jak utrzymywanie stosunku wysokości żeber do ich szerokości poniżej 4:1, zapobiega drganiom narzędzia i zapewnia wysokiej jakości wykończenie powierzchni. Te podstawowe zasady są niezbędne do tworzenia solidnych, niezawodnych i możliwych do wyprodukowania części, które spełniają najściślejsze tolerancje.

Narożniki wewnętrzne, promienie i konstrukcja wnęki?

Czy kiedykolwiek zdarzyło Ci się zaprojektować część z ostrymi narożnikami wewnętrznymi, tylko po to, aby zmierzyć się z wyższymi kosztami obróbki lub nieoczekiwaną awarią części? To powszechne niedopatrzenie może szybko wykoleić harmonogram i budżet projektu.

Projektowanie narożników wewnętrznych z dużymi promieniami i uwzględnianie stosunku głębokości do szerokości wnęki ma kluczowe znaczenie dla możliwości produkcyjnych. Praktyki te zmniejszają zużycie narzędzi, minimalizują punkty naprężeń, poprawiają wykończenie powierzchni i ostatecznie prowadzą do bardziej wytrzymałych i opłacalnych części obrabianych CNC.

Wyzwanie związane z ostrymi narożnikami wewnętrznymi

W świecie obróbki CNC narzędzia tnące są cylindryczne. Ponieważ obracają się, nie mogą tworzyć idealnie ostrych, 90-stopniowych narożników wewnętrznych. Próba utworzenia naroża o promieniu mniejszym niż promień narzędzia zmusza narzędzie do znacznego spowolnienia, zwiększając zaangażowanie i powodując ogromne obciążenie zarówno narzędzia, jak i materiału. Nie jest to tylko niedogodność, ale ma poważne konsekwencje dla projektu.

Po pierwsze, tworzy punkty koncentracja naprężeń4Są to słabe punkty, w których część jest najbardziej narażona na pęknięcie lub awarię pod obciążeniem. W przypadku komponentów stosowanych w przemyśle lotniczym, motoryzacyjnym lub medycznym jest to niedopuszczalne ryzyko. Po drugie, zwiększone obciążenie i tarcie powodują szybkie zużycie narzędzia, co prowadzi do częstszych wymian narzędzi i wyższych kosztów produkcji. Obrabiający musi użyć mniejszego, bardziej delikatnego narzędzia i uruchomić maszynę ze znacznie mniejszą prędkością, co wydłuża czas obróbki i zwiększa ostateczny koszt. W PTSMAKE często doradzamy klientom na etapie DFM (Design for Manufacturability), że niewielka zmiana projektu może przynieść znaczne oszczędności.

Złota reguła dla promieni wewnętrznych

Prostą, ale skuteczną wskazówką jest zaprojektowanie wewnętrznego promienia naroża tak, aby wynosił co najmniej 130% promienia narzędzia tnącego. Na przykład, jeśli planujemy użyć frezu walcowo-czołowego o średnicy 10 mm (z promieniem 5 mm), idealny wewnętrzny promień naroża wynosiłby co najmniej 6,5 mm (5 mm * 1,3). Ta dodatkowa przestrzeń pozwala narzędziu poruszać się płynnie i konsekwentnie bez zatrzymywania się w narożniku. Znacznie zmniejsza to drgania narzędzia, poprawia odprowadzanie wiórów i zapewnia doskonałe wykończenie powierzchni. W oparciu o nasze wewnętrzne testy, ta prosta zasada może wydłużyć żywotność narzędzia nawet o 50% w niektórych zastosowaniach.

| Cecha | Wpływ obróbki | Część Integralność | Wpływ na koszty |

|---|---|---|---|

| Ostry narożnik (promień 0) | Niezwykle trudne; wymaga obróbki elektroerozyjnej | Wysoka koncentracja naprężeń | Bardzo wysoka |

| Mały promień (< promień narzędzia) | Wysokie zużycie narzędzi, niskie prędkości | Umiarkowana koncentracja naprężeń | Wysoki |

| Optymalny promień (>130% Tool) | Wydajna obróbka, dobre wykończenie | Niska koncentracja naprężeń | Optymalny |

Ta tabela wyraźnie pokazuje, że projektowanie pod kątem możliwości produkcyjnych od samego początku jest najskuteczniejszym podejściem dla każdego produktu. kompleksowa obróbka cnc projekt.

Opanowanie projektowania wnęk i kieszeni

Podobnie jak narożniki wewnętrzne wymagają starannego przemyślenia, tak samo jest w przypadku wnęk lub kieszeni. Głównym wyzwaniem jest tutaj stosunek głębokości do szerokości. Obróbka głębokich, wąskich kieszeni jest jednym z najtrudniejszych aspektów pracy. kompleksowa obróbka cnc. Gdy narzędzie zagłębia się we wgłębienie, pojawia się kilka problemów, które mogą obniżyć jakość końcowej części. Najważniejszym z nich jest ugięcie narzędzia. Długie, smukłe narzędzie tnące jest bardziej podatne na zginanie pod wpływem sił skrawania, co prowadzi do niedokładności wymiarowych, zwężających się ścianek i słabego wykończenia powierzchni. Możesz zaprojektować kieszeń o idealnie pionowych ściankach, ale obrabiany przedmiot może być lekko pochylony, jeśli narzędzie się odchyli.

Kolejną istotną kwestią jest odprowadzanie wiórów. W głębokiej kieszeni wióry mogą zostać uwięzione, uniemożliwiając narzędziu tnącemu skuteczne wykonywanie pracy. Nagromadzenie wiórów powoduje wzrost temperatury, co może uszkodzić zarówno narzędzie, jak i obrabiany przedmiot. Może to nawet doprowadzić do katastrofalnej awarii narzędzia, zatrzymania produkcji i potencjalnego złomowania części. Wreszcie, doprowadzenie chłodziwa do krawędzi skrawającej na dnie głębokiego wgłębienia jest trudne, co dodatkowo przyczynia się do gromadzenia się ciepła i złych warunków skrawania. Czynniki te w połączeniu oznaczają, że głębokie wgłębienia wymagają wolniejszych prędkości, specjalistycznego oprzyrządowania i bardziej złożonych strategii obróbki, z których wszystkie zwiększają całkowity koszt.

Praktyczne wytyczne dotyczące proporcji wnęk

Aby uniknąć tych problemów, najlepiej jest przestrzegać pewnych ustalonych wytycznych dotyczących głębokości wgłębienia. Ogólną zasadą, której przestrzegamy w PTSMAKE, jest utrzymywanie głębokości wgłębienia nie większej niż czterokrotność średnicy narzędzia skrawającego (stosunek 4:1). Stosunek ten generalnie pozwala na wystarczającą sztywność narzędzia i skuteczne usuwanie wiórów bez konieczności stosowania specjalnych technik. Przekroczenie tego stosunku jest możliwe, ale wprowadza złożoność i koszty.

| Stosunek głębokości do szerokości | Poziom ryzyka | Typowe problemy | Zalecane działanie |

|---|---|---|---|

| Do 3:1 | Niski | Minimalne ugięcie narzędzia | Standardowe praktyki obróbki skrawaniem |

| 3:1 do 5:1 | Średni | Zwiększone ugięcie, gromadzenie się wiórów | Zmniejszone prędkości posuwu, wiercenie otworów |

| > 5:1 | Wysoki | Poważne odchylenie, słabe wykończenie | Wymaga specjalistycznych narzędzi o dużym zasięgu |

Projektując kieszenie i wgłębienia z uwzględnieniem tych współczynników, można drastycznie uprościć proces obróbki. Pozwala nam to na stosowanie bardziej standardowych, sztywnych narzędzi i pracę maszyn z optymalnymi prędkościami. Zapewnia to nie tylko zgodność części z określonymi tolerancjami, ale także pomaga utrzymać projekt w ramach budżetu i harmonogramu.

Podsumowując, projektowanie pod kątem możliwości produkcyjnych jest najważniejsze w kompleksowa obróbka cnc. Zastosowanie dużych promieni w narożnikach wewnętrznych - najlepiej 130% promienia narzędzia - znacznie zmniejsza punkty naprężeń i zużycie narzędzia. Podobnie, przestrzeganie konserwatywnego stosunku głębokości do szerokości wnęki, takiego jak 4:1, zapobiega odchylaniu się narzędzia i zapewnia prawidłowe odprowadzanie wiórów. Te rozważania projektowe mają fundamentalne znaczenie dla produkcji wysokiej jakości, opłacalnych części i pokazują proaktywne podejście do unikania typowych pułapek produkcyjnych.

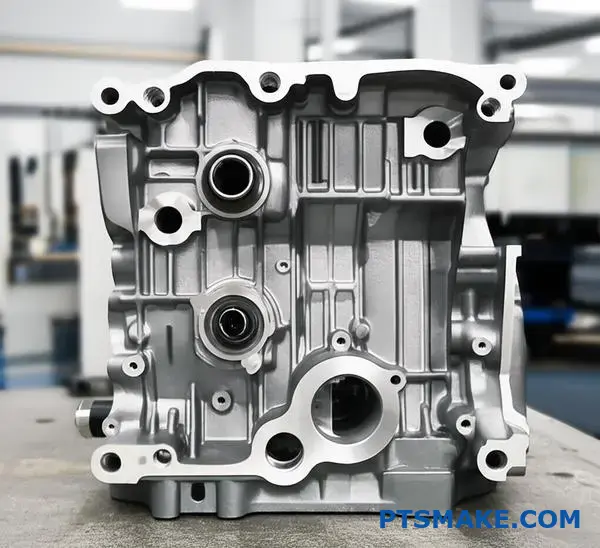

Wyzwania związane z uchwytami roboczymi i mocowaniem w złożonej obróbce?

Czy kiedykolwiek sfinalizowałeś złożony projekt tylko po to, aby odkryć, że trzymanie go do obróbki jest zagadką samą w sobie? Czy ryzyko nagromadzenia błędów przy każdym nowym ustawieniu podważa zaufanie do dokładności końcowej części?

Sukces złożonego projektu obróbki CNC zależy od strategii mocowania, która pozwala opanować geometrię części i zminimalizować liczbę ustawień. Projektując pod kątem możliwości produkcyjnych i stosując inteligentne mocowanie, można zapobiec błędom, zapewnić dostępność narzędzi i zachować ścisłe tolerancje podczas każdej operacji.

Jak geometria części wpływa na mocowanie robocze

Geometria części jest pierwszą rzeczą, którą analizujemy podczas planowania strategii obróbki w PTSMAKE. Jest to główny czynnik, który decyduje o tym, jak będziemy ją obrabiać. Złożony części rzadko mają dużepłaskie, równoległe powierzchnie idealne dla standardowego imadła. Zamiast tego często mamy do czynienia z cienkimi ściankami, organicznymi krzywiznami i głębokimi kieszeniami, z których każda stanowi wyjątkowe wyzwanie.

Problem z cienkimi ściankami i nieregularnymi kształtami

Cienkościenne komponenty są bardzo podatne na odkształcenia. Zbyt duży nacisk mocowania może łatwo zdeformować materiał, prowadząc do powstania elementów niezgodnych ze specyfikacją. Podobnie, częściom o złożonych, niepryzmatycznych kształtach brakuje stabilnych powierzchni do bezpiecznego mocowania. To zmusza nas do kreatywności. W takich sytuacjach mocowanie staje się równie ważne jak narzędzie tnące. Celem jest zapewnienie maksymalnej sztywności przy minimalnej sile mocowania, równomiernie rozkładając nacisk, aby uniknąć uszkodzenia części. Jest to główne wyzwanie w złożonej obróbce CNC, gdzie precyzja jest najważniejsza.

Projektowanie pod kątem możliwości produkcyjnych: Proaktywne podejście

Najlepszym sposobem na rozwiązanie problemu z mocowaniem jest zapobieganie mu na etapie projektowania. Często współpracujemy z klientami w celu włączenia funkcji, które upraszczają mocowanie. Nie oznacza to pogorszenia funkcjonalności projektu; oznacza to dodanie małych, strategicznych elementów. Może to obejmować dodanie wypustek lub występów zapewniających bezpieczną powierzchnię mocowania, które są następnie obrabiane w końcowej operacji. Innym krytycznym aspektem jest zdefiniowanie jasnego odniesienie do układu odniesienia5 na rysunku. Daje to operatorowi stabilną i powtarzalną podstawę dla wszystkich pomiarów i operacji, co nie podlega negocjacjom, gdy precyzja jest najważniejsza.

| Geometria części | Wspólne wyzwanie | Zalecane rozwiązanie w zakresie uchwytów roboczych |

|---|---|---|

| Komponenty cienkościenne | Odkształcenie pod naciskiem zacisku | Niskociśnieniowe imadło hydrauliczne, uchwyt próżniowy, niestandardowe miękkie szczęki |

| Złożone, organiczne kształty | Brak równoległych powierzchni zaciskowych | Niestandardowe uchwyty drukowane w 3D, mocowanie na jaskółczy ogon, hermetyzacja |

| Części z głębokimi kieszeniami | Dostęp do narzędzi i odprowadzanie wiórów | Wysokie szczęki miękkie, uchwyty okienne, wysokociśnieniowe systemy chłodzenia |

Ukryte koszty wielu konfiguracji

Za każdym razem, gdy część jest usuwana z uchwytu i ponownie mocowana w celu wykonania nowej operacji, pojawia się możliwość popełnienia błędu. Jest to jedno z największych zagrożeń w złożonej obróbce CNC. Nawet przy użyciu najbardziej zaawansowanego sprzętu, niemożliwe jest przeniesienie części z idealną, bezbłędną powtarzalnością. Te drobne niedokładności kumulują się z każdą konfiguracją, a zjawisko to znane jest pod nazwą spiętrzenia tolerancji. Dla części wymagające wąskich tolerancjiZaledwie dwie lub trzy konfiguracje mogą wystarczyć, aby przesunąć krytyczny wymiar poza specyfikację.

Poza dokładnością, wielokrotne konfiguracje zmniejszają wydajność. Każda konfiguracja wymaga zatrzymania maszyny, ręcznej obsługi części i weryfikacji nowych ustawień. Jest to czas nieproduktywny, który wydłuża czas realizacji i zwiększa koszty - dwa główne punkty bólu dla każdego kierownika ds. zaopatrzenia.

Strategie minimalizujące konfiguracje

Najskuteczniejszą strategią walki z tymi problemami jest obróbka jak największej liczby elementów w jednym mocowaniu.

Obróbka 5-osiowa

To właśnie tutaj obróbka 5-osiowa staje się przełomem. Pozwalając narzędziu tnącemu zbliżyć się do przedmiotu obrabianego z pięciu różnych stron bez ponownego mocowania, możemy wykonać bardzo złożone części w jednej lub dwóch konfiguracjach. W PTSMAKE nasza inwestycja w technologię 5-osiową ma kluczowe znaczenie dla naszej zdolności do dostarczania precyzyjnych części w konkurencyjnych terminach. Bezpośrednio rozwiązuje ona problem tolerancji i poprawia ogólną wydajność.

Korzystanie z modułowych systemów mocowań i palet

W przypadku serii produkcyjnych, modułowe oprzyrządowanie na systemie paletowym jest niezwykle skuteczne. Budujemy osprzęt i montujemy surowiec na palecie w trybie offline, podczas gdy maszyna jest zajęta cięciem innej części. Gdy maszyna jest gotowa, cała paleta jest szybko i dokładnie ładowana. System ten zapewnia wysoką powtarzalność między częściami i znacznie skraca czas przestoju maszyny, zamieniając 30-minutową konfigurację w jednominutową wymianę.

W złożonej obróbce CNC strategia mocowania ma fundamentalne znaczenie dla sukcesu. Geometria części ma bezpośredni wpływ na projekt oprzyrządowania, podczas gdy wiele ustawień stwarza ryzyko zarówno dla dokładności, jak i wydajności. Dzięki proaktywnemu projektowaniu części z myślą o mocowaniu, wykorzystaniu technologii 5-osiowej w celu zminimalizowania liczby ustawień i zastosowaniu inteligentnego mocowania, takiego jak systemy modułowe, możemy sprostać tym wyzwaniom. Takie podejście zapewnia, że nawet najbardziej skomplikowane komponenty są obrabiane zgodnie ze specyfikacją, na czas i bez kosztownych błędów.

Strategie wykończenia powierzchni i tolerancji dla złożonych części?

Czy kiedykolwiek zdarzyło Ci się określić najściślejsze tolerancje i lustrzane wykończenie każdego elementu, tylko po to, aby otrzymać wycenę znacznie przekraczającą Twój budżet? To częsta pułapka.

W przypadku złożonych części, skuteczna strategia obejmuje zrównoważenie funkcji z możliwościami produkcyjnymi. Należy stosować wąskie tolerancje i precyzyjne wykończenia powierzchni tylko do krytycznych powierzchni funkcjonalnych. Takie selektywne podejście pozwala uniknąć niepotrzebnych kosztów i wydłuża czas obróbki, minimalizując dodatkowe etapy produkcji.

Krytyczny związek między specyfikacjami projektowymi a kosztami

W złożonej obróbce CNC wykończenie powierzchni i tolerancja to nie tylko liczby na rysunku; to bezpośrednie czynniki wpływające na koszty. Im bardziej złożona geometria części, tym większym wyzwaniem staje się uzyskanie dokładnego wykończenia i utrzymanie wąskich tolerancji we wszystkich elementach. Na przykład obróbka głębokiej, wąskiej kieszeni do bardzo gładkiego wykończenia jest znacznie trudniejsza niż obróbka zwykłej płaskiej powierzchni. Narzędzie ma ograniczony dostęp, odprowadzanie wiórów jest trudne, a wibracje mogą stać się problemem. To właśnie tutaj strategiczne podejście staje się niezbędne.

Dlaczego nadmierna tolerancja jest zabójcza dla budżetu

Jednym z najczęstszych problemów, z jakimi się spotykam, jest "nadmierna tolerancja" - określanie tolerancji bardziej rygorystycznych niż wymaga tego funkcja części. Inżynierowie często wybierają wąskie tolerancje, aby zachować bezpieczeństwo, ale ta ostrożność ma wysoką cenę. Każdy poziom precyzji wymaga bardziej zaawansowanych maszyn, specjalistycznego oprzyrządowania, wolniejszych prędkości cięcia i częstszych kontroli. W niektórych z naszych wcześniejszych projektów w PTSMAKE, zmniejszenie niekrytycznej tolerancji z ±0,01 mm do ±0,05 mm zmniejszyło koszt obróbki tego elementu o ponad 50%. To prosta zmiana, która ma ogromny wpływ. Kluczem jest pytanie: "Czy ta tolerancja jest naprawdę niezbędna do prawidłowego funkcjonowania części?". Prawidłowa metrologia6 jest niezbędna, ale powinna być stosowana tam, gdzie wnosi wartość dodaną.

Oto uproszczony podział tego, jak tolerancja może wpływać na koszty:

| Tolerancja (mm) | Względny koszt obróbki | Typowy proces |

|---|---|---|

| ±0.1 | 1x | Standardowe frezowanie/toczenie CNC |

| ±0.025 | 2.5x | Precyzyjne frezowanie i toczenie CNC |

| ±0.01 | 5x | Szlifowanie / precyzyjne CNC |

| ±0.005 | 10x+ | Docieranie / honowanie |

Jak widać, zaostrzenie tolerancji ze standardowej ±0,1 mm do precyzyjnej ±0,01 mm może pięciokrotnie zwiększyć koszty. Zawsze stosuj zasadę "tak luźno, jak to możliwe, tak ciasno, jak to konieczne".

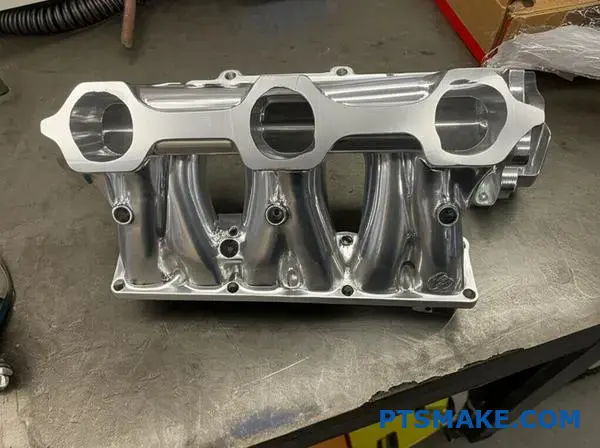

Jak wymagania dotyczące wykończenia powierzchni kształtują plan produkcji

Wykończenie powierzchni, często określane jako średnia chropowatość (Ra), bezpośrednio dyktuje wymagane procesy produkcyjne. Standardowe wykończenie może być akceptowalne dla komponentów wewnętrznych, ale część skierowana do konsumenta może wymagać znacznie gładszej, estetycznej powierzchni. Osiągnięcie dokładniejszego wykończenia nie jest prostą regulacją; często wymaga zupełnie innej sekwencji produkcyjnej.

Od obróbki podstawowej do obróbki końcowej

Podróż części nie zawsze kończy się w momencie opuszczenia maszyny CNC. Wymagane wykończenie powierzchni często określa, co dzieje się dalej. Niższa wartość Ra (gładsze wykończenie) zazwyczaj wymaga wolniejszych prędkości posuwu, drobniejszych narzędzi tnących i wielu przejść wykańczających podczas procesu CNC. Jednak w przypadku bardzo dokładnych wykończeń nieuniknione są operacje wtórne.

Na przykład, wymaganie Ra na poziomie 1,6 µm może być osiągalne dzięki starannemu frezowaniu CNC. Jeśli jednak rysunek wymaga Ra na poziomie 0,4 µm, plan musi obejmować etapy obróbki końcowej, takie jak szlifowanie lub polerowanie. Każdy dodatkowy etap zwiększa czas i koszty projektu. Niedawno pracowaliśmy nad projektem obejmującym złożony kolektor dla systemu dynamiki płynów. Wewnętrzne kanały wymagały bardzo gładkiego wykończenia, aby zapewnić laminarny przepływ, podczas gdy zewnętrzne niefunkcjonalne powierzchnie były w porządku ze standardowym wykończeniem po obróbce. Określając różne wykończenia dla różnych cech, klient zaoszczędził znaczne koszty bez uszczerbku dla wydajności.

Oto jak wymagania dotyczące wykończenia powierzchni mogą wpływać na wybór procesu:

| Wykończenie powierzchni (Ra µm) | Wspólne wymagane procesy | Przykład przypadku użycia |

|---|---|---|

| 3.2 - 6.3 | Standardowa obróbka CNC | Wewnętrzne elementy konstrukcyjne |

| 1.6 - 3.2 | Precyzyjna obróbka CNC | Powierzchnie współpracujące, niektóre widoczne części |

| 0.8 - 1.6 | Szlifowanie, Śrutowanie | Precyzyjne dopasowanie, dobra estetyka |

| < 0.4 | Docieranie, polerowanie, honowanie | Elementy optyczne, powierzchnie łożysk |

Zrozumienie tej zależności pomaga w projektowaniu części, które są zarówno funkcjonalne, jak i opłacalne w produkcji. Komunikując się ze swoim partnerem produkcyjnym, takim jak my w PTSMAKE, na wczesnym etapie projektowania, możesz dostosować swoje wymagania do najbardziej wydajnych metod produkcji dla złożonej obróbki CNC.

W złożonej obróbce CNC przemyślana strategia wykończenia powierzchni i tolerancji ma kluczowe znaczenie dla zarządzania kosztami i terminami. Należy pamiętać, aby ścisłe specyfikacje stosować tylko do krytycznych elementów, gdy wymaga tego ich funkcjonalność. Takie selektywne podejście zapobiega nadmiernej obróbce nieistotnych powierzchni, co bezpośrednio przekłada się na oszczędności. Zrozumienie, że określone wymagania dotyczące wykończenia dyktują dodatkowe kroki, takie jak szlifowanie lub polerowanie, pozwala tworzyć projekty, które są nie tylko funkcjonalne, ale także zoptymalizowane pod kątem wydajności produkcji i opłacalności.

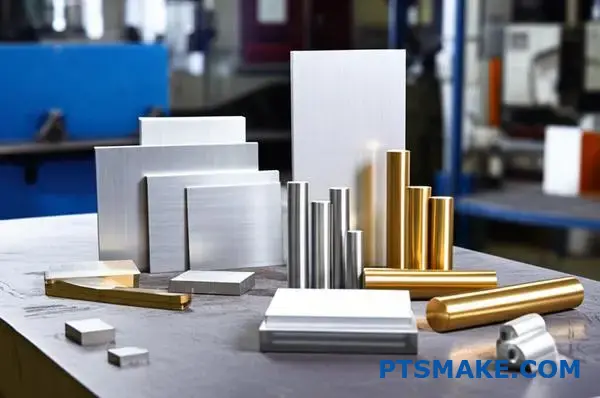

Wpływ wyboru materiału na złożoną obróbkę CNC?

Czy kiedykolwiek sfinalizowałeś projekt z użyciem wysokowydajnego materiału, tylko po to, aby odkryć, że podwaja on koszty obróbki i czas realizacji? Takie niedopasowanie może szybko zniweczyć nawet najlepiej ułożone plany projektowe.

Właściwości materiału, takie jak twardość, skrawalność i rozszerzalność cieplna, bezpośrednio wpływają na wykonalność, koszt i czas wymagany do złożonej obróbki CNC. Wybór materiału, który równoważy wydajność z możliwościami produkcyjnymi, ma kluczowe znaczenie dla osiągnięcia zamierzonego projektu bez naruszania budżetu lub harmonogramu.

Podstawowe właściwości wpływające na wyniki obróbki

Podczas realizacji złożonego projektu obróbki CNC, materiał nie jest tylko biernym elementem; jest aktywnym uczestnikiem, który dyktuje cały proces. W szczególności trzy właściwości mają ogromny wpływ na sukces, koszt i szybkość. Zrozumienie ich jest pierwszym krokiem w kierunku podejmowania mądrzejszych decyzji projektowych i produkcyjnych.

Twardość i jej efekt domina

Twardość materiału jest często pierwszą rzeczą, którą inżynierowie biorą pod uwagę w kontekście wydajności, ale ma ona bezpośredni, odwrotny związek z wydajnością obróbki. Im twardszy materiał (np. stal narzędziowa D2 lub Inconel), tym większy opór stawia on narzędziu skrawającemu. Przekłada się to na:

- Zwiększone zużycie narzędzi: Narzędzia tępią się szybciej, wymagając częstszych zmian i zwiększając koszty oprzyrządowania.

- Wolniejsze prędkości i podawanie: Aby uniknąć łamania narzędzi i generowania nadmiernego ciepła, musimy uruchamiać maszyny wolniej, co bezpośrednio zwiększa czas cyklu na część.

- Wyższe siły tnące: Może to powodować wibracje i ugięcia, utrudniając zachowanie wąskich tolerancji na delikatnych lub złożonych elementach.

W przypadku skomplikowanych części z drobnymi detalami wyzwania te są jeszcze większe. Mały frez trzpieniowy tnący hartowaną stal to przepis na powolny, kosztowny proces z wysokim ryzykiem złamania narzędzia.

Ocena skrawalności jako wskazówka

Skrawalność to nie tylko twardość. Jest to szersza miara tego, jak łatwo można ciąć materiał i uwzględnia takie czynniki, jak tworzenie się wiórów. Na przykład, niektóre bardziej miękkie materiały, takie jak stal nierdzewna 304, są uważane za "gumowate". Wytwarzają one długie, żylaste wióry, które mogą owijać się wokół narzędzia i przedmiotu obrabianego, potencjalnie niszcząc wykończenie powierzchni lub łamiąc frez. Formalna ocena skrawalności, często porównywana ze stalą 1212, stanowi dobry punkt wyjścia do porównań.

| Materiał | Obrabialność (w przybliżeniu) | Kluczowe cechy charakterystyczne |

|---|---|---|

| Aluminium 6061-T6 | 90% | Doskonała skrawalność, dobra kontrola wiórów |

| Stal nierdzewna 304 | 45% | Gumowaty, wymaga specjalnych narzędzi/chłodziwa |

| PEEK | 60% | Dobra, ale wrażliwa na gromadzenie się ciepła |

| Inconel 718 | 12% | Niezwykle wytrzymały, szybko twardnieje podczas pracy |

Wyzwanie związane z rozszerzalnością cieplną

Ciepło jest nieuniknionym produktem ubocznym obróbki skrawaniem. Gdy narzędzie tnie materiał, tarcie generuje ciepło, które przenosi się na obrabiany przedmiot. Powoduje to rozszerzanie się materiału. Problem pojawia się, gdy mamy do czynienia z wąskimi tolerancjami, ponieważ materiał o wysokiej współczynnik rozszerzalności cieplnej7 może się znacznie przesunąć. Część może być idealnie zgodna ze specyfikacją, gdy jest ciepła na maszynie, ale gdy ostygnie do temperatury pokojowej, może skurczyć się poza tolerancję. Jest to szczególnie problematyczne w przypadku tworzyw sztucznych, takich jak Delrin i metali, takich jak aluminium. Zarządzanie tym wymaga zaawansowanych strategii, takich jak zalewanie chłodziwem, cykle wiercenia, a czasem nawet odprężanie po obróbce, z których wszystkie zwiększają czas i złożoność procesu.

Strategiczne podejście do wyboru materiałów

Wybór odpowiedniego materiału nie zawsze oznacza wybór najłatwiejszego w obróbce. Chodzi o znalezienie najlepszego miejsca, w którym przecinają się wymagania dotyczące wydajności i możliwości produkcyjnych. Nadmierna specyfikacja materiału może być tak samo szkodliwa, jak jego niedostateczna specyfikacja. Kluczem jest dokonanie świadomego, przemyślanego wyboru.

Równoważenie wydajności, kosztów i objętości

W naszej pracy w PTSMAKE często prowadzimy klientów przez proces decyzyjny, który waży potrzeby aplikacji z rzeczywistością produkcyjną. Pomocne jest myślenie o tym w kategoriach prostej macierzy. Zadaj sobie pytanie, które czynniki nie podlegają negocjacjom, a które mają pewną elastyczność.

| Priorytet | Przykładowe rozważania | Materialne skłonności |

|---|---|---|

| Wydajność | Musi być odporny na ekstremalne temperatury lub żrące chemikalia. Wymaga najwyższej możliwej wytrzymałości. | Inconel, tytan, PEEK, stale hartowane. Należy być przygotowanym na wyższe koszty obróbki. |

| Zależne od kosztów | Funkcjonalny prototyp lub część do zastosowań niekrytycznych. | Aluminium 6061, mosiądz, delrin (acetal). Materiały te oferują wysoką wartość i łatwą obróbkę. |

| Zrównoważone podejście | Wymaga dobrej odporności na korozję i wytrzymałości, ale czynnikiem jest także koszt. | Stal nierdzewna 303 (bardziej podatna na obróbkę niż 304), aluminium 7075. Dobre opcje pośrednie. |

Kategoryzując główny czynnik projektu, można zawęzić wybór materiałów i przeprowadzić bardziej produktywną rozmowę z partnerem produkcyjnym. Czasami niewielka modyfikacja projektu może pozwolić na zastosowanie bardziej obrabialnego materiału, oszczędzając znaczne koszty bez uszczerbku dla funkcjonalności.

Kiedy rozważyć alternatywy: Obróbka elektroerozyjna (EDM)

Czasami połączenie materiału i geometrii sprawia, że konwencjonalna obróbka CNC staje się niepraktyczna. Jest to szczególnie prawdziwe w przypadku elementów, które są niemożliwe do wykonania przez narzędzie obrotowe. Wtedy nadchodzi czas, aby przyjrzeć się alternatywnym procesom.

W przypadku złożonych wyzwań związanych z obróbką CNC, obróbka elektroerozyjna (EDM) jest potężnym narzędziem w naszym arsenale. EDM wykorzystuje kontrolowane iskry elektryczne do erozji materiału, oferując wyjątkowe korzyści:

- Obróbka bardzo twardych materiałów: Może ciąć każdy materiał przewodzący, niezależnie od jego twardości. Dzięki temu idealnie nadaje się do hartowanej stali narzędziowej, tytanu i egzotycznych stopów, które są brutalne dla konwencjonalnych narzędzi tnących.

- Tworzenie ostrych narożników wewnętrznych: Narzędzie frezujące jest okrągłe, więc zawsze pozostawi promień w wewnętrznym narożniku. EDM może tworzyć idealnie ostre, kwadratowe narożniki wewnętrzne.

- Obróbka bez naprężeń: Ponieważ elektroda nigdy fizycznie nie dotyka przedmiotu obrabianego, nie występują żadne siły tnące. Pozwala to na tworzenie niezwykle cienkich ścianek i delikatnych elementów, które uległyby wypaczeniu lub pęknięciu pod naciskiem frezowania.

Rozpoznanie ograniczeń jednego procesu i wiedza, kiedy zastosować inny, jest cechą charakterystyczną prawdziwego partnera produkcyjnego. W przypadku niektórych złożonych elementów, wymuszenie rozwiązania za pomocą CNC jest mniej wydajne i droższe niż przejście na bardziej odpowiednią metodę, taką jak EDM.

Wybór materiału to fundamentalna decyzja w złożonej obróbce CNC, która dyktuje koszty, czas realizacji i ogólną wykonalność. Kluczowe właściwości, takie jak twardość, skrawalność i rozszerzalność cieplna, stanowią wyjątkowe wyzwania, którymi należy zarządzać. Strategiczna równowaga między wydajnością materiału a łatwością jego obróbki jest niezbędna do osiągnięcia sukcesu. W przypadku projektów z wyjątkowo twardymi materiałami lub cechami niemożliwymi do frezowania, alternatywne procesy, takie jak EDM, zapewniają bardziej efektywną i często bardziej ekonomiczną ścieżkę produkcji.

Ekonomiczne podejście do złożonych części obrabianych CNC.

Walczysz o to, aby koszty złożonej obróbki CNC nie rosły? Czy uważasz, że osiągnięcie wysokiej precyzji często oznacza poświęcenie budżetu, wymuszając trudne kompromisy w projekcie?

Kluczem do efektywnej kosztowo złożonej obróbki CNC jest inteligentne projektowanie dla produkcji (DFM). Konsolidując funkcje, standaryzując wymiary i minimalizując wąskie tolerancje, można znacznie skrócić czas programowania, konfiguracji i obróbki, bezpośrednio obniżając koszt jednostkowy bez uszczerbku dla podstawowej funkcjonalności.

Strategiczne projektowanie dla produkcji (DFM)

Jednym z najbardziej wpływowych obszarów kontroli kosztów jest faza projektowania, na długo zanim blok metalu trafi do maszyny. Z naszego doświadczenia w PTSMAKE wynika, że kilka podstawowych zasad DFM konsekwentnie zapewnia największe oszczędności w przypadku złożonych części.

Konsolidacja funkcji

Zamiast projektować zespół składający się z wielu prostych części, które muszą być ze sobą połączone, należy rozważyć, czy można je połączyć w jeden, bardziej złożony element obrabiany maszynowo. Podczas gdy pojedyncza część może wydawać się bardziej skomplikowana, takie podejście eliminuje koszty związane z produkcją wielu komponentów, zarządzaniem większą listą materiałów oraz, co najważniejsze, robocizną i czasem wymaganym do montażu. Może to również poprawić ogólną wytrzymałość i dokładność produktu końcowego poprzez usunięcie potencjalnych punktów awarii lub niewspółosiowości między oddzielnymi częściami.

Potęga standaryzacji

Inżynierowie uwielbiają kreatywność, ale jeśli chodzi o koszty, najlepszym przyjacielem jest standaryzacja. Trzymanie się standardowych rozmiarów wierteł, specyfikacji gwintów i promieni narzędzi oznacza, że możemy korzystać z gotowych narzędzi. Za każdym razem, gdy projekt wymaga niestandardowego narzędzia, zwiększa to koszty i czas realizacji zamówień na narzędzia i unikalne procedury konfiguracji. Na przykład, projektowanie kieszeni z promieniami narożników, które pasują do standardowych rozmiarów frezów trzpieniowych (np. 3 mm, 6 mm, 10 mm) jest znacznie bardziej wydajne niż określanie niestandardowego promienia 4,75 mm, który wymagałby niestandardowego narzędzia lub wolniejszego procesu obróbki. Ten pozornie drobny szczegół ma duży wpływ na ogólny czas cyklu.

Tolerancje: Ukryty czynnik generujący koszty

Niepotrzebnie wąskie tolerancje są prawdopodobnie największym czynnikiem przyczyniającym się do zawyżonych kosztów w złożonej obróbce CNC. Każdy wymiar na rysunku powinien zostać poddany w wątpliwość: "Czy to naprawdę muszą być tak precyzyjne?" Zależność między tolerancją a kosztem nie jest liniowa, lecz wykładnicza. Poluzowanie niekrytycznej tolerancji może znacznie skrócić czas obróbki, zużycie narzędzi i wymagania dotyczące kontroli. Właściwe zrozumienie Wymiarowanie geometryczne i tolerowanie8 pomaga jasno określić, które funkcje są krytyczne, a które nie.

Poniższa tabela, oparta na danych z obsługiwanych przez nas projektów, ilustruje, w jaki sposób zaostrzenie tolerancji wpływa na wysiłek związany z obróbką.

| Poziom tolerancji | Względny czas obróbki | Względny wpływ na koszty |

|---|---|---|

| Standard (±0,1 mm) | 1x | Podstawa |

| Szczelność (±0,025 mm) | 2.5x | Znaczący wzrost |

| Bardzo szczelny (±0,01 mm) | 5x+ | Wzrost wykładniczy |

Jak widać, samo wymaganie wyższej precyzji tam, gdzie nie jest ona funkcjonalnie wymagana, może podwoić lub potroić koszty.

Równoważenie złożoności, objętości i kosztów

Podejmowanie świadomych decyzji na etapie projektowania wymaga jasnego zrozumienia kompromisów między trzema podstawowymi czynnikami: złożonością części, wielkością produkcji i wynikającym z niej kosztem jednostkowym. Elementy te są ze sobą powiązane, a optymalizacja jednego z nich często wpływa na pozostałe.

Relacja złożoności do kosztów

Wraz ze wzrostem złożoności części - poprzez skomplikowaną geometrię, wiele powierzchni lub potrzebę obróbki 5-osiowej - koszt jednej części naturalnie rośnie. Wynika to z kilku czynników:

- Czas programowania: Bardziej złożone części wymagają znacznie więcej czasu programowania CAM.

- Konfiguracja i mocowanie: Niestandardowe uchwyty mogą być potrzebne do bezpiecznego i dokładnego przytrzymania części podczas różnych operacji.

- Czas obróbki: Skomplikowane elementy często wymagają mniejszych prędkości cięcia, mniejszych narzędzi i częstszego przestawiania maszyny, co wydłuża czas cyklu na część.

- Inspekcja: Weryfikacja złożonych geometrii i wąskich tolerancji wymaga bardziej zaawansowanego sprzętu kontrolnego (takiego jak współrzędnościowa maszyna pomiarowa) i więcej czasu ze strony techników kontroli jakości.

W przypadku prototypów i małych serii, te koszty początkowe rozkładają się na bardzo niewiele jednostek, co sprawia, że koszt pojedynczej części jest bardzo wysoki.

Jak wielkość produkcji zmienia równanie

Ekonomia skali odgrywa ogromną rolę w złożonej obróbce CNC. Choć początkowe koszty konfiguracji i programowania są wysokie, są to wydatki jednorazowe. Wraz ze wzrostem wolumenu produkcji, koszty te są amortyzowane przez większą liczbę części, powodując znaczny spadek kosztu jednostkowego.

Poniższa tabela przedstawia uproszczone zestawienie wpływu wolumenu na rozkład kosztów:

| Wielkość produkcji | Wpływ na koszty konfiguracji | Wpływ na koszty obróbki | Koszt jednostkowy |

|---|---|---|---|

| 1-10 części (prototyp) | Bardzo wysoka | Wysoki | Bardzo wysoka |

| 100-500 części (Low-Vol) | Średni | Średni | Umiarkowany |

| Ponad 1000 części (produkcja) | Niski | Zoptymalizowany | Niski |

W przypadku projektów wielkoseryjnych opłacalne może być nawet zainwestowanie w bardziej zaawansowane oprzyrządowanie lub zoptymalizowane narzędzia, które skracają czas cyklu, co nie miałoby sensu w przypadku kilku części.

Wczesne podejmowanie świadomych decyzji

Najlepszym momentem na zrównoważenie tych czynników jest sam początek procesu projektowania. To właśnie tutaj współpraca z producentem takim jak PTSMAKE na wczesnym etapie zapewnia ogromną wartość. Przed sfinalizowaniem projektu należy zadać krytyczne pytania:

- Czy każdy element tej części jest funkcjonalnie niezbędny?

- Czy tę tolerancję można złagodzić bez wpływu na wydajność lub dopasowanie?

- Czy istnieje prostsza geometria, która pozwoliłaby osiągnąć ten sam rezultat?

- W jaki sposób oczekiwana wielkość produkcji wpłynie na wybór materiałów i projektu?

Odpowiadając na te pytania, możesz skierować swój projekt w stronę rozwiązania, które jest nie tylko funkcjonalne, ale także zoptymalizowane pod kątem wydajności produkcji od samego początku.

Krótko mówiąc, osiągnięcie efektywnej kosztowo złożonej obróbki CNC polega w mniejszym stopniu na pójściu na skróty, a w większym na podejmowaniu mądrych, świadomych decyzji z wyprzedzeniem. Stosując zasady DFM, takie jak konsolidacja cech, stosowanie standardowych wymiarów i krytyczna ocena każdej tolerancji, można obniżyć wydatki. Zrozumienie kompromisów między złożonością a wielkością produkcji dodatkowo umożliwia projektowanie części zoptymalizowanych pod kątem budżetu i potrzeb w zakresie wydajności. Wczesna współpraca z partnerem produkcyjnym ma kluczowe znaczenie dla odblokowania tych znaczących oszczędności i zapewnienia sukcesu projektu.

Najczęstsze błędy projektowe, których należy unikać w złożonej obróbce CNC?

Czy kiedykolwiek zdarzyło Ci się zaprojektować złożoną część, która wyglądała idealnie w programie CAD, tylko po to, aby zmierzyć się z rosnącymi kosztami produkcji lub nieoczekiwanymi opóźnieniami? Problem często tkwi w drobnych szczegółach projektu przeoczonych przed rozpoczęciem produkcji.

Najczęstsze błędy w złożonej obróbce CNC obejmują zawyżanie tolerancji, projektowanie elementów trudnych lub niemożliwych do obróbki oraz zaniedbywanie dostępu do narzędzi. Skorygowanie tych błędów na wczesnym etapie poprawia możliwości produkcyjne, obniża koszty i zapewnia wyższą jakość końcowej części.

Wysoki koszt niepotrzebnej precyzji

Jednym z najczęstszych problemów, z jakimi spotykamy się w projektach PTSMAKE, jest zawyżona specyfikacja tolerancji. Inżynierowie, dążąc do perfekcji, często stosują niezwykle wąskie tolerancje dla całej części. Podczas gdy precyzja jest celem złożonej obróbki CNC, nie każda cecha wymaga takiego samego poziomu dokładności. Zastosowanie ogólnej tolerancji ±0,001 cala do niekrytycznych powierzchni może dramatycznie podnieść koszty bez dodawania jakiejkolwiek wartości funkcjonalnej.

Dlaczego tak się dzieje? Osiągnięcie dokładniejszych tolerancji wymaga bardziej starannych ustawień, wolniejszych prędkości maszyn, specjalistycznego oprzyrządowania i bardziej intensywnych procesów kontroli jakości. Na przykład, standardowa operacja frezowania może być szybka i opłacalna, ale utrzymanie bardzo wąskiej tolerancji może wymagać końcowego etapu szlifowania lub wielu rund kontroli przy użyciu zaawansowanych narzędzi. Metrologia9 sprzęt. Ten dodatkowy czas i praca maszyn przekładają się bezpośrednio na wyższe koszty i dłuższy czas realizacji. Kluczem jest stosowanie wąskich tolerancji tylko tam, gdzie są one funkcjonalnie niezbędne - na przykład na powierzchniach współpracujących, otworach łożyskowych lub krytycznych elementach wyrównujących. W przypadku wszystkich innych powierzchni, określenie bardziej standardowej, luźniejszej tolerancji sprawi, że produkcja części będzie znacznie bardziej ekonomiczna.

Projektowanie funkcji, które rzucają wyzwanie fizyce

Inną częstą przeszkodą jest projektowanie funkcji, które są teoretycznie możliwe w środowisku CAD, ale niepraktyczne lub niemożliwe do stworzenia na maszynie CNC. Projekty te często ignorują fizyczne ograniczenia narzędzi skrawających i kinematyki maszyny.

Nierealistyczne ostre narożniki wewnętrzne

Klasycznym przykładem jest projektowanie ostrych, 90-stopniowych narożników wewnętrznych. Standardowe frezy walcowo-czołowe są cylindryczne, co oznacza, że zawsze pozostawiają promień w narożniku wewnętrznym. Stworzenie idealnie ostrego narożnika jest niemożliwe przy użyciu standardowego narzędzia frezującego. Podczas gdy techniki takie jak EDM (obróbka elektroerozyjna) mogą to osiągnąć, dodają one całkowicie oddzielny i kosztowny proces. Znacznie lepszym podejściem jest zaprojektowanie małego promienia lub zaokrąglenia we wszystkich wewnętrznych narożnikach. Promień ten powinien być nieco większy niż promień narzędzia tnącego, którego zamierzasz użyć.

Problem z głębokimi, wąskimi kieszeniami

Głębokie, wąskie kieszenie lub kanały również stanowią poważne wyzwanie. Obróbka takich elementów wymaga zastosowania długiego i cienkiego narzędzia skrawającego. Takie narzędzia są podatne na odchylenia, wibracje (drgania) i złamania, co pogarsza wykończenie powierzchni i dokładność wymiarową. Zasadą jest, że głębokość kieszeni nie powinna przekraczać od czterech do sześciu razy średnicy narzędzia tnącego. Jeśli głęboka kieszeń jest nieunikniona, należy rozważyć alternatywne rozwiązania projektowe, takie jak poszerzenie kieszeni, aby umożliwić zastosowanie bardziej wytrzymałego narzędzia lub zaprojektowanie części jako dwóch oddzielnych elementów, które można później zmontować.

| Powszechny błąd | Dlaczego jest to problem | Produkowalna alternatywa |

|---|---|---|

| Tolerancje szczelności koca | Zwiększa czas pracy maszyny, zużycie narzędzi i koszty kontroli. | Stosuj wąskie tolerancje tylko do krytycznych elementów. |

| Ostre narożniki wewnętrzne | Standardowe narzędzia są okrągłe; wymagają dodatkowego, kosztownego procesu. | Zaprojektuj mały promień (zaokrąglenie) we wszystkich wewnętrznych narożnikach. |

| Głębokie, wąskie kieszenie | Odchylenie narzędzia i wibracje prowadzą do słabego wykończenia i niedokładności. | Poszerzenie kieszeni lub zmniejszenie jej stosunku głębokości do średnicy. |

Zapominanie o narzędziu potrzebnym do osiągnięcia celu

Pięknie zaprojektowany element jest bezużyteczny, jeśli narzędzie skrawające nie może fizycznie do niego dotrzeć, aby go obrobić. Dostęp do narzędzia to podstawowy aspekt projektowania pod kątem możliwości produkcyjnych (DFM), który zaskakująco łatwo przeoczyć, zwłaszcza w przypadku części o złożonej geometrii. Każda powierzchnia wymagająca obróbki musi mieć wyraźną, niezakłóconą ścieżkę dla narzędzia tnącego i jego uchwytu.

Ukryte funkcje i kłopotliwe podcięcia

Elementy znajdujące się w głębokich zagłębieniach lub zablokowane przez inne ściany mogą być niemożliwe do obrobienia za pomocą standardowych ustawień 3-osiowych lub nawet 5-osiowych. Typowym przykładem jest podcięcie, czyli element, który nie może być obrabiany od góry do dołu. Podczas gdy specjalne narzędzia, takie jak frezy typu lollipop lub T-slot, mogą tworzyć podcięcia, mają one ograniczenia i zwiększają złożoność i koszty. W wielu poprzednich projektach stwierdziliśmy, że bardziej efektywne jest przeprojektowanie części w celu wyeliminowania podcięcia. Może to obejmować podzielenie pojedynczego, złożonego komponentu na dwie prostsze części, które są następnie łączone ze sobą. Takie podejście nie tylko rozwiązuje kwestię dostępu, ale często upraszcza cały proces produkcyjny.

Niebezpieczeństwa związane z cienkimi ścianami i zagraconymi funkcjami

Inną kwestią związaną z dostępem jest projektowanie zbyt cienkich ścianek. Cienkie ścianki nie są sztywne i mogą wibrować lub odchylać się pod naciskiem narzędzia skrawającego, co prowadzi do niedokładności wymiarowych i słabego wykończenia powierzchni. W niektórych przypadkach mogą nawet pęknąć podczas obróbki. Zazwyczaj zalecamy minimalną grubość ścianki w oparciu o materiał i całkowity rozmiar części, ale dobrym punktem wyjścia jest unikanie ścianek cieńszych niż 0,8 mm (0,03 cala) dla metali. Podobnie, umieszczenie elementów zbyt blisko siebie może uniemożliwić montaż narzędzia między nimi. Zawsze pozostawiaj odpowiedni odstęp wokół elementów, aby pomieścić średnicę narzędzia tnącego i jego uchwytu. Myślenie o ścieżce narzędzia podczas fazy projektowania ma kluczowe znaczenie dla udanych wyników złożonej obróbki CNC.

| Problem z dostępem | Wyzwanie obróbki skrawaniem | Rozwiązanie projektowe |

|---|---|---|

| Utrudnione funkcje | Narzędzie nie może dosięgnąć powierzchni w celu jej przecięcia. | Zapewnienie wyraźnej ścieżki dla narzędzia; uproszczenie geometrii. |

| Podcięcia | Wymaga specjalnego, kosztownego oprzyrządowania i złożonych ścieżek maszynowych. | Przeprojektowanie w celu wyeliminowania podcięcia lub podzielenia części. |

| Cienkie ściany | Wibracje, ugięcia i potencjalne pęknięcia podczas obróbki. | Zwiększenie grubości ścianki w celu zwiększenia sztywności. |

| Zatłoczone funkcje | Za mało miejsca, aby narzędzie zmieściło się między elementami. | Zwiększenie odstępów między sąsiadującymi elementami. |

Unikanie typowych błędów projektowych ma kluczowe znaczenie dla wydajnej, złożonej obróbki CNC. Określając tolerancje tylko tam, gdzie jest to konieczne, można znacznie obniżyć koszty. Projektowanie cech nadających się do produkcji, takich jak dodawanie promieni do wewnętrznych narożników i unikanie głębokich, wąskich kieszeni, zapobiega opóźnieniom w produkcji. Co najważniejsze, zawsze biorąc pod uwagę dostęp do narzędzi, projekt może być fizycznie wykonany. Myślenie o procesie produkcyjnym od samego początku prowadzi do lepszych, bardziej opłacalnych części i płynniejszej produkcji.

Wytyczne projektowe dla inżynierów: Zapewnienie możliwości produkcji i wydajności.

Czy kiedykolwiek sfinalizowałeś projekt złożonej części, ale otrzymałeś nieoczekiwanie wysoką wycenę produkcji lub raport, że jest ona niemożliwa do wykonania? Ten rozdźwięk między projektem a rzeczywistością powoduje frustrujące opóźnienia i przekroczenie budżetu.

Aby zapewnić możliwość produkcji i wydajność złożonej obróbki CNC, inżynierowie muszą zintegrować zasady projektowania pod kątem możliwości produkcji (DFM), współpracować z dostawcami na wczesnym etapie oraz korzystać z symulacji i prototypowania w celu walidacji projektów przed rozpoczęciem produkcji na pełną skalę.

Podstawowe zasady DFM dla złożonych części

Design for Manufacturability (DFM) to praktyka projektowania produktów w taki sposób, aby ich wytwarzanie było łatwe i opłacalne. W przypadku złożonej obróbki CNC nie oznacza to upraszczania projektu do punktu, w którym narażona jest jego funkcjonalność. Zamiast tego oznacza to dokonywanie inteligentnych wyborów z poszanowaniem realiów procesu obróbki. Chodzi o pracę z procesem, a nie przeciwko niemu. W poprzednich projektach w PTSMAKE widzieliśmy, jak niewielkie korekty DFM mogą prowadzić do znacznych oszczędności kosztów i czasu bez zmiany podstawowej wydajności części.

Mindful Tolerancing

Nie każda powierzchnia wymaga ostrej jak brzytwa tolerancji. Nadmierna tolerancja jest jednym z najczęstszych czynników generujących niepotrzebne koszty. Węższe tolerancje wymagają bardziej precyzyjnych ustawień maszyny, wolniejszych prędkości skrawania, częstszych zmian narzędzi i szeroko zakrojonej kontroli jakości. Kluczem jest stosowanie wąskich tolerancji tylko tam, gdzie są one krytyczne z funkcjonalnego punktu widzenia. W przypadku elementów niekrytycznych, zastosowanie standardowych tolerancji może drastycznie skrócić czas i obniżyć koszty obróbki. Przekonaliśmy się, że zmniejszenie tolerancji z ±0,01 mm do ±0,05 mm na powierzchni niepasującej może czasami obniżyć koszt tej konkretnej cechy o połowę.

Dostęp do narzędzia i promienie

Zastanów się, w jaki sposób narzędzie tnące uzyska fizyczny dostęp do materiału, który ma usunąć. Klasycznym wyzwaniem są głębokie kieszenie z małymi narożnikami wewnętrznymi. Standardowe frezy trzpieniowe są okrągłe, więc zawsze pozostawiają promień w wewnętrznym narożniku. Określenie idealnie ostrego naroża wewnętrznego o kącie 90 stopni jest niemożliwe bez dodatkowych procesów, takich jak EDM. Zamiast tego należy zaprojektować narożniki wewnętrzne o promieniu nieco większym niż promień narzędzia skrawającego. Dobrą zasadą jest, aby promień naroża wynosił co najmniej 1/8 głębokości wnęki. Pozwala to na zastosowanie sztywniejszego, krótszego narzędzia, co zmniejsza drgania i poprawia wykończenie powierzchni. Wymiarowanie geometryczne i tolerowanie10 jest językiem używanym do precyzyjnego definiowania tych cech.

Grubość ścianki i współczynniki funkcji

W przypadku części wymagających intensywnego usuwania materiału, cienkie ścianki mogą być problematyczne. Są one podatne na wibracje (drgania) podczas obróbki, co może prowadzić do słabego wykończenia powierzchni i niedokładności wymiarowych. Mogą one również wypaczać się pod wpływem naprężeń powstających podczas procesu.

| Cecha | Zalecane wytyczne | Powód |

|---|---|---|

| Minimalna grubość ścianki | > 0,8 mm dla metali, > 1,5 mm dla tworzyw sztucznych | Zapobiega wibracjom, wypaczeniom i uszkodzeniom narzędzi. |

| Stosunek głębokości do średnicy otworu | < 10:1 | Głębsze otwory powodują problemy z odprowadzaniem wiórów i przepływem chłodziwa. |

| Współczynnik proporcji (wysokość:szerokość) funkcji | < 4:1 | Wysokie, cienkie elementy są niestabilne i trudne do dokładnej obróbki. |

Postępowanie zgodnie z tymi wytycznymi pozwala stworzyć bardziej wytrzymałą część, która jest w stanie sprostać siłom złożonej obróbki CNC.

Wartość współpracy i walidacji

Świetny projekt na papierze to tylko połowa sukcesu. Efektywne wdrożenie projektu w życie wymaga pracy zespołowej i weryfikacji. Najbardziej udane projekty, nad którymi pracowałem, wymagały silnego partnerstwa między inżynierem projektowym a zespołem produkcyjnym od samego początku. Takie wspólne podejście pozwala odkryć potencjalne problemy na długo przed tym, zanim staną się one kosztownymi problemami na hali produkcyjnej. Przekształca to proces produkcji z prostej usługi w strategiczną przewagę.

Wczesne zaangażowanie dostawców (ESI)

Nie czekaj, aż Twój projekt będzie "ostateczny", aby porozmawiać z partnerem produkcyjnym. Zaangażowanie dostawcy takiego jak PTSMAKE w fazie koncepcyjnej zapewnia dostęp do bogatego praktycznego doświadczenia. Możemy dokonać przeglądu wstępnych projektów i zaoferować informacje zwrotne na temat doboru materiałów, strategii tolerancji i geometrii elementów, które mogą poprawić możliwości produkcyjne. Przykładowo, jeden z naszych klientów przedstawił nam projekt aluminiowej obudowy, która wymagała głębokiego frezowania. Sugerując niewielką zmianę wewnętrznych promieni narożników i dodając niewielki kąt zanurzeniaPomogliśmy im skrócić przewidywany czas obróbki o ponad 30%, co przełożyło się bezpośrednio na oszczędności. Ten wczesny dialog ma kluczowe znaczenie dla optymalizacji części przeznaczonych do złożonej obróbki CNC.

Prototypowanie na potrzeby weryfikacji fizycznej

Symulacja jest potężna, ale nic nie przebije trzymania fizycznej części w rękach. Prototypowanie jest niezbędnym etapem walidacji. Pozwala na:

- Test formy i dopasowania: Sprawdź, jak dana część współdziała z innymi komponentami w zespole.

- Zatwierdź wybór materiału: Upewnij się, że wybrany materiał spełnia wymagania funkcjonalne dotyczące wytrzymałości, wagi i trwałości.

- Przeprowadzenie testów funkcjonalnych: Poddaj część rzeczywistym warunkom, aby zweryfikować jej wydajność przed zainwestowaniem w oprzyrządowanie produkcyjne.

Często zalecamy wieloetapowy proces prototypowania. Zacznij od niedrogiego modelu wydrukowanego w 3D w celu wstępnego sprawdzenia kształtu i dopasowania, a następnie przejdź do funkcjonalnego prototypu obrabianego CNC przy użyciu ostatecznego materiału produkcyjnego. Takie iteracyjne podejście zmniejsza ryzyko całego projektu.

Wykorzystanie symulacji do przewidywania wyników

Zanim jakikolwiek materiał zostanie wycięty, oprogramowanie symulacyjne może dostarczyć niesamowitych informacji. Analiza elementów skończonych (FEA) może przewidzieć, jak część będzie reagować na naprężenia, wibracje i obciążenia termiczne, pomagając zoptymalizować projekt pod kątem wytrzymałości przy jednoczesnej minimalizacji masy. Symulacja produkcji wspomaganej komputerowo (CAM) pokazuje dokładne ścieżki narzędzi, którymi będzie podążać maszyna CNC. Używamy tego wewnętrznie do identyfikacji potencjalnych kolizji narzędzi, szacowania czasów cykli i upewnienia się, że maszyna może stworzyć każdy element zgodnie z projektem. Dla inżynierów, dostarczenie producentowi własnych wyników FEA może również przyspieszyć proces informacji zwrotnej DFM.

Opanowanie projektowania złożonej obróbki CNC opiera się na praktycznym, przyszłościowym podejściu. Chodzi o dokonywanie mądrych wyborów w oparciu o zasady DFM, takie jak przemyślana tolerancja i geometria przyjazna dla narzędzi. Co ważniejsze, wiąże się to z przekształceniem relacji produkcyjnej w partnerstwo poprzez wczesną współpracę z dostawcami. Weryfikując swoje projekty za pomocą symulacji i fizycznych prototypów, wypełniasz krytyczną lukę między koncepcją a wysokowydajnym, opłacalnym produktem końcowym, zapewniając, że Twoja wizja stanie się rzeczywistością produkcyjną.

Odblokuj sukces kompleksowej obróbki CNC dzięki doświadczeniu PTSMAKE

Gotowy do opanowania złożonej obróbki CNC i optymalizacji kolejnego projektu? Już dziś wyślij zapytanie ofertowe do PTSMAKE i doświadcz precyzji, wydajności i wsparcia ekspertów od prototypu do produkcji. Nasi specjaliści pomagają obniżyć koszty i zapewniają wyjątkowe wyniki w najtrudniejszych wyzwaniach produkcyjnych - zacznijmy!

Kliknij, aby zrozumieć, w jaki sposób osie maszyny bezpośrednio wpływają na złożoność i koszt projektu części. ↩

Dowiedz się, jak wybór właściwego punktu odniesienia może znacznie uprościć proces obróbki i poprawić dokładność końcowej części. ↩

Poznaj fizykę stojącą za tymi szkodliwymi wibracjami narzędzi i dowiedz się, jak złagodzić je w swoich projektach. ↩

Dowiedz się, w jaki sposób ta zasada inżynieryjna wpływa na trwałość części i jak projektować pod jej kątem. ↩

Dowiedz się, w jaki sposób prawidłowe definiowanie i stosowanie punktów odniesienia zapewnia dokładność części we wszystkich operacjach produkcyjnych. ↩

Dowiedz się więcej o nauce o pomiarach i o tym, jak zapewnia ona zgodność części z dokładnymi specyfikacjami. ↩

Dowiedz się, jak ta kluczowa właściwość wpływa na precyzję i poznaj strategie zarządzania nią w swoich projektach. ↩

Naucz się używać tego symbolicznego języka na rysunkach technicznych, aby precyzyjnie przekazywać wymagania funkcjonalne i zmniejszyć niejednoznaczność produkcji. ↩

Poznaj zasady metrologii, aby lepiej zrozumieć, w jaki sposób tolerancje są mierzone i weryfikowane w produkcji precyzyjnej. ↩

Poznaj GD&T, aby dowiedzieć się, jak precyzyjnie definiować i przekazywać funkcjonalne założenia projektowe na rysunkach technicznych. ↩