Koellichamen falen vaker dan je denkt. Ik zie technici worstelen met oververhitte elektronica, onverwachte thermische uitschakelingen en ontwerpen die op papier werken maar in de praktijk mislukken.

Effectief koellichaamontwerp vereist inzicht in materiaaleigenschappen, fabricagemethoden en thermisch beheer op systeemniveau om koeloplossingen af te stemmen op specifieke prestatie-, kosten- en ruimtebeperkingen.

Deze gids leidt u door 23 kritische vragen die bepalen of uw thermische oplossing slaagt of faalt. U leert de praktische afwegingen tussen materialen, productiemethoden en koelbenaderingen die ervaren thermische ingenieurs gebruiken om echte problemen op te lossen.

Welke invloed heeft de materiaalkeuze op de effectiviteit van koellichamen?

Het kiezen van het juiste materiaal voor een koellichaam is cruciaal. Het is een afweging van prestaties, kosten en gewicht. Je beslissing heeft direct invloed op het thermisch beheer.

De belangrijkste metriek hier is warmtegeleiding (k-waarde). Deze vertelt je hoe efficiënt een materiaal warmte overdraagt.

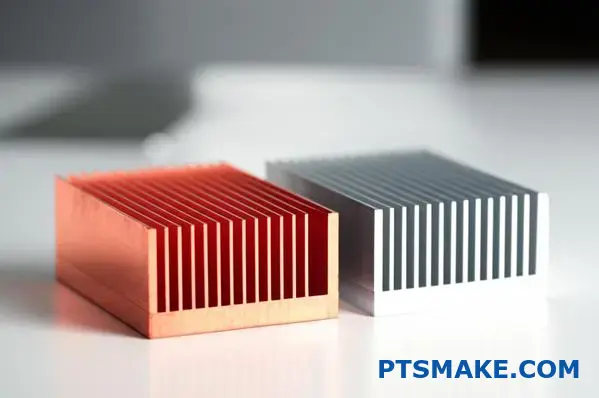

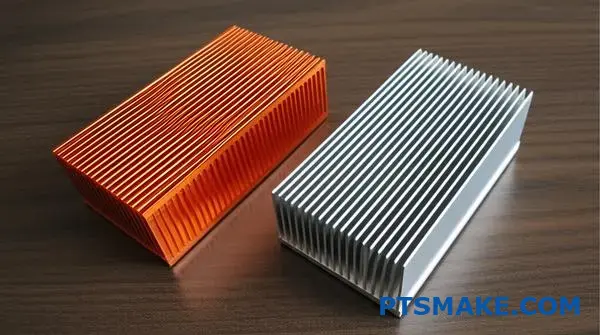

Laten we de twee meest gebruikte materialen eens vergelijken. Koper is een uitstekende geleider, maar is zwaarder en duurder. Aluminium biedt goede prestaties tegen lagere kosten en een lager gewicht.

Hier is een snelle vergelijking:

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Relatieve kosten | Dichtheid (g/cm³) |

|---|---|---|---|

| Koper | ~400 | Hoger | 8.96 |

| Aluminium (6061) | ~167 | Onder | 2.70 |

Deze afweging staat centraal bij het effectief ontwerpen van koellichamen.

De keuze tussen aluminium en koper is niet altijd eenvoudig. Het gaat verder dan de getallen op een specificatieblad.

De argumenten voor koper

De hoge thermische geleidbaarheid van koper maakt het ideaal voor toepassingen met een hoog vermogen. Als je een kleine ruimte hebt en snel veel warmte moet verplaatsen, is koper vaak de beste keuze. Denk aan krachtige CPU's of compacte vermogenselektronica. De hogere kosten en het hogere gewicht worden gerechtvaardigd door de superieure prestaties in deze kritieke situaties.

Het voordeel van aluminium

Voor de meeste toepassingen zijn aluminiumlegeringen zoals 6061 of 6063 fantastisch. Hun thermische geleidbaarheid1 is lager dan die van koper, maar het is meer dan voldoende voor veel elektronica. De echte winst komt van de lage dichtheid en de kosten. Bij onze vorige projecten bij PTSMAKE hebben we gemerkt dat voor grotere koellichamen de gewichtsbesparing van aluminium een groot voordeel is bij het ontwerp. Het is ook veel gemakkelijker te extruderen, waardoor complexe vinontwerpen mogelijk zijn die de luchtstroom en koeling verbeteren.

De juiste beslissing nemen

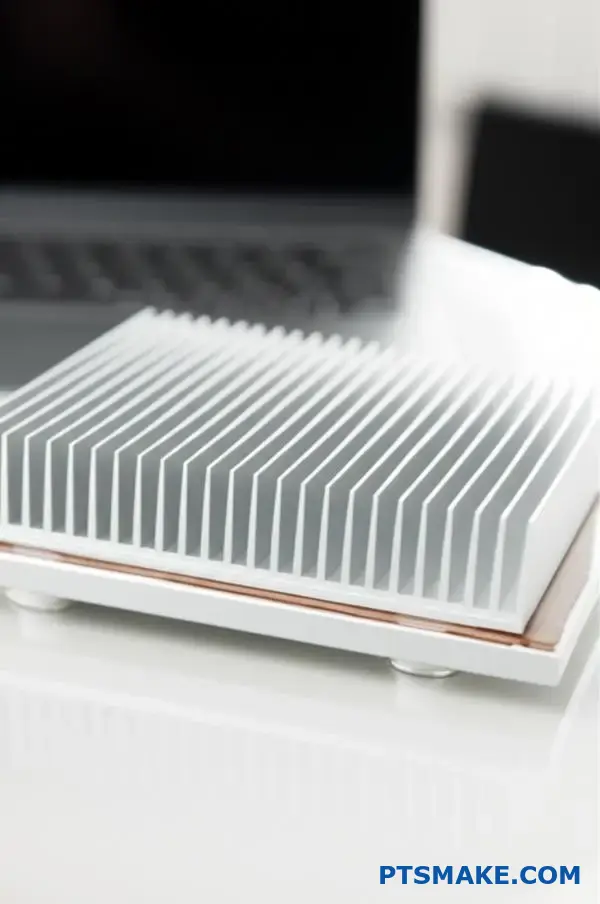

Uiteindelijk hangt het beste materiaal af van de specifieke productvereisten. Je moet rekening houden met de thermische belasting, de beschikbare fysieke ruimte, het totale productgewicht en natuurlijk het budget. In sommige hybride ontwerpen gebruiken we zelfs koperen bases met aluminium vinnen om het beste van twee werelden te krijgen.

Het ideale koellichaammateriaal is een afweging. U moet de thermische geleidbaarheid afwegen tegen praktische factoren zoals gewicht en kosten. De uiteindelijke keuze hangt volledig af van de behoeften en beperkingen van uw specifieke toepassing.

Hoe worden koellichamen gecategoriseerd op productiemethode?

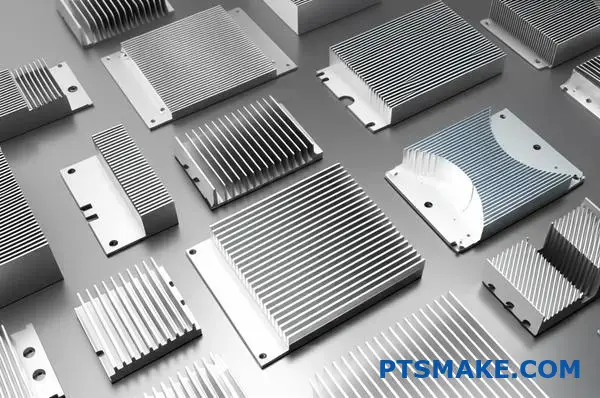

De fabricagemethode is de meest fundamentele manier om een koellichaam te classificeren. Deze bepaalt alles. Het bepaalt de vorm, de prestaties en de kosten.

Inzicht in deze methoden helpt je de juiste oplossing voor je project te kiezen. Elk proces creëert een aparte vormfactor.

Gebruikelijke productiemethoden

Laten we eens kijken naar de primaire technieken die in de industrie worden gebruikt. Deze variëren van eenvoudige extrusies tot complexere smeed- en snijprocessen.

Een snelle vergelijking

| Methode | Primair voordeel | Typische vorm |

|---|---|---|

| Extrusie | Kosteneffectief | Rechte vinnen |

| Stempelen | Hoog volume | Dunne metalen vinnen |

| Smeden | Structurele integriteit | Vinnen |

| Duiken | Hoge vindichtheid | Ultradunne vinnen |

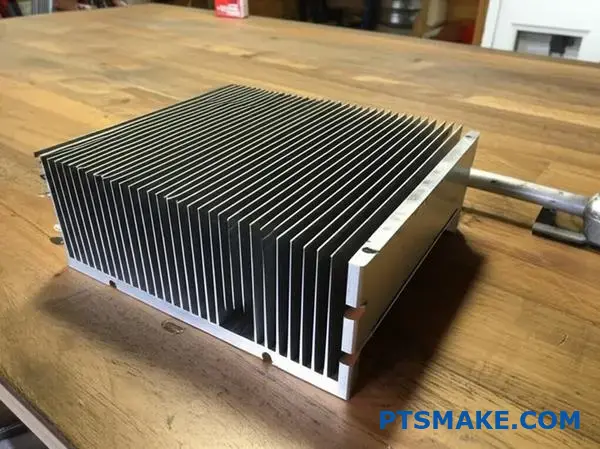

Extrusie

Dit is de meest gebruikte methode. Een blok aluminium wordt door een matrijs geduwd om een specifiek doorsnedeprofiel te maken. Dit produceert koellichamen met rechte, lineaire lamellen. Het is zeer kosteneffectief voor toepassingen met gemiddeld vermogen.

Stempelen

Voor de productie van grote volumes is stansen een veelgebruikte methode. Dunne platen metaal, zoals aluminium of koper, worden in de gewenste vorm gestanst. Deze vinnen worden vervolgens op een basisplaat gemonteerd. Dit is gebruikelijk in consumentenelektronica.

Smeden

Bij smeden wordt metaal onder immense druk samengeperst. Hierdoor ontstaan zeer sterke en ingewikkelde vormen, zoals elliptische of ronde pinvinnen. Dit proces verbetert de structurele integriteit van het materiaal en verbetert zijn thermische geleidbaarheid2. Het is uitstekend geschikt voor veeleisende toepassingen.

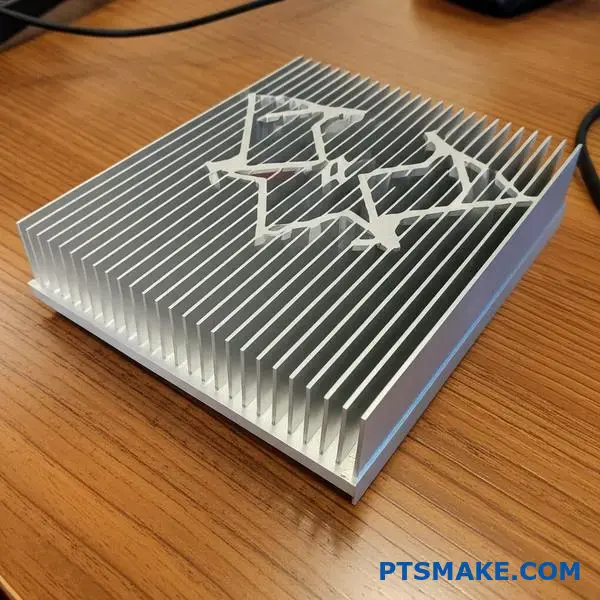

Verlijmen en afschuinen

Lijmen maakt een hoge mate van maatwerk mogelijk. De vinnen worden apart gemaakt en vervolgens op een basis bevestigd. Hierdoor kunnen we grote koellichamen bouwen met zeer hoge lamellen. Door vinnen uit een massief blok metaal te snijden, ontstaat een naadloos onderdeel met een extreem hoge vinnendichtheid voor maximale koeling.

| Proces | Complex ontwerp | Thermische prestaties |

|---|---|---|

| Extrusie | Laag | Goed |

| Stempelen | Laag tot gemiddeld | Matig |

| Smeden | Hoog | Zeer goed |

| Binden/Skiving | Hoog | Uitstekend |

Elke productiemethode produceert een koellichaam met verschillende eigenschappen. De keuze tussen extruderen, stansen, smeden of skiving hangt volledig af van de thermische vereisten van je project, het budget en de fysieke beperkingen van je ontwerp.

Wat zijn de afwegingen tussen verschillende productietypen?

Het kiezen van het juiste productieproces is cruciaal. Het heeft een directe invloed op de uiteindelijke prestaties en kosten van uw product. Het gaat niet alleen om het maken van een onderdeel; het gaat om het maken van de rechts deel.

Laten we twee veelgebruikte methoden voor een koellichaam vergelijken.

Extrusie: Het werkpaard

Extrusie is kosteneffectief voor grote volumes. Het creëert een enkel stuk, wat geweldig is voor thermische overdracht. Maar het heeft grenzen.

Bonded Fin: De specialist

Deze methode maakt een veel hogere lameldichtheid mogelijk. Het geeft ingenieurs meer ontwerpvrijheid. Dit gaat echter wel gepaard met hogere kosten per eenheid.

Hier is een korte blik op hoe ze op elkaar lijken.

| Functie | Extrusie | Gebonden vin |

|---|---|---|

| Kosten gereedschap | Hoog | Laag tot gemiddeld |

| Kosten per eenheid | Laag | Hoog |

| Ontwerpvrijheid | Beperkt | Hoog |

Deze eenvoudige keuze vormt de basis voor alles wat volgt.

Laten we de praktische ontwerpfactoren eens onder de loep nemen. De productiekeuze die je maakt heeft echte gevolgen voor de mogelijkheden van je product. We moeten verder gaan dan de basiskosten.

Vinnendichtheid en hoogte-breedteverhouding

Extrusie beperkt de afstand tussen de vinnen. Het proces vereist een bepaalde dikte van de basis. Dit beperkt ook de hoogte-breedteverhouding, hoe hoog een vin kan zijn ten opzichte van de breedte. Een lage hoogte-breedteverhouding kan de koeling beperken.

Gelijmde vinprocessen ondervangen dit. We kunnen zeer dunne, hoge vinnen op een basis bevestigen. Dit vergroot het oppervlak voor warmteafvoer aanzienlijk. Dit is cruciaal voor toepassingen met een hoog vermogen waar de ruimte beperkt is. De interstitieel3 Het materiaal dat gebruikt wordt bij het lijmen is ook een belangrijke factor.

Kosten vs. thermische prestaties

Dit is de centrale afweging. Bij PTSMAKE helpen we klanten voortdurend bij deze beslissing. Voor een standaard koellichaam is extrusie vaak voldoende en voordelig.

Als prestaties van het grootste belang zijn, zijn gelijmde lamellen superieur. Hoewel het proces complexer en duurder is, kunnen de thermische prestaties aanzienlijk beter zijn. Uit onze tests blijkt dat een goed ontworpen koelplaat met gelijmde lamellen veel beter kan presteren dan een geëxtrudeerde koelplaat.

| Ontwerpfactor | Extrusie | Gebonden vin | Impact |

|---|---|---|---|

| Vin dichtheid | Laag | Hoog | Meer oppervlak voor koeling |

| Beeldverhouding | Beperkt | Hoog | Betere luchtstroom en warmteoverdracht |

| Kosten | Onder | Hoger | Beslissing over budget versus prestatie |

| Thermische prestaties | Goed | Uitstekend | Definieert toepassingsgeschiktheid |

Het juiste proces kiezen is een strategische beslissing. Extrusie biedt een kosteneffectieve oplossing voor veel standaardtoepassingen. Voor veeleisende thermische uitdagingen bieden methoden zoals gelijmde lamellen echter superieure prestaties en ontwerpflexibiliteit, waardoor de hogere kosten gerechtvaardigd zijn. De sleutel is om het proces af te stemmen op uw specifieke doelstellingen.

Welke materiaalopties zijn er naast standaard aluminium?

Hoewel aluminiumlegeringen uitstekend zijn voor de meeste toepassingen, hebben sommige projecten extreme eisen. Wanneer standaardmaterialen tekortschieten, moeten we geavanceerde alternatieven onderzoeken.

Deze gespecialiseerde opties bieden superieur thermisch beheer. Ze zijn perfect voor elektronica met hoog vermogen of ruimtevaarttoepassingen. Laten we eens kijken naar materialen die de prestatiegrenzen verleggen.

| Materiaal | Belangrijkste voordeel | Beste gebruikscasus |

|---|---|---|

| Koper | Hoge geleidbaarheid | Dichte elektronica |

| Grafiet | Lichtgewicht en geleidend | Ruimtevaart |

| Diamant | Ultieme dirigent | Lasers met hoog vermogen |

Koper: De ga-naar-upgrade

Koper is de meest voorkomende stap omhoog ten opzichte van aluminium. Het warmtegeleidingsvermogen is bijna twee keer zo hoog als dat van 6061 aluminium, waardoor het fantastisch is voor een krachtig koellichaam.

De afweging is een aanzienlijke gewichtstoename en hogere kosten. In eerdere projecten bij PTSMAKE hebben we meestal puur koper gereserveerd voor basisplaten of hittespreiders die direct in contact komen met een chip met hoog vermogen. Deze hybride aanpak brengt prestaties en kosten in evenwicht.

Exotische materialen voor topprestaties

Als de kosten ondergeschikt zijn aan de prestaties, kiezen we voor geavanceerdere opties.

Grafiet

Gegloeid pyrolytisch grafiet is een doorbraak. Het is ongelooflijk licht en biedt een gerichte warmtegeleiding die tot vier keer beter is dan die van koper in het primaire vlak. Dit maakt het perfect voor de ruimtevaart of hoogwaardige draagbare apparaten.

Composieten en diamant

Voor de meest uitdagende ontwerpen kunnen we Metaalmatrixcomposieten4. Deze materialen combineren metalen met keramiek om specifieke eigenschappen te verkrijgen, zoals een lage thermische uitzettingscoëfficiënt. Diamant blijft de ultieme thermische geleider, maar de kosten beperken het tot zeer gespecialiseerde toepassingen zoals geavanceerde halfgeleiders of optica met hoog vermogen.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Belangrijke overwegingen |

|---|---|---|

| Aluminium (6061) | ~170 | Alleskunner |

| Koper (C110) | ~390 | Zwaar, hoge prestaties |

| Grafiet (APG) | ~1500 (In het vliegtuig) | Lichtgewicht, Richtinggevoelig |

| Diamant | ~2200 | Extreme kosten en prestaties |

Materiaalkeuze is een kritische evenwichtsoefening. Hoewel aluminium een betrouwbare standaard is, is de wetenschap dat deze geavanceerde opties bestaan cruciaal voor het aanpakken van de moeilijkste problemen op het gebied van thermisch beheer. De juiste materiaalkeuze zorgt ervoor dat je apparaat betrouwbaar werkt onder veeleisende omstandigheden.

Wanneer is koper een betere keuze dan aluminium?

De beslissing komt vaak neer op één belangrijke factor: warmte. Koper is de duidelijke winnaar als je warmte snel moet afvoeren van een bron.

Dit geldt vooral voor kleine, krachtige componenten. Denk maar aan krachtige elektronica. Deze genereren intense hitte op een klein oppervlak.

De rol van thermische geleidbaarheid

Het vermogen van koper om warmte te geleiden is bijna twee keer zo groot als dat van aluminium. Dit maakt een enorm verschil in specifieke toepassingen. Aluminium kan het niet altijd bijbenen.

| Materiaal | Warmtegeleidingsvermogen (W/mK) |

|---|---|

| Koper (C110) | ~391 |

| Aluminium (6061) | ~167 |

Scenario's met hoge vermogensdichtheid

Bij bronnen met een hoog vermogen is een snelle warmteverspreiding vanaf de basis van een koellichaam van vitaal belang. Dit voorkomt dat er hotspots ontstaan die het onderdeel beschadigen.

Toepassingen met hoge temperaturen analyseren

Laten we eens dieper ingaan op waarom koper essentieel is voor bepaalde ontwerpen. Het doel is om thermische energie zo snel mogelijk weg te trekken van de bron. Deze initiële overdracht is vaak de grootste bottleneck in het hele thermische systeem.

Dit is waar het superieure geleidingsvermogen van koper schittert. Het werkt als een thermische snelweg. Het verspreidt de warmte snel over een groter gebied. Dit maakt de volgende stap, convectie in de lucht, veel effectiever.

In ons werk bij PTSMAKE zien we dit vaak bij geavanceerde processoren en lasersystemen. De hitte is te geconcentreerd voor een aluminium koellichaam om het effectief te beheren. Het materiaal kan de warmte simpelweg niet snel genoeg van de chip afvoeren, wat leidt tot thermische throttling of falen. Door koper te gebruiken voor de basis van het koellichaam wordt dit kritieke probleem direct aangepakt.

Dit principe van gelijkmatige warmteverdeling is essentieel. Effectief isotrope warmteverspreiding5 voorkomt plaatselijke oververhitting.

Scenario's in het voordeel van koper

Hier zijn enkele specifieke voorbeelden waarbij koper de superieure keuze is voor het ontwerp van uw koellichaam.

| Toepassing | Waarom koper beter is |

|---|---|

| Geavanceerde CPU/GPU | Voorkomt thermische throttling onder zware belasting. |

| Krachtige LED's | Behoudt de kleurconsistentie en verlengt de levensduur. |

| Laserdiodes | Zorgt voor een stabiele werking en voorkomt golflengtedrift. |

| Vermogenselektronica | Beheert warmte in compacte en krachtige modules. |

In deze gevallen zijn de extra kosten van koper een noodzakelijke investering. Het garandeert de betrouwbaarheid en prestaties van het eindproduct.

De hoge thermische geleidbaarheid van koper is het belangrijkste voordeel. Het blinkt uit in toepassingen met kleine bronnen met een hoge vermogensdichtheid waar een snelle verspreiding van warmte belangrijker is dan de laatste fase van convectieve koeling. Hierdoor is het essentieel voor krachtige elektronica en systemen.

Welke soorten actieve koelsystemen zijn er?

Actieve koeling is meer dan alleen ventilatoren. Het gaat om het actief verplaatsen van een vloeistof, zoals lucht of vloeistof, om warmte over te dragen. Dit is van vitaal belang voor elektronica met hoge prestaties.

De oplossingen variëren van eenvoudige ventilatoren tot complexe vloeistofsystemen.

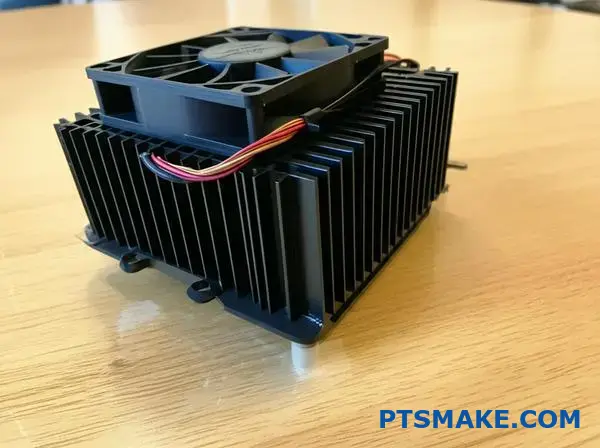

Koeloplossingen op basis van ventilatoren

Ventilatoren zijn de meest gebruikte methode. Ze duwen lucht over een koellichaam om de warmteoverdracht te verbeteren. Er zijn twee hoofdtypen om te overwegen voor je ontwerp.

| Type ventilator | Karakteristiek luchtstroom | Ideaal gebruik |

|---|---|---|

| Axiaal ventilator | Hoog volume, lage druk | Algemene casusventilatie |

| Ventilator | Laag volume, hoge druk | Beperkte, krappe ruimtes |

De keuze van de juiste ventilator heeft een directe invloed op de thermische prestaties.

Onderdelen2:

Onderdelen3:

Voor veeleisendere thermische uitdagingen moeten we verder kijken dan de basisventilatoren.

Geavanceerde tweefasige koeling

Heatpipes en dampkamers zijn zeer efficiënt. Ze gebruiken een vloeistof-dampfaseverandering om warmte snel te verplaatsen.

Dampkamers zijn in wezen afgeplatte heat pipes. Ze blinken uit in het verspreiden van warmte van een kleine bron, zoals een CPU-die, over een groter oppervlak. Dit bereidt de warmte voor op afvoer door een koellichaam.

Krachtige vloeistofkoeling

Voor maximale warmteafvoer is vloeistofkoeling de oplossing. Deze gesloten-lussystemen gebruiken een pomp om een koelvloeistof te laten circuleren. De vloeistof absorbeert warmte van een koude plaat op het onderdeel. Een radiator geeft die warmte vervolgens af aan de lucht.

Thermo-elektrische koeling in vaste toestand

Thermo-elektrische koelers (TEC's) zijn uniek. Ze gebruiken de Peltier-effect6 om een temperatuurverschil te creëren wanneer er een stroom wordt toegepast. De ene kant wordt koud terwijl de andere kant heet wordt. Deze technologie kan componenten koelen tot onder de omgevingstemperatuur. In onze projecten bij PTSMAKE integreren we deze voor gespecialiseerde toepassingen in medische en wetenschappelijke apparaten waar precisie alles is.

| Type systeem | Belangrijkste voordeel | Typische industrie |

|---|---|---|

| Warmtepijp | Veelzijdig warmtetransport | Consumentenelektronica |

| Dampkamer | Superieure warmteverspreiding | Krachtig computergebruik |

| Vloeistofkoelingslus | Maximale koelcapaciteit | Datacenters, Automobielindustrie |

| Thermo-elektrische koeler | Sub-ambient koeling | Medisch, Ruimtevaart |

Actieve koeling omvat verschillende technologieën, van standaard ventilatoren tot geavanceerde dampkamers en vloeistoflussen. Elke oplossing biedt specifieke voordelen, waarbij thermo-elektrische koelers unieke sub-ambient prestaties leveren voor zeer gespecialiseerde toepassingen, vaak in combinatie met een op maat gemaakt koellichaam.

Onderdelen5:

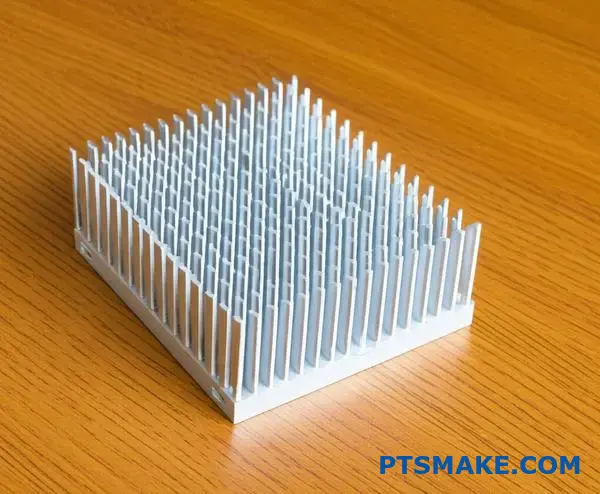

Wat zijn de meest voorkomende vingeometrieën en waarom?

Het kiezen van de juiste geometrie van de vinnen is cruciaal voor effectief thermisch beheer. De vorm beïnvloedt direct de interactie tussen lucht en het koellichaam. Verschillende ontwerpen zijn ontworpen voor specifieke luchtstromingsomstandigheden.

Inzicht in deze typen zorgt voor optimale prestaties. We zullen de drie meest voorkomende geometrieën onderzoeken. Elke geometrie dient een uniek doel bij het afvoeren van warmte.

Rechte vinnen

Deze zijn ideaal voor geforceerde convectie. Een ventilator duwt de lucht in één richting langs de vinnen. Ze zijn eenvoudig en doeltreffend.

Vinnen

Pinvinnen zijn uitstekend voor natuurlijke convectie. Ze werken ook goed bij een luchtstroom met lage snelheid of in meerdere richtingen. Hun ontwerp maximaliseert de blootstelling van het oppervlak.

Uitlopende vinnen

Uitlopende vinnen verminderen de luchtweerstand. Dit verlaagt de drukval, waardoor de ventilatoren efficiënter kunnen werken. Dit ontwerp verbetert de algemene systeemprestaties.

| Type vin | Optimale luchtstroom | Belangrijkste voordeel |

|---|---|---|

| Recht | Kanaal- / Geforceerd | Lage drukval, hoog rendement |

| Pin | Omnidirectioneel | Maximaal oppervlak |

| Uitlopend | Gedwongen | Verminderde luchtweerstand |

De geometrie van een koelvin is geen willekeurige ontwerpkeuze. Het is een berekende beslissing gebaseerd op de principes van vloeistofdynamica en warmteoverdracht. Elke vorm is ontworpen om de luchtstroom te manipuleren voor maximale koeling.

Hoe geometrie lucht kanaliseert

Rechte vinnen komen niet voor niets het meest voor. Ze creëren duidelijke kanalen voor een gekanaliseerde luchtstroom, zoals van een ventilator. Dit ontwerp zorgt ervoor dat de lucht soepel over het oppervlak beweegt. Dit zorgt voor een efficiënte warmte-uitwisseling.

Pinvinnen daarentegen creëren meer luchtturbulentie. Hoewel dit misschien minder efficiënt lijkt, is het perfect voor omnidirectionele luchtstromen of luchtstromen met lage snelheden. De pennen verstoren de thermische grenslaag vanuit elke hoek, waardoor de warmteoverdracht in onvoorspelbare omgevingen wordt verbeterd.

Uitlopende vinnen bieden een slim compromis. Door de vinafstand aan de bovenkant te vergroten, verlagen ze de luchtweerstand. Hierdoor kan een ventilator met minder moeite meer lucht door het koellichaam persen. In onze tests leidt dit vaak tot betere prestaties zonder dat er een krachtigere ventilator nodig is. Dit ontwerp leidt de lucht in een vloeiend, voorspelbaar pad, waardoor vaak laminaire stroming7 wat zeer efficiënt is voor warmteoverdracht.

| Meetkunde | Interactie luchtstroom | Gemeenschappelijke toepassing |

|---|---|---|

| Recht | Creëert parallelle kanalen voor lucht | CPU-koelers met een speciale ventilator |

| Pin | Induceert turbulentie vanuit meerdere richtingen | LED-verlichting, natuurlijke convectiesystemen |

| Uitlopend | Vermindert tegendruk voor soepeler uitstappen | Serverracks met hoge dichtheid |

Het kiezen van de juiste lamelgeometrie is een cruciale technische beslissing. Het heeft een directe invloed op de thermische prestaties doordat het bepaalt hoe de lucht door het koellichaam beweegt. Rechte, pinvormige en uitlopende vinnen dienen elk een specifiek doel en zorgen ervoor dat je apparaat koel blijft onder de beoogde bedrijfsomstandigheden.

Hoe dicteren toepassingen de ontwerpcategorieën van koellichamen?

Een koellichaam is geen pasklare oplossing. Het ontwerp wordt volledig bepaald door de unieke thermische uitdagingen van de toepassing.

Een koeler voor een CPU voor gaming is heel anders dan een koeler voor een industriële LED-lamp. Elk heeft zijn eigen prioriteiten.

Belangrijkste ontwerpstimuli per toepassing

Het begrijpen van deze belangrijkste drijfveren is de eerste stap in een effectief thermisch ontwerp. De eisen zijn vaak tegenstrijdig.

Een stille CPU-koeler heeft bijvoorbeeld een andere aanpak nodig dan een robuuste koeler voor vermogenselektronica.

| Toepassing | Primair ontwerp | Secundaire zorg |

|---|---|---|

| CPU-koeling | Hoge vermogensdichtheid | Laag geluidsniveau |

| LED-verlichting | Levensduur | Esthetiek |

| Vermogenselektronica | Hoge temperatuur | Robuustheid |

Deze tabel laat zien hoe verschillende eindtoepassingen unieke technische problemen creëren. We moeten eerst de primaire driver oplossen.

CPU-koeling: De strijd tegen warmtedichtheid

Moderne CPU's concentreren immense hitte op een klein oppervlak. Deze hoge Vermogensdichtheid8 is de centrale uitdaging. Het doel is om de warmte zo snel mogelijk van de chip af te voeren.

Dit vereist vaak complexe assemblages. We zien heat pipes, dampkamers en dicht op elkaar gepakte vinnen. Actieve koeling met ventilatoren is standaard.

Voor consumentenproducten is geluid echter een belangrijke factor. Dit zorgt voor een moeilijke evenwichtsoefening tussen prestaties en akoestiek.

Bij PTSMAKE maken we vaak CNC-bewerkingen van aangepaste koude platen en complexe vinstructuren voor krachtige computers, waarbij elke graad telt.

LED Verlichting: De marathon van de levensduur

Voor LED's is de vijand niet de piektemperatuur, maar langdurige warmte. Hitte tast de LED-fosforen aan, waardoor de helderheid afneemt en kleurverschuivingen ontstaan.

Het belangrijkste doel is een lange levensduur. De meeste LED koellichamen zijn passief om de betrouwbaarheid te verbeteren. Ze vertrouwen op natuurlijke convectie en straling.

Dit betekent dat het maximaliseren van het oppervlak cruciaal is. We zien vaak geëxtrudeerde aluminium koellichamen met ingewikkelde vinontwerpen die ook dienen als behuizing voor de lamp, waardoor prestaties en esthetiek hand in hand gaan.

Vermogenselektronica: De vraag naar robuustheid

Voedingsomzetters en inverters werken bij zeer hoge temperaturen. Ze bevinden zich vaak in ruwe industriële of auto-omgevingen.

Robuustheid en betrouwbaarheid zijn hier niet-onderhandelbaar. Het koellichaam moet bestand zijn tegen trillingen, fysieke schokken en extreme thermische cycli zonder defecten.

De ontwerpen zijn meestal robuust, met behulp van extrusie, smeden of spuitgieten. De nadruk ligt op een duurzame constructie in plaats van lichtgewicht of ingewikkelde ontwerpen.

Het begrijpen van de primaire behoefte van de toepassing - of het nu gaat om prestaties, levensduur of robuustheid - is cruciaal. Deze basisvereiste vormt de basis voor elke volgende beslissing in het ontwerp, de materiaalselectie en het fabricageproces van het koellichaam, zodat het eindproduct geschikt is voor het specifieke doel.

Wat zijn de verschillen tussen lucht- en vloeistofkoeling?

Het juiste koelsysteem kiezen is een cruciale ontwerpbeslissing. Het gaat niet alleen om de ruwe prestaties. Het gaat om het afwegen van verschillende praktische factoren.

Om deze keuze te vereenvoudigen, maken we een beslissingsmatrix. Dit helpt je om opties duidelijk te vergelijken. We beginnen met de basis.

Belangrijkste vergelijkingsfactoren

Overweeg hoe elk systeem voldoet aan de specifieke behoeften van je project. Is het budget de hoogste prioriteit of gaat het puur om koelvermogen?

Hier volgt een korte blik op twee initiële factoren.

| Factor | Luchtkoeling | Vloeistofkoeling |

|---|---|---|

| Prestaties | Goed tot uitstekend | Uitstekend tot extreem |

| Complexiteit | Laag | Hoog |

Deze tabel toont de fundamentele afweging. Vloeistofkoeling biedt superieure prestaties. Maar het gaat gepaard met meer complexiteit.

Laten we nu onze beslissingsmatrix uitbreiden. Dit geeft een completer beeld. We moeten de kosten, omvang en onderhoud meenemen. Deze factoren bepalen vaak de levensvatbaarheid van een project in de praktijk.

Uitgebreide beslissingsmatrix

Bij PTSMAKE begeleiden we klanten bij deze analyse voor hun op maat gemaakte onderdelen. We kijken naar de hele levenscyclus van het product. Dit voorkomt kostbare wijzigingen achteraf.

Een robuuste koeloplossing moet effectief en praktisch zijn. De warmteweerstand9 van een vloeibaar systeem is meestal lager. Dit betekent dat het de warmte efficiënter wegvoert van de bron. Aan dit voordeel hangt echter een prijskaartje.

Deze uitgebreide tabel bevat de belangrijkste afwegingen die we met klanten bespreken.

| Factor | Luchtkoeling (koellichaam & ventilator) | Vloeistofkoeling (AIO/Custom) |

|---|---|---|

| Thermische prestaties | Beperkt door omgevingsluchttemperatuur en grootte koellichaam. | Superieure warmteafvoercapaciteit; ideaal voor overklokken. |

| Complexiteit van het systeem | Eenvoudige installatie; minder onderdelen. | Complexer; omvat pompen, radiatoren, leidingen en vloeistof. |

| Kosten | Over het algemeen een lagere initiële investering. | Hogere initiële kosten, vooral voor aangepaste lussen. |

| Grootte/volume | Vereist aanzienlijke ruimte rond de CPU. | Flexibelere plaatsing, maar radiator heeft ruimte nodig. |

| Betrouwbaarheid | Zeer betrouwbaar; ventilator is het enige bewegende onderdeel. | Kans op lekken of pompstoringen; vereist meer controles. |

Deze matrix verduidelijkt de beslissing. Voor de meeste toepassingen is luchtkoeling eenvoudig en kosteneffectief. Maar voor krachtige systemen die maximale koeling vereisen, is vloeistof de duidelijke winnaar.

Kiezen tussen lucht- en vloeistofkoeling vereist een heldere blik op de projectprioriteiten. Onze beslissingsmatrix laat de belangrijkste afwegingen zien op het gebied van prestaties, complexiteit, kosten, omvang en betrouwbaarheid, zodat u de optimale oplossing voor uw specifieke toepassing kunt kiezen.

Wat is het stapsgewijze proces voor het selecteren van een koellichaam?

Het kiezen van het juiste koellichaam is geen giswerk. Het is een gestructureerd proces. Door een duidelijke workflow te volgen, blijven je componenten koel en betrouwbaar.

Deze praktische gids legt het uit. We beginnen met de essentiële thermische gegevens die je nodig hebt.

Daarna gaan we verder met berekeningen en fysische beperkingen. Deze systematische aanpak voorkomt fouten en bespaart tijd.

Bepaal uw thermische behoeften

Eerst moet je drie belangrijke thermische parameters verzamelen. Deze vormen de basis van je selectieproces. Zonder deze parameters zie je niets.

| Parameter | Beschrijving |

|---|---|

| TDP (thermisch ontwerpvermogen) | De maximale warmte die een component genereert in watt. |

| Tmax (Max. Verbindingstemperatuur) | De hoogste bedrijfstemperatuur voor het onderdeel. |

| Tambient (Omgevingstemperatuur) | De maximale temperatuur van de lucht rondom het koellichaam. |

De praktische selectieworkflow

Een logische workflow voorkomt kostbare fouten. Het gaat van de thermische theorie naar de fysieke werkelijkheid. Dit zorgt ervoor dat het uiteindelijke koellichaam past en goed presteert.

Warmteweerstand berekenen

De meest kritische berekening is die van de thermische weerstand (Rθ). Deze waarde vertelt je hoe efficiënt het koellichaam warmte moet afvoeren.

De formule is: Rθ = (Tmax - Tambient) / TDP.

Een lagere Rθ waarde betekent betere prestaties. Deze berekening moet ook rekening houden met thermisch interfacemateriaal en Weerstand verspreiden10. Deze factoren kunnen het uiteindelijke resultaat beïnvloeden.

Mechanische en koeltechnische beperkingen

Houd vervolgens rekening met de fysieke ruimte. Een geweldig koellichaam is nutteloos als het niet past.

| Beperking | Belangrijke overwegingen |

|---|---|

| Grootte (mm) | Lengte-, breedte- en hoogtebeperkingen in uw behuizing. |

| Gewicht (g) | Kan de printplaat het gewicht dragen? Zijn schokken/trillingen een probleem? |

| Montage | Hoe wordt het bevestigd? Drukpennen, schroeven of lijm? |

Kies ten slotte tussen passieve en actieve koeling.

Passieve vs. actieve koeling

| Type koeling | Beste voor | Overwegingen |

|---|---|---|

| Passief | Toepassingen met laag stroomverbruik, stille werking. | Vereist een goede natuurlijke luchtstroom. Groter formaat voor dezelfde prestaties. |

| Actief (ventilator) | Krachtige toepassingen, compacte ruimtes. | Voegt ruis, stroomverbruik en een storingspunt toe. |

Zodra je deze specificaties hebt, kun je de catalogi van de fabrikanten filteren. Controleer uw keuze altijd aan de hand van hun prestatiecurves om er zeker van te zijn dat het werkt onder uw specifieke luchtstroomomstandigheden.

Deze gestructureerde workflow - definiëren, berekenen, beperken, selecteren en verifiëren - is de sleutel tot het kiezen van het juiste koellichaam. Het verandert een complexe taak in een reeks beheersbare stappen en zorgt voor optimale thermische prestaties en mechanische compatibiliteit voor uw ontwerp.

Hoe bereken ik de vereiste thermische weerstand van een koellichaam?

Het berekenen van het juiste koellichaam is minder een kwestie van giswerk en meer van eenvoudige wiskunde. De kernformule is hierbij je beste vriend. Deze helpt bij het bepalen van de maximale thermische weerstand die een koellichaam kan hebben terwijl het je component koel houdt.

De kernformule

De fundamentele vergelijking die je nodig hebt is:

R_vereist = (T_case_max - T_ambient_max) / Vermogen - R_interface

Hier volgt een kort overzicht van elk onderdeel.

| Variabele | Beschrijving |

|---|---|

| R_vereist | De maximale thermische weerstand voor het koellichaam (°C/W). |

| T_geval_max | De maximaal toelaatbare behuizingstemperatuur van de component (°C). |

| T_omgevingsmaximum | De maximaal verwachte omgevingstemperatuur (°C). |

| Stroom | De warmte die de component afgeeft in watt (W). |

| R_interface | De thermische weerstand van het interfacemateriaal (°C/W). |

Deze formule zorgt ervoor dat u een koellichaam kiest dat effectief presteert onder de slechtst denkbare omstandigheden.

Een praktisch rekenvoorbeeld

Theorie is goed, maar laten we dit eens toepassen op een scenario uit de praktijk. Dit is een proces dat we vaak begeleiden onze klanten bij PTSMAKE door om ervoor te zorgen hun aangepaste koellichaam ontwerpen zijn effectief vanaf het begin.

Stel je voor dat we een processor moeten koelen.

De parameters instellen

Eerst verzamelen we onze gegevens. De meeste gegevens zijn te vinden in het gegevensblad van de component of door de werkomgeving van je systeem te definiëren.

| Parameter | Waarde |

|---|---|

| Max. kasttemperatuur (T_case_max) | 85°C |

| Max. omgevingstemperatuur (T_ambient_max) | 40°C |

| Vermogensdissipatie (Vermogen) | 25 W |

| Interfaceweerstand (R_interface) | 0,2 °C/W |

De totaal gegenereerde warmte, of vermogensverlies11, is een kritische waarde. Je moet rekening houden met het werkelijke vermogen dat je component zal omzetten in warmte tijdens de werking, niet alleen het totale stroomverbruik. Dit zorgt ervoor dat uw thermische oplossing is ontworpen voor de werkelijke thermische belasting.

Stap-voor-stap berekening

Nu voegen we deze waarden toe aan onze formule.

Bereken het temperatuurverschil (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CBereken de totale benodigde weerstand:

R_totaal = ΔT / Vermogen

R_totaal = 45°C / 25 W = 1,8 °C/WTrek de interfaceweerstand hiervan af:

R_vereist = R_totaal - R_interface

R_verequired = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

Het resultaat is 1,6 °C/W. Je moet een koellichaam vinden met een thermische weerstand van 1,6 °C/W of lager.

Deze eenvoudige berekening vormt de basis van effectief thermisch beheer. Het brengt je van een schatting naar een precieze vereiste, zodat je zeker weet dat het koellichaam dat je kiest ook echt zijn werk doet en je elektronica beschermt tegen oververhitting.

Welke gegevens zijn essentieel voor de keuze van het koellichaam?

Om een koellichaam goed te selecteren, heb je een duidelijke checklist nodig. Dit voorkomt giswerk en garandeert prestaties. Het is een eenvoudig proces.

We beginnen met vier belangrijke gegevenspunten. Deze vormen de basis voor elke succesvolle oplossing voor thermisch beheer. Het is cruciaal om deze vanaf het begin goed te hebben.

Checklist essentiële gegevens

| Gegevenspunt | Beschrijving |

|---|---|

| TDP | Thermisch ontwerpvermogen (watt) |

| Tj,max | Maximum Verbindingstemperatuur (°C) |

| Tambient,max | Max. omgevingstemperatuur (°C) |

| Beperkingen | Beschikbare fysieke ruimte (mm) |

Deze eenvoudige tabel is ons uitgangspunt voor elk project.

Een checklist stroomlijnt het hele proces. Bij PTSMAKE beginnen we altijd met het bevestigen van deze kernparameters met onze klanten. Dit voorkomt kostbare fouten en redesigns achteraf. Laten we eens kijken waarom elke parameter belangrijk is.

Thermische belasting en limieten

Thermal Design Power (TDP) vertelt ons hoeveel warmte een component maximaal produceert. Het is onze primaire invoer. Maar we hebben ook het maximaal toelaatbare junctietemperatuur12. Dit is de kritische limiet die het onderdeel niet mag overschrijden zonder schade of defecten te riskeren.

Vervolgens kijken we naar de bedrijfsomgeving. De maximale omgevingstemperatuur is van vitaal belang. Een koellichaam presteert anders in een ruimte van 25°C dan in een behuizing van 50°C. Dit negeren kan leiden tot oververhitting.

Fysieke en montagebeperkingen

Tot slot gaan we in op de fysieke realiteit. Ruimte is vaak beperkt. We hebben de exacte afmetingen (lengte x breedte x hoogte) nodig die beschikbaar zijn voor het koellichaam. Dit dicteert de maximaal mogelijke grootte.

Het montagepatroon is net zo belangrijk. Hoe wordt het koellichaam aan de printplaat of component bevestigd? De locaties van de gaten en het type hardware moeten worden bepaald.

| Type beperking | De belangrijkste vragen om te beantwoorden |

|---|---|

| Ruimtelijke | Wat zijn de limieten voor L x B x H? Zijn er verboden zones? |

| Montage | Wat is het gatenpatroon? Wat voor soort hardware (schroeven, clips)? |

| Luchtstroom | Is er een ventilator? Wat is de richting en snelheid van de luchtstroom? |

Deze details zorgen ervoor dat de voorgestelde oplossing daadwerkelijk in het systeem past en functioneert.

Samengevat berust de selectie van een koellichaam op vier pijlers: thermische belasting (TDP), temperatuurlimieten (Tj,max), bedrijfsomgeving (Tambient) en fysieke beperkingen. Zonder deze complete dataset is elke selectie slechts een schatting. We hebben nauwkeurige gegevens nodig voor een betrouwbare oplossing.

Hoe interpreteer je een gegevensblad met de prestaties van een koellichaam?

Het belangrijkste onderdeel van een gegevensblad van een koellichaam is de prestatiegrafiek. Deze grafiek zet de thermische weerstand af tegen de luchtstroom. Het is de sleutel tot uw beslissing.

Deze grafiek is niet alleen maar data. Hij vertelt u precies hoe het koellichaam in uw product zal presteren. Het helpt u om het onderdeel af te stemmen op de werkelijke omstandigheden van uw systeem.

De kernrelatie

Deze grafiek geeft een eenvoudige waarheid visueel weer. Meer luchtstroming over een koellichaam leidt tot een lagere warmteweerstand. Dit betekent betere koelprestaties. Dit begrijpen is essentieel.

Belangrijkste prestatie-indicatoren

| Parameter | Eenheid | Beschrijving |

|---|---|---|

| Luchtstroom | LFM of CFM | De snelheid van de lucht die over het koellichaam beweegt. |

| Thermische weerstand | °C/W | De weerstand van het koellichaam tegen de warmtestroom. Lager is beter. |

De thermische prestatiecurve gebruiken

Deze grafiek is uw belangrijkste hulpmiddel voor validatie. Het helpt je te bevestigen of een mogelijk koellichaam de thermische belasting van je component aankan onder de specifieke luchtstroomcondities van je systeem. Laten we eens kijken hoe je deze grafiek kunt gebruiken.

Stap 1: Bepaal de luchtstroom van uw systeem

Eerst moet je de luchtstroom kennen die je systeem levert. Dit wordt gemeten waar het koellichaam zich bevindt. Dit wordt meestal uitgedrukt in Linear Feet per Minute (LFM) of Cubic Feet per Minute (CFM). Deze waarde is het startpunt op de horizontale as (X-as) van de grafiek.

Stap 2: Zoek de thermische weerstand op de grafiek

Als je eenmaal je luchtstroomwaarde hebt, zoek deze dan op de X-as. Trek vanaf dat punt een lijn recht omhoog naar de prestatiecurve. Trek vervolgens een lijn horizontaal naar links naar de verticale as (Y-as). Dit punt op de Y-as is de thermische weerstand (°C/W) van het koellichaam bij je specifieke luchtstroom. Het hele proces is gebaseerd op de principes van Convectieve warmteoverdracht13 om te functioneren.

Stap 3: Vergelijken en beslissen

Vergelijk nu deze warmteweerstandswaarde uit de grafiek met de vereiste warmteweerstand die je eerder hebt berekend.

| Scenario | Resultaat |

|---|---|

| Gegevensblad Rth < Vereiste Rth | Het koellichaam is een geschikte kandidaat. |

| Gegevensblad Rth > Vereiste Rth | Het koellichaam zorgt niet voor voldoende koeling. |

Als de datasheet-waarde lager is, past het koellichaam goed. Bij PTSMAKE begeleiden we onze partners vaak bij dit selectieproces, zodat het gekozen component precies voldoet aan hun ontwerpspecificaties.

De grafiek Warmteweerstand versus Luchtstroming is essentieel. Hiermee kunt u controleren of een koellichaam voldoende presteert in uw specifieke omgeving. Deze stap is cruciaal om oververhitting van componenten te voorkomen en de betrouwbaarheid van het product te garanderen.

Hoe wordt CFD gebruikt om het ontwerp van koellichamen te valideren?

Computational Fluid Dynamics (CFD) is een belangrijk hulpmiddel. Het werkt voor ons als een virtuele windtunnel. Hiermee kunnen we een koellichaamontwerp digitaal testen.

We kunnen luchtstromingspatronen nauwkeurig voorspellen. We zien ook hoe de temperatuur zich over het koellichaam verspreidt.

Het voordeel van virtueel testen

Deze digitale aanpak maakt snelle iteratie mogelijk. We kunnen meerdere ontwerpideeën snel testen zonder fysieke onderdelen te bouwen. Dit bespaart tijd en verlaagt de ontwikkelingskosten aanzienlijk.

| Aspect | CFD-simulatie (virtueel) | Fysiek prototype |

|---|---|---|

| Kosten | Onder | Hoger |

| Snelheid | Snel | Langzaam |

| Gegevens | Uitgebreide | Beperkt |

| Flexibiliteit | Hoog | Laag |

Dit proces zorgt ervoor dat het eerste fysieke prototype veel dichter bij het uiteindelijke ontwerp ligt.

Diepere inzichten uit simulatie

CFD gaat verder dan eenvoudige visualisatie van luchtstromen. Het lost de fundamentele vergelijkingen van vloeistofbewegingen numeriek op. Dit levert ongelooflijk gedetailleerde gegevens op over de thermische prestaties van een koellichaam.

In de kern pakt de software de complexe Navier-Stokesvergelijkingen14 die de stroming van vloeistoffen bepalen. Hierdoor kunnen we dingen zien die met het blote oog niet te zien zijn. We kunnen recirculatiezones identificeren waar lucht vast komt te zitten. Of dode plekken in de snelheid vinden waar koeling niet effectief is.

Optimaliseren vóór productie

Door deze gegevens te analyseren, kunnen we weloverwogen wijzigingen in het ontwerp aanbrengen. We kunnen bijvoorbeeld de afstand tussen de vinnen, de hoogte of de algehele vorm van het koellichaam aanpassen om de prestaties te verbeteren. Bij PTSMAKE voeren we deze simulaties vaak uit voor de ontwerpen van onze klanten.

Deze pre-productieanalyse helpt ons waardevolle feedback te geven. Het zorgt ervoor dat het onderdeel dat we bewerken vanaf het begin voldoet aan hun thermische vereisten.

| Geanalyseerde parameter | Invloed op het ontwerp van koellichamen |

|---|---|

| Luchtsnelheid | Bepaalt de efficiëntie van convectiekoeling. |

| Drukval | Heeft invloed op de ventilatorselectie en de luchtstroom van het systeem. |

| Temperatuurkaarten | Wijst hete plekken op het apparaat en de gootsteen aan. |

| Stromingstrajecten | Visualiseert luchtpaden en identificeert verstoppingen. |

Deze gedetailleerde analyse voorkomt kostbare en tijdrovende fysieke herontwerpen. Het gaat erom het in één keer goed te doen.

CFD simulatie biedt een digitale omgeving om ontwerpen van koellichamen te testen en te valideren. Het maakt gebruik van geavanceerde fysica om luchtstroming en temperatuur te voorspellen, waardoor cruciale ontwerpoptimalisatie mogelijk is voordat er metaal wordt gesneden. Deze proactieve benadering bespaart tijd, verlaagt de kosten en zorgt voor betere prestaties.

Wat zijn de beste werkwijzen voor het toepassen van TIM?

Het correct aanbrengen van Thermal Interface Material (TIM) is van cruciaal belang. Het gaat niet alleen om het verspreiden van pasta. Het is een nauwkeurig proces dat zorgt voor een optimale warmteoverdracht.

Een juiste toepassing begint met een schoon oppervlak. Het eindigt met de juiste montagedruk. Elke stap heeft invloed op de uiteindelijke prestaties van je koellichaamassemblage. Laten we de best practices eens op een rijtje zetten.

Belangrijkste toepassingsfactoren

| Factor | Gevolg van fout | Beste praktijk |

|---|---|---|

| Oppervlaktevoorbereiding | Opgesloten verontreinigingen | Gebruik isopropylalcohol (IPA) |

| Bedrag | Luchtgaten of overloop | Streef naar een dunne, gelijkmatige laag |

| Druk | Slecht contact | Volg de componentspecificaties |

Toepassingspatronen

Het kiezen van het juiste patroon hangt af van de chipgrootte. Een enkel punt werkt voor kleine CPU's. Grotere oppervlakken kunnen een lijn of een X-patroon nodig hebben om volledige dekking te garanderen zonder lucht vast te houden.

Stap 1: Voorbereiding van het oppervlak is niet-onderhandelbaar

Voordat er iets anders wordt gedaan, moeten zowel het onderdeel als de oppervlakken van het koellichaam perfect schoon zijn. We gebruiken pluisvrije doeken en een zeer zuivere oplossing van isopropylalcohol (IPA). Zelfs een vingerafdruk kan olie introduceren die de thermische overdracht belemmert. Alle resten van eerdere toepassingen moeten volledig worden verwijderd. Deze eerste stap is de basis voor een succesvolle thermische hechting.

Stap 2: De "juiste" hoeveelheid

Een veelgemaakte fout is denken dat meer TIM beter is. Te veel materiaal verhoogt de dikte van de verbindingslijn (BLT). Dit verhoogt de thermische weerstand. Omgekeerd leidt te weinig materiaal tot luchtspleten, die verschrikkelijk isolerend zijn. Het doel is een minimale, uniforme laag die alleen de microscopische onvolkomenheden tussen de twee oppervlakken opvult. Dit minimaliseert overgangsweerstand15 en maximaliseert de warmtestroom.

Stap 3: Toepassingspatroon en druk

Het aanbrengpatroon helpt de TIM gelijkmatig te verdelen wanneer er druk wordt uitgeoefend. Hier is een korte handleiding die we bij PTSMAKE gebruiken bij het adviseren van klanten.

| Patroon | Beste voor | Pro | Con |

|---|---|---|---|

| Enkel punt | Kleine, vierkante CPU's | Eenvoudig, laag risico op luchtbellen | Ongelijkmatig op grote oppervlakken |

| Lijn / X-patroon | Rechthoekige of grote CPU's | Betere dekking | Hoger risico op het insluiten van lucht |

| Verspreiden | Alle typen (handmatig) | Garandeert volledige dekking | Kan gemakkelijk lucht insluiten als het niet goed wordt gedaan |

Na het aanbrengen van de TIM is het monteren van het koellichaam met gelijkmatige druk het laatste stuk. Deze druk perst overtollig materiaal eruit en zorgt voor een zo dun mogelijke hechtlijn. Volg altijd de aandraaispecificaties voor de bevestigingshardware.

Het juist aanbrengen van TIM is een wetenschap. Het vereist schone oppervlakken, de juiste hoeveelheid materiaal, een geschikt patroon en de juiste montagedruk. Als u deze stappen beheerst, blijven uw componenten koel en betrouwbaar onder belasting.

Hoe ontwerp je een luchtstroom in een behuizing?

Ontwerp op systeemniveau is cruciaal. Zie je behuizing als een stad. Je moet een snelweg ontwerpen zodat de lucht vlot kan circuleren.

Dit betekent een duidelijk, direct pad creëren. De lucht moet van de koele inlaat over de hete onderdelen stromen en uit de uitlaat komen.

De weg van de minste weerstand

Je doel is om dit pad zo gemakkelijk mogelijk te maken. Elk obstakel creëert een verkeersopstopping, waardoor de efficiëntie van de koeling afneemt. Zelfs kleine dingen zijn belangrijk.

Belangrijke overwegingen

| Goede Praktijken | Slechte praktijk |

|---|---|

| Duidelijk, direct pad | Veel bochten en bochten |

| Georganiseerde kabels | Rommelige, verwarde kabels |

| Uitgelijnd koellichaam | Vinnen die de luchtstroom blokkeren |

| Minimale obstructies | Onderdelen in de weg |

Een goed systeemontwerp zorgt ervoor dat elk onderdeel, vooral het koellichaam, optimaal werkt.

Een vrije luchtstroom creëren

De meest effectieve koelstrategie begint met een gedefinieerd pad. De lucht moet in een rechte lijn van de inlaatventilator naar de uitlaat lopen. Laat het niet afdwalen.

Dit zorgt ervoor dat de koele lucht direct naar de heetste onderdelen gaat. Elke afwijking of recirculatie vermindert het vermogen van het systeem om warmte effectief af te voeren.

Obstructies minimaliseren

Elk onderdeel in het luchtstroompad creëert weerstand. Hoge condensatoren, beugels of slecht geplaatste printplaten kunnen de luchtstroom verstoren en hete plekken creëren.

Deze weerstand wordt vaak impedantie16. Verlagen is de sleutel. Bij PTSMAKE adviseren we klanten vaak om al vroeg in de ontwerpfase na te denken over de lay-out van componenten. Een kleine verandering kan een grote impact hebben.

Kabelbeheer is niet alleen voor het uiterlijk

Losse, rommelige kabels zijn een primaire bron van obstructie. Ze kunnen een aanzienlijk deel van het luchtstroompad blokkeren, waardoor de koeling drastisch afneemt.

| Techniek | Voordeel |

|---|---|

| Ritsbanden of bundelen | Creëert schone luchtkanalen. |

| Kabels op maat | Elimineert overtollige speling. |

| Frezen langs muren | Houdt het centrale pad vrij. |

Het koellichaam uitlijnen

Dit is een kritisch detail. De vinnen van het koellichaam moeten uitgelijnd zijn met de richting van de luchtstroom.

Als lamellen loodrecht op de stroming staan, werken ze als een muur. Dit blokkeert de lucht en voorkomt dat het koellichaam goed werkt. Bij een parallelle opstelling kan de lucht vrij tussen de lamellen bewegen en wordt de warmte efficiënt afgevoerd.

Een goed ontworpen behuizing beschouwt luchtstroom als een prioriteit. Er is een duidelijk pad van inlaat naar uitlaat, de kabels worden beheerd, obstructies worden geminimaliseerd en het koellichaam wordt correct uitgelijnd voor optimale thermische prestaties.

Hoe maak je een prototype en test je een thermische oplossing?

Experimentele validatie is waar theorie en werkelijkheid elkaar ontmoeten. Het is de cruciale stap om te bevestigen of uw thermische oplossing, zoals een op maat gemaakt koellichaam, presteert zoals ontworpen. Dit proces gaat verder dan simulatie.

We maken een realistische test om harde gegevens te krijgen. Dit zorgt ervoor dat de component betrouwbaar is.

Belangrijkste validatiestappen

Het proces is methodisch. We moeten variabelen controleren om nauwkeurige resultaten te krijgen. Het doel is om de werkelijke thermische prestaties te meten onder een bekende warmtebelasting. Dit bevestigt onze ontwerpkeuzes.

| Uitrusting | Doel |

|---|---|

| Thermokoppels | Meet nauwkeurig de temperatuur op belangrijke punten. |

| Voeding | Pas een gecontroleerde, bekende warmtebelasting toe. |

| Thermische kamer | Zorg voor een stabiele omgevingstemperatuur. |

| Gegevenslogger | Temperatuurgegevens in de loop van de tijd opnemen. |

Deze fysieke tests leveren onweerlegbaar bewijs van de prestaties.

Het experimentele proces in detail

Het valideren van een thermische oplossing vereist precisie. In eerdere projecten bij PTSMAKE hebben we gemerkt dat een zorgvuldige opstelling allesbepalend is. Het voorkomt misleidende gegevens die later tot defecten in het veld kunnen leiden. Het hele proces staat of valt met nauwkeurigheid en controle.

De warmtebron instrumenteren

Eerst bevestigen we thermokoppels direct op de warmtebron. We plaatsen ze ook op het koellichaam en op belangrijke punten in de omringende lucht. Plaatsing is cruciaal voor het vastleggen van een nauwkeurig thermisch profiel van het systeem. Dit laat ons zien hoe warmte beweegt.

Een gecontroleerde omgeving creëren

Vervolgens plaatsen we de hele assemblage in een thermische kamer. Hierdoor kunnen we een specifieke omgevingstemperatuur instellen en handhaven. Schommelingen in de omgeving worden zo geëlimineerd. Dit zorgt ervoor dat onze testresultaten herhaalbaar en betrouwbaar zijn.

Een stabiele toestand17 is hier het belangrijkste doel. Dit betekent dat de temperaturen gestabiliseerd zijn en niet meer veranderen in de loop van de tijd. We voeren een bekende, constante warmtebelasting uit op het onderdeel. Dan wachten we tot alle thermokoppelwaarden stabiel zijn. Pas dan registreren we de uiteindelijke prestatiegegevens.

| Parameter | Verwacht (Simulatie) | Werkelijk (Test) |

|---|---|---|

| Max Componententemperaturen | 85°C | 83°C |

| Temperatuur koellichaam | 65°C | 64°C |

| Omgevingstemperatuur | 25°C | 25°C |

Experimentele validatie overbrugt de kloof tussen ontwerpsimulatie en prestaties in de praktijk. Het omvat nauwkeurige instrumentatie, een gecontroleerde omgeving en methodische gegevensverzameling om te bevestigen dat uw thermische oplossing voldoet aan de vereiste specificaties. Deze stap is onmisbaar om de betrouwbaarheid van het product te garanderen.

Hoe beïnvloedt drukval de keuze van ventilatoren en koellichamen?

Bij het kiezen van de juiste ventilator gaat het om meer dan alleen de maximale luchtstroom. Je moet de ventilator afstemmen op de weerstand van je systeem.

Dit is een evenwichtsoefening. Het wordt gedefinieerd door twee kritieke grafieken: de prestatiecurve van de ventilator en de impedantiecurve van het systeem.

De hoofdrolspelers

Prestatiecurve ventilator

Deze curve, van de fabrikant van de ventilator, laat zien hoeveel lucht de ventilator kan verplaatsen bij verschillende drukniveaus.

Impedantiekromme van het systeem

Deze curve vertegenwoordigt de weerstand van je hele systeem. Dit omvat het chassis, de filters en vooral het koellichaam.

| Kenmerk | Prestatiecurve ventilator | Impedantiekromme van het systeem |

|---|---|---|

| Wat er te zien is | De kracht van de ventilator | De weerstand van het systeem |

| Bron | Geleverd door de fabrikant van de ventilator | Bepaald door je ontwerp |

| Doel | Weerstand overwinnen | Minimaliseren voor doorstroming |

De werkelijke prestaties van je koelsysteem worden gevonden waar deze twee curven elkaar snijden. Dit snijpunt wordt het werkpunt genoemd.

Het toont de werkelijke luchtstroom en statische druk die je krijgt in je specifieke apparaat. Je kunt niet alleen naar de ventilatorcurve kijken.

Het werkpunt vinden

Het doel is om deze "sweet spot" te vinden. De systeemimpedantie18 is niet lineair. Als de luchtstroom probeert toe te nemen, neemt de weerstand van componenten zoals een dicht koellichaam veel sneller toe.

In onze vorige projecten bij PTSMAKE hebben we gezien hoe een slecht afgestemde ventilator en koellichaam tot problemen leiden. Een ventilator kan een capaciteit hebben van 50 CFM in open lucht, maar slechts 20 CFM leveren in een systeem met hoge weerstand.

Deze mismatch resulteert in slechte koeling of overmatig geluid. We analyseren deze curves altijd om ervoor te zorgen dat de componenten effectief samenwerken.

De tabel hieronder laat zien hoe de drukval kan toenemen met de luchtstroom in een typisch systeem.

| Luchtstroom (CFM) | Vereiste druk (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Dit illustreert de uitdaging. Een verdubbeling van de luchtstroom kan de benodigde druk van de ventilator verviervoudigen. Een goed ontworpen koellichaam is cruciaal.

Het werkpunt is waar het vermogen van de ventilator en de weerstand van het systeem samenkomen. Het vinden van dit snijpunt op de grafiek is essentieel voor het voorspellen van de werkelijke luchtstroom en om ervoor te zorgen dat je componenten goed worden gekoeld zonder onnodig lawaai te maken of energie te verspillen.

Hoe een evenwicht te vinden tussen prestatie, kosten en grootte?

Dit is de belangrijkste uitdaging in engineering. Elk project dwingt tot een afweging tussen prestaties, kosten en omvang. Je kunt ze niet alle drie maximaliseren.

Je primaire doel bepaalt de beste weg. Is budget het belangrijkste? Of is een compact ontwerp niet onderhandelbaar? Misschien zijn topprestaties het enige dat telt.

Begrijpen wat de prioriteit van je project is, is de eerste stap. Deze balans bepaalt het succes van het eindproduct. Het stuurt elke materiaal- en ontwerpkeuze.

| Beperking | Primaire focus |

|---|---|

| Prestaties | Maximale koelefficiëntie |

| Kosten | Laagste productiekosten |

| Maat | Kleinste fysieke voetafdruk |

Laten we dit eens onderzoeken aan de hand van scenario's uit de praktijk. Elk pad leidt tot een heel andere oplossing voor uw koellichaamontwerp. De drijfveer van je project is de sleutel.

Scenario 1: kosten zijn de drijfveer

Als het budget krap is, zijn koellichamen van geëxtrudeerd aluminium vaak de oplossing. Ze worden in massa geproduceerd en zijn kosteneffectief. Het gereedschap is relatief goedkoop.

Hoewel ze niet de beste prestaties leveren, zijn ze perfect voor veel consumentenelektronica. Ze bieden goede koeling voor hun prijs.

Scenario 2: weinig ruimte

Voor compacte apparaten zoals laptops of handhelds is ruimte een luxe. Hier is een heat pipe noodzakelijk. Deze voert zelf niet veel warmte af.

In plaats daarvan verplaatst het efficiënt warmte van een kleine bron naar een grotere lamellenstapel. Dit maakt flexibele en compacte ontwerpen mogelijk.

Scenario 3: prestaties zijn van het grootste belang

Als je maximale koeling nodig hebt, zijn kosten en afmetingen van secundair belang. Denk aan high-end gaming pc's of servers. Vloeistofkoeling is vaak de enige keuze.

Het is complex en duur. Maar het verwijdert warmte veel effectiever dan luchtkoeling. verlagen Thermische weerstand19 is hier het hoofddoel. Bij PTSMAKE bewerken we de complexe koude platen die nodig zijn voor deze systemen.

| Scenario bestuurder | Typische oplossing | Belangrijkste voordeel |

|---|---|---|

| Kosten | Geëxtrudeerd koellichaam | Lage eenheidsprijs |

| Maat | Warmtepijp | Ontwerpflexibiliteit |

| Prestaties | Vloeistofkoeling | Superieure warmteafvoer |

Het kiezen van een thermische oplossing is een evenwichtsoefening. De belangrijkste drijfveren voor uw project - kosten, omvang of prestaties - bepalen de juiste keuze, of het nu gaat om een eenvoudige extrusie, een heatpipe of een complex vloeistofkoelsysteem.

Hoe koelprestaties en akoestisch geluid in balans te brengen?

Een krachtig apparaat is nutteloos als het te luid is. Lawaai is een kritische beperking voor de gebruikerservaring. Het doel is om warmte efficiënt af te voeren zonder lawaai te maken.

De ideale plek vinden

Het bereiken van dit evenwicht is een belangrijke uitdaging bij het ontwerpen van producten. Het vereist een doordachte benadering van componenten voor thermisch beheer.

Belangrijkste methoden voor ruisonderdrukking

We kunnen dit probleem vanuit drie invalshoeken benaderen. Dit zijn ventilatorselectie, intelligente regeling en koellichaamontwerp. Elk speelt een essentiële rol.

| Methode | Primair doel | Invloed op geluid |

|---|---|---|

| Grotere, langzamere ventilatoren | Lucht stiller verplaatsen | Aanzienlijke vermindering |

| PWM ventilatorregeling | Snelheid afstemmen op laden | Dynamische reductie |

| Koellichaam met lage weerstand | Luchtstroom vergemakkelijken | Matige Vermindering |

Deze combinatie zorgt voor een effectieve en stille koeling.

De fysica van stille koeling

Het gebruik van grotere ventilatoren is een eenvoudige maar effectieve strategie. Een 120mm ventilator die draait met 1000 RPM kan meer lucht verplaatsen dan een 80mm ventilator met 1500 RPM, maar met veel minder geluid. De langzamere rotatie vermindert mechanische geluiden en luchtturbulentie.

Intelligent ventilatorsnelheidsbeheer

Moderne systemen hebben niet altijd het volledige koelvermogen nodig. Dit is waar slimme regelingen van pas komen. Door Pulsbreedtemodulatie20 (PWM), past de ventilatorsnelheid zich dynamisch aan op basis van de actuele thermische belasting. De ventilator draait alleen zo snel als nodig is. Dit voorkomt het constante gebrom van een ventilator die op maximale snelheid draait tijdens inactiviteit of lage belasting.

Aerodynamica in het ontwerp van koellichamen

Het ontwerp van de koellichaam zelf is cruciaal. Een onderdeel met een hoge aërodynamische weerstand dwingt de ventilator harder te werken en meer geluid te produceren om lucht door te persen.

Vinnenafstand en luchtstroom

In eerdere projecten bij PTSMAKE hebben we ons gericht op het optimaliseren van de afstand tussen de vinnen. Een goed ontworpen koellichaam laat lucht door met minimale obstructie. Dit verlaagt de vereiste ventilatordruk en dus ook het geluidsniveau.

| Thermische belasting | Vereiste ventilatorsnelheid | Resultaat Geluidsniveau |

|---|---|---|

| Stationair (10%) | 20% (800 TPM) | Zeer laag |

| Medium (50%) | 50% (1500 TPM) | Matig |

| Hoog (100%) | 100% (3000 TPM) | Hoog |

Het in evenwicht brengen van prestaties en akoestiek is geen compromis. Het gaat om intelligente engineering. Door grotere, langzamere ventilatoren te combineren met PWM-regeling en koellichamen met lage weerstand, creëren we systemen die zowel krachtig als aangenaam stil zijn, wat de algehele gebruikerservaring verbetert.

Een mislukt koelontwerp analyseren: wat ging er mis?

Laten we eens duiken in een veelvoorkomend probleem. De nieuwe server van een klant raakte steeds oververhit. Het ontwerp zag er solide uit, maar onder belasting viel hij uit.

Waarom is dit gebeurd?

We voeren samen een oorzakenanalyse uit. Dit proces helpt ons om het exacte foutpunt te vinden. Het is een systematische manier om complexe thermische problemen op te lossen.

De thermische keten

We zullen de hele thermische keten stap voor stap afbreken. Zo kunnen we elke schakel inspecteren op mogelijke defecten.

In dit servergeval heeft de thermische ketting verschillende belangrijke schakels. We moeten ze allemaal controleren op zwakke plekken. Het onderzoek begint bij de warmtebron en beweegt zich naar buiten.

Stap 1: De warmtebron (CPU)

Eerst controleerden we het opgenomen vermogen van de CPU. Werkte hij binnen zijn Thermal Design Power (TDP)? Soms kunnen firmwareproblemen overmatige warmte veroorzaken. De klant bevestigde de standaardinstellingen, dus gingen we verder.

Stap 2: De thermische route

Vervolgens hebben we gekeken naar de interface en het koellichaam. Het Thermal Interface Material (TIM) is kritisch. Is het correct aangebracht? Te veel of te weinig is een veel voorkomend storingspunt. De hoge warmtestroom21 van moderne CPU's vraagt om een efficiënt pad.

Stap 3: Luchtstroming en omgeving

Tot slot controleerden we de luchtstroom. Draaiden de ventilatoren goed? Was de inlaat of uitlaat van het chassis geblokkeerd? In onze tests leek alles in orde.

Onze checklist voor oorzakenanalyse bracht het probleem snel aan het licht:

| Component | Check Point | Status |

|---|---|---|

| CPU | Conformiteit met TDP | Pas |

| TIM | Toepassingskwaliteit | Storing |

| Koellichaam | Ontwerp Doeltreffendheid | Pas |

| Luchtstroom | Ventilator toerental & pad | Pas |

Bij projecten die we bij PTSMAKE hebben uitgevoerd, is een eenvoudige montagefout vaak de boosdoener. De TIM was ongelijkmatig aangebracht, waardoor isolerende luchtlekken ontstonden. Deze kleine fout maakte het hele koelsysteem kapot.

Deze casestudie laat zien dat een koelfout vaak een klein detail is, zoals het slecht aanbrengen van TIM. Een systematische analyse van de hele thermische keten is de enige manier om de echte oorzaak van het probleem te vinden en op te lossen.

Ontwerp een thermische oplossing voor een LED met hoog vermogen.

Laten we de theorie in praktijk brengen met een ontwerpuitdaging uit de echte wereld. We moeten een krachtige 150W Chip-on-Board (COB) LED koelen.

De kritische beperking is dat de oplossing volledig passief moet zijn. Dit betekent geen ventilatoren. Ons belangrijkste doel is om de junctietemperatuur van de LED niet hoger te laten worden dan 125°C.

Ontwerpspecificaties

Hier zijn de belangrijkste parameters waarmee we zullen werken. Deze zijn typisch voor hoogbouwverlichting of industriële toepassingen.

| Parameter | Waarde |

|---|---|

| LED voeding (P) | 150 W |

| Maximum Verbindingstemperatuur (T_j) | 125 °C |

| Koelmethode | Passief (natuurlijke convectie) |

| Aangenomen omgevingstemperatuur (T_a) | 25 °C |

Dit scenario vereist een robuuste en goed ontworpen koellichaam.

Stap 1: De vereiste warmteweerstand berekenen

Eerst moeten we de maximale totale thermische weerstand bepalen die het systeem kan hebben. Dit is het pad van het LED knooppunt naar de omgevingslucht.

De formule is eenvoudig:

R_totaal = (T_j - T_a) / P

Onze waarden inpluggen:

R_totaal = (125°C - 25°C) / 150W

R_totaal = 0,67 °C/W

Deze 0,67 °C/W is ons totale thermische budget. Als dit hoger is, raakt de LED oververhit.

Stap 2: Het weerstandspad afbreken

De totale weerstand is een som van verschillende delen. Het omvat de interne weerstand van de LED, de Thermisch interfacemateriaal22, en het koellichaam zelf.

R_totaal = R_jc + R_cs + R_sa

We moeten de vereiste prestatie van ons koellichaam (R_sa) vinden. Hiervoor gebruiken we typische waarden voor de andere componenten.

| Weerstandscomponent | Beschrijving | Typische waarde (°C/W) |

|---|---|---|

| R_jc | Verbinding naar behuizing (van LED-gegevensblad) | 0.10 |

| R_cs | Kast-naar-zink (TIM) | 0.05 |

| R_sa | Sink-naar-Ambient (Ons Doel) | ? |

Nu lossen we op voor R_sa:

R_sa = R_totaal - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Dit resultaat is ons ontwerpdoel. We moeten een passief koellichaam selecteren of zelf ontwerpen met een thermische weerstand van 0,52 °C/W of minder.

We hebben onze uitdaging voor een 150W LED gedefinieerd. De belangrijkste uitkomst is het berekende doel: ons passieve koellichaam moet een thermische weerstand van 0,52 °C/W of lager hebben. Deze specifieke meetwaarde stuurt nu al onze latere ontwerp- en productiebeslissingen bij PTSMAKE.

Wat zijn de nieuwste innovaties op het gebied van koellichaamtechnologie?

De wereld van thermisch beheer evolueert snel. Eenvoudige geëxtrudeerde aluminium vinnen zijn niet langer nodig. Nieuwe technologieën veranderen de manier waarop we elektronica koelen.

Deze verschuiving wordt aangedreven door kleinere, krachtigere apparaten. Ze genereren ongelooflijke hitte in kleine ruimtes.

De grenzen van koeling verleggen

Innovaties richten zich op drie hoofdgebieden. Dit zijn geavanceerde productie, nieuwe materialen en slimmere ontwerpen. Elk biedt een unieke manier om de warmteafvoer te verbeteren.

Belangrijke gebieden van innovatie

3D printen maakt complexe, organische vormen mogelijk. Deze waren voorheen onmogelijk te maken.

Microkanaal-warmteputten gebruiken minuscule vloeistofdoorgangen. Ze bieden superieure prestaties voor vloeistofkoeltoepassingen.

De tabel hieronder toont een snelle vergelijking.

| Functie | Traditioneel koellichaam | Innovatief koellichaam |

|---|---|---|

| Productie | Extrusie, CNC-bewerking | 3D afdrukken, geavanceerde verlijming |

| Ontwerp | Eenvoudige vinnen, standaard vormen | Complexe geometrieën, geoptimaliseerd |

| Materiaal | Aluminium, Koper | Composieten, faseverandering |

| Koelmethode | Passieve luchtkoeling | Vloeistofkoeling, tweefasig |

Het onderzoeken van deze innovaties helpt ons bij het vinden van de beste koeloplossingen. Bij PTSMAKE adviseren we klanten vaak over welke technologie past bij hun specifieke behoeften. Het gaat er niet om wat het nieuwste is, maar wat het meest effectief is voor de toepassing.

Opkomende oplossingen nader bekeken

Laten we deze geavanceerde technologieën eens onder de loep nemen. Elk lost een andere thermische uitdaging op en verlegt de grenzen van wat mogelijk is voor een modern koellichaam.

3D printen en topologieoptimalisatie

Additive manufacturing, of 3D-printen, is een game-changer. Hiermee kunnen we koellichamen maken met geoptimaliseerde topologieën. Dit zijn lichtgewicht, ingewikkelde structuren die softwarematig zijn ontworpen om het oppervlak en de luchtstroom te maximaliseren.

Bij onze eerdere projecten hebben we gezien dat 3D-geprinte prototypes het aanzienlijk beter deden dan traditioneel bewerkte onderdelen. Dit geldt vooral voor toepassingen met ongebruikelijke ruimtebeperkingen.

Geavanceerde dampkamers en materialen

Dampkamers zijn een meer geavanceerde vorm van heatpipes. Ze verspreiden warmte zeer snel en gelijkmatig over een groot oppervlak. Hierdoor zijn ze ideaal voor processors met een hoog vermogen.

Nieuwe thermische composietmaterialen zijn ook in opkomst. Deze materialen kunnen worden ontworpen met unieke eigenschappen, zoals anisotrope thermische geleidbaarheid23. Dit betekent dat ze warmte langs een specifiek pad kunnen leiden, weg van gevoelige onderdelen.

| Technologie | Beste gebruikscasus | Belangrijkste voordeel |

|---|---|---|

| Microkanaal | Elektronica met hoge dichtheid | Superieure vloeistofkoeling |

| 3D Geprint | Aangepaste, complexe toepassingen | Ongeëvenaarde ontwerpvrijheid |

| Dampkamer | Krachtige CPU's/GPU's | Uitstekende warmteverspreiding |

| Composieten | Gespecialiseerde thermische paden | Afstembare thermische eigenschappen |

Opkomende technologieën zoals 3D-printen, geavanceerde dampkamers en nieuwe composietmaterialen herdefiniëren de mogelijkheden van koellichamen. Ze bieden op maat gemaakte, hoogwaardige oplossingen die veel verder gaan dan traditionele methoden, waardoor betere koeling voor elektronica van de volgende generatie mogelijk wordt.

Transformeer uw koellichaam projecten met PTSMAKE

Klaar om uw koellichaam ontwerp te verheffen of deskundige productie-oplossingen nodig? Neem contact op met PTSMAKE nu voor een snelle, vrijblijvende offerte! Ons team levert precisie, betrouwbaarheid en snelle doorlooptijd op CNC-bewerkte en spuitgegoten koellichaam componenten-vertrouwd door marktleiders wereldwijd. Start uw aanvraag vandaag!

Ontdek hoe deze cruciale eigenschap wordt gemeten en waarom dit de sleutel is tot effectief thermisch beheer. ↩

Ontdek hoe deze materiaaleigenschap cruciaal is voor een effectieve warmteafvoer. ↩

Ontdek hoe de keuze van dit materiaal de thermische geleiding en productbetrouwbaarheid kan verbeteren. ↩

Ontdek hoe deze geavanceerde materialen metalen en keramische eigenschappen combineren voor superieure prestaties in extreme omgevingen. ↩

De fysica van uniforme warmteoverdracht en de invloed ervan op thermisch beheer begrijpen. ↩

Leer hoe dit effect elektriciteit gebruikt om een temperatuurverschil te creëren voor actieve koeling. ↩

Leer hoe een soepele, niet-turbulente luchtstroom de thermische efficiëntie bij het ontwerp van koellichamen aanzienlijk verbetert. ↩

Leer hoe deze belangrijke meetwaarde de strategie voor thermisch beheer en de ontwerpkeuzes direct beïnvloedt. ↩

Ontdek hoe deze belangrijke eigenschap de efficiëntie van je koeloplossing en de algehele systeemprestaties beïnvloedt. ↩

Begrijp deze sleutelfactor om de nauwkeurigheid van je thermische berekeningen te verbeteren. ↩

Begrijp hoe stroom wordt omgezet in warmte en hoe dit van invloed is op je thermische ontwerp. ↩

Lees waarom deze interne chiptemperatuur de meest kritieke meetwaarde is om de betrouwbaarheid van apparaten te garanderen. ↩

Leer meer over de principes van hoe luchtstroming warmte van een oppervlak afvoert. ↩

Ontdek de fundamentele vergelijkingen voor vloeistofbewegingen die CFD-analyse mogelijk maken. ↩

Lees hoe deze kritische factor een directe invloed heeft op de efficiëntie van de warmteoverdracht en de levensduur van componenten. ↩

Leer hoe je luchtstroomimpedantie kunt berekenen en minimaliseren voor een beter thermisch ontwerp. ↩

Leer waarom het bereiken van deze toestand essentieel is voor betrouwbare en herhaalbare gegevens over thermische prestaties. ↩

Leer hoe je de systeemweerstand berekent voor nauwkeurig thermisch beheer. ↩

Lees hoe deze belangrijke meetwaarde het vermogen van een koellichaam bepaalt om warmte effectief af te voeren. ↩

Leer hoe deze techniek de ventilatorsnelheid nauwkeurig regelt voor stillere en efficiëntere koelsystemen. ↩

Leer hoe deze kritieke metriek van invloed is op het ontwerp van uw koellichaam en de materiaalkeuze voor optimale prestaties. ↩

Begrijp hoe deze materialen cruciaal zijn voor het overbruggen van microscopische luchtspleten om de warmteoverdracht te maximaliseren. ↩

Leer hoe materialen warmte verschillend kunnen geleiden in verschillende richtingen voor optimale koeling. ↩