U ontwerpt een koellichaam voor uw volgende project, maar door het overweldigende aantal aluminiumopties, fabricagemethoden en ontwerpoverwegingen lijkt het kiezen van de juiste oplossing op het navigeren door een technisch mijnenveld. Eén verkeerde beslissing over de materiaalkeuze of het fabricageproces kan leiden tot thermische storingen, kostenoverschrijdingen of productievertragingen die de hele tijdlijn van uw project doen ontsporen.

Aluminium koellichamen domineren het thermisch beheer omdat ze de optimale balans bieden tussen warmtegeleiding (ongeveer 205 W/m-K), lichtgewicht eigenschappen, kosteneffectiviteit en uitstekende bewerkbaarheid in vergelijking met alternatieven zoals koper, waardoor ze de eerste keuze zijn voor de meeste luchtkoeltoepassingen.

Deze gids behandelt alles van materiaalwetenschappelijke basisprincipes tot geavanceerde productietechnieken. U zult ontdekken hoe u de juiste aluminiumlegering kunt afstemmen op uw thermische vereisten, wanneer CNC-bewerking de voorkeur verdient boven extrusie en hoe u ontwerpen kunt optimaliseren voor zowel prestaties als produceerbaarheid zonder uw budget te overschrijden.

Waarom is aluminium het dominante materiaal voor koellichamen?

Wanneer we een materiaal voor koellichamen selecteren, gaat het erom een perfecte balans te vinden. Je hebt een effectieve warmteafvoer nodig, maar praktisch in productie is net zo cruciaal. Voor de meeste projecten is aluminium perfect geschikt.

De winnende combinatie

Het biedt een uitstekende combinatie van thermische prestaties, laag gewicht en kosteneffectiviteit. Deze combinatie maakt het tot het standaardmateriaal voor een groot aantal toepassingen.

In een oogopslag Vergelijking

Deze korte tabel laat de belangrijkste afwegingen zien.

| Functie | Aluminium | Koper |

|---|---|---|

| Prestaties | Goed | Uitstekend |

| Kosten | Laag | Hoog |

| Gewicht | Licht | Zwaar |

Een diepere materiaalanalyse

Het is waar dat koper een superieur warmtegeleidingsvermogen heeft. Het kan ongeveer 60% effectiever warmte overdragen dan de meest gebruikte aluminiumlegeringen voor koellichamen. Maar prestaties zijn slechts een deel van de puzzel.

De kosten-prestatieverhouding

Koper is aanzienlijk duurder dan aluminium. Het is ook meer dan drie keer zo dicht. Deze extra kosten en het gewicht maken het vaak onpraktisch voor veel ontwerpen, ondanks de thermische voordelen. Voor een aluminium koellichaam zijn de kostenbesparingen aanzienlijk.

Op basis van projectervaring komt de keuze vaak neer op budget- en gewichtsbeperkingen. Tenzij een toepassing absoluut vereist maximale thermische dissipatie in een zeer kleine ruimte, aluminium biedt de beste algemene waarde. Dit is een veel voorkomende discussie die we hebben met klanten bij PTSMAKE.

Bewerkbaarheid en ontwerpvrijheid

Aluminium is veel gemakkelijker te bewerken en te extruderen. Hierdoor kunnen complexe geometrieën van de lamellen worden gemaakt die het koeloppervlak maximaliseren. Het maken van deze ingewikkelde ontwerpen in koper is mogelijk, maar drijft de productiekosten sterk op. Het accepteert ook gemakkelijk behandelingen zoals anodisatie1, waardoor de duurzaamheid wordt verbeterd.

| Eigendom | Aluminium (6061) | Koper (C110) |

|---|---|---|

| Warmtegeleidingsvermogen (W/mK) | ~167 | ~385 |

| Dichtheid (g/cm³) | 2.70 | 8.96 |

| Relatieve kosten | 1x | ~3-4x |

| Bewerkbaarheid | Uitstekend | Eerlijk |

De dominantie van aluminium komt voort uit de onovertroffen balans. Het biedt goede thermische prestaties, een lage dichtheid en uitstekende bewerkbaarheid tegen veel lagere kosten dan materialen als koper. Dit maakt het de meest praktische en efficiënte keuze voor de meeste toepassingen van koellichamen.

Wat zijn de belangrijkste aluminiumlegeringen die worden gebruikt voor koellichamen?

Bij het kiezen van een aluminium koellichaam is de specifieke legering cruciaal. De meest gebruikte legeringen zijn 6061 en 6063.

Deze beslissing is een zorgvuldige afweging. Het beïnvloedt de thermische geleidbaarheid, het productiegemak en de uiteindelijke oppervlakteafwerking.

Vergelijking Key Alloy

De behoeften van je project bepalen wat het beste past. Zal het koellichaam zichtbaar zijn? Moet het sterk zijn?

Laten we de twee primaire opties eens vergelijken.

| Functie | 6061 legering | 6063 legering |

|---|---|---|

| Primair gebruik | Structurele toepassingen | Architecturale, complexe vormen |

| Sterkte | Hoger | Medium |

| Extrusie | Goed | Uitstekend |

Een juiste keuze vanaf het begin voorkomt kostbare herontwerpen en prestatieproblemen later.

Thermische geleidbaarheid vs. maakbaarheid

De perfecte legering voor aluminium koellichamen is een afweging. Zuiver aluminium biedt de beste warmtegeleiding. Maar het is zacht en moeilijk te bewerken.

Door legeringen als magnesium en silicium toe te voegen, ontstaat de 6000-serie. Deze toevoegingen verhogen de sterkte en verbeteren de produceerbaarheid. Ze verminderen echter enigszins de thermische geleidbaarheid.

De rol van 6063 en 6061

Legering 6063 geniet vaak de voorkeur. De uitstekende extrudeerbaarheid2 kunnen we ingewikkelde vinontwerpen maken. Complexere vinnen betekenen meer oppervlakte en een betere warmteafvoer.

Wij van PTSMAKE raden meestal 6061 aan als het koellichaam ook een structureel doel dient. Het is sterker, maar het is uitdagender om er complexe vormen mee te maken.

Afwerkingsopties en legeringimpact

Anodiseren is gebruikelijk voor corrosiebestendigheid en esthetiek. De keuze van de legering heeft een grote invloed op het uiteindelijke uiterlijk. 6063 staat bekend om zijn superieure oppervlakteafwerking na het anodiseren.

Dit maakt het perfect voor zichtbare onderdelen in high-end elektronica. Op basis van onze tests met klanten levert 6063 consistent een beter cosmetisch resultaat.

| Eigendom | 6061 aluminium | 6063 aluminium | 1050A Aluminium |

|---|---|---|---|

| Warmtegeleidingsvermogen (W/mK) | ~167 | ~201 | ~229 |

| Uitdrijfbaarheid | Goed | Uitstekend | Slecht (zoals het is) |

| Anodiseren Eindigt Kwaliteit | Eerlijk | Uitstekend | Goed |

| Beste voor | Structurele behoeften | Complexe profielen | Maximale geleidbaarheid |

Het kiezen van de juiste legering voor je aluminium koellichaam is een cruciale technische beslissing. De thermische behoeften worden afgewogen tegen de productiemogelijkheden en cosmetische vereisten. Legeringen 6063 en 6061 komen veel voor, maar bieden elk hun eigen voordelen voor specifieke toepassingen.

Hoe beïnvloedt oppervlakte de prestaties van een koellichaam?

De aansluiting is direct en eenvoudig. Meer oppervlakte betekent een betere warmteafvoer. Dit proces werkt voornamelijk via convectie. Lucht beweegt over het oppervlak en voert warmte weg van het onderdeel.

Het kernprincipe: Convectie

Zie elke vin op een koellichaam als een pad. Het biedt een ontsnappingsroute voor warmte. Het doel is om meer van het materiaal bloot te stellen aan de koelere, omringende lucht.

Daarom koelt een aluminium koellichaam met veel lamellen beter dan een plat blok.

| Functie | Invloed op prestaties |

|---|---|

| Laag oppervlak | Langzamere, minder effectieve koeling |

| Hoog oppervlak | Snellere, effectievere koeling |

In wezen biedt een groter oppervlak meer ruimte voor warmteoverdracht naar de lucht.

De wet van de afnemende meeropbrengsten

Hoewel meer oppervlakte over het algemeen beter is, is er een grens. Vinnen steeds dichter op elkaar plaatsen is niet altijd de oplossing. Op een gegeven moment werkt het averechts.

Dit komt omdat luchtstroming net zo belangrijk is als oppervlakte. Als de lamellen te dicht zijn, beperken ze het vermogen van de lucht om ertussen te bewegen. De ingesloten lucht wordt warm en stopt met het absorberen van meer warmte.

Vinnendichtheid en praktisch ontwerp

De ruimte tussen de vinnen, of vinafstand, is een kritieke ontwerpfactor. In eerdere projecten bij PTSMAKE hebben we gezien hoe een slechte optimalisatie hier tot mislukkingen leidt. De lucht vormt een isolerende thermische grenslaag3 dat de prestaties schaadt.

Het juiste ontwerp hangt altijd af van de toepassing, vooral van het type luchtstroom. We houden hier altijd rekening mee bij het ontwikkelen van een oplossing.

| Type luchtstroom | Optimale afstand tussen de vinnen | Ontwerp |

|---|---|---|

| Natuurlijke convectie | Breder | Laat de lucht vrij bewegen zonder ventilator. |

| Geforceerde convectie | Strengere | Een ventilator kan lucht door de nauwere kieren duwen. |

Deze balans vinden is de sleutel. Door middel van simulatie en testen bepalen we de ideale geometrie van de vinnen. Dit zorgt ervoor dat het eindproduct de best mogelijke thermische prestaties levert voor zijn specifieke werkomgeving.

Het vergroten van het oppervlak bevordert de koeling, maar deze strategie heeft zijn grenzen. Te dichte vinnen beperken de luchtstroom, waardoor warmte wordt vastgehouden. Een effectief koellichaamontwerp vereist een zorgvuldige balans tussen het maximaliseren van het oppervlak en het garanderen van een onbelemmerde luchtstroom.

Waarvoor dienen vinnen op een koellichaam?

Het primaire doel van vinnen is eenvoudig. Ze vergroten het oppervlak van een koellichaam drastisch. Hierdoor kan er meer warmte worden overgedragen aan de omringende lucht.

Zie het als volgt. Een groter oppervlak geeft warmte meer ontsnappingsroutes. Dit proces is essentieel voor het effectief koelen van elektronica.

Hoe vingeometrie de koeling beïnvloedt

Het ontwerp van de lamellen is cruciaal. Hun vorm en plaatsing hebben een directe invloed op hoe goed het koellichaam presteert. Belangrijke factoren zijn dikte, hoogte en onderlinge afstand.

Een evenwichtsoefening

We moeten deze elementen in evenwicht brengen voor optimale resultaten. Hogere vinnen voegen bijvoorbeeld oppervlakte toe. Maar aan de uiteinden kunnen ze minder efficiënt zijn.

| Vingeometrie | Invloed op warmteafvoer | Belangrijke overwegingen |

|---|---|---|

| Dikte | Dikkere vinnen geleiden warmte beter over hun lengte. | Verhoogt de materiaalkosten en het totale gewicht. |

| Hoogte | Hogere vinnen bieden meer oppervlakte voor koeling. | Kan de efficiëntie bij de vintip verminderen. |

| Afstand | De grotere tussenruimte verbetert de natuurlijke luchtstroom. | Vermindert het totale aantal vinnen en de oppervlakte. |

De echte technische uitdaging zit in de details. Het gaat niet alleen om het toevoegen van meer metaal. Het gaat erom dat metaal zo efficiënt mogelijk te laten samenwerken met de lucht eromheen. Dit is waar ervaring in thermisch ontwerp van onschatbare waarde wordt.

Efficiëntie van vinnen: Niet alle oppervlakken zijn gelijk

De temperatuur van een vin is niet gelijkmatig. De basis van de vin, het dichtst bij de warmtebron, is altijd heter dan de top. Deze temperatuurgradiënt beïnvloedt de prestaties. Het rendement van vinnen meet hoe effectief een vin warmte overdraagt in vergelijking met een ideale, perfect geleidende vin.

Een ideale vin zou overal dezelfde temperatuur hebben. In onze ervaring bij PTSMAKE betekent het bereiken van een hoog rendement het vinden van de juiste balans tussen materiaalgeleiding en vingeometrie. Een aluminium koellichaam biedt bijvoorbeeld een goede balans tussen prestaties en gewicht.

Optimaliseren voor luchtstroom

De afstand tussen de lamellen is cruciaal. Deze bepaalt hoe de lucht interageert met het koellichaam. De juiste afstand hangt volledig af van de beschikbare luchtstroom.

Natuurlijke convectie vs. geforceerde convectie

Bij natuurlijke convectie beweegt lucht door opwaartse druk. Warme lucht stijgt op en trekt koelere lucht aan. Dit proces vereist een grotere afstand tussen de lamellen om de luchtweerstand te verminderen.

Bij geforceerde convectie wordt een ventilator gebruikt om lucht over de vinnen te blazen. Hierdoor kan de afstand tussen de vinnen veel kleiner worden gemaakt. Er kunnen meer vinnen in hetzelfde volume worden gepropt, waardoor de oppervlakte toeneemt.

Als de vinnen echter te dicht op elkaar zitten, zal de thermische grenslaag4 van elke vin elkaar kunnen overlappen. Dit verstikt de luchtstroom, waardoor warme lucht wordt vastgehouden en de prestaties drastisch afnemen.

| Convectietype | Optimale afstand tussen de vinnen | Reden |

|---|---|---|

| Natuurlijk | Breder | Zorgt voor een ongehinderde, door drijfvermogen aangedreven luchtstroom. |

| Gedwongen (ventilator) | Strengere | De actieve luchtstroom overwint de weerstand van een te kleine afstand. |

Vinnen vergroten het oppervlak van een koellichaam om de warmteafvoer te verbeteren. Het ontwerp van deze vinnen, met name hun dikte, hoogte en tussenruimte, is kritisch. Deze geometrie moet worden geoptimaliseerd voor de beschikbare luchtstroom om maximale koelprestaties te bereiken.

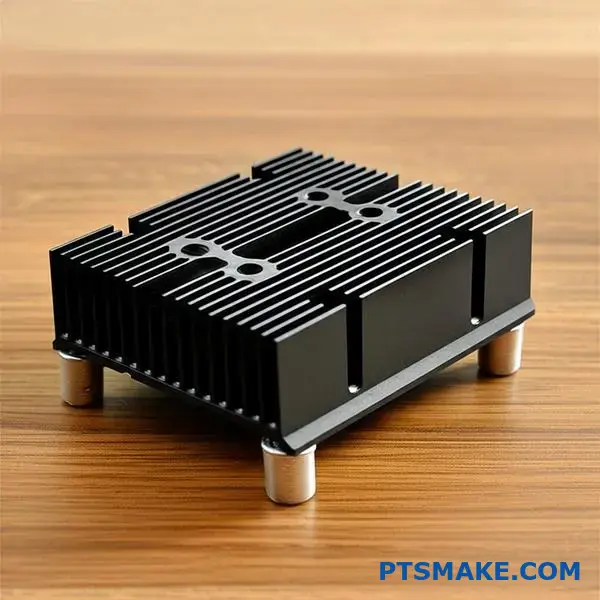

Hoe beïnvloedt de oppervlakteafwerking de prestaties van een koellichaam?

Oppervlaktebehandelingen zijn meer dan alleen esthetiek. Ze spelen een cruciale rol. Anodisatie is bijvoorbeeld een populaire keuze voor een aluminium koellichaam.

Dit proces transformeert het oppervlak. Het verbetert het vermogen om warmte uit te stralen. Het voegt ook een beschermende laag toe. Laten we eens kijken hoe dit werkt.

Het anodisatievoordeel

Anodiseren creëert een duurzame oxidelaag. Deze afwerking verbetert de thermische prestaties en de levensduur aanzienlijk. Het is een belangrijke overweging in veel ontwerpen.

| Functie | Blank aluminium | Geanodiseerd aluminium |

|---|---|---|

| Warmtestraling | Slecht | Uitstekend |

| Corrosiescherm | Laag | Hoog |

| Oppervlaktehardheid | Zacht | Hard |

Deze eenvoudige behandeling biedt aanzienlijke functionele upgrades. Het gaat verder dan een simpele kleurverandering.

Straling verhogen met anodisatie

Anodisatie verbetert het vermogen van een koellichaam om warmte af te geven aanzienlijk. Een kaal aluminium oppervlak is glanzend en reflecterend. Het heeft een zeer lage thermische emissiviteit5, meestal rond de 0,05. Dit betekent dat het slecht is in het afgeven van warmte via straling.

Na het anodiseren, vooral het zwart anodiseren, schiet de emissiviteitswaarde omhoog. Uit onze tests blijkt dat deze kan oplopen tot meer dan 0,85. Dit maakt het oppervlak een extreem efficiënte radiator. Het is perfect voor passieve koelsystemen waarbij de luchtverplaatsing minimaal is.

Bescherming tegen de elementen

Een ander belangrijk voordeel is corrosiebestendigheid. Een aluminium koellichaam kan corroderen in vochtige of ruwe omgevingen. De geanodiseerde laag fungeert als een sterke, niet-geleidende barrière. Dit beschermt het metaal eronder. Het zorgt voor langdurige prestaties en betrouwbaarheid.

De convectieafweging

Er is echter een klein nadeel. De anodiseerhuid is een oxide. Het is minder warmtegeleidend dan het aluminium zelf. Dit kan de warmteoverdracht naar de omringende lucht via convectie enigszins belemmeren.

De impact is meestal klein. Onze ervaring bij PTSMAKE is dat de enorme winst in stralingsprestaties vaak groter is dan de kleine vermindering in convectie-efficiëntie. Dit geldt vooral voor passieve koelscenario's.

| Afwerking oppervlak | Emissiviteit | Corrosiebestendigheid | Invloed van convectie |

|---|---|---|---|

| Blank aluminium | Zeer laag | Slecht | Geen (Basislijn) |

| Helder Anodiseren | Hoog | Uitstekend | Minor Negatief |

| Zwart Anodiseren | Zeer hoog | Uitstekend | Minor Negatief |

Anodisatie is een krachtig hulpmiddel. Het verbetert de stralingskoeling en de corrosiebestendigheid. Hoewel het de convectie enigszins kan verminderen, is de totale winst aan thermische prestaties meestal aanzienlijk, vooral in passieve koelingstoepassingen.

Welke fundamentele afwegingen bestaan er bij het ontwerp van koellichamen?

Bij elk ontwerp van een koellichaam worden we geconfronteerd met een aantal belangrijke afwegingen. Je kunt niet alles maximaliseren.

Betere koelprestaties betekenen vaak een groter, zwaarder en duurder onderdeel.

Het doel is om de juiste balans te vinden voor jouw specifieke toepassing. Dit is waar ervaring er echt toe doet.

Inzicht in deze concurrerende factoren is de eerste stap. Het helpt realistische verwachtingen te stellen en begeleidt het hele ontwerpproces.

De vier pijlers van de afweging tussen koellichamen

We beginnen altijd met het afwegen van vier belangrijke factoren:

- Prestaties: Hoe goed voert het de warmte af?

- Grootte/volume: Hoeveel fysieke ruimte kan het innemen?

- Gewicht: Hoeveel mag het onderdeel wegen?

- Kosten: Wat is het budget voor productie?

Deze pijlers zijn onderling verbonden. Als je er een verandert, heeft dat bijna altijd invloed op de andere. Een hoogwaardig aluminium koellichaam met veel lamellen kost meer dan een eenvoudig blok.

Balanceren tussen concurrerende eisen

Elk project heeft unieke prioriteiten. Een koellichaam voor een dicht serverrack heeft strikte afmetingen. Een koellichaam voor een draagbaar medisch apparaat moet licht zijn.

In eerdere projecten bij PTSMAKE hebben we klanten hierbij geholpen. Een klant had bijvoorbeeld een oplossing nodig voor een compact LED-verlichtingssysteem. Hoge prestaties waren cruciaal, maar de ruimte was zeer beperkt.

We konden niet gewoon meer vinnen toevoegen of de basis dikker maken. In plaats daarvan onderzochten we verschillende aluminiumlegeringen en productiemethoden. We keken ook naar het optimaliseren van de luchtstroom rond de unit. Het uiteindelijke ontwerp was een compromis. Het voldeed aan de thermische vereisten zonder de afmetingen te overschrijden. Dit betekende dat we zorgvuldig moesten nadenken over de Thermische weerstand6 van verschillende ontwerpen.

Deze evenwichtsoefening staat centraal bij effectief thermisch beheer.

Hier volgt een eenvoudig overzicht van hoe deze factoren meestal samenhangen:

| Prioriteitsfactor | Invloed op prestaties | Invloed op grootte/gewicht | Invloed op kosten |

|---|---|---|---|

| Prestaties | Verhoogt | Verhoogt | Verhoogt |

| Grootte/volume | Vermindert | Vermindert | Mei Toename |

| Gewicht | Vermindert | Vermindert | Mei Toename |

| Kosten | Vermindert | Vermindert | Vermindert |

Uiteindelijk bestaat het perfecte koellichaam niet. Het beste koellichaam is het koellichaam dat perfect aansluit bij de specifieke behoeften van je product.

Het ontwerpen van koellichamen is een constante evenwichtsoefening. Prestaties, afmetingen, gewicht en kosten staan altijd onder spanning. De optimale oplossing is toepassingsspecifiek en vereist een duidelijk begrip van de belangrijkste beperkingen en doelen van uw project voordat de productie begint.

Hoe bepalen productieprocessen de typen koellichamen?

De manier waarop een aluminium koellichaam is gemaakt, bepaalt direct de prestaties en de kosten. Het is het eerste waar we rekening mee houden. Verschillende methodes creëren verschillende eigenschappen.

Dit bepaalt welke geschikt is voor jouw project. Laten we de hoofdtypen eens classificeren.

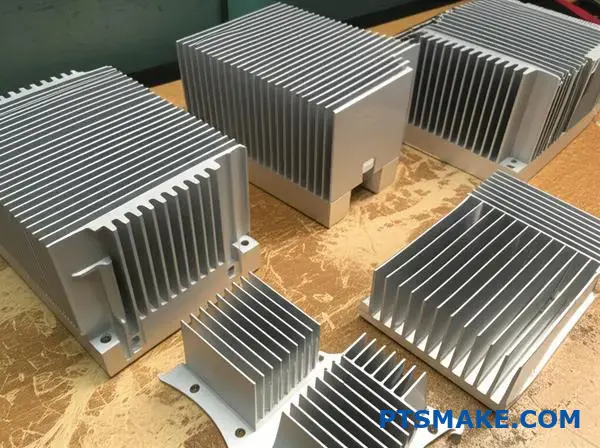

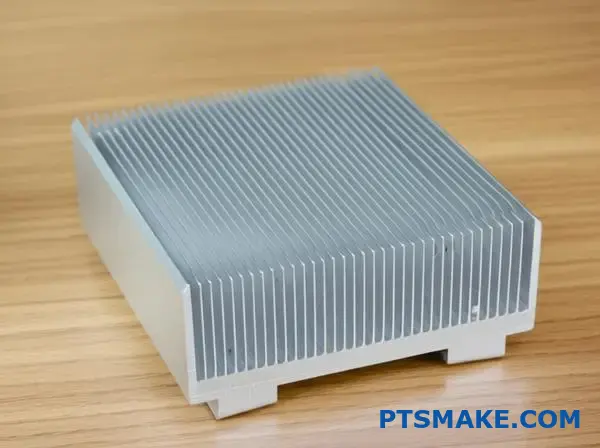

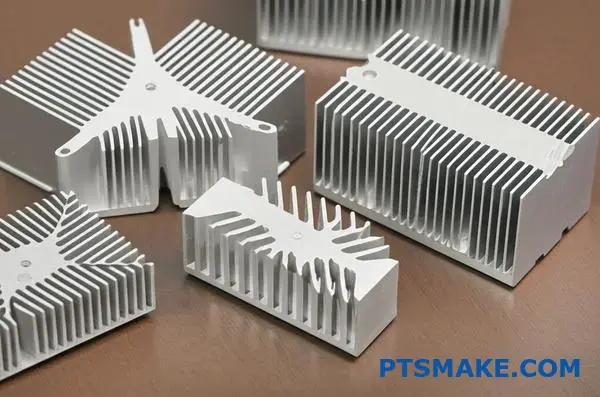

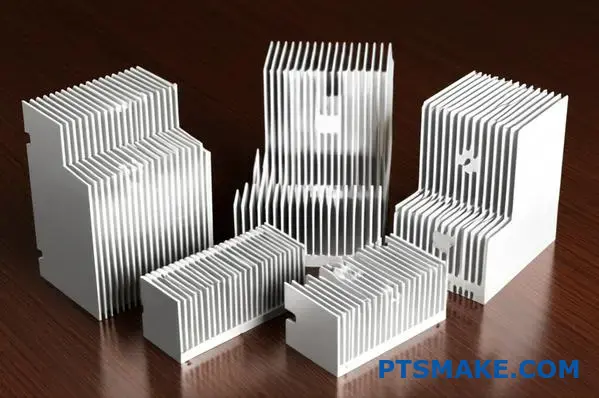

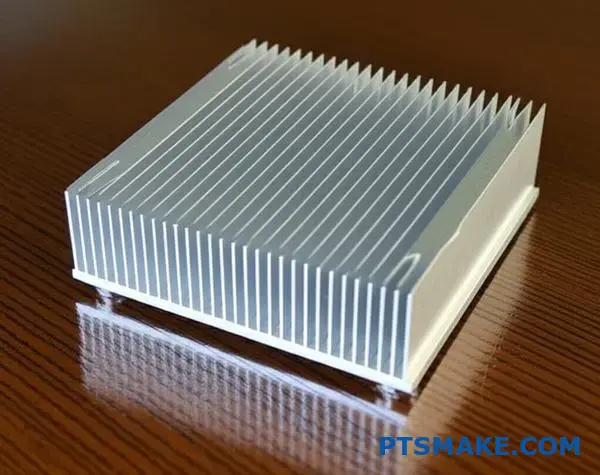

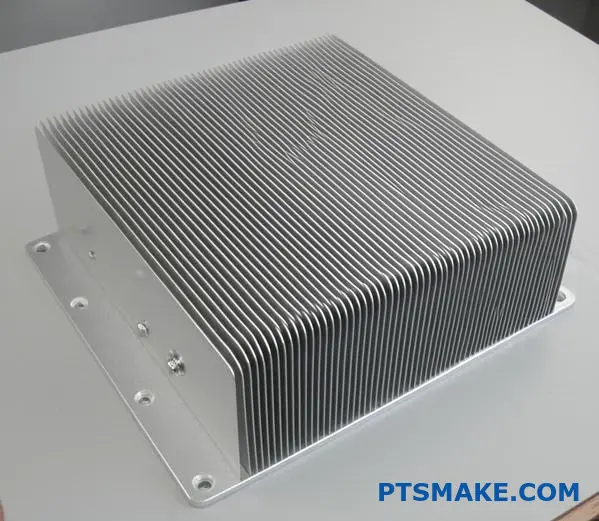

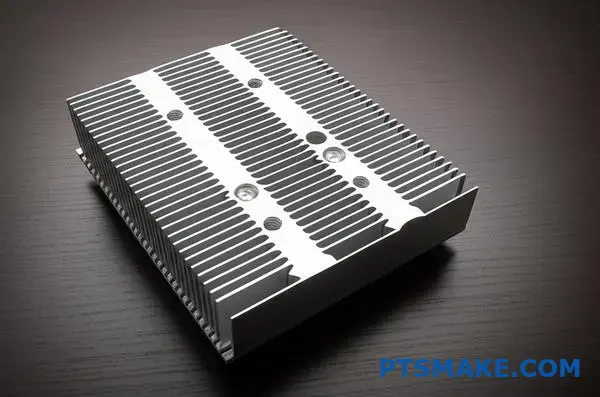

Geëxtrudeerde koellichamen

Dit is de meest gebruikelijke en kosteneffectieve methode. Aluminium wordt door een matrijs geduwd om een lang profiel met lamellen te maken. Het is geweldig voor veel standaardtoepassingen.

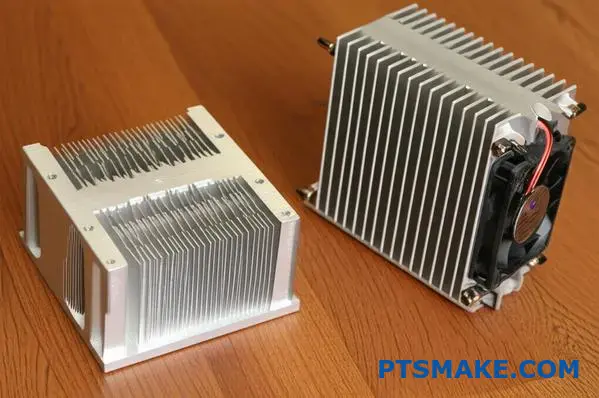

CNC-bewerkte koellichamen

Voor complexe geometrieën of prototypes gebruiken we CNC-verspaning. Bij PTSMAKE is dit onze specialiteit. Het biedt totale ontwerpvrijheid, maar tegen hogere kosten per eenheid.

Hier is een snelle vergelijking:

| Functie | Extrusie | CNC-bewerking |

|---|---|---|

| Kosten gereedschap | Hoog | Laag / Geen |

| Kosten per eenheid | Laag | Hoog |

| Complexiteit | Laag | Hoog |

| Doorlooptijd | Medium | Snel |

Naast de basismethoden zijn er nog andere methoden voor specifieke behoeften. De keuze is altijd een afweging tussen prestaties, volume en budget. Elk proces heeft duidelijke compromissen.

Gegoten en gesmede koellichamen

Bij spuitgieten worden complexe 3D-vormen gemaakt door gesmolten metaal in een mal te injecteren. Het is uitstekend geschikt voor grote orders waarbij ingewikkelde vormen nodig zijn. Denk aan behuizingen die ook dienst doen als koellichamen.

Smeden daarentegen stampt aluminium onder immense druk. Dit proces verbetert de korrelstructuur van het materiaal. Het resulteert in een superieure thermische geleidbaarheid in vergelijking met spuitgieten.

Belangrijkste verschillen

Voor LED's met een hoog vermogen wordt vaak de voorkeur gegeven aan smeden. De materiaalintegriteit is gewoon beter. Spuitgieten kan een lichte interne porositeit hebben, wat de warmteoverdracht kan belemmeren.

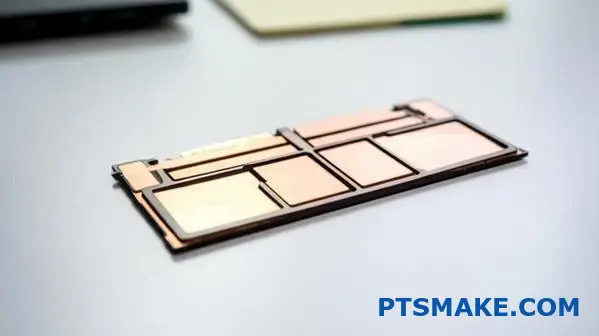

Afgeschuinde en gebonden koellichamen

Met skiving worden dunne vinnen uit een massief blok aluminium gesneden. Deze methode produceert een hoge lameldichtheid zonder interfacemateriaal tussen de vin en de basis. Dit verbetert de thermische overdracht.

Gelijmde vinnen zijn voor grootschalige toepassingen. Individuele vinnen worden op een basis bevestigd met epoxy of hardsolderen. Dit maakt zeer grote koellichamen mogelijk en zelfs het mengen van materialen, zoals het gebruik van koperen vinnen op een aluminium basis voor optimale prestaties. Het verlijmingsproces introduceert een thermische weerstand waarmee rekening moet worden gehouden in het ontwerp. We ontdekten dat de Beeldverhouding7 van de vinnen kan veel hoger zijn bij gelijmde ontwerpen.

Een blik op deze geavanceerde methoden:

| Methode | Belangrijkste voordeel | Beste toepassing |

|---|---|---|

| Spuitgieten | Complexe 3D-vormen | Hoog-volume elektronica |

| Smeden | Hoge thermische geleidbaarheid | Krachtige verlichting |

| Duiken | Hoge lameldichtheid | Compacte systemen met hoge prestaties |

| Gebonden vin | Zeer grote maten | Krachtige industriële apparatuur |

Het kiezen van het juiste productieproces is cruciaal. Het is een balans tussen thermische behoeften, complexiteit van het ontwerp, productievolume en kosten. Elke methode, van extruderen tot smeden, biedt een unieke oplossing voor uitdagingen op het gebied van thermisch beheer.

Wat zijn de ontwerpbeperkingen van geëxtrudeerde aluminium koellichamen?

Het extrusieproces zelf legt duidelijke ontwerpregels op. We kunnen niet zomaar elke vorm maken die we bedenken.

Deze grenzen komen voort uit de fysica van het forceren van aluminium door een stalen matrijs. De sterkte van de matrijs is een belangrijke factor. Hetzelfde geldt voor de manier waarop de aluminiumlegering onder druk vloeit.

Inzicht in deze grenzen is essentieel voor effectief thermisch beheer. Het helpt later dure herontwerpen te voorkomen.

Belangrijkste procesbeperkingen

Hier zijn enkele veelvoorkomende beperkingen waarmee we bij PTSMAKE werken:

| Beperking | Typische richtlijn |

|---|---|

| Maximale breedte | ~500 mm (20 inch) |

| Minimale dikte vinnen | ~0,5 mm (0,02 inch) |

| Beeldverhouding vinnen (H:G) | Tot 15:1 |

Deze getallen zijn algemene richtlijnen. Ze kunnen variëren op basis van de specifieke legering en de gebruikte extrusieapparatuur.

Laten we eens kijken hoe deze beperkingen je ontwerp beïnvloeden. Dunne vinnen vergroten de oppervlakte, maar ze zijn kwetsbaar. Als de lamellen te dun zijn, kunnen ze buigen of breken tijdens het extrusieproces. Dit is een veelvoorkomend probleem waar we klanten mee helpen om te gaan.

De uitdaging van beeldverhouding

De hoogte/ruimte-verhouding is cruciaal. Een hogere verhouding betekent meer oppervlakte op een kleiner oppervlak. Maar aluminium in hoge, smalle kanalen duwen is moeilijk. Het materiaal kan te snel afkoelen, wat leidt tot onvolledige vulling of defecten.

Invloed op thermische prestaties

Deze beperking heeft een directe invloed op het vermogen van een aluminium koellichaam om te koelen. Het beperkt hoe effectief warmte zich door de lucht verplaatst. convectie8. Een slechte luchtstroom tussen hoge, dichte lamellen kan leiden tot zakken met hete, stilstaande lucht. Dit vermindert de algehele prestaties.

Deze factoren dwingen tot een compromis tussen het ideale thermische ontwerp en wat produceerbaar is.

| Beperking | Invloed ontwerp | Thermisch gevolg |

|---|---|---|

| Min. dikte vinnen | Beperkt de dichtheid en het aantal vinnen | Minder totaal oppervlak voor dissipatie |

| Maximale beeldverhouding | Beperkt de vinhoogte en -afstand | Kan de natuurlijke luchtstroom en koeling belemmeren |

| Max Breedte | Beperkt de totale grootte van het koellichaam | Mogelijk meerdere onderdelen nodig voor grote apparaten |

Bij PTSMAKE analyseren we deze afwegingen in een vroeg stadium. We helpen je om je ontwerp te optimaliseren binnen de grenzen van de praktijk. Dit zorgt voor zowel de prestaties en produceerbaarheid.

Extrusie heeft fysieke beperkingen zoals breedte, lamellendikte en hoogte-breedteverhouding. Deze beperkingen hebben een directe invloed op het thermische ontwerp en de produceerbaarheid en vereisen een zorgvuldige balans tussen ideale prestaties en de praktische mogelijkheden van het proces.

In welke toepassingen zijn CNC-bewerkte koellichamen superieur?

CNC-bewerking is niet altijd de standaardkeuze. In specifieke scenario's wordt het echter de superieure methode.

Het blinkt uit waar andere methoden tekortschieten. Dit geldt vooral voor aangepaste ontwerpen.

Wanneer precisie van het grootste belang is

Voor complexe geometrieën is machinale bewerking onverslaanbaar. Denk aan koellichamen met unieke vinnenpatronen of geïntegreerde functies.

Snelheid en flexibiliteit

Rapid prototyping is een belangrijk gebied. Met CNC kunnen we snel functionele prototypes maken om te testen en te valideren. Dit is essentieel voor de ontwikkeling van nieuwe producten.

Kleine productieseries zijn ook ideaal. Ze vermijden de hoge initiële kosten die geassocieerd worden met andere methodes zoals gieten of extruderen.

| Scenario | CNC Bewerkingsvoordeel | Beperking van andere methoden |

|---|---|---|

| Complexe geometrie | Hoge precisie, ontwerpvrijheid | Beperkingen voor gereedschap |

| Snelle prototyping | Snelle doorlooptijd, geen gereedschap | Traag, hoge installatiekosten |

| Runs met laag volume | Kosteneffectief, geen schimmelkosten | Duur voor kleine batches |

CNC-bewerking biedt een ongeëvenaarde ontwerpvrijheid. Hierdoor kunnen technici koellichamen maken die perfect zijn afgestemd op hun behoeften op het gebied van thermisch beheer.

Bij PTSMAKE werken we vaak aan projecten waar standaardoplossingen gewoon niet werken. Dit is waar machinale bewerking echt schittert.

Ingewikkelde en geïntegreerde ontwerpen

Denk aan een aluminium koellichaam voor een dicht elektronicabord. Het kan vinnen van verschillende hoogtes, gebogen profielen of specifieke uitsparingen nodig hebben om andere componenten te vermijden.

CNC kan deze ingewikkelde vormen met nauwe toleranties maken. Dit zorgt voor optimaal contact en warmteoverdracht waar dat het belangrijkst is.

Een ander groot voordeel is de integratie van functies. We kunnen montagegaten, afstandsstukken met schroefdraad en connectoruitsparingen rechtstreeks in het koellichaam frezen. Hierdoor ontstaat een enkel, robuust onderdeel. Het vereenvoudigt de assemblage en vermindert het totale aantal componenten. Dit proces is vaak afhankelijk van geavanceerde gereedschapspadoptimalisatie9 om efficiënt te zijn.

Prototypes en kleine series

Wanneer je een nieuw ontwerp test, is snelheid cruciaal. Met CNC-bewerking kunnen we een enkel prototype of een kleine serie produceren in dagen, niet in weken.

Deze snelle doorlooptijd is van onschatbare waarde voor iteratief ontwerpen en testen. U kunt snel de thermische prestaties valideren en aanpassingen doen. Voor de productie van kleine aantallen blijft machinale bewerking kosteneffectief omdat er geen dure gereedschappen nodig zijn.

De tabel hieronder laat zien waar machinale bewerking meestal wint.

| Toepassing | CNC-bewerking | Extrusie | Gieten |

|---|---|---|---|

| Prototypes | Uitstekend | Niet geschikt | Niet geschikt |

| Laag volume | Uitstekend | Slecht | Slecht |

| Complexe vinnen | Uitstekend | Beperkt | Goed |

| Geïntegreerde functies | Uitstekend | Slecht | Beperkt |

In wezen is CNC-verspaning de ideale oplossing voor aangepaste, complexe koellichamen in kleine series. Het biedt de precisie voor ingewikkelde geometrieën en de flexibiliteit voor snelle prototyping en geïntegreerde functies. Deze methode garandeert optimale thermische prestaties zonder kostbare gereedschappen.

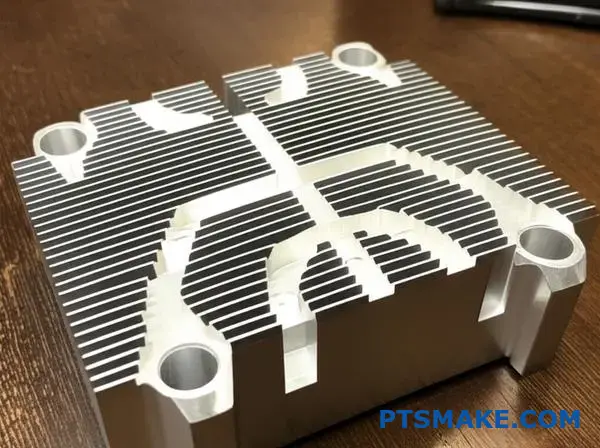

Wat kenmerkt een koellichaam met afgeschuinde vinnen?

Het skivingproces is echt uniek. Het scheert letterlijk dunne lamellen uit een massief blok metaal, meestal koper of aluminium. Met deze methode kunnen we vinnen met een zeer hoge dichtheid maken.

Deze vinnen blijven deel uitmaken van de oorspronkelijke basis. Dit creëert een naadloos thermisch pad.

De Skiving-methode uitgelegd

Vinnen met hoge dichtheid maken

Een speciaal snijgereedschap schilt elke vin. Het tilt het op en buigt het verticaal. Het resultaat is een zeer efficiënte vinstructuur zonder naden.

| Functie | Afgeschuinde vin | Geëxtrudeerde vin |

|---|---|---|

| Vin dichtheid | Zeer hoog | Matig |

| Basis Gezamenlijk | Geen | Geen |

| Materiaal | Koper/Aluminium | Aluminium |

Dit proces maakt een uitzonderlijk aluminium koellichaam voor krappe ruimtes.

Prestatie- en kostenanalyse

Bij het kiezen van een koellichaam zijn prestaties en kosten van groot belang. Afgeschuinde vinnen leveren topprestaties op thermisch gebied. Dit komt doordat ze een hoge aspectratio hebben en geen interface tussen de vin en de basis.

Bij warmteputten met gelijmde vinnen, een andere optie met hoge prestaties, worden individuele vinnen op een basis bevestigd. Dit creëert een potentieel thermische interfaceweerstand10 bij de verbinding, wat met skiving vermeden wordt. Dit is een klein detail dat een groot verschil kan maken bij veeleisende toepassingen.

Vergelijking thermische efficiëntie

Op basis van onze tests kunnen afgeschuinde vinnen aanzienlijk beter presteren dan geëxtrudeerde vinnen. Dit geldt vooral als de luchtstroom beperkt is. Ze bieden meer oppervlakte in hetzelfde volume.

Kostenoverwegingen

Extrusie is over het algemeen de meest kosteneffectieve methode voor de productie van grote volumes. De gereedschapskosten zijn lager. Skiving is een preciezer en langzamer proces, waardoor de kosten per eenheid kunnen stijgen. Gelijmde lamellen zitten hier vaak tussenin.

Bij PTSMAKE begeleiden we klanten bij deze afwegingen. We helpen hen de beste oplossing te kiezen voor hun budget en prestatiebehoeften, of dat nu een aluminium koellichaam op maat is of een ander ontwerp.

| Type koellichaam | Thermische prestaties | Relatieve kosten | Beste voor |

|---|---|---|---|

| Afgeschuinde vin | Uitstekend | Hoog | Krachtige, compacte apparaten |

| Geëxtrudeerde vin | Goed | Laag | Algemeen gebruik, hoog volume |

| Gebonden vin | Zeer goed | Middelhoog | Grote koellichamen, aangepaste vormen |

Koellichamen met afgeschuinde vinnen bieden superieure thermische prestaties dankzij het ontwerp van de vinnen uit één stuk met een hoge dichtheid. Dit heeft een hogere prijs in vergelijking met geëxtrudeerde koellichamen, maar voorkomt de verbindingsweerstand die in gelijmde alternatieven wordt aangetroffen, waardoor ze ideaal zijn voor veeleisende toepassingen.

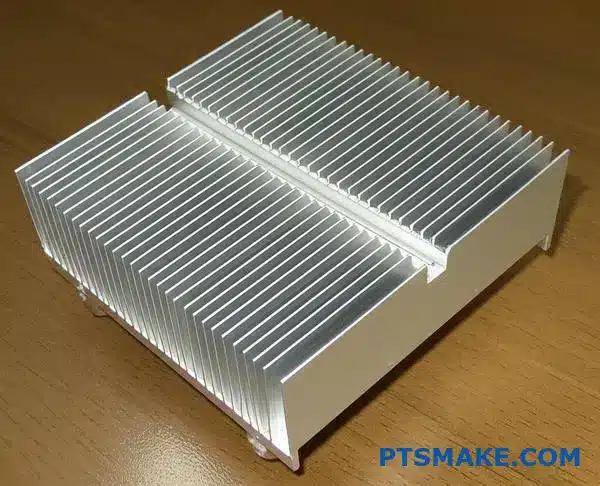

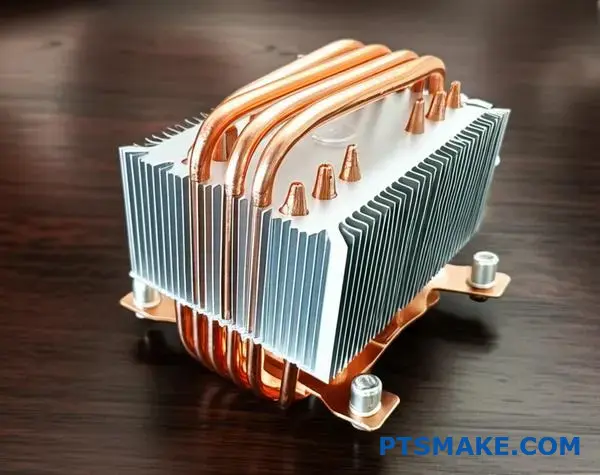

Hoe kunnen warmteputten met gelijmde vinnen de extrusielimieten overwinnen?

Warmteputten met gelijmde vinnen bieden een slimme oplossing. Ze overwinnen de ontwerpbeperkingen van extrusies uit één stuk. In plaats van metaal door een matrijs te persen, assembleren we ze.

Individuele vinnen worden op een basisplaat bevestigd. Deze constructiemethode opent nieuwe ontwerpmogelijkheden. Er kunnen grotere en dichter op elkaar gepakte vinnen worden gebruikt.

Verlijmde vs. Geëxtrudeerde vinnen

| Functie | Gebonden vin | Geëxtrudeerde vin |

|---|---|---|

| Hoogte vin | Zeer hoog | Beperkt |

| Vin dichtheid | Hoog | Beperkt |

| Materiaalmix | Ja | Geen |

| Kosten | Hoger | Onder |

Deze benadering geeft ons een grotere ontwerpvrijheid voor complexe thermische uitdagingen.

De kunst van het bouwen

De magie van gebonden vinnen ligt in de assemblage. We produceren de basis en de vinnen afzonderlijk. Hierdoor kan elk onderdeel worden geoptimaliseerd voordat ze worden samengevoegd. De vinnen worden meestal gestanst of gevild.

Vervolgens worden ze aan de basis bevestigd met methoden zoals thermische epoxy of solderen. Dit zorgt voor een sterke mechanische en thermische verbinding tussen de onderdelen.

Hogere beeldverhoudingen ontsluiten

Met deze methode zijn veel hogere hoogte-breedteverhoudingen mogelijk. Extrusie wordt beperkt door hoe dun en hoog de vinnen kunnen zijn. Gelijmde vinnen hebben deze beperking niet.

We kunnen de lamellen veel hoger maken en ze dichter bij elkaar plaatsen. Hierdoor neemt het beschikbare oppervlak voor warmteafvoer drastisch toe. Dit is een belangrijk voordeel voor toepassingen met hoog vermogen en weinig ruimte. De superieure thermische geleidbaarheid11 van sommige materialen kan op deze manier volledig worden benut.

Het combineren van ongelijksoortige metalen

Een ander groot voordeel is het gebruik van verschillende metalen. Bij PTSMAKE ontwerpen we vaak oplossingen met een koperen basis en aluminium vinnen. Koper trekt warmte snel weg van de bron.

De lichtgewicht aluminium vinnen voeren die warmte vervolgens efficiënt af in de lucht. Deze combinatie optimaliseert zowel de prestaties als het gewicht. Een standaard geëxtrudeerd aluminium koellichaam kan dit hybride voordeel niet bieden.

| Component | Optimaal materiaal | Reden |

|---|---|---|

| Basis | Koper | Hoge thermische geleidbaarheid |

| Vinnen | Aluminium | Lichtgewicht, goede dissipatie |

Warmteputten met gebonden vinnen doorbreken de traditionele extrusiebeperkingen. Ze maken grotere en dichtere lamellen mogelijk en een strategisch gebruik van ongelijksoortige metalen. Deze combinatie resulteert in superieure thermische prestaties voor veeleisende toepassingen.

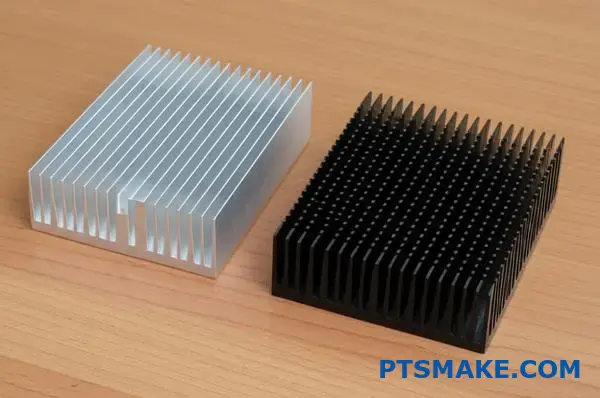

Wat zijn de verschillende soorten oppervlakte-anodisatie voor koellichamen?

Bij het kiezen van een geanodiseerde afwerking komt het debat vaak neer op blank versus zwart. Het gaat echter om meer dan alleen esthetiek. Je keuze heeft een directe invloed op de thermische prestaties.

Blank anodiseren beschermt het aluminium. Het behoudt de originele metallic look. Zwart anodiseren doet echter meer. Het verbetert het vermogen van het koellichaam om warmte af te geven.

Belangrijkste verschillen in een oogopslag

Deze keuze hangt af van de specifieke behoeften van je product. Is het puur voor bescherming of ook voor thermisch beheer?

| Functie | Helder (natuurlijk) anodiseren | Zwart Anodiseren |

|---|---|---|

| Primair doel | Corrosie- en slijtagebestendigheid | Verbeterde warmtestraling |

| Uiterlijk | Natuurlijke metallic afwerking | Mat of glanzend zwart |

| Warmteoverdracht | Goed | Uitstekend (voor straling) |

Het echte verschil in prestatie zit in warmtestraling. Alle voorwerpen stralen thermische energie uit. Maar sommige oppervlakken doen dat veel beter dan andere. Dit is waar zwart anodiseren schittert.

De rol van oppervlakte-emissiviteit

Een kaal aluminium koellichaam is een slechte radiator. Het glimmende oppervlak reflecteert warmte in plaats van het af te geven. Anodiseren verandert dit drastisch.

Het proces creëert een poreuze oxidelaag. Bij zwart anodiseren vult een kleurstof deze poriën. Dit resulteert in een oppervlak met zeer hoge emissiviteit12.

Een hogere emissiviteitswaarde betekent dat het oppervlak effectiever is in het wegstralen van warmte. In onze tests presteren zwarte geanodiseerde oppervlakken consistent beter dan heldere of kale oppervlakken in passieve koelscenario's. Dit is cruciaal in systemen met een beperkte luchtstroom. Dit is cruciaal in systemen met een beperkte luchtstroom. Hier wordt straling een belangrijke manier van warmteoverdracht.

Vergelijking van emissiviteit

Onze bevindingen tonen aan hoe significant de verandering is. Dit maakt zwart anodiseren een functionele, niet alleen cosmetische, upgrade.

| Afwerking oppervlak | Typische emissiviteitswaarde |

|---|---|

| Blank gepolijst aluminium | ~0.05 |

| Helder geanodiseerd aluminium | ~0.80 |

| Zwart geanodiseerd aluminium | ~0.95 |

Dus voor toepassingen met hoge prestaties, vooral in natuurlijke convectie, is zwart anodiseren de superieure keuze die we aanbevelen bij PTSMAKE.

Samengevat biedt blank anodiseren bescherming terwijl het een metallic look behoudt. Zwart anodiseren biedt dezelfde bescherming maar voegt een cruciaal thermisch voordeel toe door de warmtestraling te maximaliseren. Dit maakt het ideaal voor veeleisende passieve koelingstoepassingen.

Hoe optimaliseer je een ontwerp voor kosten versus prestaties?

Laten we een praktische casus bekijken. We moeten een processor van 50 W koelen. Dit is een veelvoorkomende uitdaging.

We hebben twee verschillende opties. De eerste is een complex, hoogwaardig koellichaam van machinaal bewerkt aluminium. De tweede is een eenvoudiger, groter geëxtrudeerd koellichaam in combinatie met een ventilator.

Deze keuze benadrukt het belangrijkste technische dilemma. Je moet een balans vinden tussen kosten, grootte en prestaties. Laten we ze direct vergelijken.

| Functie | Oplossing A: Machinaal bewerkt | Oplossing B: Geëxtrudeerd + ventilator |

|---|---|---|

| Prestaties | Hoog (passief) | Matig (Actief) |

| Complexiteit | Hoog | Laag |

| Maat | Compact | Groter |

| BOM-kosten | Hoger | Onder |

Een diepere duik in de afwegingen

Het kiezen van de juiste koeloplossing vereist een gedetailleerde blik op verschillende factoren. Elk pad heeft unieke gevolgen voor het eindproduct.

BOM-kosten en complexiteit van productie

Het op maat gemaakte koellichaam is een enkel, ingewikkeld onderdeel. De kosten worden bepaald door CNC-bewerkingstijd en materiaalafval. Bij PTSMAKE optimaliseren we de bewerkingstrajecten om dit te beheersen, maar de initiële kosten zijn hoger.

De geëxtrudeerde oplossing lijkt in eerste instantie goedkoper. Het extrusieproces is zeer kosteneffectief voor eenvoudige profielen. Je moet echter de kosten van de ventilator, bevestigingsmiddelen en assemblagemedewerkers toevoegen aan de stuklijst (BOM).

Grootte, prestaties en betrouwbaarheid

Het machinaal bewerkte onderdeel biedt superieure passieve koeling in een kleiner pakket. Het is ideaal voor compacte apparaten waar ruimte schaars is. Het ontwerp kan in hoge mate worden geoptimaliseerd voor luchtstroom en oppervlakte.

De geëxtrudeerde spoelbak plus ventilator is omvangrijker. Er is meer volume nodig. De koelprestaties zijn afhankelijk van de ventilator, die stroom nodig heeft en geluid maakt. Deze actieve koeling helpt de totale warmteweerstand13 maar introduceert een kritisch storingspunt.

Een massief, machinaal bewerkt onderdeel heeft geen bewegende onderdelen. Het is ongelooflijk betrouwbaar. De ventilator in de tweede optie heeft echter een eindige levensduur en kan defect raken, waardoor het hele systeem in gevaar kan komen.

| Factor | Bewerkt koellichaam | Geëxtrudeerd koellichaam + ventilator |

|---|---|---|

| Productie | Complex CNC frezen | Eenvoudige extrusie, plus montage |

| Betrouwbaarheid | Extreem hoog (passief) | Lager (ventilator is een storingspunt) |

| Onderhoud | Geen vereist | Ventilator moet mogelijk worden vervangen |

| Voetafdruk | Kleiner, compacter | Groter, vereist meer volume |

De machinaal bewerkte spoelbak biedt eersteklas betrouwbaarheid en prestaties in een compacte vorm. De geëxtrudeerde spoelbak met ventilator verlaagt de initiële kosten, maar brengt risico's met zich mee op het gebied van betrouwbaarheid en vereist meer ruimte. De beste keuze hangt af van de specifieke prioriteiten van uw project.

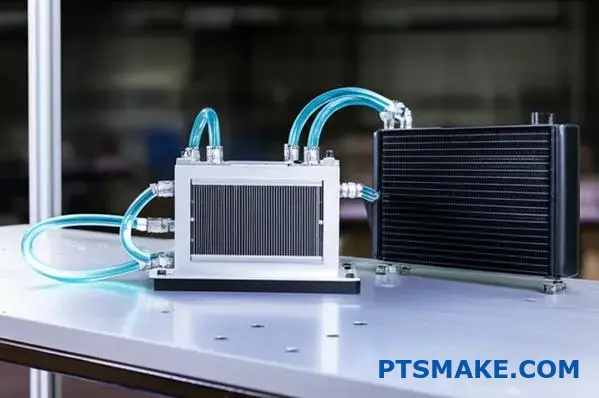

Wanneer moet je vloeistofkoeling boven luchtkoeling overwegen?

Dus, wanneer is het tijd om over te stappen? De beslissing om van luchtkoeling over te stappen op vloeistofkoeling is niet altijd eenvoudig.

Er is een praktisch grenspunt. Dit is waar zelfs het meest geavanceerde aangepaste aluminium koellichaam tekort begint te schieten.

Bij PTSMAKE analyseren we verschillende sleutelfactoren. We kijken naar warmtedichtheid, totale vermogensbelasting, beschikbare ruimte en geluidseisen. Dit helpt ons om klanten te begeleiden naar de meest effectieve oplossing.

Om het crossover-punt te bepalen, moet je kijken naar de eisen van de specifieke toepassing. Het gaat er niet alleen om wat "beter" is, maar wat geschikt is voor de taak.

Belangrijke prestatiecijfers analyseren

Het omslagpunt wordt vaak bepaald door een paar kritische meetwaarden. Wanneer een of meer van deze criteria tot het uiterste worden gedreven, wordt vloeistofkoeling de meest haalbare keuze. De thermische vermogensdichtheid14 is een kritieke factor in dit evaluatieproces.

Warmtelast en dichtheid

Krachtige componenten genereren nu immense warmte op een klein oppervlak. We zien vaak dat wanneer de vermogensdichtheid hoger is dan 100 W/cm², luchtkoelers moeite hebben om de warmte effectief af te voeren. Vloeistofkoeling blinkt hier uit door warmte direct af te voeren.

Beperkingen door ruimte en geluid

Een krachtige luchtkoeler heeft een groot aluminium koellichaam en ventilator nodig, die omvangrijk kunnen zijn. Vloeistofkoelsystemen verplaatsen warmte naar een radiator. Dit zorgt voor meer ontwerpflexibiliteit in compacte systemen. Bovendien maken ventilatoren van luchtkoelers bij hoge warmtebelastingen veel lawaai. Vloeistofsystemen kunnen vaak efficiënter koelen met langzamere, stillere ventilatoren.

| Factor | Luchtkoeling (geavanceerd aluminium) | Vloeistofkoeling | Wanneer overstappen |

|---|---|---|---|

| Warmte Dichtheid | Effectief tot ~100 W/cm² | Blinkt uit boven 100 W/cm² | Componenten met hoge vermogensdichtheid |

| Totale warmtelast | Wordt omvangrijk voor >250W TDP | Beheerst effectief >400W TDP | Systemen met processoren met een hoog THP |

| Ruimtebeperkingen | Vereist veel ruimte bij de bron | Flexibele radiatorplaatsing | Compacte of dichte productontwerpen |

| Akoestisch geluid | Kan luidruchtig zijn onder hoge belasting | Over het algemeen stiller bij hoge belasting | Toepassingen die weinig ruis vereisen |

Het omslagpunt wordt bereikt wanneer factoren zoals hoge warmtedichtheid, krappe ruimte of lage geluidseisen kritisch worden. In dit stadium wegen de superieure thermische prestaties en ontwerpflexibiliteit van vloeistofkoeling op tegen de hogere complexiteit en kosten.

Welke invloed heeft de hoogte op de prestaties van koellichamen?

Op grotere hoogten daalt de luchtdruk. Dit zorgt ervoor dat luchtmoleculen zich verspreiden, wat resulteert in een lagere luchtdichtheid.

Deze "dunnere" lucht is minder effectief in het afvoeren van warmte van een oppervlak.

Voor een aluminium koellichaam betekent dit dat het vermogen om componenten te koelen aanzienlijk afneemt. De prestaties moeten worden aangepast voor toepassingen op grote hoogte.

Luchtdichtheid en hoogte

Naarmate je hoger komt, wordt de lucht dunner. Dit heeft een directe invloed op de koelprestaties.

| Hoogte | Luchtdichtheid (ca. % van zeeniveau) |

|---|---|

| Zeespiegel | 100% |

| 1.500 m (5.000 ft) | 86% |

| 3.000 m (10.000 ft) | 74% |

Deze vermindering is een kritieke factor in het thermische ontwerp voor elektronica die wordt gebruikt in de luchtvaart of in bergachtige gebieden.

De fysica van convectieve koeling op hoogte

Koellichamen vertrouwen op convectie. Lucht stroomt over de lamellen, neemt warmte op en voert deze af. De efficiëntie van dit proces hangt af van de luchtdichtheid.

Minder luchtmoleculen op grote hoogte betekent minder massa om thermische energie te absorberen en te transporteren.

Dit vermindert direct de convectieve warmteoverdrachtscoëfficiënt15, een belangrijke maatstaf voor koelprestaties. Uit onze tests blijkt dat deze vermindering niet lineair is en ernstiger wordt op extreme hoogtes.

Waarom derating nodig is

Omdat koeling minder effectief is, zal een koellichaam dat geschikt is voor gebruik op zeeniveau niet voldoen aan de prestatiedoelen op grote hoogte. Dit leidt tot oververhitting van onderdelen.

Om dit te compenseren moeten technici het koellichaam "deraten". Dit houdt in dat er een groter koellichaam moet worden gekozen of dat de luchtstroom met krachtigere ventilatoren moet worden verhoogd om de vereiste koeling te krijgen.

| Hoogte | Typische prestatiederatingfactor |

|---|---|

| Zeespiegel | 1,0 (Basislijn) |

| 1.500 m (5.000 ft) | ~0.9 |

| 3.000 m (10.000 ft) | ~0.8 |

In eerdere projecten bij PTSMAKE hebben we klanten in de lucht- en ruimtevaart en de telecomsector begeleid om rekening te houden met deze factoren, zodat de betrouwbaarheid van het product is gegarandeerd, ongeacht de hoogte waarop het wordt ingezet.

Op grotere hoogtes vermindert de lagere luchtdichtheid de convectieve koelingsefficiëntie. Dit gaat rechtstreeks ten koste van de prestaties van koellichamen, waardoor het essentieel is om thermische oplossingen te deriëren om te voorkomen dat componenten oververhit raken en om de betrouwbaarheid van het eindproduct op lange termijn te garanderen.

Hoe maak je een ontwerp voor maakbaarheid (DFM) voor een aangepast koellichaam?

Een DFM-checklist is essentieel voor elk extrusieproject op maat. Het voorkomt kostbare fouten en productievertragingen. Zie het als een stappenplan naar een succesvol onderdeel.

Je belangrijkste doel is om het ontwerp te vereenvoudigen voor productie. Bij PTSMAKE begeleiden we onze klanten door dit proces. We richten ons op de belangrijkste gebieden om ervoor te zorgen dat het eindproduct zowel effectief als economisch is.

Uniforme wanddiktes

Het is van cruciaal belang dat de wanddikte consistent blijft. Dit zorgt voor een gelijkmatige materiaalstroom en koeling tijdens de extrusie. Het voorkomt kromtrekken en zwakke plekken in het uiteindelijke aluminium koellichaam.

Scherpe hoeken vermijden

Gebruik altijd ruime radii voor binnen- en buitenhoeken. Scherpe hoeken creëren spanningspunten in de extrusiematrijs. Dit kan leiden tot matrijsdefecten en hogere gereedschapskosten.

Beeldverhoudingsgrenzen

De verhouding tussen vinhoogte en spleetbreedte is belangrijk. Als je deze verhouding te ver doorvoert, wordt de matrijs zwak en breekt hij snel. We werken samen met klanten om de optimale balans te vinden.

Een eenvoudige checklist kan een groot verschil maken.

| DFM controlepunt | Aanbeveling | Reden |

|---|---|---|

| Wanddikte | Uniformiteit behouden | Voorkomt kromtrekken en stress |

| Hoeken | Radii toevoegen (>0,5mm) | Verlengt de levensduur van de matrijs |

| Beeldverhouding | Houd je aan limieten (bijv. <10:1) | Zorgt voor matrijssterkte |

| Toleranties | Alleen specificeren waar nodig | Vermindert bewerkingskosten |

Naast de basisprincipes duiken we dieper in het extrusieproces zelf. Een goed ontworpen profiel houdt niet alleen rekening met de uiteindelijke vorm, maar ook met hoe het aluminium door de matrijs zal stromen. Dit is waar ervaring echt loont.

Eigenschappen afstemmen op extrusiestroom

Kenmerken moeten uitgelijnd zijn met de extrusierichting. Dit zorgt voor een sterker onderdeel en een gladder oppervlak. Vermijd complexe, dwarse vormen die uitgebreide nabewerking vereisen. Dit voegt onnodige kosten en tijd toe.

Ontwerpen voor nabewerking

Bedenk hoe het onderdeel wordt vastgehouden voor secundaire bewerkingen. Voeg indien nodig functies toe die het vasthouden vereenvoudigen. Een vlak oppervlak kan bijvoorbeeld CNC-frezen veel gemakkelijker maken. Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat deze eenvoudige stap de bewerkingstijd aanzienlijk kan verkorten.

Holtes en ingesloten ruimtes

Holle profielen maken maakt het ingewikkelder en duurder. Er is een ingewikkelder en duurder matrijs voor nodig. Als een holte niet essentieel is voor de functie, is een massief of open profiel altijd een betere keuze voor een aluminium koellichaam16. De integriteit van de tong van de matrijs, die de leegte vormt, is een belangrijk punt van zorg.

Hier is een snelle vergelijking van ontwerpkeuzes.

| Ontwerp | Slechte DFM-praktijk | Goede DFM-praktijk |

|---|---|---|

| Interne hoeken | Scherpe hoeken van 90 graden | Afgerond met royale radii |

| Wandaansluitingen | Abrupte dikteveranderingen | Geleidelijke, gemengde overgangen |

| Vin Ontwerp | Extreem hoge beeldverhouding | Matige, evenwichtige verhouding |

| Symmetrie | Asymmetrische, onevenwichtige vorm | Symmetrisch profiel waar mogelijk |

Deze aandacht voor details zorgt ervoor dat uw ontwerp niet alleen is geoptimaliseerd voor prestaties, maar ook voor een efficiënte en betrouwbare productie.

Een DFM-checklist voor geëxtrudeerde koellichamen is cruciaal. Het zorgt voor uniforme wanden, afgeronde hoeken en de juiste hoogte-breedteverhoudingen. Door uw ontwerp vanaf het begin af aan af te stemmen op de extrusie- en bewerkingsmogelijkheden voorkomt u kostbare nabewerkingen en vertragingen in de productie, wat leidt tot een superieur eindproduct.

Hoe zou je een koellichaam ontwerpen voor een robuuste omgeving met veel trillingen?

Een standaard koellichaam houdt het gewoon niet vol in een omgeving met veel trillingen. Het constante schudden kan leiden tot mechanische defecten.

Om een robuust ontwerp te maken, moeten we een standaard koellichaam aanpassen. De focus ligt op het verbeteren van de mechanische betrouwbaarheid. Hiervoor zijn drie cruciale upgrades nodig.

Belangrijkste wijzigingsgebieden

We moeten eerst kijken naar de montagehardware. Daarna analyseren we de resonantiefrequenties. Tot slot selecteren we een sterker productieproces.

| Wijzigingsgebied | Doel |

|---|---|

| Montagemateriaal | Losraken en defecten voorkomen |

| Resonantieanalyse | Trillingsversterking vermijden |

| Productiemethode | Structurele integriteit verbeteren |

Deze veranderingen zorgen ervoor dat het koellichaam de zwaarste omstandigheden overleeft.

Standaard koellichamen gaan vaak stuk omdat ze niet ontworpen zijn voor dynamische belastingen. Hun bevestigingsmiddelen, zoals eenvoudige schroeven of klemmen, kunnen na verloop van tijd gemakkelijk losraken. Dit leidt tot slecht thermisch contact en uiteindelijk losraken.

Montagesystemen upgraden

We moeten robuustere hardware gebruiken. Dit omvat bouten met een grotere diameter en borgschroeven. Het gebruik van schroefdraadborging of borgringen is ook essentieel. In eerdere projecten bij PTSMAKE hebben we op maat gemaakte stalen beugels ontworpen. Deze beugels bevestigen het koellichaam direct aan het chassis, waardoor de spanning wordt verdeeld.

Resonantiefalen voorkomen

Elk onderdeel heeft een natuurlijke frequentie. Als de externe trilling overeenkomt met deze frequentie, mechanische resonantie17 optreedt. Dit fenomeen versterkt de beweging dramatisch, waardoor vinnen vermoeien en afbreken. We gebruiken software om deze frequenties te simuleren en te voorspellen. Hierdoor kunnen we de massa en stijfheid van het koellichaam aanpassen.

Een betere productiemethode kiezen

De manier waarop een koellichaam is gemaakt, is van groot belang. Gelijmde of gesoldeerde vinnen creëren zwakke punten bij de verbindingen. Een veel betere keuze is een constructie uit één stuk.

| Methode | Trillingsweerstand | Belangrijkste kenmerken |

|---|---|---|

| Gebonden vin | Slecht | Verbindingen zijn breekpunten |

| Extrusie | Goed | Structuur uit één stuk |

| Smeden | Uitstekend | Dichtste korrelstructuur |

Door een aluminium koellichaam te smeden ontstaat een monolithisch onderdeel met superieure sterkte. Het elimineert het risico op verbindingsfouten volledig, waardoor het ideaal is voor robuuste toepassingen.

Om een koellichaam robuuster te maken, verbeteren we de fysieke structuur. Dit omvat het gebruik van sterkere montagehardware, het analyseren op en ontwerpen tegen mechanische resonantie en het selecteren van een robuuste productiemethode uit één stuk zoals smeden om ultieme duurzaamheid en betrouwbaarheid te garanderen.

Deconstrueer de passieve koeloplossing in een compact elektronisch apparaat.

Moderne smartphones zijn enorm krachtig. Maar ze hebben geen ruimte voor traditionele ventilatoren. Hoe blijven ze dan koel? Het antwoord is een slim passief systeem.

Een koelsysteem zonder vinnen

In plaats van vinnen gebruiken apparaten interne warmtespreiders. Deze onderdelen werken samen met het frame van de telefoon. Ze onttrekken warmte snel aan de processor.

Hierdoor wordt het hele lichaam van het apparaat een groot oppervlak. Het helpt warmte af te voeren naar de lucht om je heen.

| Type strooier | Belangrijkste kenmerk | Algemeen gebruik |

|---|---|---|

| Dampkamer | Zeer efficiënte warmteoverdracht | Krachtige gamingtelefoons |

| Grafiet blad | Flexibel en lichtgewicht | Mainstream smartphones |

Deze geïntegreerde aanpak is de sleutel tot het beheersen van thermiek in een slank ontwerp.

De cruciale rol van de warmtespreider

De eerste taak is het afvoeren van de warmte van de chip. Dit moet onmiddellijk gebeuren om oververhitting te voorkomen. Dat is waar geavanceerde materialen om de hoek komen kijken.

Dampkamers in actie

Dampkamers zijn dunne, verzegelde koperen omhulsels. Binnenin verdampt een vloeistof boven de hotspot. Dit gas verspreidt zich dan. Het condenseert op koelere oppervlakken, waardoor de warmte vrijkomt. Dit proces, bekend als koeling met fase-uitwisseling18, is ongelooflijk efficiënt in het verspreiden van thermische energie.

Het frame als functioneel onderdeel

Zodra de warmte is verspreid, moet deze ontsnappen. Dit is waar het metalen frame van het apparaat het overneemt. In eerdere projecten bij PTSMAKE hebben we aluminium frames gemaakt die een dubbel doel dienen. Ze zorgen voor structurele integriteit en fungeren als de laatste fase van het koelsysteem.

De warmtespreider draagt zijn thermische belasting over op het frame. Het frame fungeert dan als een grote, passieve aluminium koellichaam. Het straalt warmte weg van het apparaat naar je hand en de omringende lucht.

| Component | Thermische functie | Productienoot |

|---|---|---|

| Warmteverspreider | Voert warmte weg van de CPU | Vereist nauwkeurig, vlak oppervlak |

| Aluminium frame | Straalt warmte uit naar de omgeving | CNC-bewerking zorgt voor een perfecte pasvorm |

| Thermische pasta | Vult microscopische luchtlekken | Zorgt voor efficiënte overdracht |

Dit elegante systeem regelt thermiek zonder een enkel bewegend onderdeel. Het is volledig gebaseerd op slimme materiaalwetenschap en precisietechniek.

Passieve koeling in compacte apparaten is een systeem. Warmtespreiders verplaatsen thermische energie snel van de chip naar het aluminium frame. Dit frame fungeert dan als een groot koellichaam om de warmte af te voeren, zonder dat er ventilatoren nodig zijn.

Wanneer is een koper-aluminium hybride koellichaam de optimale oplossing?

Laten we eens kijken naar een veelvoorkomend scenario: het koelen van een CPU met hoge vermogensdichtheid. Deze componenten genereren intense hitte op een klein oppervlak. Dit creëert een aanzienlijke thermische uitdaging.

Het moderne CPU-dilemma

Een standaard aluminium koellichaam heeft het hier moeilijk. De warmte is te geconcentreerd. Een koper-aluminium hybride ontwerp blinkt uit door het beste van beide materialen te combineren.

| Materiaal | Primaire functie in hybride spoelbak |

|---|---|

| Koper | Verspreidt geconcentreerde warmte snel |

| Aluminium | Voert de verspreide warmte af |

Deze benadering met twee materialen pakt het kernprobleem van koeling met hoge vermogensdichtheid direct aan. Het is een technische oplossing voor een specifieke, veeleisende taak.

Een verhaal van twee metalen

Een krachtige CPU wordt niet gelijkmatig warm. Er ontstaat een intense "hot spot" direct op de chip. De grootste uitdaging is om deze warmte zo snel mogelijk van die plek weg te krijgen. Als je dat niet doet, zullen de prestaties van de CPU hieronder lijden.

Het voordeel van de koperen basis

Dit is waar het hybride ontwerp schittert. We plaatsen een koperen basis of dampkamer direct onder de warmtebron. De hoge thermische geleidbaarheid van koper werkt als een supersnelweg voor warmte. Het trekt snel de intense thermische energie van de kleine CPU-die. Dit verspreidt het effectief over een veel groter oppervlak. Dit proces vermindert drastisch de weerstand tegen thermische verspreiding19, Zo wordt een knelpunt voorkomen.

Aluminium vinnen nemen over

Zodra de warmte is verspreid, kunnen de aluminium vinnen hun werk doen. Aluminium is lichter en voordeliger dan koper. De thermische eigenschappen zijn meer dan voldoende om deze minder geconcentreerde warmte af te voeren naar de omringende lucht. De lamellen bieden een groot oppervlak waarop deze convectie kan plaatsvinden.

| Stadium | Actie | Dominant materiaal |

|---|---|---|

| 1. Warmteopwekking | Geconcentreerde warmte bij de CPU-die | - |

| 2. Warmteverspreiding | Warmte wordt weggetrokken en verspreid | Koper |

| 3. Warmteafvoer | Verspreide warmte wordt afgegeven aan de lucht | Aluminium |

Bij PTSMAKE hebben we dit ontwerp superieure prestaties zien leveren ten opzichte van een puur aluminium koellichaam in veeleisende elektronicatoepassingen.

In situaties met een hoge vermogensdichtheid, zoals CPU-koeling, is het hybride koellichaam optimaal. Koper verspreidt de geconcentreerde warmte snel en de lichtere, goedkopere aluminium vinnen voeren deze efficiënt af. Deze synergie zorgt voor een uitgebalanceerde, krachtige thermische oplossing.

Wat zijn de trends van de volgende generatie in luchtkoeltechnologie?

Jarenlang is het standaard aluminium koellichaam de keuze geweest voor thermisch beheer. Het is een betrouwbare en kosteneffectieve keuze voor veel toepassingen.

Moderne elektronica genereert echter meer warmte in kleinere ruimtes. Hierdoor lopen traditionele koelmethoden tegen hun grenzen aan.

Er komen nu nieuwe oplossingen. Ze gaan verder dan eenvoudige passieve lamellen. Deze innovaties beloven een aanzienlijk betere koeling. Laten we eens kijken naar de toekomst.

Belangrijkste technologische verschuivingen

| Oude technologie | Trend van de volgende generatie | Voordeel |

|---|---|---|

| Passieve vinnen | Actieve luchtverplaatsing | Verbeterde warmteoverdracht |

| Standaard materialen | Geavanceerde composieten | Hogere geleidbaarheid |

| Menselijk ontwerp | AI-geoptimaliseerde topologie | Maximale efficiëntie |

Verder dan traditionele koellichamen

Hoewel het aluminium koellichaam een hoofdbestanddeel blijft, vereist de toekomst meer geavanceerde benaderingen. Het doel is om meer warmte af te voeren van kleinere, krachtigere componenten. Deze uitdaging zorgt voor grote innovaties.

Oscillerende vinnen en jets

We zien spannende ontwikkelingen met technologieën zoals Synthetische jets20. Deze apparaten maken gebruik van vibrerende membranen om luchtpulsen met hoge snelheid te creëren.

Deze gerichte luchtstroom is zeer effectief. Het verstoort de stilstaande luchtlaag die het hete oppervlak isoleert. Dit verbetert de warmteoverdracht aanzienlijk zonder traditionele ventilatoren.

Geavanceerde materialen

Materiaalwetenschap speelt ook een grote rol. We gaan verder dan alleen aluminium en koper.

Materialen zoals uitgegloeid pyrolytisch grafiet (APG) bieden een warmtegeleiding die veel beter is dan die van traditionele metalen. Op basis van ons onderzoek kan APG warmte veel sneller verspreiden, waardoor hotspots verdwijnen. Bij PTSMAKE onderzoeken we de maakbaarheid van deze nieuwe materialen.

AI-geoptimaliseerde topologieën

Kunstmatige intelligentie verandert de manier waarop we componenten ontwerpen. AI en machine learning kunnen koellichaamontwerpen maken die een mens onmogelijk kan bedenken. Dit proces heet topologieoptimalisatie.

AI-algoritmes genereren complexe, organische vormen. Deze ontwerpen maximaliseren de oppervlakte en optimaliseren de luchtstroom voor ongeëvenaarde koelprestaties.

| Functie | Traditioneel ontwerp | AI-geoptimaliseerd ontwerp |

|---|---|---|

| Meetkunde | Eenvoudige, lineaire vinnen | Complex, organisch |

| Prestaties | Goed | Superieur |

| Ontwerpproces | Menselijk geleid, iteratief | AI-gestuurd, generatief |

De toekomst van luchtkoeling gaat verder dan passieve lamellen. Technologieën zoals synthetische jets, geavanceerde materialen en AI-gestuurd ontwerp stellen nieuwe prestatienormen. Ze zijn essentieel voor de volgende generatie elektronica.

Direct een offerte aanvragen voor uw aluminium koellichaam project | PTSMAKE

Klaar om uw thermische oplossingen te optimaliseren met deskundige hulp? Neem contact op met PTSMAKE vandaag nog een snelle, vrijblijvende offerte voor uw aangepaste aluminium koellichaam behoeften te krijgen. Laten we uw ontwerp tot leven te brengen met precisie, betrouwbaarheid en bewezen expertise-start uw onderzoek nu!

Leer hoe dit elektrochemische proces de corrosiebestendigheid en oppervlakte-emissiviteit verbetert. ↩

Ontdek hoe het vermogen van een materiaal om geëxtrudeerd te worden het uiteindelijke ontwerp en de prestaties van uw onderdelen bepaalt. ↩

Klik om te begrijpen hoe deze onzichtbare luchtlaag de efficiëntie van je koellichaam en het algehele thermische beheer beïnvloedt. ↩

Begrijp hoe deze onzichtbare luchtlaag de koelprestaties van je koellichaam beïnvloedt. ↩

Lees meer over hoe deze oppervlakte-eigenschap de stralingswarmteoverdracht beïnvloedt. ↩

Leer hoe deze belangrijke meetwaarde een directe invloed heeft op de koelefficiëntie van uw koellichaam en de algehele systeemprestaties. ↩

Leer hoe vinnenhoogte en -afstand thermische efficiëntie beïnvloeden bij het ontwerp van koellichamen. ↩

Lees meer over hoe verschillende manieren van warmteoverdracht de efficiëntie van koellichamen beïnvloeden. ↩

Ontdek hoe dit proces de bewerkingsprecisie verhoogt en de productietijd voor complexe onderdelen verkort. ↩

Begrijp hoe deze materiaalkloof de algemene thermische efficiëntie beïnvloedt. ↩

Ontdek hoe het vermogen van een materiaal om warmte te geleiden uw strategie voor thermisch beheer kan beïnvloeden. ↩

Leer meer over deze cruciale eigenschap om warmteoverdracht in materialen te begrijpen. ↩

Begrijp deze belangrijke metriek om de efficiëntie van verschillende koeloplossingen beter te evalueren en te vergelijken. ↩

Begrijp hoe deze belangrijke metriek een directe invloed heeft op de efficiëntie en het ontwerp van je koeloplossing. ↩

Het kernprincipe begrijpen van hoe warmte zich beweegt door vloeistoffen zoals lucht, een kritieke factor in thermisch beheer. ↩

Leer hoe materiaalkeuze en ontwerp de structurele integriteit en prestaties van uw onderdelen beïnvloeden. ↩

Leer hoe trillingen krachten kunnen versterken en catastrofale fouten kunnen veroorzaken in uw ontwerpen. ↩

Lees meer over de fysica achter deze zeer efficiënte technologie voor thermisch beheer. ↩

Leer hoe deze kritische eigenschap het thermisch beheer en de effectiviteit van het ontwerp van koellichamen beïnvloedt. ↩

Leer hoe deze jet systemen effectief koelen zonder de mechanische slijtage van traditionele bewegende delen. ↩