Het vinden van een betrouwbare bewerkingspartner voor complexe onderdelen met krappe toleranties voelt vaak als een onmogelijke taak. U hebt precisie nodig die voldoet aan de normen voor de ruimtevaart of de medische sector, maar de meeste leveranciers beschikken niet over de mogelijkheden of leveren inconsistente resultaten die dure nabewerkingen en projectvertragingen tot gevolg hebben.

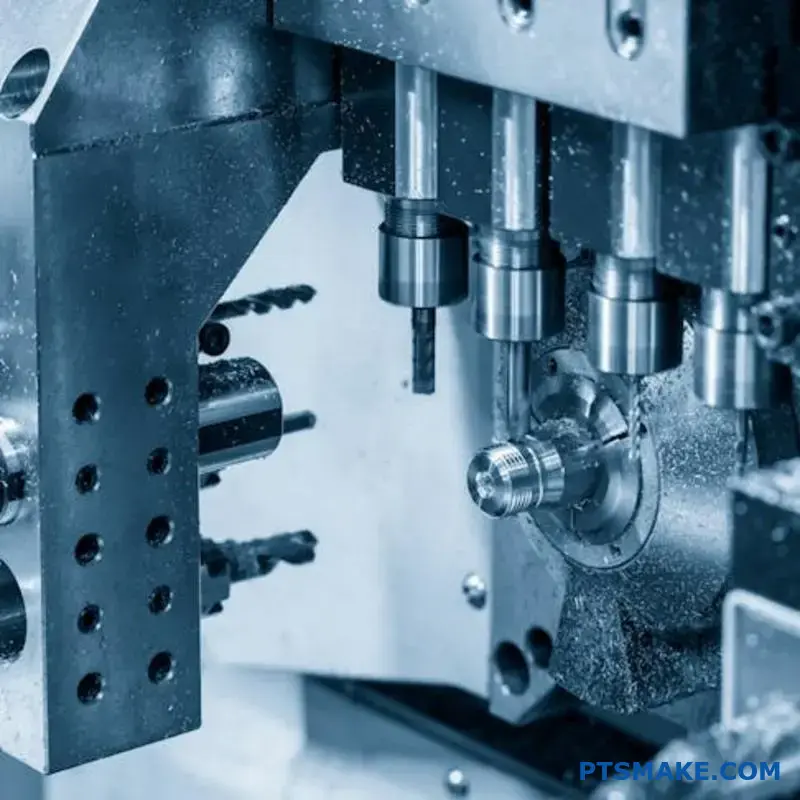

De Zwitserse CNC-bewerking levert ongeëvenaarde precisie dankzij het unieke glijdende kopontwerp en geleidebussysteem, dat doorbuiging minimaliseert om toleranties tot ±0,0001" te bereiken terwijl meerdere bewerkingen in één enkele opstelling worden uitgevoerd.

Ik heb gewerkt met inkoopteams die worstelden met dezelfde uitdaging waar jij nu voor staat. Ze hadden een productieoplossing nodig die alles aankon, van snelle prototypes tot volledige productieruns, zonder dat dit ten koste ging van de kwaliteit of de doorlooptijd. Het verschil tussen standaard CNC verspanen en Zwitserse CNC bewerking wordt duidelijk wanneer u werkt met kleine, ingewikkelde onderdelen die zowel snelheid als precisie vereisen. Deze gids laat u precies zien hoe Zwitserse CNC technologie deze productie-uitdagingen oplost en wat u moet zoeken in de juiste partner.

Hoe Zwitserse CNC-bewerking ongeëvenaarde precisie levert.

Worstelt u om strakke toleranties aan te houden op lange, slanke onderdelen? Vindt u dat trillingen en materiaaldoorbuiging voortdurend de afwerking en nauwkeurigheid van uw meest ingewikkelde onderdelen in gevaar brengen?

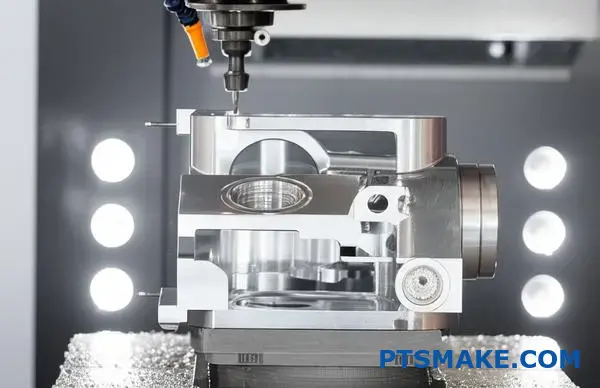

Zwitserse CNC bewerking bereikt een ongeëvenaarde precisie door gebruik te maken van een uniek glijdend kop- en geleidebussysteem. Dit ontwerp ondersteunt het werkstuk direct naast het snijgereedschap, waardoor doorbuiging en trillingen vrijwel geëlimineerd worden en er werkstukken geproduceerd worden met extreem nauwe toleranties en superieure oppervlakteafwerkingen.

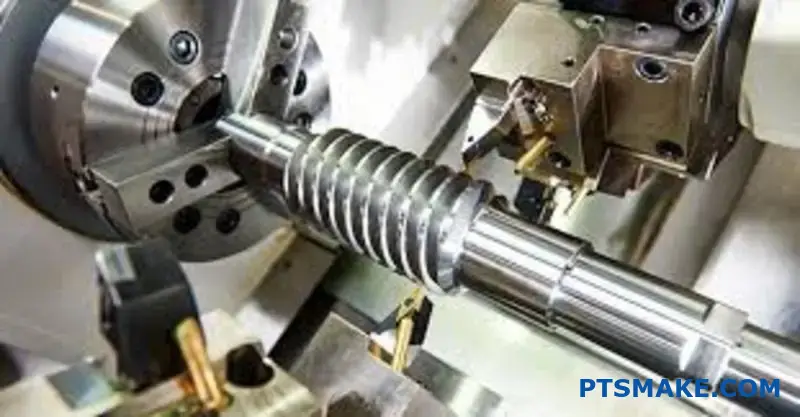

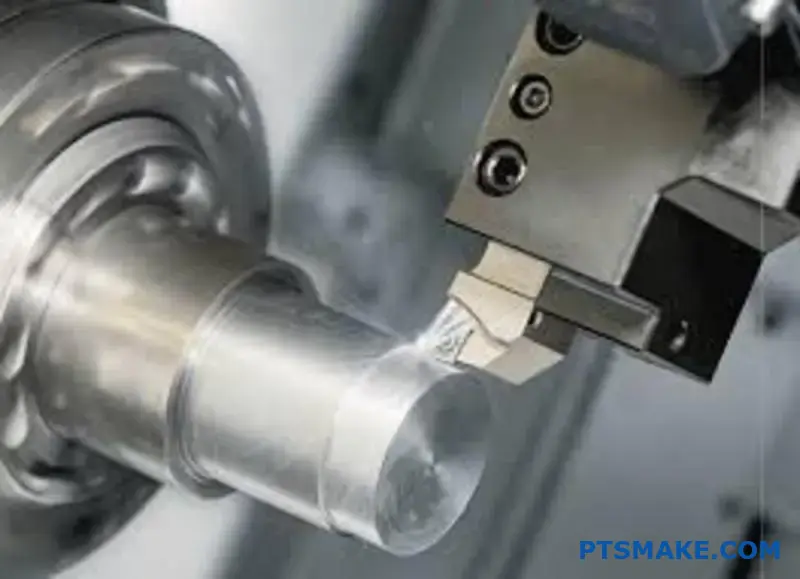

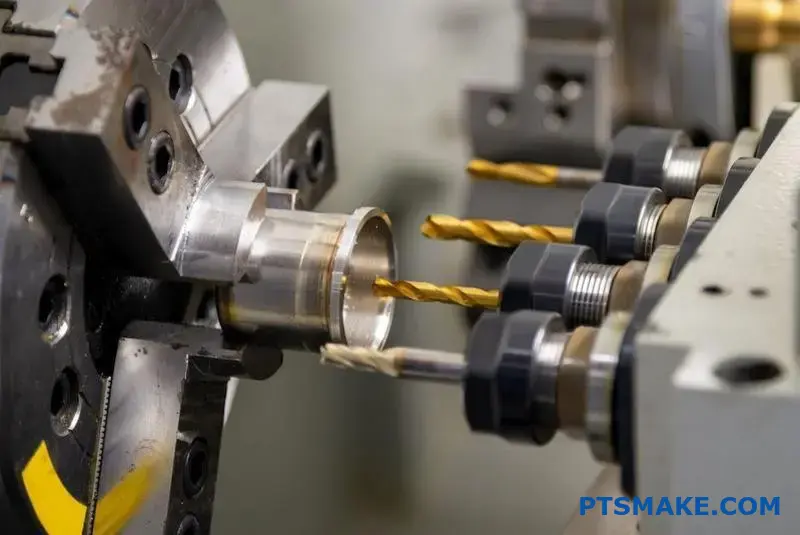

De magie van Zwitserse CNC bewerking ligt in het fundamentele ontwerp, dat de manier waarop een werkstuk wordt ondersteund tijdens het snijden volledig heroverweegt. In tegenstelling tot conventionele draaibanken waar het werkstuk aan een of beide uiteinden wordt vastgehouden en in het midden kan doorbuigen, voert een Zwitserse machine het materiaal door een geleidebus. De snijgereedschappen worden precies op het uittredepunt van deze bus geplaatst. Dit betekent dat het werkstuk altijd stevig ondersteund wordt, ongeacht de lengte. De machine bereikt dit door de gehele kop (die de staf vasthoudt en roteert) langs de Z-as te bewegen, waardoor het materiaal in het gereedschapgebied wordt geduwd. Deze benadering is de sleutel tot het minimaliseren van doorbuiging en trillingen, de twee grootste vijanden van precisiebewerking.

De synergie van de schuivende kop en geleidebus

De verschuifbare kop en geleidebus werken in perfecte harmonie samen. De kop zorgt voor de axiale beweging (Z-as), terwijl de geleidebus fungeert als een rotsvast steunpunt voor het werkstuk. Zie het als een puntenslijper; het mes snijdt precies waar het potlood uit de ondersteuningsstructuur komt, zodat de punt niet wiebelt. Deze synergie maakt het mogelijk om zeer lange onderdelen met kleine diameters te bewerken, een taak die op conventionele draaibanken bijna onmogelijk is zonder grote problemen. De kinematica1 zijn geoptimaliseerd voor deze continue ondersteuning, zodat de snijkrachten worden geabsorbeerd door de bus en niet door het werkstuk zelf.

Doorbuiging en trillingen elimineren bij de bron

Doorbuiging treedt op wanneer een snijgereedschap kracht uitoefent op een werkstuk, waardoor het iets doorbuigt. Vibratie is de snelle oscillatie die het gevolg kan zijn van deze doorbuiging of van de snijbeweging zelf. Beide zijn nadelig voor het bereiken van nauwe toleranties en een glad oppervlak. Bij eerdere projecten bij PTSMAKE hebben we ontdekt dat Zwitserse bewerking de doorbuiging met meer dan 75% kan verminderen ten opzichte van conventioneel draaien op onderdelen met een hoge lengte/diameterverhouding. Deze stabiliteit is essentieel.

| Functie | Conventioneel CNC Draaibank | Zwitserse CNC-bewerking |

|---|---|---|

| Werkstukondersteuning | Wordt vastgehouden in een klauwplaat, steun is ver van het gereedschap verwijderd | Ondersteund door een geleidebus, direct bij het gereedschap |

| Risico op afbuiging | Hoog, vooral op lange/lenge delen | Minimaal, dankzij constante ondersteuning |

| Ideale L/D-verhouding | Over het algemeen minder dan 4:1 voor hoge precisie | Kan met hoge precisie 20:1 overschrijden |

| Trillingsniveau | Kan aanzienlijk zijn en de afwerking beïnvloeden | Zeer laag, waardoor superieure afwerkingen mogelijk zijn |

Dit fundamentele verschil is de reden waarom Zwitserse CNC-bewerking niet alleen een alternatief is, maar een noodzaak voor componenten waarbij precisie onontbeerlijk is.

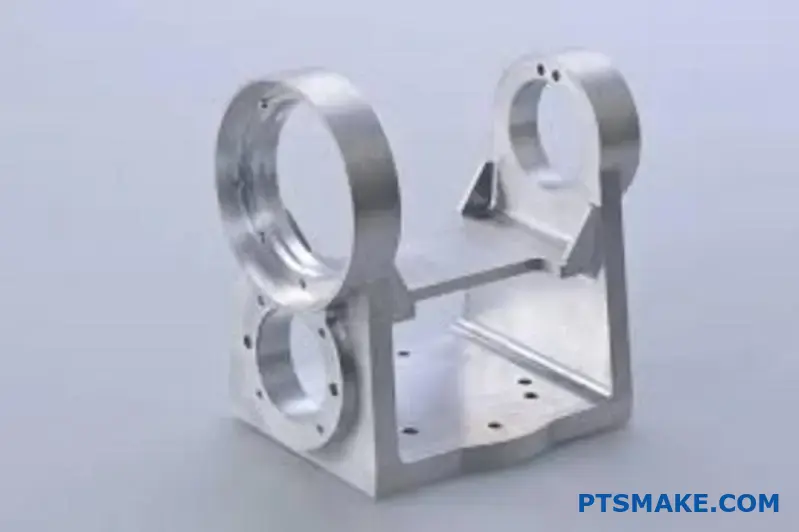

De uitzonderlijke precisie van de verschuifbare kop en het geleidebussysteem maakt Zwitserse CNC bewerking onmisbaar voor 's werelds meest veeleisende industrieën. Wanneer het falen van een component kritieke gevolgen kan hebben, kunnen ingenieurs zich eenvoudigweg de variabiliteit van andere productiemethoden niet veroorloven. Dit proces is de gouden standaard voor het produceren van ingewikkelde, zeer nauwkeurige componenten die de ruggengraat vormen van geavanceerde technologieën op gebieden als lucht- en ruimtevaart, medische apparatuur en elektronica. De betrouwbaarheid van deze methode zorgt ervoor dat elk onderdeel, van het eerste tot het tienduizendste, aan exact dezelfde strenge specificaties voldoet.

Waarom veeleisende industrieën vertrouwen op Zwitserse bewerking

Mijn ervaring is dat klanten uit kritische sectoren om drie redenen voor Zwitserse bewerking kiezen: consistentie, complexiteit en miniaturisatie.

- Consistentie: Industrieën zoals de lucht- en ruimtevaart vereisen onderdelen met gedocumenteerde, herhaalbare precisie. Een bedrijfskritische sluiting of kleponderdeel moet elke keer identiek zijn.

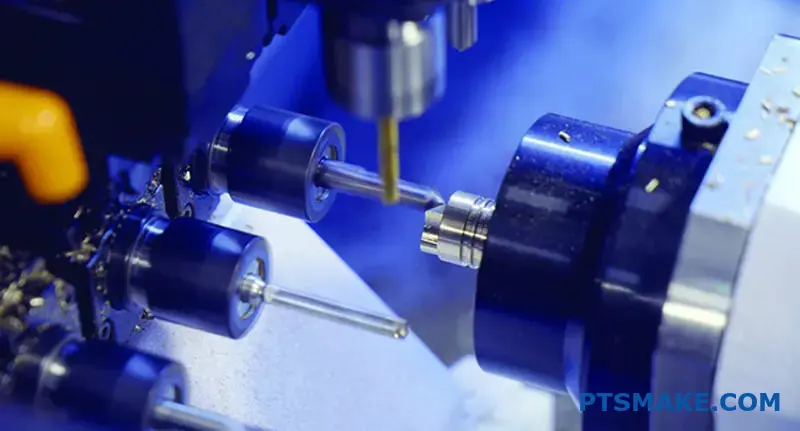

- Complexiteit: Medische hulpmiddelen hebben vaak complexe geometrieën, zoals de ingewikkelde schroefdraad van een botschroef of de veelzijdige kenmerken van een chirurgisch instrument.

- Miniaturisatie: In de elektronica krimpen componenten zoals connectoren en pennen voortdurend. Zwitserse machines blinken uit in het feilloos produceren van deze kleine, delicate onderdelen.

Bij PTSMAKE werken we vaak samen met klanten op dit gebied en zetten we hun meest uitdagende ontwerpen om in werkelijkheid. Het proces stelt ons in staat om eigenschappen te creëren zoals microgaten, dunne wanden en complexe externe profielen die anders onmogelijk betrouwbaar te produceren zouden zijn.

Ideale componenten nader bekeken

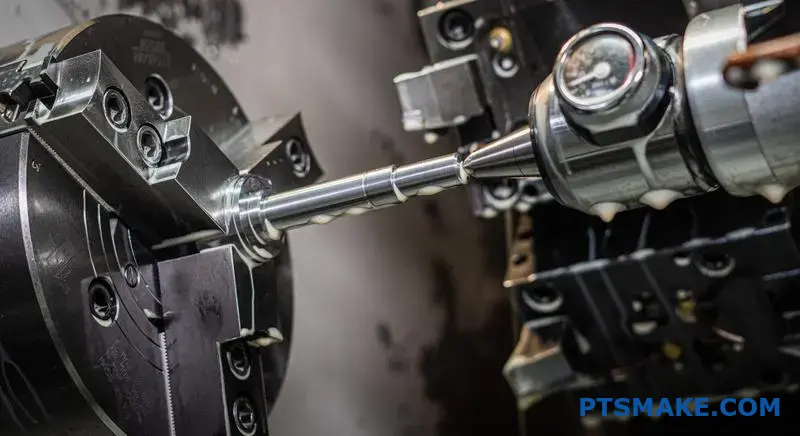

Welke onderdelen zijn perfect geschikt voor dit proces? Het draait allemaal om de geometrie. Als een onderdeel langer is dan het breed is, vooral met een lengte-diameterverhouding van meer dan 4:1, is het een uitstekende kandidaat.

| Industrie | Voorbeeld Onderdelen | Belangrijkste vereiste |

|---|---|---|

| Medische apparaten | Botschroeven, tandheelkundige implantaten, chirurgische instrumenten | Biocompatibiliteit, uiterste precisie, perfecte oppervlakteafwerking |

| Ruimtevaart en defensie | Hogedrukfittingen, sensorbehuizingen, geleidingssysteempennen | Hoge sterkte-gewichtsverhouding, nauwe toleranties, betrouwbaarheid |

| Elektronica | Glasvezelconnectoren, sondepunten, kleine assen | Miniaturisatie, complexe functies, uitstekende geleidbaarheid |

| Automotive | Brandstofverstuivers, onderdelen van ABS-sensor | Duurzaamheid, consistentie in grote volumes, nauwe toleranties |

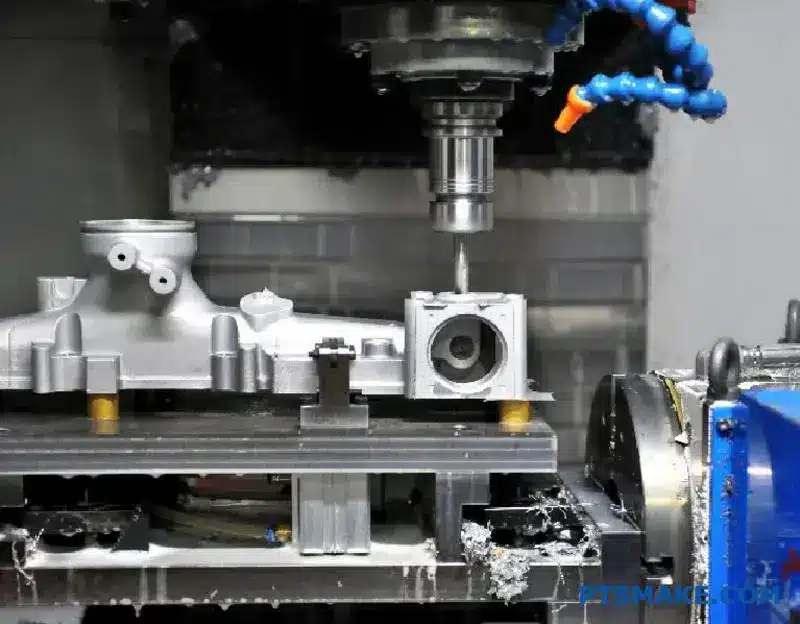

De mogelijkheid om meerdere bewerkingen uit te voeren - draaien, frezen, boren en draadsnijden - in één enkele opstelling betekent ook dat onderdelen compleet van de machine komen. Dit vermindert de handling, elimineert het risico op fouten door meerdere instellingen en verbetert uiteindelijk de algehele kwaliteit en kosteneffectiviteit voor onze klanten.

Zwitserse CNC bewerking biedt ongeëvenaarde precisie door gebruik te maken van een glijdende kop en geleidebus om doorbuiging van het werkstuk te elimineren. Hierdoor is dit het essentiële productieproces voor ingewikkelde componenten met een hoge tolerantie in kritische industrieën zoals de medische en luchtvaartindustrie, waar absolute consistentie en betrouwbaarheid van het grootste belang zijn.

Doorlooptijden verkorten met multi-operatie-efficiëntie.

Heeft u wel eens gemerkt dat de tijdlijn van uw project uitrekt omdat onderdelen van machine naar machine moeten worden verplaatst? De constante revisie en handling zorgen voor extra vertraging en introduceren risico's op fouten.

Zwitserse CNC-bewerking verkort de doorlooptijden drastisch door draaien, frezen, boren en draadsnijden in één doorlopend proces uit te voeren. Deze aanpak met één enkele set-up elimineert secundaire bewerkingen, waardoor de doorlooptijd korter wordt en de doorlooptijd van prototype naar volledige productieruns wordt versneld.

De "Alles-in-één" filosofie

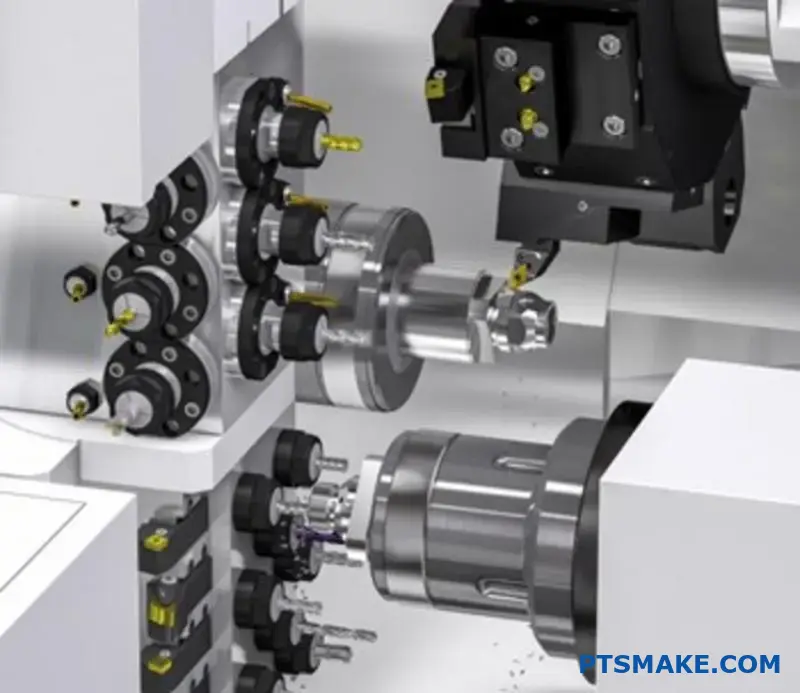

De magie van Zwitserse CNC bewerking is niet alleen snelheid, maar ook de consolidatie van processen. Bij traditionele productie wordt een complex deel gaat misschien eerst naar een draaibank om te draaien, dan naar een freesmachine voor vlakke vormen en ten slotte naar een boormachine. Elke stap vereist een nieuwe instelling, nieuwe programmering en handmatige handelingen, die allemaal extra tijd en kans op fouten met zich meebrengen. Zwitserse bewerking zet deze hele workflow op zijn kop. Door gebruik te maken van een verschuifbare kop en een geleidebus voert de machine het ruwe materiaal door het gereedschapgebied, waardoor meerdere gereedschappen tegelijk of snel na elkaar het onderdeel kunnen bewerken zonder het ooit los te laten.

Operaties naadloos combineren

Stel je een machine voor met meerdere assen en live gereedschapstations die in perfecte harmonie samenwerken. Terwijl de hoofdspil een precieze diameter draait op een lange, slanke as, kan een kruisboorgereedschap een gat maken en een frees een vlak of sleuf bewerken. Deze mogelijkheid voor simultane bewerking2 is wat het onderscheidt. Het betekent dat complexe geometrieën waarvoor normaal gesproken meerdere bewerkingen nodig zijn, al klaar zijn voordat het onderdeel van de staaf is gesneden. In veel van de projecten die we bij PTSMAKE behandelen, is deze mogelijkheid de beslissende factor voor klanten die ingewikkelde medische of elektronische componenten nodig hebben binnen een strak schema.

Secundaire processen elimineren: De echte tijdbespaarder

De belangrijkste invloed op de doorlooptijd is het elimineren van secundaire bewerkingen. Dit zijn alle stappen die op een onderdeel moeten worden uitgevoerd nadat de primaire bewerking is voltooid. Hieronder vallen zaken als ontbramen, sleuven maken of kruisboren op een aparte machine. Elke secundaire stap voegt wachttijd, insteltijd en verwerkingsrisico toe. Een Zwitserse CNC machine produceert vaak een onderdeel dat 100% compleet is, inclusief complexe kenmerken aan de voor- en achterkant van het onderdeel dankzij een subspindel.

De tabel hieronder illustreert het dramatische verschil in workflow.

| Traditionele workflow | Zwitserse CNC-bewerkingsworkflow |

|---|---|

| 1. Voorraad in draaibank laden | 1. Laad de staafvoorraad in de Zwitserse machine |

| 2. Draai primaire functies | 2. Alle bewerkingen uitvoeren (draaien, frezen, boren) |

| 3. Onderdelen lossen | 3. Onderdeel is afgesneden, compleet |

| 4. Wachtrij voor freesmachine | |

| 5. Opzetten en inrichten deel | |

| 6. Molenkenmerken | |

| 7. Onderdelen lossen | |

| 8. Wachtrij voor boren | |

| 9. Opstellen en gaten boren | |

| 10. Eindinspectie en ontbramen |

Dit verkorte proces verkort niet alleen de tijdlijn, maar vereenvoudigt de hele productieketen.

Van snellere prototypes naar consistente productie

De efficiëntie van Zwitserse CNC-bewerking met meerdere bewerkingen levert tastbare voordelen op die verder gaan dan alleen een kortere planning. Het verandert fundamenteel hoe snel u van ontwerp naar fysiek onderdeel kunt gaan en hoe consistent u dat onderdeel op schaal kunt produceren. Dit dubbele voordeel heeft invloed op zowel de eerste ontwikkelingsfase als op productieruns op lange termijn, waardoor het een krachtig hulpmiddel is voor moderne productie.

De prototypingcyclus versnellen

Voor ingenieurs en productontwerpers is snelheid tijdens de prototypefase van cruciaal belang. Als een onderdeel tussen drie verschillende machines verplaatst moet worden, kan de doorlooptijd voor een enkel prototype oplopen tot weken. Met Zwitserse bewerking kan een ontwerp binnen enkele dagen, soms zelfs uren, van een CAD-bestand naar een afgewerkt fysiek onderdeel gaan. Omdat er maar één machine geprogrammeerd en ingesteld hoeft te worden, is het hele proces gestroomlijnd. Dit zorgt voor snellere ontwerpiteraties, snellere validatie en een kortere totale time-to-market. In ons werk met klanten in snel veranderende sectoren zoals consumentenelektronica is deze snelle doorlooptijd onontbeerlijk.

De invloed op consistentie en kwaliteit

Telkens als een onderdeel uit een machine wordt gehaald en op een andere machine opnieuw wordt gefixt, wordt er een kleine fout geïntroduceerd. Dit staat bekend als tolerantiestapeling. Hoewel elke afzonderlijke instelling binnen de tolerantie kan vallen, kan de combinatie van variaties leiden tot een eindproduct dat buiten de specificaties valt. Bij Zwitserse CNC bewerking wordt dit probleem volledig vermeden.

| Functie | Multi-opstartproces | Zwitsers proces voor eenmalige installatie |

|---|---|---|

| Referentie | Verandert met elke machine | Constante van een enkele referentie |

| Positionele nauwkeurigheid | ±0,05 mm (cumulatief) | ±0,01 mm (enkele opstelling) |

| Concentriciteit | Kan variëren tussen functies | Extreem hoog en consistent |

| Risico op schade door behandeling | Hoog (krassen, deuken) | Minimaal (geen handmatige overdracht) |

Door alle bewerkingen in één opspanning uit te voeren, behoudt de machine één consistent referentiepunt voor alle vormen. De draai-, frees- en boorbewerkingen worden allemaal perfect op elkaar afgestemd, wat resulteert in uitzonderlijke concentriciteit en positienauwkeurigheid. Daarom is Zwitserse CNC bewerking de methode bij uitstek voor onderdelen waarbij precisie van het grootste belang is, zoals geleidingssystemen in de ruimtevaart of medische implantaten. Het proces levert inherent een hogere kwaliteit en consistentie, vermindert uitval en zorgt ervoor dat het eerste onderdeel identiek is aan het duizendste.

Zwitserse CNC-bewerking elimineert de vertragingen van werkprocessen met meerdere machines door draaien, frezen en boren te combineren in één opstelling. Deze enkelvoudige procesefficiëntie vermindert de handling drastisch, versnelt de doorlooptijd voor zowel prototypes als productie en verbetert de algehele productconsistentie door het risico op opeenhoping van toleranties weg te nemen.

Veelzijdigheid van materialen: Metalen en kunststoffen voor elke toepassing.

Heb je ooit een complex ontwerp afgerond en ontdekte je vervolgens dat je productieproces niet overweg kan met het specifieke materiaal dat je nodig hebt voor topprestaties?

Zwitserse CNC bewerking blinkt uit door zijn materiaalveelzijdigheid. Het vormt alles nauwkeurig, van taaie metalen zoals roestvast staal en titanium tot geavanceerde technische kunststoffen zoals PEEK. Dit maakt het de oplossing bij uitstek voor industrieën met strenge materiaalnormen, zoals de ruimtevaart, de medische sector en de elektronicasector.

De wereld van metalen in Zwitsers draaien

De kracht van Zwitsers CNC bewerken ligt in het unieke ontwerp. Een geleidebus biedt uitzonderlijke ondersteuning aan het werkstuk precies op het snijpunt. Deze stabiliteit minimaliseert doorbuiging en trillingen, wat een spelbreker is bij het bewerken van taaie of exotische metalen. Het stelt ons in staat om materialen te bewerken die op conventionele draaibanken moeilijk of onmogelijk zouden zijn, en dat alles met ongelooflijk krappe toleranties. Bij PTSMAKE hebben we gemerkt dat dit vermogen vaak de beslissende factor is voor klanten met veeleisende toepassingen.

Roestvrij staal (300 & 400 Series)

Roestvrij staal is een belangrijk materiaal vanwege de combinatie van sterkte, corrosiebestendigheid en hygiënische eigenschappen. Op medisch gebied gebruiken we vaak machine 316L roestvrij staal voor chirurgische instrumenten en implantaten vanwege de uitstekende biocompatibiliteit. Voor voedsel- en dranktoepassingen is 304 een populaire keuze. De uitdaging met roestvast staal is de neiging tot werkharding3 tijdens het bewerken, maar de constante ondersteuning van de geleidebus in een Zwitserse machine helpt een consistente snede te behouden en voorkomt dat het materiaal tijdens het proces hard wordt.

Titanium (graad 2, graad 5)

Als een hoge sterkte en een laag gewicht van cruciaal belang zijn, is titanium vaak het antwoord. Het is favoriet in de lucht- en ruimtevaartindustrie voor bevestigingsmiddelen en structurele onderdelen, maar ook in de medische sector voor langetermijnimplantaten zoals botschroeven. Titanium is algemeen bekend als moeilijk te bewerken vanwege de slechte thermische geleidbaarheid en chemische reactiviteit bij hoge temperaturen. Echter, Zwitserse CNC bewerking, vaak met gebruik van hogedruk koelvloeistof, beheerst de hitte in de snijzone effectief en produceert de ongerepte oppervlakteafwerking die nodig is voor deze kritieke onderdelen.

Aluminiumlegeringen (6061, 7075)

Aluminium wordt gewaardeerd om zijn uitstekende verhouding tussen sterkte en gewicht, thermische geleidbaarheid en bewerkbaarheid. We gebruiken 6061 voor veel algemene toepassingen, van elektronische behuizingen tot auto-onderdelen. Voor onderdelen voor de lucht- en ruimtevaart die onder hoge druk staan, wordt de sterkere legering 7075 gebruikt. Zwitserse machines kunnen complexe aluminium onderdelen met fijne draden en dunne wanden op zeer hoge snelheden produceren, waardoor het een kosteneffectieve keuze is voor zowel prototypes als grote productieruns.

| Metalen Type | Essentiële eigenschappen | Algemene toepassingen met Zwitserse bewerking |

|---|---|---|

| Roestvrij staal | Corrosiebestendigheid, sterkte | Medische instrumenten, horloge-onderdelen, voedselveilige armaturen |

| Titanium | Hoge sterkte/gewicht, biocompatibel | Bevestigingsmiddelen voor de ruimtevaart, medische implantaten, tandheelkundige schroeven |

| Aluminium | Lichtgewicht, hoge thermische geleidbaarheid | Elektronische behuizingen, drone-onderdelen, autosensoren |

| Messing & Koper | Elektrisch geleidingsvermogen, corrosiebestendigheid | Elektrische aansluitingen, pennen, sanitairafsluiters |

Technische kunststoffen en branchespecifieke oplossingen

De precisie van Zwitsers CNC bewerken is niet beperkt tot metalen. Dezelfde principes van stabiliteit en strakke controle zijn ook prachtig van toepassing op hoogwaardige technische kunststoffen. Hoewel kunststoffen unieke uitdagingen met zich mee kunnen brengen, zoals thermische uitzetting en een lagere stijfheid, zorgt het ontwerp van de Zwitserse draaibank ervoor dat zelfs zachte of flexibele materialen bewerkt kunnen worden volgens exacte specificaties zonder te smelten of te vervormen. Deze mogelijkheid opent nieuwe mogelijkheden voor ontwerpers op gespecialiseerde gebieden.

Kunststoffen met hoge prestaties

Bij eerdere projecten hebben we een groeiende vraag gezien naar metaalvervanging met behulp van geavanceerde polymeren. Deze materialen bieden unieke voordelen zoals chemische inertie, elektrische isolatie en zelfsmerende eigenschappen.

PEEK (polyether ether keton)

PEEK is een van de meest robuuste thermoplasten die verkrijgbaar zijn. Het behoudt zijn mechanische eigenschappen bij hoge temperaturen en is bestand tegen agressieve chemicaliën en sterilisatieprocessen. Dit maakt het een uitstekende kandidaat voor medische implantaten, zoals kooien voor ruggegraatfusie, en voor het isoleren van onderdelen in veeleisende omgevingen voor de ruimtevaart en halfgeleiders.

Delrin® (acetaal / POM)

Delrin staat bekend om zijn hoge stijfheid, lage wrijving en uitstekende maatvastheid. Het is een ideaal materiaal voor fijnmechanische onderdelen zoals kleine tandwielen, lagers en rollen die een lange levensduur zonder smering vereisen. Door Zwitserse bewerking kunnen we ingewikkelde tandwielprofielen en gladde lageroppervlakken maken op kleine Delrin onderdelen.

Teflon™ (PTFE)

Met zijn legendarische antikleefoppervlak en chemische inertheid is PTFE het materiaal bij uitstek voor afdichtingen, pakkingen en isolatoren. Het is algemeen bekend dat het moeilijk te bewerken is omdat het zo zacht is. De geleidebus op een Zwitserse machine biedt echter de nodige ondersteuning om zeer fijne vormen en dunne wanden in PTFE-onderdelen voor medische apparatuur en elektronische connectoren te bewerken.

Het juiste materiaal afstemmen op de industrie

Het succes van een onderdeel komt vaak neer op de keuze van het perfecte materiaal.

- Ruimtevaart en defensie: Deze industrie vraagt om gecertificeerde, traceerbare materialen. Lichtgewicht is belangrijk, dus aluminium en titanium zijn gangbare materialen, maar hoogwaardige kunststoffen zoals PEEK worden ook gebruikt voor isolatoren en interieuronderdelen.

- Medisch & tandheelkundig: Biocompatibiliteit is onontbeerlijk. Titanium, 316L roestvrij staal en PEEK zijn de primaire keuzes voor onderdelen die in contact komen met het menselijk lichaam. De braamvrije afwerking door Zwitserse bewerking is een kritieke veiligheidseis.

- Elektronica: Miniaturisatie bepaalt hier de materiaalkeuze. We bewerken vaak messing en koper voor geleidende pennen en connectoren, aluminium voor koellichamenen isolerende kunststoffen zoals PTFE en Delrin voor kleine afstandhouders en behuizingen in complexe elektronische assemblages.

De opmerkelijke veelzijdigheid van Zwitserse CNC bewerking maakt het mogelijk om nauwkeurig onderdelen te maken van een breed spectrum aan materialen. Van robuuste metalen zoals titanium voor de luchtvaart tot biocompatibele kunststoffen zoals PEEK voor medische implantaten, deze technologie levert de prestaties en betrouwbaarheid die de meest veeleisende industrieën van vandaag nodig hebben.

Kwaliteitsborging: Voldoen aan strenge internationale normen?

Ooit te maken gehad met vertragingen in projecten omdat een kritisch onderdeel niet door de inspectie kwam? Die frustrerende zoektocht naar een oplossing kost niet alleen geld, maar ook tijd en vertrouwen.

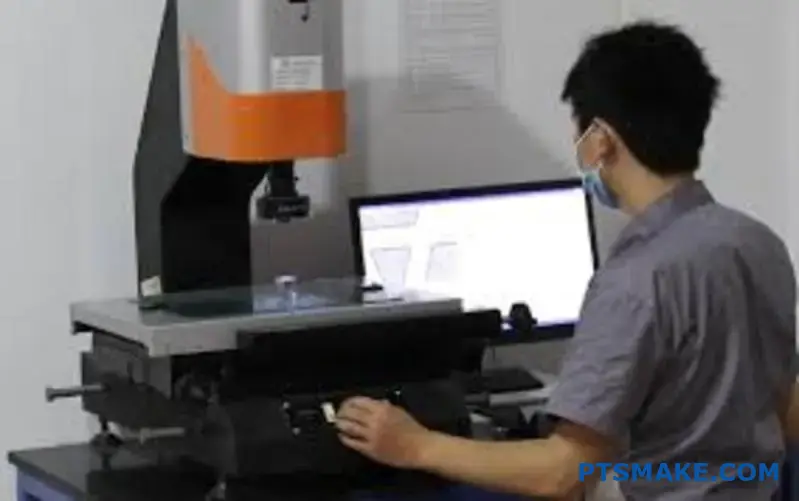

Bij PTSMAKE is de kwaliteitsborging van Zwitserse CNC-bewerking gebaseerd op een robuust systeem van ISO 9001-certificering, meerfaseninspecties en uitgebreide documentatie. Dit garandeert dat elk onderdeel voldoet aan strenge internationale normen en biedt volledige traceerbaarheid van grondstof tot eindproduct.

Verder dan het certificaat: Hoe ISO 9001 onze activiteiten vormgeeft

Velen zien een ISO 9001-certificaat slechts als een badge voor op een website. Voor ons is het de blauwdruk voor ons hele kwaliteitsmanagementsysteem. Het is geen statisch document; het is een dynamisch kader dat onze dagelijkse processen dicteert, van offerte tot verzending. Het dwingt ons tot een discipline van procescontrole, risicobeheer en voortdurende verbetering. Dit betekent dat we de kwaliteit niet alleen aan het eind controleren, maar dat we deze in elke stap inbouwen. Voor een ingenieur betekent dit betrouwbaarheid en voorspelbaarheid. Je weet dat de onderdelen die je ontvangt bij je honderdste order identiek zullen zijn aan die van je eerste order.

De basis: Materiaalverificatie en procescontrole

Kwaliteit begint lang voordat een machine metaal begint te snijden. Het begint bij de grondstof. Elke partij materiaal die onze fabriek binnenkomt, gaat vergezeld van een materiaaltestrapport (MTR). We bergen deze niet zomaar op; we controleren ze om er zeker van te zijn dat de chemische en mechanische eigenschappen van het materiaal perfect overeenkomen met uw specificaties. Na goedkeuring krijgt het materiaal een uniek lotnummer dat het gedurende de hele productiecyclus volgt. Over deze strenge traceerbaarheid valt niet te onderhandelen, vooral niet voor onze klanten in de medische en luchtvaartsector. We bewaken onze processen voortdurend met behulp van statistische methoden om een hoog Procescapaciteitsindex (Cpk)4en zorgt voor consistentie tussen duizenden onderdelen.

Deze tabel geeft een overzicht van onze fundamentele kwaliteitscontroles:

| Kwaliteitsfase | Belangrijkste activiteiten | Waarom het belangrijk is voor jou |

|---|---|---|

| Materiaal ontvangst | Materiaaltestrapporten (MTR's) controleren en inspecties uitvoeren. | Garandeert dat uw onderdeel wordt gemaakt van de exacte legering of het exacte polymeer, waardoor materiaalgerelateerde defecten worden voorkomen. |

| Procesplanning | Kritische afmetingen, inspectiepunten en gereedschapspaden definiëren. | Identificeert proactief mogelijke productieproblemen, waardoor het risico op fouten tijdens de productie afneemt. |

| Machine instellen | Machines kalibreren en gereedschappen controleren. | Zorgt ervoor dat het productieproces begint op een stabiele, nauwkeurige basis, essentieel voor krappe toleranties. |

Deze systematische aanpak zorgt ervoor dat we tegen de tijd dat we beginnen met bewerken, de belangrijkste bronnen van potentiële fouten al hebben geëlimineerd.

Een meerlagige inspectiestrategie

Een enkele eindinspectie is nooit genoeg, vooral niet voor de complexe onderdelen die worden geproduceerd door Zwitserse CNC-bewerking. Problemen die aan het einde van de productielijn worden ontdekt, zijn voor iedereen duur. Daarom gebruiken we een meerlagige inspectiestrategie die kwaliteitscontroles in de hele productiestroom integreert.

1. Eerste artikelinspectie (FAI)

Voordat we aan een volledige productierun beginnen, produceren we een enkel onderdeel - het "eerste artikel". Dit onderdeel ondergaat een uitputtende inspectie waarbij elke afmeting, eigenschap en opmerking op uw tekening wordt gemeten en vergeleken met het CAD-model. De resultaten worden vastgelegd in een First Article Inspection Report (FAIR). Deze stap levert het definitieve bewijs dat onze opstelling en het proces correct zijn, waardoor u het vertrouwen krijgt om de productie op volledige schaal goed te keuren. Het is de ultieme risicobeperkende maatregel.

2. Inspectie tijdens het proces (IPI)

Tijdens de productierun voeren onze machinisten en kwaliteitstechnici regelmatig controles uit op kritieke afmetingen. Dit is geen willekeurig proces, maar een gepland, systematisch proces. Met behulp van gekalibreerde meters en automatische tasters op de CNC-machines zelf controleren we het proces op tekenen van afwijking, zoals slijtage van het gereedschap. Als we een maat opmerken die ook maar iets buiten de mediaan tolerantie valt, kunnen we in realtime bijsturen en voorkomen dat er niet-conforme onderdelen worden geproduceerd.

3. Eindinspectie

Dit is de laatste poortwachter. Voor het verpakken ondergaat elk onderdeel een eindinspectie. Afhankelijk van uw eisen en het kritieke karakter van het onderdeel, kan dit variëren van een statistisch significante steekproef (met behulp van AQL-normen) tot een 100% inspectie van elk onderdeel. We gebruiken geavanceerde meetapparatuur zoals CMM's en optische vergelijkers om objectieve, nauwkeurige metingen te garanderen.

Deze tabel laat zien welke documentatie je kunt verwachten:

| Documenttype | Doel | Hoe het jou helpt |

|---|---|---|

| Eerste artikel inspectierapport (FAIR) | Bevestigt dat de opstelling en het proces aan alle specificaties kunnen voldoen. | Geeft je harde gegevens en goedkeuringskracht voordat je een grote investering in productie doet. |

| Conformiteitscertificaat (CoC) | Een formele verklaring dat de hele verzonden partij aan je eisen voldoet. | Vereenvoudigt uw ontvangstproces en biedt een formele registratie voor uw kwaliteitssysteem. |

| Volledig dimensionaal rapport | Geeft gedetailleerde metingen voor specifieke onderdelen uit de batch. | Biedt objectief bewijs van kwaliteit en traceerbaarheid voor kritieke onderdelen in uw assemblage. |

Echte kwaliteitsborging is een actief proces dat uit meerdere fasen bestaat. Het is gebaseerd op het ISO 9001-raamwerk, van de eerste materiaalverificatie tot controles tijdens het proces en de eindinspectie. Dit uitgebreide systeem, ondersteund door transparante documentatie, zorgt ervoor dat elk Zwitsers CNC-bewerkt onderdeel dat we leveren een onderdeel is waarop u kunt vertrouwen.

Procurement-uitdagingen oplossen: Van prototype tot productie.

Heb je ooit een prototype afgemaakt om er vervolgens achter te komen dat het opschalen naar productie voelt alsof je helemaal opnieuw moet beginnen? Die overgang kan een hele nieuwe reeks onverwachte uitdagingen en vertragingen met zich meebrengen, toch?

Een uniforme Zwitserse CNC bewerkingspartner lost de inkoopuitdagingen op door als één aanspreekpunt te fungeren, van prototype tot productie. Dit stroomlijnt de communicatie, zorgt ervoor dat de ontwerpintentie behouden blijft, beperkt risico's en biedt de flexibiliteit om ordervolumes op te schalen zonder van leverancier te hoeven veranderen.

De naadloze overgang: Van één naar duizend

Een van de grootste hindernissen bij productie is de "prototyping gap" - de kloof die ontstaat als je van een prototypingspecialist naar een massaproductiefaciliteit gaat. Kritische kennis die is opgedaan tijdens prototyping gaat vaak verloren tijdens deze overdracht. De nieuwe leverancier moet vanaf nul beginnen en de nuances van het onderdeel, de kritieke kenmerken en de mogelijke productieproblemen opnieuw leren. Dit kost niet alleen tijd, maar brengt ook aanzienlijke risico's met zich mee. Een single-source partner elimineert deze kloof volledig. Bij PTSMAKE is het hetzelfde team van ingenieurs en machinisten die uw prototype hebben gedraaid, die ook toezicht houden op de productie.

Kennisbehoud is uw concurrentievoordeel

Als één team de hele levenscyclus afhandelt, wordt de leercurve vlakker. We documenteren elke aanpassing tijdens het prototypen, van optimalisaties van gereedschapspaden tot specifieke strategieën voor werkstukbevestiging. Deze gegevens vormen de basis voor de productieplanning. Het stelt ons in staat om Design for Manufacturability (DFM) inzichten uit het prototype toe te passen om het proces te optimaliseren voor grotere volumes. Dit kan kleine aanpassingen in het ontwerp betekenen die de cyclustijd, materiaalverspilling of de noodzaak voor secundaire bewerkingen verminderen. Deze iteratieve feedbacklus is alleen mogelijk als prototyping en productie onder één dak plaatsvinden. Het proces respecteert de fysieke eigenschappen van het materiaal, zoals Anisotropie5Dit zorgt ervoor dat de prestaties van het onderdeel consistent zijn van de eerste eenheid tot de tienduizendste.

Schalen met Zwitserse CNC-bewerking

Zwitserse CNC bewerking is bij uitstek geschikt voor deze naadloze schaalvergroting. De efficiëntie in het produceren van complexe, hoogprecieze onderdelen maakt het ideaal voor zowel rapid prototyping als full-scale productie. Dezelfde machine die een enkel, perfect prototype kan maken, kan geprogrammeerd worden om 'light-out' te draaien en duizenden identieke onderdelen van onwrikbare kwaliteit te produceren.

Hier volgt een praktische kijk op hoe het sourcingmodel deze overgang beïnvloedt:

| Functie | Single-Source Partner (bijv. PTSMAKE) | Aanpak met meerdere leveranciers |

|---|---|---|

| Kennisoverdracht | Naadloos; kennis blijft intern behouden | Hoog risico op verlies; vereist uitgebreide documentatie |

| DFM-feedback | Continue lus van prototype naar productie | Onsamenhangend; feedback gaat vaak verloren in handoff |

| Oplaadtijd | Snel; maakt gebruik van bestaande opstellingen en gegevens | Traag; vereist het inwerken en kwalificeren van nieuwe leveranciers |

| Consistentie kwaliteit | Hoog; dezelfde processen en kwaliteitsnormen | Variabel; afhankelijk van het afstemmen van meerdere leveranciers |

Deze geïntegreerde aanpak betekent dat u niet alleen onderdelen koopt, maar dat u samenwerkt met een team dat de geschiedenis van uw project begrijpt en investeert in het toekomstige succes ervan.

Uw toeleveringsketen risicoloos maken en stroomlijnen

Coördinatie met meerdere leveranciers zorgt voor meerdere potentiële mislukkingen. Eén vertraging van uw prototyping-werkplaats, een kwaliteitsprobleem bij uw productieverspaner en een probleem met uw afwerkingsservice kunnen een domino-effect veroorzaken dat de hele tijdlijn van uw project doet ontsporen. Elke overdracht is een risico - een risico op miscommunicatie, op onderdelen die beschadigd raken tijdens het transport of op onduidelijke verantwoordelijkheden als er iets misgaat. Wie is er verantwoordelijk als een onderdeel defect raakt? De machinist of de anodiseerder? Een single-source partner neemt de volledige verantwoordelijkheid voor het uiteindelijke onderdeel en vereenvoudigt uw rol tot het beheren van één relatie.

De ware kosten van coördinatie

De stickerprijs van een onderdeel is slechts één component van de totale kosten. De "zachte kosten" van het beheer van een gefragmenteerde toeleveringsketen kunnen aanzienlijk zijn. Denk aan de uren die uw ingenieurs en inkoopmanagers spenderen:

- Meerdere leveranciers doorlichten.

- Beheren van afzonderlijke PO's, facturen en betalingstermijnen.

- Logistiek coördineren tussen faciliteiten.

- Optreden als tussenpersoon om technische vragen of kwaliteitsgeschillen op te lossen.

Deze activiteiten voegen geen waarde toe aan uw eindproduct, maar ze verbruiken waardevolle middelen. Onze ervaring met klanten bij PTSMAKE is dat het consolideren van de productie bij één partner deze administratieve overheadkosten met wel 30-40% kan verminderen, waardoor uw team zich kan richten op innovatie en kernactiviteiten.

Flexibiliteit voor moderne productcycli

De huidige markt vraagt om flexibiliteit. U hebt misschien een kleine serie van 50 stuks nodig voor een proefproductie, gevolgd door 5000 stuks drie maanden later. Een traditionele massaproductiefaciliteit is misschien niet geïnteresseerd in uw orders van kleine aantallen, terwijl een kleine prototypefabriek misschien niet de capaciteit heeft om op te schalen. Een veelzijdige partner die is uitgerust met geavanceerde systemen zoals Zwitserse CNC-verspaning kan hier gemakkelijk op inspelen. We kunnen een kleine batch efficiënt uitvoeren en vervolgens naadloos overschakelen naar grotere volumes met hetzelfde gekwalificeerde proces.

Zo vereenvoudigt één enkele partner het risicobeheer:

| Risicofactor | Single-Source Partner | Aanpak met meerdere leveranciers |

|---|---|---|

| Verantwoordingsplicht | Duidelijk; één partner is volledig verantwoordelijk | Vaag; leveranciers kunnen elkaar de schuld geven |

| Logistieke complexiteit | Minimaal; onderdelen worden op één plaats gemaakt en afgewerkt | Hoog; vereist coördinatie van verzending en verwerking |

| Beheer van ontwerpwijzigingen. | Agile; één gesprek om het proces bij te werken | Omslachtig; vereist het bijwerken van meerdere leveranciers |

| Faalpunten | Eén relatie beheren | Meerdere relaties, meerdere risico's |

Dit gestroomlijnde model draait niet alleen om gemak; het is een strategische benadering om een veerkrachtigere, responsievere en kosteneffectievere toeleveringsketen op te bouwen.

Worstelt u met de sprong van prototype naar productie? Een single-source Zwitserse CNC bewerkingspartner vereenvoudigt dit door projectkennis te behouden, de toeleveringsketen minder risicovol te maken en flexibele volumes aan te bieden. Deze uniforme aanpak zorgt voor consistentie, stroomlijnt de communicatie en versnelt effectief uw time-to-market.

Kosteneffectiviteit zonder afbreuk te doen aan kwaliteit?

Ben je ooit verscheurd geweest tussen een strikt budget en de absolute behoefte aan onderdelen van hoge kwaliteit? Het voelt vaak als een afweging waarbij je niet beide kunt hebben.

Zwitserse CNC bewerking bereikt een opmerkelijke kosteneffectiviteit door materiaalverspilling te minimaliseren, arbeid te verminderen door automatisering en de insteltijden te verkorten met het enkelvoudige instelproces. Hierdoor kunnen grote aantallen complexe onderdelen worden geproduceerd tegen lagere kosten per eenheid, zonder in te leveren op de precisie of kwaliteit die uw project vereist.

De ingebouwde economische voordelen

Bij Zwitserse CNC-bewerking draait het niet alleen om precisie, maar ook om slim en efficiënt produceren. De kostenvoordelen zitten direct in het proces zelf en komen voort uit drie belangrijke pijlers: automatisering, materiaalefficiëntie en minder complexe instellingen. Mijn ervaring is dat inzicht in deze basisprincipes de sleutel is tot het ontsluiten van het volledige economische potentieel van deze technologie.

De kracht van automatisering

Moderne Zwitserse draaibanken zijn ontworpen voor continu gebruik in grote volumes met minimale menselijke tussenkomst. Deze mogelijkheid voor "lights-out" productie, waar machines draaien 's nachts of in het weekend zonder een operator aanwezig, drastisch verminderen van de arbeidskosten. Bij PTSMAKE gebruiken we deze automatisering voor de grotere productieruns van onze klanten. De machine zorgt voor het laden, bewerken en ontladen van de onderdelen, wat betekent dat de arbeidskosten worden verdeeld over duizenden onderdelen, waardoor de kosten per eenheid aanzienlijk lager zijn dan bij meer handmatige processen. Deze efficiëntie versnelt ook de productietijdlijnen, zodat u de onderdelen sneller in handen hebt.

Materiaalverspilling minimaliseren

Materiaalkosten zijn een belangrijke factor in elk bewerkingsproject. Zwitserse machines blinken uit in materiaalbesparing. Ze maken gebruik van stafmateriaal dat door een geleidebus wordt gevoerd, wat zorgt voor een stijve ondersteuning zeer dicht bij het snijgereedschap. Deze stabiliteit maakt het mogelijk om zeer slanke, complexe onderdelen te bewerken zonder doorbuiging en resulteert in minder uitval. In tegenstelling tot sommige conventionele CNC methodes die grotere materialen nodig hebben voor het opspannen, gebruikt de Zwitserse methode materiaal veel efficiënter. De besparingen zijn vooral merkbaar bij het werken met dure materialen zoals titanium of roestvrij staal van medische kwaliteit.

| Functie | Zwitserse CNC-bewerking | Conventioneel CNC Draaien |

|---|---|---|

| Materiële ondersteuning | Geleidebus ondersteunt de voorraad in de buurt van het gereedschap | Ondersteund door klauwplaat, verder van gereedschap |

| Typisch schrootpercentage | Lager, door efficiënt gebruik van de staafvoorraad | Kan hoger zijn, vooral met restanten |

| Dunne onderdelen | Uitstekend, minimale doorbuiging | Beperkt, gevoelig voor trillingen |

Kortere installatietijden

In de productie is tijd geld, en installatietijd is een belangrijke factor. kostenfactor. Een belangrijk voordeel van het Zwitserse CNC proces is de mogelijkheid om meerdere bewerkingen uit te voeren - draaien, frezen, boren, draadsnijden - in één enkele cyclus. Het onderdeel is klaar voordat het van de staf wordt gesneden. Deze "alles-in-één" benadering maakt meerdere machines en het arbeidsintensieve proces van het verplaatsen van een onderdeel van een draaibank naar een freesmachine overbodig. Elke vermeden instelling bespaart niet alleen tijd en geld, maar verwijdert ook een potentiële bron van fouten, wat bijdraagt aan een hogere algemene kwaliteit en consistentie. Effectief Cyclustijdoptimalisatie6 staat centraal in deze efficiëntie.

Strategische hefbomen voor kostenoptimalisatie

Hoewel Zwitsers CNC bewerken inherent kostenvoordelen heeft, kunt u de kosteneffectiviteit nog verder verhogen door slim te plannen bij het ontwerp en het productievolume. Het is een gezamenlijke inspanning. In eerdere projecten met klanten hebben we gemerkt dat een paar strategische aanpassingen voor aanvang van de productie tot aanzienlijke besparingen kunnen leiden zonder dat dit invloed heeft op de functie of kwaliteit van het onderdeel.

Ontwerpen voor maakbaarheid (DFM)

De meest impactvolle kostenbesparende maatregelen vinden vaak plaats in de ontwerpfase. Het toepassen van de principes van Design for Manufacturability (DFM) is cruciaal. Als je je bijvoorbeeld afvraagt of een tolerantie +/- 0,005 mm moet zijn terwijl +/- 0,02 mm voldoende is, kan een onderdeel veel eenvoudiger en sneller te produceren zijn.

Hier volgen enkele belangrijke DFM-overwegingen voor Zwitserse bewerking:

- Toleranties: Specificeer alleen de krapste toleranties als ze functioneel kritiek zijn. Overtoleranties zijn een van de meest voorkomende oorzaken van onnodige kosten.

- Standaardisatie: Door standaard boormaten of schroefdraadvormen te gebruiken, is er minder speciaal gereedschap nodig, wat zowel tijd als geld bespaart.

- Functieontwerp: Vermijd diepe, smalle kamers of te complexe interne geometrieën als er eenvoudigere alternatieven bestaan. Kleine vereenvoudigingen kunnen de bewerkingstijd aanzienlijk verkorten.

De invloed van de batchgrootte

De relatie tussen productievolume en kosten per eenheid is eenvoudig maar krachtig. Elke opdracht heeft vaste initiële setupkosten. Deze kosten zijn hetzelfde of je nu 100 of 10.000 onderdelen maakt. Door de batchgrootte te vergroten, verdeel je die vaste setupkosten over meer eenheden, waardoor de prijs van elk afzonderlijk onderdeel drastisch daalt.

| Partijgrootte | Setupkosten (vast) | Kosten per eenheid (relatief) |

|---|---|---|

| Laag volume (bijv. 500 stuks) | $X | Hoog |

| Middelgroot volume (bijv. 5.000 stuks) | $X | Medium |

| Hoog volume (bijv. 50.000 stuks) | $X | Laag |

De balans vinden

Het uiteindelijke doel is om het perfecte evenwicht te vinden tussen kosten, snelheid en kwaliteit. Dit gaat vaak gepaard met een gesprek over batchgroottes en productieplanning. Voor een nieuw product kan een kleinere eerste serie zinvol zijn voor validatie. Maar voor gevestigde onderdelen kan het plannen van grotere, geconsolideerde orders aanzienlijke besparingen opleveren. Bij PTSMAKE werken we vaak samen met klanten om hun jaarlijkse vraag te analyseren en een bestelschema voor te stellen dat de kosteneffectiviteit maximaliseert en tegelijkertijd zorgt voor een constante aanvoer van hoogwaardige componenten.

Zwitserse CNC-bewerking biedt kosteneffectiviteit door automatisering en minimaal afval. Door uw productontwerpen te optimaliseren voor maakbaarheid en batchgroottes strategisch te kiezen, bereikt u de ideale balans tussen prijs, snelheid en compromisloze kwaliteit voor uw precisiecomponenten.

Ontwerp voor maakbaarheid: Tips voor ingenieurs en inkopers?

Heb je wel eens een ontwerp afgerond om er vervolgens achter te komen dat het verrassend duur of langzaam is om te produceren? Deze discrepantie tussen ontwerpintentie en productierealiteit kan de tijdlijnen en budgetten van projecten doen ontsporen.

Effectief Design for Manufacturability (DFM) voor Zwitserse CNC-verspaning omvat het specificeren van realistische toleranties, het begrijpen van de machinelimieten voor functies en het selecteren van materialen die prestaties in balans brengen met bewerkbaarheid. Deze strategische benadering voorkomt kostbare herontwerpen en stroomlijnt de productie van prototype tot productie.

Toleranties beheersen voor Zwitserse CNC-bewerking

Een van de meest voorkomende gebieden waar ontwerpintentie botst met productiekosten zijn toleranties. Ingenieurs willen natuurlijk dat onderdelen zo precies mogelijk zijn, maar overtoleranties zijn vaak een bron van onnodige kosten. Hoewel Zwitserse draaibanken bekend staan om hun precisie, kan elke extra decimaal op een tolerantieopgave de cyclustijd verlengen, vaker gereedschap wisselen en de inspectiekosten opdrijven.

In eerdere projecten bij PTSMAKE hebben we met klanten samengewerkt om hun tekeningen te optimaliseren. Een niet-kritisch oppervlak heeft bijvoorbeeld niet dezelfde nauwe tolerantie nodig als een lagerboring. Een goede vuistregel is om een standaardtolerantie van ±0,001" (0,025 mm) op te geven voor de meeste kenmerken en nauwere toleranties, zoals ±0,0002" (0,005 mm), alleen te reserveren voor functioneel kritische afmetingen. Deze kleine verandering kan een aanzienlijke invloed hebben op de uiteindelijke stuksprijs, vooral bij productie van grote aantallen.

Navigeren door functiebeperkingen

Inzicht in de fysieke mogelijkheden van de machine is cruciaal. Zwitserse CNC bewerking is ideaal voor lange, slanke onderdelen, maar zelfs dit heeft zijn beperkingen.

Hoogte-breedteverhoudingen voor gaten en pennen

De lengte-diameterverhouding van een onderdeel is een belangrijke overweging. De geleidebus biedt uitstekende ondersteuning, waardoor een hoge concentriciteit7 over lange lengtes. Het boren van zeer diepe gaten met een kleine diameter blijft echter een uitdaging. Een gatdiepte/diameterverhouding van 10:1 is over het algemeen eenvoudig. Verder gaan, naar 20:1 of zelfs 30:1, is mogelijk, maar vereist speciaal gereedschap, boorcycli en lagere snelheden, die allemaal duurder zijn.

Wanddikte en hoekradii

Dunne wanden zijn gevoelig voor trillingen en vervorming tijdens het bewerken, wat ten koste kan gaan van de maatnauwkeurigheid en de oppervlakteafwerking. Hoewel dit afhankelijk is van het materiaal, is een wanddikte van meer dan 0,5 mm een veilig uitgangspunt. Ook scherpe interne hoeken (90 graden) zijn moeilijk en vaak onmogelijk te bewerken. Door een kleine inwendige hoekradius toe te voegen, zelfs 0,25 mm, kan het gereedschap soepel bewegen en ontstaat een sterker onderdeel.

Een snelle referentie kan helpen bij deze beslissingen tijdens de ontwerpfase.

| Functie | Standaard aanbeveling | Uitdagend (hogere kosten) |

|---|---|---|

| Algemene toleranties | ±0,001" (0,025 mm) | < ±0,0005" (0,013 mm) |

| Gatdiepte (verhouding L:D) | < 10:1 | 10:1 tot 30:1 |

| Min. Wanddikte | > 0,5 mm | 0,010" - 0,020" (0,25-0,5 mm) |

| Interne hoekradii | > 0,010" (0,25 mm) | Scherpe hoeken (EDM vereist) |

Strategische materiaalselectie voor optimale resultaten

Uw materiaalkeuze is een hoeksteen van DFM. Het beïnvloedt niet alleen de uiteindelijke prestaties van het onderdeel, maar ook de bewerkbaarheid, die een directe invloed heeft op de productiesnelheid en de kosten. Moeilijk te bewerken materiaal verslijt gereedschap sneller, vereist lagere snijsnelheden en kan leiden tot oppervlakteafwerkingen van mindere kwaliteit als het niet op de juiste manier wordt verwerkt. Samenwerken met een fabrikant als PTSMAKE, die uitgebreide ervaring heeft met verschillende materialen, kan u helpen de meest kosteneffectieve keuze te maken zonder afbreuk te doen aan uw ontwerpvereisten.

Prestaties en bewerkbaarheid in evenwicht brengen

Het is een klassieke technische afweging. Zo is 303 roestvast staal ontwikkeld met het oog op bewerkbaarheid en een uitstekende keuze voor veel toepassingen. Maar als je onderdeel superieure corrosiebestendigheid vereist, heb je misschien 316 roestvast staal nodig, dat moeilijker te bewerken is. Als je dit verschil begrijpt, kun je een weloverwogen beslissing nemen. Is de extra corrosiebestendigheid van 316 de potentiële toename in bewerkingskosten waard? Soms wel, maar vaak is 303 meer dan voldoende.

We kunnen dit analyseren aan de hand van een eenvoudige bewerkbaarheidsindex, waarbij een hogere score betekent dat de bewerking gemakkelijker en sneller gaat.

| Materiaal | Belangrijkste kenmerken | Beste voor | Bewerkbaarheidsindex (ongeveer) |

|---|---|---|---|

| Messing C360 | Uitstekende bewerkbaarheid, corrosiebestendig | Elektrische aansluitingen, fittingen | 100% (Basislijn) |

| Aluminium 6061 | Goede verhouding sterkte/gewicht, veelzijdig | Structurele onderdelen, behuizingen | 90% |

| Roestvrij staal 303 | Vrije bewerking, goede corrosiebestendigheid | Assen, bevestigingsmiddelen, kleppen | 78% |

| Delrin® (acetaal) | Hoge stijfheid, lage wrijving, stabiel | Lagers, tandwielen, isolatoren | 75% |

| Roestvrij staal 316 | Superieure corrosiebestendigheid, taai | Mariene, medische en voedselveilige onderdelen | 45% |

| Titanium (Ti-6Al-4V) | Hoge sterkte/gewicht, biocompatibel | Ruimtevaartonderdelen, medische implantaten | 22% |

Een realistische benadering van oppervlakteafwerking

Net als toleranties is oppervlakteafwerking een ander gebied waar te hoge specificaties tot hogere kosten leiden. Een standaard bewerkte afwerking voor Zwitserse CNC onderdelen ligt meestal rond 63-125 Ra (µin). Dit is geschikt voor de meeste toepassingen. Voor een gladdere afwerking, zoals 32 Ra of 16 Ra, zijn lagere voedingssnelheden, fijnere snijgereedschappen en soms secundaire processen zoals slijpen of polijsten nodig. Elke stap kost meer tijd en geld.

De sleutel is om fijne oppervlakteafwerking alleen toe te passen waar dat functioneel noodzakelijk is. Deze kritische gebieden zijn vaak afdichtingsoppervlakken, lagertappen of dynamische componenten waar wrijving een probleem is. Voor alle andere niet-kritische oppervlakken is een standaard machineafwerking meestal perfect aanvaardbaar en veel economischer.

Effectieve DFM voor Zwitserse CNC-bewerking valt of staat met het vinden van een balans tussen het ideale ontwerp en de praktische realiteit. Geef prioriteit aan realistische toleranties, respecteer de beperkingen van machinefuncties en kies materialen op verstandige wijze. Deze proactieve benadering bespaart tijd, verlaagt de kosten en zorgt ervoor dat uw complexe onderdelen meteen goed worden gemaakt.

De juiste Zwitserse CNC bewerkingspartner kiezen.

Heb je wel eens een leverancier gekozen die op papier perfect leek, maar die later te maken kreeg met communicatieproblemen en kwaliteitsproblemen? Het is een frustrerende en kostbare ervaring.

De juiste partner kiezen betekent verder kijken dan de prijs. Evalueer hun technische capaciteiten, hun communicatievaardigheden en hun staat van dienst. Geef de voorkeur aan partners die transparantie bieden, solide after-sales ondersteuning bieden en zich inzetten voor een langdurige relatie voor een succesvolle sourcing.

Verder dan het specificatieblad: De werkelijke technische capaciteit beoordelen

Het selecteren van een partner voor Zwitserse CNC bewerking is veel meer dan een simpele prijsvergelijking. De echte waarde ligt in hun technische diepgang en productiefilosofie. Mijn ervaring is dat de beste leveranciers diegene zijn die zich gedragen als een verlengstuk van uw engineeringteam, en niet slechts als een service op een inkooporder.

Apparatuur en technologie

Het eerste controlepunt is hun machinepark. Een modern, goed onderhouden machinepark van Zwitserse draaibanken van gerenommeerde merken als Citizen, Tsugami of Star is onontbeerlijk voor precisiewerk. Maar laat het daar niet bij. Vraag naar hun onderhoudsschema's en technologie-upgradecycli. Bij PTSMAKE hebben we gemerkt dat investeren in de nieuwste machinetechnologie direct leidt tot betere oppervlaktekwaliteit, nauwere toleranties en kortere cyclustijden, wat uiteindelijk ten goede komt aan de projecten van onze klanten. Een partner die investeert in zijn eigen gereedschap is een partner die investeert in uw succes.

Materiaal- en bewerkingsexpertise

Een machine is slechts zo goed als de machinist die hem bedient. Een potentiële partner moet kunnen aantonen dat hij veel ervaring heeft met een breed scala aan materialen, van gewone roestvaste staalsoorten en aluminiumlegeringen tot lastiger materialen zoals titanium en hoogwaardige kunststoffen. Hun vermogen om advies te geven over materiaalselectie voor een specifieke toepassing is een sterke indicator van hun expertise. Ze moeten begrijpen hoe verschillende materialen reageren op de hoge snelheden van Zwitserse CNC-bewerking en hoe ze de spanen moeten beheersen en de warmte moeten afvoeren. Deze kennis is cruciaal voor het bereiken van een consistente kwaliteit en het respecteren van complexe specificaties zoals Geometrische dimensionering en toleranties8.

De echte waarde van een leverancier wordt duidelijk als je hun aanpak vergelijkt.

| Functie | Transactionele leverancier | Partnerschap Leverancier |

|---|---|---|

| Kwaliteit | Voldoet aan de minimale specificaties op de tekening. | Begrijpt de bedoeling van het ontwerp en de functie van het onderdeel. |

| Communicatie | Geeft alleen updates als daarom wordt gevraagd. | Communiceert proactief over voortgang en mogelijke problemen. |

| Problemen oplossen | Meldt een probleem en wacht op instructies. | Identificeert een probleem en stelt oplossingen voor. |

| Waarde op lange termijn | Richt zich op de kosten van een enkele bestelling. | Richt zich op het optimaliseren van het onderdeel voor maakbaarheid. |

Bij het kiezen van een partner gaat het erom een team te vinden waarvan de expertise uw eigen expertise aanvult en verbetert. Het is het verschil tussen het kopen van onderdelen en het opbouwen van een veerkrachtige toeleveringsketen.

De factor partnerschap: Communicatie en vertrouwen

Hoewel technische specificaties de basis vormen, is de kracht van een partnerschap gebaseerd op communicatie en vertrouwen. In de afgelopen meer dan 15 jaar heb ik projecten zien slagen of falen op basis van deze "zachtere" criteria. Een goede Zwitserse CNC bewerkingspartner maakt niet alleen onderdelen, maar maakt het hele proces soepeler en voorspelbaarder.

Reactievermogen en duidelijkheid

Hoe snel en duidelijk reageert een potentiële partner op uw vragen? Wanneer we in verschillende tijdzones werken, zoals vaak het geval is bij onze klanten in de VS en Europa, is reactiesnelheid essentieel. Een vertraging van 24 uur bij het beantwoorden van een eenvoudige vraag kan de voortgang een hele dag stilleggen. Zoek een leverancier met een toegewijd contactpersoon die uw project begrijpt en duidelijke, beknopte antwoorden kan geven. Vage antwoorden of voortdurende overdracht tussen afdelingen zijn rode vlaggen. Daarom wijzen we bij PTSMAKE aan elke klant een toegewijde projectingenieur toe om een naadloze communicatie van offerte tot oplevering te garanderen.

Transparantie in proces

Vertrouwen is gebaseerd op transparantie. Een goede partner is open over zijn processen, mogelijkheden en zelfs beperkingen. Ze moeten bereid zijn om hun procedures voor kwaliteitscontrole te delen, ongevraagd productie-updates te geven en eerlijk te zijn als zich een uitdaging voordoet. Een leverancier die een probleem probeert te verbergen is een risico. Een partner die je daarentegen waarschuwt voor een mogelijk probleem en met een voorstel voor een oplossing komt, is van onschatbare waarde. Deze gezamenlijke aanpak voorkomt verrassingen en versterkt de relatie, waardoor een potentiële crisis wordt omgezet in een kans op verbetering.

Levensvatbaarheid op lange termijn evalueren

Ondersteuning na verkoop

De klus is nog niet geklaard wanneer de onderdelen worden verzonden. Wat gebeurt er als er een probleem is met non-conformiteit of als je kleine aanpassingen nodig hebt voor de volgende productierun? Een betrouwbare partner staat achter zijn werk. Vraag voordat je een overeenkomst aangaat naar hun beleid met betrekking tot defecte onderdelen, hun proces voor corrigerende maatregelen (zoals een 8D-rapport) en hoe ze feedback verwerken in toekomstige productie. Sterke aftersalesondersteuning laat zien dat een leverancier investeert in uw succes op lange termijn en niet slechts in een eenmalige transactie.

Track record met westerse klanten

Houd tot slot rekening met hun ervaring in het werken met bedrijven in jouw regio. Een leverancier met een goede staat van dienst bij klanten in Noord-Amerika en Europa kent de verwachtingen op het gebied van kwaliteit, documentatie en bedrijfsethiek. Ze zijn bekend met algemene standaarden en hebben processen om de internationale logistiek en communicatie te beheren, waardoor ze een betrouwbaardere en minder risicovolle keuze zijn voor uw Zwitserse CNC machinale bewerkingen.

Het kiezen van een Zwitserse CNC bewerkingsleverancier vereist een evenwichtige evaluatie. Kijk verder dan de offerte en beoordeel hun technische diepgang, apparatuur en materiaalexpertise. Net zo belangrijk zijn hun communicatiepraktijken, transparantie en de after-sales ondersteuning die ze bieden, omdat deze factoren het vertrouwen opbouwen dat essentieel is voor een succesvolle samenwerking.

Ontdek de bewegingsprincipes die ervoor zorgen dat Zwitserse machines zulke consistente, zeer nauwkeurige resultaten leveren op complexe producten. ↩

Lees meer over de geavanceerde gereedschapscoördinatie die dit efficiëntieniveau mogelijk maakt in moderne CNC systemen. ↩

Lees meer over hoe werkharding van invloed is op de materiaalselectie en bewerkingsstrategieën voor sterkere onderdelen. ↩

Leer hoe deze statistische maat de procesprestaties voorspelt en een consistente kwaliteit in de productie garandeert. ↩

Ontdek hoe directionele materiaaleigenschappen de prestaties van componenten en de bewerkingsprecisie kunnen beïnvloeden door hier te klikken. ↩

Leer hoe het optimaliseren van elke seconde van het productieproces kan leiden tot aanzienlijke kostenbesparingen bij uw productieruns. ↩

Klik om te begrijpen hoe concentriciteit de prestaties en kosten van uw precisiebewerkte onderdelen beïnvloedt. ↩

Klik om deze engineeringtaal voor het definiëren en communiceren van toleranties te begrijpen, zodat de functie en pasvorm van uw onderdeel gegarandeerd zijn. ↩