Veel ingenieurs worstelen met roestvaststalen CNC-bewerkingsprojecten die zowel precisie als betrouwbaarheid vereisen. De uitdaging wordt nog groter als u onderdelen nodig hebt die bestand zijn tegen ruwe omgevingen met behoud van nauwe toleranties.

CNC bewerking van roestvast staal combineert geavanceerde productietechnieken met corrosiebestendige materialen om zeer nauwkeurige onderdelen te produceren voor medische, luchtvaart-, auto- en industriële toepassingen, die superieure duurzaamheid en prestaties leveren.

Bij PTSMAKE werk ik met ingenieurs die betrouwbare oplossingen nodig hebben voor hun meest veeleisende projecten. De bewerking van roestvast staal vereist specifieke expertise in materiaalselectie, gereedschapsstrategieën en kwaliteitscontrole. De juiste aanpak kan het verschil maken tussen een onderdeel dat aan de specificaties voldoet en een onderdeel dat de prestatieverwachtingen overtreft. Deze gids behandelt alles van materiaalsoorten en oppervlakteafwerking tot het overwinnen van veelvoorkomende bewerkingsproblemen en het garanderen van een consistente kwaliteit.

Waarom is roestvast staal de beste keuze voor CNC verspanen?

Heb je ooit een metaal gespecificeerd voor een kritisch onderdeel, om het vervolgens te zien corroderen of falen onder druk? Deze enkele keuze kan een heel project in gevaar brengen en leiden tot kostbare herontwerpen en vertragingen.

Roestvast staal is de keuze bij uitstek voor CNC bewerking vanwege de uitzonderlijke combinatie van corrosiebestendigheid, hoge treksterkte, duurzaamheid en hygiënische eigenschappen. Dit maakt het een ideaal materiaal voor het produceren van betrouwbare, duurzame onderdelen voor veeleisende industrieën waar de prestaties niet in het gedrang mogen komen.

Bij het kiezen van een materiaal moeten ingenieurs een evenwicht vinden tussen prestaties, kosten en produceerbaarheid. Roestvast staal komt vaak naar voren als de superieure optie, vooral voor onderdelen die te maken krijgen met veeleisende operationele omgevingen. De reputatie van roestvast staal is niet alleen gebaseerd op het glanzende uiterlijk; het is gebouwd op een fundament van robuuste materiaalwetenschap dat zich direct vertaalt in voordelen in de praktijk. Het geheim zit hem in de samenstelling, voornamelijk in de toevoeging van chroom, dat een dunne, onzichtbare en corrosiebestendige chroomoxidelaag vormt op het oppervlak. Dit proces, bekend als passivering1is zelfhelend; als er een krasje op het oppervlak komt, vormt de beschermlaag zich onmiddellijk weer, waardoor roest en aantasting worden voorkomen.

De kerneigenschappen uitpakken

De waarde van roestvast staal wordt duidelijker als we de primaire eigenschappen ervan uitsplitsen, met name in de context van CNC-verspaning.

Superieure corrosiebestendigheid

In tegenstelling tot koolstofstaal, dat gemakkelijk roest wanneer het wordt blootgesteld aan vocht, blijft roestvrij staal inert in veel corrosieve omgevingen. Dit omvat blootstelling aan water, chemicaliën en zure stoffen. In onze projecten bij PTSMAKE hebben we gezien dat onderdelen vervaardigd uit 316L roestvrij staal jarenlang onberispelijk presteren in toepassingen op zee, waar zout water andere metalen binnen enkele maanden zou vernietigen.

Uitzonderlijke sterkte en duurzaamheid

Roestvrij staal heeft een uitstekende verhouding tussen sterkte en gewicht. Bepaalde soorten kunnen een warmtebehandeling ondergaan om ongelooflijk hoge treksterktes te bereiken, waardoor ze geschikt zijn voor toepassingen met hoge belasting, zoals onderdelen voor de ruimtevaart en industriële machines. Deze inherente taaiheid betekent ook dat het bestand is tegen slijtage, deuken en krassen, waardoor het uiteindelijke onderdeel zijn maatnauwkeurigheid en integriteit behoudt tijdens de levensduur. Deze duurzaamheid is een belangrijke factor bij het ontwerpen van onderdelen die bestand moeten zijn tegen grote mechanische spanning.

Hieronder staat een vereenvoudigde vergelijking op basis van onze ervaring met gangbare metalen in CNC-bewerkingsprojecten.

| Eigendom | Roestvrij staal (bijv. 304) | Aluminium (bijv. 6061) | Koolstofstaal (bijv. 1018) |

|---|---|---|---|

| Corrosiebestendigheid | Uitstekend | Goed (maar kan corroderen) | Slecht (coating nodig) |

| Treksterkte | Hoog | Medium | Medium |

| Dichtheid | Hoog | Laag | Hoog |

| Bewerkbaarheid | Redelijk tot goed | Uitstekend | Goed |

| Hittebestendigheid | Uitstekend | Eerlijk | Goed |

Deze tabel laat zien waarom roestvast staal vaak de eerste keuze is als duurzaamheid en weerstand topprioriteiten zijn, ook al brengt het meer uitdagingen met zich mee tijdens het machinale bewerkingsproces zelf.

De inherente eigenschappen van roestvast staal vertalen zich in een aanzienlijke waarde op lange termijn, wat een kritische overweging is voor elk project. Hoewel de initiële materiaalkosten misschien hoger zijn dan die van bijvoorbeeld koolstofstaal, zijn de totale eigendomskosten vaak veel lager. Dit is een punt dat ik altijd benadruk bij klanten die zich alleen richten op de prijs per onderdeel. De werkelijke kosteneffectiviteit omvat ook het onderhoud, de vervangingsfrequentie en de kosten van stilstand veroorzaakt door defecte onderdelen.

De waarde op lange termijn in veeleisende sectoren

Verschillende sectoren maken gebruik van de specifieke voordelen van roestvrij staal, waardoor het een van de meest veelzijdige materialen is voor zeer nauwkeurige productie.

De hygiënefactor: Een kritische vereiste

Voor industrieën zoals de medische, farmaceutische en voedselverwerkende industrie is hygiëne niet zomaar een eigenschap, maar een strikte wettelijke vereiste. Het niet-poreuze oppervlak van roestvrij staal voorkomt dat bacteriën zich kunnen nestelen en maakt het ongelooflijk gemakkelijk te reinigen en te steriliseren. Kwaliteiten zoals 316L zijn standaard voor chirurgische instrumenten, farmaceutische vaten en machines voor voedingsmiddelen omdat ze bestand zijn tegen herhaalde, zware sterilisatiecycli zonder af te breken. Wanneer we een CNC-bewerkingsproject van roestvast staal uitvoeren voor een klant met medische apparatuur, zijn de traceerbaarheid van het materiaal en de afwerking van het oppervlak van het grootste belang om de veiligheid van de patiënt te garanderen.

Onderhoudskosten gedurende de levensduur minimaliseren

Denk aan een onderdeel dat gebruikt wordt op een offshore booreiland of in een chemische fabriek. De kosten voor het vervangen van een defect onderdeel zijn niet alleen de prijs van het onderdeel zelf, maar omvatten ook arbeid, stilstand van apparatuur en potentiële veiligheidsrisico's. Omdat roestvrij staal weerstaat corrosie en slijtage, gaan onderdelen die ervan gemaakt zijn aanzienlijk langer mee. Deze "set it and forget it" kwaliteit vermindert de noodzaak voor regelmatige inspecties, reparaties of beschermende coatings die kunnen afbladderen of slijten. Deze betrouwbaarheid is de reden waarom het een veelgebruikt materiaal is in de infrastructuur en de zware industrie.

Consistente prestaties in extreme omgevingen

Roestvrij staal blinkt uit waar andere metalen haperen. Bepaalde legeringen behouden hun sterkte bij zeer hoge temperaturen, waardoor ze geschikt zijn voor motoronderdelen en uitlaatsystemen. Omgekeerd worden austenitische kwaliteiten zelfs taaier bij cryogene temperaturen, wat de reden is waarom ze worden gebruikt in apparatuur voor het verwerken van vloeibaar aardgas (LNG).

| Industrie | Gemeenschappelijke roestvast staalsoort | Belangrijkste reden voor selectie |

|---|---|---|

| Medische apparaten | 316L, 17-4 PH | Biocompatibiliteit, steriliseerbaarheid |

| Ruimtevaart | 15-5 PH, 304 | Verhouding sterkte/gewicht, hittebestendigheid |

| Eten en drinken | 304, 316 | Hygiënisch oppervlak, corrosiebestendigheid |

| Zee | 316L | Superieure weerstand tegen zoutwatercorrosie |

| Automotive | 409, 304 | Hittebestendigheid (Uitlaten), Duurzaamheid |

Dit laat zien hoe specifieke kwaliteiten worden afgestemd op de behoeften van de industrie, wat het aanpassingsvermogen van het materiaal benadrukt.

Kortom, de populariteit van roestvast staal bij CNC-verspaning is welverdiend. De unieke combinatie van corrosiebestendigheid, hoge sterkte, duurzaamheid en hygiënische eigenschappen maakt het een ongeëvenaarde keuze voor kritische toepassingen. Hoewel andere materialen voordelen bieden op specifieke gebieden zoals gewicht of initiële kosten, biedt roestvast staal een holistische oplossing die langdurige prestaties, betrouwbaarheid en waarde garandeert, vooral in omgevingen waar falen geen optie is. Het is een materiaal dat gemoedsrust biedt.

De belangrijkste sectoren die gebruikmaken van CNC-bewerking van roestvrij staal.

Heb je je ooit afgevraagd waarom roestvast staal de standaardkeuze is voor zoveel cruciale onderdelen? Ziet het er gewoon netjes uit of is er een diepere, prestatiegedreven reden waarom industrieën hun reputatie erop verwedden?

CNC-bewerking van roestvast staal is onmisbaar voor sectoren als de medische sector, lucht- en ruimtevaart, voeding en dranken en energie. De unieke combinatie van corrosiebestendigheid, sterkte, hygiëne en hittetolerantie maakt het het enige bruikbare materiaal voor toepassingen waar veel op het spel staat en waar falen simpelweg geen optie is.

Roestvrij staal is niet zomaar één materiaal; het is een familie van legeringen en elke industrie heeft zijn eigen favoriet om zeer specifieke redenen. De eisen die gesteld worden aan een onderdeel voor een chirurgisch instrument zijn compleet anders dan die voor een onderdeel voor een vliegtuigmotor. Inzicht in deze nuances is de sleutel tot succesvolle productie.

Medisch en gezondheidszorg

Op medisch gebied is er geen ruimte voor fouten. Materialen mogen niet reactief zijn met menselijk weefsel, moeten bestand zijn tegen herhaalde sterilisatiecycli en hun integriteit behouden. Dit is waar roestvrij staal schittert. Chirurgische instrumenten zoals scalpels, tangen en retractors worden meestal gemaakt van kwaliteiten zoals 316L of 440C. Ze bieden een scherpe, duurzame rand en kunnen ontelbare keren geautoclaveerd worden zonder achteruit te gaan.

Voor implantaten, zoals botschroeven of gewrichtsprothesen, is de materiaalkeuze zelfs nog kritischer. Het materiaal moet een uitstekende Biocompatibiliteit2 om bijwerkingen in het lichaam te voorkomen. In eerdere projecten bij PTSMAKE hebben we samengewerkt met bedrijven in medische apparatuur om ingewikkelde implantaatcomponenten te produceren waarbij de oppervlakteafwerking en materiaalzuiverheid, bereikt door precieze CNC-bewerking van roestvast staal, van het grootste belang waren voor het succes van het apparaat en de veiligheid van de patiënt.

Ruimtevaart en defensie

De lucht- en ruimtevaartindustrie werkt met extreme temperaturen, druk en spanningen. Onderdelen moeten ongelooflijk sterk zijn en toch zo licht mogelijk. Precipitatiehardend roestvrij staal, zoals 17-4 PH, wordt vaak gebruikt. Ze bieden de hoge sterkte-gewichtsverhouding die nodig is voor onderdelen zoals landingsgestellen, motorsteunen en structurele bevestigingsmiddelen.

Corrosiebestendigheid heeft hier niet alleen te maken met esthetiek, maar ook met structurele integriteit. Een vliegtuigonderdeel dat wordt blootgesteld aan vocht uit de lucht en ontdooiingsvloeistoffen kan het zich niet veroorloven om na verloop van tijd te verzwakken. Precisie CNC-bewerking zorgt ervoor dat deze complexe onderdelen voldoen aan krappe toleranties, wat essentieel is voor een goede assemblage en veilige werking onder immense fysieke belastingen.

Auto-industrie

Hoewel je in eerste instantie misschien denkt aan de glimmende uitlaattip van de auto, is roestvrij staal een werkpaard in het moderne voertuig. Uitlaatsystemen, waaronder spruitstukken en katalysatoronderdelen, worden vervaardigd van hittebestendige kwaliteiten om extreme temperaturen en corrosieve gassen te weerstaan. Onze ervaring is dat de materiaalkeuze hier een directe invloed heeft op de levensduur en prestaties van het emissiesysteem.

Bovendien vertrouwen kritieke sensorbehuizingen, onderdelen van het brandstofsysteem en opblaassystemen voor airbags op de duurzaamheid en betrouwbaarheid van roestvrijstalen onderdelen. Het is bestand tegen corrosie door strooizout en omgevingsfactoren, waardoor veiligheidssystemen gedurende de hele levensduur van het voertuig correct blijven functioneren.

| Industrie | Primaire Vereiste | Gebruikelijke roestvast staalsoorten | Voorbeeld toepassing |

|---|---|---|---|

| Medisch | Steriliseerbaarheid, biocompatibiliteit | 316L, 420, 440C | Chirurgische instrumenten, implantaten |

| Ruimtevaart | Hoge verhouding sterkte/gewicht | 17-4 PH, 15-5 PH | Motoronderdelen, Landingsgestel |

| Automotive | Hittebestendigheid en corrosiebestendigheid | 304, 409, 316 | Uitlaatsystemen, sensorbehuizingen |

Behalve in de wereld van de geneeskunde en de luchtvaart is CNC-verspaning van roestvast staal een stille factor in de industrieën waar we dagelijks mee te maken hebben. De eisen zijn verschillend, maar de belangrijkste redenen om roestvrij staal te kiezen - duurzaamheid, weerstand en zuiverheid - blijven hetzelfde.

Voedsel- en drankverwerking

Hygiëne heeft de hoogste prioriteit in de voedingsmiddelen- en drankenindustrie. Apparatuur moet eenvoudig en grondig gereinigd kunnen worden om bacteriegroei te voorkomen. Roestvrij staal, met name kwaliteit 304, is de standaard voor alles van mengtanks en transportsystemen tot kleppen en fittingen. Dankzij het niet-poreuze oppervlak kunnen microben zich nergens verstoppen.

De weerstand van het materiaal tegen corrosie door zuur voedsel en agressieve reinigingschemicaliën garandeert een lange levensduur en voorkomt vervuiling. Bij PTSMAKE hebben we componenten bewerkt voor voedselverwerkingslijnen waarbij de gladheid van de oppervlakteafwerking net zo belangrijk was als de maatnauwkeurigheid om te voldoen aan strenge voedselnormen.

Energiesector

Van olieplatforms in de oceaan tot kerncentrales, de energiesector vraagt om componenten die bestand zijn tegen de zwaarste omstandigheden op aarde. Drukvaten, turbinebladen en klephuizen worden vaak gemaakt van robuuste roestvrijstalen soorten. Deze onderdelen moeten bestand zijn tegen extreme druk, hoge temperaturen en zeer corrosieve stoffen zoals waterstofsulfide.

De betrouwbaarheid van één enkele afsluiter kan cruciaal zijn voor de veiligheid en efficiëntie van een hele fabriek. De combinatie van sterkte en corrosiebestendigheid die gespecialiseerde roestvaststalen legeringen bieden, maakt ze essentieel voor deze kritieke toepassingen en zorgt ervoor dat apparatuur veilig en langdurig zonder storingen werkt.

Elektronica en consumptiegoederen

In de wereld van elektronica biedt roestvrij staal zowel functie als vorm. Het wordt gebruikt om duurzame en esthetisch aantrekkelijke behuizingen te maken voor high-end smartphones, laptops en smartwatches. Naast het uiterlijk zijn de eigenschappen van roestvrij staal van vitaal belang voor de prestaties. Roestvrij staal biedt een uitstekende structurele stijfheid, waardoor kwetsbare interne componenten worden beschermd.

Het kan ook gebruikt worden voor EMI (elektromagnetische interferentie) afscherming, wat cruciaal is voor het goed functioneren van gevoelige elektronica. Voor connectoren en interne chassis levert CNC-bewerking van roestvast staal de precisie die nodig is voor kleine, complexe onderdelen die perfect in elkaar moeten passen.

| Industrie | Primaire Vereiste | Gebruikelijke roestvast staalsoorten | Voorbeeld toepassing |

|---|---|---|---|

| Eten en drinken | Hygiëne, reinigbaarheid | 304, 316 | Verwerkingstanks, transportbandonderdelen |

| Energie | Weerstand tegen druk en corrosie | Duplex, 316, 304 | Kleppen, drukvaten |

| Elektronica | Duurzaamheid, esthetiek, afscherming | 303, 304 | Behuizingen, connectoren, chassis |

Van levensreddende chirurgische instrumenten tot de systemen die onze wereld van energie voorzien, CNC bewerking van roestvast staal is de ruggengraat van de moderne industrie. De veelzijdigheid is ongeëvenaard en biedt oplossingen waar sterkte, corrosiebestendigheid en hygiëne van cruciaal belang zijn. Belangrijke sectoren zoals de medische, luchtvaart, automobiel-, voedingsmiddelen-, energie- en elektronicasector zijn afhankelijk van de betrouwbaarheid en precisie die alleen bewerkt roestvrij staal kan bieden. Dit vertrouwen is gebaseerd op het bewezen vermogen van het materiaal om te presteren onder de meest veeleisende denkbare omstandigheden.

Productie van complexe onderdelen: Voldoen aan eisen op het gebied van precisie en toleranties.

Is een briljant ontwerp ooit in het gedrang gekomen door productielimieten? Zijn krappe toleranties in complexe roestvrijstalen onderdelen een constante uitdaging die je dwingt om je visie te vereenvoudigen?

CNC bewerking van roestvast staal maakt complexe onderdelen met nauwe toleranties mogelijk door gebruik te maken van meerassige machines en geavanceerde CAD/CAM software. Dit proces vertaalt ingewikkelde digitale ontwerpen met precisie naar fysieke onderdelen, wat essentieel is voor industrieën als de lucht- en ruimtevaart, de medische sector en de auto-industrie.

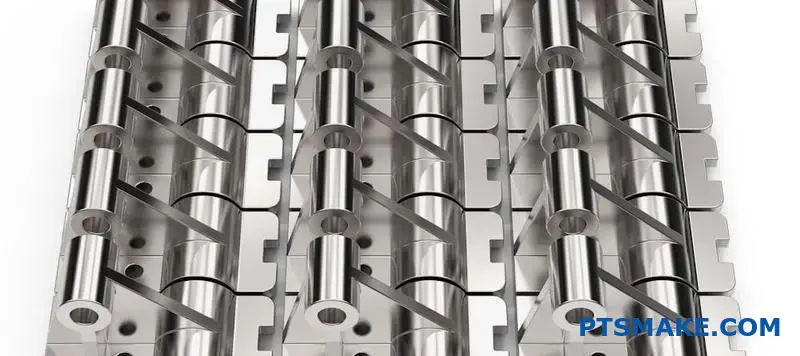

Onderdelen2:

Onderdelen3:

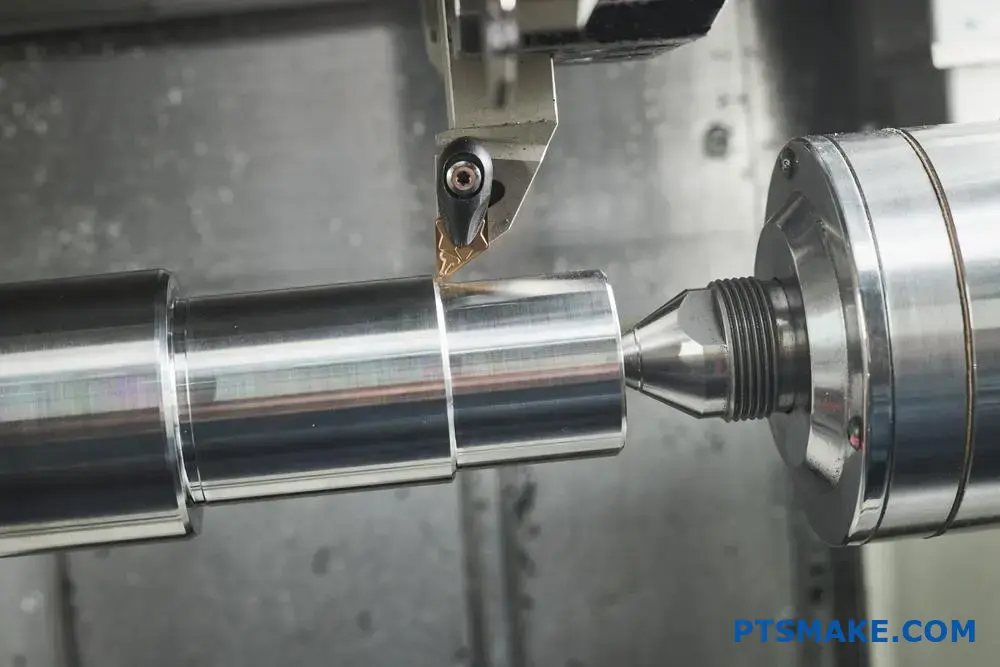

Het bereiken van zowel complexiteit als precisie in roestvaststalen onderdelen is geen tovenarij; het is het resultaat van zorgvuldig geïntegreerde technologie. De kern van dit vermogen is de evolutie van eenvoudige CNC-machines naar geavanceerde meerassige systemen.

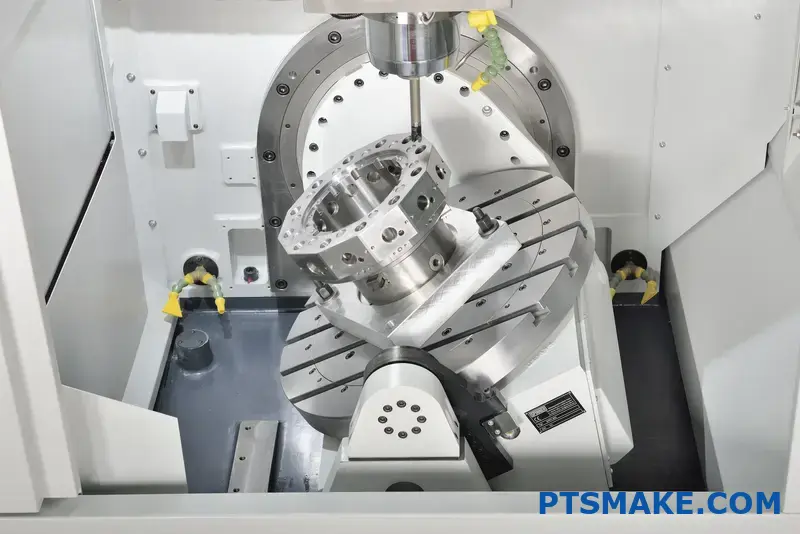

De rol van meerassig verspanen

Traditionele CNC machines werken op drie assen (X, Y en Z), wat geweldig is voor eenvoudigere onderdelen. Voor complexe geometrieën vereist deze aanpak echter meerdere setups. Elke keer dat een onderdeel opnieuw wordt gefixt, bestaat het risico dat er kleine fouten worden geïntroduceerd, die zich opstapelen en een onderdeel buiten tolerantie kunnen brengen. Dit is waar 5-assig bewerken een spelbreker wordt. Doordat het snijgereedschap en het werkstuk gelijktijdig langs vijf assen kunnen bewegen, kan een 5-assige machine het werkstuk vanuit bijna elke hoek benaderen. Deze mogelijkheid vermindert het aantal benodigde instellingen drastisch, vaak tot slechts één. Deze "alles-in-één" benadering is van fundamenteel belang voor het handhaven van nauwe toleranties op onderdelen met complexe onderlinge relaties. De geavanceerde kinematica3 maken zulke vloeiende en precieze bewegingen mogelijk, waardoor een complex digitaal model een echt object wordt zonder verlies van natuurgetrouwheid.

CAD/CAM-integratie: De digitale draad

De meest geavanceerde machine is nutteloos zonder duidelijke instructies. Dit is waar de integratie van Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) van cruciaal belang is. Het proces begint met een 3D CAD model, de digitale blauwdruk van het onderdeel. Dit model wordt vervolgens geïmporteerd in CAM software, die de toolpaths genereert - de exacte G-code die de CNC machine zal volgen. Een naadloze integratie tussen CAD en CAM is essentieel omdat het ervoor zorgt dat de ontwerpintentie perfect wordt vertaald naar machineopdrachten. Bij PTSMAKE hebben we gemerkt dat deze nauwe digitale draad het risico op fouten in de gegevensvertaling minimaliseert, wat een verborgen bron van onnauwkeurigheden kan zijn. Het stelt onze programmeurs in staat om het gehele bewerkingsproces virtueel te simuleren, mogelijke botsingen op te vangen en de gereedschapsbanen te optimaliseren voor efficiëntie en oppervlakteafwerking voordat er ook maar één stuk roestvast staal wordt gesneden.

3-Assige en 5-Assige bewerking vergelijken

Om het verschil beter te illustreren, volgt hier een uitsplitsing van hoe deze technologieën zich verhouden voor CNC-bewerking van roestvast staal:

| Functie | 3-assig CNC machinaal bewerken | 5-assig CNC verspanen |

|---|---|---|

| Deelcomplexiteit | Het beste voor prismatische, 2,5D onderdelen | Ideaal voor complexe rondingen, ondersnijdingen en ingewikkelde geometrieën |

| Aantal opstellingen | Vaak meerdere opstellingen nodig | Meestal één of twee opstellingen ("done-in-one") |

| Nauwkeurigheid | Goed, maar het stapelen van toleranties kan een probleem zijn | Superieur, omdat fouten bij het opnieuw fixtureren worden geëlimineerd |

| Gereedschap | Gereedschap met standaardlengte | Kan kortere, stijvere gereedschappen gebruiken voor een betere oppervlakteafwerking |

| Cyclustijd | Langer door meerdere opstellingen | Sneller voor complexe onderdelen dankzij continue bewerking |

Deze vergelijking maakt duidelijk waarom 5-assig bewerken de superieure keuze is voor het produceren van de complexe roestvaststalen componenten die de meest veeleisende industrieën van vandaag nodig hebben.

De theoretische mogelijkheden van geavanceerde CNC-bewerking zijn indrukwekkend, maar hun echte waarde blijkt uit echte toepassingen. Bepaalde industrieën zijn sterk afhankelijk van het vermogen om complexe roestvrijstalen onderdelen te produceren waar falen geen optie is.

Medische hulpmiddelen: Precisie voor de menselijke gezondheid

Op medisch gebied moeten onderdelen foutloos zijn. Denk maar aan chirurgische instrumenten, orthopedische implantaten of onderdelen voor diagnoseapparatuur. Deze hebben vaak complexe, organische vormen die perfect glad moeten zijn en vrij van microscopische bramen waar bacteriën zich kunnen verstoppen. Roestvrij staal is een veelgebruikte keuze vanwege de corrosiebestendigheid en biocompatibiliteit. gebruiken 5-assige CNC-bewerkingWe kunnen ingewikkelde vormen maken zoals botschroeven met complexe schroefdraadprofielen of endoscopische instrumenten met interne kanalen, en dat alles met toleranties gemeten in microns. Gebaseerd op onze ervaring met medische klanten, vermindert de mogelijkheid om een superieure oppervlakteafwerking direct vanaf de machine te bereiken de noodzaak voor uitgebreide nabewerking, wat zowel kosten als tijd bespaart.

Samenstellingen voor de ruimtevaart: Lichtgewicht en sterkte

Lucht- en ruimtevaarttechniek is een constante balans tussen sterkte, gewicht en prestaties. Roestvrijstalen legeringen worden gebruikt in kritieke onderdelen zoals motorsteunen, onderdelen van het brandstofsysteem en hydraulische fittingen die extreme temperaturen en druk moeten weerstaan. CNC machinale bewerking stelt ingenieurs in staat om onderdelen te ontwerpen met complexe interne structuren en dunne wanden om gewicht te besparen zonder de structurele integriteit op te offeren. Een enkel blok roestvast staal kan bijvoorbeeld bewerkt worden tot een complex klephuis met kruisende vloeistofkanalen en montagepunten. Dit monolithische ontwerp is veel sterker dan een onderdeel dat uit meerdere stukken bestaat en alleen geavanceerde meerassige bewerking kan zo'n onderdeel efficiënt en nauwkeurig produceren.

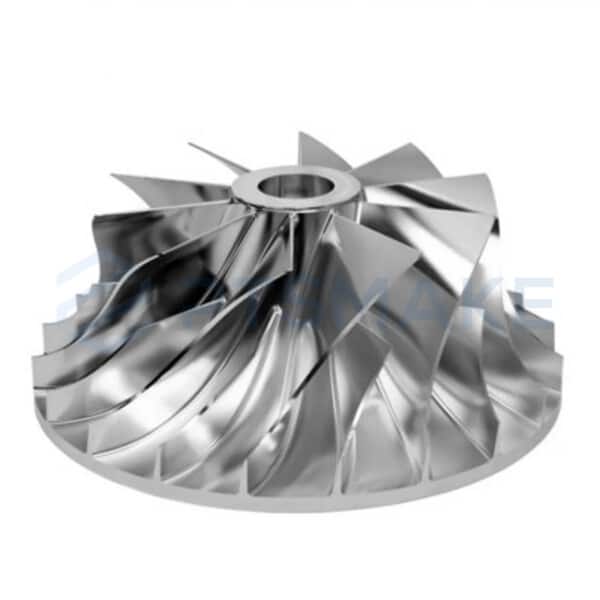

Auto-onderdelen: Duurzaamheid onder druk

Hoewel de auto-industrie zeer kostengevoelig is, vereisen prestatiekritische onderdelen nog steeds de beste fabricageprocessen. Onderdelen voor high-performance motoren, turbochargers en brandstofinjectiesystemen hebben vaak ongelooflijk complexe geometrieën die ontworpen zijn om de vloeistofstroom te optimaliseren en intense hitte en trillingen te weerstaan. Het turbinewiel van een turbocompressor moet identiek en perfect uitgebalanceerd zijn om te functioneren bij meer dan 100.000 tpm. CNC bewerking van roestvast staal is de enige praktische manier om dergelijke onderdelen met de vereiste herhaalbaarheid en precisie te produceren.

| Industrie | Voorbeeld Roestvrijstalen Onderdeel | Uitdaging bij machinale bewerking |

|---|---|---|

| Medisch | Orthopedisch implantaat (bijv. heupsteel) | Complexe organische rondingen, superieure oppervlakteafwerking |

| Ruimtevaart | Hydraulisch verdeelblok | Diepe zakken, kruisende interne boringen, dunne wanden |

| Automotive | Brandstofinspuitpistool | Microgaten, ingewikkelde interne kanalen |

| Elektronica | Koellichaam voor een apparaat met hoog vermogen | Lamellen met hoge dichtheid, complexe montagefuncties |

Deze voorbeelden laten zien dat moderne CNC technologie niet zomaar een optie is; het is een essentiële factor voor innovatie in een groot aantal cruciale industrieën.

Uiteindelijk is de productie van complexe roestvrijstalen onderdelen met nauwe toleranties afhankelijk van een combinatie van technologie en expertise. CNC bewerkingen met meerdere assen minimaliseren instelfouten, terwijl een sterke CAD/CAM integratie zorgt voor een getrouw ontwerp. Deze krachtige combinatie maakt het mogelijk om de ingewikkelde, hoogwaardige onderdelen te maken die gevraagd worden door kritische industrieën zoals de medische, lucht- en ruimtevaart en de automobielindustrie. Het transformeert een complex digitaal ontwerp in een nauwkeurige fysieke realiteit, waardoor innovatie mogelijk wordt die vroeger onmogelijk geacht werd om te produceren.

Materiaalkwaliteiten: Het selecteren van de juiste roestvast staal voor elke toepassing?

Heb je je ooit overweldigd gevoeld door het enorme aantal roestvrijstalen kwaliteiten dat beschikbaar is? Als je de verkeerde kiest, kan dat de integriteit van je onderdeel in gevaar brengen en je productiekosten opdrijven.

Om het juiste roestvast staal te selecteren, moet u de unieke eigenschappen van de kwaliteit - zoals de bewerkbaarheid van 303 of de corrosiebestendigheid van 316L - afstemmen op de functionele eisen en milieueisen van uw toepassing. Deze cruciale beslissing vormt de basis van succesvolle CNC-verspaning van roestvast staal en zorgt voor zowel prestaties als kosteneffectiviteit.

Als we het hebben over CNC-bewerking van roestvast staal, zijn niet alle kwaliteiten gelijk. De keuze die u hier maakt heeft een directe invloed op de bewerkingstijd, de standtijd, de kosten en de prestaties van het eindproduct. Laten we eens een paar van de meest voorkomende kwaliteiten die we behandelen bij PTSMAKE.

De kwaliteiten van het werkpaard: 303 & 304 roestvrij staal

Dit zijn twee van de populairste kwaliteiten in de Austenitisch4 familie, maar ze dienen verschillende doelen. Zie ze als neven en nichten met verschillende persoonlijkheden.

303 Roestvrij Staal: De kampioen in bewerkbaarheid

Als verspaningsgemak je topprioriteit is, dan is 303 de beste keuze. Het wordt vaak een "vrij verspanende" kwaliteit genoemd omdat het zwavel bevat dat helpt bij het afbreken van de spanen tijdens het snijden. Deze kleine toevoeging verbetert de bewerkbaarheid aanzienlijk, vermindert gereedschapsslijtage en kan de totale kosten van CNC-bewerking verlagen. Dit voordeel heeft echter een keerzijde: het zwavelgehalte vermindert enigszins de corrosiebestendigheid en maakt het ongeschikt om te lassen.

- Geschikt voor: Assen, tandwielen, fittingen en complexe onderdelen waarbij ingewikkelde bewerkingen de grootste uitdaging vormen.

- Vermijden als: Het onderdeel moet worden gelast of zal worden blootgesteld aan zeer corrosieve omgevingen, vooral in maritieme of chemische omgevingen.

304 roestvrij staal: De alleskunner

304 is het meest veelzijdige en meest gebruikte roestvast staal. Het biedt een goede balans tussen corrosiebestendigheid, vervormbaarheid en sterkte. Hoewel niet zo gemakkelijk te bewerken als 303, zijn superieure corrosiebestendigheid en lasbaarheid maken het geschikt voor een breed scala van toepassingen. De "L" in 304L staat voor lage koolstof, die de lasbaarheid verbetert door het minimaliseren van carbide neerslag op de lasnaden.

Hier is een snelle vergelijking op basis van onze ervaring:

| Functie | 303 roestvrij staal | 304/304L roestvrij staal |

|---|---|---|

| Bewerkbaarheid | Uitstekend | Goed |

| Corrosiebestendigheid | Goed | Uitstekend |

| Lasbaarheid | Slecht | Uitstekend |

| Kosten | Iets hoger (materiaal) | Iets lager (materiaal) |

| Typisch gebruik | Ingewikkelde, machinaal bewerkte onderdelen | Voedingsapparatuur, bouwkundig |

De keuze komt vaak neer op een eenvoudige vraag: is bewerkbaarheid belangrijker dan corrosiebestendigheid en lasbaarheid? Als het onderdeel complex is, kan 303 je besparen op bewerkingskosten. Als het onderdeel bestand moet zijn tegen de elementen of gelast moet kunnen worden, is 304/304L veiliger.

Laten we eens verder kijken dan de gewone werkpaarden en de kwaliteiten bekijken die ontworpen zijn voor veeleisende omgevingen. Wanneer een project superieure corrosiebestendigheid of uitzonderlijke sterkte vereist, wenden we ons tot gespecialiseerde materialen zoals roestvrij staal 316 en 17-4PH. Dit zijn hoogwaardige kwaliteiten en het is van cruciaal belang om hun specifieke voordelen te begrijpen voor toepassingen die hoge prestaties vereisen.

De hoogwaardige kwaliteiten: 316 & 17-4PH

Wanneer kwaliteiten voor algemeen gebruik zoals 304 niet volstaan, moet je een stap verder gaan. Deze twee kwaliteiten bieden oplossingen voor omgevingen waar falen geen optie is.

316/316L roestvrij staal: De corrosiebestrijder

Zie 316 als het sterkere, veerkrachtigere broertje van 304. Het belangrijkste verschil is de toevoeging van molybdeen. Het belangrijkste verschil is de toevoeging van molybdeen, waardoor de weerstand tegen corrosie aanzienlijk wordt verbeterd, vooral door chloriden en andere industriële oplosmiddelen. Dit maakt het de standaard voor maritieme toepassingen, medische implantaten en voedselverwerkende apparatuur waar agressieve reinigingschemicaliën worden gebruikt. Net als 304L heeft 316L een lager koolstofgehalte om de lasbaarheid te verbeteren. Terwijl de bewerkbaarheid is iets slechter dan 304's als gevolg van de taaiheid, de trade-off is vaak noodzakelijk voor duurzaamheid op lange termijn.

- Geschikt voor: Maritieme hardware, medische apparatuur, chemische verwerkingsapparatuur en farmaceutische onderdelen.

- Overweging: De materiaalkosten zijn hoger dan 304 en het vereist lagere bewerkingssnelheden, wat de kosten per onderdeel kan verhogen.

17-4PH roestvast staal: De sterktekoning

17-4PH is een klasse apart. Het is een precipitatiehardend (PH) martensitisch roestvast staal, wat betekent dat het een warmtebehandeling kan ondergaan om zeer hoge niveaus van sterkte en hardheid te bereiken, vaak vergelijkbaar met sommige gereedschapsstalen. Het biedt een geweldige combinatie van hoge sterkte, goede corrosiebestendigheid (beter dan 303 maar over het algemeen minder dan 316) en goede taaiheid. Deze unieke combinatie maakt het een favoriet in de ruimtevaart, defensie en high-performance machine-industrie. Het bewerken van 17-4PH gebeurt meestal in de gegloeide toestand voordat het een warmtebehandeling ondergaat tot de uiteindelijke hardheid.

| Functie | 316/316L roestvrij staal | 17-4PH roestvast staal |

|---|---|---|

| Primair voordeel | Superieure corrosiebestendigheid | Hoge sterkte en hardheid |

| Warmtebehandelbaar | Nee (alleen gegloeid) | Ja (neerslagverharding) |

| Corrosiebestendigheid | Beste | Goed tot uitstekend |

| Bewerkbaarheid | Eerlijk | Redelijk (in gegloeide toestand) |

| Typisch gebruik | Scheepvaart, medisch, chemisch | Ruimtevaart, Defensie, Mallen |

In onze projecten bij PTSMAKE is de keuze duidelijk. Als een onderdeel in de buurt van de oceaan zal leven of zal worden blootgesteld aan agressieve chemicaliën, beginnen we met 316L. Als de primaire eis extreme treksterkte en slijtvastheid is voor een mechanisch onderdeel, dan is 17-4PH bijna altijd het antwoord.

Het kiezen van de juiste roestvast staalsoort is een kritieke eerste stap in elk CNC bewerkingsproject. Bij de keuze worden de prestatiebehoeften afgewogen tegen de budgetbeperkingen. Voor algemene toepassingen is 304 een veelzijdig uitgangspunt, terwijl 303 kostenbesparingen biedt op complexe onderdelen door een betere bewerkbaarheid. Voor de meer veeleisende taken biedt 316L een superieure corrosiebestendigheid voor ruwe omgevingen en 17-4PH levert een uitzonderlijke sterkte voor mechanische componenten onder hoge druk. Inzicht in deze belangrijke verschillen zorgt ervoor dat uw uiteindelijke onderdeel is geoptimaliseerd voor succes.

Technieken voor oppervlakteafwerking van roestvaststalen CNC-onderdelen.

Heb je je ooit afgevraagd of de afwerking van je CNC onderdeel van roestvast staal echt optimaal is voor de omgeving, of alleen voor het uiterlijk? Weet u zeker dat u de best mogelijke behandeling hebt gekozen?

De meest effectieve oppervlakteafwerkingen voor roestvrijstalen CNC onderdelen zijn parelstralen, polijsten, passiveren en poedercoaten. Elke techniek verbetert op unieke wijze eigenschappen zoals corrosiebestendigheid, esthetiek en reinigbaarheid. De juiste keuze hangt volledig af van de uiteindelijke toepassing van het onderdeel en de prestatievereisten.

Wanneer een roestvast stalen onderdeel van een CNC-machine komt, is het oppervlak functioneel maar vaak niet volledig geoptimaliseerd voor het eindgebruik. De keuze van de afwerking gaat niet alleen over esthetiek; het is een cruciale technische beslissing die de prestaties en levensduur beïnvloedt. Laten we eens kijken naar twee van de meest voorkomende mechanische afwerkingsmethoden.

Mechanische afwerkingen: De oppervlaktestructuur veranderen

Mechanische afwerkingen veranderen het oppervlak van het metaal fysiek. De twee belangrijkste methoden die we bij PTSMAKE gebruiken zijn parelstralen en polijsten, die elk hun eigen voordelen bieden, afhankelijk van de doelstellingen van het project.

Parelstralen voor een uniform, mat uiterlijk

Bij parelstralen worden fijne media, meestal glasparels, onder hoge druk tegen het oppervlak van het onderdeel geslingerd. Dit proces verwijdert de dunne, verkleurde laag die overblijft na de bewerking en creëert een uniforme, niet-gerichte, matte afwerking. Het is uitstekend voor het verminderen van schittering, wat een kritische vereiste is in veel optische en medische toepassingen.

De peenactie van de parels helpt ook de oppervlaktespanning te verlichten die ontstaat tijdens het CNC-bewerkingsproces van roestvast staal. Uit onze tests is gebleken dat dit de vermoeiingslevensduur subtiel kan verbeteren. De belangrijkste voordelen zijn echter esthetische uniformiteit en het creëren van een uitstekend oppervlak waarop verf of andere coatings zich kunnen hechten.

Polijsten voor gladheid en reinigbaarheid

Polijsten maakt gebruik van schuurmiddelen om het oppervlak geleidelijk gladder te maken, waardoor microscopisch kleine pieken en dalen worden verminderd. Dit kan variëren van een standaard #4 geborstelde afwerking, gebruikelijk op keukenapparatuur, tot een #8 spiegelafwerking, die zeer reflecterend en glad is. Een gladder oppervlak heeft minder kans om bacteriën of verontreinigingen te herbergen, waardoor polijsten een standaard wordt voor voedingsmiddelen, farmaceutische en medische onderdelen. Het verbetert ook aanzienlijk de passieve chroomoxidelaag, waardoor de weerstand tegen corrosie door omgevingsfactoren die de corrosie kunnen veroorzaken, toeneemt. tribocorrosie5.

Kiezen tussen deze twee komt vaak neer op het vinden van een balans tussen functie en uiterlijk.

| Functie | Parelstralen | Polijsten |

|---|---|---|

| Esthetiek | Gelijkmatig, mat, niet-reflecterend | Variërend van satijn tot spiegelend, reflecterend |

| Primair doel | Creëer een uniforme look, verminder schittering | Verbetert de gladheid, reinigbaarheid en glans |

| Ruwheid (Ra) | Verhoogt de oppervlakteruwheid licht | Vermindert de oppervlakteruwheid aanzienlijk |

| Beste voor | Medische apparaten, luchtvaartonderdelen, voorcoating | Voedingsapparatuur, consumentenelektronica |

Terwijl mechanische afwerkingen de oppervlaktestructuur wijzigen, veranderen chemische en toegepaste behandelingen de chemie van het oppervlak of voegen ze een nieuwe laag toe. Deze methoden zijn essentieel voor het maximaliseren van de corrosieweerstand of het veranderen van de kleur en duurzaamheid van het onderdeel.

Chemische en toegepaste afwerkingen: Bescherming verbeteren

Voor toepassingen die het hoogste niveau van corrosiebestendigheid vereisen of een specifieke esthetiek die niet haalbaar is met mechanische middelen, wenden we ons tot behandelingen zoals passiveren en poedercoaten.

Passiveren: Inherente corrosiebestendigheid maximaliseren

Dit is waarschijnlijk de meest kritieke nabewerkingsstap voor CNC-bewerkingsonderdelen van roestvast staal die bedoeld zijn voor corrosieve omgevingen. Passiveren is geen coating. Het is een chemisch proces waarbij een mild zuur (meestal salpeter- of citroenzuur) wordt gebruikt om vrij ijzer en andere verontreinigingen te verwijderen die op het oppervlak achterblijven na het snijden en hanteren. Dit proces verdiept en versterkt de natuurlijk voorkomende, passieve chroomoxide laag die roestvast staal zijn befaamde corrosiebestendigheid geeft.

In eerdere projecten met klanten in de scheepvaartindustrie was het overslaan van passivering geen optie. Een vers bewerkt roestvast onderdeel, zonder passivering, zou veel sneller tekenen van roest vertonen dan een gepassiveerd onderdeel bij blootstelling aan zoutwaternevel.

Poedercoaten: Kleur en duurzaamheid toevoegen

Bij poedercoaten wordt een droog polymeerpoeder elektrostatisch op het onderdeel aangebracht en vervolgens onder hitte uitgehard. Hierdoor smelt het poeder in een continue, duurzame laag die veel sterker is dan conventionele verf. Het biedt uitstekende bescherming tegen krassen, chemicaliën en verwering.

Hoewel het een bijna onbeperkt kleurenpalet biedt, is het belangrijk om te onthouden dat het de metaalachtige uitstraling van roestvrij staal dekt. Het is een ideale keuze als het onderdeel een specifieke kleur moet hebben voor branding of veiligheidsredenen, of als het blootgesteld wordt aan extreme chemische blootstelling waarbij een extra barrière voordelig is.

Dit is hoe deze twee krachtige opties zich tot elkaar verhouden:

| Functie | Passiveren | Poedercoating |

|---|---|---|

| Procestype | Chemische behandeling (geen toegevoegde laag) | Aangebrachte coating (voegt een laag polymeer toe) |

| Uiterlijk | Geen significante verandering aan het uiterlijk van het metaal | Ondoorzichtig, verkrijgbaar in vele kleuren en texturen |

| Belangrijkste voordeel | Maximaliseert de natuurlijke weerstand tegen corrosie | Voegt kleur, duurzaamheid en chemische barrière toe |

| Beste voor | Medisch, luchtvaart, scheepvaart, voedselverwerking | Buitenuitrusting, auto-onderdelen, branding |

Het selecteren van de juiste oppervlakteafwerking voor roestvaststalen CNC-onderdelen gaat verder dan alleen esthetiek. Technieken zoals parelstralen en polijsten veranderen de oppervlaktetextuur voor functionele of visuele behoeften, terwijl passiveren cruciaal is voor het maximaliseren van de inherente corrosieweerstand van het materiaal. Voor ultieme duurzaamheid en kleuropties biedt poedercoating een taaie beschermlaag. De uiteindelijke keuze hangt altijd af van de specifieke toepassing van het onderdeel, de omgeving en de prestatievereisten, zodat een lange levensduur en betrouwbaarheid in het veld gegarandeerd zijn.

Veelvoorkomende uitdagingen bij CNC-verspaning van roestvast staal overwinnen.

Worstel je met geknapt gereedschap, slechte oppervlakteafwerking of onderdelen die buiten de specificaties vallen bij het bewerken van roestvast staal? Deze frustraties kunnen de tijdlijn van een project doen ontsporen en de kosten opdrijven.

Het succesvol bewerken van roestvast staal valt of staat met het selecteren van de juiste hardmetalen gereedschappen, het gebruik van lage snelheden met hoge voedingssnelheden om de werkharding onder controle te houden en het toepassen van een robuuste koelstrategie. Deze stappen voorkomen overmatige gereedschapsslijtage en zorgen voor maatnauwkeurigheid.

De taaiheid en corrosiebestendigheid van roestvast staal maken het een fantastisch materiaal, maar diezelfde eigenschappen zorgen voor aanzienlijke hindernissen bij CNC-verspaning. De drie grootste boosdoeners zijn werkharding, gereedschapsslijtage en warmtehuishouding. Begrijpen hoe je ze afzonderlijk en gezamenlijk kunt aanpakken is de sleutel tot succes. Onze ervaring bij PTSMAKE is dat een systematische aanpak die deze kernproblemen vanaf het begin aanpakt, enorm veel tijd en middelen bespaart.

Werkverharding temmen

Verharding, of spanningsuitharding6is een fenomeen waarbij het materiaal harder en brosser wordt als het plastisch vervormd wordt tijdens het snijden. Als je niet voorzichtig bent, kan het oppervlak bij elke pass van het gereedschap harder worden, waardoor de volgende pass nog moeilijker wordt. Dit is vaak de hoofdoorzaak van voortijdig falen van het gereedschap.

De "lage snelheid, hoge toevoer" mantra

De meest effectieve strategie tegen werkverharding is om een consistente, agressieve snede te behouden. Dit bereiken we door lagere snijsnelheden te gebruiken in combinatie met een hogere voedingssnelheid. Deze aanpak zorgt ervoor dat de snijkant altijd "onder" de eerder geharde laag komt en in vers, onbewerkt materiaal snijdt. Aarzeling is hier uw vijand; een gereedschap dat wrijft in plaats van snijdt, zal het oppervlak direct uitharden.

Een constante snede aanhouden

Elke pauze of "stilstand" van het gereedschap tegen het werkstuk is schadelijk. Het genereert overmatige wrijving en warmte, waardoor het contactgebied snel verhardt. Het programmeren van gereedschapsbanen die een continue aanzet garanderen en abrupte stops vermijden, is essentieel voor het effectief bewerken van roestvast staal.

De strijd tegen gereedschapsslijtage winnen

De inherente abrasiviteit en taaiheid van roestvast staal, nog versterkt door de harding, leiden tot snelle slijtage van het gereedschap. Een versleten gereedschap produceert niet alleen een slechte oppervlakteafwerking en onnauwkeurige onderdelen, maar kan ook onverwacht breken, waardoor het werkstuk of zelfs de machine beschadigd kan raken.

Gereedschapsmateriaal en coatings zijn cruciaal

Standaard gereedschappen van hogesnelheidsstaal (HSS) gaan gewoon niet lang mee. Voor elke serieuze CNC bewerking van roestvast staal is hardmetaal de basis. De echte prestatiewinst komt echter van geavanceerde coatings.

| Type coating | Primair voordeel | Beste voor |

|---|---|---|

| TiAlN | Hoge hittebestendigheid, uitstekende hardheid | Droge bewerking met hoge snelheid of minimale smering (MQL) |

| AlTiN | Superieure hardheid en oxidatiebestendigheid | Agressief snijden in moeilijke legeringen |

| TiCN | Lage wrijving, hoge slijtvastheid | Bewerkingen met lagere snelheid, verbeterde afwerking |

Het kiezen van de juiste coating kan, in onze tests, de standtijd met meer dan 50% verlengen in vergelijking met een hardmetalen gereedschap zonder coating.

Naast werkharding en gereedschapsslijtage is het beheersen van de intense hitte die vrijkomt tijdens het snijden een doorslaggevende factor. Roestvast staal heeft een lage warmtegeleiding, wat betekent dat de warmte niet snel uit de snijzone verdwijnt. In plaats daarvan concentreert de warmte zich op het gereedschap en het werkstuk, wat tot een groot aantal problemen leidt.

Koel blijven: De kunst van hittebeheersing

Overmatige hitte kan ervoor zorgen dat het materiaal gomachtig wordt, wat leidt tot een opgebouwde rand (BUE) op het gereedschap. Het kan ook thermische uitzetting in het werkstuk veroorzaken, waardoor afmetingen buiten tolerantie raken en de levensduur van uw snijgereedschap drastisch verkort wordt.

Flood vs. hogedrukkoelvloeistof

Terwijl traditionele vloedkoelvloeistof beter is dan niets, is hogedrukkoelvloeistof voor doorlopende assen een revolutie voor roestvast staal. Het vervult twee kritieke functies tegelijk:

- Koeling: Het levert een krachtige stroom koelmiddel direct naar de snijkant, waar de hitte het meest intens is.

- Chip evacuatie: Het blaast de spanen weg van de snijzone en voorkomt dat ze opnieuw worden gesneden, wat nog meer hitte zou genereren en de oppervlakteafwerking zou beschadigen.

Bij PTSMAKE hebben we ontdekt dat het gebruik van hogedrukkoelvloeistofsystemen zowel de standtijd als de materiaalafname aanzienlijk kan verlengen, vooral bij diepe kamers of boorbewerkingen.

Procesoptimalisatie voor onwrikbare kwaliteit

Een succesvol resultaat hangt af van meer dan alleen snelheden, voedingen en koelmiddel. Het hele proces, van instelling tot spanenbeheersing, moet geoptimaliseerd worden voor de unieke uitdagingen van roestvast staal.

De kracht van een stijve opstelling

Trillingen zijn de vijand van precisie. Roestvast staal vereist hogere snijkrachten, die gemakkelijk trillingen kunnen veroorzaken als de opstelling niet rotsvast is. Dit betekent dat je gereedschapshouders van hoge kwaliteit moet gebruiken (zoals hydraulische of krimphouders), de overhang van het gereedschap moet minimaliseren en ervoor moet zorgen dat het werkstuk goed vastgeklemd zit. Een stijve opstelling vermindert trillingen, verbetert de oppervlakteafwerking en verlengt de levensduur van het gereedschap.

Chipcontrole is niet-onderhandelbaar

Roestvast staal heeft de neiging om lange, draderige en taaie spanen te produceren. Deze spanen kunnen zich rond het gereedschap of werkstuk wikkelen, wat catastrofale defecten aan het gereedschap kan veroorzaken of het oppervlak van het onderdeel kan beschadigen.

| Chip probleem | Oplossing | Waarom het werkt |

|---|---|---|

| Lange, draderige chips | Gebruik gereedschap met speciale spaanbrekergeometrie. | De geometrie krult en breekt de chip in hanteerbare stukjes. |

| Nestelen | Implementeer pikcycli bij het boren of gebruik koelvloeistof onder hoge druk. | Het onderbreekt de snede om de spaan te breken en zorgt ervoor dat de koelvloeistof de spaan vrijlaat. |

| Chips hersnijden | Optimaliseer de gereedschapsbanen en zorg voor een effectieve koelmiddeldoorstroming. | Voorkomt dat spanen terugvallen in het snijpad. |

Het beheersen van spanen is een fundamentele vaardigheid voor elke machinist die met roestvast staal werkt.

Het succesvol bewerken van roestvast staal vereist een gedisciplineerde aanpak. De belangrijkste strategieën zijn het gebruik van lage snelheden en hoge voedingssnelheden om werkharding tegen te gaan, het selecteren van robuust hardmetalen gereedschap met coating om slijtage tegen te gaan en het gebruik van hogedrukkoelmiddel voor effectief warmtebeheer. Een vaste opstelling en proactieve spaanbeheersing zijn fundamentele elementen die zorgen voor een consistente kwaliteit en processtabiliteit. Door deze uitdagingen systematisch aan te pakken, kunt u elke keer weer nauwkeurige resultaten van hoge kwaliteit behalen.

Kwaliteitscontrole en inspectie voor roestvaststalen CNC-onderdelen?

Heb je ooit een partij roestvrijstalen onderdelen ontvangen en ontdekt dat ze buiten de tolerantie vallen? Die kleine afwijking kan uw hele productielijn stilleggen, met kostbare vertragingen en hoofdpijn tot gevolg.

Effectieve kwaliteitscontrole voor roestvaststalen CNC onderdelen combineert controles tijdens het proces en eindinspecties met methoden zoals CMM, visuele inspectie en niet-destructief onderzoek. Dit meerstappenproces is cruciaal voor het controleren van nauwe toleranties, het waarborgen van de integriteit van onderdelen en het garanderen van consistente prestaties in veeleisende toepassingen.

Kwaliteitscontrole is niet alleen een laatste stap; het is een filosofie die verweven is in elke fase van het CNC-bewerkingsproces van roestvast staal. Het begint op het moment dat we uw technische tekeningen ontvangen en eindigt pas als de onderdelen worden verzonden. Voor ons gaat het om preventie, niet alleen om detectie. Als we er niet in slagen om de kwaliteit in een vroeg stadium te controleren, sneeuwbalt dit uit tot grote problemen en verspillen we zowel tijd als materiaal. Zie het als het bouwen van een huis - je controleert de fundering voordat je de muren plaatst.

De basis: Procesinspectie

Wij geloven in het opsporen van potentiële problemen op het moment dat ze zich voordoen. In-procesinspectie betekent dat operators en kwaliteitsingenieurs de onderdelen op verschillende punten tijdens de productie controleren. Dit is veel effectiever dan wachten tot een batch van 1000 onderdelen klaar is om een fout te vinden bij de eerste.

Eerste artikelinspectie (FAI)

Vóór elke volledige productierun voeren we een eerste artikelinspectie uit. Het eerste geproduceerde onderdeel wordt nauwkeurig gecontroleerd aan de hand van elke afzonderlijke afmeting en specificatie op de tekening. Dit FAI-rapport bevestigt dat onze instellingen, gereedschappen en programmering correct zijn. Pas nadat de FAI is goedgekeurd, gaan we verder met de rest van de batch. Over deze stap valt niet te onderhandelen om consistentie te garanderen. De taal van tekeningen, vooral het begrijpen van de nuances van Geometrische dimensionering en toleranties (GD&T)7is hier cruciaal.

Routinecontroles tijdens de productie

Operators voeren routinecontroles uit met gekalibreerd gereedschap bij de machine. Dit kan elk tiende onderdeel of elk uur gebeuren, afhankelijk van de complexiteit van het onderdeel en de vereiste toleranties.

Hier volgt een blik op enkele basistools die we gebruiken voor deze controles:

| Inspectiehulpmiddel | Primair gebruik | Precisieniveau |

|---|---|---|

| Digitale schuifmaten | Snelle externe/interne metingen | Matig (±0,02 mm) |

| Micrometers | Uitwendige metingen met hoge precisie | Hoog (±0,002 mm) |

| Pennenmeters | Kleine gaatjes controleren | Hoog (Go/No-Go) |

| Hoogtemeters | Hoogte meten vanaf een oppervlakteplaat | Hoog (±0,01 mm) |

Deze fundamentele controles vormen de ruggengraat van een betrouwbaar kwaliteitssysteem. Ze geven onmiddellijk feedback, waardoor het bewerkingsproces in realtime kan worden aangepast en de productie van een groot aantal defecte onderdelen wordt voorkomen. Het is een eenvoudige maar ongelooflijk krachtige manier om de kwaliteit te handhaven tijdens de gehele CNC-bewerkingsworkflow van roestvast staal.

Hoewel controles tijdens het proces van vitaal belang zijn, bieden we bij de eindinspectie de ultieme verificatie dat uw roestvrijstalen onderdelen aan alle specificaties voldoen. In deze fase worden vaak geavanceerdere apparatuur en methodes gebruikt om problemen op te sporen die met eenvoudiger hulpmiddelen misschien over het hoofd worden gezien. Het is de laatste kwaliteitsgarantie voordat de onderdelen onze fabriek verlaten.

Geavanceerde inspectiemethoden

Voor producten met complexe geometrieën of uitzonderlijk nauwe toleranties zijn standaard meetgereedschappen niet voldoende. In deze gevallen gebruiken we meer geavanceerde technologie.

Coördinatenmeetmachine (CMM)

Een CMM is een hoeksteen van de moderne meettechniek. Hij meet met een taster punten op het oppervlak van een onderdeel en maakt zo een 3D-kaart van de geometrie. Deze gegevens worden vervolgens direct vergeleken met het oorspronkelijke CAD-model. Bij PTSMAKE kunnen onze CMM's elementen meten met een nauwkeurigheid op microniveau. Dit is vooral van belang voor roestvaststalen componenten die gebruikt worden in de ruimtevaart of medische apparatuur, waar zelfs de kleinste afwijking ernstige gevolgen kan hebben. De CMM levert een uitgebreid rapport dat dient als objectief bewijs van de maatnauwkeurigheid.

Niet-destructief onderzoek (NDT)

Soms zitten de meest kritieke defecten niet aan de oppervlakte. Met niet-destructief onderzoek kunnen we de interne integriteit van een onderdeel inspecteren zonder het te beschadigen. Dit is cruciaal voor toepassingen onder hoge druk waarbij een interne fout tot een catastrofale storing kan leiden.

Twee veelgebruikte NDO-methoden voor roestvaststalen onderdelen zijn vergelijkbaar:

| NDO-methode | Het beste voor detectie | Hoe het werkt |

|---|---|---|

| Penetrant inspectie (DPI) | Scheuren in het oppervlak, porositeit | Een gekleurde kleurstof wordt aangebracht en sijpelt in de zwakke plekken van het oppervlak. Een ontwikkelaar trekt vervolgens de kleurstof eruit, waardoor de barstjes zichtbaar worden. |

| Ultrasoon testen (UT) | Interne gebreken (scheuren, holtes) | Geluidsgolven met een hoge frequentie worden in het materiaal gestuurd. Echo's van zwakke plekken worden gedetecteerd en in kaart gebracht. |

Het kiezen van de juiste inspectiemethode hangt volledig af van de toepassing en specificaties van het onderdeel. Voor een eenvoudige beugel kunnen visuele controles en schuifmaatcontroles voldoende zijn. Maar voor een kritisch kleponderdeel in een hogedruksysteem is vaak een combinatie van CMM voor maatnauwkeurigheid en UT voor materiaalintegriteit nodig. Deze aanpak op maat zorgt ervoor dat het kwaliteitscontroleproces zowel effectief als efficiënt is.

Bij CNC-verspaning van roestvast staal is kwaliteitscontrole geen bijzaak, maar een integraal onderdeel van het proces. Van de eerste controle van tekeningen tot controles tijdens het proces met basisgereedschappen en geavanceerde eindinspecties met CMM's en NDO, elke stap is cruciaal. Deze uitgebreide aanpak zorgt ervoor dat elk onderdeel voldoet aan de vereiste nauwe toleranties en specificaties. Het garandeert de betrouwbaarheid en prestaties van uw onderdelen in hun uiteindelijke toepassing en voorkomt kostbare storingen en vertragingen verderop in het proces.

Prototyping en productie: Van eenmalige tot grote oplagen.

Ooit geworsteld met de sprong van een enkel perfect prototype naar duizenden identieke productieonderdelen? Houdt de gedachte aan het handhaven van kwaliteit en snelheid op schaal je 's nachts wakker?

CNC bewerking van roestvast staal biedt naadloze schaalbaarheid, waardoor het ideaal is voor alles van eenmalige snelle prototypes tot grote productieruns. Deze flexibiliteit zorgt ervoor dat uw project van concept naar markt kan groeien zonder de productiemethoden te veranderen, wat tijd bespaart en consistentie garandeert.

De weg van één idee naar een massaproduct zit vol uitdagingen. Een van de grootste uitdagingen is ervoor zorgen dat het onderdeel dat je ontworpen hebt ook het onderdeel is dat je krijgt, of je er nu één nodig hebt of tienduizend. Dit is waar het aanpassingsvermogen van CNC-bewerking echt schittert, vooral voor een materiaal dat zo robuust is als roestvast staal. De digitale aard van het proces zorgt voor ongelooflijke precisie en herhaalbaarheid, die in elke fase cruciaal zijn.

De kracht van rapid prototyping

Voor ingenieurs en productontwerpers is de prototypefase de fase waarin ideeën tastbaar worden. Het doel is om vorm, pasvorm en functie snel en betaalbaar te testen.

Van digitaal bestand naar fysiek onderdeel

De snelheid van CNC bewerking van roestvast staal is een groot voordeel voor prototyping. Een 3D CAD-bestand kan binnen enkele uren of dagen worden omgezet in een fysiek onderdeel. Dankzij deze snelle doorlooptijd kunnen ontwerpteams hun concepten snel valideren. In tegenstelling tot gieten of gieten is er geen dure, tijdrovende tooling nodig. We kunnen uw ontwerp nemen, onze machines programmeren en vrijwel onmiddellijk metaal snijden. Dit maakt snelle iteratie mogelijk, een belangrijk onderdeel van agile productontwikkeling. Het proces is rechttoe rechtaan en voorkomt lange wachttijden, zodat u sneller vooruitgang kunt boeken met uw project.

Iteratief ontwerp en validatie

Prototypes zijn zelden meteen perfect. CNC verspanen ondersteunt een iteratief proces uitzonderlijk goed. Als een prototype een ontwerpfout aan het licht brengt, kun je gewoon het CAD-model aanpassen en een nieuwe versie maken. Deze feedbacklus is snel en kosteneffectief. Bij PTSMAKE hebben we aan projecten gewerkt waarbij we binnen een week meerdere iteraties van een roestvast stalen onderdeel produceerden, zodat de klant zijn ontwerp kon verfijnen op basis van testen in de praktijk. Deze mogelijkheid om kleine, precieze wijzigingen aan te brengen zonder enorme gereedschapskosten is van onschatbare waarde. De Geometrische dimensionering en toleranties (GD&T)8 specificaties in het ontwerpbestand zorgen ervoor dat elke iteratie nauwkeurig wordt geproduceerd.

| Functie | CNC-bewerking | 3D afdrukken (metaal) | Investeringsgieten |

|---|---|---|---|

| Snelheid | Snel (uren tot dagen) | Matig (Dagen) | Langzaam (weken tot maanden) |

| Materiaaleigenschappen | Uitstekend (waarheidsgetrouw) | Goed (kan variëren) | Uitstekend (waarheidsgetrouw) |

| Initiële kosten | Matig | Hoog | Zeer hoog (gereedschap) |

| Ontwerpwijzigingen | Eenvoudig en goedkoop | Eenvoudig en goedkoop | Moeilijk en duur |

Zodra het prototype is geperfectioneerd, is de volgende uitdaging het opschalen naar productie. Deze overgang moet zorgvuldig worden begeleid om de kwaliteit te behouden en de kosten onder controle te houden. Het mooie van het gebruik van CNC bewerking voor beide fases is dat het proces fundamenteel hetzelfde blijft, waardoor variabelen en potentiële problemen geminimaliseerd worden. De weg van één onderdeel naar tienduizend is een kwestie van optimaliseren, niet van opnieuw uitvinden.

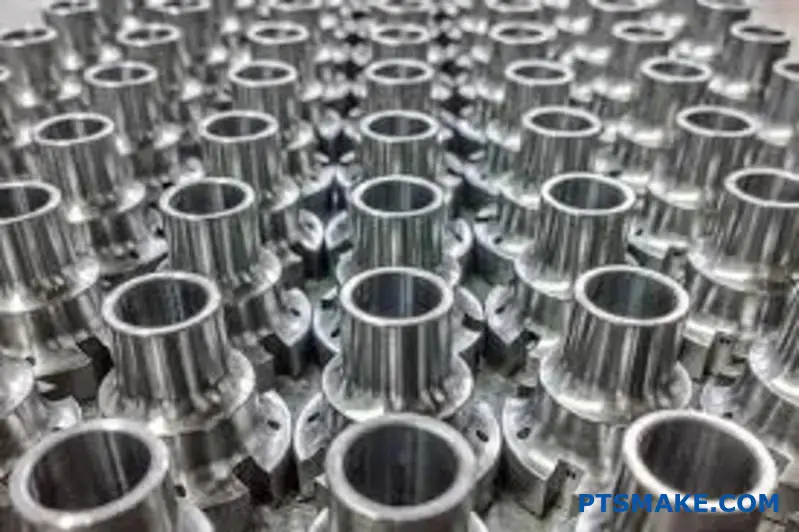

Overgang naar productie in kleine batches en grote volumes

Bij schaalvergroting gaat het niet alleen om het maken van meer onderdelen, maar ook om het efficiënt en consistent maken ervan. Dit is waar de expertise van een productiepartner van cruciaal belang wordt.

Optimaliseren voor schaalbaarheid

Bij de overgang van een enkel prototype naar een productierun verschuift de focus naar efficiëntie. Voor kleine batches kan de opstelling vergelijkbaar zijn met prototyping. Voor grote series implementeren we echter optimalisaties om de cyclustijd en de kosten per onderdeel te verlagen. Dit omvat het maken van aangepaste opspanningen om meerdere producten tegelijk vast te houden, het optimaliseren van gereedschapspaden om machinebewegingen te minimaliseren en het selecteren van gespecialiseerde snijgereedschappen voor een lange levensduur en snelheid. Na simulaties hebben we ontdekt dat deze optimalisaties de cyclustijden met wel 30-40% kunnen verkorten, een aanzienlijke besparing die we doorberekenen aan onze klanten. Deze nauwgezette planning zorgt ervoor dat grote aantallen roestvaststalen CNC-bewerkingen zowel snel als kosteneffectief zijn.

Kwaliteit en consistentie op schaal behouden

Over consistentie valt niet te onderhandelen bij massaproductie. Elk onderdeel moet voldoen aan dezelfde strenge toleranties als het goedgekeurde prototype. Dit bereiken we door een combinatie van geavanceerde machines, automatisering en strenge kwaliteitscontroles. Geautomatiseerde meettasters tijdens het proces kunnen kritische afmetingen controleren tijdens de bewerkingscyclus, terwijl inspecties na het proces met CMM's (coördinatenmeetmachines) controleren of elke batch aan de specificaties voldoet. Onze ervaring bij PTSMAKE is dat het vaststellen van duidelijke controlepunten voor kwaliteitscontrole vanaf het allereerste begin de sleutel is tot het voorkomen van afwijkingen en het garanderen dat het tienduizendste onderdeel identiek is aan het eerste.

| Overweging | Kleine oplage / Prototype | Productie van grote volumes |

|---|---|---|

| Programmeren | Focus op nauwkeurigheid | Focus op cyclustijdefficiëntie |

| Werkplaats | Standaard vizieren/klemmen | Aangepaste armaturen voor meerdere onderdelen |

| Gereedschap | Gereedschap voor algemeen gebruik | Gespecialiseerd, high-endurance gereedschap |

| Kwaliteitscontrole | Handmatige inspectie van de eerste | Geautomatiseerde proces- en batchinspectie |

Uiteindelijk biedt CNC bewerking van roestvast staal een uniek flexibel productietraject. De mogelijkheid om naadloos over te gaan van een enkel prototype naar productie op grote schaal met dezelfde technologie is een krachtig voordeel. Deze schaalbaarheid vereenvoudigt de toeleveringsketen, zorgt ervoor dat de ontwerpintentie behouden blijft gedurende de levenscyclus van het product en maakt het mogelijk om snel te reageren op veranderende vragen uit de markt. Het is een betrouwbaar proces voor het maken van roestvrijstalen onderdelen van hoge kwaliteit bij elk volume, van eenmalig tot duizenden stuks.

Samenwerken in engineering: Ontwerpen optimaliseren voor maakbaarheid.

Heb je ooit een ontwerp afgerond, om er vervolgens achter te komen dat het ontzettend moeilijk of duur is om het daadwerkelijk te maken? Deze kloof tussen ontwerp en productie kan leiden tot frustrerende vertragingen en budgetoverschrijdingen, waardoor de hele tijdlijn van je project ontspoort.

Collaborative engineering, met name via Design for Manufacturability (DfM)-overleg, overbrugt deze kloof. Hierbij worden machinebouwers al vroeg in het ontwerpproces betrokken om uw visie af te stemmen op praktische productiebeperkingen, zodat u vanaf het begin verzekerd bent van kosteneffectieve en efficiënte productie.

De traditionele productontwikkelingscyclus werkt vaak in silo's. Een ingenieur perfectioneert een ontwerp in CAD en geeft het vervolgens door aan het productieteam. Een ingenieur perfectioneert een ontwerp in CAD en geeft het vervolgens door aan het productieteam, hopend op het beste. Deze "over-de-muur" benadering is waar de problemen beginnen. Een functie die er op het scherm eenvoudig uitziet, kan complexe instellingen, speciale gereedschappen of buitensporige bewerkingstijd vereisen, vooral bij materialen zoals roestvrij staal. Dit is waar Design for Manufacturability (DfM) het proces verandert van een lineaire estafette in een samenwerkingsverband. Het is een proactieve benadering, geen reactieve oplossing.

De grondbeginselen van DfM

In de kern gaat DfM over het ontwerpen van onderdelen die gemakkelijk te produceren zijn. Dit betekent niet dat je moet inleveren op functie; het betekent dat je de meest efficiënte weg moet vinden om die functie te bereiken. Het doel is om waar mogelijk de complexiteit te verminderen zonder aan prestaties in te boeten. Bij CNC-bewerking van roestvast staal is deze samenwerking nog belangrijker vanwege de eigenschappen van het materiaal.

Geometrie vereenvoudigen voor efficiëntie

Een van de eerste dingen waar we bij PTSMAKE naar kijken bij een DfM-beoordeling is de geometrie van het onderdeel. Zijn er diepe kamers met scherpe interne hoeken? Deze kenmerken vereisen vaak lagere bewerkingssnelheden of zelfs secundaire processen zoals EDM, wat aanzienlijke kosten met zich meebrengt. Door simpelweg een kleine radius toe te voegen aan die hoeken, kunnen we vaak een standaard frees gebruiken, waardoor de cyclustijd drastisch wordt verkort. Op dezelfde manier kunnen onnodig krappe toleranties in niet-kritieke gebieden machinisten dwingen om langzamer te gaan, extra bewerkingen uit te voeren en de inspectietijd te verlengen. De effecten van werkharding9 kan meer uitgesproken zijn bij agressieve snedes, dus het optimaliseren van de freesbanen op basis van vereenvoudigde geometrie is belangrijk.

Strategische materiaal- en proceskeuze

De keuze van de roestvast staalsoort heeft een enorme impact. Zo is 303 roestvast staal ontwikkeld voor een superieure bewerkbaarheid, terwijl 316 een betere corrosiebestendigheid biedt maar moeilijker te bewerken is. Een vroeg gesprek kan helpen om deze behoeften in evenwicht te brengen. Als het onderdeel niet de extreme corrosiebestendigheid van 316 nodig heeft, kan de overstap naar 304 of 303 leiden tot aanzienlijke kostenbesparingen op het gebied van bewerkingstijd en standtijd.

| Aspect | Eerste ontwerp | DfM-samenwerkingsaanpak |

|---|---|---|

| Kosten | Ontdekt tijdens het citeren; vaak hoog | Geoptimaliseerd tijdens het ontwerp; gecontroleerd |

| Doorlooptijd | Gevoelig voor vertragingen door herontwerpen | Gestroomlijnd en voorspelbaar |

| Kwaliteit | Risico op fabricagefouten | Hogere consistentie en betrouwbaarheid |

| Innovatie | Beperkt door de kennis van de ontwerper | Verbeterd door de expertise van de machinist |

De voordelen van het toepassen van DfM-principes gaan veel verder dan alleen het voorkomen van problemen; ze creëren tastbare waarde. Door uw productiepartner er in een vroeg stadium bij te betrekken, ontsluit u mogelijkheden voor optimalisatie die onzichtbaar zijn vanuit het perspectief van alleen het ontwerp. Deze samenwerking verandert het productieproces van een eenvoudige service in een strategisch voordeel, met directe gevolgen voor uw bedrijfsresultaten en time-to-market. Mijn ervaring is dat de meest succesvolle projecten altijd die projecten zijn waarbij de communicatie tussen de ontwerp- en productieteams op dag één begint.

Het tastbare rendement van vroegtijdige samenwerking

Een DfM-evaluatie is niet alleen bedoeld om het werk van een machinist eenvoudiger te maken; het gaat erom dat uw product beter, goedkoper en sneller te produceren is. De verkregen inzichten kunnen doorwerken in het hele project, wat leidt tot aanzienlijke verbeteringen die zich tijdens de productlevenscyclus doorzetten. Het is een kleine tijdsinvestering die enorm veel oplevert.

Kosten verlagen en productie versnellen

Kostenreductie door DfM is veelzijdig. Het gaat niet alleen om goedkopere materialen. Het gaat om het minimaliseren van machinetijd, het verminderen van gereedschapsslijtage en het verlagen van uitvalpercentages. Bij een van onze projecten had het ontwerp van een klant voor een roestvrijstalen behuizing een wanddikte die iets varieerde. Door deze te standaardiseren konden we één gereedschap gebruiken voor de hele bewerking, waardoor we geen gereedschap hoefden te wisselen en de cyclustijd met bijna 25% konden verkorten. Dit is een klassieke DfM-winst. Deze kleine aanpassingen voorkomen laattijdige herontwerpen, die de grootste afknapper zijn van projecttijdlijnen. Een produceerbaar ontwerp gaat soepel van prototype naar productie op ware grootte zonder kostbare en tijdrovende revisies.

Prestaties en betrouwbaarheid van onderdelen verbeteren

Soms kan een DfM-advies zelfs de prestaties van het uiteindelijke onderdeel verbeteren. Een verspaner begrijpt hoe materiaal zich gedraagt onder spanning tijdens het CNC-bewerkingsproces. Hij kan feedback geven over de oriëntatie van de vorm om deze af te stemmen op de korrelstructuur van het materiaal, waardoor de sterkte verbetert. Of ze kunnen kleine veranderingen voorstellen om dunne wanden te vermijden die tijdens het bewerken zouden kunnen kromtrekken, wat zorgt voor een betere dimensionale stabiliteit en een betrouwbaarder eindproduct.

| Ontwerp | Veel voorkomende valkuil | DfM-aanbeveling | Invloed op verspanen |

|---|---|---|---|

| Interne hoeken | Scherpe hoeken van 90 graden | Radius toevoegen > gereedschapsradius | Maakt continue gereedschapspad mogelijk, sneller |

| Wanddikte | Te dun of inconsistent | Gelijkmatige dikte behouden | Vermindert het risico op trillingen en kromtrekken |

| Gatdiepte | Meer dan 6x diameter | Diepte verminderen of stapboren gebruiken | Voorkomt gereedschapbreuk, verbetert spaanafvoer |

| Toleranties | Onnodig strak | Loslaten op niet-kritieke onderdelen | Vermindert de machinetijd en inspectiekosten |

Uiteindelijk is collaborative engineering geen extra stap, maar een fundamentele strategie voor succesvolle productontwikkeling. Door in een vroeg stadium te overleggen met DfM verandert uw ontwerp in een kosteneffectief, hoogwaardig en produceerbaar product. Deze geïntegreerde aanpak overbrugt de kloof tussen de ontwerpintentie en de productiewerkelijkheid en zorgt ervoor dat uw CNC-verspaningsprojecten voor roestvrij staal vanaf het allereerste begin op succes voorbereid zijn. Door samen te werken kunnen we een geweldig ontwerp efficiënt en betrouwbaar omzetten in een geweldig product.

Duurzaamheid en kostenefficiëntie bij CNC-bewerking van roestvast staal?

Bent u bang dat het invoeren van duurzame productiepraktijken onvermijdelijk zal leiden tot hogere projectkosten? Het is een veelvoorkomende angst die milieuverantwoordelijkheid tegenover uw bedrijfsresultaten plaatst.

Het bereiken van zowel duurzaamheid als kostenefficiëntie bij CNC-verspaning van roestvast staal is niet alleen mogelijk, het is een strategisch voordeel. Dit wordt bereikt door gebruik te maken van de hoge recyclebaarheid en lange levensduur van roestvast staal, in combinatie met slimme strategieën voor afvalvermindering en procesoptimalisatie.

De inherente duurzaamheid van roestvast staal

Als we het hebben over duurzame productie, is het materiaal zelf het meest logische uitgangspunt. Roestvrij staal heeft een krachtig ingebouwd voordeel dat veel andere materialen niet hebben. Het gaat niet alleen om de prestaties in het eindproduct; de hele levenscyclus biedt voordelen die perfect aansluiten bij zowel ecologische als financiële doelstellingen. In onze projecten bij PTSMAKE moedigen we klanten altijd aan om te kijken naar de waarde op lange termijn, en roestvast staal bewijst consequent zijn waarde.

De kracht van recyclebaarheid

Een van de belangrijkste milieuvoordelen van roestvrij staal is de 100% recycleerbaarheid. In tegenstelling tot kunststoffen of andere materialen die bij elke recyclingcyclus worden afgebroken, kan roestvast staal worden omgesmolten en oneindig worden omgevormd tot nieuw materiaal van hoge kwaliteit. Dit "gesloten lussysteem" heeft een enorme impact. Het vermindert drastisch de noodzaak om nieuw ijzererts en andere grondstoffen te delven, een proces dat veel energie verbruikt en het milieu verstoort. In de wereld van cnc-verspaning van roestvrij staalDit betekent dat we vaak grondstoffen met een hoog percentage gerecycled materiaal kunnen inkopen zonder dat dit ten koste gaat van de kwaliteit. Dit verlaagt niet alleen de koolstofvoetafdruk van het uiteindelijke onderdeel, maar kan ook leiden tot stabielere materiaalprijzen, waardoor projecten worden beschermd tegen de volatiliteit van de grondstoffenmarkten.

Levensduur: De ultieme groene eigenschap

Een product dat langer meegaat is inherent duurzamer. De befaamde corrosiebestendigheid en duurzaamheid van roestvast staal betekent dat onderdelen die ermee worden bewerkt een uitzonderlijk lange levensduur hebben. Ga maar na: een onderdeel dat niet roest, verzwakt of voortijdig defect raakt, hoeft niet vervangen te worden. Dit simpele feit vermindert het totale aantal onderdelen dat na verloop van tijd moet worden gemaakt, waardoor enorm veel materiaal, energie en kosten worden bespaard. Het is een kernprincipe van een Levenscyclusanalyse10 - Een component met een langere levensduur heeft een kleinere totale ecologische voetafdruk. Voor industrieën van medische apparatuur tot ruimtevaart, waar betrouwbaarheid onontbeerlijk is, is deze lange levensduur een kritieke factor die zowel prestaties als duurzaamheid levert.

De driehoek in evenwicht brengen: Kosten, kwaliteit en duurzaamheid

Duurzaamheid draait niet alleen om het materiaal, maar om het hele productieproces. Echte kostenefficiëntie in cnc-verspaning van roestvrij staal komt voort uit een holistische benadering waarbij procesoptimalisatie, afvalvermindering en kwaliteitscontrole in harmonie samenwerken. Het is een misvatting dat je het ene moet opofferen voor het andere. Mijn ervaring is dat verbeteringen op één gebied vaak leiden tot verbeteringen op andere gebieden. Een efficiënter proces dat minder energie verbruikt, verkort bijvoorbeeld ook de bewerkingstijd, waardoor de operationele kosten direct dalen.

Strategieën voor afval- en energiereductie

Elk beetje materiaal- of energieverspilling is een aanslag op zowel het milieu als het budget. We richten ons sterk op een paar belangrijke gebieden om dit tegen te gaan.

- Spaandermanagement: De metaalspanen, of spanen, die ontstaan tijdens het machinaal bewerken zijn geen afval. We verzamelen, reinigen en scheiden onze roestvrijstalen spanen zorgvuldig voor recycling. Dit voorkomt niet alleen dat afval naar de stortplaats gaat, maar creëert ook een inkomstenstroom die de bedrijfskosten helpt te compenseren.

- Koelvloeistofoptimalisatie: Snijvloeistoffen zijn essentieel, maar de verwijdering ervan kan een ecologische en financiële last zijn. We gebruiken koelvloeistoffen van hoge kwaliteit met een lange levensduur en investeren in filtratie- en recyclingsystemen om de bruikbaarheid te verlengen. Dit vermindert de frequentie van vervanging en de hoeveelheid chemisch afval.

- Energie-efficiëntie: Moderne CNC machines zijn veel energiezuiniger dan oudere modellen. Afgezien van de apparatuur zorgt het optimaliseren van de freesbanen met geavanceerde CAM-software ervoor dat de machine zo kort mogelijk draait, waardoor er minder elektriciteit wordt verbruikt per geproduceerd onderdeel. Dit is een duidelijke win-win voor kosten en duurzaamheid.

Een kader voor evenwichtige beslissingen

De juiste afwegingen maken is cruciaal. We gebruiken vaak een eenvoudig raamwerk om klanten te helpen begrijpen hoe verschillende strategieën hun doelen beïnvloeden.

| Strategie | Invloed op kosten | Invloed op duurzaamheid | Invloed op kwaliteit |

|---|---|---|---|

| Gerecycled staal gebruiken | Lagere grondstofkosten | Hoog (vermindert koolstofvoetafdruk) | Geen negatieve invloed |

| Gereedschapsbaanoptimalisatie | Lager (minder machinetijd) | Matig (minder energie) | Hoger (betere oppervlakteafwerking) |

| Recycling van koelvloeistof | Lager (minder vloeistofaankoop/afvoer) | Hoog (vermindert chemisch afval) | Onderhouden/verbeterd |

| Near-Net-Shape voorraad | Hogere initiële voorraadkosten | Hoog (minder materiaalafval) | Geen negatieve invloed |

Zoals de tabel laat zien, verbeteren veel duurzame praktijken direct de kostenefficiëntie en kunnen ze zelfs de kwaliteit verbeteren. Zo zorgen geoptimaliseerde gereedschapsbanen niet alleen voor een lager energieverbruik, maar vaak ook voor een superieure oppervlakteafwerking, waardoor mogelijk secundaire nabewerkingen overbodig worden. Deze synergie is waar de echte waarde ligt.

Bij CNC-bewerking van roestvast staal zijn duurzaamheid en kostenefficiëntie geen tegengestelde krachten. Door te kiezen voor een zeer goed recyclebaar en duurzaam materiaal als roestvrij staal, heb je al de helft van de strijd gewonnen. In combinatie met slimme productiestrategieën zoals het optimaliseren van materiaalgebruik, het recyclen van afvalstromen en het verminderen van energieverbruik, kunt u een proces creëren dat zowel milieuverantwoord als financieel gezond is. Deze aanpak levert hoogwaardige onderdelen op die voldoen aan de moderne economische en ecologische eisen.

Leer de wetenschap achter de zelfhelende beschermlaag van roestvrij staal om uw materiaalkeuze te verbeteren. ↩

Ontdek hoe de materiaalselectie rechtstreeks van invloed is op de patiëntveiligheid en het succes op lange termijn van medische hulpmiddelen. ↩

Leer de principes van machinebewegingen die de ingewikkelde, precieze bewegingen van geavanceerde 5-assige systemen mogelijk maken. ↩

Klik hier om te leren hoe de interne kristalstructuur van een staal de prestaties in de praktijk beïnvloedt. ↩

Leer hoe oppervlakte-interacties zowel slijtage als corrosie beïnvloeden om de levensduur van onderdelen in veeleisende toepassingen te optimaliseren. ↩

Begrijp hoe deze metallurgische eigenschap de snijkrachten beïnvloedt en leer technieken om hier effectief mee om te gaan. ↩

Klik om te begrijpen hoe deze symbolische taal op tekeningen ervoor zorgt dat onderdelen perfect werken en passen. ↩

Leer hoe deze symbolische taal ervoor zorgt dat uw ontwerpintentie perfect wordt vertaald naar een fysiek onderdeel. ↩

Begrijpen hoe deze materiaaleigenschap de standtijd en bewerkingsstrategieën voor roestvast staal beïnvloedt. ↩

Verken dit concept om de volledige milieu-impact van een product te begrijpen, van grondstof tot afvalverwerking. ↩